- Труба Ранка-Хилша | Закрученные потоки

- Экспериментальное исследование термодинамической эффективности регулируемой вихревой трубы на природном газе — Геологоразведка

- Подкладка для спиральной раны | Восстановление трубы

- Почему вам следует рассмотреть их для вашего следующего проекта бестраншейной реконструкции

Труба Ранка-Хилша | Закрученные потоки

Страница 49 из 53

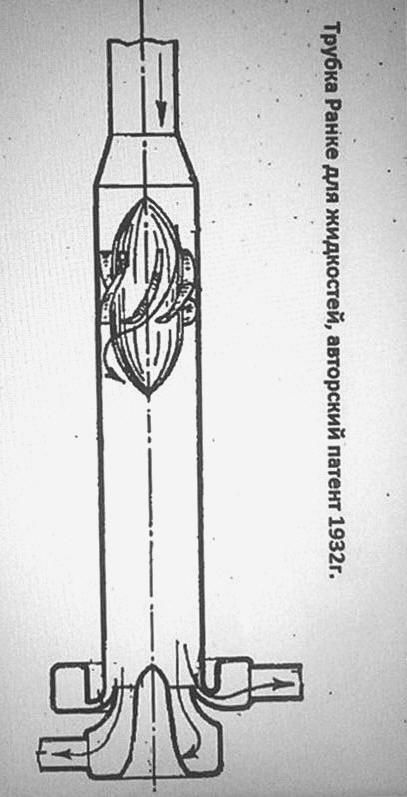

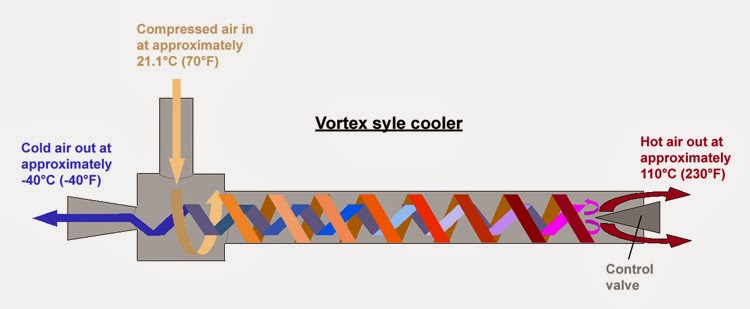

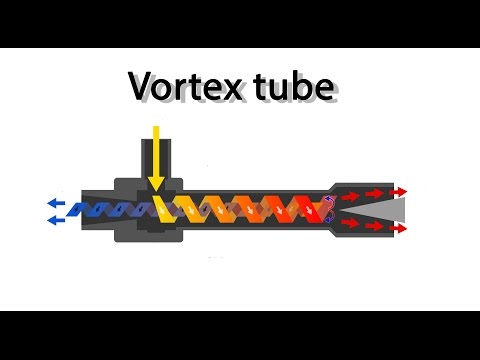

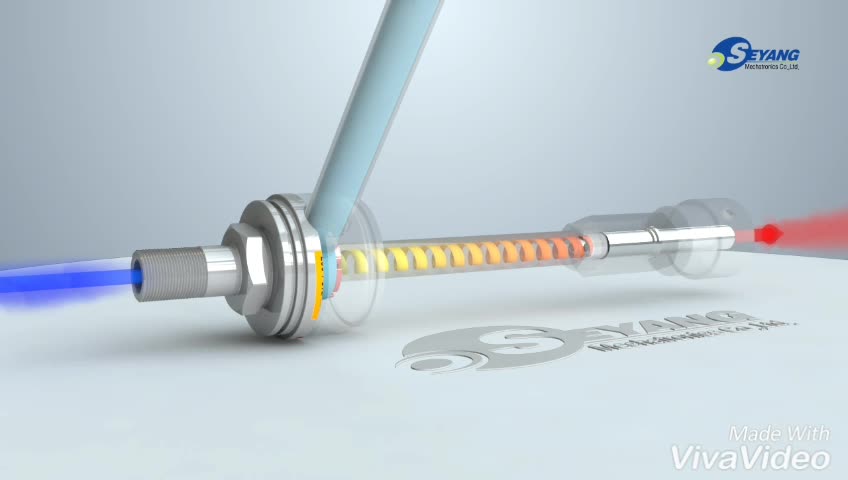

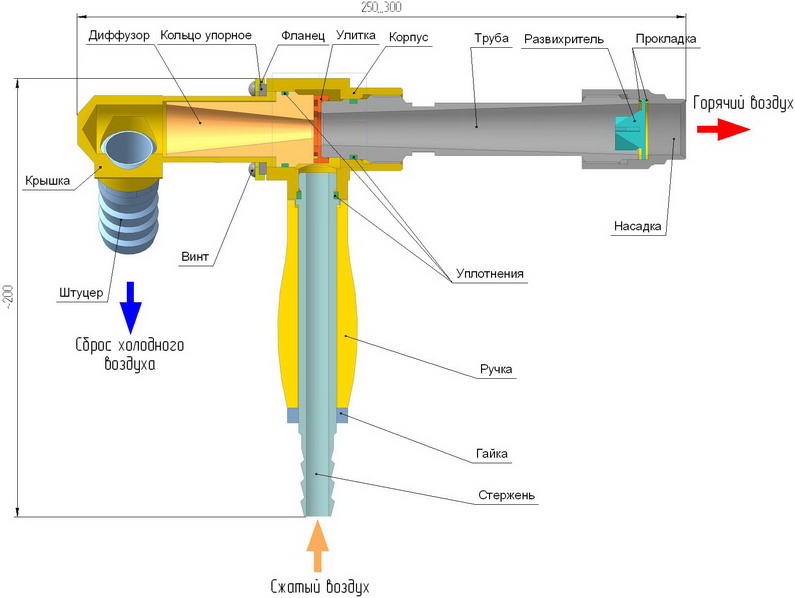

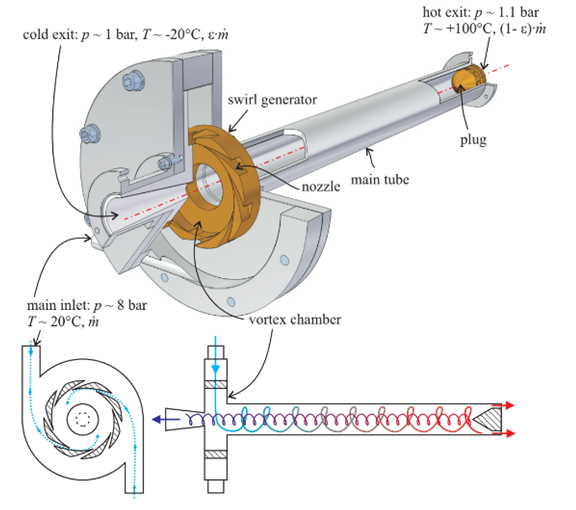

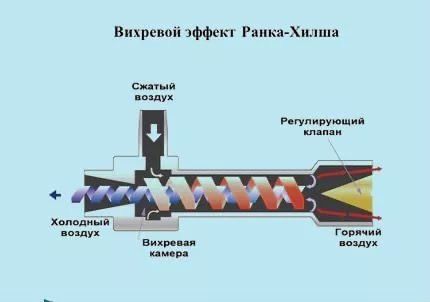

Труба Ранка — Хилша представляет собой устройство, которое используется как дешевый холодильник Общая схема трубы показана на рис. 5.42. Обычная длина трубы равна 5D0.

Рис. 5.42. Схема трубы Ранка — Хилша с тангенциальными входными каналами .

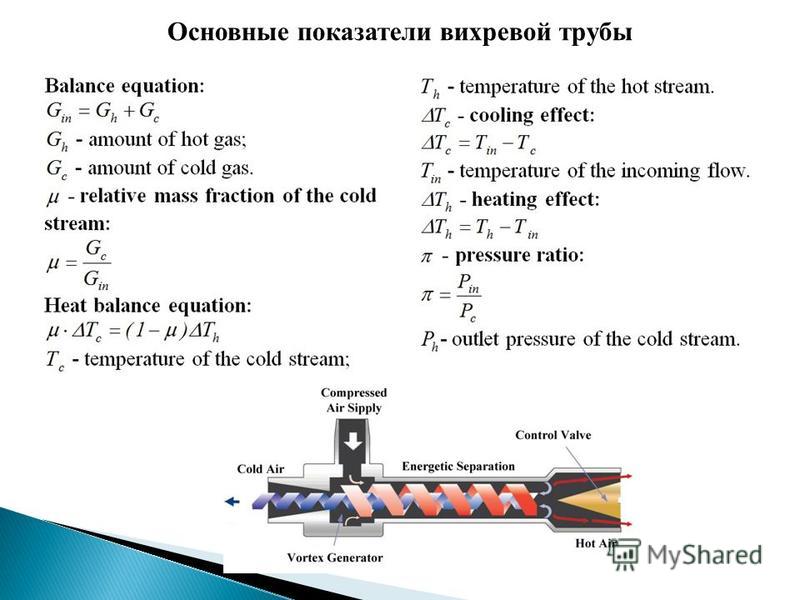

Горячий газ выходит через кольцевой выход с одного конца трубы, а холодный газ через центральный выход — с другого. Сжатый воздух подается в трубу Ранка—Хилша с высокой скоростью (150 … 200 м/с) через ряд тангенциальных входных каналов, расположенных на конце трубы. Вследствие адиабатического сжатия и расширения турбулентных вихрей в поле центробежных сил с неадиабатическим распределением температуры и изменяющей по радиусу осевой скоростью происходит энергетическое разделение газа; здесь требуется тщательная разработка конструкции для максимального использования свойства 3 (разд. 5.1) в нужной области поля течения.

Типичная конструкция трубы Ранка — Хилша со встречным и спутным направлением потоков показана на рис.

Рис. 5.43. Схемы труб Ранка — Хилша

а — противоточного типа; б — прямоточного типа.

Рис. 5.44. Зависимость температур горячего и холодного потоков от отношения потоков масс.

Поток с высокой скоростью (М > 0,5) поступает в трубу через одно или не сколько сопел, расположенны тангенциально на конце устройства, и течет вдоль тру бы. Горячий газ выходит другого конца трубы через уз кий кольцевой канал, примы кающий к стенкам трубы. Холодный поток отбирается из центральной зоны у торце вой стенки с той же стороны с которой расположены тангенциальные входные каналы или течет соосно с горячим газом (спутные потоки). Диапазон температурного разделения в трубе показан на рис. 5.4б, где нанесены перепады относительных полных температур, измеренных в шести поперечных сечениях и в одном сечении со стороны холодного выхода. Заметим, что различие положения кривых составляет 2°, так что полные температуры в наружных слоях отличаются мало.

Рис 5.45. Оптимальные геометрические параметры трубы Ранка — Хилша [152] D0 = 94 мм., L — 520 мм, dc = 35 мм. D’экв.= 21,5 мы, Dt = 25 мм.

1 — трубка Вентури; 2- манометр; 3 — трубка Вентури; 4, 5, 6 —термопары.

В центральной области потока точка минимальной полной температуры расположена совсем близко к тангенциальным входным каналам, что указывает на целесообразность размещения холодного выхлопа на этом конце устройства.

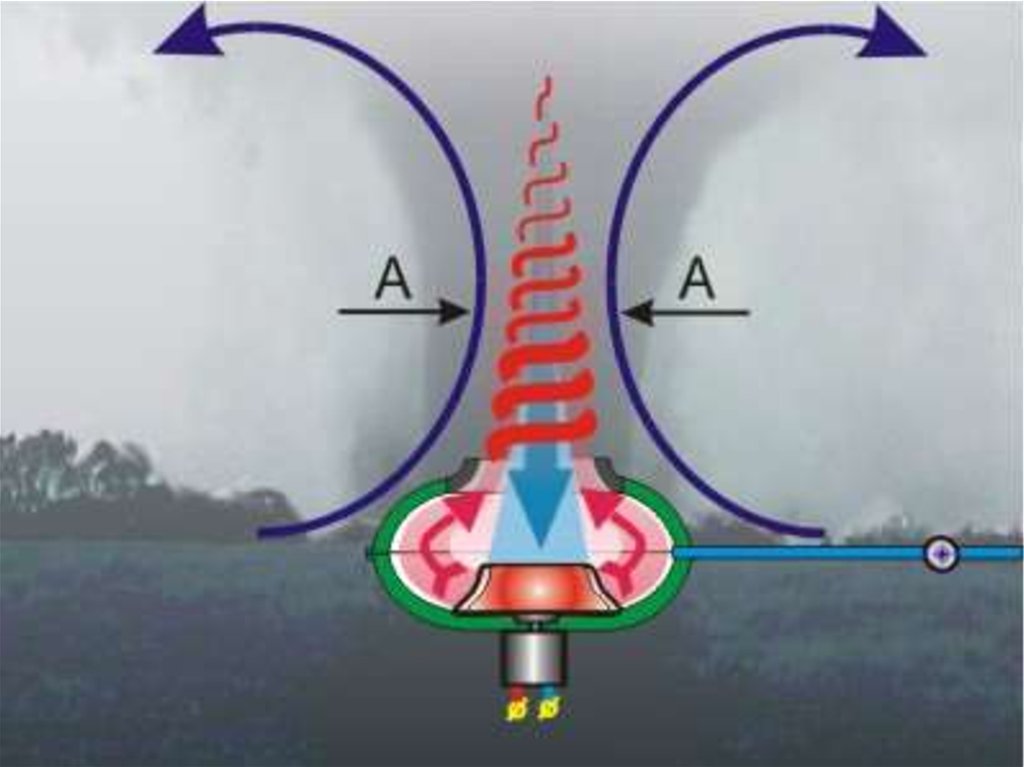

Радиальные распределения окружной и осевой скоростей в вихревой трубе показаны на рис. 5.47 [152]. С увеличением расстояния от входа форма профилей вращательной составляющей скорости сильно меняется. Вначале зона вынужденного вихревого течения простирается до ≈0,9, но по мере продвижения потока по трубе такое течение постепенно переходит в течение по закону, соответствующему комбинации свободного и вынужденного вихря (т.е. в течение по закону Рэнкина) с максимумом скорости на радиусе ~ 0,6. Соответствующие профили осевой скорости показывают, как поток, поступающий в трубу, проходит в тонкую пристеночную зону, начинающуюся от значения r/r0 ≈ 0,7, к горячему выхлопу.

Уравнение радиального равновесия можно записать в виде

(5.15)

Рис. 5.47. Профили окружной и осевой скоростей а трубе Ранка — Хилша [252] (расположение поперечных сечений показано на рис. 5.46):

Когда данная модель вихря вводится в уравнение для переноса энергии, то оказывается, что конвективный член исчезает и уравнение сводится к условию равновесия между теплопроводностью и вязкой диссипацией:

(5.16)

Здесь k и μ — соответственно теплопроводность и динамическая вязкость.

Из выполненного анализа можно заключить, что основной вклад в энергетическое разделение вносит турбулентная тепло передача, а процесс энергетического разделения вызывается главным образом адиабатическим сжатием и расширением турбулентных вихрей в поле течения с центробежными силами при наличии неадиабатического распределения температуры и радиального изменения осевой скорости. Авторы работы [69] поддерживают этот вывод, указывая на существование прецессирующего вихревого ядра при значении r/r0 ≈ 0,5.

- Назад

- Вперёд

Экспериментальное исследование термодинамической эффективности регулируемой вихревой трубы на природном газе — Геологоразведка

Одна из немаловажных задач экономики России – разработка и реализация энергосберегающих технологий, позволяющих наиболее эффективно использовать как первичные, так и вторичные энергоресурсы. Так, в нефтегазовой промышленности имеются процессы, в которых потенциальная энергия давления углеводородных газов либо вообще теряется при расширении (газораспределительные станции и подстанции, отбор природного газа из подземных хранилищ и др. ), либо утилизируется с минимальной эффективностью (установки низкотемпературной сепарации на основе эффекта Джоуля-Томпсона).

), либо утилизируется с минимальной эффективностью (установки низкотемпературной сепарации на основе эффекта Джоуля-Томпсона).

Возможные пути решения этой проблемы заключаются в следующем:

выработка экологически чистого холода при температуре от –20 до –30 °С для замораживания и длительного хранения продуктов;

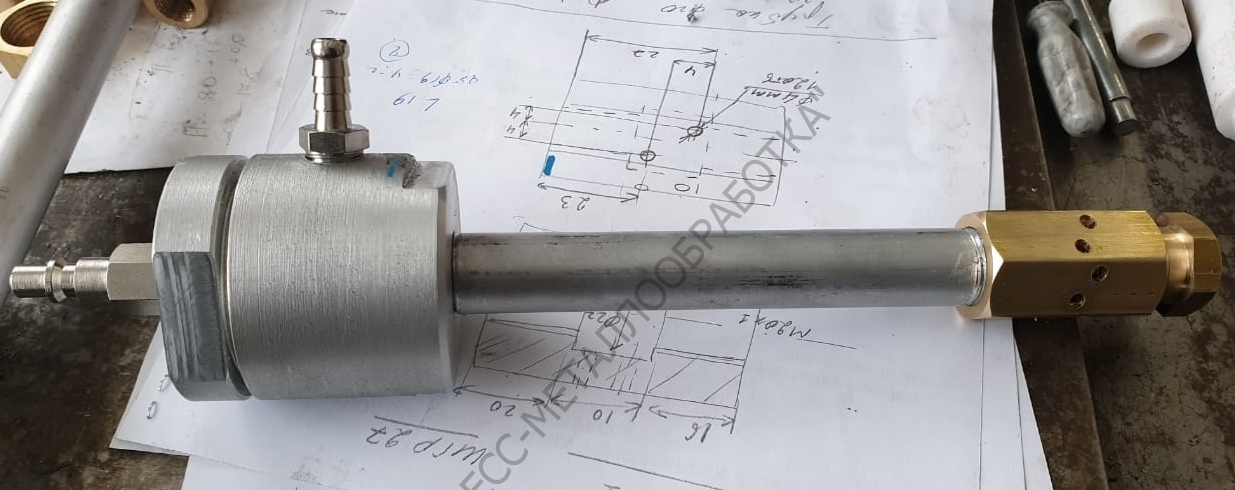

В последнее время все большую популярность в газовой, нефтедобывающей и химической промышленности приобретают весьма простые, надежные и достаточно эффективные генераторы холода – регулируемые вихревые трубы (ВТ) Ранка-Хилша [1, 2]. От обычных ВТ они отличаются наличием механизма плавного изменения площади соплового ввода, что позволяет разработчикам установок очистки и осушки газов естественным образом включать их в схемы АСУ ТП.

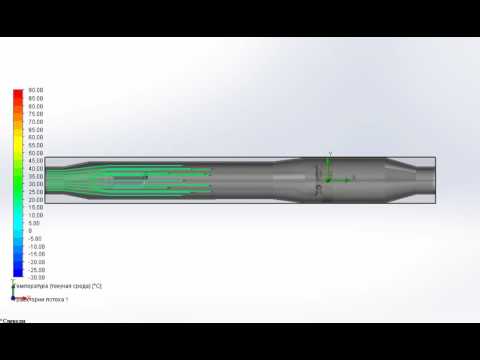

Настоящая статья демонстрирует термодинамические возможности промышленной регулируемой ВТ производительностью до 52 000 нм3/ч на основе широкого спектра экспериментальных данных, полученных в течение многолетней эксплуатации ее в составе демонстрационной холодильной установки.

Природный газ высокого давления поступает тангенциально в прямоугольное сопло регулируемой вихревой трубы 3, где происходит его расширение, закрутка и разделение на холодный и горячий потоки (эффект Ранка-Хилша). Холодный поток проходит теплообменники 1 и 2 типа «труба в трубе», охлаждая поступающий в них водный раствор диэтиленгликоля (ДЭГ). Горячий поток ВТ смешивается с газом на выходе из теплообменников; суммарный поток природного газа поступает в коллектор низкого давления. Охлажденный раствор ДЭГ направляется на вход насоса 4 и далее в воздухоохладитель 6. Отдав холод воздуху, циркулирующему в холодильной камере 7 с помощью вентилятора 5, хладоноситель возвращается на охлаждение в теплообменники 1, 2.

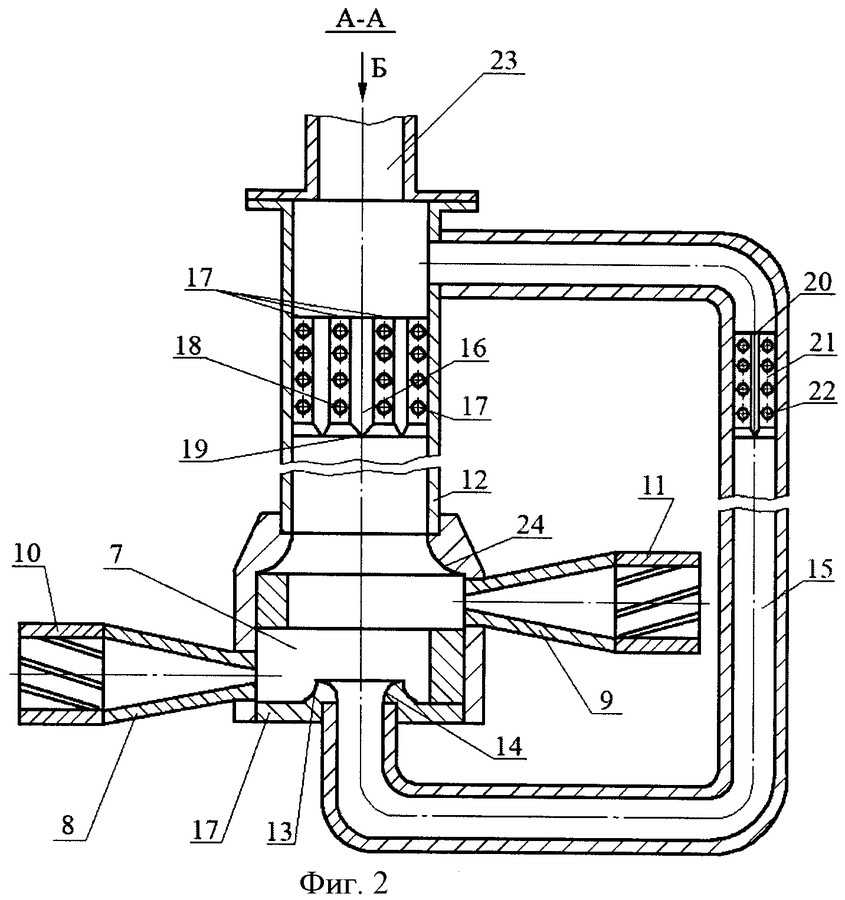

Устройство для регулирования площади соплового ввода ВТ схематично представлено на рис. 2. Его основным элементом является клинообразная задвижка 5, которая приводится в движение штоком 2, соединенным с мембранным исполнительным механизмом (МИМ) поз.

В целом полученные зависимости типичны для вихревого эффекта, в том числе функция qх = f (μ), имеющая экстремум при 0,7. Однако следует отметить и осо- бенности. Так, максимальное значение Δ Тх приходится на долю холодного потока, близкое к μ = 0,0. Это отличается от данных, полученных на природном газе другими авторами. Обычно этот экстремум приходится на диапазон значений μ = 0,2–0,40.

Еще одна особенность графика Δ Тх = f (μ) состоит в том, что величина Δ Тх при μ = 1,0 превышает эффект дросселирования Δ Тдр, который должен быть в этом случае и теоретически, и практически. Причем полученное превышение Δ Тх на 5–6 °С нельзя свести только к неадиабатности не заизолированной вихревой камеры ВТ.

Сразу отметим, что в указанных граничных значениях μ (μ→0,0; μ = 1,0) наблюдалась повышенная акустика ВТ, с чем, как оказалось в дальнейшем, и связаны эти аномалии. Об этом будет еще сказано ниже.

Известно, что эффективность ВТ зависит от относительной площади проходного сечения сопла с = Fс /Fтр и соотношения сторон прямоугольного соплового ввода bc/hc [3], т.е. именно от тех параметров, которые изменяются в процессе регулирования расхода газа через ВТ. Многочисленные эксперименты в области вихревого эффекта показали, что параметр bc /hc по своей значимости является величиной второго порядка по сравнению с с, поэтому в проведенном нами экспериментальном исследовании параметр с (его эквивалент – с) принят определяющим.

На рис. 4 приведены зависимости Δ Тх = f (с, с) при μ = 0,3 и 0,7 (среднее значение отношения давлений π ср = 5,4). Как видно из рисунка, ход кривых в диапазоне изменения с, равный 1,00–0,50, достаточно пологий. При этом отклонение Δ Тх от среднего уровня значений составляет не более ± 2,5 °С. В области с = 0,33 снижение Δ Тх более существенно, однако и эти показатели вполне приемлемы для процесса регулирования производительности ВТ с помощью клиновидной задвижки. Поясним это на конкретном примере.

Если регулирование производительности ВТ с постоянной геометрией соплового ввода обеспечивалось бы регулятором на входе в ВТ (рис. 5), то трехкратное снижение расхода газа (до с = 0,33) потребовало бы пропорционального уменьшения Рв, а значит и снижения отношения давлений с π = 5,4 до π = 1,9. В этом случае температурная эффективность нерегулируемой ВТ при μ = 0,7 составит Δ Тх = 18 °С. Если прибавить к этой величине эффект дросселирования на регуляторе (Δ Тдр = 11,0 °С), то получим суммарное снижение температуры на холодном потоке ВТ, равное Δ Тх = 29,0 °С. В нашем же случае (при регулировании площади сопла) перепад температур на холодном потоке при с = 0,33, μ = 0,7 и π = 5,4 составит Δ Тх = 34 °С. Разница в эффективности двух методов регулирования даже при таком значительном уменьшении расхода газа очевидна. Она будет особенно существенной при работе ВТ на газах с небольшим дроссель-эффектом.

В нашем же случае (при регулировании площади сопла) перепад температур на холодном потоке при с = 0,33, μ = 0,7 и π = 5,4 составит Δ Тх = 34 °С. Разница в эффективности двух методов регулирования даже при таком значительном уменьшении расхода газа очевидна. Она будет особенно существенной при работе ВТ на газах с небольшим дроссель-эффектом.

Регулируемая ВТ непрерывно эксплуатировалась на ГРС в течение 23 мес. и подвергалась двукратной ревизии. Первая была осуществлена после 2,5 мес. работы, вторая – спустя 11 мес. И если первый визуальный осмотр выявил лишь небольшую эрозию металла в местах сопряжения деталей соплового блока, то второй показал значительный эрозивный износ. Характер повреждений – многочисленные каверны, направленные навстречу газовому потоку. Их «диаметр» и глубина составляли от 2 до 7 мм. Остальные рабочие поверхности деталей ВТ находились в удовлетворительном состоянии.

Следует отметить стабильную работу аппарата по термодинамическим показателям за 11-месячный цикл работы. Только последние два-три месяца этого цикла наблюдались повышенная вибрация аппарата и усиление уровня шума (акустики). После второй ревизии вихревая труба вновь была пущена в работу, однако из-за значительной вибрации и шума пришлось до конца 23-месячного цикла эксплуатации придерживаться пониженного расхода газа (с = 0,33−0,17).

Только последние два-три месяца этого цикла наблюдались повышенная вибрация аппарата и усиление уровня шума (акустики). После второй ревизии вихревая труба вновь была пущена в работу, однако из-за значительной вибрации и шума пришлось до конца 23-месячного цикла эксплуатации придерживаться пониженного расхода газа (с = 0,33−0,17).

Особый интерес вызывало сравнение температурной эффективности ВТ в начале исследований и после длительной эксплуатации аппарата (рис. 6) с помощью зависимостей Δ Тх = f (π). Приведенные графики позволяют сделать парадоксальный вывод: температурная эффективность ВТ в заключительной серии испытаний выше на 7–9 °С (при μ = 0,8) по сравнению с первоначальными экспериментами. Таким образом, можно уверенно сказать, что в условиях дополнительно генерируемой акустики и вибраций, температурная эффективность ВТ возрастает.

Каковы же причины появившихся после многомесячной работы ВТ повышенной акустики и вибраций? Первоначально, исходя из результатов второй ревизии аппарата, был сделан вывод, что основная причина связана с эрозией соплового блока. Но этот вывод оказался неверным, т.к. ситуация нисколько не изменилась с установкой вновь изготовленного, абсолютно идентичного, «неэрозивного» блока.

Но этот вывод оказался неверным, т.к. ситуация нисколько не изменилась с установкой вновь изготовленного, абсолютно идентичного, «неэрозивного» блока.

Температурная эффективность нового соплового блока в условиях вибрации и повышенной акустики также превышала первоначально полученные термодинамические показатели ВТ. Так, например, точки режима № 1 (табл. 1), нанесенные на поле параметров (рис. 3), наглядно демонстрируют это преимущество. Такое же преимущество наблюдается и по Δ Тг. Следует отметить рекордную (за время всех испытаний регулируемой ВТ) разбежку температур холодного и горячего потоков, полученную в режиме № 1, которая составила 122 °С. В режиме № 3 также получено максимальное значение эффекта нагрева горячего потока за все время экспериментов (Δ Тг = 91,5 °С).

Дальнейший поиск причин возникновения вибраций показал, что они исходили от двух механических источников, а именно: от возникших зазоров в шарнирном соединении 4 (рис. 2) и от вибрирующей втулки на конце трубы горячего потока, смонтированной по ходовой посадке и разболтавшейся в процессе эксплуатации. Таким образом, экспериментально установлено, что эффект температурного разделения газа в вихревой трубе увеличивается с появлением повышенной акустики и вибраций. Это, как показано выше, наблюдалось не только на «вибрационных» режимах после длительной эксплуатации регулируемой ВТ, но и на начальной стадии экспериментов при граничных значениях доли холодного потока (μ→0,0 и μ→1,0). И в обоих случая наблюдается увеличение эффективности ВТ.

Таким образом, экспериментально установлено, что эффект температурного разделения газа в вихревой трубе увеличивается с появлением повышенной акустики и вибраций. Это, как показано выше, наблюдалось не только на «вибрационных» режимах после длительной эксплуатации регулируемой ВТ, но и на начальной стадии экспериментов при граничных значениях доли холодного потока (μ→0,0 и μ→1,0). И в обоих случая наблюдается увеличение эффективности ВТ.

По нашему мнению, данные факты являются подтверждением ударно-волновой концепции вихревого эффекта, высказанной авторами публикации [4]. Согласно этой концепции, первопричиной энергетического разделения газа в ВТ являются не микрохолодильные циклы турбулентных «молей» в соответствии с наиболее распространенной гипотезы взаимодействия вихрей [3], а газодинамические продольные и поперечные акустические волны, приводящие к температурному расслоению расширенного газа, как вдоль вихревой камеры, так и по ее радиусу. При наличии дополнительных источников акустических волн в ВТ, ее температурная эффективность по такой трактовке должна возрастать. Это мы и наблюдали в проведенных экспериментах на регулируемой ВТ.

Это мы и наблюдали в проведенных экспериментах на регулируемой ВТ.

Было целесообразно сопоставить термодинамические характеристики регулируемой ВТ с конструкциями других авторов. Такое сравнение было выполнено по приведенному показателю эффективности, соотносящему показатель политропы n конкретной трубы к максимально достигнутой величине nmax в ряду сравниваемых труб (методика расчета параметров n и приведена в работе [5]). Результаты выполненного сравнения при значениях μ в области максимальной холодопроизводительности ВТ представлены в табл. 2.

Как видно из табл. 2, максимальное значение политропы (nmax = 1,094) получено для регулируемой ВТ, работающей на вибрационном режиме. Но и на нормальном режиме регулируемая ВТ также имеет лучший по сравнению с конструкциями других авторов показатель эффективности. Лидирующее положение регулируемой ВТ говорит, прежде всего, об удачном исполнении узла регулирования, не вносящем негативных помех в процесс истечения высоконапорного газа в вихревую камеру.

В заключение коротко остановимся на результатах испытания рефрижераторной части демонстрационной холодильной установки. Сразу оговоримся, что основной недостаток рефрижераторной части – полное отсутствие тепловой изоляции на теплообменниках типа «труба в трубе», всех обвязывающих трубопроводах, металлической холодильной камере объемом около 30 м3 и оборудовании, примыкающем к ней. Отсюда следует вывод, что основная часть холодопроизводительности ВТ терялась в виде холодопотерь в окружающую среду. В этой связи, экспериментальные данные, полученные в таких неблагоприятных условиях, следует рассматривать в основном как качественные, показывающие при- нципиальную возможность использования холода, полученного на ГРС с помощью ВТ.

Показатели работы демонстрационной холодильной установки в летний период времени представлены в табл. 3. Для сопоставительной оценки уровня температуры, достигаемой в холодильной камере, в указанной таблице дается разность температур окружающей среды и холодильной камеры (Δ Ток = То – Тк). Наиболее низкая температура в холодильной камере была достигнута в режиме № 1 (Тк = 7,5 °С), а лучший показатель по Δ Ток был зарегистрирован в режиме № 2 (Δ Ток = 15 °С). В остальных режимах он колебался в диапазоне Δ Ток = 9,0 – 14,0 °С.

Наиболее низкая температура в холодильной камере была достигнута в режиме № 1 (Тк = 7,5 °С), а лучший показатель по Δ Ток был зарегистрирован в режиме № 2 (Δ Ток = 15 °С). В остальных режимах он колебался в диапазоне Δ Ток = 9,0 – 14,0 °С.

Следует отметить еще один недостаток технологической схемы апробированной холодильной установки, а именно, отсутствие рекуперации холода газового потока, выходящего из теплообменников 1 и 2 с температурой Тхт. Расчет теплового баланса установки с холодильной камерой размером 12 3 3,5 м, теплоизолированной слоем минеральной ватой толщиной 90 мм, показал, что без рекуперации можно получить Тк = 0,0 °С. Однако более низкую температуру в этом случае получить проблематично. По расчету, наличие в схеме рекуперативного теплообменника дает возможность иметь в холодильной камере Тк = –20 °С и ниже.

Таким образом, длительные испытания регулируемой вихревой трубы в составе демонстрационной холодильной установки на ГРС не только выявили ее превосходные термодинамические качества, но и позволили наметить пути совершенствования, как самого аппарата, так и холодильной установки в целом. При этом были получены неординарные экспериментальные данные по влиянию акустики и вибраций на эффективность энергетического разделения газа в вихревой трубе.

При этом были получены неординарные экспериментальные данные по влиянию акустики и вибраций на эффективность энергетического разделения газа в вихревой трубе.

СПИСОК ЛИТЕРАТУРЫ

Рябов А.П., Гусев А.П., Жидков М.А., Жидков Д.А., «Трехпоточные вихревые трубы в нефтедобывающей и газовой промышленности (аналитический обзор)», Нефтегазовые технологии, февраль, 2007, с. 2–7.

Бетлинский В.Ю., Жидков М.А., Овчинников В.П., «Двухпоточные регулируемые вихревые трубы в промышленных установках очистки и осушки газов», Газовая промышленность, январь, 2008, с. 72–75.

Меркулов А.П. «Вихревой эффект и его приме- нение в технике», М.: Машиностроение, 1969, 183 с.

Жидков М., Гусев А., Бетлинский В., Солдатов П., Овчинников В., Рябов А., «Трехпоточная вихревая труба успешно эксплуатируется на Капитоновском», OIL&GAS JOURNAL RUSSIA, январь, 2008 (в печати).

Жидков М.А., Комарова Г.А., Гусев А.П., Исхаков Р.М. «Взаимосвязь сепарационных и термодинамических характеристик трехпоточных вихревых труб», Химическое и нефтегазовое машиностроение, май, 2001, с. 8–11.

8–11.

Базлов М.Н., Жуков А.И., Алексеев Т.С., «Подготовка природного газа и конденсата к транспорту», М: Недра, 1968, 215 с.

Райский Ю.Д., «Исследование работы вихревой трубы на газожидостных смесях», Газовая промышленность, июнь, 1967, с. 13–17.

Поршенев Н.В., Ходорков И.Л., «Опыт работы универсальной конической вихревой трубы на природном газе», Сибирский промышленник, март, 2004, с. 5–8.

Жидков М.А., «Низкотемпературная очистка газов с применение вихревого эффекта», Дис. к.т. н., М: ГИАП, 1982, 231 с.

Меркулов А.П., Меркулов С.А., «Вихревой холодильник на базе газораспределительной подстанции», Вихревой эффект и его применение в технике, Труды шестой Всесоюзной научно-технической конференции, Самара, 1992, с. 80–82.

Автор: В. Бетлинский, М. Жидков, В. Овчинников, Д. Жидков

Подкладка для спиральной раны | Восстановление трубы

6″ – 200″+ Футеровка трубы

Поточные установки

100% бестраншейный монтаж

6″ — 200″+

Поточные установки

100% бестраншейный монтаж

Полностью конструкционные вкладыши из ПВХ

Spiral Wound — это метод бестраншейной прокладки труб для канализационных, ливневых стоков и водопропускных труб. Наши вкладыши для труб обеспечивают полное структурное восстановление с использованием механически намотанного ПВХ.

Наши вкладыши для труб обеспечивают полное структурное восстановление с использованием механически намотанного ПВХ.

Процесс спиральной намотки 100% механический и может быть установлен в рабочем потоке . Вкладыши труб сооружаются непосредственно на месте с использованием только существующих точек доступа, таких как стандартный люк. Этот метод соответствует стандартам проектирования, таким как ASTM 1741-18 и ASTM 1697-18; с указанием правильной установки профилей из ПВХ с механической и машинной навивкой.

Что такое бестраншейная прокладка труб?

Бестраншейная прокладка трубопровода, также известная как бестраншейная реабилитация трубопровода, представляет собой инновационный метод восстановления изношенных и изношенных трубопроводов без земляных работ. Без необходимости земляных работ бестраншейная реконструкция трубопровода является более доступной и экологически чистой. Технология, используемая SEKISUI SPR, позволяет нам получать доступ и ремонтировать трубы различных диаметров и форм.

Посмотреть на YouTube

6″ — 200″ Полностью структурная футеровка труб

Спиральная навивка представляет собой метод бестраншейной футеровки труб для канализационных, ливневых стоков и водопропускных труб. Наши вкладыши для труб обеспечивают полное структурное восстановление с использованием механически намотанного ПВХ.

Процесс спиральной намотки 100 % механический и может быть установлен в прямом потоке . Вкладыши труб сооружаются непосредственно на месте с использованием только существующих точек доступа, таких как стандартный люк. Этот метод соответствует стандартам проектирования, таким как ASTM 1741-18 и ASTM 169.7-18; с указанием правильной установки профилей из ПВХ с механической и машинной навивкой.

Существует 3 метода установки для восстановления спирально-навитой трубы. Каждый метод обслуживает диапазон диаметров труб от 6 до более 200 дюймов.

Процесс облицовки труб ПВХ

Футеровка канализационной трубы

Футеровка ливневой канализации

Футеровка водопропускной трубы

Видео, проекты и статьи

Процесс облицовки спиральной намотки

Катушка над землей подает ленту профиля из ПВХ через существующие точки доступа. Дальнейшие раскопки участка не требуются.

Дальнейшие раскопки участка не требуются.

Намоточный станок формирует лайнер непосредственно внутри канализации, ливневой канализации или водопропускной трубы. Футеровка либо проталкивается (как видно на изображении) вниз по трубопроводу, либо протягивается с помощью траверсирующей машины. Используемый метод зависит от диаметра основной трубы.

Края профиля фиксируются во время намотки, создавая водонепроницаемое уплотнение. Вкладыш трубы либо устанавливается с натягом ( SPR™EX и SPR™TF ), либо требует заливки цементным раствором кольцевого пространства ( SPR™ ) для завершения процесса установки.

Небольшой байпас/без байпаса

Наши бестраншейные вкладыши для труб успешно монтируются в условиях активного потока, что позволяет сэкономить на строительных затратах .

Вкладыши со спиральной навивкой обычно могут работать при расходе в трубе около 25%-30%.

Видео в реальном времени

Процесс футеровки со спиральной намоткой

Катушка над землей подает непрерывную полосу ПВХ через существующие точки доступа, такие как люк.

Затем намоточная машина формирует лайнер непосредственно внутри канализации, ливневой канализации или водопропускной трубы. Вкладыш трубы либо устанавливается вплотную (SPR™EX и SPR™TF), либо требует заливки цементным раствором кольцевого пространства (SPR™) для завершения процесса установки.

Небольшой байпас или его отсутствие

Наши бестраншейные вкладыши для трубопроводов успешно монтируются в условиях активного потока, что экономит затраты на строительство.

Вкладыши со спиральной навивкой обычно могут работать при расходе в трубе около 25%-30%.

Видео в реальном времени

Бестраншейные методы футеровки

3 Методы укладки со спиральной навивкой в зависимости от диаметра трубы

SPR™EX — это плотно прилегающая футеровка, подходящая для канализации малого диаметра, ливневых стоков и водопропускных труб. Не требует заливки кольцевого пространства.

Профиль ПВХ наматывается непосредственно на основную трубу с помощью гидравлической намоточной машины в камере доступа.

Узнайте больше о SPR™EX

SPR™TF/RO — это бестраншейный метод восстановления трубопроводов среднего диаметра, ливневых стоков и водопропускных труб, не требующий заливки цементным раствором кольцевого пространства.

В этом методе используются две разные намоточные машины, которые перемещают трубопровод поперек трубопровода, сооружая футеровку с плотной посадкой.

Узнайте больше о SPR™TF/RO

SPR™ используется для ремонта больших круглых и некруглых коллекторов, ливневых стоков и водопропускных труб.

Профиль ПВХ наматывается на трубу с помощью поперечной намоточной машины, после чего кольцевое пространство заполняется цементным раствором.

Узнайте больше о SPR™

Нужна информация?

Промышленные ресурсы

Проблема большой канализации ATL

SPR™EX в SD

Вебинар

Запуск SPR™TF

Рассмотрим спиральную рану

Проверка спирально-навитых вкладышей

Обзор SPR

Последние статьи

Почему вам следует рассмотреть их для вашего следующего проекта бестраншейной реконструкции

Спирально-навитая футеровка — это признанная бестраншейная технология обновления самотечных коллекторов, ливневых стоков и водопропускных труб. Подобно трубе, затвердевающей на месте (CIPP) или скользящей облицовке, спирально-навитые вкладыши обеспечивают структурную облицовку полностью изношенных трубопроводов с минимальными нарушениями на месте.

Подобно трубе, затвердевающей на месте (CIPP) или скользящей облицовке, спирально-навитые вкладыши обеспечивают структурную облицовку полностью изношенных трубопроводов с минимальными нарушениями на месте.

Реклама

Однако характеристики и преимущества спирально-навитых футеровок значительно отличаются от их бестраншейных аналогов.

Рассмотрим подробнее футеровку спирально-навивных труб, ее технологичность и преимущества.

Advertisement

Основы технологии спиральной намотки

Спиральные вкладыши представляют собой специальный экструдированный пластиковый ребристый профиль, изготовленный из трубного ПВХ. Вкладыши изготавливаются непосредственно на месте с использованием механических намоточных машин, а ПВХ-профили доставляются на строительную площадку в катушках.

Профильная полоса наматывается на существующую трубу с помощью стационарных или поперечных намоточных машин, при этом края профилей соединяются, образуя непрерывную футеровку. Результатом является новая труба из ПВХ внутри существующего трубопровода. (См.: ИНФОГРАФИКА: Срок службы стальных, глиняных, ПЭВП и ПВХ труб.)

Результатом является новая труба из ПВХ внутри существующего трубопровода. (См.: ИНФОГРАФИКА: Срок службы стальных, глиняных, ПЭВП и ПВХ труб.)

Спирально-навитая санация — это решение для полного структурного ремонта, которое может быть разработано для полностью изношенных труб, способных выдерживать все прилагаемые нагрузки. Этот метод предназначен для растворов с плотной посадкой или растворов фиксированного диаметра для диаметров от 6 дюймов до более 200 дюймов.

Применение со спиральной навивкой

Вкладыши со спиральной навивкой используются в системах безнапорных трубопроводов, таких как канализация, ливневые стоки и водопропускные трубы, и восстанавливают трубы из широкого спектра материалов, включая бетон, кирпич, глину, углеродно-песчаный металл и другие.

Объявление

Кроме того, спирально-навивные вкладыши позволяют обновлять круглые и некруглые формы, а также трубопроводы с радиусными изгибами.

Процесс бестраншейной футеровки

Процесс футеровки для восстановления спиральной намотки обычно выглядит следующим образом:

Очистка и проверка труб

Труба очищается от мусора и проверяется для подтверждения ее состояния. Если боковые присутствуют, их местоположение отмечается с помощью системы видеонаблюдения (CCTV). (Читайте: Использование видеонаблюдения для осмотра труб.)

Установка со спиральной намоткой

Надземная катушка подает полоски ПВХ-профиля непосредственно внутрь трубопровода, где сооружается футеровка.

Герметизация и восстановление

Концы вкладыша из ПВХ герметизируются, и службы восстанавливаются.

Оценка после реабилитации

Вкладыш из ПВХ проверяется с помощью видеонаблюдения, чтобы убедиться, что процесс реабилитации прошел успешно.

Установка обычно включает в себя непрерывную полосу ПВХ-профиля, которая находится на катушке над землей. Затем эта полоса будет проходить с барабана через люк и подаваться в намоточный станок. Затем машина изготовит вкладыш посредством непрерывного процесса намотки, соединяя края профиля, чтобы сформировать последовательные витки ПВХ.

Профили из ПВХ содержат уплотняющие материалы, образующие непрерывный механический замок с плотной посадкой, непроницаемый для воды и проникновения корней. (Читайте: Вредное воздействие инфильтрации корней деревьев на трубопроводы питьевой воды.)

В зависимости от проекта и производителя спирально-навитые вкладыши могут быть спроектированы с плотной посадкой или в виде растворов с фиксированным диаметром. Для меньших и средних диаметров (6–72 дюйма) существуют методы установки, при которых футеровка из ПВХ устанавливается как плотно прилегающая футеровка и не требует заливки цементным раствором кольцевого пространства.

Для труб большего диаметра и некруглой формы доступны решения с фиксированным диаметром. Некоторые профили имеют дополнительную стальную арматуру и могут быть спроектированы с использованием структурных или неструктурных растворов.

Непрерывные исследования и разработки производителей спирально-навивных футеровок недавно представили профили из ПВХ и монтажное оборудование, которые могут восстанавливать трубы большего диаметра без необходимости заливки кольцевого пространства.

Особенности и преимущества футеровки со спиральной навивкой

Футеровка труб из ПВХ представляет собой подход, отличающийся от традиционных методов футеровки, который позволяет реализовать такие уникальные функции, как:

Установка с постоянным потоком

В большинстве случаев спирально-навитая труба может быть установлена при расходе до 25–30 % внутри трубы. Это позволяет использовать ограниченный байпас или даже не использовать его для проектов восстановления трубопровода, которые в противном случае потребовали бы обязательной байпасной откачки.

Это позволяет использовать ограниченный байпас или даже не использовать его для проектов восстановления трубопровода, которые в противном случае потребовали бы обязательной байпасной откачки.

Минимальный надземный след

Углеродный след спирально-навитой конструкции чрезвычайно минимален даже для бестраншейной технологии. Промежуточная площадка включает в себя катушку ПВХ, блок питания и тележку видеонаблюдения. Для крупномасштабных проектов на месте должно быть несколько катушек профиля, чтобы удовлетворить ежедневные производственные потребности.

Механические установки

Поскольку восстановление спиральной намотки является полностью механическим процессом, нет необходимости утилизировать стирол или загрязненную технологическую воду. Процесс установки также позволяет подрядчику начинать или останавливать установку в любой момент по мере необходимости.

Обновление конструкции и гидравлики

Восстановление со спиральной обмоткой — это полностью структурное решение для восстановления, разработанное в соответствии с применимыми стандартами ASTM, такими как ASTM F1697-18 и ASTM F1741-18.

Действительно бестраншейная футеровка

Spiral Wound использует существующие точки доступа для выполнения проектов реабилитации. Это означает отсутствие земляных работ или обратной засыпки. Намоточная машина может быть разобрана для прохода через существующие люки и впоследствии собрана непосредственно внутри трубопровода.

Технологические достижения

Футеровка со спиральной намоткой представляет собой постоянно развивающуюся бестраншейную технологию. Возможности в Соединенных Штатах значительно увеличились за последние несколько десятилетий, поскольку на рынок вышли новые производители.

Вкладыши теперь доступны для более широкого диапазона диаметров. Новые профили и современное монтажное оборудование постоянно внедряются для удовлетворения более широкого спектра применений.

Подрядчики осознают конструктивные и экологические преимущества использования спирально-навитых футеровок, и теперь они являются частью их бестраншейного набора инструментов.