- Топливные брикеты из соломы

- Бизнес-план по производству топливных брикетов из соломы

- Преимущества производства брикетов из соломы

- Технология производства брикетов из соломы

- Прессовое оборудование для производства топливных брикетов

- Построение бизнес-стратегии для организации производства и реализации брикетов

- Доходы и расходы фирмы по производству брикетов из соломы

- Ценообразование и определение розничной или оптовой цены на брикет

- Брикетировочные машины для соломы

- Отдельные параметры сжигания брикетов из кукурузной соломы

Топливные брикеты из соломы

Автор: Андрей Дата: 01.03.2012 Рубрика: Топливные брикеты

В последнее время все большие обороты набирает производство по изготовлению топливных брикетов из соломы и других отходов растениеводства.

Такие отходы как солома образовываются каждый год в большом количестве (стебли и листья хлебных злаков, гречихи, кукурузы и т.д.). Конечно, в наших сельских хозяйствах такие отходы в основном измельчаются и попросту запахиваются, но, с учетом актуальности темы по поиску альтернативных источников энергии, более рационально было бы эту солому брикетировать. К тому же, полученное в результате переработки твердое топливо будет весьма кстати в зонах культивирования полевых культур, т.к. именно там его зачастую не хватает.

Если более детально рассмотреть возможную сырьевую базу, то, например, при производстве 1 тонны пшеницы образуется 2 тонны растительных отходов, а это довольно не плохой показатель для организации производства топливных брикетов из соломы. Плотность таких брикетов составляет порядка 1,3 кг/дм3. А это значит, что брикет из соломы является универсальным твердым топливом, которое не требует специальных дорогостоящих установок по сжиганию топлива.

Плотность таких брикетов составляет порядка 1,3 кг/дм3. А это значит, что брикет из соломы является универсальным твердым топливом, которое не требует специальных дорогостоящих установок по сжиганию топлива.

Теплотворная способность топливных брикетов из соломы составляет от 4000 до 5000 ккал/кг. Однако, если сравнить их с брикетами из древесины, то брикет из соломы будет иметь немного повышенную зольность (брикет из соломы – 5-6%, брикет из древесины – 0,2-1,0%), но эта зола вполне эффективно может быть использована как удобрение.

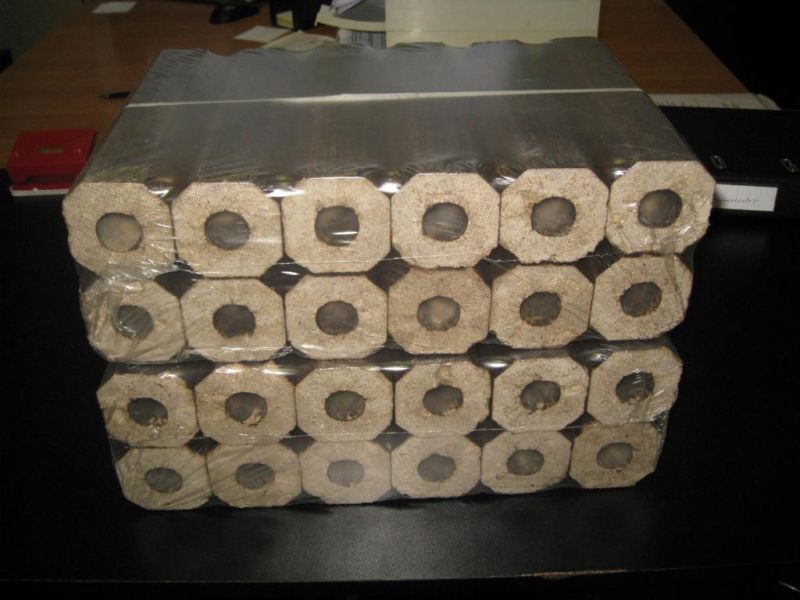

Процесс производства топливных брикетов из соломы совсем не отличается от производства брикетов из отходов деревообработки. К тому же и внешний вид их практически не отличается. Однако есть отличия в части подготовки сырья к производству, а именно: стебли соломы значительно длиннее, чем щепа. А вот влажность у соломы на порядок ниже, чем у опилок.

Вопрос с длиной стеблей решается довольно просто, т.к. соломорезок на рынке представлено довольно много. Однако, эксперты считают, что самая оптимальная фракция для производства топливных брикетов составляет 1 мм, т.к. с увеличением фракции будет уменьшаться и производительность самого пресса.

Однако, эксперты считают, что самая оптимальная фракция для производства топливных брикетов составляет 1 мм, т.к. с увеличением фракции будет уменьшаться и производительность самого пресса.

Также, в процессе подготовки сырья можно сушить солому в тюках, при этом использовать камерные сушилки, которые используются для сушки древесины.

Однако, нужно обратить внимание на то, что в соломе, которая убирается механизированным способом, присутствуют элементы почвы, а они негативно влияют на рабочий орган пресса. Решить эту проблему можно двумя способами. Это использование центрифуги для отделения элементов почвы из измельченного сырья или применять специнструмент.

Смотрите также: Бизнес-проект «Биотопливо»

Конечно, для сушки соломы вполне подойдет и сушилка для опилок. Главное учитывать объем сырья, который придется ежесуточно готовить, отсюда и объем сушильной камеры. В остальном процесс производства топливных брикетов из соломы аналогичен процессу производства брикетов из древесных опилок.

Если материал поста был для Вас полезен, поделитесь ссылкой на него в своей соцсети:

Уважаемый читатель, в разделе «БИЗНЕС-ПЛАН» Вы можете скачать автоматизированную модель для построения упрощенного бизнес-плана в формате Excel с расчётом основных финансовых показателей.

При использовании материалов сайта наличие активной ссылки на www.blogbusiness.com.ua обязательно

Другие материалы по теме «Как открыть бизнес по производству топливных брикетов»

Вам также может быть интересно:

Бизнес-проект «Биотопливо»

Материалы партнеров:

… другие посты автора Андрей

Бизнес-план по производству топливных брикетов из соломы

Подробный бизнес-план с расчетами позволит Вам наладить успешное производство топливных брикетов из возобновляемых ресурсов таких как солома. Займите свою долю в сфере энергетики, ведь спрос на энергию – вечен. Правильный бизнес-план поможет Вам войти в рынок и занять свою долю при небольших вложениях.

Правильный бизнес-план поможет Вам войти в рынок и занять свою долю при небольших вложениях.

Важно акцентировать внимание на высокую пользу, которую приносит производство брикетов из соломы. Производитель экологического топлива несет миссию делая большой экологический вклад в среду нашего обитания за которую несет ответственность каждый из нас и получает за это достойное финансовое вознаграждение. Производство экологического сухого био-топлива позволяет:

- Повысить местную энергетическую безопасность.

- Предоставить дополнительные источники дохода и создать новые рабочие места.

- Переработка неполезного растительного материала в энергию топлива с высокой теплотворной способностью, которое не содержит вредных веществ с низким уровнем выбросов двуокиси серы и других вредных веществ в процессе сгорания.

Все это вместе позволяет преобразовать солому в привлекательный альтернативный источник энергии для отопления, таким образом делая большой вклад в защиту окружающей среды.

Потенциальные клиенты, которые буту покупать брикеты из соломы на постоянной основе – это:

- Частные лица, владельцы одноквартирных домов с индивидуальными котельными и каминами.

- Большие котельные для теплоснабжения теплосетей многоквартирных домов или целых жилищных комплексов.

- Промышленные предприятия, которым требуется термообработка на разных циклах производства их продукции.

- Владельцы элеваторов и зерносушильных установок.

- Электростанции, которые работают по принципу преобразования тепловой энергии в электрическую.

Для производства брикетов требуется специальное оборудование и практические знания. Важно учитывать влажность сырья и его чистоту. Возможно перед производственным процессом потребуется дополнительная подготовка соломы: сушка или очистка от мусора, что может отрицательно отразится на себестоимости готового продукта – брикета.

Структура бизнес-плана по производству брикетов из соломы:

- Преимущества производства брикетов из соломы.

- Технология производства брикетов из соломы.

- Прессовое оборудование для производства топливных брикетов.

- Построение бизнес-стратегии для организации производства и реализации брикетов.

- Сегментирование покупателей брикетированного топлива.

- Доходы и расходы фирмы по производству брикетов из соломы.

- Ценообразование и определение розничной или оптовой цены на брикет.

Преимущества производства брикетов из соломы

Одно из интересных преимуществ это – возможность использования в котлах с автоматической загрузкой твердого топлива и в любых других.

Преимущество брикетов из соломы перед другими видами сухого топлива:

- Экологическое топливо для котлов произведено из возобновляемых источников, которое не содержит вредных веществ.

- Низкий уровень выбросов двуокиси серы (которая является одной из причин кислотных дождей) и других вредных веществ, возникающих в процессе сгорания.

- Малое количество выделяемых газов (до 20% по сравнению с ископаемым топливом эмиссией СО2 в балансе ассимиляции и горения) при горении выделяет небольшое количество дыма.

- Низкое содержание золы (отходов после сгорания) 3-4%, возможность использования золы в качестве навозного удобрения на фермерских земельных участках.

- Высокая теплотворная способность – сравнимо с более низким качеством угля (1,5 тонны брикетов заменяет тонну углерода), что благоприятно влияет на расход твердого топлива при обогреве помещений.

- Возможность продажи брикетов по конкурентоспособным ценам в сравнении с лучшими сортами угля, и намного дешевле, чем газ или жидкое топливо.

- Возможность сжигания в традиционных котлах и в отопительных системах с автоматической подачей топлива.

- Широкий спектр применений: в индивидуальной котельной, в котельных тепловых сетей, для каминов, для барбекю и т.д.

- Высокая плотность, которая обеспечивает безопасность воспламенения и возможность длительного хранения в сухих помещениях не проданных остатков.

- Простота дистрибуции и распространения готового продукта (перевозки насыпом, фасовка в мешках традиционного типа или биг-бэг, или упаковка в специальных бумажных пакетах для барбекю или каминов).

Брикеты изготовлены из соломы и могут быть использованы по отдельности или совместно с другими видами твердого топлива. Топливо прекрасно подходит для бункерных печей и для котлов с автоматической подачей твердого топлива. Для обогрева дома площадью 120 м2 в течение зимнего сезона, в обычной или бункерной печи, потребуется 6 тонн брикетов из соломы, а для котлов с автоматической подачей – 4т. Одна тонна данного топлива стоит в пределах 120$. На производство одной тонны брикетов уходит примерно 1,2 тонны соломы. Стоимость 1т. соломы составляет 30$.

Технология производства брикетов из соломы

Для производства нужно просторное помещение с выстой потолка 4 метра. Может подойти и частично открытый навес. Но сначала посмотрим на производственный процесс брикетирования сухой и чистой соломы.

Процесс брикетирования представляет собой ряд технических операций, в ходе которых солома (биомасса) образуется твердое топливо в виде цилиндра с диаметром 50-60 мм и любой длиной, объемной плотностью 700 кг/м3.

Первая стадия производства – это получение сырья, которое должно иметь соответствующую влажность. Если сырье, поставляемое фермерами будет иметь показатель влажности 10-12%, тогда нам не придется устанавливать сушилку. В минимальной комплектации производственная линия для изготовления брикетов из соломы должна быть оснащена измельчителем и прессом.

Технологические циклы производства брикетов:

- Предварительное измельчение соломы на фракции 5-7 см2. Существует 2 фазы измельчения прессованной соломы. Весь процесс происходит в специальных узлах измельчителя так называемый «измельчительный блок». В первой фазе прессованная масса соломы разрывается и разрыхляется. Вторая фаза нарезает солому на фракции 5-7 см2. Производительность таких измельчителей находится в пределах 3 тонны за 1 час.

- Сушка сырья при влажности более чем 12% (если есть такая необходимость).

На этом промежуточном цикле просушивается измельченная соломенная масса в барабанной сушилке. С помощью ленточного погрузчика загружается барабан сушилки влажным сырьем. Благодаря шнековой конструкции барабана, при его оборачивании влажная солома перемещается и хорошо обдувается горячим воздухом. Подачу горячего воздуха в сушилку осуществляется с помощью печи и воздухонагнетательной «улитки» которая нагнетает разогретый воздух в нужном направлении. Чаще всего для печи используется топливо из отходов производства брикетов. Производительность барабанных сушилок зависит от конструкции и размеров и находится в пределах 1-4т./час.

На этом промежуточном цикле просушивается измельченная соломенная масса в барабанной сушилке. С помощью ленточного погрузчика загружается барабан сушилки влажным сырьем. Благодаря шнековой конструкции барабана, при его оборачивании влажная солома перемещается и хорошо обдувается горячим воздухом. Подачу горячего воздуха в сушилку осуществляется с помощью печи и воздухонагнетательной «улитки» которая нагнетает разогретый воздух в нужном направлении. Чаще всего для печи используется топливо из отходов производства брикетов. Производительность барабанных сушилок зависит от конструкции и размеров и находится в пределах 1-4т./час. - Повторное измельчение соломы на несколько миллиметров молотковым измельчителем. Сухое (до 12% влажности) и предварительно измельченное сырье повторно измельчается на молотковом измельчителе до размеров в несколько миллиметров. Производительность молоткового измельчителя соломенной массы находится в пределах 4т./час.

- Буферизация. После измельченная масса транспортируется в буферный сборник, который накопляет запас соломы для прессования.

Учитывая разность показателей производительности оборудования на узлах предварительных циклов производства линии, буферный бункер позволяет выровнять темп. Благодаря ему получаем непрерывный цикл экструзивного производства брикетов из соломы. Например, сушильный цех может работать в одну смену, а прессовый цех в 3 смены параллельно без перебоев в поставке предварительно подготовленного сырья.

Учитывая разность показателей производительности оборудования на узлах предварительных циклов производства линии, буферный бункер позволяет выровнять темп. Благодаря ему получаем непрерывный цикл экструзивного производства брикетов из соломы. Например, сушильный цех может работать в одну смену, а прессовый цех в 3 смены параллельно без перебоев в поставке предварительно подготовленного сырья. - Брикетирование и прессование. Сухая измельченная соломенная масса непрерывно подается в специальный пресс, где под большим давлением (без дополнительных склеивающих компонентов) сжимается, образуя цилиндрическую форму твердого топлива. Пресса для брикетирования могут иметь производительность от 400кг/час и до 800кг/час. Сам процесс брикетирования под прессом дополнительно снижает влажность брикетов повышая таким образом их тепловую ценность.

- Упаковка и хранение готового продукта. Брикеты могут быть упакованы в бумажные пакеты по 5-10 кг, в большие пропиленовые мешки типа big-bag (до 1000кг), на паллеты либо насыпом в кузов грузового автомобиля и в таком виде транспортироваться к потребителям.

Хранить брикет можно только в сухих помещениях. При нарушении влажности хранения брикеты начинают расслаивается. А при непосредственном контакте с водой могут рассыпается до первичного состояния соломенной массы.

Хранить брикет можно только в сухих помещениях. При нарушении влажности хранения брикеты начинают расслаивается. А при непосредственном контакте с водой могут рассыпается до первичного состояния соломенной массы.

Стоит отметить, что брикеты из соломы прекрасно абсорбируют влагу поэтому важно позаботится не только о климате в складе хранения, но и об качественной упаковке, чтобы в розничных точках сохранялось качество товара.

Прессовое оборудование для производства топливных брикетов

Для производства брикетов из соломы можно использовать разные типы прессов:

- Ударно-механический брикетировочный пресс. Наиболее популярный тип прессов для брикетирования соломы. Его прицеп достаточно прост и надежен. Соломенная масса послойно сбивается в форму плотного цилиндра, который постепенно перемещается вдоль стабилизатора. На его конце цилиндр обламывается специальным ножом или под собственным весом. Такие брикеты как правило получаются разной длины.

Они сохраняют все преимущества экологического твердого топлива брикетов из соломы, но теряют свои эстетические визуальные свойства.

Они сохраняют все преимущества экологического твердого топлива брикетов из соломы, но теряют свои эстетические визуальные свойства. - Гидравлический пресс для брикетирования. Брикеты, производимые этой группой прессовальных машин, имеют цилиндрическую или формы RUF (запатентованная форма, которая придает дополнительные свойства брикету: равномерное обгорание с большей теплоотдачей, повышение устойчивости к влаге и др.). В связи с гораздо большим давлением, брикеты такого типа являются более компактными и, как правило, не крошатся. Они являются оптимальным топливом для каминов, но ничто не мешает их применению в любых других отопительных устройствах.

- Шнековый пресс для экструзивного (непрерывного) брикетирования. Данный вид прессов отличается особой производительностью и хорошим качеством сжатия соломенной массы. Фактически эти пресса формируют паллеты – это тонкие цилиндрические брикеты высшего качества (толщиной в карандаш).

Недостатком шнековых прессов являются более высокие требования к эксплуатации и повышенный износ рабочих узлов. При брикетировании, измельченная солома подвергается большому давлению, полученного путемпрессования шнеком в рукаве (подобно принципу мясорубки). Но окончательную форму придает специальная втулка на конце шнека. При том торцевая поверхность брикета запечатывается электрическим нагревателем. Он способствует освобождению большего количества водяного пара из уже и так сухого материала. А также этот дополнительный процесс позволяет повысить устойчивость к влаге готового продукта.

Недостатком шнековых прессов являются более высокие требования к эксплуатации и повышенный износ рабочих узлов. При брикетировании, измельченная солома подвергается большому давлению, полученного путемпрессования шнеком в рукаве (подобно принципу мясорубки). Но окончательную форму придает специальная втулка на конце шнека. При том торцевая поверхность брикета запечатывается электрическим нагревателем. Он способствует освобождению большего количества водяного пара из уже и так сухого материала. А также этот дополнительный процесс позволяет повысить устойчивость к влаге готового продукта.

Построение бизнес-стратегии для организации производства и реализации брикетов

При организации производства брикетов из соломы следует проанализировать текущую ситуацию на рынке и условия, в каких придется работать. Какие плюсы и минусы, сильные и слабые стороны производственного предприятия. Что следует учитывать для масштабирования бизнеса, а что является барьерами и препятствиями развития проекта (всевозможные угрозы бизнесу). Данный вид производства имеет бесспорный козырь – производство энергетики из возобновляемого сырья. Шансы на успех высоки, но рыски и препятствия никто не отменял. Следует учитывать факторы, которые положительно воспрепятствуют для достижения бизнес-успеха. Для создания успешного бизнеса выполните целый ряд эффективных действий:

Данный вид производства имеет бесспорный козырь – производство энергетики из возобновляемого сырья. Шансы на успех высоки, но рыски и препятствия никто не отменял. Следует учитывать факторы, которые положительно воспрепятствуют для достижения бизнес-успеха. Для создания успешного бизнеса выполните целый ряд эффективных действий:

- Создание выгодного предложения, при сохранении доступных цен.

- Организация поставки соломы в достаточных объемах по низким ценам.

- Поиск постоянных клиентов из других регионов и областей.

- Качественное оборудование для производства качественного брикета.

- Обучение наемных работников или поиск квалифицированных сотрудников с навыками и опытом работы в производстве брикетов.

- Сотрудничество с организациями и учреждениями в обрасти экологического топлива.

- Повышение уровня информативности общественности привлекая больше интереса к использованию экологически безопасных видов топлива.

- Позиционирования продукта, как альтернатива полезным ископаемым в энергетическом секторе.

- Получение поддержки любых средств выделяемые на специальные программы по защите экологии.

- Вложение в экономическое развитие региона и создание новых рабочих мест.

Самые вероятные трудности и препятствия, с которыми Вам скорее всего придется столкнутся при запуске данного производственного бизнеса:

- Плохая видимость продукта на рынке топлива для отопления жилых помещений.

- Недостаточное количество постоянных клиентов.

- Перебои с постоянными поставками производственного сырья.

- Недостаточные производственные мощности.

- Быстрое появление конкурентов и новых участников на вашем рынке.

- Недостаточное финансирование проекта.

- Риски связанные с развитием новых потребностей клиентов.

- Изменчивость законодательства и правил налогообложения в данной сфере производства.

- Нестабильная государственная политика по отношению к малому и среднему бизнесу в целом.

- Резкое снижение покупательной способности населения в связи с финансовыми кризисами.

Важно заранее предсказывать ожидание клиентов и удовлетворять их при первой же покупке брикета.

Сегментирование покупателей брикетированного топлива

Ожидания клиентов будут формироваться в зависимости от их типа:

- Индивидуальные клиенты (физические лица) будут ожидать продукта высокого качества, а для них это высокий показатель калорийности (плотности) из соответственной степенью прессования (без рассыпания и расслаивания брикета). Так же им важна форма упаковки удобные бумажные пакеты по 10 кг для заправки барбекю. Или же большие мешки типа big-bag с полной массой до 1000кг для отопительных нужд.

- Для больших котельных в первую очередь будет важна оптовая цена. Так же важны для них показатели высокой плотности после прессования максимальной степени. Упаковка не важна, они всегда готовы получить брикет насыпом.

Доходы и расходы фирмы по производству брикетов из соломы

Прежде чем принять решение о производстве брикетов из соломы следует знать во сколько обойдется создание MVP (Минимальный Жизнеспособный Проект). Это позволит оценить достаточно ли финансовых ресурсов, чтобы начать бизнес.

Это позволит оценить достаточно ли финансовых ресурсов, чтобы начать бизнес.

Прежде всего, нам необходимо подходящее место, которое будет соответствовать требованиям для производства брикетов, а также склад для хранения сырья и целых готовых брикетов. Кроме производственного оборудования и сырья, мы должны также помнить, чтобы оборудовать фирму необходимым офисным оборудованием (компьютерное программное обеспечение и доступ в Интернет, телефон, факс). Вы также должны позаботиться о продвижении готового продукта и о развитии фирмы, таким образом, выделять средства на печать листовок, визитных карточек, размещение рекламы в Интернете и в прессе.

Пример стоимости открытия компании, производящей брикеты из соломы:

| Минимальный бюджет для MVP запуска производства брикетов I-месяц | Сумма в USD |

| Приобретение пресса для брикетирования + измельчитель | 27 000$ |

| Аренда производственного помещения и склада | 250$ |

| Компьютер, программное обеспечение и принтер | 1 200$ |

| Рекламные листовки + визитки | 250$ |

| Интернет | 17$ |

| Зарплата сотрудникам | 1 000$ |

| ИТОГО: | 29 717$ |

Составление операционного бюджета

В данном примере операционного бюджета фирмы по производству брикета из соломы были приняты следующие показатели:

- За месяц было продано 48 тонн брикета по средней цене 100$ за 1-ну тонну.

- Расходы закупку соломы составили 30$ за 1т. На производство 1-ой тонны брикета ушло 1200 кг соломы.

- В операционный бюджет не включены расходы на налоги.

Таблица примера операционного бюджета на 12 месяцев:

| Операционный бюджет на 1 год | Сумма в долларах |

| Доход 100$*48т.*12мес. | 57 600$ |

| Непостоянные расходы | |

| Закупка соломы (30*1,2*48*12) | 20 736$ |

| Сумма непостоянных расходов | 20 736$ |

| Валовый доход (доход – непостоянные расходы) | 36 864$ |

| Рентабельность брутто в % | 56% |

| Постоянные расходы | |

| Аренда производственного помещения и склада | 2 400$ |

| Зарплата сотрудникам | 12 000$ |

| Бухгалтерские расходы | 950$ |

| Электроэнергия, вода, отопление | 4 000$ |

| Интернет | 204$ |

| Расходы на рекламу | 1 000$ |

| Сумма постоянны расходов | 20 554$ |

| Валовая прибыль (валовый доход – постоянные расходы) | 16 310$ |

Ценообразование и определение розничной или оптовой цены на брикет

Разные предприятия используют разные методы ценообразования. Однако независимо от выбранного метода сначала следует располагать определенной информацией, которая позволит принять правильное решение. Наиболее важная информация для ценообразования это:

Однако независимо от выбранного метода сначала следует располагать определенной информацией, которая позволит принять правильное решение. Наиболее важная информация для ценообразования это:

- приемлемый уровень цен для покупателей;

- цены конкурентов;

- расходы на себестоимость готовой продукции;

- прочие расходы: реклама, доставка, управление фирмой.

Большая часть данной информации для определения продажных цен исходит из маркетингового анализа рынка. Сначала нужно дать ответ на вопрос: «Какую цену готов заплатить покупатель за товар?». Дальше определяем по каким ценам продают конкуренты. А уж потом анализируем расходы на производство и реализацию брикетов, которые должна покрывать продажная цена:

- Прямые затраты на закупку – это те затраты, которые могут быть непосредственно связанные с каждой партией закупаемых материалов и сырья для производства. Они могут быть отнесены к человеку без каких-либо дополнительных расчетов для продуктов включить их: закупка сырья, топлива, транспортировки, упаковки.

- Постоянные издержки – проведение операций мы также фиксированные издержки, которые не зависят от количества проданных товаров. Сюда входит заработная плата (если вы нанимаете работников), накладные расходы, оплата электроэнергии, вывоз мусора, финансовые и бухгалтерские услуги, страхование, безопасность и контроль, телефон и интернет, офисные принадлежности, продвижение и реклама, арендная плата за помещение.

За одну тонну брикетов из соломы индивидуальные клиенты готовы платить до 120$. Предприятия и большие котельные рассчитывают на оптовые скидки вплоть до 80$ за 1т.

Несмотря на относительно новый вид твердого топлива, на рынке сегодня уже много конкурентов. Некоторые из них производят брикеты из древесных опилок или из веток ивы. Поэтому важно выделяться среди конкурентов качественным продуктом с хорошими показателями горения и теплоотдачи. Не менее важно регулярно анализировать степень удовлетворенности клиентов на разных рыночных сегментах, которые постоянно меняются. Для решения данных задач следует знать, как проводить маркетинговый анализ для малого бизнеса. Анализ рынка позволит не только отслеживать недооцененные сегменты, но и составить стратегию для развития бизнеса в соответствии с темпом роста его потенциала. А также выявить наиболее благоприятную точку входа в рынок.

Для решения данных задач следует знать, как проводить маркетинговый анализ для малого бизнеса. Анализ рынка позволит не только отслеживать недооцененные сегменты, но и составить стратегию для развития бизнеса в соответствии с темпом роста его потенциала. А также выявить наиболее благоприятную точку входа в рынок.

Брикетировочные машины для соломы

Главная » Сельское хозяйство » Солома – в основном пшеничная солома

Как уже упоминалось, использование соломы для производства энергии и других целей имеет много преимуществ. Продукция из соломы сезонная, независимо от того, брикетирована она или нет. Таким образом, хранение брикетированной соломы занимает гораздо меньше места, чем хранение тюков соломы. Кроме того, поскольку солома является альтернативой древесным отходам, некоторым может потребоваться некоторое время для установления нового рынка. В К.Ф. Nielsen, у нас есть опыт работы в различных сегментах соломы, таких как брикетирование для производства тепла и электроэнергии, потребительские бревна, биогаз и биоэтанол, а также корма и игрушки для животных. Мы рады поделиться своими знаниями и опытом с нашими клиентами, чтобы обеспечить им максимально возможный успех с нашим решением.

Мы рады поделиться своими знаниями и опытом с нашими клиентами, чтобы обеспечить им максимально возможный успех с нашим решением.

Кроме того, большинство видов соломы, таких как пшеница, ячмень, мискантус и т. д., имеют уровень влажности ниже 15%. Это обеспечивает относительно низкие капиталовложения, поскольку оборудование для обработки соломы, как правило, дешевле аналогичного оборудования для обработки древесины. Мы спроектировали наши установки таким образом, чтобы измельчение, измельчение, пылеудаление и обработка подходили для наших прессов.

Наши мощности начинаются с 500 кг/час для брикетирования соломы.

В связи с этим необходимо также отметить высокую зольность соломы, что увеличивает износ оборудования. Однако, как эксперты, мы в C.F. Компания Nielsen разработала специальные приспособления для удаления камней и песка при подготовке соломы. Это гарантирует, что наши клиенты будут иметь надежную и высокоэффективную машину

Готовы начать брикетирование?

Вы готовы начать брикетирование или у вас есть какие-либо вопросы относительно вашего проекта брикетирования?

Наименование и фабрика

Компания

Страна

Телефон

Материал

Тип материала*Сельскохозяйственное дерево. Материал

Материал

Мощность (T/H)

Бюджет

Доступность бюджета? .000-300.000 Евро300.000-500.000 ЕвроВыше 500.000 Евро

Как вы узнали о нас

Как вы узнали о нас? Онлайн-поиск (например, Google, Bing, Yahoo) ВыставкаСтатьяСоциальные сети (LinkedIn, Youtube) предоставил информацию, чтобы они могли ответить на мой запрос

Основные характеристики решения для брикетирования соломы

1.

Высокая гибкость использования различных продуктов из соломы для различных рынков

2.

Относительно низкие инвестиции с быстрой окупаемостью

3.

Принадлежности для сырья, вызывающего высокий износ

Различные возможности с брикетировочными машинами

час и колеблется до 20 т пр. час. Как клиент C.F. Nielsen, вы можете быть уверены, что в вашей команде будет квалифицированный и опытный сотрудник, который работает над тем, чтобы сделать ваше производство как можно лучше.

час и колеблется до 20 т пр. час. Как клиент C.F. Nielsen, вы можете быть уверены, что в вашей команде будет квалифицированный и опытный сотрудник, который работает над тем, чтобы сделать ваше производство как можно лучше.Нужна помощь в планировании проекта?

Если у вас есть какие-либо вопросы о наших машинах или если вам нужны знания о сырье, пожалуйста, свяжитесь с нами.

6 т/ч Подстилка из соломы

Большая часть подстилки для животных изготавливается либо из древесной стружки, либо из измельченной соломы. Однако есть привлекательная альтернатива – использовать для подстилки измельченные брикеты из соломы, которые поглощают более чем в 4 раза больше воды, чем обычная солома.

Посмотреть дело

1,8 т/ч Производство топлива из рисовой шелухи

В Азии одной из крупнейших культур является производство риса. Рис собирают и доставляют на мельницу, где его готовят и упаковывают для потребителей. В процессе шелуха отделяется. Некоторые виды шелухи продаются на месте для различных приложений

В процессе шелуха отделяется. Некоторые виды шелухи продаются на месте для различных приложений

Посмотреть кейс

6 т/ч Преобразование отходов ананаса в топливо

Один из наших клиентов в Кении, компания Global Supply Solutions, получила право использовать отходы Del Monte для производства брикетов.

Посмотреть кейс

2 т/ч Потребительские бревна из сельскохозяйственного сырья

Большинство потребительских бревен производятся из древесного сырья; однако есть несколько исключений — некоторые из них — мискантус и пшеничная солома. Мискантус по структуре больше похож на древесину, чем на пшеничную солому, и из него получаются хорошие брикеты.

Посмотреть кейс

3,5 – 4 т/ч Мобильные брикетные прессы для различных видов сырья

Мобильный брикетный пресс имеет смысл, если сырье находится на многих объектах. Нашему эфиопскому клиенту Metals and Engineering Corporation (Metec) были доставлены 3 различные версии нашего мобильного решения по производству брикетов. A BP3200, BP 5000

Нашему эфиопскому клиенту Metals and Engineering Corporation (Metec) были доставлены 3 различные версии нашего мобильного решения по производству брикетов. A BP3200, BP 5000

Посмотреть кейс

Брикеты из соломы в Румынии

В Румынии мы поставили завод по брикетированию соломы местному муниципалитету, где брикеты будут использоваться для продажи теплоцентралям и потребителям. Проект поддержан фондами ЕС, поэтому только один поставщик может

Посмотреть случай

Отдельные параметры сжигания брикетов из кукурузной соломы

BIO Web of Conferences 10 , 01013 (2018)

Отдельные параметры сжигания брикетов из кукурузной соломы

Артур Крашкевич 1 * и Игнаций Недзулка 2

1 Университет естественных наук в Люблине, отделение управления сельскохозяйственными машинами и экоэнергетическими системами, Гленбока 28, 20-612 Люблин, Польша

2 Университет естественных наук в Люблине, кафедра сельскохозяйственной, лесной и транспортной техники, Głęboka 28, 20-612 Люблин, Польша

* Автор, ответственный за переписку: artur. [email protected]

[email protected]

Реферат

Проведен анализ процесса обжига брикетов из кукурузной соломы. Был оценен ряд характеристик, в том числе физические характеристики топлива через параметры, описывающие кинетику сгорания, а также продукты и полноту сгорания. Исследование проводилось в колосниковом котле, при этом дифференцирующим фактором была скорость воздуха, поступающего в котел. Было замечено, что полученные значения рассматриваемых параметров различались, в частности, температура дымовых газов и количество CO и SO 2 в дымовых газах.

© The Authors, опубликовано EDP Sciences, 2018

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License 4.0, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии, что оригинал работа цитируется правильно. (http://creativecommons.org/licenses/by/4.0/).

1 Введение

Топливо из биомассы становится все более популярным благодаря своей возобновляемой природе и потенциальному снижению загрязнения окружающей среды. Биомасса обычно содержит незначительное количество серы, тяжелых металлов и считается нейтральной в отношении выбросов парниковых газов. Проблемой его энергетического использования является изменчивость физико-химических характеристик видов растений и форм производимого биотоплива. В то же время преобразование биомассы в тепловую энергию, доступное в широком спектре отопительных устройств, требует для каждого из них отдельных рабочих настроек, посвященных используемому топливу, для достижения высокой полноты сгорания при максимально возможной теплоотдаче. и наименьший выброс загрязняющих веществ в атмосферу, как газообразных, так и твердых. Такие газы, как CO, NO, SO 2 , появляющиеся в атмосфере из-за плохо отлаженного процесса горения, неблагоприятно влияют на здоровье человека. Неполное сгорание углеродсодержащего материала может привести к выбросам угарного газа (СО). Угарный газ — бесцветный газ без запаха, ядовит для живых существ, так как при контакте с кровью связывается с гемоглобином, сродство к которому у него в 200—240 раз выше, чем у кислорода.

Биомасса обычно содержит незначительное количество серы, тяжелых металлов и считается нейтральной в отношении выбросов парниковых газов. Проблемой его энергетического использования является изменчивость физико-химических характеристик видов растений и форм производимого биотоплива. В то же время преобразование биомассы в тепловую энергию, доступное в широком спектре отопительных устройств, требует для каждого из них отдельных рабочих настроек, посвященных используемому топливу, для достижения высокой полноты сгорания при максимально возможной теплоотдаче. и наименьший выброс загрязняющих веществ в атмосферу, как газообразных, так и твердых. Такие газы, как CO, NO, SO 2 , появляющиеся в атмосфере из-за плохо отлаженного процесса горения, неблагоприятно влияют на здоровье человека. Неполное сгорание углеродсодержащего материала может привести к выбросам угарного газа (СО). Угарный газ — бесцветный газ без запаха, ядовит для живых существ, так как при контакте с кровью связывается с гемоглобином, сродство к которому у него в 200—240 раз выше, чем у кислорода. Концентрация 125 мг·м -3 СО в воздухе и воздействие на человека в течение 1 часа (по данным Всемирной организации здравоохранения, ВОЗ) вызывает связывание 4% гемоглобина крови и вызывает сердечные расстройства. Величина 250 мг·м -3 окись углерода (II) в воздухе может вызвать смерть [1, 2]. Еще одним характерным элементом твердой биомассы является азот (N). При сгорании топлива азот практически полностью превращается в газообразный N2 и оксиды азота (NOx). Наиболее опасен № 2 , который характеризуется резким запахом с кислым вкусом и красновато-коричневым цветом. Попадание человека в среду NO 2 в концентрации 0,5-1,5 ppm в течение 1 часа вызовет затруднение дыхания. С другой стороны, NO — малореакционный газ без запаха и цвета, который, к сожалению, в атмосфере Земли под действием УФ-лучей превращается в NO 2 . Аналогичную реакционную способность проявляет закись азота, называемая веселящим газом, образующаяся при низкотемпературном сгорании топлива.

Концентрация 125 мг·м -3 СО в воздухе и воздействие на человека в течение 1 часа (по данным Всемирной организации здравоохранения, ВОЗ) вызывает связывание 4% гемоглобина крови и вызывает сердечные расстройства. Величина 250 мг·м -3 окись углерода (II) в воздухе может вызвать смерть [1, 2]. Еще одним характерным элементом твердой биомассы является азот (N). При сгорании топлива азот практически полностью превращается в газообразный N2 и оксиды азота (NOx). Наиболее опасен № 2 , который характеризуется резким запахом с кислым вкусом и красновато-коричневым цветом. Попадание человека в среду NO 2 в концентрации 0,5-1,5 ppm в течение 1 часа вызовет затруднение дыхания. С другой стороны, NO — малореакционный газ без запаха и цвета, который, к сожалению, в атмосфере Земли под действием УФ-лучей превращается в NO 2 . Аналогичную реакционную способность проявляет закись азота, называемая веселящим газом, образующаяся при низкотемпературном сгорании топлива. Он относится к наиболее активным газам, препятствующим внезапному тепловому излучению земной поверхности в космос, способствуя тем самым возникновению парникового эффекта [1, 2]. Сера (S), содержащаяся в топливе, при сгорании связывается в золе или поступает в атмосферу с отработавшими газами в основном в виде диоксида серы (SO 2 ) и реже в виде триоксида серы (SO 3 ). SO 2 представляет собой бесцветный газ с резким и едким запахом, сильно раздражающий дыхательные пути. Диоксид серы ядовит для животных и вреден для растений, а также способствует загрязнению атмосферы, образуясь при сгорании топлива (смог). Рыбак [3] сообщил, что мониторинг температуры горения в топке играет фундаментальную роль в модификации механизма горения, контроле выбросов вредных веществ и оптимизации эффективности и работы всей системы. Температуру топки можно регулировать, манипулируя рядом параметров, наиболее важными и не относящимися к камере сгорания и связанными с физико-химическими характеристиками топлива, являются величина избытка воздуха, температура окисления и температура окисления.

Он относится к наиболее активным газам, препятствующим внезапному тепловому излучению земной поверхности в космос, способствуя тем самым возникновению парникового эффекта [1, 2]. Сера (S), содержащаяся в топливе, при сгорании связывается в золе или поступает в атмосферу с отработавшими газами в основном в виде диоксида серы (SO 2 ) и реже в виде триоксида серы (SO 3 ). SO 2 представляет собой бесцветный газ с резким и едким запахом, сильно раздражающий дыхательные пути. Диоксид серы ядовит для животных и вреден для растений, а также способствует загрязнению атмосферы, образуясь при сгорании топлива (смог). Рыбак [3] сообщил, что мониторинг температуры горения в топке играет фундаментальную роль в модификации механизма горения, контроле выбросов вредных веществ и оптимизации эффективности и работы всей системы. Температуру топки можно регулировать, манипулируя рядом параметров, наиболее важными и не относящимися к камере сгорания и связанными с физико-химическими характеристиками топлива, являются величина избытка воздуха, температура окисления и температура окисления. содержание влаги.

содержание влаги.

Среди широкого спектра видов топлива из биомассы кукурузная солома представляет собой интересное сырье. Кукуруза является одной из основных зерновых культур, выращиваемых в Польше, а ее солома считается интересным источником биомассы для энергетических целей [4, 5]. Анализ процесса сжигания и объяснение механизма сжигания кукурузной соломы на неподвижном слое будет способствовать более чистому и эффективному использованию кукурузной соломы в качестве источника энергии.

Целью исследования был анализ процесса сжигания брикетов из кукурузной соломы с точки зрения зависимости влияния скорости воздуха на достигаемые температуры горения, а также на выброс оксида углерода, азота и серы.

2 Материалы и методы

2.1 Типы биомассы и подготовка проб

▪ Для исследования использовались брикеты из кукурузной соломы. Выбранные физико-химические параметры этого топлива определялись следующими методами исследования:

▪ внешние размеры топлива — прямым измерением 10 произвольно отобранных брикетов;

▪ влажность — весовой метод по стандарту PN-EN 14774-1:2010 [6];

▪ плотность – косвенный метод по массе и объему 10 случайно выбранных брикетов, рассчитанный согласно приложению А стандарта PN-EN 15150:2012 [7];

▪ углерод, водород, сера — методом ИК поглощения;

▪ азот – катарометрический метод;

▪ теплотворная способность – рассчитывается после предварительного определения теплоты сгорания в соответствии со стандартом PN-EN 14918:2010 [8];

▪ зольность – по стандарту PN-EN 14775:2010 [9].

Средние значения полученных результатов приведены в таблице 1.

Таблица 1.

Физико-химические свойства брикетов из кукурузной соломы.

2.2 Условия процесса горения

При проведении исследований использовался стенд с прямоугольной камерой сгорания с водяной рубашкой, закрытой снизу водяной решеткой (рис. 1). Вместимость камеры сгорания до теплообменникной части составляла 3,51 дм 9 .0118 3 (0,26×0,3×0,45 м). Над камерой сгорания располагался теплообменник с горизонтальными делениями с водяными каналами. Зольная камера находилась ниже водяной решетки, в которую помещался зольник. Все устройство было дополнено вентилятором подачи воздуха, направленным под решетку, и насосом циркуляционной жидкости, расположенным между котлом и накопительным баком, работающим в открытой системе. Вместимость водяной рубашки 30 дм -3 , бака-аккумулятора 400 дм -3 . Эта система должна была обеспечить подобие реальных камер и позволить осуществлять процесс горения как в маломощных отопительных приборах.

Выхлопные газы собирались из дымовой трубы на расстоянии 1 м от дымохода котла. Измерительный зонд был подключен к осушителю выхлопных газов PGD-100 (Madur Eljack Electronics), из которого выхлопные газы направлялись в газоанализатор. Во время испытаний использовался портативный газоанализатор Photon. Это устройство на основе инфракрасных датчиков (NDIR) для следующих газов: CO, CO 2 , НЕТ, ТАК 2 . Температуру измеряли термопарой типа К. Первый располагался посередине высоты топочной камеры у ее наружной стенки, а второй производил замеры температуры дымовых газов в дымовой трубе и располагался в месте сбора отработавших газов (рис. 1).

Исследование заключалось в сжигании 1-килограммовых образцов брикетов из кукурузной соломы в трех экземплярах при четырех скоростях подаваемого воздушного потока – 0,5 м·с -1 (A), 1,0 м·с -1 (B), 1,5 м·с -1 (C), 2,5 м·с -1 (D). Загрузка топлива и удаление золы производились вручную. Измерения состава отработавших газов проводились непрерывно с момента закладки топлива на стабилизированный слой тепла до завершения реакции. Результаты этих параметров автоматически записывались в базу данных анализатора каждые 2 секунды с одновременной записью продолжительности записи данных. Созданная база данных была перенесена с анализатора на ПК после испытаний. Результаты исследования были подвергнуты статистической обработке в программе Statistica 10.0. Тест Шапиро-Уилка подтвердил совместимость результатов с нормальным распределением, а тест Брауна-Форсайта оценил однородность дисперсии. При отсутствии однородности дисперсии использовали критерий Крускала-Уоллиса. Напротив, корреляционный тест Спирмена использовался для описания взаимосвязей между отдельными переменными. При этом наблюдаемые различия оказались статистически значимыми при уровне значимости p < 0,05.

Измерения состава отработавших газов проводились непрерывно с момента закладки топлива на стабилизированный слой тепла до завершения реакции. Результаты этих параметров автоматически записывались в базу данных анализатора каждые 2 секунды с одновременной записью продолжительности записи данных. Созданная база данных была перенесена с анализатора на ПК после испытаний. Результаты исследования были подвергнуты статистической обработке в программе Statistica 10.0. Тест Шапиро-Уилка подтвердил совместимость результатов с нормальным распределением, а тест Брауна-Форсайта оценил однородность дисперсии. При отсутствии однородности дисперсии использовали критерий Крускала-Уоллиса. Напротив, корреляционный тест Спирмена использовался для описания взаимосвязей между отдельными переменными. При этом наблюдаемые различия оказались статистически значимыми при уровне значимости p < 0,05.

| Рисунок 1. Схема испытательного стенда (камеры сгорания): Т1 — измерение температуры в камере сгорания, Т2 — измерение температуры в дымовой трубе, Гп — расход уходящих газов. |

3 Результаты

Средние значения температур в камере сгорания и в дымовой трубе показаны на рисунках 2 и 3 соответственно.

При увеличении скорости воздуха от 0,5 м·с -1 до 2,5 м·с -1 температура горения повышается как в дымоходе, так и в камере сгорания. При этом время горения пробы топлива сокращается с менее чем 15 минут до 10 минут, а для наибольшей скорости этой среды требуется гораздо меньшее время для достижения максимальной температуры. Температура T2 (в дымовом канале) была примерно на 100-150 °C выше, чем температура T1 (в камере сгорания) — рисунки 2 и 3.

Состав дымовых газов, образующихся при сжигании брикетов из кукурузной соломы в условиях горения принятый в испытаниях, показан на рисунках 4-6.

Только при наибольшей скорости воздуха, подаваемого в котел, количество частиц NO в уходящих газах достигало максимального значения в первую минуту горения. В это время при наибольшей скорости воздуха также наблюдалось временное повышение температуры Т2 — рис. 3. Наблюдалась разница в содержании SO 2 в отработавших газах. При наименьших скоростях воздушного потока в первый период содержание SO 2 в отработавших газах составляло до 120 ppm. После первых 3 минут горения эти значения снизились и стабилизировались в диапазоне от 40 до 60 частей на миллион.

3. Наблюдалась разница в содержании SO 2 в отработавших газах. При наименьших скоростях воздушного потока в первый период содержание SO 2 в отработавших газах составляло до 120 ppm. После первых 3 минут горения эти значения снизились и стабилизировались в диапазоне от 40 до 60 частей на миллион.

Статистический анализ полученных результатов показал использование непараметрического критерия Краскела-Уоллиса. Результаты этого теста показали существенные различия между значениями, полученными для следующих компонентов выхлопных газов: CO, SO 2 , а также между температурой в дымоходе. Существенных различий между количеством частиц NO в дымовых газах, зафиксированных при испытаниях при различной скорости подачи воздуха в котел, не обнаружено. Вероятность была 0,7193. Результаты испытаний температурной корреляции Т2, проведенных с продуктами сгорания, приведены в таблице 2.

| Рис. 2. Изменение температуры в камере сгорания при сжигании брикетов из кукурузной соломы. |

| Рис. 3. Изменение температуры в дымоходе при сжигании брикетов из кукурузной соломы. |

| Рис. 4. Изменение концентрации оксида углерода при сжигании брикетов из кукурузной соломы. |

| Рис. 5. Изменение концентрации оксида азота при сжигании брикетов из кукурузной соломы. |

| Рис. 6. Изменение концентрации диоксида серы при сжигании брикетов из кукурузной соломы. |

Таблица 2.

Коэффициенты корреляции Спирмена между температурой и газообразными продуктами сгорания.

4 Обсуждение

Кукурузная солома, а точнее брикеты, изготовленные из данного сырья, используемого для испытаний, обладают типичными свойствами, соответствующими такой форме и типу биомассы [10-14]. Хорошо изучено сжигание растительной биомассы, такой как древесина и пшеничная или ржаная солома, спрессованная в брикеты и гранулы, в нагревательных устройствах [15-19]. Тем не менее, кукурузная солома вызывает проблемы с горением, как указано в работе Zhao et al. [20].

Хорошо изучено сжигание растительной биомассы, такой как древесина и пшеничная или ржаная солома, спрессованная в брикеты и гранулы, в нагревательных устройствах [15-19]. Тем не менее, кукурузная солома вызывает проблемы с горением, как указано в работе Zhao et al. [20].

Характеристики топлива и условия процесса, такие как тип топлива, размер частиц, поток воздуха и влажность топлива, влияют на характеристики горения, изменяя тепловыделение, скорость теплопередачи и скорость реакции. Правильно выполненный процесс горения зависит от количества подаваемого кислорода и фактически от количества воздуха [21-23]. Воздушный поток является ключевым параметром в процессе, который определяет количество доступного кислорода и конвекционный теплообмен. Технологические показатели классифицируют на три последовательные группы в зависимости от скорости воздуха: ограничение кислорода, ограничение реакции и тушение конвекционными системами [20, 24, 25].

Однако изменчивость зарегистрированных данных (температура, газообразные продукты горения) позволяет выделить две отдельные стадии развития горения слоя: (1) испарение летучих с переходом зоны дожигания в теплообменник и зону дымовых газов, а также ( 2) окисление угольного остатка.

Результаты, полученные в условиях испытаний, показывают, что концентрация NO в отработавших газах сначала достигает максимума, а затем снижается до стабильного значения после зажигания кровати. Аналогичные результаты были получены в [22, 26]. Статистический анализ показал, что содержание NO в дымовых газах нечувствительно к изменению скорости воздуха, поступающего в камеру сгорания. Прочие химикаты, CO и SO 2 , есть такие отношения. С другой стороны, связь между значениями температуры, зарегистрированными в дымовой трубе и продуктах сгорания, показала сильную положительную зависимость от содержания NO в дымовых газах и слабую зависимость от CO и SO2, особенно при изменении скорости подаваемого воздуха. Для СО сила температурной зависимости уменьшалась с увеличением скорости воздуха, а для SO2 это была обратная зависимость.

5 Выводы

В результате исследования были сделаны следующие наблюдения и выводы:

- 1.

Брикеты из кукурузной соломы по скорости воздуха как основному фактору, определяющему процесс горения, как правило, показывают различные параметры этого процесса.

Только содержание NO не зависит от скорости воздуха.

Только содержание NO не зависит от скорости воздуха. - 2.

Эффективное экологичное сжигание брикетов из кукурузной соломы требует использования нагревательных устройств с возможностью регулировки подачи воздуха в зависимости от потребности в сжигаемом топливе. Однако при использовании более высоких скоростей воздуха зона горения должна быть смещена в сторону дымохода, и температура дымовых газов, вероятно, повысится, особенно в начальной фазе горения.

- 3.

В связи с большим разнообразием физико-химических характеристик твердого биотоплива и разнообразием технических параметров отопительного оборудования целесообразно распространить исследования на другие виды и, прежде всего, формы растительной биомассы и их влияние на горение процесс для достижения ощутимых экологических и энергетических эффектов.

Каталожные номера

- М. Доманьски, Л. Дзуренда, М. Яблонски, М. Осипюк, Drewno jako materiał energetyczny (SGGW, Варшава, 2007) на польском языке [Google ученый]

- Ю.

Ш.Х. Наджар, Ашдин, издательство Innovative Energy Policies, Vol. 1 (2011)

[Google ученый]

Ш.Х. Наджар, Ашдин, издательство Innovative Energy Policies, Vol. 1 (2011)

[Google ученый] - В. Рыбак, Spalanie i współspalanie biopaliw stałych (Wyd. Politechniki Wrocławskiej Wrocław 2006) на польском языке [Google ученый]

- Х. Карч, М. Канторек, М. Грабович, К. Вежбицкий, Пьеса пшемыслове и котлы, XI-XII (2013) на польском языке [Google ученый]

- И.

Недзёлка, А. Зухняж, Motrol, Nr 8A (2006) на польском языке

[Google ученый]

Недзёлка, А. Зухняж, Motrol, Nr 8A (2006) на польском языке

[Google ученый] - PN-EN 14774-1:2010 Твердое биотопливо. Определение содержания влаги. Сухой метод. Часть 1. Общая влажность. Эталонный метод. [Google ученый]

- PN-EN 15150:2012 Биотопливо твердое. Определение плотности частиц [Google ученый]

- PN-EN 14918:2010 Твердое биотопливо.

Определение низшей теплотворной способности

[Google ученый]

Определение низшей теплотворной способности

[Google ученый] - PN-EN 14775:2010 Твердое биотопливо. Определение содержания золы [Google ученый]

- А. Демирбас, прог. Energy Combust Sci., Vol. 30, выпуск 2 (2004 г.) [Google ученый]

- М.Х. Эйзенбис, Т.

А. Волк, А. Биомасса и биоэнергия, 86 (2016)

[Google ученый]

А. Волк, А. Биомасса и биоэнергия, 86 (2016)

[Google ученый] - П. МакКендри, Технология биоресурсов, 83 (2002). [Google ученый]

- И. Обернбергер, Т. Бруннер, Г. Бернталер, Biomass Bioenergy, 30 (2006) [Google ученый]

- М. Столарски, М. Кржижаняк, М.

Снег, Э. Сломинска, М. Пиурковски, Р. Филипковски, Int. Агрофиз., 28 (2014) [Перекрестная ссылка]

[Google ученый]

Снег, Э. Сломинска, М. Пиурковски, Р. Филипковски, Int. Агрофиз., 28 (2014) [Перекрестная ссылка]

[Google ученый] - Дж.Дж. Саастамойнен, Р. Тайпале, М. Хорттанайнен, П. Саркомаа, «Горящее пламя». Том 123, Выпуски 1-2, (2000) [Google ученый]

- Р. П. Ван дер Ланс, Л. Т. Педерсен, А. Дженсен, П. Гларборг, К. Дам-Йохансен, Биомасса и биоэнергия, Том 19, Выпуск 3 (2000) [Google ученый]

- Ю.

Б. Ян, Дж. Свитенбанк, В.Н. Шарифи, Топливо, Том 83, Выпуски 11-12 (2004)

[Google ученый]

Б. Ян, Дж. Свитенбанк, В.Н. Шарифи, Топливо, Том 83, Выпуски 11-12 (2004)

[Google ученый] - Х.К. Смит, М. Майнкен. Биомасса и биоэнергия 39 (2012) [Google ученый]

- Л. Карвальоа, Э. Вопиенкаа, Ч. Pointnera, J. Lundgrenb, V.K. Vermaa, W. Haslingera, Ch. Шмидла, Прикладная энергия, том 104 (2013 г.) [В паблике] [Google ученый]

- В.

Чжао, З. Ли, Д. Ван, К. Чжу, Р. Сунь, Б. Мэн, Г. Чжао, Биоресурс. Технологии, 99(8) (2007)

[Google ученый]

Чжао, З. Ли, Д. Ван, К. Чжу, Р. Сунь, Б. Мэн, Г. Чжао, Биоресурс. Технологии, 99(8) (2007)

[Google ученый] - Т. Нуссбаумер, Федеральное управление по охране окружающей среды Швейцарии (FOEN) в качестве вклада в Группу экспертов по технико-экономическим вопросам (EGTEI) в рамках Конвенции о трансграничном загрязнении воздуха на большие расстояния, Verenum Press Zürich (Швейцария), (2010 г.) [Google ученый]

- А. Гунгор, Биомасса и биоэнергия 34 (2010) [Google ученый]

- Ч.

Рю, Ю.Б. Ян, А. Хорь, Н.Е. Йейтс, В.Н. Шарифи, Дж. Свитенбанк, Топливо, 85 (2006)

[Google ученый]

Рю, Ю.Б. Ян, А. Хорь, Н.Е. Йейтс, В.Н. Шарифи, Дж. Свитенбанк, Топливо, 85 (2006)

[Google ученый] - Д. Шин, С. Чой, Горящее пламя, том 121, выпуски 1-2 (2000) [Google ученый]

- Х. Чжоу, А.Д. Дженсен, П. Гларборг, П.А. Дженсен, А. Каваляускас, Топливо, 84 (2005) [Google ученый]

- Х.

Чжоу, А. Д. Дженсен, П. Гларборг, А. Каваляускас, Fuel, 85 (2006)

[Google ученый]

Чжоу, А. Д. Дженсен, П. Гларборг, А. Каваляускас, Fuel, 85 (2006)

[Google ученый]

Все таблицы

Таблица 1.

Физические и химические свойства брикетов из кукурузной соломы.

В тексте

Таблица 2.

Коэффициенты корреляции Спирмена между температурой и газообразными продуктами сгорания.

В тексте

Все фигурки

| Рисунок 1. Схема испытательного стенда (камеры сгорания): Т1 — измерение температуры в камере сгорания, Т2 — измерение температуры в дымовой трубе, Гп — расход уходящих газов. | |

| В тексте | |

Рис. Навигация по записям |