Термосифон – путь к бесшумному разгону

Эта работа была прислана на наш «бессрочный» конкурс статей и автор получил награду – фирменную футболку сайта и USB Flash Drive RiDATA EZDRIVE USB2.0 Flash Drive PRO.

Началось всё около года назад. Меня стал тревожить звук, исходящий из моего системного блока. Залез внутрь, вычистил пыль, поменял пару вентиляторов, сбавил обороты. Стало потише. «Потише» быстро переросло в «громковато», был сделан тумблер для переключения режимов вращения кулеров. Но всё равно ситуация была нехорошей – «тихий» режим мог быть использован только в простое, а при «громком» вой вращающихся частей был слышен через наушники.

Собрал СВО с пассивным радиатором (батарея). Всё было бы хорошо, только три помпы подряд вышли из строя за месяц. Через неделю начинали тарахтеть так, что мышь на столе подпрыгивала, причём это не шутка. Может, с помпами не повезло, а может не рассчитаны они на такой режим работы… Гидросопротивление системы небольшое. ..

..

Выходов из ситуации виделось несколько:

- Брать циркуляционный насос. Стоит около 100$. Надёжный. Пугает вот что: в инструкциях пишут, что максимальный шум – 40 ДБ. Вдруг попадётся с максимальным шумом? Судя по отзывам владельцев, они не всегда идеально тихие.

- Хороший воздух. Системник будет издавать ощутимый звук даже при самой хорошей организации охлаждения. И стоить это будет не так уж и мало.

- Тепловые трубки. На эту тему уже было несколько статей на Overclockers.ru. Некоторые компании сделали свои пассивные системы охлаждения на них, несколько человек смогли сделать дома работающие устройства на принципе термосифона. Почему бы не попробовать? Откатиться на воздух всегда успею.

Для начала – несколько полезных ссылок по тепловым трубкам и термосифонам:

- Теория тепловых трубок и термосифонов

- Тепловые трубки своими руками

- Тепловая трубка своими руками, дома, «на коленке»

- Тепловая трубка своими руками, дома, «на коленке».

Часть вторая

Часть вторая - Переделка кулера для винчестера в кулер для процессора своими руками

- Переделка кулера для винчестера в кулер для процессора своими руками Часть 2

- Изготовление термосифонов и тепловых трубок

Корпус-радиатор Zalman:

- 25 килограммов тишины: Zalman TNN500A

- Новый корпус Zalman TNN500AF или +1 килограмм тишины

Самодельные бесшумные корпуса:

- Сделаем компьютер БЕСШУМНЫМ или наш ответ на Zalman TNN 500A

- Путь к тишине длиной в три года (корпус от Clear66)

- Бесшумный компьютер: корпус-радиатор и тепловые трубки

В случае домашнего изготовления о тепловых трубках можно забыть – фитиль делается из спечённого медного порошка. Без спецоборудования такой сделать нереально. Замена тепловых трубок (ТТ) на термосифон (ТС) создаёт одну проблему – зона испарения должна быть ниже зоны конденсации. Если не собираемся в космос, то всё легко решается.

рекомендации

Вместе с идеей о тепловых трубках пришёл апгрейд. После него система стала выглядеть так:

После него система стала выглядеть так:

- процессор – AMD Athlon 64 3200+ (Venice)

- материнская плата – Asus A8V

- видеокарта – Leadtek A400 (GF6800 AGP)

- жёсткие диски – 2x80G Seagate 7200.7 SATA (raid0) + 200G Seagate 7200.7 IDE

- блок питания – Thermaltake XP550 NP (430W).

Всё это нужно было охладить без использования движущихся частей. Жёсткие диски ещё надо убрать в звукоизоляцию, т.к. они тоже являются источником звука. Система не из самых горячих, но в то же время ориентирована на игры. Должна проходить все тесты без намёка на перегрев. Разгон не должен страдать.

Считаю необходимым сделать несколько замечаний:

- автор не несёт никакой ответственности за последствия неосторожного обращения с инструментом и материалами.

- внешний вид и качество исполнения того, что я делаю, далёки от идеала. Тот, у кого руки растут «откуда надо», сделает намного лучше. Мой же девиз – чтобы работало, не отваливалось и руки не царапало 🙂.

Хотя многим нравится такой внешний вид и прочность.

Хотя многим нравится такой внешний вид и прочность.

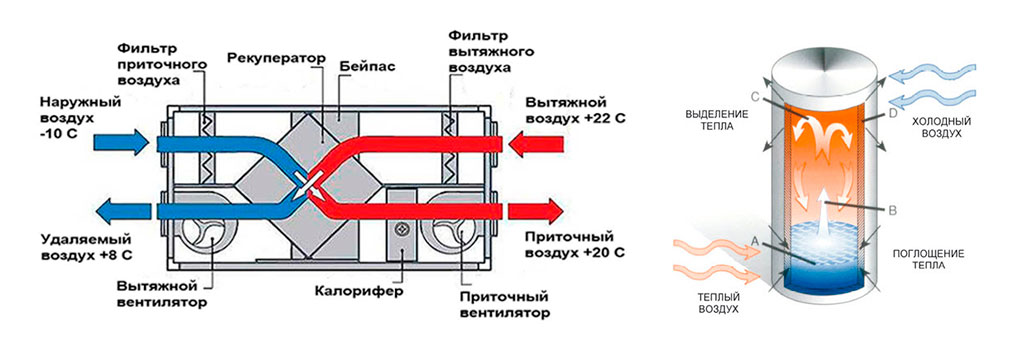

ТС состоит из испарителя, конденсатора, соединительной трубки и клапана. В испарителе рабочая жидкость переходит в газообразное состояние, забирая тепло от греющегося элемента. В конденсаторе газ отдаёт тепло радиатору и переходит в жидкое состояние. Охлаждённая жидкость стекает в конденсатор и цикл замыкается. Площади конденсации и испарения должны быть как можно больше. Все теплопроводящие детали должны быть медными, соединения желательны пайкой.

Заправка ТС – одна из самых ответственных операций. Внутри должна остаться только рабочая жидкость и её пары. Самым удобным способом заправки считаю кипячение. В ТС вводится рабочая жидкость, доводится до кипения (пары должны выходить из клапана ровной струёй) и закрывается клапан. Остатки флюса сильно влияют на теплопередачу – перед заправкой следует промыть ТС рабочей жидкостью.

Лучше всего заправлять ТС водой. Подходит и ацетон, но он хуже передаёт тепло. После заправки может оказаться, что ТС под нагрузкой щёлкает. Это значит, что теплопроводящие поверхности покрыты слишком большим слоем рабочей жидкости. Слой около 5 мм уже бесшумен.

Это значит, что теплопроводящие поверхности покрыты слишком большим слоем рабочей жидкости. Слой около 5 мм уже бесшумен.

В качестве клапана применил кран Маевского. Конструкцию можно увидеть на фото. Отверстие и входящий в него конус надо покрыть сплавом Вуда или Розе. Я использовал второй. Оба этих сплава плавятся при температуре до 100°С и при заправке находятся в жидком состоянии. Закручиваем кран, остужаем и получаем прочный спай, через который в ТС не сможет попасть воздух.

Обычные закрытые корпуса отметаются сразу. В них пассивное охлаждение не организовать, если, конечно, не снять стенки и крышку. Меня порой просто убивает фраза «пассивное охлаждение», относящаяся к снятию вентилятора с процессорного кулера в корпусе с 2-6 вентиляторами. Толку от этого ноль – эта куча шумит ещё хлеще. Я сделал простейший каркас из 20х20 мм уголка. Размеры 25х50х50 см. Как потом выяснилось, места достаточно, не более. Не советую увлекаться маленькими корпусами.

Разметил отверстия для материнки, сделал крепления из винтов.

Прикрутил плату – сидит крепко. Охлаждается с обеих сторон. Одно не продумал – забыл вырезать два паза под USB, а когда заметил, не захотелось разбирать.

Приводы поставил на жёсткое крепление, чтобы не дрожали

Описываю охлаждающие устройства в порядке их установки в корпус.

Видеокарты от Leadtek известны своим солидно сделанным охлаждением. На самом же деле мой экземпляр шумел так, что слышно было в соседней комнате, и при этом уже в простое на GPU было 65°С. В день покупки радиатор стал водоблоком. После выхода из строя третьей помпы оставшиеся пластинки были снова припаяны на радиатор, на обдув поставлен 80 мм вентилятор на 7 В. Температура упала градусов на 10 по сравнению со стандартной жужжалкой. Из плюсов системы можно назвать хорошее крепление радиаторов и контакт с чипами памяти без термопрокладок. Из минусов – покрытие контактирующей с горячими элементами поверхности каким-то полимером, затрудняющим теплопередачу (а также пайку – без механической обработки припой не смачивал поверхность).

Видеокарта оказалась первой по трём причинам:

- Охлаждение в виде припаянных пластинок и 80 мм разболтавшегося вентилятора не устраивало в первую очередь, не было возможности разогнать.

- Удобство монтажа ТС.

- Необходимость жёсткого крепления в слоте.

- Наличие радиатора. Куплен за 200 р. на радиорынке. Для сравнения – спичечный коробок и охладитель О-161.

Сделать испарительную зону ТС планировалось так:

Для этого к основанию припаял кусочки медной шины, отвод из куска 15 мм трубки и крышка. Отвод должен быть соединён с зоной конденсации. Зона конденсации простейшая – медное основание и припаянная к нему коробочка. Соединительный стык паял «на месте». Материалы на фоне прототипа ТС:

Готовый ТС и видеокарта:

Установка на радиатор:

В простое 47 градусов:

Видеокарта разогнана до 400 МГц по чипу (память абсолютно не гонится) и включены все отключённые конвейеры. Нагружаю игрой в F.E.A.R., предварительно прогрев радиатор горелкой. Грею для того, чтобы получить содержательный скриншот – температура под нагрузкой падает, это остывает разогретый радиатор. После остывания температура стабилизируется на 64 градусах. Жить можно, разгон по сравнению с приличной СВО (48°С в нагрузке) не страдает. Могу точно сказать, что 4 градуса можно отыграть, перезаправив ТС – предыдущий давал 60°С в нагрузке, но потребовалась перезаправка из-за неудобного клапана. Как обычно, хотел как лучше…

Нагружаю игрой в F.E.A.R., предварительно прогрев радиатор горелкой. Грею для того, чтобы получить содержательный скриншот – температура под нагрузкой падает, это остывает разогретый радиатор. После остывания температура стабилизируется на 64 градусах. Жить можно, разгон по сравнению с приличной СВО (48°С в нагрузке) не страдает. Могу точно сказать, что 4 градуса можно отыграть, перезаправив ТС – предыдущий давал 60°С в нагрузке, но потребовалась перезаправка из-за неудобного клапана. Как обычно, хотел как лучше…

Asus A8V. Северный мост K8T800Pro, южный мост VT8237. Оба почти не греются. На северном стоит маленький радиатор. Во время работы чуть тёплый. Южный обходится вообще без радиатора. Транзисторы и конденсаторы схемы питания процессора почти не греются. В схеме питания стоят три дросселя на кольцевых сердечниках. Они стоят в ряд, поэтому при вертикальном расположении платы нижние греют верхний. Температура верхнего – максимум 50°С. Абсолютно безопасная температура (такого плана детали могут работать и при 120°С). На всякий случай сообщу, что плата проходит все тесты на 300 МГц при понижении множителя HT до 3.

На всякий случай сообщу, что плата проходит все тесты на 300 МГц при понижении множителя HT до 3.

AMD Athlon 64 3200+, ядро Venice. При первом знакомстве очень порадовало низкое тепловыделение и тихий кулер. Кулер смог на сброшенных оборотах нормально охлаждать процессор на частоте 2650 МГц и напряжении 1.6 В. Это предел устойчивой работы моего экземпляра. При 2700 МГц длинный тест S&M проходит через раз даже с поднятием напряжения до 1.7 В. Температура – 58°С в нагрузке (S&M). Больше чем за два месяца непрерывной работы вентилятор не разболтался.

Процессор грею программой S&M. Она вызывает крайне высокое тепловыделение, другие программы для стресс-тестирования или реальные приложения греют процессор ощутимо меньше. К примеру, игра в F.E.A.R. «холоднее» на 8-10 градусов.

Как самому горячему компоненту компьютера, процессору нужно серьёзное охлаждение. В то же время, расположен он вертикально, что создаёт серьёзные трудности с щёлканьем ТС. Если испарительную зону сделать в виде коробочки с внутренним оребрением, щелчки слышны в радиусе нескольких метров. Выход был найден: испарительная зона разделена на две части, в каждой из которых вода располагается горизонтально. Эффективность вызывала сомнения, но практика показала: мощности теплоотвода хватает. Ограничивающим фактором в большей степени стал радиатор. Вот как выглядит изнутри зона испарения:

Выход был найден: испарительная зона разделена на две части, в каждой из которых вода располагается горизонтально. Эффективность вызывала сомнения, но практика показала: мощности теплоотвода хватает. Ограничивающим фактором в большей степени стал радиатор. Вот как выглядит изнутри зона испарения:

Снаружи:

Тестирование зоны испарения модулем Пельтье. Прижимная пластина обмёрзла коркой льда (-10°С).

Радиатор составной, из охладителей от мощных полупроводников, О-161, 1.12°С/Вт. Для процессора использовал 9 шт. Скрепил куском алюминиевого уголка. Также жёсткость конструкции придаёт медная шина, на которую напаяна трубка. Трубка является зоной конденсации. Медная шина распределяет тепло по охладителям. Между охладителями и шиной положена термопаста.

Первые два блока радиаторов к медным шинам крепил так: делал отверстия в охладителях, нарезал резьбу и стягивал болтами М8. Сверление и особенно нарезание резьбы в мягком алюминии охладителя – очень неприятная работа, уходит много времени, сил и нервов. При изготовлении двух других блоков применил более простую, но не менее надёжную технологию: в охладителях есть пазы, головки болтов М8 входят в пазы как влитые. Остаётся только поставить шину и закрутить гайки. На фотографии зона испарения не от процессора.

Сверление и особенно нарезание резьбы в мягком алюминии охладителя – очень неприятная работа, уходит много времени, сил и нервов. При изготовлении двух других блоков применил более простую, но не менее надёжную технологию: в охладителях есть пазы, головки болтов М8 входят в пазы как влитые. Остаётся только поставить шину и закрутить гайки. На фотографии зона испарения не от процессора.

Получившийся «кулер» весит несколько килограмм. Поэтому он жёстко крепится к корпусу. В сборе это выглядит так:

Теперь результаты. Простой – 34°С. Двойной прогон долгого теста, 2600 МГц 1.6 В. Температура процессора – 62 градуса. В комнате 25°С, радиаторы – 36°С.

Через неделю после установки ТС случилась неприятная вещь. Я упал со стула 🙂, со всей силы ударив рукой по радиатору. Та трубка, что с одним блоком охладителей, разгерметизировалась и теперь не работает. Пришлось снизить частоту и напряжение. Получилось 2550 МГц 1.4 В. Одна трубка с шестью охладителями смогла удержать такой процессор при 59°С. Если посмотреть на график, он отличается от предыдущего – не идеально прямой. Видимо, при меньшей мощности вода стекает в испарительную зону каплями, а не струйкой.

Получилось 2550 МГц 1.4 В. Одна трубка с шестью охладителями смогла удержать такой процессор при 59°С. Если посмотреть на график, он отличается от предыдущего – не идеально прямой. Видимо, при меньшей мощности вода стекает в испарительную зону каплями, а не струйкой.

Вывод: разгон пострадал на 50 МГц при девяти охладителях и на 100 МГц при шести. Есть ли возможности увеличить мощность теплоотвода? Уверен, что есть. Что можно сделать:

- Расположить материнскую плату горизонтально. Будет намного удобнее и эффективнее, также сверху можно установить радиатор больших габаритов.

- Увеличить количество трубок. Шесть радиаторов на трубку – многовато. Оптимальным количеством считаю четыре.

- Лучше заправить ТС. У меня внутри есть остатки флюса и окалины.

- Увеличить размер и (или) количество радиаторов.

- Отполировать основание испарительного блока. У меня всё в глубоких царапинах.

Что не советую делать:

- Увеличивать размер радиатора, ставя охладители друг на друга.

Эффект только отрицательный.

Эффект только отрицательный. - Заправлять ТС ацетоном, жидкими газами и т.п. Вода начинает работать меньше чем с 30°С, а по теплоте испарения в нашем интервале ей равных нет. К тому же она безопасна и легко доступна.

Всего их три. Конечно, это не 15000 rpm, но тепла выделяют прилично, а также издают ощутимый звук. Технология изготовления ТС понятна, проблем тут никаких нет. Крепить нужно горизонтально. Вокруг оставил по 5 см на звукоизоляцию.

При креплении дисков к теплосъёмнику термопасту жалеть не нужно – поверхность боковин неровная. Также не следует бояться за микросхемы: они передают тепло корпусу через текстолит и не нагреваются выше 43°С (измерял термопарой). Это справедливо только для Seagate 7200.7, насчёт остальных не в курсе, в руках не держал.

Температура дисков стабильна и держится на 38°С для центрального (и самого горячего) на 200 Гб. Speedfan неадекватно воспринимает рейд, поэтому можно мерить только температуру одиночного диска.

Заматываем звукоизоляцией. Нужен рулон туалетной бумаги и кусок картонки. Даже такая хилая изоляция полностью глушит звук вращения шпинделя. Щелчки перемещения головок слегка слышны, но проводит их трубка, выходящая сверху. По крайней мере, звук стал намного тише и даже ночью почти незаметен.

Мне попался настолько тихий, что пока даже не буду его переделывать – Thermaltake XP550 NP, 430 Вт. Если же блок питания далёк от идеала, есть много способов сделать его полностью бесшумным. Вот несколько статей:

- Бесшумные блоки питания: FSP Zen и Topower TOP-420NF

- БП в масле

- Безвентиляторный блок питания

Окончательный вид корпуса:

Создание современного компьютера с пассивным охлаждением вполне реально. Даже для самой горячей системы можно найти подход.

Цена:

- 12 новых охладителей О-161 – 1400 р.

- Радиатор для видеокарты – 200 р.

- Медная трубка, клапаны, уголки, крепёж – 200 р.

- Толстая шина – 500 р.

- Тонкая шина – 200 р.

- Медная пластина – 100 р.

- Алюминиевый уголок + пластина – 300 р.

Вышло 2900 р. Можно прибавить сюда горелку (100 р) и газ для неё (60 р за баллон). Получается более чем на порядок дешевле TNN500A. Если всё красиво сделать и замоддить, выглядеть будет не хуже. Вдобавок получаем шумоизоляцию жёстких дисков. Из минусов – потеря 50 МГц (100 МГц с шестью охладителями) разгона на процессоре. Небольшая цена за бесшумность, на глаз заметить снижение производительности нереально.

Удачи всем оверам и моддерам!

Подпишитесь на наш канал в Яндекс.Дзен или telegram-канал @overclockers_news — это удобные способы следить за новыми материалами на сайте. С картинками, расширенными описаниями и без рекламы.

Термосифон

Изобретение относится к теплотехнике и может быть использовано для передачи тепловой энергии по вертикальным каналам в системах теплоэнергетики. Термосифон содержит корпус, рабочий объем нижней камеры которого заполнен жидкостью, воронку, перегораживающую с зазором нижнюю камеру с паропроводом для транспортировки пара, верхнюю камеру, клапан для сбрасывания воздуха наружу, причем в верхнюю камеру введен корпус конденсатора, заполненный до заданного уровня жидкостью и соединенный с паропроводом, подключенным к сифону, конец которого размещен в жидкости конденсатора. В корпусе конденсатора выполнены отверстия и введена с зазором относительно корпуса дополнительная воронка, расположенная на уровне его жидкости, а верхняя часть корпуса оснащена клапаном. Сифон может быть выполнен в виде перевернутого стакана над паропроводом, а в испарительной зоне может быть размещен кольцевой мелкоячеистый наполнитель из металла. Технический результат — повышение эффективности испарения жидкости. 2 з.п. ф-лы, 2 ил.

Термосифон содержит корпус, рабочий объем нижней камеры которого заполнен жидкостью, воронку, перегораживающую с зазором нижнюю камеру с паропроводом для транспортировки пара, верхнюю камеру, клапан для сбрасывания воздуха наружу, причем в верхнюю камеру введен корпус конденсатора, заполненный до заданного уровня жидкостью и соединенный с паропроводом, подключенным к сифону, конец которого размещен в жидкости конденсатора. В корпусе конденсатора выполнены отверстия и введена с зазором относительно корпуса дополнительная воронка, расположенная на уровне его жидкости, а верхняя часть корпуса оснащена клапаном. Сифон может быть выполнен в виде перевернутого стакана над паропроводом, а в испарительной зоне может быть размещен кольцевой мелкоячеистый наполнитель из металла. Технический результат — повышение эффективности испарения жидкости. 2 з.п. ф-лы, 2 ил.

Изобретение относится к теплотехнике и может быть использовано в устройствах для передачи тепловой энергии.

Известны устройства аналогичного назначения, например, «Термогравитационная тепловая труба» [1], которая содержит вертикальный корпус с зонами испарения и конденсации, а также коаксиально расположенную в нем разделительную вставку, нижний ее конец размещен в зоне испарения и выполнен с зубчатыми кромками, причем внутри верхнего участка вставки, размещенной в зоне конденсации, установлены теплоотводящие стержни, выведенные другими концами наружу.

Недостатком данного устройства является низкая термодинамическая эффективность, обусловленная малой испарительной поверхностью на нижнем торце с зубчатой кромкой и малой конденсационной поверхностью на концах теплопроводящих стержней в зоне конденсации.

Кроме того, в данном устройстве не предусмотрено принудительное удаление конденсирующихся газов.

Известна также «Тепловая труба» [2], содержащая герметичный корпус с зонами испарения, конденсации и транспортирования пара и установленный по оси трубы стакан с отверстиями на боковой поверхности, прикрепленный открытым концом к торцу зоны конденсации, причем днище стакана выполнено глухим, с диаметром больше диаметра стакана и имеет на периферии буртик, обращенный в зону конденсации, а отверстия расположены на участках, примыкающих к зонам конденсации.

Недостатком данного устройства является низкая термодинамическая эффективность из-за малых испарительных и конденсационных поверхностей — только на внутренних поверхностях трубы, а также неэффективная система отбора и удаления неконденсирующихся газов.

Известен «Термосифон» [3], содержащий цилиндрический корпус с зонами испарения, конденсации и транспорта, установленную внутри корпуса соосную вставку с открытыми торцами и резервную емкость, выполненную в виде отдельного сосуда, размещенного вне корпуса на кольцевой полости, имеющей с корпусом общую стенку, причем резервная емкость соединена с внутренней полостью вставки посредством каналов.

Этот термосифон имеет повышенную теплопередающую способность за счет того, что избыток теплоносителя в жидкой фазе заполняет резервную емкость, обеспечивая увеличение интенсивности теплообмена в зоне конденсации.

Недостатком термосифона является малая испарительная поверхность и наличие неконденсирующихся газов, резко снижающих термодинамическую эффективность подобных устройств.

Ближайшим аналогом (прототипом) является «Термосифон» [4] Института теплофизики СО РАН.

Устройство состоит из верхней камеры, имеющей форму цилиндра с крышкой, нижней камеры, которая перегорожена воронкой для сбора пара, имеющей по краям небольшие отверстия для перетока сконденсированной жидкости в нижнюю камеру, паропровода и клапана для выпуска неконденсирующихся газов.

Недостатком этого термосифона является малая испарительная поверхность зоны конденсации (крышка цилиндра и его боковые стенки), а также неполный отвод неконденсирующихся газов, которые оттесняются парами жидкости из верхней в нижнюю камеру, где частично, при обслуживании термосифона, могут быть удалены наружу.

Задачей предлагаемого изобретения является создание однотрубного термосифона с высокой термодинамической эффективностью (КПД).

Поставленная задача решается тем, что в термосифоне, содержащем корпус, рабочий объем нижней камеры которого заполнен жидкостью, воронку, перегораживающую с зазором нижнюю камеру с паропроводом для транспортировки пара, верхнюю камеру, клапан для сбрасывания воздуха наружу, в верхнюю камеру введен корпус конденсатора, заполненный до заданного уровня жидкостью и соединенный с паропроводом, подключенным к сифону, конец которого размещен в жидкости конденсатора, причем в корпусе конденсатора выполнены отверстия и введена с зазором относительно корпуса дополнительная воронка, расположенная на уровне его жидкости, а верхняя часть корпуса конденсатора оснащена клапаном.

Термосифон также может быть выполнен с сифоном в виде перевернутого стакана над паропроводом, причем его нижняя кромка размещена в жидкости корпуса конденсатора.

В термосифоне в нижней камере испарительной зоны ниже ее воронки может быть размещен кольцевой мелкоячеистый наполнитель из металла.

Технический результат предлагаемого решения заключается в следующем:

— увеличена термодинамическая эффективность за счет полной конденсации паров, пропускаемых через сконденсированную жидкость в корпусе конденсатора верхней камеры термосифона;

— увеличена термодинамическая эффективность за счет использования в нижней камере термосифона воронки, соединенной с паропроводом, препровождающим пар в конденсатор верхней камеры, а также использования дополнительной воронки в конденсаторе, расположенной в месте с отверстиями на уровне сконденсированной жидкости;

— увеличена термодинамическая эффективность за счет введения в нижнюю камеру кольцевого мелкоячеистого наполнителя из металла, усиливающего эффект пленочного испарения жидкости;

— увеличена термодинамическая эффективность за счет размещения клапана для удаления неконденсирующихся газов в верхней части корпуса конденсатора.

В результате поиска по источникам патентной и научно-технической информации совокупность признаков, характеризующих описываемый «Термосифон» нами не обнаружена. Таким образом, по нашему мнению, предлагаемое техническое решение соответствует критерию «новое».

На основании сравнительного анализа предложенного решения с известным уровнем техники можно утверждать, что между совокупностью отличительных признаков, выполняемых ими функций и достигаемой задачи, предложенное техническое решение не следует явным образом из уровня техники и соответствует, по нашему мнению, критерию охраноспособности «изобретательский уровень».

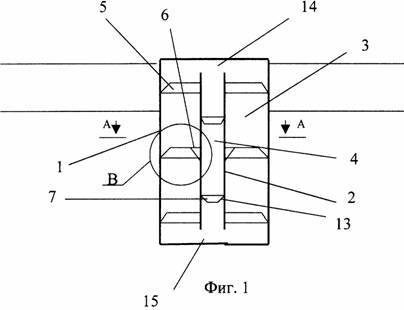

Предлагаемый «Термосифон» изображен на чертежах, где на фиг. 1 представлена конструкция с трубным перевернутым сифоном, требующая для этого увеличения диаметра корпуса термосифона, а на фиг. 2 сифон выполнен в виде перевернутого над паропроводом стакана, что уменьшает габариты корпуса конденсатора и, соответственно, диаметр корпуса термосифона.

«Термосифон» содержит (фиг. 1) корпус 1 с нижней испарительной камерой 2 «+Q» и верхней конденсирующей «-Q» камерой 3, которые соединены паропроводом 4 с воронкой 5, имеющей кольцевой зазор 6 или отверстия между воронкой и корпусом. В верхнюю камеру, заполненную частично сконденсированной жидкостью, введен корпус конденсатора 7, вовнутрь которого пропущен паропровод, соединенный с перевернутым сифоном 8, причем верхняя часть сифона находится в воздушной зоне конденсатора, а его конец размещен в жидкости. В корпусе конденсатора выполнены отверстия 9 и размещена под ними на уровне сконденсированной жидкости дополнительная воронка 10, имеющая с корпусом кольцевой зазор 11 или отверстия между нею и корпусом.

1) корпус 1 с нижней испарительной камерой 2 «+Q» и верхней конденсирующей «-Q» камерой 3, которые соединены паропроводом 4 с воронкой 5, имеющей кольцевой зазор 6 или отверстия между воронкой и корпусом. В верхнюю камеру, заполненную частично сконденсированной жидкостью, введен корпус конденсатора 7, вовнутрь которого пропущен паропровод, соединенный с перевернутым сифоном 8, причем верхняя часть сифона находится в воздушной зоне конденсатора, а его конец размещен в жидкости. В корпусе конденсатора выполнены отверстия 9 и размещена под ними на уровне сконденсированной жидкости дополнительная воронка 10, имеющая с корпусом кольцевой зазор 11 или отверстия между нею и корпусом.

В верхней части корпуса конденсатора установлен клапан 12, а в нижнюю испарительную камеру введен кольцевой мелкоячеистый наполнитель 13 с высокой теплопроводностью, плотно прилегающий к внутренней стенке корпуса и расположенный ниже воронки паропровода.

Чтобы не увеличивать сопротивление движению пара из паропровода в сифон, диаметр последнего должен быть таким же, как в паропроводе или больше, что обуславливает применение для корпуса термосифона трубы большего размера.

На фиг. 2 сифон выполнен в виде перевернутого над паропроводом стакана 14, опущенного в жидкость конденсатора, что создает лучшие условия для заполнения паром воздушной зоны стакана и его последующей конденсации, при этом предоставляется возможность уменьшить диаметр корпуса термосифона.

«Термосифон» работает следующим образом (фиг. 1).

При нагреве «+Q» нижней испарительной камеры 2 до кипения жидкости пары ее, ограниченные зоной воронки 5, поступают в паропровод 4 и далее через сифон 8 передаются в жидкость корпуса 7 конденсатора, конденсируясь в последнем «-Q». Поскольку пары в сифоне проходят «пробулькивая» через жидкость, то это гарантирует их полную конденсацию, а высвободившиеся несконденсированные газы накапливаются в верхней части корпуса конденсатора и удаляются через клапан 12.

Увеличивающийся объем жидкости конденсата через отверстия 9 в корпусе поступает на дополнительную воронку 10 конденсатора и далее через зазоры 11 на внутреннюю стенку корпуса 1 термосифона, стекая по ней через зазоры 6 до кольцевого мелкоячеистого наполнителя 13 нижней испарительной камеры 2.

Мелкоячеистый наполнитель 13, выполненный из металла, обладает высокой теплопроводностью для передачи жидкости внешней тепловой энергии и усиливает пленочное испарение за счет большой испарительной поверхности. Пленочное распределение жидкости в теплообменных поверхностях получило широкое распространение в технике [6].

При попадании пленки жидкости на мелкоячеистый наполнитель происходит ее перемешивание за счет сетчатой структуры наполнителя и создается волновой режим течения пленки. В работе [7] указывается, что при волновом режиме течения теплопередача на 20% больше, чем при гладком ламинарном течении.

Таким образом, наличие мелкоячеистого наполнителя 13 в нижней испарительной камере 2 приводит к возникновению дополнительного теплового потока, обусловленного поперечным течением жидкости.

На фиг. 2 сифон 14 выполнен в виде перевернутого стакана над паропроводом 4, при этом площадь кольцевого зазора между внутренним диаметром стакана и внешним диаметром паропровода больше площади отверстия паропровода, поэтому пар жидкости свободно перемещается и конденсируется внутри кольцевого зазора. Это создает условия для уменьшения габаритов термосифона за счет использования трубы для его корпуса меньшего размера.

Это создает условия для уменьшения габаритов термосифона за счет использования трубы для его корпуса меньшего размера.

В дальнейшем функционирование термосифона с сифоном в виде перевернутого стакана происходит аналогично вышеописанному.

Предлагаемый высокоэффективный термосифон может найти широкое применение в теплотехнике для передачи тепловой энергии по протяженным каналам.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Чарыев А., Нурыев С. Термогравитационная тепловая труба. Авторское свидетельство СССР №637614, МПК F28D 15/00 (аналог).

2. Кухарский М.П., Илюшин К.А. Тепловая труба. Авторское свидетельство СССР №624102, МПК F28D 15/00 (аналог).

3. Дорман Е.И., Алешина Е.Л. и др. Термосифон. Авторское свидетельство СССР №731261, МПК F28D 15/00 (аналог).

4. Чиннов Е.А., Кабов О.А. Термосифон. Патент РФ №2373473, МПК F28D 15/02 (прототип).

5. Щеклеин С.Е., Попов А.И. Кольцевой регулируемый термосифон. Патент РФ №2608794, МПК F28D 15/00 (аналог).

6. Тананайко Ю. М., Воронцов Е.Е. Методы расчета и исследования пленочных процессов. Киев, 1975.

М., Воронцов Е.Е. Методы расчета и исследования пленочных процессов. Киев, 1975.

7. Капица П.Л., Капица С.П. ЖЭТФ. Т. 19, 1949, №2, с. 105-120.

8. Патент США №3598178, Кл. 165-105, 1971 (аналог).

9. Патент Великобритании №1488662А, 1971 (аналог).

10. Патент США №3965970, кл. 165-105, 1976 (аналог).

11. Горелов В.Л. Термосифон с клапаном. Патент на полезную модель РФ №123508, МПК F28D 13/00 (аналог).

1. Термосифон, содержащий корпус, рабочий объем нижней камеры которого заполнен жидкостью, воронку, перегораживающую с зазором нижнюю камеру с паропроводом для транспортировки пара, верхнюю камеру, клапан для сбрасывания воздуха наружу, отличающийся тем, что в верхнюю камеру введен корпус конденсатора, заполненный до заданного уровня жидкостью и соединенный с паропроводом, подключенным к сифону, конец которого размещен в жидкости конденсатора, причем в корпусе конденсатора выполнены отверстия и введена с зазором относительно корпуса дополнительная воронка, расположенная на уровне его жидкости, а верхняя часть корпуса конденсатора оснащена клапаном.

2. Термосифон по п. 1, отличающийся тем, что сифон выполнен в виде перевернутого стакана над паропроводом, причем его нижняя кромка размещена в жидкости корпуса конденсатора.

3. Термосифон по п. 1, отличающийся тем, что в нижней камере испарительной зоны ниже ее воронки размещен кольцевой мелкоячеистый наполнитель из металла.

Термосифоны используют простую физику для решения проблем холодного климата

Северные строители не ненавидят вечную мерзлоту. Они ненавидят строить на вечной мерзлоте, которая тает и вздымается под сооружением после его постройки.

Арктические фонды Канады в Эли, Мэн. продвигает решение с 1985 года, предлагая термосифоны для создания вечной мерзлоты, предотвращения ее оттаивания и устранения морозного пучения.

«Строив что-либо на почве вечной мерзлоты, вы можете положить на эту почву всю необходимую изоляцию, думая, что защитите ее от оттаивания», — говорит Колин Ванн, один из трех партнеров Arctic Foundations of Canada.

«Но то, что вы на самом деле делаете, это голодание из-за естественных атмосферных условий замерзания, поэтому вечная мерзлота тает.»

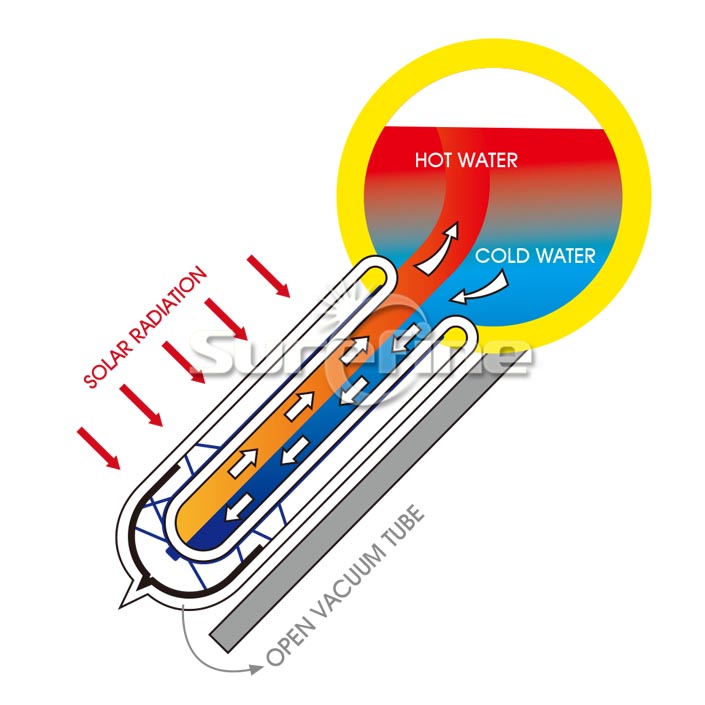

Концепция термосифонов проста. Алюминированная металлическая трубка диаметром до восьми дюймов заполнена жидким углекислым газом под давлением. Трубка закапывается вертикально, при этом большая часть устройства находится под землей. Сжатый CO2 ниже уровня земли кипит при температуре -30°С и начинает испаряться, поднимаясь в виде пара и забирая тепло из почвы. Охладитель CO2 конденсируется в жидкость, опускается и продолжает цикл — не требуется внешнего источника питания или движущихся частей.

Расчет потребностей каждого проекта требует специальных знаний, говорит Ванн. Инженеры учитывают температуру и консистенцию почвы, температуру окружающей среды, а также объем и глубину почвы, которая должна оставаться замороженной. Соответствующий размер, расстояние и расположение термосифонов обеспечивают достаточную заморозку.

Компания производит, поставляет и устанавливает четыре конфигурации термосифона для канадского рынка:

Наклонный испаритель Thermo Probes, который включает в себя трубы, расположенные под углом под землей, чтобы проходить под конструкциями плиты на уровне земли.

Конфигурации с плоской петлей, в которых вертикальные термосифоны сочетаются с горизонтальными 3/4-дюймовыми петлями из стальных труб для замораживания больших площадей.

Гибридные термозонды с механическим охлаждением. В устройствах используется традиционное охлаждение для быстрого замораживания почвы до тех пор, пока не вступит в действие пассивное охлаждение.

Термосифоны, которые представляют собой несущие термосифоны, предназначенные для повышения прочности грунта на сдвиг при замерзании

«Мы использовали термосифоны в различных проектах, от стабилизации дорог и железных дорог до промерзающих дамб, поддержания льда на северных хоккейных площадках и создание замороженных барьеров ниже уровня земли для сдерживания загрязняющих веществ», — говорит Ванн.

Широко известное приложение — заброшенная Гигантская шахта в Йеллоунайфе, где термосифоны компании — как пассивные, так и гибридные — были установлены в рамках пилотного проекта по постоянному замораживанию грунтовых вод на подземном отвале мышьяковых хвостов.

«Замораживание охлаждает скалу, так что любая вода, пытающаяся проникнуть или выйти через трещины в скале, окружающую мышьяк, замерзнет и самозапечатается», — говорит Ванн.

«После первого года заморозки наш механический завод стал не нужен и не нужен уже пять лет.»

Другие проекты включают региональную больницу Инувик, а также аэропорт Икалуит и штаб-квартиру RCMP в Икалуите.

Несмотря на то, что термосифоны имеют обширную историю успешного применения, Ванн говорит, что знания об этой технологии еще не полностью проникли в канадскую строительную промышленность.

В течение более десяти лет инженеры могли посетить его собственность к западу от Виннипега, чтобы убедиться, что технология работает.

«Первое, что мы сделали, когда купили компанию, — это создали тестовую площадку, используя ряд конфигураций на моей территории, — говорит Ванн.

«Даже в этом климате вечная мерзлота начала развиваться только благодаря пассивным технологиям. Каждый год промерзало больше почвы, чем могло оттаять летом, пока мы не достигли равновесия. Но через 15 лет мы окончательно устали смотреть на это участок вечной мерзлоты и снял установку».

Каждый год промерзало больше почвы, чем могло оттаять летом, пока мы не достигли равновесия. Но через 15 лет мы окончательно устали смотреть на это участок вечной мерзлоты и снял установку».

Использование термосифонов на северном склоне Аляски

Пассивные термосифоны возле клиники в Калтаге, Аляска.Установить инфраструктуру на северном склоне Аляски совсем не просто. Земля состоит из вечной мерзлоты, которая простирается на 500-2000 футов ниже поверхности. Вечная мерзлота представляет собой смесь почвы, воды и/или горных пород, которая остается замороженной не менее двух лет подряд, за исключением верхнего уровня, называемого «активным слоем», который каждое лето оттаивает на глубину от 1 до 3 футов. . По мере потепления климата мы сохраняем устойчивость к динамике деградации вечной мерзлоты и изменениям деятельного слоя с помощью различных инженерных инструментов.

Одним из важных средств смягчения последствий является использование пассивных термосифонов для стабилизации оттаивающих участков, прилегающих к инфраструктуре. Пассивные термосифоны не являются «чиллерами». Это простые устройства, обычно вертикальные герметичные трубы, частично заглубленные в вечную мерзлоту. Двухфазный газ под давлением (как правило, природные хладагенты, такие как CO 2 или NH 3 ) проходит через герметичную замкнутую систему под действием разницы температур между холодным зимним воздухом и более теплой температурой земли. По мере движения пара/конденсата тепло передается из вечной мерзлоты. Они не требуют внешнего источника питания. Они часто встречаются в арктических сооружениях и используются на предприятиях ConocoPhillips.

Пассивные термосифоны не являются «чиллерами». Это простые устройства, обычно вертикальные герметичные трубы, частично заглубленные в вечную мерзлоту. Двухфазный газ под давлением (как правило, природные хладагенты, такие как CO 2 или NH 3 ) проходит через герметичную замкнутую систему под действием разницы температур между холодным зимним воздухом и более теплой температурой земли. По мере движения пара/конденсата тепло передается из вечной мерзлоты. Они не требуют внешнего источника питания. Они часто встречаются в арктических сооружениях и используются на предприятиях ConocoPhillips.

«Пассивные термосифоны широко используются в арктической инженерии уже более 50 лет и являются передовой практикой для устойчивой инфраструктуры, построенной на вечной мерзлоте. Это лишь один из многих инструментов, используемых инженерами для обеспечения стабильного фундамента на вечной мерзлоте и позволяющих создать критически важную инфраструктуру в арктическом регионе», — сказала старший координатор по охране окружающей среды Сара Кеншало.

Большинство сооружений строятся на сваях и приподняты над землей, поэтому тепло от конструкций не передается в вечную мерзлоту, а под ними может циркулировать холодный воздух. Термосифоны обычно не нужны для этих приподнятых конструкций. Конструкции, которые нельзя поднять, строятся на инженерно-изолированном основании в сочетании с пассивными термосифонами для уменьшения передачи тепла от этих конструкций в мерзлый грунт внизу. Температура вечной мерзлоты и максимальная глубина летнего таяния (толщина активного слоя) — два из многих условий окружающей среды, отслеживаемых ConocoPhillips в ходе наших работ по разработке Северного склона.

Первое известное использование пассивных термосифонов на Аляске было в 1960-х годах Инженерным корпусом армии США для строительства телекоммуникационной башни в центральной части Аляски, которая эксплуатируется до сих пор. Термосифоны использовались при строительстве Трансаляскинского трубопровода (TAPS) в 1970-х годах и сыграли важную роль в его долговечности.