- Термосифонная система нагрева воды. Принцип термосифона

- Технология термосифонного охлаждения

- Термосифон

- Термосифон

- Большая Энциклопедия Нефти и Газа, статья, страница 4

- IHP. Двухфазные термосифоны для льдоаккумуляторов

- Термосифон

Термосифонная система нагрева воды. Принцип термосифона

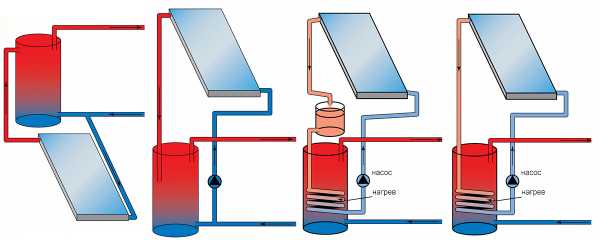

Термосифонная система нагрева воды успешно используется в солнечных коллекторах. Более того, солнечный коллектор на принципе термосифона — самый простой и надежный для изготовления своими руками. При небольшом водоразборе это очень хорошее решение.

На чем построен принцип термосифона: пассивный теплообмен на основе естественной конвекции, которая заставляет жидкость и газ циркулировать без насоса.

Холодная вода имеет более высокую удельную плотность, чем теплая, поэтому холодная вода «тяжелее» и опускается вниз. Естественная конвекция начинается в тот момент, когда передача тепла к теплоносителю приводит к разности температур в контурах термосифонной гелиосистемы. Конвекция перемещает нагретую жидкость вверх в системе и одновременно заменяет менее нагретой.

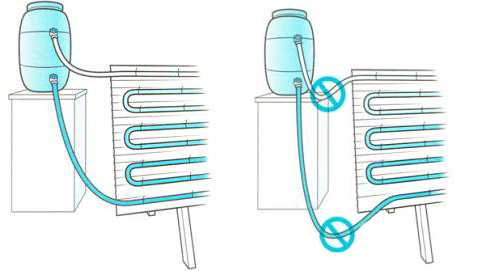

Одна из возможных схем реализации термосифонной системы нагрева воды.

Одна из возможных схем реализации термосифонной системы нагрева воды.Резервуар для воды должен находиться выше коллектора, в противном случае цикл циркуляции пойдет в обратном направлении в темное время суток. Единственный серьезный недостаток термосифонных солнечных систем — сезонность. Но решение у этой проблемы есть: гелиосистемы на антифризе, с доработанной конструкцией и открытыми резервуарами. Такие системы заслуживают отдельной статьи.

Правильно сконструированная термосифонная система нагрева воды имеет минимальное гидравлическое сопротивление, так что вода легко перемещается под относительно низким давлением, создаваемым естественной конвекцией.

Ниже рассмотрим простой прототип термосифонной системы нагрева воды на основе солнечного коллектора. Это не самый эффективный метод использования солнечной энергии для нагрева воды и работает сравнительно медленно, но такой коллектор может смастерить любой. Итак, теория.

Прототип термосифонного солнечного коллектора

Список запчастей включает в себя рекомендуемые материалы, подобранные под температурный режим. Необходимо использовать термостойкие материалы, способные выдерживать длительное воздействие 80ºС: сшитый полиэтилен, ХПВХ, полипропиленовые переходники, высокотемпературные шланги из этилен-пропиленового каучука (EPDM резина). Напомню, это простейший и самый доступный материально вариант.

Ориентировочный список материалов для термосифонной гелиосистемы (размеры конвертированы с дюймов):

- Четыре балки 5х10 см 2.40 м.

- Пять балок 2,5х10 см 2.40 м.

- Два винта 2,5 см.

- Кровельные винты оцинкованные 7,6 см.

- Два листа металлического шифера 2.40 м.

- Термостойкая черная краска (селективная, для каминов и барбекю, подробнее здесь).

- Садовый шланг термостойкий (EPDM резина, до 90ºС) внутренним диаметром 7,5 см, 30 м.

- Пластиковые стяжки термостойкие, УФ-стойкие 20 см, 100 шт.

- Резервуар для воды на 200 л.

- Два латунных крана на шланг, 7,5 см, конфигурация на фото.

- Тефлоновая лента.

- Две полипропиленовых перемычки (bulkhead fittings) термостойких, 7,5 см.

- Два адаптера труба-шланг латунных, 7,5 см.

- Два хомута на шланг.

- Изоляция вспененная для труб, 90 см.

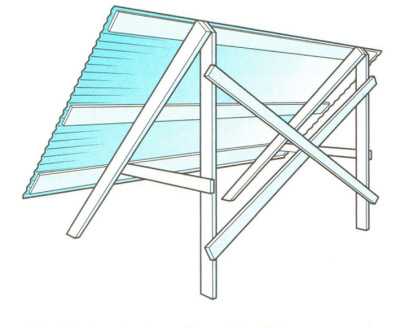

Каркас для коллектора

Каркас для термосифонной системы можно соорудить в виде А-образной рамы. Используйте балки и винты: установите переднюю ножку каждой опоры под требуемым углом наклона к панели коллектора (ваш угол широты хорошая отправная точка), и прикрепите заднюю ножку на противоположном углу для стабильности. Соедините две ножки (спереди и сзади) каждой из сторон горизонтальной перемычкой.

Соедините две задние ножки двумя балками. Установите три балки поперек опор, закрепите винтами.

Установите листы шифера на раму с помощью винтов. Верхний лист должен быть положен внахлест. Покрасьте панель термокраской, дайте полностью высохнуть.

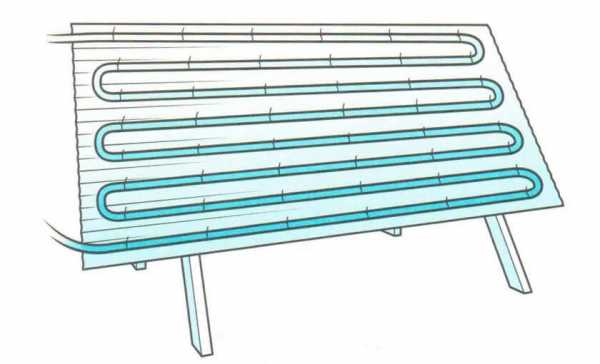

Установка шланга термосифонной системы

Выложите и отметьте путь трубы на панели коллектора, снизу-вверх. Не допускайте ее перегибов. Шланга должно хватить на 8 витков на 120 см высоты панели. Не забудьте оставить несколько метров для подключения к резервуару.

Не допускайте провисания шланга.

Просверлите отверстия в шифере и закрепите трубу с помощью пластиковых стяжек. Интервал между стяжками около 30 см. Шланг должен быть в полном контакте с панелью для эффективной теплопередачи.

Подготовка резервуара для термосифонного коллектора

В бак необходимо врезать переходники для обеспечения герметичного соединения с шлангом. В переходники войдут латунные краны.

В резервуаре необходимо проделать отверстия под фитинги. Нижний слив сверлите как можно ближе к дну, верхний — около 1/3 от крышки бака. На резьбу крана намотайте тефлоновую ленту и вкрутите в переходник. Переходник вставьте в бак и закрутите его гайкой изнутри.

Подсоединение шланга и установка резервуара

Разместите бак на прочном постаменте, который позволяет кранам быть выше шлангов на коллекторе. Коллектор должен быть близко к резервуару. Укоротите трубу так, чтобы она не провисала. Подсоедините переходник и закрепите с помощью хомута. Подсоедините шланги к кранам, затяните стяжки на панели для лучшего соприкосновения с шифером. Отрез теплоизоляции наденьте на часть трубы с горячей водой вверху от бака к коллектору.

Нагрев воды термосифонным солнечным коллектором

Откройте краны и наполните резервуар, оставив 5 см свободного пространства под расширение воды. Убедитесь, что в контуре коллектора нет воздуха. Вода начнет нагреваться с первыми лучами солнца.

Модернизация прототипа

Эта простейшая термосифонная система не имеет даже постоянного подвода воды, что делает ее пригодной для использования в условиях полного отсутствия цивилизации или для каких-то садово-гаражных нужд. Но ведь это не предел.

Термосифон успешно применяют для горячего водоснабжения в домах и конструкция коллектора не имеет в себе ничего сверхсложного. Заводят резервуар в помещение и делают подвод водопроводной воды. Один из вариантов системы описан в этой статье.

Можно немного улучшить производительность и этой простой конструкции:

- Термоизоляция бака дольше сохранит воду горячей.

- Резервуар можно сделать из вышедшего из строя нагревателя.

- Увеличить площадь коллектора.

- Добавить в конструкцию маломощный насос и тэн для резервного нагрева.

Поделиться с друзьями

Похожее

Похожие записи

ehome.ironws.com

Технология термосифонного охлаждения

Применяемый компанией Dantherm метод термосифонного охлаждения по своей энергоэффективности сравним с естественным теплообменом. В конструкцию термосифона входит традиционный охлаждающий контур с хладагентом, который функционирует без компрессора. Единственными подвижными элементами являются два вентилятора и хладагент, движущийся в охлаждающем контуре в процессе естественной конвекции.

Принцип термосифонной технологии

Под действием тепла, выделяющегося во внутреннем объеме шкафа, хладагент в змеевике нагревается и начинает испаряться. Змеевик с хладагентом поглощает теплоту из внутреннего объема шкафа. Нагрев змеевика вызывает циркуляцию хладагента в контуре.

В процессе движения хладагент претерпевает фазовое превращение и переходит из жидкого состояние в газообразное. В термосифонах Dantherm скрытая энергия фазового превращения используется для пассивного теплопереноса и охлаждения внутреннего объема шкафа. Единственными подвижными механическими элементами конструкции являются внутренний и наружный вентиляторы.

Привод и управление

Процесс теплообмена в термосифоне Dantherm обеспечивается двумя энергоэффективными вентиляторами без использования компрессора. Работой вентиляторов управляет контроллер с оптимизированной стратегией управления, обеспечивающей минимальное энергопотребление.

Замкнутый цикл охлаждения

Термосифон является замкнутой системой охлаждения, в которой внутренний воздух отделен от наружного, благодаря чему поддерживается чистота воздуха во внутреннем объеме контейнера. Благодаря исключению малых перемещений, вызываемых компрессором, достигается высокая степень защиты от проникновения пыли и влаги.

Мощность охлаждения

При выборе системы охлаждения, использующей наружный воздух, важно понимать, что мощность охлаждения зависит от разности температур (Δt):

∆t = t наружн. — t внутр.

Например, указана удельная мощность охлаждения 288 Вт/К. Это означает, что при разности температур в 1 К = 1 °C мощность охлаждения составит 0,288 кВт.

Пример: средняя температура наружного воздуха +20 °C, требуемая температура внутреннего воздуха +25 °C. Соответственно, ∆t = 25 — 20 = 5 К.

Энергоэффективность:

основная идея термосифонного охлаждения состоит в максимальном уменьшении энергопотребления.В процессе проектирования термосифонов специалисты Dantherm уделяли большое внимание обеспечению малого перепада давлений на змеевиках, регулированию частоты вращения вентиляторов и подбору энергоэффективных компонентов. Поддержание требуемого теплового баланса в пассивной системе охлаждения, работающей по принципу естественной конвекции, является достаточно сложной задачей. Успешное решение этой задачи позволяет создать охлаждающее устройство, которое отвечает самым строгим требованиям телекоммуникационной отрасли, имеет высокую мощность охлаждения как при высоких, так и при низких температурах наружного воздуха и потребляет при этом минимальное количество энергии. Именно такими устройствами являются термосифоны Dantherm.

Длительный срок службы

Чтобы обеспечить охлаждающей системе высокую мощность охлаждения и длительный срок службы, в термосифонах Dantherm применяются змеевики с микроканалами и промышленные вентиляторы.

Стратегия управления

Параметры охлаждения и стратегии управления для термосифонов Dantherm оптимизированы на основании результатов многолетнего сотрудничества с ведущими поставщиками и производителями оборудования для телекоммуникационной отрасли и операторами сетей связи. Учет особенностей телекоммуникационного оборудования позволяет достичь высокой рентабельности эксплуатации. При этом основной упор делается на обеспечение непрерывной работы радиопередающего оборудования — во время установки и обслуживания системы охлаждения, при перебоях электроснабжения и в наиболее сложных температурных условиях.

Развитие технологии

В связи с растущим спросом на системы пассивного охлаждения компания Dantherm сосредоточила свои усилия на термосифонной технологии. Специалисты Dantherm довели эту технологию до совершенства, сумев применить современные методы теплопередачи для охлаждения шкафов и контейнеров с электронным оборудованием. Определенные проблемы были связаны с компактной конструкцией и растущим тепловыделением базовых станций связи. Благодаря применению термосифонной технологии, компании Dantherm удалось создать более компактные устройства пассивного охлаждения с более высокой мощностью охлаждения, чем у существующих воздухо-воздушных теплообменников. Более того, эта технология хорошо дополняет модельный ряд воздухо-воздушных теплообменников Dantherm.

www.dantherm.com

Термосифон

Изобретение относится к теплотехнике и может быть использовано для передачи тепловой энергии по вертикальным каналам в системах теплоэнергетики. Термосифон содержит корпус, рабочий объем нижней камеры которого заполнен жидкостью, воронку, перегораживающую с зазором нижнюю камеру с паропроводом для транспортировки пара, верхнюю камеру, клапан для сбрасывания воздуха наружу, причем в верхнюю камеру введен корпус конденсатора, заполненный до заданного уровня жидкостью и соединенный с паропроводом, подключенным к сифону, конец которого размещен в жидкости конденсатора. В корпусе конденсатора выполнены отверстия и введена с зазором относительно корпуса дополнительная воронка, расположенная на уровне его жидкости, а верхняя часть корпуса оснащена клапаном. Сифон может быть выполнен в виде перевернутого стакана над паропроводом, а в испарительной зоне может быть размещен кольцевой мелкоячеистый наполнитель из металла. Технический результат — повышение эффективности испарения жидкости. 2 з.п. ф-лы, 2 ил.

Изобретение относится к теплотехнике и может быть использовано в устройствах для передачи тепловой энергии.

Известны устройства аналогичного назначения, например, «Термогравитационная тепловая труба» [1], которая содержит вертикальный корпус с зонами испарения и конденсации, а также коаксиально расположенную в нем разделительную вставку, нижний ее конец размещен в зоне испарения и выполнен с зубчатыми кромками, причем внутри верхнего участка вставки, размещенной в зоне конденсации, установлены теплоотводящие стержни, выведенные другими концами наружу.

Недостатком данного устройства является низкая термодинамическая эффективность, обусловленная малой испарительной поверхностью на нижнем торце с зубчатой кромкой и малой конденсационной поверхностью на концах теплопроводящих стержней в зоне конденсации.

Кроме того, в данном устройстве не предусмотрено принудительное удаление конденсирующихся газов.

Известна также «Тепловая труба» [2], содержащая герметичный корпус с зонами испарения, конденсации и транспортирования пара и установленный по оси трубы стакан с отверстиями на боковой поверхности, прикрепленный открытым концом к торцу зоны конденсации, причем днище стакана выполнено глухим, с диаметром больше диаметра стакана и имеет на периферии буртик, обращенный в зону конденсации, а отверстия расположены на участках, примыкающих к зонам конденсации.

Недостатком данного устройства является низкая термодинамическая эффективность из-за малых испарительных и конденсационных поверхностей — только на внутренних поверхностях трубы, а также неэффективная система отбора и удаления неконденсирующихся газов.

Известен «Термосифон» [3], содержащий цилиндрический корпус с зонами испарения, конденсации и транспорта, установленную внутри корпуса соосную вставку с открытыми торцами и резервную емкость, выполненную в виде отдельного сосуда, размещенного вне корпуса на кольцевой полости, имеющей с корпусом общую стенку, причем резервная емкость соединена с внутренней полостью вставки посредством каналов.

Этот термосифон имеет повышенную теплопередающую способность за счет того, что избыток теплоносителя в жидкой фазе заполняет резервную емкость, обеспечивая увеличение интенсивности теплообмена в зоне конденсации.

Недостатком термосифона является малая испарительная поверхность и наличие неконденсирующихся газов, резко снижающих термодинамическую эффективность подобных устройств.

Ближайшим аналогом (прототипом) является «Термосифон» [4] Института теплофизики СО РАН.

Устройство состоит из верхней камеры, имеющей форму цилиндра с крышкой, нижней камеры, которая перегорожена воронкой для сбора пара, имеющей по краям небольшие отверстия для перетока сконденсированной жидкости в нижнюю камеру, паропровода и клапана для выпуска неконденсирующихся газов.

Недостатком этого термосифона является малая испарительная поверхность зоны конденсации (крышка цилиндра и его боковые стенки), а также неполный отвод неконденсирующихся газов, которые оттесняются парами жидкости из верхней в нижнюю камеру, где частично, при обслуживании термосифона, могут быть удалены наружу.

Задачей предлагаемого изобретения является создание однотрубного термосифона с высокой термодинамической эффективностью (КПД).

Поставленная задача решается тем, что в термосифоне, содержащем корпус, рабочий объем нижней камеры которого заполнен жидкостью, воронку, перегораживающую с зазором нижнюю камеру с паропроводом для транспортировки пара, верхнюю камеру, клапан для сбрасывания воздуха наружу, в верхнюю камеру введен корпус конденсатора, заполненный до заданного уровня жидкостью и соединенный с паропроводом, подключенным к сифону, конец которого размещен в жидкости конденсатора, причем в корпусе конденсатора выполнены отверстия и введена с зазором относительно корпуса дополнительная воронка, расположенная на уровне его жидкости, а верхняя часть корпуса конденсатора оснащена клапаном.

Термосифон также может быть выполнен с сифоном в виде перевернутого стакана над паропроводом, причем его нижняя кромка размещена в жидкости корпуса конденсатора.

В термосифоне в нижней камере испарительной зоны ниже ее воронки может быть размещен кольцевой мелкоячеистый наполнитель из металла.

Технический результат предлагаемого решения заключается в следующем:

— увеличена термодинамическая эффективность за счет полной конденсации паров, пропускаемых через сконденсированную жидкость в корпусе конденсатора верхней камеры термосифона;

— увеличена термодинамическая эффективность за счет использования в нижней камере термосифона воронки, соединенной с паропроводом, препровождающим пар в конденсатор верхней камеры, а также использования дополнительной воронки в конденсаторе, расположенной в месте с отверстиями на уровне сконденсированной жидкости;

— увеличена термодинамическая эффективность за счет введения в нижнюю камеру кольцевого мелкоячеистого наполнителя из металла, усиливающего эффект пленочного испарения жидкости;

— увеличена термодинамическая эффективность за счет размещения клапана для удаления неконденсирующихся газов в верхней части корпуса конденсатора.

В результате поиска по источникам патентной и научно-технической информации совокупность признаков, характеризующих описываемый «Термосифон» нами не обнаружена. Таким образом, по нашему мнению, предлагаемое техническое решение соответствует критерию «новое».

На основании сравнительного анализа предложенного решения с известным уровнем техники можно утверждать, что между совокупностью отличительных признаков, выполняемых ими функций и достигаемой задачи, предложенное техническое решение не следует явным образом из уровня техники и соответствует, по нашему мнению, критерию охраноспособности «изобретательский уровень».

Предлагаемый «Термосифон» изображен на чертежах, где на фиг. 1 представлена конструкция с трубным перевернутым сифоном, требующая для этого увеличения диаметра корпуса термосифона, а на фиг. 2 сифон выполнен в виде перевернутого над паропроводом стакана, что уменьшает габариты корпуса конденсатора и, соответственно, диаметр корпуса термосифона.

«Термосифон» содержит (фиг. 1) корпус 1 с нижней испарительной камерой 2 «+Q» и верхней конденсирующей «-Q» камерой 3, которые соединены паропроводом 4 с воронкой 5, имеющей кольцевой зазор 6 или отверстия между воронкой и корпусом. В верхнюю камеру, заполненную частично сконденсированной жидкостью, введен корпус конденсатора 7, вовнутрь которого пропущен паропровод, соединенный с перевернутым сифоном 8, причем верхняя часть сифона находится в воздушной зоне конденсатора, а его конец размещен в жидкости. В корпусе конденсатора выполнены отверстия 9 и размещена под ними на уровне сконденсированной жидкости дополнительная воронка 10, имеющая с корпусом кольцевой зазор 11 или отверстия между нею и корпусом.

В верхней части корпуса конденсатора установлен клапан 12, а в нижнюю испарительную камеру введен кольцевой мелкоячеистый наполнитель 13 с высокой теплопроводностью, плотно прилегающий к внутренней стенке корпуса и расположенный ниже воронки паропровода.

Чтобы не увеличивать сопротивление движению пара из паропровода в сифон, диаметр последнего должен быть таким же, как в паропроводе или больше, что обуславливает применение для корпуса термосифона трубы большего размера.

На фиг. 2 сифон выполнен в виде перевернутого над паропроводом стакана 14, опущенного в жидкость конденсатора, что создает лучшие условия для заполнения паром воздушной зоны стакана и его последующей конденсации, при этом предоставляется возможность уменьшить диаметр корпуса термосифона.

«Термосифон» работает следующим образом (фиг. 1).

При нагреве «+Q» нижней испарительной камеры 2 до кипения жидкости пары ее, ограниченные зоной воронки 5, поступают в паропровод 4 и далее через сифон 8 передаются в жидкость корпуса 7 конденсатора, конденсируясь в последнем «-Q». Поскольку пары в сифоне проходят «пробулькивая» через жидкость, то это гарантирует их полную конденсацию, а высвободившиеся несконденсированные газы накапливаются в верхней части корпуса конденсатора и удаляются через клапан 12.

Увеличивающийся объем жидкости конденсата через отверстия 9 в корпусе поступает на дополнительную воронку 10 конденсатора и далее через зазоры 11 на внутреннюю стенку корпуса 1 термосифона, стекая по ней через зазоры 6 до кольцевого мелкоячеистого наполнителя 13 нижней испарительной камеры 2.

Мелкоячеистый наполнитель 13, выполненный из металла, обладает высокой теплопроводностью для передачи жидкости внешней тепловой энергии и усиливает пленочное испарение за счет большой испарительной поверхности. Пленочное распределение жидкости в теплообменных поверхностях получило широкое распространение в технике [6].

При попадании пленки жидкости на мелкоячеистый наполнитель происходит ее перемешивание за счет сетчатой структуры наполнителя и создается волновой режим течения пленки. В работе [7] указывается, что при волновом режиме течения теплопередача на 20% больше, чем при гладком ламинарном течении.

Таким образом, наличие мелкоячеистого наполнителя 13 в нижней испарительной камере 2 приводит к возникновению дополнительного теплового потока, обусловленного поперечным течением жидкости.

На фиг. 2 сифон 14 выполнен в виде перевернутого стакана над паропроводом 4, при этом площадь кольцевого зазора между внутренним диаметром стакана и внешним диаметром паропровода больше площади отверстия паропровода, поэтому пар жидкости свободно перемещается и конденсируется внутри кольцевого зазора. Это создает условия для уменьшения габаритов термосифона за счет использования трубы для его корпуса меньшего размера.

В дальнейшем функционирование термосифона с сифоном в виде перевернутого стакана происходит аналогично вышеописанному.

Предлагаемый высокоэффективный термосифон может найти широкое применение в теплотехнике для передачи тепловой энергии по протяженным каналам.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Чарыев А., Нурыев С. Термогравитационная тепловая труба. Авторское свидетельство СССР №637614, МПК F28D 15/00 (аналог).

2. Кухарский М.П., Илюшин К.А. Тепловая труба. Авторское свидетельство СССР №624102, МПК F28D 15/00 (аналог).

3. Дорман Е.И., Алешина Е.Л. и др. Термосифон. Авторское свидетельство СССР №731261, МПК F28D 15/00 (аналог).

4. Чиннов Е.А., Кабов О.А. Термосифон. Патент РФ №2373473, МПК F28D 15/02 (прототип).

5. Щеклеин С.Е., Попов А.И. Кольцевой регулируемый термосифон. Патент РФ №2608794, МПК F28D 15/00 (аналог).

6. Тананайко Ю.М., Воронцов Е.Е. Методы расчета и исследования пленочных процессов. Киев, 1975.

7. Капица П.Л., Капица С.П. ЖЭТФ. Т. 19, 1949, №2, с. 105-120.

8. Патент США №3598178, Кл. 165-105, 1971 (аналог).

9. Патент Великобритании №1488662А, 1971 (аналог).

10. Патент США №3965970, кл. 165-105, 1976 (аналог).

11. Горелов В.Л. Термосифон с клапаном. Патент на полезную модель РФ №123508, МПК F28D 13/00 (аналог).

1. Термосифон, содержащий корпус, рабочий объем нижней камеры которого заполнен жидкостью, воронку, перегораживающую с зазором нижнюю камеру с паропроводом для транспортировки пара, верхнюю камеру, клапан для сбрасывания воздуха наружу, отличающийся тем, что в верхнюю камеру введен корпус конденсатора, заполненный до заданного уровня жидкостью и соединенный с паропроводом, подключенным к сифону, конец которого размещен в жидкости конденсатора, причем в корпусе конденсатора выполнены отверстия и введена с зазором относительно корпуса дополнительная воронка, расположенная на уровне его жидкости, а верхняя часть корпуса конденсатора оснащена клапаном.

2. Термосифон по п. 1, отличающийся тем, что сифон выполнен в виде перевернутого стакана над паропроводом, причем его нижняя кромка размещена в жидкости корпуса конденсатора.

3. Термосифон по п. 1, отличающийся тем, что в нижней камере испарительной зоны ниже ее воронки размещен кольцевой мелкоячеистый наполнитель из металла.

findpatent.ru

Термосифон

Изобретение относится к строительству промышленных и гражданских объектов в криолитозоне с целью обеспечения их надежности. Наиболее применяемым и эффективным методом инженерной защиты несущей способности фундаментов зданий и сооружений в криолитозоне является технология и технические средства активной термостабилизации грунтов с использованием криогенного ресурса и термосифонов. Одним из способов сохранения расчетной отрицательной температуры мерзлых оснований под сооружениями является использование искусственного замораживания талых или охлаждения мерзлых грунтов оснований с применением парожидкостных охлаждающих устройств — двухфазных термосифонов. В этих целях применяют термосифоны (термостабилизаторы) различных конструкций с использованием технологии испарительного термосифона. Наиболее простой по конструкции однотрубный термостабилизатор грунта — заглушенная с двух сторон труба, установленная вертикально и частично погруженная в грунт. Из полости трубы откачан воздух, часть трубы заправлена легкокипящей жидкостью (аммиак, углекислый газ, фреон) до определенной степени заполнения.

Известны технические решения [1] закрытых конвективных термосифонов с использованием жидкого теплоносителя. пригодные для практического использования — одноканальный с изоляционной рубашкой предотвращающей нагрев в верхних слоях грунтов теплоносителя в термосифоне, что способствует ускоренному замораживанию нижних слоев грунта (рис. 2.5а). Предполагалось также, что изоляционная рубашка обеспечит растяжение конвективных контуров (рис. 2.5, а) в отличие от обычной трубы (рис. 2.1, б). Специальные исследования особенностей теплообмена в одноканальных жидкостных термосифонах не подтвердили этих предположений. В результате конвективные термосифоны в качестве термостабилизаторов грунтов оказались малоэффективны с точки зрения интенсивности протекающих в них теплообменных процессов и распределения температурного поля по длине испарителя, что отражается на экономической эффективности, ее снижении.

Известно устройство для замораживания грунта, характеризующееся тем, что оно имеет замораживающую колонку, при этом замораживающая колонка представляет собой две коаксиально расположенные трубы, выполненные из металла [2]. При работе такого устройства в силу высокой теплопроводности материала, например сплава в виде стали, внутренней (питательной) трубы происходит интенсивный теплообмен между жидким хладоносителем, опускающимся по внутренней трубе и подымающимся по кольцевому каналу, образованному внутренней трубой и наружной (замораживающей). Это снижает эффективность работы устройства за счет низкой производительности единицы жидкого хладоносителя по выносу им тепла из грунта.

Известно устройство, в котором внутренняя труба замораживающей колонки выполнена из пластмассы, а хладоносителем является воздух [3]. В устройстве многократно уменьшается теплообмен через стенку внутренней трубы, что повышает производительность замораживающей колонки. Однако одновременно с этим вдоль замораживающей колонки увеличивается неравномерность охлаждения грунта, которая по длине колонки достигает недопустимого значения. Сущность технического решения заключается прежде всего в том, что ранее указанный технический результат достигается за счет наличия у устройства внутренней трубы замораживающей колонки со стенкой с ограниченной величиной коэффициента теплопередачи. Справочные значения соотношений теплопроводности λ материалов стальной и пластмассовой стенки внутренней трубы и коэффициента теплопередачи Кст стенки из таких материалов при толщине стенки 0,01 метра и без учета ее кривизны в поперечном сечении составляют 200-800. Таким образом, существенно увеличить эффективность замораживающей колонки за счет изменения теплотехнических параметров только ее внутренней трубы в конвективном термосифоне не представляется возможным.

Наиболее близким к описываемому изобретению является термосифон [4], работающий в испарительном пленочном режиме с геометрическими размерами диаметром — 60 мм и длиной 5 м, предназначенный для термостабилизации грунтов в криолитозоне с целью обеспечения устойчивости строящихся объектов. Надежность работы таких термостабилизаторов зависит от ряда факторов и обстоятельств. Интенсивность притока тепла к испарителю в грунте может обеспечивать только испарение с поверхности жидкого хладагента, то есть с поверхности пленки стекающего конденсата. При этом могут иметь место ситуации: срыв пленки конденсата на поверхности испарителя, зависание каймы пленки в термосифоне, сопровождающееся замедлением ее движения или вовсе остановкой на промежуточном участке испарителя, покрытие пленкой части поверхности испарителя. Последнее обусловлено смачиваемостью стенки испарителя хладагентом либо отклонением от оси трубы термосифона. При отклонении оси трубы от вертикали стекающая под воздействием гравитационного поля пленка конденсата стремится сосредоточиться в «тальвеге» поверхности, жидкость стекает в нижнюю часть испарителя сосредоточенным потоком. Местный срыв пленки будет происходить в зоне стыков труб, вмятин, заусенцев и прочих неоднородностей на внутренней поверхности трубы. Пленка не будет достигать нижней части термосифона и при недостаточном количестве (дефиците) хладагента. Наблюдается неравномерное распределение температуры по длине испарителя в результате ее повышения с увеличением глубины погружения испарителя в грунт.

Перечисленные недостатки пленочных испарительных термосифонов существенно снижают их тепловую эффективность, как следствие, в целом снизятся технико-экономические показатели в процессе эксплуатации при наличии вышеуказанных факторов.

Изобретение направлено на повышение экономичности и надежности работы термосифона (термостабилизатора грунта), заполненного аммиаком, обеспечение более низких температур охлаждаемого грунта и интенсивности теплообмена при простоте конструктивного исполнения.

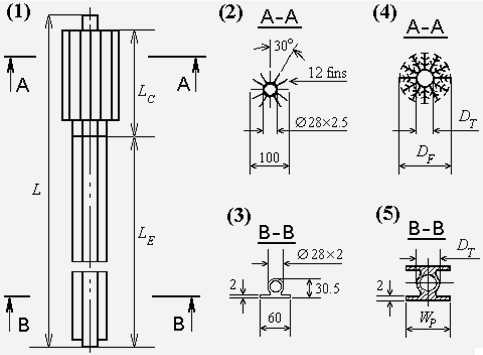

Решение поставленной задачи обеспечивается тем, что в термосифоне, включающем конденсатор, испаритель и транзитный участок между ними в виде круглой с обеих сторон заглушенной трубы, вертикально установленной и погруженной на глубину длины испарителя в грунт, из полости трубы откачан воздух, взамен полость заправлена аммиаком, часть полости заполнена жидким аммиаком, остальной объем — насыщенным паром аммиака, испаритель выполнен в виде коаксиально смонтированных труб, наружная труба диаметром 33,7×3,5 мм стальная, в испарителе по центру коаксиально установлена труба диаметром 20×2 мм из материала с низким коэффициентом теплопроводности (полиэтилена), степень заполнения термосифона аммиаком составляет 0,45-0,85 (отношение объема жидкости к общему внутреннему объему трубы), внизу внутренняя труба на длине 600 мм перфорирована шестью отверстиями диаметром 10 мм, длина термосифона 10-16 м, уровень аммиака в испарителе выше торца внутренней трубы не менее 0,1 м, конденсатор с площадью теплообменной поверхности оребрения 2,44 м2, длина оребренной трубы 1,18 м, диаметр оребрения 67 мм.

На чертеже представлен общий вид термосифона (термостабилизатора грунта). Термосифон длиной 10-16 м в виде стальной трубы 1 марки 09Г2С диаметром 33,7×3,5 мм содержит испаритель 2, конденсатор 3 и транзитный участок между ними 4. Конденсатор — верхняя часть трубы с алюминиевым оребрением 5 диаметром 67 мм, длино1 1,18 м и общей площадью поверхности теплообмена 2,44 м2. Внутри испарителя коаксиально установлена труба 6 из материала с низким коэффициентом теплопроводности, диаметром 20×2 мм (полиэтиленовая). Внизу труба перфорирована шестью отверстиями 7 диаметром 10 мм с межцентровыми расстояниями по прямой линии и оси симметрии трубы 100 мм и на расстоянии последнего отверстия от нижнего края трубы 10 мм. Внутренняя полость термосифона взамен откачанного воздуха заполнена жидким 8 и газообразным 9 аммиаком. Термосифон погружен в грунт 10 на глубину, равную длине испарителя.

Заявленный термосифон с внутренним устройством типа трубы перфорированной в нижней ее части для интенсификации процесса теплообмена и снижения температуры на теплообменной поверхности испарителя работает следующим образом.

С наступлением холодов в криолитозоне и при снижении температуры воздуха ниже 0°С в термосифоне наблюдается протекание процессов испарения и конденсации аммиака соответственно в испарителе 2 и конденсаторе 3, который охлаждается атмосферным воздухом. Образующийся в конденсаторе жидкий аммиак стекает пленкой по стенкам трубы транзитного участка 4 и испарителя, где смешивается с основной массой жидкого аммиака 8. Степень заполнения термосифона жидким аммиаком составляет 0,45-0,85 (отношение объема жидкости к общему внутреннему объему трубы). В пространстве испарителя, заполненного газообразным аммиаком 9, происходит испарение жидкого аммиака с поверхности пленки в результате его нагрева теплом грунта 10. Холодные слои жидкого аммиака по внутренней полиэтиленовой трубе 6, коаксиально установленной по оси симметрии трубы 1, опускаются и через отверстия 7 попадают в межкольцевое пространство. Под воздействием передающегося тепла от грунта к теплообменной поверхности испарителя жидкий аммиак нагревается и испаряется. Образующаяся парожидкостная смесь движется вверх под воздействием разностей температуры аммиака по высоте испарителя и плотностей аммиака во внутренней трубе и межкольцевом пространстве. Над уровнем аммиака 8 происходит сепарация парожидкостной смеси с выделением пара аммиака и его последующим движением вместе с испарившимся аммиаком с поверхности пленки по транзитному участку в конденсатор 3, который охлаждается окружающим холодным воздухом, проходящим между кольцевыми алюминиевыми ребрами 5.

Пример

В условиях полигона проведены испытания на стенде трех термосифонов с одинаковыми геометрическими размерами: длина термосифонов составляла 12 м, длина внутренней трубы — 9 м, степень заполнения термосифона жидким аммиаком — 0,8, скорость охлаждающего конденсатор воздуха — 5 м/с. При этом внутренние устройства были разные — с внутренними трубами из различных материалов — стали, полиэтилена — и без внутренней трубы. Результаты испытаний термосифонов приведены в таблице.

Результаты испытаний показали два эффекта — наиболее низкие температуры на внешней поверхности испарителя при работе термосифона с внутренней полиэтиленовой трубой по сравнению с работой термосифонов с металлической трубой или без нее и наличие изотермического участка в интервале 4-10 м от низа внешней трубы испарителя.

Выполнение испарителя термосифона в виде коаксиально смонтированных труб определенных диаметров, а внутренней трубы из материала с низким коэффициентом теплопроводности (полиэтилена), с соблюдением соотношения площадей теплообменных поверхностей конденсатора и испарителя при определенной степени заполнения аммиаком термосифона предопределяет геометрию контуров циркуляции хладагента в испарителе и, как следствие, эффект значительного снижения и изотермического распределения температуры по внешней поверхности испарителя на отдельном его участке длиной примерно 6 м. Снижение температуры для отдельных режимов работы термосифонов с внутренней полиэтиленовой трубой происходит на 10°С и более. Степень заполнения в совокупности с наличием внутренних устройств (трубы) по результатам исследований оказывает существенное влияние на интенсивность и глубину протекающих процессов замораживания грунтов.

Предшествующий уровень техники (прототип в том числе) не обеспечивает термосифонному устройству функционирование способом данного изобретения и с оператором преимуществ к тому, которое предоставляет данное изобретение. В изобретении сочетаются преимущества конвективных термосифонов с контурами циркуляции в жидкой фазе и испарительных термосифонов, обладающих высокой интенсивностью теплообменных процессов в парожидкостных средах на стадиях испарения и конденсации хладагента.

Источники информации

1. Макаров В.И. Термосифоны в северном строительстве. Новосибирск: Наука, 1985, с. 28, рис. 2.5а.

2. Хакимов Х.Р. Замораживание грунтов в строительных целях. — М.: Госстройиздат. — 1962. — С. 122-127.

3. Придорогин В.М. Исследования противофильтрационных элементов земляных плотин мерзлого типа. Автореферат диссертации на соискание ученой степени кандидата технических наук. Л., 1974.

4. Макаров В.И. Термосифоны в северном строительстве. Новосибирск: Наука, 1985, с. 35, 36, рис. 2.7 д, е.

Термосифон, включающий конденсатор, испаритель и транзитный участок между ними в виде круглой с обеих сторон заглушенной трубы, вертикально установленной и погруженной на глубину испарителя в грунт, из полости трубы откачан воздух, взамен полость заправлена аммиаком, часть полости заполнена жидким аммиаком, остальной объем — насыщенным паром аммиака, отличающийся тем, что диаметр трубы составляет 33,7×3,5 мм, в испарителе по оси симметрии трубы коаксиально установлена внутренняя труба диаметром 20×2 мм из материала с низким коэффициентом теплопроводности, степень заполнения термосифона аммиаком составляет 0,45-0,85 (отношение объема жидкости к общему внутреннему объему трубы), внизу внутренняя труба на длине 600 мм перфорирована шестью отверстиями диаметром 10 мм, длина термосифона 10-16 м, уровень аммиака в испарителе выше торца внутренней трубы не менее 0,1 м, конденсатор с площадью теплообменной поверхности оребрения 2,44 м, длина оребренной трубы 1,18 м, диаметр оребрения 67 мм.edrid.ru

Большая Энциклопедия Нефти и Газа, статья, страница 4

Термосифон

Cтраница 4

Внутри полости термосифона происходят фазовые превращения, в результате которых образуются две фазы: паровая и жидкая. При работе термосифона в полости элемента протекают в основном три стадии: кипение ( испарение), конденсация и свободноконвективный тепломассоперенос между участками кипения и конденсации. Деление на эти зоны условно, так как перенос жидкости происходит во всех зонах. [46]

При расчете термосифона определяем тепловую мощность, температурный перепад по ее длине при рабочей температуре, внешних условиях работы термосифона в пучке модуля и основных геометрических параметрах. [47]

Для использования термосифонов в нефтеперерабатывающей промышленности необходимо знать процессы, протекающие в них, и их характеристики. Основной характеристикой двухфазных термосифонов является их предельная тешюпередающая способность. [48]

Трубы для термосифонов могут быть как бесшовные так и сварные. Прежде чем выбрать трубу, выбирают теплоноситель и материал корпуса исходя из условий совместимости, определяют рабочий и максимальный диапазоны температур и давлений, геометрические размеры термосифона испарителя, транспортной зоны и конденсатора) исходя, из конст-теплопсредаюшего устройства, в котором будет работать термоси фон. [49]

Перед заполнением термосифона маслом необходимо удалить из него воздух. [50]

При расчете термосифона обычно принимаются следующие допущения: 1) процесс парообразования происходит при поверхностном испарении конденсата; 2) температура пара одинакова во всех зонах трубы; 3) в зоне конденсации происходит процесс пленочной конденсации по Нуссельту; 4) влияние парового потока на движение конденсата по стенке термосифона отсутствует; 5) режим течения пленки конденсата ламинарный; 6) термосифон располагается вертикально. [51]

Влияние ориентации термосифона в пространстве проявляется следующим образом. При наклонном положении термосифона в пространстве уменьшается гидростатический напор жидкости и замедляется поступление конденсата в испаритель. В этой связи появляется составляющая силы тяжести, вызывающая перемещение жидкости с верхней образующей трубы на нижнюю, что приводит к утоньшению пленки конденсата с верхней образующей испарителя и снижению гидростатического напора. С уменьшением гидростатического напора снижается предельный тепловой поток, а с другой стороны вследствие перетока жидкости на нижнюю образующую, уменьшается поверхность взаимодействия между паром и конденсатом, что улучшает условия поступления конденсата в испаритель и тем самым увеличивает предельный тепловой поток. [52]

Концы корпуса термосифонов снабжаются полусферическими, коническими или плоскими крышками. [54]

Основными характеристиками обычных термосифонов являются тепловая мощность, термическое сопротивление, коэффициенты теплообмена конденсатора и предел захлебывания. [55]

Основными характеристиками обычных термосифонов являются тепловая мощность, термическое сопротивление, коэффициенты теплообмена конденсатора и предел захлебывания. В случае вертикальных термосифонов измеренные коэффициенты теплообмена при внутренней конденсации обычно сравнивают с теорией Нуссельта или с другими обобщенными теориями. Предел захлебывания наиболее важен для длинных термосифонов, которые оптимальны в качестве основных базовых элементов в установках для доохлаждения бензина, с большими коэффициентами заполнения и большими продольными и малыми радиальными тепловыми потоками. [56]

Генератор с термосифоном и теплообменник с ректификатором расположены в теплоизоляционной коробке. [58]

Генератор с термосифоном, жидкостным теплообменником, жаровой трубой и ректификатором заключены в металлическую коробку, заполненную тепловой изоляцией. Эта коробка и другие элементы холодильного аппарата размещаются в отсеке, за исключением испарителя, который укрепляется внутри холодильной камеры. [59]

Генератор с термосифоном и газовым теплообменником 5, с ректификатором 2 расположены в теплоизоляционной коробке. [60]

Страницы: 1 2 3 4

www.ngpedia.ru

IHP. Двухфазные термосифоны для льдоаккумуляторов

Двухфазные термосифоны для льдоаккумуляторов

В физической основе использования двухфазных термосифонов (автономных теплопередающих устройств с фазовым превращением промежуточного теплоносителя, или хладагента) лежит использование для обеспечения движения находящейся в них жидкости гравитационной силы.

Двухфазный термосифон представляет собой герметично закрытую трубу, полость которой частично заполняется теплоносителем. Отметим, что обычно все ТС являются вакуумированными закрытыми ДТ. В полости двухфазного термосифона происходят термодинамические процессы, совершается парорефрижераторный цикл: кипение (испарение), в результате которого образуются две фазы (паровая и жидкая), конденсация и свободно-конвективный тепломассоперенос между участками кипения и конденсации.

Функционирует двухфазный термосифон следующим образом: при подводе теплоты к испарителю теплоноситель (хладагент) начинает кипеть, образующийся пар движется (поднимается) в конденсатор и конденсируется на его внутренних стенках, отдавая при этом теплоту фазового перехода охлаждающей среде (холодному воздуху). Конденсат под действием гравитационных сил движется (опускается) в испаритель, отдавая при этом холод охлаждаемой среде (воде). Процессы тепломассопереноса в двухфазном термосифоне протекают непрерывно, и это обеспечивает эффективную теплопередачу от одной среды к другой.

Зимний (холодный) период года функционирование двухфазных термосифонов называется активным, а летний, когда они термодинамически «запираются» (не работают) – пассивным.

Двухфазные термосифоны типа ТМД-5 и ТМД-5Р (Патент РФ №118413 и Заявка на патент № 2013123033) являются наиболее эффективными, обладают высокими техническими, термодинамическими и теплофизическими параметрами. Все двухфазные термосифоны из алюминиевых сплавов (ТМД-5, ТМД-5Р, ТТМ и др.) мало-инерционны, то есть время самозапуска (выхода на рабочий режим) составляет 30…90 мин., тем самым период их активной работы в сезон увеличивается на 10-30 суток.

|

Общий вид термостабилизаторов типа ТМД-5 и ТМД-5Р (1). |

Двухфазный термосифон круглогодичного действия ТТМ-1 (Патент РФ № 2145989) выполнен на базе ТМД-5, конденсаторная (надводная) часть которого снабжена блоком термомодулей – полупроводниковых устройств с малым энергопотреблением, реализующих эффект Пельтье за счет подводимого извне постоянного электрического тока 2,5…3,0 А низкого напряжения 12 В. Блок термомодулей может быть съемным (при снятом или отключенном блоке ТТМ-1 работает как обычный двухфазный термосифон типа ТМД-5), а может и оставаться на зиму для дополнительного охлаждения во время оттепелей.

Термоэлектрические модули мощностью от 1 до 50Вт создают температурный перепад равный 67°С. При температуре атмосферы +25°С температура холодной стороны модуля составляет – 42°С.

|

Двухфазный термосифон ТТМ |

|

|

|

Результаты эксперимента по замораживанию воды в Тазовской губе. За трое суток диаметр намороженного льда вокруг ТМД-5 составил 49-50 см по всей длине его подводной части. При этом средняя температура воздуха составляла — 25˚С, а температура воды +3,7˚С. Общий размер термосифона 6м, подводная часть – 4 м. |

iheatpipe.ru

Термосифон

Изобретение предназначено для применения в области теплоэнергетики, а именно при использовании низкопотенциального тепла, в том числе и тепла грунта. Термосифон с испарителем теплового насоса, включающий термосифон, содержащий рабочее тело, обладающее способностью перехода из жидкого состояния в газообразное и обратно, и имеющий испарительную и конденсаторные части, причем термосифон содержит герметичную тепловую трубу, содержащую рабочее тело, обладающее способностью перехода из жидкого состояния в газообразное и обратно, и имеющую испарительную и конденсаторные части, конденсаторная часть тепловой трубы ограничивает вместе с внешним корпусом, крышкой и нижней платформой полость испарителя теплового насоса, имеющую патрубки для подвода жидкой фазы рабочего тела теплового насоса и отвода газообразной фазы рабочего тела теплового насоса, таким образом, конденсаторная часть тепловой трубы образует внутренний корпус испарителя теплового насоса, между внешним и внутренним корпусом испарителя теплового насоса установлен промежуточный корпус, имеющий отверстия в нижней части с возможностью прохода через них жидкой или газообразной фазы рабочего тела теплового насоса, циркулирующего внутри испарителя теплового насоса, между внутренним корпусом и промежуточным корпусом имеются направленные вертикально трубки-сопла с возможностью поступления в них жидкой фазы рабочего тела теплового насоса под давлением, причем испаритель теплового насоса имеет внутренние поверхности. Кроме того, внешний корпус испарителя теплового насоса, его внутренний корпус и промежуточный корпус или их части имеют конусообразную форму и расположены так, что имеют общую вертикальную ось симметрии, а внутренние поверхности испарителя теплового насоса, в том числе внутреннего корпуса, имеют оребрение. Изобретение позволяет существенно уменьшить тепловой напор между грунтом и рабочим телом в испарителе теплового насоса при одновременном уменьшении габаритов устройства, а также использовать энергию сжатой жидкости, поступающую из конденсатора теплового насоса в испаритель. 2 з.п. ф-лы, 2 ил.

Изобретение относится к области теплоэнергетики, в частности к использованию низкопотенциального тепла грунта.

Известны термосифоны, содержащие внутри герметичного корпуса рабочее тело, обладающее способностью фазового перехода, при этом испарительная часть помещается в грунте, а конденсаторная часть расположена над поверхностью Земли с возможностью использования скрытой теплоты конденсации рабочего тела на полезные нужды.

Известен термосифон, содержащий рабочее тело, обладающее способностью перехода из жидкого состояния в газообразное и обратно, и имеющий испарительную и конденсаторные части (см. Справочник по теплообменникам. Москва. ЭНЕРГОАТОМИЗДАТ. 1987. том.2, стр.104-105). Недостатком указанной конструкции является возникновение сравнительно высоких тепловых напоров при теплопередаче, между конденсаторной частью термосифона и потребителем тепла (например испарителем теплового насоса).

Задача изобретения — создать устройство, обеспечивающее теплопередачу между грунтом и рабочим телом в испарителе теплового насоса при существенно уменьшенном тепловом напоре и одновременно добиться существенного уменьшения габаритов устройства.

Поставленная задача решается тем, что термосифон с испарителем теплового насоса, включающий термосифон, содержащий рабочее тело, обладающее способностью перехода из жидкого состояния в газообразное и обратно, и имеющий испарительную и конденсаторные части, согласно изобретению термосифон содержит герметичную тепловую трубу, содержащую рабочее тело, обладающее способностью перехода из жидкого состояния в газообразное и обратно, и имеющую испарительную и конденсаторные части, конденсаторная часть тепловой трубы ограничивает вместе с внешним корпусом, крышкой и нижней платформой полость испарителя теплового насоса, имеющую патрубки для подвода жидкой фазы рабочего тела теплового насоса и отвода газообразной фазы рабочего тела теплового насоса, таким образом, конденсаторная часть тепловой трубы образует внутренний корпус испарителя теплового насоса, между внешним и внутренним корпусом испарителя теплового насоса установлен промежуточный корпус, имеющий отверстия в нижней части с возможностью прохода через них жидкой или газообразной фазы рабочего тела теплового насоса, циркулирующего внутри испарителя теплового насоса, между внутренним корпусом и промежуточным корпусом имеются направленные вертикально трубки-сопла с возможностью поступления в них жидкой фазы рабочего тела теплового насоса под давлением, причем испаритель теплового насоса имеет внутренние поверхности. Для интенсификации циркуляции рабочего тела внешний корпус испарителя теплового насоса, его внутренний корпус и промежуточный корпус или их части могут иметь конусообразную форму и располагаться так, чтобы иметь общую вертикальную ось симметрии, а внутренние поверхности испарителя теплового насоса, в том числе внутреннего корпуса, могут иметь оребрение.

На фиг.1 изображен термосифон с испарителем теплового насоса в разрезе и стрелками показана циркуляция рабочего тела в испарителе. На фиг.2 — поперечное сечение термосифона в поперечной плоскости, проходящей на уровне отверстий для перетока циркулирующего рабочего тела из области его движения вниз в область его движения вверх.

Термосифон содержит корпус тепловой трубы (1), вертикально забиваемый в землю или засыпаемый грунтом, по всей длине которой рабочее тело имеет возможность испаряться при движении капель жидкости по ее внутренней стенке. Корпус тепловой трубы в ее конденсаторной части окружен промежуточным корпусом (2). Полость испарителя теплового насоса ограничена внешним корпусом (3), снабженным крышкой (6). Конусообразная часть (4) в конденсаторной области тепловой трубы выполняется из теплопроводного материала и ограничивает полость испарителя теплового насоса. Промежуточный корпус (2) в своей нижней части имеет отверстия (5) для прохода циркулирующего в испарителе рабочего тела теплового насоса. Испаритель снабжен патрубком (7) для отвода газообразного рабочего тела в компрессор теплового насоса. Пространство между промежуточным корпусом (2) и внутренним корпусом (1) через вертикальные трубки-сопла (8) сообщается с полостью для жидкой фазы рабочего тела теплового насоса, расположенной под платформой (9). Указанная полость связана по рабочему телу теплового насоса с выходом из конденсатора теплового насоса через патрубок (10).

Работает устройство следующим образом. Рабочее тело внутри герметичного корпуса тепловой трубы (1) в жидкой фазе под действием силы тяжести стекает вниз по внутренним стенкам, постепенно испаряясь и забирая тепло от стенки в испарительной части тепловой трубы. В конденсаторной части тепловой трубы (4) оно отдает тепло рабочему телу теплового насоса. Последнее поступает через патрубок (10) в полость испарителя теплового насоса, образованную внешним корпусом (3), крышкой (6), конденсаторной частью тепловой трубы (4) и нижней платформой (9). Газообразную часть рабочего тела, образующуюся в испарителе, отводят в компрессор теплового насоса (на фиг.1 не показан) через патрубок (7). Рабочее тело теплового насоса, приобретая высокую скорость в трубках соплах (8) из-за разницы давлений на концах указанных трубок-сопел, заставляет интенсивно циркулировать жидкую фазу рабочего тела и парожидкостную смесь внутри испарителя, которая между внутренним корпусом (1) и промежуточным корпусом (2) поднимается вверх, а между внешним корпусом (3) и промежуточным корпусом (2) опускается под действием силы тяжести вниз, где через отверстия (5) вновь попадает в полость между внутренним корпусом (1) и промежуточным корпусом (2). Таким образом, достигается интенсификация теплообмена и, тем самым, существенное снижение необходимого теплового напора при той же тепловой мощности и площади поверхностей испарителя.

1. Термосифон с испарителем теплового насоса, включающий термосифон, содержащий рабочее тело, обладающее способностью перехода из жидкого состояния в газообразное и обратно, и имеющий испарительную и конденсаторные части, отличающийся тем, что термосифон содержит герметичную тепловую трубу, содержащую рабочее тело, обладающее способностью перехода из жидкого состояния в газообразное и обратно, и имеющую испарительную и конденсаторные части, конденсаторная часть тепловой трубы ограничивает вместе с внешним корпусом, крышкой и нижней платформой полость испарителя теплового насоса, имеющую патрубки для подвода жидкой фазы рабочего тела теплового насоса и отвода газообразной фазы рабочего тела теплового насоса, таким образом конденсаторная часть тепловой трубы образует внутренний корпус испарителя теплового насоса, между внешним и внутренним корпусом испарителя теплового насоса установлен промежуточный корпус, имеющий отверстия в нижней части с возможностью прохода через них жидкой или газообразной фазы рабочего тела теплового насоса, циркулирующего внутри испарителя теплового насоса, между внутренним корпусом и промежуточным корпусом имеются направленные вертикально трубки-сопла с возможностью поступления в них жидкой фазы рабочего тела теплового насоса под давлением, причем испаритель теплового насоса имеет внутренние поверхности.

2. Термосифон по п.1, отличающийся тем, что внешний корпус испарителя теплового насоса, его внутренний корпус и промежуточный корпус или их части имеют конусообразную форму и расположены так, что имеют общую вертикальную ось симметрии.

3. Термосифон по п.1, отличающийся тем, что внутренние поверхности испарителя теплового насоса, в том числе внутреннего корпуса, имеют оребрение.

findpatent.ru