- Теплообменные установки

- Рекуперативные теплообменные аппараты — виды, применение, изготовление

- Теплообменные аппараты | Оборудование судовых систем

- Классификация теплообменных аппаратов по направлению движения теплоносителей

- Теплообменные аппараты Lessar

- Теплообмен и теплообменные установки — Библиография 2000-2012 гг. (С-Я) / Составил А.П.Зарубин

- (PDF) Теплообменные аппараты с интенсификацией теплоотдачи

- Общие сведения о теплообменниках — типы, конструкции, применение и руководство по выбору

- Как работают теплообменники

- ТЕПЛООБМЕННИКИ

- Dunn Heat Exchangers, Inc.

- Основанная в 1968 году компания Dunn Heat Exchangers предоставляет непревзойденные услуги по очистке, ремонту и изготовлению теплообменников.

- В Dunn мы можем использовать пять различных методов очистки, чтобы вернуть ваше оборудование в эксплуатацию.

- У нас есть все необходимое, чтобы удовлетворить все ваши потребности.

- Dunn Heat Exchangers предлагает самую большую мощность очистки вне производственных помещений в Соединенных Штатах.

- Наши компетентные сотрудники могут удовлетворить любые потребности в ремонте, обнаруженные в ходе планового обслуживания.

- Наш парк безопасных транспортных средств грузовиков и трейлеров избавит вас от забот о транспортировке вашего оборудования за пределы строительной площадки.

- Мы можем спроектировать и изготовить любой теплообменник в соответствии с вашими потребностями, независимо от его размера.

- Dunn Heat Exchangers, Inc.Производственные мощности предлагают самые большие возможности очистки вне производственных помещений в Соединенных Штатах, обеспечивая самый быстрый и безопасный ремонт вашего технологического оборудования.

- Карьера

- Инновационная технология теплообменников улучшает проверенные конструкции

- Паяный алюминиевый теплообменник | Chart Industries

- : 3D-печать для теплообменников

Теплообменные установки

Теплообменные установки

Для получения требуемой температуры воды, воздуха, технологических растворов используют теплообменные установки, или теплообменники, различных видов.

По технологическому назначению теплообменники можно подразделить на водоподогреватели, воздухоподогреватели, испарители и др. По принципу действия различают поверхностные и смесительные. В поверхностных теплообменниках горячий теплоноситель передает теплоту нагреваемому теплоносителю через разделяющую их стенку, в смесительных — теплота передается при непосредственном контакте и смешении горячего и холодного теплоносителей. Смесительные теплообменники более эффективны, поскольку в них может быть создан наименьший температурный напор. Однако в некоторых случаях контакт теплоносителей нежелателен.

В производствах легкой промышленности основным видом горячего теплоносителя является водяной пар, конденсация которого сопровождается интенсивной теплоотдачей, что позволяет уменьшить поверхность теплообмена. Большое изменение энтальпии пара в процессе конденсации позволяет снизить его массовый расход. Постоянная температура конденсации при заданном давлении обеспечивает постоянный режим работы аппарата и облегчает регулирование процесса.

Основным недостатком водяного пара является значительное повышение давления в зависимости от температуры насыщения. Например, при давлении 0,09807 МПа температура пара равна 99,1 °С, а при давлении 15,5 МПа — 350 °С. Поэтому паровой обогрев применяется для получения теплоносителей температурой 60—150 °С.

Для нагрева воды и технологических растворов применяются кожухотрубные, секционные, погружные поверхностные теплообменники и струйные смесители.

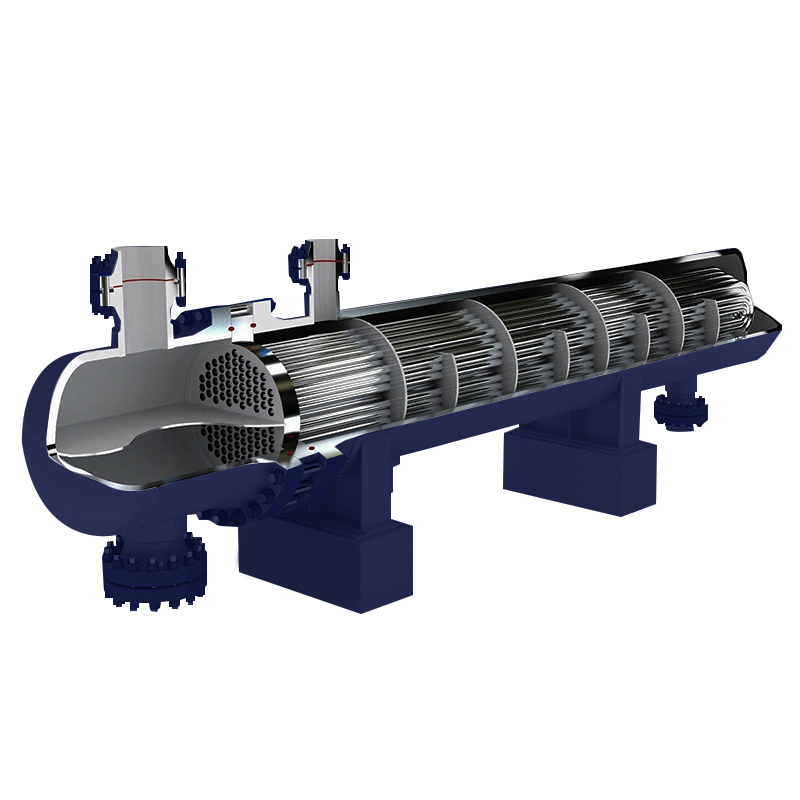

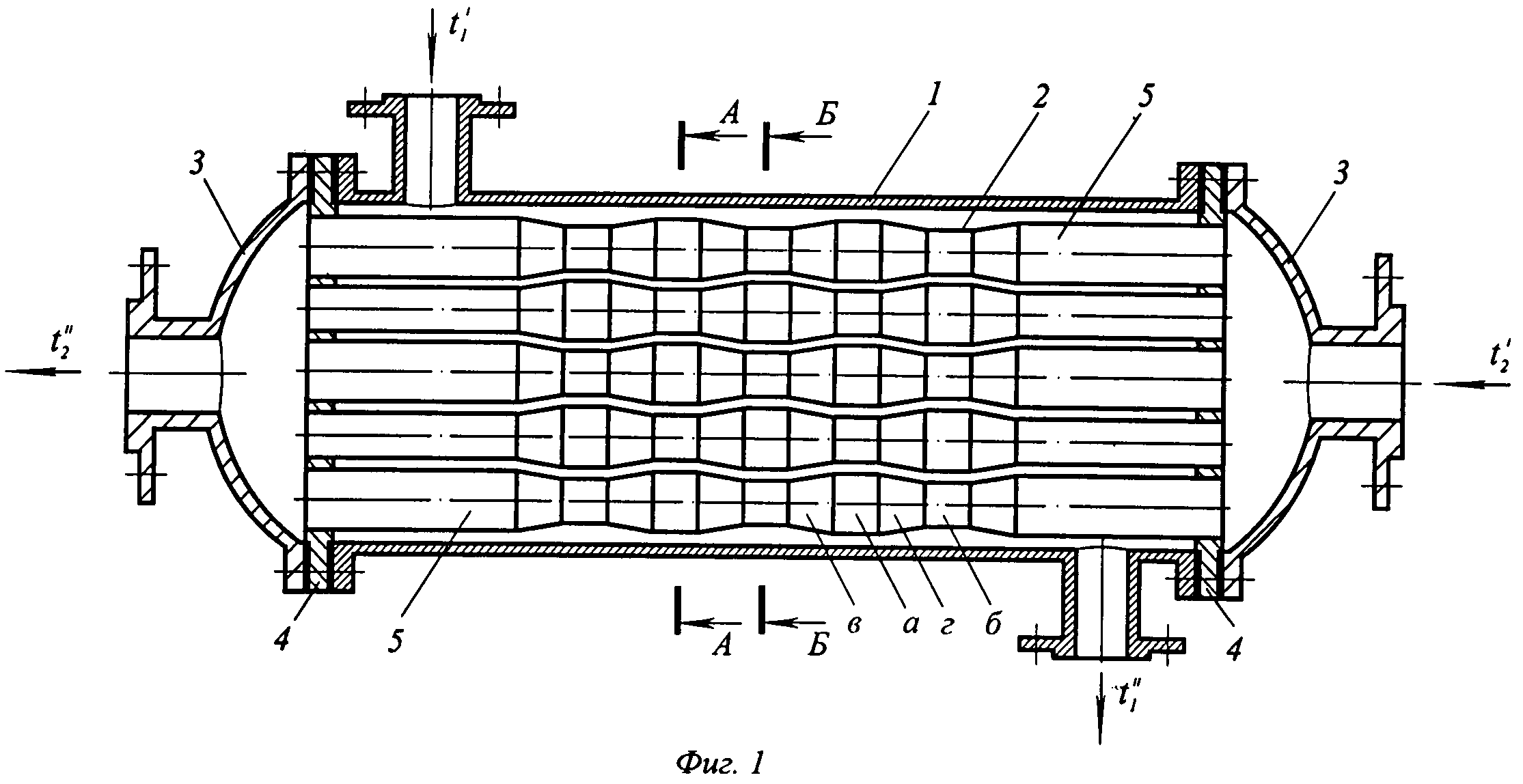

Кожухотрубные теплообменники представляют собой аппараты из труб, скрепленных при помощи трубных решеток и ограниченных кожухом и крышками (рис. 15). Трубное и межтрубное пространства разобщены и могут быть разделены перегородками на несколько ходов, что позволяет увеличить скорость теплоносителей и, следовательно, интенсифицировать теплообмен между ними.

При эксплуатации кожухотрубных теплообменников следует предусмотреть в корпусе аппарата еще и штуцеры для вывода воздуха из межтрубного пространства.

Производительность таких аппаратов регулируется дросселированием греющего пара (при котором меняется его давление), изменением расхода нагреваемого теплоносителя, изменением уровня конденсата в аппарате.

Кожухотрубные теплообменники могут быть вертикальными и горизонтальными. Вертикальные чаще используются в промышленности, так как они занимают меньше места и их легче расположить в рабочем помещении.

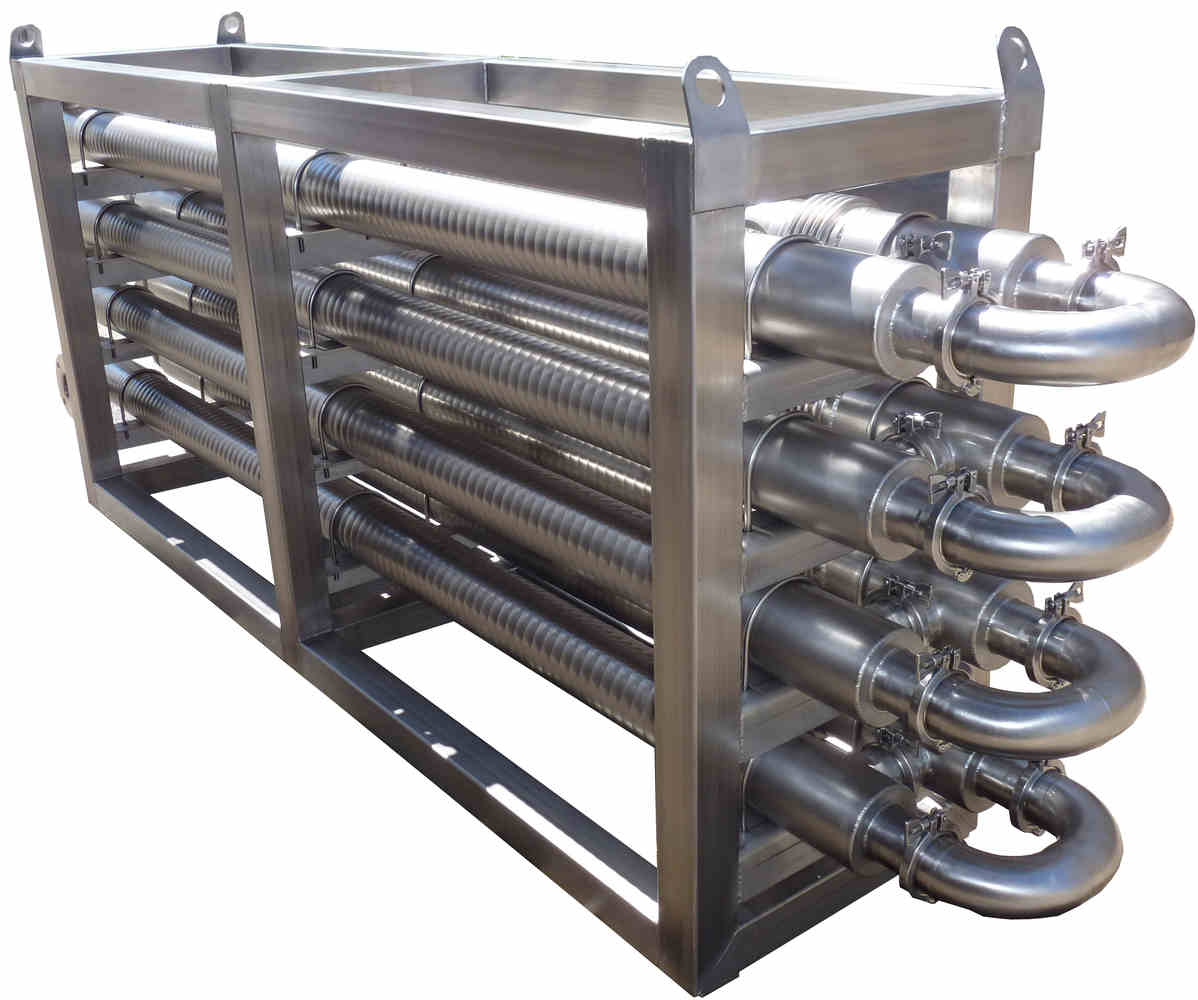

Секционные теплообменники состоят из нескольких последовательно соединенных секций, каждая из которых представляет собой кожухотрубный теплообменник с малым числом труб и кожухом небольшого диаметра. Поскольку проходные сечения трубного и межтрубного пространства секционных теплообменников сопоставимы, при одинаковом расходе теплоносителей обеспечиваются более высокие коэффициенты теплопередачи по сравнению с обычными кожухотрубными аппаратами. Однако в процессе использования секционных теплообменников увеличивается гидравлическое сопротивление, что приводит к дополнительному расходу электроэнергии на привод насоса. В результате стоимость единицы поверхности нагрева резко возрастает.

Простейшим секционным теплообменником является аппарат типа «труба в трубе» (рис. 16).

Погружные поверхностные теплообменники состоят из змеевиков, помещенных в корпус с жидким теплоносителем. Другой теплоноситель, например водяной пар, движется внутри змеевиков. Достоинством погружных теплообменников является простота изготовления, малая чувствительность к изменению режима работы (вследствие большого объема жидкого теплоносителя).

Для нагрева воды паром кроме обычных смесительных подогревателей могут быть использованы струйные смесители, в которых вода подводится к одному или нескольким вертикальным соплам, расположенным в верхней части корпуса. Из сопел вода с большой скоростью поступает в систему концентрических распределительных конусов. Пар подводится сбоку и благодаря эжек- тирующему действию струи воды подсасывается через кольцевые щели в центральное пространство конденсатора. Вода и конденсат поступают в диффузор, в котором в результате торможения потока растет давление смеси.

Из сопел вода с большой скоростью поступает в систему концентрических распределительных конусов. Пар подводится сбоку и благодаря эжек- тирующему действию струи воды подсасывается через кольцевые щели в центральное пространство конденсатора. Вода и конденсат поступают в диффузор, в котором в результате торможения потока растет давление смеси.

Вторичный пар последнего корпуса многокорпусной выпарной установки чаще всего конденсируется в противоточных конденсаторах-смесителях (рис. 17). Аппарат представляет собой вертикальный цилиндр, внутри которого помещены контактные устройства (переливные полки). Холодная вода подается сверху и каскадами через бортики переливается с полки на полку, образуя водяные завесы.

Пар поступает под нижнюю полку и движется вверх по ломаной линии через водяные завесы. Не сконденсировавшиеся газы отсасываются вакуум-насосом. Смесь конденсата и воды удаляется через барометрическую трубу, расположенную внизу цилиндра. Поскольку в конденсаторе пониженное давление, высота барометрической трубы должна быть такой, чтобы столб воды в ней уравновешивал атмосферное давление.

Нагрев воздуха без изменения его влагосодержания осуществляется в поверхностных теплообменниках-калориферах. В качестве горячих теплоносителей используются водяной пар и горячая вода. Теплоносители подаются в трубы, концы которых закреплены в коллекторах. Наружную поверхность труб омывает воздух. Поскольку коэффициент теплоотдачи от горячего теплоносителя к внутренней поверхности труб значительно выше, чем от их внешней поверхности к воздуху, площадь наружной поверхности аппарата увеличивается за счет ребер. Ребра могут иметь различную форму, например в виде пластин толщиной 0,5 мм и шагом между ними 1,5 мм или спирально навитых ребер из стальной ленты толщиной 0,5 мм и шириной 15 — 20 мм.

Известны две модели пластинчатых калориферов: С (средняя) и Б (большая). Каждая модель имеет 14 разновидностей, различающихся величиной поверхности нагрева. Калориферы бывают одноходовыми и многоходовыми, паровыми и водяными. Например, калориферы марок КФС, КБФ — одноходовые, КМС, КМФ — многоходовые. Аналогичны им по конструкции калориферы марок КЗПП, К4ПП, КЗВП, К4ВП. Буквы «П» и «В» в середине наименования модели указывают на исполнение калорифера: «П» — паровые (одноходовые), «В» — водяные (многоходовые).

Калориферы бывают одноходовыми и многоходовыми, паровыми и водяными. Например, калориферы марок КФС, КБФ — одноходовые, КМС, КМФ — многоходовые. Аналогичны им по конструкции калориферы марок КЗПП, К4ПП, КЗВП, К4ВП. Буквы «П» и «В» в середине наименования модели указывают на исполнение калорифера: «П» — паровые (одноходовые), «В» — водяные (многоходовые).

Интенсивность теплообмена в спирально-навивных калориферах КФСО и КФБО выше, но выше также и аэродинамическое сопротивление потоку воздуха.

При движении воды со скоростью 1 м/с коэффициент теплопередачи в калориферах марки КФС в зависимости от массовой скорости воздуха составляет 16,5 — 39,5 Вт/(м2-К). В калорифере марки КФСО при тех же условиях — 22,3—69,4 Вт/(м2— К). При движении пара коэффициенты теплопередачи равны соответственно 17-38,7 и 25-62,6 Вт/(м2-К).

Смотрите также

Рекуперативные теплообменные аппараты — виды, применение, изготовление

Что называется теплообменным аппаратом?

Это деталь, с помощью которой происходит теплообмен между теплоносителями с разной температурой. Передача тепловой энергии осуществляется при переменном или постоянном контакте теплоносителей с поверхностями теплообменника. Его применяют в дополнение к аппаратам непрерывного действия, поэтому нужно обращать внимание на комплектацию.

Процесс может осуществляться с помощью теплопроводности, излучения или конвекции. В зависимости от метода, меняется интенсивность теплообмена.

Классификация теплообменных аппаратов

Так как этот аппарат предназначен для передачи тепла от одной среды к другой, существует их классификация, в зависимости от принципа действия. Однако, независимо от типа, их характеристики установлены ГОСТом. Установлен единый ГОСТ 15518 87 для оборудования пластинчатого типа, где указаны все базовые характеристики, правила установки и эксплуатации. Он состоит из точных числовых данных, отклонения от которых легко заметить.

Классификация теплообменных аппаратов состоит из двух позиций:

- Регенеративные

- Рекуперативные

Именно они являются основными. Регенеративные виды производят процесс теплообмена, поочередно контактируя с поверхностью агрегата. Это сопровождается отдачей и поглощением тепла. Принцип рекуперации основан на постоянном контакте с поверхностью устройства, служащей разделителем между средами. Рекуперативные аппараты более эффективны и имеют более высокую мощность, поэтому применяются гораздо чаще.

Помимо основных двух типов, теплообменники могут быть матричными, пластинчатыми, смесительными и спиральными. Матричный тип предназначен для взаимодействия носителей жидкости и газа. Пластинчатая модель передает тепло от горячих элементов к теплым через пластины, которые могут быть изготовлены из меди, титана, стали или графита. В случае со смесительными видами, теплообмен происходит через соприкосновение и смешение. Они используются, чтобы охлаждать газы водой или понизить температуру воды с помощью воздуха.

Виды рекуперативных теплообменных аппаратов

Рекуператоры разделяются по виду и по направлению движения теплоносителей.

По виду теплоносителей:

- Газ-газ. К этому типу относятся устройства, использующие газообразные среды – воздух, дым, пар.

- Жидкость-жидкость. В аппаратах этого типа может использоваться вода, масло, жидкий газ.

- Газ-жидкость или жидкость-газ. Это агрегаты, в которых комбинируются два основных вида теплоносителей – газообразная и жидкая среда.

По направлению движения:

- Прямоточные – теплоносители движутся в одном направлении;

- Противоточные – навстречу друг другу;

- Перекрестноточные – движутся поперек, перпендикулярно.

Наиболее выгодными и эффективными являются инновационные теплообменники ОПТ. При заказе специалисты производителя проводят тепловой расчет теплообменных аппаратов с учетом условий для каждого агрегата..jpg) Вы можете заказать расчет теплообменника на нашем сайте. По базовым данным составляется точный расчет, который удобно структурирован, а также предоставляется в виде удобной таблицы. Мы предлагаем простой расчет, который не требует большого количества данных, только основные. Также есть возможность получить более детальный, где будут учтены особенности строения и предусмотрены все возможные варианты эксплуатации.

Вы можете заказать расчет теплообменника на нашем сайте. По базовым данным составляется точный расчет, который удобно структурирован, а также предоставляется в виде удобной таблицы. Мы предлагаем простой расчет, который не требует большого количества данных, только основные. Также есть возможность получить более детальный, где будут учтены особенности строения и предусмотрены все возможные варианты эксплуатации.

Применение и характеристики теплообменных аппаратов

Теплообменник может как нагревать, так и охлаждать. Это позволяет использовать его:

- На предприятиях по переработке нефти, а также химических материалов

- В отрасли энергетики

- На комбинатах пищевого, а также фармацевтического вида

- В коммунальном хозяйстве

- На предприятиях газовой промышленности

Среди большого количества разновидностей оборудования, нужно точно знать особенности применения каждого из них. Чтобы приобрести подходящую модель, нужно предварительно ознакомиться с:

- Видами устройств

- Особенностями конструкций

- Техническими параметрами

- Правилами эксплуатации

- Точным назначением

Эти базовые знания помогут разобраться в предназначении каждой модели. Перед покупкой необходимо тщательно проверить соответствие нескольких характеристик под конкретный случай:

- Соответствие габаритов установки

- Какой температурный диапазон

- Из какого материала изготовлены основные элементы конструкции

- Номинальное давление

- Расходы теплоносителя

- Вид исполнения

Чтобы оборудование служило долго и не было повреждений, производители рекомендуют периодически промывать систему. У каждого вида свой способ промывки, который выполняют либо по составленному заранее графику, либо, когда возникает засор.

Поделиться ссылкой:

Похожая информацияТеплообменные аппараты | Оборудование судовых систем

Типы теплообменных аппаратов. Теплообменные аппараты предназначены для передачи теплоты от теплоносителя с большей температурой к теплоносителю с меньшей температурой и играют важную роль в обеспечении бесперебойной, надежной экономичной работы судовых систем и систем энергетических установок.

Теплообменные аппараты предназначены для передачи теплоты от теплоносителя с большей температурой к теплоносителю с меньшей температурой и играют важную роль в обеспечении бесперебойной, надежной экономичной работы судовых систем и систем энергетических установок.

На судах применяют рекуперативные теплообменные аппараты поверхностного типа, в которых теплоносители разделены твердыми стенками, образующими поверхность теплообмена. В некоторых случаях применяют теплообменные аппараты смесительного типа; в них теплообмен происходит при непосредственном контакте и смешении обоих теплоносителей. Судовые теплообменные аппараты должны быть просты по конструкции и надежны в эксплуатации. Применяемые материалы должны исключать возможность возникновения коррозии и эрозии. На аппараты не должны влиять разность температурных удлинений корпуса и поверхности теплообмена, а также ударные нагрузки.

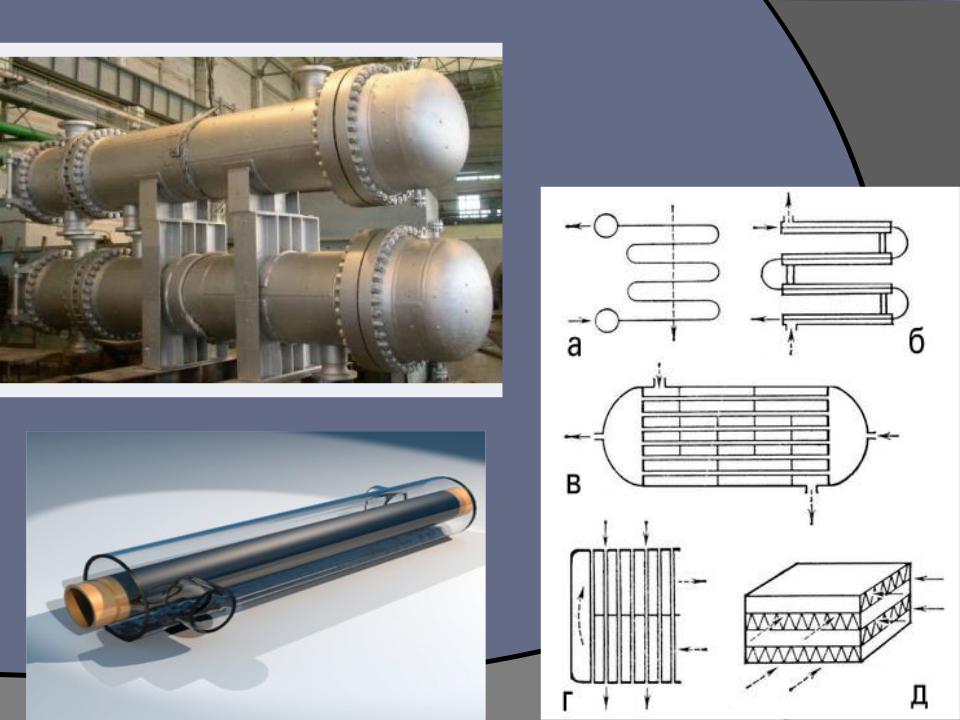

По конструкции судовые теплообменники делятся на два основных типа: кожухотрубные, у которых теплообменные поверхности образуются из гладких или оребренных круглых, овальных и плоскоовальных труб, и пластинчатые — теплообменные поверхности в них образованы из плоских пластин.

Схемы наиболее распространенных кожухотрубных теплообменников приведены на рис. 3.7. Обязательными элементами этих аппаратов являются крышки, кожух, трубные доски, трубки и перегородки.

Рис. 3.7. Схемы кожухотрубных теплообменников: а — с U-об-разными трубками; б — с плавающей трубной доской; в — с подвижной трубной доской и крышкой; г — с двумя неподвижно закрепленными трубными досками; д — с подвижной трубной доской и неподвижной крышкой

1 передняя крышка; 2 — трубная доска; 3 — кожух; 4 — трубки; 5 — задняя крышка; 6 — перегородка

Пластинчатый теплообменник (рис. 3.8) состоит из неподвижной плиты 6, которая прикреплена к несущей балке 1 и стойке 4 для образования жесткой рамы. Прижимная плита 5 подвешена между стойкой и неподвижной плитой. Пакет пластин 2 сжимается между неподвижной и прижимной плитами болтами 3. Каждая пластина (рис. 3.9) снабжена прокладкой, изготовленной из различных материалов в зависимости от проводимых рабочих жидкостей, их температуры и давления. Прокладки 1 смонтированы вдоль края пластин, двойные прокладки 2 — вокруг двух из четырех угловых отверстий в пластинах.

Пакет пластин 2 сжимается между неподвижной и прижимной плитами болтами 3. Каждая пластина (рис. 3.9) снабжена прокладкой, изготовленной из различных материалов в зависимости от проводимых рабочих жидкостей, их температуры и давления. Прокладки 1 смонтированы вдоль края пластин, двойные прокладки 2 — вокруг двух из четырех угловых отверстий в пластинах.

Рис. 3.8. Пластинчатый теплообменник

Рис. 3.9. Пластина

Рис. 3.10. Схема течения жидкостей в пластинчатом теплообменнике

1 — пластина; 2,5 — вход и выход охлаждающей воды; 3,4 — выход и вход охлаждаемой жидкости

Пакет состоит из одинаковых пластин, причем каждая вторая повернута на 180°. Прокладки вокруг угловых отверстий не позволяют одной из рабочих жидкостей попадать в каждое второе пространство между пластинами. За счет этого образуется система параллельных проточных каналов, по которым протекают обе жидкости. На рис. 3.10 приведена схема течения жидкостей в пространствах между пластинами. Обычно обе жидкости проходят через пластинчатый теплообменник противотоком. Трубопроводы подсоединяются к одной неподвижной плите, что дает возможность разбить аппарат для осмотра пластин и прокладок (или заменять отдельные из них) без демонтажа трубопроводов. Модульная конструкция пластинчатого теплообменника позволяет также легко перестраивать аппарат на другую производительность или получать иную поверхность теплообмена увеличением или сокращением числа пластин.

По сравнению с кожухотрубными теплообменниками аппараты пластинчатого типа обладают рядом преимуществ. Толщина пластин, образующих теплопередающую поверхность, равняется 0,6— 0,8 мм, в то время как толщина стенок трубок кожухотрубного теплообменника достигает 1,5—3 мм. Поэтому теплопередающая поверхность аппаратов пластинчатого типа в 2—3 раза меньше. Их масса (без жидкости) в 3—4 раза меньше массы такого же по величине поверхности теплообмена кожухотрубного аппарата. Кроме того, для разборки, мойки и ремонта пластинчатого теплообменника требуется в 2—5 раз меньшая площадь. В аппарате пластинчатого типа объем жидкостей равен 2,5—5 л/м2, что значительно меньше, чем в кожухотрубном аппарате. Поэтому масса пластинчатого теплообменника и в рабочем состоянии меньше массы кожухотрубного.

Кроме того, для разборки, мойки и ремонта пластинчатого теплообменника требуется в 2—5 раз меньшая площадь. В аппарате пластинчатого типа объем жидкостей равен 2,5—5 л/м2, что значительно меньше, чем в кожухотрубном аппарате. Поэтому масса пластинчатого теплообменника и в рабочем состоянии меньше массы кожухотрубного.

Однако пластинчатые теплообменники не нашли широкого применения в судостроении из-за относительно высокой стоимости (пластины из дорогостоящих сплавов), больших затрат на организацию производства и сложной оснастки, применяемой для штамповки пластин, при относительно небольшом количестве требующихся теплообменников; все это в настоящее время делает их производство нерентабельным.

По назначению судовые теплообменники делятся на подогреватели и охладители (воды, топлива, масла, воздуха, пара), конденсаторы, деаэраторы, испарители и водоопреснители.

Классификация теплообменных аппаратов по направлению движения теплоносителей

При разработке теплообменных аппаратов важной задачей является создание максимальной площади поверхности стенки между потоками при минимальном гидравлическом сопротивлении. Для того, чтобы увеличить теплоотдачу, используется оребрение труб и профилирование теплообменных поверхностей. За счёт этого повышается турбулизация потока, которая препятствует загрязнению каналов.

В зависимости от направления движения теплоносителей теплообменные аппараты подразделяются на теплообменники с сонаправленными потоками и противонаправленными потоками (противоточные). В теплообменниках с сонапрвленными средами жидкости попадают внутрь аппарата с одного конца и движутся в одинаковом направлении. Во втором же случае, жидкости поступают в теплообменник с противоположных сторон, и потоки движутся параллельно навстречу друг другу. Теплообменники противотока являются более эффективными, поскольку передают большее количество тепла от одного теплоносителя к другому, более холодному.

Теплообменники с сонаправленным движением потоков

Аппараты с сонаправленными потоками, где жидкости текут параллельно друг другу в одном и том же направлении, на выходе дают только среднюю температуру сред. Вне зависимости от начальных температур нагревающей и нагревающейся жидкостей, они, в конечном итоге, будут иметь одинаковую температуру.

В случае, когда потоки равны, температура жидкостей способна измениться не более, чем на 50%, по сравнению с начальной температурой. При этом, длина теплообменника не имеет значения. На выходе из теплообменного аппарата температуры теплоносителей сравняются, следовательно, передача тепла от одного теплоносителя к другому прекратится.

Если же потоки не равны друг другу, температуры сравняются раньше.

Теплообменники с противонаправленными потоками

В теплообменниках, где горячий и холодный потоки движутся навстречу друг другу по параллельным каналам, температурный градиент сохраняется на всей длине аппарата. В случае равных, умеренных расходов движущихся потоков и оптимальном размере теплообменного аппарата, есть вероятность абсолютного теплообмена между средами. Иными словами, температура одного теплоносителя на выходе из теплообменника будет совпадать с температурой второго теплоносителя на входе и наоборот.

Вернуться к списку материалов

Теплообменные аппараты Lessar

Основная задача теплообменных аппаратов Lessar — воздушное охлаждение хладагента для преобразования его из газовой в жидкую фазу (выносные конденсаторы), либо охлаждение жидкости (воды или водогликолевой смеси), отводящей теплоту конденсации холодильной установки («сухие» охладители). Воздухоохлаждаемые конденсаторы предназначены для выносного монтажа при подсоединении к ним чиллеров, выполненных в модификации «бесконденсаторный агрегат», и прецизионных шкафных кондиционеров с системой непосредственного испарения.

Основной агрегат и выносной конденсатор соединяются между собой магистралями хладагента. «Сухие» охладители (или как их еще называют «драйкулеры») представляют собой высокоэффективные водовоздушные теплообменники. Они обладают целым рядом преимуществ: отсутствие в системе охлаждения разрыва струи и испарения воды, возможность защиты от замерзания при добавлении в воду антифриза.

«Сухие» охладители (или как их еще называют «драйкулеры») представляют собой высокоэффективные водовоздушные теплообменники. Они обладают целым рядом преимуществ: отсутствие в системе охлаждения разрыва струи и испарения воды, возможность защиты от замерзания при добавлении в воду антифриза.

Общее определение теплообменников

Теплообменники представляют собой аппараты, которые передают тепло от одних сред к другим, т.е. передают тепло от горячих теплоносителей к холодным. Существует разнообразие теплообменных аппаратов, которые классифицируются по функциональному и конструктивному признаку, а также по способу передачи тепла. Теплообменники широко используются в химической промышленности, где они применяются в следующих процессах:

- нагревания и охлаждения веществ в различных агрегатных состояниях;

- испарения жидкостей и конденсации паров;

- перегонки и сублимации;

- абсорбции и адсорбции;

- расплавления твердых тел и кристаллизации;

- отвода и подвода тепла при проведении определенных реакций.

Воздушный конденсатор — теплообменный аппарат, важнейший элемент холодильного контура, предназначенный для конденсации хладагента и передающий тепловую энергию от хладагента к окружающей среде, чаще всего воде или воздуху. Сухой охладитель или драйкулер — теплообменный аппарат, применяемый в системах кондиционирования для охлаждения воды, гликолей и других совместимых с медью жидкостей.

Конденсаторы воздушного охлаждения и сухие охладители LESSAR применяются для построения систем кондиционирования и холодоснабжения любой сложности. Такие немаловажные факторы, как применение комплектующих от ведущих мировых производителей, контроль качества сборки, тестирование произведенного оборудования, внедрение инноваций и многолетний опыт производства позволяют гарантировать высокое качество и надежность оборудования LESSAR.

Сухой охладитель или драйкулер — теплообменный аппарат, применяемый в системах кондиционирования для охлаждения воды, гликолей и других совместимых с медью жидкостей.

Сухие охладители LESSAR применяются для построения систем кондиционирования и холодоснабжения любой сложности. Такие немаловажные факторы, как применение комплектующих от ведущих мировых производителей, контроль качества сборки, тестирование произведенного оборудования, внедрение инноваций и многолетний опыт производства позволяют говорить нам о высоком качестве, отличных рабочих характеристиках и надежности оборудования LESSAR.

|

(PDF) Теплообменные аппараты с интенсификацией теплоотдачи

16

НОВЫЕ ТЕХНОЛОГИИ И НАУЧНО-ТЕХНИЧЕСКИЕ РАЗРАБОТКИ В ЭНЕРГЕТИКЕ

по сравнению с гладкотрубной матрицей составило до

17%, а со сферическими выемками по сравнению с

гладкотрубной матрицей увеличения потерь давления

практически не наблюдалось.

Повышение эффективности теплоэнергетики в России

видится во внедрении огромного количества резуль-

татов научных исследований, а также зарубежного

опыта применения интенсификации теплоотдачи для

отечественного теплообменного оборудования. При

этом должны приниматься во внимание основные цели

интенсификации – опережающее увеличение теплоот-

дачи по сравнению с ростом гидросопротивления для

обеспечения энергоэффективности (повышения КПД)

и/ или ресурсоэффективности (минимизация весогаба-

ритных характеристик и металлоемкости) теплообменного

оборудования. Развитие учения об интенсификации

теплоотдачи, в свою очередь, должно происходить на

основе анализа воздействия на пограничный слой и на-

копленной базы по различным типам интенсификаторов

теплообмена, режимам течения и типам теплоносителей,

в направлении разработки конструкций оптимальных

интенсификаторов теплообмена и разработки прорывных

технологий интенсификации теплообмена.

Работа выполнена при государственной поддержке научных исследо-

ваний, проводимых под руководством ведущих ученых в российских

вузах (ведущий ученый — С. Исаев, КНИТУ-КАИ, г. Казань), договор

№ 14.Z50.31.0003, а также по результатам грантов РФФИ №14 08

00049-а, 14-08-03130- мол-а.

ЛИТЕРАТУРА

1. Попов И.А., Махянов Х.М., Гуреев В.М. Физические

основы и промышленное применение интенсификации

теплообмена. Интенсификация теплообмена. Моно-

графия / под общ. ред. Ю. Ф. Гортышова – Казань: Центр

инновационных технологий, 2009. – 560 c.

2. Попов И.А., Гортышов Ю.Ф., Олимпиев В.В. Промыш-

ленное применение интенсификации теплообмена –

современное состояние проблемы (обзор) // Теплоэнер-

гетика. – 2012. – № 1. – С. 3-17.

3. Попов И.А., Яковлев А.Б., Щелчков А.В., Рыжков

Д.В. Повышение эффективности котлоагрегатов по-

средством интенсификации теплообмена // Энергетика

Татарстана. – 2010. – № 3 (19). – С. 31-36.

4. Попов И.А., Яковлев А.Б., Щелчков А.В., Рыжков

Д.В. Интенсификация теплообмена – рациональный

способ повышения эффективности газотрубных котло-

агрегатов // Энергетика Татарстана. – 2010. – № 4 (20).

– С. 8-15.

5. Webb, R. L. Principles of Enhanced Heat Transfer, Wiley,

New York. 1994.

6. Bergles, A. E. Techniques to Enhance Heat Transfer, in

Handbook of Heat Transfer,3rd ed., (Rohsenow W. M.,

Hartnett, J. P., and Cho, Y. I., eds.), McGraw-Hill, New York,

Chap. 11. 1998.

7. Гортышов Ю.Ф., Олимпиев В.В., Попов И.А. Эффек-

тивность промышленно перспективных интенсифика-

торов теплоотдачи // Изв. РАН. Энергетика. – 2002. – №3

– С. 102-118.

8. Леонтьев А. И., Гортышов Ю. Ф., Олимпиев В. В.,

Попов И. А. Эффективные интенсификаторы теплоот-

дачи для ламинарных (турбулентных) потоков в каналах

энергоустановок // Изв. РАН. Энергетика. 2005. – №1. –

Энергетика. 2005. – №1. –

С. 75-91.

9. Леонтьев А.И., Олимпиев В.В. Потенциал энергосбе-

режения различных способов закрутки потока и дискрет-

но-шероховатых каналов (обзор) // Известия Российской

академии наук. Энергетика. – 2010. – № 1. – С. 13-49.

10. Калинин Э. К., Дрейцер Г. А., Копп И. З., и др. Эффек-

тивные поверхности теплообмена. – М.: Энергоатомиздат,

1998. – 407 с.

11. Попов И.А., Щелчков А.В., Яркаев М.З. Теплогидрав-

лические характеристики дискретно-шероховатых труб

на переходных режимах течения // Известия высших

учебных заведений. Авиационная техника. 2013. – № 1. –

С. 61-65.

12. Гортышов Ю.Ф., Попов И.А., Олимпиев В.В., Щелч-

ков А.В., Каськов С.И. Теплогидравлическая эффек-

тивность перспективных способов интенсификации

теплоотдачи в каналах теплообменного оборудования.

Интенсификация теплообмена: монография / под общ.

ред. Ю.Ф. Гортышова. – Казань, Центр инновационных

технологий, 2009. – 530 с.

13. Готовский М.А., Беленький М.Я., Фокин Б.С. Тепло-

отдача и сопротивление при течении в круглой трубе с

интенсификацией регулярной системой сферических

лунок и сферических выступов // Вторая Российск. конф.

«Тепломассобмен и гидродинамика в закрученных потоках». –

М.: МЭИ, 2005. – С.1-9.

14. Manglik R.M., Bergles A.E. Swirl Flow Heat Transfer and

Pressure Drop with Twisted-Tape Inserts//Advances Heat

Transfer. 2002. – Vol. 36. – Р. 183-266.

15. Щукин В.К. Теплообмен и гидродинамика внутренних

потоков в полях массовых сил. – М.: Машиностроение,

1970. – 331 с.

16. Щукин В.К., Халатов А.А. Теплообмен, массообмен и

гидродинамика закрученных потоков в осесимметрич-

ных каналах. – М.: Машиностроение, 1982. – 200 с.

17. Халатов А.А. Теория и практика закрученных потоков.

– Киев: Наук. думка, 1989. – 302 с.

18. Гильфанов К.Х., Кесарев В.С., Адиева Э.Ю. Нейро-

Гильфанов К.Х., Кесарев В.С., Адиева Э.Ю. Нейро-

сетевое моделирование характеристик поверхностных

интенсификаторов теплообмена // Энергетика Татарста-

на. – 2011. – № 1 (21). – С. 30-32.

19. Муравьев А.В., Мозговой Н.В., Дроздов И.Г. Влияние

геометрических турбулизаторов на образование от-

ложений в ТОА // XVI Школа–семинар молодых ученых

и специалистов под руководством академика РАН А.И.

Леонтьева / Проблемы газодинамики и тепломассообмена в

энергоустановках. – СПб: МЭИ, 2007. – Т.2. – С.428-430.

20. Дрейцер Г.А. О некоторых проблемах создания высо-

коэффективных трубчатых теплообменных аппаратов

// Новости теплоснабжения. – 2004. – №5. – С. 37-43.

Общие сведения о теплообменниках — типы, конструкции, применение и руководство по выбору

Крупным планом часть теплообменника вода-воздух.Изображение предоставлено: Alaettin YILDIRIM / Shutterstock.com

Теплообменники — это устройства, предназначенные для передачи тепла между двумя или более жидкостями, то есть жидкостями, парами или газами, с разными температурами. В зависимости от типа используемого теплообменника процесс теплопередачи может быть газ-газ, жидкость-газ или жидкость-жидкость и происходить через твердый сепаратор, который предотвращает смешивание текучих сред, или прямой поток жидкости. контакт.Другие характеристики конструкции, включая конструкционные материалы и компоненты, механизмы теплопередачи и конфигурации потока, также помогают классифицировать и классифицировать типы доступных теплообменников. Эти теплообменные устройства находят применение в самых разных отраслях промышленности, они спроектированы и изготовлены для использования в процессах как нагрева, так и охлаждения.

Эта статья посвящена теплообменникам, исследует их различные конструкции и типы и объясняет их соответствующие функции и механизмы.Кроме того, в этой статье приводятся рекомендации по выбору и общие области применения для каждого типа теплообменного устройства.

Термодинамика теплообменника

Конструкция теплообменника — это упражнение в термодинамике, науке, изучающей поток тепловой энергии, температуру и взаимосвязь с другими формами энергии. Чтобы понять термодинамику теплообменника, хорошей отправной точкой является изучение трех способов передачи тепла — теплопроводности, конвекции и излучения.В следующих разделах представлен обзор каждого из этих режимов теплопередачи.

Проводимость

Проводимость — это передача тепловой энергии между материалами, находящимися в контакте друг с другом. Температура — это мера средней кинетической энергии молекул в материале — более теплые объекты (которые имеют более высокую температуру) демонстрируют большее молекулярное движение. Когда более теплый объект соприкасается с более холодным объектом (тем, который имеет более низкую температуру), происходит передача тепловой энергии между двумя материалами, при этом более холодный объект получает больше энергии, а более теплый объект становится менее энергичным.Этот процесс будет продолжаться до тех пор, пока не будет достигнуто тепловое равновесие.

Скорость, с которой тепловая энергия передается в материале за счет теплопроводности, определяется следующим выражением:

В этом выражении Q представляет количество тепла, передаваемого через материал во времени t , ΔT — разница температур между одной стороной материала и другой (температурный градиент), A — это площадь поперечного сечения материала, а d — толщина материала.Константа k известна как теплопроводность материала и является функцией внутренних свойств материала и его структуры. Воздух и другие газы обычно имеют низкую теплопроводность, в то время как неметаллические твердые вещества показывают более высокие значения, а металлические твердые тела обычно показывают самые высокие значения.

Конвекция

Конвекция — это передача тепловой энергии от поверхности за счет движения нагретой жидкости, такой как воздух или вода.Большинство жидкостей расширяются при нагревании и, следовательно, становятся менее плотными и поднимаются по сравнению с другими более холодными частями жидкости. Итак, когда воздух в комнате нагревается, он поднимается к потолку, потому что он теплее и менее плотный, и передает тепловую энергию, когда сталкивается с более холодным воздухом в комнате, затем становится более плотным и снова падает на пол. Этот процесс создает поток естественной или свободной конвекции. Конвекция также может происходить за счет так называемой принудительной или вспомогательной конвекции, например, когда нагретая вода перекачивается по трубе, например, в системе водяного отопления.

Для свободной конвекции скорость передачи тепла выражается законом охлаждения Ньютона:

Где Q-точка — скорость передачи тепла, h c — коэффициент конвективной теплопередачи, A — площадь поверхности, на которой происходит процесс конвекции, а ΔT — разница температур между поверхность и жидкость. Коэффициент конвективной теплопередачи h c является функцией свойств жидкости, подобной теплопроводности материала, упомянутого ранее в отношении теплопроводности.

Радиация

Тепловое излучение — это механизм передачи тепловой энергии, который включает в себя излучение электромагнитных волн от нагретой поверхности или объекта. В отличие от теплопроводности и конвекции, тепловому излучению не требуется промежуточная среда для переноса энергии волны. Все объекты, температура которых выше абсолютного нуля (-273,15 o C), излучают тепловое излучение в обычно широком спектральном диапазоне.

Чистая скорость радиационных потерь тепла может быть выражена с помощью закона Стефана-Больцмана следующим образом:

, где Q — теплоотдача в единицу времени, T ч — температура горячего объекта (в абсолютных единицах, o K), T c — температура более холодного окружения. (также в абсолютных единицах, o K), σ — постоянная Стефана-Больцмана (значение которой равно 5.6703 x 10 -8 Вт / м 2 K 4 ). Термин, представленный как ε , представляет собой коэффициент излучения материала и может иметь значение от 0 до 1, в зависимости от характеристик материала и его способности отражать, поглощать или передавать излучение. Это также функция температуры материала.

Основные принципы теплообменников

Независимо от типа и конструкции, все теплообменники работают в соответствии с одними и теми же фундаментальными принципами, а именно нулевым, первым и вторым законами термодинамики, которые описывают и диктуют перенос или «обмен» тепла от одной жидкости к другой.

- Нулевой закон термодинамики гласит, что термодинамические системы, находящиеся в тепловом равновесии, имеют одинаковую температуру. Более того, если каждая из двух систем находится в тепловом равновесии с третьей системой, то две первые системы должны быть в равновесии друг с другом; таким образом, все три системы имеют одинаковую температуру. Этот закон, предшествующий трем другим законам термодинамики по порядку, но не в развитии, не только выражает тепловое равновесие как переходное свойство, но также определяет понятие температуры и устанавливает ее как измеримое свойство термодинамических систем.

- Первый закон термодинамики основан на нулевом законе, устанавливая внутреннюю энергию ( U ) как еще одно свойство термодинамических систем и указывая влияние тепла и работы на внутреннюю энергию системы и энергию окружающей среды. Кроме того, первый закон, также называемый законом обмена энергией, по сути, гласит, что энергия не может быть создана или уничтожена, а только передана другой термодинамической системе или преобразована в другую форму (например,г., обогревать или работать).

Например, если тепло поступает в систему из окружающей среды, происходит соответствующее увеличение внутренней энергии системы и уменьшение энергии окружающей среды. Этот принцип можно проиллюстрировать следующим уравнением, где ΔU система представляет внутреннюю энергию системы, а ΔU среда представляет внутреннюю энергию окружающей среды:

- Второй закон термодинамики устанавливает энтропию ( S ) как дополнительное свойство термодинамических систем и описывает естественную и неизменную тенденцию Вселенной и любой другой замкнутой термодинамической системы к увеличению энтропии с течением времени.Этот принцип можно проиллюстрировать следующим уравнением, где ΔS представляет собой изменение энтропии, ΔQ представляет собой изменение тепла, добавляемого к системе, а T представляет собой абсолютную температуру: Он также используется для объяснения тенденции двух изолированных систем — когда они могут взаимодействовать и свободны от всех других влияний — двигаться к термодинамическому равновесию. Как установлено вторым законом, энтропия может только увеличиваться, но не уменьшаться; следовательно, каждая система по мере увеличения энтропии неизменно движется к наивысшему значению, достижимому для указанной системы.При этом значении система достигает состояния равновесия, при котором энтропия больше не может увеличиваться (поскольку она максимальна) или уменьшаться, поскольку это действие нарушит Второй закон. Следовательно, единственные возможные изменения системы — это те, в которых энтропия не претерпевает изменений (то есть отношение тепла, добавленного или отведенного к системе, к абсолютной температуре остается постоянным).

В целом эти принципы определяют основные механизмы и операции теплообменников; Нулевой закон устанавливает температуру как измеримое свойство термодинамических систем, Первый закон описывает обратную зависимость между внутренней энергией системы (и ее преобразованными формами) и энергией окружающей среды, а Второй закон выражает тенденцию двух взаимодействующих систем к двигаться к тепловому равновесию.Таким образом, теплообменники функционируют, позволяя жидкости более высокой температуры ( F 1 ) взаимодействовать — прямо или косвенно — с жидкостью более низкой температуры ( F 2 ), что позволяет тепло для передачи от F 1 к F 2 для перехода к равновесию. Эта передача тепла приводит к снижению температуры для F 1 и увеличению температуры для F 2 .В зависимости от того, нацелено ли приложение на нагрев или охлаждение жидкости, этот процесс (и устройства, которые его используют) можно использовать для направления тепла к системе или от нее, соответственно.

Расчетные характеристики теплообменника

Как указано выше, все теплообменники работают по одним и тем же основным принципам. Однако эти устройства можно классифицировать и классифицировать по-разному в зависимости от их конструктивных характеристик. К основным характеристикам, по которым можно отнести теплообменники, относятся:

- Конфигурация потока

- Способ строительства

- Механизм теплопередачи

Конфигурация потока

Конфигурация потока, также называемая устройством потока, теплообменника относится к направлению движения текучих сред внутри теплообменника относительно друг друга.В теплообменниках используются четыре основных конфигурации потока:

- Попутный поток

- Противоток

- Поперечный поток

- Гибридный поток

Попутный поток

Теплообменники с прямоточным потоком , также называемые теплообменниками с параллельным потоком, представляют собой теплообменные устройства, в которых жидкости движутся параллельно и в одном направлении друг с другом. Хотя такая конфигурация обычно приводит к более низкой эффективности, чем устройство противотока, она также обеспечивает максимальную тепловую однородность по стенкам теплообменника.

Противоток

Противоточные теплообменники , также известные как противоточные теплообменники, спроектированы таким образом, что жидкости движутся антипараллельно (т. Е. Параллельно, но в противоположных направлениях) друг другу внутри теплообменника. Наиболее часто используемая из конфигураций потока, устройство противотока обычно демонстрирует наивысшую эффективность, поскольку оно обеспечивает наибольшую теплопередачу между жидкостями и, следовательно, наибольшее изменение температуры.

Поперечный поток

В теплообменниках перекрестного тока жидкости текут перпендикулярно друг другу. Эффективность теплообменников, в которых используется такая конфигурация потока, находится между противоточными и прямоточными теплообменниками.

Гибридный поток

Теплообменники с гибридным потоком демонстрируют некоторую комбинацию характеристик ранее упомянутых конфигураций потока. Например, конструкции теплообменников могут использовать несколько каналов и устройств (например.g., как противоточные, так и перекрестные потоки) в одном теплообменнике. Эти типы теплообменников обычно используются с учетом ограничений приложения, таких как пространство, бюджетные затраты или требования к температуре и давлению.

На рисунке 1 ниже показаны различные доступные конфигурации потока, включая конфигурацию с перекрестным / противотоком, которая является примером конфигурации гибридного потока.

Рисунок 1 — Конфигурации потока теплообменникаМетод строительства

В то время как в предыдущем разделе теплообменники были классифицированы на основе типа используемой конфигурации потока, в этом разделе они классифицируются на основе их конструкции.Конструктивные характеристики, по которым можно классифицировать эти устройства, включают:

- Рекуперативное против регенеративного

- Прямое против косвенного

- Статическое и динамическое

- Типы используемых компонентов и материалов

Рекуперативная и регенеративная

Теплообменники можно разделить на рекуперативные теплообменники и рекуперативные теплообменники.

Разница между рекуперативными и регенеративными системами теплообменников заключается в том, что в рекуперативных теплообменниках (обычно называемых рекуператорами) каждая жидкость одновременно протекает через свой собственный канал внутри теплообменника.С другой стороны, регенеративных теплообменников , также называемых емкостными теплообменниками или регенераторами, поочередно позволяют более теплым и более холодным жидкостям проходить через один и тот же канал. И рекуператоры, и регенераторы могут быть далее разделены на различные категории теплообменников, такие как прямые или косвенные, статические или динамические, соответственно. Из двух указанных типов рекуперативные теплообменники чаще используются в промышленности.

Прямая и косвенная

Рекуперативные теплообменники используют процессы прямой или косвенной контактной передачи для обмена теплом между жидкостями.

В теплообменниках прямого контакта жидкости не разделяются внутри устройства, а тепло передается от одной жидкости к другой посредством прямого контакта. С другой стороны, в непрямых теплообменниках жидкости остаются отделенными друг от друга теплопроводными компонентами, такими как трубы или пластины, на протяжении всего процесса теплопередачи. Компоненты сначала получают тепло от более теплой жидкости, когда она течет через теплообменник, а затем передают тепло более холодной жидкости, когда она течет через теплообменник.Некоторые из устройств, в которых используются процессы прямого контактного переноса, включают градирни и паровые инжекторы, в то время как устройства, в которых используются процессы косвенного контактного переноса, включают трубчатые или пластинчатые теплообменники.

Статическая и динамическая

Существует два основных типа регенеративных теплообменников — статические теплообменники и динамические теплообменники. В статических регенераторах (также известных как регенераторы с неподвижным слоем) материал и компоненты теплообменника остаются неподвижными при прохождении жидкости через устройство, в то время как в динамических регенераторах материал и компоненты перемещаются в процессе теплопередачи.Оба типа подвержены риску перекрестного загрязнения между потоками текучей среды, что требует тщательного проектирования во время производства.

В одном из примеров статического типа более теплая жидкость проходит через один канал, в то время как более холодная жидкость проходит через другой в течение фиксированного периода времени, в конце которого с помощью быстродействующих клапанов происходит реверсирование потока, так что два жидкости переключают каналы. В примере динамического типа обычно используется вращающийся теплопроводный компонент (например,g., барабан), через который непрерывно протекают более теплые и более холодные жидкости, хотя и отдельными, изолированными секциями. По мере вращения компонента любая заданная секция поочередно проходит через потоки более теплого пара и более холодного пара, позволяя компоненту поглощать тепло от более теплой жидкости и передавать тепло более холодной жидкости при прохождении через нее. На рисунке 2 ниже показан процесс теплопередачи в регенераторе роторного типа с противоточной конфигурацией.

Рисунок 2 — Теплообмен в регенераторе роторного типаКомпоненты и материалы теплообменника

В теплообменниках можно использовать несколько типов компонентов, а также широкий спектр материалов, из которых они изготовлены.Используемые компоненты и материалы зависят от типа теплообменника и его предполагаемого применения.

Некоторые из наиболее распространенных компонентов, используемых для создания теплообменников, включают кожухи, трубки, спиральные трубки (змеевики), пластины, ребра и адиабатические колеса. Более подробная информация о том, как эти компоненты работают в теплообменнике, будет предоставлена в следующем разделе (см. Типы теплообменников).

В то время как металлы очень подходят — и широко используются — для изготовления теплообменников из-за их высокой теплопроводности, как в случае теплообменников из меди, титана и нержавеющей стали, другие материалы, такие как графит, керамика, композиты или пластмассы , может дать большие преимущества в зависимости от требований приложения теплопередачи.

Рисунок 3 — Классификация теплообменников по конструкции Примечания: * Теплообменные устройства, перечисленные под строительной классификацией, являются лишь небольшой частью из имеющихся.** Представленная классификация соответствует данным, опубликованным на Thermopedia.com.

Механизм теплопередачи

В теплообменниках используются два типа механизмов теплопередачи — однофазный или двухфазный.

В однофазных теплообменниках жидкости не претерпевают никаких фазовых превращений в процессе теплопередачи, что означает, что как более теплые, так и более холодные жидкости остаются в том же состоянии вещества, в котором они попали в теплообменник.Например, в приложениях теплопередачи вода-вода более теплая вода теряет тепло, которое затем передается более холодной воде и не превращается в газ или твердое вещество.

С другой стороны, в двухфазных теплообменниках жидкости действительно испытывают фазовый переход во время процесса теплопередачи. Фазовое изменение может происходить в одной или обеих участвующих текучих средах, приводя к переходу из жидкости в газ или из газа в жидкость. Обычно устройства, в которых используется двухфазный механизм теплопередачи, требуют более сложных конструктивных решений, чем устройства, в которых используется однофазный механизм теплопередачи.Некоторые из доступных типов двухфазных теплообменников включают бойлеры, конденсаторы и испарители.

Типы теплообменников

Исходя из указанных выше конструктивных характеристик, доступно несколько различных вариантов теплообменников. Некоторые из наиболее распространенных вариантов, используемых в промышленности, включают:

- Кожухотрубные теплообменники

- Двухтрубный теплообменник

- Пластинчатые теплообменники

- Конденсаторы, испарители и котлы

Кожухотрубные теплообменники

Наиболее распространенный тип теплообменников, кожухотрубных теплообменников состоит из одной трубы или ряда параллельных трубок (т.е. пучок труб), заключенный в герметичный цилиндрический сосуд высокого давления (т.е. оболочку). Конструкция этих устройств такова, что одна жидкость протекает через меньшую трубку (и), а другая жидкость течет вокруг ее / их внешней (их) стороны и между ними / ими внутри герметичной оболочки. Другие конструктивные характеристики, доступные для этого типа теплообменника, включают ребристые трубы, одно- или двухфазную теплопередачу, противоток, прямоточный или перекрестный поток, а также одно-, двух- или многопроходные конфигурации.

Некоторые из доступных типов кожухотрубных теплообменников включают спиральные змеевики и двухтрубные теплообменники, а некоторые из применений включают предварительный нагрев, охлаждение масла и производство пара.

Пучок труб теплообменника крупным планом.Изображение предоставлено: Антон Москвитин / Shutterstock.com

Двухтрубный теплообменник

Кожухотрубный теплообменник, двухтрубные теплообменники используют простейшую конструкцию и конфигурацию теплообменника, состоящую из двух или более концентрических цилиндрических труб или трубок (одна большая труба и одна или несколько меньших трубок).Согласно конструкции всех кожухотрубных теплообменников, одна жидкость протекает через меньшую трубу (и), а другая жидкость течет вокруг меньшей трубы (ов) внутри большей трубы.

Требования к конструкции двухтрубных теплообменников включают характеристики рекуперативного и косвенного типов, упомянутых ранее, поскольку жидкости остаются разделенными и текут по своим каналам на протяжении всего процесса теплопередачи. Однако существует некоторая гибкость в конструкции двухтрубных теплообменников, поскольку они могут быть спроектированы с прямоточным или противоточным потоком и использоваться модульно в последовательной, параллельной или последовательно-параллельной конфигурации внутри системы.Например, на рисунке 4 ниже показан перенос тепла в изолированном двухтрубном теплообменнике с прямоточной конфигурацией.

Рисунок 4 — Теплообмен в двухтрубном теплообменникеПластинчатые теплообменники

Пластинчатые теплообменники, также называемые пластинчатыми теплообменниками, состоят из нескольких тонких гофрированных пластин, связанных вместе. Каждая пара пластин создает канал, по которому может течь одна жидкость, и пары уложены друг на друга и прикреплены — с помощью болтов, пайки или сварки — так, что между парами создается второй канал, через который может течь другая жидкость.

Стандартная пластинчатая конструкция также доступна с некоторыми вариациями, например пластинчато-ребристыми или пластинчатыми теплообменниками. Пластинчато-ребристые теплообменники используют ребра или распорки между пластинами и позволяют использовать несколько конфигураций потока и более двух потоков жидкости, проходящих через устройство. Пластинчатые теплообменники с подушками оказывают давление на пластины, чтобы повысить эффективность теплопередачи по поверхности пластины. Некоторые из других доступных типов включают пластинчатые и рамные, пластинчатые и кожухо-спиральные теплообменники.

Пластинчатый теплообменник крупным планом.Кредит изображения: withGod / Shutterstock.com

Конденсаторы, испарители и котлы

Котлы, конденсаторы и испарители — это теплообменники, в которых используется двухфазный механизм теплопередачи. Как упоминалось ранее, в двухфазных теплообменниках одна или несколько текучих сред претерпевают фазовое изменение во время процесса теплопередачи, переходя либо из жидкости в газ, либо из газа в жидкость.

Конденсаторы — это теплообменные устройства, которые забирают нагретый газ или пар и охлаждают его до точки конденсации, превращая газ или пар в жидкость.С другой стороны, в испарителях и котлах процесс теплопередачи переводит жидкости из жидкой формы в газообразную или парообразную.

Другие варианты теплообменников

Теплообменники используются во множестве областей применения в самых разных отраслях промышленности. Следовательно, существует несколько вариантов теплообменников, каждый из которых соответствует требованиям и спецификациям конкретного применения. Помимо упомянутых выше вариантов, доступны другие типы, включая теплообменники с воздушным охлаждением, теплообменники с вентиляторным охлаждением и теплообменники с адиабатическим колесом.

Рекомендации по выбору теплообменника

Несмотря на то, что существует широкий спектр теплообменников, пригодность каждого типа (и его конструкции) для передачи тепла между жидкостями зависит от технических характеристик и требований области применения. Эти факторы в значительной степени определяют оптимальную конструкцию желаемого теплообменника и влияют на соответствующие расчеты номинальных характеристик и размеров.

Некоторые из факторов, которые профессионалы отрасли должны учитывать при проектировании и выборе теплообменника, включают:

- Тип жидкостей, поток жидкости и их свойства

- Требуемая тепловая мощность

- Ограничения по размеру

- Стоимость

Тип жидкости, поток и свойства

Конкретный тип жидкостей — e.г., воздух, вода, масло и т. д. — задействованные, а также их физические, химические и термические свойства — например, фаза, температура, кислотность или щелочность, давление и скорость потока и т. д. — помогают определить конфигурацию потока и наиболее подходящую конструкцию. для этого конкретного приложения теплопередачи.

Например, если речь идет о коррозионных жидкостях, жидкостях с высокой температурой или под высоким давлением, конструкция теплообменника должна выдерживать высокие нагрузки в процессе нагрева или охлаждения. Одним из методов выполнения этих требований является выбор конструкционных материалов, обладающих желаемыми свойствами: графитовые теплообменники демонстрируют высокую теплопроводность и коррозионную стойкость, керамические теплообменники могут выдерживать температуры, превышающие точки плавления многих обычно используемых металлов, а пластиковые теплообменники обеспечивают высокую теплопроводность и устойчивость к коррозии. недорогая альтернатива, которая сохраняет умеренную степень коррозионной стойкости и теплопроводности.

Керамический теплообменникИзображение предоставлено: CG Thermal

Другой метод заключается в выборе конструкции, подходящей для свойств жидкости: пластинчатые теплообменники могут работать с жидкостями от низкого до среднего давления, но с более высокими расходами, чем другие типы теплообменников, а двухфазные теплообменники необходимы при работе с жидкостями, которые требуют фазового перехода в процессе теплопередачи. Другие свойства текучей среды и потока текучей среды, которые специалисты отрасли могут учитывать при выборе теплообменника, включают вязкость текучей среды, характеристики загрязнения, содержание твердых частиц и присутствие водорастворимых соединений.

Тепловые выходы

Тепловая мощность теплообменника относится к количеству тепла, передаваемому между жидкостями, и соответствующему изменению температуры в конце процесса теплопередачи. Передача тепла внутри теплообменника приводит к изменению температуры в обеих жидкостях, понижая температуру одной жидкости при отводе тепла и повышая температуру другой жидкости при добавлении тепла. Желаемая тепловая мощность и скорость теплопередачи помогают определить оптимальный тип и конструкцию теплообменника, поскольку некоторые конструкции теплообменников предлагают более высокие скорости теплопередачи и могут выдерживать более высокие температуры, чем другие конструкции, хотя и с более высокой стоимостью.

Ограничения по размеру

После выбора оптимального типа и конструкции теплообменника распространенной ошибкой является покупка слишком большого для данного физического пространства. Часто более разумно приобрести теплообменное устройство такого размера, который оставляет место для дальнейшего расширения или добавления, чем выбирать тот, который полностью охватывает пространство. Для применений с ограниченным пространством, например, в самолетах или автомобилях, компактные теплообменники обеспечивают высокую эффективность теплопередачи в меньших и более легких решениях.Эти теплообменные устройства характеризуются высоким отношением площади поверхности теплообмена к объему, поэтому доступны несколько вариантов этих теплообменных устройств, в том числе компактные пластинчатые теплообменники. Как правило, эти устройства имеют отношение ≥700 м 2 / м 3 для газо-газовых приложений и ≥400 м 2 / м 3 для жидкости-к-газу. газовые приложения.

Стоимость

Стоимость теплообменника включает не только начальную цену оборудования, но также затраты на установку, эксплуатацию и техническое обслуживание в течение всего срока службы устройства.Несмотря на то, что необходимо выбрать теплообменник, который эффективно удовлетворяет требованиям приложений, также важно учитывать общие затраты на выбранный теплообменник, чтобы лучше определить, стоит ли оно вложенных средств. Например, изначально дорогой, но более прочный теплообменник может привести к снижению затрат на техническое обслуживание и, следовательно, к меньшим общим расходам в течение нескольких лет, в то время как более дешевый теплообменник может быть изначально менее дорогим, но потребует нескольких ремонтов и замен. в те же сроки.

Оптимизация конструкции

Проектирование оптимального теплообменника для конкретного применения (с конкретными спецификациями и требованиями, указанными выше) включает определение изменения температуры жидкостей, коэффициента теплопередачи и конструкции теплообменника и их соотнесение со скоростью теплопередачи. . Две основные проблемы, которые возникают при достижении этой цели, — это расчет номинальных характеристик и размеров устройства.

Рейтинг относится к расчету тепловой эффективности (т.е., КПД) теплообменника заданной конструкции и размера, включая скорость теплопередачи, количество тепла, передаваемого между жидкостями и соответствующее изменение температуры, а также общий перепад давления на устройстве. Определение размеров относится к расчету требуемых общих размеров теплообменника (т. Е. Площади поверхности, доступной для использования в процессе теплопередачи), включая длину, ширину, высоту, толщину, количество компонентов, геометрию и расположение компонентов, и т.п., для приложения с заданными техническими характеристиками и требованиями. Конструктивные характеристики теплообменника — например, конфигурация потока, материал, компоненты конструкции, геометрия и т. Д. — влияют как на номинальные характеристики, так и на расчет размеров. В идеале, оптимальная конструкция теплообменника для конкретного применения находит баланс (с факторами, оптимизированными в соответствии с указаниями разработчика) между номинальной мощностью и размером, который удовлетворяет технологическим спецификациям и требованиям при минимально необходимых затратах.

Применение теплообменников

Теплообменники — это устройства, используемые в промышленности как для нагрева, так и для охлаждения.Доступны несколько вариантов теплообменников, которые находят применение в самых разных отраслях промышленности, в том числе:

В таблице 1 ниже указаны некоторые из общих отраслей промышленности и применения ранее упомянутых типов теплообменников.

Таблица 1 — Отрасли и области применения теплообменников по типамТип теплообменника | Общие отрасли промышленности и приложения |

Кожух и трубка |

|

Двойная труба |

|

Пластина |

|

Конденсаторы |

|

Испарители / Котлы |

|

с воздушным охлаждением / вентиляторным охлаждением |

|

Адиабатическое колесо |

|

Компактный |

|

Сводка

Это руководство дает общее представление о теплообменниках, доступных конструкциях и типах, их применениях и особенностях использования. Дополнительная информация о покупке теплообменников доступна в Руководстве по покупке теплообменников Thomas.

Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим руководствам и официальным документам Thomas или посетите платформу Thomas Supplier Discovery Platform, где вы найдете информацию о более чем 500 000 коммерческих и промышленных поставщиков.

Источники

- https://www.engr.mun.ca/~yuri/Courses/MechanicalSystems/HeatExchangers.pdf

- http://sky.kiau.ac.ir

- http://web.mit.edu/16.unified/www/SPRING/propulsion/notes/node131.html

- http://web.mit.edu/16.unified/www/FALL/thermodynamics/notes/node30.html

- https://www.thomasnet.com/knowledge/white-paper/speciality-heat-exchangers-101

- https://www.livescience.com/50833-zeroth-law-thermodynamics.html

- https: // курсы.lumenlearning.com/introchem/chapter/the-three-laws-of-thermodynamics/

- https://chem.libretexts.org

- http://physicalworld.org

- https://link.springer.com

- https://thefreeanswer.com/question/regenerative-heat-exchanger-static-type-regenerative-heat-exchanger-differ-dynamic-type/

- http://hedhme.com

- https://www.kau.edu.sa/Files/0052880/Subjects/GuideLinesAndPracticeForThermalDesignOfHeatExchangersN2.pdf

- https: // www.scribd.com/doc/132/Boilers-Evaporators-Condensers-Kakac

Прочие изделия из теплообменников

Больше из Process Equipment

Как работают теплообменники

Для жидкостей, содержащих частицы, доступны два решения:

- Пластина с низкой точкой контакта, широкая струя, которая может работать с продуктом с большим количеством частиц.

- Пластины с широким зазором, которые могут перемещать все больше и больше твердых частиц.

Оба позволяют частицам проходить сквозь них, сводя к минимуму засорение.

Как работают кожухотрубные теплообменники

Вместо передачи тепла через параллельные пластины, кожухотрубные теплообменники передают тепло между пучком трубок, окруженным большим корпусом корпуса. Жидкости, проходящие по трубкам, обмениваются теплом с текучими средами, которые текут по трубкам, заключенным в оболочку.

Поскольку диаметр трубок обычно больше, чем зазор между пластинами в пластинчатых теплообменниках, кожухотрубные теплообменники подходят для применений, в которых продукт более вязкий (устойчивый к течению) или содержит твердые частицы высокой плотности. Максимальный размер частиц зависит от диаметра трубки. Трубчатые теплообменники обычно могут работать дольше между чистками, чем пластинчатые теплообменники при сверхвысоких температурах.

Основной принцип кожухотрубок перемещает продукт через пучок параллельных трубок с нагревательной жидкостью между трубками и вокруг них.

Концентрический трубчатый теплообменник имеет трубы разного диаметра, расположенные концентрически внутри друг друга, что особенно эффективно при нагревании или охлаждении, поскольку нагревающие / охлаждающие жидкости текут по обеим сторонам трубок с продуктом.Трубки с продуктом могут иметь размер, соответствующий требованиям по вязкости и содержанию твердых частиц. Концентрическая трубка особенно подходит для высоковязких неньютоновских жидкостей, вязкость которых изменяется под давлением (шампунь, лак для ногтей, кетчуп).

Как и в случае теплообменников других конструкций, кожухотрубные теплообменники сконструированы таким образом, чтобы продукт и нагревательные / охлаждающие жидкости текли в противоположных направлениях. Например, холодный жидкий продукт перемещается в теплообменнике справа налево, в то время как нагревающая жидкость движется слева направо по трубкам продукта. Противоточная конфигурация использует преимущества максимальной разницы температур для более эффективной теплопередачи.

Фармацевтическая линейка кожухотрубных теплообменников одного производителя работает при давлении до 10 бар и рабочей температуре 150 ° C. Типичные области применения кожухотрубных теплообменников включают системы обработки воды (например, для впрыска или очистки) и системы CIP.

ТЕПЛООБМЕННИКИ

Теплообменник — это устройство, используемое для передачи тепла между двумя или более жидкостями.Жидкости могут быть одно- или двухфазными и, в зависимости от типа теплообменника, могут быть разделены или находиться в прямом контакте. Устройства, включающие источники энергии, такие как стержни ядерного топлива или огневые нагреватели, обычно не считаются теплообменниками, хотя многие принципы, заложенные в их конструкции, одинаковы.

Чтобы обсудить теплообменники, необходимо дать некоторую форму категоризации. Обычно используются два подхода. Первый рассматривает конфигурацию потока в теплообменнике, а второй основан на классификации типа оборудования, прежде всего, по конструкции.Оба рассмотрены здесь.

Классификация теплообменников по конфигурации потока

Существует четыре основных конфигурации потока:

На рисунке 1 показан идеализированный противоточный теплообменник, в котором две жидкости текут параллельно друг другу, но в противоположных направлениях. Этот тип устройства потока позволяет максимально изменить температуру обеих жидкостей и, следовательно, является наиболее эффективным (где эффективность — это количество фактически переданного тепла по сравнению с теоретическим максимальным количеством тепла, которое может быть передано).

Рисунок 1. Противоток.

В прямоточных теплообменниках потоки текут параллельно друг другу и в том же направлении, как показано на рисунке 2. Это менее эффективно, чем противоточный поток, но обеспечивает более равномерную температуру стенок.

Рисунок 2. Попутный поток.

По эффективности теплообменники с перекрестным потоком занимают промежуточное положение между противоточными и параллельными теплообменниками. В этих установках потоки текут под прямым углом друг к другу, как показано на рисунке 3.

Рисунок 3. Поперечный поток.

В промышленных теплообменниках часто встречаются гибриды вышеуказанных проточных типов. Примерами являются комбинированные теплообменники с поперечным / противотоком и многопроходные теплообменники. (См., Например, рисунок 4.)

Рис. 4. Перекрестный / противоточный поток.

Классификация теплообменников по конструкции

В этом разделе теплообменники классифицируются в основном по их конструкции, Garland (1990) (см. Рисунок 5).Первый уровень классификации состоит в том, чтобы разделить типы теплообменников на рекуперативные и регенеративные. Рекуперативный теплообменник имеет отдельные пути потока для каждой жидкости, и жидкости протекают одновременно через теплообменник, обмениваясь теплом через стенку, разделяющую пути потока. Регенеративный теплообменник имеет единственный путь потока, по которому попеременно проходят горячие и холодные жидкости.

Рисунок 5. Классификация теплообменников.

Регенеративные теплообменники

В регенеративном теплообменнике путь потока обычно состоит из матрицы, которая нагревается, когда горячая жидкость проходит через нее (это известно как «горячий обдув»).Это тепло затем передается холодной жидкости, когда она протекает через матрицу («холодный удар»). Регенеративные теплообменники иногда называют емкостными теплообменниками . Хороший обзор регенераторов дает Walker (1982).

Регенераторы в основном используются для рекуперации тепла газа / газа на электростанциях и других энергоемких отраслях. Два основных типа регенераторов — статические и динамические. Оба типа регенераторов являются кратковременными в эксплуатации, и, если при их проектировании не уделить должного внимания, обычно происходит перекрестное загрязнение горячего и холодного потоков.Однако использование регенераторов, вероятно, расширится в будущем, поскольку предпринимаются попытки повысить энергоэффективность и утилизировать больше низкопотенциального тепла. Однако, поскольку регенеративные теплообменники, как правило, используются для специальных применений, рекуперативные теплообменники более распространены.

Рекуперативные теплообменники

Существует много типов рекуперативных теплообменников, которые в широком смысле можно сгруппировать в непрямой контакт, прямой контакт и специальные. В теплообменниках с косвенным контактом теплоносители разделяются с помощью трубок, пластин и т. Д.. Теплообменники с прямым контактом не разделяют жидкости, обмениваясь теплом, и фактически полагаются на то, что жидкости находятся в тесном контакте.

В этом разделе кратко описаны некоторые из наиболее распространенных типов теплообменников, которые расположены в соответствии с классификацией, приведенной на рисунке 5.

В этом типе пары разделены стенкой, обычно металлической. Примерами являются трубчатые теплообменники, см. Рисунок 6, и пластинчатые теплообменники, см. Рисунок 7.

Трубчатые теплообменники очень популярны из-за гибкости, которую проектировщик должен учитывать в широком диапазоне давлений и температур.Трубчатые теплообменники можно разделить на несколько категорий, из которых кожухотрубные теплообменники являются наиболее распространенными.

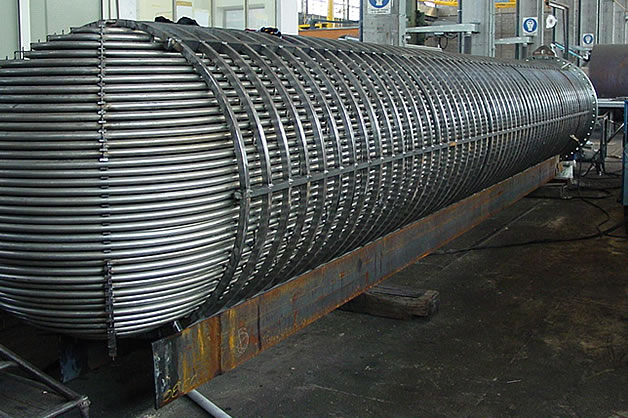

Кожухотрубный теплообменник состоит из ряда трубок, установленных внутри цилиндрической оболочки. На рисунке 8 показан типичный блок, который можно найти на нефтехимическом заводе. Две жидкости могут обмениваться теплом, одна жидкость течет по внешней стороне труб, а вторая жидкость течет по трубкам. Жидкости могут быть одно- или двухфазными и могут течь в параллельном или перекрестном / противотоке.Кожухотрубный теплообменник состоит из четырех основных частей:

Передняя часть — это место, где жидкость входит в трубную часть теплообменника.

Задний конец — это то место, где текучая среда со стороны труб покидает теплообменник или где она возвращается в передний коллектор в теплообменниках с несколькими проходами со стороны трубы.

Пучок труб — состоит из трубок, трубных решеток, перегородок, стяжек и т. Д. Для удержания пучка вместе.

Кожух — содержит пучок труб.

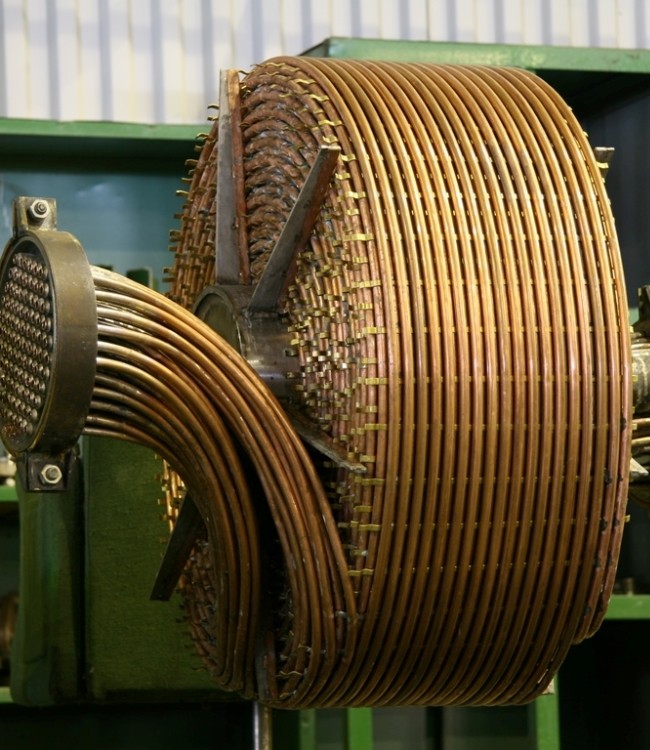

Популярность кожухотрубных теплообменников привела к разработке стандарта для их обозначения и использования. Это стандарт ассоциации производителей трубчатых теплообменников (TEMA). Обычно кожухотрубные теплообменники изготавливаются из металла, но для специальных применений (например, с использованием сильных кислот в фармацевтических препаратах) могут использоваться другие материалы, такие как графит, пластик и стекло. Также нормальным является то, что трубки прямые, но в некоторых криогенных приложениях используются спиральные или спиральные катушки Хэмпсона .Простая форма кожухотрубного теплообменника — это двухтрубный теплообменник. Этот теплообменник состоит из одной или нескольких трубок, находящихся внутри трубы большего размера. В своей наиболее сложной форме разница между многотрубным двухтрубным теплообменником и кожухотрубным теплообменником невелика. Однако двухтрубные теплообменники, как правило, имеют модульную конструкцию, поэтому несколько блоков могут быть соединены болтами для достижения требуемой нагрузки. Книга Э.А.Д. Сондерс [Saunders (1988)] дает хороший обзор трубчатых теплообменников.

К другим типам трубчатых теплообменников относятся:

Печи — технологическая жидкость проходит через печь в прямых или спирально намотанных трубах, а нагрев осуществляется горелками или электрическими нагревателями.

Пластинчатые трубы — в основном используются в системах рекуперации тепла и кондиционирования воздуха. Трубки обычно монтируются в какой-либо форме воздуховода, а пластины действуют как опоры и обеспечивают дополнительную площадь поверхности в виде ребер.

С электрическим нагревом — в этом случае жидкость обычно течет по внешней стороне электрически нагреваемых трубок (см. Джоулев нагрев).

Теплообменники с воздушным охлаждением состоят из пучка труб, вентиляторной системы и несущей конструкции. Трубки могут иметь ребра различного типа для обеспечения дополнительной площади поверхности со стороны воздуха. Воздух либо всасывается через трубы вентилятором, установленным над пучком (принудительная тяга), либо продувается через трубы вентилятором, установленным под пучком (принудительная тяга). Они, как правило, используются в местах, где есть проблемы с получением достаточного количества охлаждающей воды.

Тепловые трубы, сосуды с мешалкой и теплообменники из графитовых блоков можно рассматривать как трубчатые или помещать в Рекуперативные «Особые предложения». Тепловая труба состоит из трубы, материала фитиля и рабочей жидкости. Рабочая жидкость поглощает тепло, испаряется и переходит на другой конец тепловой трубы, где конденсируется и выделяет тепло. Затем жидкость под действием капилляров возвращается к горячему концу тепловой трубы для повторного испарения. Сосуды с мешалкой в основном используются для нагрева вязких жидкостей.Они состоят из емкости с трубками внутри и мешалки, например пропеллера или ленточного винтового импеллера. Трубки несут горячую жидкость, а мешалка вводится для обеспечения равномерного нагрева холодной жидкости. Теплообменники с угольным блоком обычно используются, когда необходимо нагреть или охладить агрессивные жидкости. Они состоят из твердых блоков углерода, в которых просверлены отверстия для прохождения жидкости. Затем блоки скрепляются болтами вместе с коллекторами, образуя теплообменник.

Пластинчатые теплообменники разделяют жидкости, обменивающиеся теплом, с помощью пластин.У них обычно есть улучшенные поверхности, такие как ребра или тиснение, и они скреплены болтами, припаяны или сварены. Пластинчатые теплообменники в основном используются в криогенной и пищевой промышленности. Однако из-за высокого отношения площади поверхности к объему, малого количества жидкостей и способности обрабатывать более двух паров они также начинают использоваться в химической промышленности.

Пластинчатые и рамные теплообменники состоят из двух прямоугольных концевых элементов, которые удерживают вместе несколько рельефных прямоугольных пластин с отверстиями на углу для прохождения жидкостей.Каждая из пластин разделена прокладкой, которая уплотняет пластины и обеспечивает поток жидкости между пластинами, см. Рис. 9. Этот тип теплообменника широко используется в пищевой промышленности, поскольку его можно легко разобрать для очистки. Если утечка в окружающую среду вызывает беспокойство, можно сварить две пластины вместе, чтобы гарантировать, что жидкость, протекающая между сваренными пластинами, не сможет протекать. Однако, поскольку некоторые прокладки все еще присутствуют, утечка все еще возможна. Паяные пластинчатые теплообменники предотвращают возможность утечки за счет пайки всех пластин вместе, а затем приварки входных и выходных отверстий.

Рисунок 6. Классификация трубчатых теплообменников.

Рисунок 7. Классификация пластинчатого теплообменника.

Рисунок 8. Кожухотрубный теплообменник.

Рисунок 9. Пластинчато-рамный теплообменник.

Пластинчато-ребристые теплообменники состоят из ребер или прокладок, зажатых между параллельными пластинами. Ребра могут быть расположены так, чтобы допускать любую комбинацию поперечного или параллельного потока между соседними пластинами. Также возможно пропустить до 12 потоков жидкости через один теплообменник за счет тщательного расположения коллекторов.Обычно они изготавливаются из алюминия или нержавеющей стали и спаяны друг с другом. Их основное применение — сжижение газа из-за их способности работать с близкими температурами.

Пластинчатые теплообменники в некоторых отношениях похожи на кожухотрубные. Прямоугольные трубы с закругленными углами уложены друг на друга, образуя пучок, который помещается внутри оболочки. Одна жидкость проходит через трубки, тогда как жидкость течет параллельно через зазоры между трубками.Они, как правило, используются в целлюлозно-бумажной промышленности, где требуются проточные каналы большего размера.

Спиральные пластинчатые теплообменники образуются путем наматывания двух плоских параллельных пластин вместе в змеевик. Затем концы уплотняются прокладками или свариваются. Они в основном используются с вязкими, сильно загрязняющими жидкостями или жидкостями, содержащими частицы или волокна.