- Подбор пластинчатых теплообменников РИДАН · Ridan

- Самоочистка теплообменников — Журнал АКВА-ТЕРМ

- Система теплообменника: медь, двойная труба и т. д.

- Жидкостные теплообменники | Заказные теплообменники

Подбор пластинчатых теплообменников РИДАН · Ridan

Преимущества расчетной программы

Простота и удобство

Интуитивно понятный и удобный интерфейс расчетной программы с системой поиска нужного оборудования по заведенным объектам.

Экономия времени

Существенное сокращение времени получения теплотехнического расчета и коммерческого предложения. Ускорение сроков запуска в производство.

Круглосуточный доступ

Возможность самостоятельно выполнять расчеты,

создавать счета и размещать заказы в режиме

онлайн.

Гибкость

Глубокая индивидуальная подстройка получаемых вариантов в расчетном модуле.

Объекты

Удобная структура для поиска и сохранения расчета с привязкой к реальному объекту.

Заявки на подбор

Возможность создавать заявки на подбор теплообменного оборудования для обработки в расчетном центре «Ридан».

Гарантируем точность расчетов

теплообменного оборудования

Точность расчетов, выполненных в нашей программе, апробирована на испытательных

стендах в лабораториях в России и Дании. Кроме того, ее подтверждает опыт

эксплуатации более чем 150 тысяч теплообменных аппаратов «Ридан», установленных

по всей России и за её пределами.

Кроме того, ее подтверждает опыт

эксплуатации более чем 150 тысяч теплообменных аппаратов «Ридан», установленных

по всей России и за её пределами.

Подробнее

Как начать пользоваться

Пройдите регистрацию на портале

В «Личном кабинете» в разделе «Профиль» не забудьте подтвердить свой номер телефона.

Получите доступ к базовой версии программы

В блоке «Доступы» в разделе «Специальные доступы»

нажмите «Получить доступ к конфигуратору ПТО».

Запустите программу онлайн

Вы сможете производить расчет, используя стандартный, наиболее востребованный набор инструментов.

Видеоинструкция для пользователей программы

Хотите больше?

Направьте заявку на получение полного доступа непосредственно в «Личном кабинете».

Кроме того, возможна индивидуальная подстройка аккаунта под особые

требования, например, подбор оборудования только по складским

позициям, исключение определенных типоразмеров из вариантов

подбора и др.

Полный доступ:

- Расширенный набор доступных сред

- Полный перечень материалов прокладок и пластин

- Широкий список доступных толщин пластин

- Возможность подбора на высокие давления и температуры

- Расчет смешанных компоновок

- Полный список типоразмеров, доступных для расчета

Модели теплообменников

РИДАН для REVIT

BIM-модели теплообменного оборудования для Autodesk Revit.

Разработаны в соответствии

с BIM-стандартом 2.0

Подробнее

Запрос на расчет

Вы также можете прислать нам на расчет заполненный опросный лист и

прикрепить всю имеющуюся документацию. Скачайте печатную форму опросного

листа, заполните и направьте его в отдел технической поддержки.

Скачайте печатную форму опросного

листа, заполните и направьте его в отдел технической поддержки.

Отправить запрос

Скачать опросные листы

Теплообменник «жидкость—жидкость» для ГВС, СО, СВ

Теплообменник «пар—жидкость» для ГВС, СО, СВ

Теплообменники для двухступенчатой

последовательной схемы ГВС

Теплообменники для двухступенчатой

смешанной схемы ГВС

Теплообменник для промышленного применения

Самоочистка теплообменников — Журнал АКВА-ТЕРМ

Опубликовано: 30 апреля 2013 г.

1480

Образование отложений на рабочих поверхностях теплообменного оборудования в той или иной мере остается проблемой для любого типа теплообменников. Как известно, такие отложения снижают эффективность теплообмена и без принятия должных мер могут полностью вывести оборудование из строя. /И. Михайлов

Подписаться на статьи можно на главной странице сайта.

Твердые отложения на теплообменных поверхностях (рис. 1, 2) бывают представлены накипью и минеральными отложениями, что не совсем одно и то же. Под накипью обычно понимают твердые отложения солей на стенках труб, частей котлов и теплообменных аппаратов. Наиболее часто встречается карбонатная накипь, которая состоит преимущественно из CaCO3 и MgCO3. Кроме того, известны сульфатная накипь, содержащая преимущественно CaSO4, и силикатная накипь, состоящая из соединений на основе анионов кремневой кислоты и катионов кальция, магния, железа и алюминия.

Рис. 1. Твердые отложения в просвете трубы теплообменника

Рис. 2. Отложения на теплообменной поверхности пластинчатого теплообменного аппарата

Теплопроводность накипи в десятки, а в некоторых случаях в сотни раз ниже, чем теплопроводность стали, из которой обычно изготавливают теплообменные аппараты. Поэтому даже тончайший слой накипи создает значительные термические сопротивления, которые могут привести к локальному перегреву оборудования и его порче. Усугубляет пагубные действия накипи еще и то, что она откладывается на поверхности оборудования очень неравномерно, преимущественно в застойных зонах. В результате этого возможен перегрев и разрыв каналов теплообменника.

Минеральные отложения при температурах, при которых работают обычно теплообменники, как правило, не образуются. Действительно, минеральные отложения так же, как и накипь, состоят из нерастворимых солей жесткости. Однако в минеральные отложения помимо осадка солей входят также окалина, продукты коррозии металлов, механические примеси из частичек металла и песка. Кроме этого в минеральных отложениях присутствуют загрязнения, получившиеся при распаде коллоидных соединений и продуктов биологического происхождения.

Действительно, минеральные отложения так же, как и накипь, состоят из нерастворимых солей жесткости. Однако в минеральные отложения помимо осадка солей входят также окалина, продукты коррозии металлов, механические примеси из частичек металла и песка. Кроме этого в минеральных отложениях присутствуют загрязнения, получившиеся при распаде коллоидных соединений и продуктов биологического происхождения.

В основе образования минеральных отложений лежат процессы кристаллизации солей, состоящие из стадии зародышеобразования, роста кристаллической фазы и ее уплотнения. Как известно центры кристаллизации могут возникать в толще воды и на поверхности твердых материалов. На рабочих поверхностях теплообменников центры кристаллизации могут появиться после прилипания к ним загрязнений, или действия заряда от термоэлектричества, возникающего за счет разности температур по обеим сторонам металлической стенки канала теплообменника. Дальнейший рост кристаллов обычно происходит за счет диффузии новых молекул растворенного вещества.

Предупреждение образования отложений

Для снижения образований отложений следует проводить качественную водоочистку. Чаще всего под этим понимают докотловую и внутрикотловую обработку воды, которая включает очистку воды от примесей и введение в нее реагентов, препятствующих коррозии и выпадению осадков. Если же этого недостаточно или попросту не делается, то теплообменник спустя какое-то время приходится чистить. Для чистки теплообменников применяют химические и механические методы. Механические методы включают мойку теплообменников под действие струи воды под давлением (рис. 3).

Рис. 3. Пластины теплообменника до и после очистки

Часто для предотвращения образования отложений на греющих поверхностях теплообменников используют гидродинамические свойства потока теплоносителя. Как показали практические наблюдения при течении воды по теплообменникам со скоростями выше 1,5–2,0 м/сек, образование отложений замедляется. Однако при этих условиях с одной стороны ухудшаются процесс теплопередачи, а с другой – приходится использовать более мощные насосные агрегаты и затрачивать больше электроэнергии. В то же время при создании в теплообменнике турбулентного течения можно понизить скорость струи до 0,1–1,5 м/сек, сохранив при этом очищающие свойства потока.

Как показали практические наблюдения при течении воды по теплообменникам со скоростями выше 1,5–2,0 м/сек, образование отложений замедляется. Однако при этих условиях с одной стороны ухудшаются процесс теплопередачи, а с другой – приходится использовать более мощные насосные агрегаты и затрачивать больше электроэнергии. В то же время при создании в теплообменнике турбулентного течения можно понизить скорость струи до 0,1–1,5 м/сек, сохранив при этом очищающие свойства потока.

Как известно, под турбулентным течением понимают образование потока, в котором одновременно с движением воды вдоль оси, происходит его перемешивание. При турбулентном течении вода в трубе «бурлит», смывая с внутренней поверхности все загрязнения, и не дает осадкам осесть. Уместно напомнить, что течение воды с более низкими скоростями, при котором перемешивание слоев не наступает, называется ламинарным. Момент перехода ламинарного в турбулентное течение определяется величиной, которая называется критической скоростью потока. Она выражается математическим отношением кинематической вязкости () к диаметру трубы (D):

Она выражается математическим отношением кинематической вязкости () к диаметру трубы (D):

Re = Re кр * v / D,

где Re кр – безразмерный коэффициент пропорциональности, называемым критическим числом Рейнольдса.

Для трубопроводов круглого сечения Reкр ≈ 2300. Считается, что при Re < Re кр течение будет ламинарным, а при Re > Re кр будет происходить турбулентное движение воды.

Однако помимо возрастания скорости течения, турбулентность потока еще можно достичь повышением температуры воды, или понижением вязкости системы. В ряде случаев для получения турбулентного течения поток воды либо барботируют сжатым воздухом, либо облучают звуком высокой интенсивности. Кроме этого турбулентность потока может быть вызвана и более простыми методами, как, например, создание на внутренней поверхности трубы определенной степени шероховатости, или поверхность канала, по которому течет вода, сделать волнистой, рифленой или ребристой. Примерно так поступают и в теплообменниках, которые после этого становятся способны к самоочистке.

Примерно так поступают и в теплообменниках, которые после этого становятся способны к самоочистке.

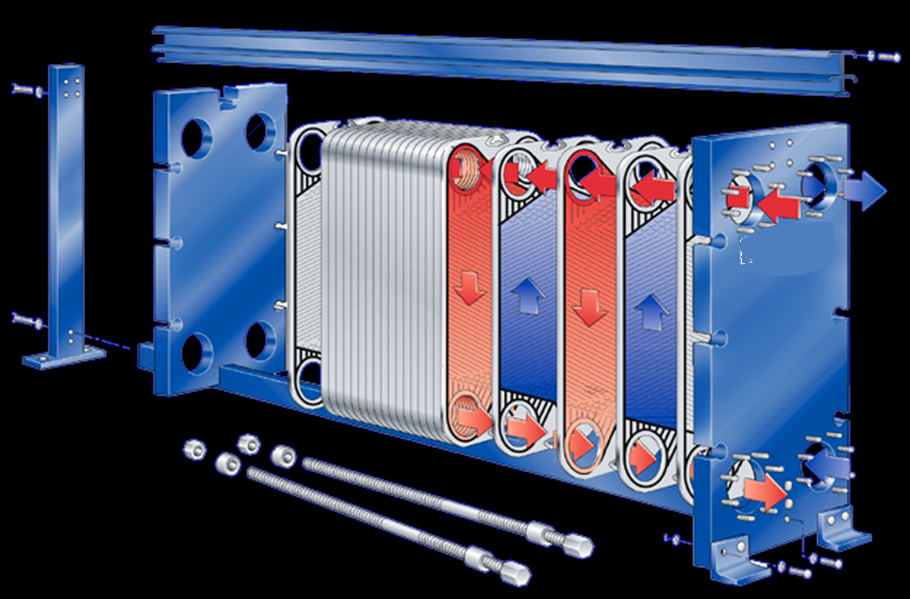

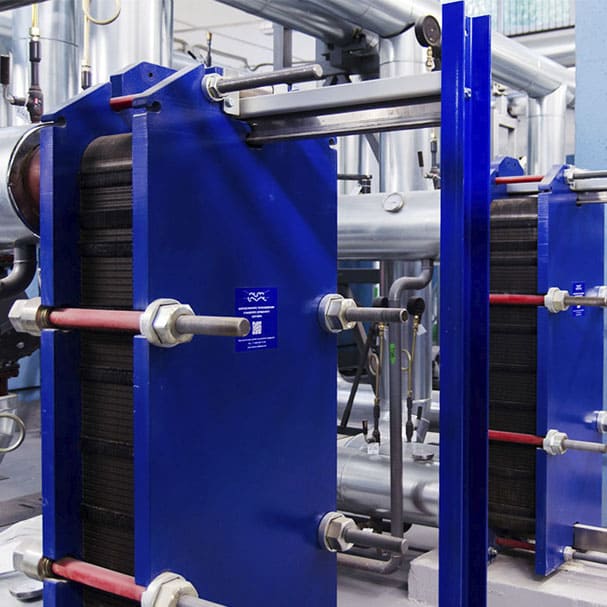

Самоочистка в пластинчатых теплообменниках

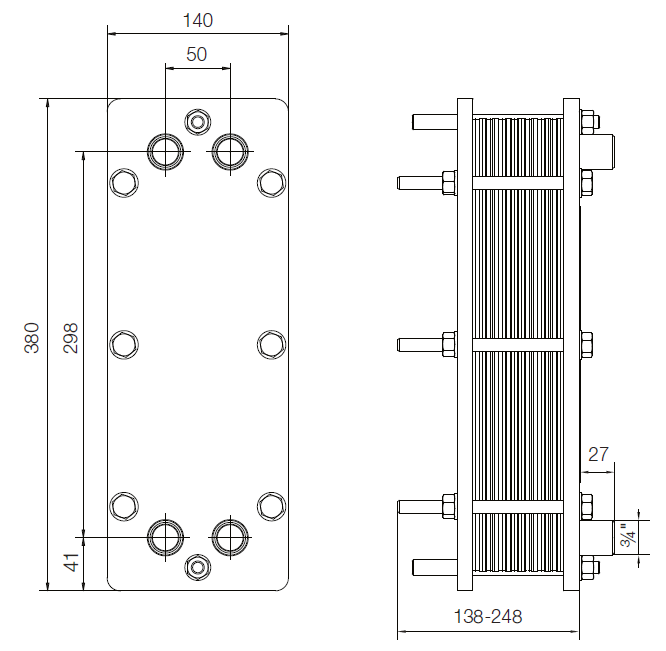

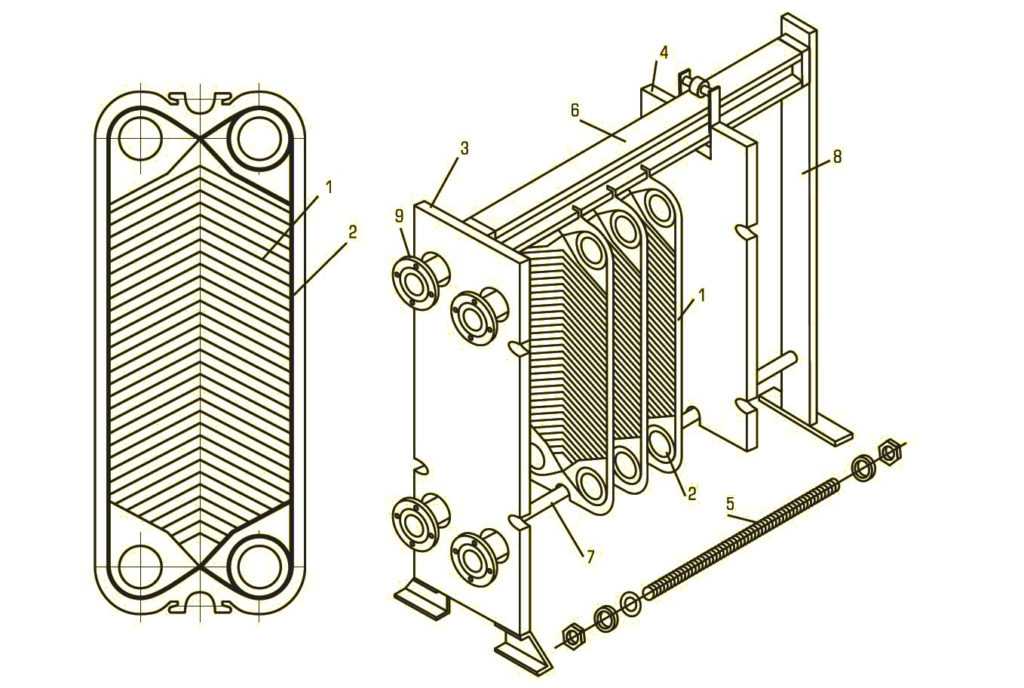

Одним из видов таких приборов являются пластинчатые теплообменники. Для создания турбулентности в таких приборах к пластинам либо прикрепляют методом пайки специальные насадки, либо на поверхность пластин наносят определенным рисунком рифление. От рисунка рифления на поверхности пластины (рис. 4), а также от ее толщины и материала из которого она сделана, зависят основные теплотехнические характеристики теплообменника и его способность к самоочистке. Так, поскольку в некоторых случаях в теплообменники поступает вода, не прошедшая достаточную водоподготовку, то на пластины падает основное бремя коррозийной нагрузки. Для предотвращения этого в теплообменниках используют пластины из легированных марок стали, таких как AISI 316, AISI 304, а также сплавы из титана или Haselloy 276. Чтобы на таких пластинах интенсивно не откладывалась накипь и минеральные отложения, их поверхность подвергают высокой чистоте обработки. Перспективным считается метод электрополировки, который затрудняет отложение загрязнений на пластинах теплообменника.

Перспективным считается метод электрополировки, который затрудняет отложение загрязнений на пластинах теплообменника.

Рис. 4. Пластинчатый теплообменник (а) и пластина (б) с рифленым рисунком поверхности

Существенное влияние на работу теплообменника оказывает толщина пластины. Как известно, толщина пластины теплообменника влияет на процесс теплопередачи: чем она меньше, тем передача тепла выше, а стоимость материала меньше. Однако с понижением толщины такая пластина теряет устойчивость перед воздействием рабочего давления, создаваемого потоком воды, особенно в режиме турбулентного течения. Но тем не менее некоторыми ведущими производителями удается достичь толщины пластин в 0,4–0,5 мм, и при этом, совершенно не понизив предельное значение рабочего давления, которое обычно составляет 16 атм. Достигается это тем, что для создания турбулентности потока пластины теплообменника имеют рифленые поверхности. Рисунок рифления таких тонкостенных пластин создается за счет местных изгибов, которые не только вызывают турбулентность потока, но одновременно являются и ребрами жесткости, позволяющими повысить прочностные характеристики. Однако, пожалуй, самым главным назначением рисунка рифления пластины теплообменника является то, что из этих ребер жесткости образуются каналы, предназначенные для равномерного распределения теплоносителя по всей поверхности.

Однако, пожалуй, самым главным назначением рисунка рифления пластины теплообменника является то, что из этих ребер жесткости образуются каналы, предназначенные для равномерного распределения теплоносителя по всей поверхности.

Самоочистка в спиральных теплообменниках

Еще одним видом теплообменного аппарата, который также обладает способностью к самоочистке, является спиральный теплообменник. Его конфигурация в поперечном сечении напоминает скрученную часовую пружину. Причем материал этой «пружины» состоит из двух металлических листов, расположенных на определенном расстоянии друг от друга. В результате этого образуется два изолированных пространства для циркуляции теплоносителя и нагреваемой жидкости. Одна зоны находится между двумя листами скрученных листов, а второе замкнутое пространство образуется между витками спирали этой импровизированной «пружины». Полученные таким образом каналы для циркуляции теплоносителя и нагреваемой жидкости имеют примерно одинаковое поперечное сечение. Такая концентрическая форма позволяет создавать достаточно компактные теплообменные аппараты, имеющие довольно значительную площадь теплообмена. Важно отметить, что спиральные теплообменники очень полезны при использовании теплоносителя содержащего значительные концентрации примесей. Такая устойчивость данного типа теплообменников к образующимся отложениям вызвана его способностью к самоочищению обусловленная возникновением турбулентности в потоке. Несмотря на то, что в каналах циркуляции теплоносителя таких теплообменников отсутствуют шероховатости и ребристая поверхность, в потоке все равно возникает турбулентность.

Такая концентрическая форма позволяет создавать достаточно компактные теплообменные аппараты, имеющие довольно значительную площадь теплообмена. Важно отметить, что спиральные теплообменники очень полезны при использовании теплоносителя содержащего значительные концентрации примесей. Такая устойчивость данного типа теплообменников к образующимся отложениям вызвана его способностью к самоочищению обусловленная возникновением турбулентности в потоке. Несмотря на то, что в каналах циркуляции теплоносителя таких теплообменников отсутствуют шероховатости и ребристая поверхность, в потоке все равно возникает турбулентность.

При этом в спиральных теплообменниках турбулентность потока проявляется при более низких скоростях течения, нежели в прямых гладких трубопроводах. Это связано как с одноканальной схемой движения теплоносителя, так и с равномерным изгибом канала. Ведь при спиральном движении потока теплоносителя, он все время, хоть и под углом, но будет оказывать гидродинамическое давление на стенку теплообменника.

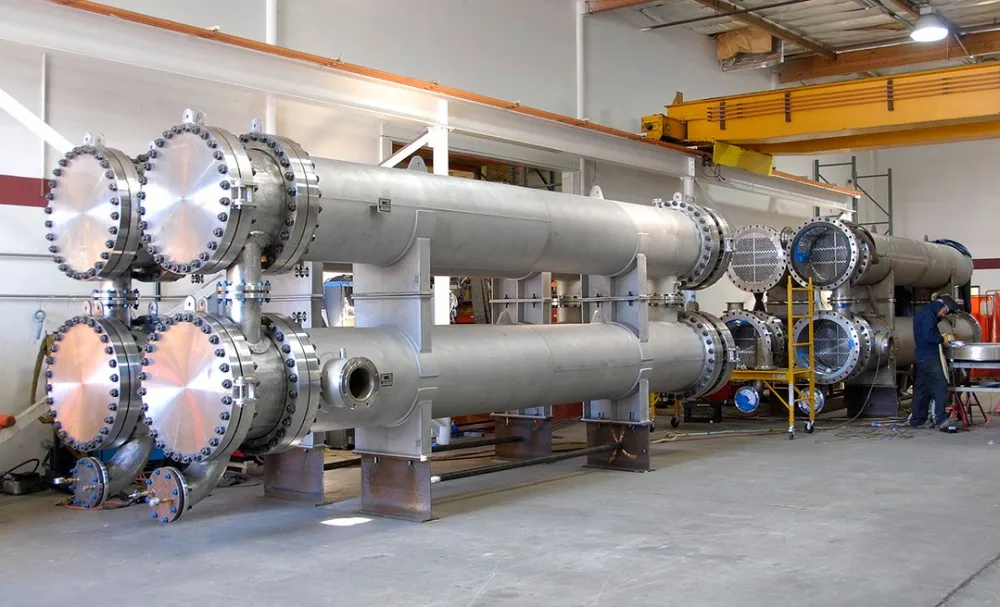

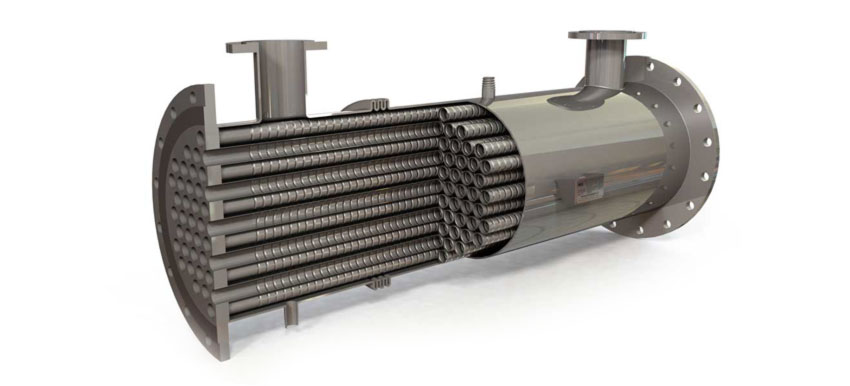

Самоочистка в кожухотрубных теплообменниках

Кожухотрубные теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток и размещенных в кожухе с входом и выходом для заполняющей его среды (рис. 5). Традиционный кожухотрубный теплообменник не допускает Теплообмен между средами, заполняющими емкость кожуха и внутренний объем трубок, осуществляется через стенки трубок при встречном движении несмешивающихся сред. Трубки делаются из устойчивых к коррозии металлов, таких как латунь или нержавеющая сталь. Придание трубкам кожухотрубных теплообменников нужного профиля позволяет повысить их площадь теплопередачи в 2–3 раза. В результате этого по некоторым характеристикам кожухотрубные теплообменники приближаются к пластинчатым приборам, но при этом имеют лучшее соотношение между теплоотдачей и значением гидравлических потерь. Кроме этого такие теплообменные аппараты позволяют применять любые виды очистки, включая кавитационно-ударные методы, которые часто мало приемлемы для других видов теплообменников.

Рис. 5 Кожухотрубный теплообменник

Однако и для этого вида теплообменников присуще образование отложений. Для снижения вероятности их образования могут применяться различные приемы. В ряде случаев используется так называемая реверсивная схема, которая, по сути, является противоточной подачей теплоносителя и обогреваемой воды. Такой вид движения теплоносителя позволяет уменьшить объем застойных зон с 25–30 % до 5 %. Уменьшение объема застойных зон сокращает и области образования отложений (рис. 6).

Рис. 6 Образование застойных «мертвых» зон в кожухотрубных теплообменниках

Однако сам по себе поток теплоносителя в кожухотрубном теплообменнике турбулентное течение не создаст. Для этого необходимо применять различные устройства, называемые турбулизаторами. В настоящее время разработаны различные их виды, которые условно можно условно разделить на две группы. К первой из них можно отнести устройства, оказывающие внешнее воздействие на поток: приспособление для пульсации при подаче теплоносителя, агрегат для подмешивания в поток газовых пузырей, прибор для облучения потока теплоносителя электростатическим полем. Ко второй группе могут быть отнесены турбулизаторы, которые используют энергию струи: шнековые устройства для закрутки потока, завихрители на входе в канал, насадки для оребрения трубок и повышения шероховатости поверхности.

Ко второй группе могут быть отнесены турбулизаторы, которые используют энергию струи: шнековые устройства для закрутки потока, завихрители на входе в канал, насадки для оребрения трубок и повышения шероховатости поверхности.

Однако в последние годы основное внимание разработчиков сфокусировано на разработке моделей кожухотрубных теплообменников с искусственной турбулентностью, в которых в качестве турбулизаторов использовался ряд кольцевых канавок и кольцевых выступов. Важно отметить, что толщина слоя отложений зависит от высоты ребра выступа и глубины канавки, а также их числа и промежутка между ними. Как показали практические наблюдения, некоторые конструкции таких турбулизаторов при относительно невысоких скоростях течения потока и температурах теплоносителя в интервале от 50 оС до 90 оС позволяют снизить толщину слоя солеотложение на обеих поверхностях трубок в несколько раз. И что особенно важно, такие «нарушители» ламинарного течения воды в теплообменнике создают турбулентность по всему сечению потока, включая и пристеночный слой. Это очень полезно, потому что разрушение пристеночного слоя и образование на его месте так называемой пристеночной турбулентности, обеспечивает не только основной срыв загрязнений с рабочих поверхностей, но и увеличивает теплоотдачу в 2,0–2,5 раза.

Это очень полезно, потому что разрушение пристеночного слоя и образование на его месте так называемой пристеночной турбулентности, обеспечивает не только основной срыв загрязнений с рабочих поверхностей, но и увеличивает теплоотдачу в 2,0–2,5 раза.

Статьи

Поделиться:

вернуться назад

Новые радиаторы: старые проблемы?

Выше крыши

Стандартизация систем диспетчеризации и автоматизированного коммерческого учета тепла и воды

Труба камина

Система теплообменника: медь, двойная труба и т. д.

ACT находится на переднем крае разработки инновационных технологий теплообменников, участвуя в нескольких инновационных программах исследований и разработок теплообменников, в том числе:

- Теплообменники с прямым контактом для высокоэффективных систем отопления, вентиляции и кондиционирования воздуха системы

- Теплообменники с тепловыми трубками с переменной теплопроводностью (VCHP), которые пассивно поддерживают температуру на выходе в небольшом диапазоне при широком изменении температуры и расхода на входе

- Инновационные конструкции теплообменников для парокомпрессионных систем с аккумулированием тепла для различных тепловых нагрузок

В этих программах используются различные технологии управления температурным режимом, и они демонстрируют широту технического опыта компании ACT в области теплообменников. Ниже приводится краткий обзор каждой из этих передовых технологий.

Ниже приводится краткий обзор каждой из этих передовых технологий.

Теплообменники с прямым контактом для высокоэффективных систем ОВКВ

Компания ACT разрабатывает вихревой теплообменник с прямым контактом (VDHX) для более эффективных систем ОВКВ с меньшей массой. VDHX является модификацией вихревого фазового сепаратора с импульсным приводом, который в настоящее время разрабатывается в ACT для приложений в условиях микрогравитации

VDHX показан на рис. 1. Во время работы воздух поступает через впускной улитку, которая центростремительно ускоряет воздушный поток и образует высокоскоростной принудительный воздушный вихрь. Помимо вынужденного вихревого движения, поток воздуха направлен в осевом направлении и движется от входного улитки в камеру смешения. Охлажденная вода подается в смесительную камеру в виде капель, генерируемых распылительными каналами. Распылительные каналы ориентированы таким образом, что капли попадают в распылительную камеру в поперечном потоке с воздушным вихрем. При прохождении через распылительную камеру капли обмениваются тепловой энергией с воздушным потоком путем прямого контакта. Длина распылительной камеры рассчитана таким образом, чтобы воздух достиг теплового равновесия с водой перед выходом из этой секции. Это приводит к значительному охлаждению воздуха и небольшому нагреву воды.

При прохождении через распылительную камеру капли обмениваются тепловой энергией с воздушным потоком путем прямого контакта. Длина распылительной камеры рассчитана таким образом, чтобы воздух достиг теплового равновесия с водой перед выходом из этой секции. Это приводит к значительному охлаждению воздуха и небольшому нагреву воды.

Подобно обычной системе охлаждающего змеевика, конденсация происходит, если воздух охлаждается ниже точки росы. Однако в VDHX конденсация происходит на поверхности капель, а не на медных ребрах. В любом случае, когда происходит конденсация, выходящий воздух достигает почти 100 % относительной влажности (RH). Эта воздушно-водяная смесь, сохраняющая сильное вихревое движение, затем перетекает из распылительной камеры в разделительную камеру. При движении водовоздушной смеси через разделительную камеру поле центробежных ускорений, развивающееся внутри вихря, отделяет воду, включая конденсат, от воздушного потока. Центробежное ускорение, испытываемое каплями воды внутри VDHX, более чем в 100 раз превышает гравитационное. В результате прохождение капель происходит за десятые доли секунды, а не за десятки секунд, как в обычном теплообменнике с прямым контактом. Это позволяет VDHX минимизировать объем при максимальной пропускной способности.

В результате прохождение капель происходит за десятые доли секунды, а не за десятки секунд, как в обычном теплообменнике с прямым контактом. Это позволяет VDHX минимизировать объем при максимальной пропускной способности.

В совокупности эти преимущества обеспечивают энергоэффективный, не требующий особого обслуживания теплообменник HVAC со следующими преимуществами по сравнению с обычными ребристыми трубчатыми испарителями.

- Минимально возможный температурный потенциал для теплопередачи. Это снижает требуемый подъем температуры и мощность, потребляемую тепловым насосом.

- Кондиционирование воздуха за счет испарительного охлаждения при соответствующих условиях на входе. Это позволяет теплообменнику обеспечивать охлаждение за счет скрытого теплообмена с воздухом. Работа в этом режиме значительно снизит тепловую нагрузку и энергопотребление теплового насоса.

- Свобода выбора материала. Материалы с высокой теплопроводностью больше не нужны, вместо этого можно использовать некорродирующие, легкие, пригодные для повторного использования или недорогие материалы.

- Непрерывная переработка поверхности теплопередачи. Осаждение твердых частиц, накопление конденсата и биологический рост, а также связанное с этим снижение производительности исключаются.

- Фильтрация субмикронных и более крупных частиц. Эти частицы фильтруются системой рециркуляции воды, что значительно снижает энергопотребление системы рециркуляции воздуха. Было показано, что аналогичные системы фильтрации воды удаляют 99% частиц диаметром более 0,5 мкм, 96% частиц диаметром от 0,3 до 0,5 мкм и 86% частиц меньше 0,3 мкм.

- Биологическая фильтрация. В сочетании с собственной фильтрацией струи воды маломощная ультрафиолетовая фильтрация системы водоснабжения позволяет удалять биологически активные вещества из рециркуляционного воздушного потока. Типичные системы УФ-фильтрации могут уничтожить 99% бактериального роста менее чем за минуту воздействия.

Был изготовлен и испытан VDHX, обеспечивающий кондиционирование воздуха мощностью 2 тонны (7 кВт). Схема испытательной установки показана на рис. 2, а на рис. 3 показан вид через верхнюю часть улитки во время работы. Как показано на рисунке 4, экспериментальная система обеспечивала кондиционирование более 2 тонн воздуха.

Схема испытательной установки показана на рис. 2, а на рис. 3 показан вид через верхнюю часть улитки во время работы. Как показано на рисунке 4, экспериментальная система обеспечивала кондиционирование более 2 тонн воздуха.

Схема демонстрационного испытательного стенда VDHX

Эти данные использовались для оценки потенциальной производительности VDHX в более чем 70 точках США. Результаты этой оценки демонстрируют возможность значительного повышения производительности и использования электроэнергии по сравнению с обычной системой;

см. табл. 1.

Вернуться к началу

Теплообменник ВЧП для пассивного поддержания температуры на выходе из химических реакторов

Военно-морской флот исследует водородные топливные элементы, работающие на переработанном дизельном топливе для логистики, в качестве средства обеспечения распределенной электроэнергии для обслуживания кораблей. Работа водородных топливных элементов с использованием дизельного топлива требует процесса риформинга для удаления серы и паровой конверсии дизельного топлива в поток, богатый водородом. Рабочая температура реакторов должна тщательно контролироваться для поддержания их химического равновесия. Температурный контроль усложняется по сравнению с типичными системами риформинга, поскольку изменения электрической нагрузки топливного элемента и, как следствие, изменения скоростей потока реагентов происходят более часто и резко. Система риформинга топлива должна поддерживать температуру на входе и выходе в пределах ±30°C, несмотря на диапазон изменения расхода реагента 5:1. Схема пассивного управления необходима для контроля температуры реактора в рабочих пределах при всех ожидаемых расходах реагентов.

Рабочая температура реакторов должна тщательно контролироваться для поддержания их химического равновесия. Температурный контроль усложняется по сравнению с типичными системами риформинга, поскольку изменения электрической нагрузки топливного элемента и, как следствие, изменения скоростей потока реагентов происходят более часто и резко. Система риформинга топлива должна поддерживать температуру на входе и выходе в пределах ±30°C, несмотря на диапазон изменения расхода реагента 5:1. Схема пассивного управления необходима для контроля температуры реактора в рабочих пределах при всех ожидаемых расходах реагентов.

Компания ACT разработала теплообменник с тепловыми трубками с переменной проводимостью (VCHP) для обеспечения примерно постоянной температуры подачи в реактор, несмотря на различия в расходе и температуре на выходе из предыдущего реактора. Схема теплообменника ВТЭЦ представлена на рис. 5. Тепло от газового потока передается ВТЭН потоку теплоносителя. Неконденсирующийся газ в ВТЭЦ используется для пассивного регулирования температуры водорода на выходе. Если температура водорода слишком низкая, неконденсирующийся газ в ВТЭЦ расширяется, что блокирует большую часть конденсатора и снижает теплопередачу. Точно так же, если температура водорода слишком высока, неконденсируемый газ в VCHP расширяется, что обнажает большую часть конденсатора и увеличивает теплопередачу.

Если температура водорода слишком низкая, неконденсирующийся газ в ВТЭЦ расширяется, что блокирует большую часть конденсатора и снижает теплопередачу. Точно так же, если температура водорода слишком высока, неконденсируемый газ в VCHP расширяется, что обнажает большую часть конденсатора и увеличивает теплопередачу.

Теплообменник ВТЭЦ показан на рисунке 6. Водород, поступающий в систему, сначала проходит через подогреватель, где нагревается до заданной температуры на входе. Затем водород проходит через теплообменник ВТЭЦ, где охлаждается противотоком воды, проходящей через верхнюю часть ВТЭЦ.

Вернуться к началу

Инновационные конструкции теплообменников для парокомпрессионных систем с аккумулированием тепла для различных тепловых нагрузок

Существует несколько случаев, когда парокомпрессионные системы должны выдерживать сильно изменяющиеся тепловые нагрузки, например:

- Небольшая стационарная нагрузка должна постоянно сниматься парокомпрессионной системой

- Переходная нагрузка, которая намного выше, чем установившаяся нагрузка, должна быть снята на короткий период времени.

Эта переходная нагрузка может быть в 20 раз выше, чем установившаяся нагрузка.

Эта переходная нагрузка может быть в 20 раз выше, чем установившаяся нагрузка.

Метод грубой силы для обеспечения охлаждения в этих случаях заключается в выборе размера системы сжатия пара для максимальной тепловой нагрузки, возникающей во время переходного процесса. Однако этот метод имеет значительные недостатки как в размере, массе, так и в электрической мощности. Например, как требуемый размер компрессора, так и размер теплообменника увеличатся почти в 20 раз по сравнению с установившейся системой. Подход, принятый ACT, состоит в том, чтобы добавить в систему аккумулирование тепла, что позволяет увеличить производительность компрессора и первичного теплообменника примерно на десять процентов по сравнению со случаем устойчивого состояния.

Система, которую разрабатывает ACT, состоит из двух ключевых компонентов (см. рис. 8):

- Встроенный теплообменник, объединяющий испаритель, конденсатор и рекуператор в единый теплообменник. Такой подход значительно уменьшает объем и массу холодильной системы.

Использование рекуператора между более холодным паром на выходе из испарителя и более горячей жидкостью на выходе из конденсатора обеспечивает поступление перегретого пара в компрессор и увеличивает переохлаждение жидкости, поступающей в расширительный клапан. Оба этих улучшения способствуют повышению коэффициента производительности системы (COP).

Использование рекуператора между более холодным паром на выходе из испарителя и более горячей жидкостью на выходе из конденсатора обеспечивает поступление перегретого пара в компрессор и увеличивает переохлаждение жидкости, поступающей в расширительный клапан. Оба этих улучшения способствуют повышению коэффициента производительности системы (COP). - Теплообменник из материала с фазовым переходом (PCM), который аккумулирует большое количество отработанного тепла, выделяемого во время коротких рабочих пиков, и рассеивает тепло во время установившейся работы. Такой подход устраняет необходимость увеличения размеров компрессора и других компонентов холодильной системы, что приводит к значительному снижению массы, объема и энергопотребления системы.

Более подробная схема встроенного теплообменника показана на рисунке 9.. Использование встроенного теплообменника:

- Уменьшает количество подающих соединений и линий

- Уменьшает массу и размер системы

- Повышает КПД и надежность системы

Система работает следующим образом:

- При нормальной работе PCM в теплообменнике замерзает.

- Во время работы с высокой тепловой нагрузкой материал с фазовым переходом плавится, сохраняя большую часть тепловой энергии. Остальная часть переходной энергетической нагрузки компенсируется за счет небольшого увеличения размеров компрессора и теплообменника по сравнению со случаем стационарного режима.

- После отключения высокой тепловой нагрузки модуль PCM постепенно замерзает и медленно отдает тепловую энергию в контур. Эта тепловая нагрузка обрабатывается компрессором и теплообменником увеличенных размеров.

Система, основанная на схеме, показанной на рисунке 8, была смоделирована, изготовлена и успешно протестирована. Включение теплообменника PCM и рекуперативного теплообменника уменьшило общую массу на 36%, обеспечив при этом повышенную надежность и эффективность системы.

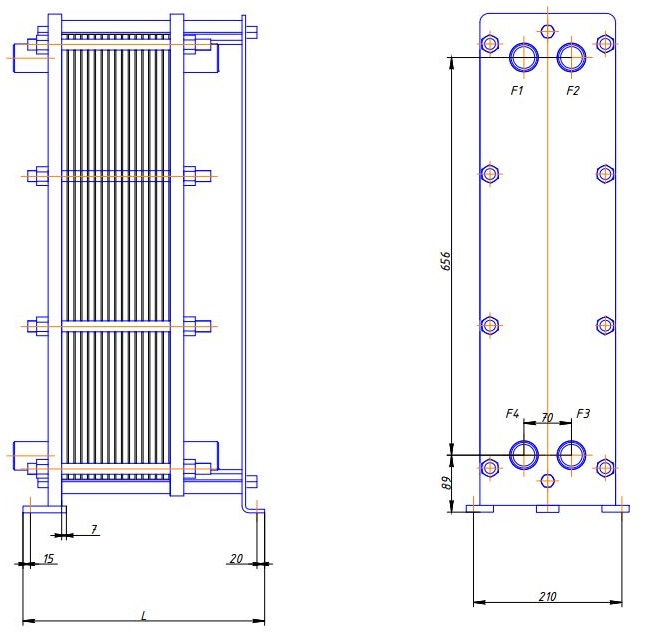

Жидкостные теплообменники | Заказные теплообменники

Зачем использовать теплообменник?

Жидкостные теплообменники используются для передачи тепла от жидкостного контура к другому потоку жидкости, либо к другой жидкостной системе (жидкость-жидкость), либо к воздушной системе (жидкость-воздух). Интегрируйте теплообменник, чтобы увеличить площадь поверхности жидкости, чтобы отводить или поглощать тепло и передавать его вторичному потоку жидкости. Жидкостные теплообменники являются важным компонентом любой системы жидкостного охлаждения и оказывают большое влияние на общую эффективность системы.

Интегрируйте теплообменник, чтобы увеличить площадь поверхности жидкости, чтобы отводить или поглощать тепло и передавать его вторичному потоку жидкости. Жидкостные теплообменники являются важным компонентом любой системы жидкостного охлаждения и оказывают большое влияние на общую эффективность системы.

Пластинчатый ребристый теплообменник

Сплошные пластины передают тепло от путей потока жидкости к вторичным потокам жидкости и обеспечивают повышенную структурную целостность и простоту настройки.

Плоский трубчатый теплообменник

Плоские трубы с расширенными поверхностными каналами в сочетании с внешними ребрами увеличивают площадь поверхности для дополнительной теплопередачи между потоками жидкости.

Трубчато-ребристые теплообменники

В трубчато-ребристых теплообменниках, также известных как теплообменники с оребрением, используются трубы, которые проходят через плотный пакет ребер, механически поддерживаемый монтажной рамой.

Паяный пластинчатый теплообменник жидкость-жидкость

Высокоэффективный теплообменник жидкость-жидкость Теплопередача между тонкими проводящими пластинами, разделяющими пути потока жидкости.

Сменные теплообменники для вторичного рынка (Re-Core) для аэрокосмической отрасли

Продлите срок службы вашего масляного радиатора, используемого в аэрокосмической технике, с сертифицированными запасными частями для замены жидкостных теплообменников от Boyd.

Прочный, высоконадежный

Пайка обеспечивает качественные системные соединения для долговременной и надежной работы.

Более компактные системы охлаждения

Увеличенная площадь поверхности системы охлаждения для повышения эффективности охлаждения без увеличения размеров системы охлаждения.

Использование жидкостного охлаждения в любой системе

Передача тепла системы жидкостного охлаждения вторичному воздуху или жидкостным выхлопным системам.