Теплообменник для холодильника и способ изготовления теплообменника

Изобретение относится к теплообменнику такому, как испаритель, конденсатор для холодильника, а также к способу изготовления такого теплообменника. В теплообменнике для холодильника с платой, с находящимся в теплопроводном контакте с платой трубопроводом для хладагента и со скрепленным с трубопроводом слоем удерживающего материала слой удерживающего материала состоит из битумного состава и соединен с платой клеящим слоем. Трубопровод имеет уплощенное сечение. Клеящий слой состоит из клея, активируемого высокой температурой. Битумный состав содержит от 50% до 80% наполнителя. В качестве наполнителя используется каменная мука. На противоположную плате сторону слоя удерживающего материала нанесен слой лака. Средняя толщина слоя удерживающего материала составляет от 0,5 до 2 мм, а предпочтительно от 1,0 до 1,5 мм. Способ изготовления теплообменника, в особенности испарителя или конденсатора, включает следующие операции: образуют пакет, состоящий из платы, трубопровода для хладагента и пластины из битумного состава, нагревают пластину и спрессовывают пакет. Плату, трубопровод и пластину из битумного состава укладывают в пакет в указанном порядке. Техническим результатом является предложение недорогого, поддающегося утилизации теплообменника для холодильника и способа его изготовления. 2 н. и 7 з.п. ф-лы, 5 ил.

Плату, трубопровод и пластину из битумного состава укладывают в пакет в указанном порядке. Техническим результатом является предложение недорогого, поддающегося утилизации теплообменника для холодильника и способа его изготовления. 2 н. и 7 з.п. ф-лы, 5 ил.

Область техники

Настоящее изобретение относится к теплообменнику, такому как испаритель, конденсатор и т.п., для холодильника с платой, с находящимся в теплопроводном контакте с платой трубопроводом для хладагента, и со скрепленным с платой и трубопроводом слоем удерживающего материала, а также к способу изготовления такого теплообменника.

Уровень техники

Теплообменник этого типа и способ его изготовления известны из DE 10938773 А1. При известном способе изготовления изогнутый в форме меандров трубопровод прижимается к плате, а промежутки между меандрами трубопровода заполняются удерживающим средством. В качестве такого удерживающего материала может использоваться расширяющийся пенополиуретан или также обладающие литейными свойствами дуропласты. Эти удерживающие материалы дороги, а происходящее при их затвердевании или вспенивании образование полимерной сетки затрудняет их возврат и повторное использование при утилизации такого испарителя.

Эти удерживающие материалы дороги, а происходящее при их затвердевании или вспенивании образование полимерной сетки затрудняет их возврат и повторное использование при утилизации такого испарителя.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы предложить недорогой, поддающийся утилизации теплообменник для холодильника и способ его изготовления.

Эта задача решается теплообменником с признаками пункта 1 и способом с признаками пункта 9 формулы изобретения.

Использование битумных составов для образования слоя удерживающего материала обладает тем преимуществом, что с одной стороны такие материалы дешевы и доступны, а с другой стороны легко поддаются утилизации, так как после разборки такого теплообменника на составные части полученный битумный материал без сколько-нибудь существенной подготовки и без потери качества может быть использован для изготовления нового теплообменника или для других целей. Кроме того, битумный состав после охлаждения обеспечивает очень тесный контакт трубопровода с несущей платой, благодаря чему повышается термический кпд теплообменника. К тому же масса битумного состава обладает способностью запасать тепло или холод, что в случае испарителя способствует снижению энергопотребления холодильника.

К тому же масса битумного состава обладает способностью запасать тепло или холод, что в случае испарителя способствует снижению энергопотребления холодильника.

Соединение несущей платы и трубопровода с помощью битумного состава обладает большой механической прочностью, а поэтому форма теплообменника остается очень устойчивой при работе с ним в процессе крупносерийного производства.

Благодаря облегающей способности нагретого битумного состава, он в точности следует контурам трубопровода и несущей платы, вследствие чего влага не может просочиться между трубопроводом и несущей платой, и тем самым исключается опасность коррозии и опасность отделения трубопровода от несущей платы вследствие образования льда.

Для улучшения теплообмена между трубопроводом и платой трубопровод может иметь уплощенное сечение на обращенной к плате уширенной стороне, чтобы обеспечить плоскостной контакт между платой и трубопроводом. Благодаря плоскостному контакту теплопроводный контакт между трубопроводом и платой всегда обеспечен даже при неблагоприятных условиях производства.

Чтобы обеспечить прочное соединение между слоем удерживающего материала и платой, может быть предпочтительно предусмотрен клеящий слой, который хотя бы местами соединяет слой удерживающего материала с платой.

Этот клеящий слой предпочтительно состоит из клея, активируемого высокой температурой. Это упрощает изготовление теплообменника, так как позволяет предварительно нанести клеящий слой без всяких предохранительных мер на пластину, предназначенную для образования слоя удерживающего материала из битумного состава, а клеящую способность этот клеящий слой приобретает только после расплавления при нагреве слоя удерживающего материала.

Битумный состав может кроме битума содержать от 50% до 80% наполнителя. Наполнитель, в виде отдельного материала или смеси материалов, может выбираться исходя из желания минимизировать стоимость или повысить теплопроводность. Предпочтительным наполнителем является каменная мука.

Для защиты слоя удерживающего материала на стороне, противоположной плате, он может быть покрыт слоем лака.

Рекомендуемая средняя толщина слоя удерживающего материала лежит в пределах от 0,5 до 2 мм, предпочтительно от 1,0 до 1,5 мм.

Изготовление теплообменника вышеописанного типа можно осуществить простым способом посредством образования пакета, состоящего из платы, трубопровода для хладагента и пластины из битумного состава, и последующего нагревания листа и спрессовывания пакета.

Краткий перечень фигур чертежей

Прочие признаки и преимущества изобретения вытекают из нижеследующего описания примеров исполнения со ссылками на прилагаемые чертежи. На чертежах изображены:

Фиг.1 — перспективная проекция предлагаемого изобретением испарителя;

Фиг.2 — вырез в испарителе по фиг.1; и

Фиг.3 — шаги предлагаемого способа изготовления испарителя.

Осуществление изобретения

Изображенный на фиг.1 в перспективной проекции испаритель состоит из плоской платы 1 из алюминиевого листа, на которой помещен трубопровод 2 хладагента, состоящий из алюминиевой трубки, изогнутой в форме меандров. Плата 1 и трубопровод 2 хладагента покрыты слоем 3 удерживающего материала из битумного состава. Этот состав состоит приблизительно на 25% из полимермодифицированного битума, на 3% из полимера и на 72% из каменной муки.

Плата 1 и трубопровод 2 хладагента покрыты слоем 3 удерживающего материала из битумного состава. Этот состав состоит приблизительно на 25% из полимермодифицированного битума, на 3% из полимера и на 72% из каменной муки.

Как показано на фиг.2, трубопровод 2 хладагента имеет не идеально круглое, а уплощенное поперечное сечение, благодаря чему трубопровод 2 хладагента и плата 1 прилегают друг к другу, по меньшей мере, приближенно, по плоскости. Это позволяет технологически простым способом осуществить теплопроводящий контакт между трубопроводом 2 хладагента и платой 1. Слой 3 удерживающего материала заходит в пазухи 4, лежащие с обеих сторон контактной линии между трубопроводом 2 хладагента и платой 1. Массивный слой 3 удерживающего материала обеспечивает лучшую теплопередачу между платой 1 и трубопроводом 2 хладагента, чем это было бы возможно при обычном применении пенополиуретана в качестве удерживающего материала. Благодаря уплощенной форме трубопровода 2 хладагента толщина слоя 3 удерживающего материала в пазухах 4 меньше, чем было бы при круглом трубопроводе 2. Это также благоприятствует эффективному теплообмену между платой 1 и трубопроводом 2 хладагента. Между слоем 3 удерживающего материала и платой 1 находится слой 5 термоклея, который вследствие его значительно меньшей толщины по сравнению с платой 1 и слоем удерживающего материала 3 изображен на фигуре только линией.

Это также благоприятствует эффективному теплообмену между платой 1 и трубопроводом 2 хладагента. Между слоем 3 удерживающего материала и платой 1 находится слой 5 термоклея, который вследствие его значительно меньшей толщины по сравнению с платой 1 и слоем удерживающего материала 3 изображен на фигуре только линией.

Отдельные операции по изготовлению предлагаемого изобретением испарителя изображены на фиг.3.

На первой операции технологического процесса, изображенного на фиг.3А, создается пакет, представляющий собой стопу, слои которой состоят из платы 1, трубопровода 2 хладагента и пластины 6 толщиной 1,2 мм из битумного состава. На нижней стороне пластины 6, обращенной к плате 1 и трубопроводу 2 хладагента, находится клеящий слой 5. Так как клеящий слой 5 при холодной пластине не обладает клеящей способностью, пластину 6 вместе со слоем 5 можно без проблем предварительно подготавливать и обращаться с ней, не принимая никаких мер для защиты клеящего слоя в период между изготовлением и применением пластины 6.

В изображенной на фиг.3А фазе изготовления испарителя трубопровод 2 хладагента еще не обязательно должен прилегать к плате 1 по всей длине; незначительная волнистость трубопровода 2 хладагента по вертикали относительно поверхности платы 1, как показано на фиг.ЗА, допустима.

При изображенном на фиг.3В второй операции изготовления испарителя к поверхности пластины 6 прижимается штамп 7. На этой стадии пластина 6 холодная, а следовательно, жесткая; в результате давления штампа 7 трубопровод 2 хладагента прижимается к плате 1 по всей длине.

На нижней стороне штампа 7, обращенной к пластине 6, имеются каналы 9, расположение которых соответствует ходу трубопровода 2 хладагента. В альтернативном варианте штамп 7 может изготовляться также из синтетического эластомера, например из силикона, с твердостью, например, 20 по Шору А при толщине материала 20 мм. При штампе из синтетического эластомера с подобранной, не вызывающей повреждения трубопровода хладагента, твердостью по Шору наносить каналы на нижней стороне штампа не требуется.

В результате последующего нагревания битум пластины 6 становится жидкотекучим, и пластина 6 в промежутках 8 между соседними участками трубопровода 2 хладагента прижимается к плате 1. Вязкость битумного состава подбирается так, чтобы он с одной стороны был достаточно жидкотекучим, чтобы проникать в пазухи 4 между платой 1 и трубопроводом 2 хладагента, а с другой стороны оставался достаточно вязким, чтобы препятствовать возможному отслоению участков трубопровода 2 хладагента от платы в отдельных местах.

Чтобы независимо от текучести битумного состава исключить возможность местных отслоений трубопровода 2 хладагента, каналы 9 штампа 7 могут быть оснащены местными (не изображенными на чертеже) выступами, которые при нагревании пластины 6 продавливаются сквозь нее и непосредственно соприкасаются с трубопроводом 2 хладагента, прижимая его к плате 1.

Температура плавления термоклея в слое 5 выбирается так, чтобы он расплавлялся во время нагревания и формования пластины 6, а затем после охлаждения прочно соединял затвердевший слой 3 удерживающего материала с платой 1 и трубопроводом 2 хладагента. Нижняя сторона пластины 6 может быть покрыта клеящим слоем 5 полностью или частично.

Нижняя сторона пластины 6 может быть покрыта клеящим слоем 5 полностью или частично.

Для заделки открытой поверхности слоя удерживающего материала 3 на нее может быть нанесен слой лака, в особенности на основе шеллака.

Извлечение битумного состава при утилизации испарителя выполняется просто: при деформации испарителя хрупкий в холодном состоянии слой 3 удерживающего материала раскалывается на куски, или посредством сильного охлаждения испарителя, например, с помощью сухого льда ломается соединение между слоем 3 несущего материала и трубопроводом 2 хладагента и платой 1.

1. Теплообменник для холодильника с платой (1), с находящимся в теплопроводном контакте с платой (1) трубопроводом (2) для хладагента и со скрепленным с трубопроводом (2) слоем (3) удерживающего материала, отличающийся тем, что слой удерживающего материала состоит из битумного состава и соединен с платой (1) клеящим слоем (5).

2. Теплообменник по п.1, отличающийся тем, что трубопровод (2) имеет уплощенное сечение.

3. Теплообменник по п.2, отличающийся тем, что клеящий слой (5) состоит из клея, активируемого высокой температурой.

4. Теплообменник по п.1, отличающийся тем, что битумный состав содержит от 50 до 80% наполнителя.

5. Теплообменник по п.4, отличающийся тем, что в качестве наполнителя используется каменная мука.

6. Теплообменник по п.1, отличающийся тем, что на противоположную плате (1) сторону слоя (3) удерживающего материала нанесен слой лака.

7. Теплообменник по п.1, отличающийся тем, что средняя толщина слоя (3) удерживающего материала составляет от 0,5 до 2 мм, а предпочтительно от 1,0 до 1,5 мм.

8. Способ изготовления теплообменника, в особенности испарителя или конденсатора, заявленного в любом из предшествующих пунктов, включающий следующие операции:

образуют пакет, состоящий из платы (1), трубопровода (2) для хладагента и пластины (6) из битумного состава,

нагревают пластину (6) и спрессовывают пакет.

9. Способ по п.8, отличающийся тем, что плату (1), трубопровод (2) и пластину (6) из битумного состава укладывают в пакет в указанном порядке.

Секции холодильников и теплообменники

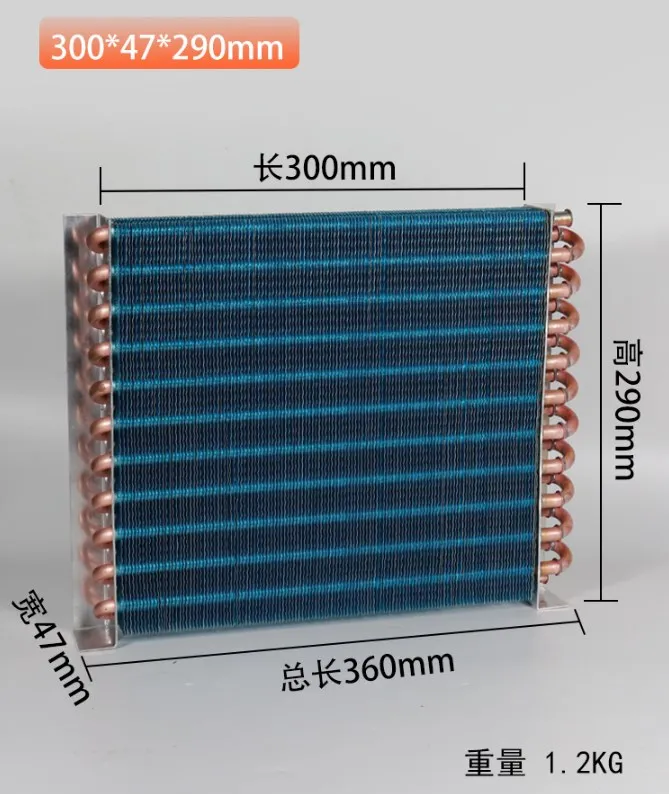

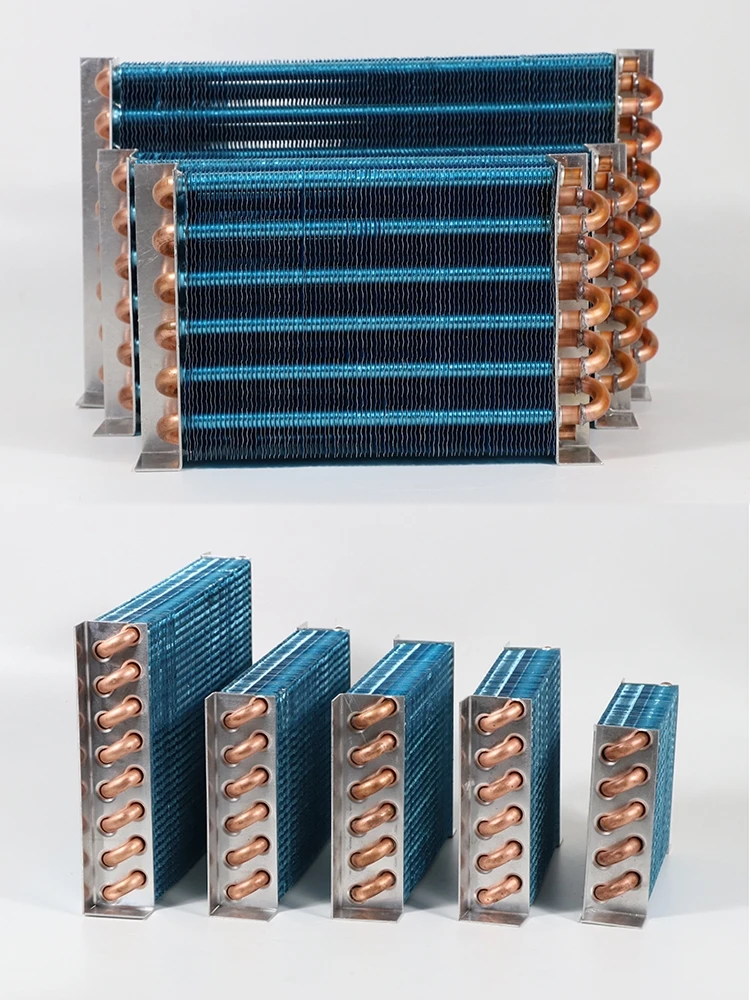

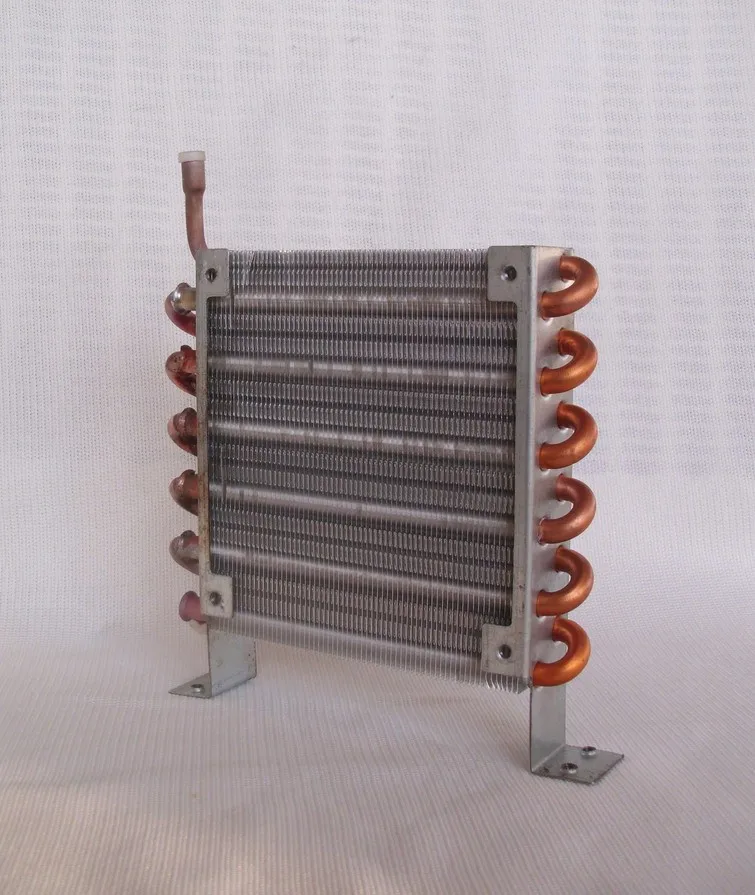

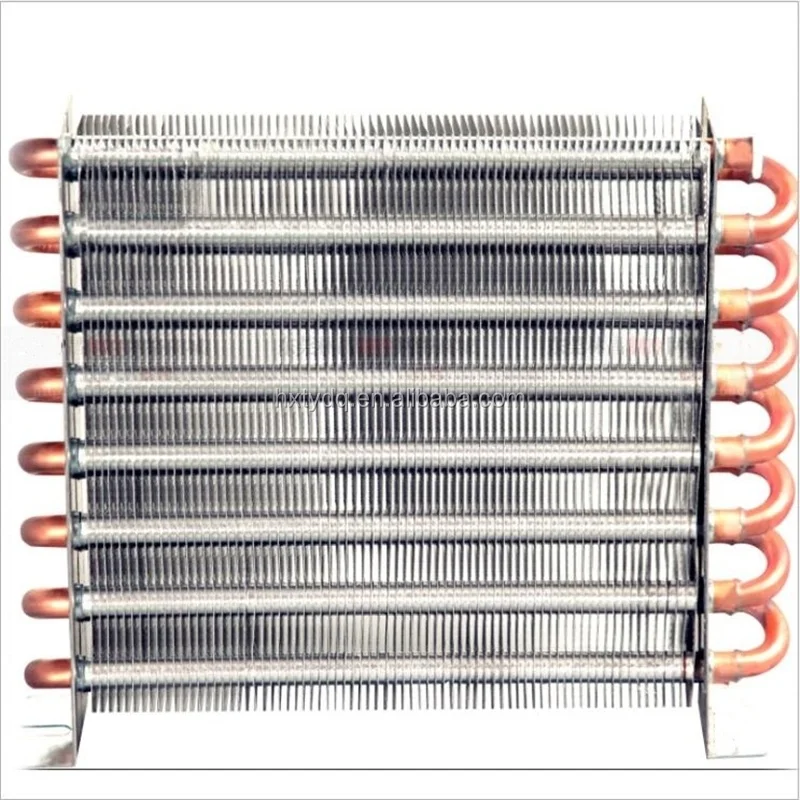

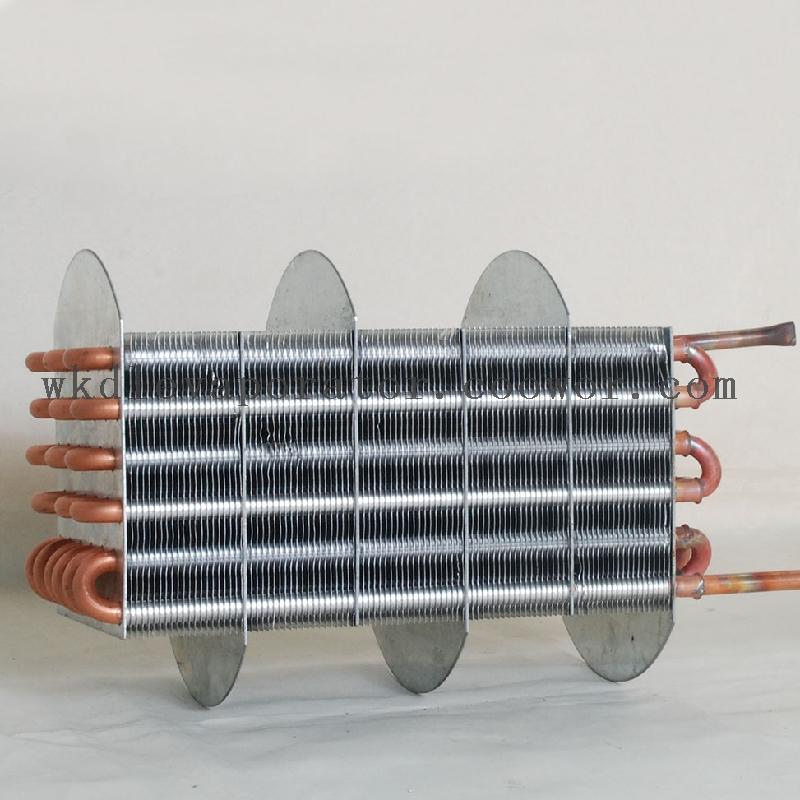

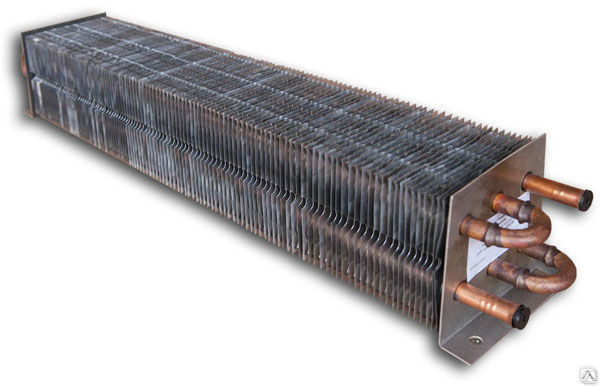

Водовоздушные и масловоздушные секции холодильников представляют собой пакет трубок, оребренных снаружи тонкими пластинами для увеличения поверхности теплоотдачи и, следовательно, для повышения эффективности охлаждения. Секции холодильников различных тепловозов отличаются друг от друга количеством, размерами и расположением трубок, применяемыми материалами и конструктивным исполнением отдельных элементов. Самыми распространенными являются секции, применяемые на большинстве отечественных маневровых и магистральных тепловозов. Они состоят из (рис. 130) плоскоовальных латунных трубок 1 с напаянными на них медными пластинами оребрения 2. Рабочая длина трубок 1206 мм, а толщина стенок 0,55 мм. На поверхностях пластин выдавлены небольшие бугорки, способствующие завихрению воздуха и тем самым увеличивающие теплоотдачу. Концы трубок завальцованы и пропаяны в отверстиях верхних и нижних медных трубных коробок 7. Для повышения прочности к трубным коробкам приклепаны усилительные пластины 8.

Рис. 130 Масловоздушная секция холодильника:

1 — трубка, 2- пластины оребрения, 3 — крышка, 4 — отверстия для масла, 5 — отверстия для шпилек, 6 — припой коллектора к трубной коробке; 7-коробка трубная, 8 — пластина усилительная

Таблица 7

Основные показатели | Секции | |

1- | ||

водяные | масляные | |

Размеры сечения трубок, мм | 19X2,2 | 17,5X4 |

Количество трубок, всего | 70* | 80 |

» » в ряду | 9 и 10 | 10 |

» рядов | 8 | 8 |

Расположение трубок относительно потока | Шахматное | Коридорное |

воздуха | ||

Количество плахтин оребрения | 422 | 364 |

Внутреняя поверхность охлаждения, м2 | 3,01 | 3,77 |

| Наружная поверхность охлаждения, м2 | 21,0 | 19,3 |

Масса секции, кг | 45,5 | 48,0 |

* В том числе 8 глухих трубок, назиачеиие которых — воспринимать тепловые деформации и тем самым повышать надежность секций.

личаются друг от друга количеством, расположением, размерами сечения трубок и количеством пластин оребрения (табл. 7). Габариты этих секций одинаковы.

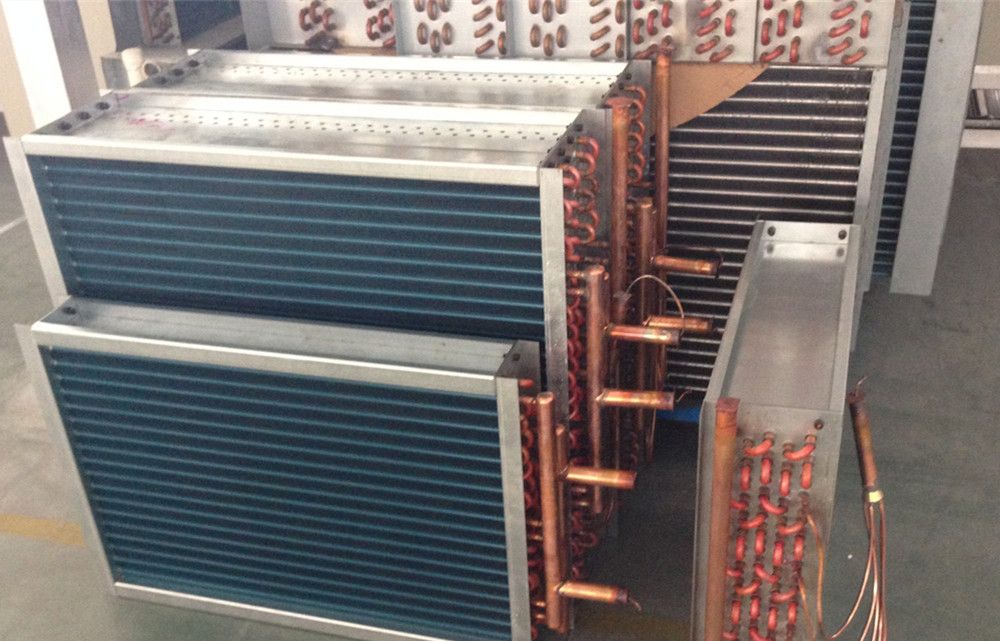

Секции импортных маневровых тепловозов несколько отличаются от описанных. Так, секция холодильника тепловозов ЧМЭ2 и ЧМЭЗ состоит из 108 трубок, расположенных в шесть рядов и объединенных в три колонки. Восемь секций объединяются в блок. Рабочая длина трубок 884 мм, оребрение трубок — стальными пластинами. На тепловозах ВМЭ1 верхний коллектор холодильника одновременно служит расширительным баком.

Для охлаждения масла дизеля и гидропередачи часто применяют водомасляные теплообменники (см. табл. 2). Применение таких теплообменников вызвано тем, что они имеют ряд преимуществ по сравнению с масловоздушными секциями. Эти преимущества обусловлены прежде всего тем, что теплопередача масловоздушных секций достигает всего лишь 20 ккал/(м2 • ч • град), водовоздушных секций — 70 ккал/(м2- ч- град) и более, а водомасляного теплообменника равна 600-1000 ккал/(м2- ч- град). Поэтому масло выгодно охлаждать водой в теплообменниках, которые благодаря очень высокому коэффициенту теплопередачи получаются весьма компактными и, следовательно, более удобными, чем секции, для размещения на тепловозе. Нагретая в водомасляных теплообменниках вода охлаждается затем в водовоздушных секциях, коэффициент теплопередачи которых в 3-4 раза больше, чем у масловоздушных секций. Кроме того, теплообменники более надежны по сравнению с секциями.

Поэтому масло выгодно охлаждать водой в теплообменниках, которые благодаря очень высокому коэффициенту теплопередачи получаются весьма компактными и, следовательно, более удобными, чем секции, для размещения на тепловозе. Нагретая в водомасляных теплообменниках вода охлаждается затем в водовоздушных секциях, коэффициент теплопередачи которых в 3-4 раза больше, чем у масловоздушных секций. Кроме того, теплообменники более надежны по сравнению с секциями.

На тепловозах с гидропередачей максимальная теплоотдача от дизеля и передачи не совпадает по времени. В этом случае охлаждение масла гидропередачи водой дизеля позволяет стабилизировать величину тепловыделения в секциях, упростить управление работой охлаждающего устройства и обойтись меньшим количеством секций, чем при раздельном охлаждении воды и масла.

По принципу действия и основным конструктивным решениям водомасляные теплообменники отечественных и импортных тепловозов одинаковы. Для примера рассмотрим теплообменники тепловозов ТГМЗ и ЧМЭЗ.

На тепловозах ТГМЗ и его модификациях теплообменник предназначен для охлаждения масла гидропередачи. Внутри корпуса 3 (рис. 131) размещен закрытый передней 2 и задней 6 крышками охлаждающий элемент. Он состоит из 400 стальных трубок 8 диаметром 10/7,2 мм, объединенных в пучок трубными досками 1 и 5. Для получения герметичности соединения концы трубок 8 развальцовывают, отбортовывают и заливают припоем ПОС-30. Качество заделки трубок проверяется опрессовкой водой под давлением 8 кгс/см2 в течение 10 мин.

Горячее масло поступает в маслоохладитель через нижний и отводится через верхний патрубки 7, приваренные к корпусу. Масло омывает трубки 8 снаружи. Вода подводится внутрь трубок через нижнюю А и отводится через верхнюю Б полости в задней крышке 6. Для повышения эффективности работы маслоохладителя поток воды имеет два хода по трубкам, а путь потока масла — волнообразный. Двухходовой поток воды создается постановкой глухой горизонтальной перегородки в крышке 6, а волнообразный поток масла — двадцатью поперечными перегородками 4 с сегментными срезами.

Рис 131 Водомасляные теплообменники

«—для охлаждения масла гидропередачи (тепловоза ТГМЗ), б — для охлаждения масла дизеля (тепловоза ЧМЧЗ), 1, 5 — доски трубные подвижная и неподвижная, 2, 6 — крышки передняя и Задняя, 3 — корпус, 4 — перегородка сегментная, 7 — патрубки для входа и выхода масла, 3 — трубка, Я — сальник, Ю — кольца сальника резиновые 11 — кольца, А и Б — полости для входа а выхода воды

Рис. 132 Охладитель наддувочного воздуха:

1 — крышка верхняя, 2 — прокладка, 3- секция трубная, 4 — корпус, 5 — крышка нижняя имеется сальник 9, состоящий из двух резиновых колец 10 и стального промежуточного кольца 1/.

На тепловозах ВМЭ1, ЧМЭ2, ЧМЭЗ, ТГМ5, ТГМ6 водомасляные теплообменники служат для охлаждения масла дизеля. Из рис. 131,6 нетрудно видеть, что теплообменник тепловоза ЧМЭЗ не имеет принципиальных отличий от теплообменника тепловоза ТГМЗ, но существенно отличается от последнего размерами. То же самое можно сказать и о теплообменниках других тепловозов.

То же самое можно сказать и о теплообменниках других тепловозов.

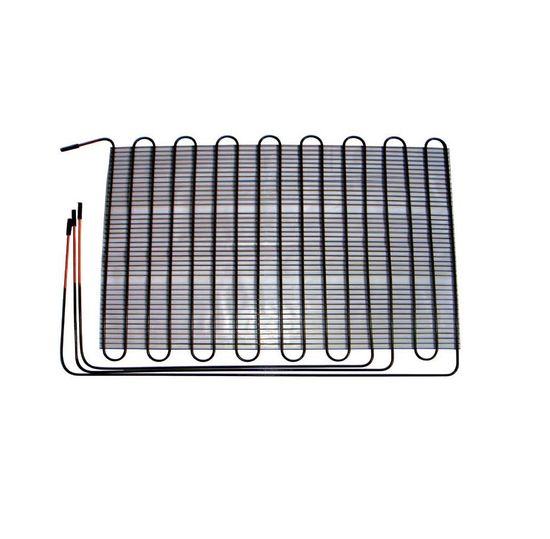

Чтобы увеличить заряд воздуха и снизить теплонапряженность ци-линдро-поршневой группы, на многих дизелях ПД1М, К68310ЭК, 6ЧН21/21, 6Д49 охлаждают наддувочный воздух в специальных теплообменниках, которые устанавливают между турбокомпрессором или турбовоздуходувкой и впускным и выпускным коллекторами дизеля. Охладитель наддувочного воздуха (рис. 132) имеет коробчатый корпус 4 и трубные секции 3 радиаторного типа. Сверху и снизу корпус закрыт крышками 1 и 5, образующими вместе с корпусом верхний и нижний коллекторы охлаждающей воды. Нагретый в турбокомпрессоре воздух поступает в корпус охладителя и омывает наружные поверхности трубок, внутри которых циркулирует вода. Затем воздух поступает в коллектор дизеля. Для увеличения поверхности охлаждения и турбулизации потока воздуха медные или латунные трубки оребрены или методом накатки, или навивкой спирали из медной проволоки, а иногда насадкой пластин оребрения по типу секций холодильника.

⇐ | Устройство и размещение холодильников | | Маневровые тепловозы Под редакцией Л. С. НАЗАРОВА | | Автоматическое регулирование температуры воды и масла дизеля | ⇒

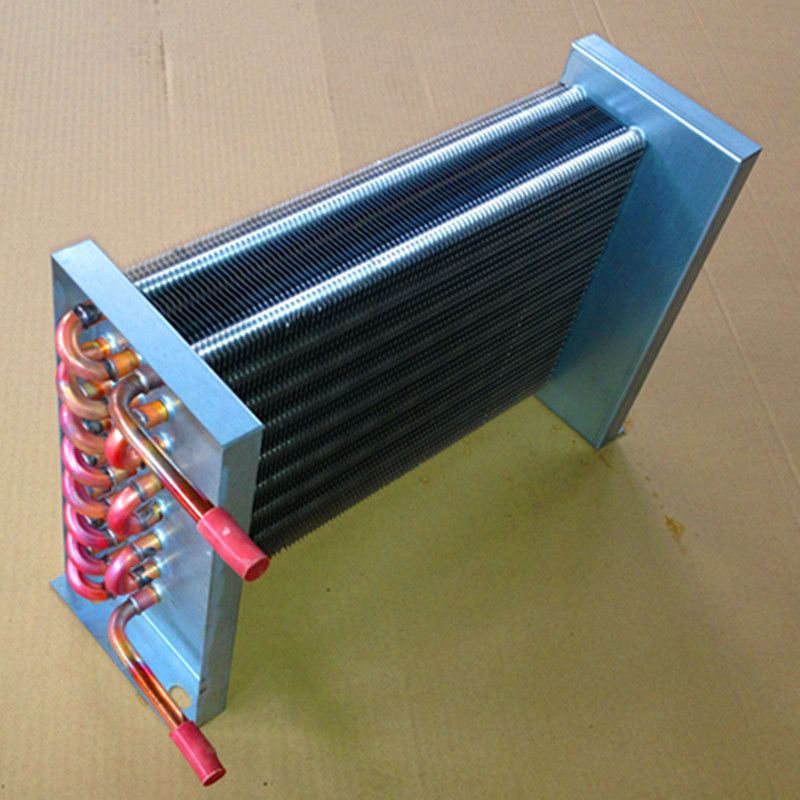

ключевой элемент вашей холодильной системы

Передовые технологии теплообменников сделали их все более популярными в холодильных системах и во многих других областях. Но возможности этого устройства еще не используются по максимуму компаниями, которые большую часть времени не знают о существовании и использовании теплообменника по сравнению с такими альтернативами, как охлаждающие змеевики.

Как мы видим, предстоит еще много работы по внедрению этого оборудования, и все усилия должны быть направлены на успех и эффективность отраслей, которые его внедряют.

Вам действительно нужен теплообменник?

Давайте будем честными: ни одна отрасль или компания не ставит приоритетом поиск конкретного холодильного оборудования. Никаких конденсаторов, испарителей или даже теплообменников не требуется. Нужно совсем другое:

- Снижение затрат на электроэнергию

- Сохранение продуктов при оптимальной температуре

- Охлаждение и нагрев жидкостей для своих процессов

Короче, они не ищут оборудование. Они ищут результаты. Хорошей новостью является то, что многие из этих результатов можно получить с помощью этого оборудования, поэтому знание его областей применения и преимуществ поможет вам принимать более эффективные бизнес-решения.

При этом давайте перейдем к следующему вопросу:

Что такое теплообменник?

Вот простое объяснение: это оборудование, которое помогает распределять тепло между двумя жидкостями. Таким образом, пока один получает тепло, другой его теряет, и любой из них может быть использован в ваших производственных процессах. Например, отвод тепла от теплоносителя с помощью холодной воды.

Например, отвод тепла от теплоносителя с помощью холодной воды.

Эти жидкости могут быть любого типа, от воды до газообразных хладагентов. И могут находиться в непосредственном контакте или разделены пластинами или другими твердыми конструкциями.

Это как автомобильный радиатор?

Да. В общих чертах можно сказать, что это очень сложный радиатор. Жидкость нагревается при контакте с двигателем, а затем охлаждается различными механизмами, поэтому ее можно использовать снова и снова.

Какие преимущества дает теплообменник вашей системе охлаждения?

Одной из наиболее привлекательных особенностей оборудования является то, что для его работы не требуется электричество, что позволяет компаниям, которые его внедряют, экономить значительные ресурсы. Тепло передается через одни и те же жидкости, помогая повторно использовать производственные ресурсы и расходные материалы.

Его реализация также очень проста, так как вам нужно установить только один модуль, чтобы он заработал.

При интеграции с другим холодильным оборудованием теплообменники повышают эффективность всей системы: например, за счет подачи в конденсаторы охлаждающих жидкостей и газов с пониженной температурой, так что конденсатор потребляет гораздо меньше энергии для своих процессов.

Какие типы теплообменников существуют?

Перечислять все модели теплообменников немного сложно и, возможно, бесполезно. Их можно классифицировать на основе многих факторов, например:

- Как происходит теплообмен. Они классифицируются как прямой контакт (жидкости вступают в контакт) или непрямой контакт (жидкости разделены стенкой из разных материалов).

- Механизмами передачи. Они классифицируются как однофазные теплообменники, двухфазные теплообменники или конвекционно-радиационные теплообменники.

- По количеству задействованных жидкостей. Хотя чаще встречаются двухжидкостные теплообменники, существуют и трехжидкостные агрегаты.

Самая важная классификация теплообменников для продуктивных эффектов проводится с учетом конструкции и дизайна.

Хит -обменники, наиболее важные в отрасли

После этой классификации мы считаем, что наиболее важными для отрасли являются:

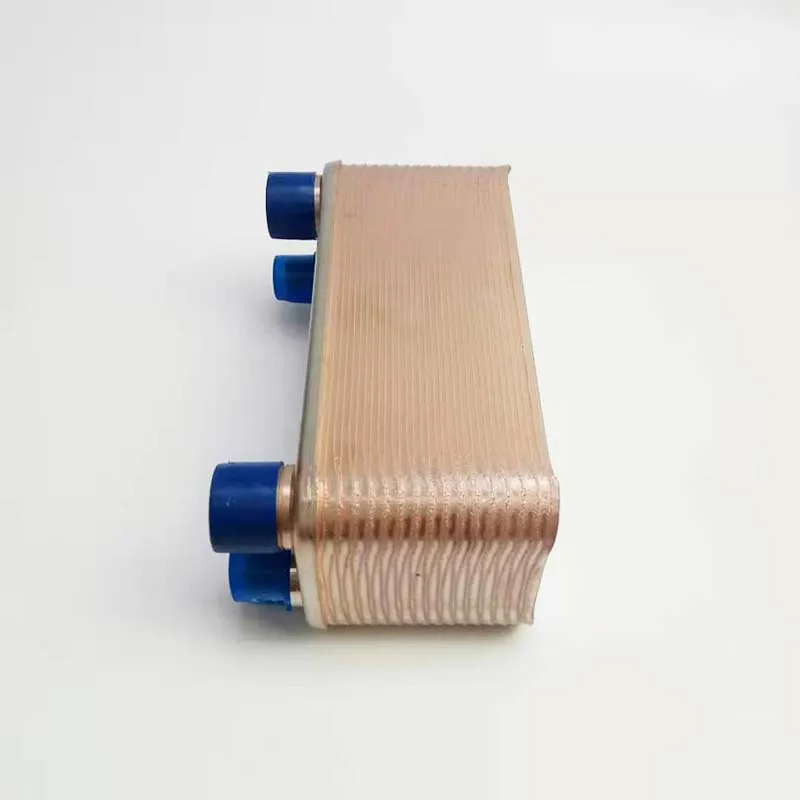

1. Теплообменник пластин

Эти виды единиц. получили широкое распространение в молочной промышленности благодаря своим гигиеническим преимуществам. Потоки жидкости разделены гофрированными пластинами. Канал потока установлен между пространством, образованным двумя пластинами.

Используются универсальные конструкции, в том числе сварные пластинчатые теплообменники, полусварные или пластинчатые теплообменники и прокладки. Последние две разновидности просты в обслуживании, поскольку их можно демонтировать.

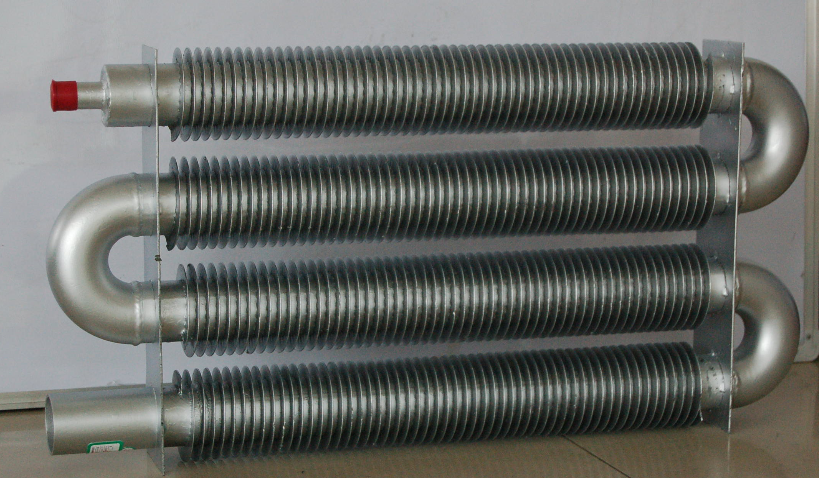

2. Кожухотрубный теплообменник

Этот тип агрегатов в основном используется на нефтеперерабатывающих заводах и в химических лабораториях, хотя в последние годы он был вытеснен более новыми моделями.

Этот теплообменник работает с набором трубок, расположенных в цилиндрической оболочке и закрепленных на каждом конце перфорированными листами. Жидкость циркулирует внутри трубки и направляется по протокам или каналам.

Жидкость циркулирует внутри трубки и направляется по протокам или каналам.

3. Двухтрубный теплообменник

Самый простой агрегат, несмотря на свою экономичность, используется в основных процессах и быстро заменяется более сложным оборудованием.

Образован двумя концентрическими трубками: одна жидкость циркулирует по внутренней трубке, а другая — в пространстве, образованном между двумя трубками. Поэтому объем жидкости для охлаждения или нагревания обычно очень мал, а в промышленном производстве требуется большое количество установок, что делает их практически непригодными для эксплуатации.

Для каких целей используется теплообменник?

Теплообменник внутри системы охлаждения может снизить температуру за счет довольно простой установки и обслуживания.

a) Центральное охлаждение

В качестве источника холода в этой системе можно использовать теплообменник в цикле теплового конденсатора или в цикле испарительного охлаждения.

b) Центральное холодоснабжение

Использование теплообменников для прямого распределения холода помогает сократить использование агрегатов, экономя место и расходы на техническое обслуживание.

В каких отраслях он используется?

Любая отрасль, в которой необходимо передавать тепло в другое место, является идеальным кандидатом для внедрения теплообменника в систему охлаждения. Даже больше, если жидкости будут снова использоваться в других процессах. Например, в отеле вода, используемая в бассейнах, может более эффективно охлаждаться с помощью этого типа устройств.

Что происходит в холодном теплообменнике в цикле охлаждения?

Искать:

Что происходит в холодном теплообменнике?

Помните, что хладагент R22 испаряется при температуре -42°C при атмосферном давлении, поглощая тепло. Таким образом, R22 способен поглощать тепло любого материала, температура которого превышает -42°C. Это потрясающе, так уж случилось, что мы хотим охладить продукты в нашем холодильнике, температура которых выше этой.

Это потрясающе, так уж случилось, что мы хотим охладить продукты в нашем холодильнике, температура которых выше этой.

Если давление в баллоне с R22 выше атмосферного, то при открытии вентиля R22 выходит в жидком состоянии после прохождения через погружную трубку.

На выходе из клапана мы видим, что молекулы жидкости под давлением 8 бар подвергаются гораздо более низкому внешнему давлению со значением манометрического значения 0 бар (то есть атмосферному давлению).

Поскольку это внешнее давление низкое по сравнению с внутренним давлением жидкости в 8 бар, молекулы жидкости R22 отделяются друг от друга и немедленно испаряются, забирая необходимое тепло из окружающего воздуха.

Поэтому термометр на выходе из баллона показывает -42°C; охлаждение окружающего воздуха с +20°С до -42°С происходит просто за счет испарения R22. Мы знаем, что холодопроизводительность (то есть способность поглощать тепло) зависит от расхода жидкости R22.

Чтобы получить лучший теплообмен, мы могли бы усовершенствовать систему, пропустив жидкость через теплообменник, как мы показали.

Частично открыв клапан баллона, мы можем регулировать поток хладагента через морозильник. Поскольку выход из морозильной камеры открыт для воздуха, давление в этом холодном теплообменнике практически равно атмосферному давлению. R22 перемещается из цилиндра в наружный воздух через морозильную камеру.

Когда жидкий R22 подвергается падению давления в морозильной камере, он испаряется. Но для испарения жидкому хладагенту необходимо тепло, которое он берет из окружающего воздуха в морозильной камере, и в итоге морозильная камера обледенела.

Рисунок 10.2Если у нас есть вода в лотке для кубиков льда, охлажденная до температуры ниже 0°C и превратившаяся в лед. Это то, что мы хотим!

Итак, все, что нам нужно сделать, это купить баллон с жидким R22, подключить его к нашему холодному теплообменнику, сделать так, чтобы он вытекал из выхода нашего морозильника, и вперед!

Поскольку R22 испаряется при -42°C при атмосферном давлении, морозильная камера охлаждается до температуры, близкой к -42°C. В этот момент мы, возможно, могли бы представить устройство, предназначенное для охлаждения корма в нашем холодильнике, которое немного сложнее, чем это.

В этот момент мы, возможно, могли бы представить устройство, предназначенное для охлаждения корма в нашем холодильнике, которое немного сложнее, чем это.

Мы можем построить наш первый холодильник — цилиндр R22, расположенный в задней части холодильника. Трубка соединяет цилиндр с холодным теплообменником, выход которого открыт в атмосферу.

Поскольку R22 испаряется при температуре -42°C при атмосферном давлении, температура в морозильной камере становится достаточно низкой для приготовления кубиков льда и охлаждения продуктов, хранящихся в холодильнике.

В холодном теплообменнике хладагент поглощает тепло и испаряется. Он известен профессионалам в области холодильного оборудования как испаритель.

Наш холодильник в принципе интересен. Однако у него есть два огромных неудобства: Вы видите, что они из себя представляют?

В действительности холодильник, работающий таким образом, обладает двумя основными неудобствами;

Во-первых, мы постоянно теряем хладагент в атмосферу.