Физические свойства угля – плотность, спекаемость, окисленность

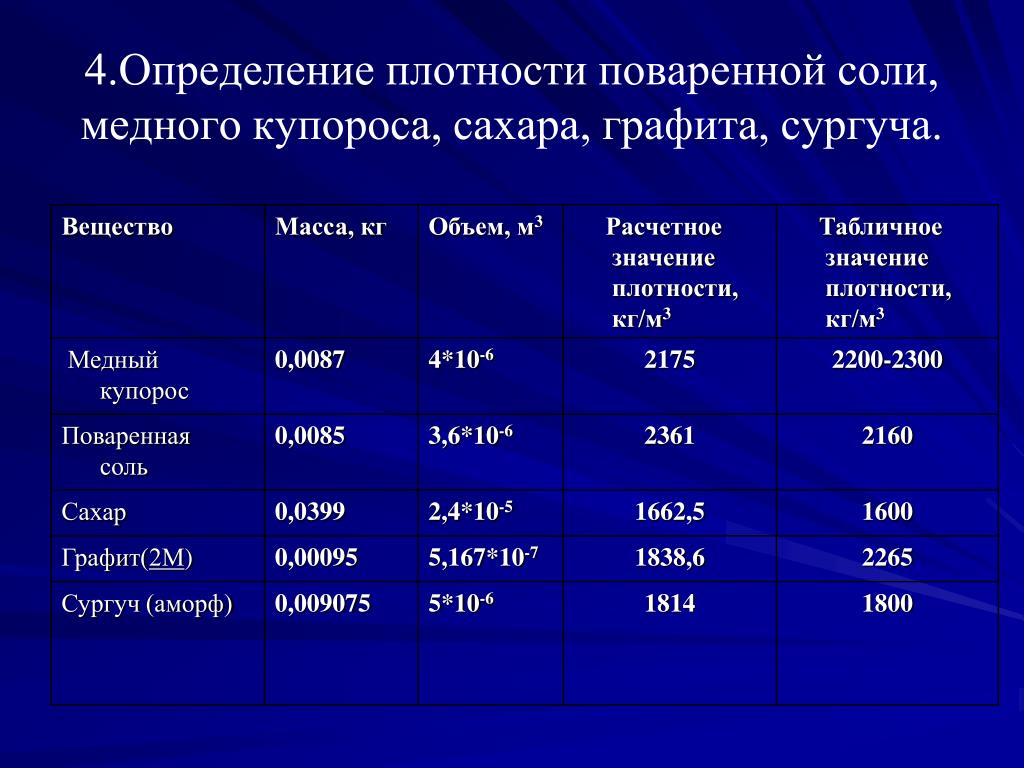

Действительная плотность угля (dr) – отношение его массы к массе такого же объема воды при температуре 20 °С, зависит от степени метаморфизма угля. Плотность бурых углей колеблется в пределах 1,1-1,5, а каменных углей возрастает от длиннопламенных к тощим и антрациту.

Кажущаяся плотность (da) показывает отношение массы натурального топлива к массе такого же объема воды. Плотность угля, антрацита, горючих сланцев и породных прослойков определяют по ГОСТ 2160-92 «Топливо твердое минеральное. Методы определения плотности».

Плотность сухой массы топлива определяется как отношение его массы к массе воды при температуре 20 °С, взятой в объеме плотной массы топлива. Расхождения результатов параллельных определений плотности в одной лаборатории не должны превышать 0,01%.

Насыпная плотность (BD) – отношение массы топлива в насыпном состоянии к его объему. Величина насыпной плотности угля одной и той же марки или класса может колебаться в зависимости от гранулометрического состава, зольности и влажности угля.

Спекаемость – свойство углей отдельных марок при нагревании до температуры свыше 700 °С без доступа воздуха образовывать прочные куски с повышенным содержанием углерода. Степень спекаемости определяется в лабораторных условиях по внешнему виду и прочности нелетучего угольного остатка (королька), полученного при определении выхода летучих веществ, по ГОСТ 6382-2001.

- порошкообразный;

- слипшийся – при легком нажиме пальцем рассыпается в порошок;

- слабоспекшийся – при легком нажиме пальцем раскалывается на отдельные кусочки;

- спекшийся, не сплавленный – для раскалывания на отдельные кусочки необходимо приложить усилие;

- сплавленный, не вспученный – плоская лепешка с серебристым металлическим блеском поверхности;

- сплавленный, вспученный – остаток с серебристым металлическим блеском поверхности высотой менее 15 мм;

- сплавленный, сильно вспученный – остаток с серебристым металлическим блеском поверхности высотой более 15 мм.

Характеристика нелетучего угольного остатка дает относительное представление о спекаемости углей и пригодности их для технологических целей.

Для определения коксующей способности углей пользуются пластометрическим методом (ГОСТ 1186-87). По этому методу коксуемость углей характеризуется пластометрическими показателями – толщиной пластического слоя y и пластометрической усадкой х, которые определяются при коксовании пробы угля в пластометрическом аппарате. Метод определения этих показателей основан на свойстве спекающихся углей размягчаться при нагревании без доступа воздуха и в интервале температур 350-470 °С переходить в пластическое состояние. При дальнейшем повышении температуры происходит отвердевание спекшейся массы и образование кокса.

За толщину пластического слоя у принимается максимальное расстояние (в миллиметрах) по вертикали между кривыми верхнего и нижнего уровня пластического слоя, фиксируемыми пластометрическим аппаратом. За величину пластометрической усадки х принимают конечное снижение (в миллиметрах) объемной кривой, фиксирующей, ход изменения объема угля при нагревании относительно нулевой линии. Расхождения в результатах определений не должны превышать: по толщине пластического слоя при у менее 20 мм – 1 мм, при у более 20 мм – 2 мм; при пластометрической усадке х – 3 мм. В международной практике спекаемость углей характеризуется индексом Рога или индексом вспучивания в тигле.

Расхождения в результатах определений не должны превышать: по толщине пластического слоя при у менее 20 мм – 1 мм, при у более 20 мм – 2 мм; при пластометрической усадке х – 3 мм. В международной практике спекаемость углей характеризуется индексом Рога или индексом вспучивания в тигле.

Принцип метода Рога заключается в следующем: спекающаяся способность угля устанавливается определением механической прочности тигельного кокса, полученного смешиванием 1 г угля с определенным количеством антрацита, применяемого в качестве отощающей добавки. Полученный королек подвергается испытанию в барабане и по результатам этого испытания может быть подсчитана спекающая способность угля (индекс Рога). Карбонизация проводится под нагрузкой в течение 15 мин при температуре 850 °С в тигле стандартного типа. Индекс Рога подсчитывается по формуле:

Индекс Рога = 1003Q ( a+d2 + b+c), где

- Q – масса всего кокса, полученного в тигле, г;

- а – масса частиц кокса размером более 1 мм, полученных просеиванием до начала испытания на разрушение, г;

- Ь – масса частиц кокса размером более 1 мм, полученных просеиванием после первого периода истирания в барабане, г;

- с – масса частиц кокса размером более 1 мм, полученных просеиванием после второго периода истирания в барабане, г;

- d – масса частиц кокса размером более 1 мм, полученных просеиванием после третьего периода истирания, г.

Коксующая способность углей характеризуется дилатометрическими показателями по Одибер-Арну или типом кокса по Грей-Кингу.

Определение коксующей способности углей дилатометрическим методом по Одибер-Арну заключается в следующем: карандаш, изготовленный из порошкообразного угля, вводится в узкую калиброванную трубку и закрывается стальным стержнем (поршнем), который также вводится в трубку, затем трубка нагревается при постоянной и определенной температуре. Нагревание производится в специальной электрической печи, блок которой изготовлен из кислотоупорного и тугоплавкого металла. Блок оборудуется электрическим нагревателем и имеет регулирующее устройство, позволяющее изменять скорость нагрева до 5 °С в диапазоне температур от 300 до 500 °С. Отмечая периодически перемещение поршня при нагревании, определяют максимальное расширение по Одибер-Арну (в процентах). При этом изменения в длине карандаша определяются в процентах к первоначальной его длине.

Тип кокса определяют методом Грей-Кинга с помощью карбонизации лабораторной пробы угля или смеси углей в стандартных условиях при доведении конечной температуры ее до 600 °С. Карбонизация угля осуществляется в реторте, изготовленной из прозрачного кварца или тугоплавкого стекла. Реторта представляет собой трубку длиной 300 мм, запаянную с одной стороны и имеющую боковой отвод, расположенный у открытого ее конца. Остаток кокса после карбонизации мелкораздробленного угля классифицируется с помощью сравнения с серией различных типов кокса.

Карбонизация угля осуществляется в реторте, изготовленной из прозрачного кварца или тугоплавкого стекла. Реторта представляет собой трубку длиной 300 мм, запаянную с одной стороны и имеющую боковой отвод, расположенный у открытого ее конца. Остаток кокса после карбонизации мелкораздробленного угля классифицируется с помощью сравнения с серией различных типов кокса.

По международной классификации углей тип угля обозначается номером по коду, состоящим из трех цифр, из которых первая обозначает класс, вторая – группу, третья – подгруппу угля. Угли классифицируют по выходу летучих веществ (на сухую беззольную массу), высшей теплоте сгорания (на условно влажную беззольную массу), индексу вспучивания в тигле, либо по индексу Рога, а также по максимальному расширению по Одибер-Арну либо по типу кокса по Грей-Кингу.

Механическая прочность углей зависит от состава органической массы и минеральных примесей. Она наиболее высока у длиннопламенных и газовых углей, резко снижается у жирных, коксовых и некоторых тощих углей. Антрацит относится преимущественно к механически прочным и очень прочным углям. Полуантрацит занимает промежуточное положение между тощими углями и антрацитом. Слабой механической прочностью обладают землистые бурые угли. Механическую прочность углей определяют по ГОСТ 7714-75.

Антрацит относится преимущественно к механически прочным и очень прочным углям. Полуантрацит занимает промежуточное положение между тощими углями и антрацитом. Слабой механической прочностью обладают землистые бурые угли. Механическую прочность углей определяют по ГОСТ 7714-75.

Сущность метода определения механической прочности заключается в разрушении пробы угля крупностью от 13 до 100 мм во вращающемся закрытом барабане и затем определении массы кусков крупностью более нижнего предела испытуемого класса. Выход кусков крупностью более нижнего предела для соответствующих классов грохоченого угля и крупностью более 13X13 мм для рядовых углей, выраженный в процентах от массы загруженного в барабан угля, принимают за показатель механической прочности (индекс механической прочности) угля.

Термическая стойкость – свойство углей сопротивляться механическому разрушению при нагревании. Она уменьшается при высоком содержании в углях гигроскопической влаги, которая, испаряясь при быстром нагревании, способствует разрушению угля. Аналогичное действие оказывают летучие вещества, а также минеральные примеси с отличным от органической массы углей коэффициентом теплового расширения. С увеличением спекаемости углей их термическая стойкость повышается.

Термическая стойкость для тощих углей и антрацита определяется по ГОСТ 7714-75.

Аналогичное действие оказывают летучие вещества, а также минеральные примеси с отличным от органической массы углей коэффициентом теплового расширения. С увеличением спекаемости углей их термическая стойкость повышается.

Термическая стойкость для тощих углей и антрацита определяется по ГОСТ 7714-75.

Сущность метода определения термической стойкости для тощих углей и антрацита заключается в нагревании пробы угля крупностью 13-100 мм в муфеле при температуре 850-900 °С в течение 30 мин и последующем определении содержания в угле кусков крупностью более 13 и 6-13, 3-6 и 0-3 мм. Выход угля крупностью более 13 мм (в процентах) принимают за показатель термической стойкости испытуемого угля (индекс термической стойкости).

Сущность метода определения термической стойкости для каменных углей (кроме тощих) заключается в нагревании пробы угля крупностью 25-50 мм в лабораторной термопечи при начальной температуре 900 °С в течение 12 мин и в последующем определении содержания в угле кусков крупностью более 13, 6-13, 3-6 и 0-3 мм.

Окисленность углей. Под влиянием кислорода воздуха и воды происходит процесс окисления углей, в результате чего изменяются их физический и химический составы. Окислению подвергаются угольные пласты (при проникновении в них по трещинам воздуха и воды) и угли, хранящиеся на складах. Глубина выветривания угольных пластов в отдельных угольных бассейнах различна. Как правило, окисленные угли имеют повышенную влажность, повышенное содержание сульфатной серы, пониженную теплоту сгорания Qгб, несколько измененный элементарный состав угля (содержание кислорода увеличивается, а углерода и водорода уменьшается) и для коксования непригодны. Окисленность углей опоеделяется химическим и петрографическим методами, установленными ГОСТ 8930-94.

Окисленность угля химическим методом устанавливается по:

- уменьшению теплоты сгорания летучих веществ до значения, близкого к теплоте сгорания испытуемого угля или ниже ее, а для длиннопламенных углей – по уменьшению теплоты сгорания испытуемого угля по сравнению с теплотой сгорания неокис-ленного угля;

- увеличению содержания фенольных и карбоксильных гидроксилов по сравнению с содержанием их в неокисленном угле;

- увеличению содержания гигроскопической влаги W™ по сравнению с неокисленным углем.

Окисленность угля петрографическим методом устанавливают по наличию выветренной массы угля, определяемой по внешним признакам (наличие трещин, дезинтеграция зерен и др.).

Угли Кузнецкого бассейна, добываемые открытым способом, по степени окисленности разделяют на 3 группы:

- угли, теплота сгорания Qгб которых ниже средних показателен для неокисленных углей не более, чем на 10%;

- угли, теплота сгорания которых более чем, на 10% ниже средних показателей для неокисленных углей, но не менее 6000 ккал/кг.

- угли, теплота сгорания которых менее 6000 ккал/кг.

При этом средние показатели теплоты сгорания Qгб для неокисленных углей отдельных марок принимают:

- Д… 7800 ккал/кг;

- СС… 8300 ккал/кг;

- Г… 8000 ккал/кг;

- Т… 8400 ккал/кг;

- Ж… 8400 ккал/кг.

Влагоемкость углей – свойство углей поглощать влагу. Максимальную влагоемкость Wmax бурых, каменных углей и антрацита определяют по ГОСТ 8858-93.

Сущность метода определения максимальной влагоемкости заключается в выдерживании пробы угля крупностью 13-50 мм. в воде в течение 2 ч. и в последующем определении содержания общей влаги в угле после отекания воды в течение 20 мин.

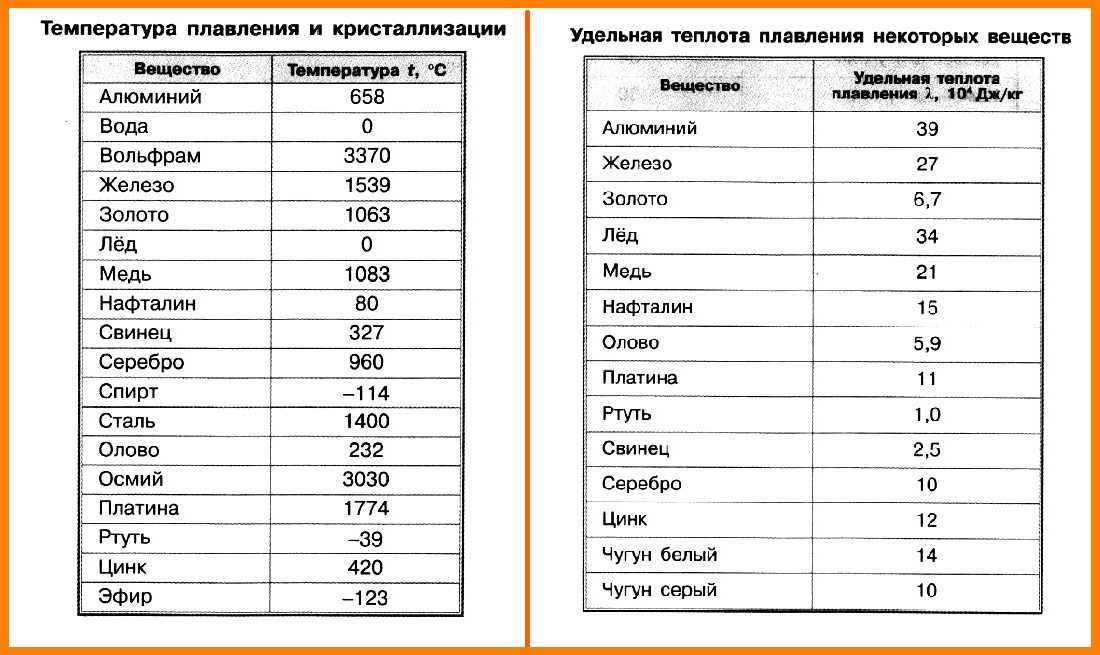

Температура плавления золы (t3) угля имеет большое значение. При слоевом или пылеугольном сжигании угля легкоплавкая зола приводит к шлакованию топок и поверхностей нагрева котлов. Это снижает надежность, экономичность и паропроизводительность котлоагрегатов. Только в топках и газогенераторах с жидким шлакоудалением легкоплавкость золы является положительным фактором.

Особенно большое значение имеет тугоплавкость золы при сжигании угля в слоевых топках и при газификации угля в слоевых газогенераторах с твердым шлакоудалением. Зола с температурой плавления (t3) ниже 1200 °С считается легкоплавкой, с температурой плавления 1200-1350 °С – среднеплавкой и выше 1350 °С – тугоплавкой. Температуру плавления золы угля и сланцев определяют по ГОСТ – 2057-94.

Сущность метода заключается в постепенном нагревании в полувосстановительной газовой среде установленных на огнеупорных пластинках конусов, изготовленных из золы испытуемого угля, и в определении температуры в момент характерного изменения формы конусов, а именно:

- t1 – температура начала деформации конуса, при которой имеет место округление или наклон вершины конуса;

- t2 – температура размягчения, при которой конус оплавляется в шар или, постепенно сгибаясь, касается вершиной пластинки;

- t3 – температура начала жидкоплавкого состояния, при которой конус растекается по пластинке.

Коэффициент размолоспособности (Кло) характеризует сопротивляемость топлива размолу и определяется по ГОСТ 15489-70. В основу метода положен закон измельчения хрупких материалов, согласно которому работа, затраченная на измельчение, пропорциональна вновь обнаженной поверхности. Величина Кло показывает, во сколько раз при одинаковой затрате энергии на размол воздушно-сухого топлива вновь обнаженная удельная поверхность испытуемого топлива больше или меньше обнаженной удельной поверхности эталонного топлива при тех же условиях размола.

Сущность метода заключается в размоле в лабораторной фарфоровой шаровой барабанной мельнице пробы воздушно-сухого топлива. Вновь обнаженная поверхность оценивается по полному остатку на сите с отверстиями 90 мк R90, выраженному в процентах. В качестве эталонного применяется топливо, которое при размоле за 624 оборота мельницы дает остаток на сите с отверстиями 90 мк, равный 69,2%, чему соответствует значение Кло = 1.

Коэффициент размолоспособности Кло определяют по формуле:

Кло = 1,96 (1n 100R90)2/3

где R90 – среднее значение полных остатков на сите 90 мк, %. Коэффициент размолоспособности может быть определен графически.

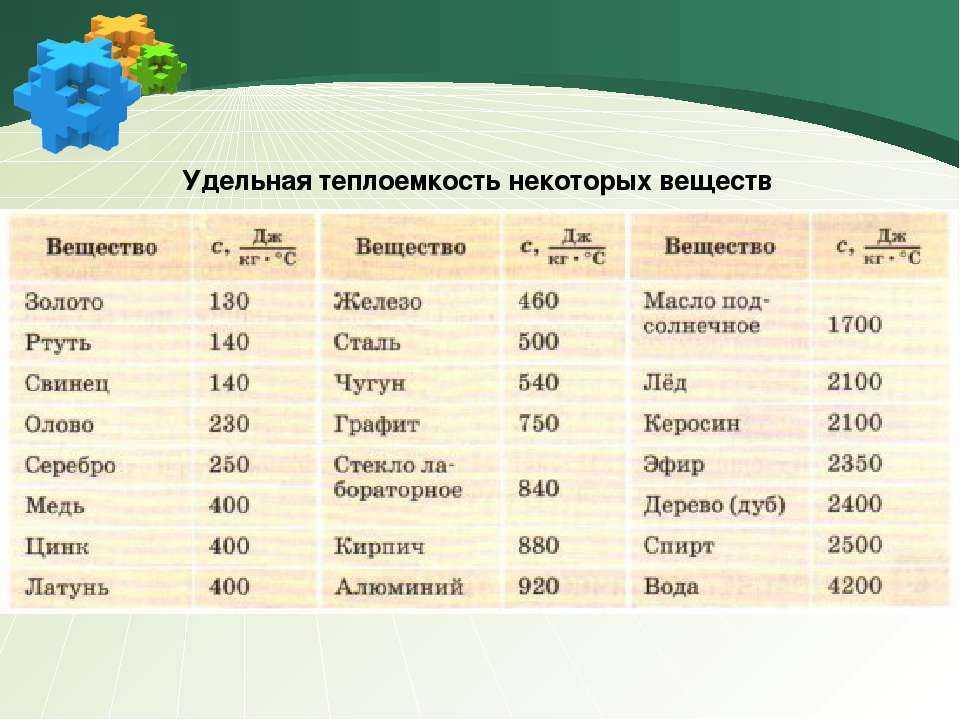

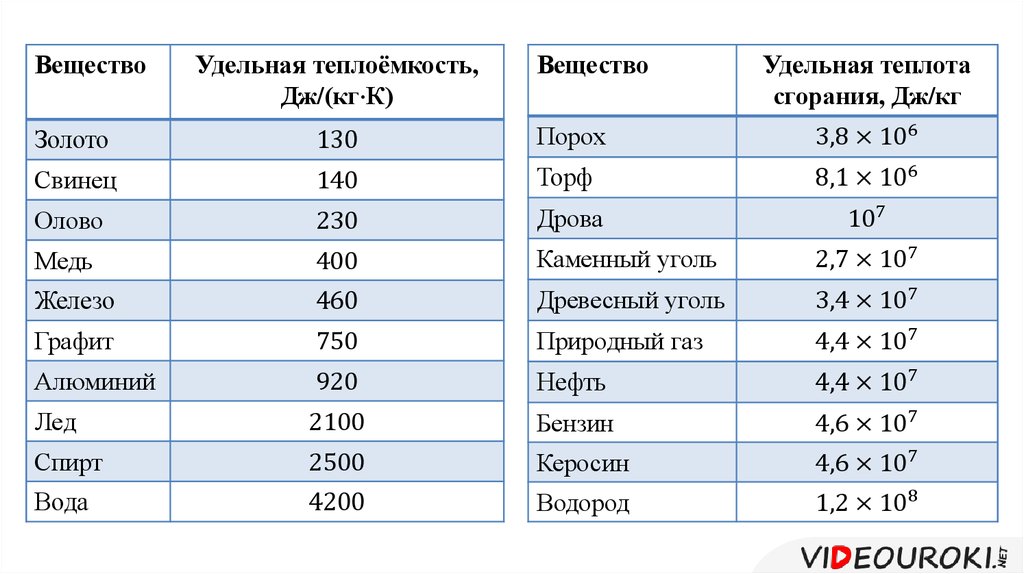

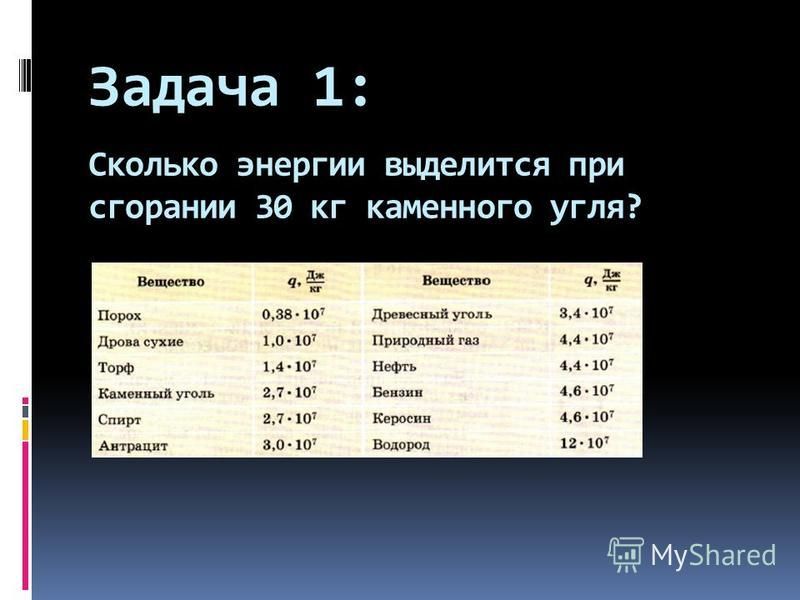

Теплота сгорания топлива

|

Топливо |

Удельная теплота сгорания |

|

|

(ккал/кг) |

(кДж/кг) |

|

| Древесина |

2 960 |

12 400 |

| Торф |

2 900 |

12 100 |

| Бурый уголь |

3 100 |

13 000 |

| Каменный уголь |

6 450 |

27 000 |

| Антрацит |

6 700 |

28 000 |

| Кокс |

7 000 |

29 300 |

| Сланец эстонский |

2 300 |

9 600 |

| Бензин |

10 500 |

44 000 |

| Керосин |

10 400 |

43 500 |

| Дизельное топливо |

10 300 |

43 000 |

| Мазут |

9 700 |

40 600 |

| Сланцевый мазут |

9 100 |

38 000 |

| Сжиженный газ |

10 800 |

45 200 |

| Природный газ |

8 000 |

33 500 |

| Сланцевый газ |

3 460 |

14 500 |

Примечание: источниками справочных данных являются публикации в Интернете, поэтому они не могут считаться «официальными» и «абсолютно точными». Как правило, в Интернет справочниках не приводятся ссылки на научные работы, являющиеся основой опубликованных данных. Мы стараемся брать информацию из наиболее надежных научных сайтов. Однако если кого-то интересуют ссылки на эксперименты, советуем произвести самостоятельно углубленный поиск в Интернете. Будем признательны за любые комментарии к нашим справочным таблицам, а особенно за уточнения существующей информации или дополнение справочных данных.

Как правило, в Интернет справочниках не приводятся ссылки на научные работы, являющиеся основой опубликованных данных. Мы стараемся брать информацию из наиболее надежных научных сайтов. Однако если кого-то интересуют ссылки на эксперименты, советуем произвести самостоятельно углубленный поиск в Интернете. Будем признательны за любые комментарии к нашим справочным таблицам, а особенно за уточнения существующей информации или дополнение справочных данных.

Регистрационное досье — ECHA

- Общая информация

- Классификация, маркировка и оценка PBT

- Производство, использование и воздействие

- Физические и химические свойства

- Экологическая судьба и пути

- Экотоксикологическая информация

- Токсикологическая информация

- Аналитические методы

- Руководство по безопасному использованию

- Отчеты об оценке

- Эталонные вещества

Административные данные

Ссылка на соответствующую учебную запись (S)

- Конечная точка:

- Плата пластинга/Точка морожения

- .

- Период исследования:

- 2007

- Надежность:

- 1 (надежно без ограничений)

- Обоснование надежности в т.ч. недостатки:

- процедура испытания в соответствии с национальными стандартными методами

- Причина/цель перекрестной ссылки:

- ссылка на то же исследование

- Причина/цель перекрестной ссылки:

- ссылка на то же исследование

- Определитель:

- согласно директива

- директива:

- другое: ASTM D3104

- соответствие GLP:

- нет

- тип метода:

- другое: метод точки размягчения Mettler

- точка плавления/замерзания:

- ок. 116 °C

- Атм. пресс.:

- ок. 101 кПа

- Примечания к результату:

- другое: Referende 1

- Точка плавления/замерзания:

- ок. 116 °C

- Атм. пресс.:

- ок. 101 кПа

- Примечания к результату:

- другое: № по каталогу 2

- Точка плавления/замерзания:

- > 65 °C

- Атм.

пресс.:

пресс.: - ок. 101 кПа

- Примечания к результату:

- другое: типичное значение для каменноугольного пека, но отчет об исследовании не включен

Справочник

Первые два результата на составной выборке.

Третий результат типичное значение для пека, каменноугольной смолы, высокотемпературной.

Описание основной информации

Температура плавления ок. 116 °C для составного образца, обычно > 65 °C.

Ключевое значение для оценки химической безопасности

- Температура плавления/замерзания при 101 325 Па:

- 116 °C

Дополнительная информация

Улучшение и прогнозирование характеристик высокотемпературного плавления угольной золы

- Чай, Ифань ;

- Гао, Син ;

- Лян, Янфэн ;

- Ван, Цзюньцзе ;

- Ху, Вэньсянь ;

- Ван, Йичи

Аннотация

Чтобы улучшить характеристики плавления битуминозного угля при высокой температуре с низкой температурой плавления золы, были использованы три вида антрацитов для улучшения характеристик плавления золы смешанного угля, чтобы удовлетворить требования впрыска доменной печи. Полная температура плавления золы пылевидного угля была рассчитана с использованием программного обеспечения для термодинамических расчетов FactSage. Результаты показали, что после добавления различных пропорций антрацита с высокой температурой плавления золы температура деформации, температура размягчения, полусферическая температура и температура текучести угольной смеси увеличивались. После добавления различных пропорций антрацита Yang Quan по сравнению с битуминозным углем Bu Lian Ta температура плавления золы смешанного угля увеличилась на 98, 136, 149 и 170 К соответственно. Зависимость между температурой плавления золы пылевидного угля и расчетным значением температуры полного плавления золы была получена как: T ST = 0,7098T C + 257,98.

Полная температура плавления золы пылевидного угля была рассчитана с использованием программного обеспечения для термодинамических расчетов FactSage. Результаты показали, что после добавления различных пропорций антрацита с высокой температурой плавления золы температура деформации, температура размягчения, полусферическая температура и температура текучести угольной смеси увеличивались. После добавления различных пропорций антрацита Yang Quan по сравнению с битуминозным углем Bu Lian Ta температура плавления золы смешанного угля увеличилась на 98, 136, 149 и 170 К соответственно. Зависимость между температурой плавления золы пылевидного угля и расчетным значением температуры полного плавления золы была получена как: T ST = 0,7098T C + 257,98.

- Публикация:

Высокотемпературные материалы и процессы

- Дата публикации:

- Январь 2023

- DOI:

- 10.