- Определение температуры и длительности горения древесины на пожаре по параметрам обугленного слоя: методические рекомендации | Таубкин

- Оплавление, обугливание, прогар — это… Что такое оплавление, обугливание, прогар (значение, термин, определение) — область применения,обугливание,оплавление,прогары — ПожВики Портала про Пожарную безопасность

- Определение толщины обугливания древесины методом анализа остаточной прочности :: Биоресурсы

- Характеристики поверхности одностороннего обожженного бука

Определение температуры и длительности горения древесины на пожаре по параметрам обугленного слоя: методические рекомендации | Таубкин

1. Применение инструментальных методов и технических средств в экспертизе пожаров: сб. метод. рекомендаций / Под ред. И.Д. Чешко и А.Н. Соколовой. СПб.: С.- Петерб. филиал ФГУ ВНИИПО МЧС России, 2008. 279 с.

2. Химическая энциклопедия / Под ред. И.Л. Кнунянца. Т. 3. М.: Большая рос. энцикл., 1988. 639 с.

3. Чешко И.Д., Егоров Б.С. Леонович А.А., Смирнов К.П. Иcследование процесса обугливания древесины при горении и изучение свойств обугленных остатков. 1. Кинетика обугливания древесины // Химия древесины. 1986. № 2. С. 39–93.

4. Чешко И.Д., Егоров Б.С. Леонович А.А., Голяев В.Г., Смирнов К.П. Исследование процесса обугливания древесины при горении и изучение свойств обугленных остатков. 2. Свойства обугленных остатков // Химия древесины. 1986. № 2. С. 94–100.

5. Драйздейл Д. Введение в динамику пожаров. М.: Стройиздат, 1990. 424 с.

424 с.

6. Чешко И.Д., Егоров Б.С., Голяев В.Г., Смирнов К.П. Экспертное исследование обугленных остатков древесины в условиях теплового воздействия и выявления очаговых признаков пожара // Экспертная техника. Вып. 99: Новые методы и методики исследования объектов судебных инженернотехнических экспертиз. М.: ВНИИСЭ, 1987. С. 3–37.

7. Чешко И.Д. Экспертиза пожаров (объекты, методы, методики исследования). СПб.: С.-Петерб. ин-т пож. безопасности МВД РФ, 1997. 562 с.

8. Харитонов В.С. Несущая способность изгибаемых клеевых деревянных конструкций массивного сечения при тепловом воздействии: дис. … канд. техн. наук. М., 1992. 190 с.

9. Абдурагимов И.М., Андросов А.С., Исаева Л.К., Крылов Е.В. Процессы горения. М.: ВИПТШ МВД СССР, 1984. 268 с.

10. Ленгдон-Томас Г. Дж. Пожарная безопасность в строительстве. Теория и практика / Пер. с англ. М.: Стройиздат, 1977. 256 с.

11. Смирнов К.П., Чешко И.Д., Егоров Е.С. и др. Комплексная методика определения очага пожара. Л.: ВНИИПО МВД СССР, 1987. 114 с.

Л.: ВНИИПО МВД СССР, 1987. 114 с.

12. Таубкин С.И. Пожар и взрыв, особенности их экспертизы. М.: ВНИИПО, 1999. 600 с.

13. Огнестойкость зданий (из научно-исследовательских материалов по строительству) / Пер. с франц.; под ред. Н.А. ТарасоваАгалакова. М.: Стройиздат, 1953. 227 с.

14. Романенков И.Г., Зигерн-Корн В.Н. Огнестойкость строительных конструкций из эффективных материалов. М.: Стройиздат, 1984. 241 с.

15. Бушев В.П., Пчелинцев В.А., Федоренко B.C., Яковлев А.И. Огнестойкость зданий. М.: Стройиздат, 1970. 261 с.

16. Мосалков И.Л., Плюснина Г.Ф., Фролов А.Ю. Огнестойкость строительных конструкций. М.: Спецтехника, 2001. 483 с.

17. Баратов А.Н., Пчелинцев В.А. Пожарная безопасность. М.: Ассоциация строительных вузов, 1977. 176 с.

18. Бартелеми Б., Крюпа Ж. Огнестойкость строительных конструкций / Пер. с фр. М.В. Предтеченского. М.: Стройиздат, 1985. 261 с.

19. White R.H. Fire Performance of Hardwood Species. URL: http://www.intersomma. com/yahoo_site_admin/assets/docs/FIRE_RATING_OF_HARDWOODS.24175959.pdf (дата обращения: 24.10.2016).

com/yahoo_site_admin/assets/docs/FIRE_RATING_OF_HARDWOODS.24175959.pdf (дата обращения: 24.10.2016).

20. Mačiulaitis R., Lipinskas D., Lukosiuš Л. Singularity and Importance of Determination of Wood Charring Rate in Fire Investigation. Materials Science (Medžiagotyra). 2006. Vol. 12. No 1. Р. 42–47.

21. Арцыбашева О.В., Асеева Р.М., Серков Б.Б., Сивенков А.Б. Современные тенденции в области огнестойкости деревянных зданий и сооружений // Известия ЮФУ. Технические науки. 2013. № 8 (145). С. 178–196.

22. Ройтман М.Я. Противопожарное нормирование в строительстве. М.: Стройиздат, 1985. 590 с.

Оплавление, обугливание, прогар — это… Что такое оплавление, обугливание, прогар (значение, термин, определение) — область применения,обугливание,оплавление,прогары — ПожВики Портала про Пожарную безопасность

Мы используем cookie (файлы с данными о прошлых посещениях сайта) для персонализации

и удобства пользователей. Так как мы серьезно относимся к защите персональных данных

пожалуйста ознакомьтесь

с условиями и правилами их обработки. Вы можете запретить сохранение cookie

в настройках своего браузера.

Вы можете запретить сохранение cookie

в настройках своего браузера.

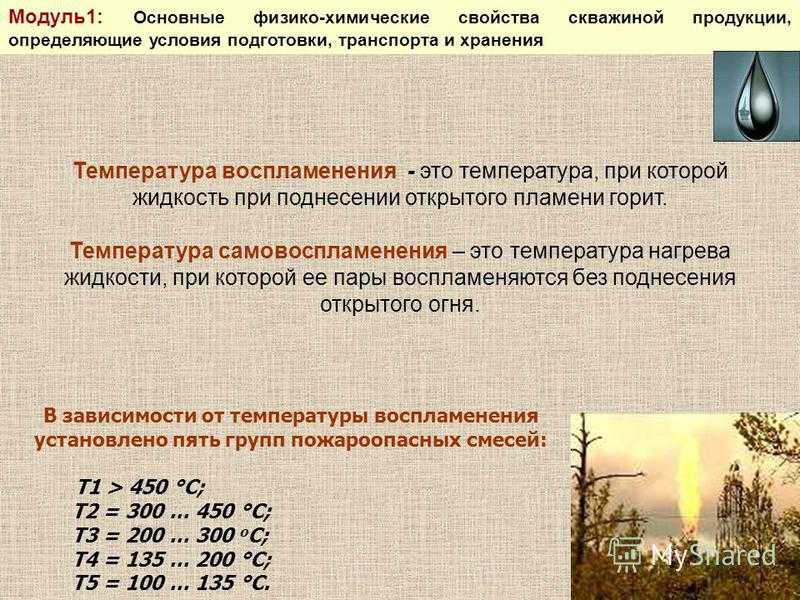

Для определения категорий помещений и зданий по взрывопожарной и пожарной опасности в соответствии с СП 12.13130 со встроенным справочником веществ и материалов

Сервис RiskCalculator предназначен для определения расчетной величины индивидуального пожарного риска для i-го сценария пожара QB,i в соответствии с «Методикой определения величин пожарного риска в зданиях, сооружениях и строениях различных классов функциональной пожарной опасности», утвержденной приказом МЧС от 30.06.09 № 382 (с изм.)

Сервис RiskCalculator — расчет пожарного риска для производственного объекта предназначен для оценки величины индивидуального пожарного риска R (год-1) для работника при условии его нахождения в здании. Методика утверждена Приказом МЧС России от 10 июля 2009 года № 404 «Об утверждении методики определения расчетных величин пожарного риска на производственных объектах» с изменениями, внесенными приказом МЧС России № 649 от 14. 12.2010

12.2010

«Пожарная проверка ОНЛАЙН» представляет дополнительный функционал, упрощающий работу с чек-листами. Используя сервис, вы можете провести самопроверку быстро, легко и максимально корректно.

Сервис поиска исполнителя в области пожарной безопасности с лицензией МЧС по регионам

Описание сервиса

Описание сервиса

Описание сервиса

Описание сервиса

Для определения категорий помещений и зданий по взрывопожарной и пожарной опасности в соответствии с СП 12.13130 со встроенным справочником веществ и материалов

Для определения расчетной величины индивидуального пожарного риска для i-го сценария пожара QB,i в соответствии с «Методикой определения величин пожарного риска в зданиях, сооружениях и строениях различных классов функциональной пожарной опасности»

Для производственного объекта предназначен для оценки величины индивидуального пожарного риска R (год-1) для работника при условии его нахождения в здании.

«Пожарная проверка ОНЛАЙН» представляет дополнительный функционал, упрощающий работу с чек-листами. Используя сервис, вы можете провести самопроверку быстро, легко и максимально корректно.

Используя сервис, вы можете провести самопроверку быстро, легко и максимально корректно.

Сервис поиска исполнителя в области пожарной безопасности с лицензией МЧС по регионам

Выбор системы противопожарной защиты (автоматической установки пожарной сигнализации АУПС, автоматической установки пожаротушения АУПТ) для зданий

Выбор системы противопожарной защиты (системы пожарной сигнализации СПС, автоматической установки пожаротушения АУП) для сооружений

Определение требуемого типа системы оповещения и управления эвакуацией

Выбор системы противопожарной защиты (СИСТЕМЫ ПОЖАРНОЙ СИГНАЛИЗАЦИИ (СПС), АВТОМАТИЧЕСКОЙ УСТАНОВКИ ПОЖАРОТУШЕНИЯ (АУП)) для оборудования

Определение необходимого уровня звука системы оповещения и управления эвакуацией людей при пожаре

Определение толщины обугливания древесины методом анализа остаточной прочности :: Биоресурсы

Ким, М., Ким, С., Ким, К., и Шим, К. (2022). « Определение толщины обугливания древесины путем анализа остаточной прочности «, BioResources 17(1), 1485-1493.

Abstract

Это исследование было проведено, чтобы предложить точный метод измерения толщины обуглившегося клееного бруса (клееного бруса), подвергнутого воздействию стандартных температурных условий пожара, для оценки огнестойкости лиственницы японской ( Larix kaempferi ) структурный клееный брус. Была проанализирована прочность на сжатие образца, собранного из конструкционного клееного бруса, подвергнутого воздействию стандартной температуры пожара в течение двух часов. Результаты показали, что в области границы между здоровой и обугленной частью имеется остаточная прочность 14%. Следовательно, толщина обожженной детали должна быть рассчитана примерно на 4,5 мм меньше, чем измеренная визуально. Под микроскопом наблюдали толщину клеточной стенки между здоровой, граничной и обугленной частями, подвергшимися воздействию высокой температуры. Более высокая температура приводила к истончению клеточной стенки трахеи и разрушению радиальной ткани. Преобразование граничной части этих микроструктур происходило постепенно, пока не произошло полное обугливание древесины.

Загрузить PDF

Полный текст статьи

Определение толщины обугливания древесины методом анализа остаточной прочности

Мин Джи Ким, Седжон Ким, Чул-ки Ким и Куг Бо Шим *

Это исследование было проведено, чтобы предложить точный метод измерения толщины обуглившегося клееного бруса (клееного клееного бруса), подвергнутого воздействию стандартных температурных условий пожара, для оценки огнестойкости лиственницы японской ( Larix kaempferi) структурный клееный брус. Была проанализирована прочность на сжатие образца, собранного из конструкционного клееного бруса, подвергнутого воздействию стандартной температуры пожара в течение двух часов.

DOI: 10.15376/biores. 17.1.1485-1493

17.1.1485-1493

Ключевые слова: Обугленная толщина; Испытание на огнестойкость; Остаточная прочность на сжатие; Визуальное определение толщины обугливания

Контактная информация: Департамент лесных товаров, Национальный институт лесоведения, Сеул 02455, Республика Корея; * Автор для переписки: [email protected]

ВВЕДЕНИЕ

Снижение концентрации парниковых газов в атмосфере – задача для будущего человечества. Ожидается, что использование строительных материалов для древесины будет способствовать смягчению последствий изменения климата за счет замены «углеродоемких материалов», таких как цемент и сталь, которые выделяют большое количество парниковых газов в процессе производства, обработки и транспортировки. В развитых странах Европы и Северной Америки, таких как Австрия и Норвегия, растет интерес к деревянному строительству. Проводится конкурс деревянных высотных зданий для демонстрации технологий деревянного зодчества.

В области строительства пожаробезопасность является первым соображением, когда дерево или инженерная древесина используются в качестве конструкционных материалов. Здание должно обеспечивать время для безопасной эвакуации жителей в случае пожара, которое называется временем огнестойкости. Время огнестойкости строительных материалов выражается показателями огнестойкости. В Корее здания от пяти до двенадцати этажей должны иметь два часа огнестойкости. Здание, где вспыхнул пожар, не должно разрушаться в течение двух часов. Конструктивные элементы должны безопасно поддерживать здание, чтобы обеспечить время для эвакуации жителей и позволить потушить пожар.

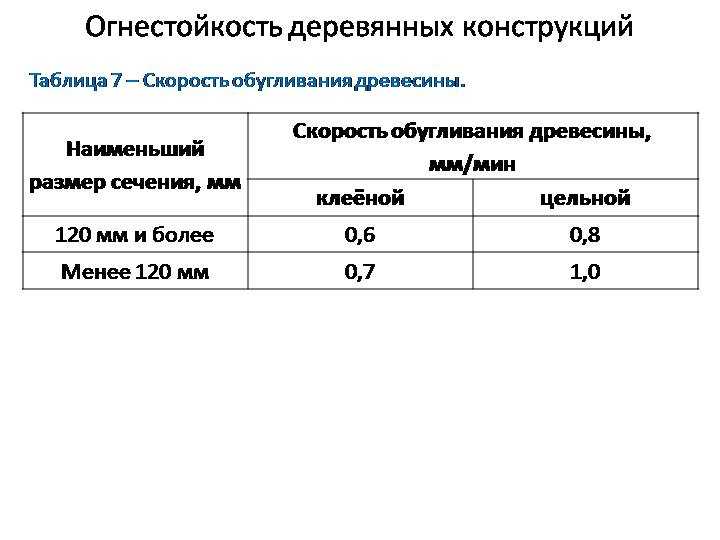

Показатели огнестойкости деревянных строительных материалов оцениваются в соответствии с несущей способностью материалов, подвергающихся воздействию стандартных температурных условий пожара, которые достигают 800 ℃ за 20 минут и 1000 ℃ за 90 минут. Другими словами, оценивается количество здоровой древесины, которая не обуглена и остается в своем первоначальном состоянии, чтобы выдержать нагрузку здания в нормированных температурных условиях пожара. Таким образом, измеряется глубина обугливания, при котором древесина обугливается в течение необходимого времени огнестойкости, и определяются показатели огнестойкости. В случае японской лиственницы, которая часто используется в строительных целях в Корее, скорость обугливания рассчитывается как 0,6 мм в минуту (KSF 1611-3 2008). Для обеспечения двухчасовой огнестойкости древесины лиственницы японской теоретически следует рассчитывать 72 мм древесины на карбонизацию в одном направлении, а требуемую площадь поперечного сечения необходимо расширить не менее чем до 72 мм. Однако толщина обугленного материала, измеренная в результате двухчасового эксперимента по огнестойкости, составляет 80 мм, что является необходимой дополнительной толщиной в одном направлении конструктивного элемента, чтобы его можно было признать двухчасовым показателем огнестойкости. Это связано с тем, что толщина карбонизации определяется визуальным осмотром по изменению цвета древесины.

Таким образом, измеряется глубина обугливания, при котором древесина обугливается в течение необходимого времени огнестойкости, и определяются показатели огнестойкости. В случае японской лиственницы, которая часто используется в строительных целях в Корее, скорость обугливания рассчитывается как 0,6 мм в минуту (KSF 1611-3 2008). Для обеспечения двухчасовой огнестойкости древесины лиственницы японской теоретически следует рассчитывать 72 мм древесины на карбонизацию в одном направлении, а требуемую площадь поперечного сечения необходимо расширить не менее чем до 72 мм. Однако толщина обугленного материала, измеренная в результате двухчасового эксперимента по огнестойкости, составляет 80 мм, что является необходимой дополнительной толщиной в одном направлении конструктивного элемента, чтобы его можно было признать двухчасовым показателем огнестойкости. Это связано с тем, что толщина карбонизации определяется визуальным осмотром по изменению цвета древесины.

Обугленный слой представляет собой часть древесины, подвергшуюся воздействию высокой температуры и разрушенную под действием тепла, так что остается только углерод (KSF 1611-3 2008).

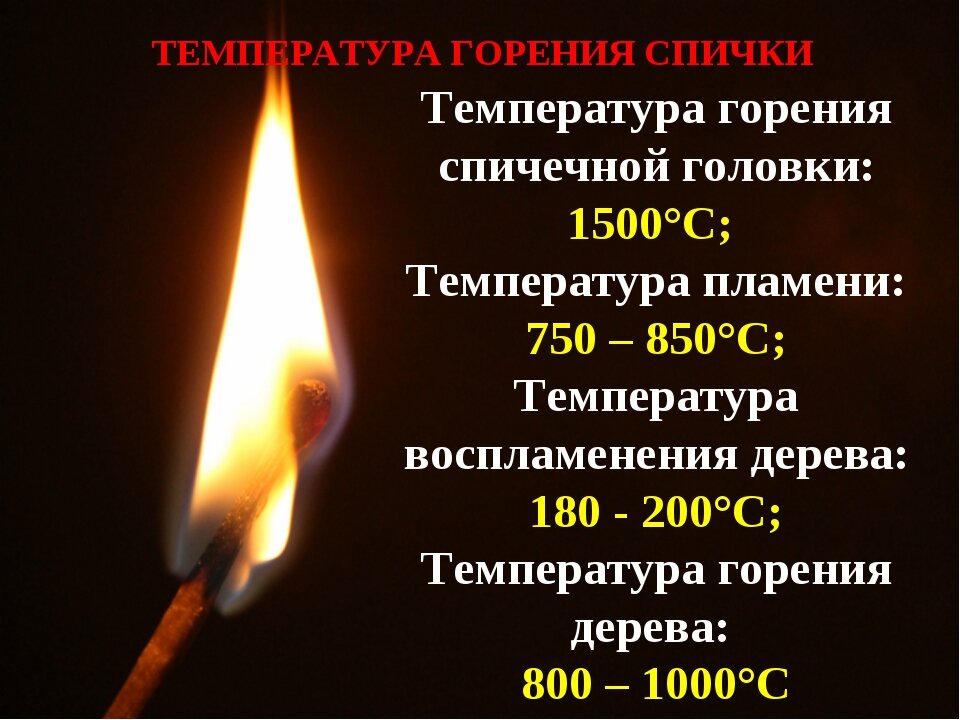

Горючие летучие вещества смешиваются с воздухом, и температура повышается до температуры вспышки (Ким и др. 2019). Обугливание древесины определяется, когда температура достигает 300 ℃, а результаты оценки обугленного слоя согласуются с измерением толщины обугливания при визуальном наблюдении (White 2000). Когда температура достигает 300-450 ℃, целлюлоза принимает неправильную форму; лигнин окончательно разрушается с выделением летучих соединений из древесины (Xing and Li 2014). Когда температура достигает 450 °C или выше, все летучие вещества в древесине сгорают, и остается только углерод (Wang 2010). Однако время воздействия и скорость обугливания пропорциональны постоянному воздействию высоких температур; образовавшийся обугленный слой препятствует распространению огня на древесину (Сюй и др. 2015).

Горючие летучие вещества смешиваются с воздухом, и температура повышается до температуры вспышки (Ким и др. 2019). Обугливание древесины определяется, когда температура достигает 300 ℃, а результаты оценки обугленного слоя согласуются с измерением толщины обугливания при визуальном наблюдении (White 2000). Когда температура достигает 300-450 ℃, целлюлоза принимает неправильную форму; лигнин окончательно разрушается с выделением летучих соединений из древесины (Xing and Li 2014). Когда температура достигает 450 °C или выше, все летучие вещества в древесине сгорают, и остается только углерод (Wang 2010). Однако время воздействия и скорость обугливания пропорциональны постоянному воздействию высоких температур; образовавшийся обугленный слой препятствует распространению огня на древесину (Сюй и др. 2015). В настоящее время под обугленным слоем древесины понимается слой, в котором остается только углерод (KSF 1611-3 2008). Однако в толщу обожженной древесины входит и пограничная часть между здоровой и обугленной древесиной. Толщину обожженной древесины целесообразно оценивать по показателям огнестойкости древесины, которая может выдержать нагрузку зданий, для оценки показателей огнестойкости элемента, а не по изменению цвета деревянного элемента. В частности, изменение характеристик древесных строительных материалов в зависимости от температуры может определяться ослаблением несущей способности или изменением микроструктуры древесины.

Толщину обожженной древесины целесообразно оценивать по показателям огнестойкости древесины, которая может выдержать нагрузку зданий, для оценки показателей огнестойкости элемента, а не по изменению цвета деревянного элемента. В частности, изменение характеристик древесных строительных материалов в зависимости от температуры может определяться ослаблением несущей способности или изменением микроструктуры древесины.

Это исследование определило точную толщину обожженной части с помощью анализа прочности на сжатие и оптического микроскопа клеточной стенки древесной стенки конструкционного клееного бруса из лиственницы японской, подвергнутой воздействию стандартизированных температурных условий пожара в течение 2 часов при статической нагрузке 20 кН/м. Соответственно, предлагаемый метод оценки толщины обуглившегося материала может способствовать эффективному использованию древесных строительных материалов за счет увеличения добротности конструкционной древесины.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

В качестве образца для высокотемпературного воздействия был выбран конструкционный клееный брус из лиственницы японской ( Larix kaempferi ) (рис. 1). Марка клееного бруса 10С-30Б (КСФ3021-2013), что означает МДС 10 ГПа и допускаемое напряжение 30 МПа. Образцы для испытаний на прочность при сжатии (30 x 30 x 50 мм), включая обугленные, граничные и прочные части, были изготовлены из поперечного сечения конструкционной клееной древесины (исходное поперечное сечение 240 (Ш) x 420 (В) мм). Клееный брус прошел испытания на огнестойкость в нормированных условиях пожарной температуры с нагрузкой на изгиб (20 кН/м) в течение 2 ч. После испытания на прочность при сжатии (ASTM D143-14 (2018)) были подготовлены образцы для наблюдения за термическими изменениями клеточной стенки, вызванными высокой температурой.

1). Марка клееного бруса 10С-30Б (КСФ3021-2013), что означает МДС 10 ГПа и допускаемое напряжение 30 МПа. Образцы для испытаний на прочность при сжатии (30 x 30 x 50 мм), включая обугленные, граничные и прочные части, были изготовлены из поперечного сечения конструкционной клееной древесины (исходное поперечное сечение 240 (Ш) x 420 (В) мм). Клееный брус прошел испытания на огнестойкость в нормированных условиях пожарной температуры с нагрузкой на изгиб (20 кН/м) в течение 2 ч. После испытания на прочность при сжатии (ASTM D143-14 (2018)) были подготовлены образцы для наблюдения за термическими изменениями клеточной стенки, вызванными высокой температурой.

Рис. 1. Поперечное сечение балки из клееного бруса после 2-часового испытания на огнестойкость под нагрузкой на изгиб. A: образец целиком, B: образец для испытаний на сжатие из той же пластины

Изменения температуры с течением времени в условиях стандартной температуры пожара показаны на рис. 2 и рассчитаны по уравнению. 1,

2 и рассчитаны по уравнению. 1,

T – T 0 = 345 log 10 (8 t +1) (1)

где T — максимальная температура возгорания (1047,8 ℃), T 0 — начальная температура возгорания (51,8 ℃), t — время огневого испытания (120 мин).

Рис. 2. Стандартная кривая температурного режима пожара

Методы

Испытание на прочность при сжатии и измерение площади обугливания

Прочность на сжатие обожженной древесины и здоровых участков сравнивалась для оценки изменений, вызванных обугленными, граничными и здоровыми частями клееного бруса, подвергнутого воздействию стандартизированных условий пожара (рис. 3). Чтобы свести к минимуму различия между образцами из-за плотности, содержания влаги, среднегодовой ширины кольца, и т. д. . В одной и той же ламинарной системе измеряли прочность на сжатие прочного образца (образец без обугленного слоя) и обожженного образца (образец с обугленным слоем) (табл. 1). Размер образца для испытаний на прочность при сжатии составлял 30 x 30 x 50 мм в соответствии со стандартом ASTM D143-14 (2018 г.) (рис. 3). В это время целевая площадь поперечного сечения обожженного образца (испытуемый образец, включая обугленную часть) составляла 30 ⅹ 30 мм. Площадь поперечного сечения звукового образца (здоровая часть обугленного образца) была измерена с использованием программного обеспечения Image J, Image Processing and Analysis на языке Java и применена к расчету средней площади поперечного сечения.

1). Размер образца для испытаний на прочность при сжатии составлял 30 x 30 x 50 мм в соответствии со стандартом ASTM D143-14 (2018 г.) (рис. 3). В это время целевая площадь поперечного сечения обожженного образца (испытуемый образец, включая обугленную часть) составляла 30 ⅹ 30 мм. Площадь поперечного сечения звукового образца (здоровая часть обугленного образца) была измерена с использованием программного обеспечения Image J, Image Processing and Analysis на языке Java и применена к расчету средней площади поперечного сечения.

Image J — это программа, позволяющая измерять размеры, включая площадь образцов. Образец для испытаний на прочность на сжатие хранился в течение нескольких дней в камере с постоянной температурой и влажностью (температура 20 ± 2 ℃, относительная влажность 65 ± 3%) до достижения постоянного веса (равновесное содержание влаги 7,9%), а затем испытывался при постоянной температуре и влажности. условиях (температура 20 ± 2 ℃, относительная влажность 65 ± 3%) на универсальной испытательной машине (Instron, Waltham, MA, USA). Скорость нагрузки была установлена на 1 мм/мин. до отказа в течение 4-6 мин. Прочность на сжатие рассчитывали по уравнению. 2, следующим образом,

Скорость нагрузки была установлена на 1 мм/мин. до отказа в течение 4-6 мин. Прочность на сжатие рассчитывали по уравнению. 2, следующим образом,

(2)

Наблюдение за изменениями клеточной ткани, вызванными карбонизацией

Для наблюдения за изменением клеточной ткани, вызванным карбонизацией, был выбран образец, содержащий все звуковые, пограничные и обугленные слои. Образец пропитывали ПЭГ. Поперечный срез для микроскопического исследования готовили с помощью скользящего микротома. После окрашивания 1% сафранином образцы наблюдали с помощью оптического микроскопа (увеличение наблюдения: х5, х10, х20). Измеряли толщину стенки трахеи поздней древесины по здоровым, граничным и обугленным слоям из 30 образцов.

Рис. 3. Звук, граница и обугленный образец

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Анализ прочности на сжатие древесины, подвергнутой воздействию высоких температур

Плотность неповрежденного и частично поврежденного клееного бруса при нормированном температурном режиме пожара составила 0,59 ± 0,08 и 0,52 ± 0,09 г/см 3 соответственно, а прочность на сжатие измерена при 58,8 ± 9,1 Н/мм 2 для непораженного образца и 47,0 ± 6,4 Н/мм 2 для частично пораженного образца (табл. 1).

1).

Таблица 1. Характеристика образцов

Для оценки вклада пограничного слоя в прочность на сжатие прочность сравнивалась с прочностью только звукового слоя и звукового и пограничного слоев включительно.

Таблица 2 показывает нагрузку на сжатие, нагруженную площадь и прочность на сжатие образцов, включая твердую древесину и обугленные части. Прочность на сжатие здоровой древесины была основой анализа вклада граничной части в сжимающую нагрузку. Эффективная площадь несущей способности обожженного образца для поддержки сжимающей нагрузки была пересчитана на основе прочности на сжатие здоровой древесины. Другими словами, прочность образцов на сжатие с учетом и без учета граничных областей была пересчитана. Расчетная прочность на сжатие, основанная на площади здоровой древесины только в образце обожженной древесины, оказалась на 14 % выше, чем у тестируемой здоровой древесины. Расчетная прочность на сжатие, включая граничную площадь, оказалась на 8% ниже, чем испытанная прочность на сжатие здоровой древесины. Результат показывает очевидный вклад граничной части обугленного образца в выдерживание сжимающей нагрузки.

Результат показывает очевидный вклад граничной части обугленного образца в выдерживание сжимающей нагрузки.

На основании увеличения прочности на сжатие площадь несущей способности при сжатии в обугленной древесине была пересчитана как 690 мм 2 (таблица 2). Толщина обугливания, влияющая на несущую способность граничной части, была рассчитана как 4,5 мм. Механизм карбонизации древесины представляет собой химическое и физическое изменение под воздействием высоких температур. Поскольку проводимость температуры одномерна, измерение толщины обожженного металла визуальным методом может заключаться в игнорировании роли несущей граничной части образца древесины. Поэтому может оказаться целесообразным уменьшить толщину обугливания на 4,5 мм от визуально оцениваемой толщины обугливания (рис. 5).

Таблица 2. Анализ площади несущей способности

Рис. 4. Зависимость между прочностью на сжатие и площадью несущей способности

Рис. 5. Эффективная площадь обугливания, проанализированная путем сравнения прочности на сжатие

5. Эффективная площадь обугливания, проанализированная путем сравнения прочности на сжатие

(A: Звуковая зона, B: Граничная зона, B1: Несущая способность (4,5 мм), C: Обугленная зона)

Изменения клеточных стенок при стандартных условиях пожарной температуры

№Для наблюдения за изменением клеточных стенок в нормированных температурных условиях пожара лиственницы японской из поперечного сечения исследуемого образца отделяли здоровый, пограничный и обугленный слои и наблюдали их под оптическим микроскопом (рис. 6). Как ранняя, так и поздняя древесина проявляли тенденцию к уменьшению толщины клеточной стенки из-за воздействия высоких температур. В частности, была очевидна тенденция к уменьшению площади поздней древесины. Толщина клеточной стенки поздней древесины составила в среднем 6,1 мкм в здоровом слое, 4,0 мкм в пограничном слое и 3,3 мкм в обугленном слое.

При сжигании древесины стенки и радиальная ткань трахеидной клетки деформируются, а ямки в стенках расширяются в результате процесса сушки (Awoyemi and Jones 2011). Также наблюдается усиление отделения и расщепления клеточных стенок (Lee and Kim 2010). Древесный уголь, изготовленный при температуре выше 600 °C, образует много пустот из-за чрезмерной усадки (Квон и Ким, 2007 г.). Изменения клеточных стенок в трахеиде, на долю которых приходится 90% хвойных пород, оказывают существенное влияние на прочность на сжатие (Ох 1997). Таким образом, разница в прочности на сжатие между звуком и обугленным слоем в этом исследовании была вызвана разрушенной толщиной стенки ячейки пограничного слоя.

Также наблюдается усиление отделения и расщепления клеточных стенок (Lee and Kim 2010). Древесный уголь, изготовленный при температуре выше 600 °C, образует много пустот из-за чрезмерной усадки (Квон и Ким, 2007 г.). Изменения клеточных стенок в трахеиде, на долю которых приходится 90% хвойных пород, оказывают существенное влияние на прочность на сжатие (Ох 1997). Таким образом, разница в прочности на сжатие между звуком и обугленным слоем в этом исследовании была вызвана разрушенной толщиной стенки ячейки пограничного слоя.

Рис. 6. Изменение стенки трахеиды при высокой температуре (Звук(а), Граница(б), Обугление(в))

ВЫВОДЫ

- Прочность на сжатие образцов, собранных из конструкционной клееной деревянной балки, подвергавшейся воздействию стандартной температуры пожара в течение двух часов, была проанализирована, и было подтверждено, что остаточная прочность составляет около 14% в граничной зоне между здоровой и обугленной частью.

. Следовательно, толщина обожженной детали должна быть примерно на 4,5 мм меньше, чем визуально измеренная толщина обугливания.

. Следовательно, толщина обожженной детали должна быть примерно на 4,5 мм меньше, чем визуально измеренная толщина обугливания. - Под микроскопом наблюдали толщину клеточной стенки между звуковой, пограничной и обугленной частями, подвергшимися воздействию высокой температуры. Чем выше температура, тем тоньше становилась клеточная стенка трахеи и разрушалась радиальная ткань. Преобразование граничной части этих микроструктур происходило постепенно, пока не произошло полное обугливание древесины.

- На основании испытаний на прочность при сжатии образцов, подвергшихся воздействию высокой температуры, и наблюдения за толщиной и формой стенки трахеи в граничной части, текущая визуальная оценка измерения толщины обуглившегося материала безопасна с точки зрения структурного аспекта, но неэффективна с точки зрения использования древесины. точки зрения из-за исключения несущей площади элемента.

ССЫЛКИ

ASTM D 143-14 Стандартные методы испытаний для небольших образцов древесины.

Авойеми, Л., и Джонс, И. (2011). «Анатомические объяснения изменений свойств древесины западного красного кедра ( Thuja plicata ) при термообработке», Wood Science and Technology 45, 261-267. DOI: 10.1007/s00226-010-0315-9

Ким, Ю. С., Ким. Г.Х. и Ким Ю.С. (2019). Наука о сохранении древесины , Издательство Национального университета Чоннам, Кванджу, Южная Корея.

Квон, С.М., и Ким, Н.Х. (2007). «Исследование механизма карбонизации древесины (Ⅱ)», Journal of Korean Wood Science and Technology 35(3), 45-52.

КСФ 1611-3 (2008 г.). «Показатели огнестойкости элементов строительных конструкций. Часть 3: Балки и колонны из конструкционного клееного бруса», Корейский стандарт и сертификация, Сеул, Южная Корея.

КС Ф 3021-2013 Клееный брус конструкционный

Ли, Д.Ю., и Ким, Б.Р. (2010). «Анализ функциональных характеристик коммерческого древесного угля в Корее», Journal of Korean Wood Science and Technology 38(6), 480-489. DOI: 10.5658/WOOD.2010.38.6.480

DOI: 10.5658/WOOD.2010.38.6.480

О, SW (1997). «Взаимосвязь между прочностью на сжатие параллельно волокнам и анатомическими характеристиками Pinus densiflora S. et Z», Journal of Korean Wood Science and Technology 25(5), 27-32.

Ragland, K.W., and Aerts, D.J. (1991). «Свойства древесины для анализа горения», Bioresource Technology 37, 161-168. DOI: 10.1016/0960-8524(91)-Х

Ван, X. (2010). «Тепловая стерилизация древесины», в: Справочник по дереву: древесина как конструкционный материал , Лесная служба Министерства сельского хозяйства США, Мэдисон, Висконсин.

Уайт, Р. (2000). «Скорость обугливания изделий из композитной древесины», в: Proceedings of the th International Wood and Fire Safety Conference , Zvolen, Slovakia, pp. 353-363.

Син, Д., и Ли, Дж. (2014). «Влияние термической обработки на термическое разложение и характеристики сгорания Larix spp. древесина», BioResources 9(3), 4274-4287. DOI: 10.15376/biores.9.3.4274-4287

DOI: 10.15376/biores.9.3.4274-4287

Сюй, К., Чен, Л., Харрис, К.А., Чжан, Ф., Лю, К., и Фэн, Дж. (2015). «Свойства горения и обугливания пяти распространенных конструкционных пород древесины по результатам испытаний конусным калориметром», Construction and Building Materials 96, 416-427. DOI: 10.1016/j.conbuildmat.2015.08.062

Статья отправлена: 14 сентября 2021 г.; Экспертная проверка завершена: 14 ноября 2021 г.; Получена исправленная версия: 27 ноября 2021 г.; Принято: 15 декабря 2021 г.; Опубликовано: 11 января 2022 г.

DOI: 10.15376/biores.17.1.1485-1493

Характеристики поверхности одностороннего обожженного бука

1. Тиме Х. Охотничьи копья эпохи нижнего палеолита из Германии. Нац. Клеточная биол. 1997; 385:807–810. doi: 10.1038/385807a0. [PubMed] [CrossRef] [Google Scholar]

2. Арангурен Б., Реведин А., Амико Н., Кавулли Ф., Джачи Г., Гримальди С., Маккиони Н., Сантаньелло Ф. Деревянные инструменты и огневая техника на стоянке раннего неандертальца Поггетти-Векки (Италия) Proc. Натл. акад. науч. США. 2018;115:2054–2059. doi: 10.1073/pnas.1716068115. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Натл. акад. науч. США. 2018;115:2054–2059. doi: 10.1073/pnas.1716068115. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

3. Чечак П., Адамек Ф., Пацак М., Колерт В.М. Палеолитическая промышленная промышленность и její použitelnost k lovu. Жива Археол. 2014;16:67–76. [Google Scholar]

4. Стил Дж. Современная японская архитектура: в поисках следующего поколения. Тейлор и Фрэнсис; Нью-Йорк, штат Нью-Йорк, США: 2017. [Google Scholar]

5. Шоу Суги Бан Японское искусство обугленного кедра. [(по состоянию на 11 января 2021 г.)]; Доступно онлайн: https://shousugiban.com/

6. Грэм Р.Д., Миллер Д.Дж. Срок службы обработанных и необработанных столбов ограждения. Том 11 Лаборатория лесных исследований, Университет штата Орегон; Corvallis, OR, USA: 1957. [Google Scholar]

7. Ebner D., Stelzer R., Barbu M.C. Исследование карбонизации деревянной поверхности с использованием традиционной японской техники якисуги. Про Линьо. 2019;15:278–283. [Google Scholar]

8. Кюмяляйнен М., Хаутамяки С., Лилльквист К., Сегерхольм К., Рауткари Л. Модификация поверхности твердой древесины путем обугливания. Дж. Матер. науч. 2017; 52:6111–6119. doi: 10.1007/s10853-017-0850-y. [CrossRef] [Google Scholar]

Кюмяляйнен М., Хаутамяки С., Лилльквист К., Сегерхольм К., Рауткари Л. Модификация поверхности твердой древесины путем обугливания. Дж. Матер. науч. 2017; 52:6111–6119. doi: 10.1007/s10853-017-0850-y. [CrossRef] [Google Scholar]

9. Кюмяляйнен М., Турунен Х., Чермак П., Хаутамяки С., Рауткари Л. Сорбционные характеристики поверхностно обугленной древесины ели. Материалы. 2018;11:2083. doi: 10.3390/ma11112083. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

10. Чермак П., Деймал А., Пашова З., Кюмяляйнен М., Домени Й., Брабек М., Хесс Д., Рауткари Л. Одностороннее поверхностное обугление древесины бука. Дж. Матер. науч. 2019;54:9497–9506. doi: 10.1007/s10853-019-03589-3. [CrossRef] [Google Scholar]

11. Бартлетт А.И., Хадден Р.М., Бисби Л.А. Обзор факторов, влияющих на характеристики горения древесины применительно к высотным деревянным конструкциям. Пожарная техника. 2019; 55:1–49. doi: 10.1007/s10694-018-0787-y. [CrossRef] [Google Scholar]

12. Зельстедт-Перссон М. Свойства реакции массивной древесины на сушку и термообработку. Технологический университет Лулео; Skellefteå, Sweden: 2005. [Google Scholar]

Зельстедт-Перссон М. Свойства реакции массивной древесины на сушку и термообработку. Технологический университет Лулео; Skellefteå, Sweden: 2005. [Google Scholar]

13. Oltean L., Teischinger A., Hansmann C. Влияние температуры на растрескивание и механические свойства древесины при сушке древесины. Обзор. Биоресурсы. 2007;2:789–811. [Google Scholar]

14. Уайт Р., Дитенбергер М. Изделия из дерева: термическое разложение и пожар. Энцикл. Матер. науч. Технол. 2001: 9712–9716. doi: 10.1016/b0-08-043152-6/01763-0. [CrossRef] [Google Scholar]

15. Хилл С., Альтген М., Рауткари Л. Термическая модификация древесины. Обзор: химические изменения и гигроскопичность. Дж. Матер. науч. 2021;56:6581–6614. doi: 10.1007/s10853-020-05722-z. [CrossRef] [Google Scholar]

16. Hill C.A.S. Модификация древесины: химические, термические и другие процессы. Джон Уайли и сыновья; Хобокен, Нью-Джерси, США: 2007. [Google Scholar]

17. Бирн К.Э., Нэгл Д.К. Карбонизация древесины для применения в современных материалах. Углерод. 1997; 35: 259–266. doi: 10.1016/S0008-6223(96)00136-4. [CrossRef] [Google Scholar]

Углерод. 1997; 35: 259–266. doi: 10.1016/S0008-6223(96)00136-4. [CrossRef] [Google Scholar]

18. Beall F.C., Eickner H.W. Термическая деградация компонентов древесины: обзор литературы. Лаборатория лесных товаров США; Мэдисон, Висконсин, США: 1970. [Google Scholar]

19. Рышард К., Малгожата М. Интеллектуальные экологически чистые композитные покрытия для защиты древесины. В: Монтемор М.Ф., редактор. Интеллектуальные композитные покрытия и мембраны: транспортные, конструкционные, экологические и энергетические приложения. Издательство Вудхед; Кембридж, Великобритания: 2016. стр. 29.3–325. [Google Scholar]

20. Кавамото Х. Реакции пиролиза лигнина. Дж. Вуд Науч. 2017; 63:117–132. doi: 10.1007/s10086-016-1606-z. [CrossRef] [Google Scholar]

21. Burhenne L., Messmer J., Aicher T., Laborie M.-P. Влияние компонентов биомассы лигнина, целлюлозы и гемицеллюлозы на ТГА и пиролиз в неподвижном слое. Дж. Анал. заявл. Пиролиз. 2013; 101:177–184. doi: 10.1016/j.jaap. 2013.01.012. [CrossRef] [Google Scholar]

2013.01.012. [CrossRef] [Google Scholar]

22. Laurichesse S., Avérous L. Химическая модификация лигнинов: на пути к биополимерам. прог. Полим. науч. 2014;39: 1266–1290. doi: 10.1016/j.progpolymsci.2013.11.004. [CrossRef] [Google Scholar]

23. Мартинка Ю., Шребет Т., Балог К. Влияние концентрации кислорода на время воспламенения березовой древесины; Материалы 22-го Международного симпозиума DAAAM; Вена, Австрия. 23–26 ноября 2011 г.; стр. 1231–1232. [Google Scholar]

24. Маркова И., Ладомерский Ю., Хронцова Е., Мрачкова Е. Тепловые параметры древесной пыли бука. Биоресурсы. 2018;13:3098–3109. doi: 10.15376/biores.13.2.3098-3109. [Перекрестная ссылка] [Академия Google]

25. Лич Р.К. Фундаментальные принципы инженерной нанометрологии. Том 2. Эльзевир; Амстердам, Нидерланды: 2014 г. Приборы для измерения топографии поверхности; стр. 133–204. [Google Scholar]

26. Европейский стандарт EN 113 — Консерванты для древесины — Метод испытания для определения защитной эффективности против разрушающих древесину базидиомицетов — Определение значений токсичности. Европейский комитет по стандартизации; Брюссель, Бельгия: 1996. [Google Scholar]

Европейский комитет по стандартизации; Брюссель, Бельгия: 1996. [Google Scholar]

27. Айдемир Д., Гундуз Г., Озден С. Влияние термической обработки на цветопередачу древесных материалов. Цветное разрешение заявл. 2010; 37: 148–153. doi: 10.1002/col.20655. [Перекрестная ссылка] [Академия Google]

28. Гонсалес-Пенья М.М., Хейл М.Д. Цвет термомодифицированной древесины бука, ели европейской и сосны обыкновенной. Часть 1: Цветовая эволюция и изменение цвета. Хольцфоршунг. 2009; 63: 385–393. doi: 10.1515/HF.2009.078. [CrossRef] [Google Scholar]

29. Bourgois J., Bartholin M.-C., Guyonnet R. Термическая обработка древесины: Анализ полученного продукта. Вуд науч. Технол. 1989; 23: 303–310. doi: 10.1007/BF00353246. [CrossRef] [Google Scholar]

30. Huang X., Kocaefe D., Kocaefe Y., Boluk Y., Pichette A. Спектроколориметрическое и химическое исследование модификации цвета термообработанной древесины при искусственном атмосферном воздействии. заявл. Серф. науч. 2012; 258:5360–5369. doi: 10.1016/j.apsusc.2012.02.005. [CrossRef] [Google Scholar]

doi: 10.1016/j.apsusc.2012.02.005. [CrossRef] [Google Scholar]

31. Коркут Д.С., Коркут С., Бекар И., Будакчи М., Дилик Т., Чакиджиер Н. Влияние термической обработки на физические свойства и шероховатость поверхности турецкого лещины (Corylus colurna L.) древесина. Междунар. Дж. Мол. науч. 2008; 9: 1772–1783. doi: 10.3390/ijms9091772. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

32. Айрилмис Н., Винанди Дж.Э., Лауфенберг Т.Л. Влияние последующей термической обработки на смачиваемость, шероховатость поверхности и адгезионные характеристики древесноволокнистых плит средней плотности для наружных работ. Полим. Деград. Стабил. 2008;9: 1772–1783. [Google Scholar]

33. Коркут С., Акгюль М., Дюндар Т. Влияние термической обработки на некоторые технологические свойства древесины сосны обыкновенной (Pinus sylvestris L.). Биоресурс. Технол. 2008; 99: 1861–1868. doi: 10.1016/j.biortech.2007.03.038. [PubMed] [CrossRef] [Google Scholar]

34. Дорняк О. Р. Моделирование реологического поведения древесины в процессах сжатия. Дж. Инж. физ. Термофиз. 2003; 76: 648–654. doi: 10.1023/A:1024741618988. [CrossRef] [Академия Google]

Р. Моделирование реологического поведения древесины в процессах сжатия. Дж. Инж. физ. Термофиз. 2003; 76: 648–654. doi: 10.1023/A:1024741618988. [CrossRef] [Академия Google]

35. Лавери Д.Дж., Макларнон Д., Тейлор Дж.М., Молони С., Атанакович А. Параметры, влияющие на чистоту поверхности строганной ситкинской ели. Для. Произв. Дж. 1995; 45:45. [Google Scholar]

36. Дундар Т., Ас Н., Коркут С., Унсал О. Влияние времени кипячения на шероховатость поверхности лущеного шпона из бука восточного (Fagus orientalis L.) J. Mater. Процесс. Технол. 2008; 199:119–123. doi: 10.1016/j.jmatprotec.2007.07.036. [CrossRef] [Google Scholar]

37. Gardner D.J., Generalla N.C., Gunnells D.W., Wolcott M.P. Динамическая смачиваемость древесины. Ленгмюр. 1991;7:2498–2502. doi: 10.1021/la00059a017. [CrossRef] [Google Scholar]

38. Gunnells D.W., Gardner D.J., Wolcott M.P. Температурная зависимость поверхностной энергии древесины. Наука о древесном волокне. 1994; 26: 447–455. [Google Scholar]

39. Ye H., Asante B., Schmidt G., Krause A., Zhang Y., Yu Z. Межфазные связующие свойства экологически чистых геополимерно-древесных композитов: влияние встроенной древесины. глубина, шероховатость поверхности древесины и условия влажности. Дж. Матер. науч. 2021;56:7420–7433. doi: 10.1007/s10853-021-05775-8. [Перекрестная ссылка] [Академия Google]

Ye H., Asante B., Schmidt G., Krause A., Zhang Y., Yu Z. Межфазные связующие свойства экологически чистых геополимерно-древесных композитов: влияние встроенной древесины. глубина, шероховатость поверхности древесины и условия влажности. Дж. Матер. науч. 2021;56:7420–7433. doi: 10.1007/s10853-021-05775-8. [Перекрестная ссылка] [Академия Google]

40. Акбулут Т., Айрилмис Н. Влияние сжатия древесины на шероховатость поверхности и поверхностное поглощение древесноволокнистых плит средней плотности. Сильва Фенн. 2006; 40:161. doi: 10.14214/sf.358. [CrossRef] [Google Scholar]

41. Тайбринг Э. Э. Устойчивость модифицированной древесины к гниению под влиянием исключения влаги и уменьшения набухания. Междунар. Биодекор. биодеград. 2013;82:87–95. doi: 10.1016/j.ibiod.2013.02.004. [CrossRef] [Google Scholar]

42. Михалек Дж., Никласова С. Магистерская диссертация. Университет Линнея; Векшё, Швеция: 2006 г. Водопоглощение лиственных пород. [Академия Google]

43. Сладкий М. С. Огнестойкость древесины: методы испытаний и огнезащитная обработка. Деловые Коммуникации Ко Инк .; Ridgeland, MS, USA: 1993. [Google Scholar]

С. Огнестойкость древесины: методы испытаний и огнезащитная обработка. Деловые Коммуникации Ко Инк .; Ridgeland, MS, USA: 1993. [Google Scholar]

44. Gan W., Chen C., Wang Z., Song J., Kuang Y., He S., Mi R., Sunderland P.B., Hu L. Плотный, самообразующийся угольный слой позволяет получить огнеупорный древесный конструкционный материал. Доп. Функц. Матер. 2019;29:1807444. doi: 10.1002/adfm.201807444. [CrossRef] [Google Scholar]

45. Бьюкенен А. Х. Огнестойкость деревянных конструкций. прог. Структура англ. Матер. 2000; 2: 278–289.. doi: 10.1002/1528-2716(200007/09)2:3<278::AID-PSE33>3.0.CO;2-P. [CrossRef] [Google Scholar]

46. Frangi A., Fontana M. Скорость обугливания и температурные профили деревянных профилей. Матерь Огня. 2003; 27: 91–102. doi: 10.1002/fam.819. [CrossRef] [Google Scholar]

47. Уайт М. Магистерская диссертация. Университет Конвентри; Конвентри, Великобритания: 2017. Облицовка из обожженной древесины: исследование характеристик. [Google Scholar]

48. Дюбуа М., Жиль К.А., Гамильтон Дж.К., Реберс П.А., Смит Ф. Колориметрический метод определения сахаров и родственных им веществ. Анальный. хим. 1956;28:350–356. doi: 10.1021/ac60111a017. [CrossRef] [Google Scholar]

Дюбуа М., Жиль К.А., Гамильтон Дж.К., Реберс П.А., Смит Ф. Колориметрический метод определения сахаров и родственных им веществ. Анальный. хим. 1956;28:350–356. doi: 10.1021/ac60111a017. [CrossRef] [Google Scholar]

49. Brummer Y., Cui W.S. Понимание анализа углеводов. В: Cui WS, редактор. Пищевые углеводы: химия, физические свойства и применение. КПР Пресс; Бока-Ратон, Флорида, США: 2005. стр. 67–105. [Google Scholar]

50. Фенгель Д., Вегенер Г. Вуд: химия, ультраструктура, реакции. Вальтер де Грюйтер; Берлин, Германия: 1989. [Google Scholar]

51. Шёстрём Э., Ален Р. Аналитические методы в химии древесины, производстве целлюлозы и бумаги. Спрингер; Берлин, Германия: 1999. [Google Scholar]

52. Nielsen S.S. Лабораторное руководство по анализу пищевых продуктов. Спрингер; Чам, Швейцария: 2017. Общий углевод методом фенол-серной кислоты; стр. 137–141. [Google Scholar]

53. Ван Ю., Чжан З., Фань Х., Ван Дж. Карбонизация древесины как защитная обработка против дереворазрушающих грибов. Междунар. Биодекор. биодеград. 2018;129:42–49. doi: 10.1016/j.ibiod.2018.01.003. [CrossRef] [Google Scholar]

Междунар. Биодекор. биодеград. 2018;129:42–49. doi: 10.1016/j.ibiod.2018.01.003. [CrossRef] [Google Scholar]

54. Бари Э., Оно К., Йилгор Н., Сингх А., Моррелл Дж., Пицци А., Ганбари М.Т., Рибера Дж. Характеристика грибкового разложения древесины бука: потенциал для биотехнологические приложения. Микроорганизмы. 2021;9:247. doi: 10.3390/microorganisms

47. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]55. Хаккоу М., Петриссанс М., Жерарден П., Зулалян А. Исследования причин грибковой стойкости термически обработанной древесины бука. Полим. Деград. Удар. 2006; 91: 393–397. doi: 10.1016/j.polymdegradstab.2005.04.042. [CrossRef] [Google Scholar]

56. Weiland J.J., Guyonnet R. Исследование химических модификаций и деградации грибами термически модифицированной древесины с помощью DRIFT-спектроскопии. Хольц Ро Веркст. 2003; 61: 216–220. doi: 10.1007/s00107-003-0364-y. [Перекрестная ссылка] [Академия Google]

57. Schwarze F.W.M.R., Engels J., Mattheck C.