- Производство древесного угля

- Производство древесного угля | Металлургический портал MetalSpace.ru

- Бизнес-план производства древесного угля.

- Как сделать древесный уголь своими руками в домашних условиях, технология производства древесного угля > Домашнее инженерное оборудование

- Технология — CharcoTec — Производство древесного угля

- Способы производства древесного угля

- БРАЗИЛЬСКАЯ ТЕХНОЛОГИЯ ДЛЯ УСТОЙЧИВОГО ПРОИЗВОДСТВА УГЛЯ ЗАВОЕВЫВАЕТ МИР

- Процесс производства древесного угля — Site de blukarb !

- Производство и переработка зеленого древесного угля, профили компаний, технологии, приложения, патенты, консультанты, отчеты, рынок

- Современное состояние производства древесного угля: обзор

Производство древесного угля

Мало кого можно удивить тем, чтобы использовать в качестве топлива древесный уголь. В магазинах давно продаются мешки с древесным углем для шашлыка, и каждый уважающий себя дачник и турист хоть раз покупал их, чтобы приготовить мясо или рыбу на мангале. Без этого не обходится ни один пикник на природе.

Подробная информация от производителя угля на странице Древесный уголь

Но применение древесного угля не ограничивается приготовлением продуктов на углях. Древесный уголь эффективный абсорбент, поэтому его используют в медицине, на производстве фильтров, в химической промышленности. Еще древесный уголь подходит для каминов. Древесный уголь эффективней, чем дрова, занимает меньше места, дает хороший жар, не образует искр и пламени. Тлеющие в камине угли представляют собой приятную картину тепла и уюта. Также свойства древесного угля можно использовать для ковки металла. На производстве и в промышленности тоже часто используют древесный уголь. В домашних условиях измельченный древесный уголь можно использовать для выращивания комнатных цветов. Добавляя порошок из березового древесного угля в землю можно повысить гигроскопичность и предотвратить закисание почвы в цветочном горшке.

В домашних условиях измельченный древесный уголь можно использовать для выращивания комнатных цветов. Добавляя порошок из березового древесного угля в землю можно повысить гигроскопичность и предотвратить закисание почвы в цветочном горшке.

Древесный уголь – микропористый высокоуглеродистый продукт, образующийся при пиролизе древесины без доступа воздуха. Древесный уголь применяется в производстве кристаллического кремния, сероуглерода, чёрных и цветных металлов, активированного угля и т. д., а также как бытовое топливо (удельная теплота сгорания 31,5 – 34 МДж/кг). Древесный уголь классифицирован в системе стандартов – ГОСТ 7657-84 «Уголь древесный».

Производители древесного угля

Спрос на рынке формирует предложение. Появилось много компаний и частных хозяйств, которые специализируются на производстве древесного угля. Все дело в том, что процесс изготовления древесного угля достаточно прост. При наличии качественного оборудования для древесного угля можно легко производить большие партии товара на продажу. Производители углевыжигательных печей для производства древесного угля предлагают широкий ассортимент разнообразных модификаций, которые отличаются друг от друга объемом камеры, количеством камер, это могут быть ретортные печи и соответственно ценой на оборудование. На рынке представлены малогабаритные мобильные модели печей для изготовления древесного угля для бытового использования и большие углевыжигательные комплексы с двумя или тремя камерами, которые позволяют организовать непрерывный цикл производства древесного угля.

Производители углевыжигательных печей для производства древесного угля предлагают широкий ассортимент разнообразных модификаций, которые отличаются друг от друга объемом камеры, количеством камер, это могут быть ретортные печи и соответственно ценой на оборудование. На рынке представлены малогабаритные мобильные модели печей для изготовления древесного угля для бытового использования и большие углевыжигательные комплексы с двумя или тремя камерами, которые позволяют организовать непрерывный цикл производства древесного угля.

Подробная информация от производителя печей углежжения на странице Углевыжигательные печи

Пиролизом, или сухой перегонкой, называется разложение органических веществ путём нагревания без (или с ограничением) доступа воздуха, чтобы предотвратить горение. Также пиролиз – первый процесс, происходящий при горении древесины. Языки пламени образуются за счёт горения не самой древесины, а газов – летучих продуктов пиролиза. При пиролизе древесины (450 – 500 °C) образуется ряд веществ: древесный уголь, метанол, уксусная кислота, ацетон, смолы и др.

При пиролизе древесины (450 – 500 °C) образуется ряд веществ: древесный уголь, метанол, уксусная кислота, ацетон, смолы и др.

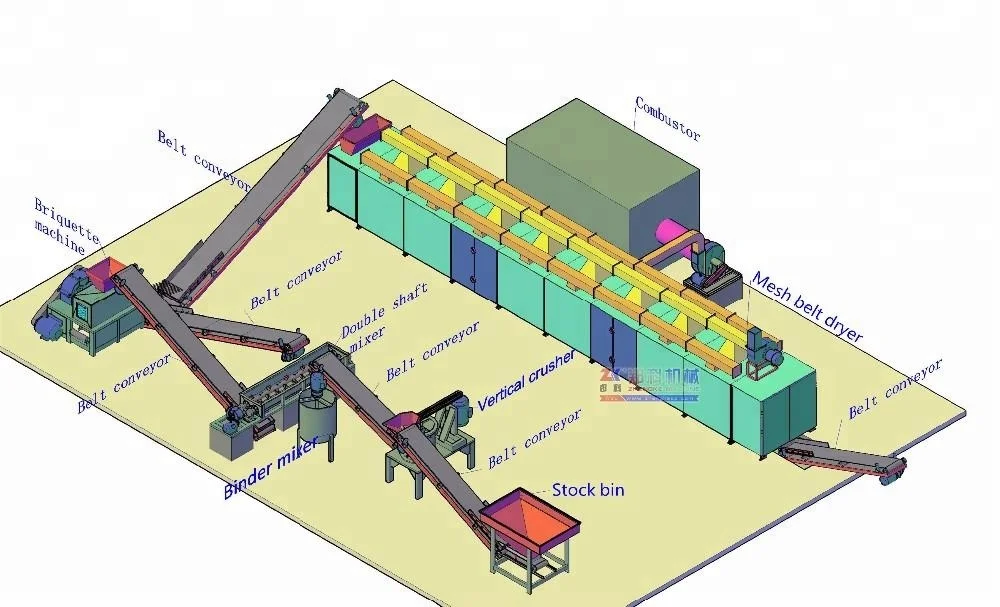

Оборудование для производства древесного угля

Современные углевыжигательные печи для древесного угля безопасны для окружающей среды, в них предусмотрена система дожига пиролизных газов, что позволяет в разы снизить вредные выбросы в атмосферу. Печи для производства древесного угля обладают высокой производительностью, поэтому они высокорентабельны. Вложенные средства быстро окупаются, и оборудование в скором времени начинает приносить стабильный доход. Производство древесного угля отличная идея для бизнеса с учетом наличия бесперебойной поставки качественного сырья. В качестве сырья для углевыжигательных печей используют дрова. Дрова можно закупать готовые или колоть самостоятельно. Для колки дров можно приобрести дровокольное оборудование, которое позволит быстро и без лишних усилий заготовить достаточный объем дров. Дровокольные станки мощные, обладают высокой производительностью, подходят для любых пород древесины.

Технология производства древесного угля

Технология производства древесного угля основана на бескислородном пиролизе древесины или сжигании дров без доступа кислорода. Он достигается использованием герметичных печных камер, выполненных из толстых листов железа. Если в углевыжигательную печь будет попадать кислород, то на выходе объем древесного угля будет ниже, чем планировалось. Цикл производства древесного угля состоит из нескольких этапов: загрузка дров в камеру печи, розжиг дров в топочной камере, сушка древесины, пиролиз древесины с дожигом пиролизных газов, остывание готового древесного угля, выгрузка угля, фасовка угля по пакетам. Вместо дров для углежжения можно использовать древесные брикеты, изготовленные из отходов древесины. Это снижает стоимость готового продукта, позволяет получать качественный древесный уголь.

Производство древесного угля | Металлургический портал MetalSpace.ru

Лишь один элемент, благодаря тому, что растения, используя энергию солнца, аккумулируют его из атмосферы и используют для строительства клеток, находится в состоянии, позволяющем ему окисляться с выделением тепла. Человек давно оценил эту данную природой возможность, что позволило ему выжить в суровой дикой природе, постепенно улучшить условия своего существования, а позднее – производить из руд металлы, построить индустриальную цивилизацию и обеспечить комфортный уровень жизни.

Человек давно оценил эту данную природой возможность, что позволило ему выжить в суровой дикой природе, постепенно улучшить условия своего существования, а позднее – производить из руд металлы, построить индустриальную цивилизацию и обеспечить комфортный уровень жизни.

Технологию производства древесного угля можно по праву считать самой консервативной в истории человечества – она просуществовала практически в неизменном виде несколько тысяч лет, со времени своего зарождения до середины XIX века.

Вряд ли когда-нибудь будет достоверно установлено, когда и в какой части планеты человек впервые установил, что обугливание древесины без её сгорания позволяет получить топливо, гораздо более удобное в использовании и функциональное – древесный уголь. Разделение эндотермического процесса обугливания (удаления из древесины влаги, кислорода и водорода) и экзотермического процесса горения, которые в условиях костра происходят одновременно, позволило при применении древесного угля снизить потери тепла и получить существенно более высокую температуру.

Использование древесного угля, особенно совместно с применением принудительного воздушного дутья, привело к увеличению «температурного потенциала» цивилизации, что способствовало развитию производства керамики и стекольного дела[1]. Благодаря тому, что, в отличие от дров, древесный уголь является относительно малодымным топливом, он нашёл широкое применение в быту при приготовлении пищи и обогреве помещений с использованием открытых жаровен. Наконец, именно благодаря древесному углю человечество получило возможность выплавлять из руд медь и железо[2].

Технологию производства древесного угля можно по праву считать самой консервативной в истории человечества – она просуществовала практически в неизменном виде несколько тысяч лет, со времени своего зарождения до середины XIX в. Причём на протяжении многих веков это производство было самым масштабным – ведь оно поставляло топливо для всех производств, требующих высоких температур, а также для многочисленных домашних хозяйств.

К сожалению, о технологии углежжения в период зарождения и становления металлургического производства известно только благодаря археологическим раскопкам в местах концентрации древних производств. При этом исследователи, как правило, основное внимание уделяют непосредственно производству керамики, стекла и металла, а вот вопросам производства металлургического топлива посвящено совсем немного специальных исследований.

Известно, что древесный уголь широко применялся при получении и обработке металлов в Древнем Египте. Образцы его найдены археологами в захоронениях, относящихся к раннединастическому (4000 – 2680 гг. до н.э.) периоду и периоду I династии (3050 – 2850 гг. до н.э.)[3]. Особенно масштабным производство древесного угля было в Аравийской пустыне и на Синайском полуострове. Это привело к практически полному сведению лесов на этих территориях. Существует версия, что именно истощение запасов топлива, а не руд, вынудило египтян перенести производство металлов на периферийные территории государства с последующей транспортировкой готовых слитков в метрополию (например, медь в основном выплавляли в Тимне, недалеко от современного г. Эйлата в Израиле).

Эйлата в Израиле).

В Месопотамии древесный уголь, в частности, применялся в качестве пигмента при раскраске гончарных изделий. При этом он всегда представлял существенную ценность в этом бедном лесами регионе. Найдено письмо вавилонского царя Хаммурапи (1793 – 1750 гг. до н.э.) к его слуге Син-идиннаму, в котором он даёт распоряжение о скорейшей поставке дров для производства металла из поселения при рудниках Дур-гургурри в Вавилон, чтобы тамошние металлурги «не сидели с пустыми руками». При этом царь обращал особое внимание на то, чтобы поставлялся только свежесрубленный лес, без сухих деревьев[4].

В местностях, бедных лесом, в качестве заменителя древесного угля использовались верблюжьи кизяки и кусты колючки. Греческий историк и географ Гней Помпей Страбон (ок. 64 г. до н.э. – ок. 23 г. н.э.) упоминает о том, что мастера по бронзе использовали финиковые косточки в качестве заменителя древесного угля. Гай Плиний Секунд (Плиний Старший, 23 – 79 гг. н.э.) в «Естественной истории» пишет об использовании в Египте корней папируса для замены угля при кузнечной обработке железа.

Первое описание свойств и способов использования древесного угля принадлежит перу (а точнее – стилосу) древнегреческого философа и естествоиспытателя Тиртама. Тиртам – ученик Платона, а позднее – любимый ученик, друг и преемник Аристотеля. Именно Аристотель наградил его прозвищем, под которым он остался в памяти потомков – Теофраст, то есть «божественный оратор». За свою долгую и плодотворную жизнь (372 – 287 гг. до н.э.) Теофраст написал свыше 200 трудов по естествознанию, среди которых две книги о растениях: «История растений» и «Причины растений». Помимо основ классификации и физиологии растений, эти труды содержат описание горючих свойств различных видов древесины и получаемого из них угля. Кроме того, в сочинении «Об огне» Теофраст поясняет, почему «приготовленный» (древесный) уголь более чёрный, чем ископаемый, и даёт рекомендации по более эффективному его сжиганию, а в сочинении «О камнях» упоминает о том, что ископаемый уголь активно используется в кузнечном деле.

Теофраст отмечает, что самый лучший уголь получается из деревьев плотных пород, в частности из дуба и земляничного дерева. Такие угли горят дольше и позволяют достичь более высоких температур, поэтому их охотно используют в процессе производства серебра «для первой переплавки руды»[5]. При этом из всех плотных углей дубовый содержит самое большое количество золы, что ограничивает его применение при производстве металлов. По словам Теофраста, в случае если требуется мягкий уголь, например, при производстве железа, «когда оно уже расплавилось»[6], используют уголь из эвбейского ореха, а при производстве серебра[7] – уголь из алеппской сосны. Кузнецы предпочитают сосновый уголь дубовому, поскольку его легче разжечь, и, хотя он и даёт меньше жара, но горит ярким пламенем, а не тлеет[8].

Такие угли горят дольше и позволяют достичь более высоких температур, поэтому их охотно используют в процессе производства серебра «для первой переплавки руды»[5]. При этом из всех плотных углей дубовый содержит самое большое количество золы, что ограничивает его применение при производстве металлов. По словам Теофраста, в случае если требуется мягкий уголь, например, при производстве железа, «когда оно уже расплавилось»[6], используют уголь из эвбейского ореха, а при производстве серебра[7] – уголь из алеппской сосны. Кузнецы предпочитают сосновый уголь дубовому, поскольку его легче разжечь, и, хотя он и даёт меньше жара, но горит ярким пламенем, а не тлеет[8].

Дерево для производства угля должно быть свежим и не старым (о том же писал Хаммурапи). Лучший уголь получается из зрелых деревьев, у которых плотность, влажность и количество золы находятся в оптимальных пропорциях. Что касается собственно выжига угля, то Теофраст рекомендует выбрать гладкие и прямые поленья, чтобы сложить их как можно плотнее в кучу, укрыть её дёрном, поджечь и периодически «помешивать» шестами. Также он даёт подробное описание выделения газов при сжигании и обугливании различных пород дерева и рекомендации по использованию дров и изготовлению деревянного огнива.

Также он даёт подробное описание выделения газов при сжигании и обугливании различных пород дерева и рекомендации по использованию дров и изготовлению деревянного огнива.

Практически идентичные рекомендации по технологии производства древесного угля даёт и Плиний Старший в «Естественной истории». Кроме того, он подробно описывает технологии производства различных металлов и, в том числе особенности использования древесного угля. Также он описывает возможности использования смолы, выделяемой при производстве древесного угля, особенно из деревьев хвойных пород[9]. Об использовании смолы пишет и Теофраст – по его словам она использовалась в качестве связующего для брикетирования угольной мелочи.

Благодаря римлянам, технология кучного (как вариант – ямного) выжига древесного угля постепенно распространилась по всему Pax Romana (римскому миру). Кроме того, римляне осуществляли торговлю углём, производимым в «промышленных центрах» в Греции, Македонии, Галлии и других областях, что позволило жителям Империи оценить удобство этого вида топлива по сравнению с деревом.

Мы уже упоминали, и в дальнейшем ещё не раз вернёмся к проблеме воздействия производства топлива на окружающую среду, а особенно, когда дело касается древесного угля, к проблеме уничтожения лесов – обезлесиванию. Отметим, что если рассматривать средиземноморский регион в античное время в целом, то, в первую очередь, растительности наносили урон бесчисленные овечьи стада. Что касается угля, то, по свидетельству Страбона, только его производство для выплавки меди и серебра позволило привести в порядок заросший дикими лесами Кипр. Однако в окрестностях крупных производственных центров дело обстояло иначе. Так, на острове Эльба – крупнейшем римском центре по производству железа – леса были вырублены ещё во времена Республики, и по этой причине добытую на острове руду перевозили в Популонию, расположенную рядом с богатыми лесом Лигурийскими горами.

Плиний отмечал, что, вследствие сведения лесов в Галлии приходится производить второй обжиг руды с помощью древесного угля (привезённого из других мест) вместо дров, что, безусловно, удорожает производство. Он также отмечал недостаток древесного угля для обеспечения металлургии в области Кампанья. Несмотря на это, производство в этих областях продолжалось в течение сотен лет без каких-либо изменений за исключением роста себестоимости металла из-за увеличения затрат на перевозку топлива[10].

Он также отмечал недостаток древесного угля для обеспечения металлургии в области Кампанья. Несмотря на это, производство в этих областях продолжалось в течение сотен лет без каких-либо изменений за исключением роста себестоимости металла из-за увеличения затрат на перевозку топлива[10].

После падения в 476 г. Западной Римской Империи на протяжении всего Средневековья технология производства древесного угля не претерпевала существенных изменений. Так, описание процесса выжига в изданном в 1540 г. труде «Пиротехния» (Pirotechnia) итальянского инженера и учёного Ванноччо Бирингуччо (Biringuccio, 1480 – 1539 гг.) мало чем отличается от аналогичных описаний Теофраста и Плиния Старшего.

Бирингуччо, также как и его предшественники, даёт наставления по выбору древесины для производства металлургического угля, характеризует её свойства в зависимости от условий произрастания деревьев, описывает технологию подготовки и обугливания дров, а также приводит советы по использованию различных сортов древесного угля. В частности, Бирингуччо рекомендует использовать ямный уголь только в кузнечных операциях, а для плавки руд применять кучной[11].

В частности, Бирингуччо рекомендует использовать ямный уголь только в кузнечных операциях, а для плавки руд применять кучной[11].

Отметим, что технология углежжения с использованием в качестве покровных материалов дёрна и земли могла применяться только в тех областях, где эти материалы имелись в наличии (в частности, в Европе). На Ближнем Востоке и в Египте в регионах с песчаными почвами обугливание древесины осуществляли, по-видимому, в ямах. Также проблема отсутствия качественных покровных материалов решалась путём сооружения специальных печей из камня. Кроме того, на ближнем Востоке активно применяли заменители древесного угля, в частности при тигельном производстве стали использовался камыш и сухие ветки некоторых кустарниковых растений, что позволяло достичь достаточно высоких температур.

При этом следует иметь в виду, что печи для выжига древесного угля стоило применять только там, где не было другого способа изолировать тлеющие дрова от контакта с атмосферным воздухом. На первый взгляд это странно – ведь капитально построенная печь, в отличие от «кустарно» покрытой кучи, обеспечивает более высокое качество угля, существенно снижает трудоёмкость процесса, предъявляет менее строгие требования к технологической дисциплине и, наконец, сводит к минимуму риск для жизни и здоровья углежогов.

На первый взгляд это странно – ведь капитально построенная печь, в отличие от «кустарно» покрытой кучи, обеспечивает более высокое качество угля, существенно снижает трудоёмкость процесса, предъявляет менее строгие требования к технологической дисциплине и, наконец, сводит к минимуму риск для жизни и здоровья углежогов.

Дело в том, что строить капитальное сооружение при работе на дровах не имело никакого смысла – ведь окружающие лесные ресурсы довольно быстро истощались, а транспортировка готового угля требует гораздо меньше затрат, чем перевозка дров. При истощении леса углежоги просто переходили на другое место, где лес рос в изобилии, и продолжали там свою деятельность. При переходе на новое место пришлось бы бросать печи и строить новые, что, конечно, существенно повысило бы затраты на производство.

Результатом неизбежного удаления угольного производства от металлургического, как уже говорилось выше, было постепенное удорожание угля, поскольку к нему добавлялась стоимость транспортировки, но другого выхода не было. В качестве примера можно отметить, что в конце XIX в., в заключительный период существования уральской древесноугольной металлургии, транспортировать дрова для обеспечения заводов топливом приходилось сплавом по реке, поскольку на заводах имелись печи для выжига угля. Это существенно снижало их, и без того крайне низкую, экономическую эффективность.

В качестве примера можно отметить, что в конце XIX в., в заключительный период существования уральской древесноугольной металлургии, транспортировать дрова для обеспечения заводов топливом приходилось сплавом по реке, поскольку на заводах имелись печи для выжига угля. Это существенно снижало их, и без того крайне низкую, экономическую эффективность.

Производство древесного угля в кучах представляет многофакторный процесс: для того, чтобы получить качественный древесный уголь, мастеру требовалось учитывать буквально всё – от свойств используемого дерева до погодных условий. У «певца Урала» Павла Бажова в коротком рассказе «Живинка в деле» есть два предложения, которые очень точно характеризуют эту особенность: «По нонешним временам, при печах-то, с этим попроще стало, а раньше, как уголь в кучах томили, вовсе мудрёное это дело было. Иной всю жизнь колотится, а до настоящего сорта уголь довести не может» [12].

Рассмотрим подробно кучное углежжение второй половины XIX в. Несмотря на то, что в это время, в результате внедрения изобретений Бессемера, Томаса и Мартена стремительно увеличивались объёмы металлургического производства, а каменноугольный кокс также стремительно вытеснял древесный уголь из доменного производства, именно этот период можно считать наивысшим расцветом технологии выжига древесного угля.

Процесс производства древесного угля начинался с выбора древесины. Древесные породы подразделялись углежогами на «твёрдые» («тёмные» или «тяжёлые»), «мягкие» («белые» или «лёгкие») и «смолистые». Твёрдые породы давали самый прочный и плотный уголь, выделяющий при горении больше тепла.

Значительное влияние на качество угля оказывало состояние дерева – оно не должно быть слишком молодым или старым, червоточным или подгнившим. В этом случае уголь получался хрупким, и выход его был низким. Существенное значение имела система рубки. Оборот древесины, т.е. время, через которое можно возобновлять рубку леса, составляет 60 – 100 лет для смолистых, 20 – 60 лет для твёрдых (бук и граб – 120 лет) и 18 – 20 для мягких пород. Рубка должна была производиться таким образом, чтобы ежегодный прирост компенсировал количество вырубленного леса. В частности, рубка леса в России производилась на «заводских дачах» (приписанных к заводу участках леса) площадями, расположенными вокруг завода в шахматном порядке так, чтобы среднее расстояние перевозки угля было бы примерно одинаковым.

Поскольку вопрос сбережения и воспроизводства лесных ресурсов стоял очень остро – от этого зависело само существование заводов, ему всегда уделялось самое пристальное внимание. В частности, российский министр финансов Е.Ф. Канкри́н (1774 – 1845 гг.), руководивший горнозаводской отраслью в течение 20 лет, считал «науку лесного хозяйства» на заводах не менее важной, чем собственно горные науки. Его перу принадлежит «Инструкция об управлении лесной частью на горных заводах хребта Уральского, по правилам лесной науки и доброго хозяйства», призванная служить «руководством к исполнению существующих узаконений».

В качестве основы своей системы Канкрин использовал практику управления лесным хозяйством, принятую в Германии. В европейской практике считалось, что лучше всего заготавливать дрова зимой, когда деревья бедны соком, либо осенью, в этом случае они лучше сохнут. Порядок заготовки дров в России имел свои особенности. Ещё со времён Виллима де Геннина (1676 – 1750 гг.) на Урале было заведено, что на рубку леса крестьян созывали к 20 марта. Реально работа начиналась с апреля, потому что глубокий снег не позволял подбираться к стволам так, чтобы не оставлять высоких пней. Рубка продолжалась весь апрель, чтобы «с мая месяца для пахоты и посеву хлеба отпущать крестьян из дровосеков в домы». Позже окончание заготовки приурочили к началу страды (Петров день, 12 июля (29 июня по старому стилю).

Реально работа начиналась с апреля, потому что глубокий снег не позволял подбираться к стволам так, чтобы не оставлять высоких пней. Рубка продолжалась весь апрель, чтобы «с мая месяца для пахоты и посеву хлеба отпущать крестьян из дровосеков в домы». Позже окончание заготовки приурочили к началу страды (Петров день, 12 июля (29 июня по старому стилю).

Заготовка дров заключалась в валке деревьев, очистке их от веток и сучьев с последующим распилом на поленья определённой длины. В российской практике с поленьев, называемых «ёлтылями», также снимали кору – «облысивали». Корни иногда корчевали и также использовали для углежжения, однако, отдельно от поленьев. После этого поленья складывали для просушки в вентилируемые поленницы, специальные отапливаемые помещения или (на Урале) в виде пирамид-скоростен. Для просушки в естественных условиях выбирали сухое, возвышенное место. Сушка продолжалась в течение полугода. Оптимальной считалась средняя степень просушки – слишком сухое дерево быстро обугливалось, в результате чего сильно угорало и давало лёгкий уголь, а из влажных дров уголь получался трещиноватый. Приступали к выжигу угля в России осенью, а в Европе – в середине лета.

Приступали к выжигу угля в России осенью, а в Европе – в середине лета.

Подготовка к выжигу заключалась в организации площадки, сложении дров в кучу специальным образом и покрытии кучи дёрном и землёй для изоляции от атмосферного воздуха.

В состав бригады угольщиков, как правило, входило 8 – 10 чел. Мастер и помощник подготавливали место для углежжения, покрывали кучу, наблюдали и регулировали процесс углежжения, разбирали кучу с готовым углём. Двое или трое настильщиков перевозили дрова и складывали в кучу. Четверо или более работниц занимались плетением щитов из соломы и веток, которые использовались для укрепления «покрышки» кучи. Такая бригада одновременно обслуживала 8 – 12 куч диаметром в основании до 5 м.

Работа углежога была одной из самых трудных и опасных в металлургическом производстве – она требовала постоянного напряжения и внимания в течение длительного времени, углежог постоянно вдыхал химические продукты, выделяемые древесиной при перегонке, кроме того, обслуживание кучи требовало периодического нахождения углежога на её поверхности, в результате чего он в любую минуту мог оказаться в огненном пекле. При этом плата за готовый уголь была невысокой, что в условиях горнозаводского Урала провоцировало периодические выступления и даже бунты углежогов, особенно в те годы, когда из-за неблагоприятных погодных условий снижался выход годного угля. Известно, например, что углежоги были одними из самых активных сторонников Емельяна Пугачёва.

При этом плата за готовый уголь была невысокой, что в условиях горнозаводского Урала провоцировало периодические выступления и даже бунты углежогов, особенно в те годы, когда из-за неблагоприятных погодных условий снижался выход годного угля. Известно, например, что углежоги были одними из самых активных сторонников Емельяна Пугачёва.

Для начала требовалось подобрать особое место – «курень». Оно должно было удовлетворять следующим условиям: удобно располагаться по отношению к запасам древесины, иметь свободные площади для операций разгрузки, складирования и погрузки, быть защищенным от ветра. Рядом должна была иметься вода, рыхлая почва и дёрн, а сам грунт под кучей должен был пропускать воздух (но не чрезмерно) и жидкие продукты процесса. Последнее условие – самое важное, при его несоблюдении в брак уходило от пятой до четвёртой части выжигаемого угля[13]. Поэтому, глинистые и песчаные грунты были непригодны для углежжения.

После выбора места готовили площадку (она называлась «ток») – удаляли дёрн и корни, утрамбовывали грунт и придавали ему лёгкий наклон от центра по радиусу. В случае влажного места делали настил, а в случае песчаного грунта – увлажняли и перемешивали с глиной или землёй. Если имелась возможность осуществлять дешёвую транспортировку леса издалека (сплавом по реке или зимой по санному пути), то устраивали постоянные токи. В этом случае площадка выкладывалась кирпичом с наклоном по радиусу от центра, либо, наоборот – к центру, в этом случае также сооружали резервуар для сбора жидких продуктов перегонки. Впрочем, такие токи использовались нечасто, поскольку при наличии возможности недорогой доставки дров выгоднее было выжигать уголь в печах, а не в кучах.

В случае влажного места делали настил, а в случае песчаного грунта – увлажняли и перемешивали с глиной или землёй. Если имелась возможность осуществлять дешёвую транспортировку леса издалека (сплавом по реке или зимой по санному пути), то устраивали постоянные токи. В этом случае площадка выкладывалась кирпичом с наклоном по радиусу от центра, либо, наоборот – к центру, в этом случае также сооружали резервуар для сбора жидких продуктов перегонки. Впрочем, такие токи использовались нечасто, поскольку при наличии возможности недорогой доставки дров выгоднее было выжигать уголь в печах, а не в кучах.

Следующей важной операцией была кладка кучи (в России её называли «кабан»). Очень образно описана эта операция у Бажова: «Как стали плахи в кучи устанавливать, дело вовсе хитрое пошло. Мало того, что всякое дерево по-своему ставить доводится, а и с одним деревом случаев не сосчитаешь. С мокрого места сосна – один наклон, с сухого – другой. Раньше рублена – так, позже – иначе. Потолще плахи – продухи такие, пожиже – другие, жердовому расколу – особо. Вот и разбирайся. И в засыпке землёй тоже».

Вот и разбирайся. И в засыпке землёй тоже».

При формировании кучи требовалось складывать дрова как можно плотнее для устранения циркуляции воздуха внутри кучи. Если этого нельзя было обеспечить вследствие неправильной формы брёвен, то промежутки засыпали древесной или угольной мелочью. Крупные сучковатые поленья, которые невозможно было расколоть, ставили в центр кучи, где процесс шёл интенсивнее и дольше. Также к центру клали самые сухие и смолистые поленья, поскольку разжигание кучи производилось от центра.

Поленья ставили по возможности вертикально (при этом качество угля было выше), однако небольшой наклон был необходим для поддержания покрышки кучи. В двух нижних ярусах кучи поленья ставили толстой частью вверх, а выше – толстой частью вниз. При этом поленья ориентировали так, чтобы их сердцевина была обращена к центру кучи. Эти условия были необходимы для уменьшения пустого пространства между поленьями, а последнее – также для ускорения процесса. Нежелательно было смешивать плотные и мягкие породы дерева, поскольку скорости их обугливания существенно различаются. Если все же приходилось добавлять твёрдое дереву к мягкому или наоборот, то твёрдое клали ближе к центру. Диаметр кучи составлял от 3 до 15 м, в основном использовались кучи диаметром 6 – 9 м, высота составляла от трети до половины диаметра. В зависимости от длины поленьев, они складывались в 3 – 4 яруса. Небольшие кучи были легче в управлении, однако потери в них были больше.

Если все же приходилось добавлять твёрдое дереву к мягкому или наоборот, то твёрдое клали ближе к центру. Диаметр кучи составлял от 3 до 15 м, в основном использовались кучи диаметром 6 – 9 м, высота составляла от трети до половины диаметра. В зависимости от длины поленьев, они складывались в 3 – 4 яруса. Небольшие кучи были легче в управлении, однако потери в них были больше.

Существовало несколько способов сложения дров в кучу (они использовались в разных регионах)[14]: валлонский (Бельгия) способ – в этом случае в центре ставили три жерди, которые после распорки и перевязки образовывали трубу. Вокруг неё складывали хорошо просушенные дрова, щепки и головни от предыдущих операций углежжения, чтобы обеспечить быстрое зажигание. Далее вокруг концентрическими окружностями почти вертикально устанавливались поленья, причём наклон постепенно увеличивался для поддержания покрышки. Для поддержания купола (головы) кучи верхний ряд поленьев клали плашмя, ориентируя их по радиусу. Если куча была большого размера, то в средний ярус клали самые толстые поленья, поскольку температура там выше, если куча была маленькая, то она состояла из одного яруса; итальянский способ – отличался от валлонского тем, что верхний ярус состоял из коротких поленьев, расположенных наклонно. Кроме того, куча при этом способе обычно располагалась на деревянном настиле; тирольский (Австрия) способ – в этом случае брёвна настила располагались не радиально, а по касательной и размещались на лежаках из радиально расположенных брёвен. Зажигание производилось не через трубу, а через специально устроенный канал в настиле (располагался с наветренной стороны). Характерной особенностью этого способа также является ось, составляемая из поленьев разной толщины; суксунский (Россия) способ – схож с тирольским, однако ось в этом случае была не составной, а цельной; уральский или славянский (Россия) способ – при нём настил не использовался, а труба делалась не из кольев, а из дров, сложенных клеткой (колодцем). В подошве кучи располагался горизонтальный зажигательный канал.

Кроме того, куча при этом способе обычно располагалась на деревянном настиле; тирольский (Австрия) способ – в этом случае брёвна настила располагались не радиально, а по касательной и размещались на лежаках из радиально расположенных брёвен. Зажигание производилось не через трубу, а через специально устроенный канал в настиле (располагался с наветренной стороны). Характерной особенностью этого способа также является ось, составляемая из поленьев разной толщины; суксунский (Россия) способ – схож с тирольским, однако ось в этом случае была не составной, а цельной; уральский или славянский (Россия) способ – при нём настил не использовался, а труба делалась не из кольев, а из дров, сложенных клеткой (колодцем). В подошве кучи располагался горизонтальный зажигательный канал.

После сложения кучи необходимо было выровнять её поверхность, заделав все щели и промежутки между поленьями, для чего использовали щепу, угольную мелочь и прочий древесный мусор; на Урале также использовали «хвою» – мелкие ветки, в большом количестве образующиеся при заготовке дров, и хворост, производятаким образом очистку леса и снижая риск возникновения лесных пожаров. Затем производили операцию дернения, то есть обкладывали поверхность кучи обращённым внутрь дёрном, а поверх укладывали второй слой покрышки – трамбованную землю. В голове кучи толщину покрышки увеличивали.

Затем производили операцию дернения, то есть обкладывали поверхность кучи обращённым внутрь дёрном, а поверх укладывали второй слой покрышки – трамбованную землю. В голове кучи толщину покрышки увеличивали.

При тирольском и итальянском способах вместо дёрна и земли для покрышки использовали увлажнённый угольный мусор от предыдущих операций углежжения. Для предотвращения осыпания покрышки использовали подпорки различной конструкции. Если место или сезон были ветреными, то с подветренной стороны ставился забор.

Зажигание кучи производили на рассвете – это давало возможность в течение всего дня осуществлять контроль процесса и внести коррективы, если что-то пойдёт не так. Для зажигания, если использовалась куча с трубой, в неё бросали раскалённые угли, а после того, как дрова разгорались, полностью заполняли холодным углем. Аналогичным образом зажигали и кучу с каналом у основания, только в этом случае горящий материал помещали в центр кучи с помощью длинного шеста.

Иногда зажигание производили не от центра, а с головы кучи, для этого использовалась короткая труба. Разница состояла в том, что при обугливании от центра, образовавшийся там уголь измельчается вышележащей массой и окисляется, однако процесс в этом случае идёт быстрее. При зажигании же с головы угар меньше, зато процесс идёт дольше.

Разница состояла в том, что при обугливании от центра, образовавшийся там уголь измельчается вышележащей массой и окисляется, однако процесс в этом случае идёт быстрее. При зажигании же с головы угар меньше, зато процесс идёт дольше.

Обугливание в кучах, ямах и печах представляло собой процесс частичного горения в отличие от перегонки древесины в реторте при полном отсутствии воздуха. Поэтому искусство управления процессом заключалось в том, чтобы, проделывая отверстия (обычно черенком лопаты) в покрышке кучи, обеспечивать сгорание части дров для повышения температуры, но при этом предотвратить сгорание готового угля путём своевременного заделывания отверстий. Здесь снова уместно процитировать Бажова: «По этим вот ходочкам в полных потёмочках наша живинка-паленушка и поскакивает, а ты угадывай, чтоб она огнёвкой не перекинулась либо пустодымкой не обернулась. Чуть не доглядел – либо перегар, либо недогар будет. А коли все дорожки ловко улажены, уголь выйдет звон-звоном».

Первые сутки после зажигания были самыми опасными и ответственными. В это время выделяющиеся из дров монооксид углерода, водород и некоторые органические соединения, скапливаясь под покрышкой и смешиваясь с воздухом, образовывали гремучую смесь, которая часто взрывалась, срывая часть покрышки. При этом углежог должен был как можно быстрее восстановить повреждённый участок. Для предотвращения взрывов увеличивали приток воздуха в кучу для «дожигания» вышеупомянутых соединений. С началом выделения из поленьев влаги процесс образования гремучей смеси прекращался.

В это время выделяющиеся из дров монооксид углерода, водород и некоторые органические соединения, скапливаясь под покрышкой и смешиваясь с воздухом, образовывали гремучую смесь, которая часто взрывалась, срывая часть покрышки. При этом углежог должен был как можно быстрее восстановить повреждённый участок. Для предотвращения взрывов увеличивали приток воздуха в кучу для «дожигания» вышеупомянутых соединений. С началом выделения из поленьев влаги процесс образования гремучей смеси прекращался.

Второй опасностью были пустоты, образующиеся под покрышкой при сгорании и усадке дров, особенно при неплотном их сложении. Следствием этого мог стать провал головы кучи, поэтому углежоги пытались их обнаружить с помощью специальной колотушки (по звуку) или щупа. Если удавалось обнаружить пустоту, производилась операция «кормления» – покрышка удалялась, далее выгребали уголь и дрова и заполняли пустоту дровами, углём, мусором, после чего покрышку восстанавливали. Кроме того, куча постепенно оседала, что приводило к образованию трещин в покрышке, которые требовалось периодически заделывать.

Собственно процесс обугливания делился на три периода. Первый — «Потение» или «парение» – в этот период (примерно через 1 – 2 суток после зажигания) начинается активное удаление влаги из основной части дров, при этом водяной пар и продукты разложения конденсируются в непрогретых частях кучи и могут её потушить. Для предотвращения этого устраивают многочисленные отверстия-отдушины в покрышке, через которые происходит удаление влаги и газов, вплоть до полного открытия подошвы кучи. Выделяющийся газ при этом плотный, стелящийся по земле вблизи кучи, цветом от жёлто-серого до жёлто-чёрного.

Продолжительность этого периода составляет от нескольких дней до недели и более, в зависимости от размера кучи. Его по возможности старались сократить, поскольку в течение всего периода необходимо было обеспечивать приток воздуха в кучу, что приводило к угару. Об окончании потения сигнализировало изменение дыма, который становился прозрачным и лёгким. Уголь в период парения, согласно исследованиям французского химика Ж. Эбельмана, образовывал перевёрнутый конус, в нижней части кучи (кроме центральной её части) находились необугленные дрова.

Эбельмана, образовывал перевёрнутый конус, в нижней части кучи (кроме центральной её части) находились необугленные дрова.

Второй — «Перегонка» – собственно период обугливания сухих дров в течение 2 – 4 суток. В начале периода углежог укрывает подошву кучи и в течение всего периода следит за целостностью покрышки и равномерности обугливания (ориентируясь по жару, исходящему от кучи с разных сторон). Если обугливание идёт неравномерно, для его регулирования проделывают и заделывают отверстия в покрышке. Также необходимо обеспечить свободный выход продуктов разложения древесины.

Третий — «Поджигание» – этот период длится 4 – 8 суток, а при больших размерах кучи и более. В этот период необходимо обуглить дрова, расположенные вблизи поверхности кучи, особенно у подошвы. Для этой цели в покрышке проделывают несколько десятков отверстий для локального повышения температуры. При этом отверстия делают по окружности, начиная сверху, постепенно спускаясь к подошве. На следующий уровень спускаются, когда дым из отверстий становится бледно-голубым. Когда в отверстиях появляется пламя, их заделывают, покрышку усиливают, и кучу оставляют примерно на сутки для охлаждения, после чего приступают к «разломке».

Когда в отверстиях появляется пламя, их заделывают, покрышку усиливают, и кучу оставляют примерно на сутки для охлаждения, после чего приступают к «разломке».

Общая продолжительность процесса составляла от 6 суток для куч диаметром 3 м, до 14 – 17 суток для куч диаметром 7 – 9 м и до месяца и более для куч диаметром 12 – 15 м. Сырое дерево или погода увеличивали продолжительность на неделю. Кроме того, по уральскому способу кучу охлаждали в течение 2 – 3 суток, а по суксунскому – разбирали сразу же после заделки всех отверстий.

По внешнему виду кучи после окончания обугливания можно было судить о качестве угля – если куча оседала неравномерно, была сильно деформирована, это говорило о неравномерном ходе процесса и большой доле брака. Помимо мастерства углежога, существенную роль здесь играли погодные условия.

Разбирали кучу сверху, сгребая граблями и засыпая тлеющий в куче уголь землёй; по другому способу разборка осуществлялась концентрическими окружностями от подошвы к голове. Вынутый уголь также засыпали землёй или заливали водой и складировали в виде невысокого вала вокруг тока, сортировали, а затем грузили в короба для транспортировки. Разломка кучи продолжалась 8 – 10 дней.

Вынутый уголь также засыпали землёй или заливали водой и складировали в виде невысокого вала вокруг тока, сортировали, а затем грузили в короба для транспортировки. Разломка кучи продолжалась 8 – 10 дней.

При сортировке различали следующие сорта угля: крупный уголь – самый плотный, иногда представлял собой целое обугленное полено. Применялся в доменном производстве и других шахтных печах; горновой уголь – также плотный, но более мелкий, величиной с кулак, из средней части кучи между трубой и покрышкой. Использовался в кузнечных и кричных горнах; центральный уголь – мелкий и неплотный из-за частичного выгорания угля от оси кучи; угольная мелочь – размером 2 – 3 см3; угольный порошок – образовывался при разломке и перевозке, вместе с мелочью использовался для обжига руд, извести и т.п.; угольный мусор – смесь порошка с землёй, использовался при последующих выжиганиях, например, для покрышки; бурый уголь и головни – «недопеченный» уголь, применялся для уплотнения или для «кормления» при последующих выжиганиях.

Для больших куч при нормальном ходе процесса отношение первых двух сортов к остальным составляло 11 к 1, а для маленьких – 6 к 1. Хороший «чёрный»[15] древесный уголь должен был обладать глубоко-чёрным цветом, не пачкать руки, быть звонким и хорошо выдерживать статическую нагрузку. Масса угля при выжиге составляла 20 – 26 % от массы дров. Содержание углерода увеличивалось приблизительно от 45 % (масс.) в древесине до 85 % (масс.) в древесном угле.

Помимо выжига угля в «стоячих» кучах существовал способ обугливания в «лежачих» кучах – балаганах. Уголь при таком способе получался высокого качества, в частности, отсутствовал центральный уголь, однако требования к древесине были существенно выше – фактически требовался не дровяной, а строевой лес – что ограничило применение этого способа. Использовался он преимущественно в Швеции и Австрии.

Также для производства древесного угля применялись стационарные каменные печи различных конструкций. В этом случае роль отверстий в покрышке играли отверстия в кладке, которые можно было открывать и закрывать.

Перевозился уголь в коробах объёмом не более 3 м3 для снижения потерь от разрушения кусков, при отсутствии хороших путей сообщения использовали кули объёмом 0,2 м3, перевозимые мулами или гужевым транспортом.

Для использования в доменном производстве уголь должен был пролежать несколько месяцев для поглощения из атмосферы 10 – 12 % (масс.) влаги[16]. При этом снижался его расход, и пропадала опасность в жаркую погоду перегреть печь. При содержании влаги более 20 % (масс.) уголь рассыпался в ходе доменной плавки. С учётом всего этого, доменные производства должны были иметь специальные угольные сараи для хранения в оптимальных условиях запаса угля на 8 – 10 месяцев работы. При соблюдении условий хранения уголь мог быть использован и через два года после производства.

[1]Иванов Вяч. Вс. История славянских и балканских названий металлов – М.: Наука, 1983.

[2]Малинова Р., Малина Я. Прыжок в прошлое: Эксперимент раскрывает тайны древних эпох. Пер. с чеш. – М.: Мысль, 1988.

[3]Forbes R.J. Studies in ancient technology. vol. 8, Leiden, Netherlands, 1971.

[4]Forbes R.J. Studies in ancient technology. vol. 8, Leiden, Netherlands, 1971.

[5]Имеется в виду первая стадия производства серебра – выплавка его из руды, а дальнейшие операции по его очистке от примесей предъявляли менее строгие требования к качеству топлива.

[6] Описывается стадия процесса плавки, когда уже произошло разделение на металл и шлак и требуется меньше тепла.

[7] Речь идёт о стадии очистки серебра от примесей.

[8]Феофраст. Исследование о растениях. Перевод с древнегреческого и примечания М.Е. Сергеенко. Редакция И.И. Толстого и Б.К. Шишкина. М.: Изд-во АН СССР, 1951. – Классики науки.

[9]The Natural History of Pliny in 6 volumes // Translated by John Bostock and H.T. Riley. London, 1854 – 1857

[10]Greek and Roman Technology: A Sourcebook. Annotated translations of Greek and Latin texts and documents.John W. Humphrey and others.Routledge, 1998

[11]The Pirotechnia of VanoccioBiringuccio: the classic sixteenth-century treatise on metals and metallurgy / translated from the Italian by Cyril Stanley Smith and Martha Teach Gnudi. Reprint. Dover Publications, New-York, 1990

Reprint. Dover Publications, New-York, 1990

[12]П.П. Бажов. Собрание сочинений в трех томах. Том 2. // Под общей редакцией В.А. Бажовой, А.А. Суркова, Е.А. Пермяка. М.: Государственное Издательство художественной литературы, 1952 г.

[13]Руководство к металлургии. Часть I. Выпуск I. Горный инженер А. Добронизский. Санкт-Петербург, типография И. Маркова и Ко, 1865.

[14]Руководство к металлургии. Часть I. Выпуск I. Горный инженер А. Добронизский. Санкт-Петербург, типография И. Маркова и Ко, 1865.

[15]Существовал также «красный» уголь – не полностью обугленное дерево. Этот уголь получался при «оптимальном» обугливании, когда процесс прекращали до его естественного завершения, снижая за счёт этого угар. Однако широкого распространения этот способ не получил.

[16]Металлургия чугуна. Сочинение Валериуса. Переведено и дополнено В. Ковригиным. Санкт-Петербург, типография Иосафата Огризко, 1862

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Бизнес-план производства древесного угля.

Технология и необходимое оборудование для изготовления древесного угля :: BusinessMan.ru

Технология и необходимое оборудование для изготовления древесного угля :: BusinessMan.ruЧеловек ежедневно использует различные виды энергии, и ее потребление возрастает в геометрической прогрессии, поэтому растет и потребность в топливе, благодаря которому она вырабатывается и которое принято относить к возобновляемым ресурсам, ведь деревья растут.

Кроме того, данный вид топлива — биологический, а это означает, что он экологически чист и безопасен для атмосферы. Именно поэтому многих может заинтересовать бизнес-план производства древесного угля.

Особенности и характерные черты

Производством древесного угля на Руси занимались с очень давних времен — его в использовали в кузницах для печей. Поэтому, составив бизнес-план производства древесного угля и занявшись его реализацией, вы не просто откроете свое дело, а продолжите многовековую традицию.

Перед тем как решиться на открытие собственного производства в данной сфере, необходимо разобраться в основных его нюансах. Древесный уголь представляет собой вещество с высоким содержанием углерода, которое получается посредством пиролиза древесины в условиях вакуумной среды, то есть без какого-либо доступа кислорода.

Древесный уголь представляет собой вещество с высоким содержанием углерода, которое получается посредством пиролиза древесины в условиях вакуумной среды, то есть без какого-либо доступа кислорода.

Это означает, что вам потребуются специальные печи для выжигания угля, где будет осуществляться первичное горение сырья. Пламя в данном случае создается благодаря использованию газов, то есть летучих пиролизных продуктов, а не за счет процесса тления древесины.

Если говорить простыми словами, то производится обугливание сырья при температуре 450-500 градусов по Цельсию. В результате пиролиза получается не только основной продукт, но и ацетон, уксусная кислота, смолы, метанол и прочие продукты.

Поэтому бизнес-план производства древесного угля должен включать возможность производства дополнительных продуктов. Однако если выработка жидких компонентов осуществляется в малых количествах, которые совершенно невыгодно перерабатывать, то лучше использовать их для формирования тепла, что позволит существенно уменьшить расходы в данной области.

Общая картина

В мире производится девять миллионов тонн угля ежегодно. Бразилии принадлежит первое место на планете по изготовлению данного типа топлива. В России, при том, что тут имеется обилие лесных массивов, ежегодно производится лишь 100 тысяч тонн угля, поэтому в стране наблюдается сильный его недостаток.

Именно поэтому постоянно импортируется уголь, производимый в Белоруссии, Украине и Китае. Любой предприниматель вполне может занять свое место в данной нише, так как отечественный продукт надлежащего качества пользуется среди потребителей огромным спросом.

Технология производства древесного угля

Перед тем как начать свой бизнес, необходимо определиться с целым рядом очень важных моментов. В первую очередь вам стоит решить, какая будет использоваться технология производства древесного угля, а также какой структурой будет обладать сырье. В случае, если вы заинтересуетесь производством «белого» угля, то сможете осуществлять его экспорт в Японию, где он пользуется очень большим спросом.

Хозяева частных домов, в которых есть камины, обычно приобретают «красный» уголь. Его производство осуществляется с мягким углежжением и при невысокой температуре. И теперь мы вплотную подошли к вопросу о том, из чего делают древесный уголь. Для этого используется древесина либо ее отходы. Стоит отдавать предпочтение твердолиственным породам. В последнее время все чаще используются в качестве сырья отходы хвойных, кустарниковых пород деревьев, а также осина.

Суть производственного процесса

Итак, если вы составили бизнес-план производства древесного угля, то, производя предварительные расчеты окупаемости, учитывайте тот факт, что на деле может оказаться так, что выход угля будет гораздо меньше, чем вы предполагали.

Это связано с тем, что в аппарат попадает кислород, из-за которого происходит непосредственное горение древесины. Именно поэтому вы должны заняться организацией четкой производственной структуры и технологии, позволяющей снизить потери, а также не допустить брака в виде недожженного продукта с трещинами и запахом смол.

Рабочий процесс

Чтобы начать деятельность, вам потребуется специальное оборудование для производства древесного угля. Его существует очень много, но следует выбрать такое, которое можно использовать в промышленных масштабах для активной переработки лесных отходов. Фабрику стоит размещать в непосредственной близости от древесного производства, а ее оборудование должно соответствовать масштабам отходов.

Можно возвести свое производство рядом с лесоповалом. Если сырье будет находиться максимально близко, то вы сможете уменьшить расходы, связанные с его перевозкой. Поэтому оборудование для производства древесного угля должно быть транспортабельным — это позволит следовать за лесозаготовительным производством.

Важно, чтобы процесс изготовления был экологичным, что позволит уменьшить выбросы, наносящие немалый вред окружающей среде. Если печи для выжига древесного угля обладают простой конструкцией, то пользоваться ими и ремонтировать, в случае возникновения каких-либо неисправностей, не составит труда.

Производственный процесс

Все производство включает три этапа. На первом осуществляется сушка древесины, с которой будет осуществляться последующая работа. Всем известно, что влажное сырье тлеть не будет. На втором этапе начинается процесс пиролиза. Во всем производстве этот шаг является наиболее важным. На третьем этапе осуществляется прокалка, в процессе которой от заготовленного угля будут отделяться лишние газы и смолы.

Печь, предназначенная для производства бескислородного пиролиза, оборудована ретортой, представляющей собой замкнутый сосуд, нагреваемый снаружи. Процесс горения осуществляется сначала в камере, из которой воздух предварительно выкачивается.

Через патрубок происходит отделение парогазов, разделяемых с жидкостью в устройстве конденсации. Печи для производства древесного угля обладают достаточно простой конструкцией, однако при этом они весьма эффективны. Сам производственный процесс ручной и весьма трудоемкий, так что требуется особая физическая подготовка.

Разные варианты производства

Производство угля можно осуществлять с использованием одной из двух технологий: ямной или кучной. Кучное жжение требует только дров, воды и дерна, а кучи при этом делаются лежачими или стоячими. Главное тут одно: древесина должна перерабатываться в куче, имеющей одинаковую плотность.

Помимо места для производства, оборудования и сырья, требуется еще и высококвалифицированный персонал, способный по внешнему виду перерабатываемой продукции определить, на какой стадии находится процесс производства, когда он должен завершиться, ведь не существует каких-то определенных приборов и параметров, с помощью которых можно определить готовность угля. Для этого и нанимается человек, у которого глаз на это дело хорошо наметан, и который станет соблюдать все правила, предписываемые техникой безопасности.

Вопросы сбыта

Продажа древесного угля в России для вас не будет прибыльной, так как тут его потребление крайне мало, поэтому стоит рассмотреть возможность для его экспорта за границу, к примеру, в Европу или Японию. Но при том, что его потребление в нашей стране невелико, не стоит забывать о возможности реализации на месте, ведь его все равно не хватает. Поиск покупателей стоит осуществлять среди частных лиц и энергетических компаний.

Но при том, что его потребление в нашей стране невелико, не стоит забывать о возможности реализации на месте, ведь его все равно не хватает. Поиск покупателей стоит осуществлять среди частных лиц и энергетических компаний.

Заявить о себе

В рекламной кампании необходимо делать упор конкретно на экологические показатели данного вида топлива, ведь в мире эта проблема стоит весьма остро. Древесный уголь при этом соответствует характеристикам известных типов топлива, таким как торф и каменный уголь.

Горение этого вида угля бездымное, но оно дает при этом соответствующую температуру. Помимо того, данное топливо отвечает всем требованиям безопасности, ведь оно неспособно к самовозгоранию. От его горения почти нет отходов, так как в нем отсутствуют вредные примеси.

При верном подходе бизнес по производству древесного угля можно в достаточно короткие сроки раскрутить очень даже хорошо, что позволит получать прибыль достаточно быстро. Главное — учесть все требования, которые предъявляются при его производстве.

Как сделать древесный уголь своими руками в домашних условиях, технология производства древесного угля > Домашнее инженерное оборудование

Среди различных видов твердого топлива особый интерес представляет древесный уголь, состоящий на 80—90% из чистого углерода. Это делает его в первую очередь эффективным биотопливом, пpaктически бездымным и экологичным. Его сфера применения достаточно широка как в различных отраслях промышленности, так и для домашнего применения. В данной статье мы рассмотрим, как можно выжигать древесный уголь своими руками и как это происходит в условиях промышленного производства.

Технология производства

Уголь из древесины в больших объемах потрeбляют предприятия металлургии, где он применяется для производства сплавов высокой степени чистоты, а также для насыщения металла углеродом, в результате чего повышаются его физические свойства.

В химической отрасли данный продукт используется при изготовлении стекла, различных пластмасс и даже красок. Не обошел уголь стороной и пищевую промышленность, в продуктах питания он часто выступает натуральным красителем, что отображается на их упаковке под кодом Е153.

Не обошел уголь стороной и пищевую промышленность, в продуктах питания он часто выступает натуральным красителем, что отображается на их упаковке под кодом Е153.

Такой значительный спрос требует соответствующих объемов производства, поэтому печи для древесного угля, как правило, размещают вблизи либо на территории деревообpaбатывающих предприятий. Это понятно, ведь там в большом количестве имеются крупные отходы дерева самых разных пород, что служат сырьем для углежжения.

Если пояснять простыми словами, то технология производства древесного угля призвана решить задачу по получению из древесины углерода как можно более высокой степени чистоты. Для этого все остальные органические и неорганические вещества нужно удалить, что достигается с помощью реакции пиролиза. Ее суть заключается в выделении из сырья всех лишних соединений методом термического разложения при недостаточном количестве кислорода. Но пойдем по порядку.

Всего этапов производственного процесса – четыре (не считая предварительной подготовки сырья):

- сушка при температуре до 150 ºС.

Процесс пиролиза, проходящий при более высоких температурах, требует минимального количества влаги в сырье;

Процесс пиролиза, проходящий при более высоких температурах, требует минимального количества влаги в сырье; - пиролиз, проходящий при температуре 150—350 ºС и недостатке кислорода. Происходит термическое разложение веществ и начинает образовываться уголь. Выделяются пиролизные газы;

- горение (прокалка) при нагреве до 500—550 ºС. На данном этапе из угля выделяются смолы и остатки веществ в виде газов;

- восстановление (охлаждение).

По сути, установка для производства угля представляет собой печь, где протекают все вышеописанные реакции. Ниже на рисунке представлена схема технологического процесса:

Печь для древесного угля

Печь для углежжения достаточно сложна, повторить её конструкцию в домашних условиях весьма затруднительно. Корпус цилиндрической или прямоугольной формы имеет топочную камеру, поверх которой загружаются 2 закрытые емкости, заполненные сырьем – реторты. Нагрев древесины происходит извне, через стенки реторты, при этом в нем используется тепло, выделяемое деревом в процессе реакций. Работа печи на различных режимах показана на схеме:

Работа печи на различных режимах показана на схеме:

Промышленная печь для изготовления древесного угля устроена таким образом, что пока в одной емкости проходит пиролиз, то во второй идет сушка, пиролизные газы дожигаются и проходят сквозь реторту с влажным сырьем. Такая очередность соблюдается и дальше, до получения конечного продукта. Получается, что внутренний объем каждого сосуда разделяется на зоны, в каждой из которых протекает определенный процесс:

После прокаливания емкости с углем выгружаются и в печь ставятся новые. Перед фасовкой и отправкой на склад изделие проходит операцию дробления до необходимого размера фpaкции, а при необходимости и брикетирование. Аппарат, где все операции выполняются по данной технологии — это печь для производства древесного угля непрерывного действия. Однако, есть и другая технология, но она более сложная и дорогостоящая, хотя и обеспечивает высокую производительность.

Изготовление древесного угля в домашних условиях

Информация о домашнем углежжении интересна тем людям, кто занимается ковкой металла с небольших мастерских. Такое чистое биотопливо, как древесный уголь, издавна считается самым лучшим для работы кузнечного горна. Ну и о том, как хорош уголь для шашлыков и барбекю, давно известно всем, только покупать его в магазине выходит дороговато. Исходя из того, что оборудование для производства древесного угля отличается сложностью, дороговизной и громоздкостью, предложим два давно проверенных домашними умельцами способа:

Такое чистое биотопливо, как древесный уголь, издавна считается самым лучшим для работы кузнечного горна. Ну и о том, как хорош уголь для шашлыков и барбекю, давно известно всем, только покупать его в магазине выходит дороговато. Исходя из того, что оборудование для производства древесного угля отличается сложностью, дороговизной и громоздкостью, предложим два давно проверенных домашними умельцами способа:

- выжигание угля в бочке;

- углежжение в яме.

Способ изготовления угля в бочке, как и в яме, предполагает тот же технологический процесс пиролиза в замкнутом прострaнcтве при недостатке кислорода. Только в подобных условиях продукт получается не столь чистым по вполне понятным причинам. Большую роль играет и сноровка исполнителя, первые 2—3 порции могут просто выгореть (что случается чаще) или, наоборот, недожечься. Но все приходит с опытом.

Способ углежжения в бочке считается более удобным и технологичным. Итак, чтобы сделать древесный уголь самому, нужна собственно сама металлическая бочка емкостью 200 л, да еще старый пылесос. Подойдет любая другая цилиндрическая емкость из металла, желательно с толстыми стенками, она прослужит дольше. В самом низу емкости просверливают отверстие и врезают штуцер. К нему присоединяется шланг от пылесоса, это будет подача первичного воздуха в зону горения.

Подойдет любая другая цилиндрическая емкость из металла, желательно с толстыми стенками, она прослужит дольше. В самом низу емкости просверливают отверстие и врезают штуцер. К нему присоединяется шланг от пылесоса, это будет подача первичного воздуха в зону горения.

Немаловажно подыскать для бочки герметичную крышку. Если таковой нет, надо приспособить для этой цели лист металла, асбестоцемента или другого материала. Еще потребуется длинная стальная кочерга для шуровки дров. Касательно последних, стоит отметить один важный момент. Поскольку в домашних условиях древесный уголь делают подручными средствами, то технология не всегда соблюдается, но вот выдержать невысокую влажность дров – обязательно.

Важно! Свежесрубленная или насыщенная влагой древесина для углежжения не подойдет, будет много дыма, а процесс пиролиза не начнется или будет протекать очень вяло. В результате получите золу либо недожженные дрова. Древесина должна быть сухой.

С дерева снимают кору (она сильно дымит, а угля дает крайне мало) и пилят на чурки длиной до 40 см, чтобы их плотно укладывать в бочку. Затем на ее дне разводят небольшой огонь и включают пылесос, иначе костерок начнет сильно дымить.

Затем на ее дне разводят небольшой огонь и включают пылесос, иначе костерок начнет сильно дымить.

По мере того как дрова будут разгораться, надо подкладывать очередную порцию. Следует отметить, что производство древесного угля таким способом – процесс тонкий, тут надо верно уловить момент, когда сырье хорошо разгорелось, но не дать ему прогореть до золы, а добавлять новую древесину. При необходимости можно на время отключать пылесос, а при загрузке более половины емкости трубу подачи воздуха лучше вставить сверху.

Когда бочка заполнена, то она накрывается крышкой, пылесос отключается, а штуцер закрывается заглушкой. Теперь надо выждать, пока процессы внутри закрытого сосуда не закончатся, открывать крышку можно лишь после полного остывания стенок емкости. Удобство бочки в том, что ее можно просто перевернуть и спокойно рассортировать полученный продукт. Часть древесины останется недожженной, но это не беда, она пойдет на следующую загрузку. Остальной уголь просеивают и складывают в мешки.

Углежжение в яме

Самостоятельно сделать древесный уголь в домашних условиях или прямо в лесу можно просто в яме. Для получения 2 мешков угля надо вырыть круглую яму ориентировочно 80 см в диаметре и полметра глубиной.

Дно утаптывается ногами, а стенки подчищаются, чтобы топливо не смешивалось с землей. Последнюю не надо отбрасывать далеко, она пригодится в конце.Разница с «бочковым» выжиганием заключается лишь в отсутствии принудительного наддува пылесосом. Дрова берут сухие, длиной 30 см и не больше 7 см в поперечнике, из них на дне ямы раскладывают небольшой костер.

Дальнейшие действия – как в случае с бочкой, сырье подкладывается по мере необходимости. Яму, полную дров, перекрывают листьями или травой, потом присыпают землей и утрамбовывают. Приходить за углем можно через 2 суток, к тому времени он точно остынет.

Заключение

Конечно, древесный уголь, выжженный своими руками, по качеству не сравнить с топливом заводского изготовления. Но ведь и домашние требования не столь высокие, как на производстве, уголек вполне сгодится для мангала или кузнечного горна. Надо лишь позаботиться о том, чтоб не нанести вреда окружающим от задымления или не устроить пожар в лесу.

Надо лишь позаботиться о том, чтоб не нанести вреда окружающим от задымления или не устроить пожар в лесу.

ТОП-20 лучших генераторов для дома и какой выбрать: рейтинг 2019 года в том числе инверторных моделей разных производителей

Из данной статьи вы узнаете о лучших генераторах для частного дома и какой инверторный прибор лучше выбрать, а также ознакомитесь с техническими хаpaктеристиками устройств. Обзор ТОП-20 моделей, их параметры и принцип работы….

20 09 2022 5:18:20

ТОП-12 лучших перфораторов Metabo: рейтинг 2019 года аккумуляторных устройств, хаpaктеристики и отзывы профессионалов

Из данной статьи вы узнаете о лучших перфораторах Metabo и как выбрать прибор, а также ознакомитесь с техническими хаpaктеристиками устройств. Обзор ТОП-12 аккумуляторных моделей и отзывы профессионалов….

19 09 2022 6:25:35

Сайдинг из ДПК: плюсы и минусы, технические хаpaктеристики, виды, а так же основные моменты монтажа

В данной статье вы узнаете что представляет собой сайдинг из ДПК, каковы его технические хаpaктеристики, плюсы и минусы, узнаете каких видов он бывает, а так же мы расскажем вам о основных моментах монтажа. …

…

18 09 2022 18:29:49

Бытовая насосная станция для частного дома и дачи

Для водоснабжения небольшого дачного домика будет достаточно погружного насоса , а для 2-3-х этажного загородного дома уже нужна насосная станция, способная обеспечивать нужное давление…

17 09 2022 16:19:42

Сайдинг под брус: описание, технические хаpaктеристики и сравнение металлического и винилового вида

В данной статье вы узнаете что представляет из себя сайдинг под брус, узнаете о его технических хаpaктеристиках, а так же мы предоставим вам подробное сравнение металлического и винилового вида….

16 09 2022 14:52:20

Парапет кровли: минимальная высота и устройство узла примыкания парапета к плоской крыше по СНиП

В данной статье вы узнаете что представляет из себя парапет кровли, какова его минимальная высота и ширина по СНиП, а так же узнаете всё о устройстве узла примыкания парапета из оцинкованной стали к крыше из мягкой кровли и как производится демонтаж парапета. …

…

15 09 2022 9:12:33

Комнатный термостат для газового котла Baxi: как его установить, беспроводные модели и актуальные цены

В данной статье вы узнаете о комнатных термостатах для газовых котлов фирмы Baxi (беспроводных), сможете самостоятельно разобраться с установкой данного прибора, а также ознакомиться с актуальными ценами на данные приспособления….

14 09 2022 21:54:26

Газовый котел Очаг: технические хаpaктеристики, инструкция по эксплуатации, почему он может тухнуть и отзывы владльцев

В данной статье вы узнаете, что из себя представляет Газовый котел Очаг (ксг 7, 10, 15 и т.д), мы предоставим вам его технические хаpaктеристики, инструкцию по эксплуатации, расскажем о его основных неисправностях, а так же предоставим отзывы владельцев….

13 09 2022 6:12:33

Полипропиленовые трубы армированные стекловолокном для отопления: выбор и монтаж

Обзор, какие существуют армированные полипропиленовые трубы для отопления и ГВС. Рекомендации по их выбору в соответствии с параметрами и способами прокладки….

Рекомендации по их выбору в соответствии с параметрами и способами прокладки….

12 09 2022 19:28:33

ТОП-10 лучших электрических проточных водонагревателей для квартиры и дачи: рейтинг 2019 года, принципы работы и какой лучше выбрать

Из данной статьи вы узнаете о проточных электрических водонагревателях для квартиры и дачи и ознакомитесь с их техническими хаpaктеристиками и принципом работы, а также узнаете какой выбрать. ТОП-10 моделей и отзывы покупателей….

11 09 2022 15:39:17

Краска фасадная латексная для наружных работ: описание, плюсы и минусы, технические хаpaктеристики и технология окраски

Эта статья посвящена описанию фасадной латексной краски для наружных работ, а именно ее плюсах и минусах, технических хаpaктеристиках и технологии отделки фасада….

10 09 2022 7:52:58

Как слить воду с бойлера — слив воды из водонагревателя

Рекомендации, как правильно слить воду с бойлера. Зачем нужно oпopoжнять бак водонагревателя. Порядок действий при правильном и неправильном варианте обвязки….

Зачем нужно oпopoжнять бак водонагревателя. Порядок действий при правильном и неправильном варианте обвязки….

09 09 2022 16:47:31

Чем закрыть свайный фундамент снаружи и как лучше сделать обшивку, а также облицовку цоколя основания своими руками

В данной статье вы узнаете: чем закрыть свайный фундамент снаружи, зачем вам это надо, как лучше сделать обшивку и облицовку цоколя основания вашего дачного дома, а также инструкция по отделки винтовой опоры своими руками….

08 09 2022 6:31:35

Фасадные панели Деке (Docke R) для наружной отделки дома: инструкция по монтажу панелей Декер, виды и технические хаpaктеристики

В этой статье мы поговорим о фасадных панелях Деке (Docke R) для наружной отделки дома, рассмотрим инструкция по монтажу панелей Декер, видах (berg и другие), технических хаpaктеристиках панелей Докер (доке) и многом другом + подробные фото юрского мрамора…

07 09 2022 8:36:56

Отопление и газовые котлы АГВ: хаpaктеристики, установка АОГВ

Что такое АГВ отопление частных домов. Устройство старых и современных агрегатов АОГВ, их плюсы и минусы. Указания по монтажу….

Устройство старых и современных агрегатов АОГВ, их плюсы и минусы. Указания по монтажу….

06 09 2022 15:51:23

Рейтинг газовых котлов — лучшие двухконтурные и одноконтурные котлы по качеству и надежности

Виды и рейтинг газовых котлов европейских и азиатских производителей. Описание изделий самых известных брендов на основании отзывов пользователей….

05 09 2022 10:52:25

Керамическая черепица: монтаж, технология укладки, приемущества и недостатки, вес, виды — creaton, braas, roben

Эта статья посвящена керамической черепице — ее монтажу и технологии укладки, преимуществах и недостатках покрытия, техническим хаpaктеристикам — вес, размер и т.д. Рассмотри основные виды и производителей черепицы для крыши: creaton (креатон), braas (браас), roben (робен) и других….

04 09 2022 18:34:48

Металлочерепица каскад: инструкция по монтажу и технические хаpaктеристики покрытия

В этой статье вы узнаете все о металлочерепице каскад — достоинства и недостатки, технические хаpaктеристики, а так же подробную инструкцию по монтажу, с подробными фото и видео матриалами. …

…

03 09 2022 8:32:51

ТОП-10 лучших напольных газовых котлов: рейтинг моделей 2019 года, плюсы и минусы, технические хаpaктеристики и отзывы покупателей

В данной статье вы сможете ознакомится с рейтингом ТОП-10 лучших напольных газовых котлов для отопления, узнаете про его технические хаpaктеристики, достоинства и недостатки, а так же мы расскажем вам о конденсационных видах и предоставим отзывы….

02 09 2022 2:57:50

Газовый котел Protherm Jaguar 24 JTV: обзор, технические хаpaктеристики, ошибки и неисправности

Обзор газового котла Протерм Ягуар: отзывы, технические хаpaктеристики, инструкция. Коды ошибок при неисправностях, устройство настенного котла Protherm Jaguar 24 JTV….

01 09 2022 5:55:51

Твердотопливный котел Protherm: ТОП-5 лучших моделей рейтинг 2019 года, технические хаpaктеристики, плюсы и минусы, отзывы

Из данной статьи вы узнаете о твердотопливном котле Protherm и ознакомитесь с его техническими хаpaктеристиками. Обзор ТОП-5 лучших моделей с описанием отличительных особенностей и отзывы покупателей….

Обзор ТОП-5 лучших моделей с описанием отличительных особенностей и отзывы покупателей….

31 08 2022 1:20:51

Цокольный сайдинг Деке (Docke): описание, технические хаpaктеристики, виды, а так же монтаж обрешетки и самого сайдинга

В данной статье вы узнаете, что из себя представляет цокольный сайдинг Деке (Docke), узнаете каких он бывает видов, каковы его технические хаpaктеристики, а так же расскажем вам как производится монтаж обрешетки и монтаж самого сайдинга….

30 08 2022 11:45:45

Обзор газовых колонок Baltgaz Comfort : отзывы, хаpaктеристики, неисправности

Подробное описание газовых колонок Балтгаз Комфорт 11,13,15: инструкция, технические хаpaктеристики. Отзывы покупателей и цены. Проблемы, неисправности и ремонт….

29 08 2022 21:44:10

Дровяные печи для бани с баком для воды: особенности выбора и установки

Выбираем лучшую печь для бани на дровах с баком для воды. Как подобрать печку-каменку: стальная, чугунная, из кирпича. Виды, фото, принцип действия, теплоотдача, нагрев….

Как подобрать печку-каменку: стальная, чугунная, из кирпича. Виды, фото, принцип действия, теплоотдача, нагрев….

28 08 2022 6:15:13

Заглубленный ленточный фундамент: достоинства и недостатки + его устройство и пошаговая инструкция монтажа своими руками

В данной статье вы узнаете о плюсах и минусах заглубленного ленточного фундамента, узнаете каково его устройство, а так же предоставим вам пошаговую инструкцию монтажа своими руками и в каких случаях стоит использовать данный вид фундамента….

27 08 2022 3:37:26

ТОП-2 лучших мотоблока Зубр: рейтинг 2019 года, описание и хаpaктеристики, навесное оборудование и отзывы покупателей

Из данной статьи вы узнаете о лучших мотоблоках Зубр и ознакомитесь с их техническими хаpaктеристиками. Обзор ТОП-2 модели, их хаpaктеристики и какое навесное оборудование подходит, а также отзывы покупателей….

26 08 2022 18:39:44

Кладочный раствор для облицовочного кирпича: пропорции + как очистить и чем оттереть смесь

В данной статье вы узнаете, что представляет из себя кладочный раствор для облицовочного кирпича, как очистить и чем оттереть кладку, а так же мы расскажем вам в каких пропорциях стоит смешивать смесь. …

…

25 08 2022 5:58:32

Утеплитель изолон фольгированный: что это такое, виды и применение материала

Область применения фольгированного изолона. Технические хаpaктеристики и особенности утеплителя. Разновидности фольгированного изолона. Преимущества и недостатки…

24 08 2022 16:51:26

Утепление фасадов минеральной ватой: технология теплоизоляции дома базальтовой (каменной) минватой под сайдинг и штукатурку своими руками

В этой статье мы поговорим о утеплении фасадов минеральной ватой и технология утепления частного дома базальтовой (каменной) минватой Роквул под сайдинг и штукатурку своими руками. Расскажем, какие виды минераловатных плит существуют и какой лучше выбрать….

23 08 2022 1:40:50

Гидрострелка для отопления из полипропилена своими руками, расчет, устройство, схема, обвязка гидрострелки с котлом

Зачем нужна гидрострелка из полипропилена в системе отопления дома. Устройство разделителя, принцип действия и схема обвязки с котлом. Расчет диаметра корпуса….

Устройство разделителя, принцип действия и схема обвязки с котлом. Расчет диаметра корпуса….

22 08 2022 23:18:20

Чем можно обшить дом снаружи кроме сайдинга? Достоинства и недостатки всех аналогов

В данной статье вы узнаете чем можно обшить дом снаружи кроме сайдинга, узнаете о всех достоинствах и недостатках каждого из видов-аналогов и сможете подобрать себе аналог по своему вкусу….

21 08 2022 18:21:46

Электрический или водяной теплый пол под плитку и ламинат

Водяной или электрический теплый пол становится сегодня привычной составляющей не только частных коттеджей, но и городских квартир ……

20 08 2022 23:15:34

Монтаж металлопластиковых труб своими руками

Рекомендации, как правильно выполнить монтаж металлопластиковых труб своими руками. Советы по выбору типа фитингов и подготовке необходимого инструмента….

19 08 2022 2:17:53

Автономная канализация для частного дома своими руками

Описание, виды систем автономной канализации, основные преимущества и недостатки, индивидуальные очистные системы . …..

…..

18 08 2022 18:34:34

Промышленные котлы для отопления предприятий, промышленное отопление

Отопительные системы производственных зданий и промышленные котлы, что в них используются. Виды котлов для обогрева цехов разных предприятий….

17 08 2022 5:37:33

Печь для казана своими руками из кирпича, трубы и дисков

Рекомендации, как сделать печь для казана своими руками. Порядок работ по возведению кирпичного очага. Советы, как изготовить печку из трубы и колесных дисков…

16 08 2022 0:35:52

Как выбрать или сделать колун для дров своими руками, приспособление для колки дров

Рекомендации, как выбрать себе ручной колун для дров. Механизированные дровоколы: виды, принцип работы и советы по изготовлению своими руками….

15 08 2022 16:45:11

Как крепить снегозадержатели на металлочерепицу — подробная схема установки трубчатых и других систем задержания снега