Современные технологии производства дизельного топлива |

При производстве дизельного топлива главную роль играет правильный подход к этапам самого технологического процесса, для гарантий высокого качества получаемого продукта. Весь процесс проходит под четким контролем в специализированных цехах заводов, занимающихся переработкой нефти.

Три технологических этапа производства дизельного топлива

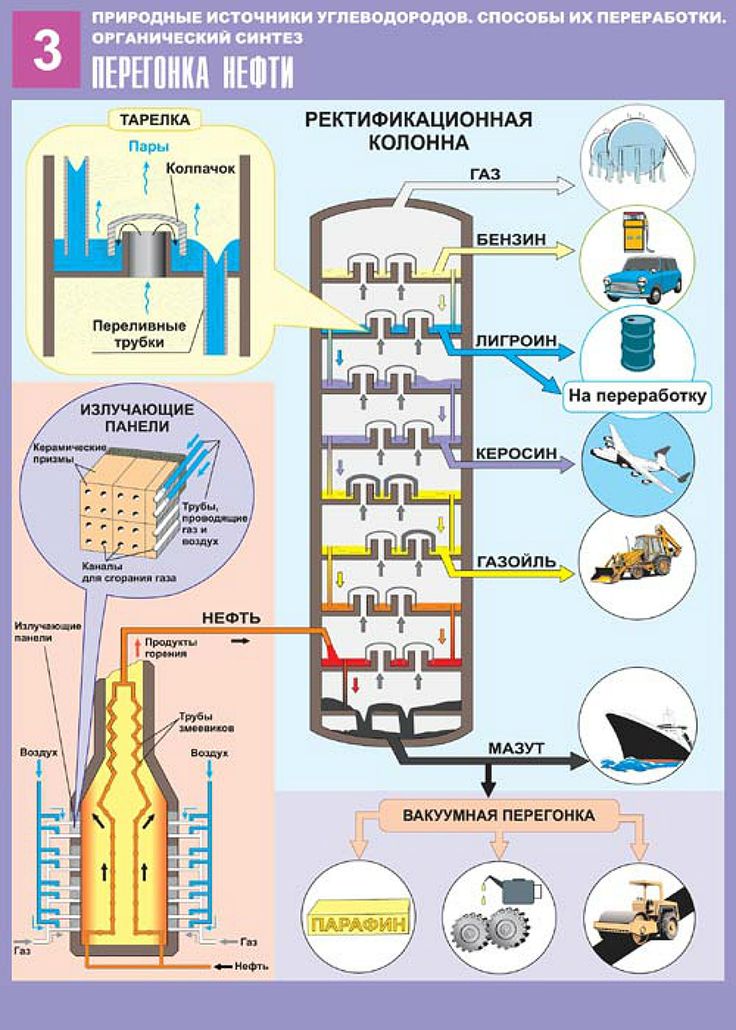

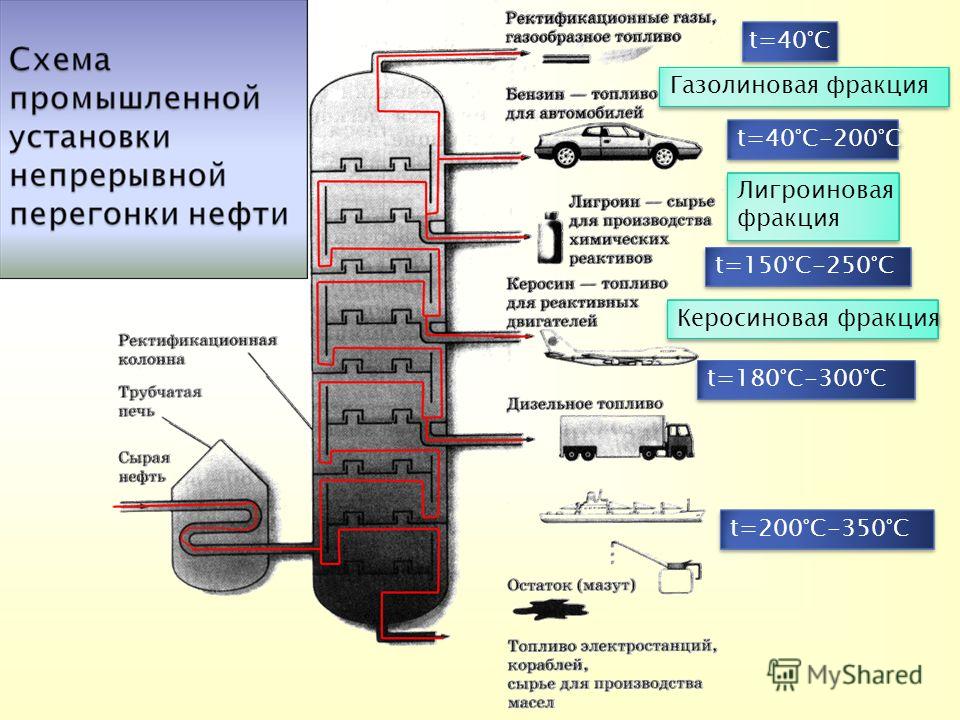

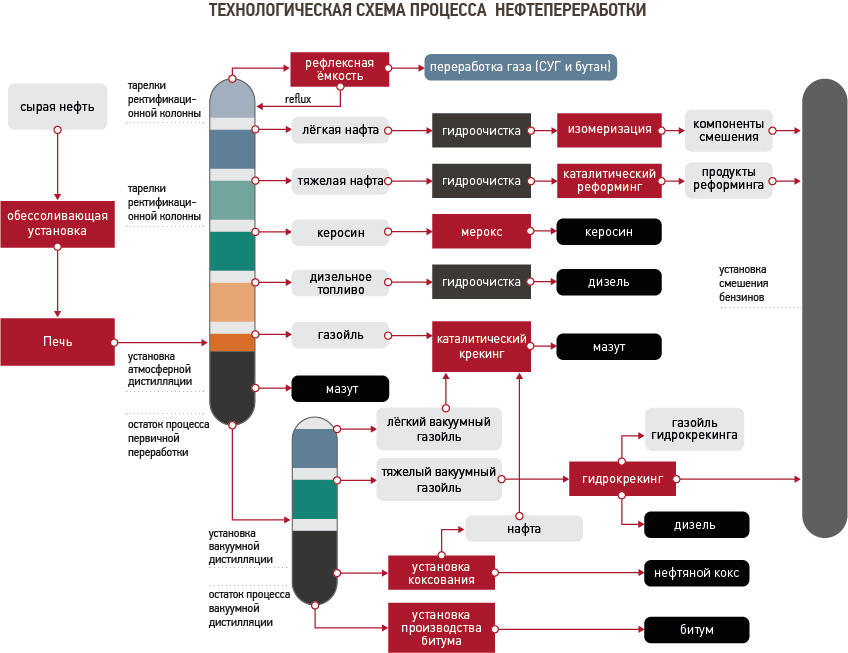

Первичная переработка (или же прямая перегонка) — это разделение нефти на отдельные фракции по температурам кипения. Она осуществляется в специальных ректификационных колоннах. В результате этого процесса получают, в частности, дизельные фракции, использующиеся для изготовления соответствующего топлива.

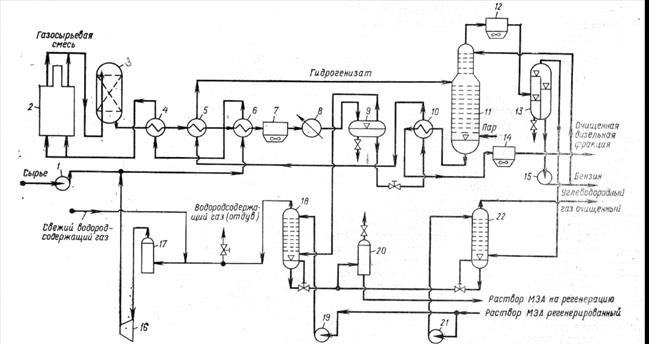

Вторичная переработка изменяет химический состав и структуру углеводородов. Основной ее метод — крекинг (от англ. cracking — расщепление), при котором происходит расщепление крупных молекул мазута на более мелкие. Крекинг может быть: термическим (расщепление идет под действием высоких температур без участия какого-либо катализатора), каталитическим (в присутствии катализатора), а также гидрокрекингом (помимо катализатора присутствует водород). Далее начинается удаление из топлива серы, для чего используется гидроочистка, которая, по сути, является разновидностью гидрокрекинга.

Далее начинается удаление из топлива серы, для чего используется гидроочистка, которая, по сути, является разновидностью гидрокрекинга.

По сравнению с прямой перегонкой все процессы вторичной переработки весьма сложны в технологическом плане и отличаются очень высокой стоимостью. Однако они необходимы, поскольку помогают заметно увеличить выход товарного дизтоплива и заодно — улучшить его качество.

Смешение (компаундирование) – третий этап производства дизельного топлива – это соединение прямогонных фракций с компонентами вторичных процессов и присадок. Это завершающий процесс получения товарного дизельного топлива. Стоит заметить, что дизтопливо получают путем смешения прямогонных и прошедших гидроочистку фракций в соотношениях, гарантирующих выполнение требований стандарта содержания серы.

Способы улучшение качества дизельного топлива

В целях обеспечения хороших низкотемпературных свойств зимнюю и арктическую разновидности дизтоплива получают из более легких фракций, чем летнюю. Или же проводится дорогостоящая депарафинизация. Кроме того, в арктическое дизельное топливо вводятся специальные присадки, приводящие к увеличению его цетанового числа с 38-ми до 40-ка.

Или же проводится дорогостоящая депарафинизация. Кроме того, в арктическое дизельное топливо вводятся специальные присадки, приводящие к увеличению его цетанового числа с 38-ми до 40-ка.

Если провести гидроочистку дизтоплива, можно получить экологически чистые летние и зимние марки данного вида горючего. А добавление в него антидымной и депрессорной присадок позволяет получить так называемое городское дизельное топливо, которое рекомендуется использовать в мегаполисах с целью уменьшения уровня загрязнения его воздуха.

Качество топлива улучшают добавлением различных присадок. Так, потери серы, которая спасала от износа трущиеся части мотора, компенсируют противоизносными присадками. Депрессорно-диспергирующие присадки практически полностью удаляются вредные для здоровья человека полициклические ароматические углеводороды. Запуск двигателя, полноту сгорания дизельного топлива улучшает цетаноповышающая присадка. Антистатическая присадка увеличивает скорость прокачки топлива, сохраняя при этом его пожаробезопасность. Моющая присадка обеспечивает чистоту двигателя и увеличивает срок службы топливного оборудования. Производят также дезодорирующие присадки. Однако, чем выше дозировки присадок, тем выше риск их несовместимости, что может привести к ухудшению качества топлива.

Моющая присадка обеспечивает чистоту двигателя и увеличивает срок службы топливного оборудования. Производят также дезодорирующие присадки. Однако, чем выше дозировки присадок, тем выше риск их несовместимости, что может привести к ухудшению качества топлива.

Цена соответствует качеству

Современные технологии и специальное оборудование позволяют значительно уменьшать количество отработанных газов и увеличивать эффективность дизельного топлива. Так, дополнительная обработка позволяет снизить содержание канцерогенных веществ в среднем в 2,5 раза, токсичных азотосодержащих соединений – до 20 раз, дымность — до 40%. Новейшие технологии делают дизельное топливо практически полностью безопасным.

Постоянно происходит поиск новых решений в области производства дизтоплива с целью удешевления технологического процесса. И все же на стоимость дизельного топлива больше влияет общая ситуация на рынке нефтепродуктов. Рост цен на нефть, которая является основным сырьем, несомненно, повлечет немедленный рост цены на дизтопливо. Следующим пунктом формирования цены является стоимость обработки сырья, устанавливаемая заводом-производителем. Кроме того, существуют дополнительные факторы, влияющие на конечную цену: желаемая прибыль завода-изготовителя, государственная надбавка, издержки, связанные с транспортировкой готового продукта в точки сбыта.

Следующим пунктом формирования цены является стоимость обработки сырья, устанавливаемая заводом-производителем. Кроме того, существуют дополнительные факторы, влияющие на конечную цену: желаемая прибыль завода-изготовителя, государственная надбавка, издержки, связанные с транспортировкой готового продукта в точки сбыта.

Просмотров: 598

Процесс получения дизельного топлива из нефти

Дизель считается одним из наиболее распространенных видов топлива. Он является продуктом нефтепроизводства. Помимо официального названия, дизельное топливо в народе принято называть сокращенно ДТ или соляркой. Сегодня дизтопливо используются для работы автомобильных двигателей, газотурбинных установок или газодизелей. Его востребованность, прежде всего, обосновывается экономичностью продукта. ДТ обладает меньшей стоимостью, чем бензин, при том, что процентный показатель расхода солярки в дизельных моторах гораздо ниже по сравнению с бензиновым. В недалеком прошлом одним из существенных недостатков ДТ считалась сильная токсичность, но благодаря современным технологиям данный показатель предельно снизился и впредь дизтопливо не наносит былого ущерба экологии.

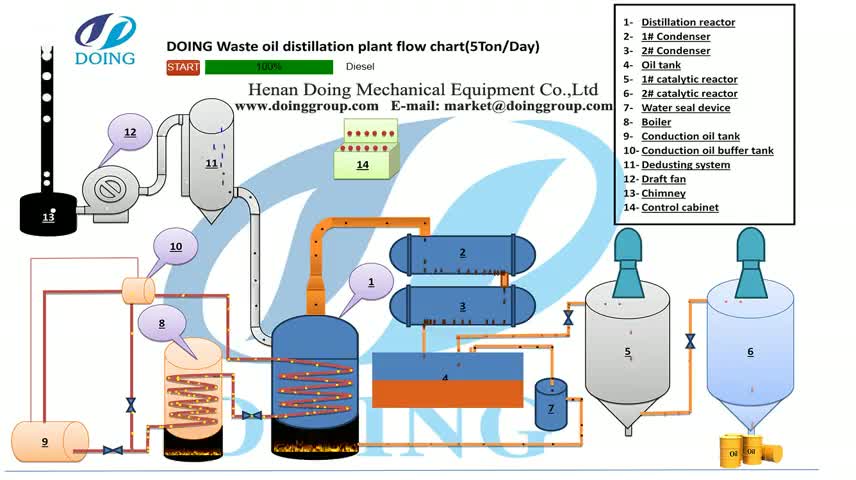

Процесс переработки нефти нельзя увидеть даже вооруженным глазом, так как данный продукт поставляется на НПЗ в специальных цистернах, после этого сразу же проходит через трубопровод в резервуар-хранилище, с которого и начинает первичный этап химической и технологической обработки.

- Очистка – включает в себя: а) процедуру удаления ненужных механических примесей, б) процесс обезвоживания посредство задействования ЭЛОУ, в) исключение легких углеродов, растворившихся в нефти – процесс называется первичной перегонкой.

- Переработка №1 отвечает за правильную компоновку переработанного материала. Нефть на данном этапе делится на бензиновую, дизельную, керосиновую и мазут. Полученный материал имеет плохое качество и не обладает необходимыми характеристиками.

- Переработка №2 необходима для того, чтобы добиться структурного и химического изменения углеродов, имеющихся в полученном продукте. Здесь задействуется крекинг – процедура, представляющая собой разделение больших мазутных молекул на более маленькие. Эта модификация осуществляется посредством воздействия предельно высоких температур. Данная процедура позволяет очистить дизель, который мы получим по завершению обработки, от примесей серы. Вторичная переработка требует гораздо больше внимания, знаний и финансовых вложений ко всем технологическим процессам, по сравнению с переработкой №1.

- Финальная процедура – получение ДТ. На этом этапе осуществляется соединение прямогонных фракций с теми, которые прошли процесс гидроочистки. Именно за счет этого и удается достичь установленных требований. В дизельном топливе высокого класса, который также называют городским, применяются специальные присадки антидымного или депрессорного типа.

Исходя из всего вышеперечисленного, можно с уверенностью сказать, что процесс изготовления дизельного топлива, несмотря на кажущуюся изначально простоту, имеет огромный ряд сложнейших нюансов. Чтобы получить качественный дизель необходимо в правильном количестве обогатить его соответствующими добавками, соблюсти оптимальную концентрацию серы и на каждом этапе обработки следовать всем установленным европейским стандартам.

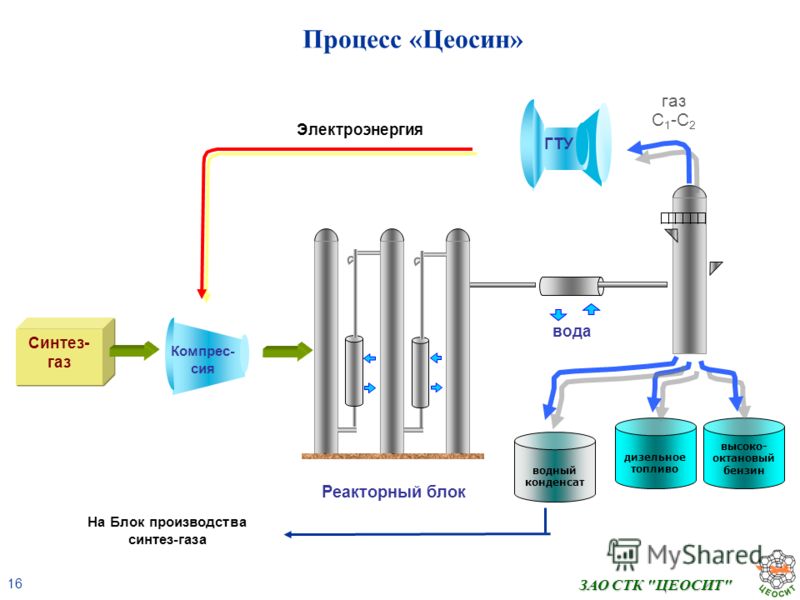

Синтетическое дизельное топливо

Синтетическое дизельное топливоВ. Адди Маевски

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

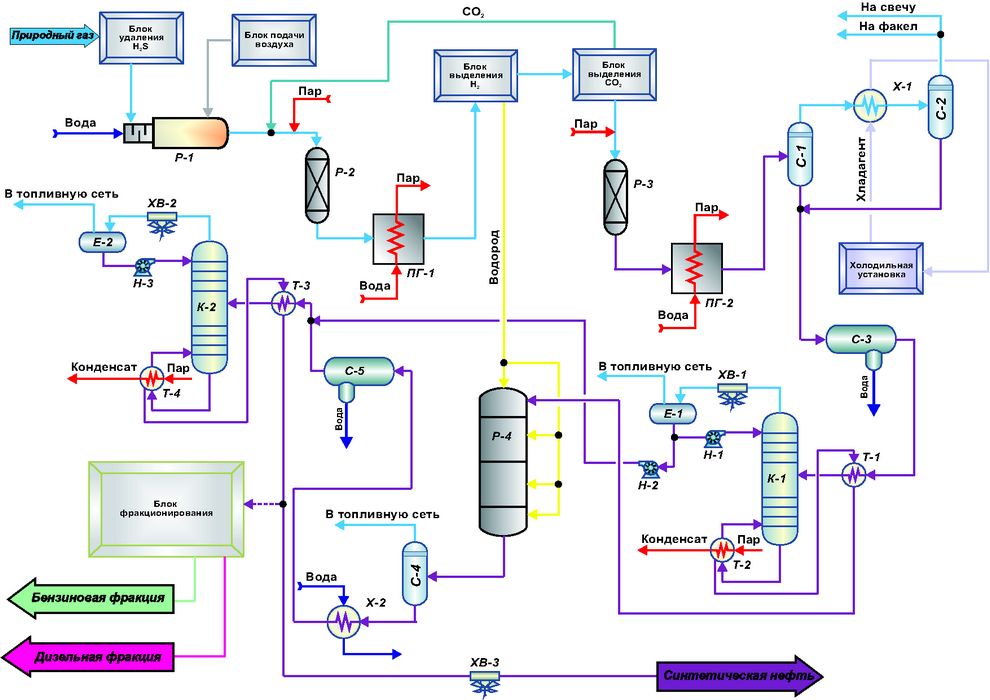

Abstract : Синтетическое дизельное топливо можно производить из углеродсодержащего сырья, такого как природный газ или уголь, в процессе, разработанном Фишером и Тропшем в 1920-х годах. Этот процесс получил дальнейшее развитие в нефтяных компаниях и считается жизнеспособным вариантом утилизации природного газа. Синтетическое дизельное топливо характеризуется превосходными свойствами, такими как очень высокое цетановое число и отсутствие содержания серы. Их можно использовать в существующих дизельных двигателях без доработок или в смеси с нефтедизелем. Несколько исследований выявили значительное сокращение всех регулируемых выбросов дизельных двигателей, включая NOx и ТЧ, при использовании синтетического топлива.

Синтетическое дизельное топливо характеризуется превосходными свойствами, такими как очень высокое цетановое число и отсутствие содержания серы. Их можно использовать в существующих дизельных двигателях без доработок или в смеси с нефтедизелем. Несколько исследований выявили значительное сокращение всех регулируемых выбросов дизельных двигателей, включая NOx и ТЧ, при использовании синтетического топлива.

- Введение

- Процесс Фишера-Тропша

- Анализ жизненного цикла

- FT Свойства топлива

- Выбросы при использовании синтетического топлива

Дизельное топливо и другие нефтепродукты традиционно производятся путем переработки сырой нефти. Однако они могут быть также получены синтетическим путем из различного углеродсодержащего сырья. Обычным традиционным сырьем является природный газ, но синтетическое топливо также можно производить из таких источников, как уголь или биомасса. Некоторые сценарии возобновляемого топлива также предусматривают производство синтетического топлива с использованием электроэнергии и CO 9 . 0026 2 улавливается из дымовых газов или отделяется от окружающего воздуха.

0026 2 улавливается из дымовых газов или отделяется от окружающего воздуха.

Первой и наиболее известной технологией синтетического топлива является процесс Фишера-Тропша (ФТ), разработанный в 1920-х годах в Германии. Коммерческое использование топлива FT, за исключением двух исторических инцидентов Второй мировой войны в Германии и Южной Африке в периоды экономического эмбарго, было очень ограниченным. Тем не менее, исследовательская работа по FT была продолжена несколькими компаниями, что привело к разработке зрелого технологического процесса улучшения экономики. Сегодня основными игроками в сфере технологий FT являются крупные нефтяные компании, такие как ExxonMobil, Shell и Sasol. Исследования также спонсируются правительствами, которые рассматривают синтетическое топливо как возможный вариант будущих альтернативных видов топлива 9.0030 [815]

Примеры включают Syntroleum или Rentech, две американские компании, работавшие в 1990-х/2000-х годах.

Примеры включают Syntroleum или Rentech, две американские компании, работавшие в 1990-х/2000-х годах. Из-за того, что основное внимание уделяется природному газу, процессы синтетического топлива часто называют технологиями преобразования газа в жидкость или GTL. Этот термин не охватывает все технологии синтетического топлива, поскольку жидкое топливо может производиться и производилось практически из любого углеродсодержащего сырья, которое является газообразным, жидким или твердым. Уголь является хорошим примером твердого сырья, которое в прошлом использовалось для производства дизельного топлива FT с преобразованием угля в жидкость (CTL). Так называемый электротопливо (электронное топливо), полученное путем объединения водорода, полученного путем электролиза с использованием возобновляемой электроэнергии, с CO 2 , полученным из концентрированных источников, таких как промышленные дымовые газы или из окружающего воздуха, в различные виды топлива, является примером, связанным с синтезом топлива.

Есть несколько причин важности и привлекательности синтетического дизельного топлива:

- Синтетическое топливо совместимо с существующими двигателями, нет необходимости в модификации двигателя.

- Синтетическое топливо совместимо с обычным дизельным топливом (сопоставимая плотность энергии, может смешиваться с нефтяным дизельным топливом, может транспортироваться в жидком виде в существующей нефтяной инфраструктуре).

- Топливо может быть разработано таким образом, чтобы оно обладало очень хорошими свойствами как с точки зрения производительности двигателя, так и с точки зрения выбросов.

- Синтетическое топливо можно использовать в чистом виде или в качестве ценной смеси для улучшения свойств нефтяного топлива.

- Содержание серы практически равно нулю, что делает синтетическое топливо совместимым с целым рядом технологий нейтрализации отработавших газов, чувствительных к сере, таких как адсорберы NOx или каталитические сажевые фильтры.

С другой стороны, экологические проблемы представляют собой препятствие для коммерциализации синтетического топлива. Топливо FT, изготовленное из природного газа, не дает заметного преимущества в отношении парниковых газов по сравнению с нефтяным дизельным топливом (если исходный газ не был сожжен до начала производства). Только топливо FT, изготовленное с использованием возобновляемого сырья и/или возобновляемой энергии, может сократить выбросы CO 9 в течение жизненного цикла.0026 2

Потенциальные места для коммерциализации заводов GTL находятся в регионах с большими запасами дешевого газа, таких как Ближний Восток, Западная Африка и Северный склон на Аляске. Месторождения, подобные месторождениям на Северном склоне Аляски, содержат много природного газа, но далеки от рынка. Трансаляскинская трубопроводная система дает возможность транспортировать продукты GTL по существующему трубопроводу и поставлять высококачественные синтетические углеводороды на мировые рынки. Технология GTL может иметь важное значение в местах, где попутный газ повторно закачивается или сжигается в факелах из-за отсутствия близлежащих рынков сбыта. В этих местах заводы GTL могли бы производить углеводороды, которые можно было бы удобно перерабатывать или, в случае модернизации, отправлять прямо на рынок в обычных танкерах. Интеграция технологии GTL с производством и другими операциями предлагает дополнительные стимулы. Использование побочных продуктов процесса GTL, таких как пар, электроэнергия и азот, может дополнительно повысить его общую коммерческую ценность. С другой стороны, топливо GTL, произведенное из природного газа, поставляемого по трубопроводу, не будет конкурентоспособным из-за более высокой стоимости сырья.

Месторождения, подобные месторождениям на Северном склоне Аляски, содержат много природного газа, но далеки от рынка. Трансаляскинская трубопроводная система дает возможность транспортировать продукты GTL по существующему трубопроводу и поставлять высококачественные синтетические углеводороды на мировые рынки. Технология GTL может иметь важное значение в местах, где попутный газ повторно закачивается или сжигается в факелах из-за отсутствия близлежащих рынков сбыта. В этих местах заводы GTL могли бы производить углеводороды, которые можно было бы удобно перерабатывать или, в случае модернизации, отправлять прямо на рынок в обычных танкерах. Интеграция технологии GTL с производством и другими операциями предлагает дополнительные стимулы. Использование побочных продуктов процесса GTL, таких как пар, электроэнергия и азот, может дополнительно повысить его общую коммерческую ценность. С другой стороны, топливо GTL, произведенное из природного газа, поставляемого по трубопроводу, не будет конкурентоспособным из-за более высокой стоимости сырья.

Важным экономическим ориентиром для сравнения технологии FT являются капитальных затрат на строительство производственного предприятия. В 1990-х годах эта стоимость составляла от 12 000 до 14 000 долларов США за баррель в день для нефтеперерабатывающего завода, в то время как стоимость различных технологий FT оценивалась в диапазоне от 20 000 до 30 000 долларов США за баррель в день [247] . Неясно, были ли эти затраты основаны только на GTL-топливе или они также включали производство сжиженного природного газа и этана.

Однако заводы коммерческого масштаба, разработанные в 2000-х годах, стоят значительно дороже, чем предполагалось ранее. Завод Oryx партнерства Sasol-Qatar Petroleum, который начал производство в 2006 году и имел мощность 32 400 баррелей в день (баррелей в сутки) продуктов GTL, стоил 51 000 долларов США за баррель в день. Завод Pearl GTL партнерства Shell-Qatar Petroleum в Катаре, который начал полномасштабное производство в 2012 году, стоил 19 миллиардов долларов (первоначальная оценка составляла 5 миллиардов долларов) на строительство и был способен производить 140 000 баррелей в сутки продуктов GTL, что эквивалентно капитальным затратам 135 000 долларов США на баррель в сутки. . В то время как период до запуска объекта «Жемчуг» был временем общей инфляции затрат на все капиталоемкие проекты в энергетическом секторе (индекс капитальных затрат в секторе нефтепереработки удвоился с 2000 по 2012 год), окончательная стоимость завода «Перал» Завод GTL был значительно больше, чем можно было бы ожидать только из-за этого соображения [4667] . Включая сжиженный природный газ и производство этана, капитальные затраты на объекты Oryx и Pearl составляют около 42 000 долларов США за баррель в сутки и 70 000 долларов США за баррель в сутки соответственно [4669] . Из-за высоких затрат операторы установок GTL максимизируют производство более ценных продуктов GTL, таких как воски и смазочные материалы, и минимизируют производство топлива [4668] .

. В то время как период до запуска объекта «Жемчуг» был временем общей инфляции затрат на все капиталоемкие проекты в энергетическом секторе (индекс капитальных затрат в секторе нефтепереработки удвоился с 2000 по 2012 год), окончательная стоимость завода «Перал» Завод GTL был значительно больше, чем можно было бы ожидать только из-за этого соображения [4667] . Включая сжиженный природный газ и производство этана, капитальные затраты на объекты Oryx и Pearl составляют около 42 000 долларов США за баррель в сутки и 70 000 долларов США за баррель в сутки соответственно [4669] . Из-за высоких затрат операторы установок GTL максимизируют производство более ценных продуктов GTL, таких как воски и смазочные материалы, и минимизируют производство топлива [4668] .

В отличие от первоначальных затрат, производственные затраты жидких продуктов из природного газа, рис. 1, были снижены за счет усовершенствований в области синтеза углеводородов (HCS), улучшенных вариантов производства синтез-газа и новых технологий для модернизации продуктов HCS [810] . Несмотря на эти улучшения, экономия процесса представляет собой серьезное препятствие для более широкой коммерциализации синтетического топлива.

Несмотря на эти улучшения, экономия процесса представляет собой серьезное препятствие для более широкой коммерциализации синтетического топлива.

На экономику проектов GTL сильно влияют высокие капитальные затраты на процессы FT и рыночные риски из-за волатильности цен на сырую нефть. Всякий раз, когда цены на сырую нефть снижаются, экономические проблемы для синтетического топлива возрастают. Пример иллюстрации чувствительности стоимости топлива FT к цене на сырую нефть (с использованием исторических цен на нефть и газ) показан в таблице 1 9.0030 [815] .

| Cost Component | Refinery | GTL |

|---|---|---|

| Natural Gas (@$0.50/MMBtu) | $4.00 | |

| Crude Oil (@$17/barrel) | $17. 00 00 | |

| Операционные расходы | 2,50 | 3,00 |

| Итого денежные затраты | 19.50 | 7.00 |

| Capital Recovery, Taxes | 6.50 | 12.00 |

| Total Cost to Produce | $26.00 | $19.00 |

Общепризнано, что заводы ФТ могут быть прибыльными только при очень низких ценах на газ и относительно высоких ценах на сырую нефть. Точные цифры колеблются в зависимости от тенденций на энергетических рынках. Исследование 2001 г. показало, что для того, чтобы добыча FT была осуществимой, цены на природный газ должны быть порядка 0,50 долл. США/млн БТЕ (1 млн БТЕ = 1 млн БТЕ = 1055 МДж), а цены на сырую нефть должны превышать 20–25 долл. США за баррель 9.0030 [816] . Согласно более новой оценке, топливо FT может быть экономичным, когда природный газ стоит 15 долларов за тысячу кубических футов (1 тысяча кубических футов = 1000 футов 3 ), а нефть стоит 120 долларов за баррель [1652] . Другие приходят к выводу, что без значительного повышения эффективности и снижения затрат GTL останется слишком дорогим, чтобы конкурировать с переработанной сырой нефтью в транспортном секторе, а при любых ограничениях по углероду GTL нежизнеспособна [4657] .

Другие приходят к выводу, что без значительного повышения эффективности и снижения затрат GTL останется слишком дорогим, чтобы конкурировать с переработанной сырой нефтью в транспортном секторе, а при любых ограничениях по углероду GTL нежизнеспособна [4657] .

Также были исследованы другие, не связанные с Фишером-Тропшем технологии, направленные на производство менее дорогого синтетического топлива. Одно из таких предприятий с участием Catalytica и Syntroleum занималось разработкой нового класса катализаторов для прямого окисления метана в метанол и жидкие углеводороды.

Прямое сжижение угля — еще один метод, который можно использовать для получения нефтепродуктов (синтез ФТ с использованием угля также называют «непрямым сжижением угля»). В процессе прямого сжижения уголь превращается в жидкие углеводороды за одну стадию. Водород добавляется в уголь в процессе конверсии для повышения качества жидких продуктов, придавая им характеристики, сравнимые с нефтью.

###

Наука и технология возобновляемого дизельного топлива

Создание возобновляемого дизельного топлива

Посмотрите видео, чтобы узнать, как мы используем отработанное кулинарное масло и переработанные побочные продукты мяса, такие как жир, и превращаем их в безопасное возобновляемое дизельное топливо с низким уровнем выбросов. Или погрузитесь глубже в процесс производства возобновляемого дизельного топлива, прочитав Основы возобновляемого дизельного топлива.

Наука о возобновляемом дизельном топливе

Что такое возобновляемое дизельное топливо?

Возобновляемое дизельное топливо представляет собой настоящий углеводород, такой как дизельное топливо со сверхнизким содержанием серы, бензин или сырая нефть, и может использоваться везде, где эти виды топлива могут использоваться без модификации двигателей или трубопроводов.

Возобновляемое дизельное топливо имеет значение плотности энергии, эквивалентное дизельному топливу со сверхнизким содержанием серы (ULSD), которое является более чистым топливом с меньшим уровнем выбросов, чем обычное дизельное топливо.

Наше возобновляемое дизельное топливо с низким содержанием углерода снижает выбросы парниковых газов в течение жизненного цикла до 80 % по сравнению с традиционным дизельным топливом.

Как производится возобновляемое дизельное топливо?

Использованное растительное масло и непищевое кукурузное масло обрабатываются для удаления примесей.

- Гидроочистка: Использование водорода под высоким давлением для удаления кислорода (который превращается в воду).

- Изомеризация: Химический процесс, который изменяет структуру молекул без изменения числа атомов. Это позволяет использовать топливо в холодную погоду.

- Фракционирование: Химический процесс разделения жидкости на готовые продукты.

Какие продукты используются для производства возобновляемого дизельного топлива?

Жир собирается в супермаркетах, мясных лавках, мясоперерабатывающих предприятиях и других предприятиях общественного питания.

Отработанное кулинарное масло из ресторанов, супермаркетов и других предприятий общественного питания и непищевое кукурузное масло с заводов по производству этанола.

Как распространяется возобновляемое дизельное топливо?

Возобновляемое дизельное топливо может быть распределено с использованием установленной системы логистики нефти.

Даймонд Грин Дизель (DGD)

Узнайте о нашем совместном предприятии по поставкам возобновляемого дизельного топлива на рынки с низким уровнем выбросов углерода.