Технология производства бензина — Газойл Центр

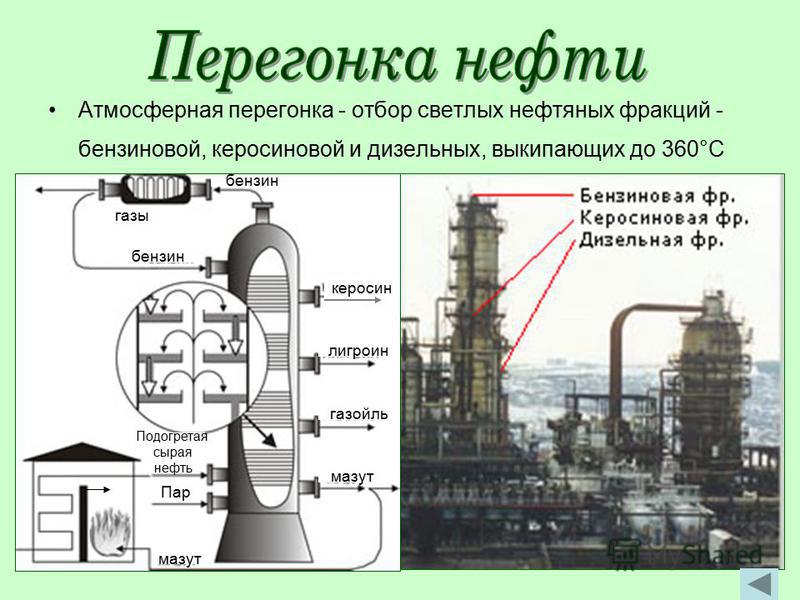

Перегонка

Технология производства бензина

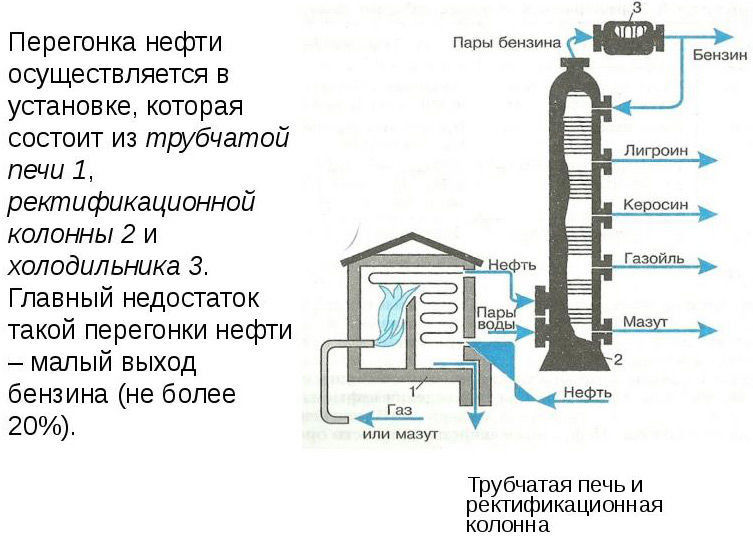

Поступающая нефть нагревается в змеевике примерно до 320°С. Разогретые продукты подаются на промежуточные уровни в ректификационной колонне. Такая колонна может иметь от 30 до 60 расположенных с определенным интервалом поддонов и желобов. Каждый из которых имеет ванну с жидкостью. Через эту жидкость проходят поднимающиеся пары. Которые омываются стекающим вниз конденсатом. При надлежащем регулировании скорости обратного стекания (т.е. количества дистиллятов, откачиваемых назад в колонну для повторного фракционирования). Возможно получение бензина наверху колонны, керосина и светлых горючих дистиллятов точно определенных интервалов кипения на последовательно снижающихся уровнях. Для того, чтобы улучшить дальнейшее разделение, остаток от перегонки из ректификационной колонны подвергают вакуумной дистилляции.

Термический крекинг

Склонность к дополнительному разложению более тяжелых фракций сырых нефтей при нагреве выше определенной температуры привела к очень важному успеху в использовании крекинг-процесса. Когда происходит разложение высококипящих фракций нефти, углерод и углеродные связи разрушаются. Водород отрывается от молекул углеводородов и тем самым получается более широкий спектр продуктов по сравнению с составом первоначальной сырой нефти. Например, дистилляты, кипящие в интервале температур 290–400° С, в результате крекинга дают газы, бензин и тяжелые смолоподобные остаточные продукты. Крекинг-процесс позволяет увеличить выход бензина из сырой нефти путем деструкции более тяжелых дистиллятов и остатков, образовавшихся в результате первичной перегонки.

Когда происходит разложение высококипящих фракций нефти, углерод и углеродные связи разрушаются. Водород отрывается от молекул углеводородов и тем самым получается более широкий спектр продуктов по сравнению с составом первоначальной сырой нефти. Например, дистилляты, кипящие в интервале температур 290–400° С, в результате крекинга дают газы, бензин и тяжелые смолоподобные остаточные продукты. Крекинг-процесс позволяет увеличить выход бензина из сырой нефти путем деструкции более тяжелых дистиллятов и остатков, образовавшихся в результате первичной перегонки.

Каталитический крекинг

Катализатор – это вещество, которое ускоряет протекание химических реакций без изменения сути самих реакций. Каталитическими свойствами обладают многие вещества, включая металлы, их оксиды, различные соли.

Процесс Гудри. Исследования Э. Гудри огнеупорных глин как катализаторов привели к созданию в 1936 году эффективного катализатора на основе алюмосиликатов для крекинг-процесса. Среднекипящие дистилляты нефти в этом процессе нагревались и переводились в парообразное состояние; для увеличения скорости реакций расщепления, т. е. крекинг-процесса, и изменения характера реакций эти пары пропускались через слой катализатора. Реакции происходили при умеренных температурах 430–480°С и атмосферном давлении в отличие от процессов термического крекинга, где используются высокие давления. Процесс Гудри был первым каталитическим крекинг-процессом, успешно реализованным в промышленных масштабах.

е. крекинг-процесса, и изменения характера реакций эти пары пропускались через слой катализатора. Реакции происходили при умеренных температурах 430–480°С и атмосферном давлении в отличие от процессов термического крекинга, где используются высокие давления. Процесс Гудри был первым каталитическим крекинг-процессом, успешно реализованным в промышленных масштабах.

Риформинг

Риформинг — это процесс преобразования линейных и нециклических углеводородов в бензолоподобные ароматические молекулы. Ароматические углеводороды имеют более высокое октановое число, чем молекулы других углеводородов, и поэтому они предпочтительней для производства современного высокооктанового бензина. Существуют два основных вида риформинга – термический и каталитический. В первом соответствующие фракции первичной перегонки нефти превращаются в высокооктановый бензин только под воздействием высокой температуры; во втором преобразование исходного продукта происходит при одновременном воздействии как высокой температуры, так и катализаторов.

Более старый и менее эффективный термический риформинг используется до сих пор, но в развитых странах почти все установки термического риформинга заменены на установки каталитического риформинга. Если бензин является предпочтительным продуктом, то почти весь риформинг осуществляется на платиновых катализаторах, нанесенных на алюминий оксидный, или алюмосиликатный носитель. Реакции, в результате которых при каталитическом риформинге повышается октановое число, включают:

- дегидрирование нафтенов и их превращение в соответствующие ароматические соединения;

- превращение линейных парафиновых углеводородов в их разветвленные изомеры;

- гидрокрекинг тяжелых парафиновых углеводородов в легкие высокооктановые фракции;

- образование ароматических углеводородов из тяжелых парафиновых путем отщепления водорода.

Полимеризация

Кроме крекинга и риформинга существует несколько других важных процессов производства бензина. Первым из них, который стал экономически выгодным в промышленных масштабах, был процесс полимеризации, который позволил получить жидкие бензиновые фракции из олефинов, присутствующих в крекинг-газах. Полимеризация пропилена – олефина, содержащего три атома углерода, и бутилена – олефина с четырьмя атомами углерода в молекуле дает жидкий продукт, который кипит в тех же пределах, что и бензин, и имеет октановое число от 80 до 82. Нефтеперерабатывающие заводы, использующие процессы полимеризации, обычно работают на фракциях крекинг-газов, содержащих олефины с тремя и четырьмя атомами углерода.

Полимеризация пропилена – олефина, содержащего три атома углерода, и бутилена – олефина с четырьмя атомами углерода в молекуле дает жидкий продукт, который кипит в тех же пределах, что и бензин, и имеет октановое число от 80 до 82. Нефтеперерабатывающие заводы, использующие процессы полимеризации, обычно работают на фракциях крекинг-газов, содержащих олефины с тремя и четырьмя атомами углерода.

Алкилирование

В этом процессе изобутан и газообразные олефины реагируют под действием катализаторов и образуют жидкие изопарафины, имеющие октановое число, близкое к таковому у изооктана. Вместо полимеризации изобутилена в изооктен и затем гидрогенизации его в изооктан, в данном процессе изобутан реагирует с изобутиленом и образуется непосредственно изооктан.

Все процессы алкилирования для производства моторных топлив производятся с использованием в качестве катализаторов либо серной, либо фтороводородной кислоты при температуре сначала 0–15° C, а затем 20–40° С.

Изомеризация

Другой важный путь получения высокооктанового сырья для добавления в моторное топливо – это процесс изомеризации с использованием хлорида алюминия и других подобных катализаторов.

Изомеризация используется для повышения октанового числа природного бензина и нафтенов с прямолинейными цепями.Улучшение антидетонационных свойств происходит в результате превращения нормальных пентана и гексана в изопентан и изогексан.

Процессы изомеризации приобретают важное значение, особенно в тех странах, где каталитический крекинг с целью повышения выхода бензина проводится в относительно незначительных объемах. При дополнительном этилировании, т.е. введении тетраэтилсвинца, изомеры имеют октановые числа от 94 до 107 (в настоящее время от этого способа отказались ввиду токсичности образующихся летучих алкилсвинцовых соединений, загрязняющих природную среду).

Гидрокрекинг

Давления, используемые в процессах гидрокрекинга, составляют от примерно от 70 атм. для превращения сырой нефти в сжиженный нефтяной газ (LP-газ) до более чем 175 атм., когда происходят полное коксование и с высоким выходом превращение парообразной нефти в бензин и реактивное топливо. Процессы проводят с неподвижными слоями (реже в кипящем слое) катализатора. Процесс в кипящем слое применяется исключительно для нефтяных остатков – мазута, гудрона. В других процессах также использовались остаточное топливо, но в основном – высококипящие нефтяные фракции, а кроме того, легкокипящие и средне-дистиллятные прямогонные фракции.

Процесс в кипящем слое применяется исключительно для нефтяных остатков – мазута, гудрона. В других процессах также использовались остаточное топливо, но в основном – высококипящие нефтяные фракции, а кроме того, легкокипящие и средне-дистиллятные прямогонные фракции.

Катализаторами в этих процессах служат сульфидированые никель-алюминиевые, кобальт-молибден-алюминиевые, вольфрамовые материалы и благородные металлы, такие, как платина и палладий, на алюмосиликатной основе. Там, где гидрокрекинг сочетается с каталитическим крекингом и коксованием, не менее 75–80% сырья превращается в бензин и реактивное топливо. Выработка бензина и реактивных топлив может легко изменяться в зависимости от сезонных потребностей. При высоком расходе водорода выход продукции на 20–30% выше, чем количество сырья, загружаемого в установку. С некоторыми катализаторами установка работает эффективно от двух до трех лет без регенерации.

Классификация бензинов

Все бензины отличаются друг от друга. По составу, так и по свойствам. Их получают не только как продукт первичной возгонки нефти. Но и как продукт попутного газа (газовый бензин) и тяжелых фракций нефти (крекинг-бензин). Бензины классифицируют по разным основаниям, включая интервалы температур кипения, октановое число, содержание серы:

По составу, так и по свойствам. Их получают не только как продукт первичной возгонки нефти. Но и как продукт попутного газа (газовый бензин) и тяжелых фракций нефти (крекинг-бензин). Бензины классифицируют по разным основаниям, включая интервалы температур кипения, октановое число, содержание серы:

- Крекинг-бензины

- Бензин газовый

- Пиролизные бензины

- Этилированные бензины

- Крекинг-бензины

Крекинг-бензины содержат значительный процент тех компонентов, при смешении которых образуется моторное топливо. Однако их прямое использование во многих странах законодательно ограничивается. Поскольку они содержат заметное количество олефинов. А именно олефины являются одной из главных причин образования фотохимического смога. Крекинг-бензин представляет собой продукт дополнительной переработки нефти. Обычная перегонка нефти дает всего 10–20% бензина. Для увеличения его количества более тяжелые или высококипящие фракции нагревают с целью разрыва больших молекул. До размеров молекул, входящих в состав бензина. Это и называют крекингом. Крекинг мазута проводят при температуре 450–550°С. Благодаря крекингу можно получать из нефти до 70% бензина.

До размеров молекул, входящих в состав бензина. Это и называют крекингом. Крекинг мазута проводят при температуре 450–550°С. Благодаря крекингу можно получать из нефти до 70% бензина.

Бензин газовый

Бензин газовый представляет собой продукт переработки попутного нефтяного газа. Содержащий предельные углеводороды с числом атомов углерода не менее трех. Различают стабильный (БГС) и нестабильный (БГН) варианты газового бензина. БГС бывает двух марок – легкий (БЛ) и тяжелый (БТ). Применяется в качестве сырья в нефтехимии. На заводах органического синтеза. Также для компаундирования автомобильного бензина. Получения бензина с заданными свойствами путем его смешивания с другими бензинами.

Пиролизные бензины

Пиролиз – это крекинг при температурах 700–800°С. Крекинг и пиролиз позволяют довести суммарный выход бензина до 85%. Первооткрывателем крекинга и создателем проекта промышленной установки в 1891 году был русский инженер В.Г. Шухов.

Стоимость бензина

Стоимость бензина (АИ-92, АИ-95), которым мы заправляем машину, не равняется стоимости сырой нефти. Бензин делают из нё. Чтобы получился бензин, ее перерабатывают на специальных нефтеперерабатывающих заводах. Так, если цена сырой нефти поднимается, следовательно, поднимается и стоимость бензина. Вроде бы все просто. Но, удивительно: когда цена на сырую нефть падает, почему-то стоимость бензина не уменьшается. Почему? На стоимость бензина влияет куча факторов.

Бензин делают из нё. Чтобы получился бензин, ее перерабатывают на специальных нефтеперерабатывающих заводах. Так, если цена сырой нефти поднимается, следовательно, поднимается и стоимость бензина. Вроде бы все просто. Но, удивительно: когда цена на сырую нефть падает, почему-то стоимость бензина не уменьшается. Почему? На стоимость бензина влияет куча факторов.

Технология производства и получения автомобильного бензина класса К5, ЕВРО-5

Современные стандарты выдвигают всё более жёсткие требования к технологиям переработки широких бензиновых фракций для производства более безопасного для экологии автомобильного бензина.

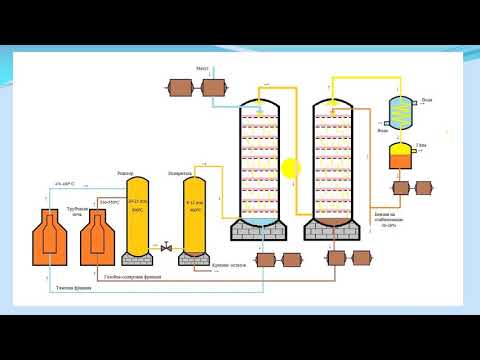

Наиболее распространенной схемой производства автомобильных бензинов как в России, так и в других странах, является схема разделения бензиновых фракций на сырье установки изомеризации пентан-гексановой фракции и установки риформинга.

Основными недостатками такой технологии получения бензина являются:

- высокая концентрация бензола в автокомпоненте (1,4-1,8 %);

- высокая концентрация ароматических углеводородов (42-44 %);

- выход суммарного катализата на исходное сырье не превышает 85-86 %.

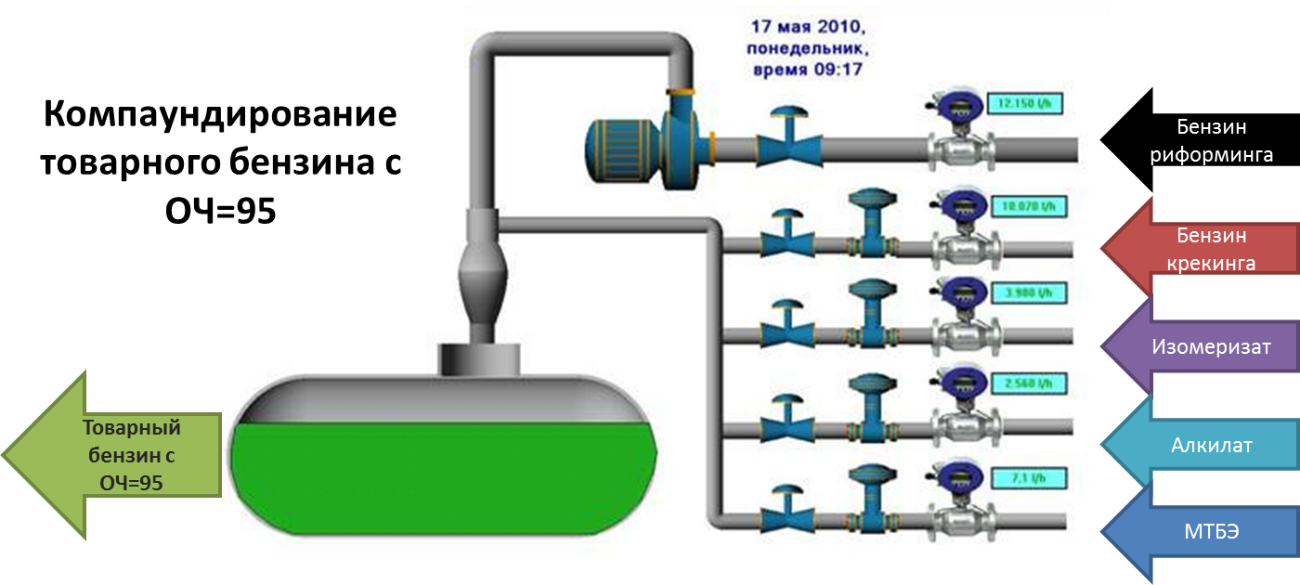

Для обеспечения современных требований по содержанию в товарных автобензинах бензола (<1 %) и ароматических (<35 %) требуется добавление большого количества высокооктановых неароматических автокомпонентов (ЭТБЭ, МТБЭ, алкилат). По такой технологии производится в настоящее время автомобильный бензин, соответствующий стандартам К5 (ТР ТС 013/2011 в России и ЕАЭС) и ЕВРО-5 (EN 228 в странах Евросоюза). Но из-за ограничений по содержанию октаноповышающих компонентов в бензинах в ряде стран объём выработки автомобильного бензина с октановым числом 95 и 98 ограничен.

Известны технические решения для снижения концентрации бензола в риформате путем фракционирования и выделения бензольного концентрата. Но такое решение требует дальнейшей переработки бензольной фракции, что приводит к дополнительным затратам и существенному снижению выхода целевого продукта.

ООО «НПП Нефтехим» предлагает технологии производства, прошедшие промышленную и опытно-промышленную проверку, которые позволяют свести к минимуму включение дополнительных дорогостоящих октаноповышающих присадок, при производстве автомобильного бензина экологического класса К5 (ТР ТС 013/2011) и ЕВРО-5 (EN 228), при этом увеличив объём его выработки.

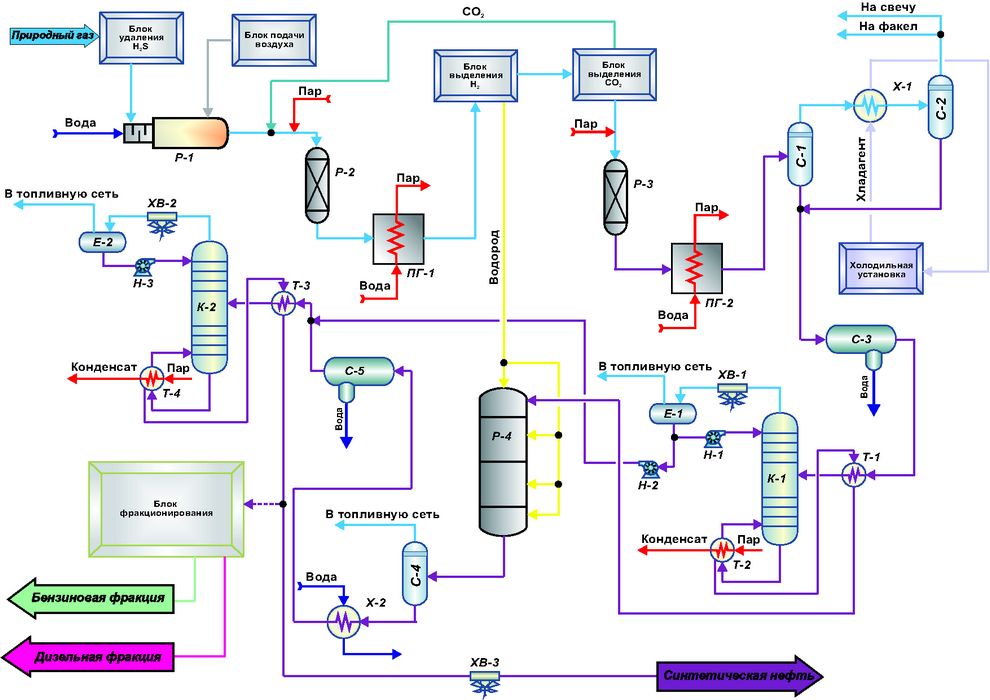

Технология комбинированной переработки широкой бензиновой фракции

Главной особенностью комбинированной переработки широкой бензиновой фракции по представленной выше схеме является выделение фракции С7–углеводородов и осуществление ее изомеризации на отдельной установке Изомалк-4, по разработанной ООО «НПП Нефтехим» технологии.

Включение в схему переработки изомеризации С7 – фракции позволяет:

- обеспечить гарантированное содержание бензола менее 1% об. и снижение содержания ароматических углеводородов до 35 %;

- обеспечить эффективную работу катализатора изомеризации фракции НК-70°С за счет снижения содержания углеводородов С

- повысить межрегенерационный период работы катализатора, выход и октановое число на установке риформинга;

- повысить выход товарных автобензинов за счет более высокой селективности процесса изомеризации С7-фракции по сравнению с риформингом.

Благодаря такой схеме переработки широкой бензиновой фракции требования К5 (ТР ТС 013/2011) И ЕВРО-5 (EN 228) достигаются компаундированием только изокомпонентов и риформата, что позволяет значительно снизить затраты на приобретение высокооктановых неароматических автокомпонентов.

Для начала работы с нами Вы можете направить в наш адрес электронное письмо через форму обратной связи.

В письме просим указать общую информацию о Вашей организации и контактные данные для связи.

Наши специалисты обязательно Вам ответят.

В 2014 году был получен патент РФ № 2 524 213 «Способ получения высокооктанового автомобильного бензина» (патентообладатели: ООО «НПП Нефтехим», АО «Газпромнефть-ОНПЗ»).

ООО «НПП Нефтехим» также является разработчиком и производителем катализаторов изомеризации и риформинга. Производство находится в г. Нижний Новгород, Россия.

Дополнительные материалы к статье:

Подробнее изучить особенности технологий Изомалк-2 и Изомалк-4, особенности каталитической системы процессов изомеризации и риформинга, включённых в описываемую технологию производства автомобильного бензина, можно в разделе Главное меню/Разработки нашего сайта или перейдя по ссылкам:

ИЗОМАЛК-4 — Технология изомеризации гептановой фракции для получения неароматического компонента автомобильного бензина с высоким октановым числом

ИЗОМАЛК-2 — Изомеризация пентан-гексановых фракций для получения высокооктанового компонента автомобильного бензина

Катализаторы риформинга бензиновых фракций для получения автомобильного бензина и ароматических углеводородов

ИЗОПЛАТ – Эффективное производство автобензина с ультранизким содержанием ароматических углеводородов

НПП НЕФТЕХИМ: Работая на перспективу

Обзор новой технологии ИЗОПЛАТ — получения экологически чистых высокооктановых компонентов бензинов с ультранизким содержанием ароматики и бензола

Статья в ежемесячном отраслевом журнале «OilMarket» (2019-№2)

ИЗОМАЛК — опережая глобальные тренды

Статья в ежемесячном отраслевом журнале «OilMarket» (2018-№1)

Лучшие отечественные решения для повышения эффективности производства высокооктановых бензинов класса К5

Статья в ежемесячном отраслевом журнале «Экспозиция Нефть Газ», (2017-№2)

Полный лист публикаций НПП Нефтехим в печатных изданиях

Процесс производства бензина – Kendrick Oil

Потребитель, покупающий бензин, может никогда не учитывать производственный процесс, который используется для производства бензина, используемого в качестве топлива для автомобиля. Тем не менее, производственный процесс играет важную роль в доставке этого топлива к насосам. Процесс производства бензина начинается с сырой нефти, из которой извлекается бензин, и заканчивается, когда в топливо добавляются присадки.

Тем не менее, производственный процесс играет важную роль в доставке этого топлива к насосам. Процесс производства бензина начинается с сырой нефти, из которой извлекается бензин, и заканчивается, когда в топливо добавляются присадки.

Производство сырой нефти и газа

Процесс производства бензина начинается с его основного ингредиента: сырой нефти. Эта вязкая жидкость является основой всех продуктов, полученных из нефти, включая бензин, дизельное топливо, топливо для реактивных двигателей, асфальт и парафин среди десятков других. Сырая нефть представляет собой природную жидкость, которая находится в горных породах, часто глубоко в земле. Чтобы добывать сырую нефть из-под земли, нефтяные компании выкапывают глубокие скважины в запасах нефти и откачивают ее. Затем сырая нефть поступает на нефтеперерабатывающий завод для следующего этапа процесса производства бензина.

Извлечение бензина из сырой нефти

Как только сырая нефть поступает на нефтеперерабатывающий завод, следующим шагом в процессе производства бензина является ее очистка. Большинство нефтеперерабатывающих заводов используют фракционную перегонку. В процессе добычи используется дистилляция для разложения сырой нефти на различные дистилляты, и топливо является одним из них.

Большинство нефтеперерабатывающих заводов используют фракционную перегонку. В процессе добычи используется дистилляция для разложения сырой нефти на различные дистилляты, и топливо является одним из них.

На молекулярном уровне сырая нефть состоит из цепочек атомов водорода и углерода. Эти углеводородные цепи бывают разной длины. Чем длиннее цепочка, тем выше ее температура кипения. Этап экстракции производственного процесса использует преимущества этих различных температур кипения для извлечения различных дистиллятов из сырой нефти.

Процесс дистилляции начинается с нагрева сырой нефти до температуры выше 400 градусов Цельсия. Тепло заставляет масло превращаться из жидкости в пар. Пар выходит из печи в дистилляционную колонну. В тот момент, когда пар выходит из печи, он начинает остывать. Более длинные углеводородные цепи с температурой кипения более 400 градусов по Цельсию первыми переходят из парообразного состояния в жидкое. Цепи выходят из башни внизу в виде асфальта или битума. По мере того, как пар продолжает подниматься, более короткие углеводородные цепи начинают трансформироваться, достигая точки кипения.

По мере того, как пар продолжает подниматься, более короткие углеводородные цепи начинают трансформироваться, достигая точки кипения.

Когда температура пара достигает примерно 150 градусов Цельсия, углеводородные цепи, из которых состоит бензин, начинают переходить в жидкое состояние. Бензин начинает собираться на дистилляционных тарелках и перекачивается в накопительный резервуар для следующего этапа производственного процесса.

Добавление присадок в бензин

Сырое топливо, выходящее из дистилляционной колонны, еще не готово для бензонасоса. На заключительном этапе процесса производства бензина в топливо добавляются присадки, чтобы сделать его готовым к использованию потребителем. Агентство по охране окружающей среды и государственные природоохранные агентства требуют определенных присадок для снижения выбросов и увеличения пробега. Нефтяные компании включают другие присадки, чтобы повысить производительность потребителей и отличить свой бензин от других компаний на рынке. Когда бензин содержит все необходимые присадки, он готов к розничному топливному рынку.

Когда бензин содержит все необходимые присадки, он готов к розничному топливному рынку.

Если вам нужно топливо оптом, свяжитесь с нами здесь, в Kendrick Oil. Мы поставляем высококачественные топливные продукты и услуги в Канзасе, Оклахоме, Колорадо, Луизиане, Техасе и Нью-Мексико. Позвоните нам сегодня по телефону 1 (800) 299-3991. Вы также можете связаться с нами по электронной почте, нажав «Свяжитесь с нами».

Переработка сырой нефти – процесс переработки

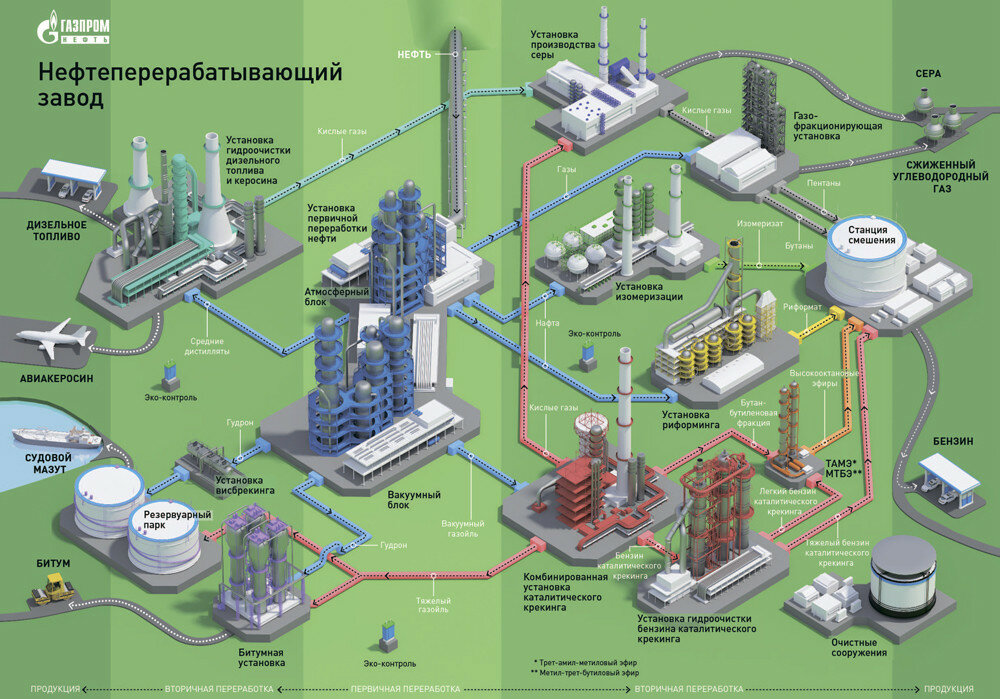

Способы переработки сырой нефти в нефтепродукты

Нефтеперерабатывающие заводы перерабатывают (перерабатывают) сырую нефть в нефтепродукты для использования в качестве топлива для транспорта, отопления, мощения дорог и производства электроэнергии, а также в качестве сырья для изготовления химикатов.

- Разделение

- Преобразование

- Лечение

Сепарация

Современная сепарация включает перекачку сырой нефти через горячие печи. Образовавшиеся жидкости и пары сбрасываются в дистилляционные установки. Все НПЗ имеют установки атмосферной перегонки, но более сложные НПЗ могут иметь установки вакуумной перегонки.

Все НПЗ имеют установки атмосферной перегонки, но более сложные НПЗ могут иметь установки вакуумной перегонки.

Внутри дистилляционных установок жидкости и пары разделяются на нефтяные компоненты, называемые фракции в зависимости от температуры их кипения. Тяжелые фракции находятся внизу, а легкие – вверху.

Самые легкие фракции, в том числе бензин и сжиженные газы нефтепереработки, испаряются и поднимаются наверх дистилляционной колонны, где снова конденсируются в жидкости.

Жидкости средней массы, включая керосин и дистилляты, остаются в середине дистилляционной колонны.

Более тяжелые жидкости, называемые газойлями, отделяются ниже в дистилляционной колонне, а самые тяжелые фракции с наиболее высокими температурами кипения оседают на дне колонны.

Конверсия

После перегонки тяжелые и малоценные дистилляционные фракции могут быть далее переработаны в более легкие и более ценные продукты, такие как бензин. На этом этапе процесса фракции из дистилляционных установок превращаются в потоки (промежуточные компоненты), которые в конечном итоге становятся готовыми продуктами.

Наиболее широко используемый метод преобразования называется крекинг , потому что он использует тепло, давление, катализаторы и иногда водород для расщепления молекул тяжелых углеводородов на более легкие. Установка крекинга состоит из одного или нескольких высоких толстостенных реакторов в форме ракеты и сети печей, теплообменников и других сосудов. Комплексные нефтеперерабатывающие заводы могут иметь один или несколько типов крекеров, включая установки каталитического крекинга с псевдоожиженным слоем и установки гидрокрекинга/гидрокрекинга.

Крекинг — не единственная форма конверсии сырой нефти. Другие процессы нефтепереработки перестраивают молекулы, а не расщепляют молекулы для повышения ценности.

Перегонная установка жидкостного каталитического крекинга

Источник: Chevron (защищено авторским правом)

Работники нефтеперерабатывающей промышленности смотрят на нефтеперерабатывающий завод

Источник: Chevron (защищено авторским правом)

Алкилирование, например, позволяет получать компоненты бензина путем объединения некоторых газообразных побочных продуктов крекинга.