- понятие, технология, процесс, схема, продукты

- Метод переработки пластика: пиролиз | Статьи

- БИЗНЕС Альянс — Переработка деревянных отходов: рациональное использование древесины методом пиролиза

- Наша технология — BTG Bioliquids

- Мы способствуем устойчивому развитию общества, производя биожидкости, заменяющие ископаемое топливо.

- Сушка и подача биомассы

- Смешивание и конденсация

- Замкнутый контур песка и подогрев

- Утилизация тепла и полезные ископаемые

- Сушка и кормление биомассы

- Смешивание и конденсация

- Замкнутый контур песка и подогрев

- Рекуперация тепла и полезные ископаемые

- Преимущества нашей уникальной технологии

- Разработано в соответствии с местными требованиями

- Установки быстрого пиролиза

- Технология пиролиза Vow подтверждена для Horizon

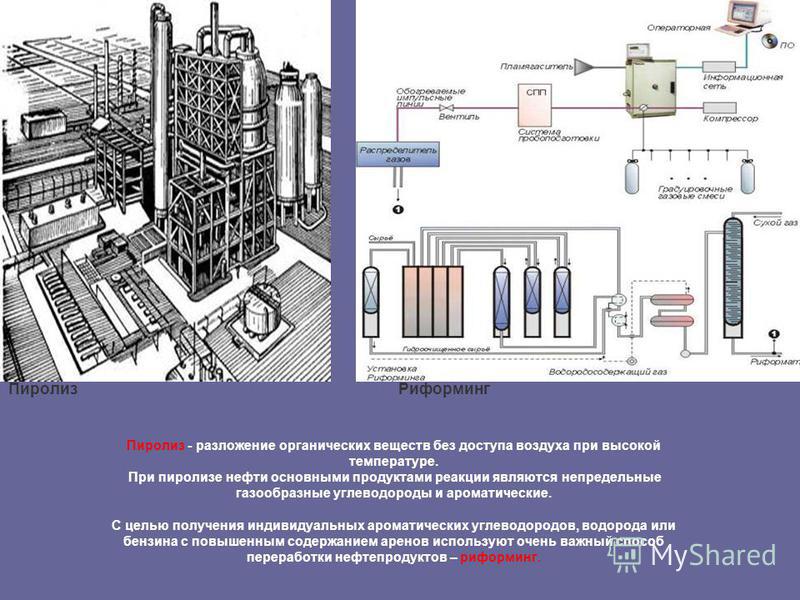

понятие, технология, процесс, схема, продукты

Под пиролизом твердых бытовых отходов принято понимать процесс термического разложения отходов, происходящий без доступа кислорода. В конечном результате данный процесс позволяет получить твердый углеродистый остаток и пиролизный газ. Пиролиз ТБО способствует созданию современных безотходных технологий утилизации мусора и максимально рациональному использованию природных ресурсов.

Этот метод утилизации ТБО считается намного безопаснее сжигания. Однако, даже не смотря на то, что процесс пиролиза гораздо более трудоемкий, чем традиционное сжигание мусора, данная технология является наиболее перспективной, поскольку во время пиролиза количество выбросов попадающих в атмосферу значительно меньше, чем при традиционном сжигании.

А, следовательно, при использовании технологии пиролиза в таком деле как переработка мусора, существенно уменьшается загрязнение окружающей среды. Итак, какие же процессы происходят во время пиролиза:

- сушка

- сухая перегонка

- горение остатков

- газификация

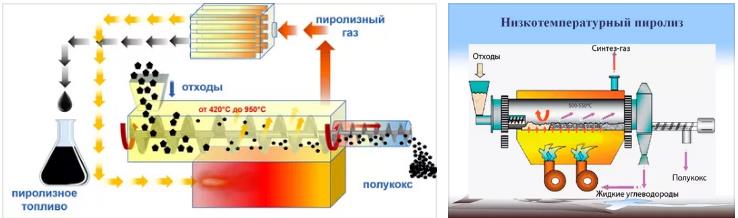

Количество образовавшихся в процессе пиролиза веществ напрямую зависит от начального состава твердых бытовых отходов и от текущих условий, при которых происходит сам процесс пиролиза. Процессы пиролиза могут протекать с разным температурным уровнем:

Процессы пиролиза могут протекать с разным температурным уровнем:

- Низкотемпературный пиролиз (при температуре 450-900 °С). При таком пиролизе выход газа минимален, а количество твердого остатка, смол и масел наоборот, максимально. С увеличением температуры пиролиза, количество получаемого газа увеличивается, ну а количество смол и масел, соответственно, уменьшается;

- Высокотемпературный пиролиз (при температуре свыше 900 °С). Выход газа при данном способе максимален, а выход смол минимален. Таким образом, при данном методе пиролиза образуется минимальное количество отходов.

Метод и реакция пиролиза

Пиролиз представляет собой термическую деструкцию исходного вещества (реакция пиролиза подразумевает собой разрушение нормальной структуры вещества при помощи высокой температуры, с ограничением доступа кислорода). Его часто встречающейся разновидностью является быстрый пиролиз это такой вид пиролиза, при котором подвод к исходному веществу тепловой энергии производится с высокой скоростью, и без происходит доступа кислорода.

Если медленный пиролиз можно условно сравнить с процессом доведения воды до точки кипения, то метод быстрого пиролиза условно подобен процессу попадания в раскаленное масло капли воды («взрывное вскипание»).

Отличительными особенностями метода быстрого пиролиза являются:

- Способность построения замкнутого непрерывного технологического производственного процесса.

- Относительная «чистота» конечных продуктов пиролиза, достигаемая благодаря отсутствию процесса осмоления.

- Минимальная энергоемкость подобного процесса, в сравнении с иными видами пиролиза.

- Данный процесс сопровождается выделением значительного количества тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

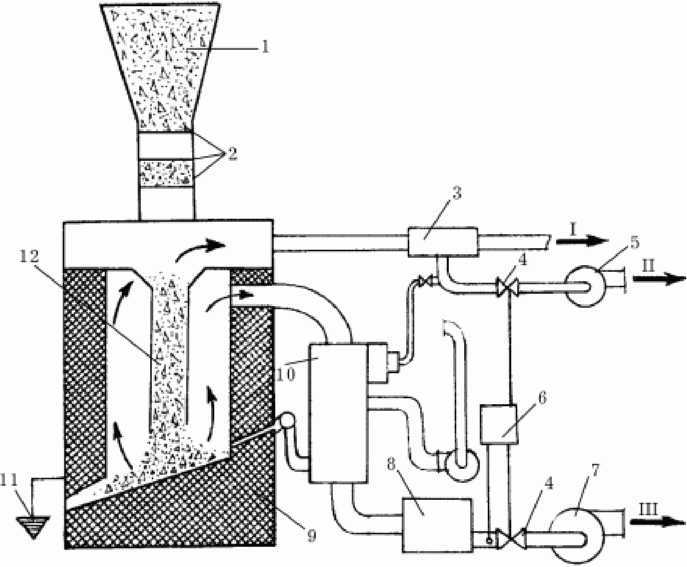

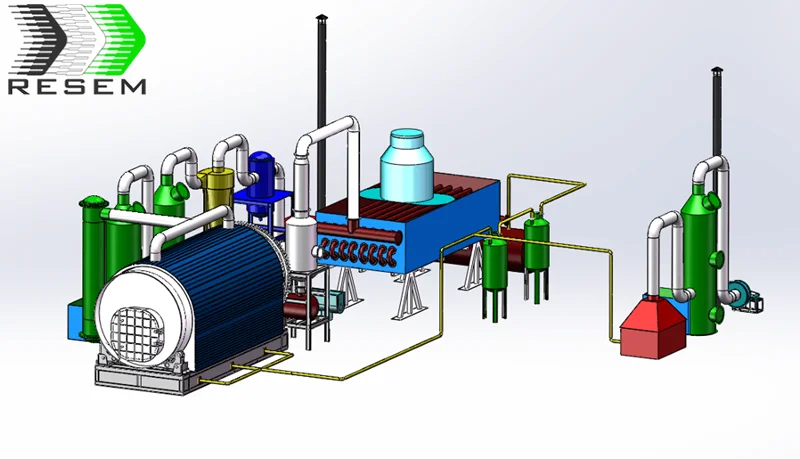

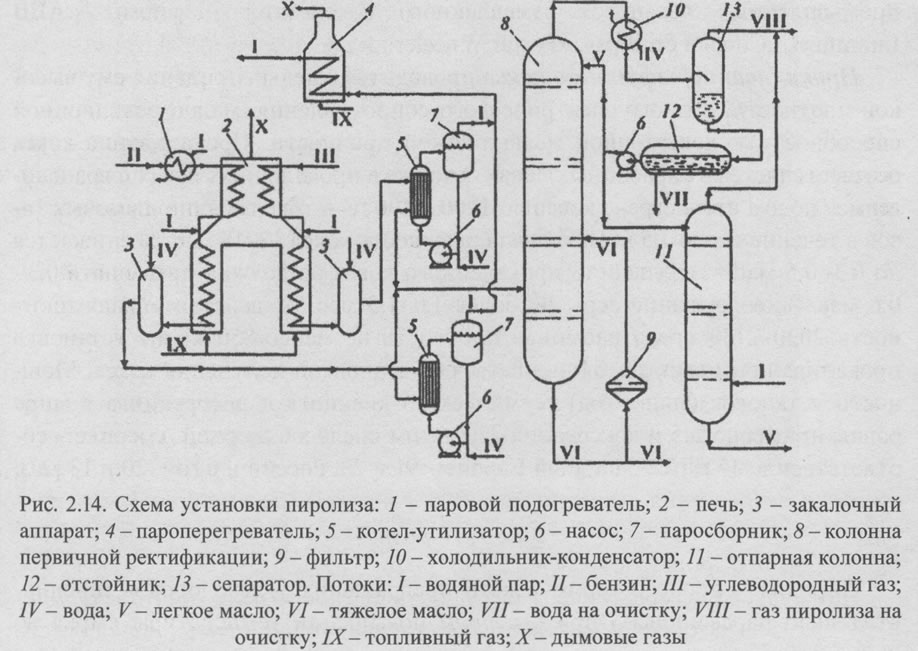

Схема пиролиза

Главным элементом в любой пиролизной установке является реактор, состоящий из швельшахты и шахтной печи. В верхнюю часть данного реактора поступают твердые бытовые отходы, которые в процессе пиролиза спускаются ниже через швельшахту. В верхних слоях реактора происходит подсушивание сырья, которое поступает в реактор. Затем сырье под действием собственного веса продвигается в среднюю часть реактора, где и происходит непосредственно сам процесс пиролиза.

В верхних слоях реактора происходит подсушивание сырья, которое поступает в реактор. Затем сырье под действием собственного веса продвигается в среднюю часть реактора, где и происходит непосредственно сам процесс пиролиза.

Здесь, в бескислородной среде, происходит коксование мусора и его термическое разложение. Для защиты атмосферного воздуха от загрязнения делается следующее — из пиролизного реактора дымовые газы проходят через котел-утилизатор, затем они направляются в распылительную сушилку и после этого попадают в абсорбер. После очистки дымовых газов в абсорбере суспензией известкового молока, отработанная суспензия отправляется в распылительную сушилку, а газы выбрасываются в атмосферу.

Во время данного процесса происходит высокоэффективное обезвреживание твердых бытовых отходов, которые затем попадают в нижнюю часть реактора, и выводятся наружу. Полученный в результате данного процесса шлам, представляющий собой смесь золы и солей, собирают в контейнеры и отправляют потребителю, либо направляют в специальный отвал для хранения. Продукты пиролиза являются абсолютно безопасными с экологической точки зрения и впоследствии могут быть использованы в качестве топлива или ценного сырья для промышленности и народного хозяйства.

Продукты пиролиза являются абсолютно безопасными с экологической точки зрения и впоследствии могут быть использованы в качестве топлива или ценного сырья для промышленности и народного хозяйства.

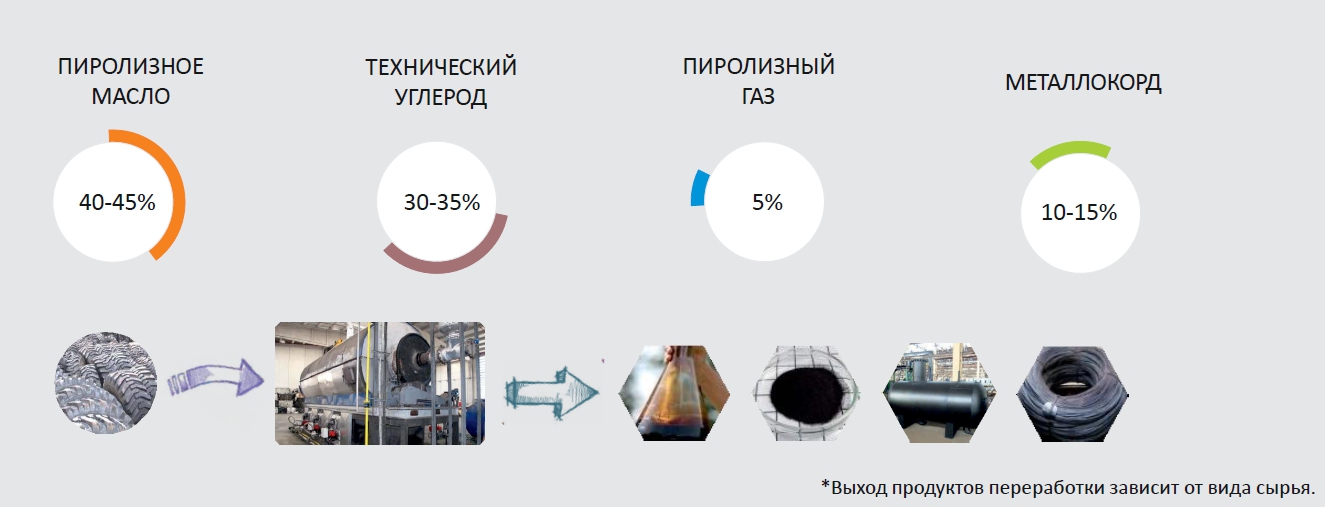

Продукты пиролиза.

Количество и химический состав продуктов пиролиза напрямую зависит от состава твердых бытовых отходов и температуры разложения. Однако, из обычного мусора, переработанного при помощи пиролиза, мусороперерабатывающие заводы могут получить:

- Электрическую энергию

- Тепловую энергия

- Печное топливо (аналог мазута)

- Синтез-газ

- Жидкие топливные продукты (бензин, дизельное топливо)

Однако, на практике получение большого количества полезных веществ, таких, например, как жидкое топливо, весьма затруднительно, поскольку возникает строгая необходимость в тщательной сортировке отходов на родовые виды. При использовании для пиролиза несортированного мусора, получить из него значительное количество жидкого топлива либо иных полезных веществ не представляется возможным.

Однако перерабатывая подобный мусор с целью утилизации, можно не только добиться снижения объемов захоронения мусора в нашей стране, но и получить весьма ощутимый экономический эффект, благодаря тому, что в процессе пиролиза все равно будет выделяться значительное количество тепловой энергии

- Комментарии к статье

- Вконтакте

Метод переработки пластика: пиролиз | Статьи

Наши пакеты дляВашего бизнеса

г. Москва, поселок Фабрики

имени 1 мая, д. 11, офис 7

Пн-Пт: с 10:00 до 18:00

+7 (495) 782-27-08 +7 (962) 954-00-55

скачать

прайс-лист

- /

- Статьи

- /

- org/ListItem»>Метод переработки пластика: пиролиз

Мировое потребление пластиковой продукции увеличивается год от года. И вместе с ним неуклонно растет объем пластиковых отходов. Особенно сложно обстоит дело с пластиковыми пакетами, которые буквально заполонили города и природные зоны. Напомним, что, согласно подсчетам экспертов, в мире ежегодно производится свыше триллиона полиэтиленовых пакетов. Средний срок использования одного пакета — около 20 минут. Фактически это время, которого достаточно для того, чтобы дойти от магазина до дома, после чего пакет становится ненужным и выбрасывается. А период полного разложения полиэтилена в природе, как напоминают экологи, измеряется сотнями лет.

Что же делать с горами пластикового мусора? В качестве решения проблемы предлагается внедрять наиболее передовые и эффективные технологии переработки данного вида отходов.

Одним из таких методов является пиролиз. Под пиролизом понимается процесс разложения пластика под воздействием высоких температур и при отсутствии кислорода. Здесь следует сказать, что пиролиз — это далеко не новая технология. В ряде стран Европы, где нет своих нефтяных ресурсов, он применялся еще в тридцатых годах прошлого века для получения бензина. Так, например, в гитлеровской Германии посредством пиролиза производили бензин из каменного угля. Полученное таким образом топливо использовалось для заправки знаменитых немецких танков, весьма неплохо показавших себя на фронтах Второй мировой войны.

Здесь следует сказать, что пиролиз — это далеко не новая технология. В ряде стран Европы, где нет своих нефтяных ресурсов, он применялся еще в тридцатых годах прошлого века для получения бензина. Так, например, в гитлеровской Германии посредством пиролиза производили бензин из каменного угля. Полученное таким образом топливо использовалось для заправки знаменитых немецких танков, весьма неплохо показавших себя на фронтах Второй мировой войны.

Особенности и преимущества пиролиза

В современном мире для технологии пиролиза нашлось новое полезное применение: переработка пластиковых отходов.

- На первом этапе осуществляется необходимая обработка пластиковых отходов: они проходят сортировку, размельчение и мойку.

- Далее обработанный пластик отправляется в реактор. Здесь под воздействием температуры +600C и без доступа воздуха полимер вначале расплавляется до состояния густой жидкости, а затем превращается в газ.

- Этот газ проходит через систему очистки и охлаждения.

При этом вещество снова переходит в жидкое состояние с характерными свойствами мазута. Из полученного мазута можно изготавливать различную продукцию: например, синтетическое топливо для двигателей внутреннего сгорания.

При этом вещество снова переходит в жидкое состояние с характерными свойствами мазута. Из полученного мазута можно изготавливать различную продукцию: например, синтетическое топливо для двигателей внутреннего сгорания. - Помимо жидкости, в результате пиролиза образуются еще две фракции: зола, которая упаковывается в брикеты и применяется в качестве печного топлива, и газ, который удаляется в атмосферу. Отметим, что, проходя через пиролизный реактор, такие материалы, как полиэтилен, полипропилен и полистирол, теряют почти треть своей массы, а полиуретан — до половины.

Таким образом, можно выделить два ключевых преимущества пиролиза.

- Данная технология позволяет производить из пластиковых отходов полезные и востребованные продукты, в частности — мазут, дизельное и печное топливо. Добавим, что этими видами продукции возможности пиролиза не исчерпаны. С помощью пиролизного реактора также можно получать горячий газ для котельных ТЭС и ТЭЦ.

Для этого потребуется немного изменить описанный выше технологический процесс, остановив его на фазе перехода пластика в газообразное состояние.

Для этого потребуется немного изменить описанный выше технологический процесс, остановив его на фазе перехода пластика в газообразное состояние. - Пиролиз дает возможность уничтожить 99 % вредных веществ, входящих в состав пластика. Таким образом, это один из наиболее экологичных вариантов переработки отходов.

Что касается недостатков пиролиза, то нужно выделать следующие моменты.

- В процессе работы пиролизного реактора высвобождается достаточно большое количество вредных химических соединений. В принципе, при должном оснащении оборудования системой фильтрации и очистки этот фактор не должен представлять собой серьезную проблему. Но здесь мы вплотную подходим ко второму пункту.

- Качественное оборудование для пиролиза стоит достаточно дорого. Чтобы организовать процесс работы пиролизного реактора по всем правилам требуются серьезные финансовые вложения, которые по силам далеко не всем компаниям.

Собственно, именно по этой причине пиролиз пластика при всех своих преимуществах до сих пор не получил в России широкого применения.

«Упакснаб» — один из лидеров в сфере производства полиэтиленовой продукции

Широкому российскому потребителю компания «УпакСнаб» известна, прежде всего, как производитель широкого ассортимента упаковочной продукции, пакетов с логотипами, мусорных и фасовочных мешков.

Причины, почему полиэтиленовые пакеты лучше заказывать в «УпакСнаб»:

- мы изготавливаем качественные и дешевые пакеты на заказ, в том числе — эксклюзивные и нестандартные модели по индивидуальным параметрам клиента;

- заказ любой сложности выполняется в указанный клиентом срок;

Дополнительную информацию можно получить по телефонам: 8 (495) 782-27-08, 8 (962) 954-00-55 или электронной почте: [email protected].

Возврат к списку

Просмотров: 4669

Другие статьи

Во что лучше упаковать подарок для жены

Печать на пакетах: шелкография

Что нужно для проведения уборки в офисе

Полиэтилен низкого давления: плюсы и минусы

В каких сферах деятельности применяется полиэтилен

БИЗНЕС Альянс — Переработка деревянных отходов: рациональное использование древесины методом пиролиза

- Главная

- Статьи

- Переработка деревянных отходов: рациональное использование древесины методом пиролиза

Древесные отходы можно перерабатывать во вторсырье. Такое рациональное использование позволяет защитить леса от вырубки. Существуют разные методы переработки древесных отходов, но одним из самых популярных является пиролиз.

Существуют разные методы переработки древесных отходов, но одним из самых популярных является пиролиз.

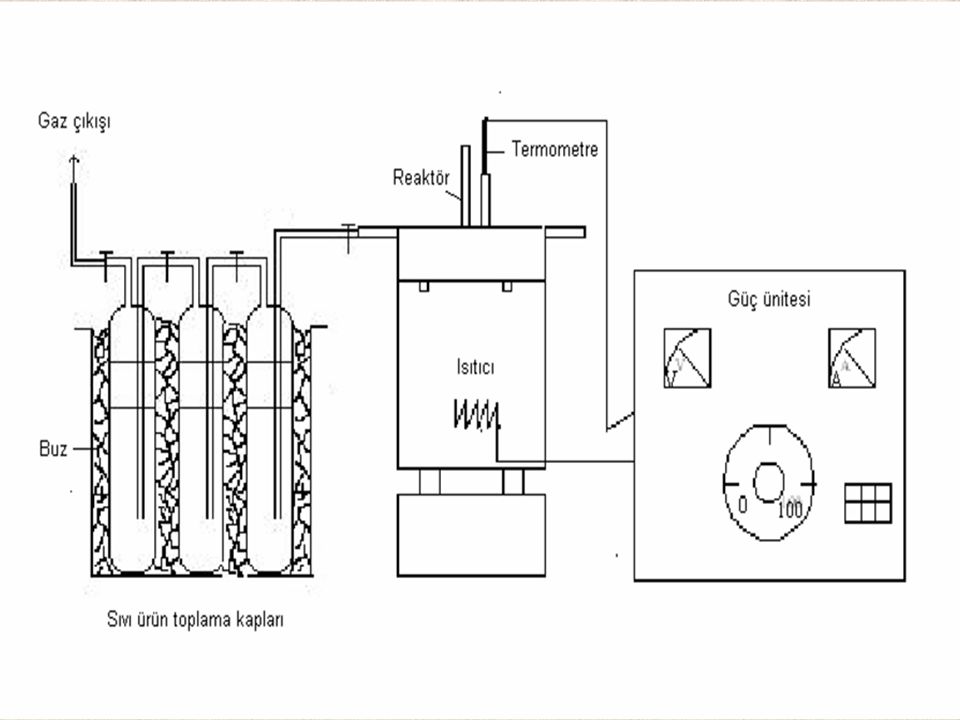

Пиролизом называется процесс, при котором древесина разлагается при температурах до 450 градусов выше нуля без участия атмосферного кислорода. Результатом становится появление жидких, газообразных и твердых продуктов. Последние представляют собой древесный уголь.

Технология пиролиза

Процесс пиролиза уже давно известен человечеству. В середине двенадцатого столетия он помогал добывать из сосновой древесины смолу, употреблявшуюся для пропитывания корабельных канатов и деревянных корпусов. Тогда эта реакция называлась смолокурением. С развитием металлургии стало практиковаться углежжение, конечным продуктом которого являлся древесный уголь. А с девятнадцатого столетия начал распространяться пиролиз древесины в промышленных масштабах. Его главным продуктом тогда являлась уксусная кислота из сосновых лесоматериалов.

Современная технология пиролиза основана на реакциях свободнорадикального типа, которые протекают во время термического разрушения целлюлозы, гемицеллюлозы и лигнина. Они осуществляются при нагреве до 200–400 градусов выше нуля, из-за экзотермической природы процесса выделяя тепловую энергию объемом в 1150 килоджоулей на килограмм. По технологическим правилам древесина подвергается измельчению до фракций с подходящими размерами и высушиванию до оптимального показателя влажности. Появившийся после реакций уголь охлаждается и стабилизируется, чтобы не произошло его самостоятельное воспламенение.

Они осуществляются при нагреве до 200–400 градусов выше нуля, из-за экзотермической природы процесса выделяя тепловую энергию объемом в 1150 килоджоулей на килограмм. По технологическим правилам древесина подвергается измельчению до фракций с подходящими размерами и высушиванию до оптимального показателя влажности. Появившийся после реакций уголь охлаждается и стабилизируется, чтобы не произошло его самостоятельное воспламенение.

Основные стадии

Пиролиз длится несколько стадий, запускающихся при определенных значениях температуры выше нуля:

- 130–155 градусов — просушивание лесоматериалов до 15 процентов в прогреваемой внешним источником тепловой энергии камере. Здесь испаряется вода, а также изменяются определенные ингредиенты древесины.

- 155–280 градусов — разложение сырья, при котором разрушаются слабые вещества, выделяется углекислый газ с окисью углерода и образуется уксусная кислота.

- 280–455 градусов — испарение и формирование главной массы продуктов, остающихся после разложения лесозаготовок с активным выделением тепловой энергии.

Также выделяются огромные объемы диоксида и монооксида углерода, метана, метанола, углеводородов, карбонильных соединений, разнообразных эфиров. Дополнительно образуется уксусная кислота со своими гомологами. На последнем этапе устраняется смола.

Также выделяются огромные объемы диоксида и монооксида углерода, метана, метанола, углеводородов, карбонильных соединений, разнообразных эфиров. Дополнительно образуется уксусная кислота со своими гомологами. На последнем этапе устраняется смола. - От 500 градусов — прокаливание древесного остатка. Здесь роль конечных продуктов играется твердой смолой, газообразной углекислотой, монооксидом углерода, водородом и углеводородом.

Точное количество полученных продуктов определяется размером и влажностью обрабатываемых кусков древесины, а также температурой рабочей среды и продолжительностью процесса.

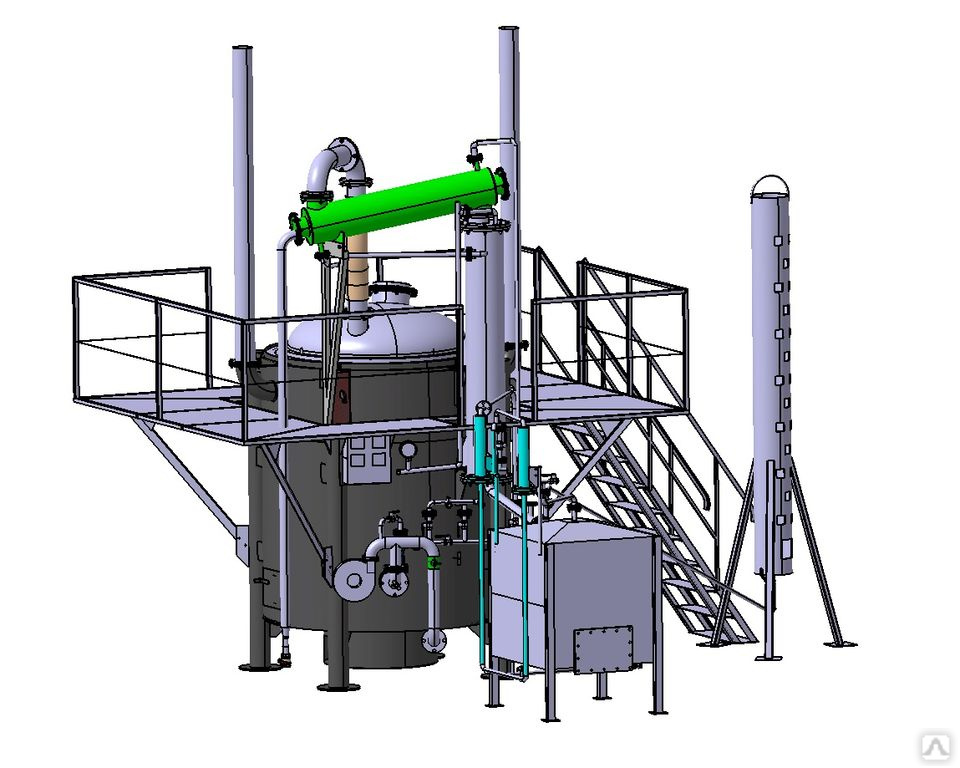

Конструкция пиролизной реторты

Разложение древесины протекает в реторте высотой 25000 миллиметров. В основе этой конструкции лежит цельносварной сосуд в форме цилиндра. Его внутренний диаметр изменяется в промежутке 2500–2900 миллиметров, а значение толщины металлических стенок равняется 15 мм. Верхушка оборудована приспособлением для загрузки сырья. Внизу конусообразной части находится выгружающий уголь механизм. У реторты есть четыре экземпляра патрубков:

Внизу конусообразной части находится выгружающий уголь механизм. У реторты есть четыре экземпляра патрубков:

- Первый располагается наверху для выведения испарений и газов.

- Второй помогает закладывать транспортирующее тепло вещество.

- Третий служит для удаления газов из камеры, где остывает уголь.

- Четвертый находится внизу для подачи газов, уменьшающих температуру угля.

По принципу действия реторты разделяются на непрерывный, периодический и полунепрерывный тип. Наиболее широкое распространение получил последний вид устройств для пиролиза древесины. В них необходимо периодически загружать небольшие порции сырья через одинаковые промежутки времени. Образовавшиеся испарения и газообразные продукты выводятся непрерывно, а порции угля выгружаются с соблюдением некоторой паузы. В непрерывно действующих агрегатах:

- Наверху происходит просушивание сырья до 15-процентной влажности.

- Посередине осуществляется нагревание до запуска реакции разложения.

- Внизу выполняется прокаливание и остывание образовавшегося угля.

По принципу обогрева реторты бывают внутренними и наружными. В агрегатах первого типа лесоматериалы нагреваются тесным соприкосновением с принудительно нагнетаемыми из топочной камеры газами. Методом обеспечивается мягкий вариант пиролиза с уменьшенным в 7–10 раз объемом продуктов разложения. В аппаратах второго типа тепло излучается металлическими стенками. Необходимая для этого процесса энергия передается от имеющих высокую температуру газов.

Продукты пиролиза

Сегодня пиролизному разложению зачастую подвергаются лиственные сорта древесины, но при комплексном методе переработки можно использовать хвойные породы. А виды и количество выделяющихся продуктов определяется типом сырья. Например, из березы получается 24–25 процентов древесных углей, 50–55 процентов жижи, 22–23 процента газов. Когда перерабатываются жидкие отходы, необходимо настаивать 7 – 10 процентов древесной смолы.

В тот же период имеющиеся компоненты превращаются в другие вещества. Из смолы получается огромные объемы ценных соединений. Например, уксусная кислота образуется путем извлечения, ректификации и химической очистки. После упомянутых операций появляется пищевой продукт. В газообразных отходах пиролизного процесса содержится 45–55 процентов CO2, 28–32 процента CO, 8–21 процент Ch5, 1,5–3 процента остальных углеводородов.

Спасибо за заявку! В ближайшее время мы Вам перезвоним

Наша технология — BTG Bioliquids

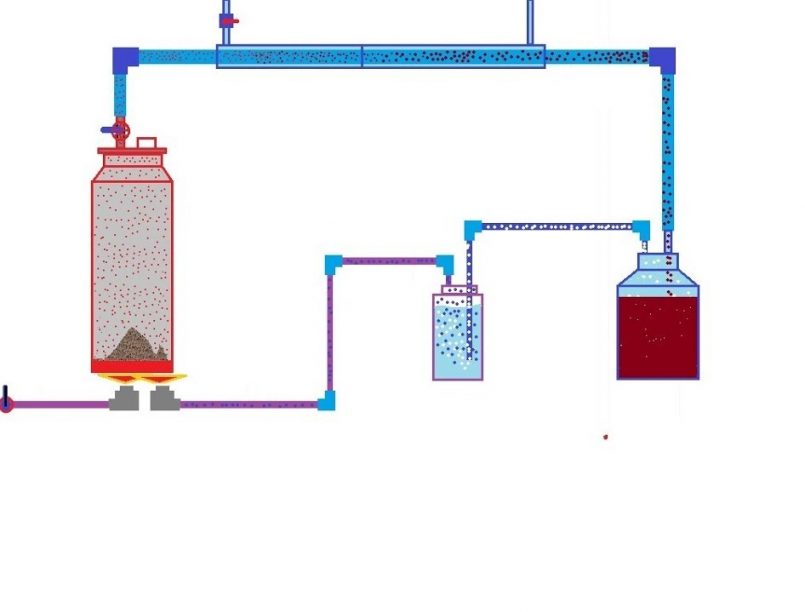

Наша технология — BTG BioliquidsСамым отличительным преимуществом нашей запатентованной технологии является реактор с вращающимся конусом (RCR). Это позволяет интенсивно перемешивать без использования инертного газа-носителя. Результатом конструкции RCR является чрезвычайно маленький реактор, уменьшенная сложность системы и минимальный размер последующего оборудования по сравнению с другими технологиями пиролиза.

Наша технология быстрого пиролиза превращает остатки биомассы в возобновляемую биожидкость, которая может заменить ископаемое топливо. Ключевые особенности нашей технологии — исключительное использование остатков биомассы и возможность местной переработки — делают ее действительно устойчивым решением.

Ключевые особенности нашей технологии — исключительное использование остатков биомассы и возможность местной переработки — делают ее действительно устойчивым решением.

Мы способствуем устойчивому развитию общества, производя биожидкости, заменяющие ископаемое топливо.

Арди Туссен, технический менеджер

- Как это работает

- Преимущества технологии

- С учетом местных потребностей

Шаг 1

Сушка и подача биомассы

Исходная биомасса (размерная) поступает из секции обработки и хранения биомассы в сушилку, где содержание влаги снижается до уровня ниже 5%. Высушенная биомасса транспортируется в емкость для хранения и оттуда через систему дозирования в реактор.

Высушенная биомасса транспортируется в емкость для хранения и оттуда через систему дозирования в реактор.

Шаг 2

Смешивание и конденсация

Биомасса смешивается и нагревается с горячим песком в реакторе в отсутствие кислорода с образованием пиролизных паров и полукокса. Частицы песка и полукокса удаляются из паров пиролиза при их прохождении через сепаратор и циклоны. Пары конденсируются с получением масла для быстрого пиролиза. Некоторые неконденсирующиеся газы извлекаются и используются в качестве топлива в камере сгорания.

Шаг 3

Замкнутый контур песка и подогрев

Отделенные песок и уголь подаются в камеру сгорания с псевдоожиженным слоем. Здесь уголь сжигается вместе с неконденсируемыми газами для повторного нагрева песка. Горячий песок, выходящий из камеры сгорания, проходит через охладитель песка, который доводит температуру песка, поступающего в реактор, до оптимальной температуры для быстрого пиролиза.

Здесь уголь сжигается вместе с неконденсируемыми газами для повторного нагрева песка. Горячий песок, выходящий из камеры сгорания, проходит через охладитель песка, который доводит температуру песка, поступающего в реактор, до оптимальной температуры для быстрого пиролиза.

Шаг 4

Утилизация тепла и полезные ископаемые

Пока FPBO доставляется в резервуар для хранения, дымовые газы, выходящие из камеры сгорания, используются для образования пара высокого давления в котле-утилизаторе вместе с паром, образующимся в охладителе песка. Пар высокого давления может быть использован для производства электрической энергии с помощью паровой турбины с противодавлением. Пар низкого давления используется для производства питательной воды для котлов, нагрева сушилки и для внешнего использования. Зола, содержащая минерал, удаляется из дымовых газов фильтром и может использоваться в качестве удобрения для почвы.

Шаг 1

Сушка и кормление биомассы

Исходная биомасса (размерная) поступает из секции обработки и хранения биомассы в сушилку, где содержание влаги снижается до уровня ниже 5%. Высушенная биомасса транспортируется в емкость для хранения и оттуда через систему дозирования в реактор.

Шаг 2

Смешивание и конденсация

Биомасса смешивается и нагревается с горячим песком в реакторе в отсутствие кислорода с образованием пиролизных паров и полукокса. Частицы песка и полукокса удаляются из паров пиролиза при их прохождении через сепаратор и циклоны. Пары конденсируются с получением масла для быстрого пиролиза. Некоторые неконденсирующиеся газы извлекаются и используются в качестве топлива в камере сгорания.

Шаг 3

Замкнутый контур песка и подогрев

Отделенные песок и уголь подаются в камеру сгорания с псевдоожиженным слоем. Здесь уголь сжигается вместе с неконденсируемыми газами для повторного нагрева песка. Горячий песок, выходящий из камеры сгорания, проходит через охладитель песка, который доводит температуру песка, поступающего в реактор, до оптимальной температуры для быстрого пиролиза.

Здесь уголь сжигается вместе с неконденсируемыми газами для повторного нагрева песка. Горячий песок, выходящий из камеры сгорания, проходит через охладитель песка, который доводит температуру песка, поступающего в реактор, до оптимальной температуры для быстрого пиролиза.

Шаг 4

Рекуперация тепла и полезные ископаемые

Пока FPBO доставляется в резервуар для хранения, дымовые газы, выходящие из камеры сгорания, используются для образования пара высокого давления в котле-утилизаторе вместе с паром, образующимся в охладителе песка. Пар высокого давления может быть использован для производства электрической энергии с помощью паровой турбины с противодавлением. Пар низкого давления используется для производства питательной воды для котлов, нагрева сушилки и для внешнего использования. Зола, содержащая минерал, удаляется из дымовых газов фильтром и может использоваться в качестве удобрения для почвы.

Преимущества нашей уникальной технологии

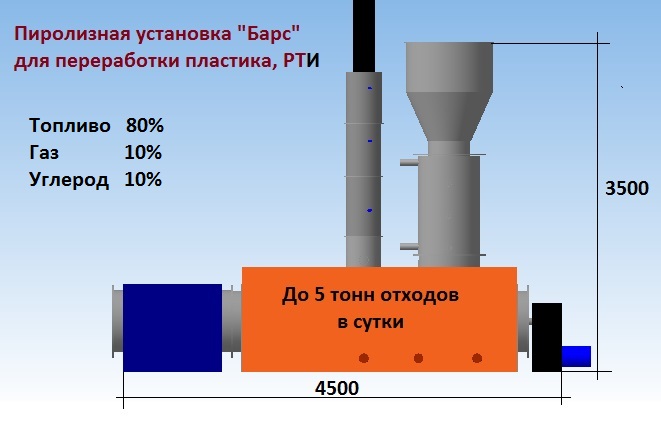

Благодаря характеристикам нашей модифицированной технологии RCR (реактор с вращающимся конусом), а также разработке и конструкции нашего процесса быстрого пиролиза, мы достигаем более низких капитальных и операционных затрат по сравнению с конкурирующими технологиями пиролиза. Поставляемые нами установки экономичны уже при наличии сырья 5 тонн в час.

Узнайте больше о наших технологиях, включая:

- Не требуется газ-носитель, что обеспечивает компактную конструкцию оборудования и низкие капитальные затраты

- Модули, смонтированные на салазках, для максимально быстрого повторного монтажа на месте

- Избыточное производство технологического пара и электроэнергии, способствующее улучшению операционных расходов

- Проверенная на практике концепция с высокой гибкостью исходного сырья

- Стабильный выход биомасла

Разработано в соответствии с местными требованиями

Производительность наших пиролизных установок очень хорошо соответствует сельскохозяйственным и лесным работам. Наши заводы могут быть расположены близко к источнику остатков биомассы, чтобы свести к минимуму транспортировку биомассы. Локальная переработка отходов предлагает значительные и многочисленные преимущества:

Наши заводы могут быть расположены близко к источнику остатков биомассы, чтобы свести к минимуму транспортировку биомассы. Локальная переработка отходов предлагает значительные и многочисленные преимущества:

- Благодаря высокой плотности энергии FPBO транспортировка становится намного эффективнее.

- Большинство минералов в биомассе извлекается из процесса и может быть возвращено в почву.

- Местные пиролизные заводы создают дополнительный доход и рабочие места в сельской местности.

Герхард Мугген | Управляющий директор

Запросите предварительную оценку возможности строительства пиролизной установки в вашем регионе.

Запрос на оценку

Установки быстрого пиролиза

Посты: ПИРОЛИЗНАЯ НЕФТЕПЛАТФОРМА.

Быстрый пиролиз

Процесс | Стремительный

термическое разложение органических соединений в отсутствие кислорода до

производят жидкости, уголь и газ. |

Температура | Около 500ºС. |

Резиденция время | 0,5 — 2 с |

Типичный распределение урожая | — Масло: 60-70%. — Чар: 12-15%. — Газ: 13-25%. |

Биомасло характеристики | — Низкий вязкая, темно-коричневая жидкость. — Карбоновая кислоты: 4-6 вес.%. — Альдегиды, кетоны, фураны, пираны, мономерные фенолы: 15-20 мас.%. — Сахара:

25-35 мас. — Вода: 20-30 мас.%. — Пиролитический лигнин, экстрактивные вещества, сухие вещества (включая золу), продукты полимеризации: 20-25 мас.%. |

Биомасло приложения | — Отопление топливо. — Производство передового биотоплива. — Производство пищевых ингредиентов. — Производство битумов и покрытий. |

Рисунок 1. Пиролизное масло (взято из BTG сайт)

Установки быстрого пиролиза

Компании (Проект) | Технология | Местоположение | Сырье | Производительность (кг/ч) | Производственная мощность (млн/год) | Запуск | Статус |

Красная стрела (5 растений) [1] | РТП (Энсын) | Висконсин (США) | Древесные отходы | До 1. | Оперативный | ||

BTG-BTL и Genting Sanyen Bhd | РКР (БТГ) | Малайзия | Отходы производства пальмового масла | 2005 [3] | Выключить | ||

Динамотив Энерджи Системс | Пузырьковый псевдоожиженный слой | Уэст-Лорн (Онтарио, Канада) | Древесные отходы | Выключить | |||

РТП (Энсын) | Ренфрю (Онтарио, Канада) | Древесные отходы | Оперативный | ||||

Динамотив Энерджи Системс | Пузырьковый псевдоожиженный слой | Гвельф (Онтарио, Канада) | Древесные отходы | Выключить | |||

КОМПЛЕКТ (Биолик проект) | Двухшнековый реактор смешения (KIT) | Карлсруэ (Германия) | Сельскохозяйственные отходы | Оперативный | |||

Савон Войма Ой [10] | Кипящий слой (Valmet Technologies Oyj) | Йоэнсуу (Финляндия) | Древесные отходы | 10. | Оперативный | ||

Твенс (Проект EMPYRO) | РКР (БТГ) | Хенгело (Нидерланды) | Древесные отходы | Оперативный | |||

РТП (Энсын) | Порт-Картье, (Квебек, Канада) | Древесные отходы | 2018 [7] | Пуск | |||

Грин Фьюэл Нордик Ою | РКР (БТГ) | Лиекса (Финляндия) | Древесные отходы | Оперативный. | |||

Прим и Сетра | Лесопилка Setra Kastet в Евле (Швеция) | Древесные отходы | 21 [9] | В планах | |||

Ensyn и Fibria Celulose SA | РТП (Энсын) | Аракрус (Эспириту-Санту, Бразилия) | Древесные отходы | В планах | |||

Энсин и Ренова Капитал Партнерс | РТП (Энсын) | округ Дули (Джорджия, США) | Древесные отходы | В планах | |||

[1] Red Arrow, партнер Ensyn по производству пищевых химикатов, владеет

и управляет пятью коммерческими заводами RTP в Висконсине. [2] Производственная мощность этой демонстрационной установки составляла 1,2 т/ч пиролизное масло. За время испытаний на этом заводе было добыто более 1000 тонн нефти. средство. [3] Установка пиролиза была спроектирована и построена за 9 месяцев в Нидерландах.

от BTG и Zeton. В январе 2005 года завод был отправлен в Малайзию и

повторно собран. [4] К марту 2008 г. завод прошел модернизацию, чтобы увеличить его номинальная мощность до 130 тонн входной биомассы в день, увеличение на 30% вместимость, [5] Объект в Онтарио был введен в эксплуатацию в 2006 г. и первоначально ориентирован на производство жидкостей для специальной химии и отопления топлива. В 2014 году Ensyn внесла усовершенствования, чтобы преобразовать его в специализированный топливный завод. [6] Объект был открыт в Хенгело (Нидерланды) в мае 2015 г.

частью деятельности проекта EMPIRO, который родился для проектирования, строительства

и эксплуатировать установку быстрого пиролиза мощностью 25 МВт для одновременного производства

электричество, технологический пар, бионефть и органические кислоты из древесной биомассы. Empyro, эталонный завод для

Технология пиролиза BTG-BTL стала частью Twence 1 января 2019 г. [9] В июне 2018 года Прим и Сетра объявили, что они изучает возможность строительства завода по производству 25 000 тонн пиролизного масла. «Прим и Сетра сотрудничество по возобновляемому топливу», 21.06.2018. [10] Объект ранее принадлежал Fortum. В декабре 2019 года было подписано соглашение о его продаже компании Savon Voima Oyj. | |||||||

Профили основных поставщиков технологий быстрого пиролиза

BTG-BTL / Технология: RCR (Реактор с вращающимся конусом)

1. СырьеЛигноцеллюлозное сырье.

Испытания проводились с BTG-BTL.

технология с более чем 45 различными видами сырья (древесина, рисовая шелуха, багасса,

шлам, табак, энергетические культуры, остатки пальмового масла, солома, остатки оливковых косточек,

куриный помет…).

Конструкция RCR приводит к удивительно маленькому реактор, уменьшенная сложность системы и минимальный размер оборудования, расположенного ниже по потоку.

— Высушенные частицы биомассы подаются в реактор пиролиза вместе с избыточным потоком песка, который действует как циркулирующий теплоноситель.

— Биомасса и песок смешиваются внутри пиролизном реакторе и превращаются в пиролизные пары масла, газ и полукокс.

— Образовавшиеся пары и газы проходят через несколько циклоны перед поступлением в конденсатор, в котором пары гасятся рециркуляционное масло.

— Песок и уголь транспортируются в

камера сгорания с псевдоожиженным слоем, в которую добавляется воздух для сжигания полукокса.

неконденсирующиеся пиролизные газы поступают в камеру сгорания из конденсатора и

также сгорел.

— Затем подогретый песок транспортируется обратно в реактор через охладитель песка для обеспечения постоянной подачи песка в реактор температура.

— Избыточное тепло от охладителя песка и от горячие дымовые газы камеры сгорания улавливаются в виде пара высокого давления.

3. ПродуктыПиролизное масло, технологический пар и электричество. БТГ-БТЛ стандартная конструкция включает рекуперацию избыточного тепла в виде пара, который может использоваться для промышленных или местных применений отопления и электричества производство.

4. История BTG берет свое начало в химическом машиностроении.

факультет Университета Твенте. В конце 1970-х годов был реализован первый проект

завершена в Зарии (Нигерия), после чего работы были продолжены на реакторе

инженерная группа Университета Твенте по газификации биомассы. в

1980-х годах эта работа была продолжена и расширена до технологий преобразования биомассы,

в первую очередь те, которые имеют отношение к развивающимся странам.

Развитие быстрого пиролиза началось в начало девяностых годов с новой концепцией реактора, в котором не используются инертные газы. были необходимы для быстрого смешивания биомассы и материала горячего слоя. Над годы, BTG усовершенствовала и оптимизировала концепцию. Его модифицированный вращающийся конусная технология привела к нескольким патентам.

В 1998 году BTG завершила пилотную установку на лабораторные весы (80-250 кг/ч). Меньшая версия с вводом сухой биомассы 1-5 кг/ч. был разработан несколько лет спустя (в 2004 г.) для проведения небольших испытаний. с более сложным сырьем.

В 2005 году BTG Biomass Technology Group (The Нидерланды) начали демонстрацию технологии на Empty Fruit Bunch. (EFB) в Малайзии в масштабе 2 т/ч. Эта первая производственная установка была построена для клиента в Малайзии.

В 2007 году BTG основала компанию BTG BioLiquids B. V.

(торговое название BTG-BTL) в ответ на большое количество запросов они были

получение от рынка относительно их технологии пиролиза. БТГ-БТЛ это

посвящена глобальному коммерческому внедрению быстрого пиролиза

технология, разработанная BTG.

V.

(торговое название BTG-BTL) в ответ на большое количество запросов они были

получение от рынка относительно их технологии пиролиза. БТГ-БТЛ это

посвящена глобальному коммерческому внедрению быстрого пиролиза

технология, разработанная BTG.

В мае 2015 года был открыт Empyro (завод 5 т/ч). в Хенгело (Нидерланды). Он был продан Twence в конце 2018 года. завод продемонстрировал, что технология работает успешно. Однако это не Цель BTG-BTL — производить масло самостоятельно. Компания намерена внедрить эту технологий в глобальном масштабе и, таким образом, способствовать энергетическому переходу.

В 2016 году BTG-BTL подписала эксклюзивный

соглашение о сотрудничестве с TechnipFMC для предоставления своим клиентам EPC «под ключ»

услуги для своих модульных установок пиролиза. TechnipFMC и BTG-BTL также

сотрудничать в разработке коммерческих применений масла для быстрого пиролиза в качестве

возобновляемое топливо и нефтехимическое сырье.

В начале 2019 года, благодаря успеху Empyro, BTG-BTL объявила о подписании контракта на поставку пиролизной установки производительностью 5 т/ч в Финляндии.

Рисунок 2. Завод Empyro в Хенгело перерабатывает биомассы в бионефть, электроэнергию и пар в режиме 24/7

5. Ссылки— https://www.btg-btl.com/ru.

Энсин / Технология: RTP (быстрая термическая обработка)

1. Сырье— Лиственных и хвойных пород, с или без лаять.

— Мельничные и лесные отходы.

— Сельскохозяйственные отходы.

2. Описание процесса Процесс Ensyn RTP основан на быстром

тщательный контакт горячего сыпучего песка с биомассой, которая быстро фрагментирует

твердого сырья в пары, газы и полукокс. Пары быстро гасятся

и восстанавливается в виде легкотекучей легкой биосырой нефти, в то время как газы и полукокс текут

вместе во второй сосуд, где песок повторно нагревается и возвращается обратно в

блок преобразования. Тепло рекуперируется из газа и угля и используется в различных

Приложения процесса RTP.

Тепло рекуперируется из газа и угля и используется в различных

Приложения процесса RTP.

Технология аналогична Fluid Catalytic. Крекинг (FCC) — распространенный и проверенный процесс, используемый на большинстве нефтеперерабатывающих заводов. ФКК системы циркулируют катализатор в замкнутом контуре между двумя ключевыми сосудами, блок конверсии и регенератор катализатора, при этом превращая нефть в транспортное топливо и нефтехимия. Ensyn использует аналогичный механический процесса, но вместо катализатора циркулирует инертный песчаный теплоноситель. Преобразовывать древесные отходы в сыпучую жидкую биосырую продукцию с высоким выходом.

Рисунок 3. Упрощенная схема процесса RTP процесс

3. Продукты — Выход жидкой биологической нефти обычно составляет от 70 до 75

% от высушенных древесных отходов. Бионефть используется непосредственно в качестве возобновляемого топлива.

нефть (RFO) для отопления и охлаждения, в качестве сырья для нефтепереработки для производства

возобновляемый «добавочный» бензин и дизельное топливо, а также в качестве химического сырья для производства

пищевые ароматизаторы и ароматизаторы.

— Побочный горючий газ и угольная подпитка баланс и используются в качестве источника энергии для работы завода и сушки кормовой материал из биомассы.

4. История— 1984: Доктор Роберт основывает компанию Ensyn. Грэм и Барри Фрил.

Концепция была разработана в Университете Вестерн. Онтарио.

Сосредоточьтесь на быстром термическом крекинге углеродсодержащих сырье, включая биомассу.

— 1985-1989: Проверка концепции и коммерциализация.

Стратегический альянс, созданный в середине 1980-х гг. с Red Arrow Products Company, базирующейся в Висконсине компанией по производству продуктов питания.

Первый коммерческий RTP-центр доставлен в Red Стрелка в 1989.

С 1989 года несколько объектов RTP были

доставлено в Red Arrow для производства пищевых ингредиентов, с побочным продуктом

жидкости, используемые для промышленного отопления.

— 1990-2000: увеличение RTP биомассы и разработка нефтяного применения.

Объекты RTP увеличены до 30+ сухих тонн/день (60+ зеленых тонн/день) в начале 1990-х гг.

Технология RTP, адаптированная для облагораживания тяжелой нефти в 1998 г. (экспериментальная установка мощностью 20 баррелей в сутки).

— 2000-2005: Разработка и продажа нефти заявление.

Разработана установка RTP производительностью 1000 барр./сут. и спроектирован Ensyn и построен на нефтяном месторождении Белридж в Калифорнии в 2004

Права на технологию RTP для конвертации невозобновляемое сырье (включая обогащение тяжелой нефти), проданное в 2005 г. по цене 100 долл. США. миллионная стоимость предприятия.

— 2005: Акцент на возобновляемые виды топлива.

После продажи невозобновляемой

бизнес, Ensyn вернулся к бизнесу возобновляемых видов топлива. Первый шаг

было проектирование и строительство завода Ensyn, находящегося в 100% собственности, производительностью 70 сухих тонн в день (140 зеленых

тонн/день) Установка RTP в Ренфрю (введена в эксплуатацию в 2007 г.).

Первый шаг

было проектирование и строительство завода Ensyn, находящегося в 100% собственности, производительностью 70 сухих тонн в день (140 зеленых

тонн/день) Установка RTP в Ренфрю (введена в эксплуатацию в 2007 г.).

- 2008: Знаковый альянс с Honeywell UOP.

В 2008 году Ensyn и Honeywell UOP объединили свои усилия. путем создания ООО «Энвергент Технологии». Envergent предоставляет лицензирование, инжиниринговые услуги и поставка оборудования RTP для разрабатываемых проектов от Ensyn и ее партнеров с гарантией производительности. Альянс Энсина с В начале 2014 года Honeywell UOP была расширена за счет сотрудничества между Honeywell UOP и Ensyn в разработке и коммерциализации нефтеперерабатывающего завода Совместная обработка.

— 2012: Ensyn создает совместное предприятие с Fibria Celulose, S.A., Бразилия.

Ensyn и Fibria создают компанию, находящуюся в равной собственности. совместное предприятие по развитию мощностей по производству биосырья в Бразилии.

Цель совместного предприятия – объединить сильные стороны каждой из сторон для

создать крупную производственную базу биосырья в Бразилии.

совместное предприятие по развитию мощностей по производству биосырья в Бразилии.

Цель совместного предприятия – объединить сильные стороны каждой из сторон для

создать крупную производственную базу биосырья в Бразилии.

— 2013-2015: Подтверждение результатов НПЗ Совместная обработка.

Успешные демонстрации НПЗ Совместная обработка в многочисленных испытаниях и демонстрациях, в том числе в операционных коммерческие НПЗ.

Расширение альянса с Honeywell UOP, включающее коммерциализация совместной переработки НПЗ.

— 2016: Начало строительства Котэ Норд Проект.

Рисунок 4. Строительство проекта Cote Nord

5. Каталожные номера— http://www.ensyn.com.

Технология пиролиза Vow подтверждена для Horizon

| Источник: Клятва АСА Клятва АСА

Pyrolysis technology developed by Vow ASA (‘Vow’) subsidiary ETIA is part of a Horizon Europe programme , направлена на квалификацию пластиковых отходов в качестве углеродного сырья для промышленности . Проект , , который теперь официально подтвержден и запущен, — это , возглавляемый Repsol, ведущим мировым мультиэнергетическим поставщиком со штаб-квартирой в Испании.

В проекте участвуют тринадцать партнеров из семи стран, и он рассчитан на пять лет (2022–2027 годы). Его общий бюджет составляет 33,3 миллиона евро, из которых 18 миллионов евро будут профинансированы ЕС. Этот проект финансируется программой исследований и инноваций Horizon Europe Европейского Союза в соответствии с Соглашением о гранте № 101058032.

«Мы гордимся тем, что нас включили в эту программу, и воодушевлены ее результатами. Этот проект является частью конкретного плана действий Европейской комиссии, направленного на преобразование европейской экономики в сторону устойчивой экономики замкнутого цикла, а также на то, чтобы к 2050 году стать углеродно-нейтральной. Мы также рады видеть этот конкретный результат нашего партнерства с Repsol, о котором мы объявили. в конце 2020 года», — сказал Хенрик Бадин, генеральный директор Vow ASA.

Целью проекта «Преобразование пластмасс в олефины» является демонстрация нового процесса переработки пластмасс, основанного на технологии высокотемпературного пиролиза ETIA Spirajoule. Олефины являются основой для обширной нефтехимической промышленности и обычно производятся из ископаемых углеводородов.

Олефины являются основой для обширной нефтехимической промышленности и обычно производятся из ископаемых углеводородов.

Сокращение выбросов углерода

Основным продуктом процесса ETIA будет поток газа вместо жидкости. Это означает, что выбросы парниковых газов в течение жизненного цикла будут снижены более чем на 70 процентов по сравнению с существующими процессами переработки несортированных пластиковых отходов. По сравнению с текущими вариантами утилизации этих отходов, т. е. сжиганием, преимущества для климата будут еще больше, поскольку выбросы сократятся более чем на 80 процентов.

В рамках программы Horizon Europe тринадцать партнеров спроектируют, построят и запустят демонстрационный завод по переработке несортированных пластиковых отходов на нефтехимическом предприятии Repsol в Испании. Завод будет работать на 100% возобновляемой электроэнергии и будет цифровизирован для достижения системной интеграции и оптимизации.

Партнерства, меняющие отрасли

«Наше партнерство с Repsol во многих отношениях напоминает мне отношения, которые мы начали два десятилетия назад с ведущими операторами круизных лайнеров и которые выдвинули экологические решения, а это означает, что круизные лайнеры сегодня могут работать без сброса сточных вод в море», — сказал Хенрик Бадин.

Компания Vow поставила и обслуживает решения для очистки судов на борту 130 круизных лайнеров, некоторые из которых являются одними из крупнейших в мире. По оценкам компании, среди крупных круизных лайнеров доля рынка Vow составляет около 70 процентов.

«Вместе с Repsol и другими дальновидными и преданными партнерами мы разрабатываем технологии, которые могут аналогичным образом преобразовать многие наземные отрасли, и пиролиз является основным во многих из этих приложений. Наши решения для пиролиза способны работать с различными типами сырья и производить широкий спектр круглых углеродных продуктов и энергии с нулевым выбросом CO2», — сказал Бадин.

Универсальная технология

В настоящее время Vow поставляет оборудование для крупнейшего в Европе завода по производству биоуглерода, который строится и будет эксплуатироваться Vow Green Metals, компанией, первоначально созданной Vow, а теперь являющейся отдельной Компания. Биоуглерод будет использоваться Elkem, ведущей компанией по производству передовых материалов, в качестве восстановителя в своих металлургических процессах.

В США компания Vow недавно заключила контракт на поставку решения для пиролиза для производства энергии с нейтральным выбросом CO2 и биоугля для улучшения почвы. Во Франции компания работает со вторым по величине дистрибьютором газа в Европе GRTgaz, чтобы квалифицировать пиролизный газ как замену ископаемому природному газу в европейской газовой сети. В других странах Европы Vow работает с Vow Green Metals и неназванным производителем металлов, чтобы квалифицировать свое решение для пиролиза для производства передового биоуглерода, который мог бы заменить ископаемый уголь в качестве восстановителя для производства цветных металлов.

«Эти и другие текущие проекты являются примером универсальности наших предложений по пиролизу и глубины нашей компетентности в этой области. С недавним приобретением C.H. Evensen мы добавили крупномасштабный пиролизный реактор к нашему ассортименту продукции, в котором ранее использовалось решение ETIA Biogreen и Scanship MAP, решение для пиролиза с помощью микроволн», — пояснил Бадин.

Для получения дополнительной информации , , пожалуйста, свяжитесь с :

Хенрик Бадин, генеральный директор Vow ASA

Тел.: + 47 90 78 98 25

Эл. [email protected]

О компании Vow

Vow и ее дочерних компаниях Scanship, C.H. Эвенсен и Этия увлечены предотвращением загрязнения. Ведущие мировые решения компании превращают биомассу и отходы в ценные ресурсы и производят чистую энергию для широкого круга отраслей.

Круизные лайнеры в каждом океане оснащены технологией Vow, которая перерабатывает отходы и очищает сточные воды. Аналогичные решения внедряют рыбоводы, а коммунальные службы и промышленные предприятия используют наши решения для переработки шлама, управления отходами и производства биогаза на суше.

С помощью передовых технологий и решений Vow превращает отходы в биогенное топливо, чтобы помочь обезуглерожить промышленность и превратить пластиковые отходы в топливо, чистую энергию и ценный пироуглерод.

%.

%. 750 [1]

750 [1] 000

000 Три самые большие единицы

каждый перерабатывал 30-40 тонн сухих древесных отходов в сутки и были введены в эксплуатацию в

1995, 2002 и 2014 соответственно. Бионефть, образующаяся на этих установках, составляет

используется для производства пищевых ингредиентов и топлива для отопления. Энсин

предоставляет Red Arrow следующие услуги: шеф-монтаж, техническое обслуживание

и техническая поддержка. В 2015 году Red Arrow была приобретена Kerry Group.

глобальная группа по вкусу, питанию и потребительским продуктам. Энсин сейчас

сотрудничество с Керри, продолжая обеспечивать операции и управление

Сервисы.

Три самые большие единицы

каждый перерабатывал 30-40 тонн сухих древесных отходов в сутки и были введены в эксплуатацию в

1995, 2002 и 2014 соответственно. Бионефть, образующаяся на этих установках, составляет

используется для производства пищевых ингредиентов и топлива для отопления. Энсин

предоставляет Red Arrow следующие услуги: шеф-монтаж, техническое обслуживание

и техническая поддержка. В 2015 году Red Arrow была приобретена Kerry Group.

глобальная группа по вкусу, питанию и потребительским продуктам. Энсин сейчас

сотрудничество с Керри, продолжая обеспечивать операции и управление

Сервисы. С апреля 2005 года установка пиролиза активно

проверено, изменено и оптимизировано.

С апреля 2005 года установка пиролиза активно

проверено, изменено и оптимизировано. .

.