- Сварная балка — технология производства, сварка балок, особенности

- Система для сварки балок

- Сварочная колонна BEAM-MATIC CT1

- Описание BEAM-MATIC

- 1.

- 2. Коммуникации

- 3.

- 4. Размещение сварочных горелок на консоли

- Дополнительное освещение

- СВАРОЧНЫЕ ГОЛОВКИ C200

- 1. Конструкция

- 2. Вертикальная направляющая

- 3. Узел слежения за швом

- ОПИСАНИЕ ОСНОВЫ СВАРОЧНОЙ СИСТЕМЫ

- БЛОК УПРАВЛЕНИЯ СВАРКОЙ

- БЛОК ПИТАНИЯ

- МЕХАНИЗМ ПОДАЧИ ПРОВОЛОКИ DX7

- СИСТЕМА УПРАВЛЕНИЯ СВАРКОЙ D2C SAW

- СВАРОЧНЫЙ ИСТОЧНИК ПИТАНИЯ ПОСТОЯННОГО ТОКА STARMATIC 1003DC

- УСИЛЕННАЯ ПОДАЧА ФЛЮСА С СИСТЕМОЙ РЕЦИРКУЛЯЦИИ

- ДЕТЕКЦИЯ УРОВНЯ ФЛЮСА

- Сварка балок. Изготовление конструкций балочного типа изготовление балок двутаврового сечения

- Принципы электронно-лучевой сварки | Электронно-лучевая сварка | Основы автоматизированной сварки

- Электронно-лучевая сварка | ЭБ Сварочные услуги

- Высокоточная автоматизированная электронно-лучевая сварка

- Что такое электронно-лучевая сварка

- Применение Преимущества электронно-лучевой сварки

- Практический пример

- Типичная процедура электронно-лучевой сварки

- Управление качеством для электронно-лучевой сварки

- Персонал

- Сварочное оборудование EB

- Дополнительные услуги

- Описание процесса электронно-лучевой сварки

Сварная балка — технология производства, сварка балок, особенности

Для постройки многоэтажных домов, мостов, технический сооружений применяются балки. Их изготавливают из различных металлических сплавов, а для производства чаще всего применяется сверхпрочная легированная сталь. В зависимости от технологии производства различают несколько видов балок. В России популярность получила сварная балка, которая создается методом сварки отдельных стальных элементов друг с другом. При соблюдении всех сварочных правил получившая деталь получится прочной и надежной, с ее помощью можно возвести любое строение (мост, дом, навесную конструкцию). Но как они создаются? Какие у них есть конструктивные преимущества?

Содержание

- 1 Общие сведения

- 2 Особенности и преимущества

- 3 Сварка балок

- 4 Технология производства

- 4.1 Российские производители сварных балок

- 5 Заключение

Общие сведения

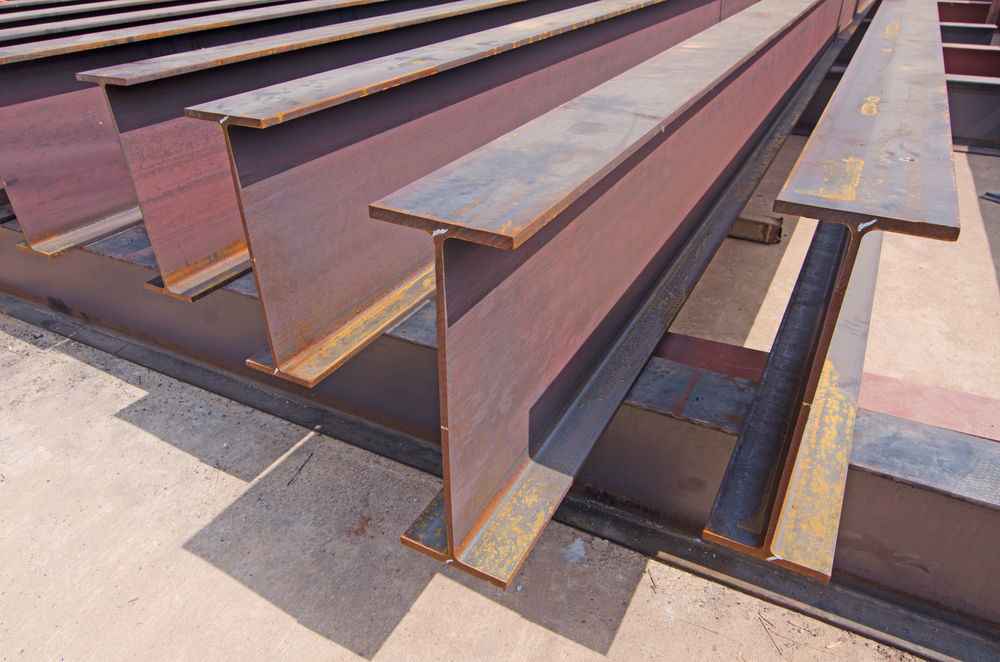

Сварная балка — разновидность балочных конструкций, которые изготавливают методом сварки отдельных металлических заготовок. Основным материалом для производства запчастей этого типа является сталь, которая может содержать небольшое количество марганца, хрома, ванадия, титана или свинца. Обычно их делают в виде двутавровых конструкций, напоминающих букву «Н». Сама конструкция выглядит так:

Основным материалом для производства запчастей этого типа является сталь, которая может содержать небольшое количество марганца, хрома, ванадия, титана или свинца. Обычно их делают в виде двутавровых конструкций, напоминающих букву «Н». Сама конструкция выглядит так:

- Посередине детали располагается длинная плоская деталь-перемычка, обладающая постоянной шириной. Для получения сужающихся двутавров могут применяться металлические перемычки переменной ширины, когда ширина одного края меньше ширины другого края. Такие запчасти используются для монтажа навесных конструкций или креплений.

- По бокам к перемычке перпендикулярно привариваются две детали, которые выполняют роль своеобразных «стенок». Стенки обладают постоянной шириной, хотя иногда могут использоваться сужающиеся стенки, если нужно создать перекрытие.

- Для маркировки может наноситься «штамп», который будет отражать основные сведения о запчасти. Ключевая информация — марка металла, тип запчасти, категория детали, дата производства, информация о заводе-изготовителе.

Особенности и преимущества

Двутавровая сварная балка изготавливается из листовой стали, которая нарезается на отдельные пластины. Чтобы скрепить пластины, выполняется следующие операции — зачистка краев, фрезерование и металлосварка. Главное преимущество сварных балок — невысокая металлоемкость и простота. Для производства отдельной запчасти не нужно оборудование, а затраты листовой стали будут минимальными. Сварная балка обладает высокой прочностью и надежностью, не деформируется под действием высоких нагрузок, хорошо переносит воздействие химических реактивов и высоких температур.

Основной сферой применения двутавров является строительство различных объектов — домов, складов, заводских помещений, каркасных конструкций. Двутавры подходят для создания длинных пролетов, эстакад, мостов, перекрытий, площадок, подкрановых конструкций. В зависимости от типа конструкции различают несколько разновидностей двутавровых балок — нормальные, широкополочные, колонные, с уклоном, армированные. Применение сварных балок в строительстве обладает множеством плюсов:

Применение сварных балок в строительстве обладает множеством плюсов:

- Снижение общей массой конструкции на 10-20%. Это достигается за счет того, что сварные двутавры выпускается в различных сечениях. Это позволяет подобрать деталь для создания любой конструкции.

- Универсальный состав. Метод металлосварки позволять соединить практически любые разновидности стали, поэтому двутавр можно сделать даже из разнородных материалов. Это упрощает подбор стали, а удешевляет производство запчастей.

- Возможность создания несимметричных стенок. С помощью сварки можно соединить любые металлические поверхности. Поэтому с ее помощью можно соединить даже такие металлические стенки, которые несимметрично располагаются друг относительно друга.

- Минимум обрезок, мусора. Сварной двутавр делается из плоских заготовок, которые создаются методом нарезки металлических листов. Во время сварки образуется минимум мусора. Поэтому эта технология производства является экономной, а обрезок во время работы образуется по минимуму.

Сварка балок

Для соединения отдельных балок применяется сварочная технология. Для соединения двутавровые концы соединяются друг с другом — после этого выполняется их сварка с помощью соответствующего оборудования. Чтобы повысить прочность шва, металлосварку выполняют с помощью устройств-автоматов, которые обеспечивают равномерную подачу проволоки в активную зону. Целесообразно применение флюсов — они улучшают качество швов, которые будут хорошо выдерживать воздействие серьезных нагрузок или высоких температур.

Другие преимущества флюса:

- При расправлении стали флюс минимизирует разбрызгивание металла (все компоненты остаются в активной зоне). Благодаря этому становится возможной высокоэнергетическая металлосварка (при силе токе до 4.000 ампер).

- Флюсы надежно изолируют активную зону от воздействие внешней среды (это минимизирует риск образования оксидов, снижающих прочность шва).

- Применение флюсов позволяет снизить экономические затраты на выполнение работ.

Скажем, для защиты активной зоны можно применять инертные газы — однако их потери будут достаточно значительны из-за того, что двутавр обладает большой площадью сечения.

Скажем, для защиты активной зоны можно применять инертные газы — однако их потери будут достаточно значительны из-за того, что двутавр обладает большой площадью сечения.

Металлосварку можно выполнять и с помощью ручной или полуавтоматической сварки без применения защитных флюсов. Для сборки отдельных элементов рекомендуется использовать установки-кондукторы, которые будут надежно фиксировать запчасти во время сварочных работ. Возможно применение прихваток, хомутов и другого подобного оборудования для фиксации. Главный недостаток ручной и полуавтоматической сварки заключается в более низком качестве шва. Во время работ повышается разбрызгивание металла с образованием угара (общие потери могут доходить до 20% и выше).

Технология производства

Изготовление сварной балки выглядит так:

- На начальном этапе производства выполняется выбор стальных заготовок, который будут свариваться друг с другом. Заготовки проверяются на прочность, жесткость, устойчивость при изгибе.

Если плотность заготовки слишком низкая, то в таком случае от производства необходимо отказаться, поскольку получившаяся конструкция будет ломкой, неустойчивой.

Если плотность заготовки слишком низкая, то в таком случае от производства необходимо отказаться, поскольку получившаяся конструкция будет ломкой, неустойчивой. - Потом рабочие-металлурги выполняют разметку металлических заготовок для нарезки. Во время разметки важно соблюдать точность, чтобы обеспечить высокое качество сварки. Нарезка металла выполняется с помощью режущих станков, работающих в режиме повышенной мощности. Средняя скорость нарезки металла должна составлять не более 1 метра в минуту — в противном случае весьма вероятно появления значимых дефектов стали.

- После нарезки выполняется фрезеровка металлических заготовок. Фрезеровка проводится для того, чтобы все элементы будущей конструкции легко скреплялись друг с другом, образуя качественное надежное соединение. Фрезеровку рекомендуется выполнять на станках. Обратите внимание — процедуру фрезеровки можно пропустить, если получившийся двутавр Вы не будете использовать для возведения крупных построек. Скажем, для постройки малоэтажного дома или компактного склада фрезеровку торцов заготовок можно не выполнять.

- Теперь выполняется соединение и сварка заготовок. Чтобы получить прочную балочную конструкцию, нужно следить за соблюдением симметрии стенок. Чтобы упростить сборку, можно использовать механические или автоматические станки. Сварка заготовок выполняется методом «лодочки» или по модели наклоненного электрода. Первый метод позволяет получить более прочный надежный шов, однако он требует много времени и энергозатрат. Второй метод менее энергозатратный, однако его лучше не использовать для изготовления балок, которые будут применяться для постройки больших конструкций или многоэтажных домов.

- После сварки выполняются ультразвуковая проверка шва, а финальные замеры получившихся изделий. Если во время сварки были допущены ошибки относительно наклона, то в таком случае двутавр будет кривой. Чтобы исправить этот недостаток, готовую стальную конструкцию можно обработать с помощью правочного станка. Он позволяет с помощью прессования изменить угол наклона отдельных частей. На финальном этапе выполняется маркировка объекта (постановка «клейма», нанесение маркировки методом сверхтонкой резки).

Российские производители сварных балок

Если сварка проведена правильно, то получившийся шов будет очень прочным, надежным. В России основными производителями балок являются отечественные компании, которые работают согласно нормам ГОСТ 26020 или СТО АСЧМ 20-93. Основные российские производители сварной балки — Амурметалл, Абинский электрометаллургический завод, Ашинский металлургический завод, Горьковский комбинат, завод «Красный Октябрь».

Заключение

Сварная балка представляет собой двутавровую длинную запчасть, которая в сечении имеет вид буквы «Н». Производство сварной балки выполняется в несколько этапов. Основные этапы — нарезка листового металла на отдельные заготовки, фрезерование заготовок, монтаж элементов, проведение сварки, ультразвуковая проверка, финальные замеры. Двутавры сварные применяются в строительстве — из них делают дома, мосты, навесные конструкции, каркасные помещения.

Преимущества — низкие металлозатраты, простота производства, низкий вес готовой конструкции, минимум мусора. Для соединения отдельных элементов применяется автоматическая сварка в среде расплавленных флюсов. Альтернативные технологии — ручная или полуавтоматическая сварка в среде защитных газов или без них. В России основными производителями являются концерны — Амурметалл, Ашинский завод, Горьковскй комбинат, завод «Красный Октябрь».

Для соединения отдельных элементов применяется автоматическая сварка в среде расплавленных флюсов. Альтернативные технологии — ручная или полуавтоматическая сварка в среде защитных газов или без них. В России основными производителями являются концерны — Амурметалл, Ашинский завод, Горьковскй комбинат, завод «Красный Октябрь».

Используемая литература и источники:

- И. И. Соколов Газовая сварка и резка металлов

- Н. И. Никифоров, С. П. Нешумова, И. А. Антонов Справочник газосварщика и газорезчика

- Wold top steelmakers of 2007 // Metal Bulletin Weekly.

Поделиться в социальных сетях

Система для сварки балок

Сварочная колонна BEAM-MATIC CT1

Сфера применения

Сварные балки широко применяются при изготовлении металлоконструкций.

Производство специальных сварных балок дает возможность предложить заказчику балки больших размеров либо меньшего веса, чем стандартные балки.

Благодаря меньшему весу и оптимизации геометрии балок можно снизить стоимость производства металлоконструкций.

Подъемно-транспортное оборудование

| Производство строительныхметаллоконструкций Металлоконструкции для строительства зданий различного назначения: промышленные, спортивные, складские и торговые, сельскохозяйственные. | Мостовые конструкции

|

Описание

Установка BEAM-MATIC предназначена для сварки балок под флюсом. Сборка заготовки под сварку может выполняться на стапеле с гидравлическими прижимами (см.предложение на стапель).

Машина BEAM-MATIC представлена моделями CT и LM; в данном предложении указана информация о BEAM-MATIC консольного типа: BEAM-MATIC CT.

Основные характеристики BEAM-MATIC CT1:

- Основание CT с консолью (без возможности подъема-опускания консоли)

- Оборудование для сварки проволокой на 25кг кассетах в моноэлектродном режиме и 2 кассетами по 15кг расщепленной дугой (TWIN).

- Расстояние между рельсами для движения основной каретки установки: 1650мм

- Размещение органов управления на конце консоли

- Вращение консоли: возможность работы в 2х участках сборки-сварки по обе стороны рельсового пути сварочной системы (см.ниже)

Габариты свариваемых деталей

| min | max | ||

| a : Толщина полок | мм | 10 | 100 |

| b : Толщина стенки | мм | 4 | 50 |

| c : Ширина стенки | мм | 100* | 2000 |

| d : Высота полки | мм | — | 1170 |

| L | м | — | 30 |

| Téta | ° | 20 |

* Минимальное значение ширины полки “c” зависит от габаритов “e”

Типы свариваемых балок

4 типа свариваемых балок

|

|

|

|

Схематическое изображение

BEAM-MATIC CT1 : База + кассеты с проволокой + Рельсы 1650 + Управление на конце консоли

Вариант машины:

Описание BEAM-MATIC

1.

Основная моторизированная каретка

Основная моторизированная кареткаКаретка состоит из:

- Основания

- Холостая каретка с 2мя роликами и устройством очистки рельс

- Каретка с приводом с 2 роликами

- 2 направляющих шариковых подшипника, спереди и сзади каретки

- Мотор-редуктор с макс.скоростью 10м/мин

- Органы аварийной остановки спереди и сзади для защиты оператора либо препятствий на пути перемещения консоли

- Специальная зона на каретке для заземлений по рельсам

2. Коммуникации

- Питание : 400 В, 3Ф- 50 Гц-150кВА (без нейтр.)

- Сжатый воздух по давлением минимум 6 бар

- Установка BEAM-MATIC поставляется с кабелеукладчиком для кабелей и воздушных шлангов, направляющими для него, а также коннекторами для подключения в систему (наша компания не выполняет подключение оборудования к системе электропитания заказчика)

- Кабелеукладчик установлен между рельсами

3.

Рельсовый путь

Рельсовый путь Рельсы поставляются секциями по 6 либо 3м. Анкерные болты предоставляются вместе с рельсами.

Пример: при общей длине рельс 12м полезный ход 9.5м.

4. Размещение сварочных горелок на консоли

- BEAM-MATIC CT состоит из 1 основы с поворотным механизмом с шариковыми подшипниками и 1 консоли, на которой размещаются каретки CTP2 со свар.головами

- 2 кабелеукладчика для кабелей сварочных головок

- консоль CTP2 оснащена 2 моторизированными каретками со сварочными горелками

Дополнительное освещение

На консоль может быть дополнительно установлено освещение зоны сварки и сварочных головок.

Оборудование для сварки под флюсом

СВАРОЧНЫЕ ГОЛОВКИ C200

1. Конструкция

Состав сварочной головки:

- Каретка CTP2 с приводом 3м/мин

- Моторизированная направляющая (ход 200мм) для регулировки высоты (механизмом слежения за швом)

- мотор-редуктор механизма подачи проволоки DX7, горелка

- Щуп слежения за швом с ручной направляющей для корректировки положения электродной проволоки относительно шва в поперечном направлении, ход 50мм,

- Блоки управления системы слежения за швом TRACKMATIC

- Бак флюсовый емкостью 10 л с автоматическим клапаном подачи и боковой загрузкой

- Шланг системы сбора неиспользованного флюса.

- Аварийный стоп

2. Вертикальная направляющая

Версия с вертикальными направляющими с ходом 200мм:

3. Узел слежения за швом

Механизм пропорционального слежения за швом TRACKMATIC преимущественно используется для сварки под флюсом.

Он позволяет выполнять слежение за швом по 2м направлениям без ограничений.

Принцип действия основан на коррекции скорости и направления движения сварочной головки в зависимости от деформации щупа. Такая технология обеспечивает хорошее позиционирование горелки по шву, даже при сильных отклонениях (до 20°).

Увеличивая производительность сварочной системы, щуп гарантирует и стабильное качество сварки.

ОПИСАНИЕ ОСНОВЫ СВАРОЧНОЙ СИСТЕМЫ

Имея многолетний опыт в сварке, в частности, в сварке под флюсом, компания ALW предлагает вам сварочную систему SUBARC 5 для сварки и наплавки под флюсом.

Это полная гамма эффективного оборудования с применением микропроцессорной технологии, сочетающего производительность, гибкость в использовании и гарантированной высокой надежностью в управлении сварочным циклом.

Система позволяет предварительно точно настраивать параметры сварки и обеспечивает стабильны поджиг.

Функционал системы:

- Сварка под флюсом:

- Постоянный ток: жесткие либо пологопадающие характеристики источника

- Переменный ток: пологопадающие характеристики источника

- Конфигурация для сварки 1м электродом, методом «twin» или «тандем»

Основные компоненты системы:

- Блок управления сваркой

- Блок питания

- Механизм подачи проволоки DX7

- Кабели управления длиной 17 либо 22 м

БЛОК УПРАВЛЕНИЯ СВАРКОЙ

- Надежные, простые и удобные для использования элементы управления.

- Цифровая индикация трех параметров: ток, напряжение и скорость подачи сварочной проволоки.

- Предварительная настройка напряжения и сварочного тока.

- Хранение и индикация цифрового отображения сварочного тока и напряжения.

- Обнаружение короткого замыкания сварочной проволоки/обрабатываемого изделия и отображение в ручном режиме подачи проволоки минимизирует механические нагрузки на опоры головки подачи сварочной проволоки.

БЛОК ПИТАНИЯ

- Все элементы управления для настройки конфигурации установки легко доступны на передней панели модуля питания.

- Полное управление всеми временными задержками цикла сварки.

- Переключатель технологии сварки (ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ или СВАРКА MIG/MAG).

- Крепится в верхней части источника питания на расстоянии от «чувствительных» зон установки (возле дуги).

МЕХАНИЗМ ПОДАЧИ ПРОВОЛОКИ DX7

Простая жесткая механическая конструкция, которую легко конфигурировать в соответствии с применением.

Тонкие настройки для с двумя степенями свободы вращения дают возможность простой настройки положения электродной проволоки относительно изделия.

Доступны 2 модели подающего механизма DX7:

- С малой скоростью для одинарной проволоки Ø 1,6 до 5мм либо двух электродных проволок Ø 2,0 и 2,4мм

- С высокой скоростью двух электродных проволок Ø 1,2 и 1,6мм

Плита мотор-редуктора подающего механизма DX7 оснащена роликом, прижимающим и подающим проволоку. Устройство оснащается 1 роликом (для моноэлектродной сварки)либо 2мя (ТВИН сварка), что повышает эффективность поадчи.

- Питание: 42В DC

- Max потребление: 5,5A

- Тахогенератор: мотор 7В / 1000 об/мин

- Скорость подачи проволоки : от 0,17 до 4,20 м/мин либо от 0,6 до 15 м/мин

СИСТЕМА УПРАВЛЕНИЯ СВАРКОЙ D2C SAW

Панель управления позволяет оператору управлять машиной и параметрами сварки с общей стойки.

Система D2C SAW управляет перемещениями машины вместе, а также пуском и остановкой сварочного цикла.

Управление сварочными параметрами выполняется с соответствующего, отдельного модуля.

Таким образом, сварка выполняется машиной автоматически.

Система D2C SAW позволяет:

- Программно задавать длину свариваемой балки (используется датчик на мотор-редукторе)

- Задавать длину сварки

- Автоматически выполнять позиционирование сварочных головок

- Запускать цикл сварки

- Автоматически останавливать цикл сварки

- Выполнять автоматический подъем сварочных голов

- Автоматически возвращать систему в стартовое положение

СВАРОЧНЫЙ ИСТОЧНИК ПИТАНИЯ ПОСТОЯННОГО ТОКА STARMATIC 1003DC

Сварочный источник питания STARMATIC 1003 DC применяется для сварки с постоянным напряжением либо постоянной силой тока и разработан специально для сварки под флюсом.

- Прочная и надежная конструкция

- Защита от воздействия агрессивной промышленной среды,

- Вентилятор охлаждения,

- Оснащен термозащитой,

- Простота транспортировки с помощью крана или погрузчика,

- Быстрое подсоединение к основной установке посредством простых и доступных соединителей

- Управляется дистанционно.

УСИЛЕННАЯ ПОДАЧА ФЛЮСА С СИСТЕМОЙ РЕЦИРКУЛЯЦИИ

Усиленная система подачи флюса предоставляет большую автономность в работе благодаря флюсовому баку емкостью 70л. Система подает флюс к стандартным флюсовым бакам с их системой рекуперации флюса и автоматическими клапанами подачи флюса. Система автоматического регулирования подачи флюса к стандартным бакам учитывает необходимое для сварки количество флюса и рециркулирует излишек флюса посредством системы Venturi.

Наполнять флюсовый бак просто, поскольку он располагается в основании машины и легко доступен оператору. Такая система подачи флюса способствует увеличению автономности сварочной машины и росту производительности.

Такая система подачи флюса способствует увеличению автономности сварочной машины и росту производительности.

Принцип работы:

- Промежуточный флюсовый бак с системой сбора у сварочной головки: емкость 10л

- Флюсовый бак под давлением: емкость 70л

- Сжатый воздух: давление 3 — 5,5 бар

- Максимальная температура флюса при использовании : 60°C

ДЕТЕКЦИЯ УРОВНЯ ФЛЮСА

Опция, включающая датчик уровня и световой индикатор, предупреждающий оператора о необходимости добавить флюс в основной бак под давлением

Сварка балок. Изготовление конструкций балочного типа изготовление балок двутаврового сечения

Наиболее

широкое применение имеет двутавровый

профиль с поясными швами, выполняемыми

обычно автоматами под флюсом. Обычно

двутавр собирают из трех листовых

элементов. При их заготовке, помимо

правки, резки и зачистки кромок, часто

предусматривают сборочную и сварочную

операции для получения листового

элемента требуемой длины и ширины. В

этом случае к стыковым соединениям

предъявляется требование полного и

надежного проплавления с хорошим

формированием усиления и проплава шва.

Поэтому сварка, как правило, производится

с двух сторон. Первый слой целесообразно

сваривать на флюсовой подушке. В этом

случае требования к точности сборки

менее жестки, чем при сборке под сварку

первого слоя на весу.

При их заготовке, помимо

правки, резки и зачистки кромок, часто

предусматривают сборочную и сварочную

операции для получения листового

элемента требуемой длины и ширины. В

этом случае к стыковым соединениям

предъявляется требование полного и

надежного проплавления с хорошим

формированием усиления и проплава шва.

Поэтому сварка, как правило, производится

с двух сторон. Первый слой целесообразно

сваривать на флюсовой подушке. В этом

случае требования к точности сборки

менее жестки, чем при сборке под сварку

первого слоя на весу.

Схематически

устройство флюсовой подушки показано

на рис. 1. Листы 1 укладываются на стеллаж

так, чтобы стык располагался над флюсовой

подушкой, представляющей гибкий короб

2, закрепленный между балками стенда и

заполненный флюсом. Прижимами 3 листы

плотно прижимаются к стенду, подачей

сжатого воздуха в шланг 4 создается

равномерное поджатие флюса по всей

длине стыка. Часто используют флюсомагнитные

подушки, в которых листы к стенду

прижимаются магнитами. Для обеспечения

высокого качества выполнения сварного

шва на всей его рабочей длине применяются

заходная и выходная планки.

Сборка балки должна быть достаточно точной; особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки (рис. 1). Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование приспособлений позволяет повысить производительность сборочных операций на 30—35%.

Рис. 1. Допуски на сборку Н-образного сечения

На

рис. 2 показан кондуктор с винтовыми

прижимами для сборки двутавровых балок.

Основание выполнено в виде жесткой

сварной рамной конструкции, состоящей

из продольных и поперечных балок 1 и 3.

Упоры 8 и прижимы 2 установлены на

поперечных балках, продольные балки

заделаны в фундамент. Подача длинных и

гибких элементов балки в кондуктор

осуществляется мостовым краном сверху

с помощью жесткой траверсы со специальными

захватами. Вертикальная стенка

укладывается на продольные швеллеры 5

и 7, после чего устанавливаются полки,

и детали плотно прижимаютсядруг к другу

винтами 4. Прихватки обычно становятся

только с одной стороны сверху, их размеры

и расположение должны обеспечить

жесткость и прочность балки при извлечении

из приспособления краном и переносе к

месту сварки.

Прихватки обычно становятся

только с одной стороны сверху, их размеры

и расположение должны обеспечить

жесткость и прочность балки при извлечении

из приспособления краном и переносе к

месту сварки.

Рис. 2. Кондуктор для сборки двутавровых балок

Для обеспечения прямолинейности собираемого двутавра верхние полки поперечных балок приспособления располагаются в одной плоскости, а упоры 5 выставляются по прямой линии. Симметрия расположения стенки относительно полок обеспечивается настройкой поддерживающих винтов 9. Настройку на определенный типоразмер Н можно выполнять перестановкой прижимов 2, а также швеллера 5 за счет проставки 6. Для этого в поперечных балках кондуктора следует предусмотреть ряд отверстий под болты крепления прижимов 2 и гаек 10.

Эффект

использования сборочного приспособления

существенно зависит от быстрого действия

и надежности механизма зажатия элементов.

Закрепление и освобождение элементов

балки по всей длине с помощью винтов

занимает много времени. Значительно

производительнее и удобнее в работе

приспособления, оснащенные пневматическими

зажимами с питанием от заводской сети

сжатого воздуха. В этом случае зажатие

и освобождение балки осуществляется

переключением крана подачи воздуха.

Обеспечение взаимной перпендикулярности

полки и стенки при сборке требует

поступательного перемещения зажимающего

элемента. Это можно осуществить либо

путем жесткого крепления прижимов на

штоках цилиндров, либо прямолинейными

направляющими прижимов с шарнирным

креплением последних к штокам цилиндров

(рис. 3).

Значительно

производительнее и удобнее в работе

приспособления, оснащенные пневматическими

зажимами с питанием от заводской сети

сжатого воздуха. В этом случае зажатие

и освобождение балки осуществляется

переключением крана подачи воздуха.

Обеспечение взаимной перпендикулярности

полки и стенки при сборке требует

поступательного перемещения зажимающего

элемента. Это можно осуществить либо

путем жесткого крепления прижимов на

штоках цилиндров, либо прямолинейными

направляющими прижимов с шарнирным

креплением последних к штокам цилиндров

(рис. 3).

Рис. 3. Сборочный кондуктор с пневматическими прижимами: 1 — пневматические цилиндры; 2 — переносная траверса; 3 — неподвижный упор; 4 — направляющие подвижного упора

Помимо

рассмотренных кондукторов, предусматривающих

зажатие собираемых элементов по всей

длине, используют установки с самоходным

порталом. На жесткой раме 1 смонтированы

две продольные балки 5 и 6, из которых

одна (балка 5) закреплена неподвижно, а

другая (балка 6) может двигаться поперек

рамы. Настройка такой установки на

определенную высоту собираемой балки

осуществляется перемещением продольной

балки 6 с помощью винтов 10, приводимых

во вращение электродвигателем 2 через

редукторы 3 и 8 и вал 4. Сборочный портал

состоит из ригеля 20 и ног 15 и 24 и имеет

два, неподвижных пневматических прижима

21 и 25 и два подвижных прижима 17 и 19,

установленных на тележках 16 и 18,

закрепляемых винтами. Перемещение

портала по рельсам 7 осуществляется с

помощью приводных скатов 13 от двигателя

22 через редуктор 23 и цепную передачу.

Захваты 26 предотвращают подъем портала

при включении вертикальных прижимов.

Элемент стенки укладывается на балки

5 и 6, полки — на поддерживающие винты

11, их установке помогают стойки 12. Сборщик

усаживается на сиденье 14 и подводит

портал к месту начала сборки (обычно

это середина балки). Вертикальными

прижимами лист стенки прижимается к

раме установки, горизонтальными прижимами

к стенке прижимаются пояса и в собранном

сечении ставятся прихватки. Затем

прижимы выключаются, портал перемещается

вдоль балки на 500—700 мм и операция

повторяется.

Настройка такой установки на

определенную высоту собираемой балки

осуществляется перемещением продольной

балки 6 с помощью винтов 10, приводимых

во вращение электродвигателем 2 через

редукторы 3 и 8 и вал 4. Сборочный портал

состоит из ригеля 20 и ног 15 и 24 и имеет

два, неподвижных пневматических прижима

21 и 25 и два подвижных прижима 17 и 19,

установленных на тележках 16 и 18,

закрепляемых винтами. Перемещение

портала по рельсам 7 осуществляется с

помощью приводных скатов 13 от двигателя

22 через редуктор 23 и цепную передачу.

Захваты 26 предотвращают подъем портала

при включении вертикальных прижимов.

Элемент стенки укладывается на балки

5 и 6, полки — на поддерживающие винты

11, их установке помогают стойки 12. Сборщик

усаживается на сиденье 14 и подводит

портал к месту начала сборки (обычно

это середина балки). Вертикальными

прижимами лист стенки прижимается к

раме установки, горизонтальными прижимами

к стенке прижимаются пояса и в собранном

сечении ставятся прихватки. Затем

прижимы выключаются, портал перемещается

вдоль балки на 500—700 мм и операция

повторяется. После окончания сборки

портал отводят в крайнее положение и

пневматическими толкателями 9 поднимают

собранную балку над рамой установки.

После окончания сборки

портал отводят в крайнее положение и

пневматическими толкателями 9 поднимают

собранную балку над рамой установки.

Рис. 4 Установка для сборки балок Н-образного сечения с самоходным порталом

Наличие или отсутствие ребер жесткости определяется размерами двутавровой балки и характером ее нагружения. Обычно вертикальные ребра жесткости устанавливаются и привариваются после сварки поясных швов.

В тех случаях, когда балка имеет большую высоту (например, при сборке элементов мостовых пролетных строений), ее стенка может составляться по ширине из нескольких продольных листов 1. Эти листы или сваривают встык, или с помощью горизонтальных ребер жесткости 2 угловыми швами втавр. Для сборки таких балок также может использоваться установка со сборочной скобой, но с большим количеством вертикальных прижимов 3 (рис. 5).

Рис. 5. Самоходный портал для сборки балок больших размеров

обычно

автоматами под слоем флюса. Приемы и

последовательность наложения швов

могут быть различными. Приемы сварки

наклоненным электродом (рис. 6, а, б)

позволяют одновременно сваривать два

шва, однако имеется опасность возникновения

подреза стенки или полки.

Приемы и

последовательность наложения швов

могут быть различными. Приемы сварки

наклоненным электродом (рис. 6, а, б)

позволяют одновременно сваривать два

шва, однако имеется опасность возникновения

подреза стенки или полки.

Рис. 6. Способы укладки швов

На рис. 7 показан центровой кантователь. Предварительно собранная на прихватках балка 2 закрепляется зажимами в задней 1 и передней 3 бабках и с помощью червячной передачи 4 устанавливается в требуемое положение. Наличие подвижной задней опоры позволяет сваривать в таком кантователе балки различной длины.

Рис. 7. Центровой кантователь для сварки двутавровых балок

В том случае, если длина балки велика и необходимо предотвратить ее прогиб, можно между опорами расположить опорные разъемные кольца. На рис. 8 показан универсальный кантователь такого типа с подвижными опорами.

Рис. 8. Универсальный кантователь: 1

— подвижные опоры; 2 — зажимы; 3 — поворотное

кольцо; 4 — приводной механизм; 5 — консольный

кран

8. Универсальный кантователь: 1

— подвижные опоры; 2 — зажимы; 3 — поворотное

кольцо; 4 — приводной механизм; 5 — консольный

кран

Для

сварки балок малой жесткости можно

использовать кантователь с жесткой

рамой 1, опирающейся на две неподвижные

опоры 2 с помощью цапф 3 (рис. 9). Весьма

прост цепной кантователь (рис. 10). Он

состоит из нескольких фасонных рам 5,

на каждой из которых смонтированы две

цепные звездочки (холостая 1 и ведущая

4) и холостой блок 6. Свариваемая балка

3 укладывается на провисающую цепь 2.

Ведущие звездочки имеют общий приводной

вал и обеспечивают поворот балки в

требуемое положение. Следует иметь в

виду, что такой кантователь не обеспечивает

жёсткого и неизменного положения

свариваемой конструкции, и поэтому во

избежание смещения сварочной дуги с

кромок детали сварку целесообразно

производить сварочной головкой,

перемещающейся непосредственно по

балке. В некоторых случаях для сварки

балок удобны кантователи на кольцах

(рис. 11). Собранная балка укладывается

на нижнюю часть кольца 1, откидная часть

2 замыкается с помощью откидных болтов

3, и балка закрепляется системой зажимов

4.

Рис. 9. Схема кантователя с жесткой рамой

Рис. 10. Цепной кантователь

Рис. 11. Кантователь с кольцами

Рассмотренные сборочные и сварочные приспособления, хотя и повышают производительность труда, по сравнению со сборкой я сваркой на стеллаже, однако вспомогательное время (на установку элементов, их закрепление, прихватку, освобождение от закрепления, извлечение из сборочного приспособления, перенос в приспособление сварочное, закрепление и поворот в положение, удобное для сварки, снятие готового изделия) остается весьма значительным.

Сварные

двутавровые профили широко используют

в строительстве и машиностроении,

тавровые профили — в судостроении. При

изготовлении их мелкими партиями заводы

вынуждены использовать примитивную

малопроизводительную оснастку, и такие

профили обходятся сравнительно дорого.

Серийное производство сварных профилей

в поточных линиях позволяет поднять

производительность труда и снизить

стоимость балок. Такие поточные линии

могут оснащаться либо автоматизированными

установками непрерывного действия,

либо рядом специализированных

приспособлений и установок, последовательна

выполняющих отдельные операции при

условии комплексной механизации всего

технологического процесса.

Такие поточные линии

могут оснащаться либо автоматизированными

установками непрерывного действия,

либо рядом специализированных

приспособлений и установок, последовательна

выполняющих отдельные операции при

условии комплексной механизации всего

технологического процесса.

Примером

установки первого типа может служить

станок для сборки и сварки тавровых

балок (рис. 12), принципиальная схема

которого показана на рис. 13. Взаимное

центрирование заготовок, перемещение

со сварочной скоростью и автоматическая

сварка под флюсом обоих швов осуществляются

одновременно. Устройство для прижатия

стенки тавра к поясу состоит из

пневматического цилиндра и нажимного

ролика 3. Центрирование элементов тавра

производится четырьмя парами роликов;

из них две пары 1 направляют пояс вдоль

оси станины, а две другие пары 2 удерживают

стенку вертикально и обеспечивают ее

установку на середину пояса. Каждая

пара имеет устройство для регулирования

расстояния между ними в зависимости от

ширины пояса и толщины стенки. Движение

свариваемого элемента осуществляется

приводным опорным роликом 4. Плавное

изменение скорости подачи обеспечивается

вариатором. На этой установке могут

свариваться прямые и криволинейные

балки таврового сечения высотой от 60

до 600 мм. Концы балки поддерживаются

роликами опорных тележек 5.

Движение

свариваемого элемента осуществляется

приводным опорным роликом 4. Плавное

изменение скорости подачи обеспечивается

вариатором. На этой установке могут

свариваться прямые и криволинейные

балки таврового сечения высотой от 60

до 600 мм. Концы балки поддерживаются

роликами опорных тележек 5.

Рис. 12. Сборка и сварка тавровых балок на станке

Рис. 13. Принципиальная схема станка для сварки балок таврового профиля

При повторном пропуске через установку может привариваться второй пояс для образования двутавровых балок высотой 300—500 мм.

По

такому же принципу работают установки

типа Pullmax, выпущенные за рубежом для

изготовления сварных балок таврового,

двутаврового и коробчатого сечений с

высотой стенки 150—1500 мм и шириной полок

50—500 мм. Установка Pullmax состоит из

рольганга питателя, оборудованного

гидравлическими зажимами, сварочного

стенда с двумя или четырьмя головками

для сварки под флюсом и соответственного

количества источников постоянного тока

на 900 а каждый. Листовые заготовки

требуемого размера закладываются,

фиксируются и свариваются, проходя

машину со скоростью до 100 м/ч. Установка

обслуживается одним инженером и двумя

подсобными рабочими.

Листовые заготовки

требуемого размера закладываются,

фиксируются и свариваются, проходя

машину со скоростью до 100 м/ч. Установка

обслуживается одним инженером и двумя

подсобными рабочими.

Для

дальнейшего развития установок

непрерывного действия большое значение

приобретает применение сварки током

высокой частоты (450 000 гц). Так, за рубежом

уже используют установки для сварки

тавровых, двутавровых и Н-образных

профилей из свернутых в рулон лент или

полос. Имеющееся оборудование позволяет

изготовлять двутавровые балки с

максимальной высотой стенки 457 мм. Подача

полос из трех рулонов осуществляется

таким образом, что полки подходят к

кромке стенки под некоторым углом (рис.

14). Две пары скользящих контактов

обеспечивают протекание сварочного

тока вдоль поверхности стыкуемых

элементов и через место их контакта под

обжимными роликами. Разогрев полки

происходит на малую глубину, и поэтому

степень осадки невелика. В случае

необходимости для полок может

использоваться профилированная лента,

имеющая в середине выступ для сварки

со стенкой. Скорость сварки достигает

60 м/мин. Процесс экономичен и успешно

конкурирует с изготовлением балок

прокаткой. Примером поточной линии

второго типа является производство

сварных двутавровых широкополочных

балок на заводе им. Бабушкина. Как

показано на схеме (рис. 15), поточная линия

делится на пять участков.

Скорость сварки достигает

60 м/мин. Процесс экономичен и успешно

конкурирует с изготовлением балок

прокаткой. Примером поточной линии

второго типа является производство

сварных двутавровых широкополочных

балок на заводе им. Бабушкина. Как

показано на схеме (рис. 15), поточная линия

делится на пять участков.

Рис. 14. Схема непрерывного процесса изготовления балки из трех полос с помощью сварки

Со

склада металла листы стенки подаются

мостовым краном на рольганг 1. В случае,

если стенка двутавра составляется из

двух листов, то на рольганге 1 производится

обрезка торцов кислородной резкой

полуавтоматом и автоматическая сварка

стыка стенки на флюсомагнитной подушке.

Сваренные листы рычажным кантователем

2 кантуются на рольганг 3, где стык стенки

проваривается с противоположной стороны.

После правки в листоправильных вальцах

4 лист стенки с помощью магнитных

манипуляторов 6, рольганга 5 и специальных

направляющих тележек проходит дисковые

и кромкокрошительные ножницы 7,

обеспечивающие проектный размер высоты

стенки, подвергается очистке кромок

под сварку и подается в питатель 11.

Для полок используются полосы универсальной стали, продольные кромки которых обработке не подвергаются. Листы, имеющие длину, равную длине свариваемой балки, мостовым краном укладываются на рольганг 8, затем подаются в листоправильную машину 9 для правки плоскости и саблевидности. На рольганге 10 листы подвергаются зачистке средней части полки под сварку и мостовым электромагнитным краном переносятся в питатель 11. В питателе полки двутавра устанавливаются вертикально и вместе с горизонтально расположенной стенкой подаются на специальный сборочный стан 12.

Все

операции в этом стане механизированы.

Особенностью его является возможность

сборки двутавров с предварительным

натяжением стенки для предотвращения

коробления ее от сварки. Пояса двутавра

со стенкой соединяются непрерывными

сборочными швами малого размера. Это

позволяет осуществлять сборку с

увеличенными зазорами без опасения

появления прожогов и способствует

удержанию стенки в растянутом состоянии

в большей степени, чем при использовании

прихваток. Два сборочных ниточных шва

у обоих поясов накладываются одновременно

в положении «в угол» четырьмя однодуговыми

автоматами при скорости сварки до 144

м/ч.

Два сборочных ниточных шва

у обоих поясов накладываются одновременно

в положении «в угол» четырьмя однодуговыми

автоматами при скорости сварки до 144

м/ч.

Из сборочного стана собранный двутавр поступает на рольганг 13, где производится отбивка шлака и приварка выводных планок в виде тавриков 1 (рис. 15, а). Затем электромагнитным кантователем 14 (см. рис. 15) балка кантуется на 180° и поступает на участок сварки поясных швов, где они выполняются последовательно на четырех рабочих местах 15. Передвижение балки с одного рабочего места на другое полностью механизировано с помощью продольных 13 и подъемных поперечных рольгангов 16 и кантователей 14. Перед сваркой на каждом рабочем месте двутавровая балка устанавливается в положение «в лодочку» и сваривается трехдуговым автоматом под флюсом со скоростью 90-120 м/ч. Основные швы по своим размерам значительно превосходят сборочные швы, и поэтому последние полностью перевариваются. Процессы зажигания дуг, заварки кратера и отключения дуг автоматизированы, и это позволяет обходиться выводными планками длиной всего 150-200 мм

Рис. 15. Выводные планки при сварке угловых

швов (а)

15. Выводные планки при сварке угловых

швов (а)

Принципы электронно-лучевой сварки | Электронно-лучевая сварка | Основы автоматизированной сварки

Электронно-лучевая (световая) сварка — это метод сварки, основанный на принципе испускания электронов в вакуумной трубке или трубке Брауна. Сварка в основном выполняется в вакууме (сварка в высоком вакууме) и характеризуется минимальной деформацией при сварке толстых и тонких листов и даже сварке деталей. Однако в последние годы были разработаны аппараты для электронно-лучевой сварки, способные выполнять сварку даже без идеального вакуума (сварочный аппарат с низким вакуумом) или с перемещением электронной пушки (сварочный аппарат с движущейся электронной пушкой), что еще больше расширило область применения.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неполадок.

Скачать

- Принципы плавки и применение

- Отличия от лазерной сварки

- Муфты для электронно-лучевой сварки

Когда катод в вакууме нагревается нитью накаливания, он испускает электроны. Испускаемые электроны ускоряются напряжением и собираются электромагнитной катушкой и выделяют высокую тепловую энергию, когда они ударяются о основной материал. Электронно-лучевая сварка использует это тепло для сварки.

Диаметр пятна луча типичного аппарата для электронно-лучевой сварки составляет примерно 0,2 мм, а плотность энергии электронного луча примерно в 1000 раз больше, чем у дуги. Тепло, прикладываемое к области вокруг сварного шва, низкое, что позволяет выполнять сварку с меньшими искажениями. Контроль выхода электронного луча позволяет регулировать проникновение, что делает этот метод применимым к широкому спектру основных материалов, от толстых до тонких пластин. Электронно-лучевая сварка также может использоваться для сварки металлов с высокой температурой плавления (таких как вольфрам), а также активных металлов, которые могут окисляться во время сварки (таких как титан).

Потенциальные области применения: корабельные листы, мосты, резервуары для хранения, детали самолетов и электронные компоненты.

В электронных компонентах процесс, называемый электронно-лучевой герметизацией, используется для герметизации кварцевых генераторов, которые должны быть соединены в вакууме. В этом процессе вакуумная пайка выполняется путем расплавления наполнителя между металлической крышкой и керамическим корпусом за счет теплопроводности, индуцированной электронным лучом.

Аппарат для электронно-лучевой сварки

Скачать

Как электронно-лучевая сварка, так и лазерная сварка позволяют добиться глубокого провара при небольшом количестве тепла. При лазерной сварке вакуум не требуется, оборудование может быть меньше, чем оборудование для электронно-лучевой сварки, и возможны высокие скорости сварки.

Однако лазерные лучи имеют меньшую мощность, чем электронные лучи, поэтому глубина проникновения меньше, что делает лазерную сварку непригодной для сварки толстых листов. Кроме того, если коэффициент отражения поверхности основного материала высок, эффективность использования энергии будет снижаться.

Кроме того, если коэффициент отражения поверхности основного материала высок, эффективность использования энергии будет снижаться.

В таблице ниже сравниваются различные аспекты каждого метода. Сравнение показывает, что оба метода имеют преимущества и недостатки, и что преимущества каждого метода необходимо использовать соответствующим образом.

| Электронно-лучевая сварка | Лазерная сварка | ||

|---|---|---|---|

| CO 2 (углекислый) лазер | ИАГ-лазер | ||

| Источник тепла | Высоковольтный генератор + электронная пушка | Оптический резонатор с CO 2 в качестве основной среды | Оптический резонатор со стержнем YAG в качестве среды |

| Выходной диапазон имеющегося в продаже оборудования | от 3 кВт до 100 кВт | от 0,5 кВт до 45 кВт | от 0,1 кВт до 6 кВт |

| Максимальная мощность плавки | Прибл. 150 мм (100 кВт) 150 мм (100 кВт) | Прибл. 30 мм (45 кВт) | Прибл. 10 мм (6 кВт) |

| Энергоэффективность луча | Прибл. 100% | Прибл. 20% Значительные потери из-за поверхностных отражений и поглощения плазмы | Немного более высокий коэффициент поверхностного поглощения, чем CO 2 с меньшим поглощением плазмы |

| Максимальная практическая толщина листа | Прибл. 100 мм | Несколько мм или менее | То же, что слева |

| Сварочная атмосфера | Вакуум (<10-2 мм рт.ст.) Сварка должна выполняться в вакууме | Окружающий воздух Требуется защита инертным газом, как при дуговой сварке | То же, что слева |

| Сварочные материалы | Только металлы Нет металлических материалов с высоким давлением паров, таких как цинк и магний | Металлы, неметаллы | То же, что слева |

Скачать

Электронно-лучевая сварка используется для плавления и соединения основных материалов. Поскольку сварка характеризуется небольшим пятном с минимальным тепловым воздействием, идеально подходят муфты без зазоров. Однако при сварке на макс. глубина проникновения от 3 до 5 мм, как правило, допускаются зазоры до 0,1 мм. Более глубокие проникновения позволяют увеличить порог зазора. При глубине проплавления 50 мм возможна сварка даже с зазором 3 мм с использованием присадочного материала (сварочной проволоки).

Поскольку сварка характеризуется небольшим пятном с минимальным тепловым воздействием, идеально подходят муфты без зазоров. Однако при сварке на макс. глубина проникновения от 3 до 5 мм, как правило, допускаются зазоры до 0,1 мм. Более глубокие проникновения позволяют увеличить порог зазора. При глубине проплавления 50 мм возможна сварка даже с зазором 3 мм с использованием присадочного материала (сварочной проволоки).

- Типовые сварные соединения, возможные при электронно-лучевой сварке

(EB = электронный луч) Круг

Скругление внахлестку

Стык внахлест

Приклад двутавровый

Приклад двутавровый (с подкладкой)

Приклад двутавровый (ступенчатый)

Т-образное сквозное отверстие

Т-образный выступ

Край

Диагональный приклад

Трубка

Линия резки труб

Скачать

- Электронно-лучевая сварка Индекс

- Электронно-лучевая сварка Виды электронно-лучевой сварки

ИНДЕКС

Электронно-лучевая сварка | ЭБ Сварочные услуги

Электронно-лучевая сварка идеально подходит, когда требуется очень точный, чистый сварной шов с минимальным нагревом материала за пределами основной области сварного шва. Кроме того, EB Welding отлично подходит для соединения разнородных и трудно свариваемых металлов.

Кроме того, EB Welding отлично подходит для соединения разнородных и трудно свариваемых металлов.

EB Industries является выдающимся поставщиком услуг по электронно-лучевой сварке в Соединенных Штатах, Канаде и Мексике с 1965 года. Наши услуги по электронно-лучевой сварке произвели миллионы деталей, и наши клиенты варьируются от небольших производителей до некоторых из крупнейших компаний. в аэрокосмической, медицинской и энергетической отраслях. Нам ISO 9001:2015/AS9100D и NADCAP , обладают всеми инженерными и металлургическими возможностями, а также обширными услугами по предварительной и последующей обработке.

Красивый, сложный электронно-лучевой сварной шов стал возможен благодаря точному отслеживанию стола с ЧПУ.Высокоточная автоматизированная электронно-лучевая сварка

Существуют некоторые области применения сварки, которые являются критически важными, где точность и точность расположения сварных швов требуют самого сложного из доступных сварочных процессов. Познакомьтесь с EB WeldCube, полностью автоматизированной системой точной сварки, которая меняет правила игры.

Познакомьтесь с EB WeldCube, полностью автоматизированной системой точной сварки, которая меняет правила игры.

См. это

Что такое электронно-лучевая сварка

Электронно-лучевая сварка — это совершенный процесс сварки плавлением. Электроны генерируются (с помощью электронной пушки), а затем разгоняются до очень высоких скоростей с помощью электрических полей. Затем этот высокоскоростной поток электронов фокусируется с помощью магнитных полей и точно воздействует на соединяемые материалы. Когда электроны сталкиваются с материалами, их кинетическая энергия преобразуется в тепло, что заставляет металлы плавиться и течь вместе. Электронно-лучевая сварка обычно происходит в вакууме, поскольку присутствие молекул газа может рассеивать луч.

Из-за высокого напряжения, используемого при электронно-лучевой сварке, и необходимого вакуума весь процесс контролируется компьютером и в значительной степени автоматизирован. Точный характер технологии часто требует специальных приспособлений для крепления деталей для соединения, а столы с ЧПУ обычно используются для перемещения приспособлений и заготовок внутри сварочной камеры.

Аппараты для электронно-лучевой сварки очень дороги, требуют тщательного технического обслуживания, а поддержка, необходимая для технологий высокого напряжения и высокого вакуума, может быть сложной. Тем не менее, электронно-лучевая сварка невероятно точная, прочная и чистая, весь процесс можно точно воспроизвести, а для многих применений и материалов электронно-лучевая сварка является лучшей из существующих технологий соединения.

Применение Преимущества электронно-лучевой сварки

Точный контроль, превосходная глубина сварного шва

Можно точно контролировать проникновение сварного шва — от мизерных 0,001 дюйма до глубины до 2 дюймов.

Малая зона термического влияния

Электронно-лучевая сварка имеет очень большое отношение глубины к ширине. Это обеспечивает глубокую и очень узкую зону термического влияния, что сводит к минимуму усадку и деформацию материала и позволяет сваривать в непосредственной близости от термочувствительных компонентов.

Прочность

Сварные швы EB сохраняют до 95% прочности основных материалов.

High Purity

Поскольку электронно-лучевая сварка происходит в вакууме, примеси, такие как оксиды и нитриды, удаляются, а примеси в материалах просто испаряются. Это приводит к чрезвычайно чистым сварным швам, идеально подходящим для соединения широкого спектра металлических сплавов.

Универсальность

Электронно-лучевая сварка отлично подходит для соединения тугоплавких и разнородных металлов, которые не поддаются сварке с помощью обычного процесса сварки.

Возможность производства

Наши сварочные аппараты с ЧПУ обеспечивают точный контроль и повторяемость при скорости подачи от 1 до 200 дюймов в минуту.

Чистота этого электронно-лучевого сварного шва видна на этом увеличенном поперечном сечении: острие сварного шва едва различимо от основного материала.Сравнение процессов сварки:

| Электронный луч | Лазер | Обычный/ручной | |

|---|---|---|---|

| Типичная стоимость сварки | $$$ | $ | $$ |

| Ограничения по размеру | Ограничено размером вакуумной камеры | Зависит от рабочей станции | Нет, если делается вручную |

| Разнородные материалы | Отлично | Хорошо подходит для сварки с перемешиванием | Вызов |

| Магнитные материалы | Вызов | Отлично | Зависит от процесса |

Глубина (макс. проникновение) проникновение) | 3 дюйма | 1 дюйм | Неглубокий, без многоходового прохода и выреза |

| Отношение ширины к глубине (мин. вес/д%) | Чрезвычайный (10%) | Отлично (25%) | Плохое (разное) |

| Выработанное тепло | Низкий/средний | Низкий (импульсный)/Высокий (CW) | Высокий |

| Чистота (без электрода/наполнителя) | 100% | 100% | Ограничено на основе процесса |

| Повторяемый | Высоко с ЧПУ | Высоко с ЧПУ | Ограниченное/ручное без ЧПУ |

| Труднодоступные места | Отлично | Хорошо – проблемы с газовым покрытием | Ограниченный |

| Капитальные вложения (барьер для входа) | $$$$$ | $$$ | $ |

Практический пример

- Услуга: электронно-лучевая сварка

- Сектор: Аэрокосмическая промышленность

- Заказчик: ValveTech

- Продукт: Клапаны подруливающих устройств

ValveTech производит двигатели для космических кораблей. Им нужны сварные швы, которые на 100 % надежны, и им необходимо исключительное обслуживание клиентов, чтобы идти в ногу с разработкой и доставкой. ValveTech полагается на EB Industries как на надежного партнера, который поможет уложиться в сроки запуска. Найдите об этом. Нажмите на ссылку ниже.

Типичная процедура электронно-лучевой сварки

Хотя каждая работа по электронно-лучевой сварке индивидуальна, в EB Industries мы следуем базовой процедуре, которая позволяет поддерживать как качество сварки, так и производительность.

- Собираемые детали тщательно проверяются и очищаются;

- Разработаны приспособления для надежной фиксации деталей в процессе сварки. Мы стараемся максимизировать количество деталей, которые можно сварить за один вакуумный цикл, чтобы поддерживать высокую производительность. При необходимости приспособления изготавливаются на заказ в нашем полном механическом цехе;

- Детали загружаются в свои приспособления и приспособления, прикрепленные к столу с ЧПУ аппарата для электронно-лучевой сварки. Стол ЧПУ запрограммирован для точного перемещения деталей в положение под электронным лучом во время процесса сварки;

- Вакуумную камеру закрепляют и из нее откачивают воздух для достижения необходимого частичного или полного вакуума, требуемого спецификацией заказчика;

- При необходимости выполняются пробные сварные швы для проверки правильности выравнивания и фокусировки луча, мощности луча, проникновения в сварной шов и общего качества сварного шва.

Параметры регулируются по мере необходимости и постоянно контролируются во время всех сварочных операций;

Параметры регулируются по мере необходимости и постоянно контролируются во время всех сварочных операций; - Если это производственный цикл сварки, оператор сварки инициирует программирование таблицы ЧПУ и цикл обжига электронным лучом. Затем детали свариваются электронным лучом;

- По окончании цикла сварки вакуумную камеру откачивают и детали и фурнитуру снимают со сварочного аппарата;

- Детали осторожно снимаются с крепления, а затем подвергаются полному контролю качества.

Управление качеством для электронно-лучевой сварки

Поскольку большая часть наших работ по электронно-лучевой сварке предназначена для высокопроизводительных/высокорисковых применений в аэрокосмической и медицинской отраслях, EB Industries поддерживает высочайший уровень качества в отрасли.

- ISO 9001:2015 / AS9100D и NADCAP сертифицированная организация, обеспечивающая международные стандарты качества;

- Мы выполняем сварку в соответствии со спецификациями AMS 2680C и AMS 2681B для электронно-лучевой сварки компонентов аэрокосмической отрасли в условиях мягкого и жесткого вакуума;

- Услуги, предоставляемые в соответствии со стандартами аэрокосмической системы качества AC7110/3 Rev.

E и AC7004 ;

E и AC7004 ; - Все сварочное оборудование и операторы соответствуют спецификациям MIL-STD-1595A , AMS-STD-1595A и AWS D17.1:2000 ;

- Полная система контроля и проверки качества в соответствии с MIL-I-45208A ; Программа метрологии

- в соответствии со стандартами MIL-C-45662A .

Персонал

Все наши специалисты по электронно-лучевой сварке имеют высокую квалификацию в соответствии со спецификациями MIL-STD-1595A , AMS-STD-1595A и AWS D17.1:2000 , а также лучший в отрасли 15-летний опыт работы. – это высокий показатель для отрасли. Кроме того, их поддерживает полный инженерный и обслуживающий персонал, специальный отдел контроля качества и собственный механический цех.

Полуавтоматическая электросваркаСварочное оборудование EB

Все наши сварочные аппараты EB оснащены автоматизированным быстрым вакуумным циклом для повышения скорости производства, полным компьютерным управлением и цифровыми дисплеями для точности и аккуратности, а также столами с ЧПУ для точного манипулирования деталями и подачи. Мы изготавливаем сварочные приспособления на заказ в собственном механическом цехе, чтобы обеспечить высокое качество при больших объемах производства.

Мы изготавливаем сварочные приспособления на заказ в собственном механическом цехе, чтобы обеспечить высокое качество при больших объемах производства.

- 5 Аппараты для электронно-лучевой сварки

- Длина до 76 дюймов (с удлинителями камеры по мере необходимости)

- Низкое напряжение (60 кВ) и высокое напряжение (150 кВ)

- Возможности 5-осевого ЧПУ. Автоматическое отслеживание суставов

Удлинители камеры, регистраторы данных и опции отслеживания соединений доступны по мере необходимости.

Дополнительные услуги

Поскольку детали, требующие сварки электронно-лучевым методом, часто требуют дополнительной обработки до и после сварки деталей, EB Industries предлагает широкий спектр дополнительных услуг.

Предварительная обработка

- Проектирование изделий CAD/CAM и проектирование сварных швов

- Проектирование и изготовление оснастки

- Очистка и сборка деталей

- Стратегический сорсинг и управление контрактами с субподрядчиками

Постобработка

- Металлургические оценки

- Проверка герметичности

- Разрушающий и неразрушающий контроль

- Термическая обработка после сварки

Наши клиенты рассказывают нашу историю

Их технические навыки — это то, что отличает их от других. С ними легко работать, и у них хорошая техническая команда.

С ними легко работать, и у них хорошая техническая команда.

NP

Технический директор крупного производителя аэрокосмической/оборонной продукции

Их главная сила — это приверженность делу доставки. Они всегда соответствуют нашим требованиям доставки. Мы использовали нескольких поставщиков, но мы постоянно используем этого, потому что они постоянно соблюдают сроки своих обязательств, что имеет решающее значение как для нас, так и для наших клиентов.

Боб

Директор по производству и контролю качества производителя микроволновых и радиочастотных устройств

Мы очень довольны качеством работы. Они действительно знают, что делают.

Рената

Агент по закупкам в цехе прецизионной обработки для OEM-производителей аэрокосмической и медицинской техники.

Хорошие коммуникаторы, очень надежные, доставка своевременная. Они редко пропускают дату, на которую согласились.

Marianne

Агент по закупкам на заводе-изготовителе деталей, используемых OEM-производителями аэрокосмической отрасли

Они всегда доступны, когда нам нужна сварка. Их объекты могут удовлетворить наши потребности, и это уникально для них.

Их объекты могут удовлетворить наши потребности, и это уникально для них.

Фрэнк

Агент по закупкам в компании Aerojet Rocketdyne

Там работают исключительные люди. Они делают вещи для нас своевременно.

Майк

Старший закупщик производителя аэрокосмических компонентов

Описание процесса электронно-лучевой сварки

Электронно-лучевая сварка (ЭЛС) — это один из нескольких методов, используемых для сварки металлических компонентов. Он отличается от других процессов несколькими важными моментами, которые будут объяснены в этой статье. EBW обладает уникальными возможностями для сварки разнородных металлов, сложных или криволинейных компонентов и прецизионных деталей.

Преимущества

Основными преимуществами электронно-лучевой сварки являются:

- Высокая прочность сварного шва

- Быстрое время цикла

- Практически нет искажений

- Стабильное качество сварки

- Небольшая зона нагрева с очень небольшим рассеиванием тепла

- Переменная глубина шва

- Прецизионное ЧПУ

Клиенты сообщают о достоверно хороших результатах использования ЭЛС в широком диапазоне проектов. Однако успех сварки зависит не только от самого метода, но и от конструкции, подготовки поверхности и применимости к конкретному проекту. Это важное решение, поэтому стоит кратко рассмотреть, как работает электросварка, требования к успеху и чем этот процесс отличается от обычных альтернатив.

Однако успех сварки зависит не только от самого метода, но и от конструкции, подготовки поверхности и применимости к конкретному проекту. Это важное решение, поэтому стоит кратко рассмотреть, как работает электросварка, требования к успеху и чем этот процесс отличается от обычных альтернатив.

Как работает электронная сварка

Электронная сварка зажигает высокоскоростной пучок электронов в сварном соединении – обычно в вакуумной камере.

Электронный пучок генерируется электронной пушкой: представляет собой источник питания высокого напряжения, который подает энергию на раскаленный катод, который, в свою очередь, испускает высокоскоростные электроны. Затем пучок фокусируется и ускоряется с помощью ряда анодов и фокусирующей катушки, которая концентрирует пучок с помощью электромагнитного поля.

Энергоемкость ЭЛС в 100-1000 раз больше, чем дуговой сварки, в результате чего луч испаряет отверстие в основном металле, в результате чего получается глубокий, узкий шов и скорость сварки в 10-50 раз выше. Это также приводит к узким зонам термического влияния (HAZ) и очень низким искажениям.

Это также приводит к узким зонам термического влияния (HAZ) и очень низким искажениям.

Положение электронного луча обычно фиксируется, а компоненты перемещаются под лучом с помощью обычных вращательных и линейных систем перемещения, при этом мощность и скорость сварки регулируются программируемыми системами.

Существует множество разновидностей и размеров аппаратов для электронно-лучевой сварки, но большинство из них работают по одному и тому же принципу:

1) Две детали тщательно очищаются от загрязнений и размагничиваются, если они изготовлены из черных металлов. В идеале это должен делать сварщик или подрядчик.

2) Детали крепятся к своим креплениям и присоединяются к системе рабочего движения сварочного аппарата с ЧПУ. Это можно запрограммировать для перемещения деталей в нужное положение и внесения корректировок во время процесса.

3) Вакуумная камера герметична и вакуум создается за счет вытеснения воздуха из камеры. Некоторые материалы, напр. Титан, требуется более высокий уровень вакуума для сварки

Титан, требуется более высокий уровень вакуума для сварки

4) Электронный пучок выравнивается по стыку, а затем генерируется до соответствующей мощности. Параметры луча можно регулировать вручную или с помощью ЧПУ во время цикла для поддержания постоянного качества сварки.

5) Запускается цикл электронно-лучевой сварки.

6) После завершения сварки в вакуумной камере вновь создается давление, поэтому ее можно открыть и удалить соединенную деталь.

7) Крепления снимаются, после чего деталь подвергается тщательному осмотру. Неразрушающий контроль трещин флуоресцентным пенетрантом является наиболее распространенным методом контроля качества. Это часто используется в сочетании с визуальным осмотром и/или рентгенографией.

Требования к электронно-лучевой сварке

Для того чтобы электронно-лучевая сварка была успешной, она должна соответствовать определенным основным условиям:

- Сварка электронным лучом работает с широким диапазоном металлов; включая высоко- и низкоуглеродистую сталь, нержавеющую сталь, большинство никелевых и медных сплавов и титан.

Его можно успешно использовать для соединения двух разнородных металлов: однако алюминий и другие тугоплавкие металлы дают разные результаты при соединении с другими типами металлов с помощью сварки ЭП.

Его можно успешно использовать для соединения двух разнородных металлов: однако алюминий и другие тугоплавкие металлы дают разные результаты при соединении с другими типами металлов с помощью сварки ЭП. - Поскольку при электронно-лучевой сварке не используется присадочный материал (в большинстве случаев), особое внимание следует уделить конструкции соединения. Лучшие шарниры имеют либо планетарную, либо кольцевую конфигурацию. Большинство конструкций совместимы с электронно-лучевой сваркой, но очень важно, чтобы на этапе проектирования учитывались требования к посадке соединения, чтобы обеспечить максимально плотное примыкание.

- EBW — это машинный процесс, обычно для установления и демонстрации результатов сварки требуются образцы, представляющие производственную деталь. Затем эти настройки можно использовать для любых будущих производственных требований.

Альтернативные методы сварки

Наиболее часто используемой альтернативой электронно-лучевой сварке является дуговая сварка, при которой область сварки расплавляется электрическим током, оставляя дугу расплавленного металла на поверхности.