- Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

- Горячий пресс для изготовления шашек поддонов из опилок

- Впечатляющая машина для производства брикетов из опилок | Хакадей

- Лучшие методы сбора опилок в мастерской

- Верхние фитинги, фильтры, методы и другие аксессуары для превращения вашего пылесоса в инструмент для сбора опилок в вашей мастерской.

- Избавление от опилок

- Получите универсальные адаптеры для переходов

- Шланг меньшего размера 1-1/4 дюйма обеспечивает гибкость

- По возможности покупайте настольные инструменты с портами для сбора опилок

- Присоединение постоянного фитинга для сбора опилок

- Использование пультов дистанционного управления

- Установите более качественный фильтр

- Уменьшение беспорядка в шлангах

- Использование переносного колпака для сбора опилок

Станок для изготовления топливных брикетов из опилок, сделанный своими руками, и производственный вариант

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

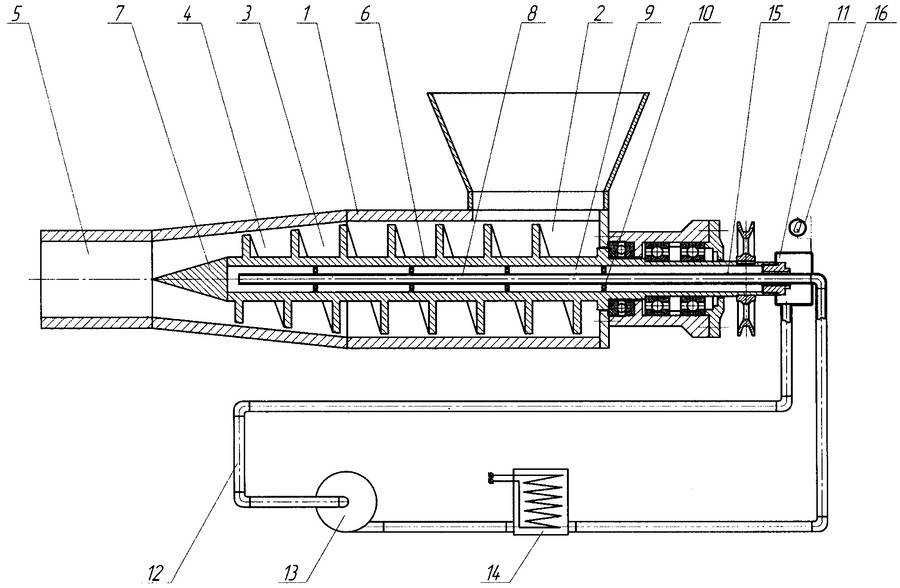

Метод экструзии

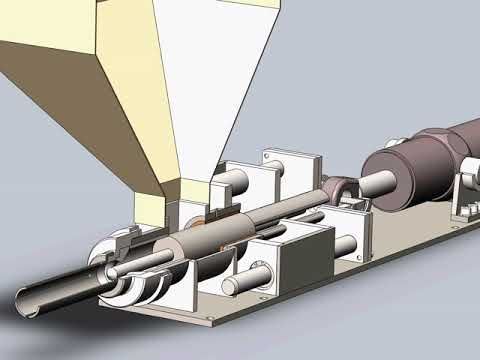

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Виды прессов

Различают 4 разновидности пресса. Разница между ними в принципе работы и стоимости устройства.

Виды:

- ударно-механический пресс;

- гидравлический пресс;

- шнековый пресс;

- пресс-гранулятор.

Принцип работы ударно-механического пресса основан на ударах, под действием которых щепки продавливаются через фильеру. Преимуществом данного устройства считается то, что помимо древесных отходов прессовать можно остатки МДФ или угольную пыль. Длительное время прибор может работать без вмешательства человека.

Пресс для брикетирования опилок гидравлического типа схож по принципу действия с применением гидравлического домкрата. Пресс-форма заполняется сырьем и на нее оказывается давление гидроцилиндром. Недостатком данной модели можно считать невысокий объем выпускаемой продукции. Для прессования опилок и создания евродров в гидравлическом прессе требуется применять связующее.

Производство пеллет с использованием шнекового пресса производится при воздействии высоких температур. Измельченная древесина подается на шнек через фильеру. Под оказываемым давлением сырье прессуется. По причине возникновения высокой температуры, у древесины проступает ее природное связующее, вследствие чего прессованный брус обладает достаточной прочностью. Брикетированная линия имеет схожие черты с работой мясорубки, то есть готовое сырье помещается в отверстие, перемешивается в бункере и выходит через сужающийся канал.

Брикетированная линия имеет схожие черты с работой мясорубки, то есть готовое сырье помещается в отверстие, перемешивается в бункере и выходит через сужающийся канал.

Прессовка опилок при помощи пресс-гранулятора достаточно быстрый процесс. Изготовить получится только продукцию небольшого размера. Существенным достоинством данного изделия можно считать его стоимость и наличие различных дополнительных приспособлений, которые позволяют улучшить качество продукции.

Чтобы получить из опилок топливо, на любом виде пресса необходимо их подготовить. Уровень влажности сырья должен находиться в пределах 4-10%, а также предварительно необходимо измельчить на фракции размером 25х25 мм.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей.

Годится любой, но, естественно, лучше брать самый дешевый;

Годится любой, но, естественно, лучше брать самый дешевый; - измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Критерии выбора пресса

Прежде чем устанавливать для личного использования оборудование для производства брикетов из опилок, необходимо оценить целесообразность покупки. Станок для изготовления евродров из древесных отходов дает ряд преимуществ, но это довольно дорогостоящая конструкция, поэтому следует акцентировать внимание на следующих моментах:

Станок для изготовления евродров из древесных отходов дает ряд преимуществ, но это довольно дорогостоящая конструкция, поэтому следует акцентировать внимание на следующих моментах:

- достаточно ли сырья для производства;

- возможность реализовать излишки продукции;

- потребность в данном виде топлива.

Собственный пресс является выгодным вложением, в том случае, если вам необходимо обогревать большие площади, или вы решили заниматься продажей евродров в коммерческих целях. Прессованные древесные опилки позволят вам сэкономить в том случае, если у вас доступ к остаткам продукции от деревообрабатывающей промышленности. И даже при правильном использовании пресса его стоимость окупиться только спустя примерно 2 года.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Основные элементы пресса

Самым важным элементом пресса является пресс-форма. Устройство пресс формы имеет несложную конструкцию. Ее сечения выбирается произвольно, это зависит больше от предпочтений определенного человека, поскольку форма дает понимание о том, как будет выглядеть готовый продукт.

Также к элементам устройства относится поршень и механизм, который создает давление. Минимальное усилие, которое должно прилагаться, чтобы получить евродрова, равняется 30 Мпа. При этом, нет необходимости добавлять связующее, поскольку лигнин свяжет материал достаточно прочно.

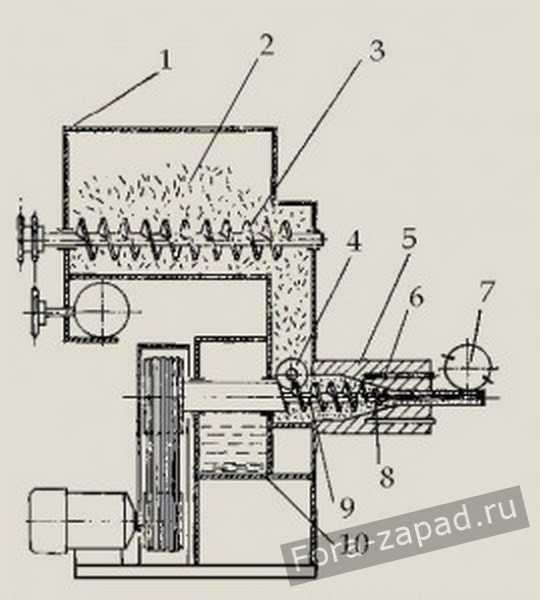

Горячий пресс для изготовления шашек поддонов из опилок

Область применения:

Применяется в малых и средних производствах с большим количеством сухих отходов. Полученная в результате прессования клееная шашка применяется в производстве деревянных поддонов.

Полученная в результате прессования клееная шашка применяется в производстве деревянных поддонов.

Шашка для поддонов — это готовый к реализации продукт, который имеет постоянный спрос как у производителей деревянной тары, так и у поставщиков комплектующих для данного производства. Основным сырьем, для производства являются опилки и отходы древесины (фракцией 5х5мм в среднем, влажностью до 15%).

Обратите внимание:

- отсутствие трещин в получаемой бобышке и высокая плотность (550 — 800 кг/м3)

- высокая стабильность геометрии получаемой продукции при постоянной влажности

- получаемая бобышка не подвержена влиянию плесени и насекомых-вредителей, устойчива к температурным колебаниям, био-разлагаема, удовлетворяет требованиям международных правил по обработке древесины упаковки — ISPM15, имеет высокое сопротивление входа гвоздя

- Работа пресса в круглосуточном режиме

- Возможен заказ прессов с фильерами под размеры шашек: 75*75, 90*90, 100*80, 100*100, 100*115, 80*120, 100*140 мм

-

Пресс комплектуется ручными торцовочными пилами Ф 400 мм с каждой стороны.

Варианты исполнения фасок

|

Исполнение Стандарт. Фаска до 4 мм |

|

|

|

|

|

Исполнение ЕВРО Стандарт. Фаска более 4 мм |

|

|

|

|

Технические характеристики:

|

Модель |

100/4 |

100/6 |

|

Количество фильер |

2 х 2 |

3 х 2 |

|

Производительность (м3/24ч) |

3-3,5 |

5-6 |

|

Мощность гидростанции, кВт |

3,75 |

5,5 |

|

Мощность системы нагрева, кВт |

17,6 |

31,2 |

|

Мощность торцовочной пилы, кВт |

2,2 |

2,2 |

|

Установленная мощность, кВт |

26 |

42 |

| Габаритные размеры, мм |

4800*700*1400 |

4800*1000*1400 |

|

Масса, кг |

1 300 |

1 900 |

Впечатляющая машина для производства брикетов из опилок | Хакадей

- по: Анул Махидхария

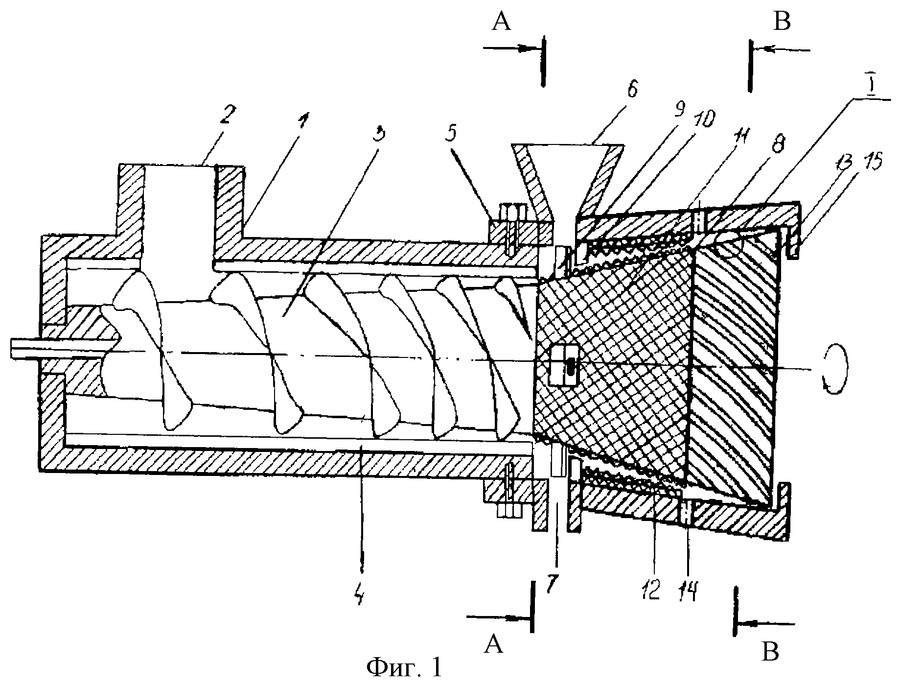

Если вы пожизненный плотник с замечательной мастерской, вы собираетесь производить много опилок, и управление их сбором и хранением представляет собой довольно сложную задачу. [Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

[Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

Это гидравлический пресс, который поглощает опилки и выдает прессованные брикеты, готовые для заправки его ракетного нагревателя массы. Сборка начинается с партии нестандартных стальных деталей, вырезанных лазером, полученных от Fractory. Сердцем машины является гидроцилиндр с ходом 300 мм и мощным штоком 40 мм. Цилиндр пришлось разобрать, чтобы можно было медленно приварить вырезанные лазером крепежные фланцы, чтобы не деформировать цилиндр. Впускной питательный патрубок вырезали из куска бесшовной трубы диаметром 40 мм. В подающей трубе было вырезано окно и к этому вырезу приварены детали воронки. Затем узел подающей трубы завершается парой монтажных фланцев. Узел подающей трубы, в свою очередь, приваривается к основной подающей пластине, которая образует основание контейнера для опилок. Узел гидроцилиндра соединяется с узлом подающей трубы с помощью комплекта массивных M10 с высоким классом прочности на разрыв 10.

Далее он приступает к работе над гидравлическим агрегатом, работающим от бывшего в употреблении китайского поршневого насоса, соединенного с двигателем мощностью 7,5 кВт, способным выдавать около 30 литров в минуту. После бурного сверления, нарезания резьбы, шлифовки и сварки бак собран с отверстиями для различных соединений, креплением мотор-насоса, входной крышкой и отверстиями для фильтра, набором роликов, болтов с проушиной и несколькими углами. для монтажа электрощита. Чтобы проверить герметичность бака, он закрывает все отверстия и герметизирует камеру сжатым воздухом. Затем с помощью мыльного раствора выявляет и устраняет различные протечки.

Затем он приступает к сборке электрической панели управления, проводке специальной печатной платы реле, собранной на перфорированной плате, и связке контакторов, реле, переключателей MCB и самой важной аварийной кнопки, дублированной с дистанционным аварийным остановом. кулон.

Чтобы взбалтывать опилки и проталкивать горсть опилок в воронку подающей трубы при каждом ходе цилиндра, он использовал набор вращающихся лопастей, прикрепленных к гидравлическому двигателю в центре главной пластины подачи. Вращающиеся лопасти представляют собой стальные трубы квадратного сечения 20 мм, приваренные к центральной ступице. Чтобы изготовить это, он сначала обработал центральную ступицу и соответствующую протяжную втулку, а затем использовал протяжной инструмент, чтобы вырезать шпоночный паз в обработанной ступице. С некоторым усилием протяжку можно было сделать вручную, но зачем это делать, если он мог использовать для этого свой мощный гидравлический цилиндр.

Для прессования опилок в твердые брикеты он использовал бесшовную трубу диаметром 40 мм с двумя прорезями по всей длине. Используя зажим для сужения открытого конца трубки, он мог регулировать консистенцию брикетов — от мягких и порошкообразных до твердых, как дерево.

Наконец, он из фанеры и поликарбоната изготовил короб для сбора пыли и установил его на основной пластине подачи. Снять старые мешки для сбора пыли и установить новую машину на место было довольно просто, но нужно было решить несколько проблем, связанных с прорезыванием зубов, прежде чем он смог получить брикеты желаемой консистенции. После того, как все было отсортировано, его машина производила около 24 кг брикетов в час.

[Расс] может называть себя плотником, но у него наверняка есть все остальные навыки, необходимые для осуществления этого сложного проекта. Посмотрите сопутствующий проект [Расса], в котором он восстанавливает шредер, чтобы помочь измельчить коробки из картона на небольшие полоски, которые можно с помощью этой машины спрессовать в брикеты.

Посмотрите сопутствующий проект [Расса], в котором он восстанавливает шредер, чтобы помочь измельчить коробки из картона на небольшие полоски, которые можно с помощью этой машины спрессовать в брикеты.

Спасибо [Кейту Фулкерсону] и [Кейту Олсону] за то, что сообщили нам об этой впечатляющей постройке.

Лучшие методы сбора опилок в мастерской

Верхние фитинги, фильтры, методы и другие аксессуары для превращения вашего пылесоса в инструмент для сбора опилок в вашей мастерской.

Наши редакторы и эксперты тщательно отбирают каждый продукт, который мы представляем. Мы можем получать комиссию от ваших покупок.

1 / 9

Избавление от опилок

Вам не придется мириться с этим раздражающим слоем опилок, который, кажется, оседает по всей мастерской, гаражу или подвалу каждый раз, когда вы режете и шлифуете несколько отрезков бруса. Вам также не нужно выкладывать большие деньги за центральную систему сбора опилок.

С помощью стандартного магазинного пылесоса и нескольких насадок можно собрать большую часть вредной пыли. Мы покажем вам, как собрать простые и недорогие пылесборники, которые соберут большую часть опилок до того, как они попадут на все вокруг.

2 / 9

Получите универсальные адаптеры для переходов

Если вам повезет, вы можете подключить вакуумный шланг прямо к пылесборнику вашего инструмента. Но это случается нечасто, потому что размеры пылесборников на ручных электроинструментах различаются.

Лучшая стратегия для сборки системы пылеудаления — купить универсальный адаптер. Вы просто разрезаете мягкую резину канцелярским ножом так, чтобы она подходила к отверстию для пыли на инструменте и к вакуумному шлангу для системы сбора пыли при деревообработке. (Мы рекомендуем 1-1/4-дюймовый шланг для большинства ручных электроинструментов.) Однако держите под рукой клейкую ленту для полной герметизации пылесборников нестандартного размера.

3 / 9

Шланг меньшего размера 1-1/4 дюйма обеспечивает гибкость

Купите шланг длиной 6 футов (или больше) и диаметром 1-1/4 дюйма для прямого подключения к ручным электроинструментам. Затем подсоедините 1-1/4-дюймовый шланг к стандартному 2-1/2-дюймовому вакуумному шлангу с помощью пластиковой муфты с фрикционной посадкой. Меньший шланг легче и гибче по сравнению с большим шлангом. Нет тяги, нет перегибов. Вы едва заметите 1-1/4-дюймовый шланг, когда будете перемещать пилу, шлифовальную машину или другой инструмент по заготовке. У большинства шлифовальных машин есть пылесборники, но относительно немногие циркулярные пилы и фрезеры имеют системы сбора опилок.

У большинства шлифовальных машин есть пылесборники, но относительно немногие циркулярные пилы и фрезеры имеют системы сбора опилок.

4 / 9

По возможности покупайте настольные инструменты с портами для сбора опилок

В настоящее время большинство настольных пил и строгальных станков имеют пылесборные порты, и они имеют огромное значение в борьбе с пылью, даже с помощью заводского пылесоса. Вы не получите все это, но даже снижение на 80 процентов очень поможет.

Соединения обычно просты. В большинстве случаев порты имеют стандартный диаметр 2-1/2 дюйма, поэтому вы можете просто вставить вакуумный шланг диаметром 2-1/2 дюйма прямо в порт, как показано здесь. Это лучше всего работает с пылесосами большей мощности, потому что опилки и стружка от настольной пилы или рубанка быстро накапливаются!

5 / 9

Присоединение постоянного фитинга для сбора опилок

В идеале производители инструментов должны стандартизировать порты для пыли, чтобы вы могли быстро перемещать шланг с одного инструмента на другой. Но это еще не так. А пока сэкономьте время и нервы, установив адаптер на постоянно используемые инструменты, такие как торцовочные пилы. Тогда можно просто подключить шланг.

Но это еще не так. А пока сэкономьте время и нервы, установив адаптер на постоянно используемые инструменты, такие как торцовочные пилы. Тогда можно просто подключить шланг.

6 / 9

Использование пультов дистанционного управления

Дорогие магазинные пылесосы часто поставляются со специальным выключателем, который автоматически включает пылесос при включении инструмента. (Fein — это один бренд.) Это отличная функция, потому что вам не нужно идти к пылесосу в магазине, чтобы включить его каждый раз, когда вы хотите сделать надрез.

Однако вы также можете решить эту проблему тремя другими способами:

- Используйте педальный переключатель, чтобы включить пылесос.

- Купите дистанционный выключатель и включите пылесос из любой точки комнаты

- Подключите инструмент и пылесос к специальному блоку питания, который активирует пылесос при включении инструмента.

7 / 9

Установите более качественный фильтр

Возможно, вы заметили облако мелкой пыли, которое выдувается из выхлопной трубы при включении большинства профессиональных пылесосов. Мелкие частицы пыли проходят прямо через стандартные пылеулавливающие фильтры. Чтобы остановить эту мелкую пыль, купите высококачественный фильтр HEPA в любом магазине, где продаются пылесосы вашей марки. Они хорошо стоят своей цены, потому что служат долго и их можно мыть.

Мелкие частицы пыли проходят прямо через стандартные пылеулавливающие фильтры. Чтобы остановить эту мелкую пыль, купите высококачественный фильтр HEPA в любом магазине, где продаются пылесосы вашей марки. Они хорошо стоят своей цены, потому что служат долго и их можно мыть.

8 / 9

Уменьшение беспорядка в шлангах

Шланги для сбора опилок создают беспорядок в небольшом магазине. Но если вы склонны работать в одной области, вы можете устранить путаницу и предотвратить зависание инструмента, свободно подвесив вакуумный шланг к верхнему крюку. Если вы хотите сделать все возможное, добавьте несколько в тех областях, в которых вы работаете чаще всего.

9 / 9

Использование переносного колпака для сбора опилок

Многие электроинструменты не имеют пылесборников. Но если вы много режете и сверлите, вы можете легко разместить поблизости переносной пылесборник. В зависимости от системы вам, возможно, придется возиться с переходниками и металлическим воздуховодом (из домашних центров), чтобы сделать переход к вакуумному шлангу.