- Оборудование для производства опилок | Бизнес и оборудование

- Станок для изготовления опилок своими руками

- Из каких элементов состоит станок для щепы

- Что такое брикеты из опилок?

- Особенности изготовления промышленным способом

- Виды форм топливных брикетов из опилок

- Домашний способ прессования

- Прессы для изготовления брикетов из опилок

- Плюсы и минусы самодельных брикетов

- Проблема выбора

- Из чего состоит оборудование для производства опилок

- Линия-гранулятор

- Оборудование для изготовления пеллет

- Линия «под ключ»

- Линия, бывшая в употреблении

- Скомплектованная линия

- Различные варианты реализации опилок

- В заключение

- производство прессованных опилок, оборудование, станки, пресс, что лучше дрова или брикеты

- 4 способа сделать пресс для изготовления топливных брикетов

- Использование опилок — 10 вещей, которые вы должны попробовать

- Сделайте мульчу своими руками

- Взломайте товары для домашних животных

- Разлитая влажная вода

- Выращивайте свои собственные грибы

- Получите лучшее сцепление с дорогой

- Утилизация краски

- Изготовление разжигателей огня своими руками

- Заполните промежутки в дереве

- Будьте хитрее

- Обогрейте свой дом

- Сохранить опилки

- Не пропустите!

- Как сделать и использовать наполнитель для дерева своими руками

- The Story of Mr. Sawdust — Mr. Sawdust

- Лучшие методы сбора опилок в мастерской

- Верхние фитинги, фильтры, методы и другие аксессуары для превращения вашего пылесоса в инструмент для сбора опилок в вашей мастерской.

- Избавление от опилок

- Получите универсальные адаптеры для переходов

- Шланг меньшего размера 1-1/4 дюйма обеспечивает гибкость

- По возможности покупайте настольные инструменты с портами для сбора опилок

- Присоединение постоянного фитинга для сбора опилок

- Использование пультов дистанционного управления

- Установите более качественный фильтр

- Уменьшение беспорядка в шлангах

- Использование переносного колпака для сбора опилок

- Защита от древесной пыли | База данных по дереву

- Деревообрабатывающие станки – Общие советы по безопасности: Ответы по охране труда

Оборудование для производства опилок | Бизнес и оборудование

by Автор

Оборудование для производства различных материалов из опилок, (как например, дров из опилок, кошачьего наполнителя из опилок, поддонов из опилок, и даже спирта из опилок) может быть разделено на различные виды согласно типу производства.

В зависимости от вида продукции, изготавливаемой из опилочного сырья, а также некоторых иных особенностей технологии производства, на разныхего этапах используется различное оборудование. Так, к примеру для производства наполнителя из опилок потребуется одно оборудование, а для производства евродров из опилок – иные станки и приборы.

Оборудование для производства пеллет из опилок

В самом общем смысле, пеллеты из опилок – особый, экологически чистый вид топлива, изготавливаемый исключительно из опилок из древесных отходов

Итак, оборудование для производства

пеллет из опилок:

Итак, оборудование для производства

пеллет из опилок:- Сушилка для сырья;

- Камера для дробления;

- Сушилка для готовой продукции;

Сушилка для сырья

Опилки предварительно сортируются на наличие мусора вручную, после чего попадают в специальную сушилку. Перед проведением всех последующих операций важно значительное удаление влаги из опилок. Именно для этого предназначены сушилки для сырья.

Камера для дробления

Высушенные до необходимого состояния опилки доставляются в специальный дробильный станок, который с помощью гидравлического пресса и установленной дробильной аппаратуры максимально измельчает сырье из опилок, для последующей отправки в станок-гранулятор.

Гранулятор

Гранулятор – специальное

оборудование для формированиягранул из

опилок, которые являются основой будущего пеллета. Грануляторы могут

работать как на дизельном топливе, так и от электрической сети.

Сушилка для готовой продукции

Полученный материал уже в виде гранул повторно попадает в специальные сушильные камеры, только уже предназначенные не для сырья, а для повторной просушки практически готовых топливных пеллет из опилок. Проведение сушки в два этапа является оправданной мерой при производстве брикетов. Ведь данные брикеты, как и любой иной материал, используемый в качестве топлива, в принципе не может быть влажным, иначе просто не сможет выполнять свою основную функцию.

Оборудование для производства брикетов из опилок

Согласно технологии производства брикетов из опилок, данный технологический процесс должен включать в себя следующие этапы:

- Измельчение сырья досостояние мелкой однородной массы;

- Сушка.

Сырье высушивается до тех пор, пока показатели влажности не будут достигать

допустимого значения в 12-13%;

Сырье высушивается до тех пор, пока показатели влажности не будут достигать

допустимого значения в 12-13%; - Прессование в брикеты. Высушенное сырье под воздействием давления и высокой температуры спрессовывается в форму брикетов;

- Нарезка и упаковка. Готовые брикеты нарезаются и фасуются в зависимости от условий, выставляемых заказчиком готовой продукции: размеры, форма и габариты.

Соответственно, используемое оборудование для производства топливных брикетов из опилок

на каждом из этапов должно отвечать требованиям технологии данного вида производства:- Для измельчения производственного сырья в производстве топливных брикетов используются специальные дробилки, мельницы и рубильные машины, в зависимости от вида сырья и особенностей производства;

- Сушка происходит с использованием специальных сушилок, имеющих в своем составе теплогенератор. Кроме сушильных барабанов, для этих целей также отлично подходят сушилки аэродинамического, динамического и пневматического типа;

- Прессование

в брикеты происходит за счет использования прессов различных разновидностей,

как, например: ударной-механический пресс, экструдерный, гидравлический.

Используемый

вид пресса влияет, в том числе, на форму будущих топливных брикетов. Они могут

быть прямоугольными, цилиндрическими, квадратными, кроме того иметь различный

размер. В данном случае, все зависит от пожеланий заказчика и целей

использования им будущих топливных брикетов;

Используемый

вид пресса влияет, в том числе, на форму будущих топливных брикетов. Они могут

быть прямоугольными, цилиндрическими, квадратными, кроме того иметь различный

размер. В данном случае, все зависит от пожеланий заказчика и целей

использования им будущих топливных брикетов; - Нарезка брикетов различного размера осуществляется с помощью специальных нарезочных станков. Брикеты подаются на специальную ленту, где разрезаются в автоматическом режиме, согласно запрограммированным в устройство параметрам габаритов готовых топливных брикетов. Для удобства транспортировки (особенно при закупке в больших промышленных масштабах), брикеты могут быть расфасованы на другой конвейерной ленте.

Republished by Blog Post Promoter

Станок для изготовления опилок своими руками

Содержание

- Из каких элементов состоит станок для щепы

- Чем полезна дробилка для отходов

- Поэтапная подготовка деталей

- Двигатель для щепорезки

- Как сделать дробилку – подбираем диск с ножами

- Молотки

- Подбираем корпус и воронку

- Сбор всех запчастей

- Основа

- Корпус щепореза

- Рекомендации специалистов

- Что такое брикеты из опилок?

- Особенности изготовления промышленным способом

- Виды форм топливных брикетов из опилок

- Домашний способ прессования

- Сырье и подготовка

- Этапы изготовления брикетов из опилок своими руками

- Прессы для изготовления брикетов из опилок

- Механизм с ручным приводом

- Механизм с гидравлическим домкратом

- Шнековый пресс

- Плюсы и минусы самодельных брикетов

- Проблема выбора

- Из чего состоит оборудование для производства опилок

- Линия-гранулятор

- Оборудование для изготовления пеллет

- Линия «под ключ»

- Линия, бывшая в употреблении

- Скомплектованная линия

- Различные варианты реализации опилок

- В заключение

В связи с высокими ценами на строительный материал, владельцы частных домов и просто желающие построить бытовое сооружение, задумываются об удешевлении работы. В данном случае отличным помощником послужит щепорез. С его помощью производят материал для строительных блоков, из которых впоследствии создают постройку. На момент завершения строительства не следует прятать агрегат до следующей потребности возведения помещения, оборудование пригодится для переработки отходов, собравшихся после весенней или осенней уборки сада.

В данном случае отличным помощником послужит щепорез. С его помощью производят материал для строительных блоков, из которых впоследствии создают постройку. На момент завершения строительства не следует прятать агрегат до следующей потребности возведения помещения, оборудование пригодится для переработки отходов, собравшихся после весенней или осенней уборки сада.

Для того, чтобы не тратить деньги на приобретение нового оборудования, можно сделать щепорез своими руками. Для изготовления агрегата требуется внимательно изучить конструкцию устройства, создать чертежи, собрать необходимые детали и набор инструментов.

Из каких элементов состоит станок для щепы

Станок для щепы обладает несложной конструкцией, которая приводится в действие при помощи главного элемента – электрического или бензинового двигателя.

Комплектация устройства состоит из данных составляющих:

- корпус съемного типа для безопасности работы и облегчения задачи замены запчастей;

- вал, который соединен с электрическим двигателем посредством шкива;

- диск, оснащенный тремя острыми ножами, собственно которые и производят измельчение древесного материала;

- группы, состоящие из молотков, производящих свободное вращение;

- электрический или бензиновый двигатель внутреннего сгорания;

- рама;

- резервуар для помещения в него перерабатывающегося материала, выполненный в виде воронки;

- сито с ориентировочным размером ячеек в 2 см;

- выходной элемент для получения готового древесного сырья.

Дробилку для щепы применяют в качестве измельчителя древесного материала до кусочков с длиной 2,5 см и шириной 0,5 см, что отлично подходит для изготовления арболита, который после специальной обработки можно использовать в процессе строительства дома.

Чем полезна дробилка для отходов

Прежде чем перейти к вопросу, как сделать щепорез, следует рассмотреть основные преимущества применения данного агрегата.

Устройство позволяет владельцу избежать процесса разведения костров из собранного огородного мусора, с чем сталкивается каждый владелец дачного участка или частного дома. Ежегодно в саду производится уборка, в результате собирается много отходов после обрезки деревьев, формировании кустарников или подготовки огорода к зиме. В результате остается много срезанных сучков, ботвы, кустарников, которые впоследствии необходимо вывозить или сжигать.

Станок для щепы избавляет владельца от подобных задач и позволяет производить из отходов материал повторного применения.

После дробления отходов обладатель щепореза получит пригодную смесь, из которой можно изготовить компост или применять для заправки твердотопливного отопительного оборудования.

Естественно, станок будет полезен в любом доме, где есть даже небольшой приусадебный участок или огород, однако ввиду большой стоимости, не каждый может себе позволить приобрести такой агрегат. Существует еще один вариант обзавестись полезным устройством – сделать щепорез своими руками.

ВИДЕО: Как сделать щепорез всего за пару часов

Поэтапная подготовка деталей

Прежде чем начать изготовление агрегата, следует убедиться, что в наличие имеются все необходимые элементы и подобрать наиболее оптимальный вариант чертежей с указанными размерами для каждой запчасти.

Чертеж самодельной дробилки

Двигатель для щепорезки

От выбора двигателя зависит, насколько щеподробилка будет производительной и сколько потребуется вложить денежных средств на эксплуатацию.

Электрический двигатель обладает хорошей степенью экологичности, низким уровнем шума и небольшим весом, однако по мощности значительно уступает бензиновым движкам.

Бензиновый агрегат имеет высокую мощность, не зависит от электроэнергии, но сильно шумит, требует определенного ухода, регулярной заправки топливом.

Как сделать дробилку – подбираем диск с ножами

Диск-площадка для ножей и одновременно маховик

Диаметр диска должен варьироваться в пределах 30-35см, толщина не более 2,5 см. Веса элемента недостаточно для того, чтобы избежать заклинивания диска в процессе работы, поэтому его необходимо утяжелить. Диск можно оснастить металлической заготовкой, в которой нужно создать небольшое отверстие для вала (с учетом шпоночных креплений), 3-4 монтажных углублений и три паза, через которые потом будет проходить рубленный древесный материал по направлению к крутящимся молоткам.

Щеподробилка также должна быть оснащена ножами, в качестве чего необходимо использовать рессоры для автомобиля. В каждом ноже нужно сделать 2 отверстия для последующего зенкования и установить элементы на диск, прикручивая болтами с потайной головкой.

В каждом ноже нужно сделать 2 отверстия для последующего зенкования и установить элементы на диск, прикручивая болтами с потайной головкой.

Молотки

В качестве молотков применяют металлические пластины с толщиной в 0,5 см, которые располагают на роторе. Приспособление осуществляет дополнительное дробление древесной щепы.

Владельцы, которые уже сталкивались с вопросом, как сделать дробилку, рекомендуют приобрести данную запчасть в магазине.

Чтобы изготовить сито для щеподробилки, необходимо подготовить цилиндрическую металлическую емкость, в которой нужно произвести отверстия при помощи сверла.

Подбираем корпус и воронку

Для того, чтобы сделать даже самый простой щепорез своими руками, нужны корпус и приемная воронка. Для этого отлично подойдет железный лист, из которого вырезают все элементы исходя из размеров и форм, предварительно подготовленных выкроек. После подготовки, материал необходимо соединить сваркой.

Сбор всех запчастей

Чтобы правильно сделать щепорез своими руками, собрать все детали и установить их в нужное место, следуйте нескольким последовательным этапам.

Основа

Вытачиваем толстый круглый диск, который будет одновременно выступать и маховиком и в качестве подставки для ножей. В продаже можно найти и готовый образец, но с изготовлением никаких проблем не должно возникнуть.

Для основы берем круглый лист железа толщиной 20 мм, в центре которого делаем отверстие под шпонку, по краям – небольшие прорези для отвода измельченной щепы.

Прорези желательно делать симметричными друг другу.

В том месте, где будут крепиться ножи, делаете отверстия под крепеж.

Что касается крепления ножей, для этого лучше всего использовать болты под шестигранный ключ с потайными шляпками – так головочные пазы не «слижет» в процессе работы. Удобство использования шестигранника и в том, что его проще и быстрее подтягивать, в отличие от гаек.

С обратной стороны круга привариваем две планки, которые будут нужны для проталкивания измельченных частей наружу.

ВИДЕО: Как сделать ножи для дробления

Корпус щепореза

Подставка, понятно, основная часть щепореза, но и измельчитель тоже должен быть выполнен по технологии. Для его изготовления берем лист железа толщиной 5 мм.

Для него понадобится листовой металл толщиной 3−5 мм, из которого вырезают прямоугольник и круг. Диаметр круга должен быть на 50 мм больше, чем у диска.

Стенку корпуса изгибаем из полосы, бочонки нарезаем из прямоугольного прута.

Теперь берем сварочный аппарат, электроды и приступаем с борке.

- Привариваем полосу к нижней пластине, не забывая оставлять несколько миллиметров зазора между кругом с ножами и боковиной. Для этих целей подходят бочонки из прута прямоугольного сечения. Их выставляют на боковину и нижнюю пластину и прихватывают сваркой.

- В крышке измельчителя (вырезанный круг большего диаметра делаем отверстия в тех местах, где приварены бочонки.

- Здесь же вырезаем отверстие, куда будут вставляться ветки, но делаете его под небольшим – до 15° – углом, чтобы при раскручивании маховика ветки и сучья не вылетали обратно.

После того, как сварили диск и маховик, собираем все вместе, соединяем с приводным валом и подключаем двигатель.

Рекомендации специалистов

Первых 2-3 запуска проходят вхолостую, чтобы убедиться в исправной работе самодельного агрегата.

Во время последующих 4-5 запусков не рекомендуется использовать щеподробилку в режиме максимальных нагрузок, также лучше работать с оборудованием не более 1 часа в день с краткосрочными пятнадцатиминутными перерывами.

Данного рода агрегат применяется исключительно в личных целях, для работы лучше приобрести устройство в специализированных магазинах, рассчитанную на большое количество древесных отходов. Работу с оборудованием специалисты настоятельно рекомендуют проводить в пожаробезопасном месте, в соответствующей одежде и защитных очках.

ВИДЕО: Самодельный щепорез, перерабатывающий 5 куб.м леса в сутки

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF.

Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг. Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года. - Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Брикеты из опилок RUF

Лучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Пресс для изготовления брикетов из опилок

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Прессы для изготовления брикетов из опилок

Для производства брикетов из опилок можно использовать три вида прессов.

Механизм с ручным приводом

Процесс изготовления: сделать раму из металлической трубы ( сварить ее). Раму прикрепить для устойчивости к стене любой постройки. В нижней части рамы неподвижно закрепить форму бля брикетирования. Сверху на шарнире надо закрепить длинный рычаг. К рычагу надо прикрепить пресс, который будет нажимать на сырье. Пресс должен быть меньше формы по размеру, чтобы вдавливать в нее массу. Таким прессом можно изготавливать брикеты небольшой формы.

Механический пресс может быть и винтовым. Он представляет собой емкость для сырья и металлическую станину, в которую вставляется пресс в виде винта с площадкой. Закручивание винта производит уплотнение сырья.

Плюсы такого механизма:

- простота изготовления своими руками;

- дешевизна материалов.

- большие усилия прессования;

- высокий износ рабочих элементов.

Изготовление брикетов из опилок своими руками

Механизм с гидравлическим домкратом

Изготовить его – процесс невыполнимый, но можно взять готовый автомобильный гидравлический домкрат. Минимальная его грузоподъемность 2 тонны. Усилие домкрата должно быть направлено вниз – к форме с сырьем.

- большое усилие прессования дает возможность получить качественные брикеты;

- можно получить брикеты разной формы.

- громоздкость сооружения;

- при покупке обойдется не дешево.

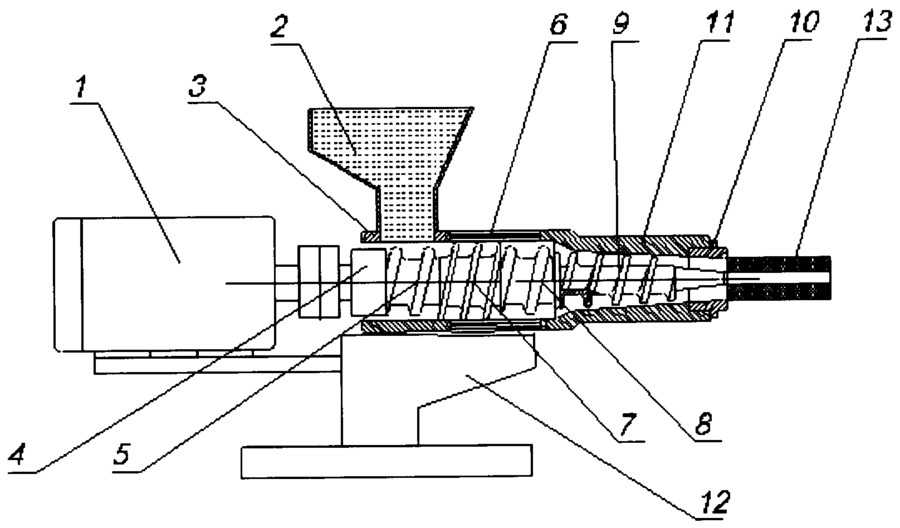

Шнековый пресс

Шнековый пресс напоминает мясорубку. Сделать его дома очень сложно, проще взять бывший в употреблении. Основная рабочая деталь в прессе – это шнек, он несет основную нагрузку и обеспечивает формирование брикета.

Шнековым прессом создаются брикеты в форме прямоугольника или восьмиугольника, в центре есть отверстие. Плотность таких брикетов очень высокая, они долго и равномерно горят.

Плотность таких брикетов очень высокая, они долго и равномерно горят.

- высокое качество брикетов.

- покупка обойдется не дешево.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Брикеты из опилок долго горят и выделяют мало дыма

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Сегодняшний рынок буквально пестрит различными промышленными установками для мелкого и крупного бизнеса. Среди этого разнообразия даже у бывалых спецов иногда буквально разбегаются глаза. В этой статье мы рассмотрим оборудование для производства опилок и производных от них (пеллет, гранул).

Среди этого разнообразия даже у бывалых спецов иногда буквально разбегаются глаза. В этой статье мы рассмотрим оборудование для производства опилок и производных от них (пеллет, гранул).

Ведь сырье для этого бизнеса в нашей стране достать не проблема, можно договориться с любым лесничеством о сборе и вывозе валежника и сухостоя. Таким образом, вы будете очищать лес и зарабатывать на этом деньги.

Проблема выбора

Перед приобретением промышленной установки у большинства покупателей возникают естественные вопросы: «Какой тип лучше выбрать?» «Купить новое оборудование или бывшее в употреблении?» «Дешевое или дорогое?» Рассмотрим вкратце три основных варианта.

1. Новая установка «под ключ».

2. Линия, бывшая в употреблении.

3. Купить по частям у разных производителей и самостоятельно скомплектовать на месте.

Каждый из этих вариантов имеет свои плюсы и минусы, однако прежде чем рассматривать их, следует ознакомиться с теоретической частью.

Из чего состоит оборудование для производства опилок

По сути, данная установка является элементарной дереводробилкой, в ее комплектацию входят:

1. Рубительная машина, предназначенная для измельчения древесины в технологическую щепу.

Рубительная машина, предназначенная для измельчения древесины в технологическую щепу.

3. Измельчитель щепы.

Как видите, такой станок для производства опилок элементарен.

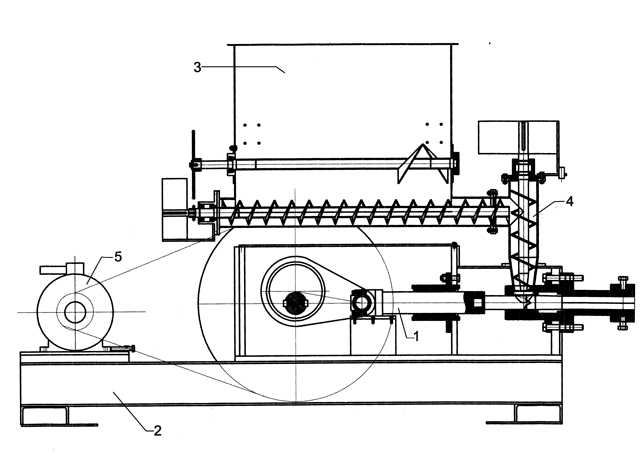

Линия-гранулятор

Станок для производства прессованных опилок немного сложнее, он состоит из:

1. Участка измельчения.

2. Приемного бункера для опилок с подвижным дном.

3. Сушильного барабана.

5. Циклона с вентилятором.

6. Приемного бункера сухого сырья.

7. Пресс-гранулятора (брикетировщика).

Оборудование для изготовления пеллет

Данная установка имеет несколько вариантов комплектации.

1. Линия для переработки древесины или ее кусковых отходов (включает в себя оборудование для производства опилок).

2. Линия, работающая на производственных отходах древесины (дополнительный станок для измельчения не нужен).

3. Линия пеллетирования для сырья с влажностью более 13% (дополнительно требуется сушильный комплекс).

4. Линия, работающая с материалом, влажность которого менее 13%.

Полный список комплектации такой установки: молотковая мельница, дисковая и барабанная дробилка, котел газовый (или на дровах), сушильный барабан, а также механизм для загрузки в него стружки, циклон, дымосос, ленточный или скребковый транспортер, подвижные полы, вентилятор, смеситель, бункер для сырья с транспортером, пресс-гранулятор, охладитель, сито, вентилятор для удаления пыли и отсева, бункер для готовых пеллет, весы, упаковочный станок.

Что нужно учитывать, приобретая оборудование для производства опилок и их производных? Рассмотрим плюсы и минусы трех вариантов.

Линия «под ключ»

К достоинствам такого варианта можно отнести:

- Минимальное количество затрачиваемых трудочасов на монтаж установки и высокое качество таких работ.

- Исключение покупки «кота в мешке» – качественное новое оборудование будет лучше и дольше функционировать без поломок.

- Кроме того, современная техника характеризуется более высоким ресурсом работы, она менее энергоемка, это снизит затраты на изготовление конечного продукта.

К недостаткам относятся:

- Высокая стоимость такого проекта.

- Отсутствие возможности самостоятельного обслуживания, что соответственно приведет к простоям оборудования даже при незначительных поломках. Происходит это, потому что установка находится на гарантийном и сервисном обслуживании. В результате, даже если порвется шланг, замена которого занимает около 20 минут, все равно необходимо вызывать специалистов фирмы, а это может затянуться на несколько дней.

Линия, бывшая в употреблении

Достоинством данного варианта является дешевизна. Если промониторить отечественный и импортный рынки подержанной техники, то вполне можно подобрать установку, бывшую в употреблении, в хорошем состоянии за низкую стоимость. Кроме того, можно найти вариант с гораздо большей производительностью, чем новая линия, за те же деньги.

Недостатками являются: покупка «кота в мешке», сложный монтаж с внесением собственных нововведений, не всегда полная комплектация оборудования, некомплект документации. Кроме того, исключается гарантийное и сервисное обслуживание, снижается вероятность использования оригинальных запчастей. Если установка очень старая, то запасные детали к ней уже не изготавливают.

Кроме того, исключается гарантийное и сервисное обслуживание, снижается вероятность использования оригинальных запчастей. Если установка очень старая, то запасные детали к ней уже не изготавливают.

При покупке ненового оборудования следует придерживаться следующих рекомендаций: проведите тщательный осмотр и прослушайте работу линии на отсутствие посторонних шумов, особое внимание необходимо уделять головной части (сушильный комплекс, дробилка, пресс). Кроме того, останавливайте свой выбор на работоспособных линиях более свежих годов.

Скомплектованная линия

Это довольно редкий вариант, но он также имеет право на существование. По сути, это наиболее дешевая схема, но при этом и самая сложная. Она больше подойдет для тех, кто имеет большой опыт работы в данном бизнесе. Зачастую при таком варианте покупки можно в придачу практически даром получить тот или иной узел.

Если вы решились установить скомплектованную линию, то наиболее важные узлы лучше приобретать новые, а второстепенного характера – бывшие в употреблении. В таком случае вам удастся сэкономить значительные средства, зато придется повозиться с монтажом оборудования.

В таком случае вам удастся сэкономить значительные средства, зато придется повозиться с монтажом оборудования.

Различные варианты реализации опилок

Подводя итоги, можно отметить, что данный бизнес будет весьма выгодным, если вы не станете зацикливаться только на одной сфере реализации своего продукта. Ведь он используется повсеместно – от удобрений и до строительства, а значит, спрос на него обязательно будет.

Например, вы можете начать производство опилок для копчения и топливных брикетов (сегодня такой продукт пользуется повышенным спросом, ведь брикеты горят в четыре раза дольше и жара дают больше, чем дрова). Для этого в качестве сырья лучше использовать фруктовые породы деревьев. Параллельно с этим начните производство опилок для животных, ведь подстилка необходима не только домашним питомцам, но и крупному скоту, для этого наладьте контакты с фермерами.

Для изготовления наполнителей кошачьего туалета вам потребуется использовать гранулятор. В качестве сырья, кроме опилок, понадобятся сорбционные компоненты: целлюлоза, мел, карбометилцеллюлозный клей, кроме того, для поглощения неприятного запаха следует добавлять цеолит.

Для производства подстилки в качестве сырья можно использовать любые породы деревьев, початки кукурузы и прочее. Обязательно займитесь изготовлением утеплителей на базе опилок, ведь строительная сфера в наши дни актуальна, как никогда. Если вы займете сразу несколько сфер, то прибыль вашему предприятию будет обеспечена.

В заключение

Дополнительным удобством такого бизнеса является тот факт, что линия не занимает много места и не требует большого количества квалифицированного персонала. Если вы проживаете в частном секторе, то можете даже организовать производство опилок в домашних условиях. Таким образом, вы сможете существенно сократить затратную часть своего дела, сэкономив на аренде производственных площадей и организации охраны.

производство прессованных опилок, оборудование, станки, пресс, что лучше дрова или брикеты

Содержание

- Изготовление топливных брикетов — особенности

- Чем хороши брикеты

- Сфера применения

- Брикетирование своими руками – за и против

- Заключение

Прессованные брикеты (евродрова) быстро набирают популярность среди владельцев загородных домов, дач, коттеджей. Новый экологически чистый вид топлива не требует, в отличие от обычных дров, колки, отличается длительностью горения. Он без едкого запаха, образования пыли, дыма и золы. Количество желающих приобрести топливные брикеты для отопления загородных домов, дач, коттеджей увеличивается с каждым годом. Чем объясняется такая популярность, действительно ли евродрова так хороши и экономичны? Давайте разбираться.

Новый экологически чистый вид топлива не требует, в отличие от обычных дров, колки, отличается длительностью горения. Он без едкого запаха, образования пыли, дыма и золы. Количество желающих приобрести топливные брикеты для отопления загородных домов, дач, коттеджей увеличивается с каждым годом. Чем объясняется такая популярность, действительно ли евродрова так хороши и экономичны? Давайте разбираться.

Изготовление топливных брикетов — особенности

Топливные брикеты — это горючий материал, полученный из древесины и других растительных компонентов. Применяется во многих видах топок, печей, котлов.

Для производства экодров используют древесную стружку, щепу, крошку. Сравнивая такой брикет с углем или натуральными дровами, можно говорить о более высоких показателях его горения. А вот углекислого газа, наоборот, выделяется в несколько раз меньше.

Брикеты сгорают практически полностью, не оставляя после себя отходов. Спектр их применения необычайно широк. Это отличная альтернатива для промышленных установок, работающих на биотопливе. С каждым годом продукт становится все популярней — эко-дрова горят с высокой теплоотдачей, минимальным искрением и низким процентом выделения токсичных дымовых отходов.

Это отличная альтернатива для промышленных установок, работающих на биотопливе. С каждым годом продукт становится все популярней — эко-дрова горят с высокой теплоотдачей, минимальным искрением и низким процентом выделения токсичных дымовых отходов.

Особенности продукции

Процесс брикетирования позволяет прессовать материал под высоким давлением, в результате чего создаются гранулы разных размеров, которые будут использоваться в качестве топлива. Обязательное условие процесса — нагревание, ведь благодаря ему выделяются различные смолистые вещества, что послужат связкой для будущего брикета. В итоге получается экологически чистое топливо. Из-за плотной текстуры выделяется в несколько раз больше тепла за счёт длительного процесса горения.

Благодаря длительному этапу горения (до 4 часов) закладывать брикеты в печку можно в несколько раз реже. В процессе выделяется минимум дыма, и риск появления иск сведён к нулю.

Брикеты, которые делаются данным агрегатом, намного практичнее другого вида топлива

Низкая себестоимость делает материал конкурентным и востребованным на рынке. Благодаря доступному сырью (отходы и опилки) создавать брикеты можно даже в домашних условиях, используя только нужные станки и элементы оборудования. Процесс создания топлива можно назвать неплохой идеей для начала собственного дела, риски потерь здесь минимальные, а вероятность получить хорошую прибыль — большая. К преимуществам производства можно отнести:

Благодаря доступному сырью (отходы и опилки) создавать брикеты можно даже в домашних условиях, используя только нужные станки и элементы оборудования. Процесс создания топлива можно назвать неплохой идеей для начала собственного дела, риски потерь здесь минимальные, а вероятность получить хорошую прибыль — большая. К преимуществам производства можно отнести:

- Дешевизна основы для создания материала (часто используются отходы и опилки).

- Небольшие вложения в раскручивание предприятия.

- Рентабельность. Даже на начальных этапах развития бизнеса можно говорить о прибыльности до 65%. Это неплохой показатель, учитывая минимальные вложения и доступность сырья.

- Быстрая окупаемость. Затраты на оборудование можно покрыть за несколько месяцев активного изготовления продукции для отопления.

По сути, это современный вариант бизнеса, но его актуальность никогда не уменьшится, ведь создание альтернативных видов топлива даёт возможность развивать другие сферы промышленности. Кроме того, в бытовом применении от брикетов также будет большая польза, ведь этот вид топлива значительно дешевле стандартной древесины.

Кроме того, в бытовом применении от брикетов также будет большая польза, ведь этот вид топлива значительно дешевле стандартной древесины.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Основные свойства материала

Брикеты изготавливаются из различных отходов деревообрабатывающих и сельскохозяйственных предприятий:

- из опилок, коры, веток;

- из соломы;

- из растительных отходов;

- из шелухи зерен;

- из камыша;

- из торфа;

- из отходов от переработки льна;

- из отсевов каменного угля;

- из виноградной лозы.

Благодаря своей универсальности этот вид топлива может использоваться в различных сферах: в котельных; для отопления жилых домов, бань, саун, теплиц и многих других объектов.

Внешне брикеты имеют сходство с обычными дровами, их диаметр составляет 10 см, а длина – около 25 см. Прочность этому материалу придает вещество лигнин, которое под воздействием давления и температуры начинает расплавляться и связывать его частицы.

Виды топливных брикетов

Брикеты делят на виды в зависимости от их формы. В основном на рынке можно встретить следующие типы:

- RUF. Это прямоугольники прессованные размером 15 х 9,5 х 6,5 см. Производят их из опилок натуральной древесины с добавлением специальных компонентов.

- Nestro. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, не имеющие отверстий. Материал для производства — прессованная древесная масса. Ее просушивают, помещают в загрузочною емкость, затем посредством шнека подают на прессование. По формам под давлением массу распределяют дозаторы.

- Pini kay. По форме это многогранники с числом граней от 4 до 6. В процессе производства их подвергают обработке высокими температурами и прессованию под высоким, до 1100 бар, давлением.

В результате, возрастает эффективность горения, влагостойкость, плотность.

В результате, возрастает эффективность горения, влагостойкость, плотность.

Химический состав и теплоотдача у всех этих видов прессованных опилок одинакова, отличаются они только плотностью. Этому топливу не свойственны искры, вылетающие в разные стороны. Большая плотность и незначительная гигроскопичность позволяют хранить это топливо в небольшой кладовке рядом с печкой.

Кроме опилок для производства брикетов применяют шелуху подсолнуха, гречки, бумагу, мелкие ветки, опавшие листья, солому. Оборудование для этого имеет довольно простую конструкцию, и изготовить его можно своими руками

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Сфера применения

Брикеты из опилок обладают довольно широкой функциональностью. Это топливо может применяться:

- для отопления жилого дома. Брикеты из древесного сырья из-за своей компактности годятся и для каминов, и для печей, и для твердотопливных котлов;

- при протапливании бань и саун, если основной дом у вас обогревается каким-либо другим образом.

Брикеты идеально соответствуют всем экологическим условиям;

Брикеты идеально соответствуют всем экологическим условиям; - на выездах на пикники. Они являются прекрасной альтернативой углю и дровам. Причем могут похвастаться замечательным свойством: при попадании на раскаленный брикет жира, последний не воспламеняется и не чадит.

Кстати, брикеты из опилок, пожалуй, следует рекомендовать и для приготовления пищи в условиях закрытых помещений: запах гари отсутствует, а блюдо обжаривается предельно равномерно.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Описание технологического процесса

Большой сложностью этот процесс не отличается и в общих чертах состоит из пяти этапов:

- Очистка сырья. Необходимо убрать грязь, лишние примеси.

- Измельчение. Размер опилок имеет значение — максимум 0,6 см.

- Прессовка.

- Высушивание.

- Складирование.

После первого подготовительного этапа массу смешивают с сухой, истертой в порошок глиной, пропорция 10 : 1. Далее, добавив немного воды, приступают к перемешиванию. Следует учесть, что густота смеси должна быть средней. От этого показателя зависит способность ее удерживать форму, длительность сушки и финишная плотность изделий.

Следующий шаг — отгрузка полученной смеси в бункер оборудования для брикетирования. Затем собственно прессование в формах. После всего останется только хорошо высушить готовые брикеты. К глине в смесь иногда добавляют картон, размоченный в воде. В этом случае горючесть топлива увеличивается.

После всего останется только хорошо высушить готовые брикеты. К глине в смесь иногда добавляют картон, размоченный в воде. В этом случае горючесть топлива увеличивается.

Алгоритм изготовления топливных брикетов

Своими руками брикетирование проводится не так, как на производстве. Начальный этап схож: ведется измельчение отходов древесного производства. Но затем идет не сушка, а, напротив, замачивание в воде. Или, по крайней мере, хорошее увлажнение, чтобы не пришлось потом сцеживать избыточную влагу.

Далее вводится связующее вещество. Здесь есть три варианта:

- Глина. Самый дешевый и общедоступный наполнитель. Пропорции с основным материалом 1:10. Прекрасно связывает исходные древесное сырье, однако после использования готовых брикетов получается значительное количество зольных отходов: глина практически не горит.

- Обойный клей. Лишен недостатков предыдущей добавки, вводится в меньшем количестве, но делает производство заметно более дорогим.

- Любая макулатура, включая картон, предварительно измельченная и размоченная.

Никаких отходов, практически никаких затрат, пропорции – как в случае с глиной. Недостатка два. Чем мельче фракция опилок, тем больше требуется бумажного наполнителя – это раз. Второе: сушить готовые брикеты придется значительно дольше.

Никаких отходов, практически никаких затрат, пропорции – как в случае с глиной. Недостатка два. Чем мельче фракция опилок, тем больше требуется бумажного наполнителя – это раз. Второе: сушить готовые брикеты придется значительно дольше.

Следующим шагом будет перемешивание – ручное или механизированное. Чтобы изготовить по-настоящему качественный брикет, требуется довести массу до максимально доступной однородности.

Далее сырье закладывается в форму для брикетирования, и в ход идет пресс. На выходе получаются брикеты заданной формы, которые отправляются на сушку. Раскладывать их следует достаточно свободно, чтобы было пространство для вентиляции. Для ускорения процесса высыхания рекомендуется периодически топливо переворачивать. А еще – перекладывать элементы бумагой либо сухой ветошью – эти материалы быстро вытягивают из брикетов избыточную влагу.

Сушить топливные брикеты следует до тех пор, пока их влажность не достигнет хотя бы показателей сырых дров, то есть – 25 %. На деле желательно добиться еще меньшей влажности – теплоотдача затем будет выше. Вы же не торопитесь, так что в жаркую погоду вполне можете позволить себе подержать топливные брикеты на солнышке на неделю дольше. Тем теплее будет в жилище зимой. Учтите, что торопиться вредно: котлы на твердом топливе, так же, как гидролизные, работают только на горючем, чья влажность не выше 30 %. Поторопитесь – будете оплачивать дорогостоящий ремонт или вовсе придется покупать новое отопительное оборудование.

На деле желательно добиться еще меньшей влажности – теплоотдача затем будет выше. Вы же не торопитесь, так что в жаркую погоду вполне можете позволить себе подержать топливные брикеты на солнышке на неделю дольше. Тем теплее будет в жилище зимой. Учтите, что торопиться вредно: котлы на твердом топливе, так же, как гидролизные, работают только на горючем, чья влажность не выше 30 %. Поторопитесь – будете оплачивать дорогостоящий ремонт или вовсе придется покупать новое отопительное оборудование.

Хорошо просушенное топливо убирается на хранение. Держать брикеты можно в не отапливаемом и достаточно сыром месте, если расфасовать их по полиэтиленовым мешкам, плотно затянуть горловину и герметизировать ее несколькими слоями скотча, проложенными внахлест.

Самодельные прессовальные установки

В домашних условиях можно изготовить оборудование в трех вариантах:

- с гидроприводом;

- с ручным приводом;

- с домкратами.

Ручное приспособление является самым простым. Его можно крепить к стене. Раму для него изготавливают из стальной трубы или уголка методом сварки.

Его можно крепить к стене. Раму для него изготавливают из стальной трубы или уголка методом сварки.

Полноценную технологическую линию по производству брикетов дома создать невозможно, т. к. это очень дорого и требует больших площадей. Дома мастера используют самодельные станки разной конструкции

Нельзя упустить и тот момент, что когда опилки крупные, их перед прессованием нужно измельчить. Для этого подойдет и простейший резак, но лучше этот процесс механизировать. Хорошо, если дома имеется станок для измельчения травы, он справится и с дроблением опилок.

Некоторые умельцы приспосабливают для этой цели устаревшие стиральные машины. Для этого активатор дополняют ножами.

Станок с ручным приводом

Пресс для производства брикетов из опилок в домашних условиях своими руками фиксируют на стене при помощи дюбелей. В нижней части конструкции крепят стационарную форму.

Геометрия ее может быть любой. Для управления механизмом нужен рычаг, поэтому на верхней перекладине монтируют шарнир, посредством которого крепят отрезок трубы либо длинную металлическую шпильку.

Форма, установленная неподвижно, будет служить матрицей, а пуансон присоединяют к рычагу. Важно правильно рассчитать длину трубы таким образом, чтобы пуансон свободно входил в матрицу.

Для свободного передвижения пуансона необходимо предусмотреть небольшой зазор. Для вывода влаги из формы-матрицы в ее дне просверливают отверстие

Второй вариант ручного пресса — напольный механизм. Конструкция его идентична настенному приспособлению, разница только в том, что сварную станину, к которой крепят основные детали, устанавливают на ровную горизонтальную поверхность.

Еще одна разновидность оборудования с ручным управлением — винтовой пресс. Он очень прост в использовании. Нижняя часть — перфорированная формовочная емкость, размещенная под станиной.

При закручивании винта, создают давление, необходимое для прессования. Производительность такого приспособления очень низкая. Много времени уходит на загрузку, закручивание винта, выемку готовых изделий. У рычажных моделей потенциал больше.

Усовершенствованный самодельный вариант

Ручное оборудование можно усовершенствовать, если дополнить его домкратом или прессом на гидравлике. Форму делают квадратной или круглой. Основание — сварное из швеллера. Стойки — уголок 100 х 100.

Круглые формы изготавливают из трубы с толстыми стенками. Матрицу перфорируют, чтобы уходила вода, выделяющаяся при сжатии. Для выемки готовых изделий дно делают съемным.

Можно для этой цели внутри матрицы установить пружину, прикрепив ее ко дну, но тогда оно должно быть приварено наглухо. К пружине крепят диск. При формировании изделия она сжимается, а когда шток делает обратный ход, выпрямляется и диском выталкивает готовый брикет из формы.

На такой установке сверхпрочные изделия получить невозможно, но брикет будет довольно плотным, удобной формы и вполне пригодным для использования

Шток делают из трубы диаметром около 3 см. На один ее конец крепят путем сварки пуансон, входящий в матрицу с небольшим зазором. Противоположный конец штока фиксируют к гидравлическому домкрату или прессу.

Противоположный конец штока фиксируют к гидравлическому домкрату или прессу.

Перед тем, как загрузить сырье, его нужно хорошо перемешать. Для этого нужна специальная емкость. Делают ее из листовой стали или приспосабливают барабан от старой стиральной машины и устанавливают на стойки. Можно сделать перемешивание и миксером или в бетономешалке.

Из барабана древесная масса поступает для прессования в формы по лотку, изготовленному из листовой стали. Сушить брикеты лучше всего в печи, но можно и на солнце. Главное, чтобы влажность была минимальной. Только сухой вид топлива отдаст такое количество тепловой энергии, которого хватит на обогрев помещений.

Что делать, если усилия пресса недостаточно?

В этом случае необходимо загружать в пресс не чистые опилки, а смесь отходов распиливания древесины с любым вяжущим, а пропорции подбирать индивидуально.

Наиболее подходящим типом вяжущего вещества является навоз или помет.

После смешивания и прессования брикета его нужно хорошо просушить.

Время сушки зависит от исходной влажности, температуры воздуха и других факторов, поэтому его придется подбирать индивидуально.

Однако такое топливо обладает невысокой теплотворной способностью и высокой зольностью, поэтому его нежелательно использовать в котлах и печах с автоматической подачей.

Полезные рекомендации

Хоть с помощью самодельного пресса вряд ли удастся изготовить брикет с высокой плотностью, для обогрева помещений в холодное время года его вполне хватит. Основную задачу установка решает на ура — рассыпчатое рыхлое сырье становится цельным кирпичом или цилиндрообразной массой, которую затем помещают в твердотопливный котел.

Чтобы создание гидравлического пресса для производства топливных брикетов оправдало себя, нужно учесть массу факторов. В первую очередь важно убедиться, что исходное сырье будет доступным и дешевым. Также следует оценить средневзвешенный объем получаемого материала, вид используемых отходов и собственную потребность в твердом топливе. Если отопление брикетом позволит существенно сэкономить финансы, то изготовление пресса — хорошее решение с долгосрочной перспективой.

Если отопление брикетом позволит существенно сэкономить финансы, то изготовление пресса — хорошее решение с долгосрочной перспективой.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

Источники

- https://www.o-kamen.com/article/toplivnye-brikety-chto-eto/

- https://realybiz.ru/biznes-v-malenkom-gorode/proizvodstvo-toplivnyx-briketov.html

- https://kaminguru.com/kotel/stanok-dlja-proizvodstva-toplivnyh-briketov.html

- https://DrevoGid.

com/instrumenty/stanki/dlya-toplivnyh-briketov.html

com/instrumenty/stanki/dlya-toplivnyh-briketov.html - https://to-biz.ru/izgotovlenie-evrodrov-toplivnyx-briketov/

- https://sovet-ingenera.com/otoplenie/o-drugoe/brikety-iz-opilok.html

- https://viascio.ru/raznoe/kak-izgotovit-toplivnye-brikety

- https://rcycle.net/drevesina/opilki/proizvodstvo-toplivnyh-briketov-iz-opilok-svoimi-rukami-instruktsiya-i-rekomendatsii

- https://kaminguru.com/kotel/press-dlja-toplivnyh-briketov.html

- https://remont-system.ru/pechi-i-kaminy/brikety-iz-opilok-svoimi-rukami

- https://otivent.com/kak-sdelat-brikety-iz-opilok

[свернуть]

4 способа сделать пресс для изготовления топливных брикетов

Чтобы сэкономить немного на дровах, можно использовать топливные брикеты. Сделать их можно из опилок или картона. Для изготовления топливных брикетов нужен пресс. При наличии сварки, болгарки и дрели сделать его своими руками не составит никаких проблем.

Содержимое

- 1 Самодельный пресс для изготовления топливных брикетов

- 1.

1 Изготавливаем короб

1 Изготавливаем короб - 1.2 Изготавливаем толкатель

- 1.3 Изготавливаем другие элементы

- 1.4 Видео

- 1.

- 2 Пресс для изготовления дров из опилок (евродров, брикетов)

- 2.1 Процесс изготовления самодельного пресса

- 2.2 Видео

- 3 Как сделать топливные брикеты для дровяной печи

- 3.1 Изготовление формовочной смеси

- 3.2 Формование топливных брикетов

- 3.3 Видео

- 4 Самодельный станок для производства топливных брикетов

- 4.1 Основные этапы работ

- 4.2 Видео

Самодельный пресс для изготовления топливных брикетов

Конструкция приспособления состоит из прямоугольного короба, в котором будет спрессовываться сырье для топливных брикетов, ручки с толкателем и основания.

Читайте также: Как сделать бетономешалку: 5 идей, которые заслуживают вниманияИзготавливаем коробРекомендуем также прочитать статью: как сделать станок для изготовления металлических хомутов.

Для этого нам потребуется металлическая профильная труба размером — 140х100 мм. Отрезаем кусок длиной 20 см.

В коробе необходимо просверлить отверстия для слива воды. Или же можно просто сделать болгаркой вертикальные прорези.

Читайте также: Как сделать ленточно-шлифовальный станок для металлообработкиЕсли нет профильной трубы такого размера, то можно сварить короб из листового металла. К коробу приваривается основание.

Изготавливаем толкательДля этого потребуется листовой металл толщиной 8 мм. Вырезаем из него пластину — она должна быть чуть меньше внутреннего размера профтрубы.

Читайте также: Как сделать переносной зажим для болгаркиПо центру пластины привариваем два «ушка» с отверстиями, между которыми будет крепиться шток (автор сделал его из металлической полосы).

Изготавливаем другие элементыК основанию приваривается стойка. К верхней части стойки крепится рычаг, который будет приводить в движение шток с толкателем. К рычагу привариваем ручку.

К верхней части стойки крепится рычаг, который будет приводить в движение шток с толкателем. К рычагу привариваем ручку.

Между стойкой и коробом дополнительно нужно приварить перемычку — для жесткости конструкции.

Читайте также: Как сделать станок-труборез для вырезания седловиныК нижней части короба автор крепит крышку, чтобы можно было извлечь спрессованный брикет. Либо же можно сделать задвижку, но для нее необходимо приварить направляющие. В крышке также надо просверлить отверстия для слива воды.

Собранная конструкция крепится к металлической стойке с основанием, которая вбита в землю или забетонирована.

Сырье для изготовления топливных брикетов сделать очень просто — для этого измельчаем картон на кусочки, и заливаем водой. Полученную кашицу загружаем в короб, и прессуем. Вместо картона можно использовать опилки.

Вот так выглядит спрессованный брикет — ему нужно дать высохнуть, а потом можно смело отправлять в топку.

Видео

Подробно о том, как сделать ручной пресс для изготовления топливных брикетов, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Unique tool for your Workshop !!!Пресс для изготовления дров из опилок (евродров, брикетов)

Самодельный пресс для изготовления брикетов и евродров пригодится тем, у кого всегда имеется большое количество древесных опилок, которые требуют полезного применения. Для изготовления этого пресса потребуется кусок стальной трубы (диаметр примерно 100 мм) и прочие металлические детали.

Первым делом отрезаем болгаркой кусок трубы (примерно 30 см), делаем в нем прорези для стока жидкости.

Далее из куска листового металла толщиной 3-4 мм вырезаем круглую «давилку» (чтобы она была по диаметру трубы) и квадратную заглушку. К диску привариваем стойку из профиля под прямым углом.

К нижней части трубы присоединяем отрезок профиля, на котором будет держаться дверная петля, соединяющая трубу с заглушкой. Петлю можно приварить или посадить на саморезы.

Петлю можно приварить или посадить на саморезы.

Процесс изготовления самодельного пресса

Из стального прута подходящего диаметра (в данном случае используется кусок старой скобы) делаем «закрывашку», изогнув ее соответствующим образом. Затем надеваем на скобу шайбу и гайку, чтобы она могла крутиться, но не болталась.

Прихватим сваркой гайку. Кладем на трубу другую гайку и привариваем к первой. Для красоты можно добавить на край закрывашки шарик от подшипника. Теперь нужно нарезать несколько кусков уголка и просверлить в них крепежные отверстия.

К трубе привариваем два уголка горизонтально, к ним один – вертикально. Вертикальный уголок соединяем с профилем болтом, небольшой пластиной и подставкой под нее. Потом этот отрезок профиля прикручиваем болтами к давящей детали, наварив на нее «ушки» с отверстиями.

Самодельный пресс для изготовления дров и топливных брикетов готов, теперь его можно посадить на съемные крепления, например, к подходящему столбу или стене. Полезная самоделка изготавливается быстро и прослужит долго!

Полезная самоделка изготавливается быстро и прослужит долго!

Видео

пресс для топливных брикетов Homemade briquette pressКак сделать топливные брикеты для дровяной печи

В этой статье рассказываем, как из ненужных отходов сделать своими руками топливные брикеты для печки, которая работает на дровах.

Самодельные топливные брикеты являются бюджетной альтернативой дорогим дровам и углю. Для их изготовления потребуются древесные опилки и картон с бумагой. Своим личным опытом поделился автор YouTube канала Balkan DIY.

Изготовление формовочной смеси

Первым делом надо приготовить формовочную смесь, из которой затем будут изготавливаться топливные брикеты.

Бумагу с картоном предварительно замачиваем в воде. Отжимаем воду, и перекладываем макулатуру в пластиковую бочку. Туда же добавляем влажные древесные опилки.

С помощью строительного миксера перемешиваем смесь до однородного состояния.

Формование топливных брикетов

Далее нам потребуется ручной пресс для формовки брикетов. Его можно изготовить своими руками. Для этого автор использует:

Его можно изготовить своими руками. Для этого автор использует:

- деревянные бруски;

- кусок пластиковой канализационной трубы;

- мебельные направляющие;

- автомобильный домкрат.

В пластиковой трубе необходимо просверлить отверстия для слива воды. С одной из сторон устанавливаем заглушку.

Пластиковая труба устанавливается на основание конструкции.

Внутрь нее будет входить толкатель, который упирается в торец подвижной площадки. Сама площадка приводится в движение с помощью домкрата.

Заполняем трубу подготовленной формовочной смесью, и на ручном прессе формируем цилиндрические топливные брикеты. Подробный процесс их изготовления можно посмотреть в авторском видеоролике.

Видео

Super Ideja / Kako napraviti presu za ručno pravljenje BriketaСамодельный станок для производства топливных брикетов

При помощи простого самодельного станка для производства топливных брикетов можно изготавливать «кирпичики» из бумаги и картона.

Таким образом, скопившуюся в углу макулатуру можно использовать для отопления частного дома, гаража или дачи.

Для изготовления матрицы, чтобы сделать пресс, потребуется профильная труба прямоугольного сечения 100х60 мм.

Толщина стенки желательно не менее 3 мм. Длина профиля должна быть 12 см. При необходимости можно сделать больше.

После того, как вырезали заготовку, выполняем разметку с помощью линейки или штангенциркуля, и сверлим сквозные отверстия сверлом диаметром 6–8 мм. Потом отрезаем небольшой кусок строительного уголка длиной порядка десяти сантиметров. Он будет использоваться для прессования.

Основные этапы работ

Матрицу из профиля, а также другие конструктивные элементы самодельного станка для изготовления бумажных брикетов нужно надежно закрепить. Для этого потребуется изготовить что-то наподобие рамы со станиной.

В качестве основных материалов подойдет квадратная профтруба 40х40 мм со стальной пластиной толщиной 5–6 мм и размерами 15х7 см.

На следующем этапе работ свариваем матрицу с соединительным элементом из профиля 40х25 мм.

После этого к получившейся детали привариваем саму стойку из профтрубы 40х40 мм. Затем из втулки от реактивной тяги нужно еще будет сделать шарнирную систему.

В результате получился простое приспособление для прессования картона и бумаги.

Видео

Пошаговый процесс изготовления самодельного станка для производства топливных брикетов смотрите в видеоролике на сайте.

Гениальная Самоделка для Отопления Дома!

Андрей Васильев

Задать вопрос

Использование опилок — 10 вещей, которые вы должны попробовать

Сделайте мульчу своими руками

1/11

Зачем тратить с трудом заработанные деньги на дорогие мешки с щепой, если можно добиться того же результата с кучей опилок? Разбрасывание опилок вокруг основания ваших садовых растений может предотвратить рост сорняков, помочь сохранить влагу и сохранить прохладу корней — все преимущества мульчи без высокой цены! Просто не забудьте добавить азотный компонент в свой сад, чтобы предотвратить дефицит азота в почве.

Связанный: 19 садовых лайфхаков «Нулевой доллар»

istockphoto.com

Взломайте товары для домашних животных

2/11

Опилки впитывают влагу и поглощают запахи, что делает их идеальной заменой коммерческим наполнителям для кошачьих туалетов. Домовладельцы также могут увеличить набивку внутри кровати для домашних животных, добавив опилки в волокнистый наполнитель. Кроме того, маленькие карманные питомцы, такие как песчанки и морские свинки, будут получать удовольствие от ежедневного слоя свежих, чистых опилок, расстеленных на полу их клетки в качестве подстилки.

Связанный: 10 домашних лайфхаков, которые должен знать каждый владелец домашнего животного

istockphoto.com

Разлитая влажная вода

3/11

Опилки хорошо впитывают влагу, благодаря чему отлично впитывают масло, жир и разливы бензина в гараже или на подъездной дорожке. Просто посыпьте опилками пятно, подождите, пока оно впитает жидкость, а затем сметите его. Повторяйте по мере необходимости, пока беспорядок не исчезнет.

Повторяйте по мере необходимости, пока беспорядок не исчезнет.

Связано с: 11 вещей, которые никогда не следует хранить в гараже

istockphoto.com

Реклама

Выращивайте свои собственные грибы

4/11

Грибы естественным образом растут на поваленных бревнах и упавших деревьях, поэтому вполне логично, что эти лесолюбивые грибы также будут процветать на подстилке из опилок. Чтобы сделать грибную грядку своими руками, смешайте опилки с органическим компостом и держите смесь во влажном состоянии.

Связано с этим: 7 вещей, о которых ваш газон может вам рассказать

istockphoto.com

Получите лучшее сцепление с дорогой

5/11

Рассеянные в вашем саду или на лесном участке опилки могут создать естественную тропинку, а также уменьшить эрозию почвы и предотвратить рост сорняков. Более того, домовладельцы могут использовать опилки для увеличения сцепления на заснеженных тротуарах зимой.

Связанный: 7 экономичных конструкций для пешеходной дорожки своими руками

istockphoto.com

Утилизация краски

6/11

Большинство муниципалитетов не разрешают выбрасывать остатки краски вместе с мусором, и вы никогда не должны выливать токсичный материал в канализацию. Вместо того, чтобы возить неиспользованную краску или морилку на местный объект по утилизации опасных отходов, вы можете ссыпать опилки в бак и оставить его без крышки, пока краска не затвердеет и не затвердеет. После этого вы можете смело выбрасывать банку с краской в мусорное ведро, не беспокоясь о загрязнении.

Связанный: 11 безумно простых 60-минутных рисунков своими руками

istockphoto.com

Реклама

Изготовление разжигателей огня своими руками

7/11

Чтобы подготовиться к летнему костру, состряпайте самодельные разжигатели огня из опилок. Просто растопите остатки воска в кастрюле с антипригарным покрытием на медленном огне, добавьте достаточное количество опилок, чтобы воск загустел, и вылейте раствор в пустую бумажную коробку для яиц. Тщательно охладите, затем отделите восковые «брикеты» и используйте несколько, чтобы разжечь следующий костер!

Тщательно охладите, затем отделите восковые «брикеты» и используйте несколько, чтобы разжечь следующий костер!

Связанный: 10 гениальных способов сделать свой задний двор взрывным

istockphoto.com

Заполните промежутки в дереве

8/11

Воспользуйтесь советом профессиональных специалистов по отделке полов и используйте опилки для заполнения отверстий, трещин и выбоин в древесине. Сделайте несколько опилок из древесины, которую вы хотите залатать, затем измельчите их до состояния, похожего на муку. Смешайте порошок опилок с столярным клеем, чтобы получилась замазка, и используйте ее, чтобы заполнить поврежденные участки. Цвет наполнителя, сделанного своими руками, будет точно соответствовать дереву.

Связанный: 21 умная мелочь, которую можно сделать с ломом древесины

istockphoto.com

Будьте хитрее

9/11

Опилки открывают целый мир возможностей для мастеров и любителей. Смешайте опилки с белой краской и клеем, чтобы создать искусственный снег для праздничного украшения, или смешайте их с зеленой краской и клеем, чтобы имитировать траву. Кроме того, вы можете использовать опилки в качестве наполнителя для игольниц, изготовленных на заказ.

Смешайте опилки с белой краской и клеем, чтобы создать искусственный снег для праздничного украшения, или смешайте их с зеленой краской и клеем, чтобы имитировать траву. Кроме того, вы можете использовать опилки в качестве наполнителя для игольниц, изготовленных на заказ.

Связанный: Лучшие проекты Боба Вила для начинающих своими руками

istockphoto.com

Реклама

Обогрейте свой дом

11.10.

Некоторые домовладельцы используют дровяные печи, печи на пеллетах и камины. в качестве дополнительных источников тепла. Оставшиеся опилки могут помочь поддерживать огонь в домашнем очаге, но имейте в виду, что опилки быстро сгорают, поэтому для костра требуется их куча.

Связанный: 6 забытых способов согреться в прохладной комнате

istockphoto.com

Сохранить опилки

11/11

Вам больше никогда не захочется выбрасывать опилки в мусорное ведро.

bobbila. com

com

Не пропустите!

Если у вас есть деньги, чтобы нанять разнорабочего для каждой домашней беды, вперед. Но если вы хотите сохранить свои деньги и проявить некоторую самодостаточность, проверьте эти умные продукты, которые решают миллион и одну маленькую проблему по дому. Иди сейчас!

Как сделать и использовать наполнитель для дерева своими руками

По

Ли Валлендер

Ли Валлендер

Ли имеет более чем двадцатилетний практический опыт реконструкции, ремонта и улучшения домов, а также более 13 лет дает советы по благоустройству дома.

Узнайте больше о The Spruce’s Редакционный процесс

Обновлено 21.08.22

Рассмотрено

Дин Бирмайер

Рассмотрено Дин Бирмайер

Дин Бирмайер — опытный подрядчик с почти 30-летним опытом работы во всех видах ремонта, технического обслуживания и реконструкции домов. Он является сертифицированным ведущим плотником, а также имеет сертификат Агентства по охране окружающей среды. Дин является членом Наблюдательного совета по благоустройству дома The Spruce.

Он является сертифицированным ведущим плотником, а также имеет сертификат Агентства по охране окружающей среды. Дин является членом Наблюдательного совета по благоустройству дома The Spruce.

Узнайте больше о The Spruce’s Наблюдательный совет

Факт проверен

Джессика Врубель

Факт проверен Джессика Врубель

Джессика Врубель имеет богатый опыт работы писателем и редактором, работала в различных изданиях, газетах и публичных библиотеках, помогая со справками, исследованиями и специальными проектами. В дополнение к своему опыту журналистики, она более 15 лет занимается просветительской деятельностью на темы здоровья и хорошего самочувствия как в классе, так и за его пределами.

Узнайте больше о The Spruce’s Редакционный процесс

Ель / Мэг Макдональд

Обзор проекта

Имея множество недорогих коммерческих наполнителей для дерева и шпаклевок для дерева, вы можете задаться вопросом, почему вы хотите сделать свой собственный наполнитель для дерева своими руками. С готовыми наполнителями для дерева легко работать, а некоторые из них окрашены, чтобы имитировать цвета различных пород дерева. Тем не менее, многие опытные столяры изготавливают наполнители для древесины своими руками.

С готовыми наполнителями для дерева легко работать, а некоторые из них окрашены, чтобы имитировать цвета различных пород дерева. Тем не менее, многие опытные столяры изготавливают наполнители для древесины своими руками.

Самостоятельно сделать наполнитель для дерева удобно, недорого, и, что самое главное, наполнитель близко подходит к предмету, который вы ремонтируете.

Наполнитель для дерева, сделанный своими руками, часто называют шпатлевкой для краснодеревщика, поскольку столяры и плотники часто создают свой собственный наполнитель, который точно соответствует конкретному проекту деревообработки. Это близкое соответствие достигается за счет использования самой древесины путем смешивания опилок из той же древесины со связующим, обычно столярным клеем.

Удобство — еще одна причина, по которой вы можете сделать свой собственный наполнитель для дерева. Если у вас закончился коммерческий наполнитель для дерева во время работы над проектом, вы можете приготовить небольшую партию самостоятельно за считанные минуты.

Наполнитель для дерева, сделанный своими руками, будет точно соответствовать дереву вашего проекта, но он не будет точно таким же, поскольку клей будет отличаться от цвета дерева. Вы можете точно подобрать цвет, нанеся воск на шпаклевку.

Шпаклевка для дерева, сделанная своими руками, хорошо подходит для заполнения небольших отверстий и трещин, но недостаточно сильна, чтобы закрыть большие отверстия, трещины и выемки. Как и в случае с любым другим наполнителем для дерева, ваш наполнитель для дерева, сделанный своими руками, не сможет соответствовать текстуре древесины. Большинство столярных клеев имеют слегка коричневый оттенок, но если вы найдете белый столярный клей, он обеспечит лучшее соответствие цвета.

Оборудование/инструменты

- Электрическая шлифовальная машина, напильник или рашпиль

- Шпатель

- Мелкозернистая наждачная бумага

- Прихватка ткань

Материалы

- Лом древесины

- Рукодельная палочка

- картон

- Клей для дерева

- Восковые маркеры для подкраски дерева

Ель / Мег Макдональд

Сделать немного опилок