- Оборудование для производства топливных брикетов

- Линия брикетирования Pini-Kay 500 кг/ч

- Профессиональная машина для производства брикетов из древесного угля из агроотходов для брикетов из древесного угля для барбекю

- Машина для производства брикетов из опилок | Машина для производства древесных брикетов

- Сырье для машины для производства брикетов из опилок

- Конструкция машины для производства древесных брикетов

- Компоненты машины для производства брикетов из опилок

- Принцип действия экструдера для производства брикетов из биомассы

- Характеристики конечных продуктов машины для производства брикетов из опилок

- Complete biomass линия по производству брикетов

- Загрузка и доставка машины для производства брикетов из биомассы

- Заводская упаковка машины для производства брикетов из опилок

- Можно ли использовать кору и листья для изготовления брикетов из древесного угля?

- Видео о машине для производства брикетов из опилок

- Успешные примеры использования машины для производства брикетов из биомассы

Оборудование для производства топливных брикетов

Описание линии

Данная линия производства топливных брикетов перерабатывает дерево, опилки, ветки, солому, стебли, кукурузные кочаны, ореховую скорлупу и другие подобные сельскохозяйственные отходы в топливные брикеты.

Данные древесные брикеты используются в качестве качественного чистого топлива. Топливо получается бездымным, незагрязненным, без запаха. Время горения данных угольных брикетов — в три раза дольше обычного угля. Содержание углерода: около 85%, калорийность: 7000-9000 ккал (сильно зависит от изначального сырья).

Данное топливо применяется в металлургической, химическом, пищевой промышленностях, а также в быту.

Есть три основных комплектации оборудования производства брикетов из опилок:

MT700 — 700 тонн в год (полуавтоматическая)

MT1500 — 1500 тонн в год (автоматическая)

MT3000 — 3000 тонн в год (автоматическая)

Состав линии

Мини завод по производству топливынх брикетов состоит из 3 основных агрегатов — дробилка сырья, сушилка, брекитеровщик. Если идет производство угольных брикетов, то требуется печь карбонизации.

Технология производства:

Если идет производство угольных брикетов, то требуется печь карбонизации.

Технология производства:

1. Сырьё дробится до необходимого размера на дробилке.

2. Размельчённое сырьё сушится в сушилке, в зависимости от влажности. Некоторые виды сырья можно не сушить (сухая солома).

3. Сухое измельчённое сырьё экструзируется брикетировщиками, принимает конечную форму.

4. Брикеты карбонизируются в печке, выход готовой продукции.

Сушилка самостоятельно разгружает сырьё, её производительность равна четырём брекетировщикам. Брекитировщики автоматически регулируют температуру, могут изменить плотность брикетов.

Полуавтоматическая линия производительностью 700 тонн в год

| Оборудование | Кол-во | Мощность |

| Измельчитель сырья | 1 | 30 кВт |

| Сушилка измельчённого сырья | 1 | 5. 5 кВт 5 кВт |

| Формующий брикетировщик | 3 | 11 кВт |

| Печь карбонизации | 3 | 1.5 кВт |

Требуется работников: 2-5, в зависимости от автоматизации.

Данное оборудование изготовления топливных брикетов является полуавтоматическим. Для большей автоматизации необходимо приобретение вибрационное сито для измельчённого материала, ленточный конвейер, шнековый конвейер и шнековый распределитель.

Автоматическая линия производительностью 1500 или 3000 тонн в год

Печь карбонизации — возможно как приобретение железных печей, так и строительство печи на месте. Для помощи в строительстве печи и наладки линии завод посылает своих инженеров.

Автоматическая линия

Схема расположения автоматической линии топливных брикетов

Состав линии:

| Оборудование | К-во |

| Ременный транспортёр | 1 |

| Вибросито | 1 |

| Автоматический питатель | 2 |

| Печь для сушилки | чертёж |

| Печь воздухопотоковая | 2 |

| Вентиляторы (для печи) | 2 |

| Трубопровод для печи | 2 |

| Циклонный сепаратор | 2 |

| Установка пожаротушения | 1 |

| Бак хранения и транспортировки сырья | 1 |

| Транспортная труба | 2 |

| Винтовой брикетировщик | 10 |

| Сетковый транспортёр | 2 |

| Установка вывода дыма | 1 |

| Печь карбонизации | чертёж |

Печь карбонизации для угольных брикетов

Технологический процесс автоматического производства топливных брикетов

Измельчитель сырья

Измельчитель сырья используется для дробления изначального материала до необходимого размера с целью последующей обработки.

Сушилка

Данная сушилка используется для высушивания измельчённого материала с целью последующего брекитерования.

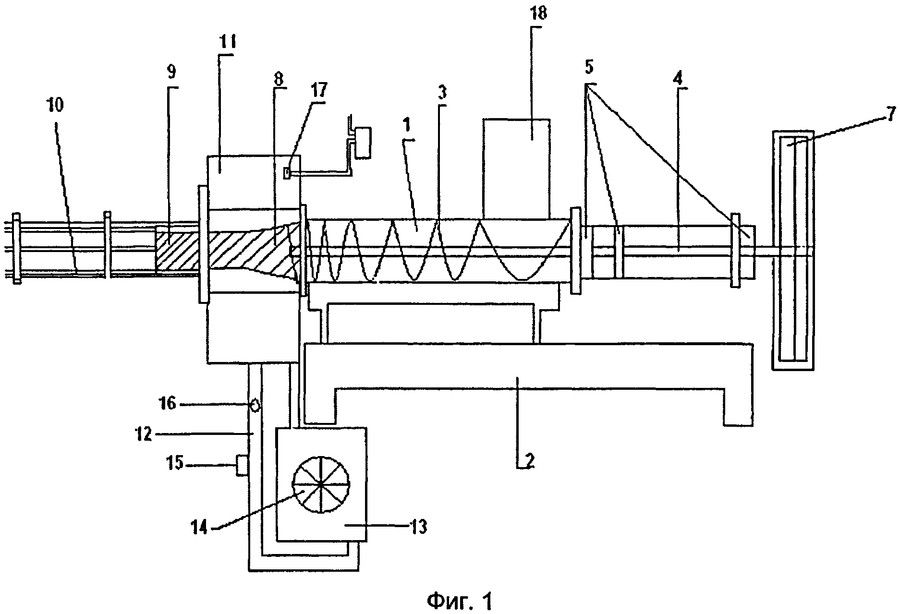

Принцип действия: Сушилка имеет змеевидную форму. Перед сушилкой расположено подающее устройство — камера с шнековым податчиком. В змеевидной трубе материал под действием горячего воздуха высушивается и перемещается. В конце сушилки расположен циклонный сепаратор, который разделяет материал по размеру.

Состав: сушилка состоит из нагревателя воздуха, подающего механизма, змеевидной трубы, циклонного сепаратора и вентилятора.

| Модель | SJ-1 | SJ-2 | SJ-3 |

| Мощность (кВт) | 3 | 5.5 | 11 |

| Камер (шт) | 2-3 | 2-3 | 2-3 |

| Производительность (т/час) с 45% влажных опилок до 15% |

0. 3-0.4 3-0.4 |

0.6-0.8 | 1-1.2 |

| Способ нагрева | Уголь или органика | Уголь или органика | Уголь или органика |

| Занимаемая площадь | 50 м | 50 м | 50-60 м |

| Вес (тонн) | 1.2 | 1.8 | 2.5 |

Брикетировщик

Брикетировщик служит для выдавливания (экструзирования) брикетов из сухого органического материала. Полученный брикет необходимо карбонизировать в печи коксования.

Шнек и форма брикетировщика

| Производительность | >100 кг/час | >140 кг/час |

| Мощность двигателя | 11 кВт | 11 кВт |

| Мощность нагрева | 4. 5 кВт 5 кВт |

|

| Размер брикетов | Φ50 X 15 мм | Φ55 X 15 мм |

Печь карбонизации

Данная печь карбонизации используется для коксования топливных брикетов после их формования.

Готовые угольные брикеты после коксования

Видео

Видео работы оборудования для брикетов на разных заводах

Оборудование для древесных брикетов

© Компания «Чэнян» г. Циндао.

Если Вас заинтересовало оборудование или есть вопросы по его приобретению, свяжитесь с нами через контакты.

Линия брикетирования Pini-Kay 500 кг/ч

Линия предназначена для производства топливных брикетов из древесных отходов различной фракции и влажности. Основное сырье — опилки, стружка и мелкая щепа фракцией до 40 мм. Форма брикетов восьмигранная.

Технологически правильный процесс производства включает в себя несколько этапов, на каждом из которых используется определенный набор станков:

1 ЭТАП: «Просушка»

2 ЭТАП: «Доизмельчение»

3 ЭТАП: «Брикетирование»

4 ЭТАП: «Охлаждение и торцевание»

СОСТАВ ЛИНИИ:

1. Шнековый транспортер ТШ-320 для подачи сырья со склада в сушильный агрегат.

Шнековый транспортер ТШ-320 для подачи сырья со склада в сушильный агрегат.

2. Сушильный аэродинамический агрегат СА-400 для просушки сырья с влажностью 60 % до влажности 8-15%, необходимой для качественного склеивания в брикет.

3. Молотковый измельчитель (дробилка) ДМ-18.5 для измельчения сырья и получения фракции до 5 мм.

4. Бункер-ворошитель БВ-5 для накопления запаса опилок перед брикетированием.

5. Брикетный пресс ПБД-500 производительностью до 500 кг/ч.

6. Площадка выгрузки брикета с системой охлаждения.

7. Автоматическая торцовочная установка АТУ-1 для торцевания брикета в заданный размер.

8. Система аспирации для удаления пыли и дыма.

9. Щит управления линией

ОПИСАНИЕ ПРОЦЕССА:

Процесс брикетирования начинается с подготовки сырья. Опилки, стружка, щепа (фракция не более 40 мм) должны обладать влажностью 8-14 % для того, чтобы из них получились брикеты. Склеивание опилок в брикет происходит за счет расплавления лигнина – природного полимера, входящего в состав растительной биомассы. При большей влажности расплавление лигнина будет не полным и брикеты будут рассыпаться.

При большей влажности расплавление лигнина будет не полным и брикеты будут рассыпаться.

Для сушки сырья в составе линии предусмотрен аэродинамический сушильный агрегат СА-400, состоящий из котла, аэродинамической сушилки, вентилятора и циклона-осадителя. Сырье из зоны складирования подается сушилку при помощи шнека ТШ-320. Тепло для сушки сырья обеспечивается котлом, топливом для которого служат кусковые отходы деревообработки. Принцип работы аэродинамической сушильной камеры основан на прохождении через нее сырья с потоком горячего (до 400 *С) воздуха, постоянно перемешиваясь, меняя направление и скорость движения. Тем самым обеспечивается высушивание сырья. Поток воздуха создается вентилятором, установленным в конце аэродинамической трубы. Циклон-осадитель осуществляет отделение просушенных опилок от потока влажного воздуха.

Вторым этапом является дробление сырья до необходимой для брикетирования фракции (5х5 мм). Просушенное сырье из циклона-осадителя по гибкому шлангу подается в молотковый измельчитель (дробилку) ДМ-18,5. В камере дробилки вращающиеся молотки измельчают сырье. При достижении нужной фракции опилки проходят через сепаратор и под действием центробежной силы выгружаются в бункер БВ-4. Для предотвращения слеживания опилок в бункере предусмотрены вращающиеся лопасти (ворошитель).

В камере дробилки вращающиеся молотки измельчают сырье. При достижении нужной фракции опилки проходят через сепаратор и под действием центробежной силы выгружаются в бункер БВ-4. Для предотвращения слеживания опилок в бункере предусмотрены вращающиеся лопасти (ворошитель).

На третьем этапе опилки из бункера выгружаются в брикетирующий пресс ПБД-2, где под действием давления и температуры (до 3000С) формируются в брикет бесконечной длины. Необходимая температура достигается за счет нагревательного элемента в составе пресса. В процессе брикетирования высокая температура вызывает расплавление лигнина, входящего в состав древесины, который склеивает массу опилок в брикет. Дополнительных склеивающих веществ в процессе брикетирования не требуется.

Последний этап – охлаждение горячего брикета и его распиловка в заданный размер. Для этого в составе линии применяется площадка выгрузки брикета и автоматическая торцовочная установка АТУ-1. Принцип их действия следующий: брикет бесконечной длины при выходе из пресса проходит по направляющим под системой вентиляторов, которая осуществляет интенсивный обдув брикетированной массы, чем обеспечивается ее остывание. Система аспирации осуществляет удаление задымленного воздуха и сбор пыли. Далее брикет проходит через торцовочный узел, который в автоматическом режиме отпиливает брикет заданной длины, при этом пильный узел совмещает два движения: поперечное движение для распиловки и продольное перемещение вместе с брикетом, чтобы обеспечить перпендикулярный рез.

Система аспирации осуществляет удаление задымленного воздуха и сбор пыли. Далее брикет проходит через торцовочный узел, который в автоматическом режиме отпиливает брикет заданной длины, при этом пильный узел совмещает два движения: поперечное движение для распиловки и продольное перемещение вместе с брикетом, чтобы обеспечить перпендикулярный рез.

Управление оборудованием линии осуществляется с общего щита управления, на который выводится информация о режимах работы оборудования и имеется возможность контроля и регулировки показателей.

ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ СО СТОРОНЫ ЗАКАЗЧИКА:

— подготовить помещение достаточной площади и высоты, согласно габаритам линии, с учетом необходимых зон для обслуживания и управления;

— осуществить разводку электрических кабелей от места расположения щита управле-ния к местам установки оборудования, входящего в состав линии;

— обеспечить загрузку сырья (опилки, стружка, щепа) из зоны складирования в шнек;

— обеспечить выпуск влажного воздуха из циклона-осадителя на улицу;

— обеспечить выпуск задымленного воздуха от системы аспирации.

ШЕФМОНТАЖ И ПУСКОНАЛАДКА ОБОРУДОВАНИЯ:

Для проведения шефмонтажа и пусконаладочных работ на площадку заказчика направляется два специалиста. Ориентировочный срок проведения данных работ 3-5 дней. Под руководством этих специалистов силами заказчика выполняется расстановка оборудования согласно схеме, увязка его в единый технологический процесс, подключение оборудования к сети электропитания, пробный запуск оборудования, отладка режимов работы и получение пробной партии продукции.

Для проведения шеф-монтажных и пусконаладочных работ заказчик предоставляет двух монтажников, электрика, инструмент и грузоподъемное оборудование, а также сырье для получения пробной партии продукции.

УСЛОВИЯ ПОСТАВКИ:

Срок изготовления линии 60 рабочих дней с момента предоплаты.

Оплата: 60% — предоплата, 40% — по факту изготовления, перед отгрузкой.

Гарантия 12 месяцев с момента запуска, но не более 15 месяцев с момента поставки.

Профессиональная машина для производства брикетов из древесного угля из агроотходов для брикетов из древесного угля для барбекю

Перейти к содержимому- Посмотреть увеличенное изображение

Машина для производства брикетов из древесного угля Введение

Брикеты из древесного угля изготавливаются из всех видов сельскохозяйственных и лесных отходов.

Сырье и брикеты из древесного угля

Наиболее распространенными материалами являются кокосовая скорлупа, опилки, щепа, бамбуковая стружка, кора дерева, скорлупа каштана, стебель хлопка, стебель кунжута, стебель кукурузы, стебель подсолнуха, стебель сои, рисовая шелуха, сахарный тростник. жом, кукурузный початок и т. д. Диаметр материала должен быть менее 6 мм, а влажность — около 10%. Плотность штабеля сырья составляет 60-350 кг/м³, а плотность штабеля брикетов – 1100-1400 кг/м³. Мы можем легко сделать вывод, что плотность брикетов значительно улучшилась, поэтому показатель сгорания также улучшился на 30%-40%.

Как сделать брикеты из древесного угля

1. Измельчение сырья до размера менее 5 мм.

2. Высушите измельченные материалы до 8%-12%.

3. Прессование сырья в брикеты.

4. Карбонизация

Брикетирование древесного угля Принцип работы

Брикетирование представляет собой процесс сжатия биомассы под высоким давлением и высокой температурой. Самоскрепление биомассы с образованием брикета связано с термопластическим течением биомассы. Содержащийся в природе лигнин в биомассе высвобождается при высоком давлении и температуре. Лигнин служит клеем в процессе брикетирования, связывая, сжимая биомассу и формируя ее в брикеты высокой плотности.

Пресс для брикетирования древесного угля Характеристики

1. Машина для брикетирования древесного угля имеет конструкцию из сплава, погруженного в масло. Импульсная ось винта изготовлена из износостойкого материала и точно отлита.

Машина для брикетирования древесного угля имеет конструкцию из сплава, погруженного в масло. Импульсная ось винта изготовлена из износостойкого материала и точно отлита.

2. Все типы наших брикетировочных машин для древесного угля отличаются высокой производительностью, низким энергопотреблением и компактной конструкцией.

Запасные части для брикетировочной машины

Что необходимо сделать перед строительством завода по производству древесно-угольных брикетов

☆ Завод по производству древесно-угольных брикетов следует строить вдали от жилых районов.

☆ Источник питания 380В.

☆ Обильный запас воды необходим на случай пожара.

☆ Убедитесь, что у вас достаточно места для хранения сырья и готовой продукции.

☆ Самое главное, чтобы поблизости было богатое сырье.

Небольшой завод по брикетированию древесного угля площадью около 120–180 м2 с простой конструкцией. Брикетировочные машины для древесного угля используют трехфазное питание, поэтому сначала лучше проложить линии. Существует два варианта карбонизации: карбонизация в печи и печь для карбонизации. Если вы используете прежний метод, предварительное строительство печи для карбонизации необходимо.

Технические данные машины для брикетирования древесного угля

| Модель | Мощность | Вместимость | Размер материала | Материал Влажность | Брикет диам. |

| АУС-ЗБДЖ-И | 15 кВт | 160-200 кг/ч | 2–3 мм | 10-12% | 50 мм |

| АУС-ЗБДЖ-II | 18,5 кВт | 350-400 кг/ч | 2–3 мм | 10-12% | 70/80 мм |

Ссылка для загрузки страницы

Машина для производства брикетов из опилок | Машина для производства древесных брикетов

Машина для производства брикетов из опилок также называется машиной для производства древесных брикетов. Брикетировочная машина для биомассы в основном используется для прессования рисовой шелухи, опилок и древесных отходов в стержни высокой плотности в условиях высокой температуры и высокого давления. В настоящее время многие защитники окружающей среды высоко оценивают утилизацию отходов, все сырье является отходами или бесполезными проектами, поэтому машина является частью очень экологически чистого оборудования. Готовые древесные стержни можно использовать в качестве топлива, которое имеет высокую плотность, небольшой объем и хорошую воспламеняемость. Брикеты из биомассы могут заменить дрова и уголь или подвергаться дальнейшей переработке в печь для карбонизации .

Брикетировочная машина для биомассы в основном используется для прессования рисовой шелухи, опилок и древесных отходов в стержни высокой плотности в условиях высокой температуры и высокого давления. В настоящее время многие защитники окружающей среды высоко оценивают утилизацию отходов, все сырье является отходами или бесполезными проектами, поэтому машина является частью очень экологически чистого оборудования. Готовые древесные стержни можно использовать в качестве топлива, которое имеет высокую плотность, небольшой объем и хорошую воспламеняемость. Брикеты из биомассы могут заменить дрова и уголь или подвергаться дальнейшей переработке в печь для карбонизации .

Сырье для машины для производства брикетов из опилок

Сырье для машины для производства древесных брикетов другие стебли сельскохозяйственных культур, рисовая шелуха, травы, ветки, скорлупа кокосовых орехов, бамбуковая стружка и т. д. Почти все древесные отходы и солома сельскохозяйственных угодий могут быть использованы для переработки брикетов из опилок. Однако это сырье необходимо измельчить с помощью древесная дробилка во-первых, потому что влажность сырья должна контролироваться на уровне 8–12%, поэтому избыточная влажность сырья должна быть удалена с помощью сушилки , прежде чем они могут быть обработаны машиной для производства древесных брикетов. .

д. Почти все древесные отходы и солома сельскохозяйственных угодий могут быть использованы для переработки брикетов из опилок. Однако это сырье необходимо измельчить с помощью древесная дробилка во-первых, потому что влажность сырья должна контролироваться на уровне 8–12%, поэтому избыточная влажность сырья должна быть удалена с помощью сушилки , прежде чем они могут быть обработаны машиной для производства древесных брикетов. .Конструкция машины для производства древесных брикетов

Конструкция машины для изготовления брикетов из опилок- Шкаф управления используется для регулировки напряжения и температуры пресса для изготовления брикетов из опилок, управления гребным винтом для реверсирования и предотвращения заклинивания материала.

- Двигатель быстро вращается и имеет хорошее качество, что обеспечивает бесперебойную работу машины для производства брикетов из биомассы. Подшипники

- толще, чем раньше, поэтому они более устойчивы к износу и обеспечивают стабильную работу машины.

- Увеличенный загрузочный порт может повысить эффективность работы машины для производства брикетов из стеблей.

- Круги электрического нагрева с автоматическим управлением могут регулировать сухость и влажность материала.

- Готовые брикеты из опилок машины для производства древесных брикетов упадут на решетку для измельчения.

Компоненты машины для производства брикетов из опилок

Шнек машины для производства брикетов из опилок много раз отлаживался, шаг был увеличен, а количество подачи увеличено, что значительно улучшило производительность.

Разработанное полностью автоматическое электрическое нагревательное устройство для пресса для брикетов из опилок позволяет регулировать сухость и влажность материала. Это может обеспечить стабильность выгрузки и формования и повысить эффективность работы машины для производства стержней из опилок.

Обычные формы для брикетировочного станка из опилок имеют шестиугольную или четырехугольную форму, а специальные формы также могут быть изготовлены по индивидуальному заказу в соответствии с потребностями заказчика.

Благодаря непрерывной отладке, наша фабрика успешно улучшила конструкцию формовочного цилиндра, уменьшила трение между экструдером для производства брикетов из биомассы и сырьем и увеличила плотность брикетов.

Принцип действия экструдера для производства брикетов из биомассы

Когда машина для производства брикетов из опилок работает, ее необходимо предварительно нагреть до 380 градусов Цельсия, а после достижения температуры сырье помещается в порт подачи. Приводимый в действие двигателем, подшипник и винтовой конвейер плавно продвигают материал в формовочную трубу, а древесная стружка или рисовая шелуха выдавливаются из выпускного отверстия посредством экструзии при высокой температуре и высоком давлении.

Машины для производства древесных брикетовБиомасса-брикет-экструдерХарактеристики конечных продуктов машины для производства брикетов из опилок

- Обычный размер деревянных стержней, изготовленных на машине для производства древесных брикетов, составляет 40 см или 50 см, а минимальная длина, которую может изготовить машина для производства древесных брикетов, составляет 15 см.

.

. - Этот продукт обладает такими преимуществами, как высокая плотность, небольшой размер, хорошая горючесть и т. д. Он может заменить дрова и уголь и очень подходит для использования в качестве топлива для семейного камина.

- Поскольку в процессе производства деревянная палочка сжимается при высокой температуре и высоком давлении, середина деревянной палочки полая, что способствует испарению водяного пара. Как правило, внешний диаметр продукта составляет 50-60 мм, а отверстие 15-20 мм. Форма деревянной палочки всегда полая, четырехугольная, шестиугольная, восьмиугольная или круглая.

- Готовое изделие хорошего качества, снаружи трещин нет, цвет древесно-желтый, горелого цвета нет. Операторы могут улучшить качество готового продукта с помощью многочисленных корректировок.

5kw/22kw

5kw/22kwComplete biomass линия по производству брикетов

Машина для производства брикетов из опилок будет работать более эффективно в линии по производству брикетов из биомассы, которая включает в себя ряд продуктов, таких как измельчители древесины, сушилки и машины для производства брикетов из опилок. Основной этап производственной линии включает начальное грубое дробление – мелкое дробление – сушку опилок – охлаждение опилок – формирование брикетов опилок – карбонизацию.

Машина для производства шнековых питателей и стержней для опилокМашины для производства брикетов из древесного угля Различные бревна, разная древесина, остатки мебели и т. д. измельчаются и высушиваются в палочки из опилок в несколько этапов. Как профессиональный производитель и поставщик машин для производства древесного угля из биомассы, фабрика WOOD может настроить соответствующее оборудование и предоставить отечественным и зарубежным клиентам комплексные решения по переработке по льготным ценам.

Загрузка и доставка машины для производства брикетов из биомассы

Машина для производства брикетов с одним стеблем готовится к загрузкеЭкструдер для брикетов из биомассы готов к доставкеКлиенты в Индонезии приобрели наш пресс для производства брикетов из опилок для переработки отходов и избыточной древесной щепы , и машины WOOD продолжат следить за их использованием и в любое время обеспечат последующую замену деталей.

Заводская упаковка машины для производства брикетов из опилок

Можно ли использовать кору и листья для изготовления брикетов из древесного угля?

После покупки машины для производства брикетов из древесных опилок клиентам также важно подумать, подходит ли следующее сырье для переработки древесно-угольных брикетов. Клиент из Индонезии проконсультировался с нами, когда приобрел нашу машину для производства брикетов из опилок. Возле их фабрики много деревьев, и многие обрезанные ветки и листья прямо сожжены. Учитывая перспективу защиты окружающей среды, они спросили, могут ли они использовать листья или кору для производства древесного угля. На самом деле, есть много сырья, подходящего для производства древесного угля. включая опилки, стебли кукурузы, листья и кору, также можно использовать для изготовления брикетов из биомассы, но к ним необходимо добавить некоторые другие материалы, такие как опилки.

На самом деле, есть много сырья, подходящего для производства древесного угля. включая опилки, стебли кукурузы, листья и кору, также можно использовать для изготовления брикетов из биомассы, но к ним необходимо добавить некоторые другие материалы, такие как опилки.

Видео о машине для производства брикетов из опилок

Успешные примеры использования машины для производства брикетов из биомассы

Недавно мы отправили целую линию по производству стержней из биомассы в Мьянму. Наш клиент в Мьянме — бизнесмен, занимающийся бизнесом по производству древесного угля. У него есть собственный завод по переработке древесного угля. В процессе поиска продавца он увидел наш канал угольной машины на YouTube, поэтому связался с нашим менеджером по продажам и сообщил свои потребности.

После постоянного общения с менеджером по продажам клиент выбрал нашу машину для производства опилок, дробилки древесины, печь для карбонизации и сопутствующее вспомогательное оборудование.