- Сравнение теплоизоляционных материалов: подробный обзор

- Сравнение теплоизоляционных материалов – поиск наиболее эффективного решения

- Сравнение высокотемпературной промышленной изоляции

- Исследование изменения тепловых характеристик изоляционных материалов для зданий в зависимости от фактического долгосрочного годового старения

Сравнение теплоизоляционных материалов: подробный обзор

Выбор утеплителя для собственного дома – ответственное мероприятие. Сравнение теплоизоляционных материалов без базовых знаний в теплофизике затруднительно.

Какие показатели важны, какие второстепенны, в чем преимущество дорогих и недостатки дешевых утеплителей? Мы поможем выбрать главные из множества цифр, чтобы ваш выбор согревал жилье долгие годы.

Содержание:

- 1 Виды утеплителей

- 1.1 Насыпные

- 1.2 Блоччные

- 1.3 Плитные

- 1.4 Рулонные

- 1.5 Пенообразные

- 2 Основные показатели

- 3 Сравнительный анализ

- 4 Сухой остаток

Виды утеплителей

Все утеплители можно классифицировать по нескольким показателям. По внешним признакам их можно подразделить на сыпучие, блочные, плитные и листовые, рулонные и пенообразные. По методу укладки – насыпные, наклеиваемые и монолитной укладки. По способу производства – неорганические (природного происхождения) и органические (полимеры).

Насыпные

Насыпные утеплители — это, как правило, вспученные природные материалы (керамзит, перлит, вермикулит) или отходы доменного производства (шлак).

Блоччные

Блочные материалы как керамзитовые, газосиликатные, пеноблоки, блоки из пеностекла также используют в качестве теплоизоляции.

Плитные

Плитные утеплители могут быть как органического (пенопласт, пенополистирол экструдированный), так и неорганического происхождения (на основе минеральной, стекло, каменной или базальтовой ваты, а также льна). В качестве листового утеплителя используют плиты ДВП, ОСП, талькохлорит.

Рулонные

Рулонные утеплители в основном из ваты разного происхождения (неорганического) или органического (пенополиуретановые маты, вспененные фольгированные материалы).

Пенообразные

Пенообразные утеплители распыляют при помощи специального оборудования на подготовленное основание. На сегодняшний день из этой группы предлагают эко (вискоза), пенополистирол и пенополиуретан.

По методу укладки – насыпные утеплители из сыпучих песков или гравия, наклеиваемые – плитные, рулонные или листовые материалы, монолитные – «теплые» бетоны (керамзитобетон, пенобетон, газобетон, полистиролбетон) и пенообразные утеплители.

Основные показатели

Сравнение утеплителей легко провести на основании их основных показателей, характеризующим эффективность и безопасность утеплителя, относятся:

- объемный вес;

- теплопроводность;

- пожаробезопасность;

- паропроницаемость;

- гигроскопичность;

- атмосферостойкость;

- звукопроницаемость;

- экологичность;

- долговечность;

- экономичность.

Объемный вес утеплителя влияет на несущие конструкции – фундаменты, стены, колонны, балки и перекрытия.

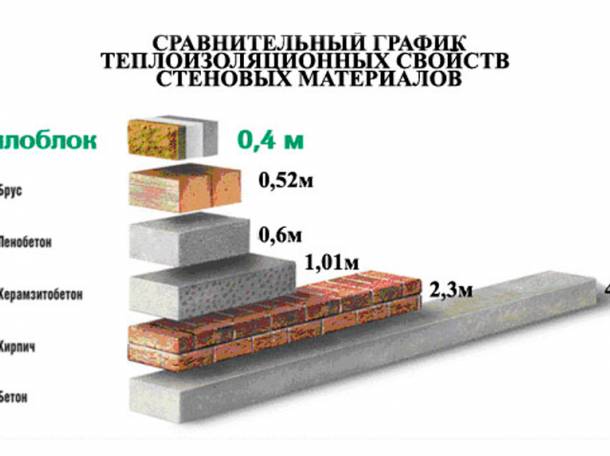

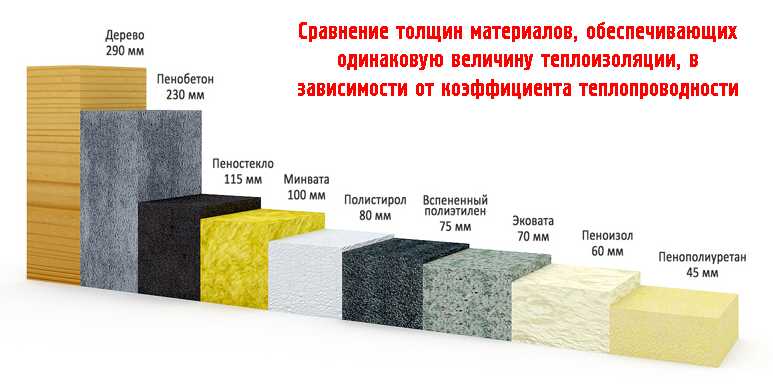

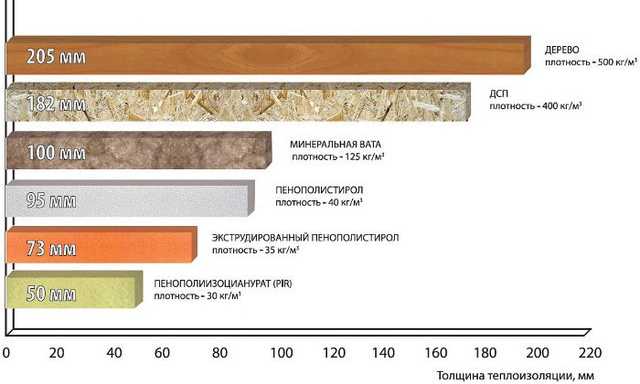

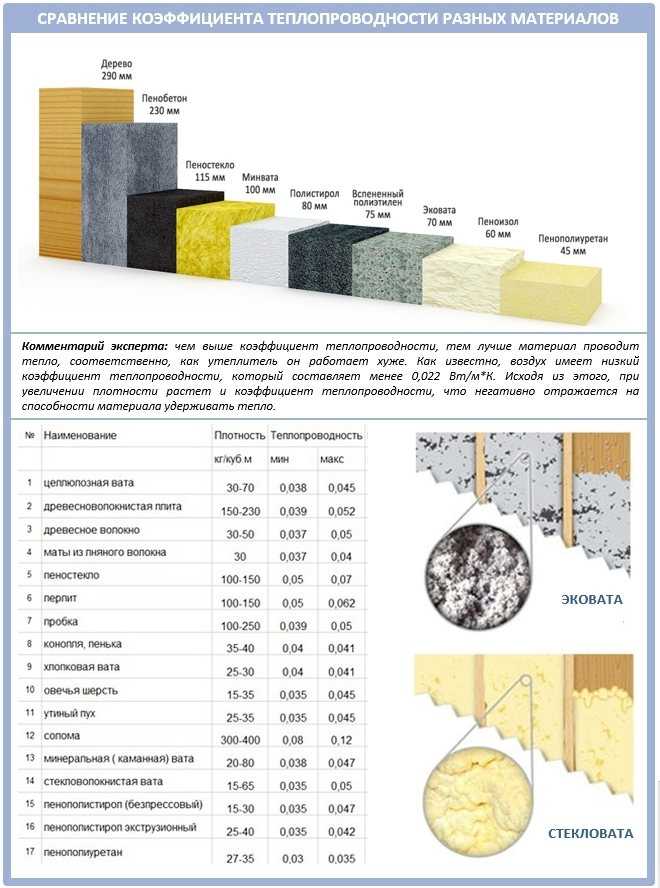

Теплопроводность утеплителей, чем меньше, тем эффективнее работает утеплитель, тем меньшая его толщина нужна для ограждающих конструкций.

Пожаробезопасность один из важнейших показателей. Утеплитель не должен гореть (показатель Н/Г), или, в худшем случае, при горении самозатухать (Г1,Г2), а также не должен выделять отравляющих веществ при тлении, иначе использование такого теплоизолятора внутри дома небезопасно.

Утеплитель не должен гореть (показатель Н/Г), или, в худшем случае, при горении самозатухать (Г1,Г2), а также не должен выделять отравляющих веществ при тлении, иначе использование такого теплоизолятора внутри дома небезопасно.

Паропроницаемость – свойство теплоизоляции выпускать водяные пары из здания, не накапливая влагу в себе и не препятствуя ее выходу через стены, наружу гарантирует отсутствие в доме плесени и грибков.

Гигроскопичность – впитываемость материалом влаги без потери теплоизолирующих свойств. Это слабое место большинства утеплителей.

Атмосферостойкость – способность материала противостоять негативным климатическим факторам – высоким и низким температурам, высокой влажности, ветру и солнечному свету. Если по первым показателям у всех утеплителей нет проблем, то светостойкость — слабое место пенополистирола, он на свету разлагается.

Звукопроницаемость. Большинство теплоизоляторов отлично гасят звук, ударные шумы, которые в основном мешают в быту, лучше нейтрализуют плотные материалы.

Экологичность по современным меркам утеплитель должен быть не только безопасным в быту, но и его производство не должно вредить природе, а также он должен перерабатываться.

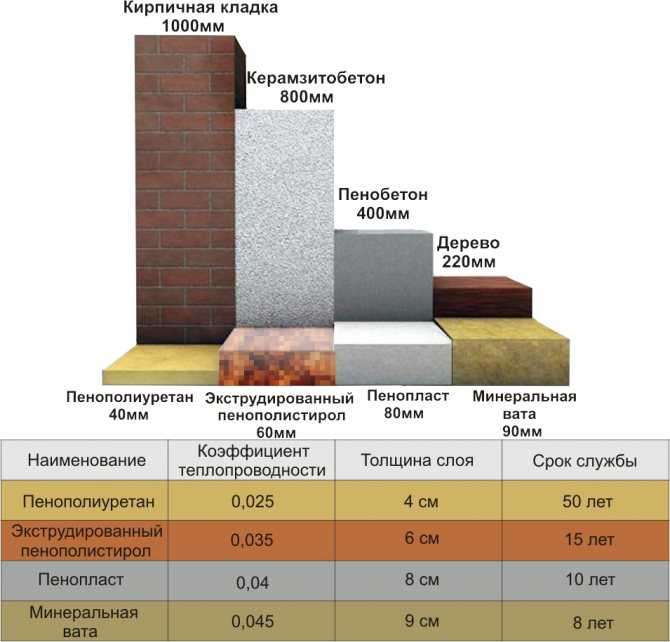

Срок службы материала должен в идеале соответствовать сроку службы самого здания, чтобы хозяевам не пришлось заниматься заменой утепления.

Экономичность – это совокупность многих факторов – простоты выполнения утепления с этим материалом, стоимость самого материала и сопутствующих ему доборов, срок службы и т. д.

Сравнительный анализ

Характеристики утеплителей, наиболее часто используемых в строительстве, сведены в таблицы:

Таблица №1

Показа тель | Керамзит насыпной | Пенополи- стирол | Блоки газоси-ликатные | Керамзито-бетон моно-литный |

| Объемный вес, кг/м3 | 250- 1100 | 20-40 | 200- 1200 | 200- 1200 |

| Теплопровод-ность, Вт/м2°К | 0,07 | 0,035 | 0,056-0,359 | 0,1- 0,66 |

| Паропроницаемость, мг/м*ч*Па | н/н | 0,03 | н/н | н/н |

| Гигроскопичность, % | н/н | 1-4 | 8 | н/н |

| Пожароопасность | Н/Г | Г4 | Н/Г | Н/Г |

| Звукопоглощение | н/н | 1 | н/н | н/н |

| Светостойкость | + | — | + | + |

| Экологичность | + | — | + | + |

| Стоимость | От 45 | От 30 | От 40 | 2800 |

| ограничения | Необходима стяжкя | Защита от света | До 3х этажей | — |

| Требования к монтажу | При t≤5°С протииво морозные добавки | Монтаж при t≤5°С запрещен | Спецте-хника | |

Таблица №2

| Показатель | Плиты мине-раловатные | Пенополи-уретан | ОСП | Пеностекло |

| Объемный вес, кг/м3 | 35-120 | 27-35 | 150- 230 | 100-150 |

| Теплопроводность, Вт/м2°К | 0,037- 0,042 | 0,03 | 0,052 | 0,045-0,06 |

| Паропроницаемость, мг/м*ч*Па | 0,49-0,6 | 0,02 | н/н | — |

| Гигроскопичность, % | 1,5-3,0 | 2 | н/н | 2,5-5 |

| Пожароопасность | Н/Г | Н/Г | Г3 | Н/Г |

| Звукопоглощение | 0,88 | н/г | н/н | н/н |

| Светостойкость | + | — | — | + |

| Экологичность | + | — | + | + |

| Стоимость | 30-50 | 220-350 | 150 | 135-168 |

| Ограничения | Защита от света | — | — | |

| Требования к монтажу | Монтаж при t≤5°С запрещен, защита от влаги | Спецтехника | Монтаж при t≤5°С запре-щен, защита от влаги | — |

н/н – показатель не нормируется

Сухой остаток

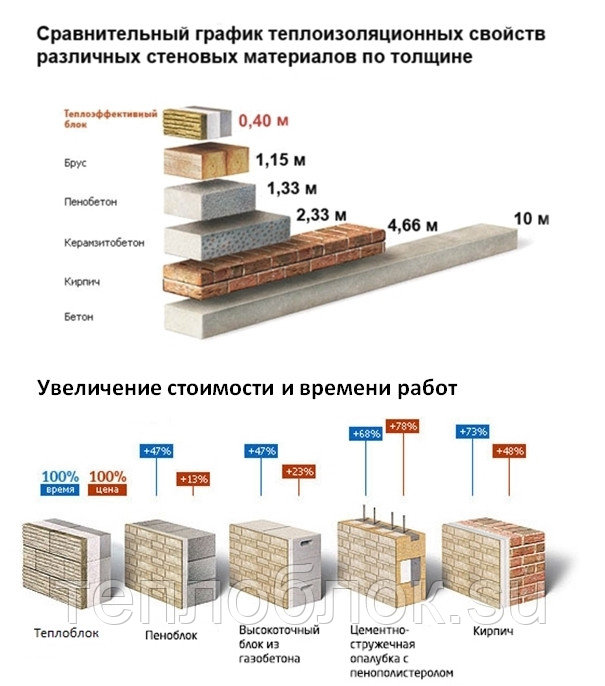

Сравнение утеплителей помогает определить их назначение. Сравнительные характеристики наглядно показывают неэкономичность использования в качестве утеплителя засыпки керамзитовым гравием, керамзитобетона, блоков из ячеистого бетона и плит ОСП ввиду высокой теплопроводности, пенополиуретана – из-за сложности производства работ своими руками и высокой стоимости.

Сравнительные характеристики наглядно показывают неэкономичность использования в качестве утеплителя засыпки керамзитовым гравием, керамзитобетона, блоков из ячеистого бетона и плит ОСП ввиду высокой теплопроводности, пенополиуретана – из-за сложности производства работ своими руками и высокой стоимости.

В результате сравнения утеплителей из всех предложенных вариантов наилучшими оказываются пенополистирол и минераловатные плиты. Однако при утеплении надо помнить о главном преимуществе минераловатных плит – они не горят и, в отличие от пенополистиролов, не выделяют при тлении ядовитого газа.

Сравнение теплоизоляционных материалов – поиск наиболее эффективного решения

Качество человеческой жизни определяется множеством факторов, и наличие выбора, необходимость в его постоянном совершении делает человека настолько же счастливым, насколько и несчастным. Многим знакомо утверждение о том, что если лишить человека выбора, то он станет самым счастливым на свете. И отчасти это так, но мы решили перефразировать это изречение, так как уверены, что еще более счастливым будет тот, кто научится делать правильный выбор.

Многим знакомо утверждение о том, что если лишить человека выбора, то он станет самым счастливым на свете. И отчасти это так, но мы решили перефразировать это изречение, так как уверены, что еще более счастливым будет тот, кто научится делать правильный выбор.

Динамичное развитие человечества, технический прогресс и стремление к освоению всего нового привело к тому, что рынок строительных и отделочных материалов переполнился. И сегодня выбрать термоизоляцию, от которой будет зависеть комфорт пребывающих в здании людей, надежность и долговечность строения, не так просто. Но все гораздо легче познается в сравнении.

Основные термоизоляционные материалы, взятые для сравнения

Сразу отметим, что термоизоляционных материалов существует гораздо больше, но мы берем для сравнения основные, применяемые наиболее часто, ведь именно перед их выбором стоит каждый человек, который стремится сделать свое жилище комфортнее и надежнее. Итак, в нашей «турнирной таблице» следующие термоизоляционные материалы:

А теперь перейдем к критериям сравнения, которые позволят не быть голословными, а выявить фактические плюсы и минусы каждого из материалов нашего «Хит-парада».

Критерии сравнения теплоизоляционных материалов

Эти критерии выбраны не случайно. Они не только позволят нам провести сравнение, но и дадут вам возможность определиться с выбором впоследствии, ведь вы уже будете четко знать, на что опираться и чем руководствоваться. Итак, сравнение будет проводиться по показателям:

Сравнение теплоизоляционных материалов по выбранным критериям

А теперь кратко рассмотрим каждый выбранный нами материал по установленным критериям.

Пенопласт

Пенопласт крошится и пропускает тепло

Теплопроводность: 0,031-0,052 единицы

Плотность: 33-150 единиц (кг/метр кубический)

Паропроницаемость: 0,013-0,23 единицы

Горючесть: горюч, выделяет отравляющие вещества при горении, плавится

Устойчивость к химическим веществам: не устойчив

Стоимость: низкая

Особенности монтажа: вызывает определенные сложности, связанные с нарезкой, аккуратностью (материал хрупкий), необходимостью надежной фиксации на клей, анкера

Эксплуатационные характеристики: не требует дополнительного обслуживания, однако нуждается в дополнительной противопожарной защите. Боится механических воздействий

Боится механических воздействий

Минеральная или стекловата

Минвата довольно быстро слеживается и теряет свои теплоизоляционные свойства

Теплопроводность: 0,048-0,070 единиц

Плотность: 50-200 единиц

Паропроницаемость: 0,49-0,60 единиц. Боится намокания, утрачивая более 70% КПД

Горючесть: негорючий или слабо горючий материал

Устойчивость к химическим веществам: преимущественно устойчивы

Стоимость: средняя

Особенности монтажа: есть сложности (нарезка, крепление)

Эксплуатационные характеристики: нельзя допускать сжимания пластов (боится механических воздействий), попадания влаги

Древесная стружка, опилки или торф

Опилки — очень пожароопасный материал

Нет смысла рассматривать их по общим критериям, так как они не являются универсальными утеплителями и требуют больших трудозатрат и дополнительных материальных расходов на монтаж и эксплуатацию, не обеспечивая при этом высокого уровня защиты. Все они являются горючими.

Все они являются горючими.

Эковата

Мы уже говорили о достоинствах этой термоизоляции, и ее теплопроводность близка к показателям пенопласта, что очень хорошо. Причем она наносится методом напыления, что повышает ее эффективность. Но проблема состоит в том, что технологические особенности самого процесса нанесения связаны с использованием достаточно крупногабаритного оборудования. То есть, нанести ее можно не везде. Кроме того, она является горючим материалом, а стоимость ее достаточно высока, поэтому она не может претендовать на место лидера.

Вспененный полиуретан «Экотермикс»

Экотермикс 600 — лучший материал для внутреннего утепления объектов

Для начала рассмотрим в соответствии с общими критериями.

Теплопроводность: 0,020-0,041 единиц

Плотность: 30-80 единиц

Паропроницаемость: 0,05 единиц. При дополнительной обработке полимочевиной, абсолютно не боится влаги

Горючесть: не горюч, не поддерживает горения

Устойчивость к химическим веществам: устойчив

Стоимость: средняя

Особенности монтажа: методом напыления, оперативно, легко, даже для сложных форм

Эксплуатационные характеристики: не требует дополнительного ухода

Экотермикс 300 — лучший материал для наружного утепления объектов

Теперь становится очевидным, что при самом малом весе и при самой низкой плотности, пенополиуретан обладает самой низкой теплопроводностью, а значит, обеспечивает самый высокий коэффициент термоизоляционной защиты. Он не горюч и не поддерживает горения, что говорит о повышении уровня безопасности. Его легко наносить, так как для этого не требуется крупногабаритного оборудования. Сам процесс нанесения напоминает покраску стен пульверизатором. Он занимает минимум времени.

Он не горюч и не поддерживает горения, что говорит о повышении уровня безопасности. Его легко наносить, так как для этого не требуется крупногабаритного оборудования. Сам процесс нанесения напоминает покраску стен пульверизатором. Он занимает минимум времени.

При этом термоизоляционный материал покрывает все поверхности, даже в самых труднодоступных местах. Его вес минимален, как и нагрузка на несущие конструкции. Он не требует дополнительного ухода, и после обработки полимочевиной будет выполнять свои функции на протяжении многих лет. И все это при его вполне доступной и полностью оправданной цене.

Проведя этот анализ, мы выявили сильные и слабые стороны основных теплоизоляционных материалов. Теперь вы знаете, что вспененный полиуретан «Экотермикс» — это самое эффективное и единственное по-настоящему универсальное решение. Если вы хотите получить еще больше информации об этом уникальном термоизоляционном материале, то просто свяжитесь с нашими компетентными консультантами, используя данные из раздела «Контакты».

Сравнение высокотемпературной промышленной изоляции

Высокотемпературная изоляция имеет жизненно важное значение во многих производственных приложениях, таких как непрерывная обработка, где рабочие температуры должны контролироваться для достижения максимальной эффективности и стабильности, а также в литейном и сталелитейном производстве, где эффективная теплоизоляция может помочь продлить срок службы оборудования и обеспечить дополнительные меры безопасности.

В таких отраслях, как авиакосмическая или военная, оборудование подвергается воздействию высоких температур из-за внешних факторов, преднамеренных или случайных, что означает, что для обеспечения безопасности пассажиров и защиты жизненно важных инструментов требуется правильная теплоизоляция.

По этой причине очень важно выбрать правильный тип теплоизоляции. Здесь мы рассмотрим 5 распространенных типов материалов, используемых для промышленной высокотемпературной изоляции, их свойства, преимущества и недостатки.

Минеральная вата

Изоляция из минеральной ваты изготавливается из смеси стекла, камня или шлака, которая нагревается до высокой температуры, а затем скручивается в структуру из легких волокон. Распространенным продуктом из минеральной ваты является Superwool, представляющий собой щелочноземельную силикатную вату (AES). Минеральные ваты, такие как Superwool, чаще всего используются в оборудовании, которое постоянно работает, а также в бытовой технике.

Керамическое волокно

Керамическое волокно получают путем плавления алюмосиликатных материалов в печи, из которой поток выливается и охлаждается для формирования нитей волокна. Он невероятно легкий и обладает высокой устойчивостью к тепловому удару. Керамическое волокно часто используется в футеровке печей, изоляции труб, компенсаторах, уплотнениях, противопожарной защите, футеровке печей и набивке для высоких температур.

Огнеупорный кирпич

Огнеупорный кирпич представляет собой блоки из огнеупорного керамического материала, изготовленного из шамота – минерального заполнителя, состоящего из гидросиликата алюминия. Они могут выдерживать высокие температуры и могут помочь обеспечить большую энергоэффективность. Хотя они обладают превосходными тепловыми свойствами, одним из их основных недостатков является то, что они больше, громоздче и тяжелее других материалов. Огнеупорные кирпичи чаще всего используются при обработке металлов, нефтехимии и керамики. Они также используются в печах, каминах, топках, кузнечных печах, доменных печах и дымоходах.

Они могут выдерживать высокие температуры и могут помочь обеспечить большую энергоэффективность. Хотя они обладают превосходными тепловыми свойствами, одним из их основных недостатков является то, что они больше, громоздче и тяжелее других материалов. Огнеупорные кирпичи чаще всего используются при обработке металлов, нефтехимии и керамики. Они также используются в печах, каминах, топках, кузнечных печах, доменных печах и дымоходах.

Микропористая

Микропористая технология использует разделение мельчайших частиц как высокоэффективную форму терморегулирования. Микропористая изоляция была впервые разработана для космических и аэрокосмических применений, чтобы быть легкой и, следовательно, иметь исключительно низкую теплопроводность. Материалы изготавливаются с использованием мелких частиц продуктов, таких как кремнезем — из-за ограниченного контакта частиц друг с другом тепловые пути ограничены, что приводит к превосходной термостойкости и чрезвычайно низкой теплопроводности. Они также препятствуют газопроводности и ограничивают конвекцию и излучение, что делает микропористые материалы очень универсальными для изоляции. Они используются в самых разных областях, включая футеровку печей, аэрокосмическую промышленность и изоляцию технологических трубопроводов.

Они также препятствуют газопроводности и ограничивают конвекцию и излучение, что делает микропористые материалы очень универсальными для изоляции. Они используются в самых разных областях, включая футеровку печей, аэрокосмическую промышленность и изоляцию технологических трубопроводов.

Слюда

Слюда — природный минерал с превосходными тепловыми и электрическими свойствами. Он формируется в виде очень тонких листов, что означает, что он невероятно гибкий, и его можно резать, штамповать и придавать ему различные формы. Чистая флогопитовая слюда выдерживает температуру до 1000С. Слюду часто комбинируют с другими материалами, такими как минеральная вата, стекло или керамические волокна, для улучшения ее теплофизических и физических свойств. Слюдяные композитные ламинаты доступны в виде листов, рулонов или труб, причем листы и рулоны наиболее распространены в таких приложениях, как печи.

Сравнительная таблица высокотемпературной изоляции

| Материал | Температурный диапазон | Теплопроводность (Вт/м·К) | Преимущества | Недостатки |

| Минеральная вата | 649С | 0,032-0,044 | Очень низкая теплопроводность Низкая усадка Хорошая прочность Термостойкий Неопасный Экономичный | Компрессы и провисания с возрастом Впитывает влагу, что снижает эффективность. Свободная эффективность в условиях принудительной конвекции

|

| Керамическое волокно | 1260-1400С | 0,12 | Легкий Низкая теплопроводность Высокая термостойкость | Не стойкий к истиранию ударопрочный Низкая эффективность в условиях принудительной конвекции

|

| Огнеупорный кирпич | Около 1649C | 0,15-0,56 | Хорошая прочность при температуре окружающей среды и повышенных температурах Эффективен в широком диапазоне температур Низкий уровень загрязнения Низкая усадка при повторном нагреве | Тяжелее и объемнее других материалов Без звукоизоляции Низкая термостойкость Более пористые кирпичи слабее Не гибкий в приложении |

| Микропористый (на основе кремнезема) | 1600К | 0,021-0,034 | Превосходные тепловые характеристики Долговечность Высокое сопротивление сжатию Низкая теплопроводность и накопление тепла | В некоторых случаях может считаться пыльным. Впитывает влагу, что снижает эффективность. |

| Слюда (флогопит) | 1000С | 0,71 | Гибкий Прочный Неопасный Не впитывает влагу негорючий | Лучше всего использовать в сочетании с другими изоляционными материалами для улучшения свойств. Может быть тяжелым, если используется очень толстый |

Выбор правильной теплоизоляции зависит от области применения и ваших требований. Мы специализируемся на производстве изоляционных материалов на основе слюды, способных выдерживать широкий спектр высокотемпературных сред, включая нашу изоляцию на основе слюды Elmelec и нашу высокоэффективную микропористую теплоизоляцию Elmtherm. Если вы хотите обсудить ваши требования с одним из наших экспертов, свяжитесь с нами.

Posted in Высокотемпературная промышленная изоляцияИсследование изменения тепловых характеристик изоляционных материалов для зданий в зависимости от фактического долгосрочного годового старения

Исследование изменения тепловых характеристик изоляционных материалов для зданий в соответствии с фактическим долгосрочным годовым старением Вариант

Скачать PDF

Associated Content

Часть коллекции:

Специальный выпуск:

Специальный выпуск: Достижения в области теплофизических свойств

- Открытый доступ

- Опубликовано:

- Хён-Джон Чой 1 ,

- Джэ-Сик Кан 1 и

- Чон-Хо Ху 2

Международный журнал теплофизики том 39 , номер статьи: 2 (2018) Процитировать эту статью

- 3609 доступов

18 цитирований

Сведения о показателях

Abstract

Изоляционные материалы, используемые в зданиях, широко классифицируются как органические и неорганические изоляционные материалы. Пенный газ используется для производства органических изоляционных материалов. Теплопроводность пенного газа обычно ниже, чем у воздуха. В результате пенный газ со временем выбрасывается и заменяется наружным воздухом, имеющим относительно меньшее термическое сопротивление. Соотношение состава газа в пузырьках воздуха внутри изоляционных материалов быстро меняется, вызывая ухудшение характеристик изоляционных материалов. Такое снижение производительности можно разделить на несколько стадий. Стадия 1 длится 5 лет, а стадия 2 — более 10 лет. В этом исследовании были проанализированы два изоляционных материала, которые наиболее часто используются в Южной Корее, с акцентом на изменение теплового сопротивления за период более 5000 дней. Результат измерения показал, что термическое сопротивление пенополистирола упало ниже стандартов производительности KS примерно через 80–150 дней с даты его производства. Примерно через 5000 сутки его термостойкость снизилась на 25,7 % до 42,7 % по сравнению с исходной термостойкостью.

Пенный газ используется для производства органических изоляционных материалов. Теплопроводность пенного газа обычно ниже, чем у воздуха. В результате пенный газ со временем выбрасывается и заменяется наружным воздухом, имеющим относительно меньшее термическое сопротивление. Соотношение состава газа в пузырьках воздуха внутри изоляционных материалов быстро меняется, вызывая ухудшение характеристик изоляционных материалов. Такое снижение производительности можно разделить на несколько стадий. Стадия 1 длится 5 лет, а стадия 2 — более 10 лет. В этом исследовании были проанализированы два изоляционных материала, которые наиболее часто используются в Южной Корее, с акцентом на изменение теплового сопротивления за период более 5000 дней. Результат измерения показал, что термическое сопротивление пенополистирола упало ниже стандартов производительности KS примерно через 80–150 дней с даты его производства. Примерно через 5000 сутки его термостойкость снизилась на 25,7 % до 42,7 % по сравнению с исходной термостойкостью. В случае жесткого полиуретана примерно через 100 дней после изготовления проявилась тенденция к быстрому ухудшению характеристик, а термостойкость упала ниже стандартов производительности KS примерно через 1000 дней. Теплостойкость снизилась на 22,5 % до 27,4 % по сравнению с исходной термостойкостью примерно через 5000 дней.

В случае жесткого полиуретана примерно через 100 дней после изготовления проявилась тенденция к быстрому ухудшению характеристик, а термостойкость упала ниже стандартов производительности KS примерно через 1000 дней. Теплостойкость снизилась на 22,5 % до 27,4 % по сравнению с исходной термостойкостью примерно через 5000 дней.

Введение

Изоляционные материалы, используемые в здании, напрямую влияют на его охлаждающую и отопительную нагрузку, тем самым значительно влияя на счета за электроэнергию на протяжении всего жизненного цикла здания. Корейское правительство укрепляет соответствующие системы или политику в целях повышения энергоэффективности зданий, например, постоянно совершенствует стандарты энергоэффективного проектирования зданий, используемые для новых зданий, и прилагает усилия для реализации мер по улучшению и управлению изоляционными характеристиками. существующих зданий [1]. Изоляция является основным методом снижения энергопотребления здания, поскольку она напрямую влияет на нагрузку охлаждения/отопления и энергопотребление здания. Теплоизоляционные свойства ограждающих конструкций во многом определяются теплоизоляционными свойствами строительных изоляционных материалов. Эти тепловые свойства включают плотность и теплопроводность. Существующие изоляционные материалы часто заменяются путем реконструкции, когда здание достигает своего жизненного цикла или используется в течение длительного периода времени после его первоначальной постройки. В целом предполагается, что срок службы здания составляет более 50 лет, а обновление строительной обшивки и изоляционных материалов осуществляется через 20–25 лет после первоначальной постройки здания. Таким образом, целью данного исследования является изучение тепловых свойств строительных изоляционных материалов в зависимости от долговременного старения. В исследовании представлен результат продольного эксперимента по теплопроводности изоляционных материалов. Данные о характеристиках изоляционных материалов, полученные в ходе исследования, могут быть использованы в качестве основы для повышения конкурентоспособности изоляционных изделий на рынке в будущем.

Теплоизоляционные свойства ограждающих конструкций во многом определяются теплоизоляционными свойствами строительных изоляционных материалов. Эти тепловые свойства включают плотность и теплопроводность. Существующие изоляционные материалы часто заменяются путем реконструкции, когда здание достигает своего жизненного цикла или используется в течение длительного периода времени после его первоначальной постройки. В целом предполагается, что срок службы здания составляет более 50 лет, а обновление строительной обшивки и изоляционных материалов осуществляется через 20–25 лет после первоначальной постройки здания. Таким образом, целью данного исследования является изучение тепловых свойств строительных изоляционных материалов в зависимости от долговременного старения. В исследовании представлен результат продольного эксперимента по теплопроводности изоляционных материалов. Данные о характеристиках изоляционных материалов, полученные в ходе исследования, могут быть использованы в качестве основы для повышения конкурентоспособности изоляционных изделий на рынке в будущем. Тепловые свойства различных изоляционных материалов из-за долговременного старения будут использованы для предложения пересмотра соответствующих стандартов и спецификаций строительных изоляционных материалов.

Тепловые свойства различных изоляционных материалов из-за долговременного старения будут использованы для предложения пересмотра соответствующих стандартов и спецификаций строительных изоляционных материалов.

Характеристики старения пластикового изоляционного материала

Вспенивающий агент используется в пластиковом изоляционном материале для создания закрытых ячеек внутри изоляционного материала и для улучшения изоляционных характеристик. Теплопроводность пенообразователя обычно ниже, чем у воздуха. Тепловые характеристики пластикового изоляционного материала со временем ухудшаются, потому что азот и кислород в воздухе проникают в пузырьки воздуха с высокой скоростью, вызывая первичный тепловой дрейф. Кроме того, внутренний газ, обладающий относительно большим термическим сопротивлением, выходит наружу медленнее по сравнению с проникновением воздуха. На рис. 1 показан механизм ухудшения характеристик изоляции из-за замены пеногаза и воздуха [2].

- (1)

Изменение на 1-м этапе (первичный этап): Поскольку происходит изменение в соответствии с быстрым изменением газового соотношения в пузырьках воздуха внутри изоляционного материала из-за проникновения воздуха извне, возникает тепловой дрейф.

(Как правило, это изменение заканчивается в течение 5 лет.)

(Как правило, это изменение заканчивается в течение 5 лет.) - (2)

Изменение 2-й стадии (вторичная стадия): Ухудшение тепловых характеристик происходит за счет медленного выхода газа, проникшего во внутренние пузырьки воздуха, наружу, при этом проникновение воздуха извне прекращается. (Это происходит в течение более 10 лет, а в некоторых случаях и более 100 лет.)

Механизм старения и характеристика старения пластиков с закрытыми порами в процессе нормализации

Изображение в натуральную величину

Метод испытания

Образец и условия измерения

Образцы, использованные в эксперименте, представляли собой пенополистирол специального класса и класса 1, а также жесткий пенополиуретан 40 K и 50 K (характеристики приведены в таблице 1), которые использовались в качестве изоляции. материалы для построек. Эти изоляционные материалы были собраны в течение 3 дней с даты производства и установлены на реальной стене образца здания, как показано на рис. 2. Экспериментальные условия включают два случая: (1) установка образца на задней стороне поверхности класса (1-й этаж), чтобы на него непосредственно влияли внешние условия, и (2) установка образца внутри стены (2-й этаж). Размер каждого образца изоляционного материала составлял 300 (Ш) \(\times \) 300 (В) \(\times \) 50 (D) мм, и каждый образец состоял из независимых ячеек, как показано на рис. 2. Кроме того, рис. . 2 показан внешний вид экспериментальной установки и поперечное сечение области, где установлен каждый образец изоляционного материала. 9{\circ}\hbox{C}\), и RH \(40\pm 5\,\%\)), в соответствии с КС А 0006 (стандартные атмосферные условия испытаний) и КС М 3808 (пенополистирол ячеистый(ПС ) для теплоизоляции).

материалы для построек. Эти изоляционные материалы были собраны в течение 3 дней с даты производства и установлены на реальной стене образца здания, как показано на рис. 2. Экспериментальные условия включают два случая: (1) установка образца на задней стороне поверхности класса (1-й этаж), чтобы на него непосредственно влияли внешние условия, и (2) установка образца внутри стены (2-й этаж). Размер каждого образца изоляционного материала составлял 300 (Ш) \(\times \) 300 (В) \(\times \) 50 (D) мм, и каждый образец состоял из независимых ячеек, как показано на рис. 2. Кроме того, рис. . 2 показан внешний вид экспериментальной установки и поперечное сечение области, где установлен каждый образец изоляционного материала. 9{\circ}\hbox{C}\), и RH \(40\pm 5\,\%\)), в соответствии с КС А 0006 (стандартные атмосферные условия испытаний) и КС М 3808 (пенополистирол ячеистый(ПС ) для теплоизоляции).

Таблица в натуральную величину

Рис. 2

2 Расходомеры тепла Netzsch серии HFM 436 Lambda использовались для измерения теплопроводности в этом исследовании. Эксперименты проводились в соответствии с методом измерения, указанным в ASTM C 518 (стандартный метод испытаний свойств теплопередачи в установившемся режиме с помощью прибора для измерения теплового потока) и ISO 8301 (теплоизоляция — определение стационарного теплового сопротивления и сопутствующие свойства). Спецификация оборудования и схема метода измерения описаны в таблице 2 и на рис. 3 соответственно. 9{-1}\) примерно через 5000 дней, демонстрируя непрерывный тепловой дрейф. Термический дрейф ниже эксплуатационных стандартов KS произошел примерно через 60 дней, раньше, чем у пенополистирольного изоляционного материала специального класса типа 1. Начальные изоляционные характеристики пенополистирольного изоляционного материала типа 1 снизились примерно на 38,5 % до 40,1 % через 1000 дней. Примерно через 5 000 дней он сохранил аналогичную термостойкость, что указывает на то, что образцы вошли в устойчивое состояние через 1 000 дней. Перед экспериментом предполагалось, что тепловой дрейф образца, установленного на оконном стекле, будет выше, чем у образца, установленного на стене, из-за прямого влияния внешних условий. Однако результат эксперимента показывает, что существенной разницы в тепловом дрейфе между двумя образцами не было. На рисунках 4 и 5 показано изменение термического сопротивления для изоляционного материала из пенополистирола специального класса и класса 1 типа 1.

Перед экспериментом предполагалось, что тепловой дрейф образца, установленного на оконном стекле, будет выше, чем у образца, установленного на стене, из-за прямого влияния внешних условий. Однако результат эксперимента показывает, что существенной разницы в тепловом дрейфе между двумя образцами не было. На рисунках 4 и 5 показано изменение термического сопротивления для изоляционного материала из пенополистирола специального класса и класса 1 типа 1.

Термическое сопротивление пенополистирола тип 1 (Особый класс)

Увеличенное изображение

Рис. 5 6Термическое сопротивление пенополистирола тип 2 (Особый класс)

Увеличенное изображение

Рис. 7{-1}\) примерно через 5000 дней, демонстрируя картину непрерывного теплового дрейфа. Кроме того, снижение тепловых характеристик ниже стандартов производительности KS было продемонстрировано примерно через 50 дней с даты производства.

Начальные изоляционные характеристики пенополистирольного изоляционного материала типа 2 снизились на 21,0 % до 21,4 % через 1000 дней. Он также уменьшился на 25,9 % до 27,0 % примерно через 5000 дней, что указывает на то, что тепловой дрейф все еще продолжается. При сравнении картины теплового дрейфа между образцами, установленными на стекле окна, подвергаемом солнечному излучению, и образцами, установленными на стене, при сохранении разницы между начальными значениями в течение определенного периода времени зазор между ними стал меньше примерно после 4000 дней (рис. 6, 7). 9{-1}\) примерно через 1000 дней, а падение тепловых характеристик ниже нормативов КС было показано примерно через 1200 дней. Этот образец не показал существенных изменений своих свойств, несмотря на воздействие солнечной радиации (рис. 8, 9).

Таблица 3 Результаты теплового сопротивленияПолная таблица

Заключение

Целью данного исследования было понять закономерности изменения тепловых свойств различных изоляционных материалов. В исследовании представлены результаты лонгитюдного эксперимента по теплопроводности типично корейских строительных изоляционных материалов. Образцами, использованными в эксперименте, были пенополистирол и жесткие полиуретановые изоляционные материалы. Долговременное старение было измерено для изоляционных материалов, на которые прямо или косвенно воздействовал наружный воздух. Результаты анализа суммированы следующим образом (таблица 3).

В исследовании представлены результаты лонгитюдного эксперимента по теплопроводности типично корейских строительных изоляционных материалов. Образцами, использованными в эксперименте, были пенополистирол и жесткие полиуретановые изоляционные материалы. Долговременное старение было измерено для изоляционных материалов, на которые прямо или косвенно воздействовал наружный воздух. Результаты анализа суммированы следующим образом (таблица 3).

- (1)

Исходное тепловое сопротивление пенополистирольного изоляционного материала специального класса и класса 1 тип 1 в течение 3 дней с даты производства соответствовало эксплуатационным стандартам КС. Однако наблюдалась картина непрерывного теплового дрейфа, и примерно через 50–150 дней было показано падение теплового сопротивления ниже стандартов производительности КС. Примерно через 1000 дней образцы вошли в устойчивое состояние в отношении изменения старения, а скорость изменения по сравнению с исходной термостойкостью примерно через 5 000 дней составила 390,8 % до 42,7 %.

- (2)

Начальное тепловое сопротивление изоляционного материала из пенополистирола типа 2 было ниже, чем исходное тепловое сопротивление изоляционного материала из пенополистирола типа 1. Диапазон скорости изменения примерно через 5000 дней составил от 25,8 % до 27,0 %. Однако примерно через 80–110 дней наблюдалось падение показателей термостойкости ниже стандартов производительности KS, что свидетельствует о непрерывном изменении старения.

- (3)

В случае жесткого полиуретанового изоляционного материала, несмотря на то, что оба образца продемонстрировали постепенный тепловой дрейф примерно через 70–100 дней, скорость изменения впоследствии увеличилась. Термический дрейф ниже норм производительности KS был показан примерно через 1000 дней.

Скорость изменения по сравнению с исходным значением примерно через 5000 дней составила от 22,5 % до 27,4 %. Кажется, что изменение старения продолжалось непрерывно.

Скорость изменения по сравнению с исходным значением примерно через 5000 дней составила от 22,5 % до 27,4 %. Кажется, что изменение старения продолжалось непрерывно. - (4)

Образцы, установленные на стекле и стене, не показали существенной разницы в изменении старения, что указывает на то, что условия окружающей среды не влияли на выделение пенообразователя в изоляционном материале.

Ссылки

Министерство земли, инфраструктуры и транспорта, 2013 г., Стандарты проектирования энергосберегающих зданий

KS M ISO 11561:2009 Старение теплоизоляционных материалов: определение долговременного изменения термостойкости пластиков с закрытыми порами (методы ускоренных лабораторных испытаний)

«>КС М 3808:2011 Полистирол ячеистый (ПС) для теплоизоляции

КС М 3809:2006 Пенополиуретан жесткий для теплоизоляции

KS L 9016:2010 Методы испытаний свойств теплопередачи теплоизоляционных материалов

ASTM C518 (Стандартный метод испытаний

Ссылки для скачивания

Информация об авторе

Авторы и филиалы

Департамент архитектурной инженерии, Университет Сеула, Seoulsiripdaero 163, Dongdaemun-Gu, Seoul, 02504, Korea

Jung-Ho Huh

8 Корейский институт строительства и городского строительства 90 Technology, (daehwa-Dong) 283, Кояндэ-Ро, Ильсансо-Гу, Коян-Си, Кёнги-До, 10223, Корея

Хён-Юнг Чой и Чжэ-Сик Кан

Авторы

- Hyun-Jung Jung Choi

. поищите этого автора в PubMed Google Scholar

- Jae-Sik Kang

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

- Jung-Ho Huh

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

Автор, ответственный за корреспонденцию

Джэ-Сик Кан.