- 5 вариантов соединения профильных труб без сварки своими руками

- 5 вариантов соединения профильных труб без сварки | Сделай Сам — Своими Руками

- PHMSA: Общение с заинтересованными сторонами — Производственный процесс

- Отказ от сварки при герметизации проходов металлических труб – узнайте, как это сделать проходки труб на борту морских судов и морских платформ.

5 вариантов соединения профильных труб без сварки своими руками

Отсутствие сварочного аппарата не причина собирать каркасные конструкции исключительно из рейки. Существуют способы, которые позволяют надежно и аккуратно соединять профильные трубы без сварочного оборудования. Разберем 5 из них.

1. Простой прямой угол

Без сварки прямой угол можно получить согнув трубу, предварительно сделав несложную подрезку. Для этого в месте изгиба необходимо провести разметку, состоящую из двух параллельных поперечных линий, расстояние между которыми равное ширине трубы.

Эта разметка переносится на боковые стороны трубы. Затем необходимо с помощью болгарки совершая разрезы по меткам и граням трубы, вырезать боковые размеченные стенки. На лицевой стороне оставляется без надреза только одна поперечная линия.

Вырезанные боковые стенки удаляются. Оставленный усик загибается наружу под прямым углом.

Теперь нужно зачистить заусенцы, и согнуть трубу. Чтобы она выгнулась как нужно, следует ее подбивать молотком. В конце она фиксируется заклепкой, установленной через оставленный язычок.

В конце она фиксируется заклепкой, установленной через оставленный язычок.

2. Т-образное соединение труб

Для Т-образного соединения необходимо разметить на одной заготовке параллельными линиями с трех сторон участок, соответствующий ширине стыкуемой трубе. Затем центральная лицевая стенка делится пополам поперек, а боковые стороны вдоль.

Теперь болгаркой нужно разрезать центральную стенку, чтобы получить 2 язычка. Боковые половинки стенок, примыкающие к этим усикам, удаляются.

Далее язычки на трубе отгибаются под прямым углом наружу. У второй трубы с торца нужно сделать продольные резы по граням на длину соответствующие ее ширине. После этого ударами молотка ее можно заузить на ширину реза.

Затем забиваем зауженный торец в подготовленный паз на первой трубе до упора.

Окончательную жесткость дадут заклепки, прославленные через язычки.

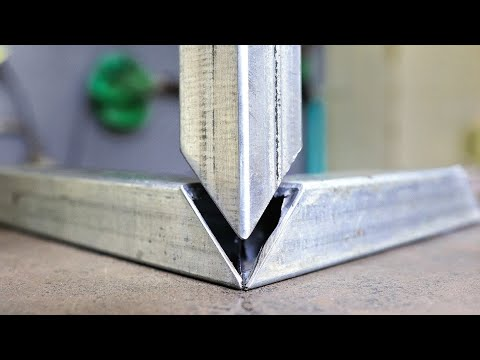

3. Прямой угол с запилом под 45 градусов

Получить прямой угол можно сгибая трубу, предварительно сделав в ней запилы под 45 градусов. Для этого на ней отмечается центр изгиба, который в дальнейшем станет наружным углом. От него в 2 стороны нужно начертить линии под 45 градусов с помощью угольника. Аналогично делается на противоположной стенке трубы.

Для этого на ней отмечается центр изгиба, который в дальнейшем станет наружным углом. От него в 2 стороны нужно начертить линии под 45 градусов с помощью угольника. Аналогично делается на противоположной стенке трубы.

На лицевой стороне трубы края косых линий соединяются параллельными. Затем отступив вправо на 10 мм от крайней, рисуется третья параллельная линия. Ее нужно разделить вдоль пополам.

Четвертую параллельную линию необходимо начертить с отступом 15 мм вправо от крайней левой. Затем нужно прочертить грани между ней и первой линией.

Теперь болгаркой необходимо сделать надрезы по косым линиям с боков, и вырезать начертанные на лицевой стенке трубы язычки. Вырезанный из середины металл вынимается.

Большой язычок отгибается под прямым углом за 1 мм от своего начала. Также нужно выпрямить 2 маленьких усика.

После этого труба сгибается, и маленькие усики возвращаются обратно в изначальное положение. Таким образом, получается прямой угол, причем достаточно жесткий даже без использования заклепок.

4. Тройной угол

На одной трубе необходимо начертить с одной точки 2 косые линии под 45 градусов. Аналогично делается на противоположной стенке. Затем линии соединяются на лицевой стороне. Теперь нужно вырезать болгаркой размеченные части, и согнуть трубу.

У второй трубы с торца делается 3 продольные надреза по граням. Их длина должна соответствовать ширине трубы. Полученные в итоге 2 язычка выгибаются наружу под прямым углом.

Теперь нужно состыковать вторую трубку с углом изогнутой первой. Затем они скрепляются заклепками.

5. Соединение под прямым углом с деревянными закладными

Чтобы выполнить такое соединение, необходимо обрезать торцы двух трубок под 45 градусов.

Затем в них забивается деревянная рейка, и обрезается.

Теперь трубки с закладными складываются в угол, после чего просверливаются и стягиваются саморезами.

Смотрите видео

Как сделать простой дверной фиксатор-упор из остатков металла — https://sdelaysam-svoimirukami. ru/8135-kak-sdelat-prostoj-dvernoj-fiksator-upor-iz-ostatkov-metalla.html

ru/8135-kak-sdelat-prostoj-dvernoj-fiksator-upor-iz-ostatkov-metalla.html

5 вариантов соединения профильных труб без сварки | Сделай Сам — Своими Руками

Отсутствие сварочного аппарата не причина собирать каркасные конструкции исключительно из рейки. Существуют способы, которые позволяют надежно и аккуратно соединять профильные трубы без сварочного оборудования. Разберем 5 из них.

1. Простой прямой угол

Без сварки прямой угол можно получить согнув трубу, предварительно сделав несложную подрезку. Для этого в месте изгиба необходимо провести разметку, состоящую из двух параллельных поперечных линий, расстояние между которыми равное ширине трубы.

Эта разметка переносится на боковые стороны трубы. Затем необходимо с помощью болгарки совершая разрезы по меткам и граням трубы, вырезать боковые размеченные стенки. На лицевой стороне оставляется без надреза только одна поперечная линия.

Вырезанные боковые стенки удаляются. Оставленный усик загибается наружу под прямым углом.

Оставленный усик загибается наружу под прямым углом.

Теперь нужно зачистить заусенцы, и согнуть трубу. Чтобы она выгнулась как нужно, следует ее подбивать молотком. В конце она фиксируется заклепкой, установленной через оставленный язычок.

2. Т-образное соединение труб

Для Т-образного соединения необходимо разметить на одной заготовке параллельными линиями с трех сторон участок, соответствующий ширине стыкуемой трубе. Затем центральная лицевая стенка делится пополам поперек, а боковые стороны вдоль.

Теперь болгаркой нужно разрезать центральную стенку, чтобы получить 2 язычка. Боковые половинки стенок, примыкающие к этим усикам, удаляются.

Далее язычки на трубе отгибаются под прямым углом наружу. У второй трубы с торца нужно сделать продольные резы по граням на длину соответствующие ее ширине. После этого ударами молотка ее можно заузить на ширину реза.

Затем забиваем зауженный торец в подготовленный паз на первой трубе до упора.

Окончательную жесткость дадут заклепки, прославленные через язычки.

3. Прямой угол с запилом под 45 градусов

Получить прямой угол можно сгибая трубу, предварительно сделав в ней запилы под 45 градусов. Для этого на ней отмечается центр изгиба, который в дальнейшем станет наружным углом. От него в 2 стороны нужно начертить линии под 45 градусов с помощью угольника. Аналогично делается на противоположной стенке трубы.

На лицевой стороне трубы края косых линий соединяются параллельными. Затем отступив вправо на 10 мм от крайней, рисуется третья параллельная линия. Ее нужно разделить вдоль пополам.

Четвертую параллельную линию необходимо начертить с отступом 15 мм вправо от крайней левой. Затем нужно прочертить грани между ней и первой линией.

Теперь болгаркой необходимо сделать надрезы по косым линиям с боков, и вырезать начертанные на лицевой стенке трубы язычки. Вырезанный из середины металл вынимается.

Большой язычок отгибается под прямым углом за 1 мм от своего начала. Также нужно выпрямить 2 маленьких усика.

После этого труба сгибается, и маленькие усики возвращаются обратно в изначальное положение. Таким образом, получается прямой угол, причем достаточно жесткий даже без использования заклепок.

Таким образом, получается прямой угол, причем достаточно жесткий даже без использования заклепок.

4. Тройной угол

На одной трубе необходимо начертить с одной точки 2 косые линии под 45 градусов. Аналогично делается на противоположной стенке. Затем линии соединяются на лицевой стороне. Теперь нужно вырезать болгаркой размеченные части, и согнуть трубу.

У второй трубы с торца делается 3 продольные надреза по граням. Их длина должна соответствовать ширине трубы. Полученные в итоге 2 язычка выгибаются наружу под прямым углом.

Теперь нужно состыковать вторую трубку с углом изогнутой первой. Затем они скрепляются заклепками.

5. Соединение под прямым углом с деревянными закладными

Чтобы выполнить такое соединение, необходимо обрезать торцы двух трубок под 45 градусов.

Затем в них забивается деревянная рейка, и обрезается.

Теперь трубки с закладными складываются в угол, после чего просверливаются и стягиваются саморезами.

Смотрите видео

Как сделать простой дверной фиксатор-упор из остатков металла — https://sdelaysam-svoimirukami.ru/8135-kak-sdelat-prostoj-dvernoj-fiksator-upor-iz-ostatkov-metalla.html

Поделиться в социальных сетях

Вам может понравиться

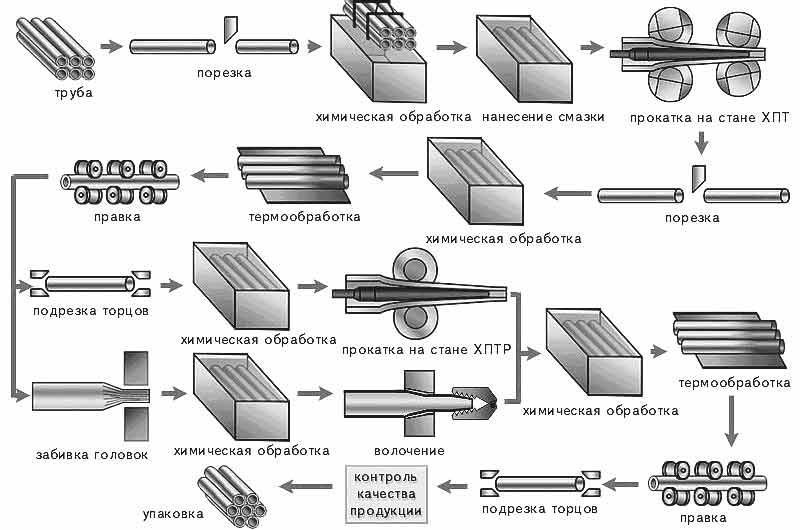

PHMSA: Общение с заинтересованными сторонами — Производственный процесс

Информационный бюллетень: Производственный процесс труб

Обзор:

Производство стальных труб началось в начале 1800-х годов. Первоначально трубу изготавливали вручную – путем нагревания, сгибания, притирки и сбивания краев молотком. Первый автоматизированный процесс производства труб был внедрен в 1812 году в Англии. С тех пор производственные процессы постоянно улучшались. Некоторые популярные технологии изготовления труб описаны ниже.

Сварка внахлестку

Использование сварки внахлестку для производства труб было введено в начале 1920-х годов. Хотя этот метод больше не используется, некоторые трубы, которые были изготовлены с использованием процесса сварки внахлестку, все еще используются сегодня.

Хотя этот метод больше не используется, некоторые трубы, которые были изготовлены с использованием процесса сварки внахлестку, все еще используются сегодня.

В процессе сварки внахлестку сталь нагревали в печи, а затем прокатывали в форме цилиндра. Затем края стальной пластины были «зачищены». Зачистка включает в себя наложение внутреннего края стальной пластины и скошенной кромки противоположной стороны пластины. Затем шов был сварен с помощью сварочного шара, и нагретая труба была пропущена между роликами, которые сжимали шов вместе, создавая соединение.

Сварные швы, полученные сваркой внахлестку, не так надежны, как швы, созданные более современными методами. Американское общество инженеров-механиков (ASME) разработало уравнение для расчета допустимого рабочего давления трубы в зависимости от типа производственного процесса. Это уравнение включает переменную, известную как «коэффициент соединения», который зависит от типа сварного шва, используемого для создания шва трубы. Бесшовные трубы имеют коэффициент соединения 1,0. Сварная труба внахлестку имеет коэффициент соединения 0,6.

Бесшовные трубы имеют коэффициент соединения 1,0. Сварная труба внахлестку имеет коэффициент соединения 0,6.

Труба, сваренная сопротивлением

Труба, сваренная сопротивлением (ERW), изготавливается путем холодной штамповки стального листа в цилиндрическую форму. Затем между двумя кромками стали пропускают ток, чтобы нагреть сталь до точки, в которой кромки соединяются вместе, образуя соединение без использования сварочного присадочного материала. Первоначально в этом производственном процессе для нагрева краев использовался переменный ток низкой частоты. Этот низкочастотный процесс использовался с 1920-х до 19 века.70. В 1970 году низкочастотный процесс был заменен высокочастотным процессом ERW, который позволил получить сварной шов более высокого качества.

Со временем было обнаружено, что сварные швы труб низкочастотных ВПВ подвержены селективной шовной коррозии, крюкообразным трещинам и неадекватному склеиванию швов, поэтому низкочастотные ВПВ больше не используются для производства труб. Высокочастотный процесс все еще используется для производства труб для использования в строительстве новых трубопроводов.

Высокочастотный процесс все еще используется для производства труб для использования в строительстве новых трубопроводов.

Электросварная труба оплавлением

Производство электросварных труб оплавлением началось в 1927 году. Сварка оплавлением осуществлялась путем придания стальному листу цилиндрической формы. Края нагревали до полурасплавленного состояния, а затем сжимали вместе до тех пор, пока расплавленная сталь не вытеснялась из соединения и не образовывала валик. Как и низкочастотная труба ВПВ, швы сваренных оплавлением труб подвержены коррозии и крюкообразным трещинам, но в меньшей степени, чем трубы ВПВ. Этот тип труб также подвержен поломкам из-за твердых участков в стальном листе. Поскольку большая часть труб, сваренных оплавлением, была произведена одним производителем, считается, что эти твердые участки возникли из-за случайной закалки стали во время производственного процесса, используемого этим конкретным производителем. Сварка оплавлением больше не используется для производства труб.

Труба с двойной дуговой сваркой под флюсом (DSAW)

Подобно другим процессам производства труб, производство трубы с двойной дуговой сваркой под флюсом включает в себя сначала формование стальных пластин в цилиндрические формы. Края листового проката формируются так, что на внутренней и внешней поверхностях в месте шва образуются V-образные канавки. Затем шов трубы сваривается одним проходом дуговой сварки на внутренней и внешней поверхностях (следовательно, под двойным флюсом). Сварочная дуга находится под флюсом.

Преимущество этого процесса заключается в том, что сварные швы пронизывают 100% стенки трубы и обеспечивают очень прочное соединение материала трубы.

Бесшовная труба

Бесшовная труба производится с 1800-х годов. Хотя процесс развивался, некоторые элементы остались прежними. Бесшовную трубу изготавливают путем прошивания оправки горячей круглой стальной заготовки. Полая сталь затем прокатывается и растягивается для достижения желаемой длины и диаметра. Основным преимуществом бесшовной трубы является устранение дефектов шва; однако стоимость производства выше.

Основным преимуществом бесшовной трубы является устранение дефектов шва; однако стоимость производства выше.

Ранние бесшовные трубы были подвержены дефектам, вызванным примесями в стали. По мере совершенствования технологии производства стали эти дефекты уменьшались, но не были устранены полностью. Хотя кажется, что бесшовная труба предпочтительнее формованной сварной трубы, возможности улучшения желаемых характеристик трубы ограничены. По этой причине бесшовные трубы в настоящее время доступны в более низких сортах и толщине стенки, чем сварные трубы.

Заключение

Постоянное совершенствование материалов и методов сварки привело к значительному повышению надежности труб. Однако, как уже упоминалось, все еще используются трубы, которые подвержены коррозии и дефектам, связанным со швами. Эти дефекты выявляются посредством оценки целостности и устраняются при обнаружении.

Трубы, выпускаемые в настоящее время, подвергаются неразрушающему контролю, например, ультразвуковому и рентгеновскому, а также опрессовке. Каждый отдельный участок трубы должен быть опрессован изготовителем, а новые трубопроводы опрессовываются также в процессе непосредственного строительства.

Каждый отдельный участок трубы должен быть опрессован изготовителем, а новые трубопроводы опрессовываются также в процессе непосредственного строительства.

Дата пересмотра: 12012011

Отказ от сварки при герметизации проходов металлических труб – узнайте, как это сделать проходки труб на борту морских судов и морских платформ.

Тем не менее, разработка испытанных и одобренных герметиков для проходки труб делает общепринятую обычную практику сварки всего, что попадается на глаза, делом прошлого.

Системы труб для тяжелых условий эксплуатации

Исторически сложилось так, что толстостенные металлические трубы приваривались непосредственно к конструкции по обеим сторонам палубы или переборки или использовались толстые и толстостенные проходные детали, которые можно было либо приобрести или самодельные.

Обе эти системы требуют значительного объема сварки с двумя или, возможно, четырьмя различными сварочными соединениями. Однако теперь доступны варианты, которые могут значительно уменьшить и даже устранить необходимость в каких-либо сварных соединениях при прокладке металлической трубы через любую огнестойкую палубу или переборку.

Трубопроводные системы из разнородных металлов

С ростом использования тонкостенных (менее 3 мм) металлических труб, таких как нержавеющая сталь, медь, CuNi и даже титан, требования к сварке и уровни технических навыков, необходимых для сварки и обращения с этими трубами проникновения также выросли.

Высокие затраты, связанные с растущим уровнем сварки, могут быть полностью устранены за счет изменения процесса и изменения мышления о том, как управлять проходками металлических труб.

Переход на переборочные штуцеры — один из традиционных способов герметизации.

Традиционные методы перехода к переборочным соединениям, стальным трубам через фланцевые или муфтовые соединения или через втулки или комингсы постепенно заменяются в промышленности альтернативными решениями, которые вообще не требуют сварки.

Нулевая сварка для этих разнородных металлических труб сама по себе является значительным преимуществом, однако существуют и дополнительные преимущества, заключающиеся в отсутствии перехода на стальную трубу при каждом проходе.

Преимущества, такие как отсутствие ущерба для целостности, качества и производительности системы трубопроводов при переходе от выбранной технически превосходной тонкостенной металлической трубы к низкокачественной стальной трубе на каждой проходке палубы или переборки.

Проекты по ремонту и модернизации – разрешения на огневые работы

Во время проекта по модернизации или ремонту важное значение имеют логистика, уровень рабочей силы и практические шаги, необходимые для получения, мониторинга и реализации разрешения на огневые работы. Ограничив или устранив потребность в каких-либо огневых работах, простая экономия затрат на управление временем, которая способствует своевременной реализации проекта, должна быть достаточной, чтобы оправдать переход от традиционных сварочных решений. Также достигается экономия других средств, таких как время установки, ставки оплаты труда и другие сопутствующие расходы.

Уплотнения Roxtec для металлических труб могут использоваться для одиночных (до 558 мм / 20 дюймов) и нескольких (до 54 мм / 2 дюймов) проходок металлических труб за счет использования втулки или комингса, которые можно либо прикрепить болтами, либо установить с помощью компрессионного узла.