Процессы и способы переработки угля

Угольная промышленность в Российской Федерации всегда являлась довольно важной отраслью, поскольку уголь применялся во различных отраслях промышленности. Он издавна считался крайне перспективным сырьем для получения энергии и множества химических продуктов. Да и сегодня уголь не утратил популярности. В этой статье мы рассмотрим различные процессы переработки угля.

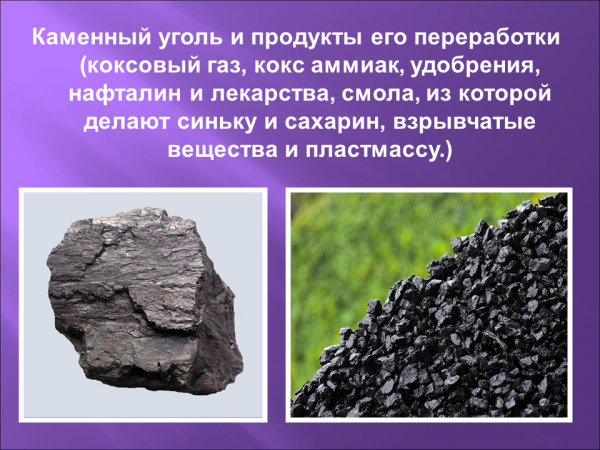

Самым первым и самым крупным потребителем угля с 19 века являлся транспорт. Чуть позже его начали применять для производства электроэнергии, металлургического кокса, создания в процессе химической переработки различных соединений, углеграфитовых конструкционных материалов, пластмасс, горного воска, синтетического, жидкого и газообразного высококалорийного топлива, высокоазотистых кислот для удобрения. Существуют различные способы переработки угля.

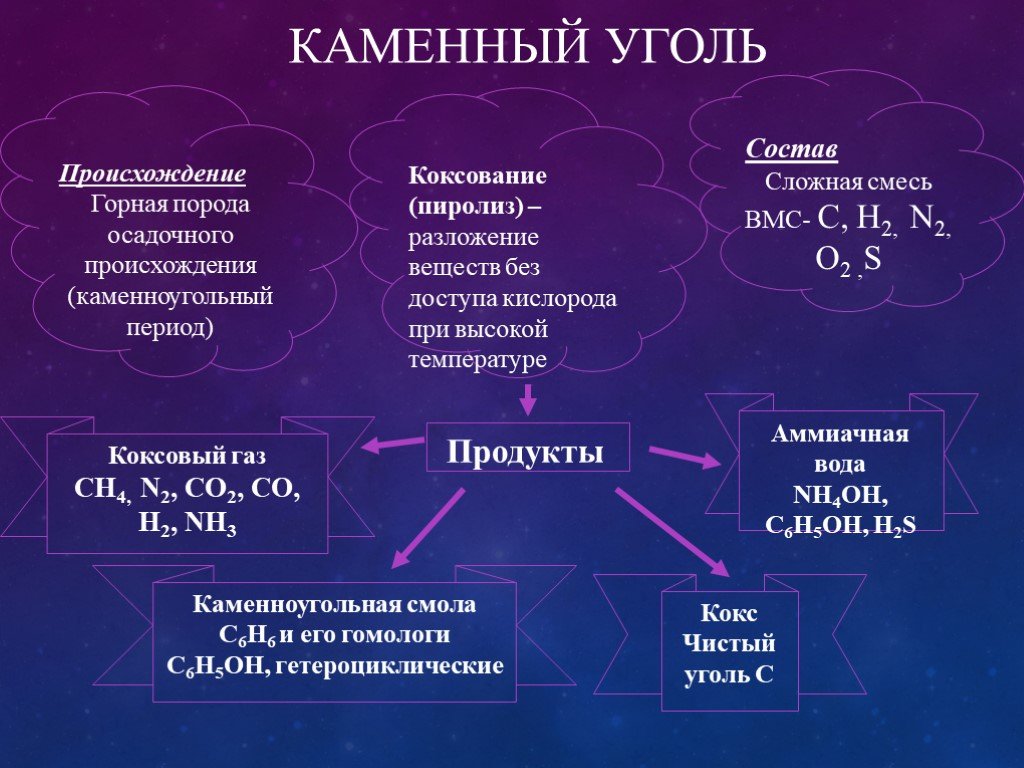

Пиролиз

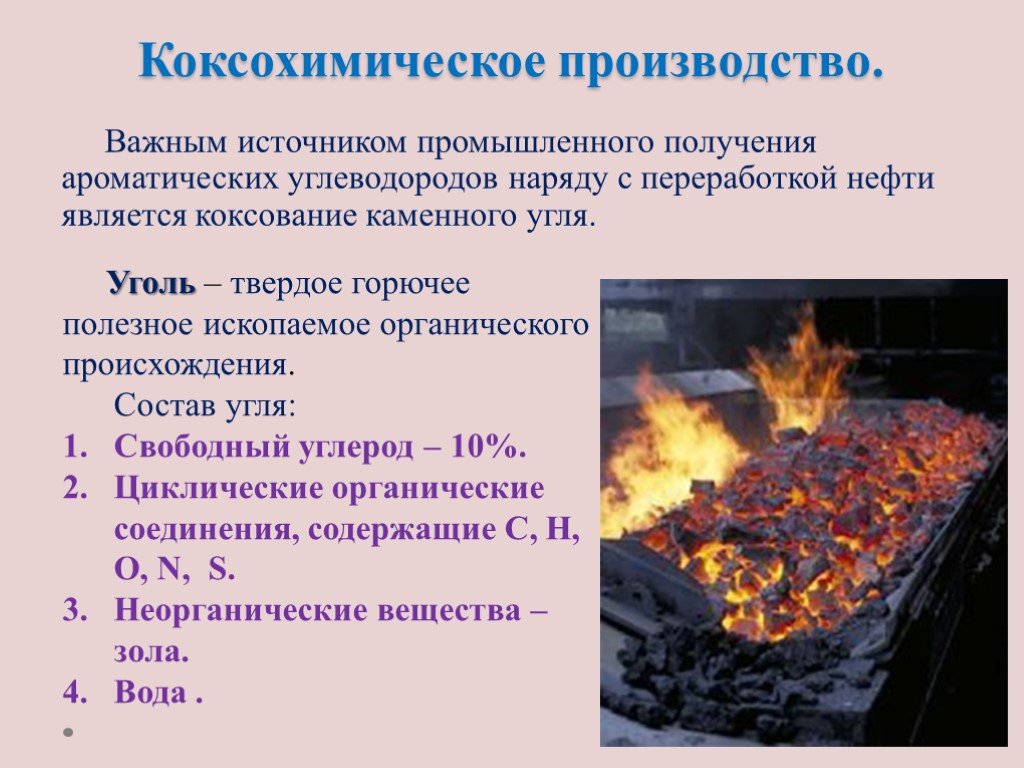

Этот же процесс называют коксованием. Он появился XVIII столетии. Во время этой реакции каменный уголь подвергается нагреванию в специальных коксовых печах, без доступа воздуха. Эта реакция происходит с образованием нескольких продуктов:

Эта реакция происходит с образованием нескольких продуктов:

- пористое, твердое вещество – кокс и летучие вещества, из которых в процессе охлаждения образуется аммиачная вода

- каменноугольная смола

- газообразные соединения.

Каменноугольную смолу в дальнейшем также подвергают перегонке, вследствие чего получают легкое масло, в составе которого присутствуют ароматические углеводороды, к примеру, бензол, толуол, среднее масло (фенолы) и тяжелое масло (нафталин).

Переработка угля методом коксования включает такие этапы:

- подготовка к коксованию

- собственно коксование

- улавливание и переработка летучих соединений.

Во время подготовительной стадии осуществляется обогащение, чтобы удалить минеральные примеси, низкосернистых, малозольных, коксующихся углей. Сырье измельчается до зёрен размером примерно 0,3 мм, разные сорта угля смешиваются между собой. После этого происходит сушка полученной «шихты».

Для реализации коксования шихту помещают в щелевидную коксовую печь, которая имеет ширину 400—450 мм и объём 30-40 м³. В каналах боковых простенков печей, созданных из огнеупорного кирпича, обогрев происходит продуктами сгорания газов: коксового, доменного, генераторного.

Нагрев продолжается на протяжении 14-16 часов. Весь процесс реализуется при температуре от 900 до 1050 °C. Конечным продуктом является кокс (75-78 % от объема исходного угля) в форме «коксового пирога» (спёкшейся в пласт массы) — выталкивается особыми устройствами («коксовыталкивателями») в железнодорожные вагоны. Там происходит охлаждение («тушение») водой или газом (азотом).

В условиях температуры 250 градусов Цельсия из угля происходит испарение воды, улетучивается угарный газ и углекислый газ. Когда температура поднимается до 350 градусов улетучиваются углеводороды, продукты азота и фосфора. При 500 градусах сырье спекается с образованием полукокса, а когда температура поднимается до 700 градусов и выше улетучивается водород и получается кокс.

Смесь паров и газов, которые выделяются в реакции и составляют около 25 % от массы угля, отводится по газосборнику для улавливания и дальнейшей переработки. Чтобы разделить летучие продукты их охлаждают при помощи впрыскивания распыленной воды (от 70 °C до 80 °C). Во время этой реакции выделяется больше половины объема смол, а последующее охлаждение парогазовой смеси осуществляется в кожухотрубчатых холодильниках (до 25-35 °C). Конденсаты соединяют вместе. Далее после их отстаивания образуется надсмольная вода и каменноугольная смола. После этого начинается очищение сырого коксового газа от Nh4 и h3S, промывание поглотительным маслом (чтобы выделить сырой бензол и фенол), серной кислотой (чтобы выделить пиридиновые основания). После очистки коксовый газ, составляющий 14-15 % от объема угля, используют как топливо для обогрева батареи коксовых печей, а также для других целей.

Очищенной водой в смеси с технической водой тушат кокс или осуществляют биологическую очистку сточных вод на очистных сооружениях.

Очищенной водой в смеси с технической водой тушат кокс или осуществляют биологическую очистку сточных вод на очистных сооружениях.Каменноугольная смола, которая составляет примерно 3-4 % от массы угля. В составе смолы присутствует много органических веществ. На сегодняшний день ученым удалось идентифицировать лишь 60 % компонентов смолы, а это свыше 500 веществ. При помощи ректификации смолу разделяют на фракции: нафталиновую, поглотительную, антраценовую и каменноугольный пёк. После ректификации из полученных продуктов выделяют:

- нафталин

- антрацен

- фенантрен

- фенолы

- каменноугольные масла.

Коксохимические заводы являются одним из крупнейших потребителей каменного угля — до ¼ мировой добычи.

Низкотемпературный пиролиз или полукоксование

Переработка каменного угля методом низкотемпературного пиролиза осуществляется в условиях температуры 500°С. Таким образом получают искусственное жидкое и газообразное топливо.

Главные продукты полукоксования:

- полукокс – от 55 до 70%

- первичный газ – от 80 до 100 м3/т

- первичная смола – от 10 до 40%.

Горючее, полученное таким методом имеет более высокую ценность, чем твердое. Полученное топливо называют горючим газом, который служит топливом с более высокой теплотой сгорания, а также сырьем для реакций органического синтеза. Кроме газа в процессе реакции образуется смола, из которой создают моторное топливо и растворители. Третьим соединением по этой реакции является полукокс, служащий местным топливом. Для осуществления полукоксования применяется низкосортный уголь, в котором высокое содержание золы.

В это время фиксируется возобновление промышленного производства полукокса из каменных углей.

В это время фиксируется возобновление промышленного производства полукокса из каменных углей.Для этого процесса применяют главным образом угли, которые отличаются повышенным образованием летучих веществ и дают большой выход первичной смолы.

Процесс полукоксования проводится в две стадии:

- при 320-480°С происходит интенсивное выделение паров смолы, газа с образованием пластической массы

- при 480-550°С осуществляется деструкция твёрдых остатков, а также образуются и выделяются жидкие и газообразные продукты, а также образуется твёрдый полукокс.

В процессе полукоксования углей применяется несколько видов печей (реакторов), которые отличаются главным образом по типу теплоносителя (газовый, твёрдый) и системе обогрева (внутренний, внешний). Все эти системы и аппараты обеспечивают максимальный выход смолы, равномерный по показателям полукокс, высокую производительность в условиях минимального расхода тепла на процесс.

Другие способы переработки угля

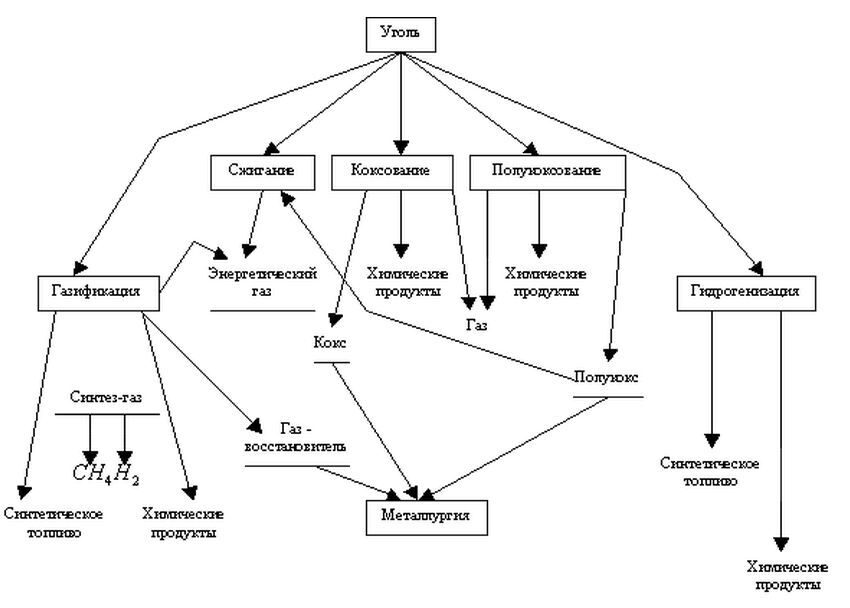

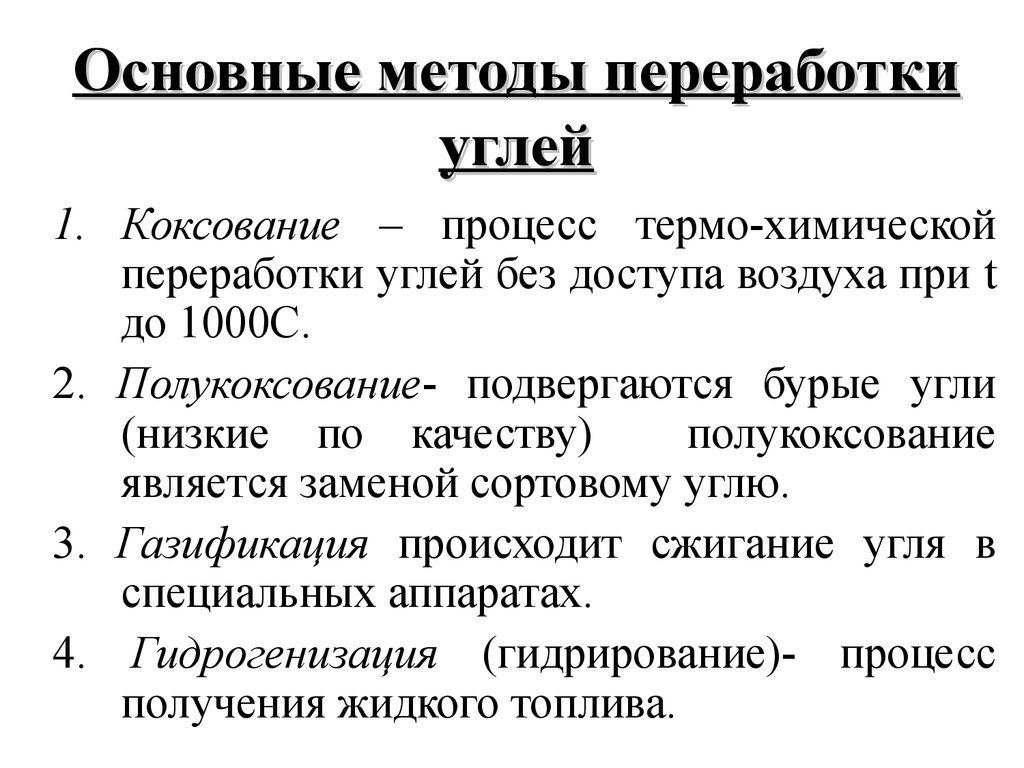

Кроме таких известных методов, как коксование и полукоксование, сегодня для переработки угля часто применяют метод гидрирования.

Еще одним методом является газификация, в процессе которой образуются горючие газы.

Однако наиболее высокой перспективой обладают плазмохимические процессы переработки каменного угля. Реализация таких процессов проводится в полностью автоматическом режиме, который помогает предотвратить вредные выбросы в окружающую среду золы, таких опасных веществ, как сера и прочие вредные вещества. Стоит отметить, что еще одни достоинством данного метода является использование оборудования небольших размеров.

|

Катализатор* |

Способ |

Конверсия угля, % |

Выход газов, % |

Выход жидких продуктов, % | |

|---|---|---|---|---|---|

|

до 180 °С |

>180 °С |

||||

| 1 |

2 |

3 |

4 |

5 |

6 |

| Отсутствует |

– |

28 |

11,6 |

6,3 |

38,0 |

|

Гематит |

Отсутствует |

45 |

11,4 |

6,5 |

41,5 |

Активирован |

92 |

11,0 |

7,1 |

66,8 |

|

|

Магнетит |

Отсутствует |

21 |

11,5 |

6,1 |

38,3 |

|

Активирован |

88 |

10,8 |

8,5 |

62,9 |

|

|

Пирротин |

Отсутствует |

23 |

11,8 |

10,0 |

29,5 |

|

Активирован |

92 |

12,1 |

10,0 |

67,9 |

|

|

Пирит |

Отсутствует |

34 |

11,5 |

9,8 |

40,8 |

|

Активирован |

91 |

12,4 |

10,1 |

67,1 |

|

|

* содержит 1 вес. ** механическая обработка в смеси с элементарной серой (0,8 вес. %) в воде |

|||||

Теги: каменный уголь , уголь , переработка угля , пиролиз , коксование , полукоксование

3.2.1. Переработка каменного угля

Запасы каменного угля в природе значительно превышают запасы нефти. Из 3,5 триллиона тонн органического топлива, которое можно извлечь из земных недр, 80% составляет уголь. В нашей стране находится половина всех мировых запасов угля.

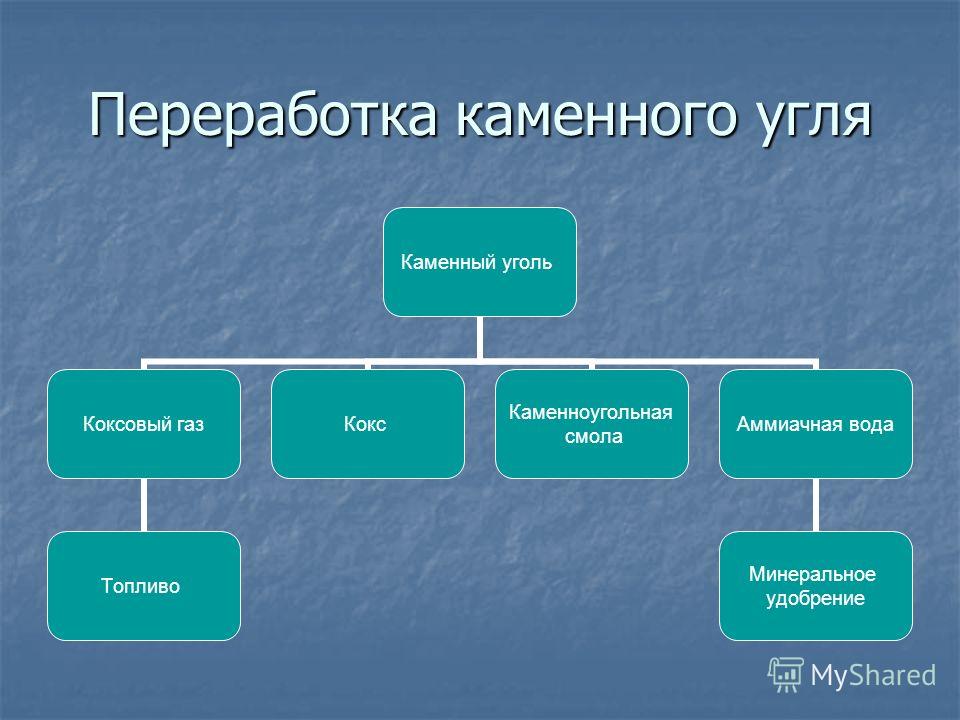

Каменный уголь — сложная смесь органических веществ, которые образовались в результате разложения древесных и растительных остатков в течение миллионов лет. Переработка каменного угля идет по трем основным направлениям: коксование, гидрирование и неполное сгорание.

Коксование

угля осуществляется в коксовых печах,

представляющих собой камеры, в верхней

части которых находятся отверстия

для загрузки угля (рис. 5). Камеры отделены

друг от друга отопительными простенками.

В них сжигается газ, предварительно

подогретый в регенераторах, которые

расположены под камерами.

5). Камеры отделены

друг от друга отопительными простенками.

В них сжигается газ, предварительно

подогретый в регенераторах, которые

расположены под камерами.

1 — газосборник для продуктов конденсации; 2 — отвод летучих продуктов коксования; 3 — люк для загрузки угля; 4 — камеры коксования;

5 — отопительные простенки; 6 — регенераторы (теплообменники) для нагрева топливного газа и воздуха

Рисунок 5 — Схема отдельного элемента коксовой печи

Температура

в камерах 1000–1200°С. При этой температуре

без доступа воздуха каменный уголь

подвергается сложнейшим химическим

превращениям, в результате которых

образуются кокс и летучие продукты.

Коксование каменного угля —

периодический процесс: после выгрузки

кокса в камеру загружается новая

порция угля. Полученный кокс гасят

водой. Остывший кокс отправляют на

металлургические заводы, где он

используется в качестве восстановителя

при производстве чугуна. При охлаждении

летучих продуктов (коксовый газ)

конденсируются каменноугольная смола

и аммиачная вода. Несконденсированными

остаются аммиак, бензол, водород, метан,

оксид углерода (II), азот, этилен и другие

вещества. Пропуская эти газы через

раствор серной кислоты, выделяют аммиак

в виде сульфата аммония. Сульфат аммония

используют как азотное удобрение.

Бензол поглощают растворителем, а затем

отгоняют из раствора. После отделения

от аммиака и бензола коксовый газ

используют в качестве топлива или как

химическое сырье. Каменноугольная смола

образуется в незначительных количествах

(до 3%). Но, учитывая масштабы производства

кокса, каменноугольная смола рассматривается

как сырье для промышленного производства

целого ряда органических веществ. Из

каменноугольной смолы получают

бензол и его производные, нафталин,

фенол и другие ароматические соединения.

Основные продукты, получаемые при

коксовании угля, представлены на схеме

(рис. 6).

При охлаждении

летучих продуктов (коксовый газ)

конденсируются каменноугольная смола

и аммиачная вода. Несконденсированными

остаются аммиак, бензол, водород, метан,

оксид углерода (II), азот, этилен и другие

вещества. Пропуская эти газы через

раствор серной кислоты, выделяют аммиак

в виде сульфата аммония. Сульфат аммония

используют как азотное удобрение.

Бензол поглощают растворителем, а затем

отгоняют из раствора. После отделения

от аммиака и бензола коксовый газ

используют в качестве топлива или как

химическое сырье. Каменноугольная смола

образуется в незначительных количествах

(до 3%). Но, учитывая масштабы производства

кокса, каменноугольная смола рассматривается

как сырье для промышленного производства

целого ряда органических веществ. Из

каменноугольной смолы получают

бензол и его производные, нафталин,

фенол и другие ароматические соединения.

Основные продукты, получаемые при

коксовании угля, представлены на схеме

(рис. 6).

Если

от смолы отогнать продукты, кипящие до

350°С, то остается твердая масса — пек. Он применяется для изготовления

лаков (пековый лак), незаменимых при

окрашивании железных и деревянных

конструкций.

Он применяется для изготовления

лаков (пековый лак), незаменимых при

окрашивании железных и деревянных

конструкций.

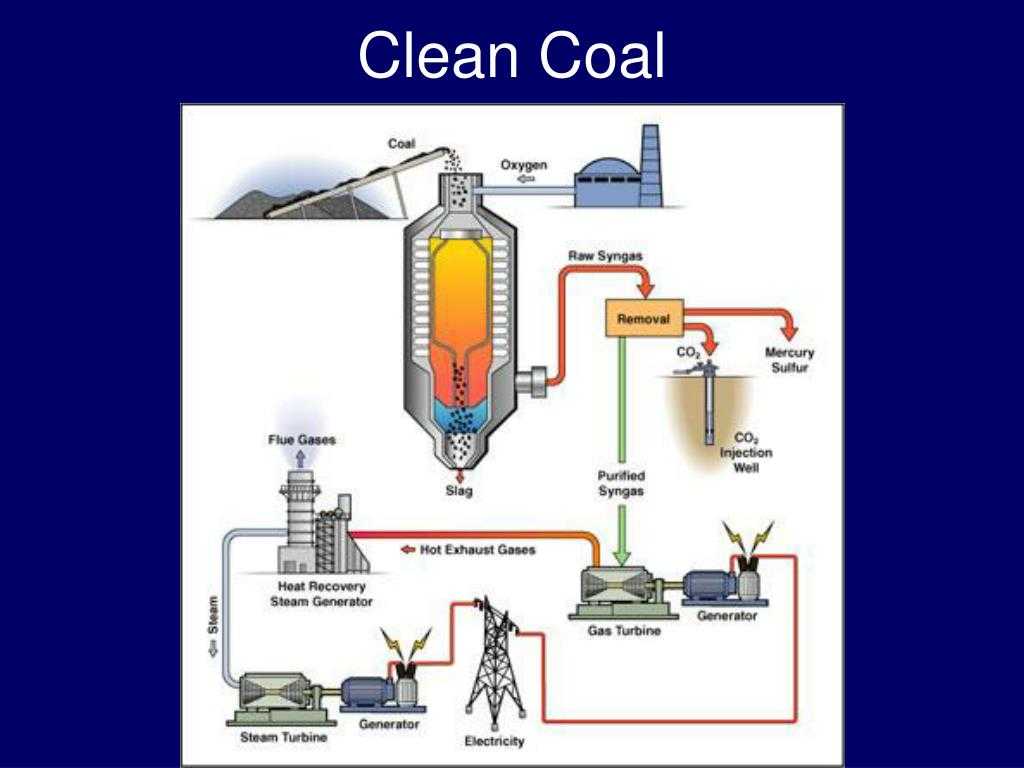

Гидрирование угля осуществляется при температуре 400–600°С под давлением водорода до 25 МПа в присутствии катализатора. При этом образуется смесь жидких углеводородов, которая может быть использована как моторное топливо. Достоинством этого метода является возможность гидрирования низкосортного дешевого бурого угля, запасы которого в нашей стране огромны.

Рисунок 6 — Основные продукты, получаемые при коксовании угля

Неполное сгорание угля дает оксид углерода (II). На катализаторе (никель, кобальт) при обычном или повышенном давлении из водорода и оксида углерода (II) можно получить бензин, содержащий предельные и непредельные углеводороды:

nCO + (2n+1)H2 CnH2n+2 + nH2O

nCO + 2nH2 CnH2n + nH2O

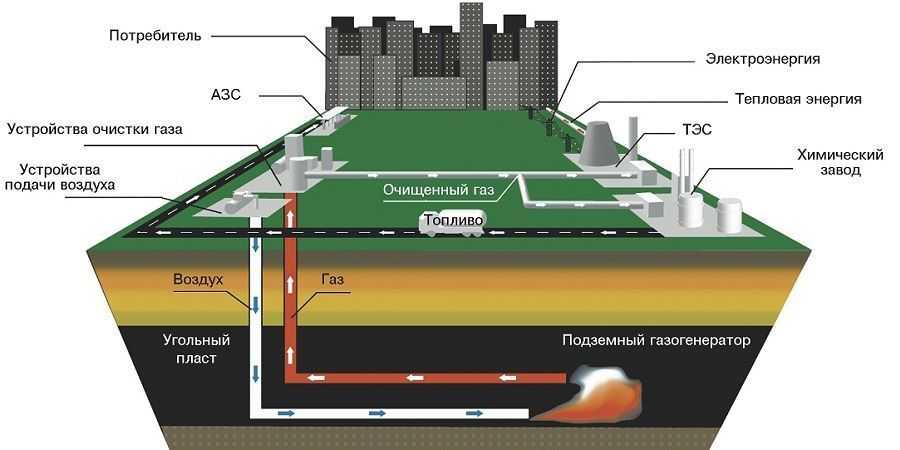

Д. И. Менделеевым предложен прогрессивный

способ превращения угля в газообразное

топливо путем его газификации

непосредственно в месте залегания

(под землей). В настоящее время в нашей

стране и за рубежом проводятся работы

по подземной газификации каменного

угля.

И. Менделеевым предложен прогрессивный

способ превращения угля в газообразное

топливо путем его газификации

непосредственно в месте залегания

(под землей). В настоящее время в нашей

стране и за рубежом проводятся работы

по подземной газификации каменного

угля.

Исследования показали, что этим методом из угля можно получить до 40% метана, 45% кокса и 3% жидкого топлива.

Если сухую перегонку угля (а также древесины или торфа) проводить при 500–550°С, то получают деготь, который наряду с битумом используется в строительном деле в качестве связующего материала при изготовлении кровельных, гидроизоляционных покрытий (рубероид, толь и т. д.).

Приложение E: Методы добычи и переработки угля

Посетите NAP.edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или загрузить бесплатно в формате PDF.

« Предыдущая: Приложение D: Таблицы данных: запасы угля в США и мире

Страница 160 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Приложение E

Методы добычи и переработки угля

T В этом приложении представлены дополнительные сведения об отдельных процессах добычи угля из открытых и подземных шахт и последующем обогащении угля на углеперерабатывающих заводах для производить конечный продукт.

МЕТОДЫ ДОБЫЧИ УГЛЯ Открытая разработка При открытой добыче грунт, покрывающий угольный пласт (вскрышу), сначала удаляется, чтобы обнажить угольный пласт для добычи. Элементами открытых горных работ являются (1) снятие и хранение верхнего слоя почвы для последующего использования, (2) бурение и взрывные работы в пластах, покрывающих угольный пласт, (3) погрузка и транспортировка этого фрагментированного вскрышного материала (называемого отвалом), (4) бурение и взрыв угольного пласта, (5) погрузка и транспортировка угля, (6) обратная засыпка отвалом и планировка, (7) разбрасывание верхнего слоя почвы на размеченном участке, (8) создание растительности и обеспечение контроля эрозии почвы и качества воды , и (9) освобождение площади для других целей (рисунок Д. 1). Крутой рельеф, крутопадающий пласт или несколько пластов — все это представляет собой серьезную проблему для проектирования устойчивых откосов и продуктивных операций в условиях открытых горных работ.

1). Крутой рельеф, крутопадающий пласт или несколько пластов — все это представляет собой серьезную проблему для проектирования устойчивых откосов и продуктивных операций в условиях открытых горных работ.

Топография поверхности определяет, какой из методов открытых горных работ — контурная разработка, разработка открытым способом или открытая разработка — используется (см. рис. 4.3). Они принципиально различаются методами погрузки, транспортировки и складирования добычи. Контурные мины распространены в холмистой местности Аппалачей на востоке США, где необходимо транспортировать фрагментированную вскрышную породу

Страница 161 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

вне зоны добычи для размещения и хранения. На Среднем Западе, где рельеф поверхности и угольные пласты, как правило, плоские, обычно применяют добычу открытым способом, при которой фрагментированная вскрышная порода размещается непосредственно большими драглайнами в пространстве, образовавшемся там, где добывался уголь (Рисунок E.1). В некоторых ситуациях на востоке Соединенных Штатов угольный пласт, залегающий вблизи вершины гор, обнажается путем удаления вершины горы (рис. 4.3) и транспортировки фрагментированной вскрышной породы в близлежащую долину.

Подземная добыча Подземная добыча обычно осуществляется камерно-столбовым или лавным способом (Рисунок Е.2). Даже на шахтах, где основным методом добычи является лавный способ, отработка шахты и лавы осуществляется камерно-столбовой непрерывной выемкой. Толщина угольного пласта, глубина и наклон угольного пласта, характер слоев кровли и подошвы, а также количество газа, содержащегося как в угольном пласте, так и в слоях кровли и подошвы, важны для выбора метода добычи. . Трудности добычи значительно возрастают, если пласты очень толстые или тонкие или круто наклонены. Добыча длинными забоями дополнительно требует больших запасов угля, чтобы оправдать капитальные затраты на оборудование для длинных забоев.

Толщина угольного пласта, глубина и наклон угольного пласта, характер слоев кровли и подошвы, а также количество газа, содержащегося как в угольном пласте, так и в слоях кровли и подошвы, важны для выбора метода добычи. . Трудности добычи значительно возрастают, если пласты очень толстые или тонкие или круто наклонены. Добыча длинными забоями дополнительно требует больших запасов угля, чтобы оправдать капитальные затраты на оборудование для длинных забоев.

По мере того, как продолжается добыча открытым способом в бассейнах Паудер-Ривер и Скалистых гор, вполне вероятно, что коэффициент вскрыши (вскрышных пород к углю) превысит экономический предел. Если этот уголь должен быть добыт с достаточно высоким коэффициентом извлечения, он

РИСУНОК E.1 Схематическое изображение операций установки в открытой угольной шахте. ИСТОЧНИК: Королевские утилиты.

Страница 162 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

РИСУНОК E.2 Схематическое изображение подземных выработок угольной шахты. Доступ к угольному пласту осуществляется как по склону, так и по шахте, как показано справа. Расположение вентилятора показано рядом с отверстием на поверхности шахты. В шахте есть подъемник для опускания и подъема горняков и материалов. Уголь, собранный из выработок различными конвейерами, вывозится на поверхность наклонным конвейером. На поверхности показаны бункер для хранения необработанного угля, питаемый наклонным конвейером, обогатительная фабрика (здание слева), бункеры для хранения чистого угля спереди и выгружаемый поезд. Показаны секция лавы и камерно-столбовая секция непрерывного комбайна. Квартирно-столбовая секция представляет собой пятиподъездную застройку с четырьмя рядами колонн. Лавный забой находится между двумя трехзаходными выработками. ИСТОЧНИК: CONSOL Energy Inc.

Квартирно-столбовая секция представляет собой пятиподъездную застройку с четырьмя рядами колонн. Лавный забой находится между двумя трехзаходными выработками. ИСТОЧНИК: CONSOL Energy Inc.

потребуются методы подземной разработки толстых пластов, такие как большие длинные забои или методы с несколькими слоями и/или обрушением, которые не использовались в Соединенных Штатах. Это потребует совершенствования горнодобывающего оборудования и практики, которые, вероятно, повлекут за собой исследования и разработки (НИОКР) в области проектирования шахт, наземного контроля, автоматизации шахт и новых систем защиты здоровья и безопасности рабочих.

Комнатно-столбовая разработка. При камерно-столбовом методе в угольный блок вбивается набор входов, обычно от трех до восьми. Эти входы соединены поперечными разрезами, которые обычно проходят под прямым углом к входам. Входы обычно располагаются на расстоянии от 50 до 100 футов друг от друга, а поперечные разрезы обычно располагаются на расстоянии от 50 до 150 футов. Целки, образованные проходками и поперечными разрезами, могут быть извлечены или оставлены в зависимости от условий добычи. В

Целки, образованные проходками и поперечными разрезами, могут быть извлечены или оставлены в зависимости от условий добычи. В

Страница 163 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

традиционный камерно-столбовой метод , несколько единиц оборудования последовательно используются в забое для извлечения угля. Эти единичные операции включают в себя подрезку, бурение, взрывные работы, погрузку и крепление кровли. В непрерывном камерно-столбовом способе единичные операции подрезки, бурения и взрывных работ исключаются, а функции вырезки и погрузки выполняет механическая машина — комбайн непрерывного действия. На камерно-столбовой метод приходится 50 процентов подземной добычи в США, а на непрерывную добычу приходится более 90 процентов этого производства. Как при обычном, так и при непрерывном методе уголь загружают в транспортные средства для перевозки угля, а затем выгружают на панельно-ленточный конвейер для транспортировки из шахты. После того, как уголь был разрезан, пласты над вынутым угольным пластом поддерживаются кровельными болтами. При благоприятных условиях производительность секции комбайна непрерывного действия может превышать 800 000 тонн в год на комбайн непрерывного действия.

На камерно-столбовой метод приходится 50 процентов подземной добычи в США, а на непрерывную добычу приходится более 90 процентов этого производства. Как при обычном, так и при непрерывном методе уголь загружают в транспортные средства для перевозки угля, а затем выгружают на панельно-ленточный конвейер для транспортировки из шахты. После того, как уголь был разрезан, пласты над вынутым угольным пластом поддерживаются кровельными болтами. При благоприятных условиях производительность секции комбайна непрерывного действия может превышать 800 000 тонн в год на комбайн непрерывного действия.

Добыча длинными забоями. Добыча длинными забоями представляет собой автоматизированную форму подземной добычи угля, характеризующуюся высокими коэффициентами извлечения и извлечения, осуществимую только в относительно плоско залегающих, мощных и однородных угольных пластах. Мощная режущая машина (комбайн) перемещается по открытому угольному забою, срезая битый уголь, который непрерывно вывозится конвейерной системой на уровне пола (рис. Е.2). При разработке длинными забоями весь уголь, добываемый машинами, извлекается между полом и потолком в пределах непрерывного угольного блока, известного как панель, не оставляя опорных столбов в области панели. Размеры панелей меняются со временем и в зависимости от условий добычи, но в настоящее время в среднем составляют около 900 футов в ширину (ширина угольного забоя) и более 8000 футов в длину (извлекаемая протяженность панели, измеренная в направлении добычи). Разработка длинными забоями ведется под подвижными крепями кровли, которые выдвигаются по мере проходки пласта. Крыша на выработанном участке может обрушиться по мере продвижения горных работ (ОВОС, 2007b). Использование добычи длинными забоями в подземной добыче растет как в количественном, так и в процентном отношении, увеличившись с менее чем 10 процентов от подземной добычи (менее 10 миллионов тонн в год) в конце XIX века.60-х годов, до примерно 50 процентов подземной добычи (более 200 миллионов тонн в год) в настоящее время.

Е.2). При разработке длинными забоями весь уголь, добываемый машинами, извлекается между полом и потолком в пределах непрерывного угольного блока, известного как панель, не оставляя опорных столбов в области панели. Размеры панелей меняются со временем и в зависимости от условий добычи, но в настоящее время в среднем составляют около 900 футов в ширину (ширина угольного забоя) и более 8000 футов в длину (извлекаемая протяженность панели, измеренная в направлении добычи). Разработка длинными забоями ведется под подвижными крепями кровли, которые выдвигаются по мере проходки пласта. Крыша на выработанном участке может обрушиться по мере продвижения горных работ (ОВОС, 2007b). Использование добычи длинными забоями в подземной добыче растет как в количественном, так и в процентном отношении, увеличившись с менее чем 10 процентов от подземной добычи (менее 10 миллионов тонн в год) в конце XIX века.60-х годов, до примерно 50 процентов подземной добычи (более 200 миллионов тонн в год) в настоящее время. На сегодняшний день добыча лавой (одна лава и две-три проходные секции) может превышать 7 млн тонн в год. Со второй лавой и необходимым комплектом комбайнов непрерывного действия производительность подземной лавы может составить более 10 миллионов тонн в год.

На сегодняшний день добыча лавой (одна лава и две-три проходные секции) может превышать 7 млн тонн в год. Со второй лавой и необходимым комплектом комбайнов непрерывного действия производительность подземной лавы может составить более 10 миллионов тонн в год.

Состав углей, добываемых в разных районах, может сильно различаться (табл. 4.2). С самых первых дней добычи качество угля улучшалось за счет удаления нежелательных минеральных примесей. За это время углеобогатительные фабрики значительно эволюционировали: от простой сегрегации по размеру в начале двадцатого века до кускового угля для бытового использования и промежуточных размеров для промышленного использования. Штрафы были забракованы как непригодные к использованию, что привело к образованию значительного количества угольного мусора

Страница 164 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

(«отходы угля» или «капля»), особенно в восточных штатах. Первые методы промывки были импортированы из Европы. В 1918 году была представлена промывочная машина «Шанс», в которой для очистки сырого угля использовалась разница в плотности между углем и минеральным веществом. В промывочной машине «Шанс» в качестве среды использовались песок и вода. Сегодня процесс «тяжелой среды» с использованием магнетита является стандартным для очистки крупного угля. Попытки извлечения промпродукта и мелкого угля продолжались на протяжении многих лет, и ближе к середине двадцатого века процессы промывки и извлечения мелкого угля привели к внедрению такого оборудования, как центрифуги, камеры пенной флотации, дисковые фильтры, сгустители, циклоны, и термические сушилки.

Единичные процессы на углеобогатительных фабриках различаются, но типична следующая последовательность стадий.

Дробление и разрушение . Рядовой уголь должен быть измельчен до приемлемого верхнего размера для обработки на обогатительной фабрике. Типичными устройствами для дробления и дробления являются питающие дробилки, роторные дробилки, молотковые дробилки и валковые дробилки.

Размер . Различные процессы очистки используются для разных размеров угля. Поэтому рядовой уголь, поступающий на завод, будет просеиваться (просеиваться) по трем или четырем размерам. Чистый уголь редко подвергается сортировке, за исключением некоторых промышленных рынков.

Хранение и складирование . Уголь хранится в силосах или складируется до и после очистки. Сырой уголь хранится между шахтой и обогатительной фабрикой, а чистый уголь хранится между обогатительной фабрикой и отгрузкой продукции.

Это делается для обеспечения резервных мощностей на стыке между шахтой и фабрикой, а также между фабрикой и отгрузкой, для поддержания пригодных для использования запасов продукции, а в некоторых случаях для контроля качества угля, поступающего к данному потребителю, путем разделения различных продуктов. .

Это делается для обеспечения резервных мощностей на стыке между шахтой и фабрикой, а также между фабрикой и отгрузкой, для поддержания пригодных для использования запасов продукции, а в некоторых случаях для контроля качества угля, поступающего к данному потребителю, путем разделения различных продуктов. .Разделение по плотности . Сырой уголь состоит из органических и минеральных компонентов с удельным весом от 1,30 для более легкого органического материала до 2,5 для породы. Уголь очищается путем отделения органического материала с более низкой плотностью от мусора с более высокой плотностью. При тяжелом разделении удельный вес среды, используемой для разделения, обычно это суспензия тонкоизмельченного магнетита в воде, выбирается для достижения заданной степени разделения в зависимости от характеристик угля, желаемого качества продукта и допустимый уровень потерь угля в брак. В устройствах только для воды, таких как приспособления, спирали и циклоны только для воды, разделение осуществляется за счет дифференциального ускорения частиц угля и минералов в воде.

Пенная флотация . Мелкие частицы угля (т.е. размером менее 0,5 мм) трудно отделить от минерального вещества по плотности, и эту фракцию обычно очищают пенной флотацией. Пенная флотация представляет собой физико-химический процесс, в котором используется избирательность прикрепления пузырьков воздуха к поверхности органических частиц угля и неприсоединение к минеральным составляющим. Поверхностно-активные вещества используются для создания гидрофобной поверхности на частицах угля, подлежащих флотации, а «сборщик», обычно мазут, используется для ускорения агломерации флотируемых частиц для облегчения их удаления.

Страница 165 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Сушка угля . Углеобогатительные фабрики, использующие тонкую очистку угля пенной флотацией, могут давать недопустимое количество влаги в продукте. Термическая сушка, при которой влажный уголь высушивается в горячем газе, вырабатываемом угольной или газовой горелкой, используется на некоторых заводах для снижения содержания влаги.

Управление отходами и хвостохранилищами. Управление отходами является неотъемлемой частью подготовки угля. Крупногабаритный мусор транспортируется в зону захоронения твердых отходов, где он может образовать хвостохранилище или быть помещен на подходящую свалку. Хвосты (мелкодисперсные твердые отходы в воде) обычно транспортируются по трубопроводу на накопительную площадку, где хвосты оседают; осветленная вода повторно используется на заводе.

Ежегодно журнал Coal Age проводит перепись углеобогатительных фабрик в США (Fiscor, 2005). Общие результаты обследования (обобщенные в Таблице E.1) общеприняты в отрасли как достаточно точное отражение состояния углеобогатительной промышленности. Согласно статье Coal Age , «заводы сообщили о средней степени извлечения 57%». С учетом общей мощности обследуемых заводов по сырому углю (158 187 тонн в час) это соответствует мощности по чистому углю 79 тонн в час.0 миллионов тонн в год при круглосуточной работе. ТАБЛИЦА E.1 по штатам

Государственный | Количество растений | Производительность по сырому углю (тонн/час) | Средний возраст |

Западная Вирджиния | 66 | 48 382 | 24 |

Кентукки | 73 | 43 320 | 21 |

Пенсильвания (битумный) | 20 | 14 575 | 30 |

Вирджиния | 25 | 10 700 | 21 |

Иллинойс | 11 | 10 450 | 21 |

Индиана | 19 | 8 950 | 17 |

Алабама | 6 | 8 120 | 26 |

Огайо | 15 | 5 360 | 24 |

Пенсильвания (антрацит) | 15 | 1 980 | 35 |

Мэриленд | 1 | 1 800 | Н/Д |

Колорадо | 4 | 1 750 | 7 |

Вашингтон | 1 | 1 750 | нет данных |

Юта | 6 | 600 | нет данных |

Теннесси | 2 | 450 | нет данных |

Итого | 264 | 158 187 | 23 |

ИСТОЧНИК: Fiscor (2005 г. | |||

Страница 166 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

за пять лет до 2005 г. (Fiscor, 2005). В обзоре отмечается, что «несмотря на то, что они используют новое оборудование, технологии и схемы, подготовительные заводы США в целом остались прежними. На типичном американском подготовительном заводе, построенном в 1983 году, используется разделение тяжелых сред. Его сырая производительность составляет от 500 до 1000 тонн в час. Несмотря на то, что все больше заводов используют циклоны большого диаметра, заводы по-прежнему полагаются главным образом на сосуды с тяжелыми средами для первичной сепарации и циклоны с тяжелыми средами для промежуточной сепарации. Для извлечения мелкого угля заводы предпочитают спирали. Популярны центробежные сушилки. С технологической точки зрения отрасль не получила широкого распространения онлайн-анализа, но широко использовала ПЛК» (Fiscor, 2005). 1

Несмотря на то, что все больше заводов используют циклоны большого диаметра, заводы по-прежнему полагаются главным образом на сосуды с тяжелыми средами для первичной сепарации и циклоны с тяжелыми средами для промежуточной сепарации. Для извлечения мелкого угля заводы предпочитают спирали. Популярны центробежные сушилки. С технологической точки зрения отрасль не получила широкого распространения онлайн-анализа, но широко использовала ПЛК» (Fiscor, 2005). 1

1 | ПЛК — это программируемый логический контроллер. |

Страница 160 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 161 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 162 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 163 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 164 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 165 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Страница 166 Делиться Цитировать

Рекомендуемое цитирование: «Приложение E: Методы добычи и переработки угля». Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

Национальный исследовательский совет. 2007. Уголь: исследования и разработки в поддержку национальной энергетической политики . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/11977.

×

Сохранить

Отменить

Далее: Приложение F: Акронимы и сокращения »

Угольная промышленность

Угольная промышленность- Дом

- Переработка угля

Переработка угля использует физические, механические и/или химические методы для удаления горных пород, грязи, золы, серы и других загрязнителей и нежелательных материалов с целью производства высококачественного угля для производства энергии как на местном, так и на экспортном рынках.

«Мультотек» производит полный спектр оборудования для углеперерабатывающих заводов, от склада РОМ до хвостохранилища, в том числе:

- Грохот

- Отбор проб

- Гравитационное разделение

- Обогащение

- Обезвоживание

Наша переработка учитывает характеристики руды, технологические требования и экологические ограничения для достижения желаемого качества угля с точки зрения теплотворной способности и уровня присущего шлама и золы.

Multotec поможет вам настроить процесс обогащения угля для достижения требуемых технических характеристик продукта!

Свяжитесь с Multotec сегодня , чтобы узнать, как мы можем повысить эффективность и снизить общие затраты вашего углеперерабатывающего завода.

Свяжитесь с Multotec

Наши инженеры и металлурги помогут вам перерабатывать полезные ископаемые быстрее и эффективнее.

Полный спектр технологического оборудования

для оптимизации вашей обогатительной фабрикиБольшие складские запасы и быстрая доставка

оборудования и запасных частей для поддержки вашего предприятияКруглосуточные выездные службы,

техническая и сервисная поддержкаМеталлургическая и инженерная поддержка

для оптимизации вашего процесса и установки

Оборудование Multotec поддерживает весь процесс обогащения угля. Получите больше информации.

Решения для просеивания

Полиуретановые, резиновые и клиновидные модульные просеивающие панели, барабаны, колена сит, корзины и многое другое.

Подробнее

Решения для гравитационного разделения

Одно- и двухвитковые угольные спирали, поставляемые со стальной резиновой футеровкой или системой желобов из ПВХ/полиуретана.

Читать далее

Циклоны

Классификация и циклоны с плотной средой, используемые для различных процессов на углеобогатительных фабриках.

Подробнее

Решения для отбора проб

Собирайте точные, объективные образцы руды с помощью наших растворов для влажных, первичных и вторичных сухих проб.

Читать далее

Решения для магнитной сепарации

Полный спектр оборудования для магнитной сепарации ферромагнитных и парамагнитных частиц или металлических примесей.

Читать далее

Шламовые насосы

Решения для загрузки циклонов средней и большой мощности, подачи спирали, разгрузки мельницы, удаления хвостов, подачи фильтра и т. д.

д.

Читать далее

Решения по износу

Все решения по износу, необходимые для высокоскоростного ударного и скользящего истирания в трубопроводах, бункерах, камерах, пунктах перекачки и желобах.

Читать далее

Фильтр-пресс

Фильтр-прессы марок Seprotech и Micronics используются для обезвоживания угольного шлама для достижения минимального конечного содержания влаги.

Подробнее

Промышленные центрифуги

Широкий ассортимент центробежных сепараторов для разделения твердых и жидких фракций в углеперерабатывающей промышленности.

Подробнее

Mato

Получите от MATO все необходимые решения для конвейерных систем, в т.ч. ножницы для ремней, зажимы, системы шнуровки, ремень

Подробнее

Знаете ли вы?

- Крупнейшими странами-потребителями угля в мире в 2019 году были Китай и Индия , при этом Китай использовал в общей сложности 81,7 эксаджоулей , а Индия — 18,6 эксаджоулей .

% активированных образцов и 2 вес. % для неактивированных;

% активированных образцов и 2 вес. % для неактивированных; ).

).