Состав каменной ваты — База знаний ТЕХНОНИКОЛЬ

В избранное

Зарегистрируйтесь, чтобы добавлять в избранное

Поделиться

0 комментариев

Нашли ошибку?В качестве одного из основных компонентов сырья для производства каменной ваты выступают горные породы, как правило, это изверженные породы габбро-базальтовой группы и подобные им по химическому составу метаморфические горные породы, а также мергели.

Примерный химический состав сырья:

- SiO2 – 45- 65 %;

- Al2O3 – 10-20 %;

- CaO – 5-15 %;

- MgO – 5-10 %;

- Fe2O3 + FeO – 5-15 %;

- Na2O + K2O – 1-3 %.

Один из основных показателей качества волокна каменной ваты является модуль кислотности – соотношение между кислыми и основными окислами.

По значению модуля кислотности каменную вату можно классифицировать согласно ГОСТ 4640-93 «Вата минеральная.

- А — модуль кислотности св. 1,6;

- Б — модуль кислотности св. 1,4 до 1,6;

- В — модуль кислотности св. 1,2 до 1,4.

Вата с большим модулем кислотности является более водостойкой и, следовательно, более долговечной.

Каменная вата ТЕХНОНИКОЛЬ соответствуют типу А модуля кислотности по ГОСТ 4640-93.

Современное производство каменной ваты основано на принципе действия, схожим с работой вулкана: в печи, где температура достигает примерно 1500°С, из горных пород получают огненно-жидкий расплав, который затем вытягивают в волокно.

После процесса волокнообразования вводится связующее путем распыления связующего на волокна, полива ковра из каменной ваты или приготовления гидромасс. Ковер из каменной ваты с нанесенным на волокна связующим подвергается термообработке, где теплоноситель с температурой 180-230°С провоцирует реакцию поликонденсации связующего.

Содержание органических веществ в готовой продукции, как правило, составляет примерно 2,5-4,5 % по массе. Затем происходит резка изделий на необходимые размеры, упаковка и складирование.

Затем происходит резка изделий на необходимые размеры, упаковка и складирование.

#крыша #скатная #кровля #плоская #стены #перегородки #утепление #ти #пол #перекрытие #основание #ПГС #КМС #Поддержка #Проектирование #Консультация #техническая #конструкция #описание #кв #каменная #вата #состав

Оцените эту статью

4.5 (5)

Автор статьи:

Василий Аксенов

Технический специалист направления «Минеральная изоляция»

2525

Дата обновления статьи:

28 Апреля 2020

Автор статьи:

Василий Аксенов

Технический специалист направления «Минеральная изоляция»

2525

Дата обновления статьи:

28 Апреля 2020

Оцените эту статью

4. 5

(5)

5

(5)

Популярные авторы

Вам может быть интересно

Почему цвет каменной ваты IZOVOL более тёмный, чем ТЕХНОВЕНТ или ТЕХНОФАС?

Утеплитель Теплоролл выпускается с прошивкой?

Каменная вата ТЕХНОАКУСТИК выпускается толщиной 75 мм?

4.5 (1)

Валентин Фетисов

Руководитель проектов, Ведущий технический специалист

Не нашли ответ на свой вопрос? Напишите нам

Валентин Фетисов

Руководитель проектов, Ведущий технический специалист

E-mail *

Название организации

Комментарий *

* — обязательное поле

Вся информация, предоставленная Вами для проведения технической консультации, является конфиденциальной и не будет передана третьим лицам.

Каменная вата | Hotmash.ru — Hotmash.ru

Каменная вата — тепло- звукоизоляция, изготовленная преимущественно из расплава изверженных горных пород.

Исходным сырьем для производства волокна каменной ваты служат габбро-базальтовые горные породы.

Сырье

В качестве одного из основных компонентов сырья для производства каменной ваты выступают горные породы, как правило, это изверженные породы габбро-базальтовой группы и подобные им по химическому составу метаморфические горные породы, а также мергели.

Примерный химический состав сырья:

- SiO2 45–65 %

- Al2O3 10–20 %

- CaO 5–15 %

- MgO 5–10 %

- Fe2O3 + FeO 5–15 %

- Na2O + K2O 1–3 %

Один из основных показателей качества волокна каменной ваты является модуль кислотности — соотношение между кислыми и основными окислами.

Наиболее качественная каменная вата может быть получена из горных габбро-базальтовых пород, с введением добавок карбонатных пород для регулирования модуля кислотности.

По значению модуля кислотности каменную вату можно классифицировать согласно ГОСТ 4640-93 «Вата минеральная. Технические условия», следующим образом (3 типа):

- А — модуль кислотности св. 1,6

- Б — модуль кислотности св. 1,4 до 1,6

- В — модуль кислотности св. 1,2 до 1,4

Вата с большим модулем кислотности является более водостойкой и, следовательно, более долговечной.

Одним их компонентов изоляции из каменной ваты является связующее, которое скрепляет волокна между собой, тем самым обеспечивает изделиям заданные параметры формы и плотности. Виды связующего:

- Битумные связующие

- Синтетические связующие.

Как правило это фенолоспирты, фенолоформальдегидные, карбамидные смолы.

Как правило это фенолоспирты, фенолоформальдегидные, карбамидные смолы. - Композиционные связующие (связующие состоящие из нескольких компонентов).

- Бентонитовые глины.

В настоящее время наиболее распространено использование композиционного синтетического связующего состоящего из фенолоформальдегидных смол и гидрофобизирующих добавок, т.к. этот вид связующего обеспечивает наилучшие характеристики теплоизоляции. В готовом изделии фенола и формальдегида меньше 2-х % по массе, вещества находятся в связном состоянии, связующее инертно по отношению к окружающей среде.

Технология производства каменной ваты

Методика производства волокна из камня была «подсмотрена» у природы: после вулканических извержений на Гавайских островах были найдены так называемые «Волосы Пеле» — вата из тонких нитей вулканических пород, которые и оказались «предшественниками» современного материала. Впервые вату из горных пород получили в США в 1897 г. Современное производство каменной ваты основано на принципе действия схожим с работой вулкана: В печи, где температура достигает примерно 1500 ºС, из горных пород получают огненно-жидкий расплав, который затем вытягивают в волокно различными способами:

Впервые вату из горных пород получили в США в 1897 г. Современное производство каменной ваты основано на принципе действия схожим с работой вулкана: В печи, где температура достигает примерно 1500 ºС, из горных пород получают огненно-жидкий расплав, который затем вытягивают в волокно различными способами:

- Центробежно-валковый способ

- Центробежно-дутьевой способ

- Центробежно-фильерно-дутьевой способ

- Иные модифицированные способы

Производство изделий: После процесса волокнообразования вводится связующее путём распыления связующего на волокна, полива ковра из каменной ваты или приготовления гидромасс. Ковер из каменной ваты с нанесенным на волокна связующим проходит этап формирования структуры изделия. Технологически могут быть заданы горизонтально-слоистая, вертикально-слоистая, пространственная или гофрированная структуры, а также создана комбинированная плотность, что увеличивает возможности применения изделий в тех или иных конструкциях.

Технологически могут быть заданы горизонтально-слоистая, вертикально-слоистая, пространственная или гофрированная структуры, а также создана комбинированная плотность, что увеличивает возможности применения изделий в тех или иных конструкциях.

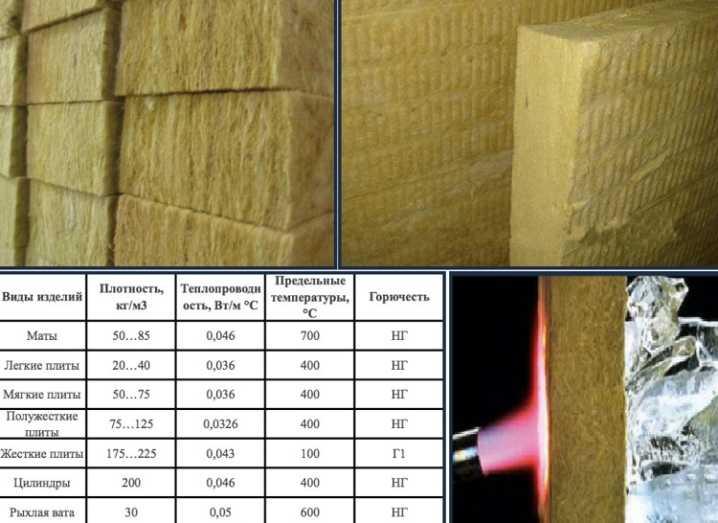

После формования каменная вата подвергается термообработке, где теплоноситель с температурой 180-230°С провоцирует реакцию поликонденсации связующего. Содержание органических веществ в готовой продукции, как правило, составляет 3-4 % по массе. Затем происходит резка изделий на необходимые размеры, упаковка и складирование.

Из каменной ваты кроме плит и матов могут изготавливаться формованные изделия (цилиндры, сегменты).

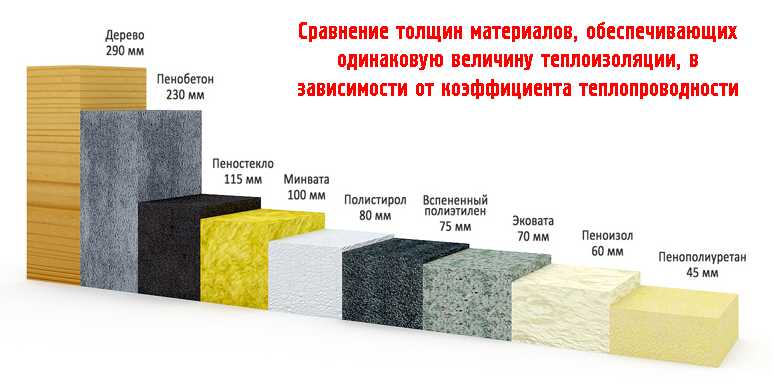

Свойства

Каменная вата является негорючим материалом. Волокна каменной ваты способны выдерживать температуру, не плавясь до 870 ºС. Каменная вата не горит но при температуре в 600—700 градусов распадается образуя горячую пыль. Изделия из каменной ваты обладают тепло- звукоизоляционными свойствами благодаря открытой пористости.

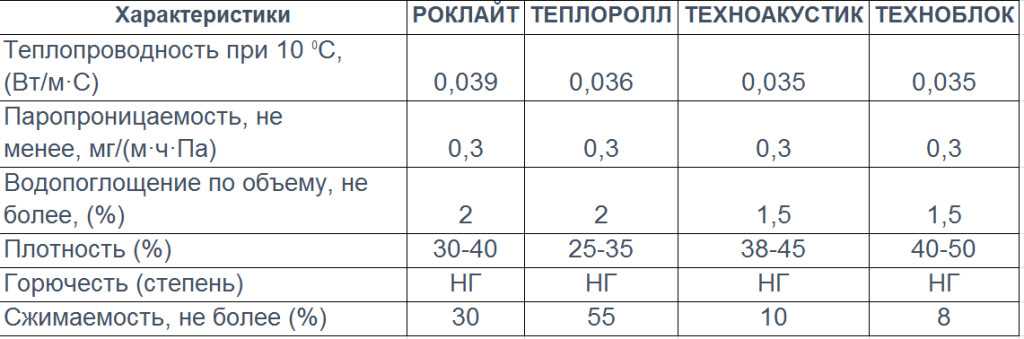

Плотность каменной ваты может колебаться в широких пределах от примерно 30 кг/м³ до 220 кг/м³, следовательно, отличаются и физико-механические характеристики. Так, жёсткие плиты способны выдерживать распределённую нагрузку в 70 кПа (700 кг/м²!).

Изделия могут выпускаться с покрытием из алюминиевой фольги, крафт-бумаги, стеклохолстом и т. д.

Положительными сторонами каменной ваты являются: экологичность, биологическая стойкость, долговечность, легкость в процессе монтажа, достаточное паропропускание, пожарную безопасность, хорошая теплоизолирующая способность. Важнейший недостаток проявляется в процессе монтажа.

Важнейший недостаток проявляется в процессе монтажа.

Применение

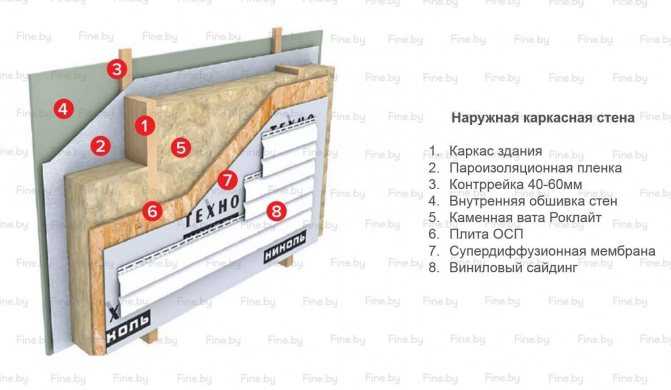

Применение каменной ваты в качестве утеплителя получило широкое распространение с начала 20-го столетия ввиду того, что этот натуральный материал (примерно на 95 % состоящий из камня) является негорючим и долговечным. Основное распространение каменная вата получила в качестве утеплителя для ограждающих конструкций зданий (фасадов, кровли). Благодаря своим теплоизоляционным способностям материал позволяет предотвращать теплопотери через поверхности в холодное время года и сохранять прохладу помещения в течение теплого периода года. В настоящее время каменная вата широко применяется для следующих конструкций:

- Стены. В вентилируемых фасадных системах, фасадах с тонким или толстым штукатурным слоем, легких внешних каркасных конструкциях трехслойных кирпичных стенах, стеновых ж/б панелях, металлических сэндвич панелях, панелях поэлементной сборки.

- Перегородки. Внутри помещения в качестве звукоизоляции в перегородках в офисных и жилых помещениях.

- Полы. Для утепления полов по лагам или плитам перекрытия, с возможностью устройства стяжек. Для звукоизоляции в конструкциях «плавающего» пола.

- Кровли (скатные, плоские). Возможна укладка утеплителя на плоские кровли по железобетонным плитам или профилированному настилу с дальнейшей гидроизоляцией битумными материалами или ПВХ-мембранами.

- Огнезащита стальных несущих колонн и балок, транзитных воздуховодов, ж/б перекрытий, трубных и кабельных проходок

Изоляция оборудования и трубопроводов. Благодаря негорючести и высокой температуре плавления волокон каменной ватой можно изолировать поверхности с температурой до +700 ºС.

Для изоляции криволинейных поверхностей могут применяться цилиндры, сегменты или маты (для больших радиусов).

ПРОИЗВОДСТВЕННЫЕ ПРОЦЕССЫ, ХИМИЧЕСКИЙ СОСТАВ И КЛАССИФИКАЦИЯ. Обзор Стандарта воздействия ВМС США на промышленные стекловолокна

вата (шлаковая и каменная вата) и огнеупорные керамические волокна. Производственные процессы и химический состав каждого класса волокон различаются в зависимости от их конкретного конечного использования; однако распределение волокон по этим классам не учитывает разнообразие волокон в каждом классе или различные потенциальные опасности, связанные с каждым классом. В последние несколько лет наблюдается рост использования MVF в различных изоляционных и других промышленных применениях, включая использование в военно-морском флоте, чаще всего в качестве замены асбеста. В документации ВМФ по MVF их производство и использование обсуждаются только в общих чертах. Военно-морской флот не указывает каких-либо конкретных применений, кроме ссылки на использование волокон в термопластической арматуре для корпусов самолетов и морских судов (NEHC 1997a). Последующая информация о мониторинге воздействия, проведенном военно-морским флотом, неофициально полученная от Центра гигиены окружающей среды ВМФ, показала, что военно-морской флот использует волокнистое стекло и шерсть в основном в качестве изоляции, а непрерывное волокнистое стекло — в современных композитных материалах в качестве армирования (P. Krevonick, Центр гигиены окружающей среды ВМФ, личное сообщение, 7, 19 октября99). Данные мониторинга предполагают наличие MVF в конструкциях лодок, трубопроводах, акустических панелях и обшивке, хотя эта информация не была включена в исходную документацию ВМФ. Отсутствие информации о конкретных материалах, содержащих MVF, и количествах, используемых ВМФ, вызывает озабоченность у подкомитета; это затрудняет определение степени потенциального воздействия на персонал ВМФ. Эти стандарты воздействия распространяются на весь военно-морской гражданский и военный персонал, но не распространяются на подрядчиков ВМФ, деятельность которых регулируется Управлением по охране труда или соответствующими государственными регулирующими органами.

Последующая информация о мониторинге воздействия, проведенном военно-морским флотом, неофициально полученная от Центра гигиены окружающей среды ВМФ, показала, что военно-морской флот использует волокнистое стекло и шерсть в основном в качестве изоляции, а непрерывное волокнистое стекло — в современных композитных материалах в качестве армирования (P. Krevonick, Центр гигиены окружающей среды ВМФ, личное сообщение, 7, 19 октября99). Данные мониторинга предполагают наличие MVF в конструкциях лодок, трубопроводах, акустических панелях и обшивке, хотя эта информация не была включена в исходную документацию ВМФ. Отсутствие информации о конкретных материалах, содержащих MVF, и количествах, используемых ВМФ, вызывает озабоченность у подкомитета; это затрудняет определение степени потенциального воздействия на персонал ВМФ. Эти стандарты воздействия распространяются на весь военно-морской гражданский и военный персонал, но не распространяются на подрядчиков ВМФ, деятельность которых регулируется Управлением по охране труда или соответствующими государственными регулирующими органами.

Военно-морской флот представляет обзор химического состава классов волокон. показан химический состав различных классов волокон, выраженный в процентах. Из видно, что все MVF содержат кремнезем (SiO 2 ), но они сильно различаются по другим компонентам как между классами волокон, так и внутри них. Следует отметить, что хотя ВМФ кратко упоминает об использовании волокон специального назначения, он не включает никакой информации об их составе или размерах или о том, что отличает их от других МВФ. Производственные процессы и состав каждого типа волокна обсуждаются ниже.

ТАБЛИЦА 2-1

Типичный химический состав некоторых коммерческих MVF .

СТЕКЛОВОЛОКНО

Основным ингредиентом стеклянных волокон является природный диоксид кремния; он также содержит небольшое количество других минералов. Перестановки производятся путем добавления других веществ, таких как оксиды алюминия, титана и цинка в качестве стабилизаторов и оксиды магния, лития, бария, кальция, натрия и калия в качестве модификаторов. Варьируя количество и типы стабилизаторов и модификаторов, можно изменять физические свойства стеклянных волокон. Стабилизаторы способствуют химической стойкости; предполагаемое использование определяет количество добавляемого стабилизатора.

Варьируя количество и типы стабилизаторов и модификаторов, можно изменять физические свойства стеклянных волокон. Стабилизаторы способствуют химической стойкости; предполагаемое использование определяет количество добавляемого стабилизатора.

Стекловолокно производится путем смешивания и плавления сырья в высокотемпературных печах с последующей его обработкой различными способами, в зависимости от конечного продукта. Процесс непрерывной нити используется для текстильных волокон, процесс ротационного распыления для стекловаты и процесс гашения пламени для изготовления стекловолокна специального назначения.

При производстве текстильных волокон расплавленное стекло непрерывно вытягивается из плавильного котла через втулки. Этот процесс допускает небольшие изменения заданного среднего диаметра волокна, который обычно находится в диапазоне от 3 до 25 9 .0003 мкм м. Эти непрерывные стеклянные нити используются в различных областях, в том числе в производстве текстиля, а также в качестве армирующих материалов для пластиковых композитов, таких как корпуса лодок и детали кузова автомобилей.

Стекловата производится с помощью ротационного процесса, который заключается в заливке расплавленного стекла через центрифугу, которая превращает стекло в прерывистые волокна. Диаметры волокон сильно различаются: некоторые из них составляют всего 1 мкм мкм, а в среднем 3-15 мкм мкм. Волокна стекловаты связываются вместе с такими агентами, как мочевино-фенольные смолы, которые подвергаются процессу термического отверждения, который превращает связующие вещества в нерастворимые полимеры. Другие агенты, такие как смазочные материалы, антистатические и смачивающие агенты, могут быть добавлены в процессе производства. Стекловата используется в промышленных и коммерческих изоляционных материалах, таких как войлок, одеяла и вата, а также для воздуховодов, потолочных панелей и акустических панелей.

Стекловолокно специального назначения производится с использованием процесса гашения пламени. Горячее расплавленное стекло выливается перед высокотемпературным газовым пламенем; это приводит к волокнам со средним диаметром менее 3 мкм мкм. В процессе могут быть добавлены различные типы связующих, в зависимости от предполагаемого конечного применения. Стекловолокна специального назначения обычно используются в приложениях, требующих высокой тепло- и звукоизоляции, например, в авиационной промышленности, а также для фильтрующих сред.

В процессе могут быть добавлены различные типы связующих, в зависимости от предполагаемого конечного применения. Стекловолокна специального назначения обычно используются в приложениях, требующих высокой тепло- и звукоизоляции, например, в авиационной промышленности, а также для фильтрующих сред.

МИНЕРАЛЬНАЯ ВАТА

В США при производстве большей части минеральной ваты (шлаковаты и минеральной ваты) в качестве сырья используется шлак. Шлак образуется при восстановлении железной руды до чугуна. Современная шлаковая вата состоит из силикатов кальция, магния и алюминия со следовыми количествами других оксидов; сырье, включая глину, песок и известняк, можно добавлять в коксовую вагранку или плавить в электрической или газовой печи. Минеральная вата производится с помощью того же процесса с базальтовой породой, известняком, глиной и полевым шпатом, а также с небольшим количеством других добавок. Производство шлаковой ваты и минеральной ваты включает процесс центрифуги с колесом, в результате которого получают прерывистые волокна со средней плотностью 3,5-7 9 . 0003 мкм м в диаметре. Как и в случае с волокнистым стеклом, в процессе производства производятся волокна разного диаметра, в том числе пригодные для дыхания. Добавление мочевино-фенольной смолы дает связанную вату, которая обычно используется для изоляционных войлоков, плит, одеял и покрытия труб. Несвязанная минеральная вата используется в качестве утеплителя или в производстве потолочной плитки.

0003 мкм м в диаметре. Как и в случае с волокнистым стеклом, в процессе производства производятся волокна разного диаметра, в том числе пригодные для дыхания. Добавление мочевино-фенольной смолы дает связанную вату, которая обычно используется для изоляционных войлоков, плит, одеял и покрытия труб. Несвязанная минеральная вата используется в качестве утеплителя или в производстве потолочной плитки.

ОГНЕУПОРНЫЕ КЕРАМИЧЕСКИЕ ВОЛОКНА

RCF составляют 1-2% мирового производства MVF и используются в специальных высокотемпературных приложениях. RCF используются в качестве сыпучих волокон, одеял, картона, бумаги и текстильных изделий. Их получают плавлением и прядением или продувкой прокаленного каолина или смеси глинозема и оксидов циркония, бора или титана. Средний диаметр RCF составляет 1-5 мкм м. RCF уникальны тем, что, хотя они изначально аморфны, они могут быть частично преобразованы в кристаллическую форму, такую как муллит или кристобалит, при нагревании до температуры выше 1800°F.

ВЫВОДЫ

Каждая из трех категорий волокон содержит волокна с разным химическим составом и разными размерами. Исследования на животных и людях, направленные на изучение потенциальных последствий воздействия МВФ на здоровье, должны основываться на знании химических и размерных характеристик исследуемых волокон.

Обзор ВМФ производства, использования, химических и физических свойств MVF охватывает технологии только до 1993 года. Особую озабоченность у подкомитета вызывает понимание ВМФ влияния времени и температуры на состав MVF. ВМФ действительно указывает в разделе «Химические и физические свойства» в Искусственный Стекловидное волокно, , что MVF имеют высокие температуры плавления, что делает их хорошими кандидатами для некоторых применений, таких как высокотемпературная изоляция, но в нем не упоминаются какие-либо исследования износа этих волокон и того, что с ними происходит, когда они подвергаются воздействию высокие температуры. Поскольку предполагаемое воздействие на военно-морской персонал в первую очередь связано с изношенными волокнами, подкомитет считает, что было бы полезно, если бы военно-морской флот включил какие-либо соответствующие ссылки по этой теме или указал, что соответствующие данные недоступны.

Из-за динамического характера разработки «новых» волокон, которые используются во множестве приложений, можно ожидать, что MVF в будущем будет отличаться от тех, которые используются или производятся сегодня. Следовательно, военно-морской флот должен будет знать об этих различиях как в отношении текущего и будущего использования, так и, что не менее важно, в отношении «вырывания» и замены старых волокон. Более поздние достижения в производстве МВФ не включены в документацию ВМФ (Максим и др. 1999б). Новые виды использования MVF и свойства волокон могут оказать существенное влияние на типы облучения, которые могут ожидаться для персонала ВМФ в настоящее время и в будущем.

Что вам нужно знать

Rockwool — это изоляционная порода, которая десятилетиями использовалась для повышения энергоэффективности домов.

Это также прекрасная среда для гидропоники, так как она может удерживать воду и воздух, необходимые для роста растений.

Если вас интересует состав и производственный процесс минеральной ваты. Этот пост ответит на все ваши вопросы!

Этот пост ответит на все ваши вопросы!

Как производится каменная вата?

- Минеральная вата производится из природного камня, который расплавляется и превращается в волокно.

- Базальтовая порода и мел соединяются и нагреваются до очень высокой температуры. (примерно 3000°F) с образованием лавы.

- Затем расплавленная порода охлаждается и превращается в нити, которые затем измельчаются на мелкие кусочки.

- Эти маленькие кусочки известны нам как плиты или кубики минеральной ваты!

Какие существуют способы производства минеральной ваты?

Rockwool — это изоляционная порода, изготовленная из расплавленной горной породы и сплетенной в волокно. Если рок вам не по душе, есть и другие способы сделать это.

Минеральная вата бывает разных типов в зависимости от ее температурного диапазона, использования для гидропонного выращивания, степени абсорбции и т. д.

Она также может быть изготовлена из золы или шлака. Эти материалы нагревают, а затем вращают, чтобы создать волокно, которое можно расколоть на куски, чтобы сформировать минеральную вату.

Эти материалы нагревают, а затем вращают, чтобы создать волокно, которое можно расколоть на куски, чтобы сформировать минеральную вату.

Как правильно выбрать минеральную вату?

Минеральная вата бывает разных форм и с разными свойствами, поэтому важно выбрать правильный тип, соответствующий вашим потребностям. Вот некоторые моменты, которые следует учитывать при выборе минеральной ваты:

— Первое, на что следует обратить внимание, это температурный диапазон, который может выдержать минеральная вата. Некоторые минеральные ваты могут выдерживать только низкие температуры, в то время как другие могут выдерживать высокие температуры. Убедитесь, что вы выбрали Rockwool, который будет работать с климатом, в котором вы живете!

— Секунда , подумайте, для чего вы будете использовать минеральную вату. Если вы используете его для гидропонного выращивания, вам следует выбрать минеральную вату с нейтральным уровнем pH.

— Третий , учитывайте плотность минеральной ваты. Более тяжелая каменная вата будет удерживать больше воды, тогда как более легкая каменная вата удержит меньше воды.

Более тяжелая каменная вата будет удерживать больше воды, тогда как более легкая каменная вата удержит меньше воды.

— В-четвертых, подумайте о том, насколько абсорбирующей является минеральная вата. Некоторые виды минеральной ваты впитывают больше, чем другие, поэтому убедитесь, что вы выбрали ту, которая выдержит количество жидкости, которую вы будете использовать.

— Наконец , если вы новичок в гидропонике и хотите узнать больше о том, как она работает, попробуйте использовать кубы. Для большинства растений кубы будут хорошо работать в помещении. Если во время вегетативной стадии не будет пересадки, плиты могут не обеспечить достаточную поддержку. С легкой шерстью легче обращаться, потому что она легкая, в то время как тяжелая шерсть дает лучшее крепление и с меньшей вероятностью будет плавать.

Связано: 12 основных преимуществ минеральной ваты в гидропонных системахВ заключение

Минеральная вата — невероятно универсальный продукт, поскольку его можно использовать для гидропонного выращивания, изоляции и даже звукоизоляции! Он также не токсичен, что делает его безопасным выбором как для растений, так и для людей, если знать меры предосторожности. Благодаря процессу обжига кубики минеральной ваты химически и биологически инертны. Это создает идеальную среду для выращивания для гидропонных систем выращивания.

Благодаря процессу обжига кубики минеральной ваты химически и биологически инертны. Это создает идеальную среду для выращивания для гидропонных систем выращивания.

Это фантастический материал для выращивания растений, потому что с ним просто работать, он не гниет, не выделяет аммиак и не вносит в систему никаких нежелательных загрязнителей. Обладает высокой пористостью, поэтому идеально подходит для корней растений. Вы можете использовать Rockwool с растениями на любой стадии роста, от прорастания до сбора урожая! Rockwool позволяет реже поливать растения, поэтому у вас будет больше времени наслаждаться своими растениями.

Если вы ищете эффективный способ выращивания растений в помещении, рассмотрите возможность использования Rockwool! Вы не будете разочарованы. Это будет отличным выбором для людей, которые живут в городской местности и строят крытую ферму.

В заключение, существует множество вариантов изготовления минеральной ваты. Так что выбирайте в соответствии с вашими потребностями!

Спасибо за прочтение!

Раскрытие информации: Вы также можете приобрести продукты по ссылкам, указанным ниже в этом сообщении.