- Ручные инструменты и системы для соединения металлических листов и профилей без помощи крепежных элементов RIVCLINCH®

- Холодная сварка: соединение металлов без нагрева

- Соединение металла с металлом без сварки: 2 лучших варианта

- Различные способы соединения металлов без сварки

Ручные инструменты и системы для соединения металлических листов и профилей без помощи крепежных элементов RIVCLINCH®

Ручные инструменты и системы для соединения металлических листов и профилей без помощи крепежных элементов RIVCLINCH® | BöllhoffRU

- РУССКИЙ

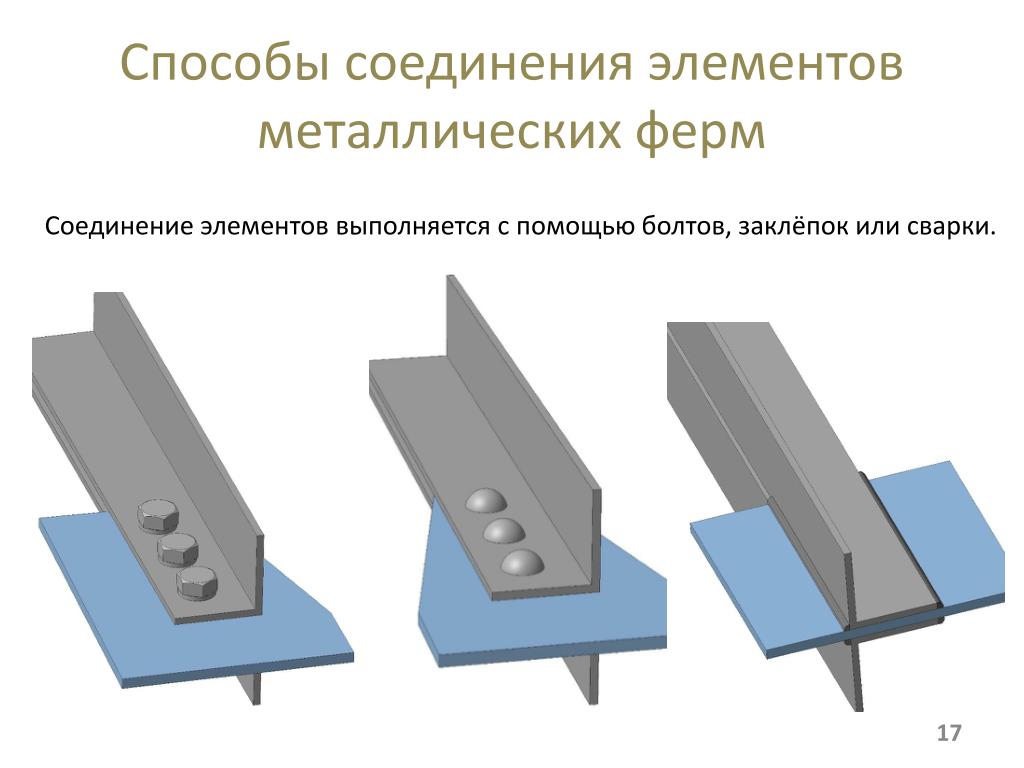

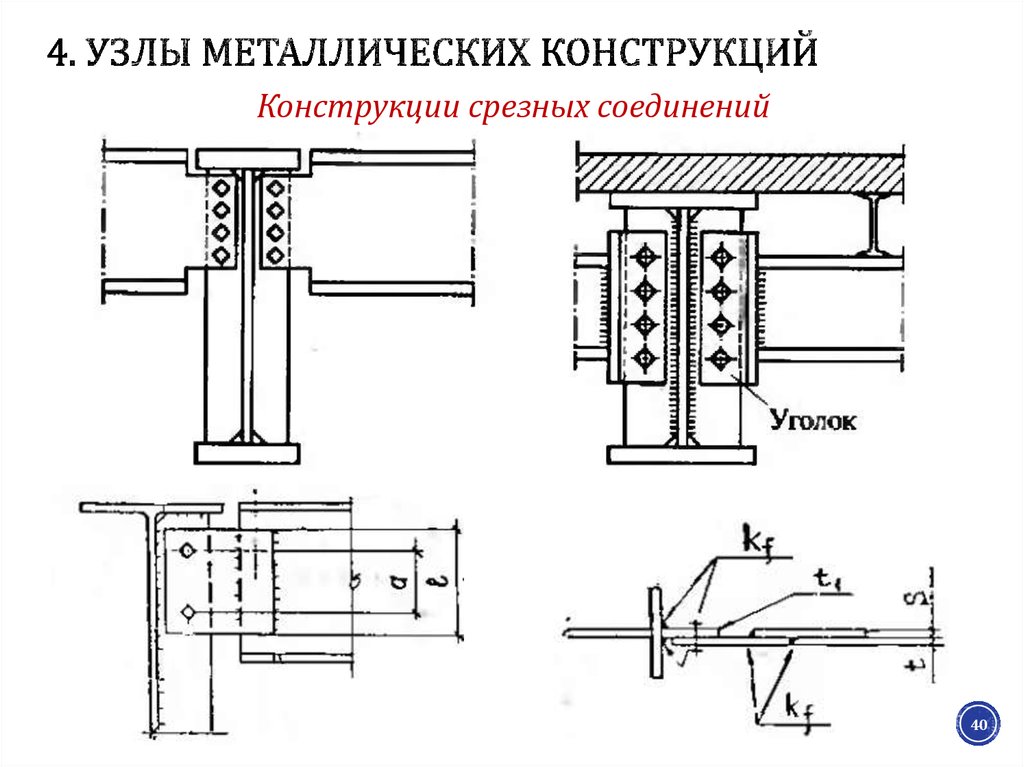

Клинч-соединение

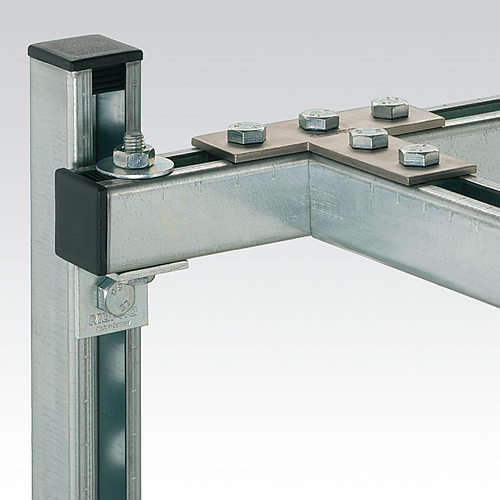

Инструменты и системы для соединения металлических листов и профилей без помощи крепёжных элементов.

Содержание

- Введение

- Галерея продукции

- Преимущества продукции

- Подробное описание

- Варианты продукции

- Принадлежности и оснастка

- Загрузки

- Дополнительная информация

Высокопрочные соединения металлов без крепежа

Локальная деформация, геометрическое замыкание благодаря клинч-соединению

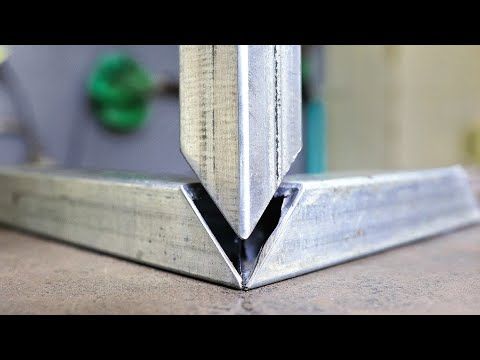

Процесс создания клинч соединений представляет собой технологию соединения металлических листов посредством локальной холодной деформации материалов. В результате получается соединение «в замок» двух или более слоёв материала. При этом соединение окрашенных металлических листов или листов с покрытием происходит без повреждения поверхностного слоя.

В результате получается соединение «в замок» двух или более слоёв материала. При этом соединение окрашенных металлических листов или листов с покрытием происходит без повреждения поверхностного слоя.

Методика / принцип

Клинч — это технология соединения металлических листов или профилей посредством холодной штамповки материала с геометрическим замыканием и без помощи крепёжных элементов. Речь может идти о двухслойных или многослойных соединениях.

Применения

Благодаря особым характеристикам технология соединения RIVCLINCH® в основном применяется для производства вентиляционных каналов, изготовления дверей и ворот, производства крупных бытовых электроприборов, телевизоров и радиоприёмников, для изготовления кондиционеров, в энергетическом машиностроении и металлообрабатывающей промышленности.

Преимущества продукции

- Отсутствие повреждения покрытия поверхностей деталей (круглая точка)

- Нет расходных элементов

- Отсутствие термической нагрузки в зоне соединения

- Низкие эксплуатационные расходы

- В большинстве случаев могут быть включены промежуточные слои из плёнки или клея

- Очень хорошая повторяемость соединения

- Экологически безопасное рабочее место

- Нет испарений, искр, незначительный уровень шума

- Не требуется никакой предварительной или дополнительной обработки, например, предварительной очистки или последующего удаления распылённого металла вокруг соединения

Галерея продукции

Преимущества продукции

Существует целый ряд веских причин для приобретения нашей продукции

Преимущества и дополнительные возможности. По пунктам.

По пунктам.

Не требуется предварительная или заключительная обработка

Не требуется предварительная очистка или удаление оставшегося шлама по краям сварочного шва.

Не требуются дополнительные материалы

Не требуются дополнительные соединительные элементы.

Экологически безопасное рабочее место

Клинч-соединение не производит стружку и пыль.

Подробное описание

RIVCLINCH

® технология соединенияВ процессе соединения по технологии RIVCLINCH® соединяемые материалы сначала вдавливаются в матрицу с помощью пуансона. Как только нижний слой материала достигает дна матрицы, он начинает течь вбок под давлением пуансона. Подвижные сегменты матрицы при этом раздвигаются. Благодаря процессу выдавливания материалов образуется замок. Затем пуансон возвращается в исходное положение. После этого соединённую деталь можно извлечь из матрицы, её боковые сегменты возвращаются в исходное положение благодаря действию пружины.

Технология соединения RIVCLINCH может применяться для соединения деталей как из стали или нержавеющей стали, так и из алюминия или иных цветных металлов. В её основе лежит экономически эффективный и экологически безопасный процесс.

Варианты продукции

Для получения дополнительной информации посетите сайт www.bollhoff-attexor.com или загрузите каталог «RIVCLINCH® – Металлические соединения без помощи крепежных элементов» (RC 05/15 D).

Ручной и электрический инструмент

Серия FS

Лёгкие и быстродействующие инструменты (с приводом от усилителя давления ) для соединения бортов и плоских панелей.

Далее

Ручной и электрический инструменты

Серия IP

Универсальные инструменты клещевого типа идеально подходят при среднем отстоянии точки соединения от края. Широкий раскрыв с безопасным предварительным ходом, быстрое закрытие клещей в ручном или автоматическом варианте.

Далее

Ручной и электрический инструменты

Серия PASS

Мощные портативные инструменты с гидравлическим приводом от пневматических усилителей давления. Семейство универсальных рабочих головок на C-раме имеет уникальную функцию предварительного хода с малой силой (PASS). Предварительный ход пневматический и может быть активирован независимо от рабочего хода для достижения безопасного длинного предварительного хода и для лёгкого позиционирования инструмента.

Далее

Модульные системы

Серия RC P35 / P50 S

Усилие соединения 35 или 55кН, доступны все возможные размеры С-рам, вплоть до 1300 мм, в том числе и облегчённые C-рамы. Система PASS поставляется для всех модулей по выбору.

Система PASS поставляется для всех модулей по выбору.

Далее

Модульные системы

Серия RC P75 / P100 S

Усилие соединения 75 или 105кН, предназначены для толстых листов металла (в сумме до 8 мм) и для конфигураций с

использованием нескольких оснасток одновременно. Могут поставляться специальные съёмники, адаптированные для определённого применения. Система PASS поставляется для всех модулей по выбору.

Далее

Модульные системы

Серия RC P200 / P300 S

Усилие — 200 или 300кН. Клинч-прессы с оснасткой, изготовленной по техническим требованиям заказчиков (несколько комплектов оснастки), и с глубиной C-рамы, в соответствии с конкретным применением. Система PASS поставляется для всех модулей по выбору.

Далее

Принадлежности и оснастка

Для получения дополнительной информации посетите сайт www. bollhoff-attexor.com или загрузите каталог «RIVCLINCH® – Металлические соединения без помощи крепежных элементов» (RC 05/15 D).

bollhoff-attexor.com или загрузите каталог «RIVCLINCH® – Металлические соединения без помощи крепежных элементов» (RC 05/15 D).

Выберите дополнительные доступные принадлежности и оснастку для решения конкретных задач.

Усилитель давления

Решение PASS

Предварительный ход обеспечивает небольшой пневматический цилиндр, который устраняет потребность в большом объёме масла. Следовательно, один пневмогидравлический усилитель может приводить в действие несколько рабочих головок.

Далее

Оснастка

Комплект оснастки RIVCLINCH

®Все ручные инструменты RIVCLINCH® поставляются с комплектом оснастки:

На данный момент поставляются комплекты оснастки для соединений круглой формы с номинальными диаметрами

3, 4, 5, 6, 7, 8 и 10 мм, а также прямоугольной формы с номинальной шириной 3, 4, 4.3, 5 и 6 мм. Нестандартные размеры, как правило, поставляются с диаметрами от 1. 0 до 10 мм.

0 до 10 мм.

Далее

Загрузки

Узнайте больше: связанные загрузки.

Если вы хотели бы получить подробную информацию, просто загрузите определенные брошюры.

Для просмотра PDF документов вам потребуется бесплатное приложение.

Дополнительная информация

Вы хотели бы узнать больше о мире соединительных элементов «Соединяем вместе!»?

Здесь представлены сведения об успешном применении нашей продукции и услуг и связанные темы.

Заклепывание

Системы для установки самопроникающих заклепок RIVSET®

Высокоскоростное соединение

Технологические системы для элементов RIVTAC®

Холодная сварка: соединение металлов без нагрева

Когда вы думаете о процедуре сварки, первое, что приходит в голову, это, вероятно, использование тепла. Такие методы, как дуговая сварка, сварка трением, ультразвуковая сварка и лазерная сварка, так или иначе связаны с нагревом. Фактически, нагрев считается синонимом сварки и в приведенных выше примерах имеет решающее значение для соединения двух металлов вместе.

Фактически, нагрев считается синонимом сварки и в приведенных выше примерах имеет решающее значение для соединения двух металлов вместе.

Однако это не единственный способ. Вы можете, хотите верьте, хотите нет, на самом деле сплавить металлы вместе в процессе, называемом холодной сваркой.

Обычно используется в авиации и электротехнике, он считается одним из лучших способов соединения металлов (и других материалов) вместе.

Это может показаться невозможным, но на самом деле это один из самых популярных методов сварки . Давайте узнаем об этом еще немного.

Как соединить металлы без нагрева?

Сварка под воздействием тепла эффективно делает детали достаточно пластичными, так что может происходить диффузия атомов либо между двумя деталями, либо с другой средой в середине. Традиционно это делается путем нагревания, но есть и другие способы заставить атомы рассеяться.

Холодная сварка — один из предпочтительных методов в авиационной промышленности. Источник: Военно-воздушные силы правительства США / Wikimedia Commons.

Источник: Военно-воздушные силы правительства США / Wikimedia Commons.

Холодная сварка (также известная как сварка холодным давлением и контактная сварка) использует давление в условиях вакуума вместо нагрева для соединения двух материалов посредством процесса, называемого диффузией в твердом состоянии.

Его также можно использовать для склеивания других материалов, например пластмасс.

Однако возникает вопрос: «Сильна ли холодная сварка?» Оказывается, да.

После завершения процесса образующаяся связь обычно оказывается такой же прочной, как и у исходных материалов.

Во время процесса металл не разжижается, и материалы обычно не нагреваются до значительной степени. Однако процесс основан на необходимости удаления любых оксидных слоев с рассматриваемых металлов.

В основном это связано с тем, что металлы обычно содержат поверхностный оксидный слой, который действует как тонкий барьер на поверхности материалов, предотвращая диффузию атомов металла между металлическими частями.

Большинство металлов в нормальных условиях будет иметь некоторый оксидный слой на открытых поверхностях, даже если он не виден невооруженным глазом. Они также могут собирать слои других загрязнений, таких как жир, пыль и т. Д.

Холодная сварка решает эту проблему, подготавливая металлы перед сваркой. Процесс подготовки включает очистку или чистку металлов щеткой до такой степени, что удаляется верхний оксидный или барьерный слой.

При холодной сварке металлы должны быть как можно более чистыми от жировых и оксидных отложений. Источник: Андрезадник / Wikimedia Commons

Обычно это включает сочетание химических и механических методов. Обезжиривание, чистка проволочной щеткой. и другие методы используются, чтобы гарантировать, что любые металлические поверхности максимально свободны от оксидного слоя.

Что нужно для холодной сварки?

Как упоминалось ранее, любые металлы, которые будут подвергаться холодной сварке, сначала должны быть свободны от оксидных слоев.

Как только достигается желаемая чистота поверхности, оба материала механически прижимаются друг к другу, прилагая необходимое усилие. Это количество силы зависит от самого материала, так как некоторые материалы могут свариваться только при высоких давлениях.

Но есть и другие требования.

Одним из условий, необходимых для холодной сварки, является то, что хотя бы один из материалов должен быть пластичным и не должен подвергаться сильному упрочнению. Это, очевидно, сужает список материалов, которые могут быть кандидатами для холодной сварки.

Мягкие металлы, такие как алюминий или медь, являются лучшим выбором для холодной сварки.

Холодная сварка может использоваться для соединения разнородных металлов, таких как медь и алюминий. Источник: mtiwelding

Наиболее распространенные соединения, которые возможны при холодной сварке:

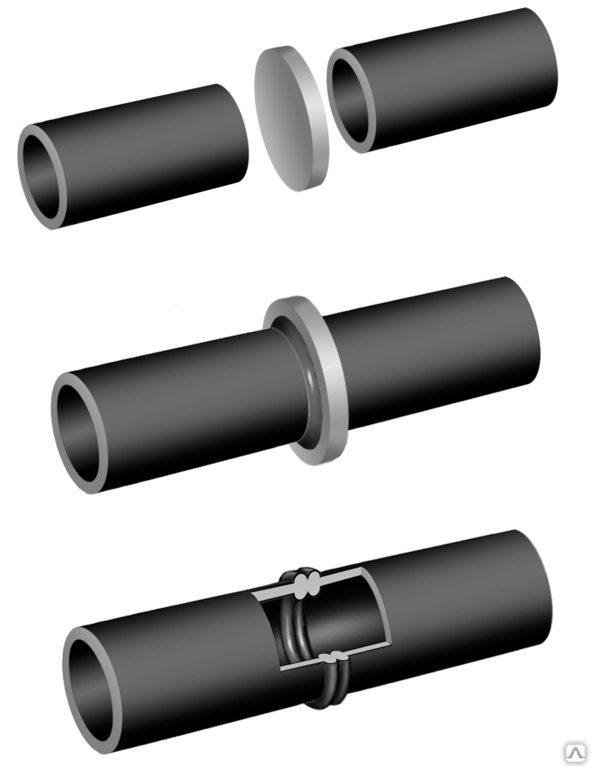

Стыковое соединение

Соединение внахлестку

В стыковом соединении удаление барьерного слоя металла не требуется, поскольку пластическая деформация, возникающая в процессе соединения, автоматически разрушает барьер. Этот тип соединения чаще всего применяется к металлам, таким как алюминий или медная проволока, диаметром от 0,02 дюйма (0,5 мм) до 0,4 дюйма (10 мм).

Этот тип соединения чаще всего применяется к металлам, таким как алюминий или медная проволока, диаметром от 0,02 дюйма (0,5 мм) до 0,4 дюйма (10 мм).

С другой стороны, соединения внахлестку требуют специальной обработки, потому что в противном случае материалы не будут прилипать друг к другу. Соединения внахлест чаще используются при сварке листов вместе или листов со стержнями.

Холодная сварка также обычно используется с проволокой, включая алюминий, медь, цинк, латунь 70/30, никель, серебро, серебряные сплавы и золото.

История холодной сварки

Впервые холодная сварка была официально признана еще в 1940-х годах, но есть некоторые свидетельства того, что она может иметь и более раннее происхождение.

В 1724 году, например, преподобный Дж. И. Дезагюльерс, похоже, успешно сварил два металла методом холодной сварки. Он показал, что когда он сжимал и скручивал вместе два свинцовых шарика одинакового диаметра, они прилипали друг к другу. Суставы были несколько неустойчивыми, но оказались такими же прочными, как и у исходных свинцовых шаров.

Ограничения холодной сварки

Как бы ни была полезна холодная сварка, она далеко не без ограничений — как и любой другой вид сварки .

Холодная сварка имеет ряд преимуществ перед другими видами сварки. Источник: NZ Defense Force / Flickr.

Идеальной холодной сварки добиться очень сложно. Это происходит по нескольким причинам, включая оксидные слои, которые образуются на поверхности металла в атмосферных условиях, неровности поверхности, поверхностное загрязнение и многое другое. Достижение идеальных условий может оказаться труднодостижимым и дорогостоящим, особенно для крупномасштабных сварочных проектов.

Оптимальная холодная сварка возможна только в том случае, если две прижимаемые друг к другу поверхности чистые и не содержат каких-либо загрязнений. Это требует дополнительных подготовительных шагов и может занять некоторое время.

Кроме того, чем ровнее и ровнее поверхность, тем легче и равномернее будет сварной шов. Идеально ровная и гладкая поверхность не всегда возможна, особенно в микро- и наномасштабе.

Еще одно ограничение — это типы металлов, которые можно сваривать в холодном состоянии. По крайней мере, один из них должен быть пластичным, а цветные мягкие металлы — единственные реальные кандидаты, пригодные для холодной сварки. Медь и алюминий — два наиболее часто свариваемых методом холодной сварки.

Металлы, содержащие углерод, обычно исключаются из возможности холодной сварки.

Преимущества использования холодной сварки

Наиболее заметным преимуществом холодной сварки является то, что полученные сварные швы имеют такую же прочность сцепления или очень близкую к прочности соединения основного материала . Этот подвиг очень сложно воссоздать в других формах обработки металла без полного плавления и переделки.

Холодная обработка также может использоваться для сварки алюминиевых сплавов серий 2ххх и 7ххх , которые нельзя сваривать плавлением из-за их склонности к горячему растрескиванию и которые могут быть очень трудно соединить с другими видами сварки.

Пример ручного аппарата для холодной сварки. Источник: Сварочные аппараты холодным давлением с ШИМ / YouTube

В промышленности холодная сварка известна своей способностью сваривать вместе алюминий и медь, которые также часто трудно сваривать с помощью других методов сварки. Однако связь, созданная между двумя материалами при холодной сварке, очень прочная.

Холодная сварка обеспечивает чистые и прочные швы без образования хрупких интерметаллических соединений.

Применение холодной сварки

Холодная сварка в основном применяется в сварочной проволоке. Поскольку при этом не требуется тепла и процесс может быть выполнен быстро, холодная сварка может обеспечить идеально свариваемую проволоку, в основном из алюминия, меди, латуни 70/30, цинка, серебра и серебряных сплавов, никеля и золота.

Существуют даже портативные инструменты , которые можно использовать для холодной сварки проволоки, что делает их очень портативными и простыми в использовании — разумеется, после того, как металлические поверхности были достаточно очищены.

Холодная сварка также используется в случаях, когда необходимо соединить разнородные металлы, например, между медью и алюминием.

Холодная сварка обеспечивает один из самых прочных сварных швов для создания соединений, подобных основному металлу. Не требует тепловой энергии и специальных инструментов. Среди наиболее популярных методов сварки холодная сварка показывает, что нагрев не требуется, если вы соединяете определенные типы материалов.

Source: interestingengineering

Теги: МеталлыПроизводственные технологииПромышленные технологии

Соединение металла с металлом без сварки: 2 лучших варианта

Эта статья была написана

Томасом Бесли

Соединение металлов никогда не бывает легкой задачей. Сварка была традиционным методом соединения в течение последних десяти лет или около того, потому что она прочная, очень прочная.

Но, возможно, у вас проблемы со сваркой. Или, может быть, вы изо всех сил пытаетесь найти высококвалифицированных сварщиков. В любом случае, вы ищете альтернативный метод соединения металла с металлом.

В любом случае, вы ищете альтернативный метод соединения металла с металлом.

Мы в Forgeway специализируемся на клеях. Мы помогаем людям понять, что они могут и чего не могут делать с клеем.

Мы регулярно отвечаем на вопрос об альтернативных методах соединения сварке.

Есть несколько вариантов. Клеи — это одно из решений, о котором мы поговорим в этой статье. Но не волнуйтесь, цель статьи не в том, чтобы продать вам наш клей.

К концу статьи мы хотим, чтобы вы поняли, какие существуют альтернативы сварке. В этой статье мы обсудим альтернативы, чтобы вы могли решить, какой метод соединения лучше всего соответствует вашим потребностям.

Почему сварка является популярным методом соединения металла с металломНачнем с пояснения, что вы также можете сваривать пластмассы, но эта статья посвящена сварке металла с металлом.

Существует несколько различных видов сварки. Тремя наиболее распространенными являются сварка MIG, TIG и Stick. Это все различные виды дуговой сварки. Я объясню, почему они так популярны, не вдаваясь в подробности.

Это все различные виды дуговой сварки. Я объясню, почему они так популярны, не вдаваясь в подробности.

Все они относительно недорогие, но при этом обеспечивают очень прочные и чрезвычайно прочные соединения.

Нельзя недооценивать прочность сварного шва. Как правило, 1-дюймовый сварной шов выдерживает усилие до 1 тонны . Это один из самых надежных способов соединения.

Сила в сочетании со скоростью, с которой он достигает предела управляемости, делает его легким делом.

А вот со сваркой есть проблемы. На самом деле, вы, вероятно, испытываете их в настоящее время, поэтому вы читаете эту статью. Мы обсудим их далее.

Почему сварка не всегда лучший способ соединения? Наиболее важной проблемой использования сварки в качестве метода соединения является нехватка ресурсов. Да, у сварки есть и другие недостатки, но самой большой проблемой является поиск достаточно обученных сварщиков и сварочных материалов.

Серьезная нехватка высококвалифицированных сварщиков. Мы могли бы запутаться в причинах дефицита, но эта статья не об этом.

В конце концов, если вы можете найти высококвалифицированного сварщика, используйте его по максимуму.

Даже если вам удастся найти высококвалифицированного сварщика, вам все равно следует знать о некоторых вещах.

Недавно в законодательство были внесены изменения, касающиеся требований к вентиляции при сварке в помещении.

Таким образом, дым от сварки может быть вредным. HSE ввел эти правила, чтобы попытаться защитить рабочих от этих паров.

В большинстве случаев производители устанавливают системы местной вытяжной вентиляции (LEV), если хотят соответствовать этим требованиям.

Однако не все хотят устанавливать эти LEV, поскольку это дорогостоящий и трудоемкий процесс. Эти LEV также не всегда могут соответствовать требованиям законодательства.

Меняющиеся правила и серьезная нехватка высококвалифицированных рабочих являются большими проблемами. Они являются основной причиной перехода к другим методам соединения металлов.

Они являются основной причиной перехода к другим методам соединения металлов.

Однако у сварки есть и другие недостатки. Сварка не может соединять разнородные материалы и создает много тепла. На самом деле столько тепла, что металл может изуродовать, если сварить неправильно.

Глобальная нехватка также повлияла на сварочное оборудование, что означает нехватку сварочных наконечников.

Какие существуют альтернативные методы соединения металла с металлом?Существует два альтернативных метода сварки; механические застежки и клеи .

Их часто сравнивают друг с другом. На самом деле, мы написали статью, в которой обсуждалось, какой метод присоединения является лучшим вариантом (спойлер, ответ был «это зависит»).

Это может показаться предвзятым со стороны специалиста по клеям, но если кто-то знает недостатки клеев, а также их преимущества; это мы.

Эта тема связана с историей. Мы можем видеть тенденции использования этих методов склеивания в промышленных масштабах на протяжении многих лет.

В частности, в обрабатывающей промышленности механические застежки были самым популярным методом соединения. Так продолжалось до конца 1900-х годов, пока не стала популярной одна конкретная механическая застежка; Заклепки.

Их популярность продолжала расти, пока примерно в 2010 году преимущества сварки не стали более широко признаваться.

Сварка стала более популярным методом, чем сегодня. Пока металлы не были разнородными, для их соединения обычно всегда использовалась сварка.

В настоящее время, кажется, есть еще одна смена. Трудности со сваркой, о которых говорилось выше, заставляют обрабатывающую промышленность искать в другом месте. Они либо возвращаются к использованию механических застежек, либо пробуют клеи (если не использовали их раньше).

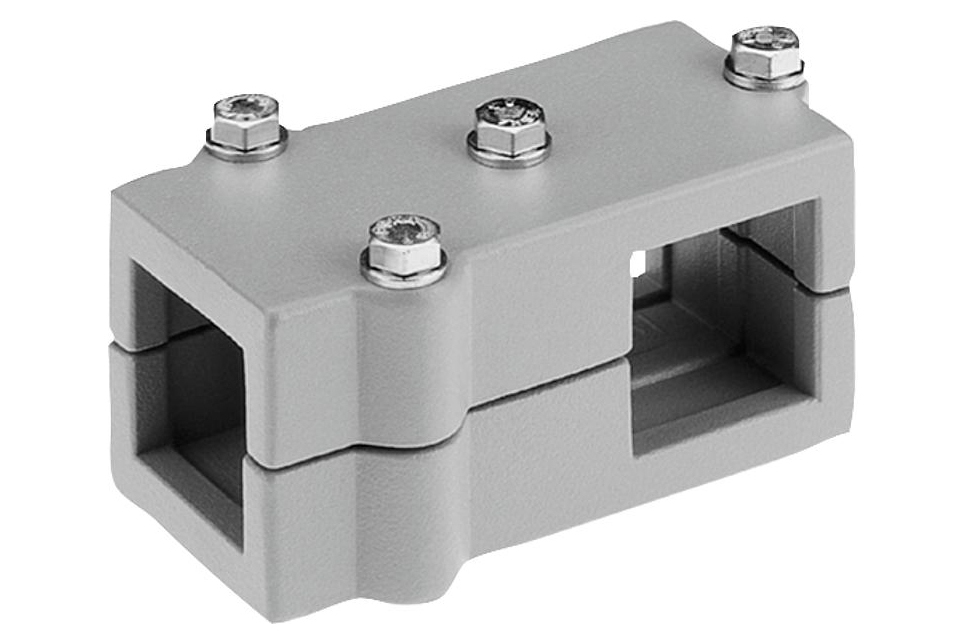

Механические застежки Болты — это разновидность механических застежек Механические застежки — это метод, который, как известно большинству, будет работать, поскольку они, вероятно, использовали их раньше.

Преимущества механических креплений:

- требуется минимальная подготовка поверхности

- они почти так же быстры, как сварка, так как у них нет времени отверждения

- это единственный легко обратимый способ соединения

Недостатки механических креплений:

- они склонны к точечной нагрузке, которая со временем может привести к выходу из строя крепления

- они создают мусор или «стружку»

- они являются более дорогостоящим вариантом, чем два других метода

Таким образом, механические застежки могут выполнять свою работу. Обрабатывающая промышленность использовала их в течение многих лет, прежде чем они стали использовать сварку, поэтому они будут работать, но они не идеальны. Сварка обогнала их использование по уважительной причине.

Клеи Не все раньше использовали клеи. В частности, в обрабатывающей промышленности. Даже если клеи значительно лучше, чем существующий метод, процесс изменения всегда пугает.

Даже если клеи значительно лучше, чем существующий метод, процесс изменения всегда пугает.

Изменение способа соединения никогда не бывает легкой задачей, мы это понимаем.

Клеи являются отличным вариантом, потому что:

- они являются самым дешевым из трех способов соединения

- , они являются наиболее эффективным методом соединения новых, более совершенных материалов, таких как углеродное волокно, композиты и стеклопластик (GRP).

- они могут быть такими же прочными, как сварка, при правильном подходе

Клеи имеют некоторые недостатки:

- они обычно требуют большей подготовки поверхности, чем другие методы

- это единственный метод со временем отверждения

- требуют знаний о том, как их использовать, хотя и не таких обширных, как сварка

Итак, вы знаете, что механические застежки подойдут для соединения металла. Вы также знаете, что клеи могут обеспечить такое же прочное соединение, как и сварка.

Если вы хотите изучить дебаты « Механические крепежные детали и клеи », загрузите наш контрольный список, который поможет вам определить лучший вариант для вас.

Если клей кажется хорошей альтернативой сварке, и вы хотите быть уверены, что используете правильный клей для вашего металла, продолжайте читать.

Можно ли использовать клей вместо сварки для соединения металла с металлом?Да, для соединения металла с металлом вместо сварки можно использовать клей. Клеи могут обеспечить столь же прочное соединение, как и сварка. Хотя есть, конечно, оговорки.

Если вам требуется надежное и долговечное соединение (конечно, вам нужно), вам необходимо рассмотреть конструкцию соединения.

Традиционный сварной шов всегда обеспечивает более высокую прочность на квадратный миллиметр, чем клей.

Это может означать несколько вещей, если вы хотите использовать клей вместо сварки. Тем не менее, главное, что вам нужно сделать, это убедиться, что площадь поверхности соединения достаточна для эффективного сцепления клея.

Некоторые могут знать, что это толщина линии склеивания, но если вы еще не знали, то теперь знаете. Обычно мы рекомендуем толщину линии склеивания 1-2 мм.

Некоторые соединения не обеспечивают достаточную площадь поверхности для эффективного склеивания клеями. В этих случаях вам понадобится структурная поддержка соединения, чтобы достичь той же прочности, что и клеи.

Таким образом, в конечном счете, да, вы можете использовать клей вместо сварки. Но вам нужно будет принять во внимание эти соображения, чтобы обеспечить достаточную прочность соединения.

Если вас беспокоит прочность клея, не рискуйте. Свяжитесь с поставщиком или обратитесь к специалисту, который поможет вам определить, как следует использовать клей.

Какой способ присоединения мне подходит? Ответ на этот вопрос во многом зависит от того, что вы ищете в суставе. Мы понимаем, что у вас могут возникнуть проблемы со сваркой, и мы, вероятно, догадываемся, почему.

Так что, если вы ищете альтернативное решение для соединения металла с металлом, не беспокойтесь. Существуют и другие варианты соединения, помимо сварки.

Поскольку мы в Forgeway являемся специалистами по клеям, мы можем рассказать вам, что можно и что нельзя делать с клеем.

Тем не менее, если вы можете найти высококвалифицированного сварщика, у вас есть необходимая экстракция, и вам нужен надежный метод соединения, которому вы можете доверять; сварка — лучший вариант для вас.

Если нет, вы можете использовать механические крепления или клеи.

Механические застежки обеспечат быстрый и простой метод соединения, который при необходимости легко снять. Но они могут быть недостаточно прочными и, вероятно, со временем ослабнут.

Клеи предлагают легкий и дешевый метод соединения металла с металлом. Они также значительно безопаснее, чем сварка. Но их может быть трудно применить, и может потребоваться структурная поддержка.

Ваша ситуация, вероятно, отличается, и вам может понадобиться помощь эксперта для оценки вашей конкретной ситуации.

Если вы хотите узнать больше о конструкции швов и правильных методах поддержки конструкции, дополнительная информация содержится в главе 6 нашей электронной книги. Или вы можете скачать всю электронную книгу по ссылке ниже.

Различные способы соединения металлов без сварки

Сварка плавлением является важным и преобладающим процессом в производстве металлов, но иногда вы можете столкнуться с трудностями при внедрении сварки и хотеть использовать альтернативные методы соединения металлов без сварки. Если вы ищете способ соединения металлов без сварки, эта статья для вас. Приходите, будем исследовать.

Для чего нужно соединение металлов без сварки?

Нам часто приходится использовать метод, отличный от сварки плавлением, для соединения двух или более металлов. Причин может быть много, и некоторые из них приведены ниже:

- Некоторые металлы обладают металлургической несовместимостью, и сварка плавлением нецелесообразна или не обеспечивает надежного соединения (например, сочетание алюминия со сталью или алюминия с медью).

- Существуют металлы с плохой свариваемостью, и попытка их сварки может привести к трещинам, металлы, реагирующие с атмосферой, теряют свои свойства и т. д.

- Нет необходимости сваривать каждое соединение в металлоконструкции. Многие соединения подвергаются умеренной нагрузке и рабочей температуре, и паяное соединение может быть приемлемым.

- Иногда вам нужны соединения, которые вы хотите разобрать и собрать, когда это необходимо. Такие соединения возможны при использовании механических креплений.

- Для таких работ, как сборка кузовов легковых автомобилей или автобусов, соединение заклепками может быть аккуратной и чистой альтернативой сварке.

Как соединить металлы без сварки?

Различные методы соединения двух или более металлов без сварки: :

- Соединение металлов клеем.

- Пайка.

- Пайка.

- Клепка.

- Использование механических застежек.

1. Склеивание металлов с помощью клея

Этот метод можно использовать для соединения легких металлических деталей, когда сборка не подвергается воздействию силы или тепла. Клеи, такие как эпоксидный, полиуретановый или на основе силикона, могут быть хороши для соединения легких металлов. Вы можете сделать это, выполнив следующие шаги:

Шаг 1 – Убедитесь, что соединяемые детали идеально подходят друг к другу.

Шаг 2 – Очистите заготовки, чтобы удалить все загрязнения. Используйте наждачную бумагу, чтобы сделать область склеивания слегка шероховатой. Убедитесь, что место склеивания чистое.

Шаг 3 – Нанесите рекомендуемый клей на область склеивания с помощью кисти или шпателя.

Этап 4 – Соберите детали и закрепите сборку с помощью подходящих зажимов или приспособления. Убедитесь, что в стыке нет зазоров.

Шаг 5 – Дайте склеенному узлу застыть в течение 12 часов или в соответствии с рекомендациями производителя клея.

Шаг 6 . Выньте приклеенный узел и используйте его после проверки.

Примечание: Делайте это в хорошо проветриваемом помещении и соблюдайте рекомендуемые меры предосторожности.

2. Пайка

Вы можете определить пайку как процесс использования тепла для расплавления присадочного металла и соединения или пайки двух металлов. Источником тепла может быть газовая горелка, индукционная катушка или печь, а расплавленный припой затекает в место пайки за счет капиллярного действия.

В отличие от сварки, при пайке основные металлы остаются в твердом состоянии, а присадочный металл с температурой плавления намного ниже, чем у основного металла, плавится и заполняет соединение. Расплавленный присадочный металл затвердевает, образуя паяное соединение.

Для получения качественного паяного соединения важно, чтобы основной металл был чистым (без загрязнений и окислов на поверхности) и имелся рекомендуемый зазор в стыке. Загрязнение влияет на текучесть расплавленного присадочного металла, а зазоры в швах важны для капиллярного действия. Пайка производится при приблизительной температуре 800ºF/426ºC или выше.

Необходимо нанести флюс на место пайки, чтобы защитить основной металл и расплавленный присадочный металл от окисления и вывести все оставшиеся загрязнения в виде шлака на поверхность соединения. Следы флюса очищаются после пайки, так как он обладает высокой коррозионной активностью.

Различные типы пайки: пайка в домашних условиях с использованием домашних комплектов для пайки, пайка горелкой, пайка с использованием индукционного нагрева, пайка погружением и пайка в печи.

3. Пайка

Пайка аналогична пайке, но выполняется при гораздо более низкой температуре, чем пайка (от 180°C до 275°C/от 356°F до 527°F). Используемый присадочный металл (называемый припоем) обычно представляет собой сплавы олова и свинца или олова с очень небольшим количеством меди, цинка и серебра, а флюс используется для предотвращения образования оксидов. Металлический припой с более высоким содержанием олова будет иметь низкую температуру плавления.

Используемый присадочный металл (называемый припоем) обычно представляет собой сплавы олова и свинца или олова с очень небольшим количеством меди, цинка и серебра, а флюс используется для предотвращения образования оксидов. Металлический припой с более высоким содержанием олова будет иметь низкую температуру плавления.

Как и при пайке, наличие чистых поверхностей пайки и рекомендуемый зазор в стыке очень важны для хорошего капиллярного действия и получения хорошего паяного соединения. Пайка является предпочтительным процессом соединения соединений на электрических и электронных платах.

Для пайки используется электрический паяльник. Подключите паяльник. Очистите поверхности пайки с помощью наждачной бумаги и химических чистящих средств. Окуните паяльник во флюс, нанесите его на соединение и расплавьте припой. Расплавленный металлический припой соединяет детали с помощью пайки. Удалите излишки припоя, если таковые имеются.

4.

Клепка

Клепка

Когда вы путешествовали на поезде или автобусе, вы могли заметить, что кузов и крыша автобуса или вагона поезда изготавливаются с использованием процесса клепки.

Вы можете соединить два перекрывающихся металлических листа (расположенных внахлестку) путем их заклепывания. Очистите металлические поверхности и зажмите их внахлест. Если металлические листы тонкие, можно разметить и пробить отверстия для клепки; однако толстый калибр необходимо просверлить.

Используемые заклепки могут быть алюминиевыми, латунными или медными и иметь головку заклепки на одном конце. Вставьте заклепку в отверстие, поместите инструмент для формирования головки заклепки на другой конец и забейте его молотком, чтобы сформировать головку (вы можете молотком не использовать инструмент для формирования головки заклепки, но это может выглядеть не очень хорошо). После того, как вы завершили клепку, дайте ему остыть и сформировать прочное соединение. Металлические листы можно обрезать, собирать и красить. Клепка полезна для поддержки сдвигающих нагрузок.

Металлические листы можно обрезать, собирать и красить. Клепка полезна для поддержки сдвигающих нагрузок.

Вы также можете использовать клепальные пистолеты для легких работ.

5. Использование механических креплений

Часто требуются большие металлические конструкции, которые нецелесообразно изготавливать в виде одной детали, например, раму машины, основание машины и т. д. В таких случаях, может быть выгодно разделить всю конструкцию на две или более небольших, а затем собрать их вместе с помощью гаек, болтов и шайб (креплений). К преимуществам можно отнести простоту изготовления, простоту транспортировки и многое другое. После того, как вы соберете подконструкции вместе с помощью крепежных деталей, они станут единым прочным элементом.

Эта идея получила дальнейшее развитие, и результат перед вами. Вы можете думать о своей машине, мотоцикле, велосипеде и многих подобных машинах как об одном устройстве. Тем не менее, он состоит из множества отдельных частей, соединенных нужным образом с помощью крепежных элементов. Любая машина, которую вы назовете, будь то локомотив, пассажирский автобус, самолет, состоит из множества частей, соединенных вместе с помощью крепежных деталей и других способов.

Тем не менее, он состоит из множества отдельных частей, соединенных нужным образом с помощью крепежных элементов. Любая машина, которую вы назовете, будь то локомотив, пассажирский автобус, самолет, состоит из множества частей, соединенных вместе с помощью крепежных деталей и других способов.

В отличие от сварки, пайки или пайки, узел, собранный с крепежными элементами, можно разбирать любое количество раз и собирать их обратно.

Соединение алюминия без сварки

Алюминий является популярным металлом благодаря своим многочисленным качествам, включая высокое соотношение прочности и веса. Помимо сварки, соединить две и более алюминиевых деталей можно следующими способами:

- С помощью клея.

- Пайка.

- Пайка.

- Клепка.

- Использование механических застежек.

Использование клеев: Вы можете подготовить алюминиевые поверхности, как описано в предыдущих параграфах, и использовать рекомендуемый клей, например, эпоксидный клей, клей на основе силикона и т. д. Следуйте инструкциям производителя клея, чтобы получить хорошее сцепление.

д. Следуйте инструкциям производителя клея, чтобы получить хорошее сцепление.

Пайка : Чтобы получить полное представление о пайке алюминия, вы можете обратиться к нашей статье «Как паять алюминий».

Пайка : Вы можете следовать процессу пайки, описанному в предыдущих параграфах. Используйте флюс и припой, рекомендованный для пайки алюминия.

Соединение заклепками и механическими креплениями : Эти процессы аналогичны описанным в предыдущих параграфах.

Соединение нержавеющей стали без сварки

Две или более детали из нержавеющей стали можно соединить следующими способами:

- С помощью клея.

- Пайка.

- Пайка.

- Клепка.

- Использование механических застежек.

Использование клея : Этот метод можно использовать для соединения легких деталей из нержавеющей стали. Процесс такой же, как обсуждался в предыдущих параграфах; однако вы должны использовать клей, рекомендованный для нержавеющей стали. Это подходит для соединения произведений искусства, которые не подвергаются нагрузке.

Процесс такой же, как обсуждался в предыдущих параграфах; однако вы должны использовать клей, рекомендованный для нержавеющей стали. Это подходит для соединения произведений искусства, которые не подвергаются нагрузке.

Пайка : Процесс пайки будет аналогичен процессу, описанному в предыдущих параграфах, с использованием флюса и присадочного металла, рекомендованных для нержавеющей стали. Комбинация никеля и меди может использоваться для пайки нержавеющей стали (температура пайки 1120º C/ 2048º F).

Пайка : две пластины из нержавеющей стали можно соединить пайкой, а используемый припой может представлять собой сплав олова и серебра (96,5 % олова и 3,5 % серебра). Пластины из нержавеющей стали очищаются и наносится флюс. Фольга припоя помещается между двумя припаиваемыми пластинами из нержавеющей стали, и зажатый узел нагревается примерно до 220º C/428º F.

Горелка MAPP может использоваться для нагрева.