- принцип и схема работы, чертежи, пошаговая инструкция с фото и видео

- Внутреннее устройство печи длительного горения «бубафоня»

- Преимущества и недостатки пиролизной печки

- Изготовление печи самостоятельно

- Розжиг печи «бубафоня»

- Рекомендации по увеличению КПД самодельной печи

- Видео инструкция. Изготовление самодельной печки пиролизноготипа «бубафоня» самостоятельно

- Видео: вариант печки бубафони из бочки

- Видео: как можно усовершенствовать типовую печь бубафоню

- Пиролизная печь — Большая Энциклопедия Нефти и Газа, статья, страница 3

- Пиролиз/Паровой крекинг | Lummus Technology

- Инновационная модель быстрого пиролиза, основанная на результатах работы печи изображения с переменной мощностью

принцип и схема работы, чертежи, пошаговая инструкция с фото и видео

Содержание

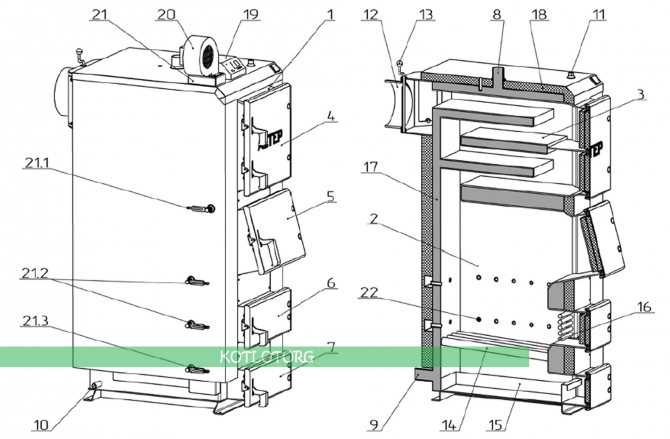

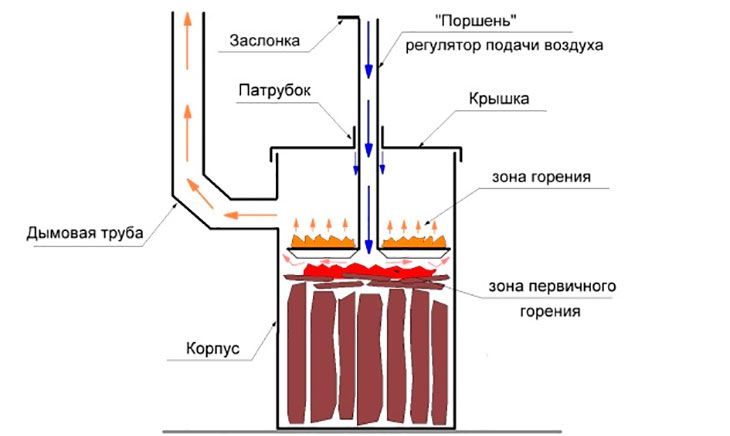

Внутреннее устройство печи длительного горения «бубафоня»

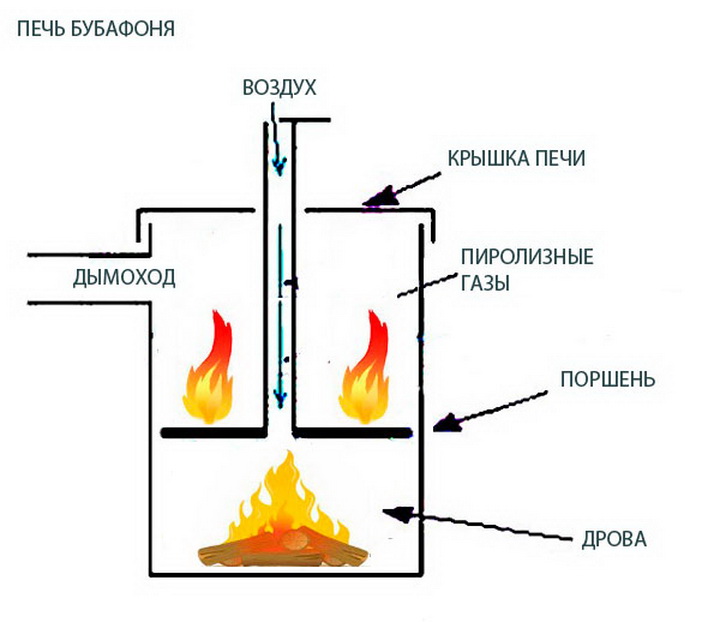

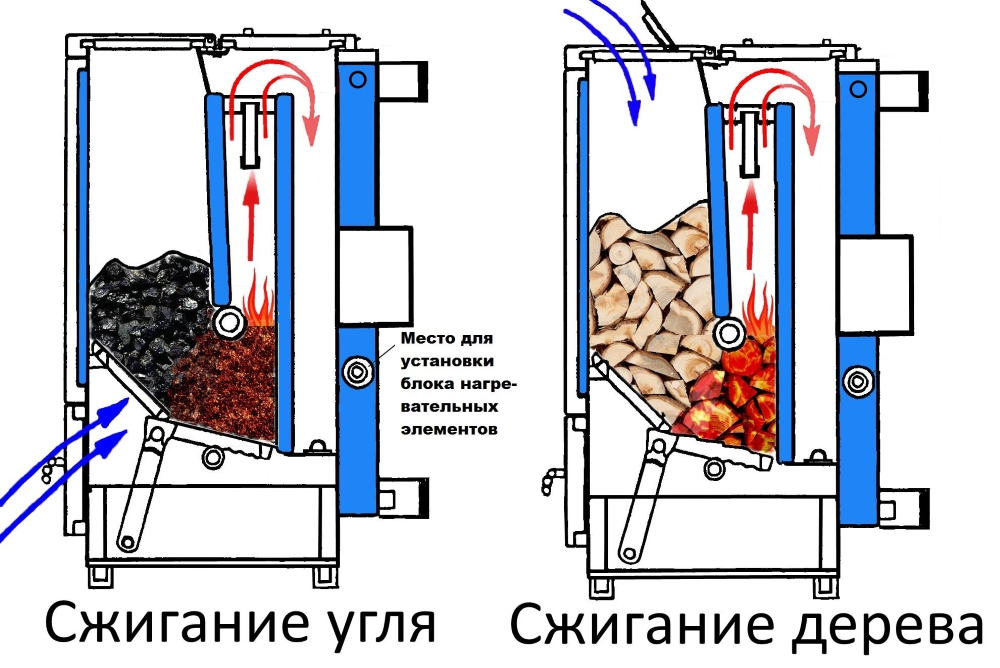

Рассмотрим устройство бубафони. Старый, бытовой баллон для газа — основание печки. Внутри бубафони сгорает древесина. Пиролиз как основа процесса, разлагает дерево при помощи большой температуры на газы, которые сгорая, рождают тепловую энергию. Древесина сгорает по этапам:

- Этап No1 — огонь греет древесину, выжигая легкие горючие вещества. Преодолев планку в двести градусов, происходит разложение дров на простые вещества и начинает гореть газ.

- Этап No2. Этот этап горения — самый эффективный, так как газы разогреваются до температуры в 700 градусов по Цельсию.

- Этап No3. Мы получаем то, что может дать это устройство — требуемое тепло.

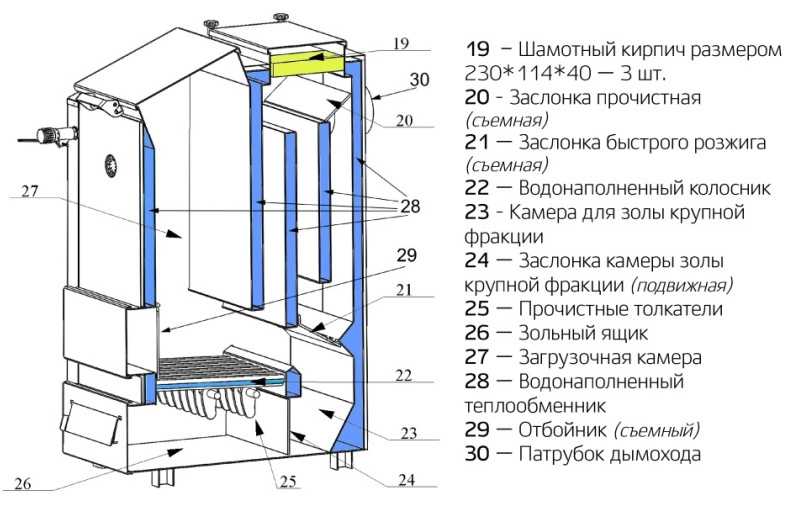

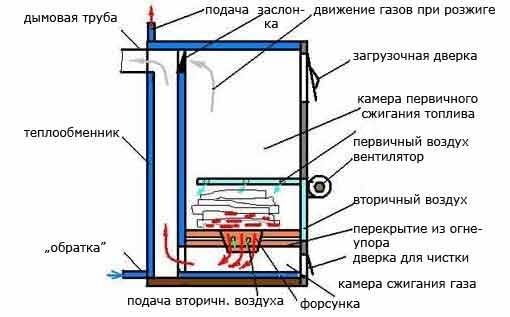

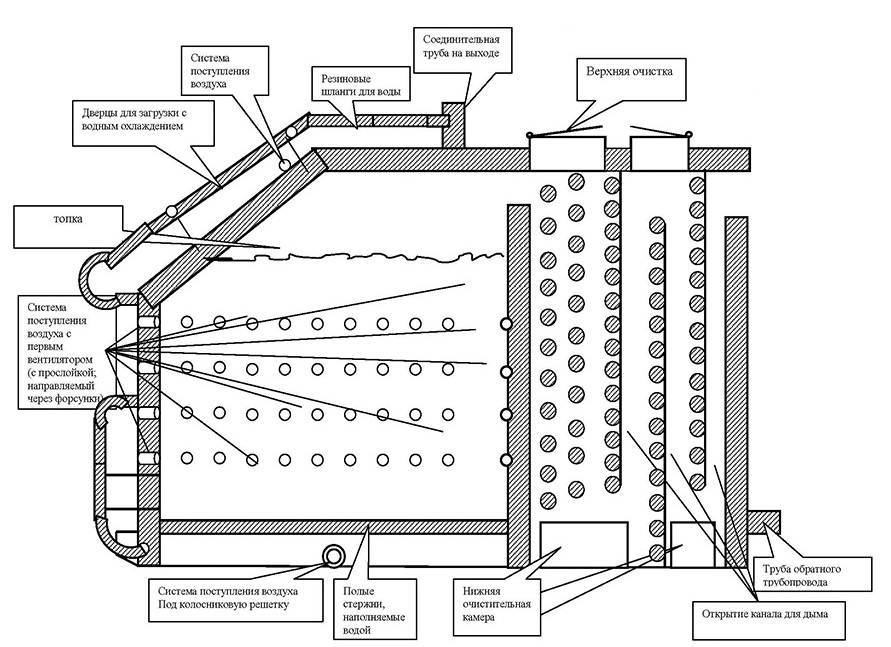

Устройство пиролизного котла. Внутренняя камера разделена на две части. Это дает возможность сжигать твердое топливо в одной камере, а во второй сжигать пиролизный газ. В камере снизу, которая заполнена древесиной, производится начальное сжигание древесины. В верхней части, происходит заполнение продуктами сжигания дерева, которые загораются. Тяжелый пресс, давит вниз топливо, и сжигание древесины проходит эффективно. Вверху топки располагается отверстие, к которому присоединен дымоход, и дым покидает печку через эту систему. Воздух в камеру сгорания поступает через воздуховод, расположенный на одной конструкции пресса. Подача воздуха регулируется заслонкой воздуховода.

Это дает возможность сжигать твердое топливо в одной камере, а во второй сжигать пиролизный газ. В камере снизу, которая заполнена древесиной, производится начальное сжигание древесины. В верхней части, происходит заполнение продуктами сжигания дерева, которые загораются. Тяжелый пресс, давит вниз топливо, и сжигание древесины проходит эффективно. Вверху топки располагается отверстие, к которому присоединен дымоход, и дым покидает печку через эту систему. Воздух в камеру сгорания поступает через воздуховод, расположенный на одной конструкции пресса. Подача воздуха регулируется заслонкой воздуховода.

Преимущества и недостатки пиролизной печки

Начнем с хорошего, с преимуществ пиролизных котлов:

- Фантастический КПД, нередко достигающий более 85 %.

- Возможность просто обслуживать устройство печи длительного горения

- При использовании качественных материалов при производстве печки, долговечность, надежность.

- Соответствует жестким экологическим требованиям безопасности.

- Доступность топлива. Оно на каждом шагу. Древесина, щепа, прочие древесные отходы.

- Из-за небольших размеров есть возможность установить агрегат в любом помещении.

- Нет сложностей в обслуживании печи.

- Печь бубафоня своими руками делается просто, а главное быстро.

К сожалению данный вид котлов имеет некоторые недостатки. Один из главных недостатков — слабая тяга. Без тяги, от пиролизной печки мало толку, так как не будет хорошей теплоотдачи. Посмотрим на следующие недостатки:

- Сложная конструкция дымохода.

- Нет модельного ряда пиролизных систем, которые топились бы на смешанном топливе. К примеру, мазут, дизель.

- Новичкам трудно, не привычно сделать начальную настройку.

- Пиролизный котел своими руками соберет не каждый

Однако безупречная отработка печки бубафоня, низкая цена топлива перекрывают все имеющиеся недостатки.

Изготовление печи самостоятельно

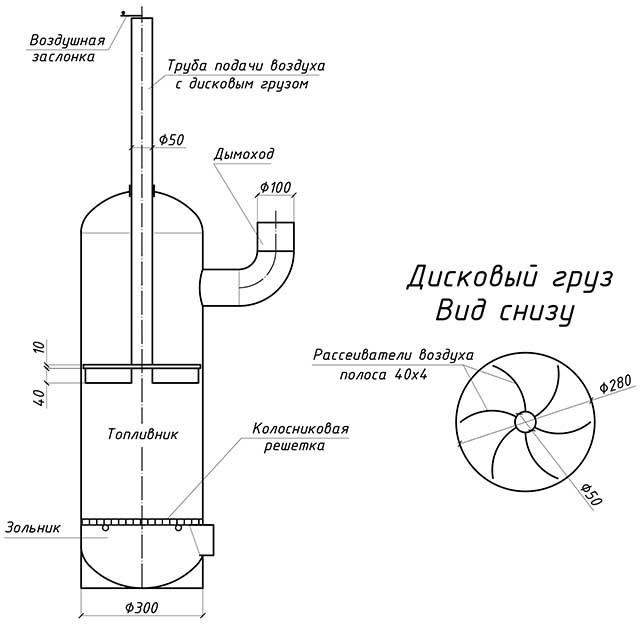

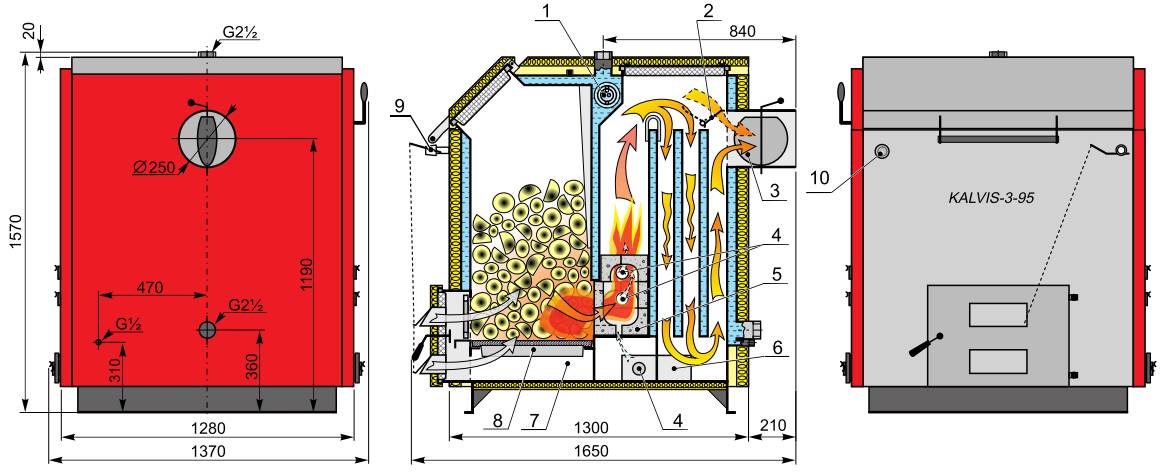

Печь бубафоня своими руками, начинается с чертежей. Как любая пиролизная печь для бани или пиролизный котел своими руками начинаются со схемы. Чертежи пиролизных котлов смотрите на фото ниже.

Как любая пиролизная печь для бани или пиролизный котел своими руками начинаются со схемы. Чертежи пиролизных котлов смотрите на фото ниже.

Чертеж пиролизной печи «бубафоня». Расчет основных пропорций.

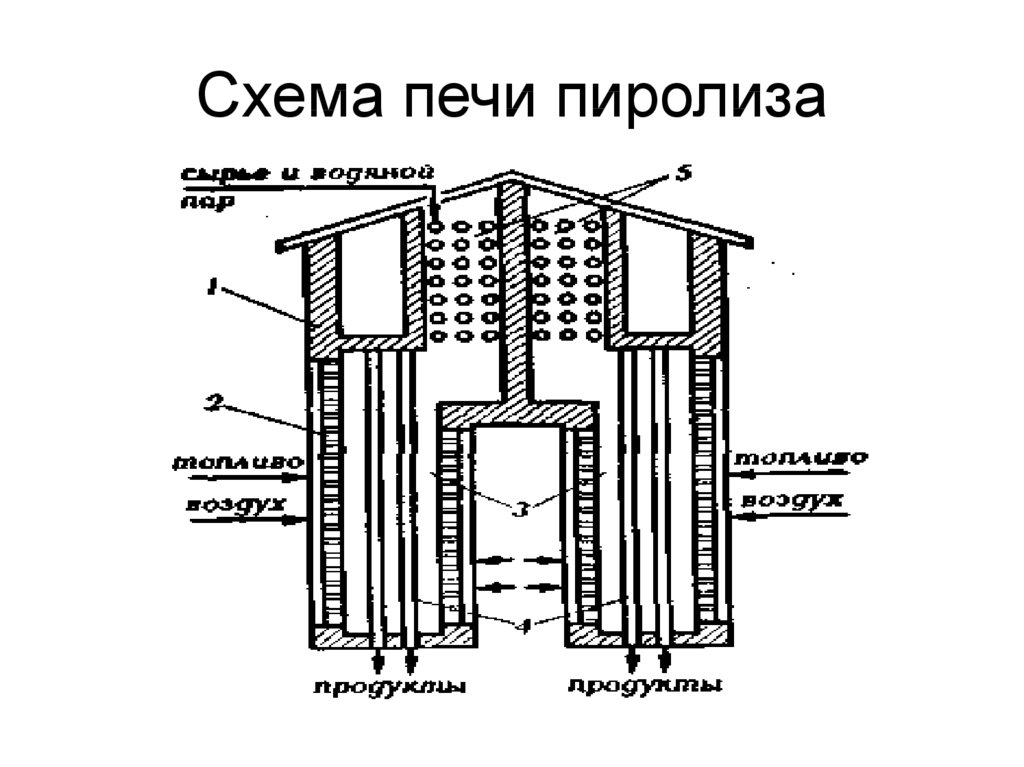

Схема пиролизной печи.

Подготовка помещения, материалов и инструментов для работы

Изначально нужно выбрать помещение где будет изготавливаться пиролизный котел своими руками, где установим печь бабуфоню. Это необходимо сделать вот по какой причине. При работе пиролизного котла, нижняя часть корпуса разогревается до очень высокой температуры. Чтобы избежать пожароопасной ситуации, нужно сделать

небольшой фундамент под печку. Лучше всего подойдет кирпич огнеупорный. Сначала нужно вырыть «котлован», размером метр на метр. Глубину роем сантиметров на 20-30. Щебнем засыпаем яму. Заливаем жидкий раствор. Как только площадка высохнет, обкладываем огнеупорным кирпичом в два ряда. Лучше всего делать все под уровень. В

некоторых современных строениях, например авто-мастерские, производственные цеха, склады и прочие помещения, имеющие бетонные полы.

Можно фундамент под печь не делать. Бетонный пол имеет достаточную толщину. Если места мало, а рядом находятся стены, в непосредственной близости от печи, лучше поставить отражатель. Конечно же из жаропрочных сталей.

Материалы следующие. Двухсот-литровая бочка (если пиролизная печь из бочки) или старый баллон послужат основанием будущей печки. Подберите толстостенные котловые трубы, для производства дымохода. Их можно найти в любой теплосети. Будет нужен швеллер, лист металла (не тонкий). Из инструментов понадобится следующее:

Сварка, электроды, молоток, зубило, пила по металлу, отрезной электро-инструмент.

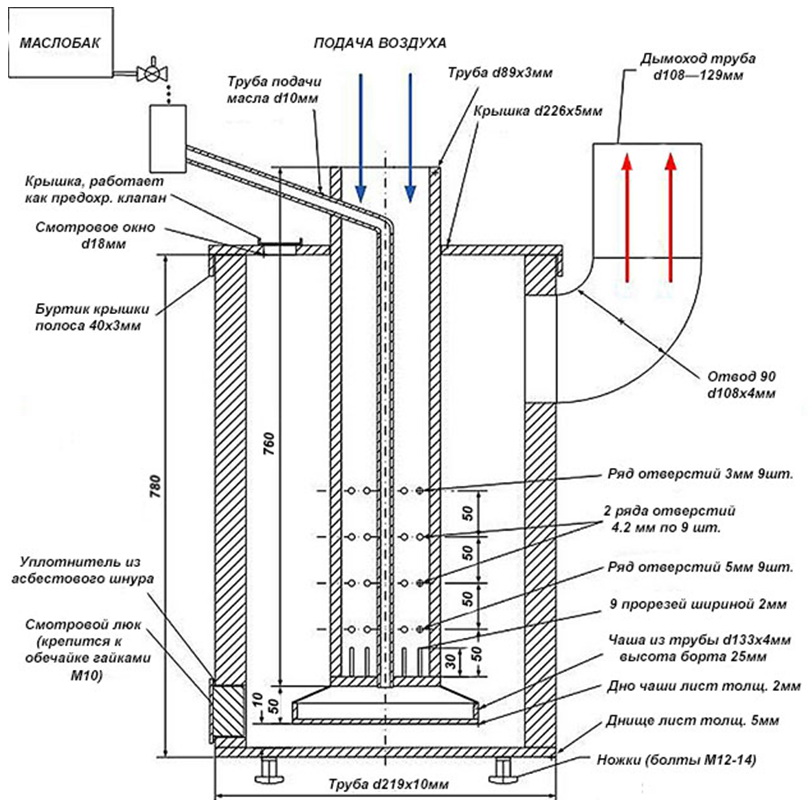

Монтаж и сборка конструкции. Обустройство дымохода

Этап один. Вначале нужно обрезать верх баллона. Срезанный верх не выкидывайте. Он будет нужен как будущая крышка. Схема пиролизной печки находится выше. Пиролизная печь своими руками начинается с обрезки верха корпуса.

Этап два. Изготовим вытяжку дымоотвод. По одному из боков корпуса проделываем отверстие, требуемого диаметра. Найдите часть котловой трубы, согнутой, углом в 90 градусов. Диаметр трубы подойдет от 100 до 150 мм. Стояк дымохода изготовим из Котловой трубы такого же диаметра. Чем толще труба, тем лучше тяга в системе дымохода. А мы знаем, если тяга хорошая, значит пиролизная печь своими руками будет греть с хорошим КПД. Приварим переходник для монтажа дымоотвода. Асбестовым шнуром, глиной, или при помощи стеклоткани, сделаем уплотнение перехода.

Найдите часть котловой трубы, согнутой, углом в 90 градусов. Диаметр трубы подойдет от 100 до 150 мм. Стояк дымохода изготовим из Котловой трубы такого же диаметра. Чем толще труба, тем лучше тяга в системе дымохода. А мы знаем, если тяга хорошая, значит пиролизная печь своими руками будет греть с хорошим КПД. Приварим переходник для монтажа дымоотвода. Асбестовым шнуром, глиной, или при помощи стеклоткани, сделаем уплотнение перехода.

Третий этап. К крышке приварим 2 державки и верховую трубку, она сможет задавать опускание системы. На печку закрепим полосу из металла. Она послужит бортом, не дающим сдвинуть крышку печки. В крышке баллона газорезкой вырезаем отверстие под трубу (отвод воздуха) примерно 88 миллиметров.Эта труба может иметь любую форму. Круглую или квадратную, без разницы. Для работы бубафони это не важно. А сборка упроститься.

Четвертый этап. Берем лист металла 4 мм и выше. Вырезаем круглый блин с дыркой по центру блина. По диаметру блин будет равен диаметру патрубка отведения воздуха. Между краем распределителя воздуха со стеной корпуса печи оставляем зазор, который равен 5% длины круга. Железо под пластину берем по толщине, исходя из размеров корпуса печки. Если делается печка из баллона, толщину железной пластины возьмите миллиметров от 8. Если корпус печки делаете из 200-литровой бочки, то металл пластины берите миллиметров 5-6. Под низ пластины распределителя воздуха сварим шесть лопастей. Их необходимость обусловлена равномерностью сжигания дерева в камере снизу, а газы сверху сгорят полностью. Пиролизная печь своими руками при таком режиме работы прослужит долго.

Между краем распределителя воздуха со стеной корпуса печи оставляем зазор, который равен 5% длины круга. Железо под пластину берем по толщине, исходя из размеров корпуса печки. Если делается печка из баллона, толщину железной пластины возьмите миллиметров от 8. Если корпус печки делаете из 200-литровой бочки, то металл пластины берите миллиметров 5-6. Под низ пластины распределителя воздуха сварим шесть лопастей. Их необходимость обусловлена равномерностью сжигания дерева в камере снизу, а газы сверху сгорят полностью. Пиролизная печь своими руками при таком режиме работы прослужит долго.

В центре распределителя воздуха крепим второй круглый блин размером поменьше — сантиметра 4. Пластина необходима потому, что между лопастью и дровами осталось достаточное пространство под выход газов. А угли не закрывали путь подачи для воздуха. Смонтировав все детали воедино, нужно загрузить корпус древесиной. Дрова ставят вертикально, поверх дров уложив бумагу, щепу или бересту для розжига. Какими дровами будем топиться? Сухими или сырыми? Если часто будут закладываться сырые дрова, обязательно нужно добавить одну деталь в конструкцию котла. Дымоход следует продлить вниз, получив колено для забора конденсата. Поставьте на этом колене сливной кран.

Дымоход следует продлить вниз, получив колено для забора конденсата. Поставьте на этом колене сливной кран.

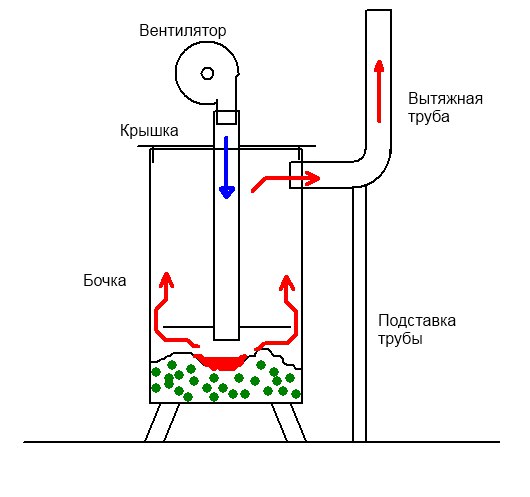

Альтернативные варианты монтажа печей

Таких варианта три. Рассмотрим дополнительные варианты сборки бубафони, которые можно реализовать.

В варианте 1 вырежем верхнюю крышку 200 литровой бочки. Смастерим из нее прижимной круг распределителя воздуха.

В варианте 2 вырежем из листа железа два круга, таким диаметром как диаметр трубы. Потом первый круг соединим методом сварки с трубой. Это будет дно. Следующий

круг станет прижимным гнетом.

В варианте 3 используем железный цилиндр (из листового металла крупного размера) вместо бочки. Лист, свернутый трубочкой заварить по шву. Крышку с дном так же делают из листа металла.Все остальное аналогично делается, из предыдущих вариантов конструкции.

Этапы монтажа бубафони из газового баллона.

Всю работу по производству Бубафони из старого газового баллона, расставим на логические шаги: Водой заполним корпус (вентиль баллона откручен). Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция!!!

Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция!!!

Водой заполним корпус (вентиль баллона откручен). Это предотвратит возможный взрыв остатков газов. Важная, ответственная операция!!!

При помощи болгарки отрежем верховую часть баллона. Учтите, что там где шов, изнутри баллона приклеен в дополнение армированный слой. Это затруднит процесс резки, но решаемо. Без этого никак, бордюр помешает передвижению поршня. Действие не простое и лучше проделать обрез пониже шва. Проделаем отверстие в теле для дымохода рядом с верхом котла. Из железной трубы сечением примерно 100 миллиметров, делается колено под прямым углом. Затем два куска труб срезаются под 45 градусов, свариваются вместе. Далее через переходник соединяют дымоотвод трубы 120 миллиметров с коленом. Этим сделаем тягу однозначно лучше. Переходник нужно герметизировать используя стеклоткань или обычную глину. Крышку сделаем из куска отрезанного у баллона, или из листового металла. Лучше будет конечно ровная крышка. На нее можно ставить сковороду или кастрюлю. Отверстие под поршень вырежем сваркой. Сечение может быть любым. Можно не круглым. Квадратная или любая другая труба, так же хорошо выполнит свое назначение. Монтаж будет простым.

Лучше будет конечно ровная крышка. На нее можно ставить сковороду или кастрюлю. Отверстие под поршень вырежем сваркой. Сечение может быть любым. Можно не круглым. Квадратная или любая другая труба, так же хорошо выполнит свое назначение. Монтаж будет простым.

Вырезается блин 27 см по размеру из куска металла 4 миллиметра. Для штока делаем отверстие по центру. Круг делают такого размера, чтобы был зазор процентов 5 от размера блина. Шесть лопастей привариваются снизу диска. Лопасти сгибаются так, чтобы получилось завихрение воздушных масс по ходу стрелки в право. Дерево будет сгорать лучше, сожжет весь газ вверху камеры. По центру, сверху лопастей крепят диск с 40-миллиметровым отверстием. Это нужно, чтобы древесный уголь, не забивал все пространства в штанге подачи воздушной смеси, и был достаточный зазор между дровами и лопастями. Печку устанавливают на фундамент, экранируют от ближайших стен, предметов. Этим будет достигнута добавочная пожаробезопасность. Фундамент после нагрева, будет служить хорошим накопителем тепла для помещения, не так быстро остывать. При загрузке в печку сырых дров, на трубе дымоотвода внизу добавляют дополнительное колено, которое накапливает конденсат. И в колене делают кран для стока конденсата.

При загрузке в печку сырых дров, на трубе дымоотвода внизу добавляют дополнительное колено, которое накапливает конденсат. И в колене делают кран для стока конденсата.

Укладка фундамента для пиролизной печи

Для устройства фундамента под пиролизную печку нам нужно:

- Лопата

- Емкость для замеса раствора или бетономешалка (кто ее имеет).

- Готовый раствор в мешках или по отдельности компоненты (песок, цемент)

- Щебень

- Кирпич красный огнестойкий

Приступаем к работе. Мы условно разобьем все работы на три этапа:

Первый этап. Выкопаем для начала яму размером каждой стороны квадрата, равную одному метру или стороной квадрата, до полутора метров. Точность здесь не важна. Глубина ямки для фундамента бубафони, должна быть сантиметров тридцать. Глубже не надо. Иначе будет перерасход средств, материалов.

Второй этап. Производим засыпку внутрь ямы щебенки. Мешаем раствор бетонный. Марка раствора — произвольная. Бетонным раствором заливаем щебень в яме. Поверхность делаем ровной. Достаточно будет простого мастерка. Нужно сделать протяжку по поверхности бетона ровной чистой доской. Когда бетон высохнет, проверим плоскость на качество, используя строительный уровень. Если необходимо, корректируем дополнительно полученную плоскость по уровню. В зависимости от температуры, при которой сохнет бетон, от нескольких дней до недели, мы ждем полного высыхания бетонной подушки. После высыхания бетонной подушки, переходим к следующему этапу.

Поверхность делаем ровной. Достаточно будет простого мастерка. Нужно сделать протяжку по поверхности бетона ровной чистой доской. Когда бетон высохнет, проверим плоскость на качество, используя строительный уровень. Если необходимо, корректируем дополнительно полученную плоскость по уровню. В зависимости от температуры, при которой сохнет бетон, от нескольких дней до недели, мы ждем полного высыхания бетонной подушки. После высыхания бетонной подушки, переходим к следующему этапу.

Третий этап. Производим укладку кирпича огнеупорного, наверх бетонного основания. Сколько рядов кирпича будет достаточно? Хватит два или три слоя огнеупорного кирпича. Если рядом находятся стены, то обязательно нужно установить экраны для отражения тепла от стен строения. Материалы для экрана могут быть самые распространенные.

Розжиг печи «бубафоня»

Для начала, сними с баллона крышки, вытащим из печки поршень-пресс с воздуховодом. Наложим внутрь печки сухих дров. Порода дров — любая. Дрова именно кладем горизонтально, друг к другу как можно ближе. Если мы дрова поставим вертикально, то получим неприятный сюрприз.

Если мы дрова поставим вертикально, то получим неприятный сюрприз.

Сюрприз будет следующий. Не сгоревшее вертикально стоящее полено, не даст возможности поршню опускаться на низ. Если так произойдет, в нижней камере будет полноценный костер. Топливо быстро сгорит. Режим работы печки будет вместо тления, горение. Про дым из воздуховода я вообще молчу, он обязательно появиться. Дрова не нужно укладывать выше уровня отверстия дымохода.

Далее необходимо прижать поршнем дрова и надеть на поршень крышку бубафони.

Как правильно поджечь дрова? Просто кинуть горящую спичку не получится. Она обязательно потухнет еще не достигнув дров. Мы поступим просто. Возьмем бумагу, ветошь или кусок бересты. Зажжем и бросим в печку.

Нужно подождать 20 минут, чтобы наша закладка хорошо разгорелась. Затем на воздуховоде прикроем задвижку. Воздух начнет поступать в печку в меньшем количестве. В первичной камере с дровами, дрова перестанут гореть, начнут тлеть. Пойдет выделение пиролизных газов. А газ нам необходим. Ведь установка — пиролизная! Так наша супер печка выйдет на свой рабочий режим.

А газ нам необходим. Ведь установка — пиролизная! Так наша супер печка выйдет на свой рабочий режим.

Видео инструкция. Розжиг печи «бубафоня»

Рекомендации по увеличению КПД самодельной печи

Как увеличить КПД бубафони? Какая проблема мешает этому генератору тепла работать на полную катушку? Одна из проблем — корпус печки нагревается неравномерно. Из-за этого получаем плохой обмен тепла в помещении. Можно ли решить эту проблему? Конечно можно. Для решения этой проблемы, возьмем лист гофрированного металлопрофиля. Обернем его вокруг печки, получив защитную «рубашку» и приварим точечно профильный лист к баллону.

Можно кроме сварки найти другое решение. Это решать, думать вам. Воплотив это решение в готовую конструкцию, мы получим устройство печи длительного горения, формирующее поднимающиеся потоки воздуха. Снизу ребер будет подниматься холодный воздух. Пройдя вдоль корпуса баллона воздух нагреется и на выходе станет горячим.Плюс к этой доработке можно сделать следующее.

Воплотив это решение в готовую конструкцию, мы получим устройство печи длительного горения, формирующее поднимающиеся потоки воздуха. Снизу ребер будет подниматься холодный воздух. Пройдя вдоль корпуса баллона воздух нагреется и на выходе станет горячим.Плюс к этой доработке можно сделать следующее.

Обложить всю конструкцию кирпичом. Это позволит накапливать тепло от генератора, с отдачей его равномерно по всей площади строения достаточно долго. Кроме профильного листа можно использовать обрезки трубы. Подойдут профильные или обычные круглые трубы. Их приваривают

вокруг корпуса баллона, получают эффективную конструкцию для генерации тепла с равномерным обогревом.

Видео инструкция. Изготовление самодельной печки пиролизноготипа «бубафоня» самостоятельно

Видео: вариант печки бубафони из бочки

Видео: как можно усовершенствовать типовую печь бубафоню

Как вам статья?

Алексей Петрович

Задать вопрос

Пиролизная печь — Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

При увеличении нагрузки на пиролизные печи или уменьшении подачи газообразной части сырья регулятор давления, стремясь поддержать давление паров сырья на прежнем уровне, увеличивает подачу водяного пара в испаритель. В результате количество испарившегося жидкого сырья увеличивается, что приводит к снижению уровня жидкости в сепараторе. При этом срабатывает регулятор уровня и приоткрывает клапан входа сырья со склада в сепаратор.

[31]

При этом срабатывает регулятор уровня и приоткрывает клапан входа сырья со склада в сепаратор.

[31]

Так как выходящие из пиролизной печи ГП поступают полностью в закалочный аппарат, то ограничение на загрузку выделяется и относится ко всему региону. [32]

Образование кокса в трубах пиролизных печей этиленовых установок приводит к снижению выхода целевых продуктов, увеличению энергопотребления, сокращению срока службы пиролизных змеевиков и закалочно-испарительных аппаратов. Закоксовывание труб затрудняет проход газов, увеличивает перепад давления на входе и выходе из системы, уменьшает теплопередачу. [33]

| Принципиальная схема системы регулирования теплового режима по длине змеевика путем воздействия на подачу пара. [34] |

В зависимости от особенностей конкретной пиролизной печи системы регулирования, представленные на рис. VI-10, VI-11, могут быть несколько видоизменены или дополнены. Возможен также синтез нескольких вариантов системы с целью лучшего использования возможностей управления температурным профилем.

[35]

VI-10, VI-11, могут быть несколько видоизменены или дополнены. Возможен также синтез нескольких вариантов системы с целью лучшего использования возможностей управления температурным профилем.

[35]

| Схема высокопроизводительной пиролизной печи. [36] |

Коллективом Гипрокаучука разработан проект высокоэффективной пиролизной печи новой конструкции с экраном двухстороннего облучения, с зонным регулированием подвода тепла при помощи панельных горелок беспламенного горения, расположенных по ярусам. [37]

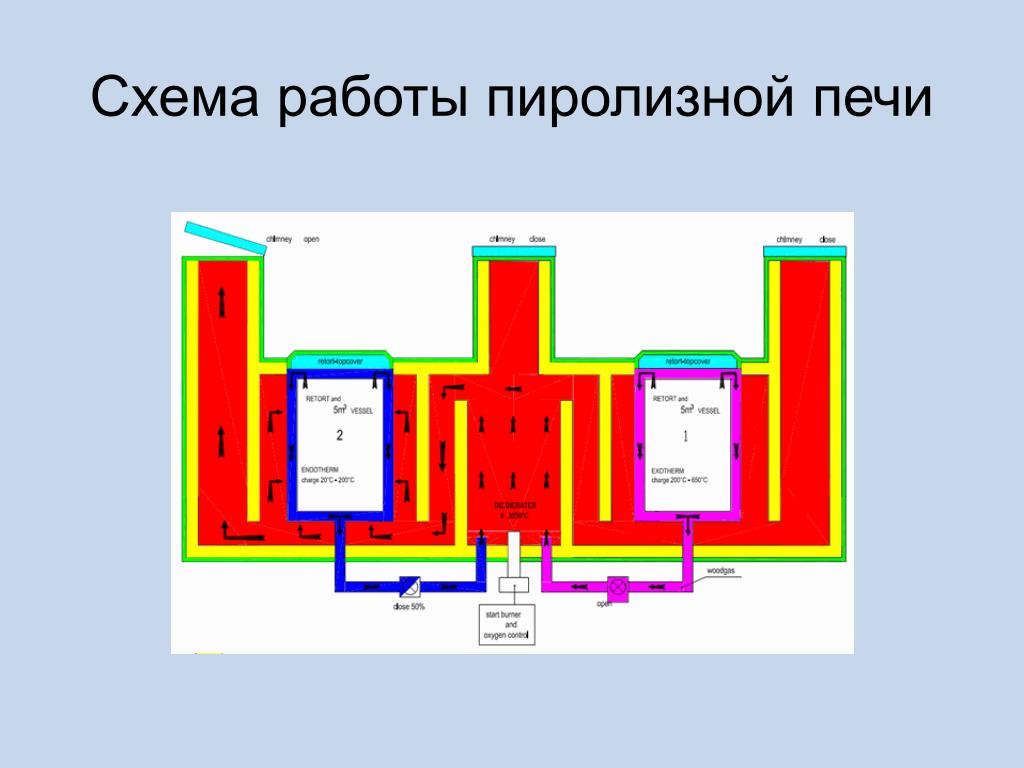

На практике схемы с отдельными пиролизными печами для каждого компонента сырья, и продукта для проведения избирательного пиролиза применяются редко. В случае общей печи весь пояс печей создает один модуль, обведенный на рис. 2.9 пунктиром, и образует вместе с колонной первичной ректификации центр. [38]

С целью повышения эффективности работы пиролизной печи предложено для увеличения селективности процесса заменить один змеевик 4 125×9 5 на два змеевика, каждый из которых состоит из четырех последовательно соединенных звеньев. [39]

[39]

В качестве основного топлива в

Горелкк Фирмы Дирадиант, которыми оснащались пиролизные печи ирм Луммус, Селас и др. ( рис. 5), состоят из инжектора с соплом камеры смешения, регулируюсего диска, металлического корпуса, в коториЗ устаяав. [41]

| Зависимость межремонтного пробега пиролизной печи от. [42] |

В результате исследования процессов коксообразования в пиролизной печи и в закалочно-испарительном аппарате определена зависимость продолжительности межремонтного пробега установки от жесткости технологического режима и селективности процесса пиролиза. Так, при низкой жесткости режима крекинга длительность межремонтного пробега установки определяется периодом непрерывной работы змеевика печи, а при высокой жесткости режима — возможной продолжительностью эксплуатации ЗИА.

В результате исследования процессов коксообразования в пиролизной печи и закалочно-испарительном аппарате определена зависимость продолжительности межремонтного пробега установки от жесткости технологического режима и селективности процесса пиролиза. Эта зависимость ( рис. VII-6) позволяет выбрать способ повышения коэффициента экстенсивности эксплуатации оборудования. Так, при низкой жесткости режима пиролиза длительность межремонтного пробега установки определяется периодом непрерывной работы змеевика печи, а при высокой жесткости режима — возможной продолжительностью эксплуатации ЗИА. [44]

Подробное описание вариантов конструкции и работы пиролизных печей дано в гл. [45]

Страницы: 1 2 3 4

Пиролиз/Паровой крекинг | Lummus Technology

Производство этилена

Запатентованный компанией Lummus Technology процесс парового крекинга этилена является наиболее широко применяемым процессом для производства полимерного этилена, полимерного пропилена и бутадиена. Процесс известен своей производительностью, в том числе высоким выходом продукта и энергоэффективностью, низкими инвестиционными затратами и эксплуатационной надежностью. Владельцы заводов выбрали эту технологию для более чем 200 проектов, на долю которых приходится более 40 процентов мировых мощностей по производству этилена. Мировой опыт Lummus Technology включает установки, предназначенные для производства этилена мощностью до 1 450 000 млн тонн в год и сырья от этана до газойля.

Процесс известен своей производительностью, в том числе высоким выходом продукта и энергоэффективностью, низкими инвестиционными затратами и эксплуатационной надежностью. Владельцы заводов выбрали эту технологию для более чем 200 проектов, на долю которых приходится более 40 процентов мировых мощностей по производству этилена. Мировой опыт Lummus Technology включает установки, предназначенные для производства этилена мощностью до 1 450 000 млн тонн в год и сырья от этана до газойля.

Преимущества

Семейство высокопроизводительных модулей печей для пиролиза SRT® рассчитано на короткое время пребывания и низкий перепад давления, что обеспечивает максимальный выход олефинов. Предлагаются три конструкции печей SRT, которые позволяют оптимизировать инвестиционные затраты, производительность и длину цикла в зависимости от конкретного объекта. SRT VII последнего поколения обеспечивает максимальную производительность для любого сырья и отличается простой в эксплуатации и надежной механической конструкцией. Запатентованный, моноблочный, одноступенчатый теплообменник линии передачи Quick Quencher (TLE) предлагает значительные эксплуатационные и финансовые преимущества по сравнению с конкурирующими конструкциями. Уникальная конструкция топки под названием SRT X позволяет использовать мощность одного нагревателя более 300 тыс. тонн этилена в год и может использоваться в новых проектах или проектах расширения, где площадь участка ограничена.

Запатентованный, моноблочный, одноступенчатый теплообменник линии передачи Quick Quencher (TLE) предлагает значительные эксплуатационные и финансовые преимущества по сравнению с конкурирующими конструкциями. Уникальная конструкция топки под названием SRT X позволяет использовать мощность одного нагревателя более 300 тыс. тонн этилена в год и может использоваться в новых проектах или проектах расширения, где площадь участка ограничена. Новая энергоэффективная система извлечения олефинов представляет собой шаг вперед по сравнению с традиционной технологией. Это сводит к минимуму капиталовложения за счет уменьшения количества корпусов компрессора на 40 процентов и устранения до 25 процентов элементов оборудования, используемых в традиционной системе. Его ключевыми характеристиками являются линия охлаждения низкого давления, которая работает при менее чем половине рабочего давления по сравнению с традиционной схемой потока, и третичная система охлаждения, которая обеспечивает охлаждение от 40 градусов Цельсия до минус 140 градусов Цельсия в одной системе охлаждения вместо трех. системы, используемые в традиционном дизайне. Меньшее количество деталей также снижает затраты на техническое обслуживание и повышает надежность.

системы, используемые в традиционном дизайне. Меньшее количество деталей также снижает затраты на техническое обслуживание и повышает надежность.

Все заводы соответствуют проектной мощности и превосходят гарантированные показатели. Среднее время онлайн-трансляции значительно выше среднего по отрасли и составляет почти 99 процентов. Время между капитальными ремонтами в среднем составляет пять лет, а некоторые заводы достигают от восьми до 10 лет.

- Нефтехимия

- Переработка

- Переработка природного газа

- Водород и синтез-газ

- Новолен

- Шеврон Ламмус Глобал

- Силурия

Свяжитесь с нами

Инновационная модель быстрого пиролиза, основанная на результатах работы печи изображения с переменной мощностью

Перейти к основному содержанию0047

Проверить

У вас уже есть это?

Войдите в систему, чтобы получить инструкции по доступу к этому

содержание.

AISHE Годовое собрание

4 ноября 2013 г.

15 минут

Guillain Mauviel, LRGP, CNRS — Université de Lorraine

Mélina Christodoulou, LRGP, CNRS — Université de Lorraine

Jacques Lédé, Lrgp, CNRS — Université De Lorraine

4.1 rue Grandville, 54001 Nancy Cedex, France

T: +33(0)3-83-17-52-07, [email protected]

В настоящее время лигноцеллюлозная биомасса считается возобновляемым углеродным ресурсом. Он представляет собой подходящую альтернативу для сокращения выбросов парниковых газов. В последние десятилетия многие ученые и промышленники заинтересовались термохимической конверсией биомассы, такой как газификация. Чтобы точно смоделировать газогенераторы, важно изучить подразумеваемые термохимические явления (например, пиролиз) с помощью специальных экспериментов, близких к промышленным условиям. В этом сообщении представлена модель, разработанная LRGP для описания первичного пиролиза в условиях барботажного псевдоожиженного слоя, одной из основных технологий, используемых для газификации биомассы. Нововведениями предлагаемой модели являются грубое описание трех основных продуктов (газ, пары, полукокс) и сохранение трех основных элементов биомассы: углерода, водорода, кислорода. Работа является частью проекта Gaya, возглавляемого GDF Suez и финансируемого ADEME. Проект Gaya будет способствовать развитию новой демонстрационной платформы газификации в Европе для производства SNG.

В этом сообщении представлена модель, разработанная LRGP для описания первичного пиролиза в условиях барботажного псевдоожиженного слоя, одной из основных технологий, используемых для газификации биомассы. Нововведениями предлагаемой модели являются грубое описание трех основных продуктов (газ, пары, полукокс) и сохранение трех основных элементов биомассы: углерода, водорода, кислорода. Работа является частью проекта Gaya, возглавляемого GDF Suez и финансируемого ADEME. Проект Gaya будет способствовать развитию новой демонстрационной платформы газификации в Европе для производства SNG.

Экспериментальная установка, используемая для настройки модели пиролиза, представляет собой печь с вертикальным изображением [Christodoulou & al 2012]. Принцип заключается в концентрации излучения ксеноновой дуговой лампы на образце биомассы. Лампа устанавливается в первом фокусе эллиптического зеркала. Лучи света концентрируются во втором фокусе, где образец биомассы помещается внутрь прозрачного реактора. Чтобы предотвратить какие-либо вторичные реакции в газовой фазе, летучие вещества (пары и газы), выделяющиеся во время реакции, гасятся регулируемым потоком азота при комнатной температуре. Во время вспышки изменение температуры измеряется с помощью пирометрии с обеих сторон. Как только лучи света выключаются, все продукты пиролиза могут быть восстановлены, что позволяет достичь полного баланса масс. Газы собираются в мешок для отбора проб, жидкости конденсируются, а аэрозоли улавливаются фильтром. Твердый остаток остается на держателе образца в реакторе. Все эти продукты анализируются в автономном режиме. Плотность теплового потока, подаваемого на биомассу, может достигать 650 кВт м -2 . Это максимальное значение, с которым сталкиваются частицы древесины, окруженные частицами горячего слоя в газификаторе с псевдоожиженным слоем. Плотность теплового потока со временем уменьшается, чтобы воспроизвести тепловую историю древесной частицы, введенной внутрь псевдоожиженного слоя.

Чтобы предотвратить какие-либо вторичные реакции в газовой фазе, летучие вещества (пары и газы), выделяющиеся во время реакции, гасятся регулируемым потоком азота при комнатной температуре. Во время вспышки изменение температуры измеряется с помощью пирометрии с обеих сторон. Как только лучи света выключаются, все продукты пиролиза могут быть восстановлены, что позволяет достичь полного баланса масс. Газы собираются в мешок для отбора проб, жидкости конденсируются, а аэрозоли улавливаются фильтром. Твердый остаток остается на держателе образца в реакторе. Все эти продукты анализируются в автономном режиме. Плотность теплового потока, подаваемого на биомассу, может достигать 650 кВт м -2 . Это максимальное значение, с которым сталкиваются частицы древесины, окруженные частицами горячего слоя в газификаторе с псевдоожиженным слоем. Плотность теплового потока со временем уменьшается, чтобы воспроизвести тепловую историю древесной частицы, введенной внутрь псевдоожиженного слоя.

Разработанная модель пиролиза одной частицы биомассы является одномерной и основана на классической простой схеме реакции: три конкурирующие реакции первого порядка [Chan & al 1985, Al-Haddad & al 2010]. Численное разрешение модели позволяет рассчитать выход трех основных продуктов и температурный градиент внутри древесной щепы. Кинетические и стехиометрические параметры этой модели подобраны благодаря экспериментальным данным, полученным с помощью печи изображения (временная эволюция выхода газа/кокса/воды/органического пара, состав газа, окончательный анализ твердого остатка). Интерес и оригинальность этой модели заключается в том, чтобы полагаться на установление атомных балансов для всех продуктов. Он позволяет описать молекулярный состав газа, глобальный атомный состав гудрона и пространственный (по толщине) атомный состав полукокса. Будет показано сравнение между экспериментальными данными и результатами моделирования для цилиндрической таблетки. Экстраполяционная способность этой модели будет оценена.