- Индукционная печь своими руками — конструкция и параметры, особенности эксплуатации

- Принцип работы индукционной печи для плавки металла: описание, характеристики

- Индукционные печи для плавки чугуна, стали и цветных металлов

- Область применения

- Примеры внедрения оборудования “Петра”

- Участок индукционных плавильных печей ёмкостью 400 кг с произвольным переключением

- Индукционные плавильные печи ёмкостью 1 тонна с транзисторными преобразователями ПЕТРА

- Индукционная плавильная печь

- Индукционная плавильная печь 90 кг

- Энергокомплект для индукционной плавильной печи ППИ-0,09

- Индукционная плавильная установка ИСТ-0,45

- Индукционные плавильные установки ИСТ-0,25 с транзисторными преобразователями частоты ПЕТРА-0132

- Индукционная плавильная установка ИСТ-0,25 с транзисторным преобразователем частоты ПЕТРА-0132

- Транзисторный преобразователь частоты ПЕТРА для индукционной плавильной печи ИСТ-0,16

- Индукционная плавильная печь ИСТ-0,16 с транзисторным преобразователем частоты ПЕТРА-0132

- Индукционная плавильная печь

- Описание

- Технические характеристики

- Схема размещения индукционной плавильной печи

- Скачать

- Схема и принцип работы индукционной печи. Индукционная вакуумная плавильная печь промышленной частоты

- Основные принципы технологии плавки — Inductotherm Group Russia

- Индукционная плавка

- а) Индукционная печь

- б) Источники питания промышленной частоты

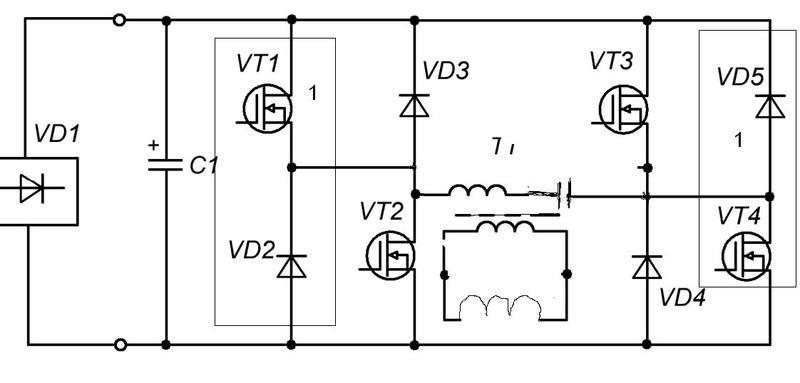

- в) Мощные полупроводниковые преобразователи

- г) Инвертор тока

- д) Последовательный силовой преобразователь напряжения

- е) Источники питания с двойными выходами

- ж) Сравнительные характеристики схем параллельного и последовательного инверторов

- Таблица 1

- Индукционная плавка

- схема, свойства, принцип работы сталеплавильного оборудования

- Индукционная печь и стали — ISPATGURU

- Перемешивание металла в тигельных печах

- Плавление кремния — Inductotherm Corp.

- Быстроплавильная и простая в использовании вакуумная индукционная плавильная печь для исследования фазовой диаграммы металла (CY-IM400-L) – Купить Вакуумная индукционная плавильная печь в ru.made-in-china.com исследование фазовой диаграммы металлов (CY-IM400-L)

- Что такое индукционная печь? (с изображением)

- Что такое индукция? История, процесс и применение

Индукционная печь своими руками — конструкция и параметры, особенности эксплуатации

Индукционная печь может использоваться для плавления небольшого количества металла, разделения и очистки драгоценных металлов, для нагрева металлических изделий с целью их закалки или отпуска.

Кроме того, такие печи предлагается использовать для обогрева жилища. Индукционные печи имеются в продаже, но интересней и дешевле изготовить такую печь своими руками.

Содержание

- 1 Принцип действия

- 2 Конструкции и параметры индукционных печей

- 2.1 Канальная

- 2.2 Тигельная

- 3 Использование для обогрева

- 4 Особенности эксплуатации

- 5 Заключение

- 6 Видео на тему

Принцип действия

Для получения таких токов используется так называемый индуктор, который представляет собой катушку индуктивности, содержащую всего несколько витков толстого провода.

Индуктор питается сети переменного тока 50 Гц (иногда через понижающий трансформатор) или от генератора высокой частоты.[ads-mob-1]

Протекающий по индуктору переменный ток генерирует переменное магнитное поле, которое пронизывает пространство. Если в этом пространстве окажется какой-либо материал, то в нем будут наводиться токи, которые начнут нагревать этот материал. Если этот материал – вода, то у нее будет повышаться температура, а если это металл, то через некоторое время он начнет плавиться.

Индукционные печи бывают двух типов:

- печи с магнитопроводом;

- печи без магнитопровода.

Принципиальная разница между двумя этими типами печей состоит в том, что в первом случае индуктор расположен внутри плавящегося металла, а во втором – снаружи.

Наличие магнитопровода увеличивает плотность магнитного поля, пронизывающего помещенный в тигель металл, что облегчает его нагревание.

Индукционный нагреватель

Примером индукционной печи с магнитопроводом является канальная индукционная печь. Схема такой печи включает замкнутый магнитопровод из трансформаторной стали, на котором располагаются первичная обмотка – индуктор и кольцеобразный тигель, в котором располагается материал для плавления. Тигель изготавливается из жаропрочного диэлектрика. Питание такой установки осуществляется от сети переменного тока с частотой 50 Гц или генератора с повышенной частотой 400 Гц.

Такие печи используются для плавления дюраля, цветных металлов или получения высококачественного чугуна.

Большее распространение имеют тигельные печи, не имеющие магнитопровода. Отсутствие в печи магнитопровода приводит к тому, что магнитное поле, создаваемое токами промышленной частоты, сильно рассеивается в окружающем пространстве. И для того, чтобы увеличить плотность магнитного поля в диэлектрическом тигеле с материалом для плавления, необходимо использовать более высокие частоты. При этом считается, что если контур индуктора настроен в резонанс с частотой питающего напряжения, а диаметр тигеля соизмерим с длиной волны резонанса, то в районе тигеля может сконцентрироваться до 75% энергии электромагнитного поля.

При этом считается, что если контур индуктора настроен в резонанс с частотой питающего напряжения, а диаметр тигеля соизмерим с длиной волны резонанса, то в районе тигеля может сконцентрироваться до 75% энергии электромагнитного поля.

Схема изготовления индукционной печи

Как показали исследования, для обеспечения эффективного плавления металлов в тигельной печи желательно, чтобы частота питающего индуктор напряжения превышала резонансную частоту в 2-3 раза. То есть, такая печь работает на второй или третьей частотной гармонике. Кроме того, при работе на таких повышенных частотах происходит лучшее перемешивание сплава, что улучшает его качество. Режим с применением еще больших частот (пятой или шестой гармоники) может использоваться для поверхностной цементации или закалки металла, что связано с появлением скин-эффекта, то есть, вытеснением электромагнитного поля высокой частоты к поверхности заготовки.

Выводы по разделу:

- Существуют два варианта индукционной печи – с магнитопроводом и без магнитпровда.

- Канальная печь, относящаяся к первому варианту печей, более сложна по конструкции, но может питаться непосредственно от сети 50 Гц или сети повышенной частоты 400 Гц.

- Тигельная печь, относящаяся к печам второго типа, более проста по конструкции, но требует для питания индуктора генератора высокой частоты.

Конструкции и параметры индукционных печей

Канальная

Одним из вариантов изготовления индукционной печи своими руками является канальная.

Для ее изготовления можно использовать обычный сварочный трансформатор, работающий на частоте 50 Гц.

В этом случае вторичную обмотку трансформатора надо заменить кольцевым тигелем.

В такой печи можно плавить до 300-400 г цветных металлов, а потреблять она будет 2-3 кВт мощности. Такая печь будет иметь большой кпд и позволит выплавлять металл высокого качества.

Основной трудностью изготовления канальной индукционной печи своими руками является приобретение подходящего тигеля.

Для изготовления тигеля должен использоваться материал с высокими диэлектрическими свойствами и высокой прочности. Такой как электрофарфор. Но такой материал не просто найти, а еще трудней обработать в домашних условиях.

Тигельная

Важнейшими элементами тигельной печи индукционного типа являются:

- индуктор;

- генератор напряжения питания.

В качестве индуктора для тигельных печей мощностью до 3 кВт можно использовать медную трубку или провод диаметром 10 мм или медную шину сечением 10 мм². Диаметр индуктора может составлять около 100 мм. Число витков от 8 до 10.

При этом существует много модификаций индуктора. Например, его можно выполнить в виде восьмерки, трилистника или иной формы.

В процессе работы индуктор обычно сильно нагревается. В промышленных образцах для индуктора используется водяное охлаждение витков.

В домашних условиях использование такого метода затруднительно, однако индуктор может нормально работать в течение 20-30 минут, что вполне достаточно для домашних работ.

Однако такой режим работы индуктора вызывает появление на его поверхности окалины, что резко уменьшает кпд печи. Поэтому время от времени индуктор приходится заменять на новый. Некоторые специалисты для защиты от перегрева предлагают покрывать индуктор жаропрочным материалом.

Генератор переменного тока высокой частоты – другой важнейший элемент тигельной печи индукционного типа. Можно рассмотреть несколько типов таких генераторов:

- генератор на транзисторе;

- генератор на тиристоре;

- генератор на МОП- транзисторах.

Простейшим генератором переменного тока для питания индуктора является генератор с самовозбуждением, схема которого имеет один транзистор типа КТ825, два резистора и катушку обратной связи. Такой генератор может вырабатывать мощность до 300 Вт, а регулировка мощности генератора осуществляется путем изменения постоянного напряжения источника питания. Источник питания должен обеспечивать ток до 25 А.

Предлагаемый для тигельной печи генератор на тиристоре включает в схему тиристор типа Т122-10-12, динистор КН102Е, ряд диодов и импульсный трансформатор.

Проведенный анализ схемы показал, что в такой схеме имеются достаточно мощные паразитные колебания на частотах, близких к 120 МГц.

Индукционная печь самостоятельного изготовления

Такие сверхвысокочастотные излучения могут негативно повлиять на здоровье человека. В соответствии с российскими нормами безопасности с высокочастотными колебаниями разрешается работать при плотности потока электромагнитной энергии не более 1-30 мВт/м². Для данного генератора, как показали расчеты, это излучение на расстоянии в 2,5 м от источника достигает 1,5 Вт/м². Такая величина является неприемлемой.

Схема генератора на МОП-транзисторах включает четыре МОП-транзистора типа IRF520 и IRFP450 и представляет собой двухтактный генератор с независимым возбуждением и индуктором, включенным в мостовую схему. В качестве задающего генератора используется микросхема типа IR2153. Для охлаждения транзисторов требуется радиатор не менее 400 см² и воздушный обдув.

Этот генератор может обеспечивать мощность питания до 1 кВт и менять частоту колебаний в пределах от 10 кГц до 10 МГц. Благодаря этому печь, использующая генератор такого типа, может работать как в режиме плавления, так и поверхностного нагрева.

Использование для обогрева

Для обогрева жилища печи такого типа, как правило, используются вместе с водогрейным котлом.

Одним из вариантов самодельного водогрейного котла индукционного типа является конструкция, нагревающая трубу с протечной водой с помощью индуктора, получающего питание от сети с помощью ВЧ сварочного инвертора.

Однако, как показывает анализ таких систем, из-за больших потерь энергии электромагнитного поля в диэлектрической трубе кпд подобных систем крайне низок.

Из данного раздела можно сделать выводы:

- Наиболее приемлемым вариантом изготовленной своими руками индукционной печи является тигельный вариант с генератором питания на МОП-транзисторах.

- Использование изготовленной своими руками индукционной печи для обогрева дома невыгодно экономически. В этом случае лучше приобрести заводскую систему.

Особенности эксплуатации

[ads-pc-3]Важным вопросом использования печи индукционного типа является безопасность.

Как уже говорилось выше, в печах тигельного типа используются источники питания высокой частоты.

При этом, генераторы, изготовленные своими руками, могут излучать паразитные высокочастотные колебания, которые могут принести определенный вред здоровью человека.[ads-mob-2]

Поэтому при эксплуатации индукционной печи индуктор необходимо располагать вертикально, перед включением печи на индуктор надо надевать заземленный экран. При включенной печи необходимо наблюдать за происходящими в тигле процессами на расстоянии, а после выполнения работ немедленно выключать ее.

При эксплуатации изготовленной своими руками индукционной печи необходимо:

- Принимать меры для защиты пользователя печью от возможного высокочастотного излучения.

- Учитывать возможность ожога индуктором.

При работе с печью необходимо учитывать и термическую опасность. Касание горячим индуктором кожи может вызвать сильный ожог.

Заключение

- Для изготовления индукционной печи своими руками лучше выбрать вариант тигельной печи, которая имеет более простую конструкцию, но требует для питания напряжение высокой частоты.

- Из предложенных схем генератора высокой частоты наиболее приемлемой является схема на МОП-транзисторах, обеспечивающая мощность в 1 кВт и позволяющая регулировать частоту генерации.

- При работе с индукционной печью, изготовленной своими руками, необходимо обращать внимание на защиту от паразитного высокочастотного излучения и ожогов индуктором.

- Использование индукционных печей в водогрейных котлах для обогрева дома экономически невыгодно.

Видео на тему

- Предыдущая записьПечи длительного горения своими руками: чертежи, преимущества, принцип работы и виды топлива

- Следующая записьПечь на отработанном масле своими руками: плюсы и минусы использования, изготовление по шагам, правила эксплуатации

Adblock

detector

Принцип работы индукционной печи для плавки металла: описание, характеристики

Содержание

- просроченная закладка/избранное

- поисковый механизм, у которого просрочен список для этого сайта

- пропущен адрес

- у вас нет права доступа на эту страницу

- Запрашиваемый ресурс не найден.

- В процессе обработки вашего запроса произошла ошибка.

Вы не можете посетить текущую страницу по причине:

- просроченная закладка/избранное

- поисковый механизм, у которого просрочен список для этого сайта

- пропущен адрес

- у вас нет права доступа на эту страницу

- Запрашиваемый ресурс не найден.

- В процессе обработки вашего запроса произошла ошибка.

Пожалуйста, перейдите на одну из следующих страниц:

Если проблемы продолжатся, пожалуйста, обратитесь к системному администратору сайта и сообщите об ошибке, описание которой приведено ниже.

Лабораторные индукторные печи, как и промышленные, требуют эффективного охлаждения обмотки. В некоторых моделях достаточно воздушного охлаждения, в работающих с высокими температурами индукторах применяется водяное.

Промышленная печь индукционная

От того, какие температурные режимы требуются, какие виды металлов или сплавов планируется выплавлять, применяют различные виды футеровки. Футеровка индукционных печей может выполняться из огнеупорного материала, содержащего свыше 90% окиси кремния с небольшим количеством других окислов. Такая футеровка получила название кислой и может выдержать до 100 плавок.

Футеровка индукционных печей может выполняться из огнеупорного материала, содержащего свыше 90% окиси кремния с небольшим количеством других окислов. Такая футеровка получила название кислой и может выдержать до 100 плавок.

Основная или щелочная футеровка изготавливается из магнезита с добавлением других окислов и жидкого стекла. Такая футеровка может выдержать до 50 плавок, в печах большого объема износ происходит намного быстрее.

Нейтральная футеровка применяется чаще других видов и может выдерживать свыше 100 плавок. Наиболее часто она применяется в тигельных печах. Следует учесть, что в результате проведения плавок происходит неравномерный износ футеровки. Таким образом изменяется рабочий объем и толщина стенки футеровки. Больший износ происходит в местах с большей температурой, обычно в нижней части печи.

Так как промышленные индукционные печи работают с большими нагрузками, обмотка индуктора в процессе работы может значительно нагреваться. Для предотвращения негативных последствий перегрева, обычно предусматривается водяная система охлаждения, отводящая излишки тепла от витков индуктора. При проектировании вопрос охлаждения индуктора является одним из важнейших, поскольку от эффективности системы зависит надежность и срок службы всей печи.

При проектировании вопрос охлаждения индуктора является одним из важнейших, поскольку от эффективности системы зависит надежность и срок службы всей печи.

Максимально возможная автоматизация процессов термообработки является необходимым условием для нормальной работы промышленных индукционных печей. Правильно подобранная автоматика обеспечит различные режимы, позволяющие наиболее точно выполнить требования технологических процессов.

Производство промышленных печей осуществляется в строгом соответствии с требованиями заказчика и регулирующей НТД. Промышленные печи могут изготавливаться по типовым проектам или индивидуальным заказам. Обязательным условием является аттестация оборудования, которая должна выполняться не реже 1 раза в год.

Плавильная индукционная печь:

В плавильной печи (рис. 2) расплавляемый металл находится в керамическом тигле, помещенном внутрь цилиндрического многовиткового индуктора. Индуктор изготовляют из медной профилированной трубки, через которую пропускают охлаждающую воду.

Узнать подробнее о конструкции индуктора можно здесь.

Принцип индукционного нагрева заключается в преобразовании энергии электромагнитного поля, поглощаемой электропроводным нагреваемым объектом, в тепловую энергию.

В установках индукционного нагрева электромагнитное поле создают индуктором, представляющим собой многовитковую цилиндрическую катушку (соленоид). Через индуктор пропускают переменный электрический ток, в результате чего вокруг индуктора возникает изменяющееся во времени переменное магнитное поле. Это — первое превращение энергии электромагнитного поля, описываемое первым уравнением Максвелла.

В нагреваемом объекте энергия индуктированного переменного электрического поля необратимо переходит в тепловую. Такое тепловое рассеивание энергии, следствием чего является нагрев объекта, определяется существованием токов проводимости (вихревых токов). Это — третье превращение энергии электромагнитного поля, причем энергетическое соотношение этого превращения описывается законом Ленца—Джоуля.

На величину напряженности электрического поля в нагреваемом объекте оказывают влияние два фактора: величина магнитного потока, т. е. число магнитных силовых линий, пронизывающих объект (или сцепленных с нагреваемым объектом), и частота питающего тока, т. е. частота изменений (во времени) магнитного потока, сцепленного с нагреваемым объектом.

Это дает возможность выполнить два типа установок индукционного нагрева, которые различаются и по конструкции и по эксплуатационным свойствам: индукционные установки с сердечником и без сердечника.

По технологическому назначению установки индукционного нагрева подразделяют на плавильные печи для плавки металлов и нагревательные установки для термической обработки (закалки, отпуска), для сквозного нагрева заготовок перед пластической деформацией (ковкой, штамповкой), для сварки, пайки и наплавки, для химико-термической обработки изделий и т. д.

По частоте изменения тока, питающего установку индукционного нагрева, различают:

1) установки промышленной частоты (50 Гц), питающиеся от сети непосредственно или через понижающие трансформаторы;

2) установки повышенной частоты (500-10000 Гц), получающие питание от электромашинных или полупроводниковых преобразователей частоты;

3) высокочастотные установки (66 000-440 000 Гц и выше), питающиеся от ламповых электронных генераторов.

Установки индукционного нагрева с сердечником

Рис.1. Схема устройства индукционной канальной печи: 1 — индикатор; 2 — металл; 3 — канал; 4 — магнитопровод; Ф — основной магнитный поток; Ф1р и Ф2р — магнитные потоки рассеяния; U1 и I1 — напряжение и ток в цепи индуктора; I2 — ток проводимости в металле

В стальном магнитопроводе индукционной канальной печи замыкается большой рабочий магнитный поток и лишь небольшая часть полного магнитного потока, создаваемого индуктором, замыкается через воздух в виде потока рассеяния. Поэтому такие печи успешно работают на промышленной частоте (50 Гц).

Установки индукционного нагрева без сердечника

В плавильной печи (рис. 2) расплавляемый металл находится в керамическом тигле, помещенном внутрь цилиндрического многовиткового индуктора. Индуктор изготовляют из медной профилированной трубки, через которую пропускают охлаждающую воду. Узнать подробнее о конструкции индуктора можно здесь.

В настоящее время имеется несколько типов индукционных тигельных печей, разработанных во ВНИИЭТО в виде соответствующих размерных рядов (по емкости) высокой, повышенной и промышленной частоты, для плавки стали (тип ИСТ).

Рис. 2. Схема устройства индукционной тигельной печи: 1 — индуктор; 2 — металл; 3 — тигель (стрелками показана траектория циркуляции жидкого металла в результате электродинамических явлений)

Использованная литература:

1. Егоров А.В., Моржин А.Ф. Электрические печи (для производства сталей). М.: «Металлургия», 1975, 352 с.

Эффективность работы данного теплогенератора определяется мощностью и частотой генератора, количеством потерь в вихревых токах, скоростью и количеством потерь тепла в окружающее пространство.

Установки данного типа обладают определёнными преимуществами:

- Благодаря активному перемещению металла расплав обладает однородностью.

- При нагреве сплавов в индукционной печи легирующие элементы не выгорают.

- В таком теплогенераторе возможно фокусирование энергии.

- При изготовлении такой печи можно самостоятельно выбрать способ футеровки, рабочую частоту, ёмкость установки, при работе – точно выбрать температуру расплава.

- Печь очень быстро готовится к работе, а расплавление металла происходит с достаточно высокой скоростью.

Внимание! Важным плюсом индукционных печей является экологичность происходящего в них процесса расплавления металла.

К минусам этого оборудования можно отнести следующие факторы:

- Нагрев шлака в индукционных теплогенераторах происходит за счёт тепла металла. Поэтому шлакам присуща более низкая температура, по сравнению с расплавляемым металлом.

- Из-за вязкости холодных шлаков из металлов затруднено удаление фосфора и серы.

- В пространстве между индуктором и металлом происходит рассеивание магнитного потока, что делает необходимым снижение толщины футеровки тигля.

Это приводит к уменьшению эксплуатационного периода футеровочного слоя.

Это приводит к уменьшению эксплуатационного периода футеровочного слоя.

Индукционные плавильные приспособления в основном применяют на литейных производствах больших и средних мощностей. С помощью таких устройств в цехах, где выполняется точное литье, получают стальные отливы максимального качества. Все машино- судостроительные предприятия оснащают свои производственно-ремонтные цеха индукционно плавильным оборудованием для переработки металлов.

Принцип действия индукционной плавильной печи

Стандартная индукционная плавильная печь работает по методу трансформаторного устройства. В роли первоначальной обмотки выступает специальный индуктор, что охлаждается в процессе работы печи холодной водой. Металл, который находится в тигле, является нагрузкой и, параллельно с этим, второй трансформаторной обмоткой.

Индуктор печи создает электромагнитную зону, что своим действием образует протекающий в тигле ток. Электричество, вырабатываемое индукторным магнитным полем протекает через обрабатываемые изделия из металла, вызывая их нагрев до максимально высоких температур. Нагреваясь, металл плавится. Для каждого вида металла задается своя, определенная мощность подаваемого напряжения.

Нагреваясь, металл плавится. Для каждого вида металла задается своя, определенная мощность подаваемого напряжения.

Индукционная печь питается от полупроводникового преобразователя частоты ПЕТРА-0132. Управление режимом плавки осуществляется с пульта управления полупроводникового преобразователя частоты или пульта дистанционного управления. Температура расплава контролируется средствами КИП и А и поддерживается системой управления преобразователя частоты ПЕТРА – автоматически. Установка индукционной печи выполняется по проекту, разрабатываемому для конкретных условий цеха.

Скачать

Индукционная печь работает по принципу трансформатора, у которого первичной обмоткой является водоохлаждаемая катушка – индуктор. Вторичной обмоткой и одновременно нагрузкой является графитовый тигель и находящийся в нём металл. Нагрев и расплавление металла происходит за счёт протекающих в нём вихревых токов, которые возникают под воздействием электромагнитного поля, создаваемого индуктором. В состав индукционной печи ИЦРТ входит следующее оборудование.

В состав индукционной печи ИЦРТ входит следующее оборудование.

Плавильный узел.

Преобразователь частоты.

Индукционная печь питается от полупроводникового преобразователя частоты ПЕТРА-0132. Управление режимом плавки осуществляется с пульта управления полупроводникового преобразователя частоты или пульта дистанционного управления. Температура расплава контролируется средствами КИП и А и поддерживается системой управления преобразователя частоты ПЕТРА – автоматически. Установка индукционной печи выполняется по проекту, разрабатываемому для конкретных условий цеха.

В этом случае придётся поработать не только руками, но и головой. И побегать по магазинам в поисках нужных запчастей. Ведь понадобятся транзисторы разной ёмкости, парочка диодов, резисторы, плёночные конденсаторы, два разных по толщине медных провода и парочка колец от дросселей.

Охлаждение

Этот вопрос, наверное, самый сложный из всех тех, которые ставятся перед человеком, решившим самостоятельно собрать плавильный аппарат на основе индукционного принципа. Дело в том, что ставить вентилятор непосредственно вблизи печи не рекомендуется. Металлические и электрические части охлаждающего устройства могут негативно сказаться на работе печки. Стоящий же в отдалении вентилятор может не обеспечить нужное охлаждение, что приведёт к перегреву.

Дело в том, что ставить вентилятор непосредственно вблизи печи не рекомендуется. Металлические и электрические части охлаждающего устройства могут негативно сказаться на работе печки. Стоящий же в отдалении вентилятор может не обеспечить нужное охлаждение, что приведёт к перегреву.

Второй вариант – это провести водяное охлаждение. Однако качественно и правильно выполнить его в домашних условиях не только сложно, но и финансово не выгодно. В этом случае стоит задуматься: не экономнее ли будет приобрести промышленный вариант индукционной печи, выпущенный на заводе, с соблюдением всех необходимых технологий?

- В качестве основного материала применяется тонкостенная медная трубка. Рекомендуемый диаметр составляет 8—10 см.

- Трубка изгибается по нужному шаблону, который зависит от особенностей применяемого корпуса.

- Между витками должно быть расстояние не более 8 мм.

- Индуктор располагают в текстолитовом или графитовом корпусе.

Разновидности оборудования

Широкое применение получили только два типа печи: тигельные и канальные. Они обладают сходными преимуществами и недостатками, отличия заключаются лишь в применяемом методе работы:

Они обладают сходными преимуществами и недостатками, отличия заключаются лишь в применяемом методе работы:

Большей популярностью пользуется тигельная разновидность индукционных печей. Это связано с их высокой производительностью и простотой в эксплуатации. Кроме этого, подобную конструкцию при необходимости можно изготовить самостоятельно.

Самодельные варианты исполнения встречаются довольно часто. Для их создания требуются:

- Генератор.

- Тигель.

- Индуктор.

Опытный электрик при необходимости может сделать индуктор своими руками. Этот элемент конструкции представлен обмоткой из медной проволоки. Тигель можно приобрести в магазине, а вот в качестве генератора используется ламповая схема, собранная своими руками батарея их транзисторов или сварочный инвертор.

Использование сварочного инвертора

Печь индукционная для плавки металла своими руками может быть создана при применении сварочного инвертора в качестве генератора. Этот вариант получил самое широкое распространение, так как прилагаемые усилия касаются лишь изготовления индуктора:

Этот вариант получил самое широкое распространение, так как прилагаемые усилия касаются лишь изготовления индуктора:

- В качестве основного материала применяется тонкостенная медная трубка. Рекомендуемый диаметр составляет 8—10 см.

- Трубка изгибается по нужному шаблону, который зависит от особенностей применяемого корпуса.

- Между витками должно быть расстояние не более 8 мм.

- Индуктор располагают в текстолитовом или графитовом корпусе.

После создания индуктора и его размещения в корпусе остается только установить на свое место приобретенный тигель.

Применение транзисторов

Подобная схема довольно сложна в исполнении, предусматривает применение резисторов, нескольких диодов, транзисторов различной емкости, пленочного конденсатора, медного провода с двумя различными диаметрами и колец от дросселей. Рекомендации по сборке следующие:

Созданная схема помещается в текстолитовый или графитовый корпус, которые являются диэлектриками. Схема, предусматривающая применение транзисторов, довольно сложна в исполнении. Поэтому браться за изготовление подобной печи следует исключительно при наличии определенных навыков работы.

Схема, предусматривающая применение транзисторов, довольно сложна в исполнении. Поэтому браться за изготовление подобной печи следует исключительно при наличии определенных навыков работы.

Печь на лампах

В последнее время печь на лампах создают все реже, так как она требует осторожности при обращении. Применяемая схема проще в сравнении со случаем применения транзисторов. Сборку можно провести в несколько этапов:

Применяемые ламы должны быть защищены от механического воздействия.

Используйте лампы высокой мощности, но не более 4 штук. Питание печи будет происходить от сети 220В с выпрямителем. Если вы будете использовать печь для плавки металла, используйте графитовые щётки, если для обогрева — нихромовую спираль.

Индукционная печь — это словосочетание хорошо знакомо тем, чья профессия косвенно или напрямую связана с металлургией. Ведь именно в таких печах осуществляется процесс плавки металла.

Принцип работы индукционной печи — это процесс получения тепла от электричества, вырабатываемого переменным магнитным полем. В печах индукционного типа происходит преобразование энергии по схеме электромагнитная-электрическая-тепловая.

В печах индукционного типа происходит преобразование энергии по схеме электромагнитная-электрическая-тепловая.

Индукционные печи подразделяются по видам:

Для канального типа печей характерно расположение индуктора с сердечником внутри металла.

В тигельной — индуктор располагается вокруг металла.

У индукционных печей имеется целый ряд преимуществ по сравнению с другими печками или котлами:

— моментальный разогрев;

— фокусировка энергии;

— безопасность и экологическая чистота устройства;

— отсутствие угара;

— большие возможности в выборе емкости, рабочей частоты.

В промышленности такие печи используют для плавки чугуна и стали, меди и алюминия, а также драгоценных металлов. Эти печи имеют различную емкость и частоту.

Именно принцип работы индукционной печи привел к созданию известной всем нам в быту микроволновой печи.

При наличии специальной электрической схемы для этого устройства, вполне реально сделать ее своими руками. Вам необходим высокочастотный генератор с частотой колебаний 27,12 МГц.

Вам необходим высокочастотный генератор с частотой колебаний 27,12 МГц.

Схема собирается на 4-х электронных лампах(тетрадах), нужна также нелегкая лампа для сигнализации о готовности к началу работы.

Особенностью такой индукционной печи, собранной своими руками по такой схеме, будет то, что ручка конденсатора находится снаружи. А, самое главное, что часть металла, расположенная в катушке, расплавится очень быстро даже в устройстве с малой мощностью.

Индукционная печь своими руками — схема

— от скорости теплопередачи;

— от мощности генератора;

— от вихревых потерь и потерь на гистерезисе;

Используйте лампы высокой мощности, но не более 4 штук. Питание печи будет происходить от сети 220В с выпрямителем. Если вы будете использовать печь для плавки металла, используйте графитовые щётки, если для обогрева — нихромовую спираль.

Собрать индукционную печь своими руками несложно и экономически выгодно. Ее можно применять для обогрева гаража, дачи или как дополнительный источник обогрева своего жилища.

Принцип действия устройства имеет следующие особенности:

Принцип индукционного нагрева

Для того чтобы металл перешел из одного агрегатного состояния в другое требуется нагреть его до достаточно высокой температуры. При этом у каждого металла и сплава своя температура плавления, которая зависит от химического состава и других моментов. Индукционная плавильная печь проводит нагрев материала изнутри при создании вихревых токов, которые проходят через кристаллическую решетку. Рассматриваемый процесс связан с явлением резонанса, который становится причиной увеличения силы вихревых токов.

Принцип действия устройства имеет следующие особенности:

- Пространство, которое образуется внутри катушки, служит для размещения заготовки. Использовать этот метод нагрева в промышленных условиях можно только при условии создания большого устройства, в которое можно будет поместить шихту различных размеров.

- Устанавливаемая катушка может иметь различную форму, к примеру, восьмерки, но наибольшее распространение получила спираль.

Стоит учитывать, что форма катушки выбирается в зависимости от особенностей заготовки, подвергаемой нагреву.

Стоит учитывать, что форма катушки выбирается в зависимости от особенностей заготовки, подвергаемой нагреву.

Для того чтобы создать переменное магнитное поле устройство подключается к бытовой сети электроснабжения. Для повышения качества получаемого сплава с высокой текучестью применяются высокочастотные генераторы.

Конструкция индуктора довольно проста. Его центром является графитовая или металлическая электропроводящая заготовка, вокруг которой следует намотать провод. При помощи мощности генератора в индуктор начинают запускать токи разной частоты, создавая вокруг индуктора мощное электромагнитное поле. Благодаря воздействию такого поля на заготовку и создания в ней вихревых токов, графит или металл начинает очень сильно разогреваться и отдавать тепло окружающему воздуху.

Работая с печью, следует опасаться получения термических ожогов. Кроме того, такое устройство имеет высокую пожарную опасность. Во время работы эти агрегаты ни в коем случае нельзя перемещать. Нужно быть очень внимательным, когда такие печи устанавливают в квартире.

Нужно быть очень внимательным, когда такие печи устанавливают в квартире.

Переменное электромагнитное поле начинает разогревать окружающее его помещение, и такая особенность находится в прямой зависимости от мощности и частоты излучения устройства. Мощные промышленные печи могут оказывать воздействие на предметы, находящиеся в карманах одежды, на близлежащие детали из металла, на ткани людей.

Источники

Источник — http://xn--h2afsf5c.xn--p1ai/%D1%81%D1%82%D0%B0%D1%82%D1%8C%D0%B8/%D0%BF%D1%80%D0%B8%D0%BD%D1%86%D0%B8%D0%BF-%D1%80%D0%B0%D0%B1%D0%BE%D1%82%D1%8B-%D0%B8%D0%BD%D0%B4%D1%83%D0%BA%D1%86%D0%B8%D0%BE%D0%BD%D0%BD%D0%BE%D0%B9-%D0%BF%D0%B5%D1%87%D0%B8

Источник — http://vakuumtest.ru/indukcionnye-pechi/

Источник — http://inductor.su/tehnicheskaya-biblioteka/printsip-raboty-induktsionnyh-pechej-printsip-induktsionnogo-nagreva/

Источник — http://kotel-otoplenija.ru/indukcionnaya-pech-svoimi-rukami

Источник — http://promplace.ru/induktcionnaya-plavilnaya-pech-672. htm

htm

Источник — http://www.nkvp-petra.ru/melting/indukcionnie-pechi-dly-plavki-tsvetnyh-metallov-v-razdatochnyh-pechah

Источник — http://pechiexpert.ru/induktsionnaya-pech-dlya-plavki-metalla/

Источник — http://tokar.guru/metallicheskie-izdeliya/pechi-i-mangaly/indukcionnaya-pech-dlya-plavki-metalla-svoimi-rukami.html

Источник — http://teplomex.ru/pechi/indukcionnaya-pech-svoimi-rukami-shema.html

Источник — http://stankiexpert.ru/spravochnik/litejjnoe-proizvodstvo/indukcionnaya-plavilnaya-pech.html

Источник — http://kotel.guru/pechi/dlya-doma/osobennosti-izgotovleniya-indukcionnoy-pechi-svoimi-rukami.html

Индукционные печи для плавки чугуна, стали и цветных металлов

Эффективная плавка на постоянной полной мощности

Возможность плавки черных и цветных металлов без перенастройки оборудования

Отсутствие помехи и реактивных токов в сеть при любой глубине регулирования мощности

Область применения

Индукционная тигельная печь ИСТ применяется в литейном производстве для открытой индукционной плавки чёрных и цветных металлов. Открытая индукционная плавка – это плавка металлов и сплавов с нагревом в атмосфере цеха, т.е. без применения защитных газов или вакуума.

Открытая индукционная плавка – это плавка металлов и сплавов с нагревом в атмосфере цеха, т.е. без применения защитных газов или вакуума.

Индукционная плавка имеет ряд преимуществ перед другими видами плавки:

– В печах ИСТ происходит перемешивание расплава за счёт электродинамических сил, вызванных взаимодействием токов индуктора и садки печи. Благодаря этому при индукционной плавке расплав имеет равномерную температуру и состав по всему объёму печи.

– Плавильные печи ИСТ обеспечивают ведение плавки в любом заданном температурном режиме и обеспечивают высокую производительность.

– Выплавка в индукционных печах характеризуется малым угаром металла.

– В качестве шихты возможно использование стружки без предварительного брикетирования.

– При индукционной плавке обеспечивается улучшение условий труда по сравнению с вагранками и дуговыми печами.

Примеры внедрения оборудования “Петра”

Участок индукционных плавильных печей ёмкостью 400 кг с произвольным переключением

Участок индукционных плавильных печей ёмкостью 400 кг с произвольным переключением

Индукционные плавильные печи ёмкостью 1 тонна с транзисторными преобразователями ПЕТРА

Индукционные плавильные печи ёмкостью 1 тонна с транзисторными преобразователями ПЕТРА

Индукционная плавильная печь

Индукционная плавильная печь

Индукционная плавильная печь 90 кг

Индукционная плавильная печь 90 кг

Энергокомплект для индукционной плавильной печи ППИ-0,09

Энергокомплект для индукционной плавильной печи ППИ-0,09

Индукционная плавильная установка ИСТ-0,45

Индукционная плавильная установка ИСТ-0,45

Индукционные плавильные установки ИСТ-0,25 с транзисторными преобразователями частоты ПЕТРА-0132

Индукционные плавильные установки ИСТ-0,25 с транзисторными преобразователями частоты ПЕТРА-0132

Индукционная плавильная установка ИСТ-0,25 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная установка ИСТ-0,25 с транзисторным преобразователем частоты ПЕТРА-0132

Транзисторный преобразователь частоты ПЕТРА для индукционной плавильной печи ИСТ-0,16

Транзисторный преобразователь частоты ПЕТРА для индукционной плавильной печи ИСТ-0,16

Индукционная плавильная печь ИСТ-0,16 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная печь ИСТ-0,16 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная печь

-

1. Станция теплообменная

Станция теплообменная -

2. Транзисторный преобразователь частоты ПЕТРА-0132 -

3. Батарея компенсирующих конденсаторов -

4. Шинопровод

-

5. Гибкие водоохлаждаемые кабели -

7. Маслостанция -

8. Плавильный узел

Описание

Индукционная печь ИСТ состоит из намотанной медной трубой катушки индуктора, которая установлена на подину из жаропрочного бетона и закреплена внутри каркаса. Каркас печи состоит из непроводящих и немагнитных материалов.

Тигель печи набивается по шаблону внутри индуктора. Набивка производится специальными футеровочными жаропрочными составами. К индуктору печи с выхода полупроводникового преобразователя частоты ПЕТРА-0132 или ПЕТРА-0141 подводится напряжение средней частоты.

Плавка происходит за счёт наведения в садке печи токов, которые возникают под воздействием электромагнитного поля индуктора. Система управления преобразователя частоты автоматически поддерживает выбранный оператором режим плавки индукционной печи.

Индукционная печь ИСТ оснащена системой контроля состояния футеровки, которая позволяет избежать пробоя расплавленного металла на индуктор печи из-за износа футеровки.

Технические характеристики

* Параметры выпускаемого оборудования могут отличаться от табличных. Запрашивайте уточнение при обращении в ООО НКВП «Петра».

| Ёмкость тигля по стали, т | Мощность преобразователя, кВт | Fинд, кГц | Uинд, В | Uпит, В | Скорость расплавления, т/ч | Удельный расход электроэнергии, кВт*ч/т | Расход воды м3/ч |

| 0,06 | 100 | 2,4 | 800 | 380×50 Гц | 0,1 | 1100 | 3,9 |

| 0,16 | 160 | 2,4 | 1000 | 380×50 Гц | 0,18 | 885 | 5,1 |

| 0,25 | 250 | 2,4 | 1600 | 380×50 Гц | 0,32 | 780 | 7,8 |

| 0,4 | 320 | 2,4 | 1600 | 380×50 Гц | 0,5 | 690 | 10,0 |

| 1,0 | 500 | 1,0 | 1600 | 380×50 Гц | 0,84 | 620 | 11,0 |

| 1,0 | 800 | 1,0 | 1600 | 570×50 Гц | 1,3 | 610 | 13,0 |

Схема размещения индукционной плавильной печи

Скачать

IGBT-Преобразователи частоты ПЕТРА для индукционного нагрева

Скачать (PDF)

Индукционная нагревательная установка ПЕТРА-0501

Скачать (PDF)

Индукционные плавильные Печи ИСТ

Скачать (PDF)

Функциональное назначение экранов панели индикации преобразователей частоты ПЕТРА

Скачать (PDF)

Пусконаладочные работы

Подготовка пусконаладочных работ начинается на этапе заключения договора. Специалисты ООО НКВП «Петра» согласовывают план размещения оборудования в производственных условиях покупателя, подвод коммуникаций (электроэнергия, вода, канализация и др.), сопряжение с оборудованием покупателя.

Специалисты ООО НКВП «Петра» согласовывают план размещения оборудования в производственных условиях покупателя, подвод коммуникаций (электроэнергия, вода, канализация и др.), сопряжение с оборудованием покупателя.

Пусконаладочные работы включают в себя: выезд специалиста к Заказчику; подключение и настройку оборудования для обеспечения технологического режима; обучение производственного и обслуживающего персонала. Стоимость работ составляет 5…10% от цены поставленного оборудования.

Срок изготовления

Срок изготовления зависит от готовности оборудования на сборочном производстве и сложности Вашего заказа. Поэтому уточняйте срок изготовления при каждом обращении к нашим менеджерам. Обычно срок поставки не превышает: для преобразователей частоты – 2-х месяцев, для индукционных установок – 3-х месяцев.

Доставка

Доставка оборудования производится самовывозом на транспорте покупателя или транспортной компанией.

Условия оплаты

Как правило, применяется поэтапная оплата по формуле: 50% — аванс, 50% — оплата перед отгрузкой оборудования. Другие формы оплаты – по согласованию с покупателем.

Другие формы оплаты – по согласованию с покупателем.

Гарантия

В случае возникновения гарантийного случая в период гарантийного обслуживания работы по ремонту оборудования производятся бесплатно. Срок действия гарантии — 12 месяцев со дня ввода в эксплуатацию. Возможны другие условия гарантии, которые предусматриваются договором поставки.

Схема и принцип работы индукционной печи. Индукционная вакуумная плавильная печь промышленной частоты

Принцип действия индукционных печей основан на токах, возникающих в расплаве с помощью специальных устройств — индукторов. При этом наведенные токи позволяют достигать температуры плавления в металлах, достигается высокая равномерность расплавов за счет перемешивания. Все элементы расплавов подвергаются вихревому воздействию токов, таким образом происходит движение слоев и достигается максимально возможное смешивание различных присадок и металлов. К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Навигация:

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Также применяют ленточную изоляцию, которая наносится поверх лакового покрытия. Лента должна обладать хорошими диэлектрическими свойствами, обеспечивающими надежную изоляцию витков.

Другим способом обеспечения необходимой диэлектрической изоляции витков индуктора является применение специального прокладочного материала, устанавливаемого между витками. Крепление прокладок осуществляется с помощью специального клея. Такой способ обычно применяется для изоляции индуктора большой мощности.

Компаундирование также служит для обеспечения нужного уровня изоляции. Данный способ не нашел широкого применения, поскольку индуктор в этом случае очень сложно отремонтировать.

Данный способ не нашел широкого применения, поскольку индуктор в этом случае очень сложно отремонтировать.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Помимо цветных металлов, индукционные печи используют для плавки драгоценных металлов. При этом обычно требуется более низкая температура, чем для черных металлов. Плавка палладия в индукционной печи требует окислительной атмосферы, в отличие от других драгоценных металлов.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Плавка титана в индукционных печах дает возможность получения слитков или заготовок, обладающих равномерным составом по всему объему. Недостатком плавки в индукционных печах является сравнительно высокое содержание углерода в конечной продукции. Для уменьшения воздействия газов, выплавку титана производят в аргоновой среде или вакууме.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.

Промышленная печь индукционная

Проектирование промышленных печей осуществляется исходя из требований к технологическому процессу. Проект определяет максимально возможную температуру нагрева, возможность создания определенной газовой среды или вакуума, применение тиглей или канальное устройство рабочей части, степень автоматизации. Промышленные печи должны оборудоваться системами, обеспечивающими максимальную безопасность в процессе работы. Кроме того, так печи работают с применением переменного электрического тока, на мощность печи влияет его частота.

Промышленные печи должны оборудоваться системами, обеспечивающими максимальную безопасность в процессе работы. Кроме того, так печи работают с применением переменного электрического тока, на мощность печи влияет его частота.

От того, какие температурные режимы требуются, какие виды металлов или сплавов планируется выплавлять, применяют различные виды футеровки. Футеровка индукционных печей может выполняться из огнеупорного материала, содержащего свыше 90% окиси кремния с небольшим количеством других окислов. Такая футеровка получила название кислой и может выдержать до 100 плавок.

Основная или щелочная футеровка изготавливается из магнезита с добавлением других окислов и жидкого стекла. Такая футеровка может выдержать до 50 плавок, в печах большого объема износ происходит намного быстрее.

Нейтральная футеровка применяется чаще других видов и может выдерживать свыше 100 плавок. Наиболее часто она применяется в тигельных печах. Следует учесть, что в результате проведения плавок происходит неравномерный износ футеровки. Таким образом изменяется рабочий объем и толщина стенки футеровки. Больший износ происходит в местах с большей температурой, обычно в нижней части печи.

Таким образом изменяется рабочий объем и толщина стенки футеровки. Больший износ происходит в местах с большей температурой, обычно в нижней части печи.

Так как промышленные индукционные печи работают с большими нагрузками, обмотка индуктора в процессе работы может значительно нагреваться. Для предотвращения негативных последствий перегрева, обычно предусматривается водяная система охлаждения, отводящая излишки тепла от витков индуктора. При проектировании вопрос охлаждения индуктора является одним из важнейших, поскольку от эффективности системы зависит надежность и срок службы всей печи.

Максимально возможная автоматизация процессов термообработки является необходимым условием для нормальной работы промышленных индукционных печей. Правильно подобранная автоматика обеспечит различные режимы, позволяющие наиболее точно выполнить требования технологических процессов.

Производство промышленных печей осуществляется в строгом соответствии с требованиями заказчика и регулирующей НТД. Промышленные печи могут изготавливаться по типовым проектам или индивидуальным заказам. Обязательным условием является аттестация оборудования, которая должна выполняться не реже 1 раза в год.

Промышленные печи могут изготавливаться по типовым проектам или индивидуальным заказам. Обязательным условием является аттестация оборудования, которая должна выполняться не реже 1 раза в год.

Лабораторная индукционная печь

Исследования, проводимые с различными металлами и сплавами, требуют создания определенных условий в процессе плавки или термообработки. Индукционная печь лабораторная служит для обеспечения заданных условий, поэтому степень автоматизации такого устройства очень высока. В зависимости от того, какие материалы планируется исследовать, лабораторные печи снабжаются дополнительным оборудованием. Некоторые модели предусматривают возможность плавки при избыточном давлении или вакууме.

В лабораторных печах для футеровки, помимо указанных выше материалов, могут применяться более современные теплоизолирующие материалы, такие как:

корунд, выдерживающий до 300 плавок;

различные термостойкие волоконные материалы;

керамические теплоизолирующие пластины.

К лабораторным печам можно отнести также ювелирные печи, служащие для обработки драгоценных металлов и стоматологические, предназначенные для изготовления протезов. Печи такого типа обычно не предназначены для получения высоких температур и обработки больших объемов металла, поэтому мощность их не высока.

Каркас лабораторных печей обычно имеет форму куба или параллелепипеда. Для изготовления ребер применяют различные немагнитные материалы (дюралюминий, специальная сталь, медь). Элементы каркаса закрываются асбоцементными листами, обеспечивающими дополнительную теплоизоляцию. Для уменьшения нагрева элементов каркаса применяют специальные изолирующие прокладки. Также они служат для предотвращения возникновения блуждающих токов. Крепление индуктора в этом случае осуществляется к верхним и нижним плитам.

Лабораторные индукторные печи, как и промышленные, требуют эффективного охлаждения обмотки. В некоторых моделях достаточно воздушного охлаждения, в работающих с высокими температурами индукторах применяется водяное.

Наличие необходимого уровня защиты от токов индукции в лабораторных печах является необходимым условием, обеспечивающим безопасность персонала. Для обеспечения нужного уровня безопасности, используются специальные электромагнитные экраны. Обычно они изготавливаются из листового алюминия или меди.

Вакуумные индукционные печи (ВИП) предназначены для плавки и рафинирования высоколегированных сталей, жаропрочных и прецизионных сплавов с низким содержанием углерода с таким расчетом, чтобы во время плавки поддерживалось остаточное давление 10-1—10-2 Па. ВИП работают на отходах собственного металлургического производства и чистых металлических материалах. Крупные ВИП иногда вместо твердой завалки используют жидкий полупродукт, выплавленный в других агрегатах (обычно ДСП). По сравнению с другими плавильными установками специальной электрометаллургии ВИП имеет следующие преимущества:

1) жидкий металл можно длительное время выдерживать в вакууме. Это обеспечивает глубокую дегазацию, раскисление и очищение стали от неметаллических включений и примесей цветных металлов;

2) можно выплавлять любые сложные по химическому составу стали и сплавы, наличие электромагнитного перемешивания металла создает благоприятные условия для быстрого растворения легирующих добавок;

3) простота регулирования мощности и дозировки энергии обеспечивает быстрый перегрев металла до требуемого уровня с высокой точностью.

К недостаткам ВИП относятся: загрязнение металла материалом тигля, холодные шлаки, низкая стойкость тигля (20—50 плавок на промышленных печах).

Электрический КПД вакуумной индукционной печи при плавке сталей составляет з = 0,7ч0,8.

В индукционных тигельных печах, к которым относится ВИП, происходит естественная циркуляция расплавленного металла, обусловленная электродинамическими усилиями. Циркуляция металла возникает при взаимодействии вихревых токов, протекающих в жидком металле, с током индуктора.. Равнодействующая сила, направленная от индуктора на металл, приходится на среднюю часть тигля. Это приводит к возникновению в расплаве так называемой двухконтурной циркуляции, когда расплав в верхней части ванны выдавливается вверх, а в нижней — вниз, образуя самостоятельные контуры движения металла (рис. 55, а). В результате в центре тигля поверхность металла поднимается, образуя выпуклый мениск.

Интенсивное перемешивание металла играет- положительную роль, ускоряя процессы растворения легирующих добавок и выравнивая температуру в объеме ванны. Наличие мениска относится к нежелательным явлениям, так как шлак перемещается к стенкам тигля, способствуя ускоренному разъеданию его футеровки, а в центре металл оголяется, что приводит к увеличению потерь тепла и ухудшению условий протекания реакций между шлаком и металлом. Эффект перемешивания металла возрастает с понижением частоты и снижается при переходе к более высоким частотам.

Наличие мениска относится к нежелательным явлениям, так как шлак перемещается к стенкам тигля, способствуя ускоренному разъеданию его футеровки, а в центре металл оголяется, что приводит к увеличению потерь тепла и ухудшению условий протекания реакций между шлаком и металлом. Эффект перемешивания металла возрастает с понижением частоты и снижается при переходе к более высоким частотам.

Электрическое питание вакуумных индукционных печей осуществляется от машинных высокочастотных генераторов,. ти-ристорных преобразователей частоты и ламповых генераторов (применяются на лабораторных печах). КПД машинных генераторов составляет 70-85%, ламповых 50-70%, тиристорных преобразователей 90-95 %.

Особенности конструкции вакуумных индукционных плавильных печей

По Принципу работы вакуумные индукционные печи (ВИП) выполняются двух типов — периодического и полунепрерывного действия.

Печи периодического действия имеют одну вакуум-камеру, где после эвакуации воздуха производится плавка металла с последующей его разливкой в изложницу или форму. После разливки металла печь разгерметизируют для удаления изложницы со слитком, осмотра и ремонта тигля, загрузки шихты. При этом либо отводится в сторону или снимается крышка корпуса, либо отводится корпус вакуумной камеры. После извлечения слитка, чистки тигля и загрузки в тигель новой порции шихты в вакуум-камеру устанавливают порожнюю изложницу, печь закрывают, производят откачку воздуха и начинают очередную плавку.

После разливки металла печь разгерметизируют для удаления изложницы со слитком, осмотра и ремонта тигля, загрузки шихты. При этом либо отводится в сторону или снимается крышка корпуса, либо отводится корпус вакуумной камеры. После извлечения слитка, чистки тигля и загрузки в тигель новой порции шихты в вакуум-камеру устанавливают порожнюю изложницу, печь закрывают, производят откачку воздуха и начинают очередную плавку.

Печи полунепрерывного действия имеют три вакуум-камеры: плавильную, загрузочную и разливочную. Иногда разливочная камера заменяется камерой изложницы. Тогда металл разливают в плавильной камере. Загрузочная и разливочная камеры (или камеры изложницы) отделены от плавильной камеры шлюзовыми затворами шиберного типа. Это позволяет проводить, в печи без разгерметизации не одну плавку, а серию плавок, количество которых определяется стойкостью футеровки тигля (одной кампании тигля).

В печах полунепрерывного действия благодаря наличию шлюзовых затворов одновременно с плавкой металла в вакууме в плавильной камере в загрузочной камере при атмосферном давлении устанавливается корзина с новой порцией шихты. В разливочной камере в это же время проводятся операции по извлечению изложниц с залитым в них металлом и установкой изложниц под разливку. Загрузочная и разливочная камеры отделены от внешней среды технологическими затворами шиберного типа. После проведения всех необходимых операций загрузочная и разливочная камеры герметизируются с помощью затворов и из них эвакуируется воздух. Печи полунепрерывного действия получили широкое распространение благодаря ряду преимуществ по сравнению с печами периодического действия — более высокой производительности из-за отсутствия откачки воздуха из плавильной камеры перед каждой плавкой, более высокой стойкости тигля вследствие уменьшения периодического охлаждения и нагрева при разгерметизации плавильной камеры, исключения времени на остывание изложниц или форм перед удалением их из плавильной камеры, уменьшения окисления металла и его загрязнения из-за напуска воздуха в плавильную камеру.

В разливочной камере в это же время проводятся операции по извлечению изложниц с залитым в них металлом и установкой изложниц под разливку. Загрузочная и разливочная камеры отделены от внешней среды технологическими затворами шиберного типа. После проведения всех необходимых операций загрузочная и разливочная камеры герметизируются с помощью затворов и из них эвакуируется воздух. Печи полунепрерывного действия получили широкое распространение благодаря ряду преимуществ по сравнению с печами периодического действия — более высокой производительности из-за отсутствия откачки воздуха из плавильной камеры перед каждой плавкой, более высокой стойкости тигля вследствие уменьшения периодического охлаждения и нагрева при разгерметизации плавильной камеры, исключения времени на остывание изложниц или форм перед удалением их из плавильной камеры, уменьшения окисления металла и его загрязнения из-за напуска воздуха в плавильную камеру.

Современная индукционная вакуумная печь полунепрерывного действия вместимостью 2,5 т (ИСВ-2. 5-НИ) конструкции ВНИИЭТО показана на рис. 7.

5-НИ) конструкции ВНИИЭТО показана на рис. 7.

Схема вакуумной индукционной электропечи ИСВ-2.5НИ полунепрерывного действия вместимостью 2,5 т конструкции ВНИИЭТО

Печь состоит из плавильной камеры 1 с цилиндрической частью 8, внутри которой расположен индуктор с тиглем 2 . Наклон печи осуществляется цепным механизмом 3. Загрузочная камера 7 , внутри которой располагается саморазгружающаяся корзина 5 , отделена от плавильной камеры вакуумным затвором 4. Корзина с шихтой 5 перемещается с помощью канатного механизма 6. Печь снабжена восьмисекционным дозатором 9 для загрузки в тигель по ходу плавки раскислителей и легирующих добавок. Для удобства обслуживания печи в верхней части корпуса снаружи установлена площадка 10. Зачистка тигля производится ломиком 11, расположенным на глухой крышке 12. Камера изложниц 13 прямоугольной формы соединена с плавильной камерой через вакуумной затвор. Рядом с камерой изложниц установлен специальный стенд, предназначенный «для установки тележки с изложницами 14 перед их закатыванием в плавильную камеру и после выката их из печи. Печь снабжена самоходной тележкой 15 для отката крышки 16 плавильной камеры 1. Изложницы между плавильной камерой и камерой изложниц перемещаются на тележке с помощью механизма, приводимого в действие от электропривода. Вакуумная система снабжена форвакуумными и бустерными насосами, которые обеспечивают откачку воздуха из плавильной камеры, камеры загрузки, камеры изложниц и дозатора.

Рядом с камерой изложниц установлен специальный стенд, предназначенный «для установки тележки с изложницами 14 перед их закатыванием в плавильную камеру и после выката их из печи. Печь снабжена самоходной тележкой 15 для отката крышки 16 плавильной камеры 1. Изложницы между плавильной камерой и камерой изложниц перемещаются на тележке с помощью механизма, приводимого в действие от электропривода. Вакуумная система снабжена форвакуумными и бустерными насосами, которые обеспечивают откачку воздуха из плавильной камеры, камеры загрузки, камеры изложниц и дозатора.

Вакуумная печь представляет собой герметичное нагревательное устройство, в полости которого создается разрежение с величиной, определяемой технологическим процессом. Вакуумная (от лат. “vacuus” — “пустой”) печь (от православ. “pektь” — “пеку, печь”) предназначена для плавки или нагрева в вакууме материалов высокого качества и стоимости.

В данной статье мы рассмотрим:

- вакуумные печи сопротивления;

- вакуумно водородная печь;

- камерные вакуумные печи;

- камера вакуумной печи;

- вакуумные трехкамерные печи;

- лабораторные вакуумные печи;

- принцип работы вакуумной печи;

- вакуумные печи спекания;

- электрическая вакуумная печь;

- вега вакуумная печь;

- нпф вакуумные печи;

- вакуумно компрессионная печь;

- вакуумные плавильные печи;

- вакуумная печь для пайки;

- вакуумная индукционная плавильная печь;

- вакуумная печь для отжига;

- вакуумная муфельная печь;

- вакуумная индукционная печь;

- вакуумная печь для термообработки;

- вакуумно водородная печь;

- колпаковая водородная печь;

- печи водородным наполнением;

- водородная печь для спекания;

- водородные печи конструкция.

Навигация по разделу:

Интересна история создания вакуумных печей с электронагревом. Русский физик Василий Владимирович Петров (1761 — 1834), проводя эксперименты по получению белого пламени между кусками древесного угля, в 1802 году открыл явление электрической дуги. Создав крупнейшую для своего времени батарею гальванических элементов, Петров ставил опыты по применению электрической дуги для плавки и сварки металлов, тем самым положив начало современной электрометаллургии.

Впервые электропечь с разрежением воздуха изготовил в 1839 году английский инженер Р. Хар. В своей печи, помещенной в колокол с разрежением, изобретатель произвел разложение элементов путем испарения за счет приложения электроэнергии от гальванической батареи.

Первую камерную термическую электропечь запатентовал в 1853 году французский химик Л.-А. Пишон. Но практического применения эта печь, как и предыдущие, не получила из-за недостаточной мощности источников электроэнергии. Прообразом современных сталеплавильных электропечей является предложенная в 1899 году французским металлургом Поль Луи Туссеном Эру (1863 — 1914) плавильная печь с электродами, установленными вертикально. К концу ХХ столетия началось массовое производство вакуумных печей в передовых странах мира.

К концу ХХ столетия началось массовое производство вакуумных печей в передовых странах мира.

Рассмотрим устройство типовой вакуумной печи. Ее главный узел — герметичная термокамера, соединенная с вакуумным насосом, обеспечивающим разрежение от 5 до 10 -5 мм ртутного столба. По конструкции различают два типа вакуумных электропечей:

- в ретортном исполнении, при котором нагреватели размещены снаружи камеры;

- в камерном исполнении, когда нагреватели установлены внутри камеры.

Принцип работы вакуумной печи состоит в следующем. Перед началом термической обработки в вакууме камера вакуумной печи вместе с заготовками герметично закрывается, а вакуум-насос откачивает из нее воздух до требуемого уровня. Заготовки в огнеупорном тигле с помощью высокочастотного индуктора расплавляются или нагреваются до заданной температуры. После выдержки и завершения технологического процесса камера разгерметизируется, открывается, и термообработанные детали выгружаются. Установка готова к следующему циклу работы.

Установка готова к следующему циклу работы.

Вакуумная дуговая печь начала использоваться с развитием атомной энергетики, ракетостроения, космических исследований, когда появилась острая потребность в обработке сверхчистых материалов с особыми физико-механическими свойствами.

Преимущества вакуумных дуговых печей состоят в следующем:

- Возможность достижения самых высоких температур до 2000 0 С и больших давлений.

- Однородность и высокая плотность слитков благодаря направленной кристаллизации жидкого металла в вакууме.

- Возможность безокислительного нагрева заготовок, что значительно уменьшает потери металла на угар.

- Получение специальных металлов и сплавов высокой чистоты при отсутствии воздуха.

- Отсутствие окисления электродов, нагревательных элементов и внутренних металлоконструкций в печи.

Вакуум в печах позволяет эффективно выполнять различные технологические процессы, связанные с нагревом материалов: плавку, нагрев, спекание, термообработку, сушку и др.

Сейчас применяются следующие виды промышленных вакуумных печей:

- камерные вакуумные печи;

- трехкамерные вакуумные печи;

- шахтные вакуумные печи;

- вакуумные печи сопротивления;

- вакуумные плавильные печи;

- вакуумные печи для термообработки металла;

- вакуумная печь для закалки деталей;

- вакуумная печь для отжига;

- вакуумно-водородная печь;

- вакуумная печь для азотирования;

- вакуумная печь для цементации;

- вакуумная печь для пайки;

- вакуумная муфельная печь;

- вакуумная компрессионная печь;

- вакуумные печи спекания;

- лабораторные вакуумные печи.

В современной технике наиболее распространены вакуумные печи сопротивления.

Индукционная печь

Вакуумная индукционная плавильная печь содержит высокочастотный индуктор, размещенный внутри камеры, из которой откачивается воздух.

Применяется для плавления и разливки жаропрочных и коррозионностойких материалов, выращивания монокристаллов и зонной очистки. В отличие от электропечи дугового типа, имеет возможность загружать и расплавлять кусковые заготовки (скрап, лом, кусковые отходы, бракованные заготовки). Наиболее распространенным типом является вакуумная индукционная печь с наклоняемым огнеупорным тиглем, установленным внутри стационарного кожуха.

В отличие от электропечи дугового типа, имеет возможность загружать и расплавлять кусковые заготовки (скрап, лом, кусковые отходы, бракованные заготовки). Наиболее распространенным типом является вакуумная индукционная печь с наклоняемым огнеупорным тиглем, установленным внутри стационарного кожуха.

Если вас интересует цена вакуумных индукционных печей, то она зависит от типа печи, фирмы — производителя, создаваемого уровня вакуума, температуры, потребляемой мощности и производительности установки. Обращайтесь, поможем разобраться и выбрать надежную, но недорогую печь.

Термическая вакуумная печь

Термическая вакуумная печь позволяет выполнять в вакууме закалку, отпуск, отжиг, спекание, высокотемпературную пайку, азотирование и цементацию. Достоинством является выполнение термообработки в бескислородной среде и, как следствие, отсутствие следов окислов и обезуглероживания на поверхности изделий

. После выемки заготовок из вакуумной термокамеры на них нет следов коррозии, а механические характеристики, сопротивление коррозии и износу возрастают.

Термические вакуумные печи производятся с различным объемом одной, двух или трех рабочих полостей, разными техническими параметрами и характеристиками, в горизонтальном или вертикальном исполнении. Если вы собрались купить вакуумную печь для термообработки металла, то она может быть изготовлена по типовой схеме и обычной цене или по улучшенной схеме с учетом индивидуальных пожеланий заказчика, но цена будет несколько выше. Подъезжайте, подходите, вместе подумаем и выберем то, что вам подходит больше всего.

Вакуумная водородная печь позволяет выполнять спекание и термообработку деталей в вакууме или восстановительной среде водорода.

Здесь применяется способ косвенного нагрева токами высокой частоты при высоком напряжении и малой величине тока; это позволяет экономить электроэнергию. Конструкция водородной печи отличается взрывозащищенным исполнением корпуса и специальным устройством теплоизоляции, что повышает надежность обслуживания оборудования. Нагрев спекаемых изделий из тугоплавких металлов (титан, вольфрам, молибден) и их сплавов выполняется излучением путем размещения внутри индуктора тигля из термостойкого материала.

Различают следующие конструкции печей с водородным наполнением:

- колпаковая водородная печь;

- камерная водородная печь;

- шахтная водородная печь;

- толкательная водородная печь.

Для того, чтобы подобрать и купить водородную печь обычного исполнения или водородную печь для спекания, звоните нам. Постараемся помочь. В случае отсутствия подходящего оборудования на складе, закажем понравившуюся модель у производителя.

Заключение

С нашей точки зрения, представляют интерес брендовые модели вакуумных печей следующих фирм:

- вакуумные печи SECO/WARWICK;

- вакуумные печи SCHMETZ;

- вакуумные печи IPSEN;

- вакуумные печи ALD;

- вакуумные печи НПФ;

- вакуумная печь СГВ;

- вакуумная печь Вега-5;

- вакуумная печь СЭВ;

- вакуумная печь СНВЭ;

- вакуумная печь А2318;

- печь водородная толкательная ПВТ-6.

Смотрите, выбирайте, свяжитесь и посоветуйтесь с нами. Поможем всем.

Поможем всем.

В металлургической промышленности широко применяются индукционные печи. Такие печи нередко изготавливают самостоятельно. Для этого необходимо знать их принцип работы и конструктивные особенности. Принцип работы таких печей был известен еще два столетия назад.

Индукционные печи способны решать следующие задачи:

- Плавка металла.

- Термообработка металлических деталей.

- Очистка драгоценных металлов.

Такие функции имеются в промышленных печах. Для бытовых условий и обогрева помещения существуют печи специальной конструкции.

Принцип действияРабота индукционной печи заключается в нагревании материалов путем использования свойств вихревых токов. Чтобы создать такие токи применяется специальный индуктор, который состоит из катушки индуктивности с несколькими витками провода большого поперечного сечения.

К индуктору подводится сеть питания переменного тока. В индукторе переменный ток создает магнитное поле, которое меняется с частотой сети, и пронизывает внутреннее пространство индуктора. При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

При помещении какого-либо материала в это пространство, в нем возникают вихревые токи, осуществляющие его нагревание.

Вода в работающем индукторе нагревается и кипит, а металл начинает плавиться при достижении соответствующей температуры. Условно можно разделить индукционные печи на типы:

- Печи с магнитопроводом.

- Без магнитопровода.

Первый тип печей содержит индуктор, заключенный в металл, что создает особый эффект, повышающий плотность магнитного поля, поэтому нагревание осуществляется качественно и быстро. В печах без магнитопровода индуктор находится снаружи.

Виды и особенности печейИндукционные печи можно разделить на виды, которые обладают своими особенностями работы и отличительными признаками. Одни служат для работ в промышленности, другие применяются в быту, для приготовления пищи.

Вакуумные индукционные печиТакая печь предназначена для плавки и литья сплавов индукционным методом. Она состоит из герметичной камеры, в которой расположена тигельная индукционная печь с литейной формой.

В вакууме можно обеспечить совершенные металлургические процессы, получать качественные отливки. В настоящее время вакуумное производство перешло на новые технологические процессы из непрерывных цепочек в вакуумной среде, которая дает возможность создавать новые изделия, и уменьшать издержки производства.

Достоинства вакуумной плавки- Жидкий металл можно выдерживать в вакууме длительное время.

- Повышенная дегазация металлов.

- В процессе плавки можно производить дозагрузку печи и воздействовать на процесс рафинирования и раскисления в любое время.

- Возможность постоянного контроля и регулировки температуры сплава и его химического состава во время работы.

- Высокая чистота отливок.

- Быстрый нагрев и скорость плавки.

- Повышенная гомогенность сплава из-за качественного перемешивания.

- Любая форма сырья.

- Экологическая чистота и экономичность.

Принцип действия вакуумной печи состоит в том, что в тигле, находящемся в вакууме с помощью индуктора высокой частоты плавят твердую шихту и очищают жидкий металл. Вакуум создается путем откачки воздуха насосами. При вакуумной плавке достигается большое снижение водорода и азота.

Вакуум создается путем откачки воздуха насосами. При вакуумной плавке достигается большое снижение водорода и азота.

Печи с электромагнитным сердечником (канальные) широко применяются в литейном производстве для цветных и черных металлов в качестве раздаточных печей, миксеров.

1 — Ванна

2 — Канал

3 — Магнитопровод

4 — Первичная катушка

Переменный магнитный поток проходит по магнитопроводу, контуру канала в виде кольца из жидкого металла. В кольце возбуждается электрический ток, который разогревает жидкий металл. Магнитный поток образуется первичной обмоткой, работающей от переменного тока.

Чтобы усилить магнитный поток, используется замкнутый магнитопровод, который выполнен из трансформаторной стали. Пространство печи соединяется двумя отверстиями с каналом, поэтому при наполнении печи жидким металлом создается замкнутый контур. Печь не сможет работать без замкнутого контура. В таких случаях сопротивление контура большое, и в нем течет малый ток, который назвали током холостого хода.

Вследствие перегрева металла и действия магнитного поля, которое стремится вытолкнуть металл из канала, жидкий металл в канале постоянно движется. Так как металл в канале нагрет выше, чем в ванне печи, то металл постоянно поднимается в ванну, из которой поступает металл с меньшей температурой.

Если металл слить ниже допустимой нормы, то жидкий металл будет выбрасываться из канала электродинамической силой. В итоге произойдет самопроизвольное выключение печи и разрыв электрического контура. Чтобы избежать таких случаев печи оставляют некоторое количество металла в жидком виде. Его называют болотом.

Канальные печи разделяют на:

- Плавильные печи.

- Миксеры.

- Раздаточные печи.

Чтобы накопить некоторое количество жидкого металла, усреднения химического состава его и выдержки, используют миксеры. Объем миксера рассчитывают равным не ниже двукратной часовой выработки печи.

Канальные печи разделяют на классы по расположению каналов:

- Вертикальные.

- Горизонтальные.

По форме рабочей камеры:

- Барабанные индукционные печи.

- Цилиндрические индукционные печи.

Барабанная печь выполнена в виде стального сварного цилиндра с двумя стенками на торцах. Для поворота печи применяются приводные ролики. Чтобы повернуть печь, необходимо включить привод электродвигателя с двумя скоростями и цепной передачей. Двигатель имеет пластинчатые тормоза.

На торцевых стенках есть сифон для заливки металла. Для загрузки присадок и снятия шлаков имеются отверстия. Также для выдачи металла имеется канал. Канальный блок состоит из индуктора печи с V-образными каналами, сделанными в футеровке при помощи шаблонов. При первой же плавки эти шаблоны расплавляются. Обмотка и сердечник охлаждаются воздухом, корпус блока охлаждается водой.

Если канальная печь имеет другую форму, то выдача металла осуществляется с помощью наклона ванны гидроцилиндрами. Иногда металл выдавливают избыточным давлением газа.