Как собрать самодельный коллектор для теплого пола

Организация водяного напольного отопления – мероприятие не из дешевых. Чтобы реализовать все преимущества поверхностного обогрева, домовладельцу приходится нести затраты на закупку большого метража труб, их монтаж и устройство цементной стяжки. На этом сэкономить не удастся, а вот собрать своими руками самый дорогой узел системы – коллектор для теплого пола – вполне возможно. Давайте рассмотрим варианты самодельных распределительных гребенок и разберемся, как их можно сделать самостоятельно.

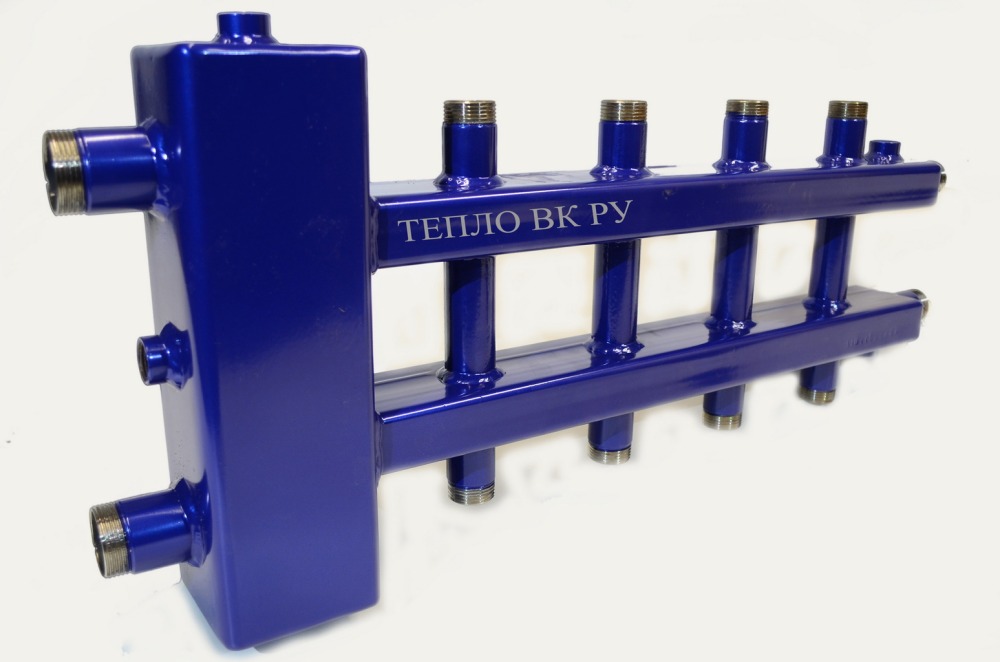

Чтобы сэкономить на цене отопительного оборудования и самому смастерить коллекторный узел, нужно понимать, из чего состоят изделия заводского изготовления. В комплект входят такие детали:

- Распределительный элемент для подключения подающей магистрали на 2 и больше отводов, оснащенный евроконусами (фитингами для подсоединения труб). В большинстве случаев оборудован прозрачными колбами, где виден расход теплоносителя в каждом контуре (ротаметрами).

- То же, для подсоединения к обратной линии. Вместо расходомеров здесь стоят термостатические клапаны, управляемые вручную, от сервоприводов или термоголовок типа RTL. Их принцип работы прост: при нажатии на подпружиненный шток проходное сечение сужается, а проток воды через элемент уменьшается.

- Автоматические воздухоотводчики, устанавливаемые отдельно на подающий и обратный коллектор.

- Краны с пробками для опорожнения и заполнения контуров теплоносителем.

- Термометры, регистрирующие общую температуру на подаче и в обратке.

- Отсекающие шаровые краны и крепежные кронштейны.

Для справки. Приобретая гребенку, вы можете менять комплектность в зависимости от бюджета и схемы подключения к котлу. Например, купить распределитель без ротаметров, поставить 1 термометр вместо двух либо поместить узел в шкаф управления.

Заводские комплекты изготавливаются с таким расчетом, чтобы коллектор для теплого пола можно было легко и быстро собрать своими руками.

Помимо латунных и стальных изделий, существуют разновидности гребенок, сделанные из пластиковых секций, как показано на фото. Их монтаж выполняется аналогично, разве что с большей осторожностью при затяжке. Заметьте, что основные резьбовые соединения на группах для слива воды и подключения труб не нужно запаковывать льном либо ФУМ-лентой, практически везде предусмотрены резиновые уплотнители.

Пластмассовые распределители с установочным комплектом

Как сэкономить на смесительном узле

Многие мастера – сантехники считают его неотъемлемой частью коллектора для напольного обогрева, хотя это 2 разных элемента, выполняющих отдельные функции. Задача гребенки – распределение теплоносителя по контурам, а смесительного узла — ограничение его температуры на уровне 35-45 °С, максимум — 55 °С. Изображенная ниже схема подключения коллектора работает по такому алгоритму:

Задача гребенки – распределение теплоносителя по контурам, а смесительного узла — ограничение его температуры на уровне 35-45 °С, максимум — 55 °С. Изображенная ниже схема подключения коллектора работает по такому алгоритму:

- Пока происходит прогрев системы, стоящий на подаче двухходовой клапан полностью открыт и пропускает максимум воды.

- Когда температура поднимается до расчетного значения (как правило, это 45 °С), выносной датчик воздействует на термоголовку, а та начинает перекрывать проток через клапан, нажимая на шток.

- После полного закрытия клапанного механизма теплоноситель, побуждаемый к движению насосом, циркулирует только в замкнутой сети теплого пола.

- Постепенное охлаждение воды регистрирует температурный датчик, отчего термоголовка отпускает шток, клапан открывается и в систему поступает порция горячей воды, а часть холодной уходит в обратку. Цикл нагрева повторяется.

Примечание. Если термостаты коллектора управляются сервоприводами, то к смесительному узлу добавляется байпас и перепускной клапан.

Цель – организовать циркуляцию по малому кругу, когда сервоприводы по какой-то причине вдруг перекроют все контуры.

Хорошая новость для тех, кто сильно ограничен в средствах, но желает отапливаться теплыми полами: установка двух- или трехходового клапана с насосом нужна далеко не всегда. Снизить стоимость системы, избежав покупки смесителя, можно двумя способами:

- запитать греющие контуры напрямую от газового котла через коллектор;

- поставить на коллекторные клапаны термоголовки RTL.

В коллекторном узле, собранном из латунных тройников, предусмотрено регулирование путем автоматического ограничения обратного потока головками RTL

Сразу отметим, что первый вариант противоречит всем канонам и правильным считаться не может, хотя и применяется довольно успешно. Суть такова: высокотехнологичные газовые котлы настенного типа могут поддерживать температуру подаваемой воды на уровне 40-50 °С, что приемлемо для теплого пола. Но есть 3 негативных момента:

Но есть 3 негативных момента:

- Весной и осенью, когда на улице минимальные морозы, котел не сможет опустить температуру теплоносителя ниже 35 °С, отчего в комнатах станет душно и жарко из-за нагрева всей поверхности пола.

- В режиме минимального горения детали отопительного агрегата покрываются сажей вдвое быстрее.

- Из-за того же режима КПД теплогенератора снижается на 5-10%.

Совет. Чтобы избежать дискомфорта от жары в переходные периоды, нужно установить в комнатах частного дома традиционные радиаторы отопления, а напольный обогрев подключать уже при сильном похолодании.

Термостатические головки типа RTL действуют по принципу двухходового клапана, только стоят они на каждом контуре и не оснащены выносными датчиками. Реагирующий на изменение температуры воды термоэлемент стоит внутри головки и перекрывает течение по контуру, когда она нагрелась выше 45-55 °С (в зависимости от регулировки). При этом гребенка подключена напрямую к источнику тепла, работающему на любом виде топлива – дрова, дизель или пеллеты.

Важное условие. Для нормальной работы теплых полов, регулируемых термоголовками RTL, длина каждого контура не должна превышать 60 м. Подробнее об устройстве такого отопления и правильных схемах сборки коллектора рассказывается и в очередном видео:

Как сделать гребенку из полипропилена

Распределитель, сваренный из полипропиленовых фитингов – это самый дешевый коллектор для теплого водяного пола, который только можно придумать. Недостатков у него несколько:

- конструкция отличается большими размерами и не в каждый ящик поместится, поэтому ее придется монтировать на стене в котельной;

- довольно проблематично установить расходомеры, поэтому их просто не будет;

- нужно хорошо уметь паять полипропилен, чтобы не ошибиться ни на одном из многочисленных стыков.

Вывод. Изготавливать ППР гребенку имеет смысл, когда планируется ее установка в котельной, а количество отводов рассчитано на 3-5 контуров, иначе конструкция выйдет слишком громоздкой.

О размерах можно судить по фото, где показан коллектор всего на 2 подключения, третий отвод – для присоединения магистрали от котла.

Для работы вам понадобится не больше 2 м ППР трубы диаметром 32 мм и такие же тройники по числу отводов. Вдобавок нужны переходные резьбовые муфты полипропилен – металл, шаровые краны и прямые радиаторные вентили, применяемые для балансировки. Изготовление коллектора для греющих контуров теплых полов выполняйте согласно инструкции:

- Тщательно отмерив глубину захода трубы в тройник и поставив снаружи метку, спаяйте эти 2 детали между собой.

- Отложите от края фитинга по трубе такое же расстояние и отрежьте ее и зачистите торец. Припаяйте к нижнему отводу тройника переходную муфту.

- Повторите операции, изложенные в п. 1 и 2. Полученный второй блок сварите с первым, затем переходите к третьему и так далее.

- Припаяйте с одного торца ППР колено или тройник для монтажа воздухоотводчика, а с другого – муфту под шаровой кран.

Примеры коллеккторов из ППР — на 3 и 9 отводов

Совет. Приваривайте фитинги вплотную друг к другу, иначе конструкция вырастет до невообразимых размеров и будет выглядеть неказисто.

Когда основная работа по сварке сделана, остается прикрутить краны и радиаторные вентили к муфтам, да поставить на место автоматический воздухосбрасыватель. Подробности сборки узла наглядно продемонстрированы в видеосюжете:

Распределитель из металлических фитингов

Если вместо полипропилена использовать металлические фитинги, то удастся немного уменьшить размеры конструкции и обойтись без паяльника. Но здесь вас поджидает другой подводный камень в виде дешевых тонкостенных тройников, за которые страшно браться трубным ключом – некачественный материал может треснуть. Если же покупать добротные фитинги, то общая цена изделия приблизится к заводскому коллектору, хотя экономия все равно останется.

Для изготовления необходимо выбрать тройники внутренняя / наружная резьба из хорошей латуни, показанные на фото, и шаровые краны с невысоким штоком и рукояткой типа «бабочка». На вторую часть гребенки пойдут все те же радиаторные вентили. Технология сборки проста: пакуйте резьбу льном или нитью и скручивайте фитинги между собой, а дальше устанавливайте краны и прочие детали.

Совет. При сборке старайтесь направить все боковые отводы в одну сторону, как и штоки кранов, дабы самодельный коллектор смотрелся презентабельно. При накручивании трубопроводной арматуры снимите в нее рукоятки и регулировочные колпачки, чтобы они не цеплялись за соседние краны.

Поставить расходомеры на гребенку из латунных фитингов – сложный вопрос. Тогда подающую линию придется собирать из крестовин и ставить специальные переходники для ротаметров. Некоторые из них тоже сделаны под евроконус, так что адаптер придется вытачивать. Проще отбалансировать систему без расходомеров.

Как видно на фото, ротаметр здесь поставить некуда

Стоит ли делать коллектор самому — выводы

Если вы хотите подключить 3-4 напольных контура по бюджетному принципу, то помучиться с полипропиленом однозначно стоит. При условии, что гребенку планируется ставить в котельную, а не внутрь красивого шкафа где-нибудь в коридоре. Пайку нужно выполнить очень скрупулезно, чтобы спустя 1-2 года ваше изделие не дало течь.

Когда необходимо собрать коллектор на 8-10 контуров теплого пола, то используйте фитинги из качественной латуни. Конечно, по габаритам такое изделие выйдет больше заводского, зато позволит сэкономить на количестве деталей.

Солнечный коллектор для гаража

Самодельный солнечный коллектор

Идея энергонезависимого гаража давно засела у меня в голове.

Обострение мыслительного процесса происходило при покупке топлива для отопления гаража. Про солнечные коллекторы прочел много на просторах сети, заводские отмел сразу — необоснованно дорогие. Из самодельных остановился на наименее трудоемком и не очень дорогом варианте — воздушный солнечный коллектор. Оставались сомнения, будет ли эффект от коллектора при забортной температуре -40. Все очерки, которые я прочел, описывали установки в средней полосе России, где температура не снижается ниже -15 градусов, что не внушало уверенности в успехе, скептики тоже добавляли масло в котел сомнений. Единственный вариант узнать — построить прототип коллектора!

Из самодельных остановился на наименее трудоемком и не очень дорогом варианте — воздушный солнечный коллектор. Оставались сомнения, будет ли эффект от коллектора при забортной температуре -40. Все очерки, которые я прочел, описывали установки в средней полосе России, где температура не снижается ниже -15 градусов, что не внушало уверенности в успехе, скептики тоже добавляли масло в котел сомнений. Единственный вариант узнать — построить прототип коллектора!

Встал вопрос, из чего изготавливать поглощающую поверхность, вариант с пивными банками был отметен после первого вечера, когда на помощь по заготовке банок были приглашены друзья — за вечер мы заготовили всего 20 банок из расчетных 500, после чего был сделан вывод, что расчетную величину заготовки печень не выдержит…

Решил использовать алюминиевый гофрированный воздуховод, цена низкая, доступность высокая. Остановился на наименьшем диаметре из найденных — 80мм. Взял 10 штук (заявлялось, что растягиваются до трех метров).

Так как времени у меня было мало — изготовление короба поручил мебельной мастерской. Короб обошелся не дешево, и на выходе я получил короб из ДСП размером 1,1х2,1м.

Короб обошелся не дешево, и на выходе я получил короб из ДСП размером 1,1х2,1м.

Для защиты от внешней среды, покрыл короб несколькими слоями краски ПФ и промазал герметиком швы. Утепление произвел пенопластом 50мм и залил стыки монтажной пеной.

Поверх пенопласта уложил лист фольгированного пенофола, температура гофры может быть значительной и нужно избежать плавления пенопласта.

Гофру укладывал змеевиком, предварительно растягивая до предела (нужно заметить, что до трех заявленных метров растянуть гофру не удалось, она просто распускалась… любят наши пустить пыль в глаза…).

Соединение сегментов производил вкручиванием и скреплял алюминиевой липкой лентой, что на практике оказалось не эффективно, в дальнейшем буду делать стыки на жестком основании стяжками. Заключительным этапом тщательно покрасил гофры черной матовой нитроэмалью с баллончика.

После высыхания краски, нанес на кромку пенопласта монтажную пену и уложил лист ячеистого поликарбоната 6мм, промазал контур герметиком, придавил грузом и оставил до полного высыхания на сутки.

Установку коллектора произвели на следующий день. В стене гаража были пробиты отверстия под воздуховоды, сам коллектор установили вертикально на внешней стене гаража. Вход и выход воздуховода тщательно утеплили пенопластом и монтажной пеной.

Вернулись в гараж и установили на выходной воздуховод термометр.

Результат заставил замолчать скептиков-температура на выходе была +98 градусов! Конечно, за бортом в тот день было тепло, -18, но результат был!

Для избежания перегрева, установили на входной патрубок вентилятор от компьютерного блока питания и запитали от солнечной панели.

На следующий день, в обед, мы решили проверить эффект установки. На улице слегка похолодало, в полдень было -25, ярко светило солнце. Открыли гараж и… весь гараж был в дыму. Я бросился к термометру, температура на выходе была 120 градусов, дымилось остаточное масло в воздуховоде. Срочно был установлен вентилятор от автомобильного отопителя японского автомобиля вместо слабосильного «кулера» — температура на выходе плавно опустилась до +40 градусов.

Срочно был установлен вентилятор от автомобильного отопителя японского автомобиля вместо слабосильного «кулера» — температура на выходе плавно опустилась до +40 градусов.

Дальнейшее наблюдение за работой солнечного коллектора выявило следующее:

1. температура на выходе зависит от солнечной интенсивности и абсолютно не зависит от внешней температуры. Из этого вывод, применение возможно в любом регионе с достаточной солнечной активностью.

2. тепловая мощность коллектора в Якутии примерно равна 800Вт на квадратный метр. Для гаража оказалось мало, необходимо увеличить площадь коллектора до 10 квадратных метров.

3. конструкцию, конечно, нужно делать прочней, стык воздуховода выполнять плотной обвязкой, поликарбонат крепить на штапик или уголок.

В любом случае, данный эксперимент я считаю успешным, была подтверждена возможность работы солнечного коллектора в районе крайнего севера и экспериментально выведена величина тепловой расчетной мощности на квадратный метр площади устройства.

Простой коллектор своими руками — Miata Turbo Forum

Привет, турбо коты, я просто хотел поделиться своим проектом турбо коллектора со всеми вами, это моя первая попытка, поэтому все отзывы приветствуются!

Я начал с попытки сделать правильный турбоколлектор, но после того, как понял, что это очень сложно, особенно для такого новичка, как я, я решил взяться за более традиционный коллектор в стиле бревен. Если вам нужно больше изображений/файлов CAD/симуляций, просто отправьте мне сообщение, и я сделаю все возможное, чтобы помочь.

Первым шагом в изготовлении коллектора была покупка изгибов и муфт трубок, я выбрал трубку 48,3 мм (2 дюйма) с боковой стенкой 2,8 мм. Я решил использовать относительно толстый материал, так как не хочу, чтобы он трескался или подвергался влиянию веса турбины, это также самый близкий диаметр, который я мог найти, чтобы соответствовать выхлопным отверстиям. Поскольку я могу прикрепить только 3 изображения, я буду использовать IMGUR, чтобы показать свой прогресс.

Трубчатые изгибы и детали

Я сделал быстрый набросок в САПР того, как я хотел, чтобы он получился, а затем дважды сверил размеры с реальностью, прежде чем я начал взламывать изгибы. Вот как я рассчитал, насколько велик каждый изгиб. чтобы вырезать, чтобы они все выстроились должным образом.

Откуда я знал, сколько нужно отрезать от каждого кусочка.

Поскольку расстояние между ними было 27 мм, я взял половину этого расстояния от Т-образного фитинга, а другую половину от изгиба 90°. Я думаю, что с подгонкой все получилось,

Следующее, что я сделал после того, как сделал все изгибы правильной длины и ширины, я забил молотком часть «соединительного порта» Т-образного изгиба, чтобы гарантировать, что сварной шов не будет помешать отверстию, где шпилька двигателя проходит через выхлопной фланец, это также сделало Т-образный изгиб немного шире, что привело к лучшей установке. Это было сделано с помощью кислородно-ацетиленовой горелки и наковальни. к сожалению, у меня нет изображений этого, кроме как в конечном продукте, где это видно.

Когда все части были вырезаны ножовкой по размеру, я использовал угловую шлифовальную машину, чтобы удалить с них черную краску, и соединил их вместе.

Собранный коллектор

После того, как коллектор был собран, я протестировал его в моторном отсеке, чтобы решить, где должен располагаться входной фланец турбокомпрессора, я нашел место и создал круглую -> плоскую переходную пластину,

Фланец турбонаддува (простите за беспорядок)

Когда все было установлено в моторном отсеке, я просверлил отверстие в коллекторе для фланца турбонагнетателя и приступил к полной сварке остальной части коллектора. (если вы собираетесь делать коллектор, не забудьте прикрутить выпускной коллектор к чему-то жесткому, так как он БУДЕТ деформироваться при сильном нагреве, я использовал толстый кусок стальной трубы квадратного сечения).

Вот конечный продукт. Если у вас есть какие-либо советы общего характера, я был бы очень признателен.

PS. Не обращайте внимания на оранжевую скобу вестгейта, напечатанную на 3D-принтере, она просто использовалась в качестве шаблона перед изготовлением стальной скобы.

Спасибо за внимание

//Давинчи

Впускной коллектор из листового металла полностью вручную (часть 1) — Серия изготовления

Кажется невозможным, верно? Как можно было бы поддерживать точность и точность без машин?

Спросите людей, которые делали это до появления машин. Они нашли способ, и я тоже.

Все основатели индустрии перформанса были мастерами контроля, знаний, способностей и навыков. Перед высокотехнологичными водоструйными аппаратами, шлифовальными машинами и сварочными аппаратами TIG; были пилы, напильники и факелы. Каждый производитель в сфере производства был чертовски уверен в том, что три комбинированных металла поведут себя в стрессовых ситуациях, с которыми сталкиваются конечные пользователи их продукции. Они хорошо это знали и демонстрировали, насколько хорошо они это знали, голыми руками. Никаких машин, никаких инструментов, никаких компьютеров, никаких калькуляторов, ничего, кроме того, с чем они родились, чтобы создавать шедевры.

Мое начало работы в производственной отрасли было вызвано общей неудовлетворенностью другими предприятиями. Один магазин брал, казалось бы, безумную сумму денег за маленькую деталь, которую я мог просто собрать и установить с помощью ручных инструментов. Близкий друг в то время бросил мне вызов, что я не могу этого сделать.

По своему усмотрению я сделал и установил свою деталь. Вскоре после этого все начали узнавать, что это сделал я, и теперь они хотели, чтобы я построил их. В то время у меня не было ни денег, ни серьезных инструментов, ни опыта, ни места для работы. Тем не менее, все этого хотели.

Как и у основателей отрасли, у меня было желание предложить больше, твердая решимость изучить это, несколько ручных инструментов и мои голые руки. Со временем мой маленький гараж 10×20 превратился в потрясающий магазин, где я мог взяться за что угодно по мере того, как мои навыки росли.

Каждый год я отмечаю свой юбилей одинаково; Я создаю одноразовую деталь полностью вручную, которая возвращает меня к моим начальным годам и убеждает меня, что у меня все еще есть то, что мне нужно, чтобы прожить еще год и даже больше. Примерно в то время, когда мне исполнилось 13 лет в качестве фабрикатора, мой хороший друг предложил сборку, которая действительно подвергла бы испытанию мои навыки инженера и фабрикатора.

Примерно в то время, когда мне исполнилось 13 лет в качестве фабрикатора, мой хороший друг предложил сборку, которая действительно подвергла бы испытанию мои навыки инженера и фабрикатора.

Впускной коллектор должен быть герметичным. В противном случае вы наблюдаете множество несовершенств и несоответствий в работе. Впускной коллектор — это гораздо больше, чем просто набор труб, сваренных вместе, чтобы впустить больше воздуха. Все должно быть максимально точным, поэтому производители используют программное обеспечение CAD/CAM и ЧПУ. Они создают точные спецификации многократно за наименьшее количество времени. Маловероятно и непрактично создавать такой продукт полностью вручную без использования какой-либо техники, поэтому для этой сборки я ограничил количество инструментов и заставил его полностью полагаться на движение моих рук.

Посмотреть в полном размере

Без сверлильного станка, без ленточнопильного станка, без отрезной пилы, без плазменного резака, ленточной шлифовальной машины, барабанной шлифовальной машины или чего-либо еще для удобства. Никакого стационарного оборудования, кроме стола. Я буду использовать ручные напильники, ручную шлифовальную машину, беспроводную дрель и сварочный аппарат TIG. У меня также есть откидной барабан на моей пневматической шлифовальной машине для последовательной очистки, такой как гладкая поверхность, которую напильник не может гарантировать, или для внутренней отделки.

Выбрать компоненты для сборки спецификации вручную оказалось очень непросто. Я не хотел использовать много готовых компонентов, таких как заглушки, фланцы и камеры, поскольку их можно было легко изготовить. Единственной частью этого проекта, на которой я решил остановиться, были бегуны. Хотя я мог согнуть некоторые алюминиевые трубки, чтобы создать правильный угол, я чувствовал, что потенциальная потеря производительности будет меньше, если они будут согнуты на оправке.

Хотя я мог согнуть некоторые алюминиевые трубки, чтобы создать правильный угол, я чувствовал, что потенциальная потеря производительности будет меньше, если они будут согнуты на оправке.

Приспособление

Было определено, что размещение этого впускного коллектора будет в том же месте, что и заводской коллектор. Это потребовало от меня создания приспособления для временного размещения на основе заводского впускного коллектора.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Чтобы просверлить несколько отверстий и соединить пластины вместе, нужно всего несколько минут. Когда все было настроено и готово, я начал с фланца корпуса дроссельной заслонки.

Фланец корпуса дроссельной заслонки

Это очень простая деталь. Вырезать почти идеальное круглое отверстие вручную довольно сложно, поэтому я использовал кольцевую пилу, прикрепленную к аккумуляторной дрели. Окончательное отверстие должно было быть 60 мм, чтобы соответствовать корпусу дроссельной заслонки. Хотя у меня не было кольцевой пилы диаметром 60 мм, у меня была кольцевая пила диаметром 2,25 дюйма. Сделав первоначальный разрез кольцевой пилой, я использовал откидной барабан на конце моей пневматической шлифовальной машины, чтобы точно расточить диаметр и отполировать его. прекрасно подходит для спокойного потока.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Хотя я и использовал электроинструменты для проделывания отверстий, они полностью зависели от движений рук. Любая моя ошибка уничтожит произведение. Чтобы по-настоящему взбодриться перед тем, что должно было произойти с частью правила о «исключительно ручных инструментах», я взял напильник, чтобы начать делать надрезы для очистки. Это заняло довольно много времени, но как только вы вошли в ритм, все прошло быстро. Все радиусные надрезы для создания круглой внешней формы были сделаны с использованием отрезного круга и лепесткового диска, установленных на моей шлифовальной машине.

Любая моя ошибка уничтожит произведение. Чтобы по-настоящему взбодриться перед тем, что должно было произойти с частью правила о «исключительно ручных инструментах», я взял напильник, чтобы начать делать надрезы для очистки. Это заняло довольно много времени, но как только вы вошли в ритм, все прошло быстро. Все радиусные надрезы для создания круглой внешней формы были сделаны с использованием отрезного круга и лепесткового диска, установленных на моей шлифовальной машине.

Стеки скорости

Стеки скорости определенно были одним из самых сложных элементов для понимания. Большинство скоростных стеков создаются на вращающемся токарном станке или обрабатываются на станке с ЧПУ из заготовки. Так как же я мог создать набор скоростных стеков с помощью простых ручных инструментов?

Я начал с конического конуса. Мне на самом деле повезло, что конус, который у меня был (от балансировочного станка), был на 0,89 градуса ниже точного конуса, который я рассчитал для требований скоростного стека этой сборки. Это был определенно номер, с которым я мог бы жить. Если бы конус не был близким, я бы заказал его с правильным конусом у местного слесаря. После нескольких ударов мини-кувалдой конус был сформирован. Каждая трубка была точно измерена после формирования конуса, чтобы убедиться, что каждый конус находится в пределах допуска.

Это был определенно номер, с которым я мог бы жить. Если бы конус не был близким, я бы заказал его с правильным конусом у местного слесаря. После нескольких ударов мини-кувалдой конус был сформирован. Каждая трубка была точно измерена после формирования конуса, чтобы убедиться, что каждый конус находится в пределах допуска.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Теперь звонок. Мне повезло с коническим конусом, но как я буду формировать раструб без пресс-формы? Я искал все, что могло дать мне радиус раструба 0,25 дюйма. Все, о чем я думал, было либо слишком хлипким, либо просто не позволяло мне получить к нему доступ, чтобы правильно сформировать раструб.

Все, о чем я думал, было либо слишком хлипким, либо просто не позволяло мне получить к нему доступ, чтобы правильно сформировать раструб.

Когда я уже собирался сдаться и бежать в хозяйственный магазин, я посмотрел прямо на стол и нашел свой радиус.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Это чрезвычайно трудоемкий метод раскручивания колокола скоростного стека. Слишком большая одновременная деформация в центральной области приведет к разрыву алюминия. Слишком большое усилие приведет к тому, что металл сожмется и станет слишком тонким в этой части (следы от молотка). Слишком большое отклонение в размере не позволит сгладить и окончательно согласовать размер всех 4 стеков скоростей.

Слишком большое усилие приведет к тому, что металл сожмется и станет слишком тонким в этой части (следы от молотка). Слишком большое отклонение в размере не позволит сгладить и окончательно согласовать размер всех 4 стеков скоростей.

После того, как начальная форма была завершена, полукруглый напильник использовался для сглаживания каждого перехода. Все более мелкая наждачная шкурка завершала каждую стопку. Каждый набор скоростей был измерен, и все они были согласованы с использованием точных измерительных приборов, чтобы убедиться, что все четыре находятся в пределах допуска.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Я могу с гордостью сказать, что для создания скоростных стеков не использовалось абсолютно НИКАКИХ машин или механических устройств. Они на 100% сделаны вручную.

Они на 100% сделаны вручную.

Пленум (Часть I)

Размер камеры очень важен для общей производительности впускного коллектора. Слишком большая камера, и вы столкнетесь с меньшим контролем дроссельной заслонки, а также с проблемами, связанными с вакуумом. С другой стороны, если ваш объем слишком мал, вы просто не получите или даже потеряете власть. Эта камера требовала особого объема, которая начиналась как 4-дюймовая круглая труба, которая в конечном итоге уменьшится до объема. Первоначальный разрез был по длине.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Потребовалось всего несколько минут, чтобы подготовить трубу к сварке, прежде чем приварить фланец. Макет корпуса дроссельной заслонки использовался для проверки посадки и выреза пластины корпуса дроссельной заслонки и зазора в камере сгорания. Необходимо было выполнить некоторую работу с легким металлом на камере, чтобы стыковать ее с секциями с выемками. После того, как полная камера была приварена, ее бросили в приспособление.

Макет корпуса дроссельной заслонки использовался для проверки посадки и выреза пластины корпуса дроссельной заслонки и зазора в камере сгорания. Необходимо было выполнить некоторую работу с легким металлом на камере, чтобы стыковать ее с секциями с выемками. После того, как полная камера была приварена, ее бросили в приспособление.

Добавление скоростных стеков прямо в камеру было бы идеальным решением для простоты установки на данном этапе, но объем камеры, даже с стеками в ней, все еще слишком велик. У водителя будет меньше контроля дроссельной заслонки, но отличный опыт WOT. Объем камеры должен быть уменьшен до правильного расчетного объема без уменьшения потока в скоростные стеки. Лучший способ уменьшить объем камеры без уменьшения потенциального потока — приварить стеки скоростей к пластине.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Правильное расположение стоек скорости было достигнуто путем тщательного измерения портов впускного коллектора на фланце головки. Эти измерения были перенесены на деталь 6061, где кольцевая пила использовалась для вырезания портов для привариваемых скоростных стеков.

Эти измерения были перенесены на деталь 6061, где кольцевая пила использовалась для вырезания портов для привариваемых скоростных стеков.

Пока скоростные стеки остыли, я перешел к пленуму. Секцию пришлось удалить, чтобы освободить место для скоростных стеков. Это также уменьшает громкость в целом. После нескольких тщательных замеров на приспособлении и нескольких минут на двойную проверку углов полозьев вышел шлифовальный станок, чтобы нарезать его. Чтобы предотвратить растекание нарезанного круглого алюминия, к задней части был приварен кусок лома, чтобы удерживать округлость.

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Посмотреть в полном размере

Полное ручное изготовление оказалось сложной задачей, но неужели эта трудная часть уже позади? Узнайте во второй части, где я должен выяснить, как вырезать овальное отверстие и заглушки инжектора без станков.