- Печи на отработке своими руками: установка и использование

- Печь в гараж своими руками на отработке. Достоинства и недостатки

- Печь в гараж своими руками на отработке. Достоинства и недостатки

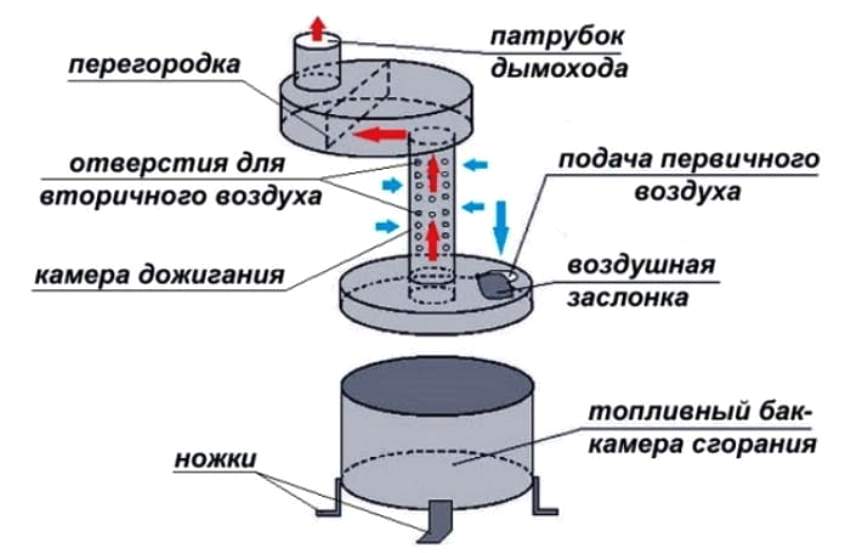

- Самодельная печь на отработке. Принцип работы самодельных печей

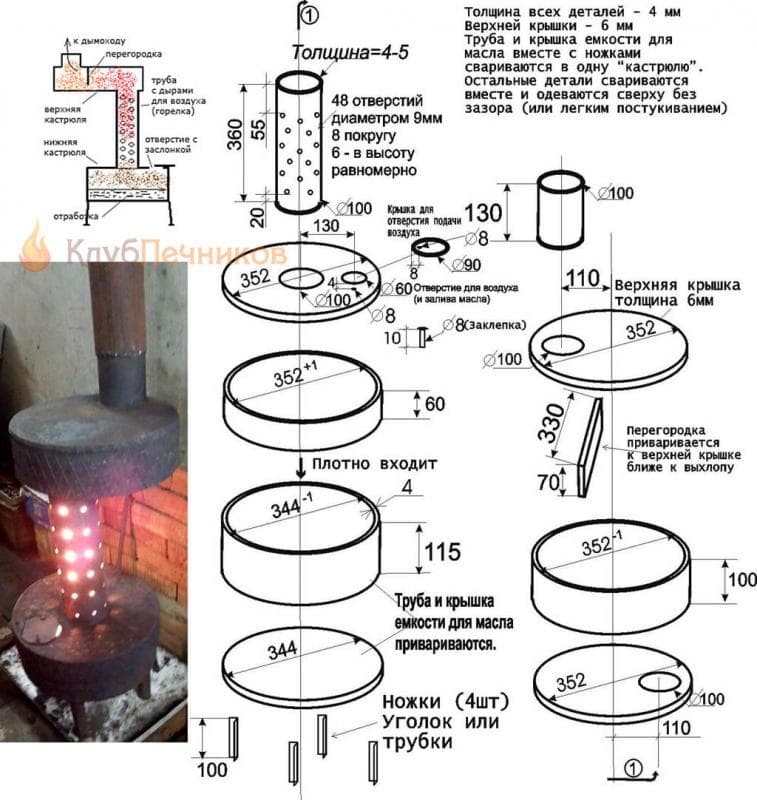

- Печь на отработке своими руками чертеж. Печь на отработанном масле своими руками: изготавливаем печь на отработанном масле, изучив чертеж и пошаговую инструкцию

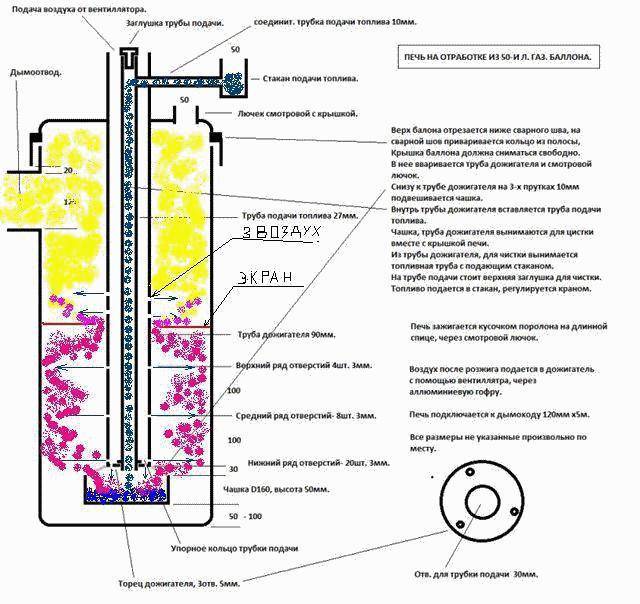

- Печь на отработке из газового баллона.

- Капельная печь на отработке своими руками. Основные разновидности печей

- Экономичная печь на отработке. Печь на отработке из газового баллона, выполненная своими руками

- Видео печь на отработке. В замен этого ролика выпущен обновлённый. Всем СЮДА: https://youtu.be/9qRLs-CUaS0

- Самодельные печи на отработке: как сделать самому?

- Построить простую литейную печь

- Самодельная угольная печь — Тим Тинкер

- Введение в угольную печь своими руками

- Основание угольной печи

- Когда снимать куполообразную форму?

- Огнеупорная штукатурка, покрывающая горячую сторону печи

- Еще одно огнеупорное покрытие горячей поверхности печи

- Внешняя поверхность угольной печи

- Кто забыл встроить порты для зонда термопары печи?

- Функциональные температуры для изготовления огнеупоров

- Кто забыл отверстие для удаления золы?

- Заключение

- Приложение

- Как заменить собственную печь

Печи на отработке своими руками: установка и использование

Отработкой является масло для техники и в том числе автомобилей, которое выработало отслуженный ему срок. Использование такого масла в качестве топлива для печей является крайне выгодным, а иногда даже бесплатным. Машина есть почти у каждого, примерно раз в год или раз в полгода, в зависимости от пробега, водитель осуществляет замену масла по всем нормам технического обслуживания транспортных средств. Конечно, отработки после этого процесса остается немного, но есть вариант договориться со знакомыми или друзьями автовладельцами и попросить их отдавать Вам уже ненужное масло. Можно также попробовать договориться с какой-либо транспортной компанией, сотрудники которой иногда продают отработку по предельно низкой стоимости. В любом случае, даже покупка такого вида топливного сырья будет стоить Вам намного меньше, чем оплата газа, электричества или таких природных материалов, как дрова, уголь или торф. Наверняка многие, прочитав вышеприведенную информацию, зададутся вопросом о том, можно ли изготавливать печи на отработке своими руками.

СТОИТ УЧЕСТЬ: такие печи можно использовать не только в целях отопления помещений разного размера и типа. Некоторые отопительные элементы, в которых в качестве топливного сырья используется отработанное машинное масло, можно также использовать для приготовления пищи. Как правило, это касается верхней части таких конструкций, как печь на отработке масла. (См. также: Как сделать печь)

Плюсы и минусы использования таких печей

Перед тем как говорить о достоинствах и недостатках отопительных конструкций подобного типа, следует выяснить, где возможно их использование. Итак, масляные печи на отработке могут применяться для обогрева:

- гаражей;

- теплиц;

- подсобных помещений;

- небольших автомастерских.

Кроме того, возможно применение таких печей для обогрева складов, торговых площадей и прочих промышленных помещений.

К основным преимуществам такого вида отопительных конструкций относятся:

- Экономия на топливном сырье.

Как уже говорилось выше, отработанное масло стоит недорого, а иногда его можно достать совершенно бесплатно.

Как уже говорилось выше, отработанное масло стоит недорого, а иногда его можно достать совершенно бесплатно. - Высокая экологичность. Понятие отработки у многих ассоциируется с чем-то не особенно чистым, маслянистым и даже загрязняющим окружающую среду. Однако использование данного материала в качестве топлива абсолютно безвредно, как для экологии, так и для вашего организма. Все дело в том, что при горении такого масла не выделяется никаких вредных веществ. Стало быть, использование его является полностью безопасным.

- Сложные конструкции и детали, например, дверцы, заслонки и задвижки, в такой печи полностью отсутствуют, да и сам агрегат представляет собой весьма простое сооружение. Именно эти особенности позволяют использовать печь на отработке в условиях сильного мороза. Кроме того, эксплуатация ее, как правило, осуществляется на протяжении довольно-таки долгого времени, так как ломаться в ней практически нечему.

- Самодельные печи на отработке могут работать автономно, обеспечивая теплом небольшие помещения, также их можно подключать к отопительной системе, для этого требуется установить бак с выводом в систему.

(См. также: Печи буржуйки своими руками)

(См. также: Печь на опилках своими руками)

Использование таких печей имеет и ряд недостатков, которые, впрочем, по сравнению с преимуществами являются не столь значительными. Итак, отрицательными качествами данных отопительных элементов являются:

ПОМНИТЕ: печь на отработке своими руками изготовить можно, но, несмотря на простоту данной конструкции, процесс этот требует наличия определенных навыков. Обратитесь за советом или помощью к специалисту, чтобы не потратить время и средства впустую.

Особенности установки и эксплуатации печи на отработке

Установка печи на отработке требует особого подхода и соблюдения необходимых норм безопасности. Вот что необходимо знать, для правильной эксплуатации печи на отработке:

- Использование других видов топливного сырья категорически запрещается, поскольку это может привести к возникновению пожара. Для безопасной эксплуатации печи заливайте только отработку в топку.

- Эксплуатация печи с плохо изолированным, или имеющим различного рода дефекты, дымоходом. Соблюдение этого пункта исключает возможность отравления угарными газами.

- Надолго оставлять такой вид отопительного элемента без присмотра, также строго запрещается, ведь, несмотря на безопасность данной конструкции, остается небольшая вероятность ее случайного возгорания. Также не рекомендуется доверять эксплуатацию масляных печей детям и лицам, не ознакомленным с простейшими правилами осуществления данного процесса.

(См. также: Как сделать печь своими руками)

Перед установкой печи следует уделить особое внимание выбору места, куда будет произведен монтаж. В том случае, если Вы изготавливаете данную конструкцию своими руками, заранее спланируйте место и определите его размер, чтобы впоследствии подогнать под него размеры агрегата. Впрочем, в большинстве случаев такие печи являются малогабаритными и легко размещаются даже в небольшом помещении.

СТОИТ ПОМНИТЬ: существует ряд запретов, касающихся процесса установки таких конструкций.

Запрещается монтировать такие печи в хорошо продуваемых помещениях со сквозняком, поскольку это может стать причиной возгорания. Также нельзя устанавливать агрегат под полками, шкафчиками или стеллажами, поскольку падение какого-либо тяжелого предмета также может вызвать пожар. Кроме того, по нормам безопасности, пол под печью и стены рядом с ней должны быть обшиты термоустойчивым и жаропрочным материалом.

Печь на отработке для гаража, в принципе мало чем отличается от подобных конструкций, используемых для обогрева складских, а также прочих промышленных помещений. Основным ее свойством является компактность. Это необходимо по той причине, что помещения гаражей, как правило, имеют сравнительно небольшую площадь и наличие в них громоздкой печи может стать серьезной помехой, например ремонту автомобиля. Кроме того, использование такой конструкции в гараже, где хранятся или могут случайно пролиться горюче-смазочные материалы, требует соблюдения особых мер безопасности.

НЕ ЗАБЫВАЙТЕ: тушить печь, отапливаемую масляной отработкой, водой ни в коем случае нельзя, поскольку огонь от этого вспыхивает еще сильнее. Тушить такие возгорания следует с помощью специальных средств, к которым относится огнетушитель. Кстати, по нормам безопасности он обязательно должен находиться в помещении, где используется печь на отработке. Также можно накрыть очаг возгорания плотной тканью. Ограничение доступа кислорода к огню поможет потушить возникший пожар.

Виды самодельных печей

Узнать о том, как сделать печь на отработке, можно из специальных изданий, а также схем и чертежей, коих на просторах интернет сети сегодня великое множество. Однако для того чтобы выбрать, какой вариант подойдет именно вам, необходимо ознакомиться с основными их видами. Итак, выделяют несколько основных видов печей, работающих на отработанном масле:

- Печь на отработке с наддувом – это несколько усложненная конструкция. Она подразумевает наличие вентилятора, установленного так, чтобы была возможность обдува всей конструкции печи.

Здесь стоит учесть, что основной воздушный поток должен быть направлен на верхнюю часть печи на отработке. Именно эта часть является самой горячей. Вообще основной функцией таких элементов, как печи с наддувом на отработке является ускорение процесса прогрева помещения, вызванное улучшением теплообмена.

Здесь стоит учесть, что основной воздушный поток должен быть направлен на верхнюю часть печи на отработке. Именно эта часть является самой горячей. Вообще основной функцией таких элементов, как печи с наддувом на отработке является ускорение процесса прогрева помещения, вызванное улучшением теплообмена. - Печи на отработке из баллона — это одна из наиболее распространенных самодельных конструкций. Простота ее изготовление и отсутствие больших затрат средств – вот два основных фактора, делающих данный отопительный элемент столь популярным. Процесс изготовления такой конструкции под силу даже людям без особых навыков. Кроме того, эти печи являются очень компактными и мобильными. При необходимости, печь на отработке из газового баллона можно легко перевозить с места на место. Это полезно для владельцев нескольких гаражей или прочих помещений. Единственным минусом использования такой печи является то, что из-за небольших размеров ее можно использовать только для обогрева помещений средней и малой площади.

- Капельные печи на отработке — это достаточно сложная конструкция. Основной принцип ее работы заключается в капельной подаче топлива. Это, кстати, делает расход масла очень экономным. Производятся такие печи, как правило, на заводах. На сегодняшний день отопительные элементы данного вида пользуются большим спросом среди потребителей. Здесь все дело в экономичности, функциональность и безопасности их использования, а также в сравнительно недорогой цене.

Печь в гараж своими руками на отработке. Достоинства и недостатки

Содержание

- Печь в гараж своими руками на отработке. Достоинства и недостатки

- Самодельная печь на отработке. Принцип работы самодельных печей

- Печь на отработке своими руками чертеж. Печь на отработанном масле своими руками: изготавливаем печь на отработанном масле, изучив чертеж и пошаговую инструкцию

- Техника безопасности

- Принцип работы самодельной печки на отработке

- Из чего собирать печь?

- Изготовление корпуса

- Дно камеры топливника и горелка

- Изготовление поддона для отработки

- Печь на отработке из газового баллона.

Достоинства и недостатки применения отработки для отопления

Достоинства и недостатки применения отработки для отопления - Капельная печь на отработке своими руками. Основные разновидности печей

- Экономичная печь на отработке. Печь на отработке из газового баллона, выполненная своими руками

- Видео печь на отработке. В замен этого ролика выпущен обновлённый. Всем СЮДА: https://youtu.be/9qRLs-CUaS0

Печь в гараж своими руками на отработке. Достоинства и недостатки

Правильно собранная пиролизная печка способна нагреваться до высокой температуры при малом расходе топлива, в отличие от прожорливой и малоэффективной буржуйки.

Средний расход гаражных самоделок находится в районе полулитра масла в час — таким образом, при смене масла в обычной легковушке, объем картера которой составляет 3-4 литра, можно обеспечить свой гараж теплом минимум на 6 часов.

При работе такая печь практически не дымит и быстро прогревается. Так как в обычных условиях моторное масло трудно воспламеняется, этот вид топлива в хранении практически безопасен.

Однако есть у пиролизной печки и несомненный недостаток : если буржуйка практически всеядна и в ней можно сжигать практически любые горючие твердые отходы, то печи на отработке нужно только масло , причем очищенное от воды: закипание в прогретом резервуаре способно привести к резкому разбрызгиванию горящего масла, которое можно сравнить с взрывом.

При частых посещениях гаража зимой возникнет потребность в покупке отработки , но в основном это лишь вопрос о ее транспортировке: с официальной сдачей на переработку большинство автосервисов не связываются и продают отработанное масло желающим по достаточно низким ценам.

СПРАВКА: При эксплуатации печей, работающих на саможоге, есть важный нюанс: погасить их достаточно трудно, так как даже при полностью закрытом дросселе отверстий в камере сгорания достаточно для поддержания температуры, при которой процесс пиролиза прервется .

Перекрытие же дымохода приведет к тому, что горение пойдет с жирным чадом, который пойдет в помещение через вентиляционные отверстия в камере сгорания . Следовательно, заливать масло в печь нужно с таким расчетом, чтобы его хватило как раз на планируемое время пребывания в гараже.

Следовательно, заливать масло в печь нужно с таким расчетом, чтобы его хватило как раз на планируемое время пребывания в гараже.

При пиролизе моторного масла образуется много негорючего остатка , сильно загрязняющего масляный бак. Его приходится регулярно чистить, и этот момент должен быть предусмотрен в конструкции печи — сделав бак неразборным, Вы об этом быстро пожалеете.

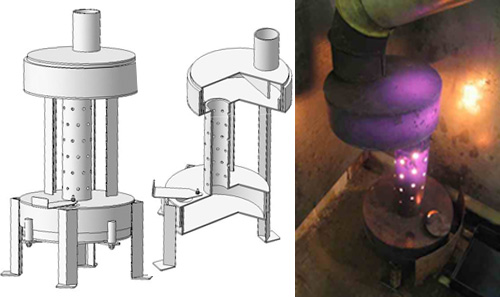

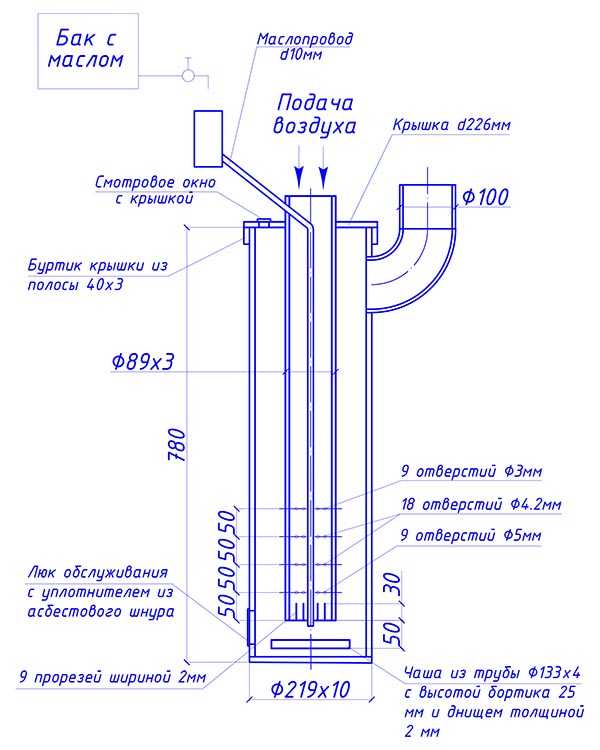

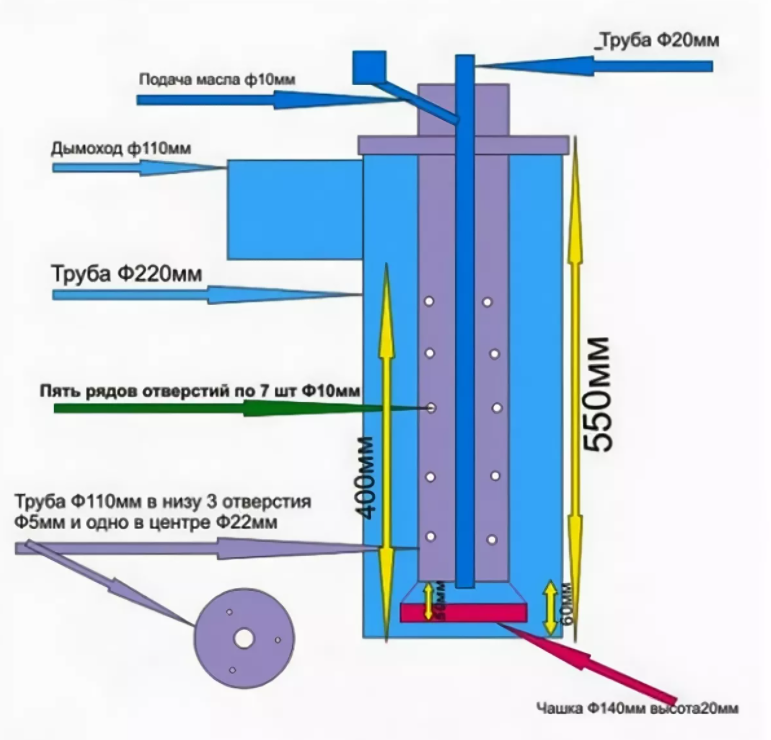

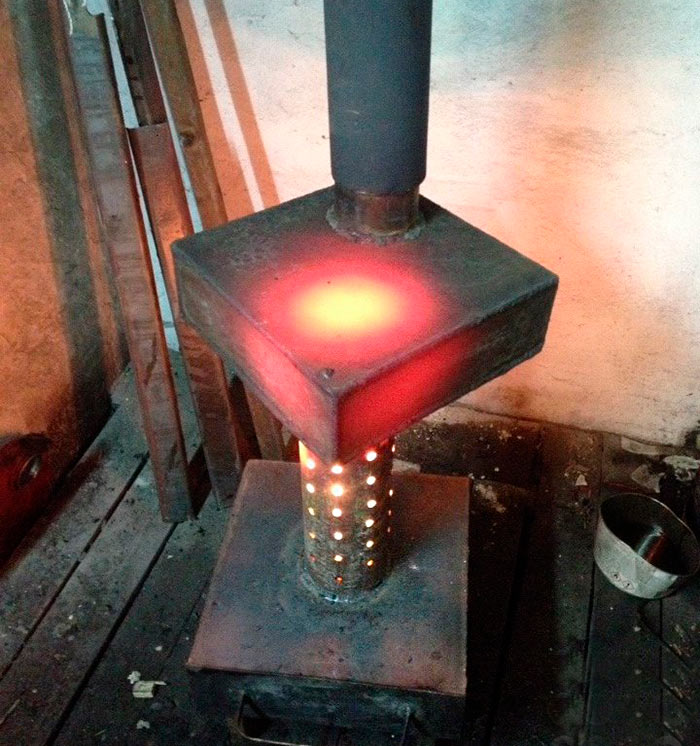

Самодельная печь на отработке. Принцип работы самодельных печей

Если любое отработанное масло просто поджечь, чадить будет нещадно и еще активнее «пахнуть». Потому прямое горение не используется. Сначала летучие вещества испаряют, потом их сжигают. Это и является основным принципом разработки конструкций. Потому в некоторых вариантах печь имеет две камеры горения, соединенные тубой, в которой сделаны отверстия.В нижней камере происходит нагрев топлива и его испарение. Горючие пары поднимаются вверх. Проходя по трубе с отверстиями, они перемешиваются с кислородом, растворенным в воздухе. Уже в верхней части этой трубы смесь воспламеняется, и догорает во второй камере. Причем горение паров происходит с выделением гораздо большего количества тепла и меньшего количества дыма. При правильной технологии дыма практически и нет, как и сажи.Второй способ разделения «тяжелого» топлива (масло любого происхождения ) на «легкогорючие» составляющие более эффективен, но и сложнее в реализации. Для эффективного испарения в нижней камере устанавливается металлическая чаша. Она раскаляется, попадающие на нее капли отработки мгновенно превращается в летучие горючие пары. При этом свечение получается (при правильном режиме) бело-голубым, как при горении плазмы. Отсюда пошло еще одно название этой конструкции — с плазменной чашей.Чтобы добиться наибольшей эффективности сгорания топлива, отработанное масло должно в нижнюю камеру подаваться очень небольшими порциями. В некоторых вариантах — каплями, иногда — тоненькой струйкой. Потому и называют эту технологию капельной подачей.

Причем горение паров происходит с выделением гораздо большего количества тепла и меньшего количества дыма. При правильной технологии дыма практически и нет, как и сажи.Второй способ разделения «тяжелого» топлива (масло любого происхождения ) на «легкогорючие» составляющие более эффективен, но и сложнее в реализации. Для эффективного испарения в нижней камере устанавливается металлическая чаша. Она раскаляется, попадающие на нее капли отработки мгновенно превращается в летучие горючие пары. При этом свечение получается (при правильном режиме) бело-голубым, как при горении плазмы. Отсюда пошло еще одно название этой конструкции — с плазменной чашей.Чтобы добиться наибольшей эффективности сгорания топлива, отработанное масло должно в нижнюю камеру подаваться очень небольшими порциями. В некоторых вариантах — каплями, иногда — тоненькой струйкой. Потому и называют эту технологию капельной подачей.

Печь на отработке своими руками чертеж. Печь на отработанном масле своими руками: изготавливаем печь на отработанном масле, изучив чертеж и пошаговую инструкцию

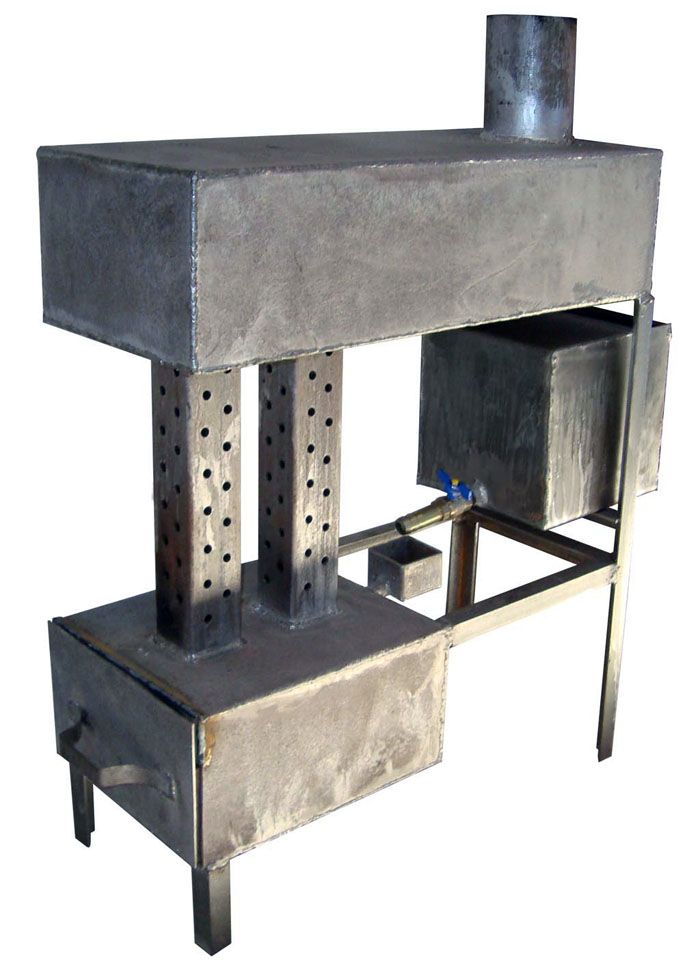

Недавно сам сделал печь на отработанном масле. Времени, как и денег, ушло немного. За фото не судите – делал наспех, поэтому особо аккуратничать было некогда. Также такую печь можно топить дровами – большая камера хорошо для этого подходит.

Времени, как и денег, ушло немного. За фото не судите – делал наспех, поэтому особо аккуратничать было некогда. Также такую печь можно топить дровами – большая камера хорошо для этого подходит.

Вот такая печка на отработке

Отработка

Техника безопасности

Сразу начну с предупреждений и нравоучений. Перед началом работы трезво оцените свои возможности. Помните: такая печь является потенциально опасным оборудованием. Любые ошибки могут привести к трагическим последствиям. Но если вы все сделаете правильно, готовая самодельная печь на отработке ни в чем не будет уступать сертифицированно

Печь я изготавливал сам. Специалистом в сфере отопительных систем я не являюсь и на подобное звание не рассчитываю, инструкцию подаю как есть, можете пользоваться строго под свою ответственность.

Единственное, что могу посоветовать из своего опыта: ни в коем случае не собирайте масляную печь не капельного типа. У подобных агрегатов резервуар для отработки расположен внизу основной части конструкции. Делать это не рекомендуется по той причине, что при нагревании масло становится пожароопасным и в целом непредсказуемым.

Делать это не рекомендуется по той причине, что при нагревании масло становится пожароопасным и в целом непредсказуемым.

Также я не советовал бы вам собирать печку с открытой горелкой и пламенем.

Также я не советовал бы вам собирать печку с открытой горелкой и пламенем

Принцип работы самодельной печки на отработке

Моя печка на отработке работает по очень простому принципу. Производится розжиг. Топливо начинает гореть на поверхности корпуса и раскаляет печку. По ходу процесса через дымоотводящую трубу под воздействием тяги выводятся нефтяные пары.

Конструкция печки включает часть дымохода с множеством отверстий (обычно их до 50). Эта часть агрегата называется горелкой. В такой горелке нефтяные пары перемешиваются с кислородом, поступающим в дымоотводящую трубу под воздействием тяги. В результате их смешивания процесс горения начинает осуществляться гораздо чище и интенсивнее с выделением огромного количества тепла.

Принцип работы самодельной печки на отработке

Из чего собирать печь?

Для сборки подобной печки я подготовил следующее:

- баллон от газа на 50 литров;

- стальную трубу.

Лучше всего использовать трубу диаметром 10 см. На корпус, горелку и дымоход хватило двух метров изделия;

Лучше всего использовать трубу диаметром 10 см. На корпус, горелку и дымоход хватило двух метров изделия; - стальной уголок. Всего у меня ушло немного больше метра уголка на 5 см. Из него я делал подставку под печку, различные внутренние детали теплообменника и дверные ручки;

- лист стали. На заглушки и днище верхней камеры ушло около 50 см2 4-миллиметрового листа;

- тормозной диск. Я использовал чугунный диск от машины. Главное, чтобы по размеру он свободно входил в баллон;

- пустой баллон от фреона. Подойдет стандартный баллон. Главное, чтобы игольчатый вентиль работал. Его я использовал для изготовления топливного бака;

- кусок шланга для подачи топлива;

- пару хомутов;

- кусок полудюймовой трубы. По ней в печку будет подаваться масло;

- вентиль на полдюйма;

- петли.

Изготовление корпуса

Из этого баллона буду делать печку

Я использовал б/у-шный баллон. Газа в нем уже не было, но на всякий случай я открыл вентиль и оставил баллон так на улице на ночь.

Потом я осторожно и медленно просверлил в днище баллона отверстие. Чтобы не появлялись искры, я предварительно смочил сверло маслом.

Отверстие

Потом я заполнил баллон водой и слил ее – это убрало остатки газа. Работайте аккуратно, старайтесь не разлить газовый конденсат, т.к. воняет он очень сильно и очень долго.

Потом я вырезал пару проемов. В верхнем проеме я сделаю камеру сгорания и поставлю теплообменник, в нижнем будет горелка с поддоном. Камера вверху специально сделана такой большой, чтобы при необходимости ее можно было топить дровами, прессованными брикетами и т.п.

Показано, как режу баллон

Показано, как режу баллон

Показано, как режу баллон

Показано, как режу баллон

В итоге вот что вышло

Потом я еще раз промыл вскрытый газовый баллон от газового конденсата.

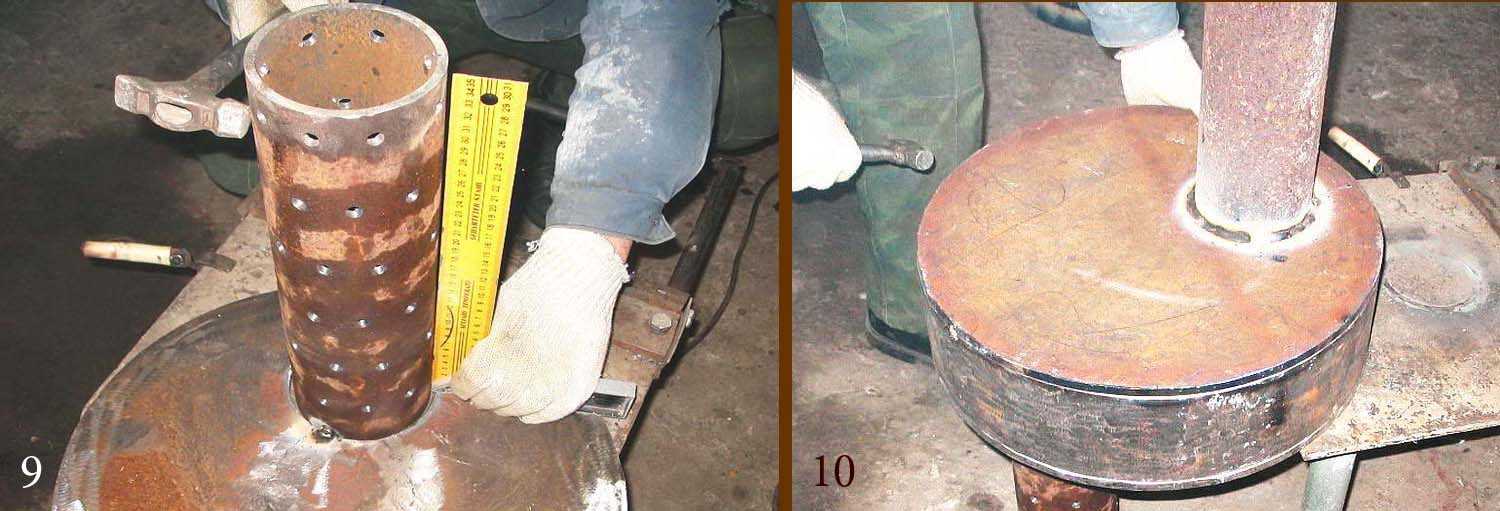

Дно камеры топливника и горелка

Затем я сделал дно для верхнего отсека печки. Для этого использовал лист стали 4-миллиметровой толщины.

Из стали дно вырезал

Примеряю дно. Все вырезано аккуратно и соединяется почти без зазоров

Все вырезано аккуратно и соединяется почти без зазоров

Донце на месте

Горелку решил делать 20-сантиметровой – этого хватит.

Это будет горелка

Сверлю отверстия

Подшлифовал

По окружности сделал множество отверстий, чтобы воздух мог спокойно попадать к топливу. Когда все отверстия были готовы, я отшлифовал внутреннюю часть горелки. Вы тоже обязательно сделайте это, т.к. на торчках и прочих дефектах начнет активно собираться сажа.

Сначала я вварил горелку в днище верхней камеры, а затем установил их на положенное место. На такую полку печки можно спокойно укладывать древесину . Актуально для случаев, когда нет возможности пополнить запасы отработки.

Сначала я вварил горелку в днище верхней камеры

Установил горелку

Изготовление поддона для отработки

Поддон сделал из чугунного автомобильного тормозного диска. Чугун отличается хорошей жаропрочностью, поэтому решил взять именно его.

Печь на отработке из газового баллона.

Достоинства и недостатки применения отработки для отопления

Достоинства и недостатки применения отработки для отопленияСтоит отметить, что по тепловой мощности печь на отработке можно сравнить с электрическим обогревателем в 15 кВт, при этом потребуется порядка 0,5-2 литров топлива в час.

Принцип функционирования печи на отработке из газового баллона заключается в прямом нагреве воздуха. Целесообразно применять такие агрегаты в крупных помещениях – зимних садах и оранжереях, гаражах, складах и ремонтных мастерских. Если в автосервисе, например, постоянно есть большой запас отработанного масла, то его вполне можно использовать для отопления – и выбрасывать не нужно, и экономия на ресурсах.

Среди преимуществ отработки можно назвать:

- отсутствие копоти и гари во время сжигания;

- пожарная безопасность – сгорают только пары, а не само отработанное масло;

- удобство в использовании.

Есть у этого топлива и ряд недостатков, в частности:

- Неочищенное отработанное масло из автосервиса нельзя применять в котлах из-за большого количества примесей, поскольку засорятся основные элементы агрегата.

Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло.

Это чревато серьезными последствиями, вплоть до взрыва. В домашних условиях очистку сделать невозможно. Поэтому приобретать нужно специальное подготовленное масло. - По закону все предприятия, у которых скапливается большое количество отработанного масла, должны заключать договора на его утилизацию со специальными фирмами. Это платные услуги. Поэтому забрать у них отработку совершенно бесплатно вряд ли получится.

- При отрицательной температуре отработка замерзает. Поэтому для нее нужно найти место для хранения или же углубить емкость с маслом в землю, ниже уровня промерзания грунта.

Источник: https://otoplen-dom.ru/stati/pech-na-otrabotannom-masle-dlya-garazha-svoimi-rukami-dostoinstva-i-nedostatki-samodelnoy

Капельная печь на отработке своими руками. Основные разновидности печей

Печи на отработке подразделяются на две большие категории, по типу разложения топлива на горючие составляющие. Сейчас мы расскажем, для чего вообще нужно разлагать отработку. Как мы уже говорили, в чистом виде она горит с выделением минимального количества тепла, образуя огромное количество дыма и копоти. Соответственно, толку от такого горения мало. Но если мы нагреем горючее до определенной температуры, оно начнет распадаться на составные фракции.

Как мы уже говорили, в чистом виде она горит с выделением минимального количества тепла, образуя огромное количество дыма и копоти. Соответственно, толку от такого горения мало. Но если мы нагреем горючее до определенной температуры, оно начнет распадаться на составные фракции.

Схема работы пиролизной печи на отработанном масле в качестве топлива.

Полученные составляющие смешиваются с кислородом воздуха и образуют горючую смесь. Она сгорает при более высоких температурах и не образует копоти. Если мы взглянем на дымоход, то мы увидим, что из него вырывается лишь небольшое количество светлого дыма. Этот дым тоже опасен, но он отправляется у нас за пределы помещения. А внутри нас ждет вожделенное тепло.

Печь на масле может работать за счет пиролиза. На поверхности топлива разжигается огонь, в результате чего оно начинает испаряться, сгорая практически полностью в перфорированной пиролизной камере. Окончательное сгорание всех остатков происходит в камере дожигания. Преимущества схемы:

Преимущества схемы:

- Максимально простая конструкция;

- Практически полное сжигание топлива;

- Выделение большого количества тепла;

- Универсальность использования печки;

- Минимальное количество образуемой сажи.

Самодельная печь на отработке, построенная на основе такой схемы, порадует простотой розжига и быстрым выходом на рабочий режим.

Недостатком такой печи является то, что ее нельзя тушить – гаснет она с неохотой, а если и погаснет, то продолжит выделять горючую смесь. Поэтому такие обогреватели заправляют строго дозированным количеством топлива.

Схема действия капельной печи, работающей на отработке.

Капельная печь устроена чуть сложнее – здесь применяется немного иной способ разложения горючего. Оно попадает на специальную разогретую чашу, распадается на составляющие, которые сгорают с большим выделением тепла. Выйдя на рабочий режим, печь-капельница будет сжигать горючие фракции при максимальной высокой температуре – цвет пламени изменится с желтого на бело-голубой, напоминая плазму . За счет этого капельные печки и получили свое альтернативное название – печи на отработке с плазменной чашей.

За счет этого капельные печки и получили свое альтернативное название – печи на отработке с плазменной чашей.

Естественно, никакой плазмы в таких печах нет и быть не может – это четвертое агрегатное состояние вещества образуется при крайне высоких температурах, достигающих десятков тысяч градусов.

Сами печи на отработке могут иметь самую разную конструкцию. В одних используется естественная подача топлива, а где-то применяется наддув, увеличивающий эффективность сгорания топлива и повышающий температуру пламени. Также они могут отличаться по типу корпуса. Например, в пиролизных моделях тепло выделяется камерой дожигания и пиролизной камерой. Печка на отработке закрытого типа греет своим металлическим корпусом или вовсе используется для подогрева теплоносителя во встроенном теплообменнике.

Экономичная печь на отработке. Печь на отработке из газового баллона, выполненная своими руками

Если в хозяйстве есть газовый баллон, его можно применить для изготовления самодельной печи на отработке. Благодаря толстым стенкам баллона, печь сможет долго функционировать, не прогорая. Форма баллона является идеальной для конструкции котельной установки. Для изготовления печи, понадобится:

Благодаря толстым стенкам баллона, печь сможет долго функционировать, не прогорая. Форма баллона является идеальной для конструкции котельной установки. Для изготовления печи, понадобится:

- Для этого необходимо взять любой баллон объемом в пятьдесят литров. Толщина материала не должна превышать полтора сантиметра, иначе стенки не могут полноценно прогреваться и печь будет работать неправильно.

- Понадобится лист металла такой же толщины –до полутора сантиметров.

- Дымоходная труба должна быть не короче четырех метров, диаметром от десяти сантиметров.

- Труба для горелки лучше всего диаметром десяти сантиметров и длинной до тридцати пяти сантиметров.

- Для ножек потребуется металлический уголок или трубка.

- Из инструментов понадобится рулетка, дрель, болгарка, сварочный аппарат, электроды.

До начала работы баллон нужно освободить от остатков газа и тщательно промыть на улице. Даже если баллон кажется пустым и долгое время не использовался, следует соблюдать технику безопасности.

Баллон фиксируется для удобства и начинается работа по изготовлению печи.

Низ баллона — нижняя камера сгорания, высота данной части конструкции – около двадцати сантиметров, верхняя камера будет примерно такого же размера. К нижней части привариваются ножки из подручных материалов: уголка, трубок.

К отверстию люка верхней камеры приваривают перегородку, варится она как можно ближе к месту расположения дымохода, ее задача – задерживать в резервуаре разогретый дым.

После этого, нужно вырезать два круга, для этого используют металлические листы. Пойдут круги для крышки нижней камеры и для дна верхней камеры. В каждой из крышек делают отверстия по десять сантиметров в диаметре. Для нижней камеры отверстие располагается по центру, для верхней – ближе к краю по диаметру трубки для горения. В нижней крышке необходимо сделать отверстие около шести сантиметров в диаметре, оно необходимо для заправки топлива. У отверстия должна быть заслонка наподобие дверного глазка, с возможностью отодвигаться и устанавливаться на место.

В соединительной трубке сверлится сорок восемь отверстий – это камера дожигания, в которой пары отработки смешиваются с кислородом. Чтобы внутри конструкции не собиралась сажа и копоть очень быстрыми темпами, нужно прошлифовать внутренние части агрегата.

В подготовленное заранее отверстие приваривают соединительную трубку.

В камере сверху делают отверстие для дымоходной трубы, важно, что она должна располагаться строго вертикально, иначе хорошая тяга не обеспечится.

Видео печь на отработке. В замен этого ролика выпущен обновлённый. Всем СЮДА: https://youtu.be/9qRLs-CUaS0

Самодельные печи на отработке: как сделать самому?

Запасы отработки (использованного машинного масла) можно обнаружить в любом гараже. Обычно их утилизируют во время сезонной уборки. Но самые рачительные автовладельцы используют эти «залежи» еще раз – в качестве топлива для нагревательного прибора. Причем самодельные печи на отработке могут отапливать и гаражный бокс, и небольшой загородный домик.

Причем самодельные печи на отработке могут отапливать и гаражный бокс, и небольшой загородный домик.

Поэтому в данной статье мы рассмотрим конструкцию, технологию сборки и нюансы процесса эксплуатации печей на отработке. Надеемся, что эта информация поможет вам «утилизировать» гаражные залежи с пользой для себя и окружающих.

Самодельная печь на отработанном машинном маслеСодержание

- 1 Печи на отработанном масле: принцип работы

- 2 Типовые конструкции самодельных печей на жидком топливе

- 3 Как сделать печь на отработке: обзор технологии

- 4 Эксплуатация печей на отработке: общие рекомендации

Печи на отработанном масле: принцип работы

Отработка – это очень непростой вид жидкого топлива. Ведь эффективную теплоотдачу, в данном случае, обеспечивает процесс горения паров масла, смешанных с воздухом. Поэтому камера сгорания такого отопительного прибора разделена на две зоны. В первой горит жидкая отработка, во второй – сгорает смесь паров масла с воздухом.

То есть, первая зона с горящей отработкой играет роль первичного источника тепла, усиливающего процесс испарения масла, а вторая зона, где сгорают пары топлива, является основным тепловым генератором, отдающим свою энергию обогреваемому пространству. И разница между этими зонами столь велика, что камеру сгорания печи на отработке собирают из двух конструкций.

Причем эти конструкции в печи на отработанном масле располагаются даже на разных уровнях, да и функционируют в совершено разных условиях. Первая зона располагается внизу и снабжается воздухом очень умеренно, а вторая монтируется сверху и насыщается кислородом по максимуму.

Ведь задача первой зоны заключается в генерации паров масла, поэтому доступ кислорода в эту конструкцию ограничен. Задача второй зоны – максимальный нагрев, поэтому к разогретым парам масла подмешивают максимальный объем кислорода или воздуха. Причем месторасположение первой зоны определяется естественной конвекцией разогретых паров масла, устремляющихся вверх, прямо во вторую зону камеры сгорания.

Типовые конструкции самодельных печей на жидком топливе

Классификацию конструкций таких печей можно выстроить по трем признакам:

- По типу теплоносителя, разогреваемого печью.

- По типу системы подачи топлива.

- По типу системы подачи воздуха в камеру горения топлива.

По второму признаку конструкции печей делятся на обогреватели с капельной подачей и системы с обычной схемой загрузки топлива.

Причем «капельные» печи на отработке своими руками построить невозможно – такую систему подачи можно изготовить лишь в заводских условиях.

Поэтому любителям «самоделок» этот способ классификации не интересен – они предпочитают обычную схему загрузки топлива в первичную камеру горения.

По третьему признаку конструкции печей разделяют на системы с естественным и принудительным надувом. Причем при самостоятельной сборке проще сделать печь на отработанном масле с естественной системой надува, когда за циркуляцию воздуха в топке отвечает тепловая конвекция. Но схема с принудительным надувом работает эффективнее. Ведь воздух в камеру горения закачивает особый вентилятор.

В итоге, оптимальным вариантом конструкции самодельного отопительного прибора является печь из баллона на отработке. Такая конструкция относится к «воздушной» системе, работающей на стандартной схеме подачи топлива с естественным надувом воздуха в камеру сгорания.

То есть, «баллонная» конструкция составлена только из самых простых узлов, поэтому собрать такую печь может любой домашний мастер. И далее по тексту мы рассмотрим процесс «строительства» такой самодельной печки.

И далее по тексту мы рассмотрим процесс «строительства» такой самодельной печки.

Как сделать печь на отработке: обзор технологии

Типичную печь на отработке можно изготовить из стальных листов, соединенных сваркой. Причем из раскроя можно сделать и первую, и вторую камеру сгорания, а равно и вытяжную трубу. Однако дабы уменьшить трудоемкость процесса изготовления печи, вместо листового проката можно использовать вторсырье – газовые баллоны. Ведь из баллона можно вырезать готовый полуфабрикат и первой и второй камеры сгорания, избежав этапа раскроя и первичной сборки на сварочные швы.

Ну а сама технология «строительства» предполагает следующую последовательность действий:

Схема печи на отработке своими руками- С баллона свинчивают вентиль, предварительно стравив остатки газа. После этого в отверстие заливают воду и отделяют болгаркой верхнюю часть с полусферой. Далее нужно отделить аналогичный участок от нижней части баллона. При этом резка баллона осуществляется только после реализации всех вышеописанных манипуляций.

Иначе емкость с остатками газа попросту детонирует, ранив резчика и окружающих его рабочих.

Иначе емкость с остатками газа попросту детонирует, ранив резчика и окружающих его рабочих. - Полученные в результате вышеописанных действий полусферы сваривают кольцевым швом, формируя первичную камеру горения. Причем нижний участок с готовой подставкой оставляют внизу.

- К верхней полусфере над отверстием под вентиль приваривают трубу с перфорацией. По этому каналу разогретые пары будут подниматься во вторую камеру горения, попутно смешиваясь с воздухом. Поэтому перфорация должна быть достаточно густой. Ведь наша печка для гаража на отработке будет функционировать на естественном надуве.

- После сборки нижней камеры и установки переходника (перфорированной трубы) можно заняться верхней камерой, где будут гореть пары масла. Ее собирают из средней части баллона, предварительно перекрыв торцы цилиндра листовым металлом. Причем в нижней «крышке» вырезают вход для перфорированного патрубка, а в верхней – выход для дымоходной трубы.

Причем нижнюю камеру нужно оборудовать приточным вентилем, регулирующим процесс воздухообмена. То есть этот вентиль выступит в роли поддувала. А еще в нижнюю камеру нужно врезать штуцер подачи топлива, который можно укомплектовать заводской системой капельной подачи масла.

То есть этот вентиль выступит в роли поддувала. А еще в нижнюю камеру нужно врезать штуцер подачи топлива, который можно укомплектовать заводской системой капельной подачи масла.

Кроме того, при изготовлении печки на отработке своими руками нужно придерживаться следующих рекомендаций:

- Первичная камера сгорания должна быть разборной. То ест вместо сварочного соединения половинок баллона лучше перейти на иной способ фиксации (резьбовой и так далее).

- Высота дымоходной трубы не может быть меньше 4 метров. Причем труба должна монтироваться вертикально. Иначе в системе не будет тяги.

- Перфорированный штуцер должен располагаться только в вертикальном положении. Иначе пары масла просто уйдут в атмосферу, печь начнет «коптить» и ожидаемого эффекта просто не будет.

Эксплуатация печей на отработке: общие рекомендации

При эксплуатации полученного из баллона нагревательного прибора на отработке необходимо придерживаться ряда правил, а именно:

- Дымоход печи нужно периодически чистить от нагара.

Для этого достаточно отсоединить от патрубка вытяжную трубу и обстукать ее киянкой, собирая ссыпающийся вниз нагар в обычное ведро.

Для этого достаточно отсоединить от патрубка вытяжную трубу и обстукать ее киянкой, собирая ссыпающийся вниз нагар в обычное ведро. - Топливный бак первичной камеры сгорания заполняют всего на две трети от объема. Иначе вскипевшее масло выплеснется наружу сквозь перфорированный штуцер.

- При розжиге печи нужно отследить момент вскипания масла в камере первичного горения. После этого нужно отрегулировать подачу воздуха, стабилизировав процесс кипения. А чем стабильнее кипение масла, тем меньше расход топлива и выше эффективность горения паров во вторичной камере.

Подобные рекомендации не общеобязательны, но все же, облегчают процесс эксплуатации печи.

Построить простую литейную печь

НЕКОТОРОЕ ВРЕМЯ назад я решил воскресить старую трехколесную ленточнопильную машину из дереворежущей в металлорежущую. Это повлекло за собой замену лезвия и, что более важно, изменение его скорости резания. Я сел и разработал простую систему замены шкива на больший.

Я сел и разработал простую систему замены шкива на больший.

Прочная печь необходима для плавки металла и литья на заднем дворе.

НЕКОТОРОЕ ВРЕМЯ назад я решил воскресить старую трехколесную ленточнопильную машину из дереворежущей в металлорежущую. Это повлекло за собой замену лезвия и, что более важно, изменение его скорости резания. Я сел и разработал простую систему замены шкива на больший. Казалось бы, простая задача, но порывшись в развалинах моей мастерской, я не нашел ничего подходящего. Я признаю, что этот сценарий не редкость в моей мастерской, так как в прошлом я искал шкивы определенного размера и должен был отправиться в местный хозяйственный магазин, чтобы найти нужный размер. К сожалению, ассортимент, который они предлагают, не всегда соответствует всем требованиям. Затем мне приходится объезжать нескольких продавцов подержанных вещей, которых я иногда посещаю.

В этом конкретном случае я рассказал о своем затруднительном положении другу, который сказал: «Почему бы тебе не сделать его самому?» Это заставило меня задуматься, поскольку у меня есть токарный станок и достаточно хорошо оборудованная мастерская. После долгих размышлений я решил отлить заготовку, а затем выточить ее на токарном станке до нужных размеров. Вечерний поиск в Интернете привел к базовому представлению о том, что мне нужно для заброса бланка. У меня был кастинговый опыт в смутном и далеком прошлом, когда я был студентом-художником, но с тех пор не так много.

После долгих размышлений я решил отлить заготовку, а затем выточить ее на токарном станке до нужных размеров. Вечерний поиск в Интернете привел к базовому представлению о том, что мне нужно для заброса бланка. У меня был кастинговый опыт в смутном и далеком прошлом, когда я был студентом-художником, но с тех пор не так много.

Основной подход к любому проекту, подобному этому, заключается в том, чтобы спросить себя: «Чего я хочу достичь?» затем работайте в обратном направлении от этой точки.

Перечень деталей горелки

500 мм медная трубка 5/16”

300 мм 25 мм кованая, среднеоцинкованная труба.

Штыревой соединитель 5/16” x 1/8” BSPM.

Binzel MB24/36 Наконечник MIG 1,0 мм.

Латунный водопроводный ниппель 25 мм x 75 мм.

Заглушка сверху.

Шланг для сжиженного нефтяного газа 2 м и фитинги для вашего регулятора.

Латунный ниппель и концевой соединитель для соединения медной трубы со шлангом для сжиженного нефтяного газа.

Тонкостенная труба 100 мм, используемая в качестве рукава управления подачей воздуха.

Болты с шестигранной головкой 6 мм x 30 мм.

Плавка металла

Суть плавки металла заключается в том, чтобы иметь контейнер для расплавленного металла и корпус для сохранения тепла, которое вы подаете на контейнер. Температура, необходимая для плавления алюминия (660 ° C), невелика, и любой, кто видел «Самого быстрого индийца в мире», знает, что это можно сделать достаточно легко. В интересах безопасности и будущих проектов я построил более надежную установку, предназначенную для плавки алюминия, но также способную плавить бронзу и латунь со сменой тигля.

Этот проект охватывает три темы. Строительство небольшой газовой печи, сборка простой газовой горелки и, в следующей статье, отливка и отделка алюминиевого шкива. Как только они будут завершены, не будет конца объектам, которые вы захотите спроектировать и отлить из алюминиевого лома. Этот процесс достаточно прост и может быть легко модифицирован для работы с латунью и бронзой.

Печь

Выбор размера печи определяется, прежде всего, размером тигля. Это, в свою очередь, зависит от количества материала, который вы хотите расплавить. Другими важными соображениями являются количество места, которое у вас есть, и сумма, которую вы хотите потратить. Для целей этого упражнения я установил свою печь на 44-галлонной нефтяной бочке. Он обрезан на отметке 2/3, причем большая часть образует корпус печи, а часть меньшей части образует крышку. (См. панель: Безопасная резка масляного бака)

Это, в свою очередь, зависит от количества материала, который вы хотите расплавить. Другими важными соображениями являются количество места, которое у вас есть, и сумма, которую вы хотите потратить. Для целей этого упражнения я установил свою печь на 44-галлонной нефтяной бочке. Он обрезан на отметке 2/3, причем большая часть образует корпус печи, а часть меньшей части образует крышку. (См. панель: Безопасная резка масляного бака)

Из-за конечного веса этой печи рекомендуется построить ее на месте на бетонной подушке. Рама для подъемного механизма и топка залиты бетоном для сохранения выравнивания. Поверх бетонной подушки насыпают слой песка глубиной примерно 75 мм. Эта песчаная подушка справляется с разливами и образует огнеупорный барьер на прилегающей территории. Расплавленный алюминий, попавший на бетон, сильно взорвется, и повсюду разлетятся горячие куски материала и бетона… так что будьте осторожны.

Барабан футерован теплоизоляционным кирпичом, а затем огнеупорным кирпичом. Изоляционные кирпичи относятся к типу, используемому в ночных накопительных обогревателях. Однако изоляционный слой также может быть уложен с использованием смеси вермикулита, песка и цемента. Цель камеры печи состоит в том, чтобы позволить струе пламени циркулировать вокруг тигля в циклонном действии, наконец, выходя из верхнего отверстия. Чтобы тигель хорошо прогрелся, его поднимают со дна печи и устанавливают на огнеупорный кирпич, фиксируемый огнеупорным цементом. Цель состоит в том, чтобы найти компромисс между достаточным пространством вокруг тигля для маневрирования щипцами и т. д. и достаточно маленькой камерой, чтобы не терять тепло.

Изоляционные кирпичи относятся к типу, используемому в ночных накопительных обогревателях. Однако изоляционный слой также может быть уложен с использованием смеси вермикулита, песка и цемента. Цель камеры печи состоит в том, чтобы позволить струе пламени циркулировать вокруг тигля в циклонном действии, наконец, выходя из верхнего отверстия. Чтобы тигель хорошо прогрелся, его поднимают со дна печи и устанавливают на огнеупорный кирпич, фиксируемый огнеупорным цементом. Цель состоит в том, чтобы найти компромисс между достаточным пространством вокруг тигля для маневрирования щипцами и т. д. и достаточно маленькой камерой, чтобы не терять тепло.

Барабан

В основании масляного бака, после того как он будет отрезан, потребуется отверстие для размещения порта горелки. Нарисуйте круг диаметром 100 мм примерно в 200 мм от основания и просверлите ряд небольших отверстий по его периметру. После того, как вы выбьете отверстие с помощью заточенного долота, края можно будет сделать достаточно гладкими. Выровняйте основание барабана огнеупорным бетоном толщиной 100 мм, установив огнеупорный кирпич, стоящий дыбом в центре. Это обеспечит основу для установки тигля.

Выровняйте основание барабана огнеупорным бетоном толщиной 100 мм, установив огнеупорный кирпич, стоящий дыбом в центре. Это обеспечит основу для установки тигля.

Затем барабан футерован легкими изоляционными кирпичами или слоем изоляционной смеси толщиной 75 мм, состоящей из двух (2) частей крупнозернистого вермикулита, четырех (4) частей песка и одной (1) части цемента. Это смешивается до консистенции трамбовки и помещается горстями вокруг внутренней части барабана. Временный шаблон, изготовленный из жести, толстого картона или тонкой фанеры, можно приклеить к цилиндру клейкой лентой и поместить в центр. После того, как вы извлечете первый, вы кладете огнеупорные кирпичи, чтобы сформировать футеровку печи, и утрамбовываете оставшуюся изоляционную смесь в пространство между кирпичами и барабаном. Нет необходимости трамбовать слишком сильно, достаточно просто убедиться, что нет больших зазоров.

Эта утрамбованная смесь останавливается примерно на 50 мм ниже верхней части барабана, а остаток плюс еще 50 мм заполняется огнеупорным бетоном. Чтобы получить дополнительные 50 мм, я привязал полосу шириной 80 мм из 3-мм фанеры вокруг барабана и выровнял ее перед заполнением. Эти дополнительные 50 мм огнеупорной смеси обеспечивают сопрягаемую поверхность для секции крышки.

Чтобы получить дополнительные 50 мм, я привязал полосу шириной 80 мм из 3-мм фанеры вокруг барабана и выровнял ее перед заполнением. Эти дополнительные 50 мм огнеупорной смеси обеспечивают сопрягаемую поверхность для секции крышки.

При размещении изоляционного слоя и огнеупорных кирпичей необходимо предусмотреть порт горелки. Обрезать порт по форме — не самая простая задача. В итоге я отрезал большую площадь, чем требовалось, а затем оформил порт вокруг трубки, сделанной из жесткого картона. Это на самом деле работает в ваших интересах, так как любое последующее повреждение порта горелки можно легко исправить.

«Угловатая» структура печи, образованная кирпичами, хороша для создания легкой турбулентности. Это дает кирпичам больше времени, чтобы поглотить тепло и, следовательно, сохранить его. Это создает атмосферу внутри печи, которая предотвращает слишком быстрое охлаждение расплава после отключения подачи газа. Вот, собственно, и сделан основной корпус печи. Теперь все, что вам нужно сделать, это сделать крышку и систему противовеса для одной руки. подъемный механизм.

подъемный механизм.

Крышка

Крышка представляет собой оставшуюся часть емкости для масла, разрезанную пополам и заполненную огнеупорной смесью, за исключением отверстия диаметром 100 мм в середине. Так как эта часть барабана не имеет ни верха, ни низа, потребуются усиливающие стержни. В зависимости от типа используемого барабана вам, возможно, придется приварить или просверлить кольцо, чтобы удерживать арматуру. Некоторые барабаны имеют гофрированные кольца вокруг них, и их достаточно для заливки огнеупорной смеси. Отверстие посередине предназначено для проверки содержимого тигля без поднятия крышки, так что какой диаметр вы используете, не критично. Чтобы придать форму отверстию, я использовал банку с краской, обернутую слоями газеты. Когда он был удален, дыра нуждалась в минимальной уборке.

Крышка тяжелая, около 56 кг, и ее необходимо поднимать, когда вы ставите или снимаете тигель. Его также необходимо быстро заменить, чтобы не терять ценное тепло. Поскольку здесь очень-очень жарко, это не работа типа «хватай-полотенцем-голыми руками». За прошедшие годы было разработано множество оригинальных устройств для достижения требуемых результатов, так что мое — всего лишь ступенька на лестнице прогресса.

За прошедшие годы было разработано множество оригинальных устройств для достижения требуемых результатов, так что мое — всего лишь ступенька на лестнице прогресса.

Я выбрал систему с противовесом, так как ею можно управлять одной рукой и она всегда точно устанавливает крышку. Чтобы управлять им, вы должны стоять в стороне от печи, что обеспечивает встроенную функцию безопасности. Повторяю, что это лишь одно из многих решений, и именно здесь изобретательность Kiwi выйдет на первый план.

Важным аспектом является то, что вы используете те материалы, которые у вас есть. Нет смысла покупать сталь и точно следовать моему подъемному механизму, если у вас есть альтернативная штуковина в углу вашего сарая, которая с минимальной адаптацией будет выполнять свою работу так же, если не лучше. (Я с нетерпением жду возможности увидеть некоторые альтернативы).

Подъемный механизм

Рама подъемного механизма изготовлена из низкоуглеродистой стали 60 мм x 10 мм. На концах просверлены отверстия диаметром 10 мм. Я согнул их с помощью простого приспособления для гибки. Приспособление было изготовлено из двух коротких отрезков 12-миллиметрового стержня, приваренных к отрезку уголка. Он удерживался в тисках, стальной стержень помещался между стержнями, а затем сгибался, опираясь на него. Если требуемое усилие становится слишком большим, просто переверните стержень или наденьте на большую длину прямоугольную трубку, чтобы увеличить рычаг.

Я согнул их с помощью простого приспособления для гибки. Приспособление было изготовлено из двух коротких отрезков 12-миллиметрового стержня, приваренных к отрезку уголка. Он удерживался в тисках, стальной стержень помещался между стержнями, а затем сгибался, опираясь на него. Если требуемое усилие становится слишком большим, просто переверните стержень или наденьте на большую длину прямоугольную трубку, чтобы увеличить рычаг.

Форма рычагов будет варьироваться в зависимости от того, какой тип противовеса вы используете. Когда вы будете удовлетворены формой первой руки, используйте ее в качестве шаблона для второй. Шарнирный механизм представляет собой отрезок трубы лесов, разрезанный на три части и надетый на другую трубу, чтобы обеспечить скользящую посадку. Присоединение рамы к шарнирному механизму является важной частью конструкции. Я решил закрепить его хомутами. Они легко доступны и просты в использовании, но при этом обеспечивают исключительную надежность всего проекта. Вы можете выбрать сварку, но это важная область, и ваша сварка должна быть очень хорошей, чтобы избежать проскальзывания. Метод зажима лесов также позволяет выполнять точную регулировку, когда вы выравниваете крышку с основанием.

Метод зажима лесов также позволяет выполнять точную регулировку, когда вы выравниваете крышку с основанием.

Противовесы, которые я использовал, являются обрезками фабрики, производящей шестерни, но подойдет любой подходящий лом. Свинец является еще одной альтернативой и будет составлять меньший противовес из-за его большей удельной массы. Нет никакой земной причины, по которой вы не могли бы использовать ведро с песком или камнями. В конце концов, это средство уменьшения усилия, необходимого для подъема крышки. Средний вес крышки при соблюдении инструкции будет в районе 56кг. Это довольно тяжелая нагрузка, с которой невозможно справиться одной рукой.

Печь, построенная для этого проекта, имела крышку, которую можно было поднять одной рукой с минимальным усилием. Если длина плеча больше со стороны груза, груз может быть меньше веса крышки. (Все те уроки физики, которые вы посещали в школе, теперь входят в обиход!) Целью упражнения является создание механизма, который будет легко поднимать крышку усилием одной руки на плече, а опускать ее можно мягко, а чем рухнуть.

Блокирующий механизм в верхнем положении может понадобиться, если вы единственный человек рядом, хотя я настоятельно рекомендую, чтобы это НЕ было тем занятием, которое лучше всего выполнять в одиночку. Всегда держите рядом кого-нибудь на случай брызг, разливов и т. д. Я прикрепил к раме отрезок трубы лесов, и когда крышка находится в верхнем положении, она остается там вполне счастливо с противовесом, удерживающим ее. Ваша конструкция снова будет зависеть от используемой системы противовеса. Киви изобретательность возьмет верх.

Последняя и завершающая деталь печи – это заглушка для отверстия в основной крышке. Это просто круг из литьевого огнеупорного бетона со встроенной в него проволочной петлей, чтобы его можно было поднять в одну сторону с помощью стержня и заменить по желанию.

Вот она… прочная плавильная печь, которая прослужит много лет и не будет стоить земли.

Горелка

Принцип работы газовой горелки заключается в том, что газ под давлением проходит через очень маленькое отверстие и при расширении всасывает воздух в камеру сгорания и воспламеняется. Так как сжиженный газ находится под значительным давлением в резервуаре, все, что требуется, это открыть клапан и через соответствующий регулятор подать его в стальной трубопровод, который имеет регулируемые впускные отверстия для воздуха. Эти примитивные аспирационные горелки дешевы в изготовлении и достаточно просты в использовании. Они требуют постоянного наблюдения, так как без форсунок зажигания и отключающих соленоидов они представляют потенциальную опасность в случае погасания пламени. Как только внутренняя часть печи светится красным, это перестает быть серьезной проблемой, поскольку газ легко воспламеняется. Сжиженный нефтяной газ — прекрасное топливо, но всегда требует уважения и внимания.

Так как сжиженный газ находится под значительным давлением в резервуаре, все, что требуется, это открыть клапан и через соответствующий регулятор подать его в стальной трубопровод, который имеет регулируемые впускные отверстия для воздуха. Эти примитивные аспирационные горелки дешевы в изготовлении и достаточно просты в использовании. Они требуют постоянного наблюдения, так как без форсунок зажигания и отключающих соленоидов они представляют потенциальную опасность в случае погасания пламени. Как только внутренняя часть печи светится красным, это перестает быть серьезной проблемой, поскольку газ легко воспламеняется. Сжиженный нефтяной газ — прекрасное топливо, но всегда требует уважения и внимания.

Я использовал оцинкованную трубу длиной 300 мм с внутренним диаметром 25 мм, просверленную с отверстиями диаметром 12 мм для создания вентиляционных отверстий. Рукав трубки, который был немного больше, чем трубка горелки, обеспечивает механизм управления подачей воздуха. Он был просверлен и к нему припаяна гайка, чтобы болт мог зафиксировать его в любом заданном положении. В конец оцинкованной трубы вкручивается латунный ниппель размером 25 мм х 75 мм. (Если оцинкованную трубу разрезать труборезом, то заусенец, образовавшийся внутри, обеспечивает «резьбу» для ввинчивания ниппеля. установочный винт.)

В конец оцинкованной трубы вкручивается латунный ниппель размером 25 мм х 75 мм. (Если оцинкованную трубу разрезать труборезом, то заусенец, образовавшийся внутри, обеспечивает «резьбу» для ввинчивания ниппеля. установочный винт.)

На ниппеле установлена торцевая крышка, в которой просверлены отверстия для установки медной трубки 5/16”. Газовый наконечник центрируется в этой трубе с помощью отверстия в торцевой крышке и трех установочных винтов в оцинкованной трубе, что обеспечивает точное позиционирование.

Медная трубка длиной 500 мм диаметром 5/16 дюйма оснащена штекерным соединителем 5/16 дюйма x 1/8 дюйма BSPM на конце наконечника. В него врезается метчик диаметром 6 мм для установки сварочного наконечника Binzel MB24/36 диаметром 1 мм для сварки MIG. Вместо того чтобы искать сверла микроразмеров, чтобы просверлить отверстие, я нашел кое-что, уже просверленное до нужного размера. Микросверла могут стоить мегадолларов и ломаться, пока вы просто смотрите на них. С другой стороны, наконечники для сварки MIG точно просверливаются до требуемого размера и стоят копейки.

На другом конце припаян подходящий латунный ниппель, который, в свою очередь, соединяется с двухметровым шлангом LPG диаметром ¼ дюйма. Регулятор может быть специальным регулятором для газовых горелок или регулятором для ацетилена. Наконечник расположен таким образом, что установочные винты захватывают латунную гайку узла наконечника. Это гарантирует, что наконечник находится примерно в середине области воздухозаборника.

LPG

Затем монтируется узел горелки таким образом, чтобы примерно 20 мм трубы выступали в отверстие горелки, залитое в печь. Сила газа, выходящего из наконечника MIG, будет втягивать воздух и тем самым смешивать его, образуя идеальное горючее сочетание воздух/сжиженный газ. Его можно отрегулировать, надев рукав на отверстия, чтобы уменьшить подачу воздуха, или уменьшить подачу газа, чтобы получить более бедную смесь. Пламя должно быть сильным голубым конусом без трепета. Как только будет найден правильный баланс, зафиксируйте направляющую трубку с помощью установочного винта.

Требуемое количество газа больше, чем может обеспечить ваш обычный барбекю или регулятор бытового типа. Я разжег проектную печь с помощью 20-килограммового бытового газового баллона, и, принимая во внимание, что первоначальный розжиг был долгим, чтобы просушить печь, нам удалось провести три розжига с полным баком газа. Время от загорания до расплавления составляло около 27 минут. Это большая печь, способная плавить большое количество алюминия. Как только печь пойдет, последующие плавки будут занимать меньше времени.

Чтобы зажечь печь, нужно вставить скрученный кусок газеты в порт горелки. Когда он загорится, включите газ. Внимательно следите за ним на случай, если пламя погаснет. Как только внутренняя часть печи загорится, газ снова загорится, если пламя погаснет.

Вся печь должна быть покрыта качественной краской, обладающей свойствами защиты от ржавчины. Снаружи он не будет достаточно горячим, чтобы сжечь краску, за исключением области вокруг порта горелки. Это надежная установка, которая должна служить годами. Я предлагаю при его изготовлении построить две горелки. Второй, помимо того, что он запасной, будет использоваться в качестве горелки для предварительного нагрева таких вещей, как тигли, щипцы и лом, когда он добавляется в расплав.

Я предлагаю при его изготовлении построить две горелки. Второй, помимо того, что он запасной, будет использоваться в качестве горелки для предварительного нагрева таких вещей, как тигли, щипцы и лом, когда он добавляется в расплав.

Эта установка работает на 20-килограммовом баллоне со сжиженным нефтяным газом, и я получаю несколько расплавов на одну заправку, поэтому она экономична в использовании.

Самодельная угольная печь — Тим Тинкер

Этот сайт содержит партнерские ссылки. Таким образом, я буду зарабатывать на соответствующих покупках без каких-либо дополнительных затрат для вас. Это помогает мне поддерживать этот веб-сайт, так что спасибо за вашу поддержку.

Самодельная угольная печь, которая может самостоятельно производить древесный уголь из древесных отходов, предварительно обжигая и полностью обжигая самодельную керамику.

Я не возражаю против небольшой двусмысленности в названии. Я могу быть краток и задать читателю вопрос: это устройство, которое производит древесный уголь или использует древесный уголь? В данном случае это и то, и другое, и оно может даже приготовить мне ужин или закоптить моих угрей!

Когда она в конце концов достигла точки плавления болотной обыкновенной студенческой глины, я решил назвать ее моей печью Навуходоносора, согласно библейскому рассказу, где Навуходоносор якобы сделал печь «…….

Мотылинка Старшая.в семь раз больше, чем обычно отапливать……». Не позволяйте фактам или физике мешать хорошей истории, но в моем случае печь выжила (и нуждалась в небольшом огнеупорном ремонте), и я достиг своей цели плавления белой глины!

Введение в угольную печь своими руками

Этот пост находится в разработке.

Я играю с огнём и по возможности предпочитаю использовать отходы упавших деревьев для своей игры с огнем. Вероятно, я вырастил слишком много деревьев, и теперь у меня есть лишняя древесина, которая не нужна для обогрева моего дома, иначе она сгорела бы в загоне.

Древесный уголь из такой древесины при обдуве принудительным воздухом достигает самых высоких температур горения этого скромного топлива для обжига керамических изделий своими руками.

Я надеялся сделать печь, которую можно было бы использовать для получения древесного угля из древесных отходов. Это означало бы, что тепло от его пиролитического превращения в древесный уголь может производить умеренные температуры, которые можно использовать для других целей, таких как длительная и устойчивая подготовка керамики к их окончательному обжигу.

Полезными побочными продуктами могут быть другие процессы с использованием тепла, такие как плавление металлов, медленное приготовление пищи и даже копчение мяса. Дополнительный начальный бонус можно было бы получить, если сделать печь из огнеупорной смеси, которая по сути представляет собой почву. «Будет забавно посмотреть, сможет ли печь поджечь собственные стены, как в этом маленьком видео?»

Тестирование прототипа. Я сделал небольшой прототип печи из четырех кирпичей, земли и листа металла, и во время фазы устойчивого горения древесного угля температура печи достигла 1250°C. У него было много утечек, плохая изоляция, обеспечиваемая верхней крышкой из листового металла, и ограниченный приток воздуха, подаваемый небольшим вентилятором USB. Я предположил, что смогу достичь гораздо более высоких температур с помощью хорошо спроектированной печи с минимальными утечками, хорошей изоляцией и нагнетанием воздуха мощного пылесоса. Вот небольшое видео прототипа в действии.

Испытание футеровки печи. Во время испытаний прототипа печи я также поместил образец предложенной мной самодельной теплоизоляционной футеровки печи, чтобы посмотреть, как она справляется с суровыми условиями этой адской дыры. Это была смесь перлита, мелкоизмельченного суглинка (без глины) и силиката натрия. Подробнее читайте в моем посте о огнеупорах из силиката натрия своими руками.

Он уцелел, немного треснул, но в него впилась сетка из птичьей проволоки. Он стал очень легким и приобрел стеклянную текстуру. Может потребоваться еще одно окончательное покрытие, чтобы уменьшить остекление, если печь достигает значительно более высоких температур. Я нанес тальк на каждую сторону тестового образца. Похоже, это предотвратило чрезмерное застекление, которое я наблюдал в предыдущих тестах. Это достигается за счет повышения температуры плавления поверхности.

Отверждение диоксидом углерода. Я часто использую силикат натрия для изготовления огнеупоров, а отверждение изделий перед полным обжигом приносит пользу при умеренных температурах в диапазоне ~200-300°C для удаления химически связанной воды.

Также высокая концентрация двуокиси углерода в воздухе ускоряет превращение силиката обратно в двуокись кремния (при подготовке к превращению в стеклокерамику при высоких температурах). Такое тепло и богатые пары углекислого газа образуются при пиролизе древесины в древесный уголь.

Такое тепло и богатые пары углекислого газа образуются при пиролизе древесины в древесный уголь.

Впоследствии я обнаружил, что температура в печи может легко достигать 200-300°С в верхней части топочной камеры во время сжигания древесины с естественной тягой для производства древесного угля. Это должно обеспечить устойчивые условия сушки/отверждения перед высокотемпературным обжигом древесного угля.

Всепогодный и мобильный. Было бы лучше, если бы печь была защищена от непогоды, чтобы ее можно было безопасно хранить снаружи, возможно, в шапке от дождя. Мобильность означает, что его можно перемещать, если он мешает, или его можно переместить в место, наиболее подходящее для его потенциального использования (например, угольщик для копчения или тихий курильщик угря). Следовательно, прочное круглое бетонное основание казалось хорошей отправной точкой для формирования бочкообразной огнеупорной стены печи.

Основание угольной печи

Основание из портландцемента. Я изготовил цилиндрический профиль из листового металла (нижний и без верха), чтобы залить основание печи. Я приварил колено для подачи воздуха диаметром ~40 мм, которое отлил в середине основания. Внутренний выход трубы был направлен вверх к зазору с небольшим сменным фитингом для решетки, который предотвратил бы падение больших кусков угля в трубу.

Я изготовил цилиндрический профиль из листового металла (нижний и без верха), чтобы залить основание печи. Я приварил колено для подачи воздуха диаметром ~40 мм, которое отлил в середине основания. Внутренний выход трубы был направлен вверх к зазору с небольшим сменным фитингом для решетки, который предотвратил бы падение больших кусков угля в трубу.

Планировалось использовать этот воздухозаборник в качестве устройства с ограниченным доступом воздуха для производства древесного угля и отверждения углекислым газом с использованием естественной тяги печной трубы. В качестве альтернативы, его можно использовать для небольшой принудительной подачи воздуха из небольшого пожарного вентилятора USB (как показано на некоторых фотографиях ниже, где огнеупорная штукатурка была отверждена пламенем и углекислым газом). Наконец, для окончательного высокотемпературного сплавления керамики он мог бы нагнетать воздух из пылесоса, работающего от сети. «Пылесосы, которые выбрасывают повсюду, потому что они стали излишними благодаря революции стиля Дайсона».

Нижняя часть отливки была выполнена из смеси портландцемента и песка с добавлением армирующей проволоки и легкой сетки для защиты от катаклизмического растрескивания основания. Я не ожидаю, что он станет настолько горячим, что портландцемент разрушится.

Высокотемпературный изоляционный цемент. Затем я добавил щедрый слой перлита, смешанного с высокотемпературным цементом и водой. «Высокая доля перлита в цементе делает смесь странной, поскольку перлит просто плавает в цементном порошке, как рисовые пузыри и сахар, пока не будет добавлено небольшое количество воды». Он хорошо наливался и утрамбовывался, и его можно было обрабатывать, как обычный цемент, с щедрой трамбовкой. Гранулы перлита ведут себя как мелкие агрегаты. Я также оставил возможность добавить дополнительный горячий рендер лица, если это когда-нибудь понадобится. Тем не менее, мой опыт работы с очень горячими воздухонагревателями показывает, что тепло не уходит вниз через вездесущий слой золы. Время покажет.

Гранулы перлита ведут себя как мелкие агрегаты. Я также оставил возможность добавить дополнительный горячий рендер лица, если это когда-нибудь понадобится. Тем не менее, мой опыт работы с очень горячими воздухонагревателями показывает, что тепло не уходит вниз через вездесущий слой золы. Время покажет.

Стенка печи. Не знаю, как назвать, но стена сойдет. Это будет изолированный корпус, куда будет поступать древесное топливо, формироваться древесный уголь, а керамические творения будут купаться в пламени древесного газа, а затем излучаться интенсивным теплом от сжигания древесного угля с принудительной подачей воздуха.

Боковой порт для печной трубы. Я надеюсь сделать отверстие для дымохода, чтобы его можно было использовать для создания естественной тяги для медленного горения, когда не требуются самые высокие температуры. Это означало бы, что купол можно закрыть простой круглой огнеупорной крышкой. В качестве альтернативы можно нагреть сверху кастрюлю для медленного приготовления или коптильню.

Стенка печи. Стену я сделал довольно высокой, слегка сужающейся конической формы с большим отверстием наверху. Емкость намного больше, чем все, что я могу выстрелить. Тем не менее, я надеялся, что его можно будет загрузить большим количеством необработанной древесины, которая может пиролизоваться в древесный уголь и со временем падать вниз, чтобы пополнить древесный уголь, который будет ближе всего к соплу воздушной струи.

Внутренняя форма купола была изготовлена из 22-литровой бочки из-под растительного масла, которую я разрезал в четырех местах. Я снова собрал барабан, чтобы он был конусообразным и его можно было легко извлечь после того, как купол был оштукатурен изолирующим огнеупором. Пластиковый лист был обернут вокруг конуса, чтобы при необходимости он мог легко отделяться от рендера.

Фундамент угольной печи с формообразующим конусом для стены купола устанавливается на место с укладкой вокруг него слоя армирующей сетки. Стенка купола угольной печи. Самый внутренний слой купола представляет собой самодельный огнеупор, сделанный из суглинка (в основном не содержащего глины), силиката натрия и перлита, чтобы сделать его изолирующим и довольно легким (как описано выше). Слой легкой оцинкованной проволоки, мы надеемся, защитит от катастрофического обрушения.

Самый внутренний слой купола представляет собой самодельный огнеупор, сделанный из суглинка (в основном не содержащего глины), силиката натрия и перлита, чтобы сделать его изолирующим и довольно легким (как описано выше). Слой легкой оцинкованной проволоки, мы надеемся, защитит от катастрофического обрушения.

«Как только я закончил смешивать первую партию огнеупорной штукатурки, как всегда пошел дождь. Поэтому я быстро опробовал портативность угольной печи, поставив ее на тележку для мешков, и ее было восхитительно легко перемещать под навесом. .»

Основание угольной печи с первым огнеупорным и изоляционным слоем, нанесенным на каркас временной стены купола. Штукатурка наносится очень легко, но начинает оседать при толщине более 15-20 мм. Я решил, что для хорошей изоляции потребуется второй слой той же огнеупорной смеси. Это также даст удобную возможность добавить второй слой армирующей сетки в виде спирали из птичьей проволоки. В любом случае потребуется значительное количество времени на сушку/отверждение для набора прочности перед следующей обработкой. Или будет?

Или будет?

Когда снимать куполообразную форму?

Я могу снять формовочную форму после высыхания штукатурки, но тогда она может дать усадку и сильно треснуть или застрять в форме. С другой стороны, если бы я удалил форму, пока рендер был «зеленым», я бы избежал усадки и застрял на сценариях. Раннее удаление плесени значительно увеличит скорость высыхания, а силикатная штукатурка способна заживать, пока она зеленая. Я взял плоскодонку и удалил форму, пока рендер был в этом деликатно твердом зеленом состоянии. «Похоже, эта авантюра окупилась»

Тонкая стена купола печи ненадежно держится вместе с высокотемпературной штукатуркой с высоким содержанием силиката почвы в ее зеленом состоянии после удаления внутренней формы. У меня возникло искушение попытаться заполнить небольшие пустоты, оставленные в рендере выпуклостями в пластиковой пленке. Однако при этом я ткнул пальцем в стену и на данном этапе отказался от этой идеи как от плохой.

Однако при этом я ткнул пальцем в стену и на данном этапе отказался от этой идеи как от плохой.

Немедленно стрелять для ускорения лечения или нет? Отказавшись от косметического ремонта, я почувствовал, что удача еще со мной. Я решил ускорить отверждение зеленого рендера, зажег внутри него небольшой огонь. «В конце концов, это то, для чего это нужно!» Такой нагрев огнем ускоряет отверждение за счет его высыхания и значительного увеличения концентрации двуокиси углерода, которая участвует в превращении силиката в форму двуокиси кремния при подготовке к высокотемпературному превращению в стекловидный кремнезем.

Поджигание огнеупорной штукатурки стены противопожарного купола для ускорения высыхания/отверждения огнеупорного материала из силиката натрия. Это быстро сделает его намного прочнее, если вы нанесете дополнительные слои стены купола. Установите еще больший огонь, чтобы быстро вылечить рендер огненного купола. Обжиг рендера достиг 550°C (максимальная температура по термометру) в верхней части купола, а в нижней зоне температура превышала 550°C. Эта температура в сочетании с высоким содержанием углекислого газа делала внутреннюю часть печи твердой и твердой. Вот небольшое видео обстрела.

Эта температура в сочетании с высоким содержанием углекислого газа делала внутреннюю часть печи твердой и твердой. Вот небольшое видео обстрела.

Эти температуры означают, что это хорошее предварительное отверждение, которое делает штукатурку готовой к полному обжигу керамики. «Это небольшое видео показывает обжиг рендера и его трансформацию в хард-финиш. Это всего лишь концепция керамики, ее настоящее рождение происходит при гораздо более высокой температуре, когда она становится стекловидной субстанцией. Это произойдет, пока печь будет введена в эксплуатацию.

Следующий внешний слой должен был состоять из смеси портландцемента и песка с перлитом. Однако я подумал, что для большей глубины изоляции необходим дополнительный слой силикатного перлита почвы. «В любом случае, это чертовски дешево!» Окончательные внешние слои портландцемента придадут дополнительную прочность и стойкость к истиранию, а внутренние слои будут хорошо защищены от нагревания.

Огнеупорная штукатурка, покрывающая горячую сторону печи

Думаю, я немного поторопился с обжигом первого огнеупорного слоя, пока он был «сырым» или не отвержденным всухую. «Конечно, у него не было такой жесткой текстуры безе, как на тестовом образце, показанном выше». Он был немного рыхлым и недостаточно прочным для загрузки грубых дров. Поэтому я сделал мягкую мелкую штукатурку из талька (детская присыпка) и силиката натрия (40 г силиката: 40 г талька: 80 г воды). Она была преднамеренно насыщена силикатом и довольно «жидкая», и я очень аккуратно нанес штукатурку кистью на потрескавшуюся и рассыпчатую поверхность. Влага и растворенный силикат быстро впитывались в первоначальную поверхность, и тальк начал заполнять трещины и отверстия. Поверхность, обработанная таким образом, быстро становилась очень стабильной, а штукатурка быстро затвердевала.

«Конечно, у него не было такой жесткой текстуры безе, как на тестовом образце, показанном выше». Он был немного рыхлым и недостаточно прочным для загрузки грубых дров. Поэтому я сделал мягкую мелкую штукатурку из талька (детская присыпка) и силиката натрия (40 г силиката: 40 г талька: 80 г воды). Она была преднамеренно насыщена силикатом и довольно «жидкая», и я очень аккуратно нанес штукатурку кистью на потрескавшуюся и рассыпчатую поверхность. Влага и растворенный силикат быстро впитывались в первоначальную поверхность, и тальк начал заполнять трещины и отверстия. Поверхность, обработанная таким образом, быстро становилась очень стабильной, а штукатурка быстро затвердевала.

Я сделал больше штукатурки и сразу же смог нанести второй слой, в результате чего получилась гладкая, прочная и плотная поверхность. «На этот раз я бы не стал спешить с обжигом керамического покрытия».

Печь на древесном угле, на довольно тонкую и рассыпчатую изолирующую огнеупорную стенку была нанесена тонкая горячая штукатурка из порошка талька/силиката натрия. Поверхность пропиталась силикатом из силикатной штукатурки и стала плотной, гладкой и значительно прочнее. Эту стабильную поверхность будет легко покрыть дополнительными покрытиями для горячей штукатурки.

Поверхность пропиталась силикатом из силикатной штукатурки и стала плотной, гладкой и значительно прочнее. Эту стабильную поверхность будет легко покрыть дополнительными покрытиями для горячей штукатурки.Еще одно огнеупорное покрытие горячей поверхности печи

Принимая во внимание улучшение поверхности талько-силикатной штукатурки, я подумал, что было бы неплохо нанести дополнительное более толстое покрытие горячей поверхности. У меня заканчивалась детская присыпка, поэтому я использовал немного гранатового порошка (отходы из поддона станка для гидроабразивной резки). «Из опыта я знал, что он может сделать огнеупор твердым, как камень для заточки ножей». Итак, огнеупорная смесь была такой (40 г силиката: 40 г талька: 400 г порошка граната: 100 г воды).

Это была очень густая смесь, которую я обильно нанесла кистью, чтобы полностью покрыть белый цвет тальковой штукатурки. Эта смесь застряла в щетине кисти, так как жидкая фаза втягивалась в поверхность во время чистки. Поэтому я использовал две заливки ~100 г воды во второй кастрюле, чтобы смягчить и удалить рендер с кисти. Постепенно эти дополнительные горшки с водой стали похожи на рендер, и я использовал их, чтобы смочить или загрунтовать поверхность, прежде чем быстро нанести окончательный рендер. Таким образом, ни один компонент рендера не был потрачен впустую, все ушло на горячую поверхность или на нее.

Поэтому я использовал две заливки ~100 г воды во второй кастрюле, чтобы смягчить и удалить рендер с кисти. Постепенно эти дополнительные горшки с водой стали похожи на рендер, и я использовал их, чтобы смочить или загрунтовать поверхность, прежде чем быстро нанести окончательный рендер. Таким образом, ни один компонент рендера не был потрачен впустую, все ушло на горячую поверхность или на нее.

Внешняя поверхность угольной печи