- Индукционная печь для плавления: изготовление своими руками

- Индукционная печь и сфера её применения

- Печи для плавки руд, концентратов и полупродуктов, а также для рафинирования металлов

- Преимущества индукционных печей

- Разновидности индукционных печей

- Особенности применения индукционных печей

- Достоинства электрических дуговых печей

- Преимущества перед другими видами плавильных печей

- Индукционная печь своими руками

- Печи электрошлакового переплава

- Индукционные плавильные печи (реферат) :: Рефераты по металлургии

- Индукционные плавильные печи

- Начнем работать

- +1-908-494-0726

- Индукционные плавильные печи с электронагревом

- Индукционные плавильные печи, которые поднимут вашу эффективность на новый уровень

- Индукционная плавильная печь

- Индукционный блок питания

- Об индукционных плавильных печах

- 5 тонн Индукционная печь для плавки стали

- 1500 кг Индукционная плавильная печь

- Особенности наших индукционных плавильных печей

- A Полное руководство – индукция электронагрева

Индукционная печь для плавления: изготовление своими руками

Июль 5, 2021 Оборудование и неисправности admin

Одним из основных видов оборудования, которое используется в сфере металлургии, являются плавильные печи. Применяться они могут на самых разных этапах. В самом начале, когда металл нужно отделить от остатков руды, потому что там много примесей, необходимо его расплавить.

Это позволит вытащить из всей этой массы чистый металл. На следующих этапах также плавильная печь применяется уже при производстве металлопроката или каких-то отдельных изделий.

Изобретены такие печи были очень давно. Разумеется, с тех пор они существенно изменились, стали мощнее. Разновидностей плавильных печей тоже стало много. Работать они могут на жидком, газообразном, твердом топливе и электричестве.

Индукционная печь и сфера её применения

Индукционные печи применяются для выплавки металлов и отличаются тем, что нагрев в них происходит посредством электрического тока. Возбуждение тока происходит в индукторе, а точнее в непеременном поле.

Возбуждение тока происходит в индукторе, а точнее в непеременном поле.

Плавление металлов в индукционных плавильных печах на сегодняшний день получило широкое распространение за счет их энергоэффективности, надежности, простоты в обслуживание, универсальности, возможности получения высококачественных отливок, а также относительно низкой стоимости.

Для нагрева и плавки железной руды и металлов сталелитейная промышленность применяет различные типы печей для переработки металла.

По виду применяемого топлива индукционные печи бывают – пламенные, к ним относятся мартеновские, доменные, шахтные, газовые тигельные, и печи для плавки металла с электрическим нагревом.

Электропечи имеют классификацию, которая зависит от метода конвертации электрической энергии в тепловую.

Одним из таких методов является плавка металлов в среде индуктивного магнитного поля.

К основным характеристикам индукционных печей относятся:

- название металла, подлежащего плавлению;

- емкость в тоннах;

- мощность в киловаттах;

- напряжение и частота питающей сети, номинальное значение тока и число фаз.

Печи для плавки руд, концентратов и полупродуктов, а также для рафинирования металлов

Отражательная печь имеет форму горизонтальной камеры шириной 4—10 м, длиной 10—35 м и высотой 2—4 м. Исходная шихта загружается в печь через отверстия в своде или через окна в боковых стенках, а жидкие продукты плавки накапливаются в ванне печи. Топливо подается с головной части, а продукты горения отводятся в конце печи. Жидкие продукты плавки по мере их накопления выпускаются из печи через специальные отверстия, расположенные на уровне ванны.

Шахтная печь состоит из вертикальной шахты шириной 1 — 2 м, длиной 5—15 м и высотой 5—8 м, собранной из водоохлаждаемых коробок (кессонов). Кусковая шихта и топливо загружаются сверху, а воздух подается через фурменные отверстия, расположенные в нижней части печи. Продукты плавки непрерывно выпускаются в отстойники или передние горны.

Электрическая печь для плавки руд и полупродуктов имеет форму рабочего пространства, подобную отражательной печи с несколько меньшими размерами. Через свод проходят 3—6 угольных электродов диаметром 0,6—1,4 м, по которым в рабочее пространство печи подается электроэнергия. Загрузка шихты и выпуск продуктов плавки также аналогичны отражательной печи.

Через свод проходят 3—6 угольных электродов диаметром 0,6—1,4 м, по которым в рабочее пространство печи подается электроэнергия. Загрузка шихты и выпуск продуктов плавки также аналогичны отражательной печи.

Конвертер представляет горизонтальный цилиндр диаметром 2-4 м и длиной 4—10 м, имеющий поворот вокруг горизонтальной оси. Жидкий штейн и флюсы загружаются в конвертер через горловину, а воздух подается через фурмы прямо в ванну.

Преимущества индукционных печей

- Высокая чистота получаемого расплава.

В других типах металлоплавильных термопечей обычно имеется прямой контакт теплоносителя с материалом, и, как следствие, — загрязнение последнего.

В индукционных печах нагрев производится поглощением внутренней структурой проводящих материалов электромагнитного поля индуктора. Поэтому такие печи идеальны для ювелирных производств.

- Для термических печей главной проблемой является уменьшение содержания в расплавах черных металлов фосфора и серы, ухудшающих их качество.

- Высокий кпд индукционно плавильных устройств, доходящий до 98%.

- Большая скорость плавки благодаря нагреву образца изнутри и, как следствие высокая производительность ИПП, особенно для маленьких рабочих объемов до 200 кг.

- Разогревание муфельной электропечи с загрузкой 5 кг происходит в течение нескольких часов, индукционной печи — не более часа.

- Аппараты с загрузкой до 200 кг просты в размещении, монтаже и эксплуатации.

Разновидности индукционных печей

В группе производственного металлургического оборудования можно выделить несколько разновидностей печей:

- Тигельные.

Один из самых распространенных в металлургии видов.

В конструкции таких агрегатов отсутствует сердечник. Подобные устройства могут применяться для плавки и обработки любых металлов. Хорошо зарекомендовали себя не только в металлургии, но и в других отраслях, например, в ювелирном деле.

Важнейшими элементами тигельной печи индукционного типа являются:

Достоинства тигельных плавильных печей:

- Выделение энергии непосредственно в загрузке, без промежуточных нагревательных элементов;

- Интенсивная электродинамическая циркуляция расплава в тигле, обеспечивающая быстрое плавление мелкой шихты, отходов, выравнивание температуры по объёму ванны и отсутствие местных перегревов, гарантирующая получение многокомпонентных сплавов, однородных по химическому составу;

- Принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной или нейтральной) при любом давлении;

- Высокая производительность, достигаемая благодаря высоким значениям удельной мощности, особенно на средних частотах;

- Возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создаёт условия для снижения тепловой инерции печи благодаря уменьшению тепла, аккумулируемого футеровкой.

Печи этого типа удобны для периодической работы с перерывами между плавками и обеспечивают возможность быстрого перехода с одной марки сплава на другую;

Печи этого типа удобны для периодической работы с перерывами между плавками и обеспечивают возможность быстрого перехода с одной марки сплава на другую; - Простота и удобство обслуживания печи, управления и регулировки процесса плавки, широкие возможности для механизации и автоматизации процесса;

По конструкции напоминают трансформатор.

Используются в том случае, если необходимо обеспечить удаление из расплава примесей.

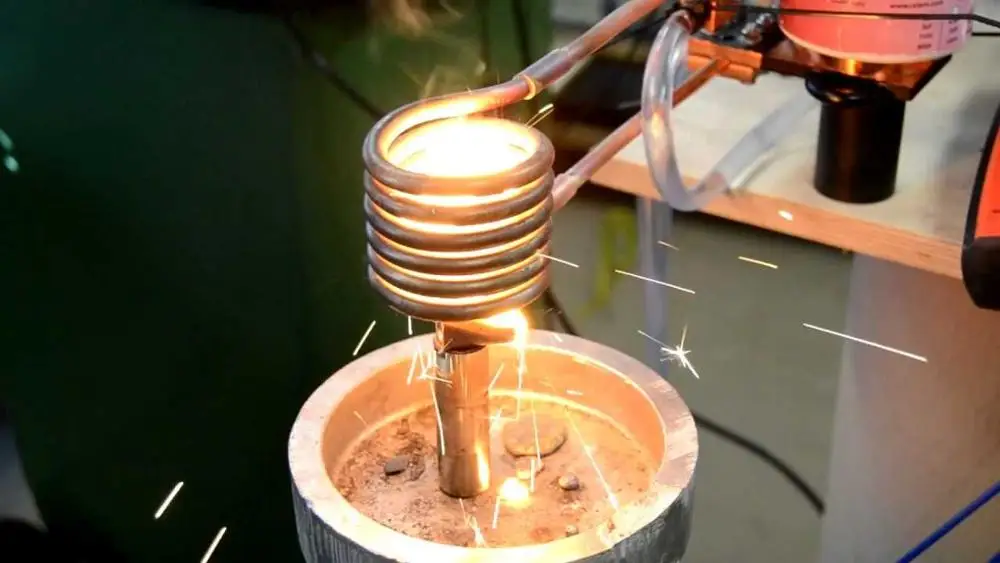

Конструкция индукционного нагревателя представляет собой многовитковую катушку цилиндрической формы, которая называется индуктором, через него пропускается электрическое напряжение переменного тока, вследствие чего возникают магнитные поля, возбуждающие вихревые токи.

Во внутреннее пространство индуктора помещается сосуд, или емкость, в которой находится металл или руда. Под воздействием магнитного поля и вихревых токов в металле повышается сопротивление, что по всем законам физики вызывает его нагрев и за счет этого происходит процесс плавки.

Мощность индукционных плавильных печей зависит от величины подаваемого напряжения и частоты электрического тока. Эта зависимость применяется в типах индукционных печей – нагревательные установки для термической обработки и плавильные печи.

Печи промышленного назначения делятся на несколько типов.

- Конструкции средней частоты обычно используются в машиностроении и металлургии. С их помощью плавится сталь, а при использовании графитовых тиглей и цветные металлы.

- Конструкции промышленной частоты применяются при выплавке чугуна.

- Конструкции сопротивления предназначаются для плавки алюминия, алюминиевых сплавов, цинка.

Индукционная печь широко применяется на больших и малых предприятиях для плавки металлов (цветных и черных). В индукционных литейных печах металл или сплав нагревается до изменения своего агрегатного состояния.

При этом, канальные печи, несмотря на более высокий КПД используются гораздо реже — в основном, для получения чугуна высокого качества и сплавов, температура плавления которых является относительно низкой, а также для плавления цветных металлов.

Для стали такие печи не используются, так как температура ее плавления способствует сильному снижению стойкости футеровки (защитной отделки). Также нельзя плавить низкосортную породу, стружку и мелкую породу.

Тигельные печи применяются гораздо чаще из-за простоты эксплуатации и более широких возможностей управления процессом, включая возможность нерегулярного и прерывистого режима работы. Они хороши как для производства большого количества литья в несколько десятков тонн, так и для небольших порций, измеряющихся десятками грамм.

С помощью тигельных печей осуществляется плавка легированных сталей и прочих сплавов, для которых нужна особая чистота химического состава и однородность.

Особенности применения индукционных печей

Индукционная печь — часть индукционной установки, включающая в себя индуктор, каркас, камеру для нагрева или плавки, вакуумную систему, механизмы наклона печи или перемещения нагреваемых изделий в пространстве и др.

Индукционная тигельная печь (индукционная печь без сердечника), представляет собой плавильный тигель цилиндрической формы, выполненный из огнеупорного материала и помещённый в полость индуктора, подключенного к источнику переменного тока.

Футеровка индукционной плавильной печи должна обладать следующими свойствами:

- высокой огнеупорностью и шлакоустойчивостью;

- высокой термостойкостью;

- высокой механической прочностью;

- минимальной толщиной.

Конструктивная схема индукционных печей имеет свои особенности, которых нет в других конструкциях печей.

Передача электрической энергии к нагреваемому объекту происходит без контакта с электроустановкой.

Выделение тепла происходит непосредственно в месте нагрева, что позволяет максимально использовать энергию образующегося тепла.

Высокая скорость нагрева объекта, помещенного в индуктор.

Индукционные печи для плавки металлов значительно меньше потребляют электроэнергию.

Так как этот метод нагрева происходит непосредственно в среде металла, это позволяет получать их сплавы различных марок и свойств фактически не имеющих примесей и получать отливки равномерные по химическому составу.

В индукционных печах можно плавить различные типы металлов, это стали различных марок, высококачественный чугун, цветные металлы.

Особенность конструкции нагревателей, это малая масса футеровки индукционной печи по сравнению с массой металла, в связи, с чем снижается тепловая энергия печи, позволяет производить плавку периодически, что исключается в печах других конструкций.

К недостаткам индукционных печей можно отнести следующие факторы:

- дорогое и сложное в изготовление электрическое оборудование;

- наличие «холодных» шлаков, которые затрудняют процесс рафинации металла, этот метод термообработки используется при изготовлении высококачественных сталей;

- от резкого перепада температур, низкая долговечность футеровки.

Применение индукционных нагревательных печей позволяет автоматизировать процессы плавки, получать высоко легирующие металлы, обеспечивать хорошие условия труда для обслуживающего персонала. К тому же максимально снижается загрязнение окружающей среды.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла (SiO2). Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В таких печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

Преимущества перед другими видами плавильных печей

Индукционные печи – не единственное изобретение, используемое для плавления металлов.

Есть ещё знаменитые мартены, домны и другие виды. Однако рассматриваемая нами печь имеет перед всеми остальными ряд неоспоримых преимуществ.

Печи, работающие на принципе индукции, могут быть довольно компактными, и их размещение не доставит никаких трудностей.

Высокая скорость плавки. Если другие печи для плавки металла требуют несколько часов только на разогрев, индукционная справляется с этим в несколько раз быстрее.

Коэффициент полезного действия лишь немного не достигает отметки в 100 %.

По чистоте расплава индукционная печь уверенно занимает первое место. В других устройствах приготовленная к расплаву заготовка непосредственно соприкасается с нагревательным элементом, что зачастую приводит к загрязнению. Токи Фуко нагревают заготовку изнутри, воздействуя на молекулярную структуру металла, и побочных элементов в неё не попадает.

Последнее преимущество просто необходимо в ювелирном деле, где частота материала повышает его ценность и уникальность.

Индукционные печи используют при плавке металлов принципиально иной метод нагрева. Благодаря этому, усовершенствовалась и технология плавки, расширились возможности переплавления металлов из лома.

Работа индукционных печей построена на принципе выделения тепла металлом при прохождении через него электрического тока. Таким образом, нагрев происходит не за счет тепловых волн, достигающих металла, а за счет превращения металлической массы в самостоятельный источник выделения тепла.

Для создания электромагнитного поля в печи используется индуктор. В связи с этим применяемый принцип плавки обозначается как индукционный нагрев. Индуктор входит в конструкцию плавильного агрегата.

Обязательное условие эффективной работы печи – продуманная система охлаждения. К печи необходимо одновременно подвести и электроснабжение для нагрева металлов, и воду для охлаждения самого индуктора.

При использовании индукционных печей значительно повышается удобство и качество плавки металлов. Под воздействием электромагнитного потока в расплавленной массе металла усиливается циркуляция.

Это способствует повышению однородности полученного в результате плавки металла.

Кроме того, плавильные печи, использующие принцип индукционного нагрева, дают на выходе металл с более высокими показателями и по чистоте, и по однородности.

Повышение качества металла дополняется снижением себестоимости всего процесса плавки. Достигается это за счет экономии электроэнергии, затрачиваемой на весь процесс переплавки металлов.

Высокий коэффициент полезного действия работы печей подобного типа — еще одно дополнительное условие, приводящее к снижению производственных затрат.

В настоящий момент в промышленности чаще используются индукционные печи высокой частоты.

Однако, среднечастотные печи также имеют свои преимущества. Они позволяют снизить расходы электроэнергии почти в два раза.

Индукционные печи среднего нагрева отличаются сжатым временным циклом плавки (от 40 до 45 минут). Это достигается за счет того, что значительно повышен предел допустимой мощности в таких печах.

При использовании печей этого типа расширяются и возможности усовершенствовать технологию плавки металлов. Например, для производства чугуна можно использовать отходы других производств (кузнечного, токарно-фрезерного, прокатного).

Полученный состав чугуна близок к идеальному. Это достигается за счет того, что печи средней частоты дают возможность активнее управлять химическим составом расплавляемого металла.

В целом преимущества использования индукционной переплавки металла повышаются за счет использования разных типов агрегатов.

Индукционные печи средней частоты создают дополнительные преимущества для использования этого метода плавки.

В настоящее время на российских предприятиях используется порядка 23 % индукционных печей. Еще 76 % приходится на газовые вагранки.

Широкомасштабное внедрение на производствах оборудования для индукционной плавки позволит значительно повысить эффективность всего процесса и его производительность, отразится на качестве получаемого металла.

Индукционная печь своими руками

В повседневную жизнь печи, работающие по принципу электромагнитной индукции, пришли из промышленности.

В металлургической отрасли они применяются для плавки цветных и черных металлов.

Конечно, для того, чтобы индукционные отопительные приборы стали пригодны для использования в бытовых условиях, их конструкция претерпела ряд кардинальных изменений. Неизменным остался только принцип преобразования энергии.

Рассмотрим, как можно сделать простейшую индукционную печь своими руками.

При изготовлении необходимо помнить о некоторых важных моментах, влияющих на скорость правления металла.

Это:

- мощность;

- частота;

- вихревые потери;

- интенсивность теплопередачи;

- потери на гистерезисе.

Конструкция индуктора очень проста.

Центром его является электропроводящая заготовка, как правило, графитовая или металлическая.

Вокруг заготовки наматывается провод. Питание осуществляется от мощного генератора, способного запускать токи разной частоты.

В результате вокруг индуктора образуется электромагнитное поле. Оно, в свою очередь, создает вихревые токи в заготовке. Под воздействием токов графит и металл сильно разогреваются и их тепло передается окружающему воздуху помещения.

Во время работы индукционного нагревателя создается высокая температура. Именно этим и объясняется применение подобных печей в промышленности.

Получаемых температур достаточно для плавки и поверхностной закалки металлов, термической обработки металлических заготовок.

В быту индукторы стали применяться относительно недавно.

Необходимо правильно подобрать все необходимые детали схемы для получения достаточных условий для плавки в мастерской.

Если агрегат собирают своими руками, частота генератора должна составлять 27,12 МГц. Катушку следует делать из провода или тонкой медной трубки, при этом не должно быть больше 10 витков.

Катушку следует делать из провода или тонкой медной трубки, при этом не должно быть больше 10 витков.

Мощность электронных ламп должна быть большая.

Схема предусматривает установку неоновой лампы, которая будет использоваться в качестве индикатора готовности устройства. В схеме также предусмотрено применение дросселей и керамических конденсаторов.

К домашней розетке подключение осуществляется через выпрямитель.

Индукционная печь, изготовленная своими руками, выглядит следующим образом: небольшая подставка на ножках, к которой крепится генератор со всеми необходимыми деталями схемы. А уже к генератору подключается индуктор.

Самодельная индукционная печь не таит в себе никаких сложностей, чтобы её не смог собрать обычный человек, хоть немного знакомый с электротехникой.

У неё всего три основных блока:

- Генератор.

- Индуктор.

- Тигель.

Индуктор – медная обмотка, которую можно смастерить самостоятельно. Тигель придётся искать или в соответствующих магазинах, или доставать иными способами. А в качестве генератора могут быть использованы: сварочный инвертор, собственноручно собранная транзисторная или ламповая схема.

А в качестве генератора могут быть использованы: сварочный инвертор, собственноручно собранная транзисторная или ламповая схема.

Самодельные индукционные печи чаще всего применяются для обогрева помещений.

Небольшие тигельные конструкции хорошо подходят для плавки и обработки металлов в небольших объемах, например, при самостоятельном изготовлении ювелирных украшений или бижутерии.

Индукционная плита – идеальное решение для дачного домика. Даже в городской квартире самоделки нашли свое применение. Их можно применять в качестве дополнительного нагревателя, на случай сбоев в центральной системе отопления.

Промышленные плавильные установки оснащены системой принудительного охлаждения на воде или антифризе.

Выполнение водяного охлаждения в домашних условиях потребует дополнительных затрат, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора.

В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Важным вопросом использования печи индукционного типа является безопасность.При эксплуатации изготовленной своими руками индукционной печи необходимо принимать меры для защиты пользователя печью от возможного высокочастотного излучения и учитывать возможность ожога индуктором.

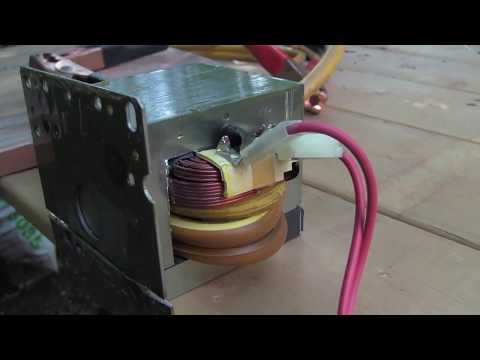

Индукционная печь на сварочном инверторе

Самый простой и широко распространённый вариант. Усилия придётся затратить лишь на сооружения индуктора.

Берётся медная тонкостенная трубка 8-10 см в диаметре, и загибается по нужному шаблону. Витки должны располагаться на расстоянии 5-8 мм, а их количество зависит от характеристик и диаметра инвертора.

Закрепляется индуктор в текстолитовом или графитовом корпусе, а внутрь установки помещается тигель.

Индукционная печь, созданная на основе инвертора, не обладает какими-либо установками, которые позволяли бы людям устанавливать нужную температуру воды. Поэтому можно говорить о том, что данное оборудование не является совершенно безопасным для постоянного использования.

Поэтому можно говорить о том, что данное оборудование не является совершенно безопасным для постоянного использования.

Поэтому лучше всего во время процесса формирования индукционной печи предусматривать установку автоматики и устройства контроля. В этом случае можно не только повысить безопасность устройства, но и упростить его использование, а ремонт будет требоваться очень редко.

Чтобы во время использования оборудования не возникало перегрева, необходимо выполнить установку элемента аварийного отключения, которым можно управлять с помощью термостата.

Может быть установлен терморегулятор, оснащенный датчиком температуры.

Можно смонтировать реле, которое обеспечивает размыкание цепи в том случае, если температура теплоносителя достигает определенного уровня.

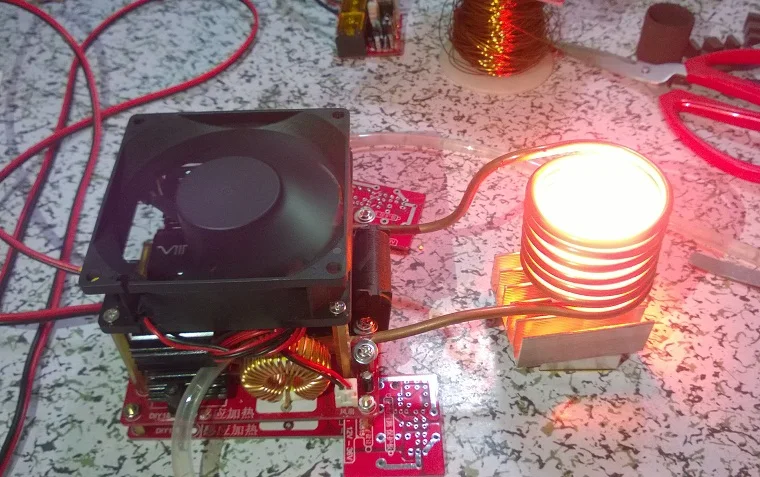

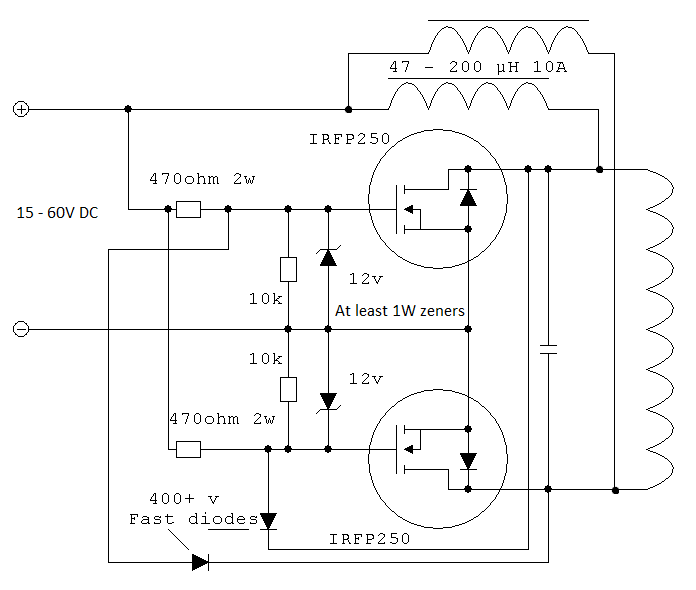

Индукционная печь на транзисторах

В этом случае придётся поработать не только руками, но и головой. И побегать по магазинам в поисках нужных запчастей. Ведь понадобятся транзисторы разной ёмкости, парочка диодов, резисторы, плёночные конденсаторы, два разных по толщине медных провода и парочка колец от дросселей.

- Перед сборкой необходимо учитывать, что полученная в итоге схема во время работы будет сильно нагреваться. Поэтому необходимо использовать довольно большие радиаторы.

- Конденсаторы параллельно собираются в батарею.

- На дроссельные кольца наматывается медная проволока диаметром 1,2 мм. В зависимости от мощности, витков должно быть от 7 до 15.

- На цилиндрический предмет, подходящий по диаметру к размерам тигля, наматывают 7-8 витком медной проволоки диаметром 2 мм. Концы проволоки оставляют достаточно длинными для подключения.

- По специальной схеме всё монтируется на плату.

- Источником питания может быть 12-вольтовый аккумулятор.

- Если есть необходимость, можно изготовить текстолитовый или графитовый корпус.

- Мощность устройства регулируется путём увеличения или уменьшения витков обмотки индуктора.

Собрать такое устройство самостоятельно не просто. И браться за эту работу можно только в том случае, когда есть уверенность в правильности своих действий.

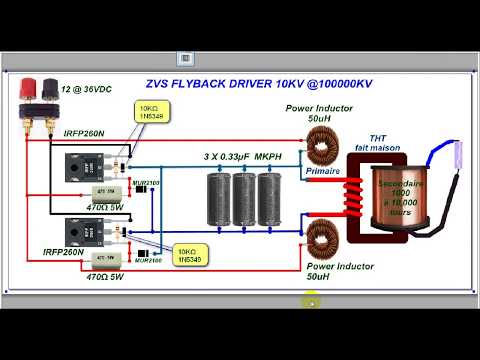

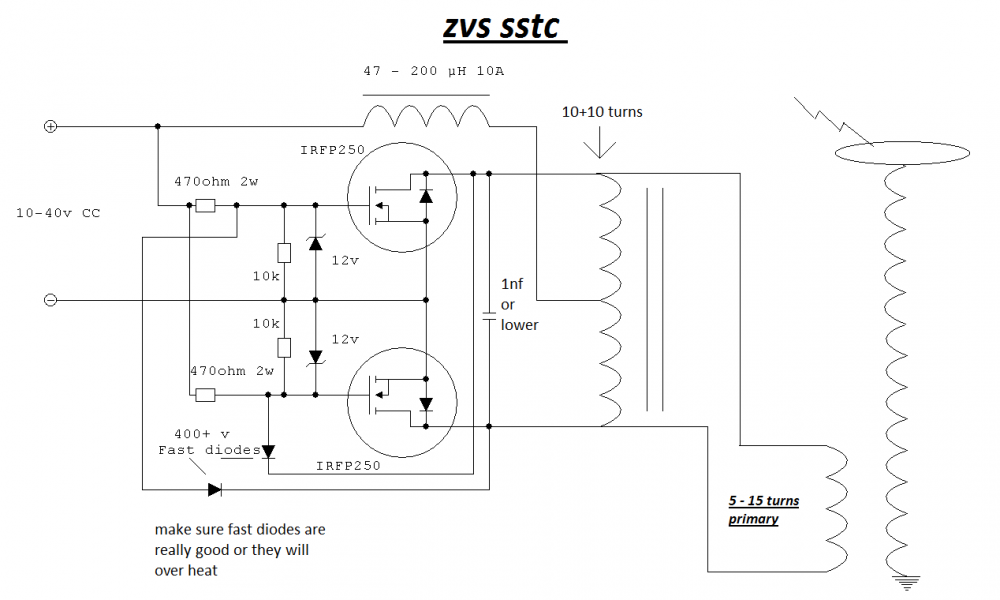

Индукционная печь на лампах

В отличие от транзисторной, ламповая печь получится намного мощнее, а значит, и обращаться и с ней и со схемой придётся осторожнее.

- Соединённые параллельно 4 лучевые лампы будут генерировать токи высокой частоты.

- Медную проволоку сгибают спиралью. Расстояние между витками 5 и более миллиметров. Сами витки диаметром 8-16 см. Индуктор должен быть такого размера, чтобы внутри легко помещался тигель.

- Индуктор помещают в корпус из материала, не проводящего ток (текстолит, графит).

- На корпус можно поставить неоновую лампу-индикатор.

- Так же можно включить в схему подстроечный конденсатор.

Индукционную печь можно изготовить самостоятельно, но это не всегда целесообразно. Лучше не браться за такую работу, если нет совершенно никаких знаний в области электрооборудования и физики.

Перед тем как приступить к конструированию даже самого простого устройства, его следует разработать, спроектировать и составить схему. Если нет никакого опыта в изготовлении электроприборов, лучше всего приобрести такой агрегат заводского изготовления.

Если нет никакого опыта в изготовлении электроприборов, лучше всего приобрести такой агрегат заводского изготовления.

Печи электрошлакового переплава

В отличие от оборудования предыдущего типа электрическое замыкание здесь происходит без образования дугового разряда, а непосредственно через шихту. Поскольку шлаки имеют повышенное электросопротивление, то они в процессе нагрева получают более высокую температуру (до 2100 0 С) чем металл. Он, проходя в капельной форме сквозь шлаки, далее застывает в специальной кристаллизационной ванне, имеющей необходимую форму.

Печь электрошлакового переплава

Типовая конструкция печи электрошлакового переплава включает в себя:

- Саму вагранку, где происходит расплавление сырья.

- Кристаллизатор со встроенным охладителем.

- Ковш, в котором осуществляется раскисление (в качестве раскислителя также используется алюминий).

- Загрузочные бункеры для лома, рафинирующих добавок и т.д.

- Теплообменники.

- Опорную раму.

Схема электрошлакового переплава

В таких печах металл получается более высокого качества, поскольку при прохождении сквозь шлаки производится очистка полуфабриката от вредных включений, в частности, серы. В отличие от дуговой печи, установки электрошлакового переплава могут работать в непрерывном режиме, а потому обеспечивать более высокую производительность процесса выплавки. Минимальный объём плавки для обеспечения рентабельности должен составлять от 2 тонн.

Индукционные плавильные печи (реферат) :: Рефераты по металлургии

Индукционные печи

Индукционные печи

Индукционные плавильные печи

Плавка черных металлов в индукционных печах имеет ряд

преимуществ перед плавкой в дуговых печах, поскольку исключается такой источник

загрязнения, как электроды. В индукционных печах тепло выделяется внутри

металла, а расплав

интенсивно перемешивается за счет возникающих в нем электродинамических усилий. Поэтому во всей массе расплава поддерживается требуемая температура

при наименьшем угаре по сравнению со всеми другими типами электрических

плавильных печей. Индукционные плавильные

печи легче выполнить в вакуумном варианте, чем дуговые.

Поэтому во всей массе расплава поддерживается требуемая температура

при наименьшем угаре по сравнению со всеми другими типами электрических

плавильных печей. Индукционные плавильные

печи легче выполнить в вакуумном варианте, чем дуговые.

Однако важнейшее достоинство индукционных печей, обусловленное генерацией тепла внутри расплавленного металла, становится недостатком при использовании их для рафинирующей плавки. Шлаки, имеющие очень малую электропроводность, нагреваются в индукционных печах от металла и получаются со сравнительно низкой температурой, что затрудняет проведение процессов рафинирования металла. Это обусловливает использование индукционных плавильных печей преимущественно в литейных цехах. Кроме того, высокая стоимость высокочастотных питающих преобразователей сдерживает применение высокочастотных плавильных печей.

Конструкция и схема питания индукционной печи существенно

зависят от

наличия или отсутствия железного сердечника. Поэтому индукционные печи рассматриваются далее в соответствии с этим признаком.

Печи без железного сердечника

В индукционной плавильной печи без железного сердечника (рис. 153) главной частью является индуктор, выполняемый обычно из медной трубки и охлаждаемый протекающей по ней водой. Витки индуктора располагают в один ряд. Медная трубка может быть круглого, овального или прямоугольного сечения. Зазор между витками составляет 2—4 мм. Число витков индуктора зависит от напряжения, частоты тока и емкости печи. Витки закрепляют на изоляционных стойках, с помощью которых индуктор устанавливают в каркасе печи. Каркас печи должен обеспечивать достаточную жесткость конструкции; чтобы не нагревались его металлические части, они не должны образовывать электрически замкнутого контура вокруг индуктора

Для выпуска металла из печи предусматривается возможность наклона печи, что осуществляется с помощник тельфера на малых печах или при помощи гидравлически цилиндров на крупных.

Футеровка (тигель) индукционной печи работает в очень тяжелых

условиях, так как ‘интенсивное движение металла и большие скорости изменения

температуры вызывают размывание и разрушение, поэтому, чем толще стенки

тигля, тем больше срок его службы.

Тигель изготовляют обычно набивным с применение металлического шаблона. После набивки тигель подвергают обжигу и спеканию непосредственно в печи, шaблoн при этом расплавляется. Возможно изготовление футеровки вне печи формовкой под давлением в специальных раз борных пресс-формах с последующей установкой тигля место. Иногда на крупных печах футеровку тигля выкладывают из готовых фасонных огнеупоров. В крупных печах тигель опирается на подовую подстилку, выложенную из огнеупорных кирпичей на толстом стальном листе, образующем днище каркаса вместе с необходимыми поперечными балками.

Футеровку выполняют кислой или основной. Осново? набивочной массы

для кислой футеровки служит кварцит с высоким (не менее 95%) содержанием

кремнезема. В качестве связующей добавки используют сульфитно-целлюлозный

экстракт и борную кислоту (1,0—2,0%).

Поскольку чрезмерный износ футеровки может привести к «поеданию»

стенок или днища тигля расплавленным металлом, что является очень серьезной

аварией, тс на индукционных печах обязательно предусматривается установка

датчиков (для замера активного сопротивления футеровки), сигнализирующих о

появлении в ней опасных трещин в начале просачивания жидкого

металла. На средних и крупных индукционных плавильных печах тигель закрывается

крышкой (сводом), выполняемой обычно набивной из того же огнеупорного материала,

что и тигель. Для подъема и отвода крышки в сторону применяют простые рычажные

механизмы или гидравлические цилиндры.

ВНИИЭТО разработаны индукционные печи без сердечника серии ИСТ для плавки стали, работающие на токе повышенной частоты. Емкость печей, работающих на токе частотой 2400 Гц (обеспечиваемой машинными генераторами), составляет 60, 160, 250 и 400 кг при потребляемой мощности соответственно 50, 100, 250 и 237 кВт. Печь емкостью 1 т, питаемая током частотой 1000 Гц, потребляет мощность 470 кВт. Крупные печи емкостью 2,5; 6 и 10 т потребляют мощность соответственно 1500, 1977 и 2730 кВт и питаются током частотой 500 Гц либо от машинных генераторов, либо от полупроводниковых (тиристорних) преобразователей. Продолжительность плавки в печах серии ИСТ колеблется от 50 мин (печь емкостью 60 кг) до 2 ч (печь емкостью Ют).

Таким образом, диапазон производительностей всей этой серии

печей весьма широк: от 70 кг/ч до 5 т/ч. Удельный расход электроэнергии

на расплавление

твердой завалки составляет в среднем 3600 кДж/кг (1,00 кВт-ч/кг) для малых

печей и снижается до 2300 кДж/кг (0,64 кВт-ч/кг) для крупных печей.

Для плавки чугуна специально разработаны крупные индукционные печи без сердечника серии ИЧТ, работающие на токе промышленной частоты (50 Гц). Печь ИЧТ-2,5 имеет емкость 2,5 т при потребляемой мощности 718 кВт и производительности 11 т/ч; печь ИЧТ-6 имеет емкость 6 т при потребляемой мощности 1238 кВт и производительности 2,1 т/ч. Удельный расход электроэнергии составляет в обеих печах 2160 кДж/кг (0,6 кВт-ч/кг).

В схемы питания всех этих печей включены конденсаторные батареи с целью повышения cos ср. Отсутствие дорогостоящих преобразователей значительно снижает стоимость печей, работающих на токе промышленной частоты.

Потери тепла за плавку составляют на индукционных печах такого типа примерно 20—25%, а потери в токопроводах, конденсаторных батареях и преобразователях частоты достигают 30%. Поэтому общий к. п. д. индукционных плавильных установок (особенно печей небольшой емкости), работающих на токе высокой частоты, невысок и составляет примерно 0,4, возрастая с увеличением емкости

печей до 0,6. Показатели работы крупных индукционных печей,

работающих на токе промышленной частоты, выше и их общий к. п. д. достигает

0,8.

Показатели работы крупных индукционных печей,

работающих на токе промышленной частоты, выше и их общий к. п. д. достигает

0,8.

Улучшение показателей работы индукционных плавильных установок достигается правильной подготовкой шихты и ее рациональной загрузкой, снижением потерь тепла из печи и уменьшением времени простоев на ремонт футеровки, а также максимально возможным использованием мощности преобразователя частоты. Для этой цели обычно используют один общий преобразователь для питания двух печей.

Сравнительная легкость герметизации индукционных печей обусловила

их широкое применение для вакуумной плавки качественных сталей и жаропрочных

сплавов. Принципиально вакуумная индукционная печь (ВИП) не отличается от

открытой. Она помещается в герметичный кожух с патрубком, через который

осуществляется откачка камеры. Разливку проводят также в вакууме наклоном тигля

внутри неподвижной камеры или наклоном всей камеры вместе с тиглем и

изложницей. Изложницу в этом случае подвешивают внутри вакуумной камеры на

цапфах и она сохраняет при повороте вертикальное положение. В кожухе ВИП

индуктором неизбежно наводятся токи, повышающие электрические потери печи,

поэтому для его изготовления следует использовать немагнитную сталь.

В кожухе ВИП

индуктором неизбежно наводятся токи, повышающие электрические потери печи,

поэтому для его изготовления следует использовать немагнитную сталь.

Сложной задачей при индукционной плавке в вакууме является также надежная изоляция витков индуктора, так как в вакууме возрастает опасность межвитковых пробоев. Футеровку ВИП выполняют теми же способами, что и футеровку открытых печей, но, учитывая особенности выплавляемых сплавов, для этой цели используют чистые материалы (корунд, плавленый магнезит, диоксид циркония).

Разработана серия индукционных сталеплавильных вакуумных печей

(ИСВ) емкостью 0,16; 0,6; 1,0 и 2,5 и мощностью соответственно 200, 500, 1000 и

1500 кВт. Печи работают на токе повышенной частоты 1000 Гц (за исключением печи

ИСВ—0,16, работающей на токе с’ частотой 2400 Гц). Удельный расход

электроэнергии составляет за цикл в среднем 9600 кДж/кг (2,5 кВт-ч/кг), т.е.

весьма высок за счет большого расхода электроэнергии вакуумной системой.

На рис. 154 показана серийная печь типа ИСВ-1,0-НИ, предназначенная для плавки высокачественных сталей и жаропрочных сплавов с отливкой слитка в вакууме. Рабочее давление в печи 0,13 Па. Загрузка шихты проводится через шлюзовую загрузочную камеру, в которой помещается загрузочная корзина с шихтой, а введение необходимых легирующих добавок осуществляется с помощью дозатора. В верхней части камеры предусмотрена установка пирометра для измерения температуры металла, а также гляделок для наблюдения за операциями, проводимыми в камере. После завершения плавки печь наклоняют и разливают металл в изложницы, находящиеся на тележках внутри вакуумной камеры. Изложницы извлекают из камеры после затвердевания в них металла.

Печи с железным сердечником

Плавильная индукционная печь с железным сердечником состоит из

футерованной рабочей емкости шахтного или барабанного типа, где сосредоточена

основная масса металла, железного сердечника (магнитопровода) с индуктором

и узкого канала, заполненного металлом.

Футеровка канала (подовый камень) работает в очень тяжелых

условиях, поскольку интенсивное движение перегретого до высокой температуры

металла приводит к ее разрушению. Футеровку подового камня выполняют обычно

набивной по металлическому шаблону с последующим обжигом и спеканием

непосредственно в печи; металлический шаблон при этом расплавляется. Для

набивки используют массу на кварцитовой, магнезитовой и корундовой основах с

применением в качестве связующих добавок огнеупорной глины, молотого стекла,

борной кислоты и буры. Стойкость футеровки подового камня при плавке цветных

металлов и сплавов составляет несколько тысяч плавок. При плавке чугуна,

имеющего температуру разливки 1400—1450 °С, стойкость футеровки подового камня

обычно не превышает 500 плавок.

Стойкость футеровки подового камня при плавке цветных

металлов и сплавов составляет несколько тысяч плавок. При плавке чугуна,

имеющего температуру разливки 1400—1450 °С, стойкость футеровки подового камня

обычно не превышает 500 плавок.

Индуктор имеет обычно принудительно воздушное охлаждение, осуществляемое при помощи вентилятора; иногда витки индуктора изготовляют из трубки и охлаждают водой.

Питание плавильных печей с железным наконечником проводится током промышленной частоты с напряжением 220—1000 В через автотрансформаторы, позволяющие регулировать подводимую к печи мощность. Для повышения cos ф в схему питания включают конденсаторы.

В индукционных печах с железным

сердечником необходимо при сливе расплавленного металла часть его (20— 30 %

массы расплава) оставлять в печи с тем, чтобы канал был заполнен жидким

металлом, т. е. чтобы была замкнута вторичная обмотка. Этот остаток называют

«болото» и загрузку твердой шихты ведут порциями на поверхность расплава;

постепенно весь металл, загруженный в рабочую емкость, расплавляется. Иначе

нагреть шихту до плавления невозможно.

Иначе

нагреть шихту до плавления невозможно.

Индукционные плавильные печи

Начнем работать

вместе

Свяжитесь с нами. Мы свяжемся с вами в течение 1-2 рабочих дней. Или просто позвоните нам прямо сейчас.

+1-908-494-0726

Индукционные плавильные печи с электронагревом

В компании Electroheat Induction мы поставляем качественное оборудование для различных отраслей промышленности, настраиваем оборудование в соответствии с вашими уникальными потребностями. Наши индукционные плавильные печи оснащены индивидуальными регуляторами мощности и новейшей технологией IGBT.

Индукционные плавильные печи, которые поднимут вашу эффективность на новый уровень

Используя передовые достижения в области индукционной плавки, мы предлагаем индукционные плавильные печи с максимальной эффективностью. Наши функции энергосбережения включают:

Наши функции энергосбережения включают:

- Повышение скорости плавки и удельного расхода за счет уменьшения электрических потерь

- Исключительные методы намотки катушек, разработанные для повышения производительности

- Оптимизированный запас мощности за счет встроенной схемы, которая точно отслеживает санкционированное потребление и мощность нагрузки

- Равномерное распределение температуры как по верхнему, так и по нижнему охлаждающему витку

- Магнитные шунты, сокращающие потери тепла и помогающие предотвратить перегрев

Индукционная плавильная печь

Индукционный блок питания

Об индукционных плавильных печах

Индукционные печи используют электромагнитную индукцию для нагрева и плавления металлов, таких как серебро, золото, платина, железо, сталь, цинк, платина, бронза, алюминий, медь, латунь и кремний для различных промышленных целей. Эти печи обеспечивают чистую, энергоэффективную плавку благодаря контролируемым процессам и способны снизить производственные потери. Индукционные печи также уменьшают количество пыли и других загрязняющих веществ, образующихся в результате промышленных процессов.

Эти печи обеспечивают чистую, энергоэффективную плавку благодаря контролируемым процессам и способны снизить производственные потери. Индукционные печи также уменьшают количество пыли и других загрязняющих веществ, образующихся в результате промышленных процессов.

Выходная мощность: от 10 до 5000 кВт

Мощность плавки: от 5 кг до 10 тонн

Возможности индукционной плавильной печи:

5 тонн Индукционная печь для плавки стали

1500 кг Индукционная плавильная печь

Отрасли, которые мы обслуживаем, включают:

- Литейные цеха и литейные цеха

- Металлургические заводы

- Заводы по переработке и переработке драгоценных металлов

- Заводы по плавке кремния

- Горнодобывающая, аэрокосмическая и оборонная промышленность

- Университетский, лабораторный и научно-исследовательский секторы

- Автомобильная, солнечная и обрабатывающая промышленность

Особенности наших индукционных плавильных печей

Заказывая высококачественные индукционные печи от Electroheat Induction, вы можете рассчитывать на:

- Компактные конструкции, занимающие меньше места на рабочем месте

- Простое обслуживание и минимальное время простоя

- Непревзойденная прочность для длительного срока службы тигля

- Гидравлический механизм наклона

- Улучшенные производственные показатели за счет более высоких скоростей плавления

Чтобы максимально повысить эффективность ваших индукционных процессов и воспользоваться преимуществами технологии IGBT, свяжитесь с нами сегодня для бесплатной оценки и индивидуального предложения по индукционным плавильным печам.

A Полное руководство – индукция электронагрева

- От Электронагрев индукционный

- 27 августа 2022 г.

- Индукционная печь

Индукционная плавильная печь — это энергоэффективный, хорошо контролируемый и чистый процесс плавки, используемый для плавки таких металлов, как сталь, железо, алюминий, медь и других драгоценных металлов, таких как золото и серебро. В отличие от других печей, индукционная печь не требует наличия дуги, что позволяет легко регулировать теплоту плавления, сохраняя в целости ценные легирующие элементы.

Поэтому на большинстве современных литейных заводов предпочтение отдается индукционным печам, поскольку они не производят пыли и других загрязняющих веществ. Возможность плавить металлы при регулируемых температурах, что позволяет сохранить в них легирующие элементы, делает эту печь лучшим вариантом,

Возможность плавить металлы при регулируемых температурах, что позволяет сохранить в них легирующие элементы, делает эту печь лучшим вариантом,

Сегодня каждая отрасль движется к энергосберегающим и экологически чистым способам работы. Поэтому индукционная печь стала популярной из-за ее способности сохранять тепло и энергию, не загрязняя окружающую среду газами и громкими шумами. Давайте посмотрим, как работает печь, и поймем, какой вклад в процесс вносит каждый компонент.

Как работает индукционная плавильная печь?Индукционная плавильная печь состоит из четырех основных компонентов. Первый — это тигель, который обычно непроводящий и используется для удержания загрузки металла для плавки. Далее идут ярма, которые защищают медную катушку от повреждений, когда она создает магнитное поле, индуцирующее круговые электрические токи.

Змеевик с водяным охлаждением — это третий компонент, сделанный из медной проволоки, через который протекает мощный переменный ток.

Самое лучшее в этой печи то, что тепло исходит от загрузки печи, а не от внешнего источника тепла. Это хорошо работает, когда вы не хотите загрязнять металл, который вы плавите. Эта характеристика ставит индукционную печь выше любого другого процесса нагрева, потому что потери тепла очень малы.

Частоты, используемые в индукционных печах, находятся в диапазоне от 50 до 400 кГц. Однако она может быть выше в зависимости от скорости плавления, типа материала и объема печи. Если объем расплавов меньше, то частота топки будет выше. Более низкие частоты имеют более высокое проникновение в металл, называемое глубиной скин-слоя.

Преимущества использования индукционной плавильной печи 1. Меньшие потери тепла В отличие от традиционного нагревательного оборудования, индукционные печи не используют теплопроводность для нагрева расплава. Он использует индукционный нагрев, который нагревает металл и имеет теплоизоляционные материалы для уменьшения потерь тепла. Таким образом, индукционная плавильная печь обеспечивает меньшие потери энергии и более высокую тепловую эффективность, чем другие методы нагрева.

Таким образом, индукционная плавильная печь обеспечивает меньшие потери энергии и более высокую тепловую эффективность, чем другие методы нагрева.

Этот тип нагрева не имеет внешних источников тепла, поскольку тепло исходит из самой загрузки. Поэтому шансы заражения минимальны. Любые металлы, выплавленные в печи, будут чистыми и качественными. Это преимущество лучше всего работает для большинства высококачественных продуктов из таких металлов, как золото и серебро.

Температуры также контролируются, что предотвращает избыточное тепло и сохраняет легирующие элементы металлов. В индукционной печи также используется электромагнитная сила, которая перемешивает расплавленный металл и обеспечивает его однородный состав. Без электромагнитной силы не было бы автоматического смешивания, а другие формы смешивания могут быть не такими эффективными или однородными, как автоматическое.

3. Быстрая скорость плавления

Быстрая скорость плавления Плавка в индукционной печи происходит быстро благодаря контролируемой температуре и высокой тепловой эффективности. Это отличный способ плавить большие объемы металла, так как каждый сеанс плавки занимает значительно меньше времени. Вы можете максимизировать производительность и при этом сохранить высокое качество плавимых металлов. Этот процесс плавки хорош как для черных, так и для цветных металлов.

4. Меньше загрязнения окружающей средыВоздействие индукционных плавильных печей на окружающую среду незначительно, поскольку они производят лишь небольшой шум. Это также чистый процесс плавления, то есть не образуется пыль или газы. Эти аспекты делают его благоприятным для любой среды и рабочего пространства.

По сравнению с другими методами плавки он оказывает наименьшее воздействие на окружающую среду и, следовательно, безопасен в использовании. Работники, использующие печь, смогут работать в безопасной среде, практически без выбросов пыли или других газов. Эта печь позволяет вам выполнять свою работу, не подвергая опасности свою жизнь или окружающую среду.

Эта печь позволяет вам выполнять свою работу, не подвергая опасности свою жизнь или окружающую среду.

Теперь, когда этот процесс плавит металлы быстро и не приводит к ненужным высоким температурам, срок службы печи увеличивается, что дает вам лучшее соотношение цены и качества. Это экономит ваши расходы на техническое обслуживание, что делает его относительно рентабельным.

В этой печи не используются электроды или топливо, что делает ее простой и доступной. Он также занимает меньше места благодаря компактному дизайну

6. Простота автоматизации операцийАвтоматизировав процесс индукционного нагрева, вы сможете увеличить объемы производства без ущерба для качества. Конструкция машины позволяет легко интегрировать связь между погрузочно-разгрузочными работами и процессом нагрева.

Заключение Индукционная плавильная печь эффективно плавит большинство металлов.