- изготовление пресса для опилок своими руками, производство самодельного топлива

- Как сделать топливные брикеты своими руками, простая инструкция

- Впечатляющая машина для производства брикетов из опилок | Хакадей

- Изготовление активированного угля из опилок: пошаговое руководство

- Можно ли сделать древесный уголь из опилок?

- Что такое древесный уголь из опилок?

- Как сделать древесный уголь из опилок в домашних условиях

- Машина для производства древесного угля из опилок

- Как сделать брикеты из бездымных опилок

- Как производится древесный уголь

- Древесный уголь из опилок

- Проекты по производству опилок

изготовление пресса для опилок своими руками, производство самодельного топлива

Для растопки твердотопливных котлов используют различные материалы, например, дерево, ветки, древесные и торфяные отходы. В последнее время стали популярными топливные брикеты из опилок. Своими руками сделать такой вид топлива несложно, достаточно правильно выбрать сырье, подготовить необходимые инструменты, запастись чертежом или схемой, и можно приступать к сборке прессовочного станка, а затем непосредственно к брикетированию.

Содержание

- Общие сведения

- Фабричное производство

- Самодельное изготовление

- Монтаж устройства для пресса

- Подготовка сырья

- Процесс прессовки

- Просушка и применение

Общие сведения

Домашнее производство топливных опилок можно организовать где угодно, это может быть в любом подсобном помещении или даже на улице. Получаемое топливо отлично подходит для розжига любого твердотопливного котла независимо от его модификации. Кроме этого, горючее можно использовать для отопления каминов, бань. Сфера применения разнообразна, именно поэтому топливо так ценят владельцы частных домов и загородных коттеджей.

Кроме этого, горючее можно использовать для отопления каминов, бань. Сфера применения разнообразна, именно поэтому топливо так ценят владельцы частных домов и загородных коттеджей.

Брикеты состоят из отходов горючего. Для его изготовления используют сушеную траву, торф, шелуху подсолнечника и другие отходы, которые остались после обработки дерева. И если в недавнем прошлом от этого мусора избавлялись, то теперь из него изготавливают евродрова своими руками.

Отапливать таким вторсырьем можно что угодно — частные дома, производственные и жилые помещения, котловые установки. При этом у такого вида сырья есть преимущества, которые заключаются в следующем:

- Гораздо больший показатель теплотворности, прессованные опилки отдают значительно больше тепловой энергии, чем обычная древесина. Это происходит вследствие того, что давление, которое оказывалось на материал при изготовлении, достигает наивысшего значения.

- Экологически чистый продукт — технология, которая применяется при производстве, не предусматривает использование каких-либо токсичных материалов.

- Удобное складирование. Для хранения традиционных дров требуется много места, так как они, как правило, различаются и по форме, и по размерам, а торфобрикеты можно легко сложить ровными штабелями.

- Универсальность. Самодельными брикетами можно отапливать любые печные устройства.

- Низкая цена. Материалы, используемые для изготовления топлива — это отходы, которые можно приобрести по низкой стоимости.

- Ровный и равномерный процесс горения. Топливо не трещит и не разбрасывает угли.

Помимо явных преимуществ, самодельные брикеты имеют и недостатки. Главными минусами прессованных опилок считаются следующие факторы:

- Материал, который применяется для производства, не переносит сырости, поэтому хранить его необходимо в сухом и хорошо проветриваемом помещении. Во влажном состоянии он непригоден для изготовления.

- Приобрести древесные отходы можно только в специальных местах, например, на деревоперерабатывающих комбинатах, что не всегда удобно.

- Сложный розжиг, так как прессовка материала довольно плотная, то брикет крайне сложно разжечь.

Несмотря на эти минусы, многие владельцы пытаются сделать брикеты в домашних условиях, а некоторые особо предприимчивые мастера сделали из этого производства собственный бизнес, товар которого пользуется большим спросом.

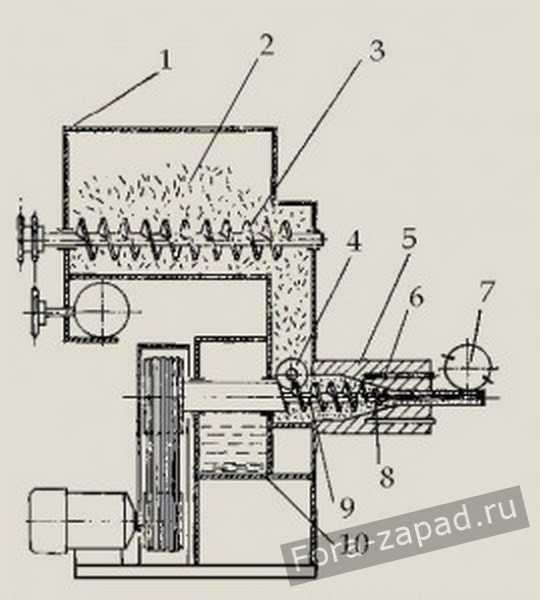

Фабричное производство

Перед тем как изготавливать прессовочное устройство, необходимо разобраться в принципе его работы. Лучше всего рассмотреть фабричный технологический процесс. Плотная структура брикетов получается за счет большого давления, которое обеспечивают экструдеры и мощные прессы. Заводская конструкция имеет более сложный механизм, соответственно, и характеристики у такого топлива лучше.

Основное используемое на фабриках сырьё —это опилки. Обычно их приобретают огромными партиями по низкой стоимости. Далее их проверяют на влажность и при необходимости отправляют на просушку, чтобы удалить все излишки влаги. Если материал слишком крупный, то он проходит процедуру измельчения, этот процесс выполняется с помощью специального оборудования.

Обычно их приобретают огромными партиями по низкой стоимости. Далее их проверяют на влажность и при необходимости отправляют на просушку, чтобы удалить все излишки влаги. Если материал слишком крупный, то он проходит процедуру измельчения, этот процесс выполняется с помощью специального оборудования.

При изготовлении к основному компоненту добавляется шелуха от семечек, сухая трава, листва и мелкий уголь. После того как весь состав тщательно переработается, его брикетируют.

Готовый материал поступает в специальные экструдеры или под прессы, где он спрессовывается. По окончании процедуры из лопасти оборудования выходят уже брикеты, евродрова или пеллеты. В отличие от домашнего процесса изготовления, в заводском производстве клеевые составы не используются, вполне хватает веществ, которые имеются в исходном сырье.

Самодельное изготовление

Простую конструкцию можно собрать за полчаса из любых имеющихся под рукой материалов, но пользы от такого устройства будет немного.

- Пресс для опилок, своими руками можно сделать неплохое оборудование, но если есть возможность приобрести профессиональную установку, то производительность повысится в несколько раз.

- Сырье. Для самодельных брикетов отлично подойдет шелуха, опилки, разная бумага и даже угольная пыль. При этом можно использовать как один вид материала, так и совмещать компоненты.

- Связующие смеси. Это может быть обойный клей или простая глина.

В домашних условиях получить прессованные брикеты без клеящего состава просто невозможно. Дело в том, что в заводских условиях имеются установки, которые оказывают на сырье высокое давление, составляющее сотни атмосфер, поэтому на выходе можно получить плотный и прочный горючий материал. Он отлично режется, пилится и при этом не разрушается. При самодельном изготовлении получить аналогичный результат не получится, поэтому применяют связующую основу.

Монтаж устройства для пресса

Чтобы смонтировать простую конструкцию в виде поршневого пресса, понадобится цилиндрическая основа из металла, при этом обязательно съемная. Затем к ней подбирается поршень-пресс с необходимым диаметром. Также нужно изготовить специальный рычаг, с помощью которого будет приводиться в движение поршень.

Затем требуется соединить все подготовленные детали на металлическом каркасе, и устройство для прессования опилок считается готовым. Но сразу стоит отметить, что установка будет производить брикеты небольшой плотности.

Более хороший результат можно получить от винтового пресса, изготовление такого прибора также не будет трудным. Для начала необходимо подготовить металлическую станину, а уже через нее будет происходить прокрутка винта с поршнем. На верхней части нужно закрепить широкую ручку, с ее помощью и будет создаваться необходимое для прессовки давление.

Кроме этих вариантов, существует и масса других способов изготовить самодельный пресс. Какую именно модель выбрать, каждый мастер решает сам в зависимости от имеющего материала и мастерства. Главное, чтобы прибор оказывал на опилки максимальное давление.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.

Как сделать топливные брикеты своими руками, простая инструкция

Содержание

- 1 Основные преимущества

- 2 Оборудование и сырье

- 3 Производство

В последнее время стало модным использовать для растопки печей не только традиционное топливо в виде дров, ну и другие, альтернативные варианты.

В этой статье мы поговорим о том, как сделать топливные брикеты своими руками из подручных материалов. Для этого вам потребуется купить или сделать подходящее оборудование для переработки отходов жизнедеятельности и изучить, как правильно изготавливать евродрова. Изготовление топливных брикетов своими руками позволит вам решить сразу несколько проблем:

- избавится от отходов;

- получить эффективное и технологичное топливо для отопления жилища;

- сэкономить средства на дровах.

Самодельные брикеты топлива могут быть любой формы

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ, не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем.

С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

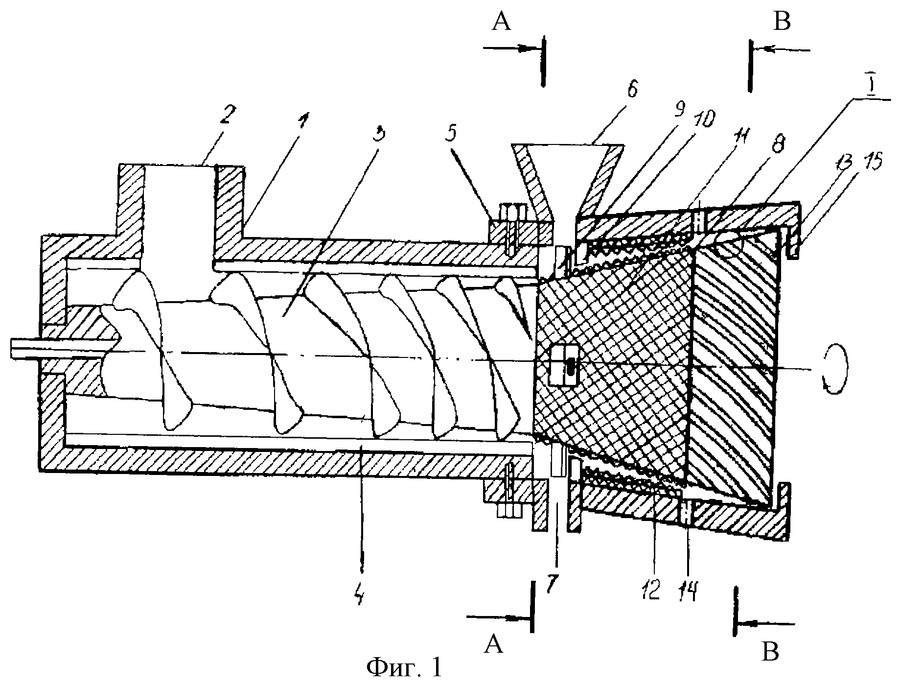

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

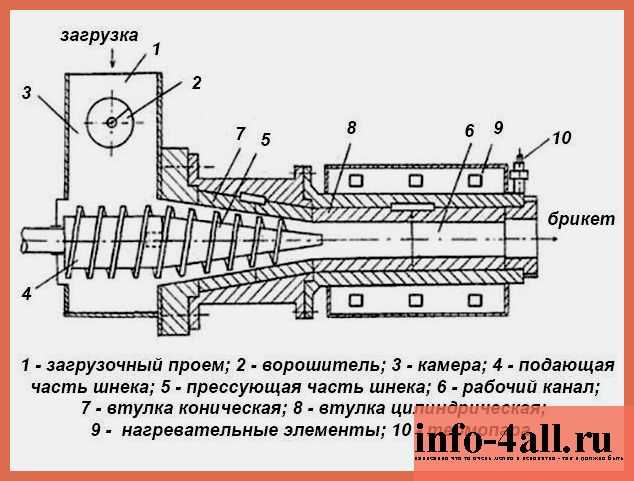

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Впечатляющая машина для производства брикетов из опилок | Хакадей

- по: Анул Махидхария

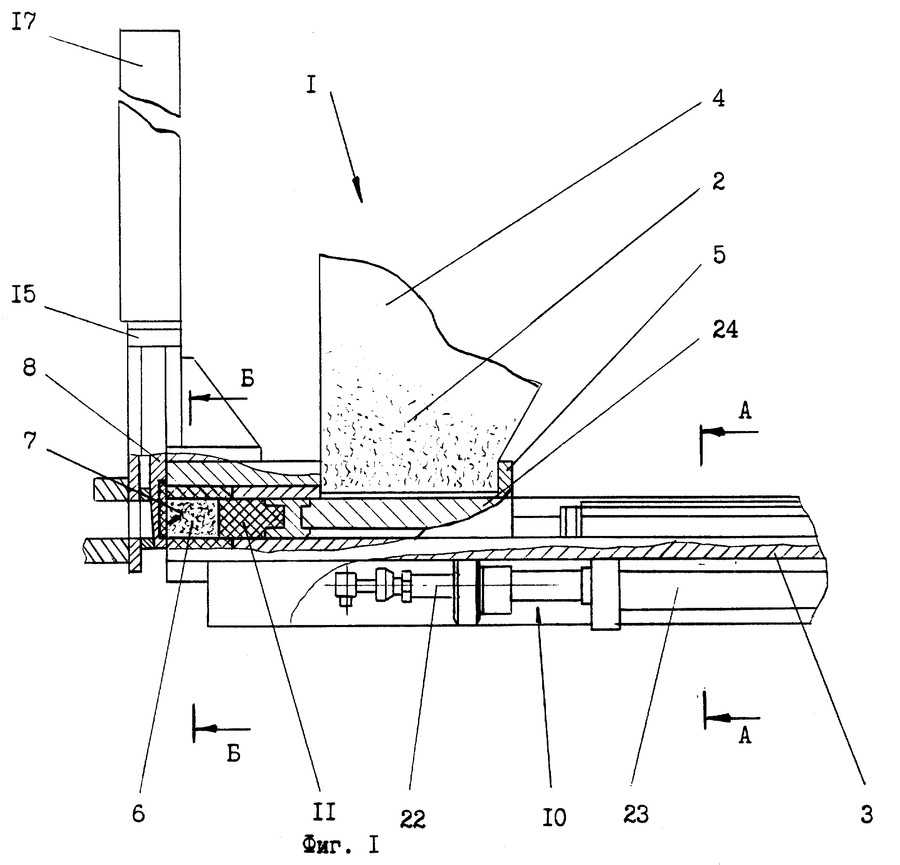

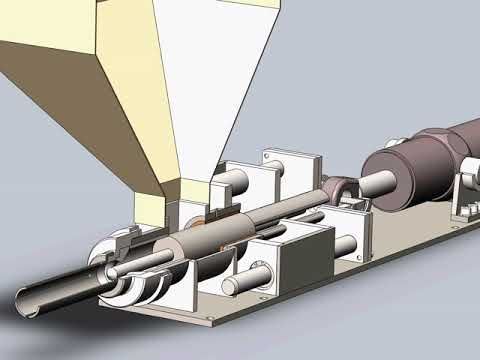

Когда вы пожизненный плотник с прекрасной мастерской, вы собираетесь производить много опилок, и управление их сбором и хранением представляет собой довольно сложную задачу. [Расс] из [Мастерской в Нью-Йоркшире] построил впечатляющий брикетный пресс , чтобы решить эту проблему.

Это гидравлический пресс, который поглощает опилки и выдает прессованные брикеты, готовые для заправки его ракетного нагревателя массы. Сборка начинается с партии нестандартных стальных деталей, вырезанных лазером, полученных от Fractory. Сердцем машины является гидроцилиндр с ходом 300 мм и мощным штоком 40 мм. Цилиндр пришлось разобрать, чтобы можно было медленно приварить вырезанные лазером крепежные фланцы, чтобы не деформировать цилиндр. Впускной питательный патрубок вырезали из куска бесшовной трубы диаметром 40 мм. В подающей трубе было вырезано окно и к этому вырезу приварены детали воронки. Затем узел подающей трубы завершается парой монтажных фланцев. Узел подающей трубы, в свою очередь, приваривается к основной подающей пластине, которая образует основание контейнера для опилок. Узел гидроцилиндра соединяется с узлом подающей трубы с помощью комплекта массивных M10 с высоким классом прочности на разрыв 10.9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи.

Впускной питательный патрубок вырезали из куска бесшовной трубы диаметром 40 мм. В подающей трубе было вырезано окно и к этому вырезу приварены детали воронки. Затем узел подающей трубы завершается парой монтажных фланцев. Узел подающей трубы, в свою очередь, приваривается к основной подающей пластине, которая образует основание контейнера для опилок. Узел гидроцилиндра соединяется с узлом подающей трубы с помощью комплекта массивных M10 с высоким классом прочности на разрыв 10.9.резьбовые стержни. Толкатель представляет собой стержень из мягкой стали диаметром 40 мм, соединенный с гидравлическим цилиндром с помощью изготовленного соединительного хомута. На хомут муфты приварил еще одну скобу, на которую можно накрутить болт. Этот болт помогает активировать концевые выключатели, управляющие движением гидравлического цилиндра и двигателя подачи.

Далее он приступает к работе над гидроагрегатом, который приводится в действие бывшим в употреблении китайским поршневым насосом, соединенным с двигателем мощностью 7,5 кВт, способным выдавать около 30 литров в минуту. После бурного сверления, нарезания резьбы, шлифовки и сварки бак собран с портами для различных соединений, креплением мотор-насоса, входной крышкой и фильтрующими отверстиями, комплектом роликов, болтов с проушиной и несколькими углами. для монтажа электрощита. Чтобы проверить герметичность бака, он закрывает все отверстия и герметизирует камеру сжатым воздухом. Затем с помощью мыльного раствора выявляет и устраняет различные протечки. Теплообменник для охлаждения масла прикреплен к силовому агрегату, а некоторые жесткие трубопроводы преобразованы в гибкие шланги.

После бурного сверления, нарезания резьбы, шлифовки и сварки бак собран с портами для различных соединений, креплением мотор-насоса, входной крышкой и фильтрующими отверстиями, комплектом роликов, болтов с проушиной и несколькими углами. для монтажа электрощита. Чтобы проверить герметичность бака, он закрывает все отверстия и герметизирует камеру сжатым воздухом. Затем с помощью мыльного раствора выявляет и устраняет различные протечки. Теплообменник для охлаждения масла прикреплен к силовому агрегату, а некоторые жесткие трубопроводы преобразованы в гибкие шланги.

Затем он приступает к сборке электрической панели управления, проводке специальной печатной платы реле, собранной на перфорированной плате, и связке контакторов, реле, переключателей MCB и самой важной аварийной кнопки, дублированной с дистанционным аварийным остановом. кулон.

Чтобы взбалтывать опилки и проталкивать горсть опилок в воронку подающей трубы при каждом ходе цилиндра, он использовал набор вращающихся лопастей, прикрепленных к гидравлическому двигателю в центре главной пластины подачи. Вращающиеся лопасти представляют собой стальные трубы квадратного сечения 20 мм, приваренные к центральной ступице. Чтобы изготовить это, он сначала обработал центральную ступицу и соответствующую протяжную втулку, а затем использовал протяжной инструмент, чтобы вырезать шпоночный паз в обработанной ступице. С некоторым усилием протяжку можно было сделать вручную, но зачем это делать, если он мог использовать для этого свой мощный гидравлический цилиндр. Концевые выключатели для управления движением цилиндра и двигателя были закреплены на алюминиевом профиле, а затем [Расс] провел пробный прогон, чтобы убедиться, что все работает как положено.

Вращающиеся лопасти представляют собой стальные трубы квадратного сечения 20 мм, приваренные к центральной ступице. Чтобы изготовить это, он сначала обработал центральную ступицу и соответствующую протяжную втулку, а затем использовал протяжной инструмент, чтобы вырезать шпоночный паз в обработанной ступице. С некоторым усилием протяжку можно было сделать вручную, но зачем это делать, если он мог использовать для этого свой мощный гидравлический цилиндр. Концевые выключатели для управления движением цилиндра и двигателя были закреплены на алюминиевом профиле, а затем [Расс] провел пробный прогон, чтобы убедиться, что все работает как положено.

Для прессования опилок в твердые брикеты он использовал бесшовную трубу диаметром 40 мм с двумя прорезями по всей длине. Используя зажим для сужения открытого конца трубки, он мог регулировать консистенцию брикетов — от мягких и порошкообразных до твердых, как дерево.

Наконец, он из фанеры и поликарбоната изготовил короб для сбора пыли и установил его на основной пластине подачи. Снять старые мешки для сбора пыли и установить новую машину на место было довольно просто, но нужно было решить несколько проблем, связанных с прорезыванием зубов, прежде чем он смог получить брикеты желаемой консистенции. После того, как все было отсортировано, его машина производила около 24 кг брикетов в час.

Снять старые мешки для сбора пыли и установить новую машину на место было довольно просто, но нужно было решить несколько проблем, связанных с прорезыванием зубов, прежде чем он смог получить брикеты желаемой консистенции. После того, как все было отсортировано, его машина производила около 24 кг брикетов в час.

[Расс] может называть себя плотником, но у него наверняка есть все остальные навыки, необходимые для осуществления этого сложного проекта. Посмотрите сопутствующий проект [Расса], в котором он восстанавливает шредер, чтобы помочь измельчить коробки из картона на небольшие полоски, которые можно с помощью этой машины спрессовать в брикеты.

Спасибо [Кейту Фулкерсону] и [Кейту Олсону] за то, что сообщили нам об этой впечатляющей постройке.

Изготовление активированного угля из опилок: пошаговое руководство

Активированный уголь — это универсальный материал, который можно использовать во многих областях: от фильтрации воды до медицинских целей. Обычно его изготавливают из таких материалов, как древесина, скорлупа кокосовых орехов и уголь. Но знаете ли вы, что его можно сделать и из опилок? Изготовление активированного угля из опилок удивительно просто и экономически эффективно, и это отличный способ вторичного использования древесных отходов. В этой статье мы обсудим этапы изготовления активированного угля из опилок, в том числе необходимые материалы, меры предосторожности и преимущества этого процесса. Обладая нужными знаниями, любой желающий может сделать себе активированный уголь из опилок прямо в собственном доме.

Обычно его изготавливают из таких материалов, как древесина, скорлупа кокосовых орехов и уголь. Но знаете ли вы, что его можно сделать и из опилок? Изготовление активированного угля из опилок удивительно просто и экономически эффективно, и это отличный способ вторичного использования древесных отходов. В этой статье мы обсудим этапы изготовления активированного угля из опилок, в том числе необходимые материалы, меры предосторожности и преимущества этого процесса. Обладая нужными знаниями, любой желающий может сделать себе активированный уголь из опилок прямо в собственном доме.

Когда опилки выделяются из древесины в процессе горения, они классифицируются как опилки древесного угля. Для изготовления древесного угля из опилок в домашних условиях требуется всего две металлические банки, несколько инструментов и немного опилок. В качестве топлива для гриля можно использовать опилки древесного угля. Можно использовать опилки из различных пород дерева, но процесс производства древесного угля может занять больше времени из-за сучков или повышенного содержания сока. Во время этой процедуры в отверстия в банке можно вставить проволоку, чтобы размешивать опилки. С ними нельзя использовать неметаллические компоненты, такие как металлические банки. Если компоненты плавятся во время процесс производства древесного угля , они будут кристаллизоваться.

Во время этой процедуры в отверстия в банке можно вставить проволоку, чтобы размешивать опилки. С ними нельзя использовать неметаллические компоненты, такие как металлические банки. Если компоненты плавятся во время процесс производства древесного угля , они будут кристаллизоваться.

Можно ли сделать древесный уголь из опилок?

Источник изображения: preppinginsider.comДревесные опилки подвергаются высокотемпературному пиролизу, в результате чего происходит процесс горения древесного угля без доступа воздуха. Карбонизация может осуществляться как в традиционной печи для обжига угля, так и в печи для карбонизации.

Угольные машины Beston могут быть изготовлены по индивидуальному заказу с учетом местного дешевого топлива. Нет другого решения, кроме как использовать только один источник горячего воздуха. Стоимость карбонизации может быть рассчитана, а коэффициент использования теплотворного топлива может составлять до 90%. Традиционные угольные машины не имеют такого типа конструкции и технологии, чтобы устранить эти «слепые зоны». Температура печи карбонизации должна быть не ниже 700С. Он будет иметь большую производительность, если достигнет температуры 180 F. Если сделан конкретный запрос, центральное управление может быть настроено так, чтобы оператор и машина были разделены. Поскольку карбонизация «искусственного угля» — это другой процесс, к карбонизации предъявляются другие требования. Когда содержание углерода на производственном оборудовании составляет 15%, оно может производить 1-10 т/ч – оборудование может производить 6 т/ч, если содержание углерода на производственном оборудовании составляет 15%.

Температура печи карбонизации должна быть не ниже 700С. Он будет иметь большую производительность, если достигнет температуры 180 F. Если сделан конкретный запрос, центральное управление может быть настроено так, чтобы оператор и машина были разделены. Поскольку карбонизация «искусственного угля» — это другой процесс, к карбонизации предъявляются другие требования. Когда содержание углерода на производственном оборудовании составляет 15%, оно может производить 1-10 т/ч – оборудование может производить 6 т/ч, если содержание углерода на производственном оборудовании составляет 15%.

Очень важно компостировать опилки для выращивания и ландшафтного дизайна. Когда опилки смешиваются с богатыми азотом материалами, такими как скошенная трава или компост, их можно использовать для создания эффективной компостной кучи. При компостировании опилок очень важно поддерживать постоянный уровень богатого азотом материала, чтобы компост правильно разлагался. Кроме того, опилки не могут быть преобразованы обратно в древесину, так как подвергаются необратимым изменениям. В результате опилки останутся в форме компоста, что будет способствовать росту растений и почвы. В результате, если вы ищете эффективный способ сократить количество отходов, вам может подойти компостирование опилок.

В результате опилки останутся в форме компоста, что будет способствовать росту растений и почвы. В результате, если вы ищете эффективный способ сократить количество отходов, вам может подойти компостирование опилок.

Получение древесного угля из опилок: экологически чистое решение

Брикеты для опилок изготавливаются путем прессования опилок и другой биомассы в брикеты, которые затем обугливаются. Этот процесс повышает стоимость брикетов из-за дополнительных стадий, но он также дает продукт с высокой теплотворной способностью и содержанием углерода, что делает их отличным выбором для коммерческого использования. Его также можно сделать из опилок, поскольку исследования показали, что опилки улучшают общий углерод, емкость катионного обмена и содержание питательных веществ для растений в почве пустыни Кубуки. Для изготовления древесного угля наиболее подходящей древесиной является дуб, хотя можно использовать и другие твердые породы. опилки и другую биомассу можно превратить в древесный уголь, что может не только повысить ценность материала, но и улучшить качество почвы и растений.

Что такое древесный уголь из опилок?

Источник изображения: tistatic.comОпилки древесного угля образуются в результате выделения влаги и газов из древесины в процессе горения. Можно сделать древесный уголь из опилок в домашних условиях, объединив две металлические банки с несколькими небольшими инструментами.

Древесные отходы всех форм и размеров часто накапливаются на многих лесопильных и мебельных фабриках. Древесные отходы состоят из опилок, щепы, стружки и так далее. В этой статье мы покажем вам, как сделать древесный уголь из опилок, а также машины, необходимые для каждого процесса. При производстве биодревесного угля опилки используются в Сушилка для опилок и барабанная сушилка. Когда материал измельчается и высушивается, он имеет размер менее 3 мм и влажность менее 12%. Пиролиз происходит без доступа воздуха в опилках, которые затем превращаются в древесный уголь. Клиенты все чаще обращаются к печам для карбонизации из-за более строгих экологических норм.

Клиенты все чаще обращаются к печам для карбонизации из-за более строгих экологических норм.

Для карбонизации брикетов из опилок можно использовать как подъемную, так и горизонтальную печь для карбонизации. Основной деятельностью является сжигание двуокиси углерода, дробление, смешивание и рикетирование. Дополнительную информацию можно найти на следующей странице.

Домовладельцы могут производить опилки независимо от того, работают ли они в саду или на улице. Этот тип материала можно использовать не только для создания естественной дорожки в саду или вдоль лесной дорожки, но и для уменьшения эрозии почвы и роста сорняков. Зимой его можно использовать для улучшения сцепления на скользких поверхностях, что делает ходьбу по тротуарам более безопасной. В результате домовладельцы должны знать, что опилки представляют собой ряд рисков для безопасности на рабочем месте. В целом чрезмерное воздействие химических веществ связано с раздражающими эффектами в глазах, носу и горле, а также с нарушением функции легких и канцерогенезом человека. Поэтому с опилками всегда следует обращаться осторожно и использовать их ответственным и безопасным образом.

Поэтому с опилками всегда следует обращаться осторожно и использовать их ответственным и безопасным образом.

Брикеты из опилок: экологичная альтернатива древесному углю

Традиционный древесный уголь, который уже давно является альтернативой опилкам, в последние годы набирает популярность. Процесс превращения опилок в древесный уголь начинается при их сжигании при высоких температурах в отсутствие воздуха. Процесс может быть осуществлен либо в печи на древесном угле, либо в печи для карбонизации. Затем брикеты из опилок используются для производства различных видов энергии, включая отопление дома и отдых на природе. Кроме того, растущий спрос на топливо на основе брикетов привел к увеличению числа компаний, продающих энергоэффективные и углеродно-нейтральные древесные брикеты. Они изготавливаются из опилок, листьев, лесных отходов, отходов сахарного тростника, отходов бамбука, бумажных отходов, древесной стружки, МДФ и сосны и являются возобновляемой и экологически чистой альтернативой традиционному древесному углю. Эти брикеты, которые быстро сгорают и производят более 8100 ватт электроэнергии на фунт, имеют незначительное количество зольного остатка.

Эти брикеты, которые быстро сгорают и производят более 8100 ватт электроэнергии на фунт, имеют незначительное количество зольного остатка.

Кроме того, брикеты из опилок, в отличие от традиционного древесного угля, могут использоваться в качестве альтернативы традиционному древесному углю и обеспечивают ряд экологических преимуществ. Брикеты из древесной пыли — идеальное решение для тех, кто хочет уменьшить свой углеродный след благодаря их высокой эффективности, низкому производству золы и экологически чистым свойствам.

Как сделать древесный уголь из опилок в домашних условиях

Источник изображения: bestonturkey.com Изготовление древесного угля из опилок в домашних условиях — отличный способ сократить количество отходов и создать полезный продукт. Для начала вам понадобятся опилки, металлический контейнер и газета. Начните с заполнения металлического контейнера опилками. Далее плотно оберните опилки несколькими слоями газеты, а затем закрепите газету резинкой или скотчем. Поместите контейнер на улицу в солнечное, сухое место и накройте его крышкой или пластиковым листом. Через двое суток опилки должны полностью высохнуть и быть готовыми к зажиганию. Снимите крышку и подожгите опилки спичкой или зажигалкой. Дайте ему погореть несколько часов, пока все опилки не превратятся в древесный уголь. Когда уголь остынет, его можно использовать в качестве топлива для костра.

Поместите контейнер на улицу в солнечное, сухое место и накройте его крышкой или пластиковым листом. Через двое суток опилки должны полностью высохнуть и быть готовыми к зажиганию. Снимите крышку и подожгите опилки спичкой или зажигалкой. Дайте ему погореть несколько часов, пока все опилки не превратятся в древесный уголь. Когда уголь остынет, его можно использовать в качестве топлива для костра.

Машина для производства древесноугольных брикетов используется для изготовления древесноугольных брикетов из опилок или любого другого порошка биомассы, например соломы или стеблей. Производство включает в себя воздействие высокого давления и тепла на пыль, а затем добавление к ней связующего материала. Машина для производства брикетов — это тип сопутствующего оборудования. ABC Machinery продает широкий спектр коммерческих машин для производства брикетов по заводским ценам. Завод по брикетированию древесного угля мощностью 1 т/ч был успешно завершен в Пакистане. Если вам нужна дополнительная информация или вы хотите узнать, сколько будет стоить запуск небольшого завода по производству брикетов, свяжитесь с нами.

Сложный процесс превращения опилок в древесный уголь

Чтобы превратить опилки в древесный уголь, требуется трудоемкий процесс. Чтобы сделать древесный уголь из опилок, опилки должны быть сначала превращены в брикеты. Это достигается путем сжатия опилок под высоким давлением (более 5000 фунтов на квадратный дюйм), чтобы использовать натуральные лигнины (растительные полимеры или натуральный клей) в древесине, чтобы скрепить все это. После превращения опилок в брикеты они подвергаются высокотемпературному пиролизу в отсутствие воздуха, в результате чего получается древесный уголь. Традиционная печь для обжига древесного угля или печь для карбонизации — это два способа получения углекислого газа. После того, как опилки превратились в древесный уголь, их можно формовать в брикеты. Для изготовления брикета к угольной пыли добавляют агломерирующий материал и прикладывают к нему давление. Брикеты, по сути, представляют собой спрессованную угольную пыль, угольную пыль, опилки и древесную щепу или биомассу, которые можно использовать в качестве источника топлива в дровяных печах и котлах.

Машина для производства древесного угля из опилок

Источник изображения: Wasterecyclingplant.comМашина для производства древесного угля из опилок идеально подходит для производства древесного угля из опилок. Эта машина способна эффективно и экономично преобразовывать опилки в древесный уголь. Он высокоавтоматизирован и использует передовые технологии для обеспечения высокого качества продукции. Он также оснащен расширенными функциями безопасности для обеспечения безопасности оператора. Кроме того, он разработан, чтобы быть компактным и может быть легко перемещен из одного места в другое. Это делает его идеальным выбором для тех, кому необходимо регулярно производить древесный уголь из опилок.

Машины Beston для производства древесного угля из опилок могут производить высококачественный древесный уголь из опилок. Считается, что опилки полезны для окружающей среды и являются ценным ресурсом для вторичной переработки. Эффективность работы и энергопотребление машины для продажи превосходны. опилки сжигаются в процессе производства опилок, в результате чего образуется биогаз, древесный уксус и смола.

опилки сжигаются в процессе производства опилок, в результате чего образуется биогаз, древесный уксус и смола.

Как сделать брикеты из бездымных опилок

Источник изображения: bestonturkey.comИмейте в виду, что не обугленные опилки заставят ваши брикеты выделять много дыма, поэтому используйте от 10% до 20% опилок. Не забудьте оставить опилки в воде на пять дней, чтобы они уменьшили дым. Если вы хотите сделать их, вы также можете обуглить их после того, как они были сделаны.

При использовании в сочетании с дровяной печью или камином огненные брикеты представляют собой сильно спрессованные блоки из опилок, которые обеспечивают необходимый кислород. Они сделаны только из переработанных опилок лиственных пород и не содержат клея или добавок. Их низкое содержание влаги позволяет им меньше гореть, а также выделять больше тепла, что снижает вероятность вдыхания дыма. Тор изготовил транспортировочный контейнер для купленного им немецкого брикетного пресса. Опилки сжимаются с помощью гидравлического пресса большого объема с давлением более 5000 фунтов на квадратный дюйм. Вы можете забрать их в нашей мастерской из ящиков, полуподдонов или паллетных домкратов.

Опилки сжимаются с помощью гидравлического пресса большого объема с давлением более 5000 фунтов на квадратный дюйм. Вы можете забрать их в нашей мастерской из ящиков, полуподдонов или паллетных домкратов.

Хорошо ли горят брикеты из опилок?

Брикеты из опилок являются очень эффективной заменой традиционных дров в широком диапазоне применений. Тепло растений делает их идеальными для использования на открытом воздухе, их легко освещать, и они практически не требуют ухода.

Как производится древесный уголь

Угольный газ образуется, когда древесина, торф, кости, целлюлоза или другие углеродосодержащие материалы не попадают в воздух и сжигаются. Это высокопористый аморфный углерод, изготовленный из высококристаллического микрокристаллического графита.

Одной из многих загадок, связанных с жаркой на гриле и барбекю, является состав древесного угля. Чтобы изделие работало, оно должно быть изготовлено из различных видов древесного угля. Когда был открыт Барбакоа, древесный уголь стал популярным топливом для приготовления пищи. Генри Форд, Томас Эдисон, Харви Файрстоун, Джон Берроуз и Орин Стаффорд были причастны к изобретению древесного угля. Процесс изготовления древесного угля и прост, и сложен одновременно. Если все сделано правильно, процесс производит мало токсинов, сгорает чисто и имеет более длительный срок хранения, чем сырая древесина. Форд увидел потенциал производство древесного угля и заручился поддержкой Томаса Эдисона для проектирования завода по производству брикетов.

Когда был открыт Барбакоа, древесный уголь стал популярным топливом для приготовления пищи. Генри Форд, Томас Эдисон, Харви Файрстоун, Джон Берроуз и Орин Стаффорд были причастны к изобретению древесного угля. Процесс изготовления древесного угля и прост, и сложен одновременно. Если все сделано правильно, процесс производит мало токсинов, сгорает чисто и имеет более длительный срок хранения, чем сырая древесина. Форд увидел потенциал производство древесного угля и заручился поддержкой Томаса Эдисона для проектирования завода по производству брикетов.

Чтобы сделать древесный уголь в домашних условиях, вам понадобится большой стальной барабан, необработанная твердая древесина, зажигалка и примерно два дня. Все, что доступно в то время, часто используется для плетения. Мусорные продукты могут включать опилки, древесные отходы и другие материалы. Древесный уголь изготавливается из цельных кусков твердой древесины, которые не подвергались обработке. Когда вы используете кусок, вкус мяса зависит от вашего вкуса, и в нем присутствует тонкий аромат дыма. Дуб, гикори и клен являются одними из наиболее распространенных пород лиственных пород, используемых для изготовления мебели. Вы найдете кусковой уголь из различных деревьев, включая вишню, яблоню, грецкий орех и пекан.

Дуб, гикори и клен являются одними из наиболее распространенных пород лиственных пород, используемых для изготовления мебели. Вы найдете кусковой уголь из различных деревьев, включая вишню, яблоню, грецкий орех и пекан.

При использовании древесного угля у вас будет меньше токсичных химикатов и меньше беспорядка, который нужно убрать. Для свинины и рыбы попробуйте сочетать орехи пекан или дуб, вишню или орешник, говядину, свинину или мескитовый орех. Также хорошей идеей будет поэкспериментировать с различными породами твердой древесины во время приготовления пищи на открытом воздухе, чтобы разработать характерный вкусовой профиль.

Создание древесного угля – древний метод уменьшения углеродного следа

Это древний процесс производства древесного угля с использованием древесины или других органических материалов для создания источника топлива, который горит при очень высоких температурах и дает очень мало дыма. Это влечет за собой сжигание древесины в среде с низким содержанием кислорода и удаление воды, а также удаление летучих элементов, таких как ртуть и диоксид серы. Древесный уголь производится из различных видов деревьев, таких как Casuarina equisetifolia, Acacia mearnsii, Acacia polyacantha, Acacia xanthopheloa, Acacia spectabilis и Eucalyptus camaldulensis, Leuceana leucocephala. Несмотря на то, что уголь является природным минералом, который формируется в течение миллионов лет, его можно включать в брикеты древесного угля для увеличения плотности энергии. древесный уголь является отличным топливом для обоих угольные грили и коптильни, потому что это делается путем сжигания в ямах, а затем закапывания в грязь. Изготовление древесного угля — отличный способ уменьшить углеродный след, а также обеспечить недорогой и надежный источник топлива.

Древесный уголь производится из различных видов деревьев, таких как Casuarina equisetifolia, Acacia mearnsii, Acacia polyacantha, Acacia xanthopheloa, Acacia spectabilis и Eucalyptus camaldulensis, Leuceana leucocephala. Несмотря на то, что уголь является природным минералом, который формируется в течение миллионов лет, его можно включать в брикеты древесного угля для увеличения плотности энергии. древесный уголь является отличным топливом для обоих угольные грили и коптильни, потому что это делается путем сжигания в ямах, а затем закапывания в грязь. Изготовление древесного угля — отличный способ уменьшить углеродный след, а также обеспечить недорогой и надежный источник топлива.

Древесный уголь из опилок

Древесный уголь из опилок представляет собой разновидность древесного угля, изготовленного из опилок, обычно из древесины. Это популярный источник топлива из-за его низкой цены, высокой теплотворной способности и доступности. Древесный уголь из опилок производится путем сжигания опилок в закрытом контейнере с ограниченным доступом кислорода. Затем его охлаждают, измельчают и упаковывают для продажи. Древесный уголь из опилок используется для различных целей, включая приготовление барбекю, приготовление пищи и отопление дома. Он производит меньше дыма и пепла, чем обычный древесный уголь и часто используется для приготовления пищи на гриле в помещении и на открытом воздухе. Древесный уголь из опилок — отличный выбор для тех, кто ищет альтернативу традиционному древесному углю.

Затем его охлаждают, измельчают и упаковывают для продажи. Древесный уголь из опилок используется для различных целей, включая приготовление барбекю, приготовление пищи и отопление дома. Он производит меньше дыма и пепла, чем обычный древесный уголь и часто используется для приготовления пищи на гриле в помещении и на открытом воздухе. Древесный уголь из опилок — отличный выбор для тех, кто ищет альтернативу традиционному древесному углю.

Проекты по производству опилок

Проекты по производству опилок могут предоставить прекрасную возможность для предпринимателей, желающих повысить ценность своих существующих деревообрабатывающих предприятий. Опилки являются побочным продуктом деревообрабатывающих операций, и их можно использовать для создания различных продуктов, таких как древесностружечные плиты, постельные принадлежности и топливные гранулы. Проекты по производству опилок также дают возможность создавать уникальные продукты, такие как древесные брикеты и древесные гранулы для барбекю. ключ к успешный проект по производству опилок — найти подходящее сырье и иметь подходящее оборудование для его переработки в пригодную для использования форму. При правильной настройке проекты по производству опилок могут быть весьма прибыльными и обеспечивать отличный возврат инвестиций.

ключ к успешный проект по производству опилок — найти подходящее сырье и иметь подходящее оборудование для его переработки в пригодную для использования форму. При правильной настройке проекты по производству опилок могут быть весьма прибыльными и обеспечивать отличный возврат инвестиций.

При резке дерева пилой опилки в виде порошка падают на режущую поверхность. Когда дело доходит до опилок, есть три взгляда на них. Использование ресурсов в обрабатывающей промышленности, энергетике и сельском хозяйстве. В сочетании с пищеварением животных, древесной золой и карбонатом кальция материал также считался компостированным. В результате опилки часто рассматривают как отходы лесопромышленного комплекса, загрязняющие окружающую среду. Тем не менее, его можно переработать, чтобы снова использовать в качестве древесины. Можно сжигать опилки напрямую для получения тепла тремя различными способами.

Из-за низкой теплопроводности он используется в качестве изоляционного материала для уменьшения потерь тепла через проводник. Энергетика, обрабатывающая промышленность, сельское хозяйство и горнодобывающая промышленность являются одними из наиболее экономически выгодных областей применения опилок. Его можно превратить в тяжелую нефть или асфальт путем нагревания до 250-400 градусов Цельсия и обработки карбонатом натрия, газом, богатым оксидом углерода (i) (CO), и водой, богатой целлюлозой. Опилки также полезны в качестве изоляционного материала в холодильнике. Мульчирование может повысить урожайность, но крайне важно сделать мульчу максимально доступной и доступной. Опилки могут оказать серьезное воздействие на окружающую среду, так как могут нанести вред почве и воде. Отходы общего характера, такие как опилки, регулируются различными законами. Среди материалов, которые соединяются друг с другом, можно назвать опилки, рисовые отруби, косточки оливок, рисовую шелуху, грецкие орехи, солому подсолнечника и стебли сои.

Энергетика, обрабатывающая промышленность, сельское хозяйство и горнодобывающая промышленность являются одними из наиболее экономически выгодных областей применения опилок. Его можно превратить в тяжелую нефть или асфальт путем нагревания до 250-400 градусов Цельсия и обработки карбонатом натрия, газом, богатым оксидом углерода (i) (CO), и водой, богатой целлюлозой. Опилки также полезны в качестве изоляционного материала в холодильнике. Мульчирование может повысить урожайность, но крайне важно сделать мульчу максимально доступной и доступной. Опилки могут оказать серьезное воздействие на окружающую среду, так как могут нанести вред почве и воде. Отходы общего характера, такие как опилки, регулируются различными законами. Среди материалов, которые соединяются друг с другом, можно назвать опилки, рисовые отруби, косточки оливок, рисовую шелуху, грецкие орехи, солому подсолнечника и стебли сои.

Доступны различные типы связующих, включая крахмал, деготь, пек, термопластичную смолу и т. д. После этого опилки, материалы из биомассы и связующие вещества объединяются и формируются в небольшие блоки-кубы перед отверждением. За исключением оксида углерода (iv), опилки горючи и могут использоваться в качестве топлива или источника топлива. Если опилки газифицируются с небольшим количеством воздуха или кислорода или без них, при сгорании они выделяют мало дыма или вообще не выделяют его. Гидрогенизация и оксид углерода (ii) являются относительно новой технологией, позволяющей превращать опилки в масло. Для древесных плит опилки можно использовать следующими способами: ДСП, ориентированно-стружечные плиты, гидроплиты, фанера и так далее. Хлопья, стружка, стружка и волокна используются для изготовления опилок, которые получают путем соединения смолы с другими связующими веществами.

д. После этого опилки, материалы из биомассы и связующие вещества объединяются и формируются в небольшие блоки-кубы перед отверждением. За исключением оксида углерода (iv), опилки горючи и могут использоваться в качестве топлива или источника топлива. Если опилки газифицируются с небольшим количеством воздуха или кислорода или без них, при сгорании они выделяют мало дыма или вообще не выделяют его. Гидрогенизация и оксид углерода (ii) являются относительно новой технологией, позволяющей превращать опилки в масло. Для древесных плит опилки можно использовать следующими способами: ДСП, ориентированно-стружечные плиты, гидроплиты, фанера и так далее. Хлопья, стружка, стружка и волокна используются для изготовления опилок, которые получают путем соединения смолы с другими связующими веществами.

Внутрь помещают прессованный горячим способом мат с древесной пылью, который затем прессуют для увеличения плотности мата и отверждения клея. В результате предусмотрено следующее: 1) Реактор и хранилище для получения генераторного газа путем вдыхания опилок при газификации кислорода. Машина предназначена для прессования опилок и древесностружечных плит размером 500 мм на 600 мм. При кислородной газификации опилок к газовой смеси добавляются два ее основных компонента: оксид углерода (ii) (CO) и водород (h3). Мягкие стали толщиной от 3 мм до 14 мм (стандартный калибр проволоки) являются материалами, используемыми в этом проекте, которые являются относительно недорогими и легкодоступными. Исходя из этих размеров, определяются размеры прессовальной машины, а также пресс-формы, которая будет производить древесно-стружечные плиты и брикеты больших размеров. Инструмент состоит из мягкой стали толщиной 3 мм, калибра 18 SWG (стандартная проволочная решетка), стального стержня толщиной 10 мм, винта, гайки и проволоки.

Машина предназначена для прессования опилок и древесностружечных плит размером 500 мм на 600 мм. При кислородной газификации опилок к газовой смеси добавляются два ее основных компонента: оксид углерода (ii) (CO) и водород (h3). Мягкие стали толщиной от 3 мм до 14 мм (стандартный калибр проволоки) являются материалами, используемыми в этом проекте, которые являются относительно недорогими и легкодоступными. Исходя из этих размеров, определяются размеры прессовальной машины, а также пресс-формы, которая будет производить древесно-стружечные плиты и брикеты больших размеров. Инструмент состоит из мягкой стали толщиной 3 мм, калибра 18 SWG (стандартная проволочная решетка), стального стержня толщиной 10 мм, винта, гайки и проволоки.

Внутреннее напряжение сцепления возникает из-за внутренней структуры опилок. Биомасса обрабатывалась шнеком. Помимо использования для впитывания лишней влаги во влажных компостных кучах, опилки и древесная стружка также могут использоваться в качестве сухого коричневого.