- Наплавляемые материалы для кровли: виды и свойства

- Материалы для устройства наплавляемой кровли

- Рулонные наплавляемые материалы Техноэласт в Москве по низким ценам — компания «SURCON» Москва

- Наплавляемые рулонные материалы | Наплавляемая кровля » Икопал

- Рулонные материалы для кровли

- Основы процесса нанесения покрытия с рулона на рулон

- Заметное увеличение частоты спада в синтетических антиферромагнитных пленках FeCoN, нанесенных наклонным падением

- Хотите добиться циркулярности упаковки напитков? Очень хорошим вариантом является более широкое развертывание систем возврата депозитов. EURACTIV.com

- Развертка графена | MIT News

- Множественный выбор

- Понимание семи типов аддитивного производства

Наплавляемые материалы для кровли: виды и свойства

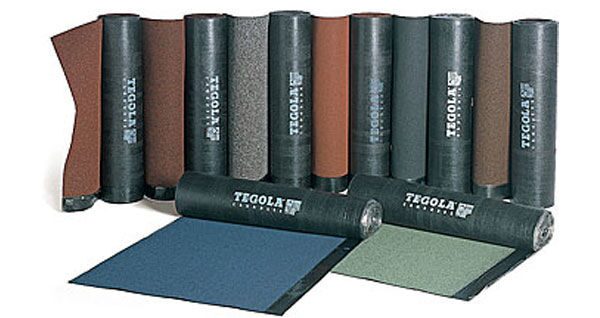

Наплавляемые материалы для кровли в рулонном исполнении востребованы при обустройстве плоских и скатных крыш и проведении гидроизоляции гидротехнических, подземных сооружений. Они имеют многослойную структуру, защиту от влаги обеспечивает прослойка из модифицируемого битума, герметичность достигается путем его нагрева и плотного прижатия к поверхности.

Материал ценится за доступность, простоту транспортировки и процесса монтажа, безопасность эксплуатации, высокую стойкость к температурным, атмосферным, механическим и биологическим воздействиям.

Технология считается надежной, полученный путем наплавления гидроизоляционный кровельный ковер эффективно защищает строение от промокания, возгорания и других негативных факторов не менее 10 лет.

depositphotos

Структура и состав материала

Основу наплавляемой кровли составляет модифицированный битум, материал имеет многослойное исполнение:

- Нижний слой представлен в виде полиэтиленовой пленки, помимо защиты от слипания она служит индикатором достижения оптимальной температуры нагрева.

- Следующий слой – рабочий, вяжущий. Именно он размягчается при монтаже.

- Армирующая основа из стекловолоконных или полиэстровых нитей.

- Наружная битумная или битумно-полимерная прослойка.

- Защитная посыпка из минеральной крошки.

Такая структура гарантирует герметичность, особенно при наплавлении нескольких слоев. Основа биостойкая и выполнена из хаотично направленных нитей, что свидетельствует о высокой прочности на разрыв.

Виды битума

Рабочий наплавляющий и защитный наружный слои выполняются из модифицированного битума с двумя возможными видами окисляющих добавок: каучука (стирол-бутадиен-стирол) или атактического полипропилена.

Первая модификация ценится за эластичность, данное свойство сохраняется даже в условии сильного холода (до -40 °С). Битумы с АПП пластиком отличаются жесткостью и теплостойкостью (температура расплавления составляет 150 °С), их оптимальная сфера применения – пояс жаркого климата.

Вне зависимости от состава модифицированные битумы устойчивы к перепадам температур и воздействию влаги, в сроке службы и прочности выигрывают материалы на полимерной основе. Такое вяжущее не нужно расплавлять до жидкого состояния, для достижения герметичности прилегания достаточно равномерно его нагреть.

Такое вяжущее не нужно расплавлять до жидкого состояния, для достижения герметичности прилегания достаточно равномерно его нагреть.

Материалы армирующей основы

В настоящее время для изготовления наплавляемой рулонной кровли не используется непрочная картонная или асбестовая основа, армирующий слой выполняется из полиэстера, стеклоткани или стеклохолста. Тип основы указывается в первой букве маркировки.

Полиэстер (Э) считается самой надежной и долговечной основой, нити в ней распределены хаотично. Благодаря этому кровельный материал имеет удлинение на разрыв до 60%, минимальное прилагаемое усилие для разрыва составляет 35 кгс/см. Единственным недостатком полиэстера является высокая цена, эта разновидность самая дорогая.

Стеклоткань (Т) основа отличается высокой прочностью (разрыв на усилие – от 80 кгс/см), самые лучшие характеристики наблюдаются у марок с каркасной стеклотканью. Минусом является малая эластичность, относительное удлинение на разрыв достигает всего 2%.

Такое покрытие при сдвиге или деформации кровельной конструкции не рвется, а просто отходит от поверхности.Стеклохолст (Х) — обладает минимальной прочностью – разрывная сила 30 кгс/см при полном отсутствии эластичности. Это самая дешевая разновидность, при ее транспортировке могут возникать проблемы (растрескивание или разрывы материала). Ее не рекомендуется укладывать на сложных или подвижных кровлях, и на часто эксплуатируемых конструкциях.

Виды посыпок для верхнего слоя

Основное назначение данного слоя – защита от атмосферных осадков, механических внешних воздействий и ультрафиолета. Для посыпки используются химические инертные материалы: песок, базальт, сланец, слюда, керамика.

В зависимости от формы и размера фракций различают пылевидные, мелко-, средне-, крупнозернистые и чешуйчатые виды минеральной крошки, первая разновидность защищает материал от слипания в рулоне.

В последнее время выпускается наплавляемая кровля с покрытием из фольги или полимерной пленки, не уступающую разновидностям с минеральной крошкой в надежности защиты от внешних факторов. Существуют марки с двусторонней пылевидной посыпкой, они используются в качестве нижнего слоя кровельного ковра.

Существуют марки с двусторонней пылевидной посыпкой, они используются в качестве нижнего слоя кровельного ковра.

depositphotos

Принцип монтажа

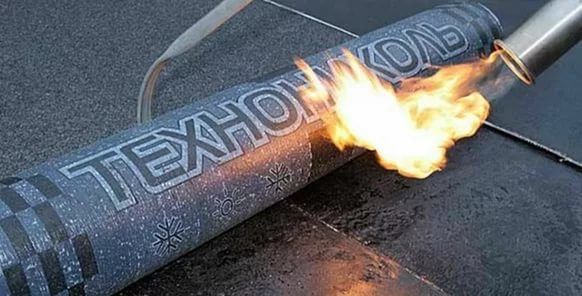

Технология укладки простая: нижний слой рулонной кровли нагревается горелкой до исчезновения надписей на пленке-индикаторе (прогорании), материал раскатывается на заранее подготовленное основание и прижимается валиком.

Монтаж наплавляемой кровли проводится быстро, но на скатных крышах с уклоном потребуются силы как минимум трех человек. Обязательными условиями являются: обработка основания праймерами, укладывание кровли внахлест, укладка как минимум двух слоев (чем меньше угол наклона, тем толще кровельный пирог), проверка качества прилегания.

Полотна укладываются со смещением, совпадения стыков быть не должно. При обнаружении некачественного участка следует заново разогреть битумную кровлю и провести укладку заново.

Область применения

Это многофункциональный стройматериал, использующейся для гидроизоляции конструкций разного типа:

- Плоских и скатных крыш с углом наклона до 30°.

- Гидротехнических сооружений: колодцев, бассейнов, канализационных каналов.

- Фундаментов и подземных элементов зданий, включая тоннели и мосты.

- Перекрытий и полов в помещениях с повышенной влажностью: санузле, ванне, банях.

Основное целевое назначение – кровельные работы: ремонтные или основные.

Наплавляемые материалы могут использоваться в качестве основы под шифер, черепицу и другие виды кровли или укладываться в качестве самостоятельного защитного покрытия. В первом случае достаточно одного слоя, во втором – от 2 до 4 (в зависимости от угла наклона крыши).

Эксплуатационные характеристики рулонной кровли подходят для использования во всех климатических поясах РФ, включая северные.

Материалы для устройства наплавляемой кровли

Рулонные наплавляемые материалы из битума применяются при монтаже новой кровли или реконструкции старой. Они долговечны, функциональны и отличаются хорошими эксплуатационными качествами. Наплавлять кровельное рулонное покрытие несложно, что также позволяет сэкономить на стоимости работ по монтажу или ремонту.

Структура рулонного покрытия

Рулонные кровельные материалы состоят из нескольких основных слоев:

- Основа. Обеспечивает прочность и дополнительную гидроизоляцию. В качестве основы применяют полиэстер, стеклоткань или стеклохолст.

- Вяжущий слой. Наносится на основу, придает пластичность, гидроизоляционные качества и стойкость к негативному воздействию окружающей среды. Применяют битум, модифицированный битумно-полимерный состав.

- Защита. Мелкозернистая посыпка или полиэтиленовая пленка – для защиты рулонов от слипания. Крупнозернистая посыпка – для защиты от пагубного воздействия УФ-лучей.

Производители могут добавлять дополнительные слои для улучшения эксплуатационных характеристик покрытия, упрощения монтажа.

Виды наплавляемой кровли

На эксплуатационные характеристики в первую очередь влияет используемое при производстве сырье. Распространенные виды основ рулонных материалов нового поколения:

- Полиэстер обеспечивает эластичность и прочность.

С такой основой выпускают продукцию премиум-класса со сроком эксплуатации до 30 лет.

С такой основой выпускают продукцию премиум-класса со сроком эксплуатации до 30 лет. - Стеклохолст — менее эластичный, биостойкий, средней прочности. Применяется в современных покрытиях эконом-класса.

- Стеклоткань — неэластичная, но прочная на разрыв основа для покрытий бизнес- и стандарт-класса.

В зависимости от используемого вяжущего рулонное покрытие бывает:

- Битумным. Битумные вяжущие имеют низкую теплостойкость и со временем становятся хрупкими. Используются в продукции эконом-класса и уступают место новым модифицированным вяжущим.

- Битумно-полимерным. СБС-модификация придает битуму теплостойкость до +110 °С, а также эластичность при низких температурах, что улучшает адгезию и гидроизоляционные свойства. АПП-модификация обеспечивает высокую теплостойкость, но меньшую пластичность, актуальна для жаркого климата.

Виды наплавляемой кровли обозначаются маркировкой. Первая буква обозначает, из чего сделана основа:

- Э — полиэстер,

- Т — стеклоткань,

- Х — стеклохолст.

Вторая буква — материал верхнего слоя:

- К — крупнозернистая посыпка,

- М — мелкозернистая посыпка,

- П — защитная пленка.

Третья буква маркировки — материал нижнего слоя:

- П — защитная пленка,

- М — мелкозернистая посыпка.

Цифра в конце маркировки — масса 1 кв. м, кг.

Пример. Маркировка «ЭКП-4»: верхний слой из полиэстера с крупнозернистой посыпкой на верхней стороне полотна, защитной полимерной пленкой — на нижней, развесом вяжущего 4 кг на кв. м.

Требования к поверхности основания

Поверхность должна быть ровной и прочной. Перед началом работ с основания следует убрать мусор, заделать цементом выбоины, трещины, стыки. Возможные материалы основания:

- железобетон,

- стальные профилированные листы.

Для отвода при укладке кровельного пирога добавляют уклонообразующий слой при помощи засыпки из керамзита и теплоизоляционных материалов.

Монтаж покрытия

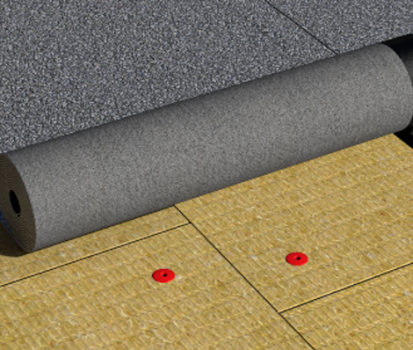

Кровельный пирог состоит из нескольких элементов:

- Обязательный нижний слой — пароизоляция.

Укладывается на основание. Защищает от проникновения конденсата и намокания. Для пароизоляции применяют битум, праймер.

Укладывается на основание. Защищает от проникновения конденсата и намокания. Для пароизоляции применяют битум, праймер. - Теплоизоляция — чаще всего применяют жесткую каменную вату, экструдированный пенополистирол. Плиты теплоизоляционного материала укладывают стык в стык, избегая зазоров. В зависимости от специфики эксплуатации возможно устройство кровельного пирога без теплоизоляции.

- Разделительная прослойка по теплоизоляции. В этом качестве можно использовать геотекстиль или полиэтиленовую пленку.

- Цементно-песчаная выравнивающая стяжка заливается по металлической сетке (ячейки около 150 мм). После заливки дождитесь полного затвердения стяжки.

- Верхний слой — наплавляемое кровельное покрытие.

|

Совет. Укладывать наплавляемую кровлю можно в любое время года практически при любой температуре воздуха. Главное условие — отсутствие осадков.

Укладывать наплавляемую кровлю можно в любое время года практически при любой температуре воздуха. Главное условие — отсутствие осадков.

Наплавляемые кровельные материалы укладываются достаточно просто. При наличии минимальных навыков все работы можно провести самостоятельно. Для монтажа понадобится газовая горелка.

ИКОПАЛ — лидер среди производителей наплавляемой кровли

В ассортименте компании ICOPAL представлены наплавляемые материалы для устройства новой кровли и ремонта уже существующей. Нетканая основа из высокопрочного полиэстера или стеклохолста обеспечивает долгий срок службы. Битумно-полимерные покрытия ИКОПАЛ имеют специальный рифленый защитный профиль, который увеличивает площадь наплавления и создает устойчивое гидроизоляционное покрытие.

На профиль нанесена легкосгораемая полимерная пленка для улучшения адгезии и простоты монтажа. Верхний слой — огнестойкая, не подверженная агрессивному воздействию окружающей среды крупнозернистая сланцевая посыпка.

В линейке ICOPAL также можно подобрать специализированные рулонные материалы для устройства эксплуатируемой кровли, «зеленой кровли».

Рулонные наплавляемые материалы Техноэласт в Москве по низким ценам — компания «SURCON» Москва

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ВЕНТ | 8×1 | 6.0 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ВЕНТ

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ФИКС | 10×1 | 4.0 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ФИКС

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. изм. | Цена |

| Техноэласт СОЛО РП1 | 8×1 | 6.4 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт СОЛО РП1

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ДЕКОР | 10×1 | 5.2 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ДЕКОР

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ПРАЙМ ЭММ | 10×1 | 3.0 | м2 | нет в продаже |

| Техноэласт ПРАЙМ ЭКМ | 10×1 | 4.0 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ПРАЙМ

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. изм. | Цена |

| Техноэласт С ЭМС | 10×1 | 3.4 | м2 | нет в продаже |

| Техноэласт С ЭКС | 10×1 | 5.0 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт С

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ПЛАМЯ СТОП | 10×1 | 5.2 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ПЛАМЯ СТОП

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ГРИН ЭПП | 10×1 | 5.0 | м2 | нет в продаже |

| Техноэласт ГРИН ЭКП | 10×1 | 5. 2 2 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ГРИН

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ТИТАН BASE | 10×1 | 4.5 | м2 | нет в продаже |

| Техноэласт ТИТАН TOP | 10×1 | 5.5 | м2 | нет в продаже |

| Техноэласт ТИТАН SOLO | 8×1 | 5.8 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ТИТАН

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ЭПП | 10×1 | 4.95 | м2 | нет в продаже |

| Техноэласт ЭПП | 10×1 | 3. 9 9 | м2 | нет в продаже |

| Техноэласт ЭКП | 10×1 | 5.2 | м2 | нет в продаже |

| Техноэласт ТКП | 10×1 | 5.2 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. | Цена |

| Техноэласт ТЕРМО ЭПП | 10×1 | 4.4 | м2 | нет в продаже |

| Техноэласт ТЕРМО ХПП | 10×1 | 3.4 | м2 | нет в продаже |

| Техноэласт ТЕРМО ЭКП | 10×1 | 5.1 | м2 | нет в продаже |

| Техноэласт ТЕРМО ТКП | 10×1 | 5.1 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Техноэласт ТЕРМО

| Наименование | Размеры рулона (длина×ширина), м | Вес 1 м2, кг | Ед. изм. изм. | Цена |

| Паробарьер С А500 | 50×1 | 0.5 | м2 | нет в продаже |

| Паробарьер С Ф1000 | 30×1 | 1.0 | м2 | нет в продаже |

Технические характеристики рулонного кровельного материала Паробарьер С

Наплавляемые рулонные материалы | Наплавляемая кровля » Икопал

Битумно-полимерные наплавляемые рулонные материалы Икопал

ВСЕ МАТЕРИАЛЫ ИЗГОТОВЛЕНЫ ПО ТЕХНОЛОГИИ «ЗАЩИТНЫЙ ПРОФИЛЬ»

Предохраняет мембрану от возможной деструкции структуры материала и увеличивает срок ее службы

Обеспечивает «визуальный контроль» в процессе наплавления материала

Улучшает адгезию к наплавляемой поверхности

Меньшая утомляемость при проведении работ

Позволяет сократить время монтажа

Позволяет сократить расходы на газ

МАТЕРИАЛЫ ПРЕМИУМ КЛАССА

ИКОПАЛ УЛЬТРА (старое название ВиллаЭласт)

НАПЛАВЛЯЕМЫЕ БИТУМНО-ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ICOPAL С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ СБС-Модификатора (не менее 8%)

Гибкость на брусе (R=25 мм) не выше – 25. Теплостойкость в течение 2 часов не менее +100 град.

Теплостойкость в течение 2 часов не менее +100 град.

ОДНОСЛОЙНЫЕ РЕШЕНИЯ

| ИКОПАЛ Соло ФМ | ИКОПАЛ Соло |

|

ДВУХСЛОЙНЫЕ РЕШЕНИЯ |

|

| НИЖНИЕ КОВРЫ ДВУХСЛОЙНЫХ РЕШЕНИЙ | ВЕРХНИЕ КОВРЫ ДВУХСЛОЙНЫХ РЕШЕНИЙ |

|

|

|

|

СПЕЦИАЛИЗИРОВАННЫЕ НАПЛАВЛЯЕМЫЕ МАТЕРИАЛЫ ДЛЯ УСТРОЙСТВА «ДЫШАШИХ КРОВЕЛЬ» СИНТАН СОЛО ВЕНТ (SYNTAN) |

|

Синтан Соло Вент |

|

МАТЕРИАЛЫ БИЗНЕС КЛАССА

ИКОПАЛ (старое название ВиллаФлекс)

НАПЛАВЛЯЕМЫЕ БИТУМНО-ПОЛИМЕРНЫЕ МАТЕРИАЛЫ С СОДЕРЖАНИЕМ СБС-Модификатора (не менее 6%)

Гибкость на брусе (R=25 мм) не выше – 20.

Теплостойкость в течение 2 часов не менее +95 град.

Теплостойкость в течение 2 часов не менее +95 град.

|

НИЖНИЕ КОВРЫ ДВУХСЛОЙНЫХ РЕШЕНИЙ |

ВЕРХНИЕ КОВРЫ ДВУХСЛОЙНЫХ РЕШЕНИЙ |

|

|

|

МАТЕРИАЛЫ КЛАССА СТАНДАРТ

ВИЛЛАТЕКС

НАПЛАВЛЯЕМЫЕ БИТУМНО-ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ICOPAL С СОДЕРЖАНИЕМ СБС-Модификатора (не менее 4%)

Гибкость на брусе (R=25 мм) не выше – 15. Теплостойкость в течение 2 часов не менее +90 град.

| НИЖНИЕ КОВРЫ ДВУХСЛОЙНЫХ РЕШЕНИЙ | ВЕРХНИЕ КОВРЫ ДВУХСЛОЙНЫХ РЕШЕНИЙ |

|

|

|

МАТЕРИАЛЫ КЛАССА ЭКОНОМ +

ВИЛЛАТЕКС ИЗОЛ C

НАПЛАВЛЯЕМЫЕ БИТУМНО-ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ICOPAL С СОДЕРЖАНИЕМ СБС-Модификатора

Гибкость на брусе (R=25 мм) не выше – 7. Теплостойкость в течение 2 часов не менее +85 град.

Теплостойкость в течение 2 часов не менее +85 град.

| ВиллаТекс ИЗОЛ С |

МАТЕРИАЛЫ КЛАССА ЭКОНОМ

ВИЛЛАТЕКС ИЗОЛ

НАПЛАВЛЯЕМЫЕ БИТУМНО-ПОЛИМЕРНЫЕ МАТЕРИАЛЫ ICOPAL С СОДЕРЖАНИЕМ СБС-Модификатора

Гибкость на брусе (R=25 мм) не выше – 0. Теплостойкость в течение 2 часов не менее +80 град.

| ВиллаТекс ИЗОЛ |

Компания ООО «Торговый Дом «АВРОРА» является официальным Дистрибьютором мирового лидера и эксперта в области производства кровельных и гидроизоляционных материалов — группы компаний ИКОПАЛ (ICOPAL).

Основана Компания ICOPAL была в 1876 году, а в 1907 году зарегистрирована торговая марка ICOPAL. За более чем 130 летний срок своего развития компания ICOPAL достигла серьезнейших результатов в области разработки и производства гидроизоляционных материалов, превратившись в ведущего мирового производителя кровельных и гидроизоляционных материалов.

За более чем 130 летний срок своего развития компания ICOPAL достигла серьезнейших результатов в области разработки и производства гидроизоляционных материалов, превратившись в ведущего мирового производителя кровельных и гидроизоляционных материалов.

Более 3800 высококвалифицированных сотрудников работает на производстве (36 производственных предприятий), в офисах (95 представительств по всему миру) и лабораториях (4 научно-исследовательских центра) группы компаний ИКОПАЛ ( лоьтнорргоороррмпи).

На сегодняшний день группа компаний ИКОПАЛ насчитывает 36 современных производственных предприятий по всему миру, одно из которых построено и начало выпуск (июль 2007г) уникальной гидроизоляционной продукции в России (Владимирская область, г. Петушки). Данному производственному предприятию нет аналогов не только в России, но и за рубежом. Это современнейшее производственное предприятие, построенное по новейшей технологии, сочетающее накопленный за 130-летнюю историю компании богатейший опыт, новейшие технологии и высокотехнологичное оборудование. Производственный комплекс ICOPAL (г. Петушки Владимирской области) рассчитан на выпуск до 300 различных видов кровельных высококачественных материалов. На предприятии осуществляется постоянный контроль качества всей предлагаемой продукции, проводятся регулярные научные исследования, уделяется особое внимание внедрению инноваций. При производстве всех материалов компания заботится об экологической безопасности продукции и защите окружающей среды.

Производственный комплекс ICOPAL (г. Петушки Владимирской области) рассчитан на выпуск до 300 различных видов кровельных высококачественных материалов. На предприятии осуществляется постоянный контроль качества всей предлагаемой продукции, проводятся регулярные научные исследования, уделяется особое внимание внедрению инноваций. При производстве всех материалов компания заботится об экологической безопасности продукции и защите окружающей среды.

Группе компаний ИКОПАЛ принадлежат важнейшие изобретения и открытия, которые перевернули представление человечества о подходе к устройству качественной гидроизоляции. Так в 1958 году компания ICOPAL впервые предложила и применила в качестве основы кровельных и гидроизоляционных материалов стеклоткань и стеклохолст. На рынке строительных материалов это была своего рода революция открытия. Спустя несколько лет, в 1969году, ИКОПАЛ предложил и с успехом начал использовать СБС- модификаторы в битумной смеси.

1997 год-компания ICOPAL производит кровельные материалы с нижней профилированной поверхностью ЗАЩИТНЫЙ ПРОФИЛЬ СБС (результат открытия: на 30% быстрее наплавляется мембрана, до 25% экономится газ, обеспечивается качественная адгезия наплавляемого материала к основанию и при этом значительно повышается срок службы рулонного материала, так как снижен риск его перегрева и деструкции под воздействием высоких температур в процессе монтажа).

В 2001г. компания ИКОПАЛ разрабатывает уникальную технологию SYNTAN® для устройства и вентиляции плоских кровель. Благодаря технологии SYNTAN® во время эксплуатации кровли образующийся пар распределяется равномерно между мембраной и основанием, а это исключает образование пузырей и обеспечивает качественную гидроизоляцию плоской кровли на длительный срок. Приятная новость есть и для строителей скатных кровель. Разработан подкладочный ковер нового поколения Fel’X. Подкладочный ковер Fel’X в 2 раза прочнее и в 4 раза легче имеющихся на строительном рынке традиционных подкладочных материалов, что является очень важным при возведении скатной кровли.

Группа компаний ICOPAL постоянно работает над своим ассортиментом: это ряд материалов не только для плоской кровли (рулонные битумные материалы, праймеры, мастики…) и скатной кровли (битумная черепица, она же мягкая (гибкая) черепица, подкладочный ковер, диффузионные мембраны, пароизоляционные пленки…), но также и ПВХ-мембраны, геомембраны Ультранап (ULTRANAP), TERANAP 431 TP, MONARFLEX BLACKLINE, радоновые мембраны MONARFLEX RMB40, кровельные зенитные фонари и люки дымоудаления, защитные и дренажные профилированные мембраны-ВиллаДрейн и ряд других строительных материалов компании ИКОПАЛ ( ознакомиться с описанием и методикой устройства которых Вы можете на нашем сайте и приобрести непосредственно позвонив в наш отдел продаж.

Другие статьи:

Рулонные материалы для кровли

Содержание

- 1 Рулонная кровля

- 1.1 Классификация рулонных кровельных материалов

- 2 Рулонные материалы для мягкой кровли: виды, стоимость рулонных материалов

- 2.

1 Достоинства ↑

1 Достоинства ↑ - 2.2 Некоторые виды ↑

- 2.

- 3 Рулонные материалы

- 3.1 В разделе представлены рулонные материалы:

- 4 Рулонные кровельные материалы

- 4.1 Виды рулонных материалов

- 4.2 Битумные рулонные материалы: традиционные и современные

- 4.3 Полимерные мембраны для устройства кровли

- 5 Рулонные материалы

Рулонная кровля

Мягкие рулонные кровельные материалы появились на строительном рынке уже давно и остаются одними из самых востребованных и популярных покрытий.

Современная рулонная кровля представляет собой многослойную структуру: прочная основа, которая не поддается гниению (обычно она выполнена из таких материалов, как полиэстер, стеклохолст, стеклоткань), вяжущее вещество на основе битума, нанесенное с внутренней и внешней сторон.

Качественные рулонные кровельные материалы обладают следующими свойствами:

- Гибкость, которая позволит производить необходимые манипуляции с материалом при его установке.

- Водонепроницаемость, которая достигается только при условии отсутствия трещин и разрывов на поверхности покрытия. Защиту от влаги помогут усилить гидроизоляционные материалы, которые необходимо использовать при монтаже.

- Теплостойкость.

- Прочность на разрыв.

Классификация рулонных кровельных материалов

1. Битумные материалы

При их изготовлении применяется окисленный битум. В процессе окисления он приобретает более высокий уровень теплостойкости, чем имел до обработки. При этом снижается морозостойкость покрытия: оно начинает трескаться при температуре -15°С. Невысокая эластичность битумного вяжущего ограничивает тип основания для устройства крыши. Монтировать такие материалы можно только на кровли с уклоном не более 25°. Кроме того, это покрытие быстро стареет и разрушается.

Одним из самых распространенных материалов на окисленном битуме является рубероид. Срок его службы недолог (5-7 лет). С течением времени покрытие теряет свои свойства. Тем не менее дешевизна таких материалов делает их популярными и широко используемыми, особенно в дачном строительстве и при возведении подсобных помещений.

Тем не менее дешевизна таких материалов делает их популярными и широко используемыми, особенно в дачном строительстве и при возведении подсобных помещений.

К покрытиям такого рода также относятся: толь, стеклоизол, мастики, бикрост, гидроизол, пергамин и др.

2. Полимерно-битумные покрытия

Данная рулонная кровля представляет собой модифицированный битумный продукт с добавлением полимеров. Для модификации битума используются АПП (атактический полипропилен) и СБС (стирол-бутадиен-стирол). Применение добавок позволяет расширить возможности битумных покрытий.

АПП представляет собой соединение полипропилена с дистиллированным битумом. Модификация позволяет добиться улучшения теплостойкости материала, устойчивости к химическим воздействиям и ультрафиолетовым лучам, а также увеличения срока эксплуатации (до 15-20 лет). При этом сохраняется главное свойство данного покрытия – водонепроницаемость. Рулонный материал, модифицированный АПП, используется в основном в жарких регионах. В свою очередь, покрытия с СПС-добавками, благодаря своей эластичности и морозостойкости, применяются в районах с переменчивым климатом, для которых характерны низкие температуры. .

В свою очередь, покрытия с СПС-добавками, благодаря своей эластичности и морозостойкости, применяются в районах с переменчивым климатом, для которых характерны низкие температуры. .

Наиболее известные продукты, изготавливаемые по данной технологии: Монофлекс, Изопласт, Люберит и др.

3. Полимерные рулонные кровельные материалы

Новое поколение рулонных кровель – покрытия на основе нефтеполимерных смол и каучука. Они более долговечны (срок эксплуатации более 20 лет) и прочны, но в то же время имеют более высокую цену, чем аналоги. Важно и то, что они могут использоваться для покрытия не только плоских и пологих крыш, но и кровель с крутыми скатами.

Рулонные кровли такого вида: Кромэл, Поликров, Полимерная мембрана, Кровлей.

Помимо кровли в рулонах существуют другие виды мягких покрытий. Самая известная среди них разновидность — гибкая черепица. Она представляет собой плоские листы, нарезанные из битумных рулонов, которые изготовлены на основе стеклохолста. Достоинств у этого покрытия множество. Основные из них: бесшумность, долговечность (служит до 50 и более лет), высокие эстетические качества, которые достигаются за счет разнообразия форм и цветов черепицы.

Основные из них: бесшумность, долговечность (служит до 50 и более лет), высокие эстетические качества, которые достигаются за счет разнообразия форм и цветов черепицы.

Если Вы хотите узнать подробнее о данном кровельном покрытии, обращайтесь к специалистам компании «Покрофф». Мы ответим на все возникшие у Вас вопросы и поможем выбрать необходимые изделия. У нас Вы сможете не только купить понравившиеся товары, но и заказать услуги по их монтажу и доставке.

Рулонные материалы для мягкой кровли: виды, стоимость рулонных материалов

Выбирая покрытие для кровли плоской крыши довольно часто многие традиционно предпочитают рулонные материалы. Сегодня, существует целый ряд разновидностей подобных покрытий. Правда, причислить их к элитным нельзя, но они имеют свою достойную нишу среди других распространенных кровельных материалов.

Рулонная кровля – это один из типов мягкого материала, используемого для покрытия крыш. Согласно технологии устройства кровли подобного типа, ее устанавливают в любом направлении – в этом и заключается серьезное преимущество. Пожалуй, рулонные материалы для мягкой кровли оказались одними из немногих, которые не были подвержены веяниям моды и всегда сохраняли свои позиции.

Пожалуй, рулонные материалы для мягкой кровли оказались одними из немногих, которые не были подвержены веяниям моды и всегда сохраняли свои позиции.

Достоинства ↑

- Из-за достаточно легкого веса для его транспортировки не требуется больших усилий.

- Монтаж рулонных материалов очень простой и легкий.

- Они обеспечивают кровле эластичность и прочность, а также отличную звуко– и гидроизоляцию и экологичность.

- Имеют повышенные показатели теплозащиты и не теряют этих свойств даже после длительного воздействия ультрафиолетовых лучей и перепадов температуры.

Однако современные изготавливаются на другой основе, не подверженной гниению. Прежде всего это стеклохолст с нанесенным с обеих сторон битумным покрытием. Наплавляемая кровля из него отличается высокой прочностью и долговечностью. У битумных материалов есть другая проблема – старения битума, но и ее легко решают введением в их состав экологически чистых полимерных модификаторов.

Недостатки рулонного покрытия для мягкой кровли ↑

К недостаткам покрытий этого типа относится, необходимость выполнения немалого количества швов, вследствие чего пароизоляционный слой может частично потерять свою герметичность. Тогда водяные пары возможно смогут проникнуть в слой утеплителя, влага там будет постепенно накапливаться (испариться ей не даст гидроизоляционный ковер), и по истечение некоторого времени она проявит себя в виде мокрых пятен на потолке.

Тогда водяные пары возможно смогут проникнуть в слой утеплителя, влага там будет постепенно накапливаться (испариться ей не даст гидроизоляционный ковер), и по истечение некоторого времени она проявит себя в виде мокрых пятен на потолке.

Некоторые виды ↑

Рулонные кровельные материалы могут быть безосновные и основные.

- Первые изготавливаются в виде полотнищ, по технологии прокатки растворов, в состав которых входят вяжущий наполнитель (измельченная резина или минеральный порошок) и добавки (пластификатор, антисептик).

- Основные – путем переработки ее основы (асбестовая бумага, кровельный картон, стеклоткань и другое) при помощи дегтей, битумов и их смесей.

К безосновным относятся, к примеру, такие как Изол и Бризол. Их основное преимущество в способности без нарушения целостности адаптироваться к деформациям изолируемой конструкции.

В категории основных материалов существует большой разброс по цене, но в любом случае соотношение цена-качество-долговечность, как правило, сохраняется.

Если в добавках используется:

- мелкозернистая присыпка, то в марку вводится индексом М,

- крупнозернистая – К

- пылевидная –П,

- чешуйчатая – Ч.

Среди современных видов рулонных материалов выделим следующие два.

Рулонные материалы

Рулонные кровельные и гидроизоляционные материалы, по типу используемого при их производстве битумного вяжущего, делятся на: битумно-полимерные (СБС и АПП -модифицированные) рулонные наплавляемые материалы, и рулонные наплавляемые материалы на основе окисленного битума.

Подробнее, информацию об основных отличиях, способах изготовления и технических характеристиках СБС и АПП модифицированных рулонных наплавляемых материалах, смотрите в разделе FAQ “Битумно-полимерные рулонные материалы”

В разделе представлены рулонные материалы:

1. “ПРЕМИУМ” класс – СБС -модифицированные материалы для кровли и гидроизоляции срок службы 25-30 лет:

2. “БИЗНЕС” класс – СБС -модифицированные материалы для кровли и гидроизоляции срок службы 15-25 лет:

“БИЗНЕС” класс – СБС -модифицированные материалы для кровли и гидроизоляции срок службы 15-25 лет:

3. “СТАНДАРТ” класс – СБС -модифицированные материалы для кровли и гидроизоляции срок службы 10-15 лет:

4. “СТАНДАРТ” класс – материалы на окисленном битуме для кровли и гидроизоляции:

- серия Линокром ХКП (верхний слой)

- Линокром ХПП (нижний слой) – срок службы 7-10 лет

- серия Бикрост ХКП (верхний слой)

- Бикрост ХПП (нижний слой) – срок службы 5-7 лет

5. “ЭКОНОМ” – материалы 1 и 2 сорта отличающиеся низкой ценой при приемлемом качестве.

6. Серия специальных марок материалов, в разделе: Сецмарки РМ – для реализации технически сложных и ответственных задач.

Рулонные кровельные материалы

Какой кровельный материал лучше? Этот вопрос первым приходит на ум человеку, затеявшему строительство или ремонт крыши. Перебирая предложения, просматривая рекламу материалов для устройства кровли, очень часто можно встретить информацию, что рулонные материалы — прошлый век.

Рулонные кровельные материалы

Это далеко не так. Рулонные кровельные материалы не только прочно удерживают старые позиции, но совершенствуются, улучшают свои качества. Они широко применяются в современном строительстве. Для устройства плоской крыши такие материалы, пожалуй, единственное решение.

Для плоских кровель рулонные материалы — идеальное решение

К тому же использовать их можно не только для устройства крыш любой конфигурации. Стоит познакомиться с рулонными материалами поближе.

Виды рулонных материалов

Шифер, как ни крути, — просто шифер. В отличие от кровельных материалов, имеющих довольно узкую специализацию, рулонные, во-первых, помимо конечного покрытия кровли, могут применяться как гидроизоляция (например, фундаментов и подвалов).

А во-вторых, к рулонным материалам для кровли относят и все паро-, ветро- и гидроизоляционные строительные мембраны, применяемые в кровельном пироге и при устройстве вентилируемых фасадов.

Какой бы вид кровельного покрытия вы не выбрали, без рулонных кровельных материалов не обойтись

Рулонные материалы, независимо от их назначения, области применения или используемого материала, делятся на два типа:

- наплавляемые или приклеиваемые. Склеиваются с основанием при монтаже, например, при помощи битумной мастики.

Нанесение битумной мастики

- мембранные. Крепятся механически и бывают либо паропроницаемыми (то есть «дышат»), либо при монтаже оставляется воздушный зазор для вентиляции.

Битумные рулонные материалы: традиционные и современные

Традиционно к рулонным относят материалы, пропитанные битумом или дёгтем: толь, рубероид, пергамин.

- Рубероид

Слово «рубероид» образовано латинским и греческим корнями, и если переводить дословно, получится «подобный резине». Изготавливают его из картона, пропитанного легкоплавким нефтяным битумом. На обе стороны такого полотна наносят покровный слой из тугоплавкого битума.

Затем наносится посыпка, например, из песка: это увеличивает механическую прочность покрытия и предотвращает слипание материала в рулоне.

Укладка наплавляемого кровельного материала

Рубероид может применяться как самостоятельное кровельное покрытие (маркируется буквой «К») или в качестве подкладочного ковра (в маркировке имеет букву «П») при устройстве наплавляемой или мягкой кровли. Различается материалом и видом посыпки (крупнозернистая, мелкозернистая, пылевидная, чешуйками), а также эластичностью и стойкостью к выгоранию на солнце. В зависимости от способа монтажа рубероид может быть и наплавляемым, и мембранным.

- Пергамин

В отличие от рубероида пергамин беспокровный. Представляет собой картон, пропитанный битумом в один слой и без посыпки. Пергамин используют как нижний слой кровельного ковра и в качестве пароизоляции.

- Толь

Этот материал аналогичен пергамину, только в качестве пропитки использовался каменноугольный дёготь. Сейчас почти не производится и не применяется из-за того, что дёготь является канцерогеном.

Сейчас почти не производится и не применяется из-за того, что дёготь является канцерогеном.

Современный рубероид с основой из стеклоткани

В современных рулонных битумных материалах разрушающийся со временем картон заменили стеклохолстом, стеклополотном или синтетическим тканным полотном. В состав битума добавили полимеры, улучшившие свойства материала.

Декоративная посыпка предлагается различного цвета. Она может быть нанесена и в виде рисунка черепицы. С большого расстояния такое рулонное плоское покрытие кажется объёмным.

В зависимости от конструкции кровли рубероид и другие наплавляемые материалы укладываются в несколько склеенных между собой слоёв (от двух до пяти). Таким образом достигается высокая степень износоустойчивости и гидроизоляции.

Кроме материалов на основе битума, появились и становятся всё более востребованными полимерные мембраны.

Полимерные мембраны для устройства кровли

Новое слово в устройстве рулонной кровли — полимерные гидроизоляционные мембраны. В отличие от наплавляемых битумных материалов полимерная плёнка не склеивается с основой. Отдельные полотна мембраны свариваются между собой по швам, образуя прочное цельное покрытие.

В отличие от наплавляемых битумных материалов полимерная плёнка не склеивается с основой. Отдельные полотна мембраны свариваются между собой по швам, образуя прочное цельное покрытие.

Полимерная плёнка для кровли

Мембранная кровля может использоваться на крышах различной конфигурации. Однако наиболее удобно делать плоские кровли и крыши сложной конфигурации, включая купольные конструкции. Полимерные мембраны — идеальное решение для устройства инверсионных кровель (плоских крыш, покрытых стойкими к физическому воздействию и стиранию материалами).

Балластный способ крепления мембранной кровли

Полимерная плёнка может использоваться не только как мембрана, но и в качестве наклеиваемого материала. Такой способ монтажа применяется на сложных купольных крышах.

Преимущество полимерных мембранных кровель перед наплавляемыми, помимо срока эксплуатации и надёжности гидроизолирующего покрытия, — в скорости монтажа и отсутствии открытого огня при проведении работ. Шов сваривают горячим воздухом, что может быть проделано при помощи обычного строительного фена.

Шов сваривают горячим воздухом, что может быть проделано при помощи обычного строительного фена.

Выбирая материал для кровли, не смотрите свысока на рулонные кровельные материалы. Выбирайте осознано, с учётом своих требований и технических условий, а не для того, чтобы сосед мучился от зависти.

Рулонные материалы

Рулонные кровельные материалы

Выбирая кровельные материалы для своего дома, необходимо учитывать достоинства и недостатки каждого из предлагаемых сегодня на рынке покрытий. Качественная кровля – гарантия защиты помещения от любой непогоды. Рулонные кровельные материалы сегодня весьма популярны в сфере строительства не только промышленных, но и жилых зданий. Кровли, для изготовления которых применяются рулонные материалы, отличаются легкостью, высокой надежностью и экономичностью. При этом на кровельные материалы установлены демократичные цены, что значительно расширяет границы выбора.

Кровельный ковер выпускается в рулонах, укладку выполняют в два слоя, причем верхний покрывают специальной защитной посыпкой. Для качественного монтажа необходимо подобрать надежные комплектующие для кровли, отвечающие всем установленным стандартам и соответствующие норасмам безопасности. Наряду с установкой, выбор материалов должен быть произведен профессионалами.

Для качественного монтажа необходимо подобрать надежные комплектующие для кровли, отвечающие всем установленным стандартам и соответствующие норасмам безопасности. Наряду с установкой, выбор материалов должен быть произведен профессионалами.

Рулонные материалы: категории

Исходя от вида основы рулонные материалы подразделяются на:

– основные или безосновные (структура полотна),

– битумные, полимерные, битумно-полимерные (тип компонентов покровного состава),

– картонные, полимерные, стекловолокнистые, комбинированные (вид основы)

– с мелкозернистой, крупнозернистой, пылевидной или чешуйчатой посыпкой, пленкой или фольгой (строение защитного слоя).

В зависимости от используемого связующего рулонный материал может быть битумным или полимерно-битумным. Такие кровельные материалы разнятся ценой.

Битумные рулонные материалы. Битум размягчается при температуре 45-50°С, что слишком мало для кровельного материала. Чтобы увеличить теплостойкость конечного продукта, битум окисляется. Этот процесс снижает морозостойкость материала. Цена такого кровельного материала весьма привлекательна для потребителя. Битумный кровельный материал может применяться и для гидроизоляции внутри здания.

Этот процесс снижает морозостойкость материала. Цена такого кровельного материала весьма привлекательна для потребителя. Битумный кровельный материал может применяться и для гидроизоляции внутри здания.

Полимерно-битумная кровля. Если вы хотите, чтобы кровля прослужила дольше, используйте именно такой вид материалов. Он имеет более широкий диапазон рабочих температур и повышенную надежность.

В зависимости от выбранной категории на кровельные материалы цены широко варьируются.

Рулонные кровельные материалы: разделение на классы

На современном рынке Корпорация ТехноНИКОЛЬ предлагает сегодня рулонные материалы следующих бюджетных классов:

– Премиум – отличаются длительным сроком эксплуатации (25-30 лет),

– Бизнес – кровельные высококачественные материалы, обеспечивающие «свободное дыхание» крыши,

– Стандарт – предназначены для устройства кровли различного наклона,

– Эконом – кровельное покрытие, характеризующееся быстрым и легким монтажом.

В каждой группе существуют определенные внутренние лидеры кровельных рулонных материалов.

– Техноэласт ДЕКОР позволяет создать интересные покрытия широкой цветовой гаммы, превратив кровельный материал в инструмент дизайна. Высокая огнестойкость позволяет использовать Техноэласт ПЛАМЯ СТОП на объектах с повышенными требованиями к пожаробезопасности.

– Среди рулонных материалов класса бизнес повышенным спросом пользуется Экофлекс. Благодаря высоким адгезионным свойствам экофлекс можно наплавлять практически на любое негорючее основание, а пластомерно-эластомерные добавки делают материал устойчивым к высоким температурам и позволяют ему не терять эластичности даже при температуре -5 градусов. Кровельный материал Унифлекс позволяет осуществлять монтаж дышащего покрытия без снятия старой крыши.

– Наиболее популярные рулонные материалы стандарт – Линокром и Биполь. Эти рулонные кровельные материалы успешно применяют как для производства новой кровли, так и для ремонта старой. Линокром – это материал состоящий из негниющей прочной основе, на которую нанесено битумное вяжущее. Такая крыша защитит строение от любых атмосферных воздействий, предохранит дом от сырости.

Линокром – это материал состоящий из негниющей прочной основе, на которую нанесено битумное вяжущее. Такая крыша защитит строение от любых атмосферных воздействий, предохранит дом от сырости.

– Кровельные рулонные материалы класса эконом — Бикрост – также имеют ряд преимуществ. В результате 2-х стороннего нанесения на основу (из стекловолокна или битума с профильными наполнителями) и за счет защитного слоя обеспечивается высокая гидроизоляция. Технология наклеивания позволяет уменьшить слои кровельных материалов.

Благодаря широкому ассортиментному ряду можно с легкостью подобрать рулонные кровельные материалы, цены на которые оптимальны для любой категории покупателей.

Теги: #Рулонные материалы для кровли

Основы процесса нанесения покрытия с рулона на рулон

Этот пост предназначен для предоставления очень общего обзора процесса нанесения покрытия с рулона, также обычно называемого нанесением покрытия с рулона на рулон. Мы приветствуем ваши отзывы и надеемся, что этот пост был полезен вам и вашим коллегам.

Мы приветствуем ваши отзывы и надеемся, что этот пост был полезен вам и вашим коллегам.

Обработка с рулона на рулон — это метод изготовления, используемый в производстве, при котором различные жидкие материалы встраиваются, наносятся, печатаются или ламинируются на гибком рулонном материале подложки, поскольку этот материал непрерывно подается от одного ролика к другому (разматывается и перематывается). Метод рулона в рулон обычно состоит из нескольких роликов, известных как путь полотна, который наматывает материал подложки на эти ролики и через них, выполняя ряд операций. Этот метод наносит материалы на подложку по мере ее движения по полотну для создания или производства продукта или детали.

Чтобы углубиться, валиковое покрытие включает в себя предварительно отмеренное покрытие и использует ряд валиков для дозирования и нанесения жидкости для покрытия на подложку. Дозированная пленка покрывающей жидкости сначала формируется на поверхности валика, прежде чем она будет нанесена на подложку, поэтому количество покрывающего материала, наносимого на подложку, почти не зависит от свойств и структуры ткани. Точное управление возможно в основном в зависимости от типа жидкости, типа аппликатора и относительной скорости двух вращающихся поверхностей. Различная толщина подложки не приводит к неравномерной толщине покрытия.

Точное управление возможно в основном в зависимости от типа жидкости, типа аппликатора и относительной скорости двух вращающихся поверхностей. Различная толщина подложки не приводит к неравномерной толщине покрытия.

Один вращающийся валик

В самой простой установке для покрытия валиком используется один вращающийся валик. Нижняя половина валика погружена в ванну с жидкостью для покрытия, а верхняя часть валика находится в контакте с тканевой подложкой. При вращении покрывающая жидкость образует пленку на поверхности валика, и часть жидкой пленки переносится с поверхности валика на тканевую подложку. Количество покрытия на подложке определяется гидродинамикой. Скорость вращения валика, скорость подложки и реологические свойства жидкости для покрытия (поверхностное натяжение, вязкость и плотность) являются факторами, определяющими толщину покрытия. В этой конфигурации один валик является дозирующим устройством, а также устройством для нанесения. Более точное управление достигается за счет добавления большего количества роликов.

Трехвалковое покрытие

Трехвалковое покрытие использует дозирующий валик, аппликаторный валик и опорный валик. Распространенными конфигурациями трехвалковых валков являются покрытие с зазором и покрытие с L-образной головкой. При нанесении покрытия с трехвалковым захватом зазор, образованный дозирующим валиком и аппликаторным валиком, заливается жидкостью для покрытия и функционирует как резервуар. Аппликаторный валик забирает покрывающую жидкость из зажима, и количество покрывающей жидкости, подаваемой на тканевую основу, измеряется дозирующим валиком, вращающимся в направлении, обратном аппликаторному валику. После того, как жидкость для покрытия перетекает с дозирующего вала на аппликаторный валик, любая жидкость для покрытия, оставшаяся на поверхности дозирующего вала, очищается ракелем, в противном случае это приведет к дефектам покрытия, таким как полосы или шероховатость пленки. Пленка, сформированная на валике аппликатора, наносится на поверхность подложки, поддерживаемой опорным валиком. Для этой конфигурации требуется лишь минимальное количество покрывающей жидкости, но недостатком является возможная утечка покрывающей жидкости. Это может быть проблематично, если жидкость для покрытия имеет низкую вязкость.

Для этой конфигурации требуется лишь минимальное количество покрывающей жидкости, но недостатком является возможная утечка покрывающей жидкости. Это может быть проблематично, если жидкость для покрытия имеет низкую вязкость.

При трехвалковой подаче или L-образном покрытии жидкая пленка образуется на аппликаторном валике, вращающемся через покрывающую жидкость, дозируется дозирующим валиком и наносится на ткань подложки на опорном валике. Чтобы увеличить скорость покрытия, можно добавить еще один валик — подхватывающий валик, работающий на пониженной скорости, и эта система называется четырехвалковой системой покрытия с лотковой подачей.

При обратном дозировании аппликатор и дозирующие валики вращаются в противоположных направлениях. Когда они вращаются в одном направлении, это называется измерением в прямом направлении. При обратном дозировании получается более гладкая пленка с большей стабильностью, в то время как при прямом роликовом дозировании получаются нестабильные и неоднородные пленки. Поэтому чаще используется обратное валковое покрытие.

Поэтому чаще используется обратное валковое покрытие.

Для покрытия валком используются растворы на водной основе, материалы для покрытий на основе растворителей, а также термоклеи. При нанесении покрытия с помощью валков горячего расплава твердые гранулы плавятся между нагретыми валками расплава, образуя пленку расплава и осаждаются на подложке. Ткань подложки обычно предварительно нагревают перед нанесением клея-расплава.

Контроль натяжения полотна в рулонных системах

Эффективность обработки с рулона на рулон зависит от точности контроля натяжения полотна. Контроль натяжения полотна подложки при его перемещении от рулона к рулону имеет решающее значение для производства. Обработка R2R должна оставаться постоянной и единообразной на протяжении всего процесса. Любое незначительное изменение натяжения может дестабилизировать материал, нанесенный на подложку, что приведет к непригодности приводки или изделия.

Roll-to-Roll Applications & Industries

R2R-обработка используется во многих производственных и промышленных секторах — информационных технологиях, электронике и вычислительной технике, энергетике, текстиле, медицине, производстве металлов и биологических науках, и это лишь некоторые из них. Многие приложения требуют гибкого материала для завершения готового продукта. От электронных устройств, солнечных батарей, тонкопленочных батарей до мембран топливных элементов, покрытия тканей агентами, а также медицинского или научного оборудования — все они производятся с использованием рулонной обработки. Например, при производстве электронных устройств большой площади, гибких дисплеев или печатных плат достигается обработка R2R из рулонов пластиковой пленки или металлической фольги.

Многие приложения требуют гибкого материала для завершения готового продукта. От электронных устройств, солнечных батарей, тонкопленочных батарей до мембран топливных элементов, покрытия тканей агентами, а также медицинского или научного оборудования — все они производятся с использованием рулонной обработки. Например, при производстве электронных устройств большой площади, гибких дисплеев или печатных плат достигается обработка R2R из рулонов пластиковой пленки или металлической фольги.

National Polymer — ведущая научно-исследовательская и производственная компания, специализирующаяся на химии составов, экспериментальных покрытиях, технологиях покрытий, изменении состава, изменении состава, оптимизации партий и производстве. Чтобы узнать больше о наших возможностях, позвоните нам сегодня по телефону (800) 679.0477.

И спасибо, что читаете наш блог.

Заметное увеличение частоты спада в синтетических антиферромагнитных пленках FeCoN, нанесенных наклонным падением

. 2019 22 июля; 12 (14): 2328.

2019 22 июля; 12 (14): 2328.

дои: 10.3390/ma12142328.

Луран Чжан 1 , Дандан Гао 1 , Хуан Лю 1 , Цзян Се 2 , Ваньбяо Ху 3

Принадлежности

- 1 Школа материаловедения и инженерии, Юньнаньский университет, Куньмин 650091, Китай.

- 2 Школа материаловедения и инженерии, Юньнаньский университет, Куньмин 650091, Китай. [email protected].

- 3 Школа материаловедения и инженерии, Юньнаньский университет, Куньмин 650091, Китай.

[email protected].

[email protected].

- PMID: 31336619

- PMCID: PMC6678744

- DOI: 10.3390/ma12142328

Бесплатная статья ЧВК

Луран Чжан и др. Материалы (Базель). .

Бесплатная статья ЧВК

. 2019 22 июля; 12 (14): 2328.

дои: 10.3390/ma12142328.

Авторы

Луран Чжан 1 , Дандан Гао 1 , Хуан Лю 1 , Цзян Се 2 , Ванбяо Ху 3

Принадлежности

- 1 Школа материаловедения и инженерии, Юньнаньский университет, Куньмин 650091, Китай.

- 2 Школа материаловедения и инженерии, Юньнаньский университет, Куньмин 650091, Китай. [email protected].

- 3 Школа материаловедения и инженерии Юньнаньского университета, Куньмин 650091, Китай. [email protected].

- PMID: 31336619

- PMCID: PMC6678744

- DOI: 10.3390/ma12142328

Абстрактный

Серия пленок FeCoN была успешно нанесена на стеклянные подложки в системе магнетронного распыления. Используя метод наклонного падения и синтетическую антиферромагнитную (SAF) структуру FeCoN/Ru/FeCoN, были введены две дополнительные энергии анизотропии: анизотропия наклонного падения и энергия обменной анизотропии, которые отметили усиление эффективной магнитной анизотропии (Hk). Увеличение Hk приводит к значительному улучшению частоты спада этих пленок. Частота спада пленок FeCoN/Ru/FeCoN со структурой SAF может достигать 8,6 ГГц. Осуществимый подход к удобному управлению Hk магнитомягких тонких пленок с помощью наклонного осаждения и структуры SAF может еще больше улучшить их свойства для потенциальных применений в области высоких частот.

Увеличение Hk приводит к значительному улучшению частоты спада этих пленок. Частота спада пленок FeCoN/Ru/FeCoN со структурой SAF может достигать 8,6 ГГц. Осуществимый подход к удобному управлению Hk магнитомягких тонких пленок с помощью наклонного осаждения и структуры SAF может еще больше улучшить их свойства для потенциальных применений в области высоких частот.

Ключевые слова: высокочастотные свойства; магнитные материалы; синтетические антиферромагнетики; тонкие пленки.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

( a )Схема…

Рисунок 1

( a ) Схема устройства распыления. ( b ) Петли гистерезиса…

( b ) Петли гистерезиса…

( a )Схема устройства распыления. ( b ) Петли гистерезиса одинарной пленки ( f N = 5%) с косым углом 0°.

Рисунок 2

Рентгенограмма одиночного FeCoN…

Рисунок 2

Рентгенограмма одиночных пленок FeCoN, осажденных под косым углом 0° (…

фигура 2Рентгенограмма одиночных пленок FeCoN, осажденных под косым углом 0° ( a ), 13° ( b ), 26° ( c ), и пленок FeCoN SAF, осажденных под косым углом 0° ().0153 d ) и 26° ( e ) соответственно.

Рисунок 3

Петли гистерезиса жестких осей (…

Рисунок 3

Петли гистерезиса жесткой оси ( a ) и высокочастотные характеристики для FeCoN…

Рисунок 3 Петли гистерезиса жесткой оси ( a ) и высокочастотные характеристики для одиночных пленок FeCoN, осажденных под косым углом с 0° ( b ), 13° ( c ) и 26° ( d ) соответственно.

Рисунок 4

ПЭМ изображение поперечного сечения…

Рисунок 4

Электронно-микроскопическое изображение поперечного сечения однослойной пленки FeCoN, нанесенной под косым углом…

Рисунок 4ПЭМ-изображение поперечного сечения однослойной пленки FeCoN, нанесенной под косым углом 26°.

Рисунок 5

Петли гистерезиса ( a ,…

Рисунок 5

Петли гистерезиса ( a , b ) и высокочастотные характеристики ( с…

Рисунок 5 Петли гистерезиса ( a , b ) и высокочастотные характеристики ( c , d ) для пленок стекло/FeCoN (20 нм)/Ru (0,45 нм)/FeCoN (20 нм), осажденных под косым углом 0° и 26° соответственно.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Косоугольное осаждение тонких пленок никеля методом мощного импульсного магнетронного распыления.

Хаджихосейни Х., Катеб М., Ингварссон С.О., Гудмундссон Дж.Т. Хаджихосейни Х. и др. Бейльштейн Дж. Нанотехнологии. 20 сен 2019; 10:1914-1921. doi: 10.3762/bjnano.10.186. Электронная коллекция 2019. Бейльштейн Дж. Нанотехнологии. 2019. PMID: 31598457 Бесплатная статья ЧВК.

Влияние наклонной и нормальной ориентации осаждения на свойства перпендикулярно намагниченных L1 0 тонких пленок FePd.

Ван Х., Крылюк С., Джоселл Д., Чжан Д., Ван Дж. П., Гопман Д. Б. Ван Х и др. IEEE Trans Magn.

2020;11:10.1109/LMAG.2020.3012081. doi: 10.1109/LMAG.2020.3012081.

IEEE Trans Magn. 2020.

PMID: 33654328

Бесплатная статья ЧВК.

2020;11:10.1109/LMAG.2020.3012081. doi: 10.1109/LMAG.2020.3012081.

IEEE Trans Magn. 2020.

PMID: 33654328

Бесплатная статья ЧВК.Высокочастотные ферромагнитные свойства и структуры магнитных доменов тонких пленок FeNdBO.

Лю М., Ли С., Дух Дж.Г. Лю М. и др. J Nanosci Нанотехнологии. 2009 г.9 февраля (2): 836-9. doi: 10.1166/jnn.2009.c035. J Nanosci Нанотехнологии. 2009. PMID: 19441403

Магнитная анизотропия и высокочастотные свойства гибких пленок FeCoTa, нанесенных наклонно на морщинистую топографию.

Li J, Zhan Q, Zhang S, Wei J, Wang J, Pan M, Xie Y, Yang H, Zhou Z, Xie S, Wang B, Li RW. Ли Дж. и др. Научный представитель 2017 г. 6 июня; 7 (1): 2837. doi: 10.1038/s41598-017-03288-6. Научный представитель 2017.

PMID: 28588254

Бесплатная статья ЧВК.

PMID: 28588254

Бесплатная статья ЧВК.Пути адаптации фотокаталитических характеристик тонких пленок TiO 2 , нанесенных с помощью реактивного магнетронного распыления.

Вахл А., Везироглу С., Хенкель Б., Струнскус Т., Полонский О., Актас О.С., Фаупель Ф. Валь А. и соавт. Материалы (Базель). 3 сентября 2019 г .; 12 (17): 2840. дои: 10.3390/ma12172840. Материалы (Базель). 2019. PMID: 31484437 Бесплатная статья ЧВК. Обзор.

Посмотреть все похожие статьи

использованная литература

- Луо М., Чжоу П., Лю Ю., Ван С., Се Дж. Индуцированная электрическим полем настройка амплитуды пика ферромагнитного резонанса в наногранулированных пленочных композитах FeCoB-SiO2/PMN-PT. Наномасштаб Res.

лат. 2016;11:493. doi: 10.1186/s11671-016-1717-x.

—

DOI

—

ЧВК

—

пабмед

лат. 2016;11:493. doi: 10.1186/s11671-016-1717-x.

—

DOI

—

ЧВК

—

пабмед

- Луо М., Чжоу П., Лю Ю., Ван С., Се Дж. Индуцированная электрическим полем настройка амплитуды пика ферромагнитного резонанса в наногранулированных пленочных композитах FeCoB-SiO2/PMN-PT. Наномасштаб Res.

- Li Z., Liu Y., Zheng H., Zhu W., Min Z., Zhang L., Zhou P., Chen H., Xin W., Lu H. Магнитная и микроволновая резонансная характеристика комбинированной полосы в зависимости от толщины Узорчатые пленки FeCoBSi. Наномасштаб Res. лат. 2018;13:97. — ЧВК — пабмед

- Zhang X.

, Wang S., Zhou J., Li J., Jiao D., Kou X. Магнитомягкие свойства, высокочастотные характеристики и термическая стабильность пленок FeCoTiN, полученных совместным напылением. Дж. Эллой. комп. 2009; 474: 273–278. doi: 10.1016/j.jallcom.2008.06.080.

—

DOI

, Wang S., Zhou J., Li J., Jiao D., Kou X. Магнитомягкие свойства, высокочастотные характеристики и термическая стабильность пленок FeCoTiN, полученных совместным напылением. Дж. Эллой. комп. 2009; 474: 273–278. doi: 10.1016/j.jallcom.2008.06.080.

—

DOI

- Zhang X.

- Лю М., Ли С., Дух Дж.Г. Высокочастотные ферромагнитные свойства тонких пленок FeNdBO. Дж. Эллой. комп. 2008; 455: 516–518. doi: 10.1016/j.jallcom.2007.07.100. — DOI

- Киттель К. К теории ферромагнитного резонансного поглощения.

физ. Откр. 1948;73:155. doi: 10.1103/PhysRev.73.155.

—

DOI

физ. Откр. 1948;73:155. doi: 10.1103/PhysRev.73.155.

—

DOI

- Киттель К. К теории ферромагнитного резонансного поглощения.

Хотите добиться циркулярности упаковки напитков? Очень хорошим вариантом является более широкое развертывание систем возврата депозитов. EURACTIV.com

Natural Mineral Waters Europe, UNESDA Soft Drinks Europe и Zero Waste Europe рассматривают системы возврата депозитов (DRS) как очень эффективный метод сбора отходов для достижения по-настоящему круговая экономика для упаковки напитков. Поэтому они призывают Европейскую комиссию разработать минимальные требования, которые будут применяться к новым ЗВС по всей Европе.

Несмотря на то, что количество одноразовой пластиковой упаковки значительно выросло за последние 20 лет, многие системы по ее сбору, повторному использованию и переработке в Европе не поспевают за ними. К сожалению, упаковка слишком часто превращается в отходы, утрачивая свое предназначение в качестве ценного ресурса, который можно было бы повторно использовать и/или перерабатывать в так называемом замкнутом цикле.

К сожалению, упаковка слишком часто превращается в отходы, утрачивая свое предназначение в качестве ценного ресурса, который можно было бы повторно использовать и/или перерабатывать в так называемом замкнутом цикле.

Европа поставила перед собой цель сделать всю упаковку пригодной для повторного использования или переработки к 2030 году в своем Плане действий по экономике замкнутого цикла, объявленном в марте 2020 года. Кроме того, Директива ЕС об одноразовых пластиковых упаковках устанавливает к 2025 году уровень сбора 77% для пластиковых бутылок для напитков ( 90% к 2029 г.) и не менее 25% переработанного пластика в ПЭТ-бутылках с 2025 г. (30% к 2030 г.).

Однако при текущих показателях сбора в ЕС многие государства-члены ЕС вряд ли достигнут этих целей ЕС по сбору.

Ускорение перехода к экономике замкнутого цикла является коллективной целью, и политики, производители упаковки и основные участники сектора потребительских товаров играют определенную роль в стимулировании, поддержке и оптимизации этого перехода.

К счастью, есть решение

Одним из наиболее эффективных решений, позволяющих сохранить ценность материалов и гарантировать, что они не будут потрачены впустую, является повышение уровня собираемости платежей с помощью хорошо продуманных систем возврата депозитов (DRS).

Что это такое? ЗВС представляет собой схему сбора, при которой потребители платят небольшую сумму денег (депозитный сбор) за свою упаковку в месте покупки и получают компенсацию при возврате пустой упаковки в определенные пункты сбора.

Системы возмещения залога — это возможность добиться полной цикличности упаковки, позволяя ей оставаться в системе с замкнутым циклом и гарантируя возврат материала, его повторное использование и переработку в новые контейнеры для напитков.

Уроки Дании и других стран

Когда наши европейские соседи из Дании и Литвы внедрили систему возврата залога, им понадобилось всего несколько лет, чтобы значительно повысить собираемость упаковок для напитков и достичь 90%. Это означает, что им удалось достичь цели ЕС в отношении одноразовых пластиков задолго до 2029 года и в рекордно короткие сроки.

Это означает, что им удалось достичь цели ЕС в отношении одноразовых пластиков задолго до 2029 года и в рекордно короткие сроки.

Кроме того, внедрение ЗВС может способствовать сокращению углеродного следа; например, в Дании углеродный след упаковки напитков для ПЭТ-бутылок сократился на 81%.

Кларисса Моравски, основатель Reloop Platform и пионер в глобальном продвижении систем возврата депозитов, решительно поддерживает внедрение DRS: «Приятно видеть совместную поддержку эффективных DRS и установление лучших в своем классе требований в европейском законодательстве. , с самого начала идти. Это глобальная тенденция, когда страны выбирают DRS и ее проверенную репутацию высокой производительности и удобства для потребителей».

Некоторые другие европейские страны уже успешно внедрили системы возврата депозитов, например, Швеция, Германия и Нидерланды. Другие, включая Румынию, Португалию и Грецию, в настоящее время работают над внедрением DRS.

Безусловно, есть несколько стран, где традиционный сбор мусора на обочине эффективен и дает высокие показатели сбора, как, например, в Бельгии. Тем не менее, и здесь заинтересованные стороны изучают потенциальное использование ЗВС для решения проблемы сбора отходов вне дома и предотвращения попадания упаковки напитков в общие потоки отходов.

Тем не менее, и здесь заинтересованные стороны изучают потенциальное использование ЗВС для решения проблемы сбора отходов вне дома и предотвращения попадания упаковки напитков в общие потоки отходов.

Новые системы возмещения залога – набирают обороты как лучшие в своем классе

Системы возмещения залога – эффективный инструмент для решения проблемы отходов упаковки. Стимулируя потребителя возвращать пустую упаковку, больше упаковки будет повторно использоваться и перерабатываться, и, следовательно, меньшее количество упаковки попадет на мусоросжигательные заводы, свалки или в качестве мусора в окружающую среду.

Системы возмещения залога зарекомендовали себя как один из наиболее эффективных и устойчивых способов многократного повторного использования упаковки, а также ее переработки в конце ее жизненного цикла. где они на месте.

Преимущество этих систем заключается в том, что они обеспечивают высококачественный переработанный материал пищевого качества в чистом потоке. Короче говоря, DRS определенно является краеугольным камнем материально- и ресурсоэффективной экономики, которая позволит достичь как экономики замкнутого цикла ЕС, так и целей в области климата.

Короче говоря, DRS определенно является краеугольным камнем материально- и ресурсоэффективной экономики, которая позволит достичь как экономики замкнутого цикла ЕС, так и целей в области климата.

Ниже приведены некоторые ключевые принципы внедрения новых эффективных ЗВС для напитков упаковка

Мы убеждены, что новые ЗВС должны основываться на некоторых основных принципах в отношении географического и материального охвата, управления, удобства для потребителей и стимулирования, а также доступ производителей к переработанным материалам.

Важно, чтобы новые ЗВС были рассчитаны на достижение коэффициента возврата не менее 90% для каждого упаковочного материала.

Покрываемые материалы

Новые ЗЗД должны включать соответствующие типы и размеры упаковки для напитков (до трех литров) с учетом местных условий и предусматривать многоразовую упаковку для напитков, где это возможно, с самого начала.

Управление DRS

Что касается управления, то DRS должна быть создана и управляться обязанной отраслью в некоммерческой структуре и должна быть предметом прозрачной системы отчетности и проверки. Мы осознаем необходимость совместных действий производителей напитков и розничных продавцов для обеспечения оптимизированного внедрения и управления новыми эффективными DRS. Ритейлеры играют решающую роль в этом процессе, и поэтому они должны присоединиться к производителям в структуре управления.

Мы осознаем необходимость совместных действий производителей напитков и розничных продавцов для обеспечения оптимизированного внедрения и управления новыми эффективными DRS. Ритейлеры играют решающую роль в этом процессе, и поэтому они должны присоединиться к производителям в структуре управления.

Разумные и пропорциональные комиссии за депозиты

Структура управления каждой страны должна определять различные уровни депозитов с учетом местного контекста и стимулирования культуры «возвращения». Размер комиссии за депозит должен быть разумным, зависящим от рынка и общества, и понятным для потребителей.

Удобный доступ для потребителей

Процесс возврата упаковки должен быть простым. Поэтому система выкупа должна быть удобной для потребителей. Также следует рассмотреть возможность изучения вариантов цифровых технологий, где это уместно.

Розничные продавцы должны быть уполномочены забирать все упаковочные материалы, депонированные на рынке, с учетом возможных ограничений по площади для мелких операторов.

Привлекаем потребителей

Крайне важны кампании по обучению и повышению осведомленности потребителей: чем больше потребители понимают, как работает ЗВС и какие экологические преимущества дает возвращение контейнеров, тем активнее они будут участвовать в ЗВС.

Предоставление производителям напитков доступа к собственному переработанному материалу

Производителям напитков, как обязанной отрасли, должен быть предоставлен справедливый и законный доступ к переработанным материалам, которые они выпускают на рынок или которые захвачены ЗВС, в том числе посредством «приоритетного доступа» или «права преимущественной покупки» для пищевого переработанного содержимого.

Это важный шаг в поддержке отрасли в достижении целей по содержанию вторичного сырья и обеспечении эффективной переработки от бутылки к бутылке в качестве предпочтительного варианта перехода к непищевым продуктам.

Рассчитывая на то, что Европейская комиссия будет действовать сейчас для будущего циркулярной упаковки

DRS являются частью решения, позволяющего быстрее перейти к полностью циркулярной упаковке напитков. Чтобы помочь нам замкнуть бутылочную петлю, нам нужно, чтобы Европейская комиссия разработала минимальные требования в редакции Директивы ЕС об упаковке и упаковочных отходах для применения к новой создаваемой DRS.

Чтобы помочь нам замкнуть бутылочную петлю, нам нужно, чтобы Европейская комиссия разработала минимальные требования в редакции Директивы ЕС об упаковке и упаковочных отходах для применения к новой создаваемой DRS.

Мы с нетерпением ждем этого включения и по-прежнему привержены сотрудничеству с политиками и местными заинтересованными сторонами для того, чтобы эффективные СРБ стали обычной реальностью по всей Европе.

Развертка графена | MIT News

Инженеры Массачусетского технологического института разработали непрерывный процесс производства длинных полосок высококачественного графена.

Результаты команды являются первой демонстрацией промышленного, масштабируемого метода производства высококачественного графена, предназначенного для использования в мембранах, которые фильтруют различные молекулы, включая соли, более крупные ионы, белки или наночастицы. Такие мембраны могут быть полезны для опреснения, биологического разделения и других применений.

«В течение нескольких лет исследователи рассматривали графен как потенциальный путь к ультратонким мембранам, — говорит Джон Харт, доцент кафедры машиностроения и директор Лаборатории производства и производительности в Массачусетском технологическом институте. «Мы считаем, что это первое исследование, которое адаптировало производство графена к мембранным приложениям, которые требуют, чтобы графен был бесшовным, полностью покрывал подложку и был высокого качества».

«Мы считаем, что это первое исследование, которое адаптировало производство графена к мембранным приложениям, которые требуют, чтобы графен был бесшовным, полностью покрывал подложку и был высокого качества».

Харт является старшим автором статьи, опубликованной онлайн в журнале Прикладные материалы и интерфейсы . В исследовании участвуют первый автор Пиран Кидамби, бывший постдоктор Массачусетского технологического института, который сейчас является доцентом Университета Вандербильта; аспиранты Массачусетского технологического института Дханушкоди Мариаппан и Николас Ди; Суй Чжан из Национального университета Сингапура; Андрей Вятских, бывший студент Сколковского института науки и технологий, ныне работающий в Калифорнийском технологическом институте; и Рохит Карник, доцент кафедры машиностроения Массачусетского технологического института.

Выращивание графена

Для многих исследователей графен идеально подходит для использования в фильтрующих мембранах. Один лист графена напоминает атомарно тонкую проволочную сетку и состоит из атомов углерода, соединенных в узор, который делает материал чрезвычайно прочным и непроницаемым даже для мельчайшего атома гелия.

Один лист графена напоминает атомарно тонкую проволочную сетку и состоит из атомов углерода, соединенных в узор, который делает материал чрезвычайно прочным и непроницаемым даже для мельчайшего атома гелия.

Исследователи, в том числе группа Карника, разработали методы изготовления графеновых мембран и точного заполнения их крошечными отверстиями или нанопорами, размер которых можно настроить для фильтрации определенных молекул. По большей части ученые синтезируют графен с помощью процесса, называемого химическим осаждением из паровой фазы, при котором они сначала нагревают образец медной фольги, а затем наносят на него смесь углерода и других газов.

Мембраны на основе графена в основном производятся небольшими партиями в лаборатории, где исследователи могут тщательно контролировать условия выращивания материала. Однако Харт и его коллеги считают, что если графеновые мембраны когда-либо будут использоваться в коммерческих целях, они должны производиться в больших количествах, с высокой скоростью и с надежными характеристиками.

«Мы знаем, что индустриализация должна быть непрерывным процессом, — говорит Харт. «Вы никогда не сможете заработать достаточно, делая только кусочки. И мембраны, которые используются в коммерческих целях, должны быть довольно большими — некоторые настолько большими, что вам придется отправить в печь лист фольги шириной с плакат, чтобы сделать мембрану».

Заводская установка

Исследователи поставили перед собой задачу создать сквозной производственный процесс для производства графена мембранного качества.

Установка группы сочетает в себе рулонный подход — обычный промышленный подход для непрерывной обработки тонкой фольги — с обычной технологией изготовления графена химического осаждения из паровой фазы для производства высококачественного графена в больших количествах и с высокой скоростью. оценивать. Система состоит из двух катушек, соединенных конвейерной лентой, проходящей через небольшую печь. Первая катушка разматывает длинную полосу медной фольги шириной менее 1 сантиметра. При поступлении в печь фольга подается сначала через одну трубу, а затем через другую по принципу «разделенной зоны».

При поступлении в печь фольга подается сначала через одну трубу, а затем через другую по принципу «разделенной зоны».

Пока фольга катится по первой трубе, она нагревается до определенной идеальной температуры, после чего готова катиться по второй трубе, куда ученые закачивают в заданном соотношении метан и газообразный водород, которые осаждаются на нагретую фольгу для получения графена.

« Графен начинает формироваться в виде маленьких островков, а затем эти островки срастаются, образуя непрерывный лист», — говорит Харт. «К тому времени, когда он будет вынут из духовки, графен должен полностью покрыть фольгу одним слоем, как непрерывный слой пиццы».

Когда графен выходит из печи, он наматывается на вторую катушку. Исследователи обнаружили, что они могут непрерывно подавать фольгу через систему, производя высококачественный графен со скоростью 5 сантиметров в минуту. Их самый длинный пробег длился почти четыре часа, в течение которых они произвели около 10 метров непрерывного графена.

«Если бы это было на заводе, оно бы работало круглосуточно и без выходных, — говорит Харт. «У вас будут большие катушки с фольгой, как в печатном станке».

Гибкая конструкция

После того, как исследователи произвели графен, используя свой рулонный метод, они размотали фольгу со второй катушки и вырезали небольшие образцы. Они отлили образцы с полимерной сеткой или опорой, используя метод, разработанный учеными из Гарвардского университета, а затем вытравили лежащую под ними медь.

«Если вы не поддерживаете графен должным образом, он просто свернется сам по себе», — говорит Кидамби. «Таким образом, вы вытравливаете медь снизу и получаете графен, непосредственно поддерживаемый пористым полимером, который по сути является мембраной».

Полимерное покрытие содержит отверстия, которые больше, чем поры графена, которые, по словам Харта, действуют как микроскопические «барабанные пластины», удерживая графен прочным, а его крошечные поры открытыми.

Исследователи провели диффузионные тесты с графеновыми мембранами, пропуская раствор воды, солей и других молекул через каждую мембрану. Они обнаружили, что в целом мембраны способны выдерживать поток, отфильтровывая молекулы. Их производительность была сравнима с графеновыми мембранами, изготовленными с использованием традиционных методов мелкосерийного производства.

Команда также запускала процесс с разной скоростью, с разным соотношением метана и газообразного водорода и характеризовала качество полученного графена после каждого запуска. Они нарисовали графики, чтобы показать взаимосвязь между качеством графена и скоростью и соотношением газа в производственном процессе. Кидамби говорит, что если другие дизайнеры смогут построить аналогичные установки, они смогут использовать графики команды, чтобы определить настройки, которые им потребуются для производства графена определенного качества.

«Эта система дает вам большую степень гибкости с точки зрения того, для чего вы хотите настроить графен, от электронных до мембранных приложений», — говорит Кидамби.

Заглядывая вперед, Харт говорит, что хотел бы найти способы включить литье полимеров и другие этапы, которые в настоящее время выполняются вручную, в систему рулонного производства.

«В сквозном процессе нам потребуется интегрировать больше операций в производственную линию, — говорит Харт. «На данный момент мы продемонстрировали, что этот процесс можно масштабировать, и мы надеемся, что это повысит доверие и интерес к мембранным технологиям на основе графена и откроет путь к коммерциализации».

Множественный выбор

районы, подстилаемые равномерно расположенными трещинами или разломами

районы складчатых толщ

по склонам одиночных вулканов