- Расстояние между розетками в блоке

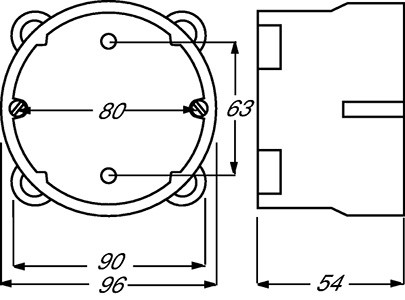

- размеры, диаметр коронки, расстояние между розетками, глубина установки

- Установка подрозетников в бетон, гипокартон и дерево.

- Диаметр подрозетника и другие параметры: глубина, межосевое расстояние

- Стандартные размеры подрозетников

- Технические требования к монтажным коробкам

- Монтаж одиночного подрозетника

- Советы

- Монтаж нового подрозетника в старый

- Подготовка стен

- Установка блока подрозетников

- Кто поддерживает горение а кто нет?

- Монтаж на прочие поверхности

- Виды

- Расположение провода в подрозетнике

- Дополнительный видео-инструктаж

- диаметр, глубина, расстояние между центрами

- Стандартные размеры подрозетников

- Диаметр

- Монтаж одиночного подрозетника

- Заготовка раствора и установка в нишу

- Монтаж нового подрозетника в старый

- Подрозетник выскочил из стены

- Установка блока подрозетников

- Максимальная глубина под подрозетник

- Монтаж на прочие поверхности

- Виды и характеристики подрозетников

- Расположение провода в подрозетнике

- Правильный выбор подрозетника для бетонных стен

- Диаметр подрозетника: размеры, глубина, межосевое расстояние

- Прикладные науки | Бесплатный полнотекстовый | Определение остаточных сварочных напряжений в стальном компоненте моста с помощью моделирования методом конечных элементов метода поэтапного сверления отверстий

- Регулируемый шаблон для фрезерования розетки и резонатора

- Сравнение метода кольцевого керна и метода сверления отверстий, используемых для определения остаточных напряжений

- Розетка — Гитары Джеймса Листера

- 404 ОШИБКА WOODWEB

- Экспериментальный анализ остаточных напряжений с помощью сверла

- 1. Введение

- 2. Измерительная система

- описано ниже.

- 3.1 Подготовка поверхности и склеивание

- 3.2 Определение глубины контакта (установка нуля)

- 4. Определение рабочих параметров

- 4.1 Скорость вращения во время сверления

- 4.2 Скорость подачи

- 4.3 Выбор времени задержки

- 4.4 Проверка изменения температуры пластикового компонента

Расстояние между розетками в блоке

Установочная коробка для скрытой установки, предназначенная для крепления в ней розетки, называется подрозетником. Чаще всего подрозетник имеет круглую форму (реже квадратную) и стандартный размер. Главная функция подрозетника — обеспечить жесткое и надежное монтажное место для розетки внутри стены, вблизи плоскости ее поверхности.

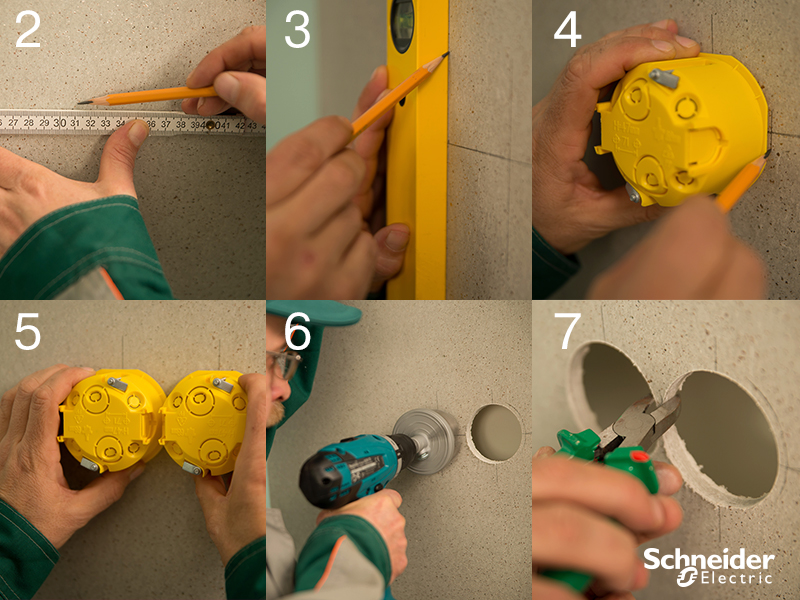

Если вам потребовалось установить подрозетник, то вооружившись вполне обычными инструментами (карандаш, уровень, шпатель, кисть, молоток, зубило, дрель с коронкой, алебастр), вы сможете это сделать своими руками. Соблюдайте технику безопасности, предварительно отключите в щитке подачу электричества, аккуратно пользуйтесь инструментом, помните о стандартах — и все получится.

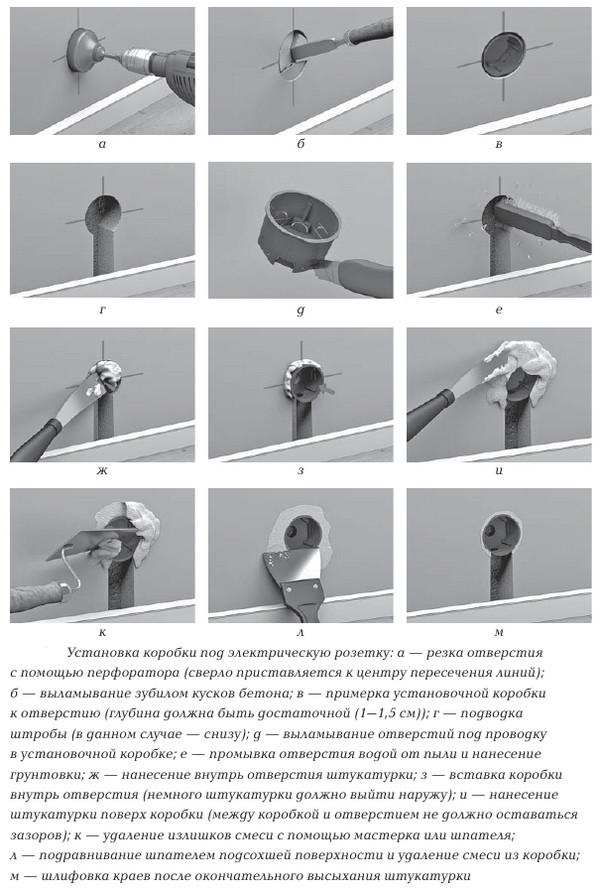

Монтаж подрозетника

Сначала делают разметку относительно провода, идущего к будущей розетке. Проводят горизонтальную линию на небольшом расстоянии от провода — это уровень центра будущей розетки, затем чертят вертикальную линию — это будет край подрозетника (провод должен будет зайти сверху сбоку), наконец прикладывают подрозетник, и обводят его карандашом — обозначают место для сверления.

Стандартный диаметр под сверление коронкой — 68 мм, причем глубина составит примерно 45 мм, это следует учитывать при выборе коронки. Вообще, насадка на дрель так и называется «коронка для подрозетника» (они есть для бетона, для дерева и т. д.), поэтому проблемы с ее приобретением не возникнет. Сверлят по разметке, если нужно, в процессе сверления смачивают насадку водой, чтобы она сильно не перегревалась.

Подрозетник примеряют к отверстию, удаляют при помощи зубила и молотка остатки высверленного материала.

Если подрозетник ставится одиночный, то переходные ушки с его краев срезают, чтобы они не мешали установке в посадочное отверстие, если же розеток будет несколько рядом (блок розеток), то нужные ушки оставляют для скрепления нескольких подрозетников друг с другом.

Если подрозетник легко входит в посадочное отверстие — все хорошо. Провод должен без проблем входить в диагональное отверстие подрозетника, которое находится сбоку возле задней его стенки.

Когда подрозетник нормально входит, подходит по диаметру и глубине, отверстие смачивают водой чтобы лучше приставал алебастр, затем замешивают раствор. Раствор готовят из расчета 4 к 1 — 4 части алебастра к 1 части воды. Наносят раствор на подрозетник со всех контактирующих со стеной сторон.

Раствор готовят из расчета 4 к 1 — 4 части алебастра к 1 части воды. Наносят раствор на подрозетник со всех контактирующих со стеной сторон.

Осуществляют установку, выставляют подрозетник строго в плоскости стены, чтобы он и не выпирал, и не впадал слишком уж глубоко, края подрозетника должны находиться на одинаковом расстоянии от краев посадочного отверстия. Остатками раствора алебастра маскируют провод, идущий к подрозетнику.

Установка новой розетки в старый подрозетник

Порой, при проведении ремонта в многолетних домах, оказывается, что старый металлический подрозетник намного шире чем нужно, новая розетка в нем болтается как в ведре, лапки не зацепляются. В этом случае можно поставить новый подрозетник прямо внутрь старой коробки.

Жесткая широкая старая коробка без дна потребует применения раствора алебастра, как в случае с установкой подрозетника в стену. Если же коробка прочно удерживает новый подрозетник, то его просто прикручивают на саморезы к старому, помня о том, что провод необходимо завести сзади сбоку, и не повредить его саморезами.

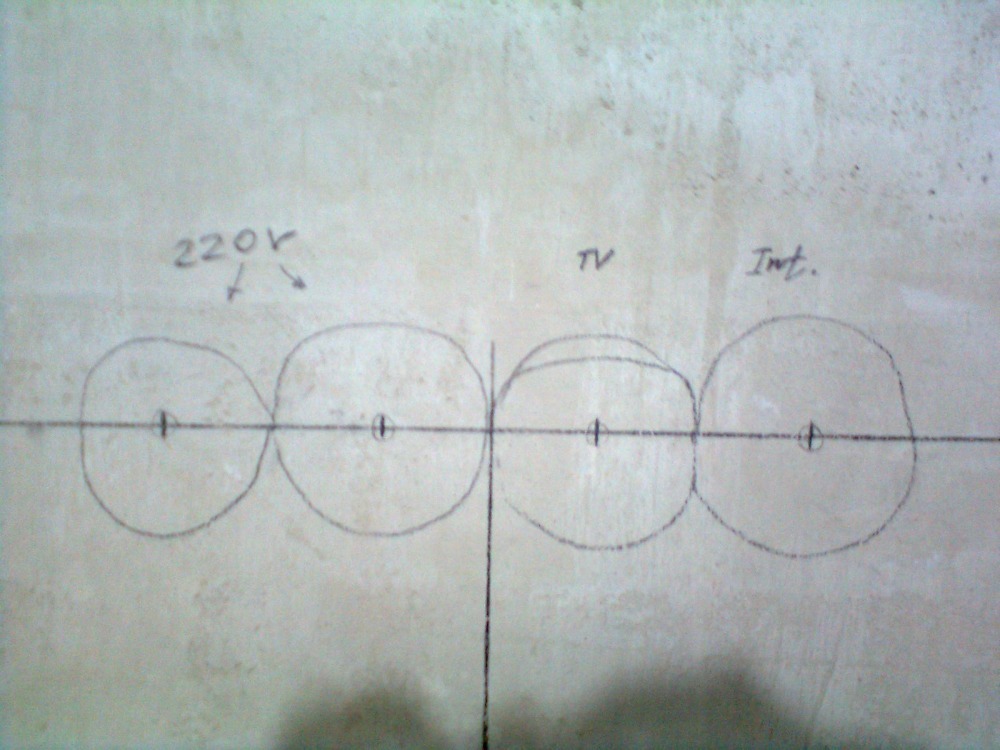

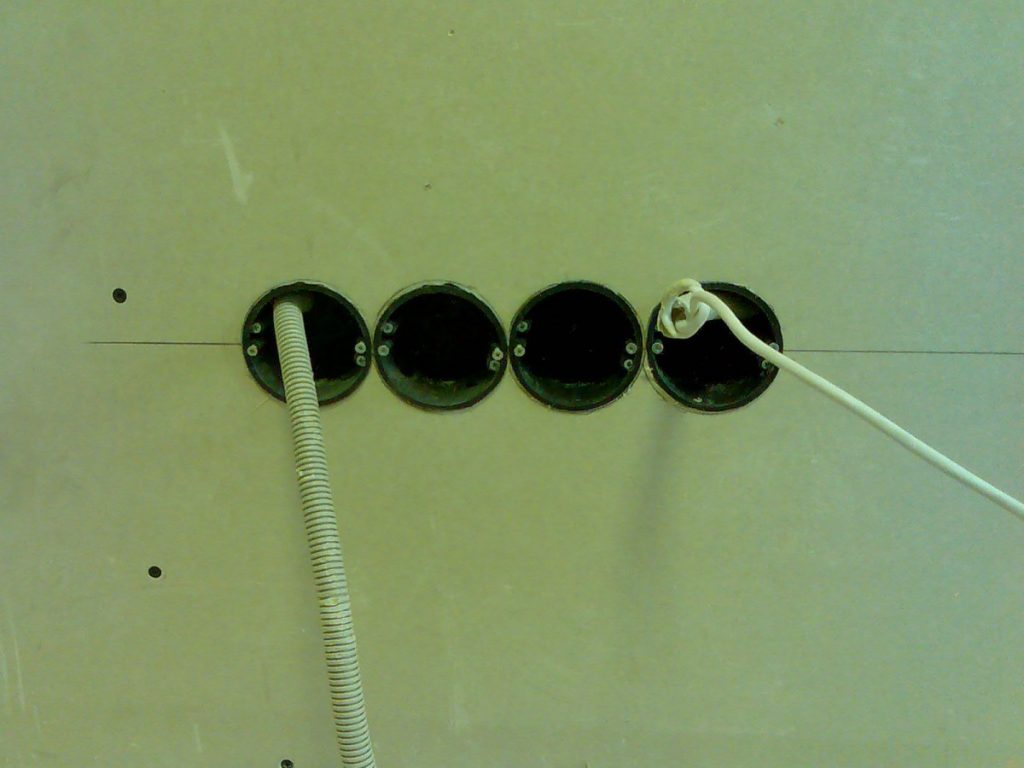

Блок из нескольких подрозетников

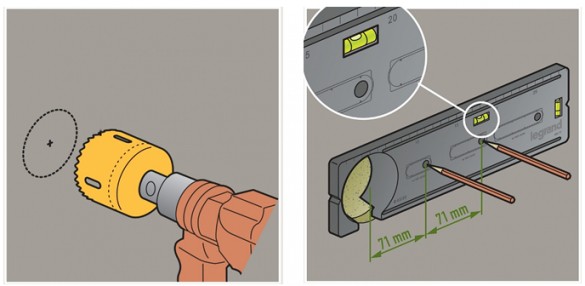

Если подрозетников ставится несколько в ряд, то это делают монтируя блок подрозетников. Коронка берется немного большего диаметратра — более 68 мм, вплоть до 80 мм — посадочные отверстия будут объединены между собой, а межосевое расстояние составит минимум 71 мм.

Делают разметку горизонтали относительно провода, который должен будет зайти справа, затем размечают стену под сверление посадочных отверстий с учетом нужного межосевого расстояния или по уже соединенным подрозетникам — просто обводят блок.

Высверливают отверстия, зубилом и молотком устраняют лишнее, убирают перегородки, заводят горизонтально провод. Запас по диаметру поможет ровно сориентировать блок. Переходные ушки выполняют здесь свою функцию — объединяют подрозетники в блок.

Установка подрозетника в гипсокартон

Универсальные подрозетники для гипсокартона имеют специальные распорные ушки, которые облегчают фиксацию, и не нужен с ними алебастр. Сверлится коронкой отверстие под размер подрозетника, производится установка, осуществляется фиксация отверткой — все. Крепежные ушки при закручивании отверткой распираются и хорошо держатся внутри тонкостенных поверхностей типа гипсокартона.

Сверлится коронкой отверстие под размер подрозетника, производится установка, осуществляется фиксация отверткой — все. Крепежные ушки при закручивании отверткой распираются и хорошо держатся внутри тонкостенных поверхностей типа гипсокартона.

Универсальный подрозетник имеет расстояние между фиксирующими лапками около 83 мм, поэтому если выключатель или розетка отличаются большим чем у обычных расстоянием между креплениями — такие устройства встанут хорошо. Также универсальные подрозетники можно в принципе прикручивать к дереву или ставить в бетон, просто убрав фиксирующие лапки.

Монтаж под штукатурку или плитку

Если стена в дальнейшем будет штукатуриться или покрываться плиткой, то необходимо это учесть при монтаже подрозетника. Сделайте запас на выступ порядка 7 мм (или сколько будет покрытия), чтобы плоскость будущего покрытия стены совпадала с краем устанавливаемого подрозетника. Таким образом, подрозетник нужно оставить выступающим.

Вообще, устанавливая подрозетник в стену заранее, важно брать в расчет тот факт, что возможно глубина будущей розетки (выключателя) и ее диаметр будут отличаться от геометрических параметров подрозетника.

Провод в подрозетнике должен иметь запас

Несмотря на кажущуюся незначительность этого аспекта, предусмотрительный монтажник всегда принимает во внимание тот факт, что вероятно в будущем, при замене розетки или выключателя, потребуется зачистить провод или немного его укоротить. Если провод окажется коротким, то его придется наращивать, а это будет сопряжено с повышенной уязвимостью соединения, оно быстрее окислится и разрушится, будет искрить.

Провод берется с запасом примерно сантиметров 20, аккуратно скручивается в спираль или плавно (не круто) сгибается, и таким образом компактно укладывается внутри подрозетника. Это делается, конечно, для того, чтобы если в будущем хозяева затеют обновление интерьера, они смогли бы легко обновить розетки без лишних заморочек и проблем с наращиванием. Как нарастить короткий провод если стена, скажем, покрыта плиткой или штукатурной? Проще заранее оставить запас.

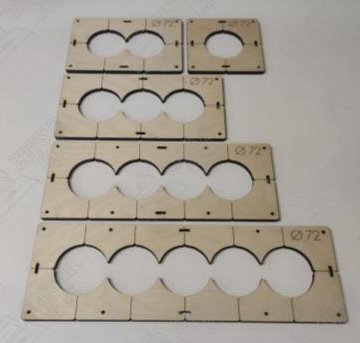

Делаем шаблон для установки подрозетников

При монтаже современных розеток или выключателей внутренней установки их механизмы должны размещаться в специальной пластиковой коробочке — подрозетнике. На сегодняшний день практически вся электрическая фурнитура выполняется таким образом, что позволяет установить в один ряд несколько розеток или выключателей.

На сегодняшний день практически вся электрическая фурнитура выполняется таким образом, что позволяет установить в один ряд несколько розеток или выключателей.

Согласитесь, что одной розетки на кухне уже не хватает, а розетками, установленными на разных концах стены не всегда удобно пользоваться. Поэтому зачастую электрика проектируется таким образом, чтобы в одном месте размещалось несколько точек для подключения бытовой техники. Это очень практично и функционально.

Некоторые мастера по незнанию выполняют сборку не под одну многопостовую рамку, а устанавливают рядом отдельно стоящие розетки. Такая конструкция не создает впечатления единого целого устройства, из-за этого такой монтаж не совсем красиво смотрится.

Профессионалы при монтаже блока розеток всегда используют декоративную рамку на два, три или четыре окна. Но порой бывает так, что на завершающем этапе монтажа розетки с трудом удается установить в коробки, из-за того что они накладываются друг на друга.

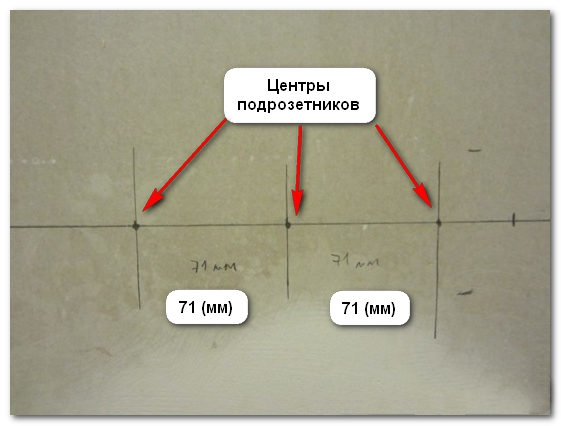

Декоративная рамка в этом случае также не стает на свое место. Связано это с тем, что при установке подрозетников не соблюдалось расстояние между их центрами. В идеале расстояние между центрами подрозетников должно составлять 71 мм. А при установке большого числа коробок они начинают смещаться друг относительно друга или деформируются под действием шпаклевочной смеси.

Добрый день дорогие друзья! Я снова рад приветствовать вас на сайте «Электрик в доме». В этой статье поговорим об одной простой и, наряду с тем, полезной штуке для установки подрозетников в стены из кирпича, бетона и газоблоков. Те люди, которые профессионально занимаются электромонтажом, знают, как порой непросто ровно установить блок из пяти розеток.

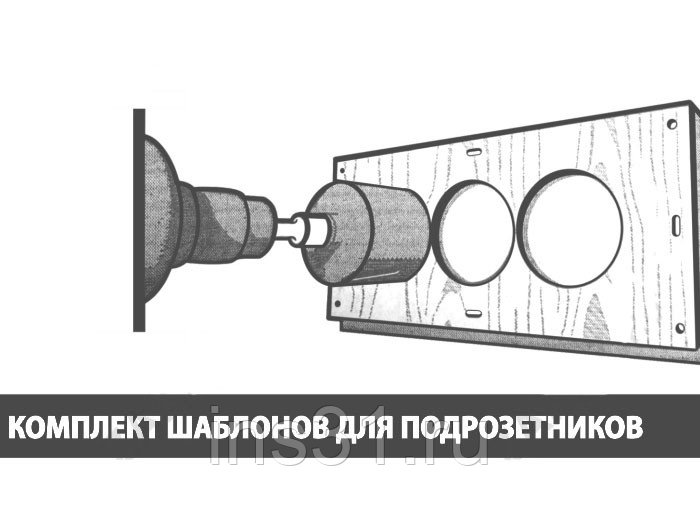

При помощи несложного приспособления, о котором пойдет речь в данной статье, можно осуществлять установку подрозетников с точностью до миллиметра. Подобные штуки не вырабатываются промышленными предприятиями, поэтому мастера самостоятельно делают подходящие для них самоделки. Данное приспособление на сленге электриков называется шаблон для установки подрозетников. Также встречаются такие названия как кондуктор или макет, но все они выполняют одну и туже функцию.

Данное приспособление на сленге электриков называется шаблон для установки подрозетников. Также встречаются такие названия как кондуктор или макет, но все они выполняют одну и туже функцию.

Планка для установки подрозетников

Большинство пластиковых коробок для монтажа розеток имеют размеры 68 мм в диаметре и глубину порядка 45 мм. Коробки у разных производителей могут немного отличаться между собой по размерам и характеристикам, но функционал у всех одинаковый — будучи собранными в блок, они обеспечивают межцентровое расстояние устанавливаемых механизмов в 71 миллиметр.

Чтобы при монтаже коробки не плясали друг относительно друга их необходимо жестко зафиксировать между собой. Как коробки собираются в блок? Рассмотрим подрозетники фирмы Schneider Electric для внутренней установки. Если внимательно присмотреться на передней части имеются специальные защелки для стыковки нескольких коробок.

Состыковать коробки можно также при помощи специальных соединителей – заглушек .

На первый взгляд, дело кажется простым – после сбора коробок в блок автоматически получаются требуемые межцентровые размеры. Зачем вообще необходим какой-то шаблон для установки подрозетников? Все итак отлично стыкуется.

Однако следует учитывать, что для закрепления подрозетника следует заполнить раствором все пространство между стенками отверстия в стене и самим подрозетником. Поэтому закладка раствора в гнездо осуществляется с избытком. И когда коробку начинаешь вдавливать на место, раствор начнет выходить со всех щелей, заполняя пустоты, в результате чего получается очень прочное фиксирование подрозетника.

Но при вдавливании коробки необходимо приложить изрядное усилие, под действием которого пластиковый подрозетник может попросту лопнуть или изменить форму (стать овальным), а блок из нескольких коробок обязательно расплывется в разные стороны. На финальной стадии установки механизмов розеток и выключателей компенсировать все эти недочеты суппортами невозможно.

Более того коробки при установке должны быть четко установлены по уровню, чтобы торцы не выпирали и небыли утоплены, а находились заподлицо со стеной. При установке блока подрозетников голыми руками такое сделать можно, но на это тратится очень много времени и усилий.

Именно для решения таких задач я сделал себе такое приспособление, как шаблон для установки подрозетников которое позволяет экономить не только время, но и нервы.

Как сделать шаблон для установки подрозетников своими руками

Приступим непосредственно к изготовлению нашего устройства. Для этого я взял алюминиевый уголок размером 40х40 мм. Длина уголка зависит от количества устанавливаемых в блоке подрозетников, плюс необходимые отступы от каждого края для крепления уголка к стене (примерно 10 – 15 см с каждой стороны). Я решил сделать макет для пяти подрозетников поэтому взял уголок длиной 60 см.

Да кстати совсем не обязательно делать шаблон из уголка и тем более из алюминиевого. Можно взять любой жесткий материал произвольной формы, у кого что есть, например трубопрофиль. Удобство шаблона из алюминия в его легкости. Кстати возникали идеи сделать макет из дин-рейки, там и отверстия сверлить не нужно.

Можно взять любой жесткий материал произвольной формы, у кого что есть, например трубопрофиль. Удобство шаблона из алюминия в его легкости. Кстати возникали идеи сделать макет из дин-рейки, там и отверстия сверлить не нужно.

Теперь по центру ребра, где будут крепиться коробки необходимо разметить линию. С обеих сторон уголка с помощью рулетки находим центр и отмечаем карандашом линию.

По намеченной линии будем сверлить отверстия для крепления подрозетников с помощью саморезов. Наш шаблон для установки подрозетников практически готов. Приступаем к высверливанию отверстий. Для этого нам в помощь шуруповерт и сверло по металлу размером 3 мм.

Отступаем от края уголка 12 см и сверлим первое отверстие. Чтобы сверло не соскальзывало с намеченного места сверления, рекомендую его накернить.

Затем замеряем расстояние между центрами саморезов подрозетника и переносим его на наш шаблон. У меня получилось 60 мм. Это будет точка для высверливания второго отверстия. Аналогичным образом высверливаем отверстия для всех подрозетников в блоке.

Аналогичным образом высверливаем отверстия для всех подрозетников в блоке.

Примеряем коробку на планке

По краям уголка отступаем по 5 см и высверливаем еще два отверстия. При монтаже это поможет прижать к стене всю конструкцию.

Теперь закрепим на готовом макете все подрозетники, получается ровная конструкция, которую удастся вставить в стену без перекосов и изгибов.

Давайте посмотрим, какое расстояние у нас получилось между центрами коробок относительно высверленных отверстий:

Для установки блока подрозетников с помощью шаблона накидываем в отверстие в стене немного раствора, просовываем провода в подрозетники и крепим шаблон к стене. Предварительно нужно пробурить в стене отверстия. Уголок к стене фиксируем дюбелями.

Удобство такой конструкции в том, что все коробки устанавливаются с точным расстоянием друг относительно друга, и нет необходимости постоянно выверять и поправлять каждую коробку до полного высыхания раствора. Также исключается деформация коробок, и все они выставляются заподлицо со стеной.

Можно по краям сделать заточки, чтобы удобно было выставлять шаблон по горизонтали.

Надеюсь, дорогие друзья статья была для вас интересной, и данное устройство поможет вам облегчить и ускорить монтаж. У кого какие мнения? Может уже кто-то пользуется данной конструкцией или есть мнения как ее улучшить. Давайте делиться опытом.

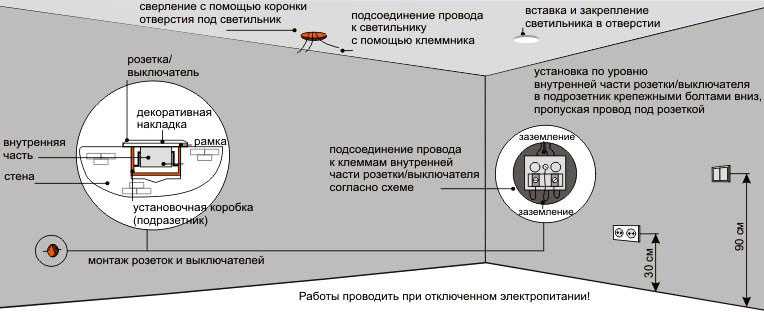

Установка подрозетников

Перед установкой подрозетника (монтажной коробки) нужно в первую очередь подготовить необходимый инструмент и материалы. Если уже проложен провод, он должен быть обесточен или заизолирован.

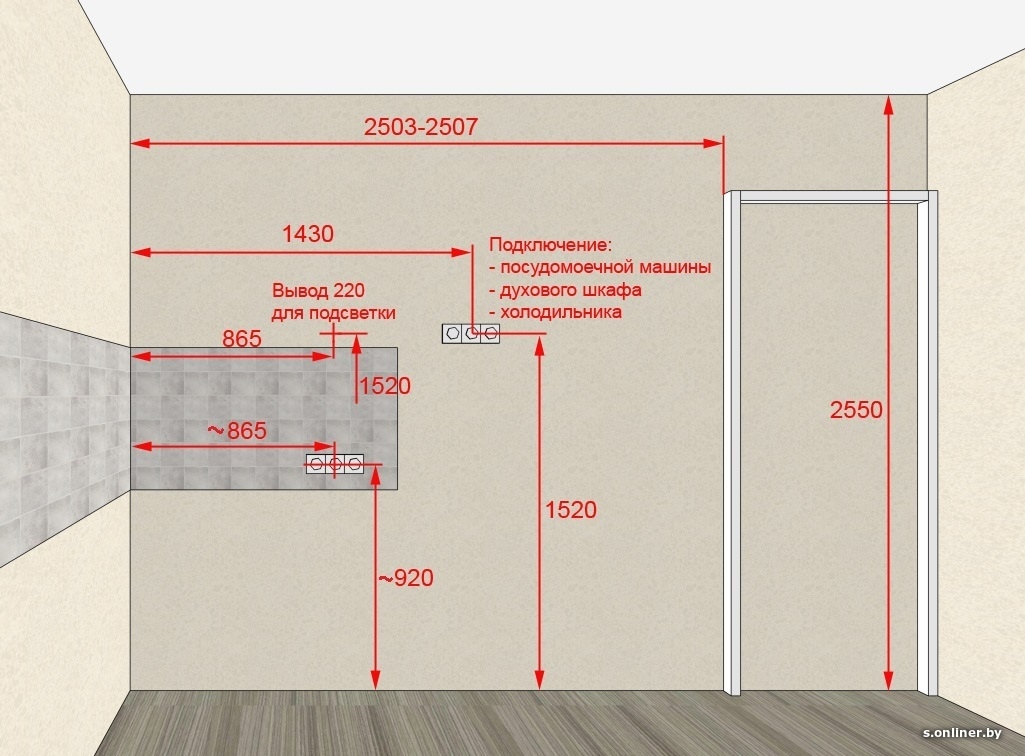

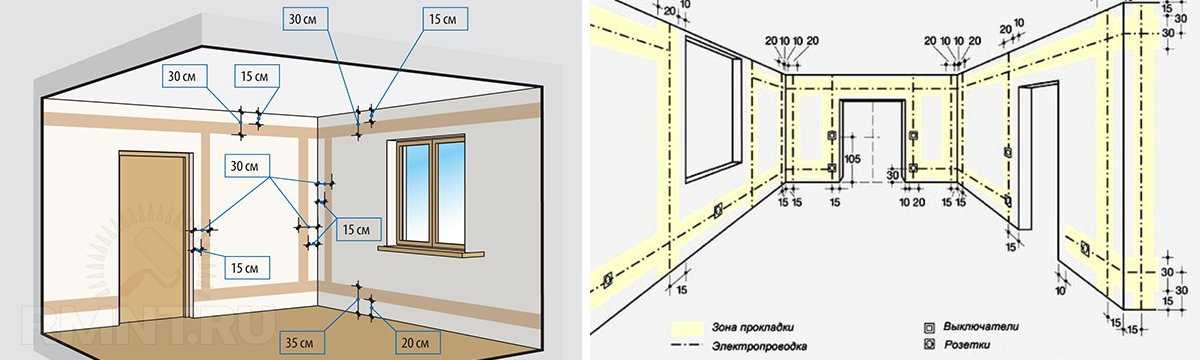

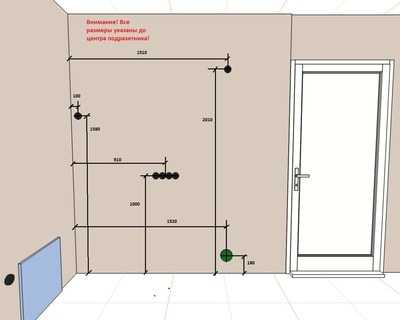

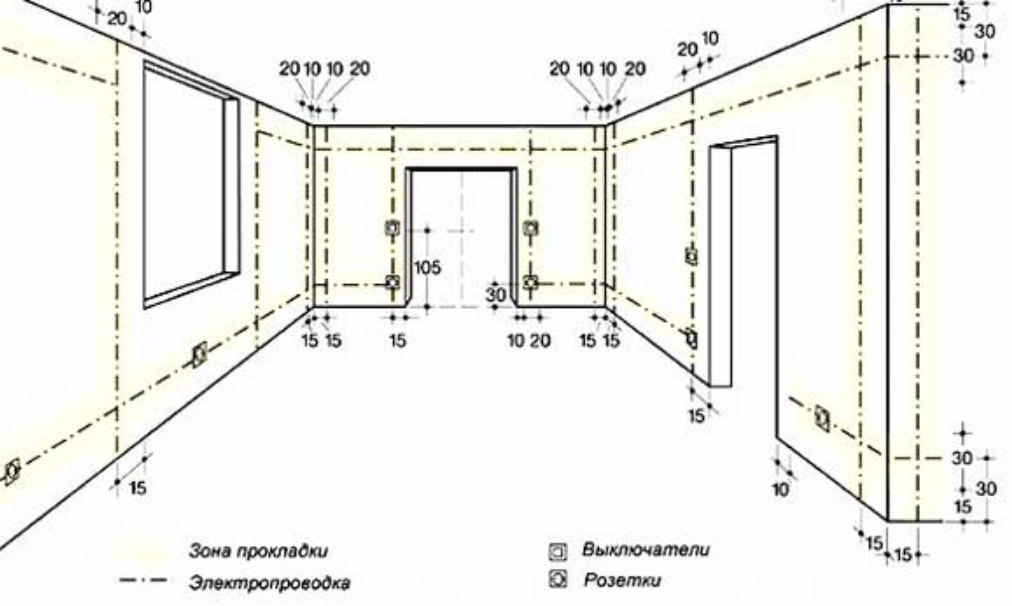

Установка подрозетников в бетон

Начинаем с разметки. Как правило, розетки располагают на расстоянии 25-30 см от пола, выключатели примерно 90 см от пола. Если розетка устанавливается над рабочей поверхностью кухни, то её расположение должно быть на расстоянии 15-20 см от столешницы.

После того, как расположение электроточки определено, с помощью пузырькового уровня чертим на стене горизонтальную линию и отмечаем на ней расстояние между подрозетниками. Для этого нужно отметить две точки на линии, которые будут центрами будущих углублений. Расстояние между точками 71 мм . Для бурения углублений используется специальная коронка для подрозетников с зубьями из твёрдого сплава. Диаметр коронки по бетону для подрозетника примерно 85 мм. Чтобы ускорить процесс и обеспечить более точное вхождение коронки, предварительно делаем отверстия с помощью перфоратора и бура

Для этого нужно отметить две точки на линии, которые будут центрами будущих углублений. Расстояние между точками 71 мм . Для бурения углублений используется специальная коронка для подрозетников с зубьями из твёрдого сплава. Диаметр коронки по бетону для подрозетника примерно 85 мм. Чтобы ускорить процесс и обеспечить более точное вхождение коронки, предварительно делаем отверстия с помощью перфоратора и бура

диаметром равным диаметру сверла в коронке. От вибрации очень часто у коронки откручивается прижимной болт для сверла. Чтобы этого не происходило, его можно зафиксировать с помощью изоленты. Если Вам нужно пробурить большое количество углублений, лучше использовать мощный перфоратор (лучше SDSmax). Можно использовать и безударное сверление. Для безударного сверления используют алмазные коронки сухого сверления и мощную высоко-оборотистую дрель, желательно от 1.5 кВт и от 3000 об/мин без нагрузки. Диаметры коротких коронок, выпускаемых для сверления отверстий под подрозетники: 68 и 82 мм. Преимущества безударного сверления: малый уровень шума и вибрации, высокая производительность, способность резать армированный бетон. Недостаток такого способа – дороговизна.

Преимущества безударного сверления: малый уровень шума и вибрации, высокая производительность, способность резать армированный бетон. Недостаток такого способа – дороговизна.

После работы коронки, с помощью зубила и молотка или перфоратора с зубилом убираем бетон из углублений. Проверяем, чтобы подрозетники свободно входили в углубления. Для лучшего сцепления строительного гипса и бетона углубления обрабатываем грунтовкой. Можно просто смочить водой. Теперь углубления готовы для установки подрозетников.

Так выглядит подрозетник и соединитель. В продаже существует огромный ассортимент подрозетников: с соединителями и без, округлой и квадратной формы, для установки в гипсокартон и бетонные стены. Перед монтажом необходимо вырезать в подрозетниках отверстия для провода.

Теперь нужно приготовить строительный гипс. Для этого разводим его водой так, чтобы смесь была похожа на густую сметану. Заполняем углубления гипсом примерно на одну треть и размещаем коробки, вдавливая их в раствор заподлицо с поверхностью стены или чуть утопив. Край подрозетника ни в коем случае не должен выступать за поверхность стены. Проверяем положение подрозетников по горизонту, ориентируясь на, ранее сделанную на стене, разметку. С выравниванием подрозетников лучше поторопиться, так как гипс схватывается очень быстро. После частичного схватывания, шпателем, как скребком убираем лишний раствор с поверхности стены и чистим подрозетники от попавшего через щели гипса.

Край подрозетника ни в коем случае не должен выступать за поверхность стены. Проверяем положение подрозетников по горизонту, ориентируясь на, ранее сделанную на стене, разметку. С выравниванием подрозетников лучше поторопиться, так как гипс схватывается очень быстро. После частичного схватывания, шпателем, как скребком убираем лишний раствор с поверхности стены и чистим подрозетники от попавшего через щели гипса.

Всё, подрозетники установлены. В стене из кирпича, шлакоблоков, гипсовых плит и газобетона коробки монтируются аналогично.

Установка подрозетников в гипсокартон

В стену из гипсокартона монтаж подрозетников гораздо проще. Для этого существуют специальные подрозетники с «лапками» прижимающими его к листу гипсокартона

с обратной стороны. На стене делается разметка аналогичная предыдущей, с помощью обычной дрели и коронки для гипсокартона делается отверстие. В случае установки двух и более розеток в блоке, расстояние между центрами так же должно составлять 71 мм, только диаметр коронки должен быть равен диаметру подрозетника — 68 мм. Ещё нужно обратить внимание на расстояние между основной стеной и стеной из гипсокартона, чтобы хватило глубины для установки коробки, в противном случае основную стену придётся поддалбливать с помощью перфоратора или зубила. Если гипсокартон смонтирован в два слоя на профиль 60×27 мм, проблем с глубиной возникнуть не должно. Глубина коробки составляет 47 мм.

Ещё нужно обратить внимание на расстояние между основной стеной и стеной из гипсокартона, чтобы хватило глубины для установки коробки, в противном случае основную стену придётся поддалбливать с помощью перфоратора или зубила. Если гипсокартон смонтирован в два слоя на профиль 60×27 мм, проблем с глубиной возникнуть не должно. Глубина коробки составляет 47 мм.

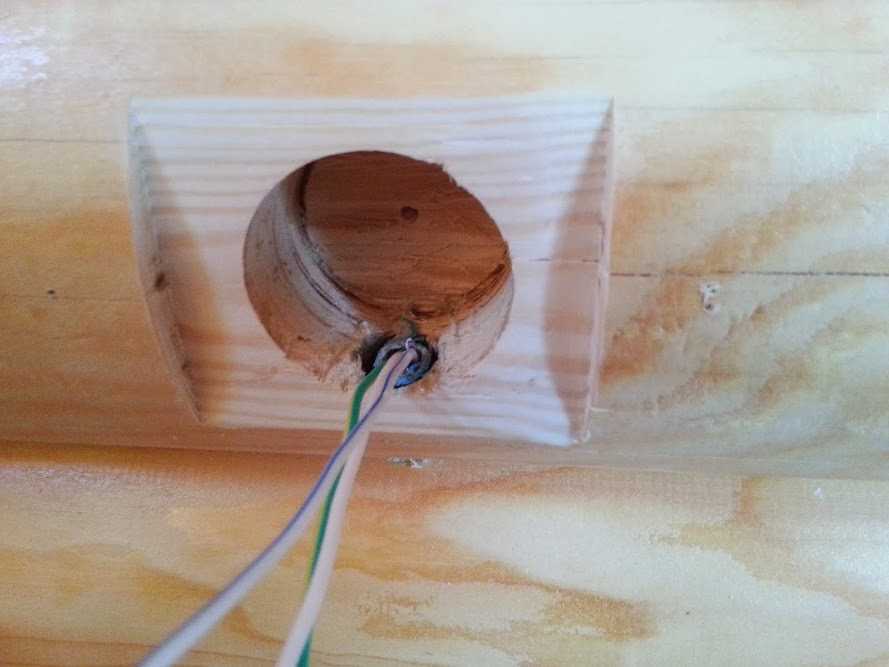

Установка подрозетников в старом фонде

Теперь рассмотрим сложный случай. Старый фонд с деревянными оштукатуренными перегородками. В таких стенах даже кабель в гофрированной трубке не уложить, толщины штукатурки не хватит, придётся убирать дранку и выпиливать в доске штробу. Для кабеля это конечно не обязательно, его можно и так уложить, а вот коробку для розетки или выключателя всё равно придётся утапливать.

Помочь нам в этом может коронка по дереву и дрель. Цена такого набора коронок невысокая и продаётся она почти в любом строительном магазине. Дрель лучше всего использовать с низкими оборотами с дополнительной рукояткой, это так называемая сверлильная машина. Такие дрели ещё используют с миксером для размешивания растворов. Но можно обойтись и обычной дрелью.

Такие дрели ещё используют с миксером для размешивания растворов. Но можно обойтись и обычной дрелью.

Перед началом работы в месте установки удаляем штукатурку и делаем разметку, как в примере с бетонной и стеной. Дрелью с коронкой сверлим углубление. С помощью стамески и молотка выдалбливаем сердцевину углубления. Если для подрозетника не хватает глубины, повторяем эту процедуру. Углубление делаем немного глубже подрозетника, примерно на 5 мм.

Готовим раствор строительного гипса. Затем шпателем наносим его на заднюю часть монтажных коробок и монтируем их в углубления заподлицо с поверхностью стены. Выравниваем по горизонтали и ждём, когда схватится гипс. После этого, саморезами по дереву прочно крепим их к стене и заштукатуриваем пространство между подрозетниками и стеной.

И наконец, последнее. Если розетки и выключатели устанавливаются во влажных помещениях, без гидроизоляции стен, или вне помещения, вместо гипса желательно использовать ремсостав на цементно-песчаной основе.

Как установить блок розеток в стене – инструкция от А до Я

В чем может быть нюанс

На сегодняшний день стены в доме могут быть бетонными, деревянными, кирпичными либо из гипсокартона. Из-за этого технология монтажа может иметь свои особенности – толи Вы будете штробить бетон в панельном доме, толи просто установите на поверхности накладной блок розеток (наружный) для открытой проводки. Далее мы вкратце расскажем про каждый из вариантов установки, но все же более подробно Вы можете узнать о том, как монтировать подрозетник в бетонной, кирпичной и гипсокартонной стене в соответствующей статье.

Еще один нюанс заключается в том, что сейчас мы рассматриваем только технологию установки и подключения розеточного блока. На сегодняшний день существует еще комбинированный вариант: силовая розетка+выключатель, но о монтаже такой комбинации мы поговорим отдельно.

Инструкция по монтажу

Шаг 1 – Подготовительные работы

Для начала нужно определиться с тем, где Вы хотите поставить розеточную группу в комнате. Если это, кухня, то лучше расположить блок розеток над столешницей, чтобы при подключении мультиварки, микроволновой печи и другой кухонной техники хватило длины шнура. В гостиной либо зале лучше всего установить изделие за телевизором, чтобы большой экран мог спрятать все шнуры. Если Вы решили поставить блок из двух либо трех розеток в ванной комнате, учитывайте важное правило – расстояние от воды должно быть не менее 0,6 метров и при этом корпуса электрических точек должны быть влагозащищенными. Больше советов по поводу данного момента Вы можете получить в статье — высота установки розеток по евростандарту.

Если это, кухня, то лучше расположить блок розеток над столешницей, чтобы при подключении мультиварки, микроволновой печи и другой кухонной техники хватило длины шнура. В гостиной либо зале лучше всего установить изделие за телевизором, чтобы большой экран мог спрятать все шнуры. Если Вы решили поставить блок из двух либо трех розеток в ванной комнате, учитывайте важное правило – расстояние от воды должно быть не менее 0,6 метров и при этом корпуса электрических точек должны быть влагозащищенными. Больше советов по поводу данного момента Вы можете получить в статье — высота установки розеток по евростандарту.

Кстати для кухни существует оригинальный вариант исполнения розеточного блока – выдвижной. Врезной корпус в данном случае скрывается в столешнице и открывается при небольшом нажатии. Очень удобно и к тому же безопасно, поэтому при желании рекомендуем установить именно такую модель изделий.

Также на данном этапе Вы должны подготовить инструмент для штробления стен под проводку и подрозетники. Если стена бетонная либо кирпичная, используйте перфоратор со специальной коронкой. Для гипсокартона также существует своя насадка для штробления. Помимо этого подготовьте строительный уровень, маркер и рулетку.

Если стена бетонная либо кирпичная, используйте перфоратор со специальной коронкой. Для гипсокартона также существует своя насадка для штробления. Помимо этого подготовьте строительный уровень, маркер и рулетку.

Шаг 2 – Разметка стен

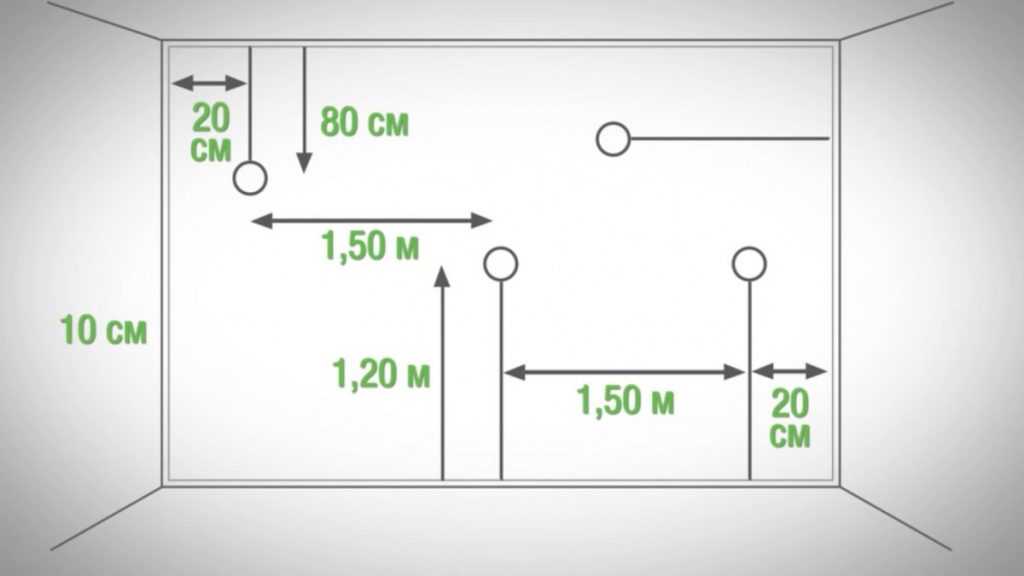

На самом деле очень важный этап, от которого будет зависеть правильность дальнейшей установки и подключения. Вам необходимо нанести разметку на поверхности под установку подрозетников на основании того, сколько электрических розеток будет в блоке. Первое и очень важное правило – расстояние между центрами подрозетников должно быть строго 72 мм. Если Вы допустите погрешность, при установке декоративной крышки она может не стать на свое место. Помимо этого следите за тем, чтобы все круглые штробы были размещены в одной горизонтальной либо вертикальной плоскости. Для этого рекомендуем использовать строительный уровень.

Когда стены будут размечены, можно переходить к штроблению.

Шаг 3 – Создание штроб

Если стены в вашей квартире зашиты листами ГКЛ, тут еще проще — с помощью перфоратора и коронки по гипсокартону вырезаете круглые штробы согласно разметке.

Шаг 4 – Крепление подрозетников

Следующее что Вы должны сделать – установить блок подрозетников. На сегодняшний день существуют специальные пластиковые стаканы, которые могут соединяться между собой. Соединить подрозетники не составит труда даже электрику-новичку.

В кирпичных и бетонных стенах нужно самому вмазать стаканы гипсовым раствором. В гипсокартоне все проще – подрозетники прижимаются к листу специальными лапками по бокам. Опять-таки, увидеть сущность установки подрозетников Вы можете в статье, на которую мы сослались еще в начале.

Шаг 5 – Подключение электрики

Когда раствор застынет (это касается стен из бетона и кирпича), можно переходить к подключению внутреннего блока розеток к сети 220В своими руками. Подключить несколько евророзеток допускается шлейфом от одного вводно кабеля, если Вы не будете подсоединять очень мощную бытовую технику, к примеру, электроплиту.

Итак, для начала отключите электроэнергию на квартирном щитке, после чего заведите в первый подрозетник вводные провода от распределительной коробки: фазу, ноль и заземление. После этого сделайте перемычки для подключения остальных розеток в блоке. Подключение блока из 3 либо 4 розеток нужно производить по данной схеме:

После этого сделайте перемычки для подключения остальных розеток в блоке. Подключение блока из 3 либо 4 розеток нужно производить по данной схеме:

После того как Вы подключите все жилы в соответствующие клеммы, можно самостоятельно фиксировать корпуса евророзеток в подрозетниках и установить декоративную крышку.

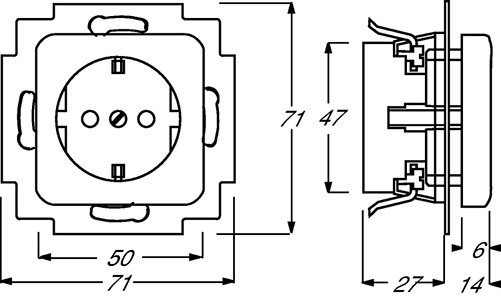

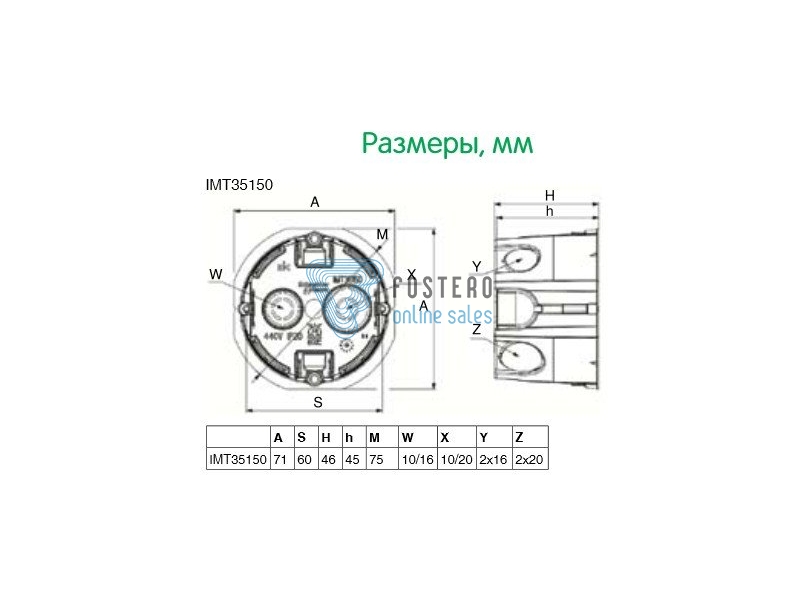

Размеры подрозетников

При начале работы с электрикой один из самых частых вопросов — какой размер у подрозетников, на каком расстоянии сверлить отверстия под них?

Стандартные размеры подрозетников

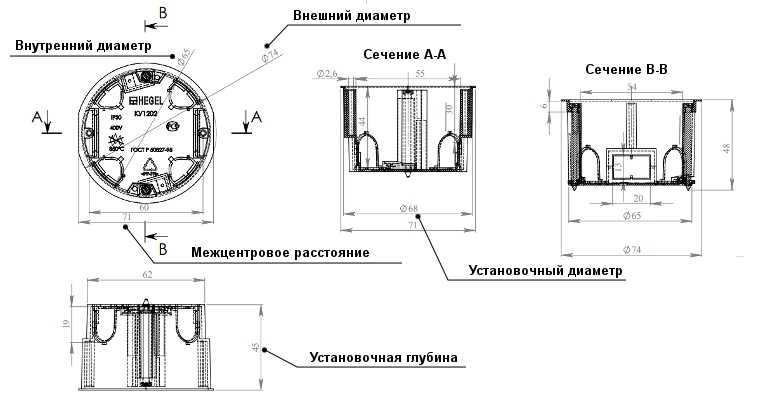

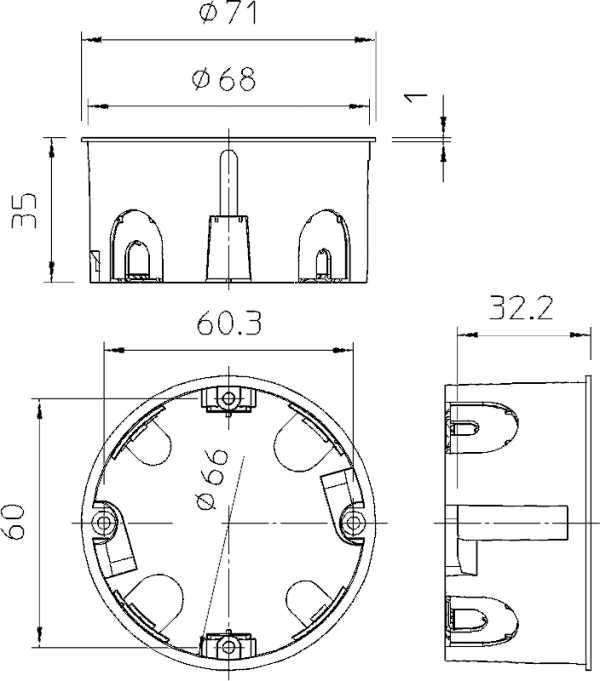

Обычный подрозетник имеет размер 68 мм на 45 мм, где 68 — это диаметр, а 45 — глубина. При установке блоком расстояние между центрами высверливаемых отверстий — 71 мм.

В зависимости от производителя и решаемых задач размеры подрозетников немного варьируются:

- Диаметр может быть 68 мм или 60 мм, в редких случаях — до 72 (это «внешняя» кромка для Легранда, в стандартный цилиндр 68 мм сам подрозетник влезает),

- Глубина зависит от типа устанавливаемой «начинки» и в минимуме составляет 40 мм, в максимуме — может достигать 60 и даже 75−80мм.

Следует также знать, что кроме стандартных компоновок существует подрозетники для гипсокартона — они стоят чуть дороже из-за небольших лапок, закреплённых на болтах. За счёт этих держателей корпус фиксируется на обратной стороне листа ГКЛ.

Подрозетники стандартных размеров 65×45

Размеры инструмента

Места для подрозетников в бетоне сверлятся коронкой на 68 мм — она стандартная. Существуют небольшие цилиндры для 60 мм подрозетников, но брать для дома такую оснастку не стоит — лишний сантиметр несложно закрыть алебастром или штукатуркой, а оказаться в ситуации, что подрозетник не лезет в гнездо не стоит. Для работы с высокопрочными материалами используют алмазные коронки. Расстояние между центрами сверления остаётся 71 мм при любых размерах.

При сверлении в кирпиче и бетоне следует делать отметку глубины на самой коронке, чтобы не пробурить отверстие слишком глубоко. Особенно опасны в этом смысле межкомнатные перегородки, толщина которых может составлять всего 80−90мм.

Для гипсокартона используется отдельная коронка. Сверлить коронкой по бетону в гипсокартоне не следует — материал слишком сильно разрушится. Если нет отдельной оснастки для ГКЛ — лучше воспользоваться ножовкой и вырезать отверстие по разметке.

Подрозетники конкретных производителей

Каждый производитель немного варьирует размеры вокруг стандартных. Если проводится электрика конкретного бренда — то лучше использовать их же подрозетники.

Schneider Electric

Стандартный подрозетник Шнейдер Электрик диаметром 65 мм и глубиной 45 мм. Производится в России, достаточно доступный вариант.

Ещё один русский производитель из Тамбова. Стандартный подрозетник Хегель достаточно крупный — диаметром 68 мм с глубиной 60 мм. Отлично подходит для переключателей и сложных диммеров.

Дорогие подрозетники Легранд французского производства — настоящие гиганты. Внешний диаметр 70 мм и глубина 65 мм. Однако, есть несколько типов подрозетников LeGrand, в том числе стандартные с диаметром 68 мм и двумя глубинами — на 40 и на 60 мм. Для установки групп они подходят лучше.

Для установки групп они подходят лучше.

Заключение

Несмотря на «зоопарк» производителей, в электрике уже сложились свои стандарты, и ошибиться с размерами подрозетников практически невозможно. Даже без купленной фурнитуры можно сверлить места для подрозетников по стандартным расстояниям и не беспокоиться о том, что что-то не уместится.

размеры, диаметр коронки, расстояние между розетками, глубина установки

Электромонтажные коробки используют для установки розеток, распределения проводов при входе в помещение или при опускании кабеля по стене на электроприборы. В распаечных корпусах соединяют провода, отводы снаружи и внутри зданий. При монтаже выдерживают рекомендуемое расстояние между подрозетниками, если собираются устанавливать не одно изделие, а целый блок разъемных устройств.

Содержание

- Размеры подрозетников и коронок

- Диаметр

- Глубина

- Межосевое расстояние и другие параметры

- Правила группировки

- Правила монтажа

- В гипсокартон

- В бетон

- Под штукатурку и плитку

Размеры подрозетников и коронок

В стенах из различных материалов применяют специальные коронки, чтобы просверлить нишу под коробку. Подрозетники бывают открытого и скрытого типа, в первом случае сверление не потребуется. Во втором варианте необходимо узнать диаметр корпуса под розетку, чтобы правильно выбрать размер коронки.

Подрозетники бывают открытого и скрытого типа, в первом случае сверление не потребуется. Во втором варианте необходимо узнать диаметр корпуса под розетку, чтобы правильно выбрать размер коронки.

Последствия неправильно выбранного диаметра коронки:

- Если купить инструмент с узким сверлением, дополнительно придется разбивать нишу, чтобы корпус встал на свое место.

- В просторное отверстие нужно монтировать изделие, заделывая пустоты алебастром или другим видом раствора, что приведет к ослаблению крепежа.

Различают конструкции коронок, предназначенных для сверления бетона, кирпича и гипсокартона. По форме они круглые, отличаются диаметром и напайками на режущих гранях.

Коронки для подрозетников бывают разборные и неразборные. В первом случае конструкция подлежит ремонту, если износились или сломались запчасти. Во втором устройства рассматриваются как одноразовые.

Нанимаю специалиста

5. 52%

52%

Сам

90.7%

Зависит от объема работ

3.78%

Проголосовало: 344

Диаметр

Поперечное сечение коробок под монтаж розеток стандартизировано.

Диаметр подрозетника по внутреннему сечению:

- Установочные коробки обычного размера имеют одинаковый диаметр 68 мм. Это объясняется сочетаемостью с конструкцией розеток, выключателей, регуляторов. У этих электроприборов есть крепежные части, размах которых рассчитан на такие размеры.

- Распаечные, распределительные корпуса имеют размеры от 60 до 100 мм.

Для выборки ниш под розеточные корпуса применяют коронки диаметром 70 и 75 мм. Во втором случае потребуется крепление коробки не только метизами, но и слоем алебастра.

Иногда в старых домах стоят подрозетники, установочные размеры которых по ранее действующим нормативам отличаются от действующих в большую сторону. Такие коробки могут быть по ширине 72 – 75 мм. Если подрозетник нужно поставить на это же место, возникает проблема, так как после демонтажа старой коробки остается большая ниша.

Такие коробки могут быть по ширине 72 – 75 мм. Если подрозетник нужно поставить на это же место, возникает проблема, так как после демонтажа старой коробки остается большая ниша.

Если позволяет глубина старого подрозетника, новый устанавливают непосредственно в него. Обычно такие изделия выполнены из металла и чаще не имеют дна. Новый элемент монтируют с помощью саморезов к стенкам старого. При этом не забывают, что нужно оставить место для бокового выведения кабеля.

Глубина

Кожух с дном под розетку имеет глубину 45 мм. Это стандартная глубина подрозетника, которая не меняется у разных моделей. Для сверления потребуется оснастка, которая может выбирать материал стены на такую глубину.

Иногда встречаются варианты, когда требуется большая глубина:

- используют дополнительный корпус без дна;

- вначале формируют глубокую нишу (по расчету), используя сверлильную коронку несколько раз;

- в отверстие, глубоко утапливая, ставят корпус с дном, закрепляют его метизом (дюбелем) к основанию;

- сверху, ближе к краю устанавливают добавочный кожух, который дна не имеет;

- его также фиксируют к стенкам отверстия, сбоку заводят провода.

Установка корпуса с дном может не понадобиться, если требуемая глубина подрозетника немного превышает размер элемента без дна. В этом случае под деталь формируют нишу требуемой глубины, а подрозетник устанавливают на нужную глубину.

Межосевое расстояние и другие параметры

При монтаже одиночного подрозетника с его боков срезают квадратные ушки, чтобы они не мешали работе по установке. Если ставят несколько кожухов сразу (под пару розеток или выключателей), такие крепежные детали помогут скрепить подрозетники друг с другом. Такие замки удобны, т. к. при их использовании соблюдается межосевой промежуток.

Расстояния, которые нужно выдерживать:

- межосевое расстояние между подрозетниками в блоке должно быть строго 71 мм;

- при фиксации в гипсокартоне отверстие делают точно 68 мм, если сделать больше, крепежные лапки провалятся в материал вместе с кожухами;

- расстояние от оконного откоса до первой электророзетки из общей группы не должно быть меньше 15 – 20 см;

- розетки устанавливают на высоте от пола на 30 см, выключатели — на 90 см, регуляторы — 150 см.

Если ставят подрозеточные коробки без соединительных замков, межосевое расстояние выставляют самостоятельно с помощью рулетки.

Правила группировки

В розеточном блоке допускается ставить несколько приборов, их количество почти ничем не ограничено, но обычно более 6 – 8 штук не монтируют. В блоке, помимо розеток, могут быть выключатели, регуляторы, телевизионные, компьютерные разъемы.

Правила группировки и проведения работ:

- На стене размечают места подрозетников (не выключателей и регуляторов, а кожухов).

- Для формирования выемок используют коронки под розетку диаметром 70 мм, чтобы дать свободу корректировки межосевых расстояний.

- Корпуса регулируют по центрам, выставляют по вертикали и горизонтали.

- Если пренебречь уровнем, все розетки в блоке будут стоять косо (так, как смонтированы коробки под них).

- Принимают во внимание край кожуха.

- Стандартно бортик должен быть в одной плоскости со стеной — тогда розетка с крышкой плотно станет к поверхности.

Валера

Голос строительного гуру

Задать вопрос

После высверливания отверстий в них устанавливают блок для проверки по всем параметрам. Допускается отклонение бортиков блока от оси на 1,5 – 2 мм. Координируют возможность ввода в подрозетники всех проводов, чтобы не мешали друг другу. Слаботочные и силовые разъемы разводят между собой на промежуток, равный еще одному диаметру розетки. Так электромагнитные волны не будут мешать работе устройств.

Правила монтажа

Все установочные подрозетники имеют функциональные элементы для облегчения монтажа.

Конструкция зависит от материала вертикальных ограждений:

- В полые перегородки из гипсокартона коробки ставят с помощью специальной фиксационной системы распорных лапок.

- В пористых материалах стен применяют кожухи упрощенного строения для монтажа в подготовленные ниши при штроблении.

- Для бетонных поверхностей используют гладкие коробки, их надежно фиксируют быстросхватывающимися растворами на основе гипса и алебастра и дюбелями.

Подрозетник сделан в виде пластикового цилиндра в котором предусмотрены отверстия для закручивания саморезов. На внутренних стенках есть наметка для отверстий под провода. При необходимости перфорированные участки вырезают ножом с удобной стороны, в них заводят кабели.

В гипсокартон

Распорные лапки или ушки — основное отличие коробок под розетки для фиксации в гипсокартоне. При таком креплении, если все размечено правильно, алебастр не потребуется.

Правила монтажа подрозетников в гипсокартон:

- Коронкой с зубчатым краем сверлят отверстие в панелях так, чтобы диаметр точно совпадал с размером коробки.

- Саморез фиксируют отверткой, при этом лапки расходятся в стороны, прижимают подрозетник к стене.

- Стандартное расстояние между ушками — 83 мм.

Валера

Голос строительного гуру

Задать вопрос

Для работы не стоит приобретать коронки по гипсокартону китайского изготовления. Товар теряет рабочие параметры после нескольких просверленных выемок (отпадают напайки). Монтажники проводки всегда оставляют запас провода, чтобы в будущем заменить розетку, выключатель, при этом не добавлять недостающие несколько сантиметров.

Монтажники проводки всегда оставляют запас провода, чтобы в будущем заменить розетку, выключатель, при этом не добавлять недостающие несколько сантиметров.

В бетон

Бетонные стены сверлят перфоратором. Если применять ударную дрель, понадобится в полтора раза больше времени. Обычная дрель не подходит для работы с бетоном.

Сначала на стене делают разметку для основного сверла. Дальнейшие процессы:

- Наконечник вставляют в метку, начинают сверление.

- После достижения граничной глубины убирают коронку.

- Выбивают центральную область в черте реза, применяют перфоратор-отбойник или действуют зубилом и молотком.

Коронки для бетона представляют собой цилиндрическую насадку с алмазным напылением на зубцах.

Сегменты режут бетон с помощью алмазной крошки, появляющейся при работе. Есть разновидности М, С, Т (для обычного, армированного и высокомарочного бетона, соответственно). Такими алмазными коронками можно только сверлить бетонные стены, они не предназначены для ударных и комбинированных режимов. Для удара берут победитовые сверла.

Под штукатурку и плитку

Разводку проводки в доме делают чаще всего до штукатурных работ или перед облицовкой стен плиткой. Этот момент учитывают при сверлении выемок для подрозетников. Края коробок должны быть вровень со штукатурным слоем или плиточным покрытием, чтобы розеточная крышка прилегала к поверхности без щелей.

Варианты установки коробок в таких случаях:

- Край подрозетника выставляют над стеновой поверхностью на 7 — 10 мм (раствор 2 — 5 мм + толщина плитки 5 мм).

- Формируют отверстие под кожух, заводят в него провода, но сам подрозетник не крепят, а монтируют точно по краям после облицовки или штукатурки.

Используют для работы твердосплавные сверлильные коронки (10% кобальта, 90% вольфрама). Такой инструмент работает не слишком долго, является отличным вариантом, если нужно сформировать ниши под розетки в одном жилом строении. Армированных участков лучше избегать, чтобы не повредить напайки. Карбидо-вольфрамовые насадки прочные, выдерживают сверление непосредственно в керамической плитке.

Установка подрозетников в бетон, гипокартон и дерево.

Перед установкой подрозетника (монтажной коробки) нужно в первую очередь подготовить необходимый инструмент и материалы. Если уже проложен провод, он должен быть обесточен или заизолирован.

Если уже проложен провод, он должен быть обесточен или заизолирован.

Установка подрозетников в бетон

Начинаем с разметки. Как правило, розетки располагают на расстоянии 25-30 см от пола, выключатели примерно 90 см от пола. Если розетка устанавливается над рабочей поверхностью кухни, то её расположение должно быть на расстоянии 15-20 см от столешницы.

После того, как расположение электроточки определено, с помощью пузырькового уровня чертим на стене горизонтальную линию и отмечаем на ней расстояние между подрозетниками. Для этого нужно отметить две точки на линии, которые будут центрами будущих углублений. Расстояние между точками 71 мм . Для бурения углублений используется специальная коронка для подрозетников с зубьями из твёрдого сплава. Диаметр коронки по бетону для подрозетника примерно 85 мм. Чтобы ускорить процесс и обеспечить более точное вхождение коронки, предварительно делаем отверстия с помощью перфоратора и бура

диаметром равным диаметру сверла в коронке. От вибрации очень часто у коронки откручивается прижимной болт для сверла. Чтобы этого не происходило, его можно зафиксировать с помощью изоленты. Если Вам нужно пробурить большое количество углублений, лучше использовать мощный перфоратор (лучше SDSmax). Можно использовать и безударное сверление. Для безударного сверления используют алмазные коронки сухого сверления и мощную высоко-оборотистую дрель, желательно от 1.5 кВт и от 3000 об/мин без нагрузки. Диаметры коротких коронок, выпускаемых для сверления отверстий под подрозетники: 68 и 82 мм. Преимущества безударного сверления: малый уровень шума и вибрации, высокая производительность, способность резать армированный бетон. Недостаток такого способа – дороговизна.

От вибрации очень часто у коронки откручивается прижимной болт для сверла. Чтобы этого не происходило, его можно зафиксировать с помощью изоленты. Если Вам нужно пробурить большое количество углублений, лучше использовать мощный перфоратор (лучше SDSmax). Можно использовать и безударное сверление. Для безударного сверления используют алмазные коронки сухого сверления и мощную высоко-оборотистую дрель, желательно от 1.5 кВт и от 3000 об/мин без нагрузки. Диаметры коротких коронок, выпускаемых для сверления отверстий под подрозетники: 68 и 82 мм. Преимущества безударного сверления: малый уровень шума и вибрации, высокая производительность, способность резать армированный бетон. Недостаток такого способа – дороговизна.

После работы коронки, с помощью зубила и молотка или перфоратора с зубилом убираем бетон из углублений. Проверяем, чтобы подрозетники свободно входили в углубления. Для лучшего сцепления строительного гипса и бетона углубления обрабатываем грунтовкой. Можно просто смочить водой. Теперь углубления готовы для установки подрозетников.

Теперь углубления готовы для установки подрозетников.

Так выглядит подрозетник и соединитель. В продаже существует огромный ассортимент подрозетников: с соединителями и без, округлой и квадратной формы, для установки в гипсокартон и бетонные стены. Перед монтажом необходимо вырезать в подрозетниках отверстия для провода.

Теперь нужно приготовить строительный гипс. Для этого разводим его водой так, чтобы смесь была похожа на густую сметану. Заполняем углубления гипсом примерно на одну треть и размещаем коробки, вдавливая их в раствор заподлицо с поверхностью стены или чуть утопив. Край подрозетника ни в коем случае не должен выступать за поверхность стены. Проверяем положение подрозетников по горизонту, ориентируясь на, ранее сделанную на стене, разметку. С выравниванием подрозетников лучше поторопиться, так как гипс схватывается очень быстро. После частичного схватывания, шпателем, как скребком убираем лишний раствор с поверхности стены и чистим подрозетники от попавшего через щели гипса.

Всё, подрозетники установлены. В стене из кирпича, шлакоблоков, гипсовых плит и газобетона коробки монтируются аналогично.

Установка подрозетников в гипсокартон

В стену из гипсокартона монтаж подрозетников гораздо проще. Для этого существуют специальные подрозетники с «лапками» прижимающими его к листу гипсокартона

с обратной стороны. На стене делается разметка аналогичная предыдущей, с помощью обычной дрели и коронки для гипсокартона делается отверстие. В случае установки двух и более розеток в блоке, расстояние между центрами так же должно составлять 71 мм, только диаметр коронки должен быть равен диаметру подрозетника — 68 мм. Ещё нужно обратить внимание на расстояние между основной стеной и стеной из гипсокартона, чтобы хватило глубины для установки коробки, в противном случае основную стену придётся поддалбливать с помощью перфоратора или зубила. Если гипсокартон смонтирован в два слоя на профиль 60×27 мм, проблем с глубиной возникнуть не должно. Глубина коробки составляет 47 мм.

Глубина коробки составляет 47 мм.

Также посмотрите видео про установку подрозетников в гипсокартон:

Установка подрозетников в старом фонде

Теперь рассмотрим сложный случай. Старый фонд с деревянными оштукатуренными перегородками. В таких стенах даже кабель в гофрированной трубке не уложить, толщины штукатурки не хватит, придётся убирать дранку и выпиливать в доске штробу. Для кабеля это конечно не обязательно, его можно и так уложить, а вот коробку для розетки или выключателя всё равно придётся утапливать.

Помочь нам в этом может коронка по дереву и дрель. Цена такого набора коронок невысокая и продаётся она почти в любом строительном магазине. Дрель лучше всего использовать с низкими оборотами с дополнительной рукояткой, это так называемая сверлильная машина. Такие дрели ещё используют с миксером для размешивания растворов. Но можно обойтись и обычной дрелью.

Но можно обойтись и обычной дрелью.

Перед началом работы в месте установки удаляем штукатурку и делаем разметку, как в примере с бетонной и стеной. Дрелью с коронкой сверлим углубление. С помощью стамески и молотка выдалбливаем сердцевину углубления. Если для подрозетника не хватает глубины, повторяем эту процедуру. Углубление делаем немного глубже подрозетника, примерно на 5 мм.

Готовим раствор строительного гипса. Затем шпателем наносим его на заднюю часть монтажных коробок и монтируем их в углубления заподлицо с поверхностью стены. Выравниваем по горизонтали и ждём, когда схватится гипс. После этого, саморезами по дереву прочно крепим их к стене и заштукатуриваем пространство между подрозетниками и стеной.

И наконец, последнее. Если розетки и выключатели устанавливаются во влажных помещениях, без гидроизоляции стен, или вне помещения, вместо гипса желательно использовать ремсостав на цементно-песчаной основе.

Диаметр подрозетника и другие параметры: глубина, межосевое расстояние

Такое понятие как диаметр подрозетника не совсем правильное, когда речь идет именно про монтаж. Если размеры розетки и подрозетника подходят друг к другу, то высчитывать надо диаметр отверстия, которое необходимо высверлить в стене. Здесь уже надо смотреть на ее материал (к примеру, есть много нюансов при монтажу на керамическую плитку), какое будет установлено количество розеток и насколько близко они будут располагаться друг к другу.

Если размеры розетки и подрозетника подходят друг к другу, то высчитывать надо диаметр отверстия, которое необходимо высверлить в стене. Здесь уже надо смотреть на ее материал (к примеру, есть много нюансов при монтажу на керамическую плитку), какое будет установлено количество розеток и насколько близко они будут располагаться друг к другу.

Стандартные размеры подрозетников

Обычный подрозетник имеет размер 68 мм на 45 мм, где 68 — диаметр, а 45 — его глубина. При установке блоком расстояние между центрами высверливаемых отверстий — 71 мм.

Стандартные размеры подрозетников

Технические требования к монтажным коробкам

Какие-то отдельные нормы и правила для подрозетников, кроме тех, что определены в ПУЭ, отсутствуют, указывается лишь, как правильно установить розетку. Поэтому установка монтажных изделий осуществляется по таким же схемам, как и для распределительных коробок. Рекомендуется учитывать расстояния в помещениях относительно конструктивных элементов, установленных СНИПами, с учетом реальных условий эксплуатации.

В целом, технические требования, предъявляемые к установочным коробкам, затрагивают следующие стороны:

- Достаточная прочность материала, его способность выдерживать определенные нагрузки при регулярных выключениях вилок из розеток. Корпус сначала вставляем, а затем прочно закрепляем в стене, после чего он удерживается сам и удерживает розетку, не боясь нагрузок. Подобный эффект достигается наличием ребер и пазов, расположенных с внешней стороны корпуса.

- Для фиксации коробки используются пастообразные растворы – алебастр, гипс и т.д. Каждый из них целиком заполняет все пазы и щели, а после высыхания надежно удерживает подрозетник в посадочном месте.

- Пластик, применяемый для изготовления, должен быть не только прочным и огнеупорным. Он обладает диэлектрическими свойствами, не подвержен разрушительному воздействию влаги и агрессивной среды.

- Современные подрозетники имеют специальные отверстия, предназначенные для винтовых креплений. В новых моделях предусмотрена возможность соединения нескольких коробок, скрепляемых между собой фиксаторами.

Таким образом, может быть собрана конструкция и выполнен монтаж подрозетников под любое количество розеток, запроектированное в данной сети.

Таким образом, может быть собрана конструкция и выполнен монтаж подрозетников под любое количество розеток, запроектированное в данной сети.

Монтаж одиночного подрозетника

Для того чтобы закрепить одну коробку в стене потребуется:

- Уровень,

- Карандаш, кисточка/пульверизатор, маленький шпатель,

- Зубило,

- Молоток,

- Дрель с круглой насадкой, имеющая диаметр 68 мм,

- Алебастр, вода.

Для начала отмечаем по горизонтальному уровню линию, затем от провода вниз чертим еще одну, это будет левая крайняя точка подрозетника. Ориентируясь на вертикальную полоску, горизонтальную линию, обводим заднюю часть элемента, для ориентира.

Диаметр обода 68 мм,установочная внешняя глубина 45 мм, это следует учесть при выборе насадки. Делаем метки, по ним просверливаем отверстия, смачивая насадку водой, чтобы она не перегревалась.

В коробке есть 2 стороны: одна немного уже второй, устанавливаем широкой частью по горизонтали, узкой – по вертикали, иначе коробка может не влезть. Также удаляются «ушки» переходы для монтажа блока подрозетников, они абсолютно не нужны при монтаже одиночного элемента. Если мы их не удалим, коробка не войдет в отверстие и нам придется его расширять.

Мы отметили линию вниз от провода, это наш левый край. Нам необходимо, чтобы провод зашел в диагональное отверстие, не в прямое, а диагональное, потому, что винт для крепления расположен прямо над вертикальным отверстием, он повреждает провод.

После того как мы примеряли подрозетник, убедились что диаметр подходит, нам осталось смочить отверстие и наш элемент для крепления розеток водой, чтобы алебастр лучше держался. Мешаем алебастр с водой в пропорции 1:4, где одна часть воды и четыре алебастра и наносим его на стенку, боковые грани, на дно подрозетника, примыкающее к поверхности.

После установки коробку нужно поправить, добиться строго одного уровня со стеной, чтобы она не выпирала и не была глубоко посажена, все крайние точки имели одинаковое расстояние до стены. Весь лишний алебастр использовать на маскирование провода, идущего к будущей розетке.

Советы

Для того, чтобы процесс монтажа подрозетника в бетонную стену прошел наиболее успешно и не возникли непредвиденные ситуации, квалифицированные мастера по вопросам ремонта дают следующие рекомендации:

- Все работы по высверливанию отверстия для установочной коробки лучше всего проводить до оклейки стен обоями, иначе возникает большая вероятность повредить их структуру, что повлечет необходимость повторного ремонта.

- Выбор коронки необходимо осуществлять исходя из предполагаемого объема работ. Если планируется монтаж одного или двух подрозетников, то покупка дорогой модели будет бессмысленной тратой финансовых средств.

- При подготовке смеси необходимо следить за ее структурой – она не должна быть очень густой, иначе раствор не сможет проникнуть по все щели и отверстия, что не обеспечит достаточной надежности фиксации подрозетника.

Самостоятельный монтаж установочной коробки позволяет сэкономить денежные средства на вызове электрика и оплате его работы. При этом, сам процесс является простым и доступным каждому человеку, если соблюдать все приведенные условия монтажа.

Монтаж нового подрозетника в старый

Часто случается так, что старый, советский металлический подрозетник имеет диаметр больше чем нужно, новые розетки сидят в нем неплотно, болтаются, несмотря на максимально широкий размер между лапками.

Работы нужно совершать в следующем порядке:

- Выключаем свет в щитке.

- Проверяем отсутствие напряжения включением лампочки.

- Снимаем крышку, выкручиваем розетку.

- Отсоединяем провода.

- Смотрим на коробку, если она железная ржавая, без дна, тогда нам понадобится алебастр, чтобы прочно закрепить новую коробку.

Если коробка держится надежно, не вызывает сомнений, у нее есть стенка, тогда можно просто прикрутить новую коробку, к задней стенке старой, с помощью самореза по металлу с буром. Не стоит забывать о расположении коробки узкой частью вертикально, широкой – горизонтально.

Нужно помнить и о проводе, если встарой он идет по центру, тогда следует очень аккуратно закручивать винты, чтобы было оптимальное расстояние и допустимая глубина закручивания шурупов. Если есть возможность, то желательно сточить кончик, чтобы он имел некое расстояние до провода, или был, по крайней мере, неострый, иначе повреждение чревато коротким замыканием.

Подготовка стен

Осуществлять отделку данных поверхностей гипсокартоном многие люди начали массово, поскольку в таком случае удается заметно ускорить проведение ремонтных работ, а также придать им ровности без использования сыпучих материалов, которых при существенных дефектах стен в старых зданиях потребуется задействовать значительное количество.

Произвести монтаж гипсокартонных листов можно на профиль, что имеет ширину в 5 см, оставляя за собой достаточное пространство для дальнейшего помещения утеплителя, звукоизоляции и проводов. При проведении данных работ также возникает потребность в установке подрозетников.

Обратите внимание! Плохо разбираясь в электрике лучше всего прибегнуть к услугам специалистов, которые сумеют качественно проложить электрические кабели, поскольку допущенные в ходе самостоятельной прокладки ошибки могут в будущем стать причиной короткого замыкания, способного привести к возгоранию. Осуществлять приобретение подрозетников желательно вместе с гипсокартоном, так как в этом случае удастся сэкономить значительное количество времени, выполнив подбор подходящих монтажных коробок

Осуществлять приобретение подрозетников желательно вместе с гипсокартоном, так как в этом случае удастся сэкономить значительное количество времени, выполнив подбор подходящих монтажных коробок.

Обыкновенные гипсокартонные листы с легкостью воспламеняются при пожаре. Исключением является лишь пожароустойчивый материал, который в основном имеет розовый или красный окрас и специальную маркировку

По этой причине при приобретении подрозетников также требуется обращать внимание на их пожарные нормы безопасности

Важно! При выборе розеток для установки в гипсокартонных конструкциях необходимо рассматривать лишь те изделия, у которых ободок выполнен из металла, что при чересчур высоком напряжении обеспечит прохождение тока через себя и срабатывание защиты предохранителя в щитке. Помимо этого произойдет отключение электричества, что исключит вероятность возможных отрицательных последствий

Чтобы все же произвести качественный монтаж подрозетника в гипсокартоне требуется осуществить подготовку стен должным образом:

- В первую очередь рекомендуется совершить нанесение шпаклевки, благодаря которой поверхность становится более прочной и начинает отлично удерживать форму во время сверления.

- Далее по окончании застывания шпаклевочного состава необходимо тщательно вскрыть материал грунтовкой. После впитывания нанесенной смеси гипсокартон перестанет крошиться при дальнейшей обработке.

Осуществив указанные действия можно приступать к определению будущих мест монтажных коробок.

Установка блока подрозетников

Для того, чтобы установить сразу блок подрозетников, нам понадобится тот же инструмент и еще более широкая коронка на дрель, диаметр которой 70 – 80мм, если он идет с четырьмя коробками тогда диаметр лучше выбрать на 80.

Размечаем справа от линии, чтобы он вошел в диагональное отверстие, это и экономит время, и шнур фактически не сгибается, не повреждается шурупами. Если блок готовый, тогда там отмерено уже готовое расстояние между коробками, если нет, то нам следует отмерить это вручную.

Отмеряем горизонталь тщательно, на блоке это будет очень хорошо видно невооруженным глазом, после чего также обводим блок, главное, чтобы межосевое расстояние между центрами было не менее 71 мм, это можно сделать и вручную, без обвода.

Затем сверлим отверстия, вынимаем остатки цемента и кладки, выбываем перегородки, заводим провод в элемент, меряем, чтобы он был строго по горизонтали. На блоке этого сложнее добиться, поэтому сверлим с запасом, и большей коронкой, диаметр которой 70-80 мм.

На блоке узкая часть уже установлена вертикально, и специальные переходы между подрозетниками выполняют свою работу. В одиночном они удаляются, чтоб занимать меньше пространства.

Кто поддерживает горение а кто нет?

Все «подопытные» произведены в России или в Украине. А как известно пластик у нас может быть самый разный, и результат непредсказуемый. Я сымитирую нагрев проводки и возгорание.

Для этого достаточно сначала их слегка разогреть и посмотреть, как они себя будут вести под нагревом. А потом подвергнуть их открытому огню. Равномерно прогрев их горелкой буквально 20 секунд, пластик всех корпусов начал плавиться. А еще через 20 секунд легко загорелся.

Горят абсолютно всё. И горят и распространяют огонь прекрасно. Никакие они не самозатухающие. И даже Schneider и Legrand горит. Есть у вас проводка начнет греться, разогреет пластик до возгорания, они прекрасно будут его поддерживать…

И горят и распространяют огонь прекрасно. Никакие они не самозатухающие. И даже Schneider и Legrand горит. Есть у вас проводка начнет греться, разогреет пластик до возгорания, они прекрасно будут его поддерживать…

Единственное что положительно влияет на время выгорания, так это толщина пластиковой стенки. Те что подороже и потолще – воспламеняются позже остальных и горят дольше. А то что не распространяет горение – не правда. Удивили меня наши производители. Всё горит почти одинаково. Нет никакой разницы.

Остается надеяться что у Вас качественная автоматика, которая сработает раньше, чем прогреется подрозетник до воспламенения. Тут конечно лучше взять толстостенные модели.

Важно: никаких едких запахов при горении не выделяется. Всё горит без запаха. И это еще хуже, т.к. если дело дойдет до пожара – услышать (унюхать) очаг вы сможете уже после того как огонь распространится за пределы розетки.

Монтаж на прочие поверхности

В гипсокартоне задача упрощается, потому что нет необходимости в алебастре. Нужно проделать те же операции, разметка, вырезание определенного размера отверстия, соответствующего с подрозетником, фиксация.

Нужно проделать те же операции, разметка, вырезание определенного размера отверстия, соответствующего с подрозетником, фиксация.

Фиксация коробки в гипсокартоне происходит за счет специальных крепежных лапок, которые прижимаются к гипсокартону при закручивании. Он называется универсальным, его можно крепить к различным тонкостенным поверхностям, в которые входит гипсокартон.

Если коробка, несмотря на плотную фиксацию, сильно выпирает, необходимо снять толщину, и сделать кромки отверстия в гипсокартоне под углом.

Универсальный подрозетник имеет большие размеры, потому что расстояние между лапками составляет 83 мм, что удобно, если у нас имеется розетка либо нестандартный выключатель, у которого расстояние между креплением может быть немного больше.

Аналогично по дереву, если это тонкая деревянная перегородка, но если дом со сруба, тогда возможен вариант прикручивания стенки коробки к срубу на саморезы.

Если куплен универсальный подрозетник для кирпичной стены либо сруба, тогда лапки необходимо выкрутить.

Отверстия в одиночном подрозетнике лучше сделать разогретым ножом, во избежание поломки корпуса. При этом нужно иметь безопасное расстояние от гипсокартона и дерева.

При монтаже на поверхность, которая будет штукатуриться, либо на нее будет ложиться плитка, нет необходимости сверлить отверстия на всю глубину. Следует сделать подрозетник немного выступающим, на 5-7 мм, либо меньше, в зависимости от толщины штукатурки/плитки.

При выборе важно учитывать, что размер глубины розетки может отличаться от глубины подрозетника, также как и диаметр.

Виды

Для правильной работы с бетоном или другим обрабатываемым материалом нужно подобрать соответствующий тип инструмента. При выборе коронки нужно учесть такие условия:

- свойства просверливаемого материала;

- мощность дрели;

- условия работы.

Твердосплавная

Коронки для подрозетников с твердосплавными насадками (наплавками) используются наиболее часто. Они стоят дешевле, чем другие коронки и используются для сверления в обычных условиях, в быту для личного использования.

Они стоят дешевле, чем другие коронки и используются для сверления в обычных условиях, в быту для личного использования.

Такая коронка создана путем нанесения на режущую поверхность инструмента напайки из прочного сплава. Особенностью таких сверл является то, что напайки вылетают во время сверления при попадании в арматуру. Потому для участков бетона с армированием они не подходят.

Алмазная

Прочность такой коронки схожа с алмазным кругом — она так же хорошо режет бетон. Такое изделие наиболее эффективно для сверления бетона, железобетона. Качественный инструмент такого типа имеет высокую цену, но это оправдывается долговечностью, экономией трудозатрат и времени. Такая коронка идеально подходит для выполнения большого объема работ.

Режущая поверхность указанного инструмента имеет напыление из технических алмазов и способна прорезать арматуру. Она подходит для работ на очень сложных участках. При работе с ней все же рекомендуют избегать участков с металлом – это продлит ее трудоспособность.

Карбидо-вольфрамовые

Коронки для подрозетников с карбидо-вольфрамным напылением используют для сверления керамической плитки кроме бетона, камня и кирпича. Этот тип инструмента очень удобен для работы с различными материалами одновременно: его не нужно менять и можно переходить сразу, например, от сверления бетона к созданию отверстий в керамической плитке, а потом к работе с кирпичом или камнем.

Карбидо-вольфрамовая коронка имеет шестигранный хвостовик, он служит для сверления обычной дрелью. Ее мощность должна быть 800 Вт или больше. Единственный существенный недостаток — этот вид коронки выходит из строя при попадании на арматурные стержни или металлические элементы.

Расположение провода в подрозетнике

Конечно, многие не делают на этом особого акцента, но это весьма немаловажная деталь, ведь после каждой замены розетки, выключателя, в коробке, подрозетнике есть вероятность облома кончика провода, либо удаление его и зачистка.

Многие настаивают на том, чтоб запас провода в подрозетнике был 20 см, хуже, если не менее 10 см, но размер провода будет со временем уменьшаться. В худшем случае, при ошибке строителей их наращивают сразу в подрозетнике, такие места окисляются, искрят, и являются у многих проблемным местом.

В худшем случае, при ошибке строителей их наращивают сразу в подрозетнике, такие места окисляются, искрят, и являются у многих проблемным местом.

Провод нужно аккуратно сложить либо по спирали, имеющей большой диаметр, либо с плавным изгибом, ни в коем случае, не допуская резкого изгиба, либо перелома. Такую ошибку делают зачастую неопытные хозяева домов, когда провода укладывают на скорую руку, с надеждой нескоро вновь разбирать розетку.

Так делать не желательно, ведь мы не сможем подтянуть нехватающую длину из штукатурки, нужно стараться делать изгиб менее резким. Особо осторожно следует вести себя со старыми проводами, которым более 20 лет.

Дополнительный видео-инструктаж

Вдоволь налюбовавшись результатом своего труда, можно приступать к подключению механизма розетки. Укрепить его в подрозетнике можно либо посредством раздвижных лапок, либо простыми шурупами, для ввинчивания которых на стенках коробки имеются резьбовые отверстия. Неопытным домашним электрикам лучше воспользоваться шурупами, т. к. фиксация лапками не слишком надежна и может разочаровать азимутальным перекосом. Значит, прикрепим винтами, закроем сверху декоративной крышкой и будем с удовольствием пользоваться установленной собственными силами электрической точкой.

к. фиксация лапками не слишком надежна и может разочаровать азимутальным перекосом. Значит, прикрепим винтами, закроем сверху декоративной крышкой и будем с удовольствием пользоваться установленной собственными силами электрической точкой.

Установка пластиковых окон своими руками — пошаговая технология монтажа в фотографиях

Газовые печи для бань: учимся правильно выбирать + правила самостоятельного монтажа

Установка счетчика электроэнергии: правила и тонкости электромонтажа

диаметр, глубина, расстояние между центрами

Стандартные размеры подрозетников

Обычный подрозетник имеет размер 68 мм на 45 мм, где 68 — диаметр, а 45 — его глубина. При установке блоком расстояние между центрами высверливаемых отверстий — 71 мм.

Стандартные размеры подрозетников

Диаметр

Для круглых коробов под бетон производители разработали иную систему классификации:

- Диаметр подрозетника. Обозначается буквой D.

Самые ходовые параметры: 60, 64, 65, 68, 70 и 75 мм. Чтобы розетка или выключатель идеально поместились внутри кожуха, у них должен быть аналогичный диаметр механизма.

Самые ходовые параметры: 60, 64, 65, 68, 70 и 75 мм. Чтобы розетка или выключатель идеально поместились внутри кожуха, у них должен быть аналогичный диаметр механизма. - Глубина. Обозначается буквой H. Типичные размеры: 40, 42, 45, 60 и 62 мм. Бывают изделия с глубиной до 80 мм. Они нужны для внутреннего размещения клеммных колодок, если проводка не оборудована распаечными коробками.

При монтаже овальных и составных подрозетников необходимо учитывать такой параметр, как межцентровое расстояние — «дистанция» между центрами осей.

Это расстояние, которое нужно отсчитать между отверстиями под сверление при установке коробки. По стандарту оно равняется 71 мм, но некоторые в большую или меньшую стороны.

Монтаж одиночного подрозетника

Для того чтобы закрепить одну коробку в стене потребуется:

- Уровень,

- Карандаш, кисточка/пульверизатор, маленький шпатель,

- Зубило,

- Молоток,

- Дрель с круглой насадкой, имеющая диаметр 68 мм,

- Алебастр, вода.

Для начала отмечаем по горизонтальному уровню линию, затем от провода вниз чертим еще одну, это будет левая крайняя точка подрозетника. Ориентируясь на вертикальную полоску, горизонтальную линию, обводим заднюю часть элемента, для ориентира.

Диаметр обода 68 мм,установочная внешняя глубина 45 мм, это следует учесть при выборе насадки. Делаем метки, по ним просверливаем отверстия, смачивая насадку водой, чтобы она не перегревалась.

В коробке есть 2 стороны: одна немного уже второй, устанавливаем широкой частью по горизонтали, узкой – по вертикали, иначе коробка может не влезть. Также удаляются «ушки» переходы для монтажа блока подрозетников, они абсолютно не нужны при монтаже одиночного элемента. Если мы их не удалим, коробка не войдет в отверстие и нам придется его расширять.

Если мы их не удалим, коробка не войдет в отверстие и нам придется его расширять.

Мы отметили линию вниз от провода, это наш левый край. Нам необходимо, чтобы провод зашел в диагональное отверстие, не в прямое, а диагональное, потому, что винт для крепления расположен прямо над вертикальным отверстием, он повреждает провод.

После того как мы примеряли подрозетник, убедились что диаметр подходит, нам осталось смочить отверстие и наш элемент для крепления розеток водой, чтобы алебастр лучше держался. Мешаем алебастр с водой в пропорции 1:4, где одна часть воды и четыре алебастра и наносим его на стенку, боковые грани, на дно подрозетника, примыкающее к поверхности.

После установки коробку нужно поправить, добиться строго одного уровня со стеной, чтобы она не выпирала и не была глубоко посажена, все крайние точки имели одинаковое расстояние до стены. Весь лишний алебастр использовать на маскирование провода, идущего к будущей розетке.

Заготовка раствора и установка в нишу

Следующий этап — установка самих подрозетников в подготовленные ниши. Устанавливать подрозетники можно на алебастр, шпаклевку или гипс.

Устанавливать подрозетники можно на алебастр, шпаклевку или гипс.

Время застывания гипса примерно четыре-пять минут. Конечно, за 5 минут закончить работу по установке не проблема. Главная головная боль – это застывание приготовленного раствора в разведенной емкости и невозможность ее использования для других работ.

Поэтому, чтобы гипс не застывал слишком быстро, можно подмешать в него штукатурку (Rotband). Выиграете лишние 10-20 минут. На 3 части гипса добавляйте 2 части шпатлевки.

Просто штукатурка держит гораздо слабее. При застывании цементный раствор дает усадку, а гипс наоборот, немного расширяется и надежно со всех сторон зажимает подрозетник в нише.

Для того чтобы алебастр, гипс прочнее пристал, нишу необходимо увлажнить. Используйте опрыскиватель или брызкалку.

Далее подготавливаются подрозетники. Если они блочного типа, то собираются в блок (2шт и более). Срезается заглушка для входа провода.

Кстати штробу под провод лучше всего делать не по центру, а левее или правее отверстия в стене.

Так как выходное отверстие в самом подрозетнике находится сбоку.

Раствор закидывается в просверленное отверстие ниши.

В нишу вставляется подрозетник.

Все затирается шпателем и снаружи убираются остатки раствора.

Основная задача — выровнять и зафиксировать подрозетник на своем месте. Обратите внимание на то, чтобы его края не выступали из стены.

Как только раствор схватится, можно удалить все лишнее изнутри.

После отделочных работ устанавливаются сами розетки. В этой казалось бы простой работе, также есть свои правила и ошибки, которые могут привести к непоправимым последствиям.

Монтаж нового подрозетника в старый

Часто случается так, что старый, советский металлический подрозетник имеет диаметр больше чем нужно, новые розетки сидят в нем неплотно, болтаются, несмотря на максимально широкий размер между лапками.

Работы нужно совершать в следующем порядке:

- Выключаем свет в щитке.

- Проверяем отсутствие напряжения включением лампочки.

- Снимаем крышку, выкручиваем розетку.

- Отсоединяем провода.

- Смотрим на коробку, если она железная ржавая, без дна, тогда нам понадобится алебастр, чтобы прочно закрепить новую коробку.

Если коробка держится надежно, не вызывает сомнений, у нее есть стенка, тогда можно просто прикрутить новую коробку, к задней стенке старой, с помощью самореза по металлу с буром. Не стоит забывать о расположении коробки узкой частью вертикально, широкой – горизонтально.

Нужно помнить и о проводе, если встарой он идет по центру, тогда следует очень аккуратно закручивать винты, чтобы было оптимальное расстояние и допустимая глубина закручивания шурупов. Если есть возможность, то желательно сточить кончик, чтобы он имел некое расстояние до провода, или был, по крайней мере, неострый, иначе повреждение чревато коротким замыканием.

Подрозетник выскочил из стены

Фиксирующий раствор рассыпался, что привело к выпадению подрозетника

Случается такое, что установочный стакан выпадает из панели. Это происходит по следующим причинам:

Это происходит по следующим причинам:

- Старая конструкция проводки и давно проведенный ремонт. Вполне вероятно, что фиксирующий раствор просто рассыпался под обоями или другой отделкой.

- Неправильно взятые пропорции воды и порошка для приготовления строительной смеси. В этом случае она недостаточно крепко держит стакан.

Чтобы исправить ситуацию, нужно оценить масштаб проблемы. Если гнездо под подрозетник деформировано сильно, его смещают в сторону и делают новое. Старую лунку замазывают штукатуркой. Установку нового стакана выполняют по приведённому выше алгоритму.

Если речь идет о неправильно приготовленном растворе, его полностью выбирают из гнезда. Готовят новую смесь и устанавливают подрозетник.

Установка блока подрозетников

Для того, чтобы установить сразу блок подрозетников, нам понадобится тот же инструмент и еще более широкая коронка на дрель, диаметр которой 70 – 80мм, если он идет с четырьмя коробками тогда диаметр лучше выбрать на 80.

Размечаем справа от линии, чтобы он вошел в диагональное отверстие, это и экономит время, и шнур фактически не сгибается, не повреждается шурупами. Если блок готовый, тогда там отмерено уже готовое расстояние между коробками, если нет, то нам следует отмерить это вручную.

Отмеряем горизонталь тщательно, на блоке это будет очень хорошо видно невооруженным глазом, после чего также обводим блок, главное, чтобы межосевое расстояние между центрами было не менее 71 мм, это можно сделать и вручную, без обвода.

Затем сверлим отверстия, вынимаем остатки цемента и кладки, выбываем перегородки, заводим провод в элемент, меряем, чтобы он был строго по горизонтали. На блоке этого сложнее добиться, поэтому сверлим с запасом, и большей коронкой, диаметр которой 70-80 мм.

На блоке узкая часть уже установлена вертикально, и специальные переходы между подрозетниками выполняют свою работу. В одиночном они удаляются, чтоб занимать меньше пространства.

Максимальная глубина под подрозетник

Иногда приходится сталкиваться с такой проблемой, когда устройство стены имеет рассыпчатую структуру или многослойную, такие стены могут состоять из:

- гипса и доски;

- глины и деревянных перекрытий;

- кирпича и доски.