- Оборудование для производства пеллет из соломы

- Пеллеты из соломы | Промышленные и бытовые грануляторы от Дарлит

- Использование соломы в качестве сырья для гранул биомассы

- Машина для изготовления лепешек из соломы для риса и лепешка из соломы для пшеницы

- Что такое машина для лепешек из соломы?

- Введение и элементы соломы риса и соломы пшеницы

- зачем производить гранулы из соломы?

- Для чего используются гранулы из соломы (применение)

- Технические характеристики машины для производства соломенных гранул

- как производить гранулы из соломы на машине для производства гранул из соломы

- На что следует обратить внимание в процессе производства гранул из соломы

Оборудование для производства пеллет из соломы

Уже давно солома используется как перспективное сырье для пеллет. Преимущество этого вида сырья в том, что оно очень дешево или бесплатно для сельхозпредприятий, а по энергетической ценности не уступает дереву. Закупка оборудования для производства пеллет из соломы может стать выгодным вложением для крупных агрокомплексов. Вместо убытков от утилизации сухих стеблей можно получать прибыль от продажи пеллет из соломы.

Почему солома — перспективное сырье для пеллет, и какое оборудование нужно для их производства?

Преимущества соломы для изготовления топливных пеллет

Отсутствие этапа сушки

Солома — это сухие стебли злаковых и бобовых культур, а также льна и других с/х растений. Влажность такой массы обычно менее 20%. Даже если перед сбором травы прошли дожди, сушится растительная масса на свежем воздухе быстро. Это позволяет не включать в производственную линию дорогостоящий участок сушки.

Дешевизна сырья

Солома недорога в закупке, а для с/х предприятий она бесплатна. Это повышает рентабельность производства. Минус, разумеется, в том что сырье появляется только в определенный сезон.

Простота обработки

В отличие от древесины, солома мягкая и податливая. Ее легче перемолоть на дробилке и спрессовать: требуется меньше времени и энергии, а производительность перерабатывающего комплекса выше.

Высокая теплота сгорания

Показатели сухой травы по теплоте сгорания аналогичны древесине: это 13-16 МДж/кг. При этом энергии выделяется больше, чем при сжигании щепы.

Экологически чистый, воспроизводимый ресурс

Урожаи различных культур возникают каждое лето. При этом использование соломы оборачивается нулевыми выбросами CO2. Количество углекислого газа, которое выбрасывается в атмосферу при сгорании травы, будет поглощено новым урожаем растений.

Востребованный тип пеллет

Соломенные гранулы широко используются в Европе и Восточной Азии на промышленных предприятиях. Самые крупные потребители — Дания, Германия. При этом назначение соломенных пеллет может быть шире, чем топливо: это и вид комбикорма, и подстилка для скота.

Характеристики пеллет из соломы

-

Теплотворность: 14,4-15 МДж/кг

-

Влажность сырья: 14-20%

-

Плотность: в среднем 1350 кг/м3

-

Насыпная плотность: 650 кг/м3

-

Зольность: от 2 до 10%, в среднем 3-4%

-

Температура плавления золы: 600 оС

-

Хлорид — 0,20 — 0,75%

-

Азот -0,35 — 0,41%

-

Сера — 0,13 — 0,16%*

*Данные взяты из брошюры “Производство энергии из соломы. Положение, технологии и инновации в Дании” 2011.

Положение, технологии и инновации в Дании” 2011.

Гранулы, которые получают на оборудовании АЛБ Групп

Значительные расхождения значений определяются состоянием соломы, из которой изготовлена партия гранул. Например, лежалая сухая трава, прошедшая через несколько дождей, содержит меньше хлора и серы, чем свежая, желтая солома, но больше азота. Также зольность старой соломы будет меньше.

Повышенное содержание хлора создает проблемы для котлов. Очевидно, что с такими характеристиками пеллеты можно применять только в промышленных котлах, как это и делается в Европе.

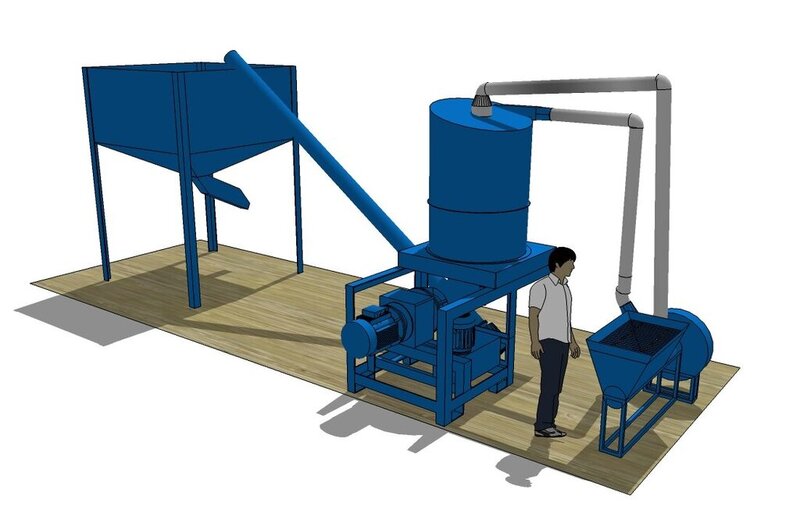

Оборудование для производства пеллет из соломы

Как уже было сказано, данный вид сырья обычно уже поступает сухим, либо просушивается за короткое время на территории завода. Для хранения тюков соломы необходим большой навес или проветриваемое помещение.

Технологическая линия производства пеллет из соломы обычно не включает участка сушки. Необходимым оборудованием для этого материала является измельчитель рулонов соломы, который устанавливается вместо рубительной машины для дерева.

Необходимым оборудованием для этого материала является измельчитель рулонов соломы, который устанавливается вместо рубительной машины для дерева.

Итак, линия состоит из следующих этапов.

Первичное измельчение

Начальный этап обработки соломы — это измельчение тюков и рулонов на специальном аппарате. Измельчитель рулонов — это дробилка с большой, круглой камерой, в которой ротор нарезает тюки и рулоны. Чтобы травяная сечка была однородной по фракции, необходимо доизмельчить ее на следующем этапе.

Тонкое измельчение

Сечка направляется на роторную дробилку, которая настроена специально для нарезки стеблей. На дробилке устанавливается сито, которое пропускает лишь частицы длиной до 5 мм. Сеченая солома выбрасывается через напорный пневматический шланг далее в бункер.

Бункер-ворошитель

Резервуар в виде цилиндра располагается над гранулятором, внутри него работает смеситель, который предотвращает комкование сырья. Устройство имеет дозатор, который равномерно подает солому в приемный бункер пресс-гранулятора.

Устройство имеет дозатор, который равномерно подает солому в приемный бункер пресс-гранулятора.

Пресс-гранулятор

Промышленный гранулятор ОГМ с кольцевой матрицей прессует пеллеты из органического сырья, прокатывая его валиками через кольцевую матрицу под давлением. Важную роль в формировании гранулы играют лигнин, содержащийся в соломе, и водяной пар, который подается из парогенератора.

Колонна охлаждения

Горячие пеллеты доставляются скребковым конвейером в колонну охлаждения гранул. В колонне они обдуваются прохладным воздухом и приобретают прочность. Мелкие несгранулированные частицы отделяются через сито.

Фасовка

После остывания продукт направляют на фасовку в биг-бэги или в мешки. На узле фасовки обычно присутствует весовой дозатор, который отмеряет нужное количество гранул, рама под биг-бэг и другое вспомогательное оборудование.

Система аспирации

Система циклонов, воздуховодов, шлюзовых затворов, вентиляторов необходима для того, чтобы мелкие частицы пыли не попадали в воздух и не оседали в легких работников.

Где купить линию гранулирования соломы?

Все необходимое оборудование для изготовления пеллет из соломы производится компанией АЛБ Групп в г. Нижнего Новгорода.

Мы установили десятки пеллетных линий, работающих с самым разнообразным сырьем, по всей России. В том числе мы работали с соломой, а также с другими видами аграрного сырья, например лузгой подсолнечника

Оцените наши проекты:

Линия гранулирования сена

Линия производства кормосмеси

Линия гранулирования лузги подсолнечника

В АЛБ Групп вы можете заказать как полный комплекс переработки сухой травы, так и отдельные элементы комплекса. Грануляторы ОГМ 0,8 и 1,5 нашего производства показывают высокую производительность и качество продукта при работе с сеном/соломой. При необходимости мы можем устроить экскурсию на действующие предприятия и продемонстрировать наши технологии вживую.

Причины работать с АЛБ Групп:

-

Оборудование по российским ценам — европейское качество продукции;

-

Гарантируем работу оборудования с заданной производительностью;

-

Разрабатываем технологию специально под ваше сырье;

-

Все расходники и запчасти всегда в наличии

-

Оперативное решение вопросов с выездом мастера на ваше предприятие, поддержка, обучение персонала;

-

Работаем на всей территории России и СНГ.

Задайте ваши вопросы о гранулировании соломы в форме обратной связи (вкладка Задать вопрос), по электронной почте

Пеллеты из соломы | Промышленные и бытовые грануляторы от Дарлит

Почему изготавливать пеллеты из соломы – это выгодно?

Солома – отходы сельского хозяйства, которые можно использовать для производства пеллет – высокоэффективного топлива для пеллетных и твердотопливных котлов, обычных печей. Покупка гранулятора станет выгодным вложением для владельцев полей – от фермеров до крупных агротехнических комплексов.

Гранулы из соломы не только обеспечат безотходное производство, но и принесут приличную прибыль. Их можно использовать для собственных нужд – отопления цехов и домов работников, а также продавать другим хозяйственникам. Кроме того, гранулирование соломенных отходов оградит от убытков, связанных с их утилизацией.

Нет необходимости в сушке

В процессе сбора травы (стеблей бобовых и злаковых культур) сырье уже имеет влажность не более 20%. Даже если предварительно прошли дожди, то на открытом воздухе стебли высыхают довольно быстро. Такая особенность позволяет не включать дорогостоящее сушильное оборудование в производственную линию.

Такая особенность позволяет не включать дорогостоящее сушильное оборудование в производственную линию.

Бесплатное сырье

Владельцам полей солома достается бесплатно, что увеличивает рентабельность производства. При необходимости закупки соломы такой продукт обойдется очень дешево.

Простая и быстрая обработка

Мягкий продукт легко перемалывается дробильным устройством, на прессование понадобится меньше времени и энергии, чем при работе с древесиной и лузгой подсолнечника. Данные особенности еще более повышают производительность перерабатывающего цеха.

Высокая теплоотдача

При сгорании пеллет из травы выделяется 1300-1600 кДж/кг тепла, как при горении щепы, при этом уровень выделения энергии гораздо выше.

Экологичность и безопасность

Урожай злаков и бобовых собирается каждое лето, поэтому трава не успевает накапливать вредные вещества. При сгорании соломенные гранулы выделяют всего 0,5% углекислого газа, что безопасно для человека и природной среды, быстро и полностью поглощается растениями.

Низкий уровень зольности

При сжигании гранулы из соломы оставляют в среднем 3-4% золы от общей массы топлива. Показатель может варьироваться от 2 до 10%, что зависит от почвы, где произрастала трава. При приготовлении гранул из старой соломы, зольность будет низкой.

В любом случае, при отоплении пеллетами необходимо своевременно очищать котел от золы и проверять, не забился ли дымоход.

Разнообразие применения

Пеллеты из сухой травы активно используются как топливо, комбикорм и подстилка для скота.

Производство гранул из соломы

- Первое измельчение рулонов или тюков соломы при помощи дробильной установки с круглой камерой.

- Второе измельчение на роторной дробилке, оснащенной ситом с отверстиями до 5 мм – для получения однородной мелкой сечки.

- Забрасывание сечки в бункер через пневматический рукав.

- Смешивание и ворошение массы при помощи смесителя в бункере-ворошителе – для предупреждения комкования сырья.

- Дозированная отправка массы в бункер пресс-гранулятора с кольцевой матрицей.

- Прессование пеллет путем проката сырья валами под давлением через отверстия матрицы. В процессе формирования из сухой травы выделяется лигнин, который помогает скреплению частиц, чему способствует водяной пар, подающийся из парогенератора.

- Подача горячих гранул скребковым транспортером в охладительную колонну, где продукт остывает при обдувке холодным воздухом и приобретает прочность. Здесь же через сито отделяются несгранулированные частицы, которые затем подмешиваются в новую сырьевую массу и снова проходят процесс грануляции.

- Гранулы отправляются на хранение в специальные бункеры либо упаковываются в мешки, биг-бэги.

Кроме того, технологическая линия включает систему циклонов, вентиляторов, воздуховодов, шлюзов с затвором, при помощи которых удерживаются мелкие частицы от попадания в воздух и в дыхательную систему рабочих.

Где купить грануляторы для пеллет

Компания «Дарлит» предлагает широкий выбор грануляторов, при помощи которых вы сможете превратить сельскохозяйственные отходы в полезный продукт и источник дохода. Цены доступны даже для начинающего предпринимателя. В продаже также представлены оригинальные запчасти к оборудованию. Обеспечивается доставка. Консультации предоставляются по телефону +7 (915) 114-35-30.

Цены доступны даже для начинающего предпринимателя. В продаже также представлены оригинальные запчасти к оборудованию. Обеспечивается доставка. Консультации предоставляются по телефону +7 (915) 114-35-30.

Использование соломы в качестве сырья для гранул биомассы

Перейти к содержимому Решение для производства соломенных пеллет- Посмотреть увеличенное изображение

| Раствор для производства гранул из соломы |

I. Введение соломенных материалов

II. Характеристики соломы как источника энергии из биомассы

III. Приоритет соломенных пеллет в качестве пеллетного топлива

IV. Процесс производства гранул из соломы

V. Советы по строительству завода по производству гранул из соломы

VI. Соломенные брикеты

VII. Заключение

Заключение

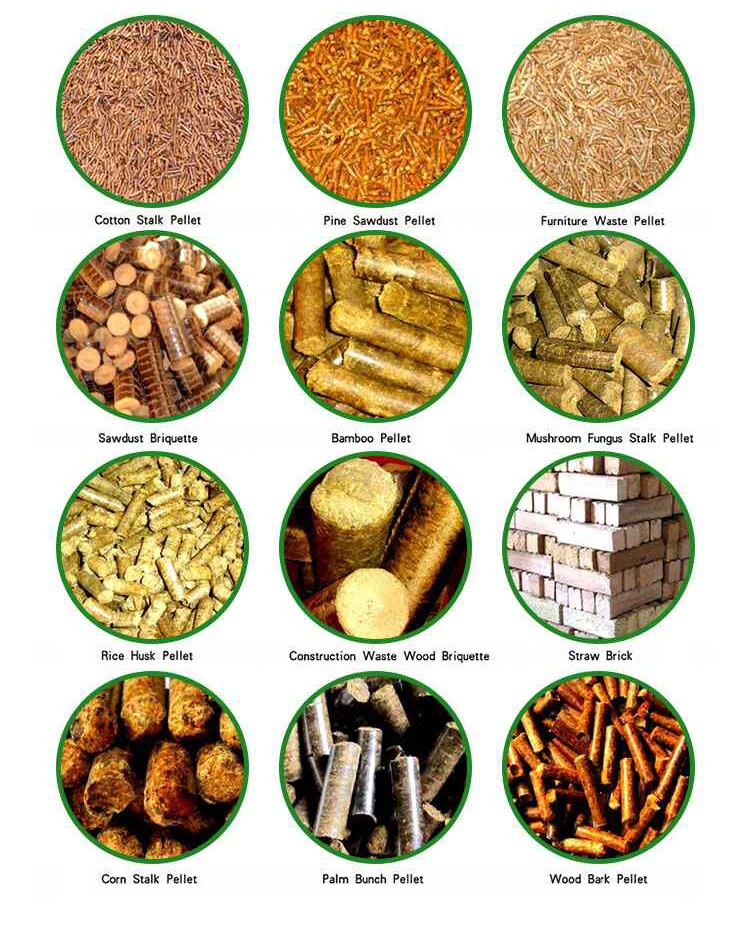

Солома широко используется в производстве бумаги, этанола или используется в качестве корма для животных в прошлом. В последние годы внимание людей привлек новый способ обработки этих соломинок — гранулирование. С развитием производства пеллет из биомассы все больше и больше соломы становится сырьем для производства пеллет из биомассы.

I. Введение соломенных материалов

Солома является сельскохозяйственным побочным продуктом, сухими стеблями злаковых растений после удаления зерна и мякины. Солома составляет около половины урожая зерновых культур, таких как ячмень, овес, рис, кукуруза и пшеница.

Являясь крупным экспортером сельскохозяйственной продукции, Соединенные Штаты производят 32% мирового урожая кукурузы, 10% пшеницы, продукты из риса составляют всего 2% мирового урожая. В то время как в качестве сельскохозяйственных отходов кукурузная, пшеничная и рисовая солома производятся в изобилии во время сбора урожая. Использование этих соломинок стало критической вещью. Кроме того, в России разнообразная солома в изобилии представлена в северных и восточных районах с наименьшей плотностью населения, соответственно, с меньшими потребностями в тепловой энергии, чем в центральных и южных районах.

Использование этих соломинок стало критической вещью. Кроме того, в России разнообразная солома в изобилии представлена в северных и восточных районах с наименьшей плотностью населения, соответственно, с меньшими потребностями в тепловой энергии, чем в центральных и южных районах.

В описанной выше ситуации большое количество соломы образуется и остается на рисовых полях, что вызывает выбросы парниковых газов в виде метана, однако производство гранул из соломы может решить эту проблему. Кроме того, постоянно растущее потребление энергии, сохраняющиеся высокие цены на преобразование энергопродуктов и соблюдение экологических требований к электростанциям определяют интерес к использованию биомассы в качестве топлива для энергоснабжения будущих поколений.

II. Особенности соломы как источника энергии из биомассы

1. Химический состав соломы

В качестве топлива из биомассы основные химические составы состоят из целлюлозы, гемицеллюлозы, лигнина и т. д. Вот химические составы трех основных видов биомассы соломы. Из следующей диаграммы видно, что солома остается основным источником энергии биомассы благодаря своим химическим свойствам.

д. Вот химические составы трех основных видов биомассы соломы. Из следующей диаграммы видно, что солома остается основным источником энергии биомассы благодаря своим химическим свойствам.

Соломенные материалы | Целлюлоза | Гемицеллюлоза | Лигнин |

Пшеничная солома | 41,53% | 22,92% | 12,26% |

Рисовая солома | 39,2% | 23,5% | 36,1 |

Кукурузная солома | 61,2% | 19,3% | 6,9% |

2. Солома и соломенные гранулы

Солома и соломенные гранулы

Из приведенной выше таблицы видно, что солома характеризуется высокой теплотворной способностью и низким содержанием влаги. А после гранулирования теплотворная способность соломенных гранул составляет около 18-19 МДж/кг, содержание золы ниже 3% и содержание влаги ниже 10%, которые лучше сгорают.

| Материалы | Содержание влаги | Зольность | Теплота сгорания |

| Рисовая солома | 15-30% | 15-20% | 13,98 МДж/кг |

| Пшеничная солома | 20-40% | 8-9% | 14,4 МДж/кг |

| Кукурузная солома | 20-27% | 8% | 15,68 МДж/кг |

| Пеллеты из соломы | 8-10% | 3% | 18-19 МДж/кг |

Кроме того, сжигание пеллет из соломы приводит к нулевому выбросу CO2, а пеллеты из соломы являются углеродно-нейтральными. Сжигание гранул соломы для выработки энергии просто возвращает углекислый газ в атмосферу, который затем будет повторно использован при следующем росте биомассы. Поэтому использование соломы, такой как рисовая, пшеничная или кукурузная солома, для производства пеллет является экономичным и экологичным!

Сжигание гранул соломы для выработки энергии просто возвращает углекислый газ в атмосферу, который затем будет повторно использован при следующем росте биомассы. Поэтому использование соломы, такой как рисовая, пшеничная или кукурузная солома, для производства пеллет является экономичным и экологичным!

III. Приоритет соломенных пеллет в качестве пеллетного топлива

1. Экономическая выгода

Гранулирование соломы может увеличить ее объемную плотность и, таким образом, улучшить ее хранение и снизить транспортные расходы. Энергия, содержащаяся в соломе, высококонцентрирована, что дает топливо с очень хорошими энергетическими качествами, калорийностью, а также с минимальным количеством золы. Между тем зола от сжигания пеллет может быть использована в качестве минерального удобрения благодаря высокому содержанию в ней жизненно важных для роста растений элементов.

2. Широкое применение

Помимо использования в качестве топливных гранул, гранулы из соломы также могут использоваться в качестве подстилки для лошадей и мелких домашних животных. Так как соломенные гранулы являются чистыми, натуральными продуктами без добавок и высокой гигиеничностью, они являются лучшими продуктами для подстилки животных. Пеллеты из соломы также можно использовать в качестве корма для животных.

Так как соломенные гранулы являются чистыми, натуральными продуктами без добавок и высокой гигиеничностью, они являются лучшими продуктами для подстилки животных. Пеллеты из соломы также можно использовать в качестве корма для животных.

3. Пеллеты из соломы по сравнению с древесными гранулами:

♦ Не требуют полива, как древесные гранулы

♦ Ультравпитывающая способность: до 400 % по весу и в 2 раза лучше, чем у древесных гранул

♦ Мягче, нескользит и безопаснее для здоровья

♦ Экологически чистая продукт – отходы можно использовать как отличное удобрение

♦ Значительно лучше связывает запах аммиака

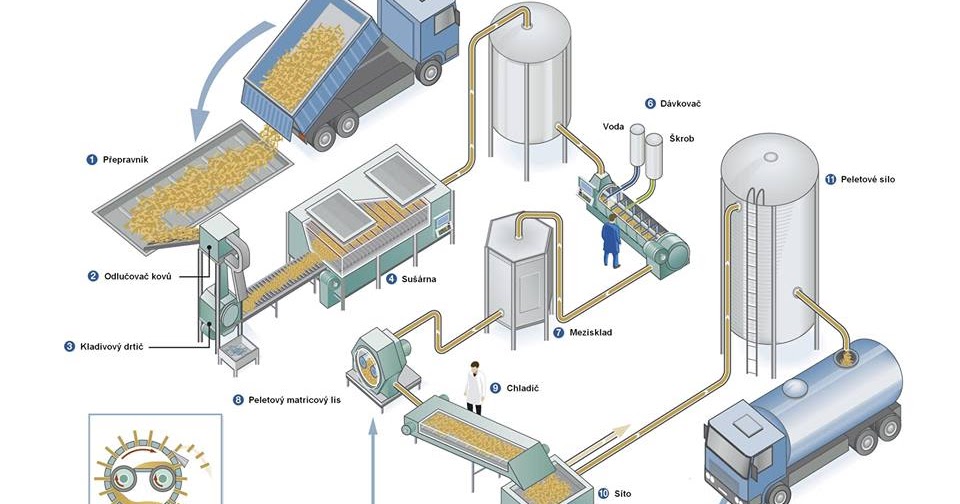

IV. Процесс производства соломенных гранул

Процесс гранулирования соломы, показанный на рисунке выше, в основном состоит из следующих этапов:

1. Предварительная обработка

● Отделение соломы от посторонних материалов

Солома может содержать гораздо больше посторонних материалов, чем опилки, поэтому важно отделять рисовую солому от посторонних предметов.

● Измельчение соломы

Солома в больших тюках транспортируется по ленточному конвейеру к измельчителю, а затем становится измельченным материалом.

2. Сушка (дополнительно)

Процесс сушки является необязательным. Вообще говоря, солому часто сушат на воздухе с содержанием влаги обычно 15%. Таким образом, сушка соломы не требуется. Однако, если влажность вашей соломы выше 15%, сушка при необходима вращающаяся барабанная сушилка .

3. Измельчение

Измельченная солома перед отправкой в питатель гранулятора соломы должна быть измельчена до однородного размера менее 5 мм с помощью молотковой мельницы .

4. Гранулирование

После измельчения и сушки материалы транспортируются в гранулятор соломы с кольцевой или плоской матрицей по конвейеру. Под давлением между матрицей и роликом гранулы рисовой соломы выдавливаются и нарезаются на желаемую длину. Обычный размер топливных гранул из соломы составляет 6 или 8 мм.

5. Охлаждение и упаковка (дополнительно)

Охлаждение и упаковка (дополнительно)

Для того, чтобы сохранить качество гранул во время хранения и обработки, экструдированные гранулы с высокой температурой должны охлаждаться воздухом до комнатной температуры или немного выше с помощью противоточного охладителя гранул. . Этот процесс также необязателен для мелкосерийного производства, поскольку пеллеты можно просто оставить на земле для охлаждения. Последним этапом является упаковка пеллет для хранения для крупносерийного производства.

Обратите внимание на грануляторы

♦ Если вы просто хотите производить пеллеты из соломы для отопления или продавать людям, которым нужно домашнее топливо для приготовления пищи/отопления для пеллетной печи, вам подойдет небольшой гранулятор с плоской матрицей . Если вы хотите производить пеллеты для промышленного использования, например, для производства электроэнергии или центрального котла, вам подойдет большой гранулятор с кольцевой матрицей .

♦ Еще одним фактором, влияющим на ваш выбор, является цена. Гранулятор с плоской матрицей намного дешевле, чем гранулятор с кольцевой матрицей. Таким образом, вы, вероятно, выберете машину, которая сможет удовлетворить ваши потребности и не превысит ваш бюджет.

V. Наконечники для строительства завода по производству гранул из соломы

Производство гранул из соломы в зависимости от вышеуказанного производственного процесса в больших масштабах необходимо для строительства завода по производству гранул из соломы. Amisy Machinery является экспертом в области коммерческих пеллетных заводов. Мы помогли клиентам разработать мобильную линию по производству пеллет во многих странах. Вот советы по строительству завода по производству пеллет из соломы, основанные на нашем опыте.

1. Удобное транспортное сообщение

Фабрика должна находиться в месте с удобной транспортной развязкой, что способствует импорту сырья и экспорту готовых пеллет. Было бы лучше, если бы фабрика находилась рядом, откуда можно было бы поставлять обильное сырье, что может снизить транспортные расходы.

Было бы лучше, если бы фабрика находилась рядом, откуда можно было бы поставлять обильное сырье, что может снизить транспортные расходы.

2. Географическое расположение

Завод должен располагаться на плоской поверхности с хорошей вентиляцией и на расстоянии не менее 200 метров от жилых районов.

3. Приобретение грануляторов

Спланируйте свой завод по производству гранул в соответствии с бюджетом, а затем приобретите грануляторы и вспомогательное оборудование для завода по производству гранул у надежного производителя грануляторов.

VI. Соломенные брикеты

Брикеты из соломы, изготовленные на машине для брикетирования соломы, имеют цилиндрическую форму, общую длину около 50 мм и диаметр 65 мм, которые могут заменить дрова, уголь или сжиженный газ для использования в печах, заводах по производству порошка биомассы, котел для газификации биомассы и т. д. Сжигание брикетов является экологически безопасным, чтобы защитить наши леса и уменьшить выбросы CO2 в воздух.

д. Сжигание брикетов является экологически безопасным, чтобы защитить наши леса и уменьшить выбросы CO2 в воздух.

Процесс брикетирования:

1. Измельчение и последующая сушка

Первые два этапа переработки соломенных брикетов аналогичны гранулированию соломы.

Сушка также не является обязательной. Если ваша солома высушена на солнце, нет необходимости использовать сушилку. Если ваша солома влажная, рекомендуется использовать сушилку, чтобы уменьшить влажность порошка примерно до 10-18%.

2. Брикетирование

После измельчения и сушки порошок из соломы подается в машину для брикетирования соломы. Когда брикеты выходят из машины, они имеют высокую плотность и их нелегко разбить.

3. Охлаждение и упаковка

После брикетирования брикеты могут иметь высокую температуру, поэтому их необходимо охладить до комнатной температуры. А затем упаковать их. Эти два шага также необязательны.

Преимущества брикетов из соломы

♦ Теплота сгорания сравнима с дровами (теплота 3500-5500ккал/кг)

♦ Очень удобен для газификации котлов, кухонных плит и каминов

♦ Длительное время горения

♦ Высокая плотность материала в брикете( 1 /30 исходного объема соломы, высокая плотность 0,9-1,4 м3)

♦ Зола подходит в качестве естественного удобрения для садов или газонов

♦ Готова к немедленному сжиганию без дальнейшего распиливания, измельчения и т. д.

д.

VII. Заключение

В последние годы топливо из биомассы все чаще становится одним из основных источников топлива во многих странах, особенно в Европе. Его можно широко использовать для промышленного котла, завода по производству порошка биомассы и домашнего отопления. Для производства твердого топлива биомассы из соломы есть два варианта: соломенные гранулы и соломенные брикеты. Изготовление пеллет или брикетов зависит от ваших требований. Будь то машины для производства пеллет или брикетов, Amisy Machinery может предложить вам наиболее подходящую машину в соответствии с вашими конкретными требованиями!

Перейти к началу

Машина для изготовления лепешек из соломы для риса и лепешка из соломы для пшеницы

Что такое машина для лепешек из соломы?

Машина для гранулирования соломы представляет собой оборудование для гранулирования соломы из биомассы, такой как рисовая солома, пшеничная солома, для обогрева. Солома является побочным продуктом сбора урожая, и все больше и больше фермеров используют солому как источник дохода. Солома очень распространена во всем мире, особенно в сельской местности. При уборке урожая образуется большое количество отходов соломы.

Солома является побочным продуктом сбора урожая, и все больше и больше фермеров используют солому как источник дохода. Солома очень распространена во всем мире, особенно в сельской местности. При уборке урожая образуется большое количество отходов соломы.

Как мы все знаем, гранулятор из рисовой соломы изначально был разработан для обработки кормов. Но благодаря отзывам наших клиентов и нашей напряженной работе по изучению, машина для производства гранул из соломы подходит для переработки древесных опилок, соломы и всех видов травы и т. д. Эта машина для производства гранул из пшеничной соломы имеет преимущества низкой цены, низкого потребления и высокая производственная мощность. Это хороший выбор для мелких фермеров, потому что цена машины для гранулирования соломы очень конкурентоспособна и очень подходит для фермеров и домашнего использования.

Гранулятор для соломы серии VTKLP использует силу экструзии между прижимным колесом и плоской матрицей, а также силу трения между сырьем и отверстием матрицы. Конечные гранулы имеют диаметр 3-10 мм, а длина может автоматически регулироваться в соответствии с вашими потребностями.

Конечные гранулы имеют диаметр 3-10 мм, а длина может автоматически регулироваться в соответствии с вашими потребностями.

Введение и элементы соломы риса и соломы пшеницы

Солома, согласно Википедии , является видом сельскохозяйственной и побочной продукции, представляющей собой сухую солому зерновых растений после удаления зерна и отрубей. Солома составляет около половины производства зерновых культур, таких как ячмень, овес, рис, кукуруза и пшеница.

Будучи сельскохозяйственными остатками, солома кукурузы, солома пшеницы и солома риса дают обильные урожаи во время сбора урожая.

Солома обычно относится к стеблям, листьям и колосьям зрелых культур, включая пшеничную солому, рисовую солому, кукурузную солому, хлопковую солому и т. д. Ее много в сезон сбора урожая, что составляет около половины урожая.

Солома содержит азот, фосфор, калий, кальций и другие органические вещества. Сырая клетчатка составляет 30-40%. Это важное сырье для производства бумаги, биотоплива, кормов для животных и подстилки для лошадей.

Оставленная на полях солома приводит к выбросу парниковых газов, таких как метан. Прямое сжигание выделяет тепло, что является пустой тратой ресурсов и вредно для окружающей среды. Поэтому все больше и больше людей предпочитают покупать грануляторы из соломы и превращать солому в гранулы для увеличения дополнительной ценности.

| Солома | Целлюлоза | Гемицеллюлоза | Лигнин |

|---|---|---|---|

| Пшеничная солома | 41,13% | %12.26% | |

| Rice straw | 39.2% | 23.5% | 36.1 |

| Corn straw | 61.2% | 19.3% | 6.9% |

| Materials | Moisture content | Ash content | Calorific value |

|---|---|---|---|

| Rice straw | 15-30% | 15-20% | 13. 98 MJ/kg 98 MJ/kg |

| Wheat straw | 20-40% | 8-9% | 14.4 MJ/kg |

| Corn straw | 20-27% | 8% | 15.68 MJ/kg |

| Straw pellets | 8- 10% | 3% | 18-19 МДж/кг |

зачем производить гранулы из соломы?

Во-первых, машина для производства соломенных гранул очень дешева, каждый фермер и домохозяйство могут себе это позволить. Во-вторых, преимущества готовых гранул из соломы огромны, и их применение очень широкое.

① Экономические преимущества Гранулирование соломы может увеличить ее насыпную плотность, тем самым улучшив условия хранения и снизив транспортные расходы. Энергия, содержащаяся в соломе, имеет высокую концентрацию, обеспечивая топливо с очень хорошим качеством энергии, тепла и минимальной золы. В то же время золу от сжигания пеллет можно использовать в качестве минерального удобрения, так как она содержит элементы, необходимые для роста растений.

Энергия, содержащаяся в соломе, имеет высокую концентрацию, обеспечивая топливо с очень хорошим качеством энергии, тепла и минимальной золы. В то же время золу от сжигания пеллет можно использовать в качестве минерального удобрения, так как она содержит элементы, необходимые для роста растений.

Помимо использования в качестве топливных гранул, гранулы из соломы также можно использовать в качестве подстилки для лошадей и подстилки для мелких домашних животных. Поскольку гранулы из соломы — это чистые натуральные продукты без добавок и с соблюдением правил гигиены, они являются лучшим продуктом для подстилки для животных. Пеллеты из соломы также можно использовать в качестве корма для животных.

③ Охрана окружающей среды После уборки урожая фермеры оставляют много растительных отходов, особенно большое количество соломы. Если их не лечить, это может привести к загрязнению окружающей среды. В настоящее время переработка соломы может не только защитить окружающую среду, но и получить экономическую выгоду в качестве побочного продукта.

Для чего используются гранулы из соломы (применение)

Обычно гранулы из соломы для подстилки стоят дорого, именно тогда вы можете подумать о нашей машине для производства гранул из соломы. Если вы используете гранулы из соломы, вы можете начать делать свои собственные гранулы из соломы. соломы и использовать их только в себестоимости продукции. Это позволит вам предоставить вашей лошади наилучший сервис, не тратя слишком много бюджета.

С другой стороны, если у вас есть солома, вы можете получить ошеломляющую прибыль, производя соломенные гранулы для подстилки лошадей и продавая их напрямую коневодам, соломенные гранулы для корма, продавая их на птицефабриках, и соломенные гранулы для отопления для домашнего использования пеллетная печь.

Изготовление гранул из соломы для корма

Соломенные гранулы можно использовать в качестве хорошего гранулированного корма для животных. По сравнению с соломой гранулированный корм из соломы имеет преимущества чистоты, сбалансированного питания, простоты хранения и длительного срока годности.

Изготовление гранул из соломы для подстилки для животных

Помимо использования в качестве топлива и корма для животных, гранулы из соломы также могут использоваться в качестве подстилки для животных, например, в качестве подстилок для лошадей, кошачьих туалетов и т. д. Пеллеты из соломы используются в качестве подстилки для животных и не содержащий добавок, высокогигиеничный натуральный продукт. Они являются лучшим продуктом для подстилки животных. Солома веками использовалась в качестве подстилки для лошадей. Только недавно новые технологии позволили усовершенствовать то, что казалось совершенным, а именно делать из соломы мягкие гранулы и использовать их в коровниках. Давно известно, что соломенные гранулы являются лучшей подстилкой для лошадей.

Производство пеллет из соломы для отопления

Пеллеты из соломы обычно используются в качестве топлива для бытовых пеллетных котлов, пеллетных печей и других пеллетных устройств. Крупные пеллеты из соломы часто сжигают вместе с традиционными видами топлива, такими как уголь и нефть, в крупных котлах, электростанциях или фабриках.

Технические характеристики машины для производства соломенных гранул

Электрическая машина для производства соломенных гранул

| Модель | Мощность (кВт) | Output(kg/h) | Weight(kg) |

| VTKLP-125 | 3 | 50-80 | 80 |

| VTKLP-150 | 4 | 100-150 | 110 |

| VTKLP-210 | 7.5 | 200-400 | 210 |

| VTKLP-230 | 11 | 300-500 | 280 |

| VTKLP-260 | 15 | 500-700 | 300 |

| VTKLP-300 | 18. 5 5 | 700-900 | 500 |

| VTKLP-360 | 22 | 900-1200 | 700 |

| VTKLP-400 | 30-37 | 1200-1500 | 900 |

Дизельный двигатель соломенная шарика

| Модель | Дизельная мощность двигателя (HP) | Diesel Engine Power (HP) | Diesel Engine Power (HP)| 10 | Diesel Engine Power (HP) | 10 | .0010 | Weight(kg) | |

| VTKLP-125 | 4 | 50-80 | 100 | |||||

| VTKLP-150 | 5 | 100-150 | 150 | |||||

| VTKLP- 210 | 10 | 200-400 | 260 | |||||

| VTKLP-230 | 15 | 300-500 | 350 | |||||

| VTKLP-260 | 20 | 500-700 | 420 | |||||

| VTKLP-300 | 25 | 700-900 | 650 | |||||

| VTKLP-360 | 30 | 900-1200 | 900 | |||||

| VTKLP-400 | 40-50 | 1200- 1500 | 1200 |

как производить гранулы из соломы на машине для производства гранул из соломы

① Предварительная обработка

перед производством гранул из соломы на машине для гранул из соломы, вероятно, необходимо отделить гранулы из соломы от посторонних материалов. намного больше, чем опилки, поэтому важно хранить солому отдельно от посторонних предметов.

намного больше, чем опилки, поэтому важно хранить солому отдельно от посторонних предметов.

② Сушка (дополнительно)

Процесс сушки не является обязательным. Вообще говоря, солома обычно высушивается на воздухе и обычно имеет влажность 15%. Таким образом, сушка соломы не требуется. Однако, если содержание влаги в соломе выше 15%, ее необходимо высушить в сушильной машине.

③ Измельчение соломы

Измельченная солома измельчается до однородного размера менее 5 мм с помощью молотковой мельницы, а затем подается в питатель гранулятора соломы.

④ гранулирование соломы

После измельчения и сушки она направляется на гранулятор соломы с кольцевой или плоской матрицей по ленточному конвейеру. Под давлением между матрицей и валком гранулы соломы выдавливаются и нарезаются до нужной длины. Обычные размеры топливных гранул из соломы составляют 6 мм или 8 мм.

⑤ Охлаждение и упаковка (дополнительно)

Для сохранения качества гранул при хранении и обработке гранулы, экструдированные при высокой температуре, должны охлаждаться воздухом через противоточный охладитель гранул до комнатной температуры или немного выше. Этот процесс также необязателен для мелкосерийного производства, поскольку гранулы могут оставаться на земле для охлаждения. Последним этапом является упаковка гранул из соломы для массового производства.

На что следует обратить внимание в процессе производства гранул из соломы

Солома сельскохозяйственных культур должна быть предварительно обработана перед производством гранул. Содержание влаги должно быть около 15%, в противном случае это повлияет на качество и скорость формирования гранул. Размер должен быть меньше диаметра отверстия на плоской матрице, обычно 4-5 мм, в противном случае отверстие будет заблокировано, а машина для гранулирования соломы будет повреждена. Кроме того, в соломенном сырье обычно есть примеси и посторонние вещества, которые необходимо удалить.

Кроме того, в соломенном сырье обычно есть примеси и посторонние вещества, которые необходимо удалить.

Для предварительной обработки вам понадобится молотковая мельница для измельчения крупной соломы до мелких размеров и сушилка для уменьшения содержания влаги. Но сушилка необязательна, так как соломинки можно сушить на воздухе.

После предварительной обработки эти материалы можно подавать в машину для производства гранул из соломы, иногда с помощью конвейерной ленты. Частицы соломы, произведенные на этой машине для производства гранул из рисовой соломы, имеют высокую плотность, высокую твердость, гладкую поверхность и отсутствие трещин. Они представляют собой цилиндры диаметром 6-8 мм и длиной в 4-5 раз больше диаметра.

Гранулы из соломы экструдируются из машины для производства гранул из рисовой соломы при более высоких температурах. Вы можете использовать охладитель пеллет с противотоком, чтобы охладить их, или поставить их на открытый воздух, чтобы охладить их.