- Производство биогаза, миксеры — мешалки для биогазовых установок

- производство, получение и переработка, оборудование

- Получение биогаза – путь повышения эффективности производства — Компания Fluitech Systems

- ВЗГЛЯД / Эксперт: Украине не хватит навоза для выработки биогаза в промышленных объемах :: Новости дня

- Британия выпадает из числа мировых держав

- Владимир Прохватилов, президент Академии реальной политики

- Почему Лиз Трасс еще хуже, чем Борис Джонсон

- Александр Свистунов, Историк, журналист

- Пока где-то сносят памятники советским людям, в России их ставят

- Сергей Худиев, публицист, богослов

- В Лондоне прошли похороны Елизаветы II

- Луганск и Херсон подверглись украинской террористической атаке

- Карл III официально провозглашен королем Британии

- Центр реставрации книг решили создать в Кирове

- В Тверской области запланировали торжества в честь 350-летия Петра I

- Названы сроки создания модельных библиотек в Ставрополье

- Как получить биогаз из навоза, биогазовая установка своими руками

- Переработка навоза в биогаз

- Загрузка реактора

- Получение удобрения

- Очистка биогаза

- Установки для получения биогаза

- Биогазовая установка своими руками

- Разрешения органов власти

- Оборудование

- Яма для биореактора

- Устройство газового дренажа

- Монтаж газгольдера

- Подогрев биореактора

- Меры безопасности

- Выроботка биогаза

- Related posts

- Производство биогаза из отходов животноводста и ферм

- Производство метана из отходов животноводства

- Содержимое

- ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРОИЗВОДСТВА МЕТАНА

- ПРОЦЕСС ПОЛУЧЕНИЯ МЕТАНА

- МЕТАН ИЗ ОТХОДОВ ЖИВОТНОВОДСТВА – ПОТЕНЦИАЛ И ПРОБЛЕМЫ

- СТОИМОСТЬ И ПРИМЕНЕНИЕ ГАЗА СБОРКИ

- ПРОЕКТИРОВАНИЕ И КОНСТРУКЦИЯ МАШИНЫ

- СБОР, ХРАНЕНИЕ, КОРРОЗИЯ И БЕЗОПАСНОСТЬ ГАЗА

- Сбор газа

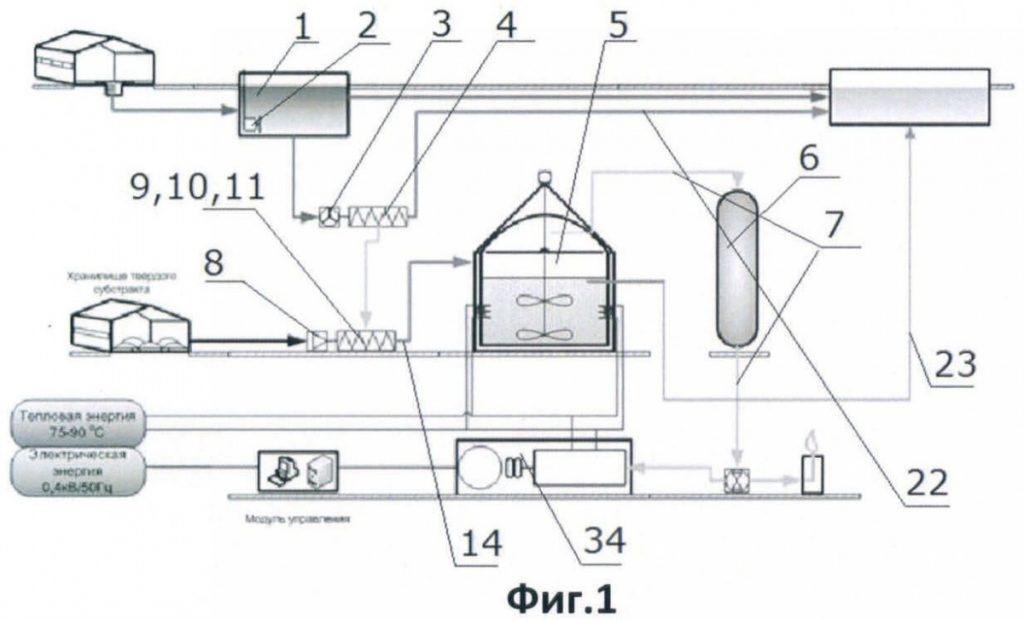

- Рисунок 4. Варочный котел, состоящий из резервуара для жидкого навоза. внутри зернового бункера. Пространство между двумя стенками резервуара заполнено изоляция.

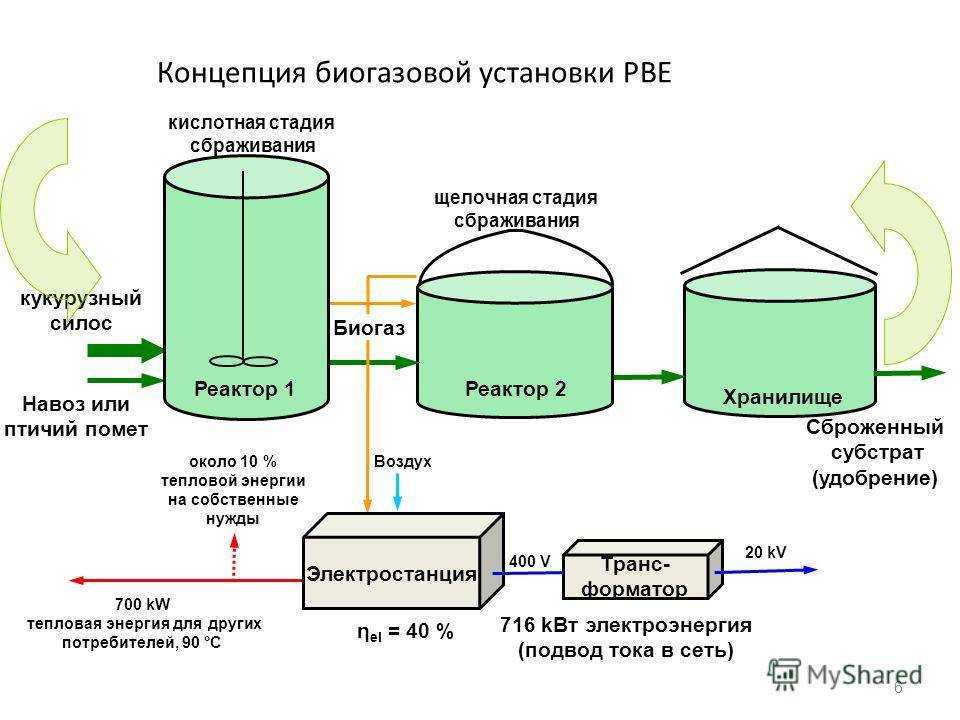

- Рисунок 5. Схема небольшого двухступенчатого варочного котла, аналогичного принцип к тем, которые используются на муниципальных очистных сооружениях.

- Хранение газа

- Таблица 6. Зависимость давления от теплосодержания хранимого биогаза.

- Сведение к минимуму проблем с запахом и коррозией

- Соображения безопасности

- Сбор газа

- МОНИТОРИНГ МАШИНЫ

- ПОСЛЕДНИЕ ИННОВАЦИИ

- ОПРЕДЕЛЕНИЕ ВОЗМОЖНОСТИ ПРОИЗВОДСТВА МЕТАНА

- ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ ПРИМЕРА

- ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ О ПРОИЗВОДСТВЕ МЕТАНА

- Производство метана из навоза

- Из навоза в энергию: понимание процессов, принципов и жаргона

- У Америки проблема с навозом, и рекламируемое чудодейственное решение — это еще не все, чем кажется | Фермерство

- Биогазовое решение: превращение навоза в прибыль | Сообщения в блогах

- Свиной навоз в биометан | БиоЦикл

Производство биогаза, миксеры — мешалки для биогазовых установок

Компания «Eisele» (Германия) является одним из ведущих производителей оборудования для производства биогаза по всему миру.

Специализированные биогазовые установки с резервуарами «Eisele» предназначены для полной переработки навоза животных, а также сбраживания навозных масс с добавлением энергетических культур и прочих отходов (мясного производства, первичных и вторичных промышленных отходов и т.п.).

Технология производства

Производство

Анаэробные бактерии способствуют расщеплению органической биомассы в биогаз. Этой биомассой может быть навоз крупного рогатого скота, свиней, птиц, и даже перегной растений.

Высокое содержание газа метана в навозе кур вперемешку с травой и листьями. Втрое место занимает свиной навоз с добавлением органики, третье место получает навоз КРС .

Чтобы запустить процесс получения биогаза, необходимо создать благоприятные условия для жизни бактерий. Такие условия предполагают отсутствие кислорода и тепло. Они должны идеально повторять естественные, как в кишечнике животного.

Биогаз образуется при разложении навоза под воздействием анаэробных бактерий. Чтобы ускорить этот процесс, необходимо создать максимально комфортные условия для деятельности бактерий – обеспечить тепло и отсутствие кислорода. Для этого используется специальный реактор биогаза – герметичная емкость, где происходит разложение биомассы, в результате чего образующийся газ поднимается в верхнюю часть установки и выкачивается оттуда. При этом внизу остается готовое органическое удобрение, очищенное от патогенных микроорганизмов. Важной частью процесса получения биогаза является поддержание температуры на уровне не менее +30 градусов.

Можно выделить два типа биогазовых установок. Установки, обеспечивающие поддержание температуры на уровне +30+40 градусов, позволяют активизировать мезофильные бактерии. В них процесс длится от 12 до 30 суток, а выход продукта составляет до 2 литров биотоплива на 1 л полезной емкости реактора. Установки, обеспечивающие поддержание температуры на уровне +50+60 градусов, позволяют активизировать термофильные бактерии. В них процесс длится 72 часа, а выход продукта примерно в два раза больше, чем в установках первого типа.

В них процесс длится от 12 до 30 суток, а выход продукта составляет до 2 литров биотоплива на 1 л полезной емкости реактора. Установки, обеспечивающие поддержание температуры на уровне +50+60 градусов, позволяют активизировать термофильные бактерии. В них процесс длится 72 часа, а выход продукта примерно в два раза больше, чем в установках первого типа.

Биореактор

Работа реактора по производству биогаза построена на основе процесса брожения. Само производство можно разделить на несколько этапов:

- Загрузка навоза.

- Добавление в емкость воды (из расчета 1 к 8).

- Перемешивание навоза до достижения однородности.

- Помещение биомассы в биореактор с нагревательным элементом, который поддерживает необходимую температуру для обеспечения процесса брожения.

- Перемещение биомассы во вторую часть биореактора для завершения процессов.

- Откачка образующегося газа (насос включается автоматически при повышении давления).

- Перемещение перебродившей биомассы в выгрузочный сектор – там жидкое удобрение отделяется от остатков биогаза.

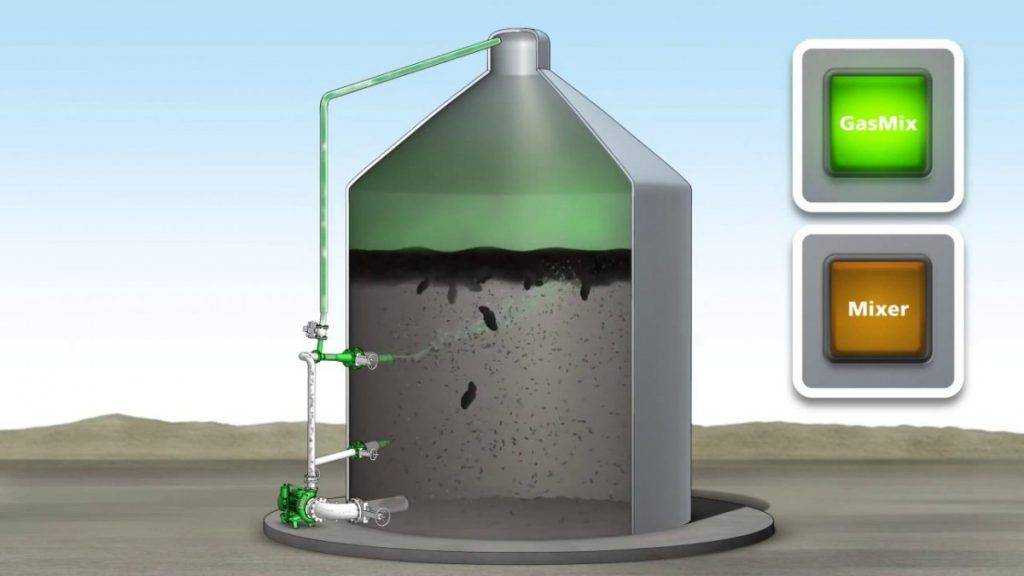

Миксеры для биогазовой установки

Одним из существенных моментов, характеризующих качество биогазовой установки, является стабильность ее работы. Это особенно важно при переработке навоза в биогаз. Навоз перерабатывается быстрее, чем обычные отходы, что может привести к излишнему пенообразованию и остановке процесса. В реакторах предусмотрено вертикальное расположение миксеров. Это обеспечивает непрерывность процесса перемешивания и максимальной однородности получаемой массы. Кроме того, вертикальное расположение мешалки позволяет существенно снизить потребление электроэнергии. Благодаря полной герметичности и короткому циклу переработки, потребление тепла также находится на минимальном уровне.

Компания Агроснабсофт предлагает купить миксеры -мешалки для биогазовых установок различной производительности. Продаем модели с лебедкой для опускания в реактор, а также в наличии мобильные миксеры на тележке.

Продаем модели с лебедкой для опускания в реактор, а также в наличии мобильные миксеры на тележке.

Миксеры GTWSB / GTWSB-EX 1540

- Номинальная мощность, 7,5 -15 кВт / 10-20 л.с.

- Тяга 2500

- Пропеллер Ø, 690 мм

Отправить запрос

Миксеры GTWSB / GTWSB-EX 204

- Номинальная скорость вращения, 1450 -1460 об/мин

- Тяга 3500

- Пропеллер Ø, 820 мм

Отправить запрос

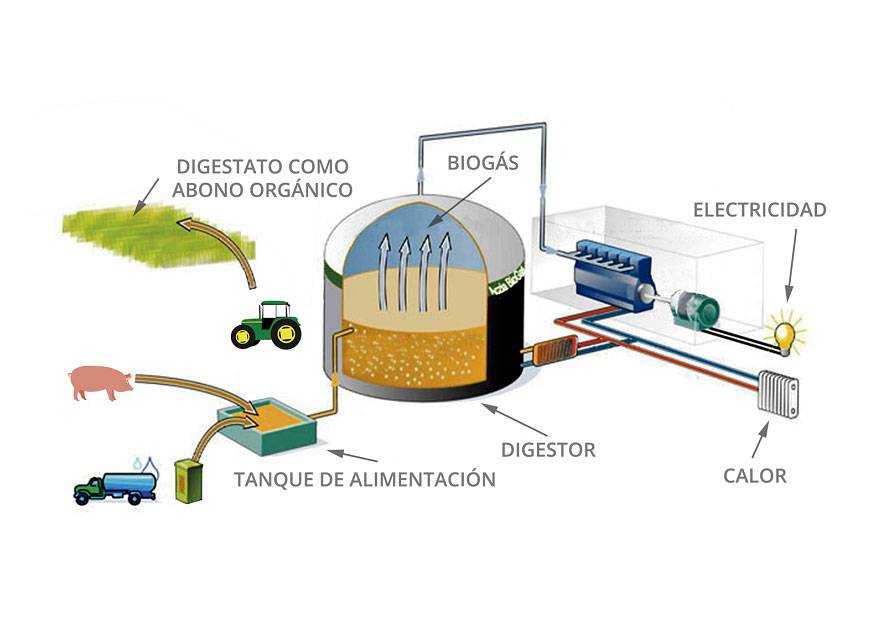

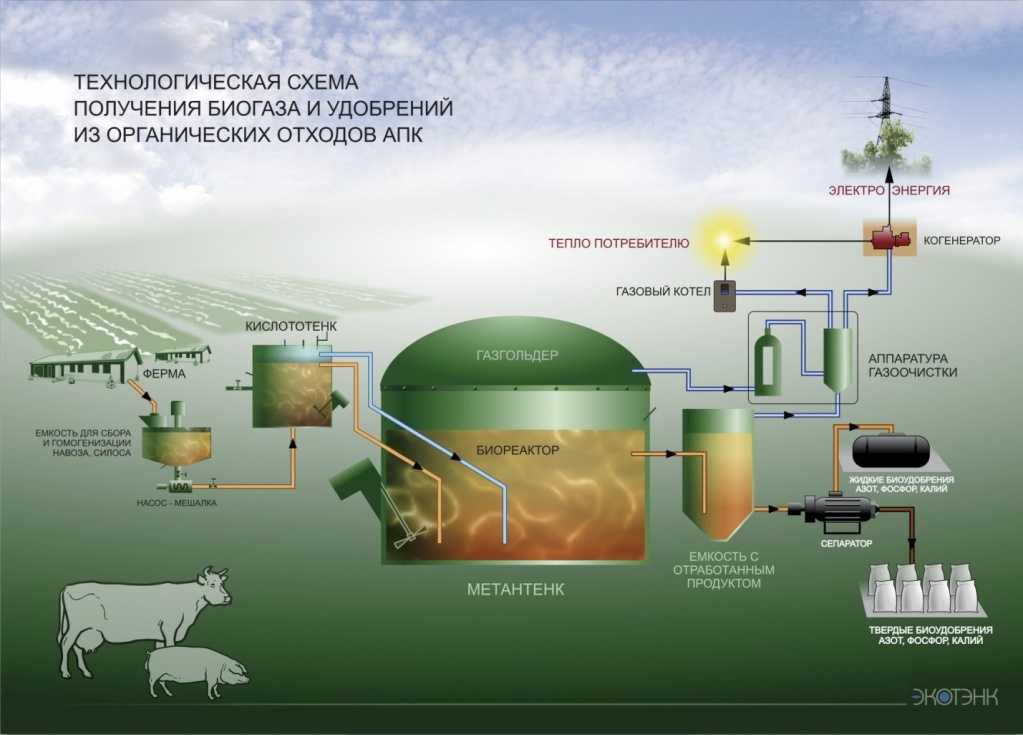

Навоз из стоила поступает в накопительную ёмкость, далее роторным насосом его загружают в метантенк — ёмкость для анаэробного сбраживания. Там он перемешивается при помощи перемешивающего устройства — это мешалка — миксер. Биогаз, образующийся в процессе брожения, поступает в газгольдер и далее к газопоршневой установке.

В резервуаре смешиваются различные субстраты. Мешалки перемешивают жидкий и вязкий навоз, кукурузу и рециркулят. Затем гомогенная масса перемещается в качестве «питательной массы» в реактор биогаза. Мы поможем выбрать нужное перемешивающее устройство для биогазовой установки.

Мы поможем выбрать нужное перемешивающее устройство для биогазовой установки.

Технические характеристики

Отправить запрос

Переработка навоза в биогазовых установках

В целях повышения качества переработки сырья в биогазовых установках применяется технология предварительной термической подготовки (термогидролиз под давлением). В ходе этой процедуры перерабатываемое сырье предварительно нагревается до температуры 140-160 градусов, после чего сжигается. Благодаря применению такой технологии, объем производимого газа может возрастать до 40%.

Еще одной проверенной технологией, применяемой в производстве биогаза , является комбинирование разных вариантов переработки – термофильной и мезофильной. Этот прием также позволяет увеличить производство биогаза. При переработке низкосортного сырья, как правило, имеется нехватка тепла для полноценного прохождения процессов. В этом случае происходит уменьшение распределения тепла, что обеспечивает снижение его потерь и оптимальный возврат.

Органические отходы | Выход биогаза, л/кг |

| Навоз свиней Навоз крупного рогатого скота Помет птиц Навоз овец Отходы животноводческих помещений Солома пшеницы Солома ячменя Солома кукурузы Конопля Отходы зеленых культур Лен Трава Камыш Ботва картофельная Листья сахарной свеклы Водоросли Ил каналов | 340—550 90 — 310 310 -620 90—310 175 — 280 200—300 250—300 280 — 450 280 330—360 360 280—550 170 280—490 400—500 420—500 310—740 |

Биогаз содержит 50÷80 % метана (СН4), 50÷20 % диоксида углерода (СО2), 0÷3 % сероводорода (Н2S), а так же примесей: водорода, аммиака и окислов азота. Биогаз не имеет неприятного запаха. Теплота сгорания 1 м3 биогаза достигает 21÷29 МДж, что примерно эквивалентно сжиганию 0,6 л бензина, 0,85 л спирта, 1,7 кг дров или использованию 1,4÷1,6 кВт*ч электроэнергии. Эффективность сбраживания зависит от соблюдения анаэробных условий, температурного режима и продолжительности сбраживания. Сбраживание навоза возможно при температуре 30÷35 °С (мезофильный режим брожения) и 50÷60°С и выше (термофильный режим).

Биогаз не имеет неприятного запаха. Теплота сгорания 1 м3 биогаза достигает 21÷29 МДж, что примерно эквивалентно сжиганию 0,6 л бензина, 0,85 л спирта, 1,7 кг дров или использованию 1,4÷1,6 кВт*ч электроэнергии. Эффективность сбраживания зависит от соблюдения анаэробных условий, температурного режима и продолжительности сбраживания. Сбраживание навоза возможно при температуре 30÷35 °С (мезофильный режим брожения) и 50÷60°С и выше (термофильный режим).

Продолжительность сбраживания навоза зависят от вида биомассы. Для навоза крупного рогатого скота и куриного помета продолжительность составляет 20 суток (сут), свиного навоза — 10 сут. Активность микробной реакции в значительной мере определяется соотношением углерода и азота. Наиболее благоприятные условия при соотношении С/N == 10:16.

С 1 м3 реактора выход биогаза достигает 2÷3 м3 биогаза, от птичьего помёта — 6 м3 /21/. В сутки от одного животного можно получить следующее количество биогаза: крупный рогатый скот (массой 500÷600 кг) — < 1,5 м3; свиньи (массой 80÷100 кг) — 0,2 м3; куры или кролики — 0,015 м3.

Комплектация биогазовых установок

Исходя из потребностей конкретного заказчика, оборудование для биогаза может быть дополнительно укомплектовано электрическими и тепловыми узлами, которые позволят получать из биогаза полезное тепло и электричество. Также существует вариант установки системы повышения качества биогаза, которая позволит улучшать биогаз до параметров природного газа. При этом, благодаря небольшим объемам потребления тепла установкой, его излишек может быть использован на другие цели.

Еще одной дополнительной опцией может быть наличие емкости для предварительного хранения сырья, которая также позволяет выполнять его складирование и обработку. Дополнительно емкость может быть оснащена ступенью санации, что позволит ее использовать для работы с навозом.

Помимо оборудования для перемешивания, «Агроснабсофт» также готово предложить сельскохозяйственные насосы для перекачки навоза, которые могут использоваться, например, как часть системы комплекса по производству биогаза из навоза животных.

Чтобы добиться максимальной эффективности установки, важно, чтобы брожение смеси происходило равномерно. Для этих целей используются несколько мешалок погружного типа с электроприводом. Они обеспечивают постоянное перемешивание биомассы. В современных биогазовых установках применяются мешалки-миксеры Eisele.

Второе важное условие эффективной работы установки – поддержание необходимой температуры. Это может реализовываться путем использования автоматизированных нагревательных систем (в стационарных установках). В этом случае система автоматически включается, если температура в емкости падает ниже заданной, и отключается при достижении верхнего порога. Другой вариант – прямой нагрев с использованием электроотопительных приборов и иных нагревательных элементов.

Для уменьшения теплопотерь емкость биогазовой установки может быть обернута в слой стекловаты или обложена пенополистиролом.

Отправить запрос

производство, получение и переработка, оборудование

Для того чтобы утилизировать навоз необходимо не только специально отведенное место, но и немало средств. Если частники всецело используют его на своих огородах в больших количествах, то аграрные хозяйства уже давно начали перерабатывать ценное сырье в биогаз. Процесс, как оказывается, доступен каждому. О технологии получения и производства далее наша статья.

Если частники всецело используют его на своих огородах в больших количествах, то аграрные хозяйства уже давно начали перерабатывать ценное сырье в биогаз. Процесс, как оказывается, доступен каждому. О технологии получения и производства далее наша статья.

Оглавление

- Что представляет собой био газ

- Можно ли получить биогаз из навоза

- Этапы получения и переработки отходов

- Варианты установок для получения топлива

- Принцип работы оборудования

- Как применяют топливо в хозяйстве

Что представляет собой био газ

По своей сущности данный газ относится к экологически чистым источникам топлива. Его характеристики таковы, что он достаточно похож на природный газ, который добывается промышленными компаниями. Масштабы этого ресурса огромны.

Биогаз можно считать альтернативным топливом, поскольку для его выработки требуются отходы жизнедеятельности животных, которых достаточно в сельском хозяйстве. В результате качественной переработки получается бесцветный газ, не имеющий характерного запаха и содержащий в своем составе около 70% метана.

Теплотворные возможности такого топлива довольно внушительны. К примеру, 1 куб. м. переработанного газа может дать столько же тепла, что и 1,5 кг угля.

Биогаз получают из отходов жизнедеятельности животныхМожно ли получить биогаз из навоза

Непременно можно. И выполнить это достаточно просто. Прежде всего, нужно оборудовать специально отведенное место и оснастить его необходимым резервуаром. Но следует помнить, что для переработки понадобится немало биомассы. Для справки, 1 тонна навоза способна превратится в 100 куб. м необходимого топлива.

Каким же способом добывают биогаз:

- Промышленные масштабы выработки топлива подразумевают наличие специального биореактора. В нем при участии анаэробных бактерий происходит процесс переработки сырья. В биомассе происходит брожение и это продолжается определенное время. Важно не допускать попадание чистого воздуха. Длительность данной стадии напрямую зависит от того, сколько биомассы было помещено в реактор.

- Когда данная стадия находится на пике, происходит непрерывное выделение газовой массы.

- При непрерывной выработке газа, он все время отводится из биореактора на очистку.

- Процесс переработки останавливается и биогаз начинают применять по его прямому назначению, производят очистку установки. Из нее извлекают отходы, которые в дальнейшем направляются на удобрение полей.

Этапы получения и переработки отходов

Биотопливо можно выработать на даче или прямо у себя на участке. Для этого выбираем максимально просторное и безопасное место для постройки конструкции. Затем нужно построить специальную емкость из бетона. При правильном ее обустройстве и отсутствия трещин, она будет служить самым настоящим реактором.

Перед тем, как начинать строительство, необходимо учесть, что отработанный навоз должен беспрепятственно извлекаться после переработки.

Выбор размера резервуара зависит от того, сколько навоза ежедневно появляется в хозяйстве. Будь то обычный двор с небольшим количеством скота или полноценная ферма в любом случае биореактор нужно заполнять не более чем на две трети от его полного объема. Только так процесс брожения будет протекать надлежащим образом.

После постройки необходимо проверить функциональность установки. После загрузки биомассы начинается переработка. Можно немного ускорить процесс. Для этого применяется весьма эффективный способ – нагрев сырья.

- Можно использовать специальные нагревательные элементы, которые устанавливаются под емкость.

- Можно обогревать реактор напрямую с помощью мощных отопительных приборов электрического типа.

Варианты установок для получения топлива

Каждый из типов оборудования рассчитан на применение в определенной местности. На выбор влияют, как правило, погодные условия. Если климат теплый – можно обойтись недорогой, упрощенной установкой. При суровых условиях понадобятся дополнительные механизмы.

Схема получения биогаза в условиях сельского хозяйстваОсновные виды:

- Установка, рассчитанная на ручную загрузку, в которой нет функции перемешивания и подогрева. Одна из самых простых и распространенных вариаций. Может использоваться и в домашних условиях. Переработка навоза – до 200 кг в сутки.

- Оборудование с ручной загрузкой и возможностью перемешивания биомассы. Более эффективное оснащение при столь же небольшой стоимости.

- Обновленная система, предусматривающая ручную загрузку, подогрев навоза и его перемешивание. Более дорогостоящий вариант оснащения с реактором, подогреваемым специальным котлом. Он работает на постоянно вырабатывающемся биогазе.

По карману промышленным фирмам.

По карману промышленным фирмам. - Установка, в которую входит – пневматический механизм перемешивания массы, подогрев, газгольдер и ручная загрузка.

- Полностью автоматизированный набор для сельскохозяйственных и животноводческих фирм. Дорогая и максимально продуктивная.

Принцип работы оборудования

Задействование всего оборудования происходит следующим образом:

- Загружаются отходы;

- Плотно закрывается резервуар;

- Начинается нагрев массы;

- Выделяется газовая смесь;

- Биогаз очищается и отводится для дальнейшего применения.

Схема самодельной установки

Сделать всю перерабатывающую конструкцию достаточно просто. Необходимо сделать:

- Реактор, исходя из объема навоза;

- Специальную подставку под реактор, где будут обираться отходы;

- Клапан;

- Трубку для отвода биогаза;

- Нагревающий механизм.

Максимум работоспособности самодельное устройство продемонстрирует при условии соблюдения нескольких правил. Первое – это герметичность. Второе – правильный подогрев. Третье – заполнение резервуара в пределах нормы.

Как применяют топливо в хозяйстве

С помощью данного типа топлива, которое будет постоянно производиться на участке, можно полноценно отапливать дом и некоторые другие сооружения. Если скота много, уточный объем навоза позволит производить достаточно «бесплатного» экологически чистого газа для отопления даже двухэтажного здания.

Второй способ использования – расходование углекислого газа. Это просто сделать с помощью воды.

Каждый частник, который держит хозяйство, может обзавестись продуктивным оборудованием для выработки биогаза. К тому же, его можно спроектировать самому. Нужно учитывать климатические условия и объемы сырья. В результате выгода использования данного топлива будет весьма ощутимой.

Получение биогаза – путь повышения эффективности производства — Компания Fluitech Systems

Биогаз — один из перспективных для Украины альтернативных источников энергии.

Биогазовая установка (БГУ) — это комплекс по переработке сельскохозяйственных, производственных и бытовых отходов, вырабатывающий биогаз, содержащий не менее 60% метана, и высококачественные удобрения. После очищения биогаза получается биометан, который используют как природный газ.

Большинство животноводческих хозяйств сооружают биогазовые установки для получения электроэнергии и тепла. Из 1 куб. м биогаза при сжигании в когенерационной установке (оборудование для комбинированного производства электроэнергии и тепла), можно получить до 2 кВтч электроэнергии. Выход же самого биогаза зависит от вида используемого сырья. К примеру, из тонны навоза крупного рогатого скота образуется 50–65 куб. м биогаза, из различных видов энергетических растений — 100–500 куб. м. Обычно БГУ производит гораздо больше электроэнергии и тепла (примерно в 1,5–2 раза), чем нужно хозяйству. К примеру, большая молочная ферма на 4 тыс. коров, используя биогазовую установку, производит электроэнергию мощностью около 0,85 МВт и тепло в количестве 1,15 Гкал/ч при существенно меньшем их потреблении. Соответственно их избыток можно продать. Это особенно выгодно в части отпуска электроэнергии, когда энергосистема покупает ее по «зеленому» тарифу. Следует учесть, что себестоимость производимой на биостанции электроэнергии составляет примерно 0,10 грн. за кВтч. Соответственно, владелец хозяйства не только обретает энергонезависимость, но и получает неплохой доход. При работе по «зеленому» тарифу выгодно продавать максимум электроэнергии по высокой цене, чтобы покупать для своих нужд по низкой, как сейчас поступают в Западной Европе.

м биогаза, из различных видов энергетических растений — 100–500 куб. м. Обычно БГУ производит гораздо больше электроэнергии и тепла (примерно в 1,5–2 раза), чем нужно хозяйству. К примеру, большая молочная ферма на 4 тыс. коров, используя биогазовую установку, производит электроэнергию мощностью около 0,85 МВт и тепло в количестве 1,15 Гкал/ч при существенно меньшем их потреблении. Соответственно их избыток можно продать. Это особенно выгодно в части отпуска электроэнергии, когда энергосистема покупает ее по «зеленому» тарифу. Следует учесть, что себестоимость производимой на биостанции электроэнергии составляет примерно 0,10 грн. за кВтч. Соответственно, владелец хозяйства не только обретает энергонезависимость, но и получает неплохой доход. При работе по «зеленому» тарифу выгодно продавать максимум электроэнергии по высокой цене, чтобы покупать для своих нужд по низкой, как сейчас поступают в Западной Европе.

Кстати, сама биогазовая установка весьма экономна — потребляет всего 10–15% от производимой энергии зимой и 3–7% летом. Вырабатываемого ею тепла достаточно не только для обогрева коровника, свинофермы или птичника, но и для текущих хозяйственных нужд — получения пара, горячей воды, сушки соломы, семян, дров и пр. Возле биогазовых установок выгодно ставить теплицы — излишки тепла могут идти на поддержание нужной температуры. В себестоимости тепличных огурцов, помидоров, цветов 90% затрат — это тепло и удобрения. Получается, что возле биогазовой установки теплица может работать с максимально высокой рентабельностью.

Вырабатываемого ею тепла достаточно не только для обогрева коровника, свинофермы или птичника, но и для текущих хозяйственных нужд — получения пара, горячей воды, сушки соломы, семян, дров и пр. Возле биогазовых установок выгодно ставить теплицы — излишки тепла могут идти на поддержание нужной температуры. В себестоимости тепличных огурцов, помидоров, цветов 90% затрат — это тепло и удобрения. Получается, что возле биогазовой установки теплица может работать с максимально высокой рентабельностью.

Обычным навозом или другими отходами удобрять почву нет смысла — они должны «вызреть» в течение трех–пяти лет. Если вы производите биогаз, одновременно получаются уже готовые к применению удобрения — это сопутствующий продукт любой биоустановки. В обычных отходах (например, навозе) минеральные вещества химически связаны с органикой, и растения не могут их «переварить». В переброженной биомассе минералы отделены от органики, поэтому легко усваиваются. Кроме того, получается экологически чистый продукт, лишенный нитритов, семян сорняков, болезнетворной микрофлоры, специфических запахов. Как показывает практика, при использовании жидких или твердых биоудобрений урожаи увеличиваются на 40–50%. Причем расход составляет от одной до пяти тонн вместо 60 т необработанного навоза для 1 га земли. Полученные удобрения можно использовать как для собственных целей, так и продавать. Установка, перерабатывающая 100 т навоза в сутки, позволяет производить около 50 т твердых и 40 т жидких удобрений.

Как показывает практика, при использовании жидких или твердых биоудобрений урожаи увеличиваются на 40–50%. Причем расход составляет от одной до пяти тонн вместо 60 т необработанного навоза для 1 га земли. Полученные удобрения можно использовать как для собственных целей, так и продавать. Установка, перерабатывающая 100 т навоза в сутки, позволяет производить около 50 т твердых и 40 т жидких удобрений.

Если дополнить биоустановку системой обогащения биогаза, можно получить биометан — газ, аналогичный природному. Его можно использовать для отопления, заправки машин и других целей. Себестоимость производства биогаза составляет около $25–30 за 1000 куб. м, очищенного — $30–40. Очищенный биогаз можно просто продавать.

Но этим польза от БГУ не исчерпывается. Биостанции также решают проблему очистки и утилизации отходов, что зачастую составляет существенную часть расходов предприятия. Благодаря биогазовым установкам на ферме ликвидируется специфический запах, существенно повышается культура производства. Поскольку навоз сразу же идет в дело и его не приходится собирать, хозяйству требуется гораздо меньше лагун. Затраты на строительство навозных отстойников — вынужденная мера и нерационально используемые средства. Вложения в биогазовую установку экономят их и позволяют более эффективно использовать земельные площади. Причем строительство биогазовой установки актуально не только для новых животноводческих хозяйств, но и для уже существующих. Во многих случаях лагуны таких хозяйств переполнены, на их содержание расходуются немалые средства. Более того, при использовании обычных отстойников, свалок и лагун фильтрат (жидкость, загрязненная органическими и неорганическими веществами) иногда попадает в грунтовые воды, что недопустимо с точки зрения охраны природы.

Поскольку навоз сразу же идет в дело и его не приходится собирать, хозяйству требуется гораздо меньше лагун. Затраты на строительство навозных отстойников — вынужденная мера и нерационально используемые средства. Вложения в биогазовую установку экономят их и позволяют более эффективно использовать земельные площади. Причем строительство биогазовой установки актуально не только для новых животноводческих хозяйств, но и для уже существующих. Во многих случаях лагуны таких хозяйств переполнены, на их содержание расходуются немалые средства. Более того, при использовании обычных отстойников, свалок и лагун фильтрат (жидкость, загрязненная органическими и неорганическими веществами) иногда попадает в грунтовые воды, что недопустимо с точки зрения охраны природы.

Производство биогаза не только гарантирует прибыль, но и позволяет предотвратить выброс метана в атмосферу. В процессе разложения навоза выделяется метан, способствующий образованию парникового эффекта в 21 раз больше, чем углекислый газ. Свою позитивную экологическую функцию выполняют и биоудобрения, они позволяют снизить применение химических аналогов. Что немаловажно, наличие биогазовой установки позволяет уменьшить санитарную зону (расстояние от предприятия до жилой территории) с 500 до 150 м.

Свою позитивную экологическую функцию выполняют и биоудобрения, они позволяют снизить применение химических аналогов. Что немаловажно, наличие биогазовой установки позволяет уменьшить санитарную зону (расстояние от предприятия до жилой территории) с 500 до 150 м.

Прежде всего биогазовые установки стоит строить сельскохозяйственным предприятиям — крупным свинофермам, фермам молочного крупного рогатого скота, птицефабрикам. Если при строительстве нового животноводческого хозяйства не устанавливать биогазовую установку, придется протягивать газопровод, линию электропередачи, устанавливать резервные дизель-генераторы и строить лагуны. Целесообразнее расходуемые на эти цели средства направить на сооружение БГУ. Экономия капитальных затрат может составит в этом случае более 30% от стоимости биогазовой установки. В списке наилучших сырьевых источников для БГУ также тепличные хозяйства, мусороперерабатывающие предприятия, коммунальные структуры и городские очистные сооружения. Реальную пользу могут получить спиртовые, пивоваренные и сахарные заводы, мясокомбинаты, изготовители дрожжей, молокозаводы, хлебобулочные комбинаты, заводы по производству чипсов и переработке картофеля, производители соков и консервов, виноделы, рыбные цехи и другие подобные предприятия.

Если у вас нет отходов, но имеются большие земельные площади, для производства биогаза есть смысл выращивать энергетические культуры — силосную кукурузу, многолетние травы и пр. Себестоимость биогаза будет выше, чем при использовании навоза, зато из одной тонны растительного сырья получается его как минимум в три раза больше, чем из коровьего навоза.

Биогазовая установка может стать отдельным бизнесом по переработке отходов. Но в этом случае она зависима от заказчиков услуг. Поэтому стоит инвестировать в проект лишь при наличии долгосрочных контрактов на услуги по очистке и утилизации отходов.

Выбор оборудования для производства биогаза в Украине не так уж широк, очевидно ввиду того, что этот бизнес пока находится на этапе становления. Наиболее известные мировые брэнды — немецкие. Это Schmack, EnviTec Biogas, Biogas Nord, Lipp. Самое дорогое оборудование производит Schmack: стоимость биогазовой станции под ключ составляет 4 млн евро за 1 МВт. Biogas Nord, EnviTec Bio-gas, Lipp — это средний ценовой сегмент (3–3,5 млн евро). Украинско-швейцарский брэнд Zorg предлагает биоустановки за 2,5–2,7 млн евро (собираются по немецкой технологии из немецких компонентов). Во всех случаях комплектующие для биогазовых станций используются одинаковые. На цену влияет в основном престижность брэнда. Кроме того, каждая компания закладывает в стоимость свои внутренние издержки (зарплата персонала, инженерные разработки и т. п.). Из всех упомянутых компаний представительства в Украине имеют лишь две: Zorg (Киев) и EnviTec Biogas (Буча, Киевская обл.). В Украине биогазовые установки не производятся, осуществляется только их проектирование и сборка.

Украинско-швейцарский брэнд Zorg предлагает биоустановки за 2,5–2,7 млн евро (собираются по немецкой технологии из немецких компонентов). Во всех случаях комплектующие для биогазовых станций используются одинаковые. На цену влияет в основном престижность брэнда. Кроме того, каждая компания закладывает в стоимость свои внутренние издержки (зарплата персонала, инженерные разработки и т. п.). Из всех упомянутых компаний представительства в Украине имеют лишь две: Zorg (Киев) и EnviTec Biogas (Буча, Киевская обл.). В Украине биогазовые установки не производятся, осуществляется только их проектирование и сборка.

Как правило, в стандартный комплект биогазовой установки входят емкость гомогенизации (где сырье смешивается в однородную массу), загрузчик сырья, реактор, мешалки, газгольдер (для хранения биогаза), газовый водогрейный котел, насосная станция, сепаратор, бак для удобрений, система контроля и безопасности. Такая установка выдает только биогаз и удобрения. Для комбинированного производства электроэнергии и тепла нужна когенерационная установка (дополнительные затраты составят около 30% от цены стандартной комплектации под ключ). Мощность электростанции БГУ зависит от масштабов сырьевой базы, выработки биогаза, потребности предприятия в электроэнергии и размера инвестиций. Она варьируется от 1 кВт (бытовые установки) до нескольких десятков МВт. Наиболее рентабельными являются станции средней и большой мощности — от 500 кВт и выше. БГУ, оснащенные такими станциями, быстрее окупаются.

Мощность электростанции БГУ зависит от масштабов сырьевой базы, выработки биогаза, потребности предприятия в электроэнергии и размера инвестиций. Она варьируется от 1 кВт (бытовые установки) до нескольких десятков МВт. Наиболее рентабельными являются станции средней и большой мощности — от 500 кВт и выше. БГУ, оснащенные такими станциями, быстрее окупаются.

Как правило биогазовая станция — это модульная установка, мощность которой при необходимости можно наращивать. Для этого просто добавляют дополнительный реактор и ряд другого оборудования. Это удобно развивающимся хозяйствам, увеличивающим поголовье скота, расширяющим площади посевов и т. п. При строительстве биогазовой установки им не придется брать проект с учетом перспективы, а просто на определенном этапе добавить еще один или несколько реакторов с соответствующим оборудованием.

Возможна комплектация биогазовой установки также линией сушки и фасовки удобрений. Твердые удобрения пакетируются, а жидкие разливаются в соответствующую тару.

Для производства биометана установка оснащается системой очистки, которая позволяет производить очистку биогаза до требуемого состояния (полного аналога природного газа с концентрацией метана в пределах 90–97%). После очистки газ может использоваться как моторное топливо для заправки автомобилей либо подаваться в общую систему газоснабжения.

Биогазовой установкой управляет система автоматики, контролирующая работу насосной станции, мешалок, системы подогрева, газовой автоматики, генератора. При компьютерном управлении и контроле за процессом достаточно всего двух-трех человек, работающих посменно. Причем после соответствующего обучения на установке может работать специалист невысокой квалификации.

Современные технологии позволяют перерабатывать в биогаз любые виды органического сырья. Это навоз, птичий помет, зерновая и меласная послеспиртовая барда, свекольный жом, отходы рыбного и забойного цеха (кровь, жир, кишки и пр.), бытовые отходы. Используются также отходы молокозаводов (соленая и сладкая молочная сыворотка) и предприятий по производству соков (фруктовый, ягодный, овощной жом, виноградная выжимка), технический глицерин от производства биодизеля из рапса. Можно производить биогаз из отходов переработки картофеля (очистки, шкурки, гнилые клубни и пр.), различных энергетических культур (силосной кукурузы, рапса, подсолнечника, овса, сахарной и кормовой свеклы вместе с ботвой, зерновых) а также травяного силоса, смеси клевера с другими травами и пр. Качество сырья характеризуется влажностью (чем она ниже, тем лучше), выходом биогаза и содержанием в нем метана. В среднем из тонны навоза крупного рогатого скота получается 50–65 куб. м биогаза с содержанием метана 60%, из различных видов энергетических растений — 150–500 куб. м с 70% метана. Максимальное количество биогаза —1300 куб. м с содержанием метана до 87 % — можно получить из животного жира. При использовании биотехнологий для переработки отходов животноводческих хозяйств и птицефабрик, предприятий АПК обеспечение сырьем не является проблематичным. Биогазовые установки на навозе — самые простые по конструкции. Микроорганизмы, участвующие в процессе брожения, попадают в навоз уже из кишечника животных, поэтому их не нужно добавлять к отходам для ускорения процесса разложения (как, например, в случае с некоторыми видами растительного сырья).

Можно производить биогаз из отходов переработки картофеля (очистки, шкурки, гнилые клубни и пр.), различных энергетических культур (силосной кукурузы, рапса, подсолнечника, овса, сахарной и кормовой свеклы вместе с ботвой, зерновых) а также травяного силоса, смеси клевера с другими травами и пр. Качество сырья характеризуется влажностью (чем она ниже, тем лучше), выходом биогаза и содержанием в нем метана. В среднем из тонны навоза крупного рогатого скота получается 50–65 куб. м биогаза с содержанием метана 60%, из различных видов энергетических растений — 150–500 куб. м с 70% метана. Максимальное количество биогаза —1300 куб. м с содержанием метана до 87 % — можно получить из животного жира. При использовании биотехнологий для переработки отходов животноводческих хозяйств и птицефабрик, предприятий АПК обеспечение сырьем не является проблематичным. Биогазовые установки на навозе — самые простые по конструкции. Микроорганизмы, участвующие в процессе брожения, попадают в навоз уже из кишечника животных, поэтому их не нужно добавлять к отходам для ускорения процесса разложения (как, например, в случае с некоторыми видами растительного сырья). Также не нужно оснащать установку реактором гидролиза (как с птичьим пометом).

Также не нужно оснащать установку реактором гидролиза (как с птичьим пометом).

Одна дойная корова дает в сутки от 30 до 70 кг навоза. Биогазовая установка будет экономически эффективной для ферм с поголовьем от 300–400 дойных коров. Одна свиноматка с 20–24 поросятами дает в день приблизительно 14,5 кг навоза. Свинья на откорме весом от 30 до 110 кг обеспечивает в среднем 3,5 кг. Из 1 т свиного навоза выходит 65 куб. м биогаза. Птичий помет также является хорошим сырьем для биогазовой установки. Свежий помет несушек, цыплят и бройлеров при клеточном содержании дает выход биогаза 130–140 куб. м с тонны. Помет с подстилкой, убираемый раз в 35–40 дней, обеспечивает около 80 куб. м биогаза с тонны. Хороший потенциал имеют и другие отходы животноводства. Например, продукты бойни в количестве 1 т обеспечивают 300 куб. м биогаза.

Альтернативной базой для производства биогаза и удобрений является растениеводство. В Западной Европе из 15 тыс. биогазовых станций половина работают на кукурузном силосе. В Австрии кукурузу для БГУ выращивают даже в горах. С каждым годом площадей под энергетические культуры становится больше. Если у предприятия нет отходов, но есть большие земельные площади, растениеводство может стать весьма эффективным источником сырья. С точки зрения выхода газа практически все зеленые растения в свежем или силосованном виде дают высокие результаты. Силосная кукуруза на сегодняшний день — один из наиболее эффективных видов растительного сырья для переработки. Она дает хороший урожай с гектара и большой выход газа (с 1 т — 220 куб. м). Затраты на производство кукурузы относительно невелики, а техника для ее посева, уборки и дальнейшей обработки есть практически в каждом хозяйстве. Хорошая альтернатива кукурузе — свекла. Из 1 т ботвы получается 200 куб. м биогаза. Тонна разных видов трав дает 250 куб. м биогаза.

В Австрии кукурузу для БГУ выращивают даже в горах. С каждым годом площадей под энергетические культуры становится больше. Если у предприятия нет отходов, но есть большие земельные площади, растениеводство может стать весьма эффективным источником сырья. С точки зрения выхода газа практически все зеленые растения в свежем или силосованном виде дают высокие результаты. Силосная кукуруза на сегодняшний день — один из наиболее эффективных видов растительного сырья для переработки. Она дает хороший урожай с гектара и большой выход газа (с 1 т — 220 куб. м). Затраты на производство кукурузы относительно невелики, а техника для ее посева, уборки и дальнейшей обработки есть практически в каждом хозяйстве. Хорошая альтернатива кукурузе — свекла. Из 1 т ботвы получается 200 куб. м биогаза. Тонна разных видов трав дает 250 куб. м биогаза.

В Западной Европе практикуются так называемые энергетические севообороты, когда одна энергетическая культура сменяется другой, что позволяет собирать зеленую массу два раза в год, подавлять рост сорняков и значительно экономить средства предприятия. Также выращивают по две культуры на одном поле одновременно, например кукурузу и подсолнечник или кукурузу и просо, что позволяет увеличить содержание питательных веществ в силосе и стабилизировать урожайность в засушливые годы. Эти технологии вполне реально применять у нас — хозяйства будут всегда обеспечены качественным высококалорийным сырьем. Причем разные культуры могут в реакторе смешиваться — во многих случаях это дает даже более эффективные результаты, чем при использовании одного вида сырья. Что немаловажно, при выращивании энергетических культур не тратятся средства на удобрения, поскольку они производятся на биогазовой установке. Но у всех видов растительного сырья есть один недостаток — нужно вкладывать средства в их выращивание и уборку. Соответственно, себестоимость производства биогаза из них выше, чем из навоза. Большинство видов сырья можно смешивать. Различие состоит лишь в способах его подачи. Для твердых видов — это шнековые загрузчики, для жидких — приемные резервуары с насосной станцией.

Также выращивают по две культуры на одном поле одновременно, например кукурузу и подсолнечник или кукурузу и просо, что позволяет увеличить содержание питательных веществ в силосе и стабилизировать урожайность в засушливые годы. Эти технологии вполне реально применять у нас — хозяйства будут всегда обеспечены качественным высококалорийным сырьем. Причем разные культуры могут в реакторе смешиваться — во многих случаях это дает даже более эффективные результаты, чем при использовании одного вида сырья. Что немаловажно, при выращивании энергетических культур не тратятся средства на удобрения, поскольку они производятся на биогазовой установке. Но у всех видов растительного сырья есть один недостаток — нужно вкладывать средства в их выращивание и уборку. Соответственно, себестоимость производства биогаза из них выше, чем из навоза. Большинство видов сырья можно смешивать. Различие состоит лишь в способах его подачи. Для твердых видов — это шнековые загрузчики, для жидких — приемные резервуары с насосной станцией. Если планирутся использовать разные виды биомассы, стоит укомплектовать станцию обоими типами загрузки.

Если планирутся использовать разные виды биомассы, стоит укомплектовать станцию обоими типами загрузки.

Оптимальный вариант по сырью — коровий и свиной навоз. Такие установки самые дешевые по конструкции и простые в эксплуатации, а для переработки биомассы не требуются дополнительные модули. Но из-за невысокой калорийности навоза есть смысл устанавливать биогазовые станции лишь на базе достаточно крупных хозяйств. Малые установки будут долго окупаться, приносить невысокий доход, да и сырья для производства биогаза может быть недостаточно. Придется либо его специально закупать, либо параллельно с разведением коров и свиней выращивать какие-нибудь сельхозкультуры. Но это дополнительные расходы, да и не всегда в распоряжении небольшого животноводческого хозяйства имеется для этого достаточно земли.

Основная сложность использования птичьего помета — необходимость двухстадийной технологии производства — он не перерабатывается в биогаз в обычном реакторе. Для этого требуется установить реактор гидролиза, позволяющий контролировать уровень кислотности (чтобы бактерии не погибли из-за повышения содержания кислот и щелочей). Дополнительный модуль приводит к 30%-ному удорожанию биогазовой станции. Помет можно перерабатывать и по обычной одностадийной технологии, но смешивая его с другими видами сырья, например с навозом или силосом (на 2 т помета 1 т силоса). Кроме снижения капитальных затрат смешивание дает повышенный выход биогаза.

Дополнительный модуль приводит к 30%-ному удорожанию биогазовой станции. Помет можно перерабатывать и по обычной одностадийной технологии, но смешивая его с другими видами сырья, например с навозом или силосом (на 2 т помета 1 т силоса). Кроме снижения капитальных затрат смешивание дает повышенный выход биогаза.

Интенсифицировать работу биогазовой установки помогут катаболические (разрушающие) энзимы — природные протеины, ускоряющие разложение органических веществ. Они повышают выход биогаза на 20–30% без увеличения объемов исходного сырья, предотвращают образование корки на поверхности биомассы в реакторах, увеличивают теплопроводность сырья и экономят тепловую энергию на его подогрев. Энзимы уже успели положительно себя зарекомендовать на биогазовых станциях в Германии. Стоимость энзимов — 32 евро за 1 кг. Их расход составляет примерно 100 г на 1 т органического сухого вещества.

Для снижения срока окупаемости следует выбрать самое дешевое сырье, перерабатывать максимальный его объем, использовать все возможности установки, потреблять и продавать продукты производства.

Решение о строительстве биогазовой установки, как и при реализации любого проекта, может быть принято только на основе технико-экономических расчетов, учитывающих все особенности ее применения в конкретных условиях.

|

21 сентября, среда | Последнее обновление — 19:27 | vz.ru Разделы

Американская валюта показывает чудеса укрепления к корзине мировых валют. Евро, японская иена и британский фунт, наоборот, упали до многолетних минимумов. Это побочный эффект повышения ставок ФРС. Чем опасен столь крепкий американский доллар и по кому он ударит?

Подробности.

Перейти в раздел…

Владимир Путин объявил частичную мобилизацию и поддержал проведение референдумов не только в республиках Донбасса, но и на освобожденных территориях Запорожской и Херсонской областей. Зачем президенту потребовались военные резервы, кого коснется мобилизация в первую очередь и как новые силы изменят ситуацию на фронтах? Подробности.

Перейти в раздел…

На освобожденных территориях Украины начали применять такую меру борьбы с диверсантами, как выдворение «неблагонадежных граждан». Подобная практика существовала в СССР. Насколько эффективен этот инструмент для пресечения террористической деятельности? Какие ситуации могут дискредитировать практику выдворения? Подробности…

Перейти в раздел…

В столице западноафриканского государства Нигер – городе Ниамее – прошла крупная манифестация за немедленный вывод из страны французских войск.

Перейти в раздел…

Установлена исполнительница теракта, в котором была убита журналист Дарья Дугина.

Перейти в раздел… Британия выпадает из числа мировых державВладимир Прохватилов, президент Академии реальной политики

В ближайшие годы британцы будут беднеть и даже нищать из-за взлета цен на еду и энергию. Почему Лиз Трасс еще хуже, чем Борис ДжонсонАлександр Свистунов, Историк, журналистМэри Элизабет Трасс находится у руля Великобритании меньше месяца. Но уже примерно понятно, что она за политик и чего от нее ждать. Скорее всего – ничего хорошего. Подробности… Обсуждение: 5 комментариев Пока где-то сносят памятники советским людям, в России их ставятСергей Худиев, публицист, богослов

Выбирая, кому ставить памятники, мы говорим нечто важное о себе как об обществе – о своих ценностях и идеалах, надеждах и чаяниях. О том, кто является нашими героями и в ком мы видим образец для подражания. И Зинаида Виссарионовна Ермольева – образец по-настоящему достойный. Обсуждение: 23 комментария

Перейти в раздел… Перейти в раздел…

В Лондоне прошли похороны Елизаветы IIВ Лондоне прошли похороны королевы Соединенного Королевства Елизаветы II, умершей 8 сентября в возрасте 96 лет. После государственной панихиды в Вестминстерском аббатстве катафалк направился через центр британской столицы в Виндзорский замок. Подробности…

Луганск и Херсон подверглись украинской террористической атакеВ пятницу на третьем этаже в здании генпрокуратуры ЛНР в центре Луганска прогремел взрыв. Подробности…

Карл III официально провозглашен королем БританииВ субботу король Карл III был официально объявлен британским монархом на церемонии в духе исторических традиций страны. Торжественное мероприятие стало дважды беспрецедентным: в нем участвовали женщины, а за происходящим можно было следить в режиме реального времени Подробности… Перейти в раздел… 21:02 собственная новость

Центр реставрации книг решили создать в КировеПерспективы создания на базе библиотеки имени А. Подробности… 20:39 собственная новость В Тверской области запланировали торжества в честь 350-летия Петра IМероприятия в честь 350-летия со дня рождения Петра I в 2022 году вошли в перечень культурного развития Верхневолжья, сообщили в правительстве Тверской области, где рассмотрели реализацию национального проекта «Культура». Подробности… 19:30 собственная новость Названы сроки создания модельных библиотек в СтавропольеМодельные библиотеки откроют в Благодарненском, Георгиевском и Левокумском округах Ставрополья в 2022 году по нацпроекту «Культура», сообщила министр культуры края Татьяна Лихачева. Подробности… Перейти в раздел…

Перейти в раздел… НОВОСТЬ ЧАСА:Путин назвал ошибку, которую Россия больше не допустит

|

|

Новости СМИ2

Новости СМИ2

О газете | Вакансии | Реклама на сайте |

Как получить биогаз из навоза, биогазовая установка своими руками

Технология получения газа из навоза зависит от вида и качества используемой навозной массы, выбранным режимом брожения, составом получаемых продуктов. Процесс включает в себя несколько важных технологических этапов. От того насколько четко и своевременно они будут выполнены зависит объем и качество получаемого газа.

Процесс включает в себя несколько важных технологических этапов. От того насколько четко и своевременно они будут выполнены зависит объем и качество получаемого газа.

Переработка навоза в биогаз

Подготовка сырья. Мероприятия включают в себя загрузку биомассы, ее измельчение, добавление воды, биологических и химических составов, гомогенизация, смешивание и подогрев (при необходимости). Если исходное сырье состоит из нескольких субстанций, то подготовительные мероприятия проводятся отдельно с каждой из них. Предварительная подготовка сырья позволяет ускорить процесс брожения и получения биогаза. В ходе подготовки необходимо добиться высокой однородности смеси и влажности не менее 90%.

Загрузка реактора

- Существует два способа загрузки биореактора:

- раздельная подача жидкой и твердой фракции;

- предварительное смешивание жидкой и твердой фракции и подача в биореактор единой гомогенизированной массой.

При этом важно соблюдать пропорции подачи сырья, чтобы не нарушить процесс брожения.

Обеспечение нужного температурного режима. Процесс брожения осуществляется под воздействием специальных бактерий. Для их эффективной работы на протяжении всего процесса переработки необходимо поддерживать определенный уровень температуры в биореакторе. Уровень температуры определяется выбранным режимом для протекания реакции. Мезофильный режим предполагает поддержание температуры в диапазоне 30-40 градусов с возможным перепадом не более чем на 1 градус в час. При термофильном режиме необходимая температура должна составлять 50-55 градусов, при этом перепад температуры должен составлять не более 0,5 градусов в час.

Получение биогаза. Основным продуктом разложения биомассы является биогаз. Образующийся газ поднимается в верхнюю часть биореактора, откуда по газоотводным трубкам выводится в специальную емкость – газгольдер.

Получение удобрения

Побочным продуктом технологии получения биогаза является ценное минеральное удобрение (дигестат), которое отводится из биореактора в специальный накопитель.

Очистка биогаза

Биогаз состоит из смеси газов: около 63 % метана, примерно 33% углекислого газа, около 2% сероводорода и 1% аммиака. Очистка биогаза предполагает увеличение содержания в нем метана до 90-98%. Удаление каждой примеси производится индивидуальным способом. Сероводород оседает на специальных изоляционных материалах трубопроводов. Углекислый газ и прочие соединения – посредством смешивания биогаза под высоким давлением с водой. Далее для удаления чрезмерной влаги применяется конденсационный метод – разогретый до высокой температуры газ пропускают по холодному трубопроводу. В результате таких манипуляций получается газ, которым можно заправлять транспортные средства.

Установки для получения биогаза

Получить газ из навоза можно при помощи биогазовой установки. Это может быть установка, собранная своими руками, быстровозводимая сборно-разборная мобильная установка или целый промышленный комплекс, работающий полностью в автоматизированном режиме.

Основными элементами установки являются:

- емкость для приема и предварительной подготовки сырья;

- система транспортеров и трубопроводов;

- биореактор;

- газоотводные трубки;

- газгольдер;

- емкость для дигестата;

- система очистки биогаза;

- система автоматики.

Условия, необходимые для эффективного функционирования установки:

- абсолютно герметичный биореактор;

- постоянное поддержание требуемой температуры биомассы;

- достаточная влажность и высокий уровень гомогенизации биомассы;

- необходимый показатель кислотности сырья;

- добавление ускорителей или замедлителей процесса разложения;

- равномерный прогрев и постоянное перемешивание сырья;

- своевременное удаление отработанной массы и добавление новой.

Специфика функционирования промышленной установки основана на периодической загрузке биомассы в реактор, с применением насосной станции или загрузчика.

Герметичный реактор, изготовленный из железобетона или стали с покрытием, представляет собой утепленный и подогреваемый резервуар, который оснащен миксерами. Работа его осуществляется без доступа воздуха. В реакторе находятся полезные микроорганизмы, жизнедеятельность которых обеспечивает биомасса. Для поддержания жизнедеятельности бактерий подается органическое сырье, которое подогревается до 35-38 °C и периодически перемешивается. Полученный биогаз скапливается в газгольдере. Следующий технологический процесс – очистка биогаза, посредством его прохождения через систему очистки. Конечный этап – подача потребителям в котел или электрогенератор.

Полученный биогаз скапливается в газгольдере. Следующий технологический процесс – очистка биогаза, посредством его прохождения через систему очистки. Конечный этап – подача потребителям в котел или электрогенератор.

Для некоторых видов сырьевой массы, применяемой в чистом виде, используется особая одностадийная технология сбраживания. К примеру, спиртовая барда перерабатывается с помощью добавления химических ингредиентов. Для меласной кислой барды применяется щелочь. Возможна переработка этого вида сырья и без химических добавок. В этом случае производят коферментацию (смешивание) с другими субстратами, например, с силосом либо навозом.

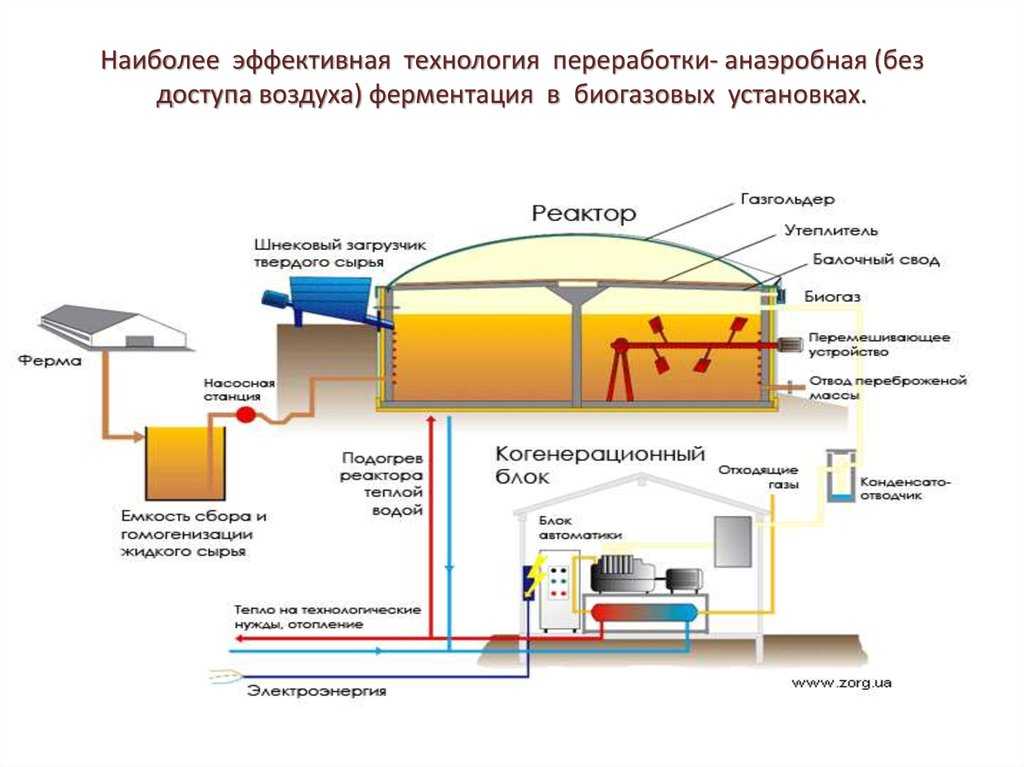

Наиболее популярный промышленный метод получения — анаэробное сбраживание в метановых установках. Биогазовая технология производства представляет собой метановое сбраживание с помощью кислотных и метановых микроорганизмов, полученных при разложении органических элементов. Она основана на свойстве органических отходов выделять биогаз в бескислородных (анаэробных) условиях. Технологический процесс осуществляется в три этапа:

Технологический процесс осуществляется в три этапа:

- Гидролиз. На этом этапе происходит ферментация органических веществ под действием гидролизных бактерий. Такие микроорганизмы разлагают протеины, липиды и длинные звенья сложных углеводородов в более короткие цепочки.

- Сбраживание. В процессе этого этапа кислотообразующие микроорганизмы вырабатывают органические кислоты, которые окисляют и расщепляют сложные соединения в более простые типы. В сбраживаемой среде образовываются первичные продукты брожения, преобразующие органические кислоты в биогаз.

- Генерация метана. На третьем этапе метанообразующие микроорганизмы, продуцирующие метан, разлагают соединения с невысоким молекулярным весом. Происходит утилизация водорода, уксусной и углекислой кислоты. Метанообразующие микроорганизмы существуют только в бескислородных (анаэробных) условиях. Поэтому, от созданных для их жизнедеятельности условий зависит интенсивность процесса газового выделения.

В производстве биогаза участвует симбиоз всех трех микроорганизмов.

Оптимизация биогазовой технология производства обеспечивается на этапе сбраживания. Для прохождения этой стадии достаточно обеспечить следующий технологический режим:

- правильно выбрать время для сбраживания;

- подобрать сырье с оптимальным уровнем влажности;

- поддерживать в реакторе бескислородные условия;

- соблюдать температурный режим;

- обеспечивать доступность питательной среды для микроорганизмов;

- своевременно производить загрузку и выгрузку сырья;

- соблюдать кислотно–щелочной баланс;

- выдерживать технологическое соотношение содержания азота и углерода;

- производить регулярное перемешивание;

- исключить из процесса вещества, которые могли бы подавлять либо задерживать течение происходящих процессов.

Биогазовая установка своими руками

Вполне реально получить газ из навоза в домашних условиях, используя самодельную установку.

Самый оптимальный вариант для частного дома – устройство подземного бункера из кирпича или бетона с двухсторонней обработкой гидроизоляцией и газонепроницаемыми составами. Это обеспечит требуемую герметичность. Можно закопать готовую емкость. Возможно размещение такой емкости и на поверхности или в проветриваемом помещении. В любом случае обязательное условие – выполнение наружной теплоизоляции бункера или емкости.

Это обеспечит требуемую герметичность. Можно закопать готовую емкость. Возможно размещение такой емкости и на поверхности или в проветриваемом помещении. В любом случае обязательное условие – выполнение наружной теплоизоляции бункера или емкости.

Разрешения органов власти

Устройство любой биогазовой установки связано с определенным риском, поскольку в процессе участвуют токсичные вещества, а на выходе получается горючая смесь. Поэтому для эксплуатации такой установки следует пройти согласование в СЭС, газовой и пожарной инспекции, разработать проектную документацию, оформить все необходимые документы, получить лицензию на использование установки.

Оборудование

В зависимости от размеров и конструкции установки могут потребоваться:

- механизированная техника для устройства котлована;

- бетономешалка;

- кирпич, арматурная сетка;

- гидроизолирующие материалы;

- утеплитель;

- инструменты: дрель, лопата, шпатель мастерок, измерительные приборы;

- крепежные элементы;

- емкость для биогаза;

- пластиковые или металлические трубы;

- емкость для очистки биогаза с водяным затвором.

Яма для биореактора

Габариты подземного резервуара определяют расчетным путем, исходя из ежедневного количества загружаемого навоза (плюс объем добавляемой воды) и периода брожения. Загрузка осуществляется примерно на две трети.

До начала работ следует уточнить уровень грунтовых вод, отсутствие коммуникаций в месте выполнения работ. Готовый котлован изолируют пленкой ПВХ. Далее выполняется подготовка основания (используется керамзитобетон с армированием). Выполняется возведение бункера в соответствии с проектной документацией, подводятся вводные и выводные трубопроводы диаметром не менее 30 мм. (с соблюдением уклона). Все вводные и выводные отверстия тщательно замоноличивают для обеспечения герметичности. Следует помнить об обработке гидроизоляционным составом и выполнении утепления стен бункера.

Устройство газового дренажа

Для этого можно использовать специальную электрическую мешалку внутри установки либо самодельные дренажные трубы, выполненные по принципу барботажа.

Монтаж газгольдера

В домашней установке купол можно разместить непосредственно на крыше биореактора, выполнив его из кирпича (с оштукатуриванием) либо из металлического конуса (окрашенного масляной краской). В качестве газгольдеров удобно использовать мешки из ПВХ – они раздуваются, сохраняя свою прочность. В верхней части купола устанавливается газоотводная трубка с предохранительным клапаном и гидрозатвором.

Подогрев биореактора

Подогревать биореактор можно от домашнего теплоносителя – горячая вода будет походить через нагревательные трубы, расположенные внутри реактора. Также для подогрева можно использовать электрические приборы.

Меры безопасности

Биогазовая установка – взрывоопасный объект, поэтому при ее эксплуатации следует соблюдать меры предосторожности, аналогичные эксплуатации газовых установок. Главное требование – правильная эксплуатация установки, в том числе:

- четкий алгоритм загрузки и выгрузки;

- постоянное перемешивание сырья;

- постоянный подогрев, особенно в холодный период;

- учет рисков токсичности и взрывоопасности биогаза.

Необходимые меры предосторожности:

- обязательная вентиляция помещения, где установлен биореактор;

- заземление реактора, трубопроводов и хранилищ;

- отсутствие источников огня в радиусе 5 метров от газгольдера;

- регулярный инструктаж по технике безопасности;

- наличие противопожарного щита и запаса воды;

- установка приборов контроля;

- исключение использования спецодежды из синтетики и стальных инструментов;

- обнаружение утечек газа только мыльным раствором;

- перед ремонтом реактора проверять наличие в нем газа;

- нижняя граница эксплуатации линии +5 градусов.

Выроботка биогаза

Рынок биогаза неуклонно возрастает. Ожидается, что за период с 2018 до 2026 года, его прирост составит 4,65% и достигнет в 2018 году – 20 852,20 млн. долларов США, а в 2026 году – 29 984,92 млн. долларов США.

Выход биогаза и наличие в нем метана зависит от влажности исходного сырья. Чем этот показатель ниже, тем выход больше. Из тонны навоза, полученного от крупного рогатого скота, средний выход биогаза – 50–65 м³, с содержанием метана 60%. Из тонны энергетических растений получают 150-500 м³ такого газа, с 70% содержанием метана. Максимальный выход можно получить из животного жира –1300 м³, с 87 % метана.

Из тонны навоза, полученного от крупного рогатого скота, средний выход биогаза – 50–65 м³, с содержанием метана 60%. Из тонны энергетических растений получают 150-500 м³ такого газа, с 70% содержанием метана. Максимальный выход можно получить из животного жира –1300 м³, с 87 % метана.

| Сырье (субстрат) | Биогаз (м3 на м3 субстрата) |

| Куринный помет | 53,71 |

| Конский навоз | 40,60 |

| Навоз КРС | 32,40 |

| Навоз КРС (свежий) | 76,69 |

| Овечий навоз | 162,00 |

| Свиной навоз | 25,52 |

Next

Как из навоза получить газ

biogas.

su

suНаш проект посвящён популяризации и продвижению биогазовой энергетики и экологичной утилизации биологических отходов на территории Российской Федерации, Белоруссии, Казахстана и Кыргызстана.

Related posts

Производство биогаза из отходов животноводста и ферм

Биогаз получают из навоза, органических остатков и птичьего помёта. Этот вид газа используется как альтернативный источник машинного топлива. Производство биогаза из отходов позволяет утилизировать излишки навоза на фермерских предприятиях. Возможно использование биогаза для получения электроэнергии и отопления жилых помещений.

Содержание

- 1 Что такое биогаз?

- 2 Технология производства биогаза

- 3 Экологическая ценность производства биогаза

- 4 Перечень используемого сырья для производства биогаза

- 5 Устройство и особенности оборудования для производства биогаза

- 6 Состав биологического газа

Что такое биогаз?

В сельском хозяйстве избыток навоза – проблема, решить которую возможно с помощью монтажа биогазового оборудования. Биогаз образуется в процессе брожения навозных масс. Метанобразующие, гидролизные и кислотообразующе бактерии питаются остатками жизнедеятельности предыдущих бактерий.

Биогаз образуется в процессе брожения навозных масс. Метанобразующие, гидролизные и кислотообразующе бактерии питаются остатками жизнедеятельности предыдущих бактерий.

Процесс формирования газа состоит из 4 стадий:

- Гидролизная фаза.

- Кислотообразующая фаза.

- Ацетогенная фаза.

- Метаногенез.

Для производства биометана деятельность бактерий регулируется искусственным путём. Навозные массы размещают в специальных резервуарах, где перекрыт доступ к кислороду. Аэробные микробы способствуют получению чистых форм азота, калия и фосфора. В процессе брожения выделяется газ, повышается качество переработанных удобрений.

Технология производства биогаза

В ёмкости для производства биогаза из отходов животноводства поддерживается температура 35-38 градусов по Цельсию, контролируется атмосферное давление. Необходимо соблюдать условия хранения и периодически перемешивать загруженное сырьё. Перемешивание позволяет избавиться от корки, образующейся на поверхности навоза.

Необходимо соблюдать условия хранения и периодически перемешивать загруженное сырьё. Перемешивание позволяет избавиться от корки, образующейся на поверхности навоза.

На образование газа из отходов животноводства потребуется некоторое время. Через 10 дней после появления биометана в резервуар загружают новое сырьё. Последующие процессы образования газа будут происходить быстрее.

Из 1 куб.м. удобрений получают 2-3 куб.м. биометана. Факторы, влияющие на качество продукта:

- кислотность и химический состав загруженного сырья;

- влажность в резервуаре;

- введение стимулирующих добавок;

- температура в биореакторе.

Процесс производства биометана безопасен для окружающих. После прохождения очистки биогаз подают в котлы или электрогенераторы.

Для изготовления биологического газа без специального оборудования сырьё измельчают, смешивают с водой и помещают в герметичную ёмкость. Резервуар необходимо заполнять на 85-90%. Возможно размещение ёмкости в подземном котловане, но тепловая изоляция должна располагаться в верхней части. Стены котлована для подземной установки заливают керамзитобетоном.

Стены котлована для подземной установки заливают керамзитобетоном.

В установленную конструкцию монтируют устройство для перемешивания навоза. Перемешивать содержимое ёмкости необходимо ежедневно. Через 5 дней проверяют наличие биогаза в резервуаре. Образовавшийся газ компрессором откачивают в баллоны. Каждые 15 суток загружают новое сырьё для переработки.

Экологическая ценность производства биогаза

Биогаз, образованный в результате брожения отходов животноводства, служит заменителем топлива. Переход на топливо из биологического газа сокращает выбросы метана в атмосферу. Метан – газ, высокая концентрация которого в земной атмосфере приводит к образованию парникового эффекта и ведёт к изменению климата. Переработка биогаза – экологически безопасный метод использования метана.

На промышленных сельскохозяйственных предприятиях хранение отходов животноводства бывает затруднительным. Навоз сохраняет свои свойства в среде, где поддерживается определенная температура. Скопление навоза в неподготовленных местах лишает сырьё азота – важного компонента сельскохозяйственных удобрений.

Скопление навоза в неподготовленных местах лишает сырьё азота – важного компонента сельскохозяйственных удобрений.

За неутилизацию удобрений законом предусмотрены штрафы. Синтетические удобрения содержат опасные химические соединения, наносящие ущерб окружающей среде. Переработка навоза в биогазовых реакторах позволяет обрабатывать значительные объёмы сырья, сохраняя его свойства.

Перечень используемого сырья для производства биогаза

Помимо навоза, возможно использование другого сырья для получения биометана:

- Отходы, образованные в процессе производства биодизеля из рапса;

- Органические бытовые отходы;

- Продукты рыбного, молочного и мясного производства;

- Пивная дробина;

- Зерновая барда;

- Свекловичный жом;

- Кофейная пульпа.

Устройство и особенности оборудования для производства биогаза

Переработка биологического газа происходит в специальных установках. Оборудование установки состоит из:

- Биореактора;

- Приёмника отходов;

- Резервуара для хранения;

- Автоматизированной системы подачи навоза;

- Механизма для перемешивания сырья;

- Оборудования, помогающего поддерживать необходимые температурные условия.

Дополнительные элементы оборудования ускоряют процесс производства и повышают качество получаемого продукта. Возможна установка системы безопасности.

Частные фермеры используют упрощённые устройства для переработки биогаза. Вместо биореактора применяют топливные цистерны или метантенки. Объём ёмкостей – 50 куб. Подогрев упрощённых устройств осуществляется при помощи средств отопления.

Состав биологического газа

После завершения всех этапов переработки биологический газ состоит из 50-87% метана и 13-50% диоксида углерода. Присутствуют водородные и сероводородные примеси. Очистка от примесей позволяет создать биометан.

Использование продуктов биогазовой установки в качестве автомобильного топлива сокращает количество вредных выхлопных газов и увеличивает срок службы двигателей внутреннего сгорания. Себестоимость биометана ниже, чем стоимость других типов топлива. Переработка биотоплива необходима странам, в которых отсутствуют месторождения природного топлива.

Применение биогаза получило широкое распространение в странах Европы – Дании, Германии и др. Биогазовые установки строятся в Китае, Индии, Непале. В России в соответствии с действующим правительственным указом внедрение и совершенствование методов переработки биологического газа – приоритетное направление развития биотехнологий.

Узнайте еще много нового:

Переработка навоза в биогаз, топливо, удобрения, картон, гранулирование

Переработка отходов животноводства в удобрения, топливо и корм

Что относится и способы утилизации сельскохозяйственных отходов

Системы и способы утилизации навоза

Методы компостирования мусора и отходов

Способы переработки органических отходов

Обработка осадков сточных вод: методы очистки и сушки

Переработка послеспиртовой барды: что это такое, описание методов

Первичная и глубокая переработка молока

Переработка и утилизация опавших листьев

Очистные сооружения для очистки сточных вод

Утилизация куриного и перепелиного птичьего помета

Производство метана из отходов животноводства

AE-105АЕ-105

Университет Пердью

Кооперативная служба расширения

Уэст-Лафайет, IN 47907

Дон Д.

Джонс, Джон К. Най и Элвин К. Дейл

Джонс, Джон К. Най и Элвин К. Дейл Факультет сельскохозяйственной инженерии

Университет Пердью

Содержимое

Преимущества и недостатки метана Процесс образования метана Метан из отходов животноводства – потенциал и проблемы Ценность и использование метанового газа Энергетическая ценность газа Использование газа Проектирование и строительство варочного котла Размер варочного котла и экологические требования Требования к конструкции варочного котла Хранение сбора метанового газа, коррозия и безопасность Сбор газа Хранение газа Сведение к минимуму проблем с запахом и коррозией Соображения безопасности Мониторинг дигестора Последние инновации в варочных котлах Варочные котлы для кукурузных початков Термофильные метантенки Варочные котлы для жидкого навоза Определение возможности добычи метана Обобщение результатов примера Дополнительная информация о производстве метана

Метан, который является основным компонентом природного газа (95-98

процентов), извлекается в промышленных масштабах из месторождений в глубине

земной шар. Этот метан образовался миллионы лет назад в болотистой местности.

(поэтому его иногда называют «болотным газом») биологическим

преобразование органических веществ.

Этот метан образовался миллионы лет назад в болотистой местности.

(поэтому его иногда называют «болотным газом») биологическим

преобразование органических веществ.

Технология, необходимая для получения метана из отходов животноводства и другие сельскохозяйственные отходы известны уже около 100 лет. Но из-за недорогая и обильная нефтяная энергия, ее использование было ограничено в США Сегодня, однако, высокие затраты на энергию и низкая прибыль опыт работы на некоторых животноводческих предприятиях, а также недавний варочный цех улучшения посредством исследований заставляют многих фермеров переоценивать возможность внутрихозяйственного производства метанового газа от скота напрасно тратить.

В данной публикации описывается процесс образования метана, обсуждаются проектирование внутрихозяйственных систем и их проблемы, а также дает порядок определения потенциала развития технологии на вашей ферме .

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ПРОИЗВОДСТВА МЕТАНА

Преимущества . Основной из них заключается в том, что полезный конечный продукт, газообразный метан,

производится. Кроме того, потенциал запаха хорошо переваренного скота

отходов значительно меньше. Хотя переваренные отходы немного

меньше ценности удобрения, чем непереваренные отходы, они легче

доступны растениям. Он просто преобразуется в более полезную форму.

Основной из них заключается в том, что полезный конечный продукт, газообразный метан,

производится. Кроме того, потенциал запаха хорошо переваренного скота

отходов значительно меньше. Хотя переваренные отходы немного

меньше ценности удобрения, чем непереваренные отходы, они легче

доступны растениям. Он просто преобразуется в более полезную форму.

Недостатки . Есть несколько, которые должны быть тщательно учитывать при оценке потенциала образования метана на предплечье.

* Метановый варочный котел большой и дорогой. Расход возникает из тот факт, что он должен быть хорошо изолирован, воздухонепроницаем и снабжен источник тепла. Размер обычного метантенка равен 15-20 раз превышает ежедневный объем производимых отходов или больше, если отходы разбавлены перед пищеварением. Объем отходов, которые необходимо утилизировать соответственно возрастает, если используется разбавляющая вода.

* Требуется очень высокий уровень управления. метановый реактор

могут быть чрезвычайно чувствительны к изменениям окружающей среды, и

на исправление биологического расстройства могут уйти месяцы. Образование метана прекращается

или очень низкий во время расстройства.

Образование метана прекращается

или очень низкий во время расстройства.

* Пуск — обычно наиболее критическая фаза метана поколения — сложно. Бактерии, образующие метан, очень медленно растет, и требуется несколько недель, чтобы установить большой бактериальное население.

* Метан трудно хранить, так как при нормальных температурах газ можно сжимать, но не сжижать без специального, очень дорогое оборудование.

* Наконец, метан может образовывать взрывоопасную смесь при контакте с воздухом.

ПРОЦЕСС ПОЛУЧЕНИЯ МЕТАНА

Генерация метана осуществляется путем анаэробного сбраживания. (биологическое окисление в отсутствие кислорода) органических веществ таких как отходы животноводства и растительные отходы. Газ, произведенный в внутрихозяйственный варочный котел состоит всего лишь на 65 процентов из метана, остальное углекислый газ и следовые количества органических газов.

Для производства метана требуются две основные группы анаэробных

бактерии — «кислотообразователи», которые превращают отходы в органические кислоты; а также

метанообразователям, которые затем превращают эти органические кислоты в

метан и углекислый газ (рис. 1). Кроме того, существуют два различных

диапазоны температур, в которых эти бактерии могут производить значительные

количества газообразного метана — мезофильный диапазон (90-110F) и

термофильный диапазон (120-140F). Недавние исследования с использованием термофильных

бактерии кажутся перспективными и будут кратко обсуждены позже;

однако эта публикация касается в основном обычного пищеварения.

агрегаты, работающие в мезофильном диапазоне.

1). Кроме того, существуют два различных

диапазоны температур, в которых эти бактерии могут производить значительные

количества газообразного метана — мезофильный диапазон (90-110F) и

термофильный диапазон (120-140F). Недавние исследования с использованием термофильных

бактерии кажутся перспективными и будут кратко обсуждены позже;

однако эта публикация касается в основном обычного пищеварения.

агрегаты, работающие в мезофильном диапазоне.

Рисунок 1. Процесс образования метана.

Генерация метана очень похожа на контролируемое сжигание

(неполное сгорание) древесины для производства древесного угля, т. е. сжигание

вещества в среде с ограниченным доступом воздуха для более быстрого получения

полезный, но высокоэнергетический конечный продукт. Горение древесного угля

требует кислорода для завершения и производит тепло, пепел, водяной пар и

углекислый газ. Для сжигания метана также требуется кислород.

с выделением тепла, водяного пара и углекислого газа.

МЕТАН ИЗ ОТХОДОВ ЖИВОТНОВОДСТВА – ПОТЕНЦИАЛ И ПРОБЛЕМЫ

Производственный потенциал . Производство метана обычно выражается

в пересчете на кубические футы газа, образующегося на фунт летучих твердых веществ

уничтожен. Летучие твердые вещества составляют органическую часть отходов животноводства;

около 80 процентов твердых веществ навоза являются летучими. галлон жидкости

навоз, содержащий 8 процентов твердых веществ, потенциально может обеспечить около 3 3/4

кубических футов метанового газа или 2 1/2 кубических фута метана (примерно

Из фунта летучих твердых веществ можно получить 10-13 кубических футов газа.

уничтожается в правильно работающем метантенке. Поскольку примерно половина

добавленные летучие твердые вещества могут быть уничтожены, и от половины до трех четвертей

произведенный газ будет метаном, около 5 кубических футов метанового газа

(3 кубических фута метана) может быть произведено на фунт всего навоза.

добавлены твердые вещества).

Что касается размера варочного котла, можно производить от 3/4 до 2 1/2 кубических футов газа (от 1/2 до 1 1/2 кубических футов метана) на кубический фут объема метантенка. Производство газа, ожидаемое от различных животных вид представлен в таблице 1.

Таблица 1. Ежедневные отходы и производство метана молочным, мясным и свиноводческим предприятиями на 1000 фунтов веса животного.

Изделие Молочная говядина Свинина -------------------------------------------------- --------- Сырой навоз (фунты) 82,0 60,0 65,0 Всего твердых веществ (фунты) 10,4 6,96,0 Летучие твердые вещества (фунты) 8,6 5,9 4,8 Метановый потенциал (куб. фут)* 28,4 19,4 18,6 -------------------------------------------------- --------- * Исходя из того, что 65 процентов газа составляет метан.