- Производство керамической черепицы

- Завод для изготовления черепицы из глины. Мини заводы для производства керамических изделий, автоматические.

- Производство керамической черепицы. Этапы производства керамической черепицы. Подготовка глины, формовка, обжиг на Roof-n-Roll.ru

- Керамическая черепица для крыши: секреты производства, форма, расход

- Производство цементно-песчаной черепицы

- Производство Металлочерепицы как бизнес: оборудование, технология, как делают

- Обзор методов производства кровельных материалов для жилых помещений (Технический отчет)

- Сырье и процессы, используемые при производстве бетонной черепицы

- Начать бизнес по производству бетонной черепицы

- Глиняная черепица с новой отделкой вручную | Европейская черепица | Глиняная черепица

- Центр CE — Библиотека Центра CE

- Лучшая глиняная черепица для крыш

- Креативные варианты кровельной плитки для вашего дома

Производство керамической черепицы

В настоящее время одним из самых экологически чистых кровельных материалов является керамическая черепица.

Технология ее изготовления подвергается постоянному процессу совершенствования, но, несмотря на это по-прежнему выделяют три стадии в изготовлении керамической черепицы – это подготовка, формовка и собственно обжиг материала. В качестве исходного материала для производства керамо-черепицы используют керамическую глину, ее еще называют гончарной. Перемешивая ее до однородного состояния, добавляют различного рода пластификаторы, которые в дальнейшем облегчают процесс формовки черепка. Черепицу производят двумя способами – штамповочным и ленточным. В случае ленточного варианта изготовления происходит формирования ленты, которая после разрезается на отдельные кусочки – плитки. Штамповочный вариант предусматривает получение черепичной плитки прессовочным методом в металлических пресс-формах. Далее, готовые плитки подвергают обжигу при высокой температуре порядка 1000 градусов по Цельсию.

Изготовить по-настоящему натуральную черепицу высокого качества довольно сложный процесс. Важнейшим свойством, определяющим качество полученной черепицы, является высокая плотность материала, что в свою очередь ведет к уменьшению его пористости. При условии высокой степени пористости черепицы, снижается ее морозоустойчивость и водопроницаемость. Для обеспечения низкой пористости керамической черепицы прибегают к специальным технологическим мероприятиям. В качестве исходного материала для изготовления черепицы берут глину с низким содержанием примесей, так как в процессе обжига, примеси, содержащиеся в глине, сгорают, образовывая поры, которые могут объединяться в целые полости. Также можно этого избежать, уплотнив верхний слой, нанеся на поверхность черепка специальную глину – ангоб. Данный вид глины во время обжига при высокой температуре частично сплавляется, образуя при этом плотный слой – глазурь, которая представляет собой стекловидное покрытие, которое закрепляется в процессе обжига.

Плохое влияние на керамическую черепицу оказывают различные известковые включения, которые под воздействием осадков в виде дождя гасят известь, ухудшая при этом внешний эстетичный вид кровли.

За многовековую историю керамической черепицы было придумано великое множество самых разнообразных ее форм, однако выделяют три основные формы: волнообразную (голландскую), плоскую (ее еще называют «бобровый хвост») и желобчатую (татарская, античная). У каждого вида керамической черепицы есть свои преимущества и недостатки. Недостатком кровли, уложенной черепицей с плоской и желобчатой формой, является наличие щелей, посредством которых в конструкцию кровли попадает вода и снег. Для предотвращения этого, частенько такую кровлю заливают известковым раствором, нарушая при этом естественную вентиляцию крыши и увеличивая нагрузку на стропильные строения, так как общий вес кровли соответственно увеличивается. Черепица волнообразной формы лишена данного недостатка. При помощи пазов, которые расположены на тыльной стороне черепицы, плитка защелкивается, а выступающие гребни образуют извилистый лабиринт, который не пропускает атмосферные осадки в пространство под кровлей.

Изготовленная ленточным способом, керамическая черепица, имеет лишь вертикальные пазы, тогда как отштампованная черепица имеет еще и горизонтальные пазы. В случае при наличии только вертикальных пазов в процессе монтажа возможна корректировка небольших геометрических погрешностей крыши, тогда как при наличии и горизонтальных и вертикальных пазов такая возможность отсутствует.

Завод для изготовления черепицы из глины. Мини заводы для производства керамических изделий, автоматические.

.Минимальная производительность по черепице 3000 pcs/day

Далее приводится описание состава производственной линии по производству керамической черепицы и функциональное назначение её основных узловых элементов.

Данная информация представлена в целях более подробного изучения базовых особенностей технологии изготовления различных строительных материалов из глины с последующим обжигом.

Описание основных принципов технологического процесса:

(1) Воздушная сушка сырья до достижения влажности 13% (для погрузчика) →

(2) Ленточный питатель с бункерами, модель TL-WLJ-PD6 (для транспортировки) →

(3) Конвейер, тип TL-SSJ-PD11 (для транспортировки сырья) + 2 магнитных уловителя, тип TL-RCBD-6. 5 (для защиты оборудования от попадания металлических предметов) →

5 (для защиты оборудования от попадания металлических предметов) →

(4) Высокоскоростной смеситель-дробилка, тип TL-XSJ-DG800 (для предварительного дробления и перемешивания сырья, получения фракции не более 5 мм) →

(6) Двухвальный смеситель, тип TL-JBJ-300II + система подачи воды (для перемешивания сырья и достижения влажности 18%-22%) →

(7) Конвейер, тип TL-SSJ-PD13 (для транспортировки переработанного влажного материала) →

(8) Высокоскоростной смеситель-дробилка, тип TL-XSJ-DG800 (для предварительного дробления и перемешивания сырья, получения фракции не более 1.5-2 mm) →

(9) Конвейер, тип TL-SSJ-PD14 (для транспортировки подготовленного материала) →

(10) Смеситель-гранулятор, тип TL-ZLJ-YPA (для последующей обработки сырья путём его гранулирования, что значительно улучшает качественные показатели конечного продукта перед последующим вылёживанием глины в течение 3-6 дней.

Особенно это актуально для сырья с содержанием повышенного количества песка.) →

Особенно это актуально для сырья с содержанием повышенного количества песка.) → (11) Конвейер, тип TL-SSJ-PD15 (для транспортировки полуфабриката) →

(12) Склад хранения (вылеживания) глины (вылёживание глины в течение 3-6 дней после её гранулирования, для обеспечения получения конечной продукции более высокого качества) → Узел-2

(13) Автоматическая система контроля (для подготовки перед дальнейшим использованием материала)

2. Автоматическая экструзия & полусухое формование. Узел – 2 (1 комплект)

Описание основных принципов технологического процесса:

(все последующие процессы до п.20 осуществляются в автоматическом режиме)

14) Конвейер, тип TL-SSJ-PD21 (для транспортировки подготовленного полуфабриката к…) →

15) Ленточный питатель с бункерами, модель TL-WLJ-LB6 (для подачи и дозирования материала) →

16) Конвейер, тип TL-SSJ-PD22 (для транспортировки подготовленного качественного материала к экструдеру) →

18) Пресс-автомат для окончательного формования черепицы, тип TL-AUTOYWJ-1W + пресс-форма для изготовления черепицы, тип TL-SYM-RT-ST или другая пресс-форма (для формирования чёткой формы и правильных геометрических размеров черепицы) →

19) Манипулятор конвейерного типа для захвата и передачи изделий, тип TL-JXSSSJ-JZ (для перемещения свежеотформованных изделий от зоны формования к месту последующей обработки) →

20) Загрузка в сушильные установки транспортных поддонов (осуществляют рабочие) *** 0 → Узел-3

21) Автоматическая система контроля (для подготовки перед дальнейшим использованием изделий)

Описание основных принципов технологического процесса:

(не для кафельной плитки)

22) Multi-Tracks Dryer (для сушки изделий & после обработки горячим воздухом из печей наличие влажности должно быть менее 3-5 %.

По окончании сушки изделия транспортируются в зону разгрузки и разгружаются рабочими или в автоматическом режиме ***3)→

По окончании сушки изделия транспортируются в зону разгрузки и разгружаются рабочими или в автоматическом режиме ***3)→ 23) Транспортная система (для транспортировки изделий в печи) →

24) Тоннельные обжиговые печи (для обжига изделий при температуре около 1150℃ до окончательной готовности продукта) → Сортировка и упаковка готового продукта (выполняется подсобными рабочими или в автоматическом режиме***4) +

25) Автоматическая система контроля (для сушки и обжига)

***0, 1, 2, 3, 4—Мы должны знать какой вид топлива Вы предпочитаете использовать, его теплотворную способность и характеристики, чтобы сделать для Вас лучшее предложение по печам. Это очень важно для поддержания нужной температуры при обжиге. А также мы должны знать ваш инвестиционный бюджет, чтобы дать для вас лучшее предложение, и в том числе, для того чтобы знать для какого режима готовить предложение по «Узлу – 3» — автоматическое управление или нет.

1. Двухвальный смеситель, тип TL-JBJ-300II

| Основные технические параметры двухвального смесителя, тип TL-JBJ-300II | ||||

| Размеры LxWxH (mm) | Производительность (tons / hr) | Длина зоны перемешивания (mm) | Мощность электродвигателя (kw) | Вес (kg) |

| 5,100 x 1,700 x 825 | 15 — 25 | 3,000 | 37 | ≈ 4000 |

1. Разработан специально для эффективного выполнения трёх функций: перемешивания, смешивания с водой, разминания. Разработан специально для эффективного выполнения трёх функций: перемешивания, смешивания с водой, разминания. 2. Тип TL-JBJ-IIили TL-JBJ-IVспособен выполнять свои функции в комплектации из двух или четырёх валов, вращающихся в противоположных направлениях (добавляется при необходимости, если того требует заказчик или технологический процесс). |

2. Высокоскоростной двойной смеситель-дробилка – мельница, тип TL-XSJ-DG800

| Основные технические параметры высокоскоростной двойной мельницы, тип TL-XSJ-DG800 | ||||

| Размеры LxWxH(mm) | Производительность (tons / hr) | Размер частиц на входе / на выходе (mm) | Мощность электродвигателя (k w) | Вес (kg) |

| 3,150 x 1,580 x 1,550 | 15~25 | ≤100 / ≤2 ~ 5 | 67 | ≈ 6000 |

Особенности этого типа | ||||

1. 2.Некоторые модификации могут иметь свои особенности; тип CG двойные редуктор-ролики, тип DG двойные молотки, тип CX – ударно-экранный способ измельчения, и тип GS4 – роторный экран, для выполнения всех возможных вариантов помола. | ||||

3. Смеситель-гранулятор, тип TL-ZLJ-YPA

| Основные технические параметры смесителя-гранулятора, тип TL-ZLJ-YPA | ||||

| Размер LxWxH (mm) | Производительность (tons / hour) | Диаметр внутреннего ствола (mm) | Мощность электродвигателя (k w) | Вес (kg) |

| 1,920 x 1,820 x 1,540 | 15 ~ 20 | ¢1000 | 22 | ≈ 4000 |

Разработан специально для повышенных требований к эффективности процесса смешивания и гомогенизации сырья, с возможностью последующего гранулирования. Для повышения стабильности и долговечности работы смесителя, предусмотрен понижающий редуктор и высокопрочный блок-нож. | ||||

4. Ленточный питатель с бункерами, тип TL-WLJ-PD6

| Основные технические параметры ленточного питателя, тип TL-WLJ-PDPD6 | ||||

| Размеры LxWxH (mm) | Вместимость (m3) | Скорость (регулируемая) (m/min) | Мощность электродвигателя (k w) | Вем (kg) |

| (4,644) x (1,960) x (1243) | 6 | 0.5 ~ 1.6 | 4.5 | ≈ 3200 |

| Специально для процесса подготовки материала с тремя функциями: смешивание, хранение, транспортировка. Установка TL-WLJ-LB серия предназначена для всех видов глинистых пород, в то же время, серия TL-WLJ-PD в основном предназначена для сухих порошкообразных материалов. | ||||

5. Вакуумный экструдер, тип TL-CXJ-B40-30

| Основные технические параметры вакуумного экструдера, тип TL-CXJ-B40-30 | |||

| Размеры LxWxH (mm) | Производительность (регулируемая по VFD) (tons/hr) | Максимальный диаметр вала (mm) | Номинальный диаметр шнеков (mm) |

| 4,600 x 1,800 x 1,300 | 5 ~ 8 | ¢162 | ¢400 / ¢300 |

| Давление вакуума (mpa) | Смешивание / Мощность электродвигателя (kw) | Давление экструдирования (mpa) | Вес (kg) |

≤ — 0. 095 095 | 45 | 3.0 | ≈ 6000 |

| Разработан специально для производства керамической плитки, кирпича, других кубических элементов высокого качества. Цельнометаллический корпус, специальные твёрдосплавные шнеки и надёжный редуктор, обеспечивают стабильность работы оборудования и качество выпускаемой продукции | |||

6. Модульные тоннельные печи.

1. Один комплект состоит из 148 метров тоннельных печей

Предлагаемые тоннельные печи представляют собой сборную конструкцию из отдельных модулей, которые могут быть собраны за короткое время практически на любой рабочей площадке. Предварительное предложение содержит рекомендации по применению в качестве топлива природный газ. Каждый комплект тоннельных печей состоит из 41 модуля (каждый длинной 3600 мм).

Все модули изготовлены из специальной стали укреплённой горячекатанными стальными профилями и покрыты огнестойкой краской. Стыки между модулями имеют специальные замковые уклоны, обеспечивающие плавный переход между ними с надёжным герметичным соединением.

Длинна тоннельной печи: 1,480,000mm, Внутренняя/внешняя ширина тоннеля: 2650mm / 3600 mm

Размер стеллажей передвижных: 3600 x 2600 mm, Высота транспортных поддонов: 620 mm

2. Один комплект двойных воздушных каналов для горячего воздуха – 73 метра

Воздуховоды для горячего воздуха оснащены вытяжными вентиляторами и температурными детекторами с помощью которых регулируется влажность и температура внутри.

Каждый канал может вместить до 19 передвижных поддонов, а всего 38. Потолок сушилки изготовлен из армированной бетонной плиты. Сама сушилка оснащена легко монтируемыми раздвижными воротами. Сушилка и система воздухоподготовки рассчитаны в том числе и на размещение в ней стандартного кирпича.

Длина сушилки: 73,000mm, Внутренняя/внешняя ширина сушилки: 5250mm / 5750 mm Размеры передвижных стеллажей: 3600 x 2600 x 620 mm

7. Краткие заключительные условия.

1 Соответствующие договорённости для случаев направления специалистов предприятия за рубеж (в Россию, Казахстан, Грузию…): если это необходимо, поставщик оборудования может направить покупателю технических специалистов для осуществления работ по монтажу оборудования, его настройке и вводу в эксплуатацию. В этом случае покупатель оплачивает расходы, связанные проездом, проживанием и питанием специалистов, а так же оплачивает их работу из расчёта USD30 за каждый рабочий день на одного человека.

2 Система энергопотребления: трёхфазная, напряжение 380V/50Hz (или иная система, в зависимости от требований заказчика).

3 Сроки доставки и установки оборудования:

Изготовление и поставка оборудования осуществляются в течение 90 дней после подписания контракта и получения предоплаты; установка оборудования осуществляется в течение 60 дней.

4 Обеспечение качества оборудования и оказываемых услуг:

a) Гарантийный срок работы оборудования – один год, при условии его эксплуатации в соответствие с его функциональным назначением;

b) Направление квалифицированного персонала для настройки и корректировки поставляемого оборудования; c) В период гарантийного срока покупатель в полном объёме обслуживается по всем вопросам связанным с управлением оборудованием посредством телефонной (факс), почтовой и иной формой связи;

d) Для обеспечения нормальной эксплуатации оборудования, предприятие обеспечивает устранение проблем и необходимый ремонт, при условии если такие проблемы возникли при наступлении гарантийного случая;

e) Установка и тестовый запуск: во время установки и тестирования оборудования техническими специалистами предприятия-изготовителя, с соблюдением норм и стандартов установленных китайской системой качества, желательно, чтобы в этот период технический персонал покупателя осуществлял совместную работу в целях повышения своей квалификации и обучения. Это лучший способ ознакомления с техникой и её возможными неисправностями.

Это лучший способ ознакомления с техникой и её возможными неисправностями.

5 Условия предложения, выполняемые заказчиком:

a) Покупатель самостоятельно обеспечивает поставку к месту размещения оборудования: газа, воды, электричества;

b) Покупатель самостоятельно обеспечивает организацию производственных площадей и помещений необходимых для размещения оборудования;

c) Покупатель самостоятельно обеспечивает наличие в месте размещения линии необходимых инструментов, ГСМ, специального оборудования и т.п.;

d) Покупатель самостоятельно отвечает за иные необходимые элементы, не упомянутые в настоящем предложении.

6 Упаковка оборудования осуществляется на транспортные поддоны с учётом всех требований, необходимых для осуществления морских перевозок..

7 Условия оплаты: Оплата осуществляется в долларах США на условиях T/Т:

a) Тридцать процентов (30%) от основной цены, в виде авансового платежа, оплачиваются в течение 7 дней после подписания контракта;

b) Шестьдесят пять процентов (65%) от общей цены контракта должны быть оплачены после уведомления покупателя о готовности оборудования;

c) Пять процентов (5%) оплачиваются в течение 7 дней после получения оборудования и проверки его качества и комплектации.

http://brickandpress.com/

.27.08.2018

27.08.2018

27.08.2018

27.08.2018

27.08.2018

Производство керамической черепицы. Этапы производства керамической черепицы. Подготовка глины, формовка, обжиг на Roof-n-Roll.ru

Основные этапы производства керамической черепицы

Подготовка глины

Производство кровельной черепицы начинается с глиняного карьера.

Ценное сырье чаще всего добывают в глиняных крарьерах, находящихся в собственности заводов.

Добыча сырья осуществляется с помощью экскаватора.

Уже на этом этапе из сырья удаляются крупные посторонние включения. Так как добытое здесь сырье едва ли подходит для производства кровельной черепицы (ведь качественное сырье получают из смеси нескольких сортов глины, которые должны иметь определенную пластичность), его нужно тщательно перемешать и подготовить сырьевую смесь.

Сырьевую смесь готовят в несколько этапов, подобно приготовлению теста, нужного для выпечки пирога: чем дольше тесто месят, мнут и рубят, тем вкуснее получится пирог.

В засыпном устройстве глиняное сырье проходит первичную обработку, в него для получения требуемого состава смеси подмешивают кварцевый песок или черепичную муку. После того, как точно дозированное количество компонентов поступило по транспортерам в засыпное устройство, сырьевая смесь направляется в колесную мельницу.

В этой массивной установке в сырье постоянно добавляется вода, она мнется и измельчается с помощью механических приспособлений, и в заключении, выдавливается через отверстия в лежащей под ней платформе.

После этого продолжается подготовка сырьевой смеси. Глина подается в дробилку с двумя вальцами, вращающимися в противоположном направлении друг к другу.

В вальцевой дробилке измельчаются оставшиеся в смеси посторонние включения (известняк, куски кварца, частички гумуса), которые в неизмельченном виде могли бы снизить качество кровельной черепицы.

Затем глина поступает в хранилище, где ей предстоит как следует «отдохнуть«.

Здесь в сырье добавляется вода, полу чего глина несколько недель вспучивается. Продолжительность нахождения сырья в хранилище существенно влияет на качество кровельной черепицы.

При горизонтальной загрузке и последующей вертикальной разгрузке сырья с помощью роторного экскаватора или цепного многоковшового экскаватора сырьевая масса оказывается тщательно перемешанной.

Из хранилища глина попадает в вальцовую дробилку для тонкого измельчения.

Два вальца, вращающиеся с различной скоростью навстречу друг другу, еще раз измельчают материал, после чего максимальный диаметр зерна составляет 1 мм.

Таким образом, глиняная масса получает пластичность, необходимую для придания будущей черепице требуемой формы.

Задание формы заготовкам будущей керамической черепицы

Ручное индивидуальное изготовление черепицы

Старые модели черепицы изготавливали вручную: подготовленное сырье впрессовывали в деревянные формы, заготовке придавали требуемую форму, после чего черепицу высушивали.

Иногда ремесленник с помощью пальцев или деревянной палочки рисовал на поверхности мягкой, еще не обожженной заготовки.

Сохранились черепицы с орнаментами и розетками, которые были созданы с помощью деревянной стамески. Также встречаются черепицы с изображениями христианской символики — крестов, звезд и рыб.

Так называемая «ведьминая метла» — изображение половинок солнца, созданное с помощью шпателя, также часто наносилось на черепицу.

После этого заготовку высушивали и обжигали.

На черепицах, которые изготавливали в конце рабочего дня, часто тоже указывали текущий год. Считалось, что такая черепица, уложенная на крыше, приносит счастье.

После окончания тяжелого рабочего дня рабочие наносили на последнюю заготовку черепицы особый знак, символизирующий облегчение, конец рабочего дня и радость от того, что удалось сделать запланированное количество черепиц: изображение отражало благодушное настроение, царившее после окончания работы.

На старых кровлях сегодня иногда находят свидетельства, показывающие, как наши предки преставляли себе устройство мира.

Черепицы с таинственными надписями, орнаментами и символами оживляют прошлое.

Черепичных дел мастер

История развития кровельной черепицы тесно связана с биографией черепичных дел мастеров.

Вот пример, как почти 200 лет назад из комка глины делались черепичные заготовки:

«После того, как глиняное сырье надлежащим образом обработано и очищено, оно попадает в руки формовщика, так называют работника, который умеет изготавливать или придавать форму стеновому кирпичу, кровельной черепице, другим керамическим строительным материалам. … Кровельная черепица изготавливается следующим образом: сначала формовщик берет специальную каменную плиту, посыпает ее песком, устанавливает на нее железную рамку или форму, которая задает размеры кровельной черепице, и которая должна быть на половину или хотя бы на треть дюйма шире и длиннее, так как черепица после высыхания уменьшается в размерах; после этого берет кусок глины и разминает ее вдоль стен формы. К заготовке, которой уже задана нужная форма, он прикрепляет специальный выступ или, как его еще называют, «нос», который используется для подвешивания черепицы на обрешетке и который он изготавливает вручную, на глаз. После этого помощник забирает заготовку из рук формовщика и укладывает ее на стеллаж для сушки».

… Кровельная черепица изготавливается следующим образом: сначала формовщик берет специальную каменную плиту, посыпает ее песком, устанавливает на нее железную рамку или форму, которая задает размеры кровельной черепице, и которая должна быть на половину или хотя бы на треть дюйма шире и длиннее, так как черепица после высыхания уменьшается в размерах; после этого берет кусок глины и разминает ее вдоль стен формы. К заготовке, которой уже задана нужная форма, он прикрепляет специальный выступ или, как его еще называют, «нос», который используется для подвешивания черепицы на обрешетке и который он изготавливает вручную, на глаз. После этого помощник забирает заготовку из рук формовщика и укладывает ее на стеллаж для сушки».

(Выдержка из книги «Обжиг кирпича и черепицы», написанной Зигфридом Лебрехтом Крузиусом; второе издание, улучшенное, г. Лейпциг, 1799 год)

Серийное производство керамической черепицы в штранговом прессе.

В ходе быстро развивающейся индустриализации в 19 веке появились новые возможности и по производству кровельной черепицы. Так, сегодня после добычи и подготовки, сырье с помощью штрангового пресса принимает форму заготовок кровельной черепицы, не имеющей поперечных пазов или же обрубков глины.

Так, сегодня после добычи и подготовки, сырье с помощью штрангового пресса принимает форму заготовок кровельной черепицы, не имеющей поперечных пазов или же обрубков глины.

Штранговый пресс состоит из предварительного пресса, вакуумной камеры и, собственно, формовочного пресса. В вакуумном прессе материал уплотняется, из него удаляются остатки воздуха. Так как обжигаемый материал дает усадку, включения воздуха, которые увеличиваются в объеме уже при небольшом нагреве, во время обжига могут привести к образованию трещин в раскаленных заготовках кровельной черепицы.

Формовочный пресс работает по принципу мясорубки: шнековый транпортер продвигает глиняную массу из пресса круглого сечения в имеющийся меньшее сечение мундштук.

В зависимости от вида насадки из мундштука выходит непрерывная глиняная лента требуемой формы. От нее с помощью синхронно работающих механических приспособлений отрезаются отдельные заготовки черепиц одинаковой длины.

Одновременно с этим, с нижней поверхности отрывается полоса глины, оставляется лишь имеющий небольшую длину «нос».

Из-за уменьшения размеров черепицы в процессе производства, о чем уже рассказывалось ранее, заготовки имеют на 7-10% большие размеры, чем готовая керамическая черепица.

От заготовки к кровельной черепице

Форма заготовок кровельной черепицы

В штранговом прессе окончательную форму могут приобретать только черепицы с параллельными краями, не имеющие параллельных пазов.

Изготавливаемыев штранговом прессе черепицы называют штранговыми, к ним, в частности, относится черепица «бобровый хвост», желобчатая черепица и штранговая.

Их форма задается напрямую мундштуком штрангового пресса, а длина определяется приспособлением для обрезки и придания нужной формы.

Заготовка, не имеющая поперечных пазов, непосредственно из штрангового пресса укладывается на особые подставки — так называемые рамки, и напрямую направляется в сушку.

Для изготовления черепицы с поперечными пазами или сложными боковыми пазами с помощью штрангового пресса получают пластичные заготовки.

Они нарезаются на пластины, форма придается им в процессе прессования.

Ранее для прессования использовали различные виды прессов: пресс с салазками, эксцентриковый пресс и винтовой пресс.

Сегодня прессованную черепицу, такую как черепица для пологих кровель, желобчатую черепицу, черепицу типа «монах-монашка», пазовую черепицу, и комплектующие к ним, изготавливают на прессах с поворотным стволом или револьверных прессах.

Глиняная заготовка оказывается в прессе между нижней и верхней формой. С помощью современного пресса можно придавать форму до 2400 заготовкам кровельной черепицы в час.

Изготавливаемые по обеим технологиям заготовки имеют форму черепицы с учетом значение усушки и усадки.

Все заготовки с помощью автоматики перекладываются на рамки и транспортерные ленты, и направляются в сушильные установки, где поддерживается точно заданный температурный режим.

Керамическая черепица для крыши: секреты производства, форма, расход

Очевидно, что самым тяжелым является покрытие из мелкоформатной плоской черепицы. Однако не стоит беспокоиться об этом, ведь основная нагрузка на кровлю — это вовсе не вес финишного покрытия, а снег. Грамотно спроектированная кровля выдерживает нагрузку, равную максимальному количеству снега, выпадающего в климатической зоне, где ведется строительство. Там, где снега выпадает много – разница в весе кровельного покрытия буквально теряется на фоне этой цифры.

Немного об истории

Прародителем современной черепицы можно считать плоскую плитку, которой облицовывали крыши первых жилищ древние строители. Такое покрытие требовало сплошного основания, стыки нуждались в дополнительной герметизации, поэтому со временем инженерная мысль пришла к новому решению. По легенде, человек, занимавшийся формованием плиток, положил сформованную, но не обожженную плитку себе на колени и о чем-то задумался, причем настолько глубоко, что пластичная плитка успела приобрести форму желоба. Эта форма сохранилась и после обжига, в итоге родилась новая технология укладки – стык двух нижних черепиц, уложенных выпусклостями вниз, был защищен одной верхней черепицей, размещенной выпуклостью вверх. Такой способ укладки получил название «монах-монашка». Он обеспечивал более надежную защиту подкровельного пространства от проникновения влаги, да и выглядело покрытие, в результате, гораздо более нарядно. Заметим, что верхние и нижние элементы различались по форме очень незначительно, или же не различались вовсе.

Эта форма сохранилась и после обжига, в итоге родилась новая технология укладки – стык двух нижних черепиц, уложенных выпусклостями вниз, был защищен одной верхней черепицей, размещенной выпуклостью вверх. Такой способ укладки получил название «монах-монашка». Он обеспечивал более надежную защиту подкровельного пространства от проникновения влаги, да и выглядело покрытие, в результате, гораздо более нарядно. Заметим, что верхние и нижние элементы различались по форме очень незначительно, или же не различались вовсе.

Совсем другое дело – римская черепица. Это первый вид покрытия, где нижние элементы заметно отличались от верхних. Нижний ряд образуют модернизированные плоские плитки, которые приобрели с обеих сторон бортики, а их стыки защищены верхними довольно узкими элементами в форме желоба. Несмотря на то, что сегодняшняя пазовая черепица заметно отличается по форме от римской, родоначальницей всего семейства следует считать именно ее. Подобно тому, как современные материки оторвались от огромного древнего континента, так и черепичное покрытие со временем стало делиться на отдельные элементы. Верхний закрывающий элемент потерял свою самостоятельность и стал частью одного из нижних. Эта часть сейчас называется замковой.

Верхний закрывающий элемент потерял свою самостоятельность и стал частью одного из нижних. Эта часть сейчас называется замковой.

Черепица плоской и волнообразной формы по-прежнему выпускается различными производителями, в том числе и компанией Braas, для тех клиентов, кто ценит традиции и уважительно относится к истории.

Цвет керамической черепицы

Натуральный цвет керамической черепицы зависит от химического состава сырья и от параметров процесса обжига. Глина, добытая из разных карьеров, содержит в себе разное количество примесей и, в итоге, обеспечивает уникальный оттенок произведенной черепицы. Собственно, долгий процесс подготовки сырья, о котором мы уже рассказывали, как раз призван обеспечить однородность состава глины и, соответственно, единообразие цвета готовой черепицы.

Традиционный обжиг черепицы в печах с доступом кислорода приводит к окислению содержащегося в глиняном сырье железа. Образующиеся оксиды железа в высокой степени окисления — по сути, ржавчина – придают готовой продукции теплый рыжий оттенок. При введении в сырьё специфических добавок можно повернуть этот процесс вспять, и, наоборот, уменьшить степень окисления железа. Низшие оксиды этого металла и само металлическое железо обеспечат готовой черепице более темный цвет. Такая черепица не очень эстетично выглядит сама по себе, ее используют для покрытия темным ангобом и глазурями, чтобы на срезах и сколах не бросалась в глаза жизнерадостная природная «рыжина».

При введении в сырьё специфических добавок можно повернуть этот процесс вспять, и, наоборот, уменьшить степень окисления железа. Низшие оксиды этого металла и само металлическое железо обеспечат готовой черепице более темный цвет. Такая черепица не очень эстетично выглядит сама по себе, ее используют для покрытия темным ангобом и глазурями, чтобы на срезах и сколах не бросалась в глаза жизнерадостная природная «рыжина».

Анализ разрушений зданий показывает, что наиболее уязвимым звеном при сильном ветре является кровля. Крупно размерные детали широко распространенных в нашей стране покрытий жилых и общественных зданий в виде крупноразмерных листов металлочерепицы или перфорированного настила при сильном ветре подвергаются динамическим нагрузкам, в результате чего крупноразмерные металлические листы или целые фрагменты кровель сносятся со зданий, создавая чрезвычайную опасность для людей. Природа подарила нам пример оптимального покрытия, легко воспринимающего любые деформации – это чешуйчатые покрытия. Зафиксированные в одной точке, наслаиваясь друг на друга, чешуйки сохраняют целостность покрытия даже при весьма значительных деформациях его основы. Именно на это и обратили внимание любознательные греки еще в VII в. до н. э., они первыми в Европе начали изготавливать черепицу. Рациональные римляне усовершенствовали эти покрытия, назвав их tegula. Со временем, латинское tegula трансформировалась в английское tile (черепица), французское tuile (отсюда название примыкающего к Лувру сада Тюильри, т. е. мастерская, где делали черепицу), испанское teja (теха) – вероятно, от него происходит название штата Техас, где прибывшие на американский континент испанцы изготавливали черепицу. В Римской империи, а затем и во всех европейских странах черепица стала основным кровельным материалом. В Средние века для разных климатических зон были разработаны разные виды черепицы, например в Южной Германии в XIII в. получила распространение черепица типа Monch-Nonnenn (монах-монашка). Для кровель с большим уклоном чаще применялась плоская черепица типа бобровый хвост, для кровель с меньшим уклоном – пазовая штампованная черепица с большим сложным замком.

Зафиксированные в одной точке, наслаиваясь друг на друга, чешуйки сохраняют целостность покрытия даже при весьма значительных деформациях его основы. Именно на это и обратили внимание любознательные греки еще в VII в. до н. э., они первыми в Европе начали изготавливать черепицу. Рациональные римляне усовершенствовали эти покрытия, назвав их tegula. Со временем, латинское tegula трансформировалась в английское tile (черепица), французское tuile (отсюда название примыкающего к Лувру сада Тюильри, т. е. мастерская, где делали черепицу), испанское teja (теха) – вероятно, от него происходит название штата Техас, где прибывшие на американский континент испанцы изготавливали черепицу. В Римской империи, а затем и во всех европейских странах черепица стала основным кровельным материалом. В Средние века для разных климатических зон были разработаны разные виды черепицы, например в Южной Германии в XIII в. получила распространение черепица типа Monch-Nonnenn (монах-монашка). Для кровель с большим уклоном чаще применялась плоская черепица типа бобровый хвост, для кровель с меньшим уклоном – пазовая штампованная черепица с большим сложным замком. Известно, что в Китае S-образная черепица была известна еще в IV в. до н. э. В странах Дальнего Востока чрезвычайно широкое применение нашла разнообразная по форме и цвету фигурная черепица, устанавливаемая на коньках и ребрах кровли, а также у водосточных желобов. Благодаря этому, кровля в восточной, в частности китайской, архитектуре приобрела господствующее значение. В 1368–1644 гг. широкое распространение получила цветная глазурованная черепица разнообразной формы. Тем самым искусство устройства кровель было доведено до совершенства. Их высокие функциональные и эстетические характеристики, долговечность и устойчивость к различного рода воздействиям, являются образцовыми и достойными подражания. В богатой лесами России, особенно в ее северных регионах, аналогом керамической черепицы служили деревянные дощечки, которые крепились без единого гвоздя на обрешетку и именно поэтому сохранились в течение трех столетий. Если бы они крепились гвоздями в четырех точках, то в результате неизбежных деформаций были бы разрушены.

В XVIII–XIX вв. производство керамической черепицы было налажено в России, в первую очередь в ее западных регионах. К началу XX в. Российская империя была одним из крупнейших производителей черепицы. На территории Казанской губернии черепица в промышленных масштабах производилась в Казани, Чистополе, Елабуге, Пестецах. Важную роль при этом играли учебно-гончарные мастерские. Традиции производства черепицы сохранялись в Казани до 1956 г., но тотальная индустриализация строительства в ущерб качеству, долговечности, экономической целесообразности привела к их утрате.

В XVIII–XIX вв. производство керамической черепицы было налажено в России, в первую очередь в ее западных регионах. К началу XX в. Российская империя была одним из крупнейших производителей черепицы. На территории Казанской губернии черепица в промышленных масштабах производилась в Казани, Чистополе, Елабуге, Пестецах. Важную роль при этом играли учебно-гончарные мастерские. Традиции производства черепицы сохранялись в Казани до 1956 г., но тотальная индустриализация строительства в ущерб качеству, долговечности, экономической целесообразности привела к их утрате.

Широко применяемые кровли из металлочерепицы создают проблемы не только при ураганах. Во время дождя и града возникает эффект барабана. Без выполнения специальных мероприятий по звукоизоляции в мансардных этажах жить невозможно.

В отечественной учебной литературе указано, что кровля из черепицы является тяжелой и неиндустриальной, ее необходимо устраивать с большим уклоном (боле 30 градусов ) для быстрого стока воды. Черепица в странах Западной Европы не только широко применяется, но для жилищного строительства является основным кровельным материалом, причем производство и продажа ее увеличиваются. В Германии и Италии на каждый 1 м² вводимой жилой площади производится больше 1 м² черепицы, а во Франции – больше 2 м² . Черепица является основным кровельным материалом не только для Западной, но и для Центральной и Восточной Европы, Скандинавии, азиатских стран. Везде, где выпадают осадки в виде дождя или снега, для покрытия жилых домов используют преимущественно керамическую черепицу. Ее доля среди всех кровельных материалов превышает 50%. Что касается тяжести черепицы, то, во-первых, качественная кровля должна иметь массу, достаточную для того, чтобы гасить удар дождя или града. Во-вторых, вес черепицы в эксплуатационном состоянии не превышает 70 кг/м² . В то же время расчетная снеговая нагрузка, например для Казани, составляет 159 кг/см² . При соответствующем угле наклона кровли мы значительно снижаем снеговую нагрузку, а при угле наклона 60° она исчезает вовсе.

Черепица в странах Западной Европы не только широко применяется, но для жилищного строительства является основным кровельным материалом, причем производство и продажа ее увеличиваются. В Германии и Италии на каждый 1 м² вводимой жилой площади производится больше 1 м² черепицы, а во Франции – больше 2 м² . Черепица является основным кровельным материалом не только для Западной, но и для Центральной и Восточной Европы, Скандинавии, азиатских стран. Везде, где выпадают осадки в виде дождя или снега, для покрытия жилых домов используют преимущественно керамическую черепицу. Ее доля среди всех кровельных материалов превышает 50%. Что касается тяжести черепицы, то, во-первых, качественная кровля должна иметь массу, достаточную для того, чтобы гасить удар дождя или града. Во-вторых, вес черепицы в эксплуатационном состоянии не превышает 70 кг/м² . В то же время расчетная снеговая нагрузка, например для Казани, составляет 159 кг/см² . При соответствующем угле наклона кровли мы значительно снижаем снеговую нагрузку, а при угле наклона 60° она исчезает вовсе. Это означает, что никакого увеличения нагрузки черепичные кровли не дают. В отечественной и зарубежной литературе подробно показано, что для каждого угла наклона кровли от 11 до 63° производится соответствующий вид черепицы, поэтому ее разновидности насчитывают сотни типоразмеров. При этом учитываются различные климатические зоны, количество осадков, их вид, господствующие ветра и т. д. В зависимости от эстетических требований могут применяться различные методы укладки черепицы. Для плоской черепицы в каждом сечении кровли должно быть не менее двух слоев. Учитывая, что кровли являются важнейшим элементом архитектуры зданий, цветовому оформлению черепицы придается большое значение. При реставрации старинных зданий во Франции и Италии часто выставляются требования имитации черепицы XVII–XVIII вв., и производители успешно решают такие задачи. За последние десятилетия технология черепицы продвинулась далеко вперед, обеспечив высокую конкурентоспособность этому материалу. Широкому применению черепичных кровель в нашей стране мешает отсутствие системных исследований сырья для производства черепицы.

Это означает, что никакого увеличения нагрузки черепичные кровли не дают. В отечественной и зарубежной литературе подробно показано, что для каждого угла наклона кровли от 11 до 63° производится соответствующий вид черепицы, поэтому ее разновидности насчитывают сотни типоразмеров. При этом учитываются различные климатические зоны, количество осадков, их вид, господствующие ветра и т. д. В зависимости от эстетических требований могут применяться различные методы укладки черепицы. Для плоской черепицы в каждом сечении кровли должно быть не менее двух слоев. Учитывая, что кровли являются важнейшим элементом архитектуры зданий, цветовому оформлению черепицы придается большое значение. При реставрации старинных зданий во Франции и Италии часто выставляются требования имитации черепицы XVII–XVIII вв., и производители успешно решают такие задачи. За последние десятилетия технология черепицы продвинулась далеко вперед, обеспечив высокую конкурентоспособность этому материалу. Широкому применению черепичных кровель в нашей стране мешает отсутствие системных исследований сырья для производства черепицы. Требует своего совершенства и нормативная база. Требования к сырью для производства черепицы в России весьма неоднозначны, а эксплуатационные свойства явно занижены по сравнению с требованиями, предъявляемыми в зарубежных странах. В частности, морозостойкость черепицы в России 25 циклов, а в Германии – 150. С нашей точки зрения попытки найти такие месторождения глин, которые по своим параметрам подходят для производства высококачественной черепицы, являются неперспективными. Изучение зарубежного опыта, анализ литературных данных свидетельствуют о том, что для получения оптимального состава сырья необходима композиция глин различных месторождений. Так, в богатой глинами Италии более 70% черепицы производится из композиции глин 2–3 месторождений. Такой опыт применяется на отдельных предприятиях России. Таким образом, не существует никаких объективных причин, которые мешали бы широкому распространению черепицы в нашей стране, что, безусловно, повысит эксплуатационные и эстетические характеристики кровель, сделает их безопасными и долговечными.

Требует своего совершенства и нормативная база. Требования к сырью для производства черепицы в России весьма неоднозначны, а эксплуатационные свойства явно занижены по сравнению с требованиями, предъявляемыми в зарубежных странах. В частности, морозостойкость черепицы в России 25 циклов, а в Германии – 150. С нашей точки зрения попытки найти такие месторождения глин, которые по своим параметрам подходят для производства высококачественной черепицы, являются неперспективными. Изучение зарубежного опыта, анализ литературных данных свидетельствуют о том, что для получения оптимального состава сырья необходима композиция глин различных месторождений. Так, в богатой глинами Италии более 70% черепицы производится из композиции глин 2–3 месторождений. Такой опыт применяется на отдельных предприятиях России. Таким образом, не существует никаких объективных причин, которые мешали бы широкому распространению черепицы в нашей стране, что, безусловно, повысит эксплуатационные и эстетические характеристики кровель, сделает их безопасными и долговечными.

Источник: издательство Стройматериалы

Строительные материалы №9

Сентябрь, 2007

http://www.rifsm.ru/editions/journals/1/2007/117/

Производство цементно-песчаной черепицы

В последние годы существенно увеличился объем производства такого кровельного материала, как цементно-песчаная черепица. Потребители по достоинству оценили основные ее преимущества: экологичность, респектабельный внешний вид, долговечность. По многим параметрам она не уступает традиционной керамической черепице, при этом ее стоимость существенно ниже. Ведущим производителем этого материала в нашей стране является компания BRAAS, на специализированных линиях которой выпускается два вида черепицы – Янтарь и Франкфуртская.

Экологичность цементно-песчаной черепицы

Производство цементно-песчаной черепицы начинается с тщательного подбора и обработки сырья. Используются только природные компоненты – высококачественный кварцевый песок, обожженный до цемента известняк, вода. В качестве пигментов применяются окиси железа, отличающиеся стабильностью цвета на протяжении всего срока эксплуатации. Все эти материалы – экологически чистые, что позволяет цементно-песчаной черепице по этому параметру успешно конкурировать с керамической черепицей.

В качестве пигментов применяются окиси железа, отличающиеся стабильностью цвета на протяжении всего срока эксплуатации. Все эти материалы – экологически чистые, что позволяет цементно-песчаной черепице по этому параметру успешно конкурировать с керамической черепицей.

Основные этапы производства цементно-песчаной черепицы

Начинается процесс производства цементно-песчаной черепицы с тщательного смешивания исходных компонентов. В полученную массу добавляется пигмент, это позволяет сохранить цвет черепицы на протяжении всего срока ее эксплуатации. Цементно-песчаная черепица BRAAS не выцветает под воздействием солнечного ультрафиолета и воды. После этого сырьевая масса уплотняется, формуется и пока черепица остается сырой – она дополнительно окрашивается красителем. Это позволяет обеспечить надежное сцепление пигментов с бетоном.

Высушивается цементная черепица BRAAS в специальных камерах, в которых поддерживается постоянная температура в 60 градусов. После завершения данного этапа происходит окончательное окрашивание черепицы. Поверхность после этого становится идеально гладкой, красивой и не содержит никаких изъянов.

Поверхность после этого становится идеально гладкой, красивой и не содержит никаких изъянов.

Готовая черепица обязательно проходит контроль качества, его осуществляют на специальном оборудовании, произведенном в Германии. Черепичные плитки тестируются на прочность, геометрические параметры, водопроницаемость и морозоустойчивость. Отдельно проверяют качество окрашивание поверхности на устойчивость к воздействию УФ-излучения, атмосферных осадков. На продажу компания BRAAS черепицу отправляет только ту, что полностью соответствуют внутренним корпоративным стандартам, многие из которых строже действующих нормативов и стандартов.

Преимущество цементно-песчаной черепицы BRAAS

Черепица цементно-песчаная BRAAS пользуется высоким спросом благодаря своему качеству. Оно достигается точным соблюдением технологии на каждом этапе. В результате получается черепица, обладающая низкой пористостью и минимальным водопоглощением, высокой плотностью. Это позволяет гарантировать высокую морозостойкость и продлить срок эксплуатации кровельного материала.

Отдельно стоит отметить низкую теплопроводность цементной черепицы, это делает дом более энергоэффективным. В нем всегда будет тепло зимой и комфортно в жаркий летний день. Еще одним преимуществом является великолепная шумоизоляция, благодаря чему в мансарде всегда тихо, даже во время сильного дождя. Разнообразие расцветок позволяет подобрать цементно-песчаную черепицу для дома, построенного в любом архитектурном стиле. Эстетика этого материала не уступает керамической черепице, но благодаря доступной цене привлекает все большее число покупателей.

Производство Металлочерепицы как бизнес: оборудование, технология, как делают

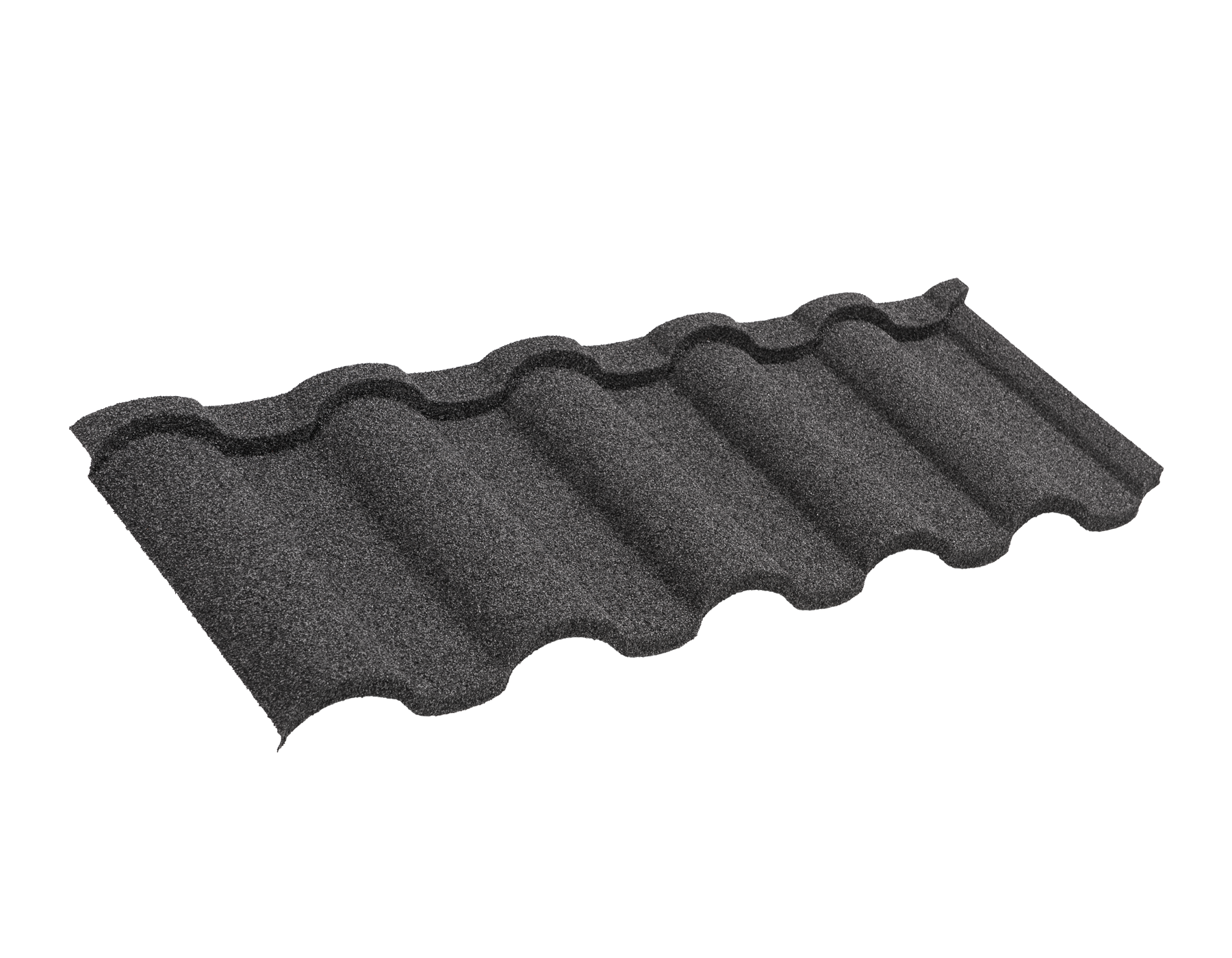

Металлочерепица — это кровельный материал, представляющий собой листы, изготовленные из тонколистовой стали, алюминия или меди, покрытые полимерным защитным слоем, профилированные методом холодного давления. Листы внешне напоминают кладку керамической черепицы.

Наряду с профнастилом, является одним из самых популярных кровельных материалов в странах бывшего СССР, и объемы спроса только растут, поэтому производство металлочерепицы и сегодня актуально. Ее престижность перед остальными материалами, используемых для обустройства кровли, можно объяснить многими факторами: она долговечна, легкая, а это дает возможность сделать устройство крыши легче, такое покрытие выглядит достаточно эффектно, к тому же, ее очень легко монтировать. Также, одним из немаловажных достоинств данного кровельного материала, является приемлемая цена, что обусловлено технологией изготовления.

Ее престижность перед остальными материалами, используемых для обустройства кровли, можно объяснить многими факторами: она долговечна, легкая, а это дает возможность сделать устройство крыши легче, такое покрытие выглядит достаточно эффектно, к тому же, ее очень легко монтировать. Также, одним из немаловажных достоинств данного кровельного материала, является приемлемая цена, что обусловлено технологией изготовления.

Оборудование для производства металлочерепицы

Линии бывает двух типов:

- автоматическая, при таком типе линии вся работа человека заключается только в установке листа будущей металлочерепицы и заданию его размеров. Весь процесс производства практически исключает человеческий фактор.

- полуавтоматическая — за каждой из операций производства нужен строгий контроль специалиста. По цене такая линия более доступная, но она намного чаще нуждается в обслуживании.

Цены на оборудование колеблются в диапазоне примерно от 20 000 до 80 000$ в зависимости от уровня автоматизации и мощности. Подробнее об их работе смотрите в видео, расположенном ниже в статье.

Подробнее об их работе смотрите в видео, расположенном ниже в статье.

Технология производства металлочерепицы + Видео как делают

Сырье

Первичным материалом для изготовления металлочерепицы является холоднокатаная листовая сталь, ее характеристики регламентируются ГОСТ 19904-90. Материал обычно производится крупными металлопрокатными заводами, а не производителями кровельных материалов, так как для его изготовления требуются огромные финансовые и технологические затраты. Производители кровельных материалов обычно закупают у них рулонами, а цена обычно формируется по весу. Эти же самые металлопрокатные заводы обычно производят и саморезы.

Лист толщиной 0,45-0,55 (может быть и другая) формируют на прокатном станке, а потом оцинковывают. Процесс предельно прост, но возможен только в масштабах крупного производства: листы опускают в емкость, где находится расплавленный при 460°C цинк. На изделие равномерно наносится слой, после чего металл надежно защищен от ржавления.

Следовательно, цинк является второй составной частью листа будущей металлочерепицы. Толщина его покрытия зависит от того, какой категории изделие:

- повышенный — у такой категории толщина не меньше 350 г/кв. м. Листы предназначены для использования при усложненных погодных условиях;

- 1 класс — не меньше 258 г/кв. м. Такого слоя хватит, чтобы можно было использовать изделие для внешних работ;

- 2 класс — слой не меньше 142,5 г/кв. м. ГОСТом разрешено использование такого материала лишь в помещениях.

Слой грунтовки наносится для того, чтобы повысить адгезию поверхности: преимущественно, органические материалы очень плохо соединяются с металлами. А полимерное покрытие металлочерепицы является третьим из основных составляющих композитного «пирога». Применяется несколько разных материалов:

- Полиэстер — один из популярнейших в применении на производстве, так как самый дешевый.

Может быть матовым или глянцевым. Данное покрытие предполагает 10-30 лет эксплуатации;

Может быть матовым или глянцевым. Данное покрытие предполагает 10-30 лет эксплуатации; - Пластизол — рельефное покрытие с увеличенной до 200 мкм толщиной, что является гарантией высокой механической прочности. Но может поддаваться УФ-облучению, а еще, выгорает за очень непродолжительный период времени;

- Пурал — материал в основу которого входит полиуретан, его толщина равна 50 мкм. Пугал достаточно устойчив к изнашиванию и может выдержать серьезные температурные перепады – до 120 С. Но пластичности у него нет, поэтому если сгибать металлочерепицу с ним, то возможны повреждения. Для обустройства сложного типа кровли, особенно когда у нее есть плавные обводы, лучше его не применять;

- ПВДФ — соединение поливинилфторида и акрила. Имея толщину слоя 27 мкм, обладает очень высокой долговечностью. Данный тип покрытия отлично подойдет для использования на морских побережьях и возле промышленных предприятий.

Выбор металла для производства на прямую зависит от того, сколько будет стоить конечный продукт.

Российские производители готового металлического листа:

- ОАО «Новолипецкий металлургический комбинат» (г. Липецк) www.nlmk.ru

- ОАО «Северсталь» (г. Череповец) www.stal.ru

- ОАО “Магнитогорский металлургический комбинат” (г. Магнитогорск, Россия) www.mmk.ru

Казахстан:

- ОАО «ИСПАТ КарМет» (г. Караганда) www.arcelormittal.kz

Украина:

- В основном используется металл из Китая «Zhongwei building materials co. Limited», Кореи «Dongbu Steel», Индии «National Steel».

Описание процесса

По сути, изготовление оцинкованной стали для проката из нее металлочерепицы, имеющей полимерное покрытие, происходит лишь на больших предприятиях. Обычно, средний и малый бизнес таким производством не интересуются. А вот профилирование и нарезку можно осуществлять имея объекты гораздо меньшего размера.

Для производства используется рулонная оцинкованная сталь с защитно-декоративным слоем. Рулонная сталь дешевле и более удобнее в использовании в процессе производства, чем порезанная на листы сталь.

Рулонная сталь дешевле и более удобнее в использовании в процессе производства, чем порезанная на листы сталь.

- Рулон нужно установить в барабан, после чего он попадает на разматыватель. Во время вращения, устройство начинает подавать сырьевой материал на прокатный стан.

- Нужные величины — высоту профиля, длину изделия, ширину волны, можно задать автоматической системе управления. Размеры будут зависеть от вида металлочерепицы, а также от нужной длины. Как правило она равна 4 метрам, так как большая длина создает проблемы в хранении и перевозке. Но под заказ могут быть изготовлены листы, до 8 метров длины.

- Лист в процессе производства проходит через вальцы стана и там уже происходит формирование нужного рельефа металлочерепицы.

- Вначале необходимо произвести продольную прокатку, а после этого — на штамповщике-формирователе, производится поперечное штампование.

- Лист соответственно рисунку надо нарезать по заданной длине. Производится данная процедура при помощи гидравлических ножниц или гильотины.

Длина листа обычно зависит от требований заказчика.

Длина листа обычно зависит от требований заказчика. - Потом материал при помощи автоматического укладчика подается к столу-приемнику.

- Готовое изделие упаковывается. Хранить и перевозить изделие нужно в поддонах из дерева, пачки для страховки крепятся железным жгутом. Чтобы исключить возможность повреждения, между листами нужно уложить бумагу или пленку, а торцы нужно изолировать картоном.

Видео как делают металлочерепицу:

Требования к помещению

При изготовление нужно соблюдать определенные условия. Так, по причине риска повреждения покрытия запрещено складировать металлочерепицу в несколько слоев, поэтому, чтобы хранить уже произведенный продукт, надо иметь нужную площадь.

Общие требования для оборудования помещения такие:

- Выделенная часть для склада и производственной зоны в обязательном порядке;

- Место для производства металлочерепицы определяется по габаритам линии – это примерно 15х2,6х2 м, место под склад — объёмом проката, который будет хранится;

- В помещении должно быть организовано отопление – воздух в цеху не должен быть ниже +4 С;

- Подсоединение к всем нужным коммуникациям;

- Возможность подъезда для крупногабаритного транспорта;

- Бетонный пол без перепадов.

этот пункт очень важен для того, чтобы правильно установить все нужные механизмы и чтобы хранить металлочерепицу в правильных условиях;

этот пункт очень важен для того, чтобы правильно установить все нужные механизмы и чтобы хранить металлочерепицу в правильных условиях; - Минимальное напряжение на объекте 380 В.

Организация бизнеса

Ваши примерные будущие затраты:

- Покупка оборудования для изготовления – 80 000$.

- Транспортировка, шефмонтаж, пуско-наладка – 8000$.

- Закуп сырья (первоначальный) – 15000$.

- Прочие расходы – 5000$.

Реализация бизнеса на металлочерепице предусматривает следующее:

- Регистрация ИП, ООО или их аналоги в вашей стране. Для этого нужно указывать, какой деятельностью будете заниматься — производство гнутого стального профиля. Имейте в виду, что у ИП обычно проблемы с получениями кредитов, поэтому для этих целей лучше выбирать общество с ограниченной ответственностью.

- Подбор помещения, которое подходит под требования, а также покупка нужного технологического оснащения. Лучше в производстве металлочерепицы использовать автоматическую линию, так как она проста в обслуживании, а эффективность намного выше.

Более 300 п.м. в час.

Более 300 п.м. в час. - Написание бизнес-плана.

Реализация готовой металлочерепицы обычно состоит из трех позиций:

- оптовая реализация — строительные базы, строительные маркеты;

- розничная реализация, а еще исполнение специальных заказов;

- оптово-розничная реализация — строительные магазины, не большие дилеры.

Ориентировочно, вложения в данный вид бизнеса возвращаются инвестору на протяжении 3-4 месяцев, но этот пункт в многом зависим от стоимости арендованного помещения, оплаты за коммунальные услуги и другое. Еще нужно помнить, что данный вид бизнеса будет приносить прибыль только при больших объёмах производства.

А спрос на металлочерепицу имеет сезонные колебания: весной, летом и в начале осени спрос очень сильно увеличивается, и тогда объемы производства можно увеличить введением нескольких рабочих смен. А с середины осени до начала весны можно наблюдать падение спроса на данную продукцию. В это время, возможно, производство придется не только уменьшит, но и полностью временно приостановить. Это надо учесть, во время написания бизнес-плана.

Это надо учесть, во время написания бизнес-плана.

Производство металлочерепицы любого типа, не простой технологический процесс, и от него требуются достаточно высокие требования. Производство в кустарных условиях исключено, а действия направленные на «упрощение» технологии, отразятся на резком понижении качества металлочерепицы.

Обзор методов производства кровельных материалов для жилых помещений (Технический отчет)

Акбари, Хашем, Левинсон, Роннен и Бердал, Пол. Обзор методов производства кровельных материалов для жилых помещений . США: Н. П., 2003.

Интернет. DOI: 10,2172 / 860887.

Акбари, Хашем, Левинсон, Роннен и Бердал, Пол. Обзор методов производства кровельных материалов для жилых помещений . Соединенные Штаты. https://doi.org/10.2172/860887

Акбари, Хашем, Левинсон, Роннен и Бердал, Пол. Солнце .

«Обзор методов производства кровельных материалов для жилых помещений». Соединенные Штаты. https://doi.org/10.2172/860887. https://www.osti.gov/servlets/purl/860887.

Солнце .

«Обзор методов производства кровельных материалов для жилых помещений». Соединенные Штаты. https://doi.org/10.2172/860887. https://www.osti.gov/servlets/purl/860887.

@article {osti_860887,

title = {Обзор методов производства кровельных материалов для жилых домов},

author = {Акбари, Хашем и Левинсон, Роннен и Бердал, Пол},

abstractNote = {Битумная черепица, черепица и металлические изделия составляют более 80% (по площади крыши) кровельного рынка Калифорнии (54-58% черепицы из стекловолокна, 8-10% бетонной черепицы, 8-10% глиняной черепицы, 7% металла, 3% древесной смеси и 3% шифера).В климатических условиях со значительным спросом на охлаждающую энергию увеличение солнечной отражательной способности крыши снижает потребление энергии в зданиях с механическим охлаждением и улучшает комфорт людей в зданиях без кондиционирования. В этом отчете рассматриваются методы производства черепицы из стекловолокна, бетонной черепицы, глиняной черепицы и металлической кровли. В отчете также обсуждаются инновационные методы повышения коэффициента отражения солнечного света этими кровельными материалами. Мы сосредоточились на этих четырех кровельных продуктах, потому что они обычно окрашиваются пигментными покрытиями или добавками.Лучшее понимание текущих практик производства цветных кровельных материалов позволило бы нам творчески и более эффективно разрабатывать холодные цветные материалы.},

В отчете также обсуждаются инновационные методы повышения коэффициента отражения солнечного света этими кровельными материалами. Мы сосредоточились на этих четырех кровельных продуктах, потому что они обычно окрашиваются пигментными покрытиями или добавками.Лучшее понимание текущих практик производства цветных кровельных материалов позволило бы нам творчески и более эффективно разрабатывать холодные цветные материалы.},

doi = {10.2172 / 860887},

url = {https://www.osti.gov/biblio/860887},

журнал = {},

номер =,

объем =,

place = {United States},

год = {2003},

месяц = {6}

}

| Бетонная черепица обеспечивает эстетичную, доступную и долговечную крышу.Материалы, используемые при их производстве, поступают из местных источников. Речной песок смешивается с чистым мелкозернистым карьерным песком для обеспечения правильной фракции песка перед добавлением портландцемента 42,5 МПа и смешиванием с водой. Затем влажная плитка отверждается в течение ночи в нагретых камерах для отверждения в течение не менее 8 часов при очень высокой влажности + 90% относительной влажности и температуре + 42 ° C. После отверждения плитку в сухом состоянии отделяют от алюминиевого поддона, чтобы поддон можно было повторно использовать для каждой смены процесса экструзии плитки. Сухую плитку можно укладывать прямо во дворе или предварительно покрыть акриловым покрытием, если необходимо.В этом случае перед укладкой плитки необходимо провести дополнительную сушку. |

Начать бизнес по производству бетонной черепицы

| (354). Начало производства бетонной черепицы Бизнес История черепицы |

| Крыша тоже менялась, и около 5000 лет назад в Китае производили первую глиняную черепицу.  Они были заложены по схеме, известной как «сверху и снизу», не так уж и отличной от той, которую принесли в Британию римляне 3000 лет спустя. Они были заложены по схеме, известной как «сверху и снизу», не так уж и отличной от той, которую принесли в Британию римляне 3000 лет спустя.Первые глиняные плитки были отлиты вручную, но позднее использование простого оборудования сделало возможным гораздо больше вариаций формы. Эти плитки были завезены в Средиземноморскую Европу, а затем в Испанию в результате вторжения мавров. Несмотря на последующие изменения в дизайне, этот испанский неповторимый дизайн по-прежнему узнаваем сегодня. |

| Только в середине 16 века была произведена цельная плитка над и под плиткой. Это изобретение возникло во Фландрии и было известно как панцирь. |

В 1844 году появилась бетонная черепица. Изготовлено семьей Крохер. Большинство плиток имели слабую окраску или вообще не имели окраски и отлично подходили для гор Баварии, где они были изготовлены. |

| Для изготовления плитки использовался простой ручной пресс, и в конечном итоге была достигнута суточная производительность 125. После такого многообещающего начала только в начале 1900-х годов были представлены первые машины с механическим приводом. |

| ПЛИТКА СЕГОДНЯ | Применение в процессе разработки Сегодня, благодаря постоянному развитию, современная бетонная черепица предлагает архитекторам и строителям широкий выбор зданий. Разнообразие доступно для любого приложения. |

От крутых углов традиционной архитектуры до низких уклонов современных конструкций, бетонная черепица эстетична и технически усовершенствована по сравнению с шифером, глиной и т. Д. кровельные покрытия на асбестовой основе.Конструктивные особенности включают эффективные флюгеры и антикапиллярные устройства для обеспечения улучшенной защиты от непогоды. Д. кровельные покрытия на асбестовой основе.Конструктивные особенности включают эффективные флюгеры и антикапиллярные устройства для обеспечения улучшенной защиты от непогоды. |

| Чтобы дополнить основную черепицу, был разработан ряд фурнитуры и аксессуаров, включая черепицу Ridge, Verge, Valley и Hip. Варианты, доступные с использованием этих аксессуаров, вместе с профилями и цветами бетонной черепицы, бесконечны и предлагают дизайнеру неограниченные возможности для создания зданий с индивидуальной и эффектной крышей — это далеко от тех первых дней в Баварии. |

СЫРЬЕ

| The Essentials Основным сырьем, используемым при производстве цветной бетонной черепицы, является песок (добытый или речной), цемент, цветной пигмент и вода. |

| Песок Большинству стран повезло в том, что у них есть большие залежи песка, который подходит для производства бетонной плитки. Эти пески будут содержать сбалансированное распределение крупных и мелких частиц размером от 4 мм и ниже. Крупные частицы придают прочность, а мелкие частицы обеспечивают гладкую текстурированную поверхность. Там, где природные песчаные отложения встречаются редко, измельченный заполнитель может стать подходящей заменой и сделать столь же хорошую плитку. | ||

|

| Цемент Обычный портландцемент 350 (площадь поверхности 2 / кг) наиболее широко доступен и рекомендуется для общего использования в производстве черепицы.Когда требуется сокращенный период отверждения, рекомендуется использование быстротвердеющего цемента (с увеличенной площадью поверхности 450 м 2 / кг). PFA (измельченная летучая зола / топливная зола) может быть смешана с обычным портландцементом для получения менее дорогого материала, портландцемента PFA. Точно так же GGBS (измельченный гранулированный доменный шлак), смешанный с обычным портландцементом, дает шлаковый цемент, и любой из этих смешанных цементов может иметь преимущества при производстве бетонной черепицы. |

| Цвет Чтобы имитировать яркие цвета керамики или натурального камня, серый цвет бетона искусственно изменяют путем добавления цветных пигментов (синтетических оксидов железа). Поскольку эти пигменты окрашивают только цемент, добавляемые количества обычно рассчитываются по массе цемента. Пигмент добавляют в виде сухого порошка или в виде жидкости, и, в зависимости от желаемого цвета, общепринятая пропорция составляет от 2,5% до 5%.

|

| Серия TM Наши экструзионные машины серии TM имеют производительность от 4 до 25 плиток в минуту. Эти экструдеры с электрогидравлическим приводом включают в себя управляемый вручную TM Minor и полностью автоматический TM Major. |

| M03 Экструзионные машины среднего класса M03 и M04 способны производить до 35 и 100 плиток в минуту соответственно. .Обе машины оснащены полностью сменными экструзионными головками, вертикальными режущими ножами с пневматическим приводом, направляющими для поддонов и боковыми направляющими из карбида вольфрама. |

| M04 Экструзионные машины среднего класса M03 и M04 способны производить до 35 и 100 плиток в минуту соответственно. Обе машины оснащены полностью сменными экструзионными головками, вертикальными режущими ножами с пневматическим приводом, направляющими для поддонов и боковыми направляющими из карбида вольфрама. |

| M11 Наши машины непрерывного действия M11 и M12 с производительностью более 140 плиток в минуту являются идеальным выбором для тех, кто производители, которым требуются большие объемы черепицы. |

| M12 Наши машины непрерывного действия M11 и M12 с производительностью более 140 плиток в минуту являются идеальным выбором для тех, кто производители, которым требуются большие объемы черепицы.Особенности включают в себя нашу запатентованную систему привода поддона с постоянной скоростью, полностью заменяемые экструзионные головки и позиционирование ножей вперед / назад. |

| Экструзионные машины для гребня, граблей, кромок, бедра, плоской и специальной плитки Мы производим все вышеперечисленное с производительностью от четырех плиток на минута. |

| Ручные, моторные и полностью автоматические депаллетеры и сепараторы Для того, чтобы отделить отвержденную плитку от поддонов, у нас есть ряд ручных, Моторные и полностью автоматические депаллетеры и сепараторы. |

| Автоматическое подъемно-транспортное оборудование Мы предлагаем автоматическое подъемно-транспортное оборудование, которое включает в себя одно- и многопрофильные стеллажи с рабочими скоростями от 20 до 140 плиток в минуту. Транспортировка стеллажа для отверждения может осуществляться вилочным погрузчиком или автоматами. Также доступна система отверждения в порядке очереди. |

| Автоматические упаковочные системы Мы поставляем высокоскоростные автоматические упаковочные системы, предназначенные для работы с несколькими профилями плитки со скоростью до 150 плиток в минуту. Готовую плитку можно связать или завернуть в пленку и погрузить на деревянные поддоны для хранения и транспортировки. |

ПРЕВОСХОДНЫЕ ВОЗМОЖНОСТИ ДЛЯ БИЗНЕСА

Бетонная черепица — привлекательный продукт, пользующийся большим спросом, и продукт, для производства которого используется дешевое и легкодоступное сырье.Таким образом, производство бетонной черепицы является привлекательным и прибыльным бизнесом.

БЕТОННАЯ КРОВЕЛЬНАЯ ПЛИТКА

Бетонная черепица оказалась самой популярной формой кровли, которая в настоящее время используется в строительстве во всем мире.

Долговечность, цена, прочность и эстетичный вид плитки сделали ее популярной среди домовладельцев и архитекторов.

Архитекторы определяют бетонную плитку не только из-за ее привлекательности, но и из-за широкого диапазона доступных форм и цветов.

Бетонная черепица является высококачественным и недорогим решением для красивого жилищного строительства.

ПЛИТКА ПРОФИЛИ

DOUBLE ROMAN

VICTORIA

ПЛИТКА ПЛОСКАЯ

- HOMINI — BOLL ROLL

DOUBLE ROMAN STAR

Все плитки имеют двойную блокировку и соответствуют различным международным стандартам, включая европейский стандарт BS EN490 — Спецификация продукции и BS EN491 — Методы испытаний.

С помощью системы можно изготавливать профили различных стандартных размеров.

Профили, показанные на странице, изготавливаются на нашем поддоне и доступны по запросу.

Габаритные размеры: 330 мм x 420 мм

Калибр в заблокированном состоянии: 300 мм

Вес: 4,2–4,9 кг в зависимости от профиля

Производители оборудования

| Название компании: | Tianjin Yinfeng Machinery Co., Ltd. | |

|---|---|---|

| Операционный адрес: | Мастерская в деревне 3 бюро геологических исследований Северного Китая, Chengzhou Rd., Chenglin St., Dongle Dist., Тяньцзинь, Китай (материк) | |

| Телефон: | 022-24719372 | |

| Факс: | 022-24718346 | |

| Веб-сайт: | http://www.tyfmachinery.com | |

| Веб-сайт на alibaba.com: | http://yfjc.en.alibaba.com |

Глиняная черепица с новой отделкой вручную | Европейская черепица | Глиняная черепица

Новая и утилизированная черепица

Tile Roofs предлагает новую глиняную черепицу вместе с утилизированной черепицей, некоторые из которых датируются концом 1800-х годов, а также черепицей, которая больше не производится. У нас также есть восстановленная черепица из минерального фиброцемента с арматурой и несколько моделей бетонной черепицы, а также арматура для восстановления старых крыш, распространенных на Среднем Западе. Мы продаем в любых количествах и отправляем по всей территории США.

У нас также есть восстановленная черепица из минерального фиброцемента с арматурой и несколько моделей бетонной черепицы, а также арматура для восстановления старых крыш, распространенных на Среднем Западе. Мы продаем в любых количествах и отправляем по всей территории США.

Наша плитка

Новая и утилизированная старинная старинная черепица из глины и бетона в нашем инвентаре включает следующие популярные образцы; Миссия, испанский, французский и гонт. Мы также импортируем красивую плитку ручной работы из Европы, и мы также являемся дистрибьютором высококачественной плитки из США.У нас есть производственные мощности для изготовления глиняной плитки и фурнитуры на заказ для пристройки и ремонта исторических сооружений. Вся продаваемая нами плитка отличного качества и подходит для использования в любых погодных условиях.

Наша арматура

Предлагаемая нами новая и утилизированная фурнитура для плитки включает в себя: ролики для бедер, стартеры для бедер, стартеры для коньков, отделочные элементы, концевые элементы для бедер и коньков, стартеры и концевые элементы для фронтальных окон, верхние крышки, закрывающие элементы для карнизов, концевые ленты и грабли для фронтонов для различных рисунков плитки как прикрепленные, так и отдельные. Некоторые из показанных предметов могут быть доступны в нескольких цветах, глазури и фактурах, включая терракотовый красный, зеленый, тускло-зеленый и глянцевый зеленый. У нас есть большой запас нового и утилизированного кровельного сланца различных размеров и цветов, включая Buckingham-Virginia, Red, Purple, Vermont grey, Vermont Black. У нас также доступны медные «снегозащитные ограждения» для черепичной и шиферной кровли.

Некоторые из показанных предметов могут быть доступны в нескольких цветах, глазури и фактурах, включая терракотовый красный, зеленый, тускло-зеленый и глянцевый зеленый. У нас есть большой запас нового и утилизированного кровельного сланца различных размеров и цветов, включая Buckingham-Virginia, Red, Purple, Vermont grey, Vermont Black. У нас также доступны медные «снегозащитные ограждения» для черепичной и шиферной кровли.

Примечание: наш инвентарь может включать предметы и стили, не показанные на страницах этого веб-сайта. Если у вас возникли проблемы с поиском нужной плитки, арматуры или грифеля, не стесняйтесь обращаться к нам за помощью по телефону или факсу.

Центр CE — Библиотека Центра CE

Все курсыПредметыСтатьиМультимедиаВебинарыНано кредитыСпонсорыПодкасты

4 марта 2021 г., 14:00 EST

16 марта 2021 г., 14:00 EDT

24 марта 2021 г., 14:00 EDT

Использование шторок для защиты помещений общего пользования и других медицинских помещений

25 марта 2021 г. , 14:00 EDT

, 14:00 EDT

7 апреля 2021 г., 14:00 EDT

Товары, надежность и удовольствие от проектного учета

8 апреля 2021 г., 14:00 EDT

Растительность — это только часть идеальной системы зеленой крыши.Научитесь максимально удерживать дождевую воду, пока м …

Высокоэффективные покрытия повышают структурную целостность, прочность и воздействие на здоровье здания …

Новая технология обеспечивает надежность в коммерческих средах с интенсивным движением

Долговечное решение со свободой дизайна и гибкостью

Строгие стандарты регенеративного дизайна расширяют его охват и влияние.

Нежелательный звук — опасность для здоровья людей, которую можно свести к минимуму с помощью продуманной спецификации пола

Лучшая глиняная черепица для крыш

Вся глиняная черепица от фабрики Randiya Tile Factory, которая укрывает ваши крыши красотой и безопасностью, проходит тщательно спланированный и выполненный процесс — от этапа добычи глины для производства до момента ее обжига в печи, разгрузки и тестирования. чтобы гарантировать соответствие всем нашим строгим критериям качества и безопасности.

чтобы гарантировать соответствие всем нашим строгим критериям качества и безопасности.Наши стандарты качества и соответствия намного превышают общепринятые стандарты, применяемые в отрасли, что делает нас одним из самых востребованных поставщиков глиняной черепицы на Шри-Ланке. Наш многолетний опыт и экспертные знания в отрасли позволили нам оптимизировать производственный процесс, чтобы обеспечить высочайшее качество продукции, которое прослужит долгие годы, точные измерения и добавят исключительной красоты вашим крышам!

Шаг 01: Сбор и тестирование образцов

Плитки Randiya производятся из этичного сырья, приобретенного у лицензированных торговцев глиной.Перед покупкой образцы будут собраны и протестированы, чтобы убедиться, что глина соответствует стандарту.Этап 02: Подготовка пульпы

На этом этапе тщательно отобранная глина подвергается давлению и разуплотнению. Как только почва достигнет желаемого состояния, будет добавлена вода и тщательно перемешана, чтобы получить идеальную массу для производства глиняной плитки.

Шаг 03: Стадия прессования

Пульпа будет повторно перемешана и прессована в машинах для достижения желаемой формы плитки.Шаг 04: Сушка

После прессования свежая плитка будет храниться в течение нескольких дней на специально подготовленных полках для сушки, чтобы удалить излишнюю влажность в качестве подготовки к выпечке.Шаг 05: Запекание плитки

После высыхания плитки бережно хранятся в нашей традиционной дровяной печи. После того, как вся партия новой плитки будет помещена в печь, дверцы печи будут заделаны глиной. Внутри печи плитка проходит процесс запекания, который включает три этапа: разогрев, запекание и охлаждение.Шаг 06: Сохранение

После этапа обжига новую партию плитки нужно бережно хранить.

Креативные варианты кровельной плитки для вашего дома

Если у вас взыскательный вкус, обычная черепичная крыша, вероятно, не удовлетворит вашу тягу к «нестандартному» стилю. Черепичные крыши не только привлекательны, но и функциональны, но они просто не могут сравниться с красотой черепичной крыши. В этой статье мы рассмотрим девять различных типов черепицы и укажем на преимущества определенных типов черепицы по сравнению с другими.

В этой статье мы рассмотрим девять различных типов черепицы и укажем на преимущества определенных типов черепицы по сравнению с другими.

Что такое черепица?

Кровельная черепица в первую очередь предназначена для защиты дома от воды. Однако они отличаются от традиционных кровель из битумной черепицы как по составу материала, так и по внешнему виду. Еще в 1600-х годах использовались крыши из сланцевой черепицы, а глиняные крыши можно найти еще в 10 000 году до нашей эры! Сланец и глина были популярны, потому что они были местными материалами, но с переходом в XIX век бетон и металлическая черепица начали появляться на регулярной основе.

Почему черепица предпочтительнее черепичной крыши?

Крыша из черепицы не пропускает воду и добавляет цвета вашему дому, но черепица обеспечивает непревзойденное разнообразие вариантов, которые просто недоступны для битумной черепицы.

9 видов черепицы