- устройство уличной колонки для воды, требования к расстоянию

- Водоразборная колонка — устройство, принцип действия: tvin270584 — LiveJournal

- Как работают столбцы? — SRS Engineering HomeSRS Engineering Home

- Дистилляционные колонны – Наглядная энциклопедия химического машиностроительного оборудования

устройство уличной колонки для воды, требования к расстоянию

Главная » Водоснабжение » Водоснабжение города

На чтение 3 мин Просмотров 12.2к.

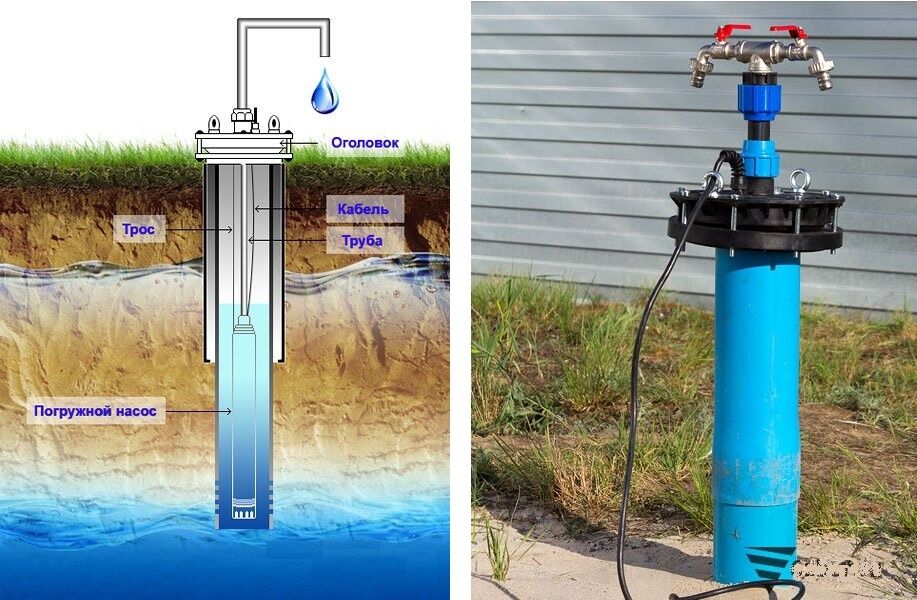

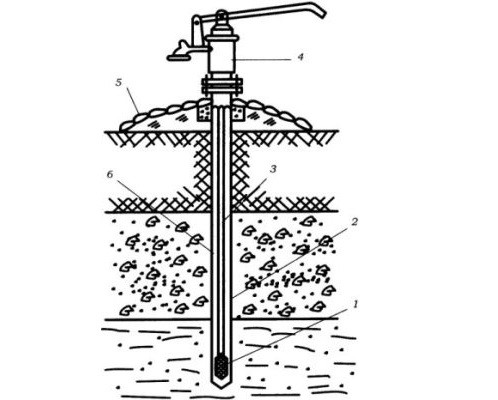

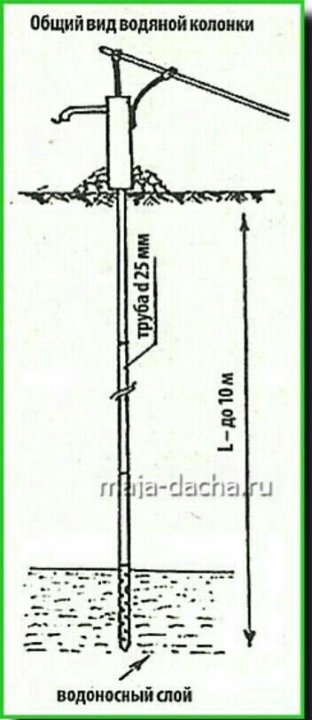

В статье рассмотрен принцип действия водоразборных колонок, устанавливаемых, как правило, в малых населенных пунктах для хозяйственно-питьевых нужд водоснабжения. Водоразборная колонка устанавливается в колодцах и подключается непосредственно к сети хозяйственно-питьевого водопровода.

Водоразборная колонка московского типаСодержание

- Требования к расстоянию до водоразборной колонки

- Почему колонка для воды не замерзает зимой

- Устройство и принцип действия

- Схема работы старой колонки на видео

Требования к расстоянию до водоразборной колонки

В соответствии с п.

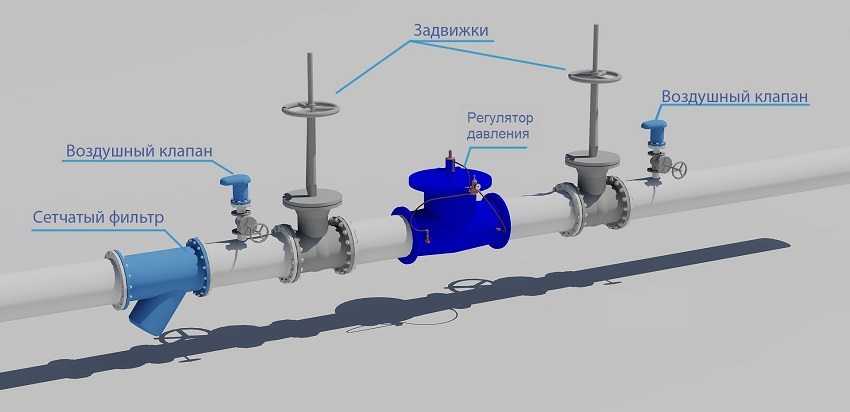

11.19 СП30.13330, радиус действия водозаборной колонки следует принимать не более 100 метров. Вокруг водозаборной колонки следует предусматривать отмостку шириной 1 метр с уклоном 0,1 от колонки.

Для нормального функционирования уличной колонки для воды, напор в водопроводной сети в точке ее подключения должен быть не менее 10 м.

Почему колонка для воды не замерзает зимой

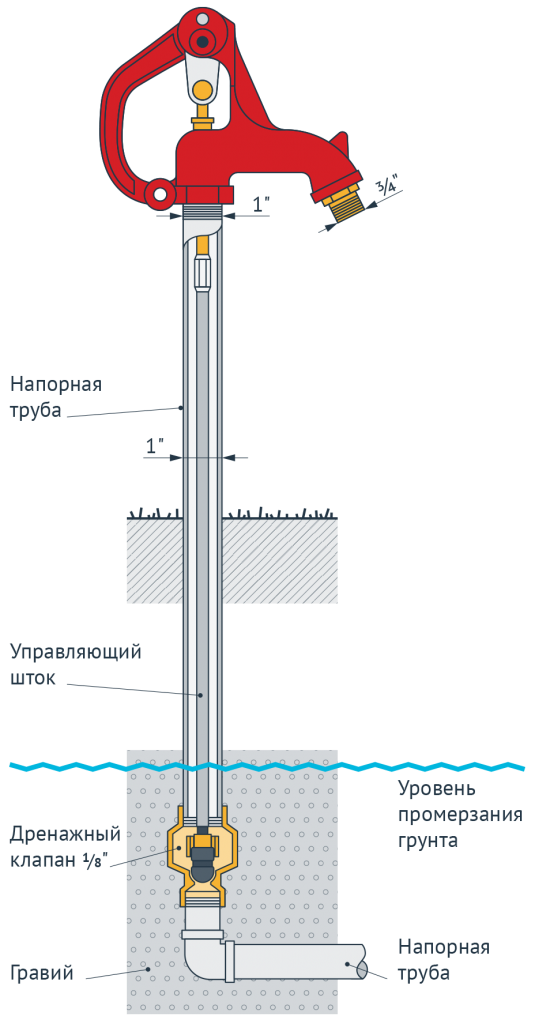

Отличительной особенностью конструкции уличной водоразбоной колонки является обеспечение незамерзаемости в зимний период (вода в колонке в закрытом состоянии находится ниже глубины промерзания грунта).

Нужно отметить, что колонка, как и сама водопроводная сеть, все равно может замерзнуть зимой. Это зависит от «суровости» зимы и режима водоразбора.

Устройство и принцип действия

Качество воды в водоразборной колонке должно соответствовать требованиям к питьевой воде, так как забор воды производится от водопроводной сети населенного пункта. Однако нужно учитывать, что при нарушениях в конструкции колонки возможно проникновение внутрь грунтовых вод через неплотности фланцевых соединений, что может отразиться на качестве воды. Поэтому воду, полученную на водоразборной колонке, следует вскипятить перед питьем.

Однако нужно учитывать, что при нарушениях в конструкции колонки возможно проникновение внутрь грунтовых вод через неплотности фланцевых соединений, что может отразиться на качестве воды. Поэтому воду, полученную на водоразборной колонке, следует вскипятить перед питьем.

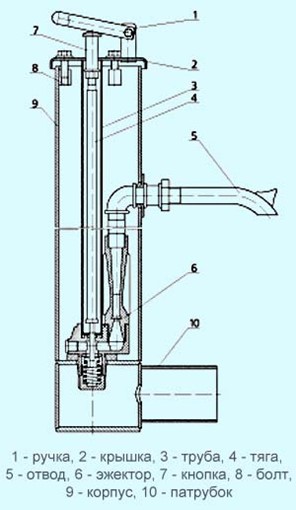

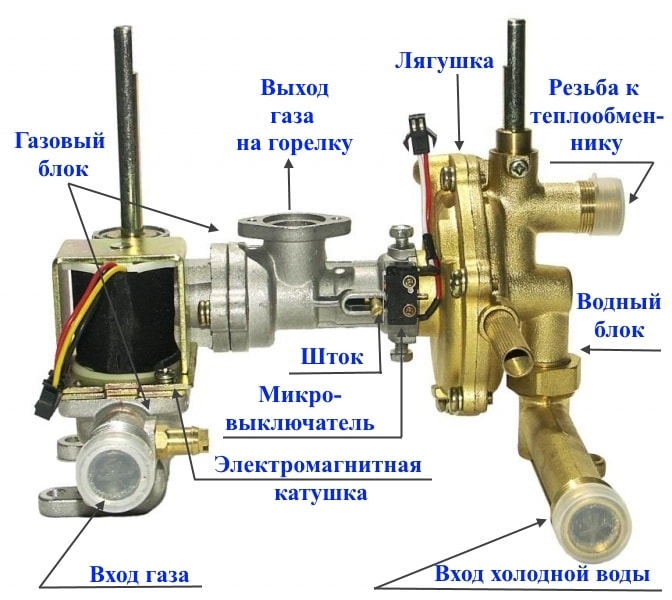

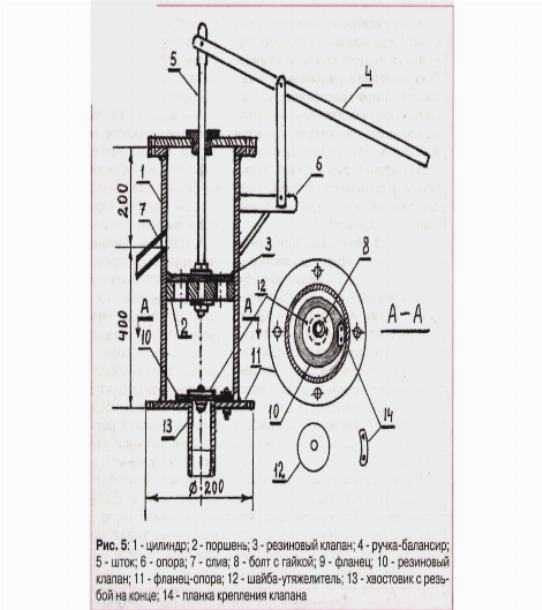

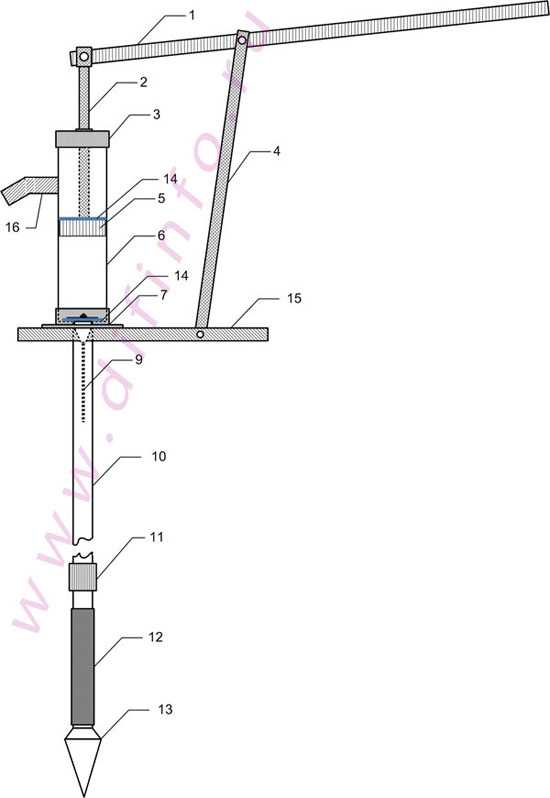

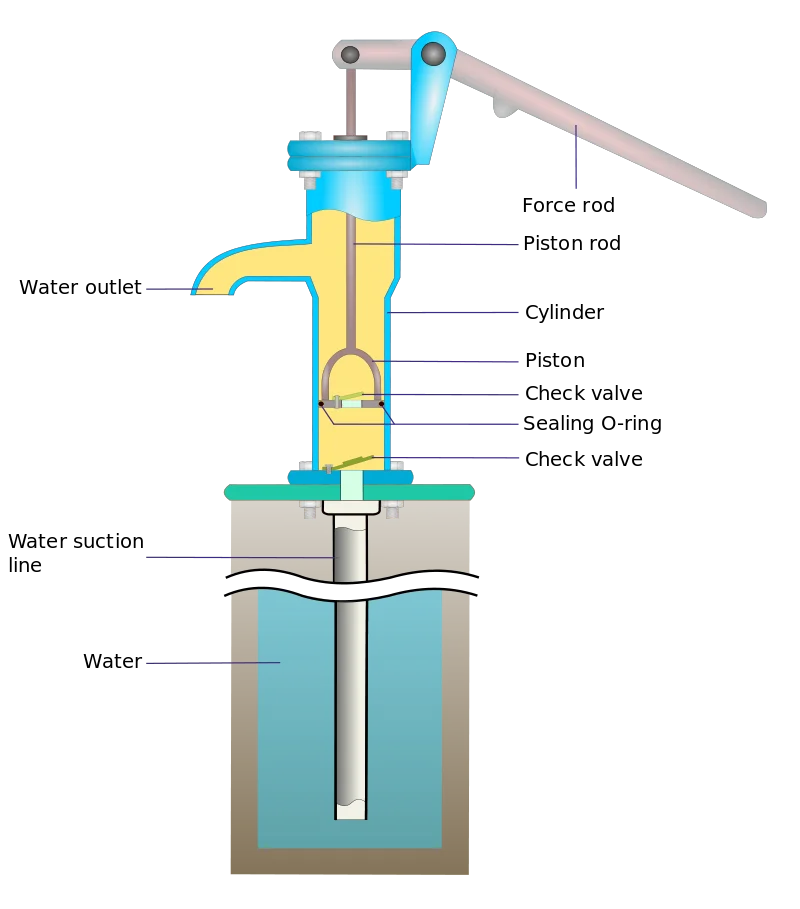

На рисунках ниже проиллюстрирован принцип работы колонки. Колонка состоит из следующих элементов:

1 – рукоятка; 2 – колпак; 3 – подающая труба; 4 – корпус; 5 – камера; 6 – эжектор; 7 – приемник; 8 – патрубок от водопроводной сети; 9 – сетка; 10 – пружина; 11 – клапан с уплотнением; 12 – отверстия

Читайте также: Дренажные и аварийные насосы на насосных станциях

Принцип действия колонки: до нажатия на рукоятку (1)При нажатии рукоятки (1) водоразборной колонки до упора подающая трубка опускается и передвигает вниз эжектор (6), что приводит к смещению клапана (11) и сжатию пружины (10). Вода из приемника (7) через образовавшийся кольцевой зазор между клапаном и корпусом по отверстиям (12) поступает в подающую трубу и далее к потребителю. Вертикальный ход клапана составляет 16-18 мм.

Вертикальный ход клапана составляет 16-18 мм.

После того, как водоразбор окончен, рукоятка (1) отпускается, и она поднимается вместе со всей цепочкой — подающей трубой (3), эжектором (6) и клапаном (11) за счет пружины (10). В результате поступление воды перекрывается. Подающая труба при этом опорожняется в камеру (5) подземной части колонки.

При следующем использовании колонки вода из камеры (5) увлекается эжектором (6) через отверстие, которое есть в эжекторе, в подающую трубу (3) и, тем самым, опорожняется. За счет этого обеспечивается незамерзаемость колонки в зимний период.

Схема работы старой колонки на видео

Водоразборная колонка — устройство, принцип действия: tvin270584 — LiveJournal

Еще совсем недавно на улицах провинциальных городов и поселков городского типа можно было повсеместно увидеть водоразборные колонки, при помощи которых происходило снабжение жителей чистой водопроводной водой. В статье мастер сантехник расскажет, принцип действия водоразборных колонок.

В статье мастер сантехник расскажет, принцип действия водоразборных колонок.

Технические характеристики

Производимые на территории России водоразборные колонки строго выпускаются по ГОСТу. Поэтому у них стандартные технические характеристики:

- Работают при давлении воды внутри водопроводной сети 0,1-0,6 МПа;

- Диаметр трубы, соединяющей устройство с водопроводом, составляет 20 мм;

- Диаметр трубы отводящей – 15, или 20 мм;

- Вертикальный ход клапана – 16-18 мм;

- Масса устройства при длине в 1,25 м – 31 кг, увеличение веса составляет 2,6 кг на каждые 25 см увеличения длины прибора.

Качество воды в водоразборной колонке должно соответствовать требованиям к питьевой воде, так как забор воды производится от водопроводной сети населенного пункта. Однако нужно учитывать, что при нарушениях в конструкции колонки возможно проникновение внутрь грунтовых вод через неплотности фланцевых соединений, что может отразиться на качестве воды. Поэтому воду, полученную на водоразборной колонке, следует вскипятить перед питьем.

Поэтому воду, полученную на водоразборной колонке, следует вскипятить перед питьем.

Корпус колонки изготавливают из стали или чугуна, окрашивают, чтобы не покрылась ржавчиной. Сам прибор является разборным устройством, поэтому легко поддается ремонту.

Устройство и принцип работы

Состоит это приспособление из следующих конструкционных элементов:

- Эжектор – представляет собой вид насоса со струйной подачей воды. Он размещается внутри корпуса водоразборной конструкции и необходим для того, чтобы выкачивать из штанги остатки воды.

- Клапанная система – рабочий узел, выполненный из стали либо чугуна, в который устанавливается эжектор. Конструкция клапана делается разборной, и при необходимости он не только подлежит замене, но и пригоден для выполнения ремонта – замене уплотнителей.

- Труба для подъема воды – размещена внутри корпуса водоразборной конструкции и является направляющей для подачи водопроводной воды. Ее диаметр составляет 15 мм и более – от величины этого параметра зависит скорость прохождения воды.

- Металлическая колонна с рычагом – это сам корпус колонки, примерный диаметр которой равен как минимум 85-90 мм. Водоразборную конструкцию делают из стали или чугуна, чтобы они могли переносить перепады температуры и значительные механические нагрузки. Снаружи колонку окрашивают порошковыми красками для защиты металла от коррозии.

В некоторых регионах с холодным климатом для водопроводной колонки предусмотрен подогрев при помощи электрического кабеля, который осуществляет нагрев корпуса металлической колонны до температуры нулевой отметки.

Работает колонка следующим образом:

Принцип действия колонки до нажатия на рукоятку. При нажатии рукоятки (1) водоразборной колонки до упора подающая трубка опускается и передвигает вниз эжектор (6), что приводит к смещению клапана (11) и сжатию пружины (10). Вода из приемника (7) через образовавшийся кольцевой зазор между клапаном и корпусом по отверстиям (12) поступает в подающую трубу и далее к потребителю.

Принцип действия колонки после нажатия на рукоятку. После того, как водоразбор окончен, рукоятка (1) отпускается, и она поднимается вместе со всей цепочкой — подающей трубой (3), эжектором (6) и клапаном (11) за счет пружины (10). В результате поступление воды перекрывается. Подающая труба при этом опорожняется в камеру (5) подземной части колонки.

Конструкция колонки очень проста, поэтому работает эффективно многие годы. Чаще всего выходит из строя пружина, которая все время располагается в воде. Ее стали изготавливать из инструментальной стали, которая не боится контакта с влагой.

Иногда засоряется стояк. Его меняют на новый или прочищают, предварительно разобрав колонку.

Уникальность конструкции водоразборной колонки заключается в том, что внутри стояка никогда не остается вода. Она из камеры (5) увлекается эжектором (6) через отверстие, которое есть в эжекторе, в подающую трубу (3) и, тем самым, опорожняется.

Если стояк зимой замерз, причина в падении давления воды в водопроводной системе или температурном показателе ниже допустимого.

Виды водоразборных колонок

Современные эжекторные водоразборные конструкции выпускают в двух вариантах, которые имеют маркировку КВО или КВ. Оба варианта имеют эжектор, но отличаются они друг от друга не внутренним устройством, а креплением приемника воды к корпусу колонки:

- Модели колонок КВО – крепеж приемника воды выполняется с применением фланцев, которые имеют вид квадрата. Один фланец приваривается к корпусу колонки, а другой крепится к приемнику воды.

- Модели колонок КВ – крепеж приемника воды сделан при помощи двух болтов, которые проходят через «ушки». Эти «ушки» есть как у приемника, так и у корпуса колонки.

Помимо уличных колонок эжекторного типа, существуют варианты со шкивом. В качестве примера рассмотрим два их варианта:

- Водозаборная колонка с поворотным устройством шкива – такой тип колонок устанавливают на широкое основание-платформу. Патрубки к конструкции используют винтового типа. Рабочее давление в таких устройствах не превышает 2 бар.

- Водоразборная колонка с коленчатым типом шкива – труба-стояк в этой конструкции расположена возле нагнетательного рычага. Не все модели комплектуются приемниками воды, но шкивы снабжены пружинными фиксаторами, которые в разных моделях имеют определенную мощность. Выпускаются колонки и с переходными эжекторами. Уровень рабочего давления в такой конструкции зависит от ширины опорного гнезда эжектора.

Несмотря на то, что большинство из нас привыкли к системе водопроводного снабжения, и в каждой квартире имеется подача воды, актуальность водоразборных конструкций до сих пор еще высока.

Требования к расстоянию до водоразборной колонки

Для монтажа и эксплуатации водоразборной уличной конструкции предъявляются определенные требования (с п.11.19 СП30.13330):

- В месте расположения водопроводного колодца проводят монтаж колонки. Если колодца нет, его рекомендуется соорудить как можно ближе к тротуару. Идеальное место – перекресток.

- Охват потребителей осуществляется из расчета — одна колонка на площадь радиусом 1000 м.

- Оптимально, если уличный водозабор формируется на

- Вокруг водозаборной колонки следует предусматривать отмостку шириной 1 метр с уклоном 0,1 от колонки.

- Для нормального функционирования уличной колонки для воды, напор в водопроводной сети в точке ее подключения должен быть не менее 10 м.

- Зимой колонку лучше утеплить, потому что металлический корпус не сможет защитить воду от замерзания.

Все выполненные требования гарантируют долгосрочную и эффективную работу прибора. При этом обязательно учитывается глубина заложения водопроводных труб. На основе этого параметра выбирают модель устройства.

При этом обязательно учитывается глубина заложения водопроводных труб. На основе этого параметра выбирают модель устройства.

Эксплуатация и обслуживание

Мероприятия по обслуживанию уличной водоразборной колонки рекомендуется выполнять с периодичностью 1 раз в месяц, и делают это с целью проверить эжектор на его герметичность. Производится эта процедура следующим образом:

- Из дерева вырезают пробку-заглушку и плотно вкручивают ее в патрубок для слива воды, который расположен в верхнем конце трубы-стояка;

- Далее нужно нажать на рычаг колонки – в это время вода заполнит весь корпус конструкции на полный объем;

- Затем рычаг надо опустить и наблюдать за движением воды – если ее объем в течение 15-20 минут не увеличивается, это означает, что эжектор находится в исправном состоянии, он имеет плотное прилегание к отверстию приемника воды;

- Следующим шагом нужно вынуть деревянную пробку из патрубка, вновь нажать на рычаг колонки и слить воду из ее корпуса – если эжектор работает исправно, то весь объем воды выльется из слива буквально за 5 минут.

В случае, когда испытания эжектора прошли неудовлетворительно, водоразборную колонку нужно ремонтировать. Прежде чем начать ремонтные работы, конструкцию отключают от водопроводной сети с помощью водозапорной задвижки. Затем корпус колонки разбирают, сняв внешний колпак с рычагом, потом демонтируют трубу-стояк и проводят ревизию либо замену эжектора. Параллельно осматривают и состояние отстойника, у которого с течением времени может быть забита сетка песком – в этом случае ее заменяют на новую.

Лучшие производители

В России производителями водоразборных колонок являются крупные заводы, которые специализируются на трубопроводной арматуре или металлообработке:

- Коркинский механический завод (г. Челябинск) – выпускает водоразборные колонки типа КВ-4, общая длина которых варьируется от 1,5 до 4,5 м, а надземная часть равна 1 м. Рабочее давление составляет от 0,15 до 0,5 бар.

- Ремонтный завод энергетического оборудования (Саратовская область) – выпускает эжекторные колонки КВ-4, общая длина конструкции составляет 1,75 до 4 м, надземная часть – 1 м.

Рабочее давление варьируется от 0,1 до 0,6 бар.

Рабочее давление варьируется от 0,1 до 0,6 бар. - Волжский завод «Деталь» (г. Казань) – производит водоразборные колонки типа ВК-15, а также запасные части и комплектующие к этому изделию. Общая длина колонки составляет от 1,5 до 4,5 м, надземная часть равна 1 м. Размерность подземной части идет с шагом 0,5 м. Колонка имеет эжекторный принцип работы в водонапорных сетях с давлением не менее 1 атм.

Среди иностранных производителей можно выделить следующие наиболее известные бренды:

- Fabryka armatur Jafar (Польша) – выпускает уличные колонки, обладающие водоразделительными свойствами. Корпус изделия выполнен из чугуна и окрашен синей, красной, зеленой или черной порошковой краской. Колонка может работать в диапазоне ±50°. Материалы, применяемые для изготовления колонки, обладают антикоррозионными свойствами.

- Gardena GmbH (Германия) – является производителем садовых водоразборных колонок, вода в которые поступает через магистральный водозаборный шланг, подсоединенный к центральной водопроводной системе.

Колонка имеет стопорный клапан, который регулируется автоматически. Это изделие устанавливается под землей и используется для полива садовых растений.

Колонка имеет стопорный клапан, который регулируется автоматически. Это изделие устанавливается под землей и используется для полива садовых растений.

Видео

В сюжете — Правила эксплуатации водоразборных колонок

В продолжение темы посмотрите также наш обзор Шаровой кран или задвижка — что лучше

Источник

https://santekhnik-moskva.blogspot.com/2021/11/Vodorazbornaya-kolonka.html

Как работают столбцы? — SRS Engineering HomeSRS Engineering Home

- Мойка

Системы - Растворитель

Восстановление - Дистилляция

Колонны - Аэрозоль

Измельчитель

Перегонка – это процесс, используемый для разделения смеси двух (или более) компонентов до исходного состояния путем нагревания смеси до температуры между их соответствующими точками кипения.

Например, при атмосферном давлении вода кипит при 212ºF, а этанол кипит примерно при 176ºF. Если смесь воды и этанола нагреть примерно до 195ºF, этанол закипит и превратится в пар, который затем будет собран и конденсирован. Вода отделится и останется в виде жидкости.

Для повышения эффективности этого процесса используется фракционирующая дистилляционная колонна. Посмотрите на картинку ниже, чтобы лучше понять, как работают столбцы.

Дистилляционная колонна состоит из ряда установленных друг на друга тарелок. Жидкое сырье, содержащее смесь двух или более жидкостей, поступает в колонну в одной или нескольких точках. Жидкость течет по пластинам, а через отверстия в пластинах поднимаются пузырьки пара. Когда жидкость движется по колонне, пар несколько раз контактирует с ней из-за нескольких тарелок — критический процесс в дистилляционных колоннах. Жидкая и паровая фазы контактируют, поскольку одна молекула высококипящего материала переходит из паровой фазы в жидкую за счет выделения энергии, а другая молекула низкокипящего материала использует свободную энергию для перехода из жидкой фазы в паровую.

В основании ректификационной колонны находится большой объем жидкости, состоящей в основном из жидкости с более высокой температурой кипения (в нашем примере это будет вода). Из базы вытекает часть этой жидкости, часть которой нагревается в котле и возвращается в колонну. Это называется закипанием.

Фото колонны фракционирования сырой нефти. Демонстрирует сложенные тарелки | Внутренние элементы для набивной колонны

|

Часть пара выходит из верхней части колонны и возвращается в жидкое состояние в конденсаторе. Часть этой жидкости возвращается в колонну в виде флегмы, а оставшаяся часть представляет собой головной продукт или дистиллят. Паровая и жидкая фазы на данной пластине приближаются к тепловому давлению и равновесию состава в степени, зависящей от эффективности пластины.

Паровая и жидкая фазы на данной пластине приближаются к тепловому давлению и равновесию состава в степени, зависящей от эффективности пластины.

По сути, горячая смесь закачивается на дно. Колонна действует как теплообменник, отводя тепло от паров по мере их подъема. Некоторые из них конденсируются обратно в жидкости и падают обратно в колонку.

Температура постепенно снижается по мере продвижения вверх по колонке. Разные группы углеводородов конденсируются на разной высоте – самые тяжелые внизу, самые легкие вверху. Конечный продукт находится в исходном состоянии.

Чтобы узнать больше о дистилляционных колоннах SRS и Фракционирующие колонны Нажмите здесь

Чтобы просмотреть PDF-версию этой страницы для печати Перевести » Дистилляция является одним из наиболее распространенных процессов разделения жидкости и жидкости в промышленности и может осуществляться в непрерывном или периодическом режиме. Перегонные работы путем применения и отвода тепла для использования различий в относительной летучести. Под действием тепла компоненты с более низкой температурой кипения и более высокой летучестью испаряются, оставляя менее летучие компоненты в виде жидкостей. Смеси с высокой относительной летучестью легче разделить. Это затрудняет разделение близкокипящих и азеотропных сырьевых материалов, поэтому для разделения этих смесей необходимо использовать специальные методы дистилляции. Дистилляция может использоваться для разделения бинарных или многокомпонентных смесей. Многие переменные, такие как давление в колонне, температура, размер и диаметр, определяются свойствами сырья и желаемых продуктов. (Copyright Scanning Technologies Inc., Батон-Руж, Луизиана) Содержание Хотя колонны с насадкой чаще всего используются для абсорбции, они также используются для перегонки парожидкостных смесей. Набивка обеспечивает большую площадь контакта пара с жидкостью, что повышает эффективность колонки. (Авторское право Sulzer Chemtech Ltd., Швейцария) Исходная смесь содержит компоненты разной летучести и поступает в колонну примерно посередине. Жидкость течет вниз через насадку, а пар течет вверх через колонку. Различия в концентрации вызывают переход менее летучих компонентов из паровой фазы в жидкую. Упаковка увеличивает время контакта, что повышает эффективность разделения. Выходящий пар содержит наиболее летучие компоненты, тогда как поток жидкого продукта содержит наименее летучие компоненты. (Copyright Cannon Instrument Company, После поступления смеси в колонну, как показано зелеными стрелками на анимации ниже, жидкость течет по колонне противотоком через насадку и контактирует с восходящий поток пара. Жидкость внизу, которая на анимации выделена желтым цветом, поступает в ребойлер. Из ребойлера выходят два потока; поток пара, который возвращается в колонну, и поток жидкого продукта. Сырье проходит через набивку, чтобы обеспечить максимальный контакт пар-жидкость с поверхностью для эффективного разделения. Типы упаковки включают демпинговую или случайную упаковку и штабелированную упаковку. Насыпные насадки имеют произвольную или геометрическую форму и состоят из сыпучего инертного материала, такого как глина, фарфор, пластик, керамика, металл или графит. (Copyright Chemical Engineering, Access Intelligence, LLC) Металлические набивки обладают высокой прочностью и хорошей смачиваемостью. Керамические насадки имеют более высокую смачиваемость, чем металлические, но они не такие прочные. Пластиковые набивки обладают достаточной прочностью, но имеют плохую смачиваемость при низких расходах жидкости. Поскольку они устойчивы к коррозии, керамические набивки используются только при повышенных температурах, когда пластиковая набивка может выйти из строя. Многослойная насадка представляет собой структурированную сетку того же диаметра, что и колонна. (Авторское право Мичиганского университета, химический факультет, Анн-Арбор, Мичиган) (Авторское право Sigma-Aldrich Co. LLC, Сент-Луис, Миссури) (Авторское право Sulzer Chemtech Ltd., Швейцария) Колонны с насадкой часто используются для извлечения растворителей. Дистилляционные колонны с насадочным слоем, изображенные ниже слева, используются в нефтехимической промышленности. На изображении ниже справа показана пилотная колонна с насадочным слоем. (Авторское право Sulzer Chemtech Ltd., Швейцария) Насадочные колонны, показанные ниже, используются на заводе по производству этаноламина. (Авторское право Sulzer Chemtech Ltd., Швейцария) Тарелочная или тарельчатая колонна является наиболее широко используемым типом дистилляционной колонны. Количество тарелок или ступеней в колонне зависит от желаемой чистоты и сложности разделения. (Авторское право Vendome Copper & Brass Сырье поступает в колонну с тарелками ближе к середине колонны. Различия в концентрации вызывают перенос менее летучих компонентов из потока пара в поток жидкости. Пар, выходящий из конденсатора, содержит наиболее летучие компоненты, в то время как наименее летучие компоненты выходят через ребойлер в потоке жидкости. После того, как исходная смесь поступает в колонку, что показано зелеными стрелками на анимации ниже, жидкость течет вниз по колонке и через тарелки в поперечном или противоточном потоке. Ребойлер в нижней части разделяет поток на поток пара, который возвращается в колонну, и поток жидкого продукта; оба потока показаны желтыми стрелками. Поток пара течет вверх через тарелки и контактирует с нисходящим потоком жидкости, обеспечивая разделение. В верхней части колонны пар конденсируется в конденсаторе. Геометрия тарелок внутри колонны влияет на степень и тип контакта между потоками пара и жидкости. Типы лотков включают сито, клапан и колпачок. Ситчатые тарелки с отверстиями для прохождения паров используются в условиях высокой производительности, обеспечивая высокую эффективность при низких затратах. Несмотря на меньшую стоимость, клапанные тарелки, содержащие отверстия с открывающимися и закрывающимися клапанами, имеют тенденцию к загрязнению из-за скопления материала. Лотки с пузырьковыми крышками содержат крышки, которые позволяют парам входить и выходить через крошечные отверстия в жидкости. Сливные трубы направляют жидкость, вытекающую из одной тарелки, в нижнюю тарелку. Они показаны на краях лотков на картинке ниже слева, а их действие продемонстрировано на картинке ниже справа. (Авторское право Sulzer Chemtech Ltd., Швейцария) Тарельчатые колонны часто используются для извлечения растворителей из технологических отходов. В системе слева вода используется для извлечения метанола из процесса сушки. Вода выходит в виде жидкого продукта, а летучие органические отходы переходят в паровую фазу. Справа показана колонна с 40 тарелками, используемая для минеральных масел. (Авторское право Odfjell, Норвегия) Для испарения жидкости можно повысить ее температуру или уменьшить давление. (Copyright B/R Instrument Corp., Easton, MD) При вакуумной перегонке к системе перегонки добавляются вакуумные насосы для снижения давления в колонне ниже атмосферного давления. Кроме того, регуляторы вакуума, такие как показанный ниже, используются для обеспечения того, чтобы давление внутри колонны поддерживалось на уровне вакуума. Тщательный контроль давления важен, потому что разделение зависит от различий в относительной летучести при данной температуре и давлении. Изменения относительной летучести могут отрицательно сказаться на разделении. (Copyright B/R Instrument Corp., Easton, MD) Вакуумная дистилляционная установка, показанная ниже, состоит из дистилляционной колонны, конденсационного дистиллята и ребойлера. (Авторское право B/R Instrument Corp., Истон, Мэриленд) Нефтеперерабатывающие заводы часто используют вакуумную дистилляцию. Обычные методы дистилляции отделяют более легкие углеводороды и примеси от более тяжелых углеводородов. Этот нижний продукт далее перегоняют при вакуумной перегонке. Это позволяет отделять углеводороды с высокой температурой кипения, такие как смазочные материалы и парафины, при экономичных температурах. Вакуумная дистилляция также используется для разделения чувствительных органических химикатов и извлечения органических растворителей. При криогенной перегонке обычные методы перегонки применяются к газам, которые криогенно охлаждены до жидкого состояния. Система должна работать при температурах ниже -150°C. Во время криогенной перегонки теплообменники и охлаждающие змеевики снижают температуру внутри дистилляционной колонны. Полученная система называется холодным ящиком. Криогенные газы подаются в холодильную камеру и перегоняются при очень низких температурах. Криогенная дистилляционная колонна может быть как с насадкой, так и с тарельчатой конструкцией; пластинчатая конструкция обычно предпочтительнее, поскольку набивочный материал менее эффективен при более низких температурах. В типичном холодильном шкафу устройство для удаления азота криогенно отгоняет азот из подаваемого газа с использованием двух тарелок или насадочных дистилляционных колонн. Азот можно сбрасывать в атмосферу или хранить в криогенных резервуарах для хранения. Теплообменники поддерживают газы при достаточно низкой температуре, чтобы их можно было разделить. Трубы системы часто нуждаются в специально разработанных криогенных клапанах и криогенных фитингах. Разделение воздуха является одним из основных применений криогенной дистилляции. Помещения будут содержать холодильную камеру, а также резервуары для хранения дистиллированной продукции. Наружный воздух закачивается и криогенно сжижается. Затем этот жидкий воздух направляется в холодильную камеру, где он разделяется на компоненты. Реактивная дистилляция или каталитическая дистилляция объединяет реакцию и дистилляцию в одной колонне. (Авторское право Sulzer Chemtech Ltd., Швейцария) Реакционно-ректификационная колонна может заменить отдельный реактор и систему дистилляционных колонн. Реакционно-ректификационные колонны имеют реакционную зону, облицованную блоками катализатора, как показано на схеме. Эти тюки содержат гранулы каталитической смолы, чтобы обеспечить как можно большую площадь поверхности для реагентов. В этой зоне реагируют два исходных потока. Затем жидкость покидает нижнюю часть реакционной зоны, а пар выходит из верхней. На этой анимации показана типичная реактивная дистилляционная колонна. Реагенты, представленные входящим синим и желтым потоками, попадают в реакционную зону. Происходит реакция, и получается желаемый продукт, показанный выходящим красным потоком. Работа колонны требует разделения реагентов и продуктов. Реагенты более летучи, чем продукты в этом примере, и поэтому поднимаются вверх к потоку дистиллята, что показано движением зеленых стрелок. Конденсированные реагенты, также обозначенные синим и желтым цветом, возвращаются в реакционную зону. Продукты менее летучи, они падают вниз и выходят из нижнего потока в виде жидкости. Многие нефтеперерабатывающие заводы производят метил-трет-бутиловый эфир (МТБЭ). Экстракционная дистилляция включает дополнительные вещества, которые действуют как растворитель для изменения относительной летучести одного из компонентов смеси. Экстрактная дистилляция используется в основном для разделения смесей близкокипящих веществ или тех, которые образуют азеотропы. (Авторское право Sulzer Chemtech Ltd., Перегонка при переменном давлении представляет собой многоколонный процесс, в котором используется влияние давления на состав многих азеотропов. На анимации ниже показан один из примеров различных возможных конструкций систем дистилляции с переменным давлением. Сырьевой поток и рециркулирующий поток из второй колонны подают в первую колонну. Первая колонна работает при удельном давлении, которое отделяет первый компонент, показанный синим цветом, в виде дистиллята из нижнего потока азеотропной смеси, показанного зеленым цветом. Азеотропный нижний поток подают во вторую колонну, работающую при другом давлении. При этом давлении исходный азеотроп «разрушается» и может происходить разделение, в результате чего получается второй компонент, показанный желтым цветом, в виде дистиллята и азеотропный нижний поток другого состава, показанный цветом морской волны. Этот нижний продукт рециркулируется обратно в первую колонну. Перегонка при переменном давлении может использоваться для разрушения смеси этанол-вода, которая образует азеотроп. Колонны, изображенные ниже слева, используются для перегонки этанола с крепостью 190 в этанол с крепостью 199, поэтому его можно использовать в качестве присадки к топливу, повышающей октановое число в бензине. Процесс состоит из трех или более колонн, работающих при разных давлениях. Перегонка при переменном давлении используется на установке, изображенной ниже справа, для извлечения водорода из сырья метана или метанола. (Авторское право Vendome Copper & Brass Works, Луисвилл, Кентукки) (Авторское право Air Science, Inc. Система гомогенной азеотропной дистилляции используется для разделения азеотропного сырья. Эта анимация показывает, как работает типичная система. Азеотроп бинарного сырья, представленный розовым компонентом в рециркулирующем потоке, показан входом в первую колонку зеленым. Азеотроп образует другой азеотроп с одним из компонентов сырья и перемещается во вторую колонну, о чем свидетельствует фиолетовый поток, выходящий из верхней части первой колонны. Другой сырьевой компонент отделяется от азеотропа в первой колонне и выходит через нижнюю часть колонны, как показывает желтый поток. Во второй колонне давление устанавливается для разрушения азеотропа азеотропа, поступающего с азеотропом, в результате чего получается второй компонент, показанный синим цветом, и третий азеотроп, содержащий азеотроп, как показано розовым рециркулирующим потоком. Гомогенная азеотропная перегонка обычно не используется из-за ее сложности. Гетерогенный азеотропный дистиллятор включает разделение жидкости и азеотропного сырья, как показано на анимации. Гетерогенная азеотропная перегонка используется в химической промышленности для разделения близкокипящих или азеотропных систем. com

com Дистилляционные колонны – Наглядная энциклопедия химического машиностроительного оборудования

Некоторые специализированные колонны выполняют другие функции, например реакционно-ректификационные колонны, которые объединяют реакцию и разделение продуктов в едином блоке.

Некоторые специализированные колонны выполняют другие функции, например реакционно-ректификационные колонны, которые объединяют реакцию и разделение продуктов в едином блоке. Обычная дистилляция

Набивные слои

Общая информация

State College, PA) Конструкция оборудования

Поток паров проходит вверх через насадку, собирает наиболее летучие компоненты, выходит из колонны и поступает в конденсатор. После того, как пар конденсируется, поток поступает в барабан флегмы, где он разделяется на поток продукта верхнего погона, известный как дистиллят, и поток флегмы, который возвращается обратно в колонну.

Поток паров проходит вверх через насадку, собирает наиболее летучие компоненты, выходит из колонны и поступает в конденсатор. После того, как пар конденсируется, поток поступает в барабан флегмы, где он разделяется на поток продукта верхнего погона, известный как дистиллят, и поток флегмы, который возвращается обратно в колонну. Отдельные насадки обычно имеют размер от 3 до 75 мм и имеют несколько пустот, которые обеспечивают большую площадь поверхности для контакта жидкости с паром. К преимуществам самосвальных насадок относятся высокая пропускная способность жидкости, способность выдерживать высокое давление и низкая стоимость. Несколько примеров металлических, пластиковых и керамических насадок показаны на рисунке ниже.

Отдельные насадки обычно имеют размер от 3 до 75 мм и имеют несколько пустот, которые обеспечивают большую площадь поверхности для контакта жидкости с паром. К преимуществам самосвальных насадок относятся высокая пропускная способность жидкости, способность выдерживать высокое давление и низкая стоимость. Несколько примеров металлических, пластиковых и керамических насадок показаны на рисунке ниже. Он обеспечивает длинные непрерывные каналы для потока жидкости и пара. Несмотря на то, что они более дорогие, чем набивки со сбросом, уложенные друг на друга набивки обеспечивают меньший перепад давления. Многослойная насадка предпочтительнее при низких скоростях потока жидкости и в условиях низкого давления. Обычно они изготавливаются из дерева, листового металла или тканой марли.

Он обеспечивает длинные непрерывные каналы для потока жидкости и пара. Несмотря на то, что они более дорогие, чем набивки со сбросом, уложенные друг на друга набивки обеспечивают меньший перепад давления. Многослойная насадка предпочтительнее при низких скоростях потока жидкости и в условиях низкого давления. Обычно они изготавливаются из дерева, листового металла или тканой марли. Примеры использования

Преимущества

Недостатки

Тарелка

Количество ступеней также определяет высоту колонны.

Количество ступеней также определяет высоту колонны.

Works, Inc., Луисвилл, Кентукки) Общая информация

Конструкция оборудования

Конденсированный поток, показанный синим цветом, разделяется на верхний поток продукта, известный как дистиллят, и поток флегмы, который возвращается в верхнюю часть колонны.

Конденсированный поток, показанный синим цветом, разделяется на верхний поток продукта, известный как дистиллят, и поток флегмы, который возвращается в верхнюю часть колонны. Колпачковые тарелки являются наиболее совершенными и дорогими из трех тарелок и очень эффективны в некоторых ситуациях с низким расходом жидкости. Лотки с пузырчатыми крышками сегодня используют стиль «чайной чашки». Критерий динамического диапазона, обозначающий снижение эффективности из-за низкой скорости пара на тарелке, важно учитывать при использовании дистилляционных колонн с интегрированным обогревом 9.0021

Колпачковые тарелки являются наиболее совершенными и дорогими из трех тарелок и очень эффективны в некоторых ситуациях с низким расходом жидкости. Лотки с пузырчатыми крышками сегодня используют стиль «чайной чашки». Критерий динамического диапазона, обозначающий снижение эффективности из-за низкой скорости пара на тарелке, важно учитывать при использовании дистилляционных колонн с интегрированным обогревом 9.0021 Примеры использования

Пластинчатые колонны также можно использовать для очистки растворителей от опасных материалов, например, для удаления сероводорода из «кислой воды». Можно использовать множество различных температур на входе и содержания влаги в корме.

Пластинчатые колонны также можно использовать для очистки растворителей от опасных материалов, например, для удаления сероводорода из «кислой воды». Можно использовать множество различных температур на входе и содержания влаги в корме. Преимущества

Недостатки

Усовершенствованные методы дистилляции

Вакуум

Во время вакуумной перегонки давление внутри дистилляционной колонны поддерживается на уровне вакуума, чтобы снизить температуру, необходимую для испарения жидкости. Этот метод дистилляции применяется в ситуациях с чувствительными к нагреванию продуктами, жидкостями с низкой вязкостью и жидкостями, которые склонны к загрязнению или пенообразованию.

Во время вакуумной перегонки давление внутри дистилляционной колонны поддерживается на уровне вакуума, чтобы снизить температуру, необходимую для испарения жидкости. Этот метод дистилляции применяется в ситуациях с чувствительными к нагреванию продуктами, жидкостями с низкой вязкостью и жидкостями, которые склонны к загрязнению или пенообразованию. Общая информация

Конструкция оборудования

Вакуумные насосы и регуляторы вакуума добавляются к дистилляционным колоннам для поддержания в колонне вакуума. Многие виды можно перегонять при гораздо более экономичных температурах с использованием этих вакуумных дистилляционных колонн.

Вакуумные насосы и регуляторы вакуума добавляются к дистилляционным колоннам для поддержания в колонне вакуума. Многие виды можно перегонять при гораздо более экономичных температурах с использованием этих вакуумных дистилляционных колонн. Примеры использования

Преимущества

Недостатки

Криогенный

Общая информация

Конструкция оборудования

Примеры использования

Преимущества

Недостатки

Реактивный

Общая информация

В зависимости от реакции желаемый продукт может оказаться в потоке паров или в кубовом остатке. Непрореагировавшее сырье может быть возвращено обратно в реакционную зону дистилляционной колонны.

В зависимости от реакции желаемый продукт может оказаться в потоке паров или в кубовом остатке. Непрореагировавшее сырье может быть возвращено обратно в реакционную зону дистилляционной колонны. Дизайн оборудования

Примеры использования

МТБЭ можно производить в реакционно-ректификационной колонне из этанола и изобутилена. Непрореагировавшие материалы переносятся вверх в виде потока дистиллята, тогда как менее летучий продукт МТБЭ удаляется в виде кубового остатка.

МТБЭ можно производить в реакционно-ректификационной колонне из этанола и изобутилена. Непрореагировавшие материалы переносятся вверх в виде потока дистиллята, тогда как менее летучий продукт МТБЭ удаляется в виде кубового остатка. Преимущества

Недостатки

Экстракт

Общая информация/Конструкция оборудования

На анимации ниже показан типичный двухколоночный дизайн. Первая колонка известна как экстрактивная единица. В дополнение к потоку сырья с двумя компонентами, показанному ниже зеленым цветом, в экстрактор поступает также поток растворителя, пример которого показан ниже красным цветом. Компонент исходного потока, который в конечном итоге извлекается, связывается с растворителем и остается в нижнем потоке экстрактивной установки, как показывает пурпурный поток. Другой компонент испаряется и выходит в дистилляте, как показывает желтый поток. Во второй колонне, известной как отпарная колонна, целевой продукт, показанный синим цветом, отделяется, а регенерированный растворитель, показанный красным, возвращается в экстрактор для повторения цикла.

На анимации ниже показан типичный двухколоночный дизайн. Первая колонка известна как экстрактивная единица. В дополнение к потоку сырья с двумя компонентами, показанному ниже зеленым цветом, в экстрактор поступает также поток растворителя, пример которого показан ниже красным цветом. Компонент исходного потока, который в конечном итоге извлекается, связывается с растворителем и остается в нижнем потоке экстрактивной установки, как показывает пурпурный поток. Другой компонент испаряется и выходит в дистилляте, как показывает желтый поток. Во второй колонне, известной как отпарная колонна, целевой продукт, показанный синим цветом, отделяется, а регенерированный растворитель, показанный красным, возвращается в экстрактор для повторения цикла. Примеры использования

Экстрактивная дистилляция не так широко используется в промышленности, как обычная дистилляция, потому что моделирование и конструкция колонны сложны. Например, установки экстрактивной дистилляции используются в процессах производства целлюлозы. В экстрактивном блоке органический растворитель отделяет целлюлозу от лигнина. Затем растворитель отделяют, очищают и возвращают во вторую колонну. Установка экстрактивной дистилляции, показанная на рисунке ниже, может использоваться для регенерации растворителей, извлечения ароматических соединений и очистки органических кислот.

Экстрактивная дистилляция не так широко используется в промышленности, как обычная дистилляция, потому что моделирование и конструкция колонны сложны. Например, установки экстрактивной дистилляции используются в процессах производства целлюлозы. В экстрактивном блоке органический растворитель отделяет целлюлозу от лигнина. Затем растворитель отделяют, очищают и возвращают во вторую колонну. Установка экстрактивной дистилляции, показанная на рисунке ниже, может использоваться для регенерации растворителей, извлечения ароматических соединений и очистки органических кислот.

Швейцария) Преимущества

Недостатки

Поворот давления

Общая информация/Конструкция оборудования

Примеры использования

, Монреаль, Квебек)

, Монреаль, Квебек) Преимущества

Недостатки

Гомогенная азеотропная

Общая информация/Конструкция оборудования

Преимущества

Недостатки

Гетерогенный азеотропный

Общая информация/Конструкция оборудования

Поток азеотропного сырья поступает в первую колонну и разделяется на два потока: кубовый остаток содержит первый компонент, как показано синим потоком, а второй азеотропный поток выходит через верхнюю часть колонны в виде дистиллята. Дистиллят конденсируется и направляется в декантатор, где он разделяется на две жидкости: одна богата компонентом номер один и возвращается в первую колонну, как показывает синий рециркулирующий поток. Вторую жидкость, богатую вторым компонентом, направляют во вторую колонну. Вторая колонна работает при другом давлении, чем первая колонна, и используется для разделения потока на два чистых компонента, обозначенных желтым кубовым потоком, и третий азеотропный дистиллят. Этот дистиллят также конденсируется и направляется в декантер. Кроме того, для улучшения разделения часто добавляют анестезирующий агент.

Поток азеотропного сырья поступает в первую колонну и разделяется на два потока: кубовый остаток содержит первый компонент, как показано синим потоком, а второй азеотропный поток выходит через верхнюю часть колонны в виде дистиллята. Дистиллят конденсируется и направляется в декантатор, где он разделяется на две жидкости: одна богата компонентом номер один и возвращается в первую колонну, как показывает синий рециркулирующий поток. Вторую жидкость, богатую вторым компонентом, направляют во вторую колонну. Вторая колонна работает при другом давлении, чем первая колонна, и используется для разделения потока на два чистых компонента, обозначенных желтым кубовым потоком, и третий азеотропный дистиллят. Этот дистиллят также конденсируется и направляется в декантер. Кроме того, для улучшения разделения часто добавляют анестезирующий агент. Примеры использования

Этот тип перегонки можно использовать в качестве альтернативы экстрактивной перегонке, перегонке при переменном давлении или гомогенной азеотропной перегонке. Эти колонки можно использовать для разделения водно-этанольных смесей.

Этот тип перегонки можно использовать в качестве альтернативы экстрактивной перегонке, перегонке при переменном давлении или гомогенной азеотропной перегонке. Эти колонки можно использовать для разделения водно-этанольных смесей. Преимущества

Недостатки

Благодарности

, Швейцария

, Швейцария Ссылки

93.

93. Теоретические основы химической технологии, январь 1990 г.: 202-209.

Теоретические основы химической технологии, январь 1990 г.: 202-209.