Гидрострелка и его принципы работы, назначение

2018-05-06 08:14:21 0 2465

Гидрострелка – простое устройство, позволяющее защищать систему отопления, именуемая так же гидравлическим разделителем. Несмотря на свою простоту, выполняет большой спектр работы. В системе является добавочным узлом, который предназначен для сохранности теплообменика автономного отопления. Так же гидрострелка выравнивает водяное давление в трубах.

Детальное рассмотрение принципа работы и назначения

• Как было сказано выше, гидравлический разделитель позволяет уберечь чугунный теплообменик котла от тепловых ударов. Теплоудар может случиться при первичном запуске котла и последующем обслуживании, так как в этот период отключается циркулярный насос и подача горячей воды. Кроме этого, гидрострелка предохраняет котел при автоматическом отбое контура или теплых полов. Некоторые производители котлов ставят гидравлический разделитель, как обязательное оборудование, иначе сдать по гарантии его, в случае поломки, будет невозможно. Особенно это касается чугунных теплообменников. При разнице температур на входе и выходе, чугун просто развалится.

Особенно это касается чугунных теплообменников. При разнице температур на входе и выходе, чугун просто развалится.

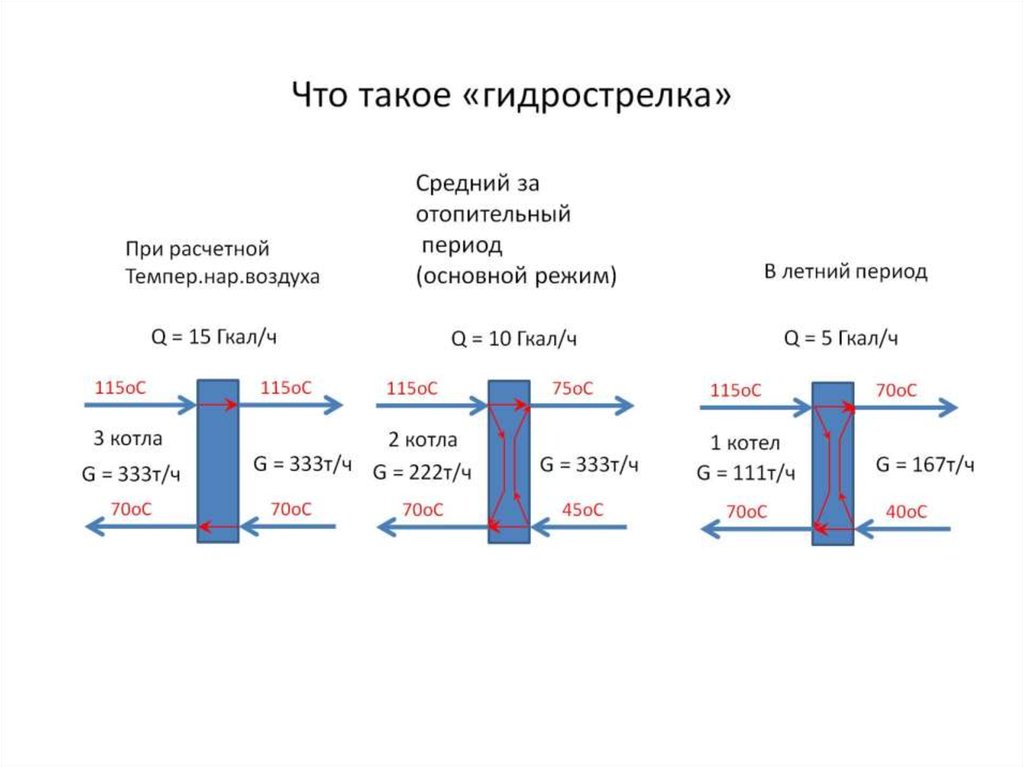

• Гидрострелки используют в многоконтурных системах. Они могут влиять друг на друга, тем самым подавляя мощность. Разделитель позволяет сделать давление ровным, при разных расходах на разных контурах.

• При максимально точном расчете размеров гидроразделителя, он может служить отстойником. В теплоносителе скапливается различный шлак, накипь и ржавчина, что сильно уменьшает срок службы забойной арматуры, насосов и так далее.

• Стрелка может забирать воздух из теплоносителя, который там скапливается.

И для того, чтобы лучше понять причины, по которым стоит устанавливать гидравлический разделитель, нужно углубиться в принцип работы.

1. Сразу после окончания установки автономной системы отопления, она заполняется холодной водой.

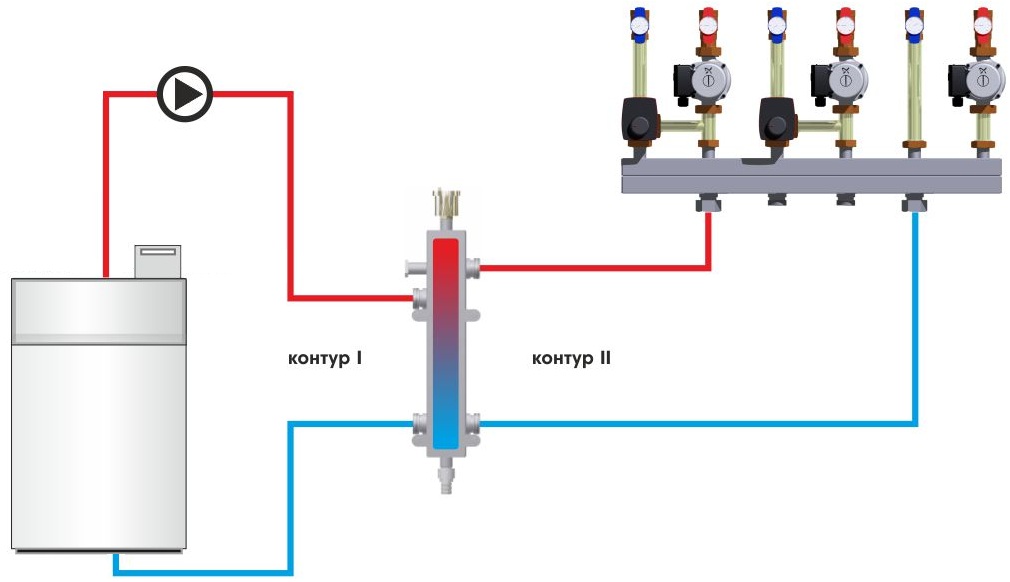

2. После включения котла, система начинает запускать насосное оборудование и горелку для нагрева, но так, как заданная температура еще не была достигнута, вторичный контур не включается. Поток движется только по первому контуру, вниз по гидрострелке.

Поток движется только по первому контуру, вниз по гидрострелке.

3. После достижение заданной температуры, вторичный контур начинает забирать равносильный первичному, поток. При условии, у обоих контуров будет поток равнозначный, гидроразделитель работает исключительно, как фильтр. В нем скапливается грязь, мазут, шлак – это нормально. Но проблема в том, что добиться равнозначного потока в обоих практически нереально.

4. После того, как вода достигает заданной температуры, насос отключается. И в случае перегрева воды на определенной стороне ( солнечной, например ), головки радиаторы закрывают поток из-за повышенной температуры. Вследствие этого, адаптивный механизм насоса пускает воду вверх по гидравлическому разделителю и с системой отопления ничего не случается. Без гидрострелки, минимум сгорит насосное оборудование.

5. При перебое, когда автоматика насоса отключает водяной поток основного контура, вода так же стремиться вверх по гидроразделителю, но это редкий случай.

Как определить размер

Основополагающим фактором выбора является диаметр . Высота и ширина самой конструкции не имеет особого значения. Выбор диаметров достаточно велик, и посмотреть его можно тут. Грубо говоря, чем больше диаметр гидроразделителя, тем больший положительный эффект и коэффициент полезного действия можно получить. Большой диаметр особенно актуален для твердотопливных котлов, работающих на дровах, пеллетах и брикетах.

Вообще, расчет осуществляется по определенной формуле:

D – это диаметр ГР в миллиметрах.

G – максимальный проток в кубических метрах в час.

W – максимальное движение теплоносителя, как правило, 0,2 метра в секунду.

Самостоятельный гидроразделитель или покупной

В интернете можно найти инструкции по изготовлению самодельный стрелок. Изготавливают их, как правило, из трубы квадратного сечения. Однако качество работы может не соответствовать нагрузкам на оборудование. Если заводской обладает идеальной огранкой и внешним видом, в чем вы можете убедиться здесь, то самодельный будет обладать непредсказуемым качеством и предугадать его срок службы и исправность будет невозможно.

Что касается стоимости, то для изготовления собственного гидроразделителя, вам потребуется сварочный аппарат, который будет выбрасывать минимум шлаков. Так же потребуется приобрести трубу нужного диаметра, что не всегда возможно. Даже если заказывать сварочные работы, стоимость самодельного оборудования не намного будет ниже, чем у покупного оборудования.

При этом заводской товар будет сертифицирован, пройдет проверки на качество и работоспособность перед тем, как попадет на прилавки. Плюс — на них может быть гарантия и при поломке его можно будет вернуть.

Преимущества использования гидрострелки

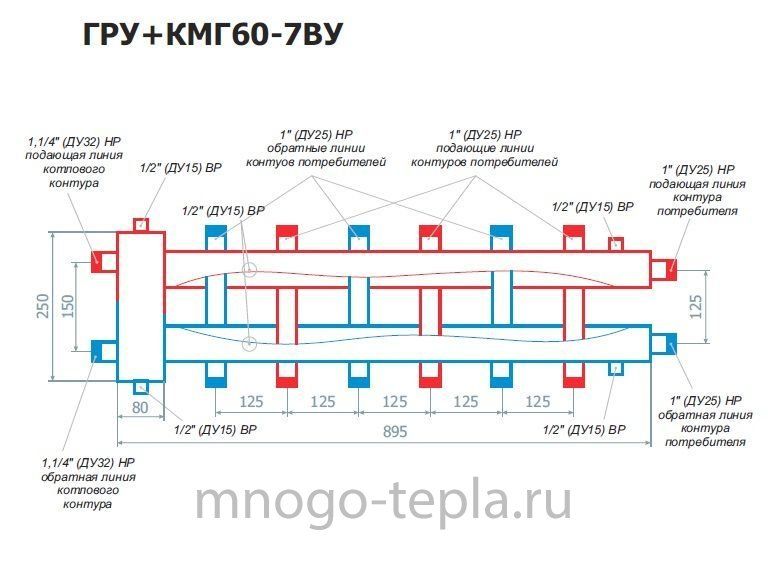

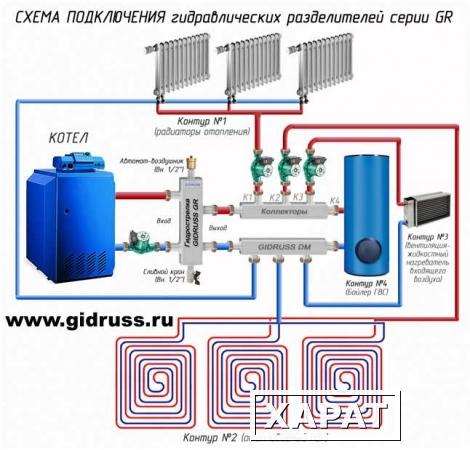

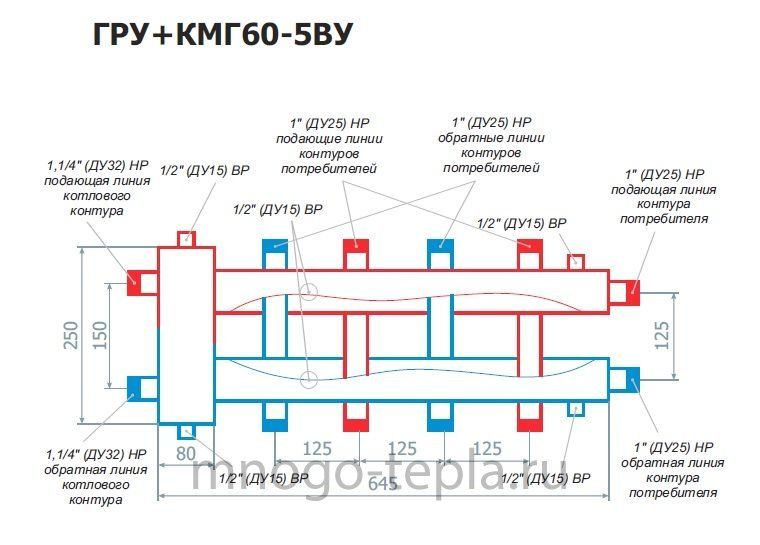

Гидрострелка (гидравлический разделитель или гидроразделитель) представляет собой устройство, предназначенное для равномерного распределения жидкости. Как правило, этот агрегат используют в достаточно мощных котельных с принудительной циркуляцией тепла и наличием насосов на распределительной гребенке. Такая гребенка, совмещенная с гидрострелкой, называется — гидроколлектор.

Применение гидрострелки в системах отопления необходимо для более экономичной и плавной работы котла. Если в системе отсутствует этот элемент, то достижение ее гидравлического баланса представляет собой очень непростую задачу.

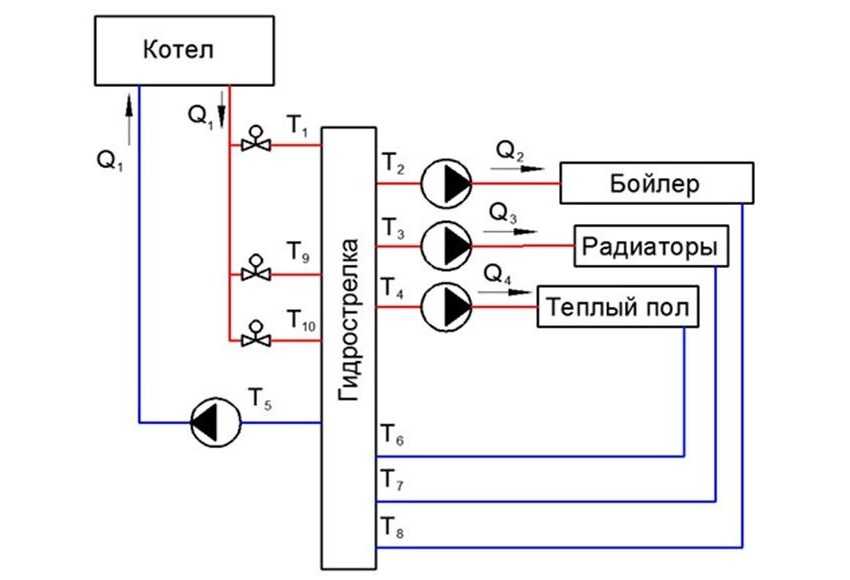

Принцип работы гидроразделителя

Гидрострелка — это приспособление, состоящее из вертикальной железной трубы с четырьмя отводами, шаровым краном и воздушным вентилем. При помощи данного агрегата отопительная система делится на две части: малый контур (котел – гидрострелка) и большой контур (гидрострелка – потребители). Если выдаваемая котлом температура теплоносителя равна температуре в отопительных контурах (потребителях), то движение жидкости в гидроразделителе происходит только в горизонтальном направлении.

Следует учитывать, что при нарушении этого равновесия начинается движение теплоносителя по малому контуру. Таким образом, температура воды перед котлом становится выше – это служит сигналом для отключения котла. При остывании движущегося теплоносителя котел возобновляет свою работу. При такой схеме котел быстро реагирует на изменение температуры и расхода. Это позволяет увеличить эффективность работы всей отопительной системы, а также уменьшает риск поломки котла.

При остывании движущегося теплоносителя котел возобновляет свою работу. При такой схеме котел быстро реагирует на изменение температуры и расхода. Это позволяет увеличить эффективность работы всей отопительной системы, а также уменьшает риск поломки котла.

Выбор гидрострелки. Основные параметры

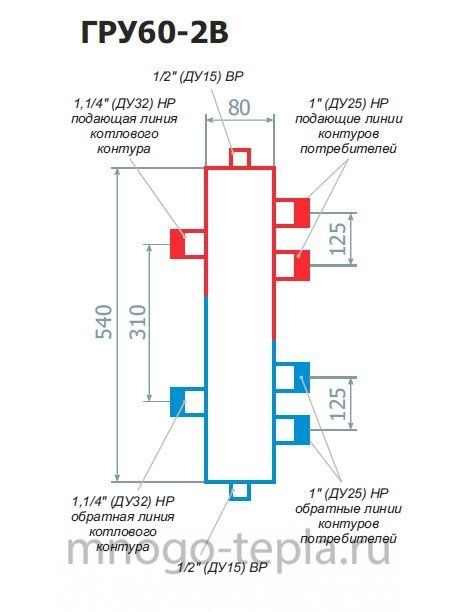

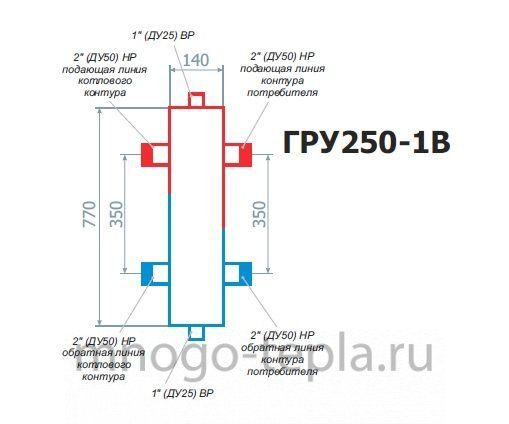

При выборе гидравлического разделителянеобходимо ориентироваться на несколько параметров. В первую очередь, следует обратить на такую характеристику, как максимальная мощность. Этот показатель может составлять от 50 кВт до 300 кВт. Также необходимо знать, что каждое устройство рассчитано на работу с определенным количеством контуров (в среднем 3-5). Еще одним немаловажным показателем является диаметр гидрострелки. Чем мощнее котельная и сложнее система отопления, тем больше должен быть диаметр гидравлического разделителя. Что касается материала, то при изготовлении гидрострелкиобычно используют сталь. Для увеличения долговечности используют нержавеющую сталь или нержавеющие сварочные швы.

Основные достоинства гидроразделителя

Использование такого устройства, как гидравлический разделитель, позволяет добиться сразу нескольких важных результатов:

Исключить взаимное гидродинамическое влияние насосов

Добиться равномерного распределения тепла по всему отапливаемому помещению

Обеспечить свободное регулирование работы насосов

Удалить из теплоносителя воздух и твердые частицы (шлам)

Гидрострелка для отопления помещений с большой площадью является необходимым элементом сложной отопительной системы. Такая непростая структура состоит из множества контуров отопления, значит, для равномерной подачи тепла нужно использовать вспомогательное устройство — гидрострелку.

Важно подчеркнуть, что применение данного устройства позволяет не только улучшить работу всей системы в целом, но увеличивает срок эксплуатации котла. Гидравлический разделитель создает необходимый гидравлический баланс между контурами котельной и отопительными контурами и обеспечивает эффективную автономную работу каждого контура.

Как работает гидравлический динамометрический ключ?

Прежде чем углубиться в работу гидравлического динамометрического ключа, давайте лучше познакомимся с динамометрическими ключами в целом.

Динамометрические ключи используются для затягивания или ослабления болтов и винтов.

Они играют важную роль там, где герметичность является решающим фактором. Они предназначены для применения измеряемого крутящего момента для достижения желаемой затяжки болтов.

Знай свой гидравлический динамометрический ключГидравлический динамометрический ключ представляет собой усовершенствованную версию традиционного ручного динамометрического ключа.

Гидравлический динамометрический ключ — это калиброванное устройство, которое может измерять крутящий момент, прилагаемый для затягивания и достижения желаемой затяжки или ослабления болта. Он был изобретен Джорджем А. Стурдевантом в 1968 году. С тех пор они используются в различных отраслях промышленности, среди которых выделяются транспорт, монтаж месторождений и разведка нефти и газа. Гидравлические динамометрические ключи используются для хорошо смазанных болтов или крепежных деталей.

Гидравлические динамометрические ключи используются для хорошо смазанных болтов или крепежных деталей.

Гидравлические динамометрические ключи легкие и работают бесшумно по сравнению с пневматическими аналогами. Эти ключи обладают высокой точностью до +3%, а также имеют длительный срок службы. Они идеально подходят для отраслей промышленности и приложений, где используются большие болты с высокой степенью точности затяжки.

Знание типов и механизмовГидравлические динамометрические ключи бывают 2-х типов – с квадратным хвостовиком и с низким профилем. Каждый из них разработан в зависимости от указанной области, где они должны использоваться.

Крутящий момент представляет собой произведение вращающей силы, приложенной к болту, и расстояния от центра скручиваемого объекта до центра инструмента. Произведение силы на расстояние измеряется в фунтах-футах или ньютон-метрах.

Крутящие моменты гидравлических ключей отличаются от других механических ключей из-за принципа их действия.

- Эти ключи создают крутящий момент, используя только гидравлическое давление.

- Имеют самозапирающийся механизм

- Они включают систему, которая может точно измерять прилагаемый крутящий момент.

Чтобы понять, как работает гидравлический динамометрический ключ, важно помнить, что принцип его работы основан на законе Ньютона, согласно которому для каждой приложенной силы существует равная и противоположная реактивная сила. Когда гаечный ключ помещается на гайку или болт и поворачивается, возникает напряжение в противоположном направлении, которое действует как сила зажима, тянущая скрепленные болтами компоненты в том же направлении с определенным натяжением или нагрузкой. По мере увеличения крутящего момента целостность соединения нарушается, что позволяет ослабить или закрепить болт. Величина крутящего момента, необходимого для закрепления или ослабления, зависит от длины, размера и типа соединения, качества крепежа и используемой в нем смазки.

Гидравлические динамометрические ключи предназначены для различных по высоте и ширине соединений и соответствующих гаек. Это обеспечивает легкое и свободное перемещение без вмешательства окружающих частей.

- К болту прикладывается усилие с помощью гидравлического натяжного устройства или гидравлического натяжителя шпильки.

- Это устройство состоит из гидравлического цилиндра высокого давления и приспособлений, совместимых с болтом и предназначенных для крепления рукоятки.

- Измеренное гидравлическое давление распространяется на поршень цилиндра, прижимая его к съемнику, который, в свою очередь, тянет или растягивает болт.

- Как только приложенное усилие превысит силу предварительного натяжения болта и силу, необходимую для его ослабления, его стягивают, прижимая к соединению.

- На следующем этапе сбрасывается гидравлическое давление, препятствующее возвращению крепежа в исходное положение за счет затянутой гайки.

- Прикладываемое натяжение измеряется в кН.

- Реактивный элемент гидравлического динамометрического ключа является наиболее опасной его частью. Он упирается в неподвижный объект, не давая ключу провернуть крепеж.

Существуют определенные способы использования гидравлического динамометрического ключа для обеспечения безопасности. Как и большинство современных инструментов, гидравлические динамометрические ключи работают оптимально, если применяются определенные параметры с соблюдением мер предосторожности.

- При работе с гидравлическим динамометрическим ключом необходимо носить защитное снаряжение, такое как перчатки и очки. Также важно, чтобы вы надели пальто/фартук, чтобы обеспечить себе надлежащее укрытие, которое позаботится о любых украшениях или висящих предметах.

- Важно, чтобы вы перед применением гаечного ключа по крайней мере дважды запустили его на максимальной шкале.

Это поможет вам определить, движутся ли подвижные части с их правильным движением и в нужном направлении.

Это поможет вам определить, движутся ли подвижные части с их правильным движением и в нужном направлении. - Любой гидравлический динамометрический ключ следует крепко держать за рукоятку, а не за шланг или выровненные соединения.

- Держите руки подальше от реактивной штанги или багажника.

- При приложении крутящего момента используйте тянущие движения, а не толкающие.

- Избавьтесь от всех треснутых или изношенных головок, так как они могут сломаться, повредить гайку или привести к более серьезным последствиям.

- Держитесь на приличном расстоянии от розетки и защитите себя в случае случайной поломки.

- Применение натяжения, выходящего за пределы калиброванного диапазона, категорически запрещено, так как это не только приводит к неисправности прибора, но также может привести к несчастным случаям.

- Гидравлический динамометрический ключ необходимо калибровать не реже одного раза в год. В случае падения обязательно откалибруйте его перед повторным использованием.

- Использование мошеннической планки в качестве рычага может привести как к повреждению динамометрического ключа, так и к получению неверных показаний.

Если у вас есть дополнительные вопросы о том, как работают гидравлические динамометрические ключи, свяжитесь с нами и получите более подробную информацию.

Гидравлические системы и выбор жидкостей

Только в начале промышленной революции британский механик по имени Джозеф Брама применил принцип закона Паскаля при разработке первого гидравлического пресса. В 1795 он запатентовал свой гидравлический пресс, известный как пресс Брама. Брама полагал, что если небольшая сила на небольшой площади создаст пропорционально большую силу на большей площади, единственным ограничением силы, которую может приложить машина, является площадь, на которую воздействует давление.

Что такое гидравлическая система?

Гидравлические системы сегодня можно найти в самых разных областях, от небольших сборочных процессов до комплексных применений на сталелитейных и бумажных фабриках. Гидравлика позволяет оператору выполнять значительную работу (подъем тяжестей, вращение вала, сверление прецизионных отверстий и т. д.) с минимальными затратами на механическую связь благодаря применению закона Паскаля, который гласит:

Гидравлика позволяет оператору выполнять значительную работу (подъем тяжестей, вращение вала, сверление прецизионных отверстий и т. д.) с минимальными затратами на механическую связь благодаря применению закона Паскаля, который гласит:

«Давление, приложенное к замкнутой жидкости в любой точке, передается без уменьшения по всей жидкости во всех направлениях и действует на каждую часть ограничивающего сосуда под прямым углом к его внутренним поверхностям и одинаково на равных площадях (рис. 1)».

Рисунок 1 – Закон Паскаля |

Применяя закон Паскаля и его применение Брахмой, становится очевидным, что приложенная сила в 100 фунтов на 10 квадратных дюймов создаст давление 10 фунтов на квадратный дюйм во всем замкнутом сосуде. Это давление будет поддерживать вес в 1000 фунтов, если площадь веса составляет 100 квадратных дюймов.

Принцип закона Паскаля реализуется в гидравлической системе с помощью гидравлической жидкости, которая используется для передачи энергии от одной точки к другой. Поскольку гидравлическая жидкость практически несжимаема, она способна мгновенно передавать мощность.

Компоненты гидравлической системы

Основными компонентами, составляющими гидравлическую систему, являются резервуар, насос, клапан(ы) и привод(ы) (двигатель, цилиндр и т. д.).

Резервуар

Назначение гидравлического резервуара состоит в том, чтобы удерживать объем жидкости, отводить тепло от системы, позволять твердым загрязнениям оседать и способствовать выпуску воздуха и влаги из жидкости.

Насос

Гидравлический насос преобразует механическую энергию в гидравлическую. Это делается за счет движения жидкости, которая является передающей средой. Существует несколько типов гидравлических насосов, включая шестеренчатые, лопастные и поршневые. Все эти насосы имеют разные подтипы, предназначенные для конкретных применений, таких как поршневой насос с изогнутой осью или лопастной насос переменной производительности.

Клапаны

Гидравлические клапаны используются в системе для запуска, остановки и направления потока жидкости. Гидравлические клапаны состоят из тарелок или золотников и могут приводиться в действие с помощью пневматических, гидравлических, электрических, ручных или механических средств.

Приводы

Гидравлические приводы являются конечным результатом закона Паскаля. Здесь гидравлическая энергия преобразуется обратно в механическую энергию. Это можно сделать с помощью гидравлического цилиндра, который преобразует гидравлическую энергию в линейное движение и работу, или гидравлического двигателя, который преобразует гидравлическую энергию во вращательное движение и работу. Как и в случае с гидравлическими насосами, гидравлические цилиндры и гидромоторы имеют несколько различных подтипов, каждый из которых предназначен для конкретных конструктивных применений.

Основные смазываемые гидравлические компоненты

В гидравлической системе есть несколько компонентов, которые считаются жизненно важными из-за стоимости ремонта или важности задачи, включая насосы и клапаны. Несколько различных конфигураций насосов необходимо рассматривать отдельно с точки зрения смазки. Однако, независимо от конфигурации насоса, выбранный смазочный материал должен препятствовать коррозии, соответствовать требованиям по вязкости, обладать термической стабильностью и быть легко идентифицируемым (в случае утечки).

Лопастные насосы

Существует множество вариантов лопастных насосов разных производителей. Все они работают по схожим принципам проектирования. Щелевой ротор соединен с приводным валом и вращается внутри кулачкового кольца, смещенного или эксцентричного по отношению к приводному валу. Лопасти вставляются в пазы ротора и следуют за внутренней поверхностью кулачкового кольца при вращении ротора.

Лопасти и внутренняя поверхность кулачковых колец всегда соприкасаются и подвержены сильному износу. По мере износа двух поверхностей лопасти выходят из своего паза. Лопастные насосы обеспечивают стабильный поток при высокой стоимости. Лопастные насосы работают в нормальном диапазоне вязкости от 14 до 160 сСт при рабочей температуре. Лопастные насосы могут не подходить для ответственных гидравлических систем высокого давления, где трудно контролировать загрязнение и качество жидкости. Эффективность противоизносной присадки к жидкости, как правило, очень важна для лопастных насосов.

По мере износа двух поверхностей лопасти выходят из своего паза. Лопастные насосы обеспечивают стабильный поток при высокой стоимости. Лопастные насосы работают в нормальном диапазоне вязкости от 14 до 160 сСт при рабочей температуре. Лопастные насосы могут не подходить для ответственных гидравлических систем высокого давления, где трудно контролировать загрязнение и качество жидкости. Эффективность противоизносной присадки к жидкости, как правило, очень важна для лопастных насосов.

Поршневые насосы

Как и все гидравлические насосы, поршневые насосы доступны в конструкциях с фиксированным и переменным рабочим объемом. Поршневые насосы, как правило, являются наиболее универсальным и прочным типом насосов и предлагают ряд вариантов для любого типа системы. Поршневые насосы могут работать при давлении выше 6000 фунтов на квадратный дюйм, очень эффективны и производят сравнительно мало шума. Многие конструкции поршневых насосов также имеют тенденцию противостоять износу лучше, чем другие типы насосов. Поршневые насосы работают в диапазоне нормальной вязкости жидкости от 10 до 160 сСт.

Поршневые насосы работают в диапазоне нормальной вязкости жидкости от 10 до 160 сСт.

Шестеренчатые насосы

Существует два распространенных типа шестеренчатых насосов: внутренние и внешние. Каждый тип имеет множество подтипов, но все они развивают поток, перенося жидкость между зубьями зубчатого зацепления. Шестеренчатые насосы, как правило, менее эффективны, чем лопастные и поршневые, но часто более устойчивы к загрязнению жидкости.

Шестеренчатые насосы с внутренним зацеплением создают давление от 3000 до 3500 фунтов на квадратный дюйм. Эти типы насосов предлагают широкий диапазон вязкости до 2200 сСт, в зависимости от расхода и, как правило, работают тихо. Шестеренчатые насосы с внутренним зацеплением также обладают высокой эффективностью даже при низкой вязкости жидкости.

Насосы с внешним зацеплением распространены и могут выдерживать давление от 3000 до 3500 фунтов на квадратный дюйм. Эти шестеренчатые насосы обеспечивают недорогую подачу в систему со средним давлением, средним объемом и фиксированным положением.

Диапазоны вязкости для этих типов насосов не превышают 300 сСт.

Диапазоны вязкости для этих типов насосов не превышают 300 сСт.

Гидравлические жидкости

Современные гидравлические жидкости служат нескольким целям. Основной функцией гидравлической жидкости является обеспечение передачи энергии через систему, которая позволяет выполнять работу и движение. Гидравлические жидкости также отвечают за смазку, теплопередачу и контроль загрязнения. При выборе смазочного материала учитывайте вязкость, совместимость с уплотнениями, базовое масло и пакет присадок. На сегодняшний день на рынке представлены три основных разновидности гидравлических жидкостей: на нефтяной основе, на водной основе и на синтетической основе.

Жидкости на нефтяной или минеральной основе в настоящее время являются наиболее широко используемыми жидкостями. Эти жидкости предлагают недорогой, высококачественный и легко доступный выбор. Свойства жидкости на минеральной основе зависят от используемых присадок, качества исходной сырой нефти и процесса очистки.

Присадки в жидкости на минеральной основе обеспечивают ряд специфических эксплуатационных характеристик. Обычные присадки к гидравлическим жидкостям включают ингибиторы ржавчины и окисления (R&O), антикоррозионные присадки, деэмульгаторы, противоизносные (AW) и противозадирные (EP) присадки, присадки для улучшения индекса вязкости и пеногасители. Кроме того, некоторые из этих смазочных материалов содержат цветные красители, что позволяет легко определять утечки. Поскольку гидравлические утечки очень дороги (и распространены), эта незначительная характеристика играет огромную роль в продлении срока службы вашего оборудования и экономии денег и ресурсов вашего завода.

Присадки в жидкости на минеральной основе обеспечивают ряд специфических эксплуатационных характеристик. Обычные присадки к гидравлическим жидкостям включают ингибиторы ржавчины и окисления (R&O), антикоррозионные присадки, деэмульгаторы, противоизносные (AW) и противозадирные (EP) присадки, присадки для улучшения индекса вязкости и пеногасители. Кроме того, некоторые из этих смазочных материалов содержат цветные красители, что позволяет легко определять утечки. Поскольку гидравлические утечки очень дороги (и распространены), эта незначительная характеристика играет огромную роль в продлении срока службы вашего оборудования и экономии денег и ресурсов вашего завода.Жидкости на водной основе используются для обеспечения огнестойкости из-за высокого содержания воды. Они доступны в виде эмульсий масло-в-воде, эмульсий вода-в-масле (обратных) и водно-гликолевых смесей. Жидкости на водной основе могут обеспечить подходящие смазочные характеристики, но их необходимо тщательно контролировать, чтобы избежать проблем.

Поскольку жидкости на водной основе используются там, где требуется огнестойкость, эти системы и атмосфера вокруг них могут быть горячими.

Поскольку жидкости на водной основе используются там, где требуется огнестойкость, эти системы и атмосфера вокруг них могут быть горячими.Повышенные температуры вызывают испарение воды из жидкостей, что приводит к повышению вязкости. Иногда в систему необходимо добавлять дистиллированную воду, чтобы скорректировать баланс жидкости. Всякий раз, когда используются эти жидкости, несколько компонентов системы должны быть проверены на совместимость, включая насосы, фильтры, водопровод, фитинги и уплотнительные материалы.

Жидкости на водной основе могут быть более дорогими, чем обычные жидкости на нефтяной основе, и иметь другие недостатки (например, более низкую износостойкость), которые необходимо сопоставлять с преимуществом огнестойкости.

Синтетические жидкости представляют собой искусственные смазочные материалы, и многие из них обладают превосходными смазывающими свойствами в системах высокого давления и высоких температур. Некоторые из преимуществ синтетических жидкостей могут включать огнестойкость (эфиры фосфорной кислоты), более низкое трение, естественные моющие свойства (органические сложные эфиры и синтетические углеводородные жидкости с улучшенным содержанием сложных эфиров) и термическую стабильность.

Недостатком этих типов жидкостей является то, что они обычно дороже обычных жидкостей, могут быть слегка токсичными и требуют специальной утилизации, а также часто несовместимы со стандартными материалами уплотнений.

Свойства жидкости

При выборе гидравлической жидкости учитывайте следующие характеристики: вязкость, индекс вязкости, устойчивость к окислению и износостойкость. Эти характеристики будут определять, как ваша жидкость работает в вашей системе. Проверка свойств жидкости проводится в соответствии с требованиями Американского общества испытаний и материалов (ASTM) или других признанных организаций по стандартизации.

Вязкость (ASTM D445-97) является мерой сопротивления жидкости течению и сдвигу. Жидкость с более высокой вязкостью будет течь с большим сопротивлением по сравнению с жидкостью с низкой вязкостью. Чрезмерно высокая вязкость может способствовать повышению температуры жидкости и увеличению потребления энергии.

Слишком высокая или слишком низкая вязкость может повредить систему и, следовательно, является ключевым фактором при выборе гидравлической жидкости.

Слишком высокая или слишком низкая вязкость может повредить систему и, следовательно, является ключевым фактором при выборе гидравлической жидкости.Индекс вязкости (ASTM D2270) — это то, как вязкость жидкости изменяется при изменении температуры. Жидкость с высоким индексом вязкости будет сохранять свою вязкость в более широком диапазоне температур, чем жидкость с низким индексом вязкости того же веса. Жидкости с высоким индексом вязкости используются там, где ожидаются экстремальные температуры. Это особенно важно для гидравлических систем, работающих вне помещений.

Окислительная стабильность (ASTM D2272 и другие) — это устойчивость жидкости к термическому разложению, вызванному химической реакцией с кислородом. Окисление значительно сокращает срок службы жидкости, оставляя побочные продукты, такие как шлам и лак. Лак мешает работе клапана и может сужать пути потока.

Износостойкость (ASTM D2266 и др.) — способность смазки снижать скорость изнашивания в граничных фрикционных контактах.

Это достигается за счет того, что жидкость образует на металлических поверхностях защитную пленку, предотвращающую истирание, истирание и контактную усталость на поверхностях компонентов.

Это достигается за счет того, что жидкость образует на металлических поверхностях защитную пленку, предотвращающую истирание, истирание и контактную усталость на поверхностях компонентов.

Помимо этих фундаментальных характеристик, еще одним свойством, которое следует учитывать, является видимость. Если когда-нибудь произойдет утечка в гидравлической системе, вы должны обнаружить ее как можно раньше, чтобы не повредить свое оборудование. Выбор окрашенной смазки может помочь вам быстро обнаружить утечки, эффективно спасая ваше предприятие от поломки оборудования.

Десять шагов для проверки оптимального диапазона вязкости

При выборе смазочных материалов убедитесь, что они эффективно работают при рабочих параметрах системного насоса или двигателя. Полезно иметь определенную процедуру для выполнения процесса. Рассмотрим простую систему с шестеренчатым насосом постоянного рабочего объема, который приводит в движение цилиндр (рис. 2).

Полезно иметь определенную процедуру для выполнения процесса. Рассмотрим простую систему с шестеренчатым насосом постоянного рабочего объема, который приводит в движение цилиндр (рис. 2).

Соберите все необходимые данные для насоса. Сюда входит получение от производителя всех конструктивных ограничений и оптимальных рабочих характеристик. Вам нужен оптимальный диапазон рабочей вязкости для данного насоса. Минимальная вязкость 13 сСт, максимальная вязкость 54 сСт, оптимальная вязкость 23 сСт.

Проверьте фактическую рабочую температуру насоса во время нормальной работы. Этот шаг чрезвычайно важен, потому что он дает точку отсчета для сравнения различных жидкостей во время работы. Насос нормально работает на 92ºС.

Соберите температурно-вязкостные характеристики используемого смазочного материала. Рекомендуется использовать систему оценки вязкости ISO (сСт при 40ºC и 100ºC). Вязкость составляет 32 сСт при 40ºC и 5,1 сСт при 100ºC.

Получите стандартную диаграмму вязкости-температуры ASTM D341 для жидких нефтепродуктов. Эта таблица довольно распространена, ее можно найти в большинстве руководств по промышленным смазочным материалам (рис. 3) или у поставщиков смазочных материалов.

Используя характеристики вязкости смазочного материала, полученные на шаге 3, начните с оси температуры (ось x) диаграммы и прокручивайте ее, пока не найдете линию 40 градусов C. На линии 40°C двигайтесь вверх, пока не найдете линию, соответствующую вязкости вашего смазочного материала при 40°C, как указано производителем вашего смазочного материала. Когда вы найдете соответствующую линию, сделайте небольшую отметку на пересечении двух линий (красные линии, рис. 5).

Повторите шаг 5 для свойств смазки при 100ºC и отметьте точку пересечения (темно-синяя линия, рис. 5).

Соедините метки, проведя через них линию линейкой (желтая линия, рис. 5). Эта линия представляет собой вязкость смазки в диапазоне температур.

Используя данные производителя для оптимальной рабочей вязкости насоса, найдите значение на вертикальной оси вязкости графика. Нарисуйте горизонтальную линию на странице, пока она не совпадет с желтой линией зависимости вязкости от температуры смазочного материала. Теперь проведите вертикальную линию (зеленая линия, рис. 5) к нижней части графика от желтой линии зависимости вязкости от температуры в том месте, где она пересекается с горизонтальной линией оптимальной вязкости. Там, где эта линия пересекается, температурная ось представляет собой оптимальную рабочую температуру насоса для данного конкретного смазочного материала (69ºС).

Повторите шаг 8 для максимальной непрерывной и минимальной непрерывной вязкости насоса (коричневые линии, рис. 5). Область между минимальной и максимальной температурами является минимальной и максимальной допустимой рабочей температурой насоса для выбранного смазочного продукта.

Найдите нормальную рабочую температуру насоса на графике, используя сканирование тепловой пушки, выполненное на шаге 2.

Если значение находится в пределах минимальной и максимальной температуры, указанных на графике, жидкость пригодна для использования в системе. Если это не так, вы должны заменить жидкость на более высокую или более низкую вязкость соответственно. Как показано на диаграмме, нормальные рабочие условия насоса выходят за пределы подходящего диапазона (коричневая область, рис. 5) для нашего конкретного смазочного материала и должны быть изменены.

Если значение находится в пределах минимальной и максимальной температуры, указанных на графике, жидкость пригодна для использования в системе. Если это не так, вы должны заменить жидкость на более высокую или более низкую вязкость соответственно. Как показано на диаграмме, нормальные рабочие условия насоса выходят за пределы подходящего диапазона (коричневая область, рис. 5) для нашего конкретного смазочного материала и должны быть изменены.

Консолидация гидравлических жидкостей

Цель консолидации гидравлической жидкости состоит в том, чтобы уменьшить сложность и объем складских запасов. Необходимо соблюдать осторожность при рассмотрении всех критических характеристик жидкости, необходимых для каждой системы. Следовательно, консолидация жидкости должна начинаться на системном уровне. При объединении жидкостей учитывайте следующее:

Определите конкретные требования к каждой единице оборудования. Учитывайте все нормальные эксплуатационные ограничения вашего оборудования.

Поговорите с вашим представителем по смазочным материалам. Вы можете собирать и передавать важную информацию о потребностях вашего оборудования в смазке. Это гарантирует, что у вашего поставщика есть все продукты, которые вам нужны. Не жертвуйте системными требованиями ради консолидации.

Кроме того, соблюдайте следующие правила обращения с гидравлической жидкостью.

Внедрите процедуру маркировки всех поступающих смазочных материалов и маркировки всех резервуаров. Это сведет к минимуму перекрестное загрязнение и обеспечит выполнение критических требований к производительности.

Используйте метод FIFO (первый пришел — первый ушел) на складе смазочных материалов. Правильно реализованная система FIFO уменьшает путаницу и отказы смазочных материалов, вызванные хранением.

Гидравлические системы представляют собой сложные системы на основе жидкости для передачи энергии и преобразования этой энергии в полезную работу.