- Евродрова-брикеты | БрикеТТс

- Пресс брикетировщик для производства топливных брикетов из соломы, древесных опилок, и разной биомассы, 1

- Топливные брикеты своими руками: пошаговая инструкция по изготовлению

- Наполнитель для кошачьего туалета Katty древесный — «Опилки»

- Топливные брикеты «ОхтаСнаб» | Технология производства топливных брикетов из опилок

- Пресс для стружки из дерева

- Подходы к изготовлению

- Домашняя методика

- Оборудование своими руками

- Рациональность домашнего производства

- Пресс для стружки дерева PRESSMAX™ серии 500

- Пресс для стружки дерева

- Пресс для стружки дерева

- Пресс для стружки дерева PRESSMAX™ 400

- Спец. модификации Пресс для стружки дерева

- Доп.

- Качество и скорость

- Пресс для стружки дерева

- Пресс для стружки дерева PRESSMAX™ — это высокий уровень качества, прочность конструкции, высокая производительность и удобство в эксплуатации

- Пресс для стружки дерева PRESSMAX™ — это европейское качество, устойчивость монтажа, технологичные и современные решения, удобство и несложность в использовании

- Пресс для стружки дерева PRESSMAX™ — это отличное качество, только импортные комплектующие, удобная доставка по всей России

- Прессы опилок

- Что такое брикеты?

- Пресс для опилок своими руками

- Целесообразно ли делать брикетированную продукцию дома?

- Переработка древесных отходов. Опилки.

- Эффективный и универсальный пресс для древесных опилок

- Пресс для опилок, пресс для опилок

- Сделайте свои собственные гранулы из прессованных опилок

- Станок горячего прессования древесных блоков для опилок

- (PDF) Определение влияния давления прессования и температуры прессования на плотность брикетов биомассы и их взаимное взаимодействие

- Пресс для блоков древесных опилок | by Grace Ray

- Опилки | Vincent Corp

Евродрова-брикеты | БрикеТТс

Начнём с определения. Евродрова, они же брикеты являются высококалорийным биотопливом с высокой теплоотдачей. Они производятся из самых чистых древесных опилок, которые добываются из хвойных пород. В этих породах отсутствуют сучки и примеси коры, клён и химические добавки.

Характеристики евродров. Брикеты и их параметры

Брикеты (евродрова) отличаются теплотворной способностью в 4400 Ккал/кг или 18 МДж/кг. Их плотность – 1100 кг/м3, а зольность варьируется в пределах 0, 5-1,5 %. Влажность колеблется между 8-12 %, а длина может составлять от 21 до 30 сантиметров при диаметре в 8-9 сантиметров. Масса одной штуки – до 1 килограмма.

Как опилки становятся высококалорийным топливом для евродров (брикетов)?

Всё дело в том, как именно производят евродрова (брикеты). За основу технологии берут прессование опилок при сильном нагревании. В этот период происходит испарение излишков влаги, посредством чего огромная часть энергии не затрачивается на испарение, а нагревает окружающее пространство.

Давайте, для примера, возьмём обычные не высушенные ветки или палки. Их естественная влажность колеблется в пределах – 35-55 %. От одной тонны древесины, 300-550 килограмм от всей массы будет составлять вода. Теперь давайте взглянем на одну тонну евродров, у которых влажность приблизительно равна 8-12 %. От их общей массы вода будет составлять всего 80-120 килограмм, а именно в 5 раз меньше.

Как известно из физики, что в процессе горения, часть энергии уходит на нагрев и дальнейшее испарение жидкости, а другая часть будет выделяться в тепловом виде. Благодаря термической обработке опилок, технологи увеличили именно ту часть топлива от всей массы, которая выполняет первоочерёдную функцию.

Какие преимущества даёт прессование опилок во время производства брикетов?

Помимо очевидной удобной формы, прессование опилок наделяют брикеты, или евродрова большей плотностью – 1200 кг/м3. Если сравнивать, то плотностью обычных дров, она равна 350-400 кг/м3, то бишь на 1 куб.

И напоследок, хочется напомнить, что для складирования евродров (брикетов) обязательно соорудите навес или держите их в соответствующем помещении, где нет влаги, и не попадут атмосферные осадки. Впрочем, такая предосторожность требуется для абсолютно любого вида топлива.

Требования к евродровам

Требования к евродровам содержатся в стандартах, которые разработаны в странах, где процесс производства и потребление этого вида топлива давно стали взаимосвязанной нормой. Например, стандарт Германии под названием DIN, предусматривает абсолютно все показатели, начиная от зольности и заканчивая размерами частиц евродров. Брикеты популярны и в Финляндии, стандарты которой настаивают на том, что нужно использовать большие объёмы использования всех отходов производства. Стандарты Швеции уделяют большее внимание качественной прессовке и повышению удельной теплоотдачи. К сожалению, российских стандартов к этой продукции ещё не существуют, но в скором времени они будут приняты.

Евродрова или как их иначе называют – топливные брикеты обязаны обладать диаметром не менее 4-5 миллиметров (для гранул) и не больше 12 миллиметров (для топливных брикетов). При этом максимальная длина у евродров не может превышать 20 миллиметров (Германия) либо же 50 миллиметров (Швеция и другие скандинавские страны).

Цвета могут быть: от светло-жёлтых (для евродров из хвойных отходов) до коричневых (для лиственных отходов). Сероватый оттенок у топливных брикетов означает то, что они качественно прессовались и брикетировались при повышенных температурах. Однако качество топлива при этом совсем не снижается.

Мы производим Евродрова — брикеты из хвойных и лиственных сортов древесины. Наша продукция самого высокого качества. Низкие цены! Всегда в наличии!

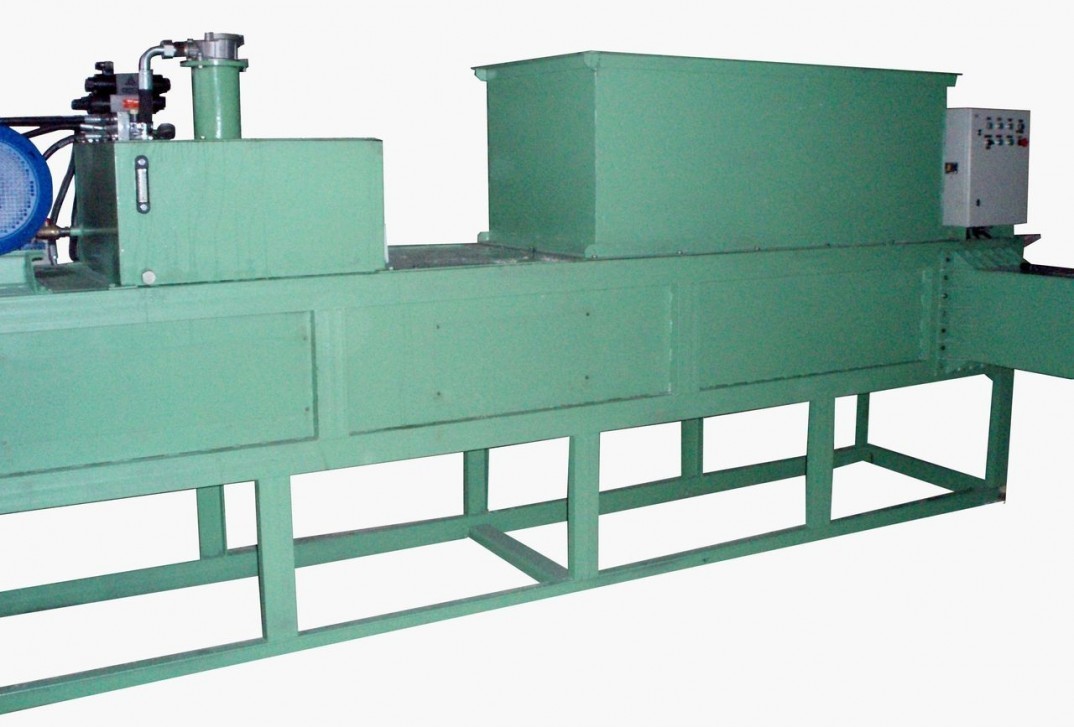

Пресс брикетировщик для производства топливных брикетов из соломы, древесных опилок, и разной биомассы, 1

Описание

Пресс брикетировочный ПБ – 48 предназначен для изготовления топливных брикетов из опилок древесины мягких и твердых пород, шелухи подсолнечника и других растительных отходов (отходов зерновых культур, отходов переработки льна, гречихи, соломы и т. д. ), без применения каких либо связывающих веществ, кроме натурального легнина, который содержится в растительных клетках (входящем сырье).

Подготовка сырья для прессования топливных брикетов

Для всех видов сырья существуют следующие требования:

-оптимальная влажность должна составлять до14%.

-сырье должно иметь фракцию стружки или опилок.

При использовании сырья большей влажности и фракции дополнительно устанавливается оборудование для измельчения (дробилка) и сушки (сушильный комплекс).

Прессование брикетов происходит методом жесткого формообразования в цилиндрической направляющей с подачей исходного сырья прессом, создающим давление, достаточное для спекания сырья в твердую массу в виде непрерывного рукава без добавления связующих компонентов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Пресс брикетировочный ПБ – 48 состоит из:

Наименование изделия Количество

Пресс брикетировочный ПБ – 48 1 штука

Узел охлаждения топливного брикета 1 штука

Пульт управления с кабелями и бронешлангами 1 штука

Дополнительные опции:

Наименование изделия Количество

Шнековый питатель 1 штука

Бункер – питатель 1 штука

Узел загрузки топливных брикетов в тару (мешок типа «биг – бег», вместительность 1000 – 1200 кг топливного брикета) 1 штука

Требования к сырью:

Влажность, % не более 14

Величина фракции сырья, мм не более 14

Основные технические характеристики пресса брикетировочного ПБ – 48

Производительность, кг/час

Сырье:

— солома 400

— опилки древесины 450-500

— шелуха подсолнечника 400-450

— ботва фасоли 450

Питание, кВ 0,4

Диаметр брикета, мм 50

Длина брикета, мм 50 – 250

Длина хода пуансона, мм 130

Частота ходов пуансона, мин? 220

Мощность электродвигателя главного привода, кВт

Количество: 1 штука 15

Мощность двигателя подачи сырья в зону сжимания, кВт

Количество: 1 шт 2,2

Мощность двигателя шнекового питателя, кВт

Количество: 1 штука 1,1

д. ), без применения каких либо связывающих веществ, кроме натурального легнина, который содержится в растительных клетках (входящем сырье).

Подготовка сырья для прессования топливных брикетов

Для всех видов сырья существуют следующие требования:

-оптимальная влажность должна составлять до14%.

-сырье должно иметь фракцию стружки или опилок.

При использовании сырья большей влажности и фракции дополнительно устанавливается оборудование для измельчения (дробилка) и сушки (сушильный комплекс).

Прессование брикетов происходит методом жесткого формообразования в цилиндрической направляющей с подачей исходного сырья прессом, создающим давление, достаточное для спекания сырья в твердую массу в виде непрерывного рукава без добавления связующих компонентов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Пресс брикетировочный ПБ – 48 состоит из:

Наименование изделия Количество

Пресс брикетировочный ПБ – 48 1 штука

Узел охлаждения топливного брикета 1 штука

Пульт управления с кабелями и бронешлангами 1 штука

Дополнительные опции:

Наименование изделия Количество

Шнековый питатель 1 штука

Бункер – питатель 1 штука

Узел загрузки топливных брикетов в тару (мешок типа «биг – бег», вместительность 1000 – 1200 кг топливного брикета) 1 штука

Требования к сырью:

Влажность, % не более 14

Величина фракции сырья, мм не более 14

Основные технические характеристики пресса брикетировочного ПБ – 48

Производительность, кг/час

Сырье:

— солома 400

— опилки древесины 450-500

— шелуха подсолнечника 400-450

— ботва фасоли 450

Питание, кВ 0,4

Диаметр брикета, мм 50

Длина брикета, мм 50 – 250

Длина хода пуансона, мм 130

Частота ходов пуансона, мин? 220

Мощность электродвигателя главного привода, кВт

Количество: 1 штука 15

Мощность двигателя подачи сырья в зону сжимания, кВт

Количество: 1 шт 2,2

Мощность двигателя шнекового питателя, кВт

Количество: 1 штука 1,1

Лицензии и сертификаты

Связаться с продавцомДоставка и оплата

да

Связаться с продавцомТопливные брикеты своими руками: пошаговая инструкция по изготовлению

Спрессованные опилки, бумага, шелуха семечек и другие горючие отходы экологичны, компактны, удобны в использовании. Они дают ровное тепло и подходят для обогрева дач, коттеджей, бань. С помощью этих материалов можно сделать топливные брикеты для своими руками.

Они дают ровное тепло и подходят для обогрева дач, коттеджей, бань. С помощью этих материалов можно сделать топливные брикеты для своими руками.

Необходимые материалы

Брикеты можно делать из любых горючих отходов. В обычном состоянии они прогорают слишком быстро и не обеспечивают нужной теплоотдачей. Но после смешивания и прессовки опилки, стружка, шелуха превращаются в полноценное топливо.

Вам понадобятся:

- Измельчитель. Подойдёт устройство для рубки растений перед укладкой в компостные кучи. Альтернативный вариант — стиральная машина активаторного типа с заменёнными ножами.

- Строительный миксер или небольшая бетономешалка.

- Ёмкость для смешивания.

- Ручной пресс для брикетирования.

- Формы для брикетов в виде кирпичей или цилиндров.

Основным сырьём станут:

- опилки;

- шелуха семечек;

- бумага;

- картон;

- солома;

- сено;

- древесная стружка;

- сухая листва;

- угольная крошка и т.

д.

д.

В качестве связывающего компонента используется глина или обойный клей.

Пошаговая инструкция

Чтобы изготовить качественные брикеты, последовательно выполните следующие шаги:

- Измельчить сырьё при помощи резчика. Чем мельче частицы, тем выше качество конечного продукта.

- Замочить измельчённое сырьё в воде.

- Ввести клей или глину в пропорции 1 к 10. Если в смеси много бумажных отходов, количество связующего вещества уменьшить.

- Тщательно перемешать получившуюся массу. Для большей однородности использовать мини-бетономешалку или строительный миксер.

- Залить массу в формы и отправить под пресс.

- После прессовки разложить формы для просушки под навесом. Для ускорения сушки обложить их ветошью и периодически переворачивать. Максимальный процент содержания влаги в готовых брикетах — 25%.

- Расфасовать формы по прочным пластиковым мешкам, затянуть горловину несколькими слоями скотча. Убрать на хранение в сухое прохладное место.

Самостоятельно изготовленные топливные брикеты — экологичная и недорогая замена дровам и углю. Процесс производства длителен, но при точном соблюдении технологии результат не разочарует.

Оцените статью: Поделитесь с друзьями!Наполнитель для кошачьего туалета Katty древесный — «Опилки»

Со своими пушистыми питомцами я перепробовал несколько видов наполнителей. Древесный в их числе.

Итак, купить можно почти в любой пятерочке. Цена дешевле, чем все остальные виды. Хорошо поглощают запахи и размокают от жидкости с кашицу. Отдирать от лотка очень просто. Не пылит.

Но как у любого наполнителя есть так же и минусы.

Самый главный — опилки по всему дому. Она (прессовка опилок в цилиндрики) размокает, прилипает к лапам и разносится по линолеуму только так. Часто встречали также эти кусочки на диване, кресле, подушке и одежде. Но возможно это косяк кошек с длинной шерстью. На пришлось отказаться от такого типа по этой причине.

Она (прессовка опилок в цилиндрики) размокает, прилипает к лапам и разносится по линолеуму только так. Часто встречали также эти кусочки на диване, кресле, подушке и одежде. Но возможно это косяк кошек с длинной шерстью. На пришлось отказаться от такого типа по этой причине.

Так же из неудобств это уборка крепких отходов. Там сам наполнитель крупный. И соответственно приходится выкидывать вместе с частью таких «гранул». Но это кому как.

По мне, опилки самый большой косяк. Некоторые совмещают. Сверху комкующийся, а снизу древесный. Я так же попыталась сделать. Но с немного другими опилками.

Многие слышали легенду, что древесный наполнитель можно заменить на прессованные опилки со строительного магазина. Я этот способ попробовала тоже. Сразу опишу почему его не стоит использовать. Специальный кошачий наполнитель размокает не меняя цвет. А строительные отходы чернеют и пахнут смолой и ссаниной. Кошек начинает выворачивать от этого запаха. Я находила отходы на водном коврике. И когда посадила кошку в лоток то увидела рвотный рефлекс. Хотя вначале она же запрыгнула в лоток и делала своё дело. Видимо так неприятно пахнет именно размоченный строительный наполнитель. Плюс чернота мне тоже не понравилась. В итоге, выкинула сразу же.

И когда посадила кошку в лоток то увидела рвотный рефлекс. Хотя вначале она же запрыгнула в лоток и делала своё дело. Видимо так неприятно пахнет именно размоченный строительный наполнитель. Плюс чернота мне тоже не понравилась. В итоге, выкинула сразу же.

В качестве поглощения запаха, его бюджетной цены и экономичности он лучший. Но вот опилки всё портят. Если вы приручили живность не назить на спальные места, то это ещё терпимо.

Ну и будьте готовы к играм с наполнителем.

Топливные брикеты «ОхтаСнаб» | Технология производства топливных брикетов из опилок

Технология, по которой опилки превращаются в топливные брикеты, отработана не одним десятилетием и не представляет особой сложности.

Подготовительный этап производства топливных брикетов заключается в очищении сырья от мусора, для чего опилки загружаются в калибратор. Следующим этапом древесину измельчают до нужной фракции с помощью специальных дробилок. После этого опилки подаются на шнековый транспортер, призванный дозировано подавать сырье в сушильную систему. Здесь материал подсушивается до необходимого уровня за счет подачи потоков горячего воздуха. Затем начинается процесс брикетирования, который представляет собой сжатие сырья под высоким давлением, в результате чего из-за возникающей силы трения происходит выделение температуры.

Следующим этапом древесину измельчают до нужной фракции с помощью специальных дробилок. После этого опилки подаются на шнековый транспортер, призванный дозировано подавать сырье в сушильную систему. Здесь материал подсушивается до необходимого уровня за счет подачи потоков горячего воздуха. Затем начинается процесс брикетирования, который представляет собой сжатие сырья под высоким давлением, в результате чего из-за возникающей силы трения происходит выделение температуры.

| Этап производства | Продукт производства |

| Очистка древесины | Опилки, доска, брус |

| Измельчение | Опилки, стружка |

| Сушка | Сухие опилки, стружка |

| Прессовка | Брикет топливный |

| Упаковка | Брикет топливный |

Благодаря этому древесина начинает выделять лигнин, который связывает опилки между собой, формируя брикет. Готовый брикет имеет объем, соотношение которого с объемом затраченного сырья составляет 1/10 – это позволяет значительно экономить при транспортировке и хранении этого вида биотоплива. Производство топливных брикетов цена которых не должна быть дороже чем у конкурентов требует тщательной организации и отладки.

Готовый брикет имеет объем, соотношение которого с объемом затраченного сырья составляет 1/10 – это позволяет значительно экономить при транспортировке и хранении этого вида биотоплива. Производство топливных брикетов цена которых не должна быть дороже чем у конкурентов требует тщательной организации и отладки.

В процессе производства топливных брикетов из опилок применяют три вида прессов: гидравлический, поршневой и шнековый.

Гидравлический метод используется в широком диапазоне мощностей и в оборудовании самых разных производителей. Материал прессуется благодаря гидравлическому усилию, а продукт выпускается в форме кирпичиков. Также, таким способом можно получить топливные брикеты, по форме напоминающие разные таблетки.

Гидравлический пресс для брикетов

Гидравлическое оборудование очень надежно, однако оно выпускает более рыхлый брикет, по сравнению с остальными способами производства. Такие изделия напитываются влагой из воздуха, а затем трескаются. И, что немаловажно, их фиксированный размер и форма несколько ограничивают применение продукта в промышленных объемах.

И, что немаловажно, их фиксированный размер и форма несколько ограничивают применение продукта в промышленных объемах.

При изготовлении топливных брикетов цена складывается из стоимости сырья, затрат на электроэнергию, зарплату рабочим, а так же накладных расходов.

Поршневой метод для брикетов

Поршневой процесс производства топливных брикетов основан на циклической работе системы. Каждый ход поршня продавливает через коническое сопло, определенное количество сырья. Поэтому на брикетах можно хорошо увидеть слои, соответствующие циклам. В приводе задействован маховик, который выравнивает нагрузку двигателя. Этот способ надежен, неприхотлив и стоит относительно дешево, благодаря чему очень широко распространен. Поршень изнашивается нечасто, так как относительное перемещение между ним и прессуемым сырьем достаточно мало.

Шнековый метод для брикетов

Шнековый метод основан на применении шнека, похожего на тот, что используется в мясорубке, только на порядок большего размера. Приводимый в движение очень мощным двигателем, шнек продавливает массу через серию постоянно нагревающихся фильер. Благодаря такому устройству, брикет выходит в виде непрерывного продукта, проталкивается через специальный желоб-охладитель, а затем нарезается или отламывается на порции нужного размера.

Приводимый в движение очень мощным двигателем, шнек продавливает массу через серию постоянно нагревающихся фильер. Благодаря такому устройству, брикет выходит в виде непрерывного продукта, проталкивается через специальный желоб-охладитель, а затем нарезается или отламывается на порции нужного размера.

Помимо постоянной температуры, для успешного формования топливного брикета в такой системе необходим постоянный точный зазор между первой фильерой и шнеком. Такая технология позволяет получить более плотный продукт, нежели при поршневом прессе, а благодаря отсутствию ударных нагрузок процесс не сопровождается сильным шумом.

При вращении шнека давление на сырье происходит по касательной, а это приводит к тому, что рабочая поверхность шнека подвергается постоянному износу. Быстрота изнашивания шнека зависит от степени загрязнения сырья, от абразивности материала, а также от индивидуальных свойств материала. Поэтому после выдавливания от 10 до 30 тонн брикета шнек приходится менять. К тому же данный метод имеет высокие эксплуатационные издержки за счет необходимости остановки для того, чтобы произвести замену шнека. Кроме того, нужно постоянно контролировать температуру нагрева фильеры, зазор между шнеком и фильерой, а также уровень влажности материала.

К тому же данный метод имеет высокие эксплуатационные издержки за счет необходимости остановки для того, чтобы произвести замену шнека. Кроме того, нужно постоянно контролировать температуру нагрева фильеры, зазор между шнеком и фильерой, а также уровень влажности материала.

Пресс для стружки из дерева

Одним из лучших типов твёрдого топлива для отопления дома являются брикеты из опилок. Они занимают мало места, а также имеют высокую теплоёмкость. Но есть у такого горючего минус — позволить себе дорогостоящий материал может не каждый. Поэтому многие домовладельцы изготавливают пресс для опилок самостоятельно.

Подходы к изготовлению

Прежде чем приступать к изготовлению топлива самостоятельно, нужно понимать, на чём основано его производство на заводе. Неважно, в каких условиях изготавливают сырье, в домашних или промышленных: подготовительный этап одинаковый. Он состоит из измельчения сырья и его сушки. В качестве материала используют крупные отходы деревообрабатывающей промышленности и опилки. Иногда применяют агропромышленные отходы, например, шелуху семечек или угольную пыль. Влажность сырья после просушки не должна превышать 8%.

Иногда применяют агропромышленные отходы, например, шелуху семечек или угольную пыль. Влажность сырья после просушки не должна превышать 8%.

Следующий этап изготовления — брикетирование опилок или прессовка. Существует 2 способа проведения этого процесса:

- Создание брикетов с помощью гидравлического пресса.

- Способ экструзии.

Какая бы технология ни была выбрана, нужный результат достигается благодаря сильному давлению на сырье. В процессе прессовки из него начинает выделяться лигнин, природный компонент. Именно он не даёт рассыпаться материалу. При работе на гидравлическом прессе опилки хорошо формируются в виде кирпича. Этому способствует произвольное разогревание опилок.

Принцип метода экструзии напоминает работу соковыжималки или мясорубки. Сначала материал отправляют в специальный бункер. Он переносится в рабочий канал агрегата с помощью шнека. Именно там начинается сжатие и прессование под усилием в 1000 бар. В итоге машина выдаёт брикетированные дрова из опилок. Они имеют форму шестигранника. Брикеты проходят дополнительную термическую обработку.

В итоге машина выдаёт брикетированные дрова из опилок. Они имеют форму шестигранника. Брикеты проходят дополнительную термическую обработку.

Домашняя методика

Конечно, приобретение мощного профессионального оборудования для домашнего использования не имеет смысла. Стоимость такого агрегата окупится только в случае производства прессованных дров на продажу. К сожалению, придерживаться стандартной технологии, при которой выделяется лигнин, не получится.

Заменить отходы деревообрабатывающего производства можно ветками деревьев после зимней обрезки.

Перед прессованием их необходимо измельчить дробилкой. Также можно использовать материалы, которые хорошо горят, например, солома, бумага, шелуха семечек.

Домашние мастера придумали, как сформировать брикеты без природного связующего вещества. Взамен лигнина нередко используют:

- Глину.

- Клей для обоев.

- Бумагу и картон.

Умельцы смогли обойти отсутствие брикетировочного пресса для опилок. Сырье замачивают в воде, после чего перемешивают в глине. При этом важно придерживаться пропорции 1:10. Если нет глины, добавляют размокшую бумагу или клей. Подготовленный материал отправляют в самодельный брикетировочный агрегат и прессуют усилием рук. Получившиеся брикеты вынимают из пресса и отправляют сушиться на свежий воздух.

Оборудование своими руками

Самодельный пресс для брикетирования опилок может быть с винтовым приводом. Ёмкость для формирования дров наполняют сырьём и устанавливают под неподвижную часть машины. Необходимое давление достигается за счёт закручивания ручного винта. Такие винтовые агрегаты не пользуются популярностью из-за плохой производительности. Загрузка сырья, прессование и сушка изделия требуют больших временных затрат.

Хорошей альтернативой винтовому прессу для прессования опилок является самодельная машина с улучшенным механизмом выталкивания готовых брикетов и длинными рычагами управления. Для ускорения прессования к станине приваривают 2 ёмкости вместо одной. Домашние мастера не остановились на этом.

Они создали улучшенный механизм: установили вместо ручных рычагов гидравлический домкрат. Но даже самодельный пресс с гидравлическим домкратом не сможет создать давление в 300 бар, поэтому повторить традиционную технологию в домашних условиях не получится.

Несмотря на трудоёмкость изготовления деталей и создания машины, некоторым мастерам удалось получить прессованные дрова высокого качества. Они собрали шнековый агрегат. Люди, которые пользуются такими прессами, отмечают, что производство шнека и корпуса машины требует огромных затрат. Кроме того, агрегат потребляет не менее 7 кВт — и это по самым скромным подсчётам.

Рациональность домашнего производства

Отопление с помощью опилок очень привлекательно для хозяев домов, а когда есть собственное производство дров, можно покупать сырье по низким ценам. Поэтому мысль о прессовании опилок в домашних условиях посещает многих. Перед тем как решиться на создание специального агрегата для этого, нужно знать некоторые тонкости.

Поэтому мысль о прессовании опилок в домашних условиях посещает многих. Перед тем как решиться на создание специального агрегата для этого, нужно знать некоторые тонкости.

Не для любой отопительной системы подойдёт такое топливо. Опилки в печке или котле мгновенно сгорают, не успевая отдать тепло.

Кроме того, немалая их часть осыпается в зольник. Для опилок необходим специальный котёл — шахтный или верхнего горения. Создать такой тип отопления очень непросто.

Прессованные опилки в виде брикетов использовать намного удобнее. Однако и здесь есть трудности:

- Создавать брикеты самостоятельно невыгодно. Покупка промышленного оборудования для сушки и прессования обойдётся в круглую сумму. Намного дешевле купить готовые брикетированные опилки.

- Кустарный способ изготовления евродров в самодельном прессе для прессовки опилок куда дешевле.

Продукты, сделанные в нём, имеют ненадлежащее качество. Они не дадут достаточного количества тепла. Кроме того, на создание машины, обработку сырья, изготовление и сушку изделия потребуется много времени.

Продукты, сделанные в нём, имеют ненадлежащее качество. Они не дадут достаточного количества тепла. Кроме того, на создание машины, обработку сырья, изготовление и сушку изделия потребуется много времени.

Изготавливать евродрова в домашних условиях реально. Для этого требуется много свободного времени и сил, а также место для сушки и хранения материала. Требуется найти сырье по низким ценам и договориться с доставкой, чтобы она не обошлась слишком дорого. В противном случае самостоятельное изготовление брикетов из опилок теряет смысл, так как покупные дрова обойдутся значительно дешевле.

Пресс для стружки дерева PRESSMAX™ серии 500

Пресс для стружки дерева

PRESSMAX™ серии 700

Пресс для стружки дерева

PRESSMAX™серии 300

Пресс для стружки дерева PRESSMAX™ 400

Спец. модификации Пресс для стружки дерева

Доп.

комплектация Пресс для стружки дерева

комплектация Пресс для стружки дереваКачество и скорость

- Существенно уменьшают скопление макулатуры

- Обеспечивают порядок и чистоту

- Значительно экономят пространство

- Просты в обслуживании

- При производстве используются новейшие технологии

- Бункерная загрузка

- Фронтальная загрузка

- Высокая эффективность

- Удобство перемещения

- Компактный размер

- Лёгкость использования

- Возможность использования

вне помещения

Пресс для стружки дерева

PRESS MAX ™ — надежная сборка и простота в работеВ чем преимущество пресса для стружки дерева PRESSMAX™?

В современной России наверное уже нет, учреждения, организации, которые не столкнулись бы с проблемой скопления у себя отходов.

Производственное предприятие ООО «Мебель-Комплект» долгое время испытывала неудобства скопления мусора у себя на складе. Кучи утиля мешали функционированию предприятия, создавали неудобства, плохо воздействовали на соблюдение экологических предписаний на производстве, оккупировали склады. Приходилось тратить немалые деньги на вывоз мусора, мусоровозы же фактически ходили полупустыми.

Приходилось тратить немалые деньги на вывоз мусора, мусоровозы же фактически ходили полупустыми.

Ситуация изменилась когда был приобретен пресс для стружки дерева PRESSMAX™. Расходы на вывоз мусора сократились в 8 раз!

Также освободилось пространство на складе и в подсобных помещениях, увеличитель производительность работы офиса.

Компания «ПРЕССМАКС» с 2003 года разрабатывает оборудование для различных видов вторсырья — бумаги, ПЭТ ПВХ.

Пресс для стружки дерева PRESSMAX™ — это высокий уровень качества, прочность конструкции, высокая производительность и удобство в эксплуатации

Прессы брикетировочные, пакетировочные гидравлические для макулатуры, металлолома и другого вторсырья PRESSMAX™, а также мусоросортировочные линии – это всегда индивидуальное конструирование на основе. импортных комплектующих, прочность конструкции и простота в работе. Гарантийное и постгарантийное обслуживание.

Пресс для стружки дерева PRESSMAX™ — это европейское качество, устойчивость монтажа, технологичные и современные решения, удобство и несложность в использовании

Прессы для стружки дерева PRESSMAX™ прессуют мусор в 8-11 раз! Оборудование PRESSMAX™ универсально в работе – сырьем может быть любой бытовой мусор от металла до бумаги, пластика, стекла, банок, бутылок и других отходов.

Мы предлагаем широкий ассортимент прессов для стружки дерева, прессов для металлолома, макулатуры, ПЭТ, бумаги, пластика, для различных видов вторсырья! Мы производим прессы для стружки дерева разных моделей. Кипа в зависимости от модели пресса и материала весит от 50 до 760 кг.

Задействование прессов для стружки дерева дает возможность решить целый ряд задач:

1. Сократить площади, которые занимают скопившиеся ТБО.

2. Сократить число рейсов транспорта на полигоны ТБО.

3. Снизить соответствующие транспортные затраты.

Компания PRESSMAX является основным изготовителем пресса для стружки дерева для ПЭТ, бутылок, металла и иных отходов . Компания завоевала признание и прочно заняла свое место на рынке России и стран ближнего и дальнего зарубежья. У нас Вы можете приобрести пресс для стружки дерева любых размеров от небольших – с усилием прессования 5 тонн и весом брикета от 40 кг. до крупных профессиональных прессов с усилием прессования 50 тонн и весов кипы до 500 кг.

Для магазинов, торговых центров и небольших предприятий более всего подойдут прессы для стружки дерева и других отходов моделей PRESS MAX ™ 505-515. Они не занимают много места, а кипы легко перемещать на тележке, которую вы также можете заказать у нас. Прессы для стружки дерева также могут быть использованы на складских терминалах, в магазинах, производствах с маленьким объемом отходов. Сжатые кипы также можно реализовывать и отправлять на утилизацию

Пресс для стружки дерева PRESSMAX™ — это отличное качество, только импортные комплектующие, удобная доставка по всей России

Пресс для стружки дерева усилием прессования от 20 до 50 тонн (PRESSMAX 520 – 550) используют организации занимающиеся сбором отходов, промышленные предприятия и склады с большим объемом отходов. Пресс для стружки дерева прост в работе, для управления им требуется один работник без каких-либо дополнительных знаний. Вся наша продукция соответствует требованиям техники безопасности — конструкция оборудования не позволит посторонним предметам проникнуть в пространство производственного цикла.

Внушительные и не очень организации каждый год включают в свои расходы статью на вывоз ТБО, причем зачастую машины возят «воздух» из-за небольшой плотности отходов. Однако после сжатия ТБО расходы на перевозку сокращаются в несколько раз! Утилизация отходов как самостоятельной вид деятельности также может быть очень перспективно экономически – на Западе, а теперь все чаще и в России спрессованную макулатуру, ПЭТ, и металлолом охотно покупают промышленные компании и компании, занимающиеся сбором вторсырья

Кроме общественной полезности компании по сортировке и утилизации твердых бытовых отходов, оборудованные прессом для стружки дерева производят для промышленности полезное вторсырье. Компании целлюлозно-бумажной промышленности, к примеру, вырабатывают из вторсырья канцелярские товары, упаковку, туалетную бумагу, бумагу для журналов и газет и много других товаров. Переработка отходов с прессом для стружки дерева как отдельная деятельность к тому же создает рабочие места и, соответственно, поступления в бюджет

Пресс для стружки дерева в этой связи приобретает особенную важность — он является незаменимым звеном в цепочке первичной сортировки отходов.

Прессы для стружки дерева вертикальные и горизонтальные прессы используют для прессования макулатуры, использованной тары и упаковки, картонных коробок, макулатуры, отходов типографского производства.

Компания Прессмакс производит и поставляет Пресс для стружки дерева – на основе гидравлических насосов марки «Marzocchi» и «Vivoil», фильтрующих элементов «MPspaFILTRI», а также распределителей «Badestnost».

Все наши прессы для стружки дерева соответствуют высоким европейским стандартам качества, обладают прочной и долгосрочной конструкцией, при этом цена на нашу продукцию ниже европейских аналогов в несколько раз, что позволяет поставлять пресс для стружки дерева PRESS MAX ™ в том числе и в страны Евросоюза. Стоимость пресса для стружки дерева зависит от его габаритов – размера, модели, других параметров. Цену на пресс для стружки дерева, а также на другое оборудования PRESS MAX ™ можно узнать через форму обратной связи на нашем сайте или позвонив по контактным телефонам.

Менеджеры помогут вам выбрать наиболее подходящую для Вас модель пресса для стружки дерева, а также проинформируют по условиям изготовления, доставки и гарантии.

Мы организуем доставку пресса для стружки дерева по России: Москва, Санкт-Петербург, Новосибирск, Екатеринбург, Нижний Новгород, Казань, Челябинск, Омск, Самара, Ростов-на-Дону, Уфа, Красноярск, Пермь, Воронеж, Волгоград, Саратов, Краснодар, Тольятти, Тюмень, Ижевск, Барнаул, Иркутск, Ульяновск, Хабаровск, Владивосток, Ярославль, Махачкала, Томск, Оренбург, Новокузнецк, Кемерово, Рязань, Астрахань, Набережные Челны, Пенза, Липецк, Киров, Тула, Чебоксары, Калининград, Курск, Улан-Удэ, Ставрополь, Магнитогорск, Тверь, Иваново, Брянск, Севастополь, Сочи, Белгород, Нижний Тагил, Владимир, Архангельск и другие.

Также организуем доставку по странам ближнего зарубежья: Казахстан, Беларусь, Молдова, Украина, Узбекистан, Таджикистан, Туркменистан, Киргизия, Армения, Грузия, Азербайджан, Латвия, Литва, Эстония и дальнего зарубежья: Финляндия, Швеция, Норвегия, Польша, Словакия, Венгрия, Румыния, Болгария, Турция, Словакия, Венгрия, Сербия, Македония, Албания, Хорватия, Черногория, Греция, Монголия и прочие. Оформление таможенной документации, заключение внешнеэкономических договоров, поставка оборудования к месту назначения.

Оформление таможенной документации, заключение внешнеэкономических договоров, поставка оборудования к месту назначения.

Цена на прессы для макулатуры, картона и других ТБО — от 67000 р.

Доставка — от 1900 р.

Экономические расчеты можно просмотреть в разделе

Информация о компании:

Наименование – ООО «ПРЕССМАКС»

ИНН 7810870301

КПП 781001001

ОГРН 1127847291330

ОКПО 09614656, ОКАТО 40284562000,

ОКОГУ 4210014, ОКОПФ 65, ОКВЭД 29.1, 51.6

Читайте также

Жизнь не стоит на месте, и человечество все время совершенствуется веками и тысячелетиями. Казалось бы, не так давно люди научились получать огонь, который сразу стал важной частью нашей жизни. Сегодня придумано множество иных вещей, которые заменяют функции огня, а именно тепло. Однако никакой обогреватель нельзя сравнить с жарким пламенем в камине или печке. Он влечет внимание и побуждает задуматься о вечном. В этой статье мы поговорим о том, что такое прессы для брикетов из опилок и можно ли сделать эти прессы для опилок своими руками.

Прессы опилок

| Показатели качества | Древесные опилки | ||

|---|---|---|---|

| Хвойные породы | Мягко-лиственных пород | смеси (50% хвои и 50 листа) | |

| Плотность, кг/м 3 | 1.147 | 1.141 | 1.144 |

| Насыпная плотность, кг/м 3 | 526 | 511 | 520 |

| Зольность,% | 0.5 | 0.5 | 0.5 |

| Теплотворная способность, МДж/кг | 19.9 | 18 | 18.4 |

| Истираемость, % | 0.21 | 0.2 | 0.21 |

| Влажность,% | 8.5 | 8.3 | |

| Содержание SO: и SCb в газах гонения палет,% | |||

Очень приятно подкладывать полешки в камин или печь, наблюдая за яркостью пламени и ощущать выделяемое тепло. Но дрова бывают различного размера и не всегда удобны в использовании, к примеру, в помещении с камином, потому, что они занимают много места. Сегодня есть отличная альтернатива дровам. Это – брикетированные опилки, сделать которые поможет пресс для опилок. Полученный материал отличается довольно высоким уровнем теплотворности, в сравнении с дровами или торфом. Такие топливные брикеты изготавливают на особой машине, которая называется пресс для брикетов. На таком оборудовании получаются брикеты размером 50 – 80 мм, поэтому они так удобны в использовании.

Сегодня есть отличная альтернатива дровам. Это – брикетированные опилки, сделать которые поможет пресс для опилок. Полученный материал отличается довольно высоким уровнем теплотворности, в сравнении с дровами или торфом. Такие топливные брикеты изготавливают на особой машине, которая называется пресс для брикетов. На таком оборудовании получаются брикеты размером 50 – 80 мм, поэтому они так удобны в использовании.

Прессы для создания брикетов из опилок бывают:

- гидравлического типа

- пневматического типа

- винтовые

- вертикальные

- горизонтальные.

Конечно, на фоне прочих видов твердого топлива брикетированные опилки выглядят не очень привлекательно. Кроме того, их стоимость немного выше дров. Но достоинств у этого материала гораздо больше. Тысячи людей, которые пользуются данным видом топлива, сполна оценили все преимущества брикетов. И многие из них даже делают брикеты из опилок самостоятельно.

Пресс гидравлического типа состоит пресс-формы и гидроцилиндра. Он работает как домкрат. В пресс-форму помещается смесь опилок, а при помощи гидроцилиндра осуществляется давление поршня на опилки в пресс-форме. В результате получается плотный брикет. Среди достоинств такой установки низкая стоимость и высокая надежность. Однако производительность такого агрегата довольно низкая. Кроме того опилки нужно смешивать со связующим компонентом.

Он работает как домкрат. В пресс-форму помещается смесь опилок, а при помощи гидроцилиндра осуществляется давление поршня на опилки в пресс-форме. В результате получается плотный брикет. Среди достоинств такой установки низкая стоимость и высокая надежность. Однако производительность такого агрегата довольно низкая. Кроме того опилки нужно смешивать со связующим компонентом.

Шнековый пресс-экструдер схож с мясорубкой. Через шнек поступает сырье, выходящее по фильере плотным куском. Эта процедура осуществляется в условиях высокой температуры. Фильеру нужно предварительно нагреть. В условиях повышенной температуры и давления из опилок выделяется лигнин, который слепляет мелкие частицы. Среди достоинств такого аппарата отметим высокую производительность, а также отсутствие дополнительного связующего компонента. Из недостатков:

- дополнительная подготовка – прогрев

- быстрое изнашивание узлов повышенного трения

- вследствие высокой температуры немного падает калорийность брикетированной продукции.

Пневматический пресс напоминает перфоратор. В результате ударов поршня сырьевой материал продавливается по фильере. В этом аппарате можно сделать брикеты из различных материалов. Сам аппарат работает без вмешательства человека и имеет хорошую производительность. Однако стоимость такого аппарата намного выше предыдущих.

Также существует пресс-гранулятор, выдающий гранулы из опилок. Он имеет довольно высокую производительность. Но для этой установки нужно дополнительно измельчать сырье, а также добавлять связующий компонент, к примеру, крахмал.

Что такое брикеты?

Брикетированное биотопливо изготавливают из мелких древесных отходов, главным образом опилок. Их можно просто засыпать в печь, однако такой вариант не удобен и не целесообразен, потому, что плотность такого материала крайне мала. Намного больше тепла выделится, если такое сырье спрессовать. Кроме опилок брикеты можно изготовить из соломы.

Как же делают брикеты? Прежде всего, опилки нужно измельчить, чтобы избавиться от возможных крупных кусков, а также высушить. Уровень влажности подготовленного материала не должен превышать 12%, поэтому нужно использовать сушильное оборудование. Размер сырьевых частиц должен составлять до 25х25х2 мм. После этого можно приступать к изготовлению непосредственно брикетов. Это делается двумя методами:

Уровень влажности подготовленного материала не должен превышать 12%, поэтому нужно использовать сушильное оборудование. Размер сырьевых частиц должен составлять до 25х25х2 мм. После этого можно приступать к изготовлению непосредственно брикетов. Это делается двумя методами:

- при помощи гидравлического пресса из сырья формуются в брикеты, прямоугольные или цилиндрические. Обязательными условиями этого процесса является высокое давление – от 30 до 60 МПа, а также высокая температура

- при помощи экструзии на шнековом прессе из подготовленной смеси выдавливаются брикеты под давлением примерно 100 МПа. Процесс ведется также при повышенной температуре.

Во время прессования при повышенной температуре брикет высыхает до 4%. Чаще всего создание брикетированного материала не подразумевает добавления связующих компонентов, потому что при высокой температуре из лесоматериалов выделяется лигнин, который склеивает сырье. Однако, существуют технологии изготовления, которые предусматривают добавление связующего компонента, к примеру, крахмала в количестве 2-3%. Заготовки зачастую обламывается от собственного веса на практически одинаковые куски. По окончанию производства нужно обязательно упаковать материал в термоусадочную пленку, чтобы сохранить уровень влажности в пределах 4%.

Заготовки зачастую обламывается от собственного веса на практически одинаковые куски. По окончанию производства нужно обязательно упаковать материал в термоусадочную пленку, чтобы сохранить уровень влажности в пределах 4%.

Пресс для брикетов из опилок – отличный вариант мини-бизнеса. Цикл изготовления брикетированных продуктов при помощи производственной линии полностью замкнут. Такое производство имеет довольно высокую рентабельность. При условии ежемесячного уровня производительности в пределах 10 тонн готового сырья, учитывая затраты на сбыт изготовленных материалов, чистый доход достигает примерно 350долларов. Следовательно, инвестированные деньги отобьются на протяжении 6 месяцев.

Пресс для опилок своими руками

Для того, чтобы спрессовать опилки в домашних условиях необходимо немного свободного времени, ручной пресс и собственно сырье – опилки, старые газеты, шелуха семечек. Благодаря рунному прессу можно отопить не только свой дом, но и родственников.

Колоссальным достоинством брикетированного топлива является длительность его горения. Средняя продолжительность горения примерно порядка 2-4 часа. При этом он постоянно выделяет тепло. Вторым плюсом можно назвать минимальное количество дыма. Кроме этого из такого топлива не выделяются вредные вещества, да и он не является загрязнителем природы, потому что уже создан из отходов. Также к положительным качествам относится материальный вопрос. Стоимость одной тонны брикетов, изготовленных ручным прессом, гораздо дешевле аналогичного количества угля или дров. Образующийся в процессе сгорания брикетов пепел можно использовать как удобрение. Самым важным требованием к хранению такого топлива является сухость помещения.

Средняя продолжительность горения примерно порядка 2-4 часа. При этом он постоянно выделяет тепло. Вторым плюсом можно назвать минимальное количество дыма. Кроме этого из такого топлива не выделяются вредные вещества, да и он не является загрязнителем природы, потому что уже создан из отходов. Также к положительным качествам относится материальный вопрос. Стоимость одной тонны брикетов, изготовленных ручным прессом, гораздо дешевле аналогичного количества угля или дров. Образующийся в процессе сгорания брикетов пепел можно использовать как удобрение. Самым важным требованием к хранению такого топлива является сухость помещения.

Для того, чтобы сделать брикеты самостоятельно понадобится:

- время и силы

- отходное сырье

- ведро

- емкость с решеткой на ней. Именно на эту решетку выпадает полученный материал

- вода или раствор крахмала, в качестве скрепляющего материала

- ручной прессовальный аппарат для производства брикетированного топлива.

Также пригодится какой-нибудь измельчитель. Это сделает процедуру более легкой. При выборе ручного пресса, сразу стоит определиться с формой брикета, которая идеально подойдет для вашего котла, потому что для одних котлов подходят прямоугольные брикеты, а для других квадратные.Для изготовления брикетированного топлива нужно:

- измельчить сырье. Для этого понадобится ведро, строительный миксер, чуть-чуть жидкости и непосредственно опилки

- в полученную смесь нужно добавить немного глины или раствора крахмала для скрепления частиц

- смесь, которую вы готовите должна лепиться

- наберите немного получившейся кашицы и положите ее в пресс. Постарайтесь выдавливать как можно больше жидкости из заготовки

- последним этапом производства является сушка. Нужно высушить полученный продукт на солнце.

Целесообразно ли делать брикетированную продукцию дома?

К сожалению, брикетированная продукция, изготовленная в домашних условиях, совсем непохожа на то, что рекламируется в интернете. Это происходит по ряду причин:

Это происходит по ряду причин:

Переработка древесных отходов. Опилки.

Задать вопрос специалисту

Пилим тонкомер, скапливается много опилок, куда их можно сбыть?Опилки на лесопилке

Отходы деревообработки порой представляют настоящую головную боль деревообработчика. Мелкие обрезки, кора и опилки устилают полы цехов и скапливаются горами. Хороший горбыль удается сбыть или пустить в дальнейшую обработку, а вот тонкий годится разве что на щепу и дрова, но чаще просто складируется штабелями в ожидании утилизации. Понимая эти проблемы, мы разработали станок УПТ-250М с расчетом на то, чтобы свести к минимуму количество горбыля и обрезков. Как это отразилось на конструкции станка, мы писали в одной из предыдущих статей.

Опилки — основной побочный продукт переработки тонкомера, а спектр применения этого материала чрезвычайно широк. При распиловке на фрезерно-брусующем многопильном станке объем получаемой опилки сопоставим с объемами производимого пиломатериала. Следовательно, опилка как сырье имеет отличный потенциал как для сбыта, так и для организации самостоятельной переработки. В этой статье мы расскажем, в каких промышленных отраслях используется опилка.

Следовательно, опилка как сырье имеет отличный потенциал как для сбыта, так и для организации самостоятельной переработки. В этой статье мы расскажем, в каких промышленных отраслях используется опилка.

На основе обратной связи с покупателями станка УПТ-250М можно сделать вывод, что самыми популярными каналами сбыта опилки являются производства, специализирующиеся на изготовлении топливных пеллет, а также на изготовлении пеллет из прессованных брикетов. Следующим по популярности способом сбыть опилку у деревообработчиков является поставка на животноводческие предприятия.

Безусловно, сфера применения опилок не ограничивается только этими областями. Мы не ведем точной статистики, но знаем, что опилки также поставляются и в коптильни, грибницы, из них изготавливают опилкобетон. В каждую из этих отраслей поставки опилок требуются в промышленных масштабах, что представляет практический интерес для деревообработчика. Безотходное производство — мечта рачительного предпринимателя!

Применение опилок в производстве

Изготовление топливных брекетов и гранул (пеллет)

Пеллеты — это цилиндрические гранулы, предназначенные для сжигания в специальных котлах. Формируются из отходов деревообрабатывающей промышленности путем дробления (при переработке щепы или крупных фракций) и прессования. Пеллеты из опилок обладают рядом преимуществ, что позволяет конкурировать с такими видами топлива, как уголь, дрова и солярка:

Формируются из отходов деревообрабатывающей промышленности путем дробления (при переработке щепы или крупных фракций) и прессования. Пеллеты из опилок обладают рядом преимуществ, что позволяет конкурировать с такими видами топлива, как уголь, дрова и солярка:

- теплопроводность по сравнению с дровами в 1,5 больше;

- легко транспортируются благодаря компактной укладке;

- это экологически чистый материал — при прессовании пеллет не используется клей и другие химические вещества.

В российских условиях наиболее популярно хвойное сырье для пеллет: сосна — достаточно мягкий материал, и переработать ее проще и дешевле. Хвойное сырье уступает по качеству лиственным породам, но зато намного лучше прессуется засчёт содержания смол, а потому не требует оборудования повышенной мощности.

Для изготовления пеллет используются не только опилки, но и любые другие древесные отходы. Отличие лишь в том, что более крупные фрагменты необходимо измельчать в дробилках до размера фракции в 4 мм. Опилка, которая выходит из-под фрез многопильного станка УПТ-250М, изначально отвечает этим требованиям, позволяя упростить процесс производства топливных гранул. С учетом доступности и объемов отходов распиловки себестоимость выходит минимальной.

Опилка, которая выходит из-под фрез многопильного станка УПТ-250М, изначально отвечает этим требованиям, позволяя упростить процесс производства топливных гранул. С учетом доступности и объемов отходов распиловки себестоимость выходит минимальной.

Производство прессованных шашек (бобышек) для поддонов.

Шашка для поддонов — это заготовка из прессованных древесных опилок, являющаяся частью конструкции паллеты. Бобышки являются основанием конструкции из тарной доски.

Для производства бобышек для поддонов из отходов деревообработки необходимо такое оборудование, как дробилка, смеситель для опилок и клеевого раствора, пресс и торцовочный станок. Использование опилок в качестве сырья позволяет сократить технологический процесс, поскольку отпадает необходимость в дробилке.

Наиболее подходящим видом опилок для дальнейшего спрессовывания в брикеты считаются опилки из хвои. Структура древесины наиболее удобна в обработке, изделия из хвойного сырья минимально подвержены гниению и долговечны в эксплуатации.

Применение опилок в производстве паллет — методика экономичная и экологичная. Сотрудничество деревообрабатывающего предприятия с компаниями, специализирующимися на производстве поддонов из опилок, представляет взаимную выгоду обеим сторонам.

Поставка опилок на животноводческие фермы

Производители оборудования для содержания крупного рогатого скота непрерывно дискутируют о том, какой вид подстилки для животных оптимален — из органического сырья или неорганического? Сами же аграрии тем временем продолжают использовать традиционные материалы: песок, солому – и, конечно, опилки. Как правило, эти наполнители используются не в чистом виде, а в разных комбинациях.

Подстилка для животных требует поставок в промышленных масшабах, ведь необходимо не только покрыть внушительную площадь, но и регулярно (каждые 10 дней) подсыпать новое сырье — или вовсе его менять. Лесоперерабатывающие производства, где опилка является основным отходом, могут удовлетворить этот запрос с лихвой, обеспечив себе постоянный канал сбыта.

Использование опилок в строительстве

Выше мы обозначили наиболее популярные каналы сбыта опилок с лесопилок, оснащенных многопильными станками. Расскажем и о других отраслях, которые пока не имеют широкого распространения, но также представляют практический интерес для деревообработчика, мечтающего организовать безотходное производство. Перспективным направлением является строительство, которое всегда стремится к удешевлению технологии.

Теплоизоляция из древесных опилок

В последние годы набирают популярность давно известные, но постепенно забытые методики. Одна из них относится к теплоизоляции строений, а именно — утепление пола, потолка и стен при помощи древесных опилок. Запрос возник не только потому, что это экологически чистый материал — потребителей привлекает его низкая стоимость, что на фоне заоблачных цен на строительные материалы является большим плюсом. Конечно, этим достоинства теплоизоляции из опилок не ограничиваются. Она обладает чрезвычайно высокими термозиоляционными свойствами, а также является отличным шумоизолятором. Помимо этого, опилка имеет относительно небольшой удельный вес, что немаловажно при теплоизоляции кровли.

Она обладает чрезвычайно высокими термозиоляционными свойствами, а также является отличным шумоизолятором. Помимо этого, опилка имеет относительно небольшой удельный вес, что немаловажно при теплоизоляции кровли.

В качестве теплоизолятора пилка применяется как в чистом виде (сухой способ укладки), так и в смеси с цементом (формирование утеплительных блоков).

Изготовление опилкобетона

Опилкобетон — это вид легких бетонов, который применяется в производстве стеновых блоков. Этот материал также встречается под названием «стружкобетон» и «деревобетон». Состав включает в себя помимо древесных опилок собственно цемент, а также песок, воду и небольшое количество извести. Из опилкобетона формируются блоки, которые используются в строительстве как жилых домов, так и подсобных помещений.

Такой вид бетона имеет повышенные теплозащитные характеристики, соответствует санитарно-гигиеническим нормам, и, не смотря древесную составляющую, огнестоек. Изготовить такой бетон довольно просто, что также способствует его популярности. Блоки из опилкобетона используются в строительстве домов, коттеджей и хозяйственных построек.

Изготовить такой бетон довольно просто, что также способствует его популярности. Блоки из опилкобетона используются в строительстве домов, коттеджей и хозяйственных построек.

Применение опилок в производстве продуктов питания

Оходы деревообработки в виде древесных опилок находят применение и в пищевой промышленности.

Опилка как сырье для копчения продуктов

Опилки представляют собой хороший материал для копчения продуктов питания. Причина заключается в их свойстве не только гореть, но и тлеть, поддерживая при этом высокую температуру (при определенных условиях до 800 градусов!). Опилки являются экологически чистым сырьем, что в пищевой промышленности является важнейшим показателем, при этом они значительно дешевле дров. Благодаря этому опилки стали чрезвычайно популярны на производствах по изготовлению копченостей. На сегодняшний день поставки опилок в коптильни — не слишком популярное направление сбыта отходов деревообработки среди владельцев многопильных станков, однако оно имеет хорошие экономические перспективы.

Использование опилки для выращивания грибов

Совершенно неочевидная область применения опилки, а вместе с тем грибницы имеют такой спрос. В частности, древесные опилки хорошо себя зарекомендовали при выращивании грибов вешенок. Традиционно используется древесная древесина, однако практика показала, рыхлый древесный субстрат осваивается мицелием значительно быстрее, чем древесину. На практике это означает, что урожай грибов на опилках можно получить значительно быстрее. Вместе с тем метод не получил пока широкого распространения по той причине, что опилки уступают плотному массиву дерева в своих питательных качествах, что сказывается на внешнем виде грибов. Опилковый субстрат требуется обогащать минеральными и растительными добавками. И здесь палка о двух концах — с одной стороны, цикл выращивания сильно сокращается, что позволяет увеличить объемы для продажи, а с другой стороны, испльзование удобрений усложняет процесс выращивания. Впрочем, последний пункт компенсируется дешевизной древесного сырья — опилок.

Подведем итоги

Как видим, утилизация — далеко не единственный способ избавиться от древесных отходов, и уж конечно, не самый эффективный. На сжигание и захоронение тратятся ресурсы, тогда как переработка не только окупает себя, но и при грамотном подходе приносит хорошую прибыль. Благодаря своим характеристикам, опилки являются материалом с большим потенциалом для последующего использования. При распиловке древесины на многопильных станках (в том числе и в линии переработки тонкомера УПТ-250М) опилка производится в больших масштабах. Организовать дополнительное производство или наладить сбыт — выбор за вами, любой из этих путей представляет экономический интерес.

Эффективный и универсальный пресс для древесных опилок

Доступ к высококачественным, профессиональным и универсальным. пресс для древесных опилок на Alibaba.com для всех видов коммерческой резки древесины и изготовления мебели.Эти эффективные. Пресс для опилок - одни из самых продаваемых на сайте продуктов от ведущих производителей и поставщиков, доступные по невероятным ценам и отличным скидкам.Эти крепкие. Пресс для древесных опилок идеально подходит для коммерческих целей благодаря своей превосходной прочности и стабильной производительности, которая гарантируется без ущерба для качества. Это машины с интеллектуальным управлением, которые имеют расширенные гарантийные сроки и сертификаты качества.

Оборудованные модернизированными технологиями и передовыми функциями, эти. Машина для прессования древесных опилок изготовлена из прочных материалов, обеспечивающих повышенную прочность, экологичность и длительный срок службы.Эти продукты экологически чистые и в то же время считаются энергосберегающими машинами. Эти. Пресс для опилок оснащен антискользящими узлами, повышенной точностью и повышенной жесткостью. Эти. Пресс для опилок также оснащен острыми лезвиями различных размеров и может работать со всеми видами древесины.

Alibaba.com предлагает полную линейку доменов. пресс для древесных опилок , которые доступны в различных размерах, формах, цветах, мощностях и характеристиках в зависимости от моделей.Это оптимальное качество. Пресс для опилок обладает высокой производительностью и минимальными затратами на техническое обслуживание, что позволяет экономить деньги с течением времени. Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. Пресс для опилок также оснащен инфракрасным лучом, который помогает рассчитывать путь распиловки древесины.

Откройте для себя увлекательный ассортимент. пресс для древесных опилок , который может удовлетворить все ваши требования.Эти продукты доступны в виде заказов OEM и ODM вместе с индивидуальной упаковкой для оптовых заказов. Эти продукты имеют сертификаты ISO, CE и ROHS. Пресс для древесных опилок Поставщики также могут быть уверены в выгодных сделках.

Пресс для опилок, пресс для опилок

Что такое пресс для опилок?Пресс для опилок — это измельчитель, который используется для прессования опилок сыпучих материалов в плотный пресс или брикет.Это облегчает транспортировку или хранение большого количества опилок. На рынке существует множество различных видов машин для прессования опилок. Здесь мы специализируемся только на пакетировочном прессе для опилок или пресс-подборщике для брикетирования опилок.

Зачем нужен пресс для опилок? Опилки также популярны как древесная пыль. Это побочный продукт резки, шлифования, сверления или шлифования. Таким образом, он состоит из мелких частиц древесины и находится в очень рыхлом состоянии. Как упростить транспортировку или хранение? Или как улучшить функцию опилок? Пресс для опилок или брикет — хорошее решение.Вот почему вам здесь нужен пресс для опилок.

Существует множество решений для изготовления пресса для опилок или брикетов из опилок. Здесь мы представляем только два популярных решения. Одно из решений — упаковывать опилки в тюки и мешать с помощью пакетировочно-упаковочной машины. Другое решение — прессовать опилки в твердый блок непосредственно с помощью пресс-подборщика для брикетирования.

Пресс для опилок в SINOBALER SINOBALER уже много лет специализируется на гидравлических машинах для прессования опилок или пакетировочных прессах.У нас есть несколько видов пакетировочных машин, которые очень подходят для прессования опилок. Вертикальные пакетировочные и упаковочные машины, пакетировочные и упаковочные машины с весами, сверхмощные горизонтальные пакетировочные и упаковочные машины — все это идеальные машины для сжатия сыпучих опилок в квадратные и плотные тюки. Вы можете положить полиэтиленовый пакет на выходе из тюка, и одновременно с этим будет доступна упаковка для опилок. Пресс-подборщик для горизонтального брикетирования предназначен для сжатия опилок в твердый брикет без какой-либо упаковки или обвязки.Брикеты из опилок можно сжигать даже в качестве топлива.

Пресс-подборщик для горизонтального брикетирования предназначен для сжатия опилок в твердый брикет без какой-либо упаковки или обвязки.Брикеты из опилок можно сжигать даже в качестве топлива.

Ссылки:

Пресс-подборщики для опилок SINOBALER

Шредеры и грануляторы древесины PROSINO

Сделайте свои собственные гранулы из прессованных опилок

Гранулы из спрессованных опилок — новый источник зеленой энергии

В связи с быстрым развитием мировой экономики и общества вопросы энергоресурсов и окружающей среды становятся все более актуальными.Широкая зависимость от ископаемого топлива привела к значительному загрязнению окружающей среды, а также к кризису энергоресурсов. Устойчивое исследование и использование источника энергии зависит от открытия нового источника энергии и разработки новых энергетических устройств.

Как своего рода новый источник зеленой энергии, прессованные гранулы из опилок широко применяются в Европе, Юго-Восточной Азии, Африке, Южной Америке и других странах по всему миру. Теперь давайте узнаем больше о прессованных гранулах из опилок.

Теперь давайте узнаем больше о прессованных гранулах из опилок.

Преимущества прессованных гранул из опилок

Гранулы из спрессованных опилок являются наиболее распространенным типом топливных гранул и обычно изготавливаются из спрессованных опилок, которые подходят для бытовых каминов, печей, промышленных котлов и т. Д. У них больше преимуществ, чем у ископаемого топлива.

Во-первых, форма — это частица, поэтому объем сжимается, и пространство для хранения сохраняется . Таким образом, прессованные гранулы из опилок легко транспортировать и снижают затраты на транспортировку.По сравнению с опилками гранулы удобнее кормить.

Во-вторых, прессованные гранулы из опилок имеют высокую теплотворную способность и высокую эффективность сгорания . Топливо отличается высокой чистотой и не содержит мусора, не выделяющего тепло. Кроме того, они обладают характеристиками высокой летучести и низкой температуры воспламенения.

В-третьих, содержание вредного газа при горении очень низкое, а выброс вредного газа составляет мало .Более того, золы после сгорания очень мало, и ее можно использовать в качестве удобрения.

Сделайте гранулы из прессованных опилок своими руками

В настоящее время все больше и больше людей хотят прессовать гранулы из опилок самостоятельно, так как же их прессовать? Пеллетный пресс — одно из новых энергетических устройств, незаменим при прессовании пеллет с опилками. Если у вас уже есть достаточно опилок, вам нужно купить пресс-гранулятор TICO. Пресс-гранулятор TICO имеет несколько типов, пресс-гранулятор с электродвигателем является самым популярным и имеет лучшие продажи.

Внедрение пресса TICO pell et press с электродвигателем

Пресс-гранулятор TICO с электродвигателем спроектирован и разработан TICO. Это пресс-гранулятор с плоской матрицей, который имеет высококачественные валки и матрицы.

- Пресс-гранулятор TICO с электродвигателем прессует гранулы в основном за счет трения между плоской матрицей и валком. Гранулы из спрессованных опилок твердые, гладкие и однородные.

- Небольшой размер и легкий вес, поэтому транспортировка очень удобна, а также снижена стоимость транспортировки.Более того, на картинке видно, что под электрическим пеллетным прессом четыре маленьких колесика, куда можно переехать, только есть электричество.

- Операция очень проста, что подходит для мелкосерийного производства. Благодаря высококачественному сырью для всех запасных частей, срок службы долгий, а уровень шума низкий.

- Разумный дизайн, стабильная работа, высокая производительность и низкое энергопотребление. Пресс-гранулятор TICO с электродвигателем — ваш идеальный выбор, если вы хотите самостоятельно производить прессованные гранулы из опилок.

- Машина приводится в движение электродвигателем. Производительность 60-800кг / час.

Конечно, есть несколько моделей, вы можете выбрать одну. Примечательно, что пресс-гранулятор TICO с электродвигателем имеет кнопку аварийного останова, когда что-то не в порядке, кнопка остановки может быть запущена до отключения и перестать работать.

Конечно, есть несколько моделей, вы можете выбрать одну. Примечательно, что пресс-гранулятор TICO с электродвигателем имеет кнопку аварийного останова, когда что-то не в порядке, кнопка остановки может быть запущена до отключения и перестать работать. - Надежное качество и привлекательная цена. При изготовлении машины TICO приложила много усилий. Эффект очень хороший, судя по отзывам покупателей.Если вас интересует пресс-гранулятор TICO, пожалуйста, быстро свяжитесь с нами.

Станок горячего прессования древесных блоков для опилок

Станок для горячего прессования деревянных блоков на опилках используется для изготовления деревянных блоков из опилок. У нас есть много моделей машин горячего прессования деревянных поддонов; разные модели могут иметь разные размеры. Пожалуйста, используйте стружку и опилки для изготовления поддонов. Если сырье не очень большое, раздавливать его не нужно.

Особенность машины горячего прессования древесных блоков для опилок

- Этот деревянный блок имеет вертикальное садовое отверстие в форме сердца диаметром 18-28 мм в соответствии с другой спецификацией,

- соответствует ратификационной грамоте Европейской ассоциации лотков для изготовления несущих деревянных блоков, изготовленных из деревянной доски для мусора

- (спецификация несущего деревянного блока диаметром 100 мм * 145 мм не может превышать 32 мм, диаметр 145 мм * 145 мм не может превышать 40 мм).

(Размер можно подгонять)

(Размер можно подгонять)

Спецификация машины горячего прессования древесных блоков для опилок

| Модель | Мощность | Размер | Вместимость | Плотность | Теплое обвинение | Вес | Замечание |

| кВт | мм | м3 / сутки | кг / м3 | кг | |||

| RMWP75 * 75/2 | 15 | 5000 * 600 * 1300 | 3 | 550-600 | ПИД регулирует акцент заслуг при нажатии на элемент управления | 1000 | Двойная головка |

| RMWP80 * 100/2 | 15 | 5000 * 600 * 1300 | 3.5 | 550-600 | 1200 | Двойная головка | |

| RMWP80 * 130 | 18 | 5000 * 600 * 1300 | 3 | 550-600 | 1200 | ||

| RMWP80 * 90/2 | 15 | 5000 * 600 * 1300 | 3,5 | 550-600 | 1200 | Двойная головка | |

| RMWP90 * 90/2 | 15 | 5000 * 600 * 1300 | 4 | 550-600 | 1200 | Двойная головка | |

| RMWP100 * 100/2 | 18 | 5000 * 600 * 1300 | 4. 5 5 | 550-600 | 1200 | Двойная головка | |

| RMWP100 * 115 | 18 | 5000 * 600 * 1300 | 3 | 550-600 | 1300 | ||

| RMWP100 * 130 | 18 | 5000 * 600 * 1300 | 3,5 | 550-600 | 1400 | ||

| RMWP140 * 140 | 18 | 5000 * 600 * 1300 | 3,5 | 550-600 | 1500 |

Количество выделяемого формальдегида (мг / 100 г): 21.4 соответствует результат проверки центра тестирования качества E2Woodware

- Удерживает болт, прочность (Н): 980

- Прочность сцепления (МПа): 1,76

Рабочее видео машины горячего прессования древесных блоков для опилок

Профиль компании

Romiter Group — одна из ведущих организаций, занимающихся производством машин для изготовления деревянных палочек для мороженого превосходного качества, машины для изготовления деревянных язычков, машины для изготовления деревянной винной бутылки, машины для изготовления деревянных ложек, машины для упаковки пластиковых мешалок для кофе, машины для упаковки миксеров, деревянных и машина для производства бамбуковых зубочисток, машина для производства древесины, которые производятся с использованием высококачественного материала. Эти Деревянные Машины для производства палочек для мороженого, деревянная машина для производства винных бутылок, машина для упаковки мешалок для кофе широко ценятся нашими клиентами, которые расположены по всей стране. Высокий спрос, эти Деревянные Машины для производства палочек для мороженого доступны по наиболее разумным ценам.

Эти Деревянные Машины для производства палочек для мороженого, деревянная машина для производства винных бутылок, машина для упаковки мешалок для кофе широко ценятся нашими клиентами, которые расположены по всей стране. Высокий спрос, эти Деревянные Машины для производства палочек для мороженого доступны по наиболее разумным ценам.

Отправьте нам запрос, чтобы получить коммерческое предложение

(PDF) Определение влияния давления прессования и температуры прессования на плотность брикетов биомассы и их взаимное взаимодействие

14

th

Международная многопрофильная научная геоконференция SGEM 2014

повышение температуры для получения максимальной плотности материала с максимальной

влажность.Это связано с тем, что влага попадает в испаряемую часть, но не происходит сушки материала, как в случае с нижним входом влаги. Одновременное давление прессования

приводит к уплотнению материала и созданию компактной формы

брикета.

В нашем анализе мы работали с поверхностью отклика, которая дает возможность

прогнозировать плотность брикетов и просто позволяет отображать параметры взаимодействия

и их влияние на плотность брикетов.В будущем мы планируем работать с

реагирующими поверхностями на проникновение через поверхности отдельных прессованных материалов и с

для оптимизации различных смесей прессуемого материала.

ПРИЗНАТЬ

«Этот вклад был сделан в результате реализации проекта« Исследование и количественная оценка влияния

технологических и структурных параметров на процесс прессования различных типов биомассы »(Проект

Акроним — VÝLISOK) , на основе финансирования поддержки Программы поддержки молодых исследователей

Словацкого технологического университета в Братиславе.”

ССЫЛКИ

[1] Holm, J .; Henriksen, U .; Hustad, J .; Соренсен, Л .: На пути к пониманию управляющих параметров

при производстве пеллет из древесины хвойных и твердых пород, Американское химическое общество

, опубликовано в Интернете 09. 09.2006.

09.2006.

[2] Križan, P .; Matúš, M .; Beniak, J .; Ковачова, М .: Время стабилизации как важный параметр

после уплотнения твердого биотоплива. В: Acta Polytechnica. — ISSN 1210-

2709.- Т. 54, № 1 (2014), с. 35-41

[3] Li, Y .; Лю, Х .: Уплотнение древесных остатков под высоким давлением для образования улучшенного топлива

, Биомасса и биоэнергетика, Том 19/2000, стр. 177-186

[4] Крижан, П .; Svátek, M .; Матуш, М .: Анализ значимости технологических параметров

при брикетировании отдельных сортов древесины твердых и мягких пород. В: Аплимат

2011. Труды. — Братислава: FX s.r.o., 2011. — ISBN 978-80-89313-51-8.- С. 395-

404

[5] Крижан, П .; Šooš, Ľ .; Matúš, M .; Onderová, I .; Вукелич, Дж.: Разница между

прессованием древесины хвойных и твердых пород. В: Научные труды 2009: Факультет машиностроения

, СТУ в Братиславе. — Братислава: Словацкий технологический университет

в Братиславе, 2010 г.

[6] Калиян, Н .; Мори Вэнс, Р.: Факторы, влияющие на прочность и долговечность продуктов из плотной биомассы

.В кн .: Биомасса и биоэнергетика. 2009; 33 (3): pp.337-359

[7] Mani, S .; Tabil, L.G .; Сохансанж, С .: Влияние сжимающей силы, размера частиц

и содержания влаги на механические свойства гранул биомассы из трав. Биомасса

и биоэнергетика 2006, 30, 648-654.

[8] Nielsen, N.P.K .; Гарднер, Д.Дж .; Поулсен, Т .: 2009. Важность температуры, содержания влаги

и видов для процесса преобразования древесных остатков в топливо

Пеллеты.Наука о древесине и волокне, 41 (4): 414-415

Пресс для блоков древесных опилок | by Grace Ray

Машина горячего прессования бревен для поддонов Rotecho специально разработана для прессования опилок, стружек и других древесных отходов в блоки поддонов с помощью системы нагрева и экструзии.

Применение сырья: мелкие бревна, ветки деревьев, опилки, древесная щепа, остатки древесины, обрезки бревен, обрезки фанеры, старая доска и т. Д.

Д.

Плотность блока: 550–650 кг / м³

Характеристика блока: Бесплатная фумигация , водонепроницаемость, высокая способность удерживать гвоздь, выпуск формальдегида соответствует национальному стандарту, экологически чистый.

ПРИМЕЧАНИЕ: Мы поставляем как отдельные машины, так и целые производственные линии.

Пресс для блоков опилок Введение

Экструзия деревянных блоков для поддонов Rotecho имеет решающее значение при производстве блоков / ножек / ножек для поддонов. В современной горизонтальной гидравлической системе давление может достигать 10 МПа за короткое время, чтобы плотно прижать сырье и получить квалифицированный блок. Rotecho может предоставить машину для производства блоков из одинарных опилок или полную линию по производству блоков для производства в различных масштабах.Как правило, вся производственная линия в основном состоит из дробилки древесины, сушилки, блендера для клея, пресса для блоков и машины для резки блоков, каждая секция будет сильно отличаться для определения окончательного качества блока.

1. Секция дробления: Дробилка дробит все древесные материалы до нужного размера.

2. Секция сушки: влажность материала будет снижена на 8–12%, у нас есть сушилка с воздушным потоком или роторная сушилка на выбор.

3. Секция смешивания клея: Специально разработанное смесительное устройство позволяет получать однородный смешанный материал.

4. Секция горячего прессования: смешанный материал будет подаваться в порт подачи пресса и получать экструдированные блоки с высокой прочностью. Ограничения по длине блока нет, но, как правило, на этом упоре его разрезают на 1 м или 1,2 м.

5. Секция резки блоков: Отрежьте блоки размером 1 м / 1,2 м до нужного размера с помощью отрезного станка или вручную.

Характеристика станка для производства поддонов из древесных опилок

1. По сравнению с производством формованных поддонов и деревянных панелей, изготовление блоков имеет преимущество в виде низких вложений и широкого применения в промышленности по переработке древесных отходов;

2. Rotecho может настраивать размер блока пресс-формы в диапазоне от 60 мм до 147 мм, кроме того, одна пресс-машина может каждый раз производить два размера блока;

Rotecho может настраивать размер блока пресс-формы в диапазоне от 60 мм до 147 мм, кроме того, одна пресс-машина может каждый раз производить два размера блока;

3. Компактная гидросистема позволяет получить блок плотностью 550–650 кг / м³ ;

4. Равномерное нагревание позволяет за короткое время затвердеть клей, чтобы получить высокопрочные блоки;

5. Простота в эксплуатации, низкие затраты на обслуживание и низкое энергопотребление.

Блоки для поддонов из прессованной древесины для окончательной обработки

В качестве изделий из древесных отходов готовые блоки для поддонов обладают множеством удивительных преимуществ.Они имеют гладкую поверхность, высокую способность удерживать ногти и хорошую водонепроницаемость (отсутствие растрескивания при замачивании в воде в течение 48 часов и под воздействием солнца и ветра), без фумигации и выделения формальдегида, соответствуют национальным стандартам. Обладая всеми этими преимуществами, в настоящее время блоки для поддонов широко используются в деревянной упаковке и в логистике, они являются идеальной заменой для блоков из необработанной древесины.

Благодаря 22-летнему опыту в области промышленного производства и непрекращающимся технологическим исследованиям, направленным на улучшение и совершенствование производственных процессов, компания Rotecho постоянно шагает вперед и становится лидером в отрасли оборудования для переработки отходов.Запрос предложений сегодня!

Опилки | Vincent Corp

23 января 1996 г.

[Rev. Сентябрь 2002]

Во многом из-за действий экологических групп стоимость и доступность древесины на северо-западе стали проблемой для бумажных фабрик. Производители бумаги теперь производят бумагу, содержащую волокна, извлеченные из древесных опилок. Поскольку лесопилки обычно сжигают свои опилки, они представляют собой экономичный источник сырья для целлюлозного завода.

В 1996 году эта ситуация привела к проведению прессовых испытаний с использованием опилок.Испытания проводились в Тампе с инженерами из Форт-Джеймс, опробовавшими три различных винтовых пресса Vincent.