Топливные брикеты RUF

В основе технологии производства топливных брикетов лежит процесс прессования агро-отходов (шелухи подсолнечника, гречихи и др.) и мелко измельченных отходов древесины (опилок) под высоким давлением. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикет.

ПЕРВЫЙ ЭТАП

Очистка сырья

В качестве сырья для топливных брикетов используются опилки и стружки. Желательно, чтобы диаметр опилок и толщина стружки не превышали размер в 3 мм. Подавляющее большинство древесных отходов подходят по этим параметрам. Однако сырье может быть засорено мелкими ветками, щепой или обзолом (кусками коры).

ВТОРОЙ ЭТАП

Измельчение и сушка

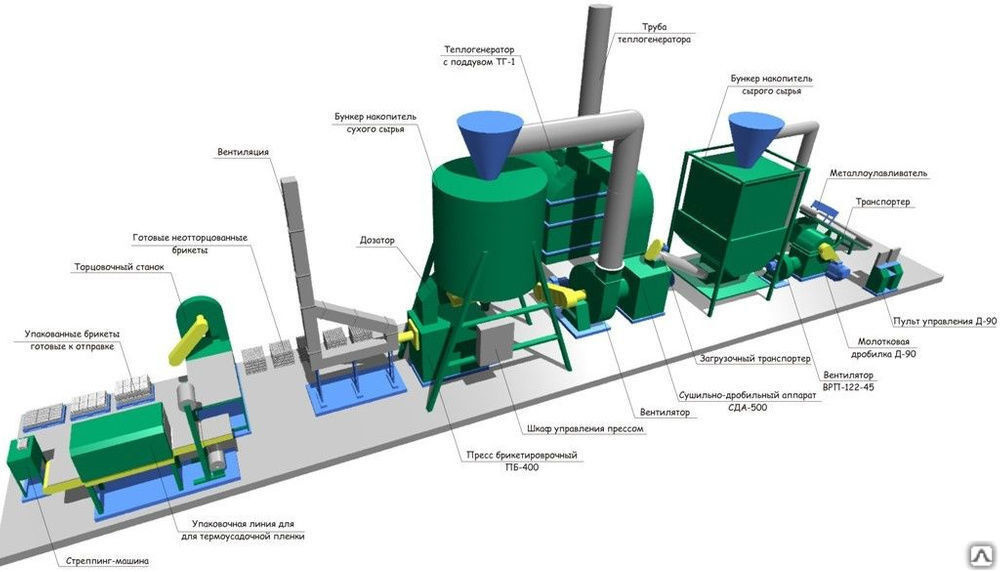

Для производства древесных брикетов применяется гидравлический пресс. Перед прессованием материал дополнительно измельчается и подсушивается. При этом влажность не должна превышать 12 – 14%. Как и при изготовлении пеллет могут быть использованы сушилки барабанного или ленточного типа. Для измельчения опилок используются дробилки, применение которых облегчает прохождение сырья на всех дальнейших стадиях обработки.

ТРЕТИЙ ЭТАП

Прессование

Это процесс сжатия материала под высоким давлением, с выделением температуры от силы трения. За счет данного воздействия в древесине происходит выделение лигнина, который является связующим веществом для формирования брикета.

ЧЕТВЕРТЫЙ ЭТАП

Фасовка

Особенность использования гидравлического пресса заключается в том, что при выходе из пресса готовый брикет обрезается (обламывается) и поступает на паллеты, где охлаждается короткое время. Технология брикетирования RUF позволяет производить топливный брикет прямоугольной формы определенного размера: 150×90×60 мм. Полученные на выходе брикеты одинаковых размеров соответствуют температуре около 40°C. Это дает возможность немедленного перемещения брикетов по направляющим на упаковочный стеллаж. Во избежание повышения влажности готовую продукцию необходимо сразу помещать в целлофановые мешки, запаивать и складировать для дальнейшей транспортировки.

Формы топливных брикетов — «БиоТепло»

Сейчас можно встретить несколько отличающихся друг от друга вариантов форм топливных брикетов. Не все знают, в чем состоят их отличия и для какого случая лучше подходит тот или иной вариант. Перед приобретением следует разобраться с особенностями, преимуществами и прочими параметрами каждой формы брикетов.

Основные формы топливных брикетов

Основными формами являются:

- Pini Kay – благодаря своей форме достаточно быстро сгорают, что позволяет быстрее прогревать помещение. В результате этого они быстрее заканчиваются и приходится подкидывать новые. Особенностью формы является наличие отверстия в центральной части топливного брикета. Это обеспечивает большую тягу. Их рекомендуется использовать для печей с низкой тягой;

- Евродрова RUF – сначала прогорают, а потом длительное время тлеют. Они делаются в форме продолговатого прямоугольника. Здесь отсутствует отверстие. Процесс сгорания длится не так быстро, как при форме Pini Kay, поэтому прогревание комнат занимает больше времени.

Такая форма хорошо подходит для поддержки определенной температуры в уже прогретой комнате. Чаще всего RUF применяют для ночного отопления;

Такая форма хорошо подходит для поддержки определенной температуры в уже прогретой комнате. Чаще всего RUF применяют для ночного отопления; - Nestro – прессованные цилиндрические брикеты, в которых отсутствует отверстия. Они больше похожи на Pini Kay. Скорость сгорания у них средняя, лежит в пределах между двух указанных выше вариантов. Это универсальное решение для печей, особенно в период межсезонья.

Отличия форм

Разница между основными формами топливных брикетов состоит не только в практике их применения, но и в особенностях производства. Используемые для изготовления технологии в значительной мере влияют на потребительские качества брикетов. РУФ изготавливаются прессованием опилок из дерева. Для этого подходят опилки как хвойных, так и лиственных пород деревьев. При прессовании из опилок выделяется лагнин, который связывает волокна измельченной древесины. Это помогает сохранить целостность брикета.

При изготовлении брикетов формы Пини Кей также применяется прессование, но уровень давления здесь намного более высокий. Это достигается за счет применения шнекового пресса. После этого топливные брикеты обрабатываются обжигом, в результате чего они получают коричневый оттенок. Термообработка обеспечивает активное горение с выделением высокого объема тепла в течение короткого промежутка времени. В отличие от РУФ, данный тип евродров обладает более низким уровнем влажности, так как у них выше плотность материала.

Это достигается за счет применения шнекового пресса. После этого топливные брикеты обрабатываются обжигом, в результате чего они получают коричневый оттенок. Термообработка обеспечивает активное горение с выделением высокого объема тепла в течение короткого промежутка времени. В отличие от РУФ, данный тип евродров обладает более низким уровнем влажности, так как у них выше плотность материала.

Что выбрать на практике?

Разница между разными формами существует и с практической точки зрения в каждом случае есть свои преимущества и недостатки. Правильный выбор зависит от режима отопления и индивидуальных предпочтений. Pini Kay может стать основным видом твердого топлива или использоваться для розжига печи, чтобы быстрее достичь требуемой температуры. Это актуально как в межсезонье, когда топливная система работает не постоянно, так и при запуске печи в зимнее время. Для постоянного отопления рекомендуется применять топливные брикеты RUF, так как они прогорают значительно дольше.

Ограничения круглосуточной работы завода по производству брикетов для волокнистой биомассы, не содержащей связующих веществ

Как улучшить операции брикетирования для эффективного уплотнения волокнистых сельскохозяйственных отходов от сельскохозяйственных культур, садовых работ и лесов.

РЕКЛАМА

Технология прессования бревен в Северной Америке и технология брикетирования без связующего вещества в Европе были в основном предназначены для работы с гранулированными древесными отходами, такими как опилки, щепа и кора. Древесные отходы, образующиеся на деревообрабатывающих предприятиях, в основном сухие (влажность от 15 до 20 процентов), поэтому брикетные заводы используются в основном для утилизации отходов. А в развивающихся странах большинство заводов по брикетированию установлено между 1985 и 2000, использовались отходы сельскохозяйственной перерабатывающей промышленности, такие как рисовая шелуха, скорлупа арахиса и шелуха различных других растений.

Предварительные испытания почти 200 из этих прессов диаметром 90 миллиметров (мм) с производительностью 15 кубических метров в час показывают, что они недостаточно приспособлены для брикетирования сельскохозяйственных культур нового поколения из волокнистой биомассы, произрастающей в Европе и Северная Америка.

Задача состоит в том, чтобы усовершенствовать операции брикетирования для эффективного использования волокнистых сельскохозяйственных отходов от посевов, садоводства и леса. Здесь рассматриваются ограничения брикетирования волокнистой биомассы с использованием брикетных прессов и процессов, предназначенных для гранулированной биомассы.

Подготовка волокнистой биомассы к брикетированию

Большинство видов волокнистой биомассы имеют низкую объемную плотность и влажность от нормальной до средней, поэтому переработка, включая резку/измельчение и измельчение на месте заготовки, естественную или механизированную сушку и измельчение для увеличения насыпной плотности требуется перед брикетированием

Кроме того, доступность этих материалов зависит от сезона, поэтому их, возможно, придется хранить в течение значительного периода времени перед брикетированием.

Брикетирование без связующего 24/7

Даже после измельчения волокнистого материала через сито 6 мм насыпная плотность составляет всего от 286 до 310 фунтов на кубический метр (фунт/м3) по сравнению с 352-396 фунт/м3 для древесные отходы. Потребление энергии высокое, а брикетный пресс имеет пониженную мощность. Кроме того, износ таких деталей, как плунжер, матрица, разъемная матрица, компенсационное кольцо и т. д., является чрезмерным.

В развивающихся странах большинство заводов по производству брикетов, используемых для переработки волокнистых материалов, работают от 10 до 12 часов в день с низкой производительностью, низкой производительностью на пресс и низкой производительностью на человека. Потребляемая мощность также высока.

Ограничения работы в режиме 24/7

• Перегрев: при брикетировании температура, необходимая для прессования волокнистого материала, превышает 300 градусов Цельсия (572 градуса по Фаренгейту).

• Низкая производительность: Стандартные брикетные прессы диаметром от 90 до 200 рассчитаны на производительность 2 тонны в час на гранулированной биомассе с насыпной плотностью 352 фунта/м3. Однако переработка неизмельченной волокнистой биомассы может снизить производительность до 1,2 тонны в час. Другой причиной низкой производительности является точность выравнивания между ползунком и прессующими деталями. Для оптимальной производительности желаемая точность составляет 0,2 мм, однако самая высокая точность прессов, используемых в развивающихся странах, составляет всего около 0,5 мм. Это несоответствие увеличивает износ, и в результате требуется замена изнашиваемых деталей в течение 100 часов работы для поддержания минимального уровня производительности.

• Низкая производительность: Для работы стандартного брикетного пресса диаметром от 90 до 200 требуется минимум три человека. Чтобы повысить производительность труда одного человека, необходимо внести следующие усовершенствования, чтобы избежать заедания держателя матрицы, что часто происходит, когда материал для брикетирования не был предварительно обработан: изменение конструкции крепления и извлечения держателя матрицы, механизированное обращение с держателем матрицы весом 300 фунтов. ; и автоматический контроль давления держателя штампа.

Ограничения проектирования и строительства

Производительность брикетного пресса зависит от размера. В большинстве установок, где распространено ручное сжигание, предпочтительный размер брикетов составляет от 50 до 65 мм, поэтому производительность экструзионного брикетного пресса составляет всего от 1,5 до 1,1 тонны в час. Поскольку этого обычно достаточно для развивающихся стран, некоторые производители склонны недооценивать высокопроизводительные печатные машины.

В настоящее время широко представлены прессы диаметром 90 мм с производительностью 15 куб. м в час. Предварительные испытания почти 200 таких прессов показывают, что они недостаточно спроектированы в отношении мощности, точности центрирования, загрязнения маслом, фиксации держателя пресс-формы и нагрева.

• Питание пресса: стандартный пресс диаметром 90 мм с частотой 200 ударов в минуту оснащен двигателем мощностью 95 лошадиных сил (75 кВт) и может производить до 2,2 тонны в час с использованием гранулированной биомассы с объемной плотностью 352 фунта/м3. Производительность этих прессов снижена до 1,1–1,3 тонны в час с двигателями мощностью 75 л.с.

• Точность центрирования: прессы должны быть спроектированы с точностью центрирования 0,1 мм (при диаметре 90 мм) для оптимальной производительности, а система поддержки должна быть «скользящей», а не «втулочной» для высокой точности центрирования. Большинство производимых сегодня прессов имеют гораздо более широкий зазор, чем 0,1 мм, и они имеют систему поддержки втулки, что приводит к снижению производительности и сокращению срока службы быстроизнашивающихся деталей.

• Загрязнение маслом: жизненно важные движущиеся части открыты и не защищены кожухом, что приводит к загрязнению масла, повышенному расходу масла и повышенному износу насоса.

• Крепление держателя штампа: Для технического обслуживания и ремонта фиксация и снятие держателя штампа должны быть быстрыми и легкими. Это должно быть 15-минутное задание, однако во многих печатных машинах для его выполнения требуется более одного часа.

• Обогрев брикетировочного пресса: Держатель матрицы фиксируется головкой для брикетирования для поддержки с жесткими допусками, а температура держателя матрицы поддерживается около 300 градусов C для эффективного брикетирования волокнистой биомассы. Во избежание остановки производства из-за перегрева и для защиты от ожогов в местах прикосновения человека температура головки должна поддерживаться на уровне ниже 1000 градусов C.

Предварительная обработка материала биомассы

Большинство остатков биомассы, образующихся в результате сбора урожая или иным образом, имеют следующие характеристики.

• Низкая насыпная плотность от 88 до 132 фунтов/м3, нестандартные размеры.

• Высокая влажность при сборе урожая составляет от 25 до 30 процентов по сравнению с 12 процентами влажности, необходимой для брикетирования.

Для облегчения эффективного брикетирования этих материалов необходимы следующие действия:

• Механизированный сбор и транспортировка: На поле остается большой процент пожнивных остатков, потому что нет эффективного механизма для их сбора. Из-за разнообразия типов и размеров остатков для их сбора требуется более десятка различных механизмов. После сбора остатки должны быть доставлены на место переработки, которое обычно находится на расстоянии от четырех до семи миль.

• Сушка: гранулированный материал размером 3 мм является единственным остатком, который можно эффективно высушить в недорогой низкотемпературной мгновенной сушилке. Ротационная сушилка должна использоваться для сушки более крупных волокнистых материалов, однако роторная сушилка неэкономична для работы с такими количествами. Солнечная сушка является альтернативой сушке, однако длительное время сушки и требуемое большое пространство являются непомерно дорогостоящими.

Солнечная сушка является альтернативой сушке, однако длительное время сушки и требуемое большое пространство являются непомерно дорогостоящими.

• Измельчение материалов: Измельчение материалов оптимально для увеличения объемной плотности и уменьшения острых краев, которые могут вызвать износ пресса, а также для предотвращения попадания тяжелых материалов, таких как камни и кирпичи, в пресс.

Критическая проблема этого процесса заключается в том, что размер остатка должен быть относительно небольшим для процесса сушки, а влажность остатка должна быть низкой для процесса измельчения. В некоторых случаях возможна одновременная сушка и измельчение.

Механизация

Остатки биомассы имеют неравномерный размер и громоздки по своей природе, поэтому ручная обработка на крупных предприятиях требует больших затрат труда и средств. А там, где есть большие расстояния транспортировки и большие высоты, механизация может быть даже затруднена. На крупных интегрированных заводах по переработке биомассы механизация имеет решающее значение и должна быть включена на всех этапах процесса от сбора урожая до первичного хранения, от первичного хранения до основного хранения и от основного хранилища до перерабатывающего предприятия.

На крупных интегрированных заводах по переработке биомассы механизация имеет решающее значение и должна быть включена на всех этапах процесса от сбора урожая до первичного хранения, от первичного хранения до основного хранения и от основного хранилища до перерабатывающего предприятия.

Самосвал/экстрактор с электрическим приводом и пневматическая конвейерная система более экономичны, чем оборудование с дизельным двигателем.

Механизация сокращает время обработки и трудозатраты, а также оптимизирует использование пространства.

Автоматизация

Для работы в режиме 24/7 и высокой производительности необходимо автоматизировать следующие ключевые области: поддерживаться на уровне 85 градусов C. Это можно сделать, контролируя впрыск холодного воздуха в горячий воздух из генератора горячего воздуха.

• Температура держателя матрицы: Для бесперебойного производства брикетов температура держателя матрицы должна поддерживаться на уровне около 300 градусов C путем регулирования потока воды в держатель матрицы.

• Температура охлаждающего масла: Температура смазочного масла должна контролироваться автоматическим вентилятором радиатора.

• Давление держателя штампа: Давление держателя штампа также поддерживается на желаемом уровне.

Оптимизация процесса:

• Измельчение: Трудно оптимизировать загрузку системы измельчения, однако передвижные нижние бункеры эффективны. Скорость нижнего бункера регулируется и контролируется пропорционально желаемому входу в измельчитель и увеличивается до тех пор, пока не будет достигнута максимальная нагрузка на измельчение. Регуляторы включения/выключения начинают работать при оптимальной нагрузке.

• Оборудование для уплотнения: Контролировать поток материала из бункера для хранения в брикетный пресс относительно просто. Входной поток увеличивается до максимальной нагрузки в зависимости от настройки нагрузки на прессе.

Будущее брикетирования биомассы

Экономия на энергопотреблении: Текущая практика для брикетировщиков заключается в установке нескольких прессов для массового производства. В Индии было установлено несколько сдвоенных брикетировочных прессов с держателем матрицы, но подключение к сети для сдвоенных прессов было в 1,5 раза больше по сравнению с двойной производительностью. Хотя запись в реальном времени не производилась, было сделано следующее заключение:

В Индии было установлено несколько сдвоенных брикетировочных прессов с держателем матрицы, но подключение к сети для сдвоенных прессов было в 1,5 раза больше по сравнению с двойной производительностью. Хотя запись в реальном времени не производилась, было сделано следующее заключение:

• Для одного пресса диаметром 90 мм подключенная нагрузка составляет 67,5 кВт (кВт) для главного двигателя, 7,5 кВт для вертикального питателя, 1,5 кВт для насоса и 3,5 кВт для подающего шнека. Оказывается, кроме основного двигателя, вся остальная нагрузка рассчитана на производство 2,2 тонны в час.

• Пробный запуск без нагрузки показал, что прессы диаметром 90 мм потребляют около 15 киловатт-часов (кВт-ч) единиц мощности в час. При производительности от 1,1 до 1,3 тонн в час потребляемая мощность составляет около 55 кВтч. Это сопоставимо с международной нормой брикетирования от 40 до 45 единиц на тонну продукции. Более высокое производство на метрическую тонну связано с недоиспользованием пресса. Если в брикетный пресс подается предварительно обработанный материал, он производит около 2,2 тонны в час, потребляя около 85 единиц мощности.

Если в брикетный пресс подается предварительно обработанный материал, он производит около 2,2 тонны в час, потребляя около 85 единиц мощности.

• Двойной пресс диаметром 90 мм будет иметь мощность 141 кВт (главный двигатель 125 кВт+ вертикальный шнек 2 x 5=10 кВт+, питающий шнек 2 x 2,2=4,4 кВт к масляному насосу 1,5 кВт). Если брикетные прессы потребляют около 90 процентов подключенной мощности, производя 4 тонны энергии в час; потребление электроэнергии на тонну будет чуть выше 30 кВтч единиц.

Принимая во внимание вышеизложенное, ожидается, что хорошо сконструированный двойной брикетный пресс может снизить энергопотребление с 45–50 кВтч на тонну до 30–35 кВтч на тонну.

Экономия при упаковке: Брикеты обычно используются в Европе и Северной Америке в качестве бытового топлива для отопления зимой, в то время как в коммерческих целях используется сжатый природный газ из соображений удобства и экономичности. Упаковка брикетов в мешках от 17 до 22 фунтов может быть востребована в будущем, поэтому трудно оценить стоимость упаковки и доставки для рынков Европы и Северной Америки.

Брикеты чаще всего используются в промышленных котлах и поставляются навалом или в 110-фунтовых джутовых мешках. Рыхлые мешки используются для упаковки только один раз и забрасываются в котлы вместе с брикетами для удобства загрузки.

Сегодня для отопления жилых помещений продаются небольшие гранулы диаметром от 8 до 10 мм в 11-фунтовых мешках. Это топливо недорого стоит около 5,50 долларов за 10-фунтовый мешок.

Автоматическая роботизированная система необходима для упаковки брикетов для коммерческого производства.

Более высокая производительность: с улучшенной конструкцией пресса можно будет эксплуатировать завод по производству брикетов 24 часа в сутки, 7 дней в неделю, а с механизированным кодированием дробилки можно будет управлять сдвоенным прессом диаметром 90 мм (4 тонны в час). ) брикетный пресс с тремя операторами для механизированной подачи в измельчитель, брикетный пресс и диспетчер установки.

Другие требования для повышения производительности:

• Изнашиваемые детали с минимальным сроком службы 200 часов.

• Реверсивная молотковая мельница для непрерывной работы в течение 150 часов.

• Промежуточное хранилище материала после измельчения для оптимизации скорости подачи в брикетный пресс.

• Автоматизированное управление для поддержания постоянной температуры держателя пресс-формы, температуры брикетной головки и влажности измельченного материала, что при оптимизации позволяет получать брикеты без остановок.

• Необходимо поддерживать запас запасных частей и быстроизнашивающихся деталей для замены, чтобы свести к минимуму время простоя.

Сырье: Скорее всего, цены на древесные отходы/биомассу в вашем регионе еще не установлены, и во многих случаях это все еще проблема утилизации. Однако это всегда вопрос спроса и предложения. Проверьте наличие дешевого сырья в вашем регионе.

Авторы: Прия Джайн

Менеджер по развитию бизнеса, Hi-Tech Agro

[электронная почта защищена]

А. К. Khater

К. Khater

Основатель, Hi-Tech Agro

[Электронная почта защищена]

404 Ошибка Страница

Журнал Влияние Фактор воздействия: 1,30*, ICV: 107,21, NAAS. выходящий два раза в год рецензируемый онлайн-журнал с открытым доступом, известный быстрой публикацией инновационных исследований, охватывающих все аспекты загрязнения, которое может возникнуть в результате промышленного производства, доставки и потребления, включая почву, воду и воздух, и меры, которые необходимо принять для минимизации его воздействие на человечество в целом и на планету Земля в частности.

Journal of Industrial Pollution Control подробно публикует сложные вопросы контроля за промышленным загрязнением, уделяя особое внимание таким областям, как процессы очистки сточных вод, исследование характеристик, мониторинга и очистки промышленных сточных вод, контроль загрязнения воздуха, экологическая токсикология, экологическое законодательство, переработка и повторное использование. сточных вод, биоремедиации, изменения климата и гигиены труда.

сточных вод, биоремедиации, изменения климата и гигиены труда.

Этот журнал с самым высоким импакт-фактором отвечает потребностям автора, обеспечивая максимальную видимость статей, поскольку он индексируется в престижных базах данных, включая EBSCO Publishing USA, Chemical Abstracts USA, Cambridge Science Abstracts, Cambridge Science Abstracts, Ecology Abstracts, Pollution Abstracts, Geological Abstracts, International Development Abstracts, Oceanographic Literature Review, Indian Science Abstracts, Niscair, India . Журнал также включен в Uhlrich International Periodical Directory, Великобритания, Gale Directory, Великобритания и каталог периодических изданий SAARC

Journal of Industrial Pollution Control аккредитован Национальной академией сельскохозяйственных наук, NAAS, Индия .

Журнал стремится публиковать наиболее полный и надежный источник информации об открытиях и текущих разработках, таких как исследовательские работы, обзоры, технические статьи, отчеты о случаях, краткие сообщения и т. д. по всем аспектам области, делая их доступными онлайн для исследователей по всему миру.

д. по всем аспектам области, делая их доступными онлайн для исследователей по всему миру.

нажмите здесь

freetranslations.org помогает бесплатно переводить с английского на испанский на английский.

turkceingilizce.gen.tr ile turkce ingilizce ceviri, cumle ceviri ya da ingilizce turkce ceviri hizmetlerinden yararlanabilirsiniz.

ingilizceturkce.gen.tr ile ingilizce turkce ceviri, turkce ingilizce ceviri, cumle ceviri, turkceyi ingilizceye ceviri ya da ingililizceyi turkceye ceviri ucretsiz.

Этот научный журнал использует систему Editorial Manager для обеспечения качества в процессе рецензирования. Редакционная система менеджера представляет собой онлайн-представление рукописи, рецензирование, которое отслеживает ход статьи. Обработку рецензий осуществляют члены редколлегии журнала «Контроль за промышленным загрязнением» или сторонние эксперты; для принятия любой цитируемой рукописи требуется одобрение как минимум двух независимых рецензентов, за которым следует редактор.