- 🔥 Брикеты из угольной пыли и картона, листвы и опилок: дешёвое топливо своими руками

- древесные, угольные, торфяные, отзывы, производство

- Переработка навоза, брикетирование навоза, гранулирование навоза.

- изготовление брикетов из угля

- Угольные брикеты: изготовление и технология брикетирования

- Изготовление брикетов из угольной пыли, опилок, стружки и

- Пресс для брикетов своими руками: как сделать, чертежи

- Топливные брикеты Уголь в брикетах в Жанатасе. Сравнить

- оборудование для производства брикета из каменного угля

- Изготовление топливных брикетов из опилок и бумаги eco

- Изготоление брикетов из угля

- Станок для изготовления топливных брикетов из опилок

- Древесный уголь из топливных брикетов PINI-KAY YouTube

- оборудование для производства брикета из каменного угля

- Топливные брикеты Уголь в брикетах в Жанатасе. Сравнить

- Брикетирование угля в домашних условиях брикет угольный

- Изготоление брикетов из угля

- Изготовление топливных брикетов из опилок и бумаги eco

- технология изготовление брикетов из бурого угля

- Технология производства биотоплива изготовление

- Поставка оборудования для производства брикетов из угля и

- Брикетирование угля: технология, оборудование, изготовление

- изготоление брикетов из угля

- производство брикет из угля

- Брикеты для отопления: древесные, торфяные, из каменного угля

- Топливные брикеты Уголь в брикетах в Жанатасе. Сравнить

- изготоление брикетов из угля

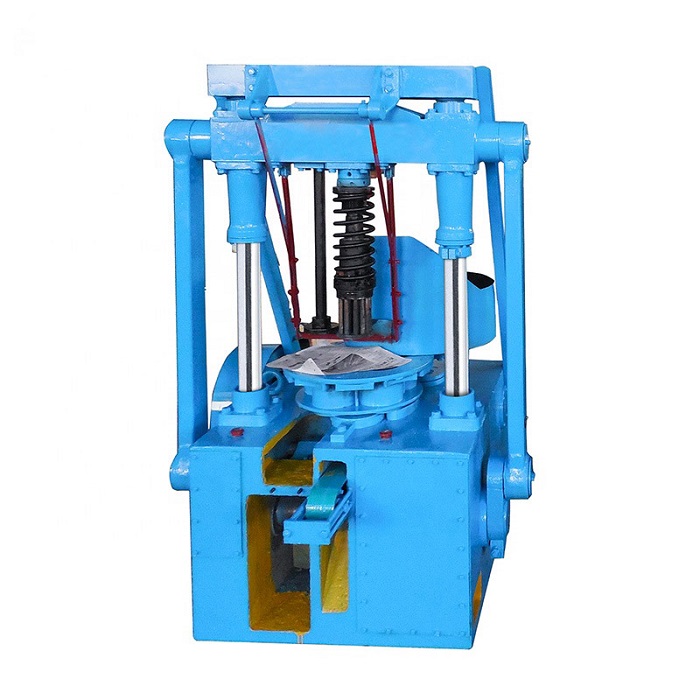

- Станок для изготовление брикетов из угля, пеллет из угля

- Изготовление брикетов из угля, торфа Поставка

- Как изготовить брикеты из опилок своими руками?

- Брикеты для отопления: древесные, торфяные, из каменного угля

- производство брикет из угля

- Поставка оборудования для производства брикетов из угля и

- ᐈ Пресс шнековый для угольной пыли Оборудование

- Топливные брикеты и пеллеты из опилок своими руками

- Порядок изготовления брикетов из опилок в домашних

- Пресс для брикетов: как сделать ручной или гидравлический

- Оборудование брикетирование угля производство угольных

- изготоление брикетов из угля

- что это такое, какое сырье применяется

- О технологии брикетировании угля

- Производство угольных брикет в домашних условиях

- Заключение

- ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

- БРИКЕТИРОВАНИЕ УГЛЯ БЕЗ СВЯЗУЮЩЕГО

- БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

- Тестирование сырья и связующего для угольных брикетов

- СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

- Этапы технологического процесса брикетирования угля и кокса

- Прессование измельченного угля и угольной пыли

- Подробнее о технологии брикетирования

- Промышленное производство

- Брикетирование угля в домашних условиях

- Выводы

- Как в домашних условиях сделать брикеты: Брикеты из опилок своими руками, пресс для производства брикетов – Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

- Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

- Достоинства представленного материала

- Топливные брикеты из бумажных отходов (простой станок)

- Сферы применения материала

- Как сделать топливные брикеты своими руками

- Подготовка исходного материала

- Топливный брикет своими руками — производство из бумаги и не только, пресс для изготовления

- Особенности использования

- Варианты станков для изготовления топливных брикетов

- Экономическая сторона медали

- Виды навесов под дрова

- Пресс для изготовления топливных брикетов виды станков для брикетировочного производства

- Влияние условий обработки на качество брикетов, полученных при переработке угольной пыли

- Америка плохо обращалась со своими шахтерами. Вот их борьба за справедливость.

- Ручной брикетировочный пресс — утилизация макулатуры и опилок — VUTHISA

- Технология GE для контроля пыли в угольных и горнодобывающих предприятиях признана эффективной в лабораторных испытаниях сравнительного анализа

- Узнайте о пневмокониозе угольных рабочих

- Briquette Machine Прессы для брикетирования биомассы, новые и специальные дробилки мелкого гравия

- Пресс для биомассы RUF Briquetting Systems

- Брикетировочная машина RUF Briquetting Systems

- Ecostan…

- Брикетировочные прессы, машины, производители Переработка Fercell

- Брикетировочные прессы, Брикетировочные прессы, Брикетирование Пресс …

- Машины для производства качественных брикетов в Лестере — Airteq

- Брикетирование биомассы — брикетировочная машина

- Как сделать простой пресс для брикетирования биомассы — YouTube

- Брикетировочный пресс на продажу в Великобритании Брикетировочный пресс

- Производители машин для брикетирования биомассы Ecostan…

- Брикетировочный пресс Производство брикетов — Lehra

- Брикетирование биомассы — машина для брикетирования

- — Брикетировочный пресс

- Брикетировочные прессы, Брикетировочные прессы, Брикетировочные прессы …

- Как сделать простой пресс для брикетирования биомассы —

- Как сделать брикеты из древесных опилок с помощью брикетировочного пресса

- Добро пожаловать в Biomass Briquette Systems Biomass

- Брикетировочный пресс на продажу в Великобритании 60 использованных брикетировочных прессов

- Продажа брикетировочных прессов, бывших в употреблении — Machineseeker

- Брикетировочный пресс Производство брикетов — Lehra

- Брикетирующие прессы, Брикетировочные прессы, Брикетировочные прессы …

- , Брикетировочная машина для биомассы, Древесина

- Брикетировочная машина для биомассы — брикет из биомассы

- 9 Брикетировочный пресс проектирует идеи дизайн, прессование, огонь бумаги

- Брикетировочный пресс — Брикетировочный пресс для биомассы

- Продажа брикетировочных прессов — Machineseeker

- Добро пожаловать в Biomass Briquette Systems Biomass

- Брикетировочные прессы — высококачественные машины от C.F.

- Продажа бывших в употреблении Брикетировочных прессов — Machineseeker

- Технология брикетирования угля — процесс, связующее и брикетировочная машина

- Почему брикетирование угля

- Общие требования к связующим веществам (добавкам)

- Тип связующего

- Различные характеристики связующего

- Состав связующего, соотношение и ожидаемый эффект

- Брикетирование угля без связующего

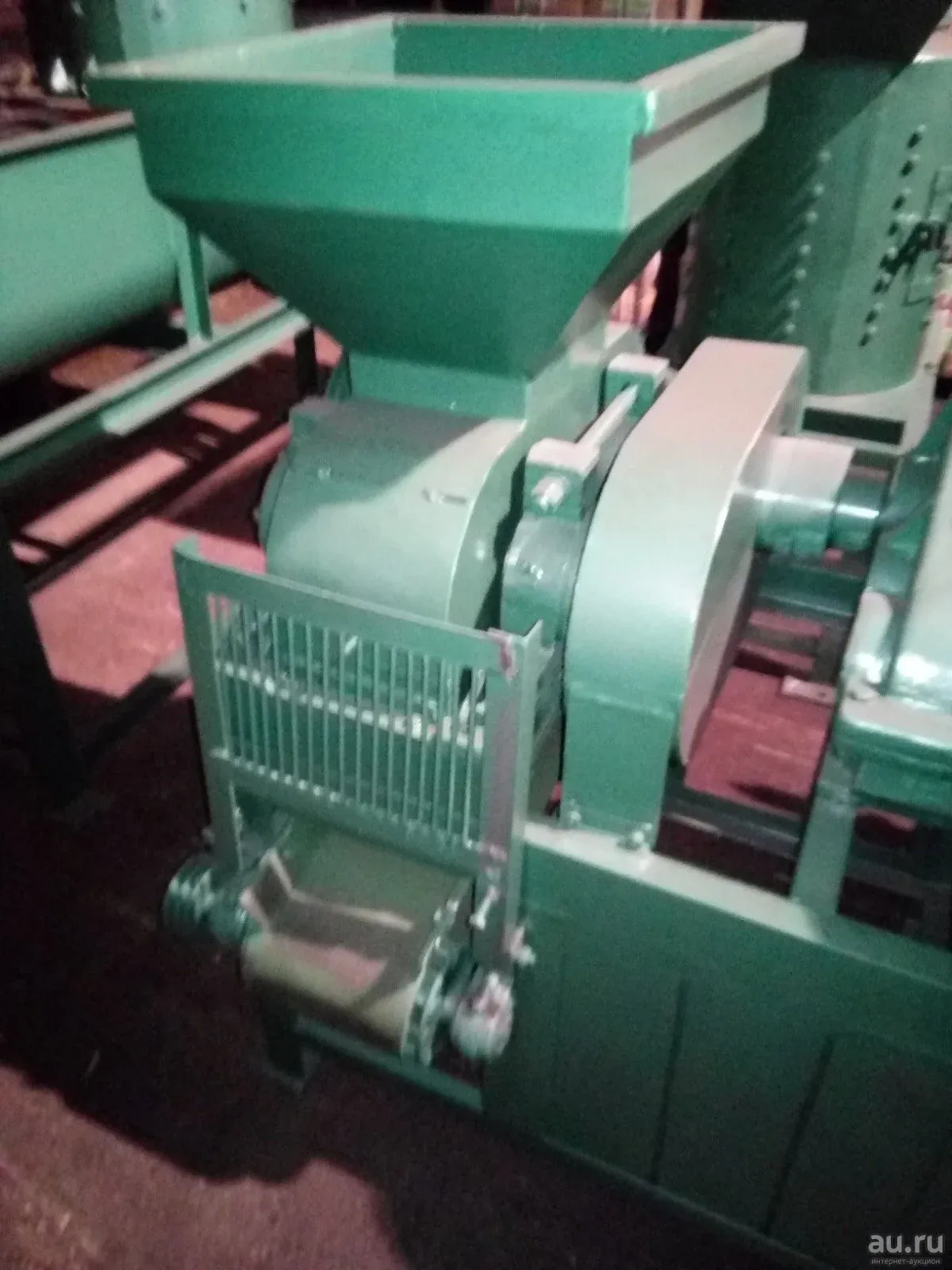

- Брикетирование угля на валковом брикетировочном прессе

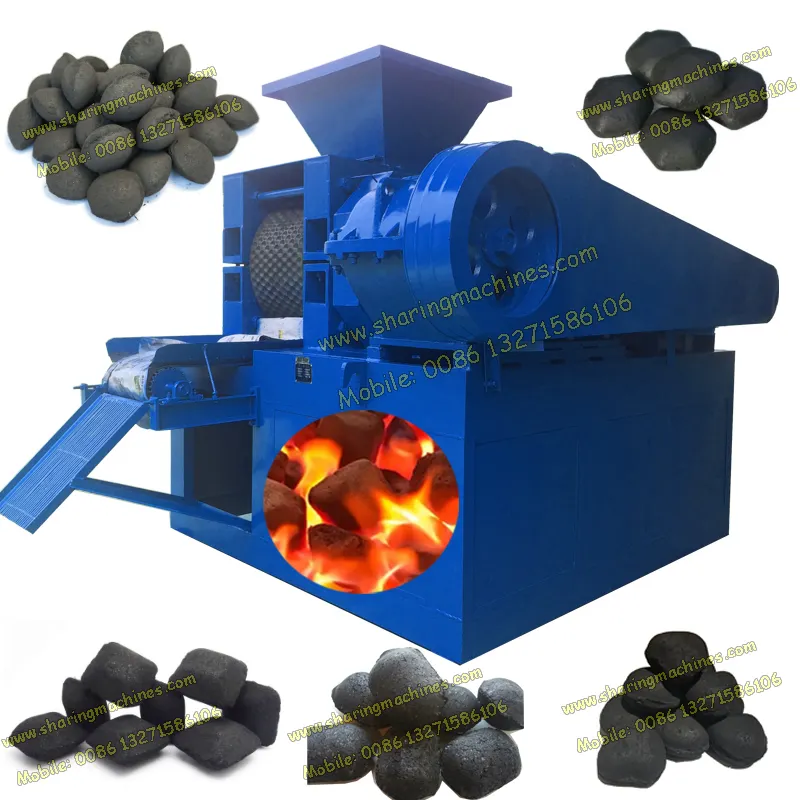

- Изготовление угольных брикетов с помощью экструдера для брикетов

- Естественная сушка (сушка на солнце)

- Сушка с помощью промышленной сушилки

- Почему брикетирование угля

🔥 Брикеты из угольной пыли и картона, листвы и опилок: дешёвое топливо своими руками

Во многих домах частых секторов до сих пор имеется дровяное печное отопление. А про бани уж и говорить не приходится, они почти все прогреваются дровами. Проблема лишь в том, что такое топливо сегодня стало довольно дорогим, а значит, нужно искать альтернативу. Очень интересную мысль по решению этого вопроса подсказал автор YouTube-канала «Михалыч TV или своими руками», который предлагает делать брикеты долгого горения своими руками из картона и угольной пыли. В сегодняшнем обзоре также будут рассмотрены и иные составляющие подобного топлива.

Содержание статьи

Оборудование, которое необходимо для работы

Для того, чтобы изготовить брикеты длительного горения, потребуется старая ванна, стиральная машинка производства СССР и пресс, который вполне можно изготовить своими руками. В сегодняшней статье не будет инструкции по его изготовлению, однако, если домашний мастер задумает сделать подобный пресс, ему будет достаточно увидеть его на фотопримере – сложного там ничего нет.

ФОТО: youtube.comВот так выглядит пресс для изготовления брикетов длительного горенияСырьё для брикетов, как его подготовить

В качестве сырья для брикетов длительного горения используется обычный картон, который требуется вымочить в воде около полутора суток (можно больше). Перед тем, как замочить картон в ванной, его нужно нарезать полосами, так он лучше пропитается водой.

Сейчас многие недоумевают, для чего в подобных брикетах нужен картон, который очень быстро сгорает в огне. На самом деле, всё не совсем так. Вымоченный картон необходим как связующее вещество, вроде цемента в растворе. А сгорать он быстро не будет – пресс и угольная пыль сделают своё дело.

ФОТО: youtube.comКартон режется на полосы и вымачивается в воде не менее полутора сутокЗагрузка сырья в стиральную машинку

Старые стиральные машинки советского производства тем и хороши, что дожили до наших времён и продолжают работать, как и три-четыре десятка лет назад. Для того, чтобы подготовить основу для брикетов долгого горения, лучше всего использовать именно такой безотказный агрегат.

Для того, чтобы подготовить основу для брикетов долгого горения, лучше всего использовать именно такой безотказный агрегат.

В отсек для стирки загружается вымоченный картон чуть больше половины ёмкости. Почему именно в стиральную машину? Она является идеальным измельчителем размокшего картона. Ведь для того, чтобы можно было смешать его с угольной пылью, требуется довести картон до кашеобразного состояния, а старая стиральная машинка справляется с этой задачей прекрасно.

ФОТО: youtube.comРазмокший картон загружается в стиральную машинуТеперь требуется немного разбавить массу. Для этого в машинку заливается 2,5-3 ведра воды (она берётся прямо из ванны). Кстати, чтобы избежать слишком большого расхода, жидкость, выдавленная из сырья прессом, также собирается в ведро и возвращается в ванну.

ФОТО: youtube.comВ машинку заливается 2,5-3 ведра водыТеперь стиральную машинку можно запустить и идти заниматься другими делами. Однако не стоит рассчитывать на большое количество времени. Обычно хватает каких-то 5-7 минут, после чего можно продолжать загрузку.

По прошествии указанного времени следует посмотреть, насколько хорошо перемололся картон. Если всё в порядке, можно добавлять следующий ингредиент.

ФОТО: youtube.comДолжна получиться вот такая кашеобразная массаДобавление угля

Угольная пыль всегда считалась отходами. Ведь топить ею печь довольно проблематично. Пыль слишком плотная, а потому начисто перекрывает поступление кислорода к пламени, в результате, огонь гаснет. Здесь же угольная пыль будет перемешана с частицами картона, поэтому проблем в поступлении кислорода можно не бояться.

На весь замес картона, который был измельчён в стиральной машинке, потребуется чуть больше полведра угольной пыли. Если добавить больше, то брикеты получатся рыхлыми, будут рассыпаться, а значит, и о длительном горении речи идти не может.

ФОТО: youtube.comВ измельчённый картон высыпают чуть больше полведра угольной пылиЕщё пара минут работы машинки, и массу можно закладывать в пресс.

Закладка и прессование полученной массы

При помощи небольшого ведра получившаяся масса закладывается во все 4 отсека пресса, домкрат с платформами опускается вниз. Необходимо понимать, что отсеки должны быть заполнены под завязку. После того, как пресс выполнит свою задачу, брикеты будут высотой всего около 5 см.

ФОТО: youtube.comОтсеки пресса заполняются готовой массой из картона и угольной пылиВращением ручки домкрата оператор опускает платформы вниз до упора. Вся отжатая вода сливается по жёлобу в ведро – она будет впоследствии снова использована.

Домкрат сконструирован таким образом, чтобы нивелировать усилия человека. Однако наступает момент, когда даже он не способен продавить платформы дальше. Тогда необходимо подождать пару минут, пока стечёт оставшаяся жидкость, и можно доставать почти готовые брикеты. Почему «почти»? Да просто им нужно основательно просохнуть. Пока они сырые, их можно сломать, уронив с высоты своего роста. А вот когда брикеты высыхают, их становится проблематично разбить даже молотком.

ФОТО: youtube.comПри помощи домкрата масса прессуется в брикетыИзвлечение брикетов длительного горения из пресса

После того, как домкрат поднят, снизу под отсеками открывается крышка, а брикеты выталкиваются при помощи колотушки. По внешнему виду это обычные чёрные кубики. На самом же деле, основательно просохший брикет может превратиться в уголь, который будет давать тепло в 4-6 раз дольше, чем берёзовое полено. И это при том, что затрат на изготовление такого топлива практически не требуется – лишь немного воды да электроэнергия для работы стиральной машинки.

ФОТО: youtube.comВот такие аккуратные брикетики получаются в процессе прессованияПолучившиеся брикеты длительного горения необходимо аккуратно сложить и перенести в сухое место. Там они будут «доходить» ещё пару-тройку дней. А вот после этого получившееся топливо отдаст большое количество тепла человеку его изготовившему. И не имеет значения, где они будут использоваться, в бане или для отопления дома.

Иные способы и рецепты изготовления брикетов длительного горения

На самом деле, сырьём для подобного топлива может служить всё, что горит. Но всегда за основу будет браться размоченный картон. В любом случае, он так же вымачивается и измельчается в стиральной машинке (можно использовать дрель с насадкой-миксером, но так работа займёт слишком много времени). Разница же будет заключаться во втором составляющем. Вместо угля можно засыпать пару вёдер измельчённой листвы. Целыми листья засыпать не стоит – они не пропитаются бумажной массой, а значит, брикет будет расслаиваться и очень быстро (и дымно) сгорать.

ФОТО: youtube.comБрикет из картона с листвой – довольно хорошее топливо для печиЕщё один вариант – смешивание измельчённого картона с древесными опилками. Многие утверждают, что этот «рецепт» даже лучше, чем применение угольной пыли. Это вполне возможно, ведь опилок в составе будет почти в 4 раза больше, чем угля. А в остальном всё делается идентично первому варианту.

Заключительное слово

Подобное практически бесплатное топливо может стать палочкой-выручалочкой для жителей деревень и сёл, особенно, если частный сектор расположен в степях, где с сухостоем и больными деревьями сложно. Так уж повелось, что в подобных регионах цены на натуральное древесное топливо почти космические. Но даже если нет на дрова столь большой накрутки, их приобретение всё равно бьёт по карману сельских жителей, с заработками у которых не густо. А подобное топливо может значительно облегчить жизнь жителям частных секторов. К тому же, делаются брикеты довольно быстро. Единственное, что придётся сделать – это собрать свой собственный пресс.

Хотелось бы надеяться, что сегодняшняя статья была не только интересна, но ещё и полезна нашему читателю. Вопросы, если они возникли в процессе ознакомления с информацией, вы можете задать в обсуждениях ниже. Homius обязательно ответит на каждый из них максимально быстро. Там же вы можете выразить своё мнение об изложенном материале, прокомментировать его или предложить свой вариант изготовления топлива в домашних условиях. Если вам понравилась статья, пожалуйста, не забудьте оценить её.

Там же вы можете выразить своё мнение об изложенном материале, прокомментировать его или предложить свой вариант изготовления топлива в домашних условиях. Если вам понравилась статья, пожалуйста, не забудьте оценить её.

ФОТО: Youtube-канал «МихалычTV или своими руками»

Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

ПредыдущаяИСТОРИИСпрячем всё: шкаф-карго для одежды в неожиданном месте

СледующаяИСТОРИИСамый дешёвый кирпич для отделки своими руками

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

древесные, угольные, торфяные, отзывы, производство

На чтение 9 мин. Просмотров 86 Опубликовано Обновлено

Существует ли альтернатива традиционным дровам? Несмотря на свою доступность и относительно низкую стоимость, теплоотдача древесины оставляет желать лучшего. Для улучшения этого параметра были разработаны брикеты для отопления: отзывы, производство, торфяные, угольные, древесные. Насколько актуально их применение в качестве основного энергоносителя?

Особенности топливных брикетов

Виды топливных брикетовФактически угольные или древесные брикеты для отопления представляют собой спрессованный горючий материал, который прошел стадию предварительной обработки. Для улучшения энергетических качеств в них могут содержаться различные добавки.

Читая отзывы о брикетах для отопления можно прийти к выводу, что они намного эффективнее традиционных типов топлива. Это качество формируется в процессе изготовления евродров. Используя особую технологию обработки исходного материала, получают энергоноситель, который характеризуется следующими качествами:

- Высокий показатель теплоотдачи.

В среднем, угольные брикеты для отопления в объеме 1 кг по своей энергетической ценности аналогичны 1,8 кг. простых дров;

В среднем, угольные брикеты для отопления в объеме 1 кг по своей энергетической ценности аналогичны 1,8 кг. простых дров; - Небольшая влажность, которая не превышает 10%. В результате этого повышается удельная теплоотдача;

- Удобное хранение. Круглая, цилиндрическая или кубическая форма евродров способствует оптимизации места их хранения;

- Равномерная отдача тепла. Это очень важно для стабильной работы системы отопления с твердотопливным котлом.

Однако нужно учитывать и недостатки. Так, брикеты для отопления РУФ чувствительны к влаге. Для их хранения необходимы подходящие условия и помещение. К тому же стоимость брикетов выше, чем у дров. С учетом энергетической ценности разница составит буквально 5-7 коп. на 1 Вт.

Каменноугольные брикеты для отопления не должны быть полностью упакованы в герметичную пленку. Необходимы вентиляционные зазоры для циркуляции воздуха.

Специфика производства брикетов для отопления

Экструдер для изготовления топливных брикетовОсобенность изготовления евродров заключается в использовании отходов деревообрабатывающей промышленности, сельского хозяйства и угольной добычи. Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Для изготовления необходимо правильно подобрать исходный материал. Правильное производство брикетов для отопления начинается с подготовительного этапа. В зависимости от доступной сырьевой базы различают несколько типов материалов:

- Отходы сельского хозяйства – шелуха семечек, солома. Первое имеет наибольшую энергетическую емкость. Однако также характеризуется высокой стоимостью закупки;

- Древесные опилки. Наиболее подходящий вариант, так как именно из них чаще всего делают брикеты для отопления своими руками;

- Торф. Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность;

- Уголь.

Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Подготовка исходного сырья включает в себя предварительное измельчение и дальнейшую просушку. Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Для полноценного производства помимо пресса (экструдера) понадобится механизм для упаковки брикетов.

Виды брикетов для отопления

Пресс для изготовления брикетов RUFФактически евродрова отличаются не только исходным сырьем, но и способом его обработки. Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Преимущество этого технологического процесса заключается в скорости изготовления. Предварительно подготовленное сырье загружается в приемочную камеру, а затем с помощью шнеков попадает в зону прессования. Т.е. фактически для производства брикетов этого типа понадобится минимум вложений и усилий.

Однако конечный продукт имеет ряд особенностей:

- Практически все отзывы о торфяных брикетах для отопления отмечают их подверженность к поглощению влаги. Поэтому нужно позаботиться о соответствующем месте хранения;

- Евродрова, изготовленные на оригинальном оборудовании, имеют буквенный оттиск на поверхности. В большинстве случаев это свидетельствует о соблюдении технологии изготовления. Но все зависит от качества исходного сырья.

Для улучшения эксплуатационных качеств лучше всего выбрать другой способ производства. Торфяные брикеты для отопления помимо прессования проходят стадию поверхностного обжига. Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Дополнительно в оборудовании предусмотрена зона нагрева, которая находится вокруг подающего прессовочного шнека. Подобная технология изготовления получила название Pini Kay. Ее особенностью является относительно низкая производительность по сравнению с РУФ. Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Для этого типа евродров свойственны такие качества:

- Удобная форма для загрузки в топочную камеру котла;

- Способность гореть длительное время.

Однако в процессе производства не всегда соблюдается технология. В особенности это касается качества внешнего обжига и качества прессования. В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

Цвет евродров зависит от исходного материала изготовления. У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

Выбор материала

Теплопроводная способностьОпределяющим фактором качества евродров является исходное сырье для изготовления. Большинство брикетов для отопления своими руками характеризуются низкой теплоотдачей именно из-за неправильно выбранного и подготовленного материала изготовления.

Наиболее популярными в настоящее время являются отходы лесоперерабатывающей промышленности – опилки, стружка и т.д.

Деревянные брикеты для отопления

Брикеты из опилокВ отзывах о брикетах для отопления именно о древесных моделях высказывают наиболее противоречивые мнения. Это можно объяснить особенностями исходного материала изготовления. В отличие от каменноугольных брикетов для отопления, евродрова из отходов дерева имеют один существенный недостаток – впитывание влаги.

Это может привести к искусственному увеличению массы из-за повышенного содержания воды. Увы, но нормативных документов для изготовления евродров не существует. Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

Поэтому производители чаще всего вводят внутренние стандарты, которые не всегда могут соответствовать ожиданиям покупателя. Если во время производства древесных брикетов для отопления была соблюдена технология, то продукт должен отвечать требованиям из таблицы.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 125 |

| Плотность брикета, кг/м³ | 1150 |

| Влажность, % | 6-10 |

| Теплотворная способность, МДж/кг | 25 |

| Зольность, % | 0,5-1,3 |

Как отличить качественный продукт от сомнительного? Первый должен обладать рядом качеств:

- Равномерный обжиг поверхности или правильная форма кубов РУФ;

- Отсутствие конденсата на поверхности или разводов от воды;

- Единая форма и размеры у всех брикетов из одной партии.

Но кроме этого нужно обеспечить правильное место хранения. Для этого рекомендуется использовать отдельное помещение с нормальной вентиляцией и комнатной температурой. При организации отопления брикетами из опилок чаще всего топливо хранится в соседнем помещении.

Лучше всего топливные брикеты зарекомендовали себя в топливных котлах длительного горения.

Торфяные и угольные брикеты для отопления

Торфяные брикетыИспользование торфа и бурого угля для изготовления брикетов отопления своими руками обусловлено большими запасами исходного сырья. Это способствует уменьшению себестоимости продукции, и как следствие – снижению затрат на отопление.

Основная проблема у торфяных и угольных отопительных брикетов заключается в изначально высокой влажности. Для ее решения необходимо выполнить процедуру осушки в специальных герметичных термических камерах. Однако высокая стоимость не позволят большинству производственных предприятий включить их в технологический процесс.

В результате торфяные отопительные брикеты характеризуются несколько худшими параметрами, чем аналогичные из древесных опилок.

| Характеристика | Значение |

| Насыпная масса, кг/м³ | 280-400 |

| Плотность брикета, кг/м³ | 500-600 |

| Влажность, % | 12-18 |

| Теплотворная способность, МДж/кг | 16-18 |

| Зольность, % | 3-5 |

Также в отличие от евродров из опилок, зола от торфяных или угольных аналогов практически не используется в качестве удобрения для почвы. К тому же чаще всего их изготавливают методом прессования без дополнительного поверхностного обжига. Это приводит к снижению прочности и срока хранения каменноугольных отопительных брикетов.

Для сохранения теплопроводной способности топливного брикета и уменьшения его влажности рекомендуется часть из них хранить в котельной.

Брикеты для отопления своими руками

Самодельный пресс для брикетовСложно ли сделать древесные отопительные брикеты в домашних условиях без специального оборудования? Для этого потребуется самый простой рычажный пресс и форма для евродров.

В качестве исходного сырья можно использовать опилки или макулатуру. Нередко эти компоненты сочетают друг с другом для улучшения качества. Для получения однородной массы в торфяном отопительном брикете потребуется связующий компонент. Это может быть вода или глина. Затем нужно будет выполнить следующие этапы изготовления:

- Дробление исходного сырья и добавление связующего компонента.

- Заполнение формы, прессование.

- Сушка заготовки.

По такой же технологии изготавливаются заводские отопительные брикеты РУФ. Разница заключается в давлении и объемах производства. В домашних условиях для обеспечения топливом на весь отопительный период время изготовления может занять от 7 до 20 дней.

Рекомендуется сделать форму из нескольких ячеек. Это намного повысит скорость изготовления.

Мнения покупателей

Насколько могут быть объективными отзывы о торфяных отопительных брикетах? Загвоздка заключается во множестве внешних факторов, которые влияют на эффективность их использования. Прежде всего это касается котла, так как именно от его параметров зависит КПД отопления брикетами из опилок или другого исходного материала:

Прежде всего это касается котла, так как именно от его параметров зависит КПД отопления брикетами из опилок или другого исходного материала:

- Решили в качестве эксперимента протопить котел брикетами из опилок. Теплоотдача оказалась чрезвычайно высока. Однако и расход топлива также увеличился. Увы, но в нашем старом котле оказалась слишком хорошая тяга. Сейчас их используем если нужно быстро протопить дом;

- Сначала заказали самые дешевые топливные брикеты в форме таблеток. Они быстро прогорали, давали относительно много золы. Потом решили не экономить и купили партию евродров РУФ. Отличия оказались существенные – время полного сгорания увеличилось, повысилась теплоотдача;

- К вопросу отопления дома подошли основательно — приобрели котел длительного горения. К нему взяли на пробу торфяные топливные брикеты. После долгих проб и экспериментов выяснили, что лучше всего их использовать вместе с дровами в сочетании 1/3 (брикеты, дрова).

Важно помнить, что все типы топливных брикетов рассчитаны для твёрдотопливных котлов пиролизного типа или длительного горения. Применение их в обычных не даст должного эффекта.

В видеоролике показана самодельная установка для изготовления топливных брикетов:

Переработка навоза, брикетирование навоза, гранулирование навоза.

Оборудование для переработки навоза

Все фермерские и сельскохозяйственные предприятия, связанные с животноводством или разведением птицы, постоянно на повестке дня имеют один важный вопрос — это переработки навоза и помета. Особенно этот вопрос актуален для тех предприятий, где имеется большое количество голов скота на единицу площади, и нет свободных площадей или специальных сооружений для хранения постоянно скапливающихся отходов жизнедеятельности животных и птицы. Еще острее этот вопрос становится в свете необходимости соблюдения законодательных норм и постановлений, направленных на урегулирование экологического равновесия при ведении животноводческой деятельности и по использованию (применению) органических удобрений. Всё выше сказанное требует взвешенного и продуманного подхода к хранению, переработке навоза (помета) и его использованию.

Еще острее этот вопрос становится в свете необходимости соблюдения законодательных норм и постановлений, направленных на урегулирование экологического равновесия при ведении животноводческой деятельности и по использованию (применению) органических удобрений. Всё выше сказанное требует взвешенного и продуманного подхода к хранению, переработке навоза (помета) и его использованию.

Есть несколько вариантов решения этого важного вопроса. И выбор одного или нескольких вариантов будут зависеть от целей, возможностей и способов ведения хозяйственной деятельности каждого предприятия. Конечно, если у хозяйства цель получить традиционные натуральные удобрения для растениеводства, и оно для этого имеет достаточно площадей или специальных сооружений, а также времени. То такое возможно способом компостирования для полусухих видов навоза (коровий), что занимает до года, или способом биоферментации для жидких и полужидких видов навоза (свиной), что несколько быстрее.

Наше предприятие предлагает другие варианты и их комбинации решения вопроса по переработке навоза, помета и других биологических отходов сельского хозяйства. Основные цели: максимально ускорить процесс переработки и получения конечного продукта, уменьшить используемые площади, максимизировать пользу от переработки имеющихся отходов и, возможно, получение прямой прибыли от реализации конечного продукта.

Первый этап – получение сырья необходимой влажности. Это не просто актуально, а необходимо для жидких и полужидких видов навоза, а также мест, где уборка ведется не скребковым способом, а методом смыва. Для этой цели предлагается использовать обезвоживатель шнековый (сепаратор), который позволяет эффективно разделить имеющуюся биомассу на жидкую и твердую составляющие. Производительность – до 15 м3/час. На выходе из сепаратора обеспечивается влажность твердой фракции до 60%. Этого уже достаточно, чтобы переместить навоз в бурт или в компостную яму для дальнейшего использования по традиционной технологии.

Второй этап — для дальнейшего отделения влаги до отметки в 20-30%, необходимо применение шнековой сушилки. Процедура отделения влаги осуществляется за счет нагрева всего объема рабочего пространства и параллельного ворошения и транспортировки осушаемого сырья. К достоинствам подобного метода осушения можно отнести высокую эффективность данного метода при сравнительно малых габаритах и энергозатратах установки.

Третий этап – получение брикетированной или гранулированной продукции. Для этого предлагаем использовать шнековый пресс или, разработанный на его базе, шнековый гранулятор. Производительность прессов такой конструкции может достигать 10 тонн брикетов в час, грануляторов — до 5 тонн. Получаемые брикеты, обычно используются как экологически чистое биотопливо. Что становится все более актуальным на фоне стремительного подорожания традиционных энергоносителей. Получаемые гранулы также могут быть использованы как биотопливо. Но, кроме того, это также отличное органическое удобрение. Только получено оно не через год, как методом компостирования в буртах или ямах, а сразу обеззараженное благодаря высокой температуре прессования и готовое к применению.

Возможен также и четвертый этап – это когда предприятие имеет цель предложить свою продукцию на рынок. На этом этапе предлагается использовать промышленную ленточную сушилку туннельного типа. Это эффективная сушилка непрерывного действия для штучных, кусковых, крупнодисперсных и других типов материалов и изделий. Через неё брикетная продукция по конвейеру подаётся в бункер накопитель или прямо на узел фасовки.

Наше предприятие изготавливает все основное и вспомогательное оборудование для описанного комплекса по переработке навоза, помета и других биологических отходов.

Схема линии обезвоживания и гранулирования

изготовление брикетов из угля

Угольные брикеты: изготовление и технология брикетирования

Выход — изготовление брикетов из пыли с добавлением вспомогательных веществ методом прессования. Переработанная таким образом мелкая фракция отлично горит с

Переработанная таким образом мелкая фракция отлично горит с

Изготовление брикетов из угольной пыли, опилок, стружки и

Oct 08, 2017Для общения Ватсап 8-999-618-25-24

get price作者: МихалычTV или своими рукамиПресс для брикетов своими руками: как сделать, чертежи

Jul 30, 2019Изготовление пресса для топливных брикетов своими руками (способы, комплектующие, чертежи). Производство так называемых евродров топливных брикетов из

get price4/5(4)Топливные брикеты Уголь в брикетах в Жанатасе. Сравнить

Топливные брикеты Уголь в брикетах. Продажа, поиск, поставщики и магазины, цены в Жанатасе

get priceоборудование для производства брикета из каменного угля

Мобильная дробилка для песка +мойка. Трехступенчатая мобильная станция

get priceИзготовление топливных брикетов из опилок и бумаги eco

ᐉ Изготовление топливных брикетов из опилок и бумаги Брикеты из опилок: как своими руками изготовить “евродрова” для топливных агрегатов Дрова, которые бы

get priceИзготоление брикетов из угля

Станок для изготовление брикетов из угля, пеллет из угля, изготовление топливных брикетов в Казахстане, цена 500 000 Тг., купить в Павлодаре — Satu.kz (ID#33494221). Связаться с

get priceСтанок для изготовления топливных брикетов из опилок

Плюсы и минусы самодельного станка для изготовления топливных брикетов. Отличие домашнего производства евродров от промышленного. Прессование сырья из опилок и стружек для получения топлива.

get priceДревесный уголь из топливных брикетов PINI-KAY YouTube

Apr 15, 2017Испытание древесного угля из топливных брикетов PINI-KAY 89130868640 [email protected] Наш сайт pini

get price作者: PINI-KAY Слёта Сергейоборудование для производства брикета из каменного угля

Мобильная дробилка для песка +мойка. Трехступенчатая мобильная станция

get priceТопливные брикеты Уголь в брикетах в Жанатасе. Сравнить

Топливные брикеты Уголь в брикетах. Продажа, поиск, поставщики и магазины, цены в Жанатасе

get priceБрикетирование угля в домашних условиях брикет угольный

Изготовление брикетов из опилок в домашних условиях как бизнес Мощность завода по выпуску брикетов из угля со связующим может быть от нескольких тонн в час до 100 т/ч для больших прессов.

Изготоление брикетов из угля

Станок для изготовление брикетов из угля, пеллет из угля, изготовление топливных брикетов в Казахстане, цена 500 000 Тг., купить в Павлодаре — Satu.kz (ID#33494221). Связаться с

get priceИзготовление топливных брикетов из опилок и бумаги eco

ᐉ Изготовление топливных брикетов из опилок и бумаги Брикеты из опилок: как своими руками изготовить “евродрова” для топливных агрегатов Дрова, которые бы

get priceтехнология изготовление брикетов из бурого угля

Топливные брикеты из отсева древесного угля. В основе технологии производства древесных топливных брикетов лежит бурый уголь, 3910 ккал/кг.

get priceТехнология производства биотоплива изготовление

Из очень плотного ?каменного? дуба изготавливают т.н. ?белый? уголь, особо ценимый в восточной Азии. Сравнительно недавно освоено производство угля из экструдерных опилочных брикетов.

get priceПоставка оборудования для производства брикетов из угля и

Оборудование для производства брикетов из угля и биомассы Добро пожаловать, Вы находитесь на сайте, посвященном подбору оборудования для изготовления брикетов из

get priceБрикетирование угля: технология, оборудование, изготовление

Изготовление брикет из мелких фракций и угольной пыли в домашних условиях. смесь для производства брикетов из угля не просушивается, а наоборот, увлажняется.

get priceизготоление брикетов из угля

Изготовление брикетов из угля Из-за этого интенсивность горения резко снижается. В то же время выбрасывать такое горючее глупо, ведь оно содержит массу тепловой энергии.

get priceпроизводство брикет из угля

производство брикетов из угля. для производства брикетов из угля и биомассы . 2019-1-17 Предлагается оборудование для производства брикетов из опилок.

get priceБрикеты для отопления: древесные, торфяные, из каменного угля

Разновидности брикетов для отопления дома. Изготовление и отличительные характеристики древесных, торфяных брикетов, из каменного угля. Правила транспортировки и хранения.

Правила транспортировки и хранения.

Топливные брикеты Уголь в брикетах в Жанатасе. Сравнить

Топливные брикеты Уголь в брикетах. Продажа, поиск, поставщики и магазины, цены в Жанатасе

get priceизготоление брикетов из угля

Изготовление брикетов из угля Из-за этого интенсивность горения резко снижается. В то же время выбрасывать такое горючее глупо, ведь оно содержит массу тепловой энергии.

get priceСтанок для изготовление брикетов из угля, пеллет из угля

Станок для изготовление брикетов из угля, пеллет из угля, изготовление топливных брикетов в Казахстане, цена 500 000 Тг., купить в Павлодаре — Satu.kz (ID#33494221). Подробная информация о товаре и поставщике с возможностью

get priceИзготовление брикетов из угля, торфа Поставка

Здравствуйте! Меня интересует полный комплект оборудования для мини завода по производству топливных брикетов из каменного угля марки ДГ или Г ( газовый) Зола 20 %, влага 12%.

get priceКак изготовить брикеты из опилок своими руками?

сжигание угля дает зольность 20%, а брикетов 1-1,5%; кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров. Брикеты из опилок долго горят и выделяют мало дыма

get priceБрикеты для отопления: древесные, торфяные, из каменного угля

Разновидности брикетов для отопления дома. Изготовление и отличительные характеристики древесных, торфяных брикетов, из каменного угля. Правила транспортировки и хранения.

get priceпроизводство брикет из угля

производство брикетов из угля. для производства брикетов из угля и биомассы . 2019-1-17 Предлагается оборудование для производства брикетов из опилок.

get priceПоставка оборудования для производства брикетов из угля и

Оборудование для производства брикетов из угля и биомассы Добро пожаловать, Вы находитесь на сайте, посвященном подбору оборудования для изготовления брикетов из

get priceᐈ Пресс шнековый для угольной пыли Оборудование

Купить пресс для брикетирования древесного угля по цене производителя ⭐ Производим пресс шнековый для угольной пыли ⚡ Доставка по всей Украине ☎️ (050) 204-97-49, (067) 336-99-06

get priceТопливные брикеты и пеллеты из опилок своими руками

У РУФ-а (из тех, что обычно продаются в магазинах — вообще фирма ruf делает брикетеры и под другие размеры брикетов) размеры брикетов — 150х60Х100 мм (размер стороны 100 мм может быть иногда меньше).

Порядок изготовления брикетов из опилок в домашних

Изготовление брикетов из опилок, предназначенных для отопления котлов, каминов и печей, можно организовать в домашних условиях.

get priceПресс для брикетов: как сделать ручной или гидравлический

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям: Влажность не более 12%, Средний размер около пяти миллиметров,

get priceОборудование брикетирование угля производство угольных

Изготовление топливных брикетов из угольной пыли. Технология изготовления каменноугольных брикетов из каменного и бурого угля, кокса, угольной пыли. Больше >

get priceизготоление брикетов из угля

Что нужно для изготовления брикетов из опилок Более 100 отзывов клиентов Брикеты для топлива являются альтернативным вариантом угля и дров.

get priceчто это такое, какое сырье применяется

Если различные древесные отходы в виде опилок и щепы достаточно легко сжигать в специально приспособленных для этого котлах длительного горения, то с угольной мелочью и пылью дело обстоит иначе. Тот, кто хоть раз пытался топить печь или котел мелкими фракциями угля, знает, что половина топлива пропадает впустую, просыпаясь сквозь колосники в зольник, а другая половина спекается и перекрывает доступ воздуха в топку. Из-за этого интенсивность горения резко снижается. В то же время выбрасывать такое горючее глупо, ведь оно содержит массу тепловой энергии. В подобной ситуации может помочь брикетирование угля, о чем и будет рассказано в данной статье.

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А.П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Примечание. Брикеты, спрессованные со связующими веществами, нельзя использовать в быту. Эти вещества при сгорании образуют вредные либо токсичные соединения, которые в промышленности улавливаются разными способами. В бытовое топливо раньше в качестве связующих тоже добавляли крахмалы или патоку, но данная технология устарела.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100-150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание. Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15-20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Производство угольных брикет в домашних условиях

Понятно, что промышленное оборудование для брикетирования угля недоступно обычному домовладельцу в силу своей высокой стоимости. Однако, еще наши деды знали, каким образом можно делать брикеты без всякого оборудования. Для этого угольную пыль и крошку смешивали с водой в таком соотношении, чтобы получалась густая масса, а потом из нее вручную формовали лепешки. После просушивания такие изделия успешно сжигались в домашней печке. То есть, вопреки производственной технологии, смесь для производства брикетов из угля не просушивается, а наоборот, увлажняется.

В домашних условиях брикеты изготавливают 2 способами:

- с помощью ручного пресса;

- на самодельном шнековом экструдере.

Первый способ хорош тем, что прессовый станок можно недорого приобрести либо изготовить самостоятельно. Его недостаток – низкая производительность, чтобы наделать себе топливных брикет на весь сезон, придется очень хорошо потрудиться. Во втором случае брикетирование угольной пыли происходит достаточно быстро, поскольку весь процесс механизирован. Но здесь на первый план выходит стоимость агрегата, даже самодельная установка потребует ощутимых затрат.

Алгоритм, согласно которому выполняется изготовление угольных брикетов своими руками, следующий:

- надо постараться любым доступным способом измельчить угольную крошку. Чем меньше будет фракция, тем качественнее получится изделие;

- смешать получившийся состав с водой. Точные пропорции указать нет возможности, так как они зависят от содержания пыли. Главное, чтобы смесь была очень густой и лепилась вручную. Добавлять глину не нужно, это только повысит зольность;

- составом наполнить форму и привести в действие ручной механизм;

- извлечь брикетированный уголь из формы и оставить сушиться на воздухе.

В результате получаем хрупкие изделия, непригодные к перевозке, зато неплохо сгорающие в печке. Один из способов брикетирования угля в домашних условиях можно узнать, просмотрев видео:

Когда в наличии имеется шнековый пресс, то производство значительно упрощается и ускоряется. Включив электродвигатель, вышеуказанную смесь загружают лопатой в приемный бункер экструдера. На выходе получаются «колбаски» цилиндрической формы отличного качества. Стоит отметить, что подобные брикеты из угольной пыли обладают хорошей прочностью, их даже можно транспортировать.

Подробнее о работе экструдера смотрите на видео:

Заключение

Конечно, изготовленные в домашних условиях брикеты далеки от идеала. Они имеют невысокую плотность и повышенную влажность, а потому дадут тепла меньше, чем заводские изделия. Тем не менее, в печке или котле они горят хорошо, это не то что жечь угольную пыль, спекающуюся коржом. Да и по стоимости самодельные брикеты из каменного угля обойдутся дешевле.

Технологии брикетирования угля предназначены для получения товарной продукции из угольной пыли, отсева, некондиционного и некачественного угля. В качестве сырья могут использоваться черные или бурые угли, а также кокс.

Брикетирование угля является очень старой технологией, которая получила развитие с использованием двух-роликовых валковых прессов , что позволило повысить производительность и качественно улучшить экономическую привлекательность этого бизнеса.

SAHUT-CONREUR была одной из компаний, начавших производство двух-роликовых прессов в начале XX столетия. Мы находимся в северной Франции и, с начала XX века, установили более 1000 заводов по брикетированию в разных частях света, из них более 350 для брикетирования угольного отсева.

Технология брикетирования угля на роликовых прессах была разработана для выпуска брикетов из угольной мелочи, поступающей после угольных сит и мойки. Брикеты предназначены для использования в качестве топлива для частных или промышленных котельных тем же способом, что и кондиционный уголь, а также упаковываются для розничной продажи и в этом виде могут поставляються на экспорт.

В большинстве случаев процесс брикетирования угля происходит с добавлением связующего (угольный пек, нефтяной битум, смола, меласса и известь, лигносульфонат, крахмал, полимеры …). В отдельных случаях брикетирование возможно также и без связующего.

ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

Техническое решение:

- Получение продукта одинакового размера, объема, формы и веса.

- Устранение проблемы образования пыли и брака при транспортировке.

- Заданная твердость и прочность брикета.

- Утилизация отходов в товарную продукцию

Потребительские и маркетинговые преимущества:

- Более высокая энергетическая ценность

- Более длительное горение

- Зола в виде порошка

- Меньше эмиссия CO2 и серы

- Легче упаковка, транспортировка, складирование

- Готово для автоматической подачи в топку

- Возможность упаковки для потребительского рынка

- Поставки на экспорт

БРИКЕТИРОВАНИЕ УГЛЯ БЕЗ СВЯЗУЮЩЕГО

Завод брикетирования угля без связующего состоит из следующих компонентов:

Мощность завода по брикетированию угля без связующего может быть от нескольких тонн в час до приблизительно 25 т/ч.

БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

Завод по брикетированию угля со связующим состоит из следующих участков:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок добавления связующего

- участок брикетирования на двух-роликовом прессе

- (опционально) участок пост-обработки (охлаждение, дозревание и сушка в зависимости от используемого связующего)

Мощность завода по выпуску брикетов из угля со связующим может быть от нескольких тонн в час до 100 т/ч для больших прессов.

Возможные связующие

- угольный пек

- нефтяной битум

- смола

- меласса и известь

- лигносульфонат

- крахмал

- полимеры и др

Конкретное связующее для угольных брикетов определяется доступностью в регионе и требованиями к конечному продукту. Оптимальные пропорции связующего и параметры готового брикета определяются при тестировании угля во Франции на пилотном заводе «Sahut-Conreur».

Тестирование сырья и связующего для угольных брикетов

Уголь в каждом конкретном месторождении имеет индивидуальные химические и физические характеристики, в каждом регионе могут быть доступны различные связующие.

Для точного определения требуемого состава и характеристик оборудования необходимо проведение предварительного тестирования материала заказчика на заводе изготовителе компании «Sahut Conreur SA» во Франции. Для проведения тестов заказчику необходимо отправить уголь во Францию на тестирование.

В результате тестов можно будет:

- определить требуемый состав и характеристики оборудования

- определить вид и пропорции связующего

- получить готовый брикет и определить его характеристики

- рассчитать точные экономические показатели производства

Также только при тестировании возможно определить, годится ли уголь для брикетирования без связующего и какими в этом случае будут технико-экономические показатели производства, а также качественные характеристики брикета.

СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

Брикетирование угля с использованием связующего:

- + Годится для любого каменного или бурого угля

- + Высокая производительность (до 100 т/ч)

- +

- + Возможность получать влагозащищенные брикеты

- + Низкая стоимость расходных материалов

- — Дороже и сложнее оборудование, требуется связующее

Брикетирование угля без связующего:

- — Применимо только для определенных углей

- — Обязательна сушка

- — Ограниченная производительность (до 25 т/ч)

- — Высокое удельное энергопотребление

- — Высокая стоимость расходных материалов

- + Нет связующего, проще и дешевле оборудование

Технология брикетирование угля без связующих добавок кажется более привлекательной на первый взгляд, однако при этом в разы повышаются энергозатраты, снижается производительность и качество брикета.

После тестирования обычно становится очевидно, что брикетирование с применением связующего более оправдано экономически, даже с учетом затрат на закупку, доставку и хранение этих материалов.

Этапы технологического процесса брикетирования угля и кокса

Измельчение угля в молотковой дробилке

Измельчение угля необходимо для получения требуемой однородной фракции, поэтому перед сушкой или после уголь пропускают через молотковую дробилку.

Сушка угля в сушильном барабане

Сушка необходима для понижения влажности угля перед введением связующего. Степень сушки зависит от используемого связующего и технологии. Конечный продукт имеет влажность 5-10%.

Прессование измельченного угля и угольной пыли

Прессование угольной пыли и измельченной угольной фракции выполняется на двух-роликовых прессах, которые соответствуют требованиям отрасли:

- Высокая производительность

- Низкое удельное энергопотребление

- Высокая надежность

Нашим партнером является мировой лидер в производстве этого оборудования французская фирма «Sahut Conreur».

Постобработка (Дозревание) угольного брикета

В зависимости от вида угля и связующего в технологии бывает необходимо специальным образом охлаждать и выдерживать готовый брикет некоторое время в специальных бункерах, в течение которого брикет приобретает прочность.

Время выдерживания индивидуально и определяется на этапе тестирования.

В случае, если Вас интересует технология производства угольных брикетов будем рады ответить на

Содержание

Доступная по сравнению с другими видами энергоносителей цена, отсутствие проблем с приобретением, хорошая теплоотдача — основные причины, по которым многие пользователи предпочитают использовать угольные брикеты для отопления. Цена на более привычные энергоносители постоянно увеличивается, что заставляет искать альтернативные источники тепла. Угольная пыль — доступный вид топлива, но ее использование в чистом виде невыгодно: половина сырья проваливается в золу через прутья колосника, а другая половина спекается, что приводит к засорению топливника.

Угольные брикеты

Одним из вариантов использования угольной пыли, позволяющим получить из нее максимум тепла, является насыпь фракции на дрова, которыми котел растапливается предварительно. Но это очень хлопотно, так как ее нужно сыпать часто небольшими порциями. Насыпь большого количества мелкой фракции приведет к тому, что она все равно просыплется в зольник, превратившись в отходы. А та часть, которая все-таки останется на дровах, заполнит щели между ними, перекрыв циркуляцию воздуха и спровоцировав затухание топки.

Выход — изготовление брикетов из пыли с добавлением вспомогательных веществ методом прессования. Переработанная таким образом мелкая фракция отлично горит с большой теплоотдачей.

Подробнее о технологии брикетирования

В начале прошлого столетия российский исследователь А.П. Вешняков предложил прессовать мелкую фракцию в элементы определенной формы и размера, которые по теплоотдаче не уступали самому углю. Идея нашла широкое применение и в быту, и в промышленности.

Брикеты угля на просеивающей ленте

Сегодня прессованный уголь классифицируют в зависимости от материала, экологичности, защищенности, формы и типа упаковки. Но двумя основным видами являются:

- Для производства с добавлением связующих компонентов.

- Для домашнего применения без добавок.

Важно знать, что производственные брикеты категорически нельзя использовать в быту. При их сгорании выделяется большое количество токсических веществ, за отведение которых в условиях производства отвечает специальное оборудование. Ранее при изготовлении бытовых брикетов использовали добавки в виде патоки или крахмала. Но данная технология осталась в прошлом.

Промышленное производство

Отличительные черты пыли и мелкой каменноугольной фракции: низкая удельная калорийность и плотность. Но данные материалы рассматриваются как дешевое сырье, позволяющее организовать производство угольных брикетов. Продукция будет отличаться хорошей плотностью и теплоотдачей при низкой себестоимости.

Для изготовления брикетов в заводских условиях используется специальная технологическая линия, состоящая из дробилки, сушилки, пресса. Перемещение полуфабрикатов между машинами обеспечивает ленточный конвейер.

Прессованный уголь без добавок изготавливается в несколько этапов :

- Измельчение сырья до размера частички 6 мм и мельче.

- Сушка смеси до отметки 15% влажности при помощи паровых и газовых сушилок.

- Далее пыль охлаждается и подается на пресс штемпельного типа, воздействующий на смесь под давлением 20-150 МПа (смотря какая технология используется). После данной обработки готовые брикеты поступают на склад готовой продукции на хранение.

Назначение топлива и используемое оборудование — основные факторы, влияющие на размер частичек, уровень влажности и величину давления, под которым они превращаются в брикеты. При этом энергоемкость готового продукта напрямую зависит от качества сырья. Важно использовать именно мелкую фракцию антрацита, а не бурого или других разновидностей угля. Для прочности допустимо добавление минеральных или органических добавок.

Пресс для брикетирования угля

Брикеты из каменного угля могут быть спрессованы двумя способами в зависимости от того, какое оборудование для брикетирования применяется:

- Штемпельный пресс . Нагретой угольной смесью наполняются специальные формы, в которых она сдавливается с усилием 100-120 МПа. После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов.

- Экструзионная машина . В данном случае пластичная угольная масса продавливается прессом через матрицу. Брикет шнекового прессования (пини-кей) из угольной пыли имеет цилиндрическую форму, напоминая «колбаску», с калиброванным отверстием посередине. Технология менее затратная, но и менее производительная.

Технология производства брикетов для промышленного использования предполагает добавление цемента, нефтебитумной смеси, жидкого стекла и прочих. В металлургии применение данных веществ разрешено. А вот покупать каменноугольные брикеты с нефтебитумом для отопления жилого помещения нельзя согласно требованиям СЭС.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Самый простой способ, который был хорошо знаком еще нашим прадедам :

- Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться. Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер.

- Далее раствор разливается по формам. Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

- После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты :

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Но данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную

. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология :

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии

. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Изготовление корпуса, матрицы, шнека лучше доверить хорошему токарю. Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети.

Технология производства :

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Важно знать, что наличие сквозных отверстий в готовых брикетах способствует лучшему горению и большей теплоотдаче.

Выводы

Если верить производителям угольных брикетов, то теплотворность данного вида твердого топлива даже больше, чем у остальных разновидностей. Теоретически данное заявление может быть вполне реальным ввиду того, что только при сжигании 1 кг антрацита можно получить 7,7-8 кВт. По удельной теплоте дрова и древесные брикеты значительно отстают, выделяя только 5 кВт/ кг.

Однако анализ отзывов владельцев твердотопливных котлов на тематических форумах показывает, что спрос на брикеты из угольной пыли ниже, чем на древесину, по нескольким причинам:

- С их помощью тяжело растопить котел и при сгорании уголь отдает мало тепла.

- До и во время сгорания в помещении сохраняется малоприятный запах.

- Брикеты теряют форму, сильно крошатся во время транспортировки.

- Много золы.

Сгорание угольного топлива в брикетах

Большое количество негативных отзывов (около 70% от общего числа) можно объяснить тем, что производители с целью получить больше прибыли используют сырье низкого качества. Они брикетируют шихту, шлам и другие разновидности угля, непригодного для отопления помещений, а для массы добавляют лишние вещества. Брикеты, изготовленные действительно из антрацита, найти трудно. Основной признак — насыщенно черный цвет изделий.

Выводы очевидны :

- Изготавливать угольные брикеты лучше самостоятельно.

- Для производства необходимо покупать высококачественное сырье.

- При возможности приобрести только низкокалорийные сорта угля прессование является экономически нецелесообразным. Хотя сжигание некачественных брикетов вместе с дровами позволит уменьшить затраты на отопление.

Да, изготовленные в домашних условиях угольные брикеты сильно отличаются от заводских аналогов: рассыпаются при транспортировке, влажные, дают меньше тепла. Но так вы можете контролировать качество используемого сырья, наличие и количество добавок. Как в котле, так и печке «домашние» брикеты горят хорошо, намного лучше пыли, которая просто спекается коржом. К тому же, по цене самодельные цилиндры, кирпичики или «колбаски» получаются намного выгоднее.

Как в домашних условиях сделать брикеты: Брикеты из опилок своими руками, пресс для производства брикетов – Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

Создаем Топливные брикеты своими руками в домашних условиях для отопления дома: Обзор +Видео

Сложно отрицать, что спрессованные брикеты из опилок являются одним из наиболее эффективных типов топлива, успешно применяемых для отопления жилых домов. Они имеют высокую калорийность (с 1 кг при сжигании выделяется примерно 5 кВт), обладают небольшой зольностью. Такие брикеты весьма удобны в хранении и складировании, так как компактно складываются, и занимают совсем не много места.

Правда, дешевым такое топливо считать не приходится: далеко не всякая семья может позволить себе в течение всего сезона отапливать жилище дровами. Отсюда возникает резонный вопрос – возможно ли каким-то образом изготовить своими руками чудесные топливные брикеты.Особенно это касается тех случаев, когда сырье можно приобрести чуть ли не по бросовой цене. К счастью, такие методики существуют, и они могут отличаться друг от друга. Рассмотрим некоторые из них.

Изготовление брикетов на производстве

Чтобы получить четкое понятие, как самостоятельно изготавливать брикеты, в том числе для печи булерьян, прежде необходимо узнать, как изготавливаются они в фабричных условиях.

Сырье

Любой из имеющихся способов предваряет подготовительный этап, во время которого происходит измельчение сырья и его сушка.

Сырьем являются древесные опилки и некоторые более крупные части отходов древесной обработки. Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Брикетирование

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

- Методом экструзии;

- Формовка брикетов на специальном гидравлическом прессе.

И в том и в другом случае в результате мощного сдавливания измельченной древесины из нее начинает выделяться лигнин – особое природное вещество. Именно он становится связующим составом для рассыпчатой массы сырья. Разница процессов состоит только в различных методах сдавливания. В одном случае используется гидравлический пресс, способный развивать усилие до 300-600 Бар.

От силы этого сжатия измельченная древесина разогревается, и это способствует образованию твердого прямоугольного брикета.

При другом методе, экструзионном, древесное сырье засыпается в специальный бункер агрегата, и, по аналогии с мясорубкой, шнеком передвигается в конический рабочий канал, который сужается. Именно там и осуществляется сжатие, во время которого шнековый пресс развивает невероятно мощное усилие до одной тысячи бар.

По мере готовности из экструдера выходят сделанные из опилок дрова в виде шестигранников. Перед этим они проходят термическую обработку, и обрезаются специальным ножом по точным размерам.

Топливные брикеты в домашних условиях

Совершенно нереально представить ситуацию, когда кто-то решится приобрести настолько мощный агрегат, способный прессовать брикеты на дому. Даже если финансы позволяют сделать это, и сырье будет доставаться даром, окупить приобретение удастся лишь в случае масштабной продажи изготовленного топлива.

Другими словами, понятно, что осуществить традиционную методику, при которой выделялся бы лигнин, дома не удастся. Но многочисленные домашние умельцы методом проб и ошибок научились использовать другие связующие материалы.

Сырье и подготовка

- гофрокартон, бумага;

- самый дешевый клей, например, обойный;

- глина.

Чтобы изготавливать топливные брикеты дома, вовсе не обязательно приобретать дорогостоящее прессовальное и сушильное оборудование. В домашних условиях поступают по-другому.

Сообразительные домовладельцы наловчились прессовать отопительные брикеты из различных доступных материалов, которые могут гореть:

- из бумаги,

- листьев,

- соломы,

- картона,

- шелухи семечек и прочего.

- Опилки помещают в воду, добавляют туда глину в пропорции 1 к 10, хорошо размешивают, затем добавляют в состав недорогой обойный клей или размоченный картон.

- Полученную таким способом смесь помещают в самодельную прессовочную форму, и усилием рук сжимают как можно сильней.

- Сформованные прямоугольники достают из формы и раскладывают сушиться на улице, естественным путем.

Достоинства представленного материала

Итак, главными преимуществами данных элементов являются следующие.

1. Сделать топливный брикет своими руками достаточно просто, поэтому вы можете заниматься этим самостоятельно, используя при этом нехитрые устройства — прессы. Кроме того, вы можете даже организовать собственный бизнес.

2. Длительная продолжительность горения. Пылать брикет может от 1 до 4 часов. При этом он постоянно выделяет тепло.

3. Минимальное количество дыма, искр.

4. Экологическая чистота, так как своими руками производятся из растительных и других натуральных материалов.

5. Экономичность. Стоимость одной тонны такого топлива значительно меньше такого же количества угля или дров. При этом энергоотдача гораздо лучше.

6. Практичность. Пепел, который образуется после сгорания брикетов, можно использовать в качестве удобрения.

7. Простота хранения. Представленный материал не занимает много места, может находиться в полиэтиленовых мешках. При этом он длительное время способен храниться в условиях повышенной влажности.

8. Применение в любых видах топливного оборудования: каминах, котлах, печах.

9. Неприхотливость в хранении.

Топливные брикеты из бумажных отходов (простой станок)

Приветствую всех любителей помастерить, предлагаю к рассмотрению инструкцию по изготовлению простой и полезной машинки для создания топливных брикетов своими руками. Такая приспособа будет актуальна для тех, у кого есть доступ к отходам из бумаги или даже к опилкам. Впрочем, делать подобные брикеты можно даже из сухостоя или камыша, если сделать дробилку. Станок работает от ручной силы человека, после просушки брикетами можно топить разного типа печи или использовать просто как растопку. Собирается все довольно просто из чермета, если проект вас заинтересовал, предлагаю изучить его более детально! Материалы и инструменты, которые использовал автор:

Список материалов:

— листовая сталь около 3 мм толщиной; — круглые и квадратные трубы; — болты и гайки; — стальные стержни; — краска по металлу.

Список инструментов:

— болгарка; — сварочный аппарат; — сверлильный станок или дрель; — рулетка; — маркер; — штангенциркуль. Процесс изготовления самоделки:

Шаг первый. Короб

Первым делом нужно собрать крепкий короб, в котором будет происходить сжатие мокрой бумаги. Короб должен выдерживать большие нагрузки, так как в нем будет работать пресс. В коробе должны также быть отверстия, через которые будет вытекать вода. Используем листовую сталь толщиной около 3 мм, нарезаем материалы и свариваем крепкий короб. Размеры выбираем какие вам нужно, они будут определять размеры кирпичиков, топливных брикетов. Чем больше брикет, тем быстрее его сделать, но надо учитывать и более высокие усилия на прессе. Так что выберите для себя оптимальный размер.

Шаг второй. Донышко

Делаем донышко для короба, тут нужно использовать максимально толстую сталь, так как и нагрузки тут будут самыми большими, но сталь в 3 мм должна справиться с нагрузками. В донышке также сверлим ряды отверстий, нам нужно завесить ее на нежные петли, в качестве таких петель автор использовал обычные гайки, а в качестве оси применяем стальной стержень. Для надежности гаек можно приварить побольше, лишними они не будут. К листу металла автор приварил уголок, уже к нему варит гайки, это позволит все сварить крепко.

Шаг третий. Ножки

Изготавливаем надежные ножки для станка, по задумке автор ножки должны сниматься, в итоге собранный станок можно легко транспортировать или хранить. В качестве ножек используем круглые трубы, одна из ножек будет длинной, выше короба, это будет стойка. К которой будет крепиться рычаг.

Чтобы ножки снимались, автор приварил к коробу трубы большего диаметра, ножки крепятся болтами с гайками.

Шаг четвертый. Запирающий механизм

Делаем запирающий механизм для донышка, автор просто согнул кругляк в виде буквы «Г» и приварил к концу кусок стальной пластины. В качестве втулки к коробу была приварена длинная гайка.

Шаг пятый. Рычаг и нажимная пластина

Делаем нажимную пластину, которая будет сдавливать бумагу. Автор использовал всю ту же листовую сталь, из которой сделан короб. К пластине привариваем профильную трубу, а чтобы пластина не гнулась, привариваем к ней ребра жесткости из кусков стальных пластин.

С обратной стороны трубы вырезаем вилку, которая позволит шарнирно прикрепить нажимной рычаг. Сам рычаг крепим к стойке также шарнирно. В качестве осей можно использовать болты с гайками.

Шаг шестой. Покраска и испытания

После тщательной зачистки машины болгаркой, все красим из баллончика, иначе металл от воды будет интенсивно ржаветь. Станок готов, можно испытывать. Загружаем мокрую бумагу в короб и сжимаем прессом. Когда вода стечет, можно открывать донышко и выдавливать готовый кирпичик. В завершении брикет останется просушить, так что не забудьте, что кирпичи нужно делать заранее перед отопительным сезоном, чтобы высохли.

Чтобы бумага хорошо склеивалась, можно замачивать ее на некоторое время или заливать горячей водой. Со временем от воды бумага сама по себе становится клейкой и других клеев не требуется.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Источник Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Сферы применения материала

Перед тем как делать топливный брикет своими руками, необходимо разобраться, где же его можно использовать. Чаще всего материал применяется для отопления жилых домов, учебных заведений, учреждений питания.

Кроме того, топливные брикеты можно использовать в складах, где сушатся и хранятся древесные материалы. Промышленные предприятия тоже часто применяют представленный вид топлива в сочетании с другими материалами. В любом случае представленный материал является максимально эффективным и экономичным, особенно по сравнению с другими видами топлива.

Как сделать топливные брикеты своими руками

Топливо для твердотопливных котлов и печей можно изготавливать своими руками. Узнаем как сделать смесь для топливных брикетов из макулатуры ,стружки,опилок или других материалов.

Расскажем, как и из чего можно сделать брикеты для печей и котлов, чтобы обеспечить себя топливом собственного производства.

Брикеты для печей и котлов

В качестве альтернативы дровам топливные брикеты имеют ряд преимуществ:

- Горят дольше дров, дают больше тепла;

- Нет искр, дыма намного меньше;

- Очень экономичные, ведь изготовить брикеты можно своими руками из отходов, то есть затрат фактически не будет;

- Золу не нужно выбрасывать, она станет отличным удобрением для грядок;

- При хранении одинаковые брикеты занимают меньше места, чем традиционная дровница;

- Можно использовать не только для камина и печи, но и для твердотопливных котлов.

В целом, как отмечают специалисты, производство топливных брикетов может стать выгодным бизнесом.

Для производства топливных брикетов можно использовать самые разные материалы, причём в подавляющем большинстве — это отходы, которые есть в каждом хозяйстве:

- Макулатура. Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

- Отходы сельского хозяйства. Например, солома, шелуха подсолнечника, сухие стебли растений;

- Отходы из сада и огорода. Опавшая листва тоже используется, как и ботва корнеплодов, сухая трава, вырванные сорняки;

- Ветки, стружка, щепа, опилки, то есть все древесные отходы, в том числе оставшиеся после обрезки деревьев на участке.

Важно! Некоторые владельцы добавляют к растительной и древесной массе полиэтиленовые пакеты, плёнку. Эксперты против такого подхода, ведь в таком случае брикеты уже нельзя будет назвать экологически чистым топливом. Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Для начала работы вам потребуется измельчить сырьё, всё, кроме опилок, шелухи семечек и мелкой стружки. С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.