Чертежи шнекового пресса для опилок

- Особенности конструкции пресса

- Принцип функционирования

- Шнековый пресс для опилок своими руками

- Преимущества и недостатки самодельных топливных брикетов

- Видеоматериал

Многие современные частные дома оборудованы системами отопления на твердом топливе, которые предполагают использование угля и дров. Такие отопительные котлы также могут работать на пеллетах и топливных брикетах, которые изготавливаются из древесных отходов. Чтобы повысить энергоэффективность альтернативного топлива, его прессуют при помощи специального оборудования, которое можно изготовить самостоятельно. Для этого вам понадобятся качественные и подробные чертежи шнекового пресса для опилок, которые можно найти в специализированных книгах или интернете. Рассмотрим пошагово особенности устройства такого оборудования и сборки в этой статье.

к содержанию ↑Особенности конструкции пресса

Прессовочное оборудование для изготовления топливных брикетов — механическое устройство, которое состоит из следующих элементов:

- Основание — обычно представлено столом, который используется для прикрепления основных конструктивных элементов пресса.

- Матрица — одна из основных составляющих прибора, которая образует его основную форму.

- Силовой каркас. Данная часть оборудования крепится к основанию. Основная его задача заключается в передачи усилия на сжимаемый сырьевой материал, что осуществляется через пуансон.

- Привод. В зависимости от типа шнекового пресса для опилок может быть использован механический или ручной тип воздействия:

- Для оборудования ручного привода используют дополнительный рычаг, при помощи которого передается силовое усилие пользователя.

- Механический — гидроусилитель или электромотор.

Принцип функционирования

Перед тем, как сделать пресс для опилок, необходимо разобраться в основном принципе изготовления топливных брикетов:

- Сырьевой материал засыпается предназначенную для этой цели матрицу и уплотняется.

Важно! Старайтесь загрузить оборудование максимально возможным количеством сырья.

- При помощи системы рычагов основное усилие передается на пуансон.

- Этот элемент конструкции осуществляет сдавливание загруженного сырья, образуя из него плотный брикет.

- Форму необходимо расфиксировать, а топливный материал отправить сушиться.

к содержанию ↑Важно! В качестве сырья для данного прибора могут использоваться такие материалы, как щепки, опилки, бумажные отходы, очистки семечек и ореховая скорлупа.

Шнековый пресс для опилок своими руками

Если вам необходимо изготавливать топливные брикеты для личного использования и в небольших объемах, то рациональным решением будет изготовление шнекового пресса своими руками. Если у вас имеется конструкторский опыт или техническое образование, то самостоятельно выполнить графическое изображение прибора не составит особого труда. Если же вы не уверены в собственных силах, то можно использовать один из профессиональных чертежей.

Виды

Наиболее популярными моделями самодельных шнековых прессов являются приборы следующих типов:

- Рычажный. В основе такой установки лежит рычаг, при помощи которого и передается физическое усилие на загруженное в матрицу сырье.

- Винтовой. Шнековое оборудование, рабочий механизм которого приводится в действие при помощи винтового вала. Он оснащается колесом и рукоятками.

Необходимые материалы

Для изготовления прибора вам могут понадобиться следующие материалы:

- Набор инструментов для столярно-слесарных работ, среди которых основную роль играют пассатижи, ножовки по металлу и древесине, молоток, напильники, отвертки и другие абразивные приспособления.

- Электродрель или шуруповерт.

- Набор сверл для работы по дереву и металлу.

- Аппарат для ручной сварки.

- Древесные и металлические полуфабрикаты — доски, профили и т. д.

Процесс изготовления прибора

Непосредственно изготовление шнекового пресса для опилок необходимо выполнять согласно следующей инструкции:

- Внимательно изучите имеющийся чертеж будущего прибора для создания твердотопливных брикетов.

- Выполните отдельные работы по подготовке элементов будущего пресса. На этом этапе производства следует выполнить получистовую обработку деталей и проделать необходимые отверстия.

- Осуществите окончательную сборку прибора. Чтобы сэкономить собственные силы и время, данный этап работ рекомендуется выполнять максимально быстро к будущему месту использования.

- Выполните пуско-наладочные работы, для чего создайте несколько брикетов с использованием 40-60% сырья от максимально возможной расчетной характеристики.

Преимущества и недостатки самодельных топливных брикетов

Наиболее рациональным будет изготовление шнекового пресса для опилок в случае, если у вас имеется собственное древесное производство или возможность приобретения отходов по выгодной стоимости. Однако следует учитывать, что несмотря на низкую себестоимость такого топлива, оно все же имеет ряд недостатков:

- После сушки самодельные брикеты получаются достаточно легкими, что связано с их незначительной плотностью.

- Удельная теплота от сгорания таких материалов втрое ниже, чем при использовании древесины.

- Процесс самостоятельного производства топливных брикетов занимает достаточно большое количество времени и требует немалых усилий.

- В связи с необходимостью создания больших топливных запасов, затрудняется их хранение, ведь надо не допустить промокания брикетов.

Видеоматериал

Самостоятельная переработка древесных отходов при помощи шнекового пресса собственного производства будет рациональной лишь при наличии свободного времени и доступного по стоимости сырья. Поэтому тщательно взвесьте все “за” и “против” такого решения прежде чем приступать к процессу создания оборудования.

Опубликовано 05.05.2017 Обновлено 15.07.2018 Пользователем

Брикеты из опилок своими руками: пресс, видео производства

Перейти к содержимомуСодержание: [скрыть]

- Процесс производства евродров

- Брикетирование в домашних условиях

- Самодельное приспособление

- Рукодельное топливо: за и против

Брикеты из опилок — альтернатива обычным дровам.

Изготовить топливные брикеты можно самостоятельно из недорогого сырья.

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

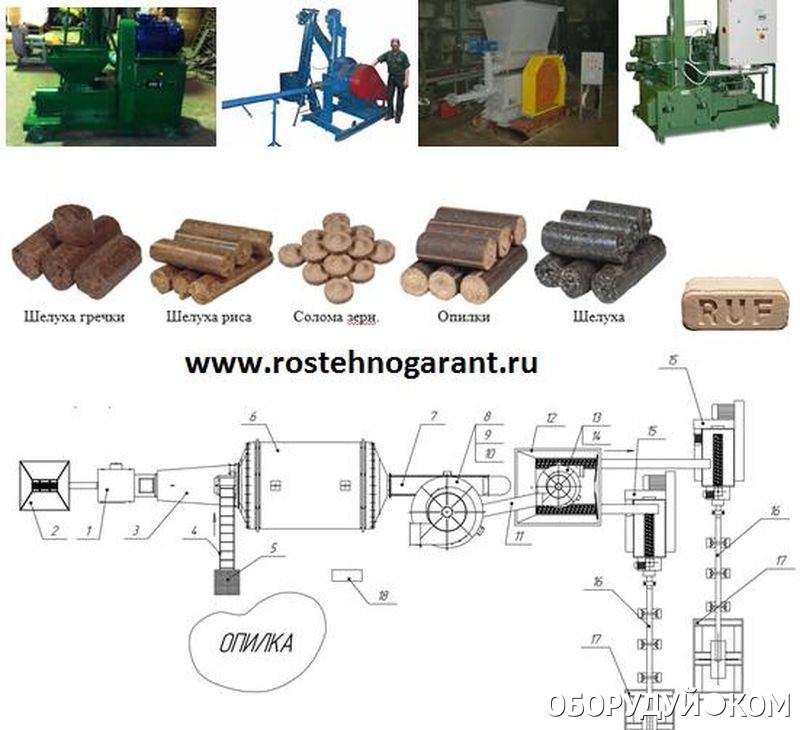

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме древесины брикеты для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок.

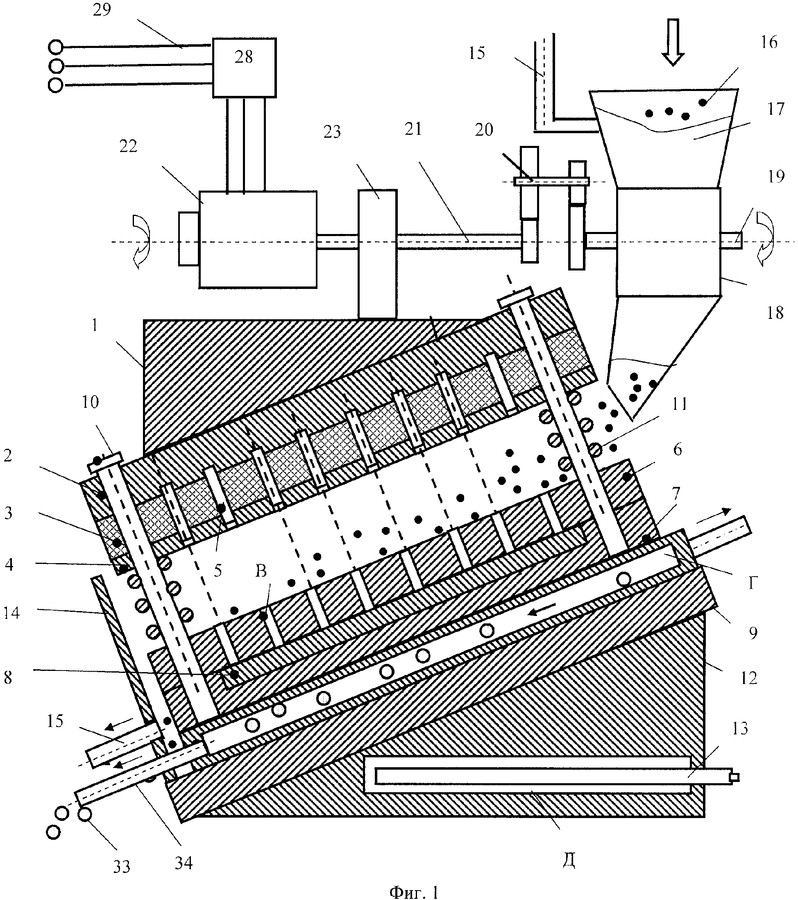

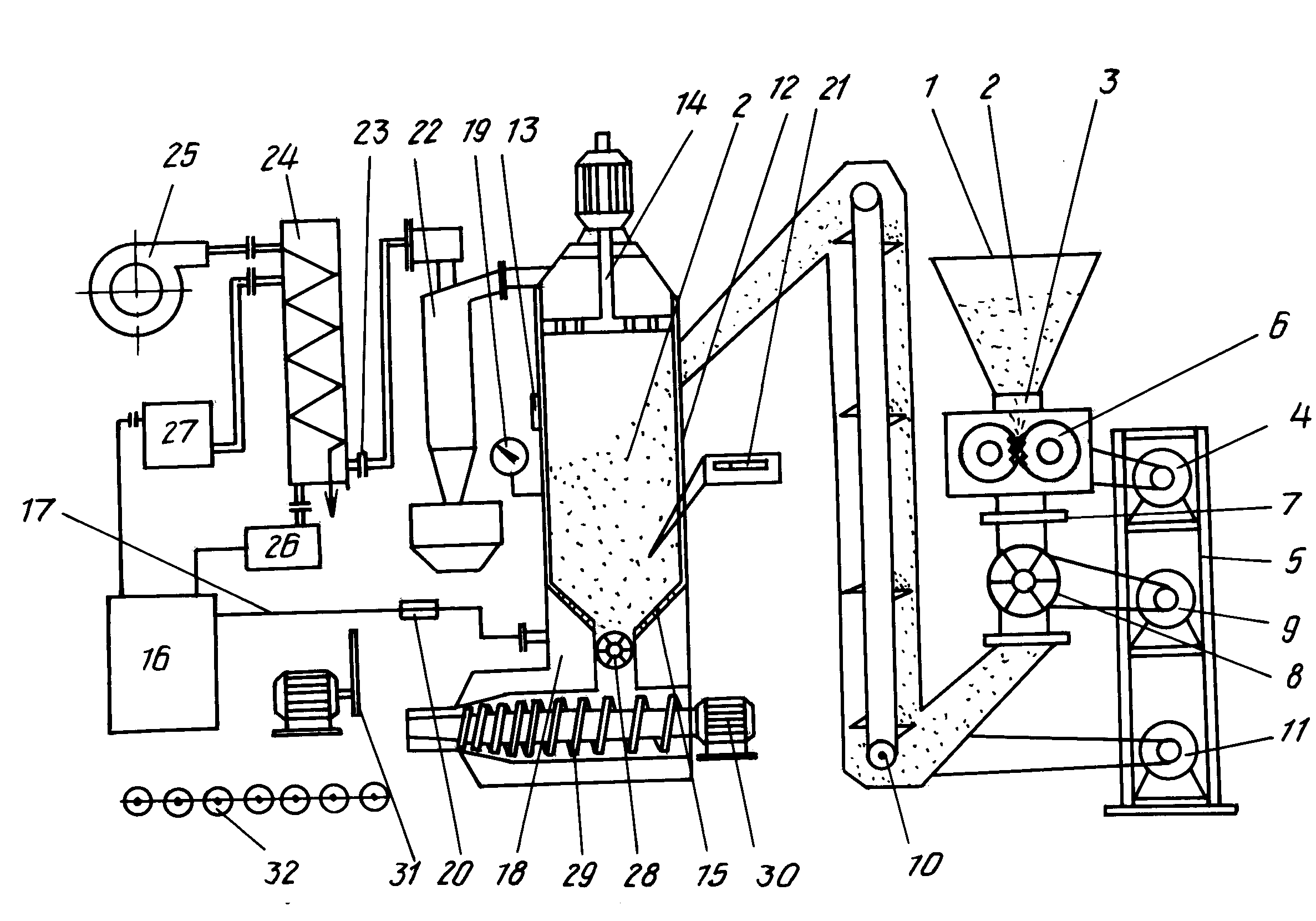

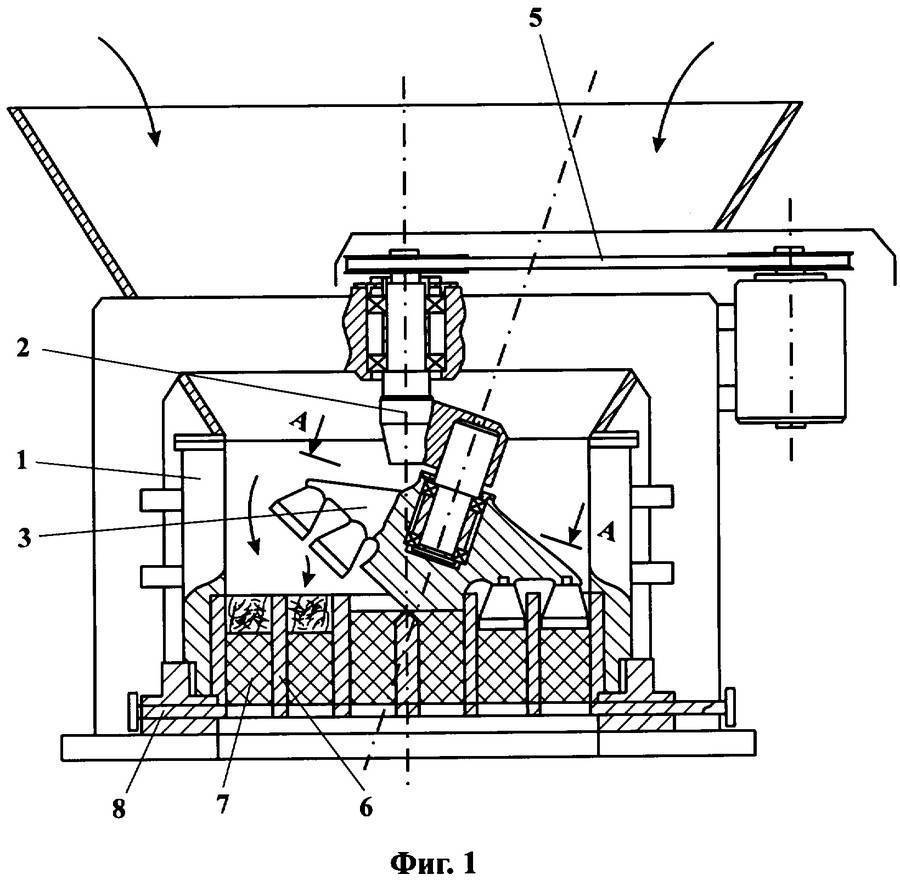

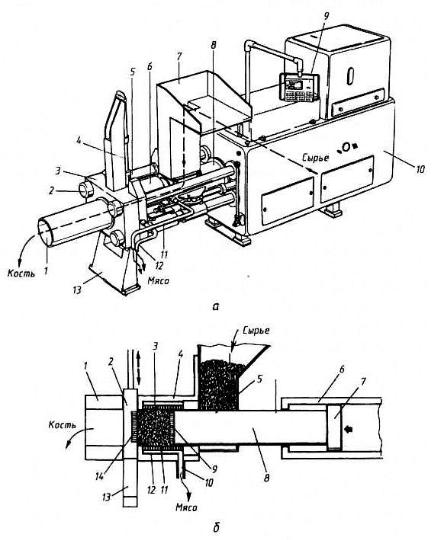

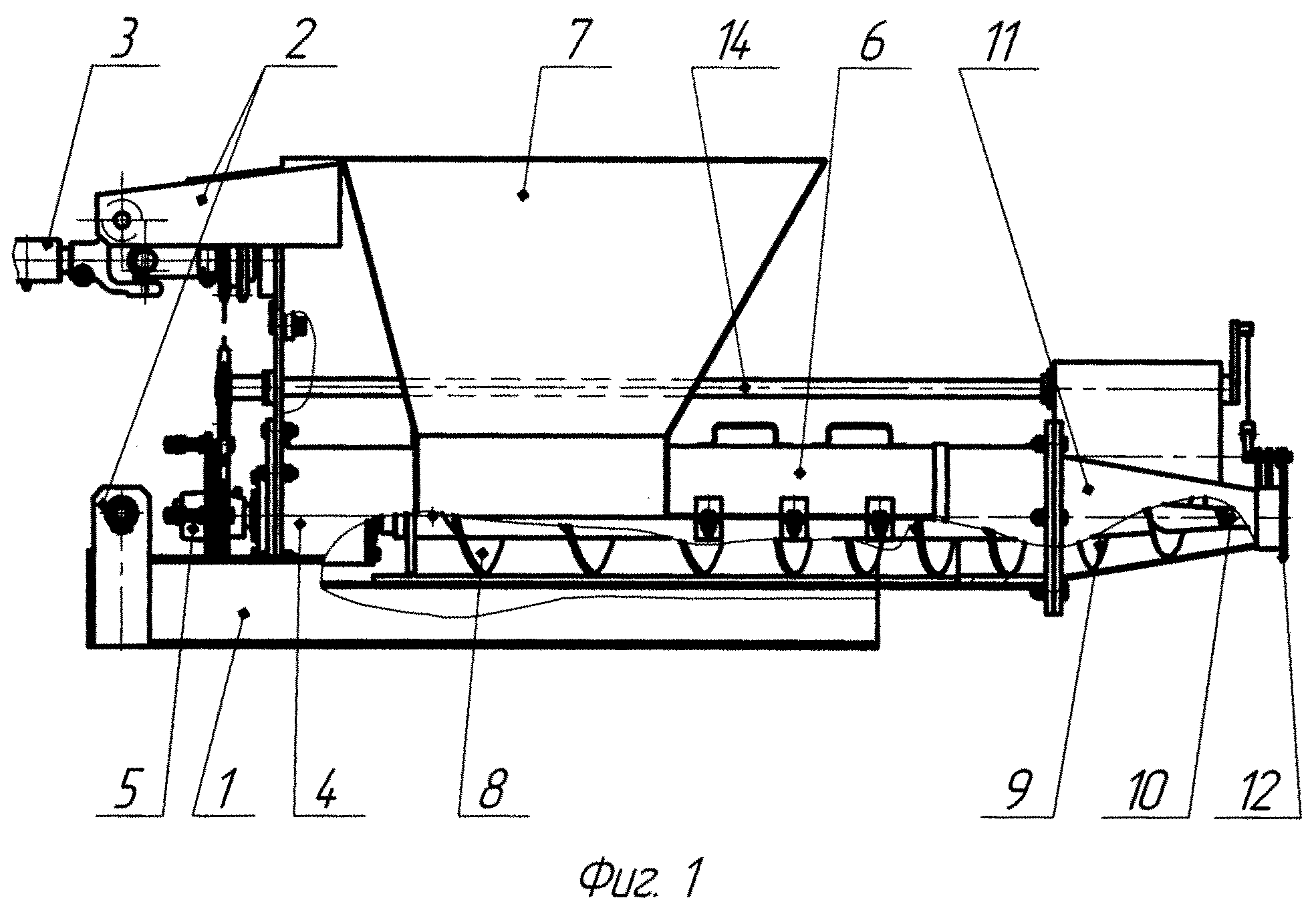

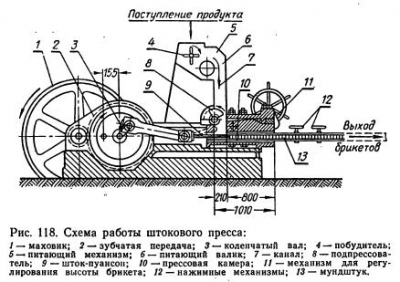

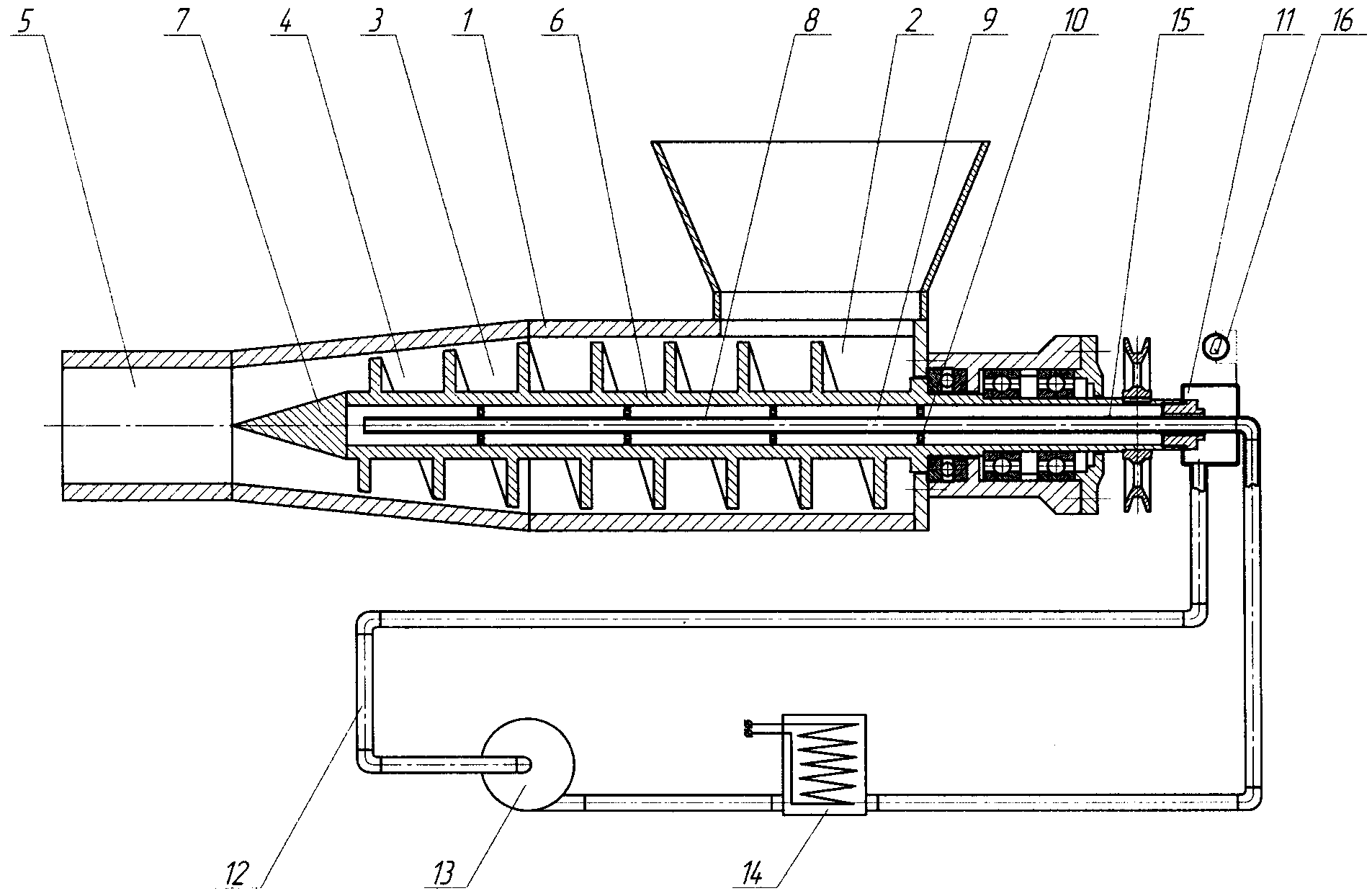

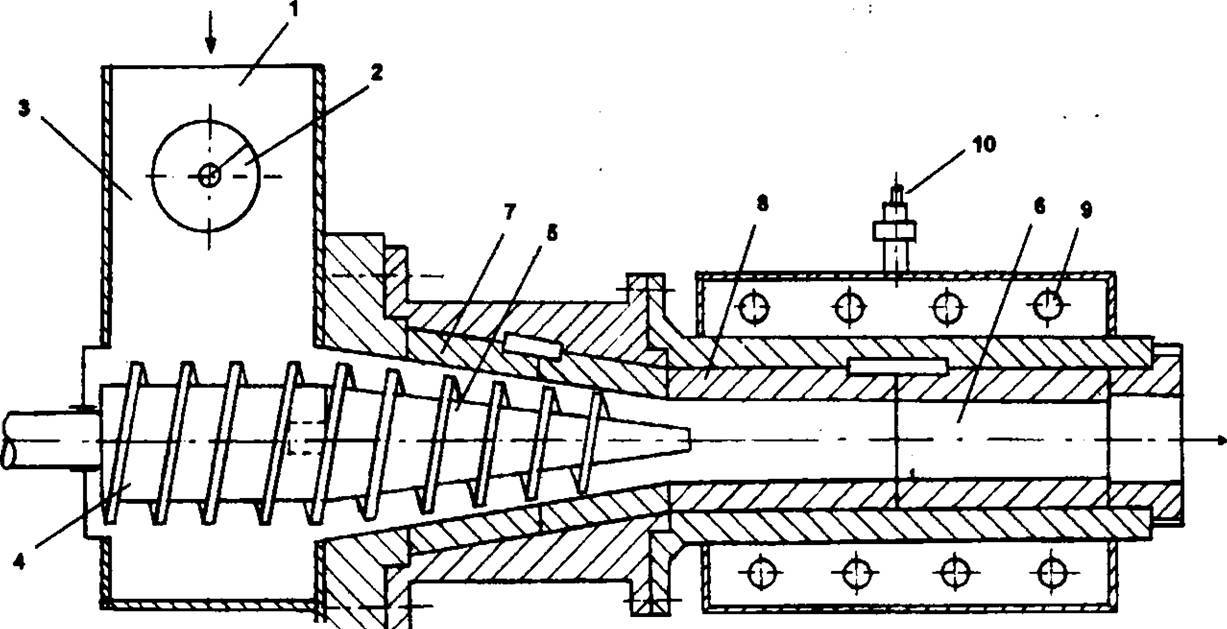

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом. Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

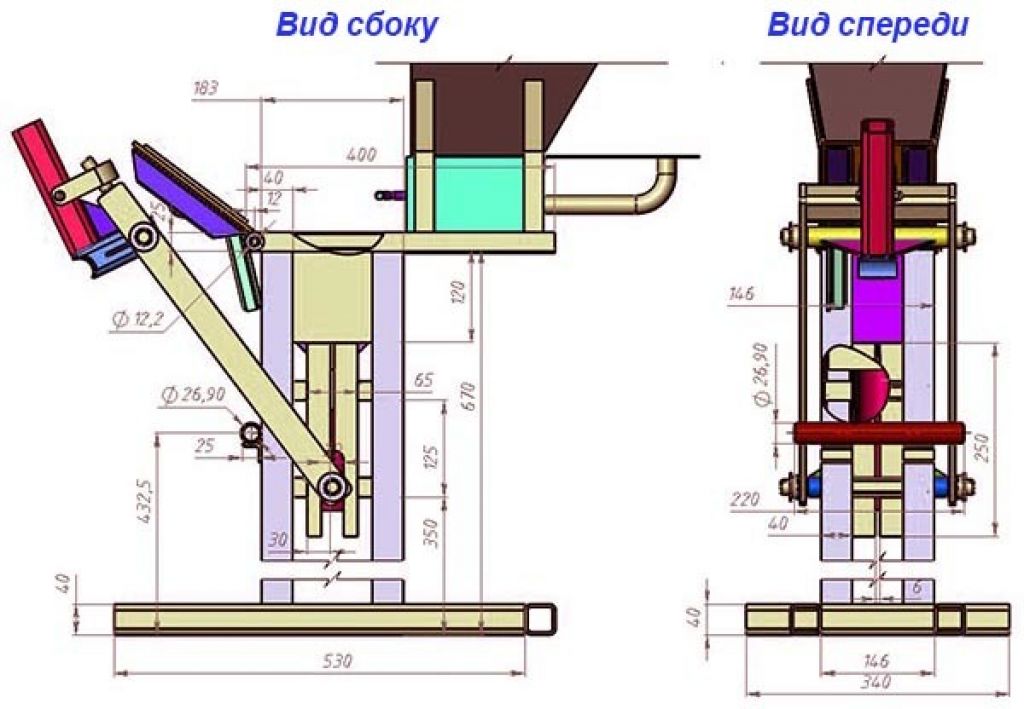

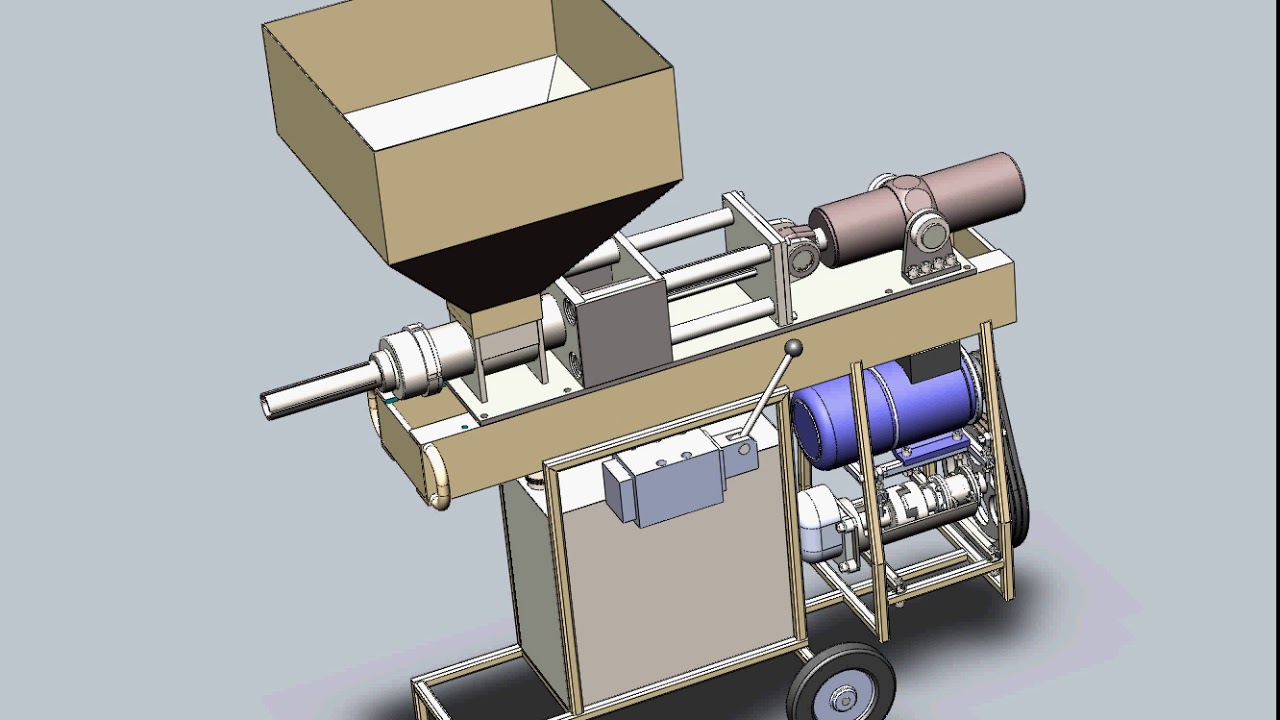

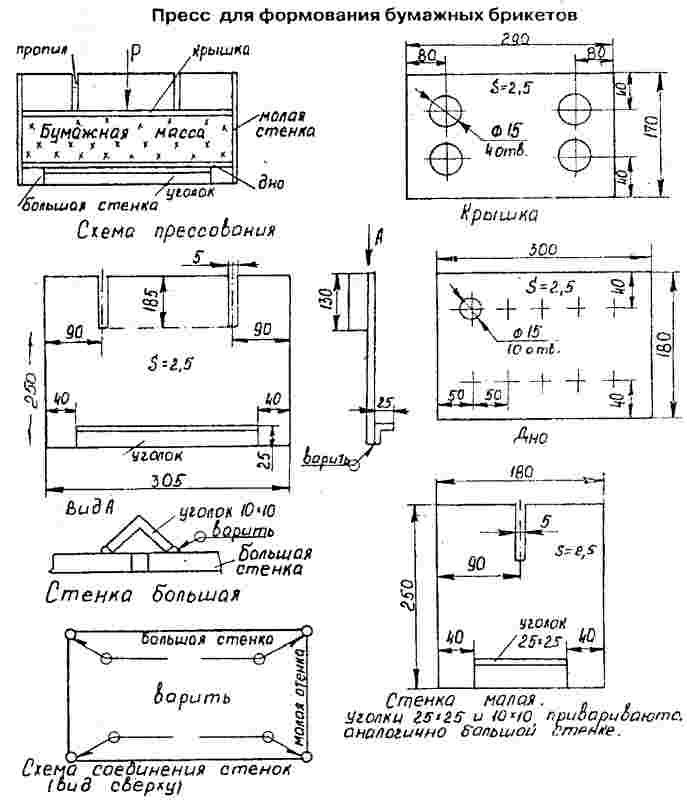

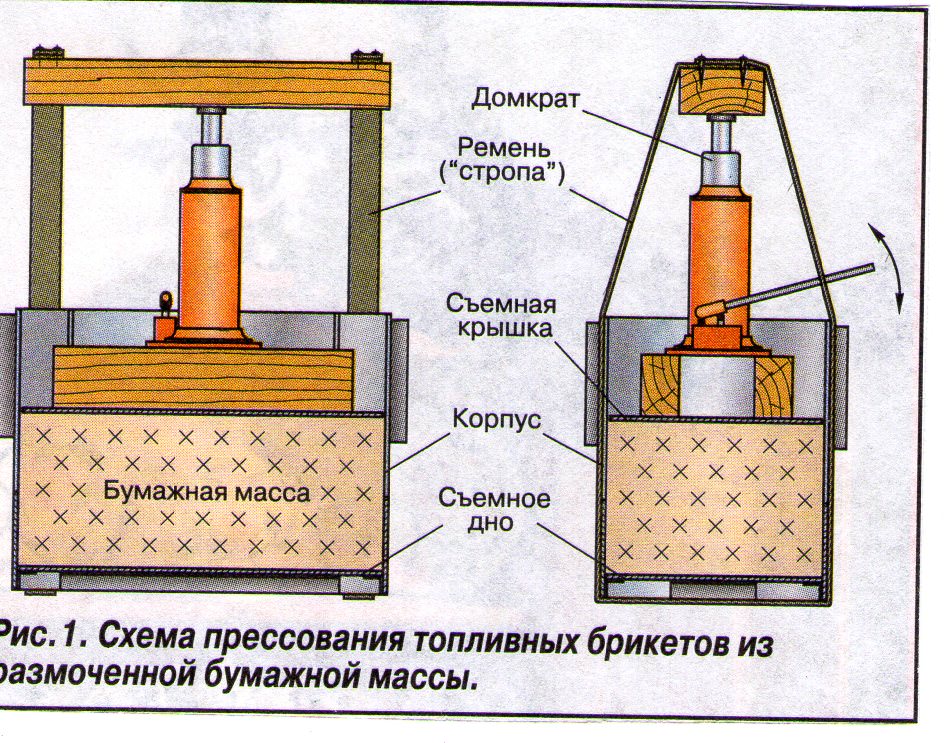

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы. Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

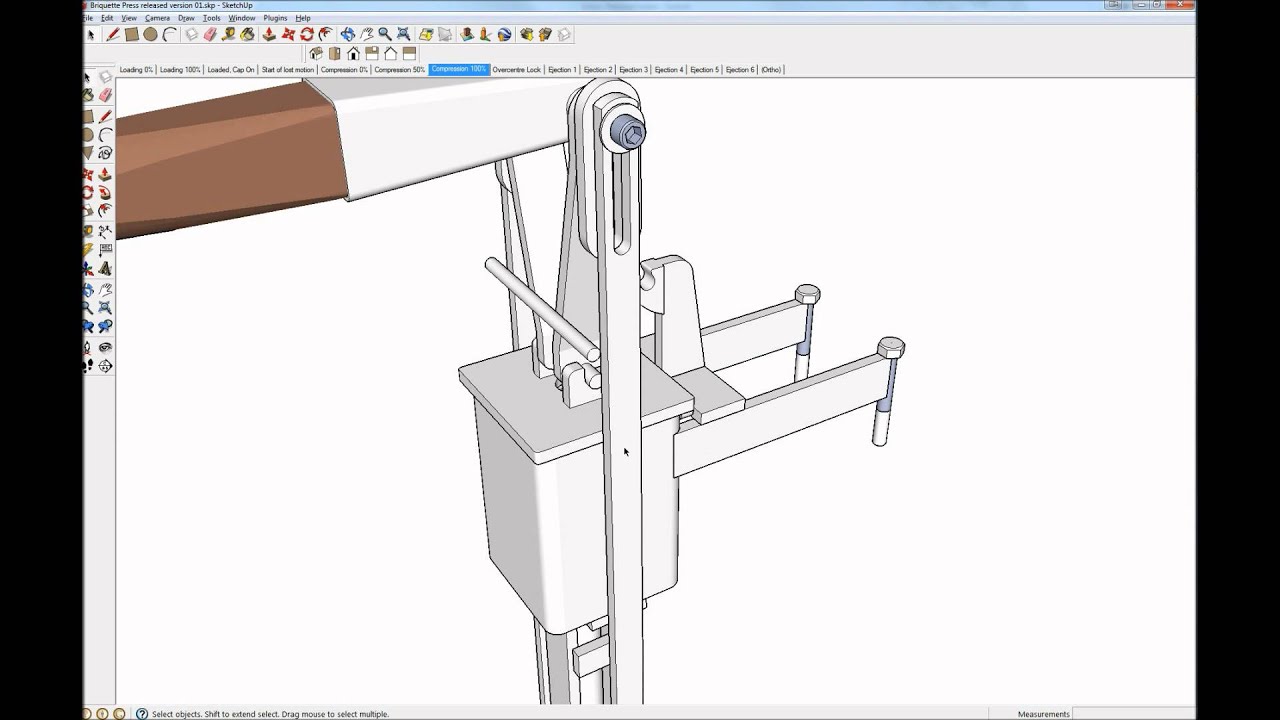

Существует и более усовершенствованный вид механизированного оборудования. Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки. Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Без дополнительных связующих компонентов обойтись не получится.

Рукодельное топливо: за и против

Обычная неспрессованная стружка редко используется для отопления: она быстро сгорает, не производит много тепла, не все котлы могут функционировать на отходах мелкой фракции.

Для сжигания опилок подходят шахтные котлы, оборудование с верхним способом горения. Это сложные, дорогие приспособления. Проще создать пресс для производства брикетов самостоятельно. Но и это не очень выгодно.

В случае покупки пресса готовые евродрова обойдутся дешевле. При работе с самодельным прессом качество брикетов будет ниже, времени на процесс будет уходить больше.

Производство топливных брикетов из опилок не стоит внедрять только для получения выгоды. Придется потратить много времени на рабочий процесс, оборудовать места для сушки заготовок, складирования топлива, вероятно, покупать опилки. Но если много времени, есть излишки отходов, можно попробовать сделать топливные брикеты самостоятельно. Более подробное описание процесса производства в видео.

Более подробное описание процесса производства в видео.

Похожая запись

You missed

0Оставьте комментарий! Напишите, что думаете по поводу статьи.x

Adblockdetector

чертеж самодельного ручного пресса и размеры. Как сделать его для опилок самостоятельно в домашних условиях?

- Разработка чертежа

- Инструменты и материалы

- Производство

- Как вы можете это использовать?

Гидравлический пресс — полезный в быту механизм, наряду со штангой, трубогибочным станком, тисками и домкратом . .. В простейшем случае прессует органические отходы в брикеты, которые можно использовать для топки печи, например, на даче.

.. В простейшем случае прессует органические отходы в брикеты, которые можно использовать для топки печи, например, на даче.

Разработка чертежа

Основным элементом пресса является станина, чертеж для которой выполняется в строгом соответствии с планируемой нагрузкой на данное устройство. … Станина выполнена в виде прямоугольной конструкции, в которую помещается домкрат с прижимным элементом, обжимающим заготовки или уже точеные детали для придания им заданных параметров. Исполнение станины (каркаса) различается исходя из задач, стоящих перед рабочим, деятельность которого ограничивается использованием пресса и других механизмов, входящих в состав производственной линии, на которой он работает.

Основное требование к станине – высокая устойчивость к деформации. Он подвергается повышенным нагрузкам, не теряя своей формы.

Расширение направлено в разные стороны — домкрат, который работает как основной рабочий механизм, упирается вверх и вниз. Разрушающее действие, которое он имеет, должно быть в два-три раза меньше, чем коэффициент запаса прочности этой конструкции. Необходим запас прочности – без него вся установка быстро выйдет из строя.

Разрушающее действие, которое он имеет, должно быть в два-три раза меньше, чем коэффициент запаса прочности этой конструкции. Необходим запас прочности – без него вся установка быстро выйдет из строя.

Нижняя часть каркаса изготовлена в соответствии с повышенной устойчивостью всей кровати. Ширина пролета изнутри выполнена с учетом размеров деталей и заготовок, проходящих этапы обработки на данном станке. Не последнее место занимают габаритные размеры компонентов всего агрегата.

При расчете высоты внутреннего пролета станины сложите высоту домкрата и относительный подъем его штифта, толщину прессуемой заготовки и основной площадки. Производство пресса можно представить в несколько этапов.

- Домкрат расположен на нижнем основании, деталь намного выше.

- Давление от штока домкрата на заготовку оказывает динамическая часть, которая активно сжимает.

Рабочая (подвижная) часть пресса перемещается по стальным направляющим, что предотвращает его горизонтальный уход в сторону. Для возврата рабочей части в ненагруженное состояние используются пружины, нижние концы которых зацеплены за основание, а верхние — за подвижную плоскость. При изготовлении собственного домкрата необходимо точно рассчитать жесткость пружин: слишком малое ее значение не вернет площадку обратно в требуемое время, из-за чего технологический (производственный) процесс будет простаивать лишние секунды и минут. Чрезмерно жесткая пружина потребует больших энергетических затрат для приведения пресса в состояние максимального сжатия детали или заготовки. Пружины должны реагировать быстро и точно без задержек.

Для возврата рабочей части в ненагруженное состояние используются пружины, нижние концы которых зацеплены за основание, а верхние — за подвижную плоскость. При изготовлении собственного домкрата необходимо точно рассчитать жесткость пружин: слишком малое ее значение не вернет площадку обратно в требуемое время, из-за чего технологический (производственный) процесс будет простаивать лишние секунды и минут. Чрезмерно жесткая пружина потребует больших энергетических затрат для приведения пресса в состояние максимального сжатия детали или заготовки. Пружины должны реагировать быстро и точно без задержек.

Второй способ, по которому собирается пресс, сделанный мастером своими руками, состоит из нескольких важных этапов.

- Заготовка укладывается на основание снизу.

- Домкрат размещен на динамической платформе. К нему крепятся пружины, соединяющие его с верхом кровати.

Оба способа предполагают входной отсек, за который как бы держится домкратная тяга, не двигаясь за счет направляющих. Разрезанная по внутреннему диаметру труба почти совпадает с диаметром штока домкрата — обеспечивается его вход в эту трубу со значительным усилием, не позволяющим ему выскальзывать из нее.

Разрезанная по внутреннему диаметру труба почти совпадает с диаметром штока домкрата — обеспечивается его вход в эту трубу со значительным усилием, не позволяющим ему выскальзывать из нее.

Регулировка высоты рабочей зоны невозможна — из-за этого схема агрегата хоть и упрощается в сборке, но значительно сужается сфера его применения.

Самодельный пресс приобретет дополнительную функциональность и удобство, когда мастер реализует в его конструкции регулировку свободного хода штифта. Это позволит обрабатывать более высокие и толстые детали. Последовательность действий сводится к следующим этапам.

- Внизу кровати по периметру ее каркаса размещена дополнительная плоскость, перемещающаяся по направляющим по винтовой передаче с рулевым элементом. Это позволит значительно выставить свободное пространство для запрессовки заготовок.

- Когда первый вариант не подходит, можно сделать съемный упор в блоке, который, по сути, является съемной динамической площадкой .

.. Зафиксировать такой упор можно с помощью болтовых креплений. В раме прорезаются сквозные отверстия для них — ширину отступа между двумя соседними болтами менять нельзя. Расстояние между отверстиями не более длины свободного хода штифта домкрата.

.. Зафиксировать такой упор можно с помощью болтовых креплений. В раме прорезаются сквозные отверстия для них — ширину отступа между двумя соседними болтами менять нельзя. Расстояние между отверстиями не более длины свободного хода штифта домкрата. - Возможен вариант, когда из профтрубы или прутка стали вырезают сменные проставки разной толщины.

Некоторые или все эти методы иногда используются в сочетании друг с другом. При самостоятельной разработке чертежа подробно учитывайте размеры всех комплектующих, включая профессиональный прокат, используемый в качестве расходного материала для каркаса.

Гидравлическая машина имеет преимущество перед чисто механической — ни редуктор, ни шестерни сохраняют силу удара с наименьшими потерями, которые возникают только при использовании гидравлики. Это доказано автомобильной промышленностью: торможение с помощью гидравлики намного эффективнее, гидравлическая система менее подвержена износу, чем чисто механическая система, сохраняя при этом высокий КПД.

Инструменты и материалы

При самостоятельном изготовлении пресса используются следующие расходные материалы, а также инструменты:

- сварочный инвертор и электроды;

- Болгарка и комплект отрезных дисков;

- пара пружин;

- канал — «восьмерка»;

- профтрубы не менее 4*4 см;

- уголок не менее 50*50*5 мм;

- листовая сталь (шт.) толщиной 8 мм;

- полоса стальная 10 мм;

- Отрезок трубы диаметром, подходящим для штанги домкрата.

Из инструментов также потребуются дрель и сверла по металлу (сверла из быстрорежущей стали или с алмазным покрытием).

Производство

Перед началом производства проверьте домкрат на возможные неисправности. Так что подкачка воздуха в масло должна быть полностью исключена. Не должно быть заклинивания при работе штока, невозможности регулировки клапана, протечек масла и т. д. Убедитесь, что устройство находится в вертикальном положении и устойчиво – оно не должно падать боком на ровной поверхности.

д. Убедитесь, что устройство находится в вертикальном положении и устойчиво – оно не должно падать боком на ровной поверхности.

Подготовив чертеж, сверив указанные на нем значения, разметить и разрезать сталь на заготовки. Основание пресс-машины изготавливается следующим образом.

- Квадратную профтрубу сварить в прямоугольник. Можно использовать как сварку под углом 45 градусов (косые срезы), так и строго прямоугольную (горизонтальные или вертикальные трубы остаются открытыми на концах).

- Приварите к полученному прямоугольнику стальную пластину.

- Сварите боковины и верх кровати вместе, контролируя ровность и прямоугольность стыков … Малейшее отклонение от прямого угла хотя бы в одной или нескольких вершинах приведет к заметному ослаблению запаса прочности пресса.

- Приварите полученную конструкцию к основе.

Рама в сборе. Подвижный элемент, для которого используется швеллер или профтруба, изготавливается следующим образом.

Подвижный элемент, для которого используется швеллер или профтруба, изготавливается следующим образом.

- В центре платформы приварите кусок трубы, содержащий стержень домкрата.

- Изготовить направляющие из стальных полос. Их длина равна ширине кровати.

- Переместите подвижную платформу внутрь рамы.

- Прикрепите планки к бокам подвижной платформы с помощью болтов.

- Сделать съемный упор. Для него прорежьте отверстия в направляющих напротив стоек рамы. Конструкция будет зафиксирована на нужной вам высоте.

- Установите пружины и домкрат.

Последний не приварен к машине. Его можно снимать для выполнения совершенно разных задач, например, ремонта авто.

Не используйте в качестве исходного материала алюминий и другие цветные металлы — они недостаточно твердые и прочные.

Попытка использовать титановый сплав сделает используемый продукт слишком дорогим. Титан на порядок дороже стали, хотя отчасти сочетает в себе легкость алюминия и прочность некоторых марок стали. В основном титан — это скорее маркетинговый ход: качественная инструментальная сталь значительно превосходит его по эксплуатационным параметрам.

Титан на порядок дороже стали, хотя отчасти сочетает в себе легкость алюминия и прочность некоторых марок стали. В основном титан — это скорее маркетинговый ход: качественная инструментальная сталь значительно превосходит его по эксплуатационным параметрам.

Как им пользоваться?

Самая простая область применения самодельного пресса, сделанного в домашних условиях – изготовление топливных брикетов для горючих материалов. … Не требует слишком сильного сжатия — материалы, от опилок до торфа, сена, бумаги (макулатуры), пористого картона настолько размягчаются, что размягчить их не составляет труда. Брикетированное «топливо», как и дрова, избавляет от необходимости все собирать веником и лопатой и класть в печь: вы просто кладете весь этот материал, как обычные дрова.

Брикетирование горючей синтетики, от пластиковых банок и другой утвари до, например, остатков рубероида, древесных отходов, оставшихся после строительных работ, потребует несколько больших усилий. Пресс легко справится с таким материалом и будет надежно служить вам всю жизнь.

Пресс легко справится с таким материалом и будет надежно служить вам всю жизнь.

Негорючая набивная масса позволяет теплоизолировать печи, обогреватели, холодильники от избыточного теплообмена — с целью повышения эффективности всех этих агрегатов. Для этого его предварительно прессуют, затем пропитывают высокотемпературными негорючими составами. Пресс тоже с легкостью справится с этой задачей.

Выполнив более простые тесты, вы можете перейти к более сложному заданию. Домкраты развивают усилие около 10-20 тонн. Если вы приобрели профессиональный домкрат для самосвала, вы можете попробовать спрессовать глину в «блин» или «кирпич» с помощью пресса. Дело в том, что глину можно соединить в один блок без единой капли воды, но для этого потребуется давление в 200 атмосфер. Несложно подсчитать, что брикет площадью 10*10 см при использовании двадцатитонного домкрата будет испытывать как раз давление в 200 кг/см2.

По законам физики, если уменьшить его площадь вдвое, то на каждый квадратный сантиметр получится давление 400 атмосфер. Такой пресс способен выдерживать такие нагрузки: единственное требование — разрешающая способность домкрата — рассчитанный на те же 20 тонн, он не выдержит 25…30 тонн удара.

Такой пресс способен выдерживать такие нагрузки: единственное требование — разрешающая способность домкрата — рассчитанный на те же 20 тонн, он не выдержит 25…30 тонн удара.

Что касается стальных частей устройства, то все они берутся с запасом – толщина стенок профтрубы не менее 4 мм, полоса стальная от 8 мм.

Наиболее ответственным этапом является штамповка цветного металла и некоторых сталей, в том числе нержавеющей стали. … А вот цветмет и стали с опрессовкой начинают испытывать. Если машина успешно справилась с задачей, приступайте к штамповке.

Если для пресса использовалась нержавеющая сталь, то ее можно использовать, например, для отжима семян подсолнечника или семян других видов, например, льна, из которых можно получить пищевое масло нужного сорта. Использование ржавой стали, например, для извлечения сока из свежих фруктов может быть опасным — железо вступает в реакцию с кислотами.

Далее смотрите мастер-класс по изготовлению самодельного гидравлического пресса.

Комментарий успешно отправлен.

Рекомендуем прочитать

Ветчина для портного своими руками | Baby Lock

Портновская ветчина — ценный инструмент для глажки, особенно если вы шьете одежду! Рассел Конте из SewpBox Productions рассказывает, как создать свой собственный.

Загрузите инструкцию по проекту здесь, чтобы увидеть дополнительные пошаговые фотографии.

Скачать выкройку портновской ветчины здесь.

Что такое прессованная ветчина?

Ветчина для прессования (также известная как ветчина портного или ветчина портнихи — название происходит от формы) — это продолговатый предмет с носом, который уже, чем сиденье. Это позволяет сжимать предметы, не сплющивая их. Например, вшивая вытачку в одежду, мы создаем форму, повторяющую контуры тела. Когда мы нажимаем на дротик, мы не хотим терять счет. Итак, один из предметов, который мы используем, — это гладильная ветчина, чтобы поддерживать форму одежды. Мало того, что он поддерживает форму, так еще и прессованные ветчины наполнены опилками, которые помогают вытягивать влагу при подаче пара.

Прессованные ветчины доступны для покупки на розничном рынке. Тем не менее, я нахожу их довольно губчатыми, и неизбежно, что размер, в котором они доступны, — хотя и «стандартный» — не всегда служит цели так, как вы надеетесь.

Итак, я согласился и сделал выкройку, а теперь делаю свою собственную. Я не уверен, почему я так сопротивлялся, кроме того, что я чувствовал, что мне действительно не нужно было делать прессованную ветчину. Однако, с другой стороны, я очень рад, что сделал это. Очень легко сделать, мои нестандартные окорока твердые, сделаны из ткани, которую я выбираю, и имеют правильный размер для моих целей.

Итак, один из предметов, который мы используем, — это гладильная ветчина, чтобы поддерживать форму одежды. Мало того, что он поддерживает форму, так еще и прессованные ветчины наполнены опилками, которые помогают вытягивать влагу при подаче пара.

Прессованные ветчины доступны для покупки на розничном рынке. Тем не менее, я нахожу их довольно губчатыми, и неизбежно, что размер, в котором они доступны, — хотя и «стандартный» — не всегда служит цели так, как вы надеетесь.

Итак, я согласился и сделал выкройку, а теперь делаю свою собственную. Я не уверен, почему я так сопротивлялся, кроме того, что я чувствовал, что мне действительно не нужно было делать прессованную ветчину. Однако, с другой стороны, я очень рад, что сделал это. Очень легко сделать, мои нестандартные окорока твердые, сделаны из ткани, которую я выбираю, и имеют правильный размер для моих целей.

Расходные материалы

- Швейная машина Baby Lock (использовалась Baby Lock Accomplish)

- Игла для швейной машины № 80 Sharp

- Полиэфирная швейная нить

- Штифты

- Маркер для ткани

- Ножницы

- Ручка Игла и наперсток

- Выкройка (вставить ссылку на проектную инструкцию)*

- Ткань:*

- Муслин (2 куска нижнего слоя, вырезанные на 1 дюйм больше, чем выкройка)

- Мелтон Шерсть (2 куска верхнего слоя, вырезать на 1 дюйм больше, чем шаблон

- Опилки — мне нравится использовать кедровые опилки (мне нравится запах!), но подойдут любые опилки.

Кедровые опилки может быть немного трудно найти (я нашел их в Интернете), и они также могут быть дорогими. Тем не менее, одна из моих учениц смогла угоститься опилками в своем местном хозяйственном магазине, где распиливают пиломатериалы для клиентов.

Кедровые опилки может быть немного трудно найти (я нашел их в Интернете), и они также могут быть дорогими. Тем не менее, одна из моих учениц смогла угоститься опилками в своем местном хозяйственном магазине, где распиливают пиломатериалы для клиентов. - Ложка — чтобы зачерпнуть опилки в ветчину.

- Растяпа — или что-то, что поможет утрамбовать опилки. Вы также можете использовать свой кулак. Вы хотите убедиться, что он действительно уплотнен.

- Цветочный горшок — мне показалось полезным поместить меньший конец ветчины в какой-нибудь контейнер, например, в цветочный горшок, чтобы поддерживать ветчину, набивая ее опилками. Для самой большой ветчины у меня есть небольшая корзина для мусора рядом со швейной машиной с продолговатым отверстием — она сработала хорошо.

Размеры ткани Детали:

- Маленький: 10 x 15 дюймов

- Средний: 13 x 18 дюймов

- Большой: 16 x 21 дюйм

- Очень большой: 19 x 24 дюйма

Детали шаблона : последние шесть страниц загружаемых инструкций по проекту содержат 4 размера. Самые маленькие — это то, что вы обычно найдете в магазинах. Средние, большие и очень большие поначалу могут показаться немного странными, но я нахожу их действительно полезными. Они часто заменяют мою гладильную доску.

Самые маленькие — это то, что вы обычно найдете в магазинах. Средние, большие и очень большие поначалу могут показаться немного странными, но я нахожу их действительно полезными. Они часто заменяют мою гладильную доску.

Инструкции

Подготовка выкройки: Выкройка распечатана на 6 страницах. Просто распечатайте, соедините края и приклейте их скотчем. Нет никаких перекрытий. (После печати я прикрепил свой рисунок к маниле (картон для плакатов тоже подойдет) и использовал дырокол, чтобы отметить линии выкройки и при этом сохранить все размеры выкройки нетронутыми.)

Раскрой ткани: Вместо того, чтобы резать ткань по контуру выкройки, вам будет легче шить, если вы вырежете прямоугольники ткани на 1 дюйм больше, чем линии разреза выкройки. (Каждый раз, когда вы сшиваете изогнутые формы вместе, фигуры имеют привычку не выстраиваться в линию так точно, как вам хотелось бы. Вырезание ткани большего размера, прослеживание контура до самого верхнего слоя, а затем шитье по линии помогает смягчить это. .)

.)

Примечание: (Требования к ткани, описанные на первой странице, описывают размеры, необходимые для всех размеров, включая припуск 1 дюйм.

Отслеживание ткани: Используя маркер для ткани, обведите выкройку на изнаночной стороне верхнего слоя, как показано ниже. (Никому не говорите, но я использую для этого фетровый маркер — он не покажется. И даже если вы беспокоитесь, что он может показать, вы можете прошить немного внутрь строчки.)

Наслоение ткани Перед шитьем сложите ткани в следующем порядке снизу вверх:

- Внутренний слой (муслин)

- Внешний слой (шерсть, лицевой стороной вверх)

- Внешний слой (шерсть, лицевой стороной вниз)

- Внутренний слой (муслин)

Скрепление ткани Закрепите булавками внутреннюю часть шаблона, чтобы закрепить слои.

Сшивание слоев При шитье нескольких слоев, использование шагающей лапки поможет слоям ткани успешно соединиться. (На моем Baby Lock Accomplish есть функция подачи булавки, которая служит той же цели, что и шагающая лапка. Я использую эту функцию постоянно!)

(На моем Baby Lock Accomplish есть функция подачи булавки, которая служит той же цели, что и шагающая лапка. Я использую эту функцию постоянно!)

Прошейте строчку коротким стежком длиной около 2,5 мм. (Если хотите, сделайте два круговых шва, чтобы действительно закрепить край.) Оставьте больший конец открытым, чтобы вы могли успешно вывернуть окорок на лицевую сторону. Я предпочитаю оставлять расстояние 3-4 дюйма, если это возможно, чтобы я мог взять свою большую руку для упаковки опилок.

Обрезка припуска на шов После сшивания обрежьте припуски на швы до 1/4 дюйма по периметру, за исключением отверстия (оставьте эту область немного длиннее — 1/2 дюйма вполне подойдет). громоздкий.

Выверните ветчину на лицевую сторону.

Время собирать ветчину Теперь пришло время засыпать опилки в ветчину. Возьмите выбранную емкость, чтобы поддерживать ветчину. Используйте ложку, совок — все, что работает! — начать наполнять ветчину. После каждых 4 или 5 чайных ложек с горкой тщательно утрамбовывайте опилки в ветчину.

После каждых 4 или 5 чайных ложек с горкой тщательно утрамбовывайте опилки в ветчину.

Время закрывать ветчину Когда вы закончите наполнять ветчину, положите один необработанный край плашмя. Загните сложенный край другого необработанного края назад, чтобы закрыть первый необработанный край, и зашейте отверстие. Это не обязательно должно быть красиво (Что?? Конечно, красиво…), но пока вы делаете достаточно маленькие стежки, вы будете удивлены тем, как красиво это выглядит, когда вы закончите.)

После того, как вы закроете ветчину, она, скорее всего, будет немного деформированной. Не стесняйтесь формировать и месить его в форму, которая более приятна.

Теперь, когда вы приготовили ветчину… Нет причин не добавлять рулон рукава — это даже проще.

- Вырежьте два внутренних слоя 5 x 18 дюймов и два внешних слоя 5 x 18 дюймов.

- Закруглить концы. (Я использую край стакана для закругления углов.)

- Сверните рулон рукава так же, как портновскую ветчину.