- чертежи и пошаговая инструкция по сборке

- 10 рекомендаций к устройству |

- Особенности процесса пиролиза древесины

- Чертежи и принцип работы пиролизного котла своими руками

- Принцип работы, плюсы и минусы пиролизного котла

- Пошаговая инструкция, как сделать пиролизный котел своими руками

- Эксплуатация пиролизного котла длительного горения своими руками

- Пиролизный котел своими руками: чертежи (видео)

- tBJ:Campfire Lessons – анализ процесса горения для понимания производства биоугля

- Последние тенденции в пиролизе неразлагаемых пластиковых отходов

чертежи и пошаговая инструкция по сборке

Талантливые умельцы всегда старались воспроизвести в домашних условиях то, что выпускают на заводах. В том числе приборы отопления.

Пиролизные котлы работают на твёрдом топливе, но получают из того же количества энергоносителя больше тепла.

Эффективность пиролизников делает их привлекательными, но цена на промышленные модели очень высока, поэтому рассмотрим, как собрать пиролизный котел своими руками так, чтобы действительно сэкономить.

Содержание

- 1 Виды котлов отопления

- 2 Необходимые материалы

- 3 Пиролизный котел своими руками — чертежи и схемы

- 4 Собираем простой пиролизный котел своими руками: пошаговая инструкция

- 5 Прочие особенности газогенераторного котла

- 6 Техника безопасности

- 7 Ввод в эксплуатацию

- 8 Заключение

- 9 Видео на тему

Виды котлов отопления

Система обогрева жилья и других помещений постоянно развивается и совершенствуется, отсюда множество вариантов исполнения котлов и печей, работающих на столь разных видах топлива.

Это котлы на газе, на жидком топливе и на твердом.

Газовые котлы бывают на сжиженном газе из специальных баллонов и на магистральном, хотя, обычно они могут переводиться с одного вида на другой.

Жидкотопливные работают на мазуте, отработанном трансмиссионном или моторном масле, дизельном топливе и т. д.

Твердотопливные отопительные агрегаты имеют, пожалуй, самое большое разнообразие сырья, из которого получают тепло. Это ископаемый уголь, торф, пеллеты, брикеты, щепа, опилки и дрова. Часто это отходы производства. Поэтому они сравнительно недороги и относительно безопасны по сравнению, например, с газом или отработкой.

Необходимые материалы

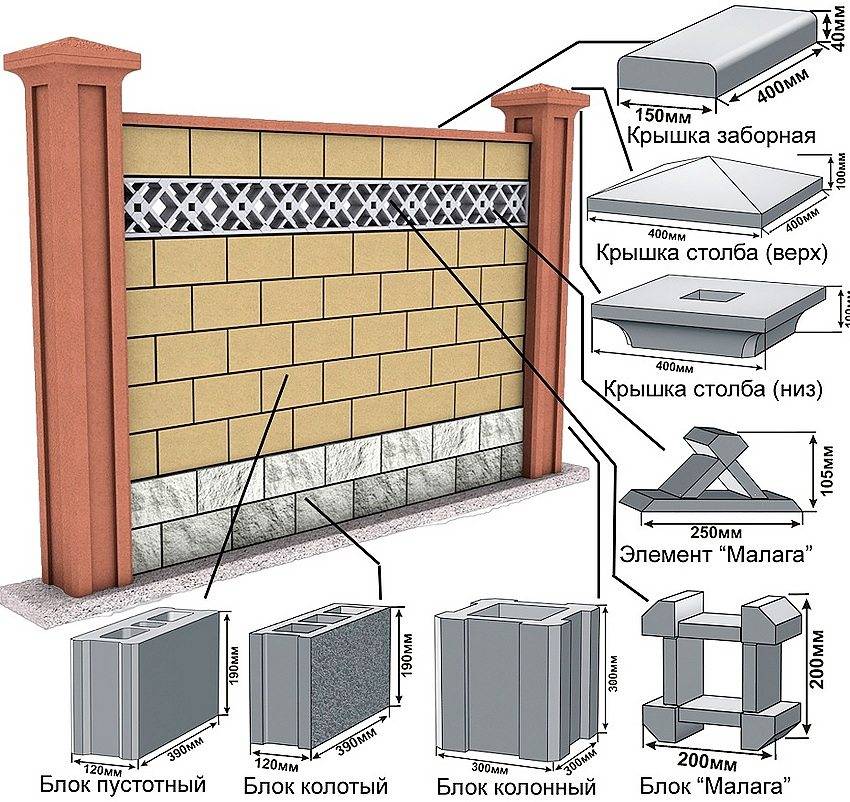

Для изготовления любого котла нужен металл. Он может быть листовой (для прямоугольных моделей), или круглая труба. Размеры и толщина его тоже зависят от назначения и чертежей конкретного прибора отопления.

Шамотный кирпич необходим для устройства камеры дожига. Механический датчик поможет регулировать температуру горения котла.

Труба для дымоотвода.

Из инструмента понадобятся:

- болгарка;

- сварка с электродами;

- измерительные приборы (угольник, уровень).

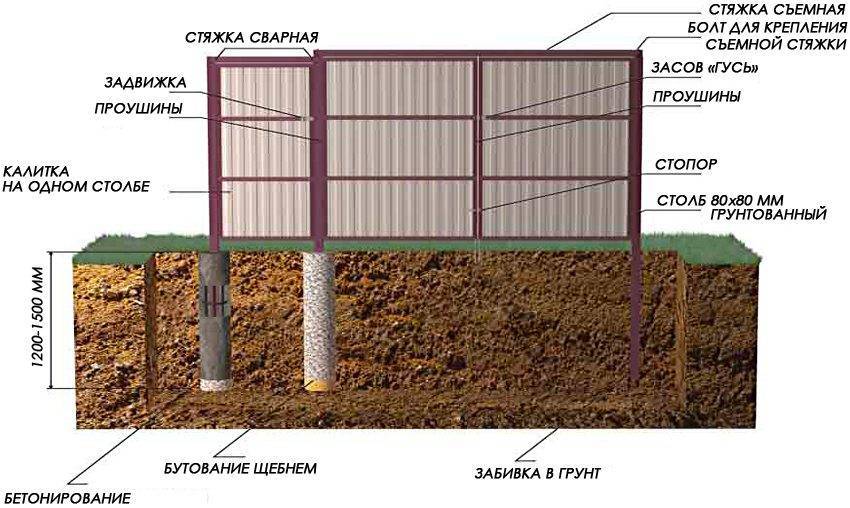

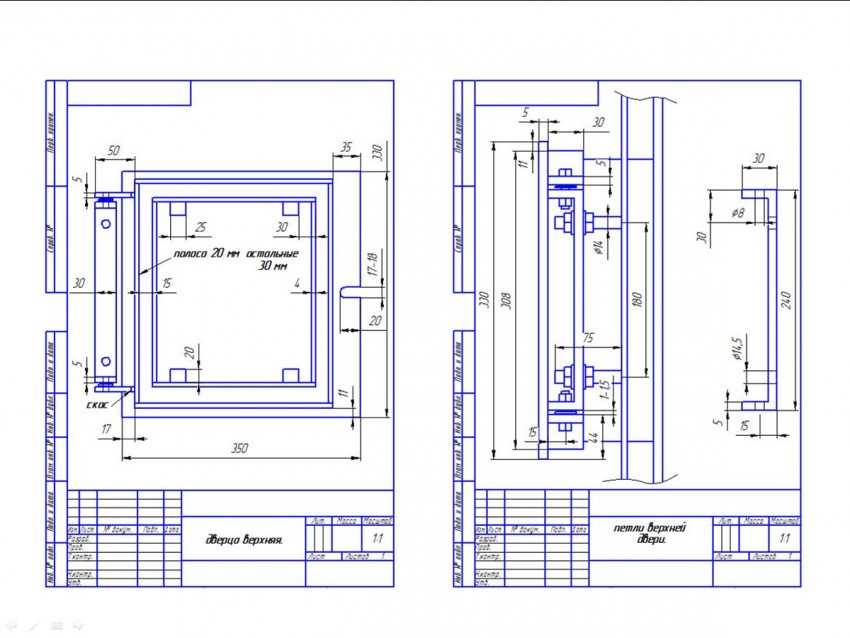

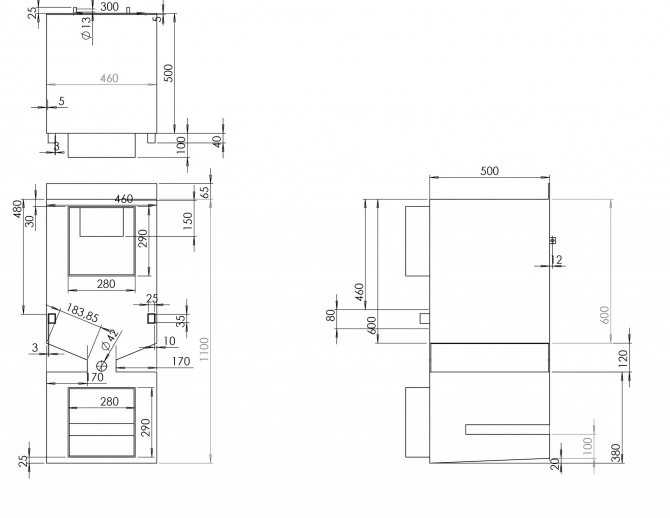

Пиролизный котел своими руками — чертежи и схемы

Лучше всего для изготовления своими руками взять схему пиролизного котла без принудительной вентиляции. Таким образом, упрощается и удешевляется конструкция и агрегат получается энергонезависимым.

Однако особое внимание в такой модели нужно уделить качеству выводящей трубы и обеспечению хорошей тяги.

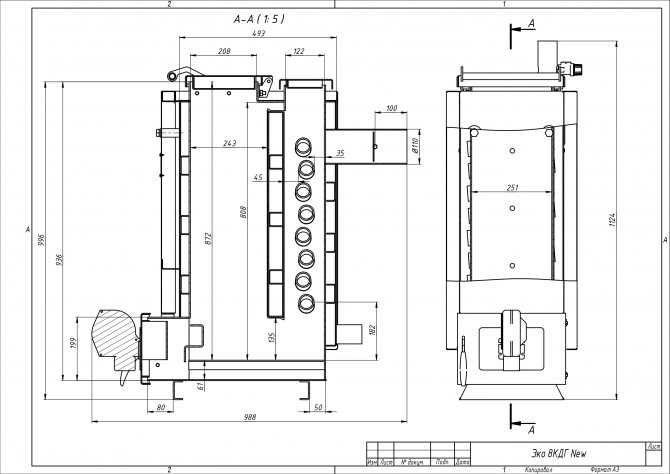

Чертеж пиролизного котла

Требования к дымоотводящей трубе:

- она должна быть качественно утеплена;

- без резких поворотов;

- с отводом конденсата;

- с легким доступом для чистки;

- не менее 5-ти метров высотой.

Тяга является залогом стабильной работы котла.

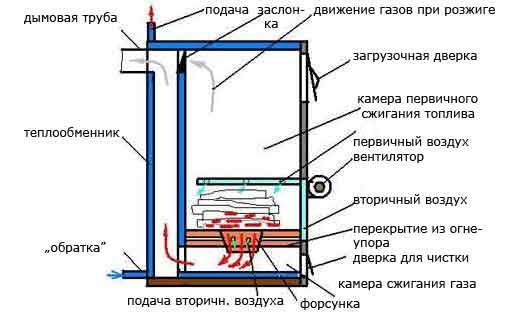

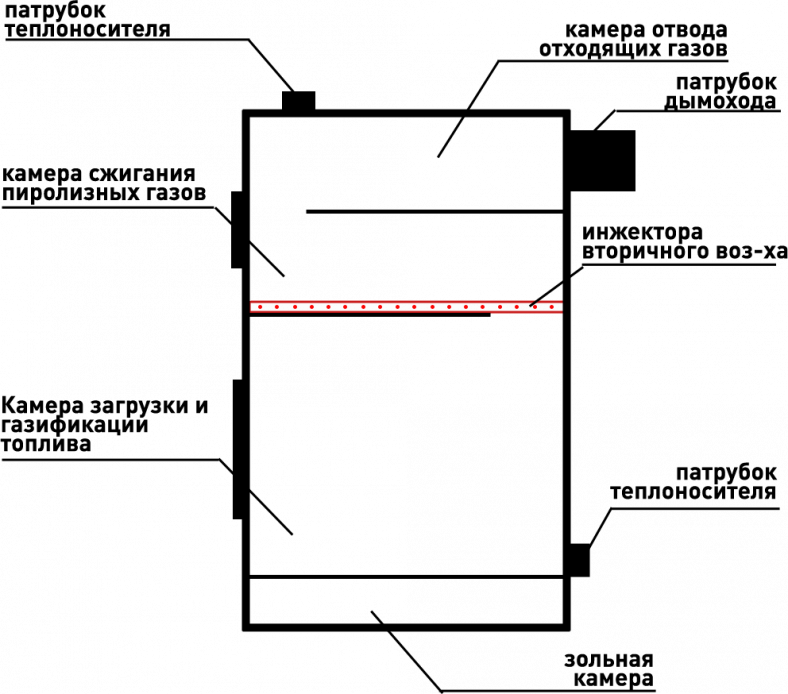

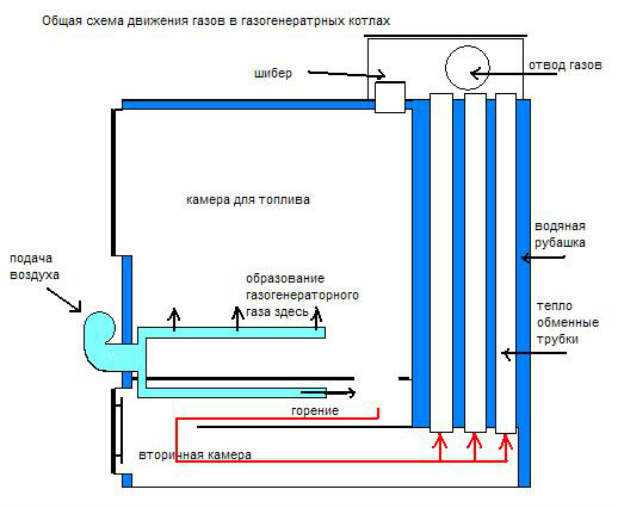

Данная схема котла имеет три основных камеры:

- Загрузочная, для топлива.

- Камера дожига, куда обеспечивается подача вторичного воздуха.

- Теплообменник выходящий в трубу.

Горение происходит сверху вниз. Под колосниками в массиве шамотного кирпича при подаче воздуха дожигаются горючие газы и уходят через лабиринт теплообменника в дымоотвод.

Схема пиролизного котла

Доступнее всего осуществить регулировку тяги от термодатчика на выходе из котла цепочкой связанной с заслонкой подачи вторичного воздуха.

Для более высокого КПД, в некоторых конструкциях, основание отопительного прибора тоже является теплообменником. Оно имеет двойные стенки и нагревает не фундамент, а теплоноситель.

Собираем простой пиролизный котел своими руками: пошаговая инструкция

Изготовление агрегата начинается с нарезки металла для корпуса.

- По имеющимся чертежам точно размечаются детали и для удобства маркируются, например, мелом.

- Все нарезанные элементы сначала скрепляются на «прихватках» сваркой и только после окончательных замеров провариваются.

- Конструкция собирается на металлическом листе образующем дно.

Затем устанавливаются на свои места боковые стенки и задняя панель, которые являются внутренней стороной котла и провариваются с двух сторон. Так как внешних стенок еще нет, получается, мы видим котел изнутри водяной рубашки.

Затем устанавливаются на свои места боковые стенки и задняя панель, которые являются внутренней стороной котла и провариваются с двух сторон. Так как внешних стенок еще нет, получается, мы видим котел изнутри водяной рубашки.

Сюда больше не будет возможности попасть, поэтому важно тщательно проверить каждый сантиметр шва и можно обработать сварочным герметиком для полной уверенности.

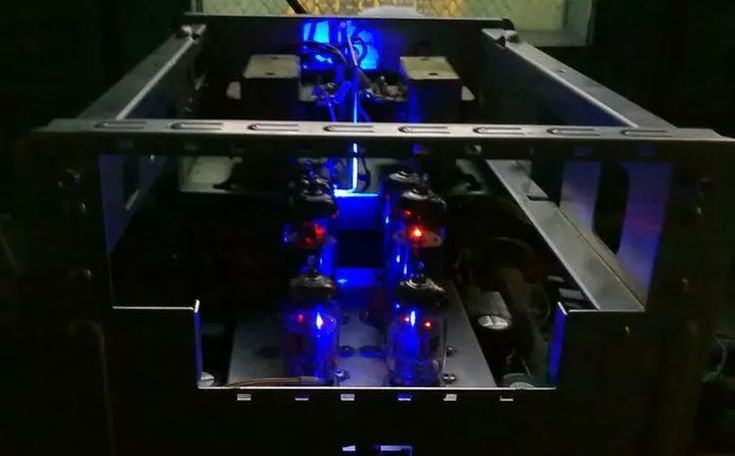

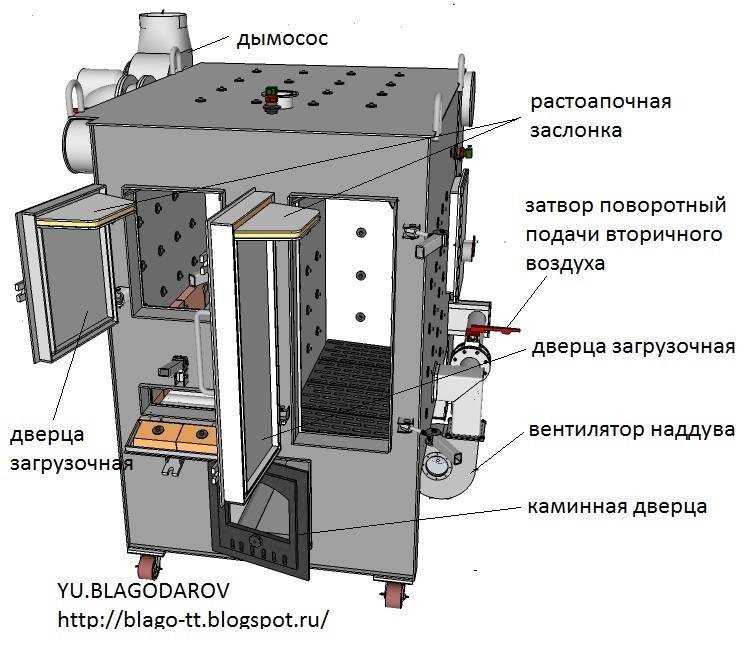

Самодельный отопительный пиролизный котел

На этом этапе монтируются трубы теплообменника.

Затем наваривается «кожух» (внешняя стенка) и обечайки дверок.

Необходимо проверить возможность замены кирпичных элементов (шамотных камней) внутри котла без его разборки.

Прочие особенности газогенераторного котла

Дымоход газогенераторного котла собирается таким образом, чтобы труба наращивалась, вставляясь внутрь предыдущей, иначе конденсат будет выходить на внешнюю сторону трубы.

Желательно на внешней стенке котла установить вентиль, при помощи которого можно будет контролировать, проходящий через отопительный прибор, теплоноситель.

Котел имеет достаточно большой вес, а это влечет за собой устройство легкого фундамента.

Котел газогенераторный

Несмотря на то, что котел может довольно долго работать автономно, участие человека в его жизни – обязательно.

Дверца для закладки дров обычно делается прямоугольной. Очень важно, чтобы она максимально плотно прилегала к стенкам котла.

Специальный ограничитель должен дозировать поток воздуха, проходящий внутрь.

Техника безопасности

Как самодельные, так и заводские устройства отопления запрещено устанавливать в помещении близко от легковоспламеняющихся поверхностей (в любом случае не менее 20 см.)

Обязательно использование предтопочного металлического листа, если основание не бетонное.

Вентиляция в помещении где установлен котел – обязательна (сечение окна не менее 100 см2).

Запрещено подливать жидкие средства для розжига на тлеющие угли.

При подкладке дров, для того чтобы избежать проникновения угарного газа в помещение, увеличивают тягу, закрывая отверстие для подачи вторичного воздуха.

Самодельными котлами не рекомендуется отапливать жилые дома. Только подсобные помещения.

Ввод в эксплуатацию

После того как вы убедились, что все подготовительные работы сделаны, нужно визуально осмотреть на наличие течи и проверить уровень теплоносителя.

Запуск холодного котла представляет собой трудности по нескольким причинам:

- Нет тяги в холодном дымоходе;

- Обильный конденсат на стенках мешает разгораться топливу, создает копоть.

Вначале нужно прогреть трубу. Для этого в отверстие для её чистки направляется пламя, например, газовой или бензиновой горелки, подойдут и газеты.

В начале работы допускается шум от перемещения теплоносителя по трубам, так как где-то образовались воздушные пробки, и удаляется воздух. Вначале лучше всего погонять котел на полную мощность, чтобы так сказать, опрессовать систему.

После нескольких дней эксплуатации можно будет сказать, что котел запущен и обкатан надлежащим образом.

Заключение

Сделать котёл отопления непросто, в принципе, а пиролизный – тем более. Если учесть, что техникой безопасности запрещается его применение для отопления жилого дома, а только технических помещений, стоит несколько раз подумать, прежде чем браться за это непростое дело.

Видео на тему

- Предыдущая записьСтабилизатор напряжения для газового котла — как выбрать модель и правильно ее смонтировать

- Следующая записьИБП для котлов отопления: особенности выбора прибора

Adblock

detector

10 рекомендаций к устройству |

Если вам нужно сделать пиролизный котел, следует в точности придерживаться инструкции

Впервые конструкцию длительного горения изготовил литовский инженер, но отечественное производство сумело усовершенствовать твердотопливные котлы. Но такое изготовление пиролизного оборудования можно провести и своими руками. Это позволит сэкономить на приборе.

Но такое изготовление пиролизного оборудования можно провести и своими руками. Это позволит сэкономить на приборе.

Содержание:

- Особенности процесса пиролиза древесины

- Чертежи и принцип работы пиролизного котла своими руками

- Принцип работы, плюсы и минусы пиролизного котла

- Пошаговая инструкция, как сделать пиролизный котел своими руками

- Эксплуатация пиролизного котла длительного горения своими руками

- Пиролизный котел своими руками: чертежи (видео)

Особенности процесса пиролиза древесины

Во время горения дров не используется весь потенциал топлива, так как древесина сгорает достаточно быстро. Из-за этого процесс горения значительно утруднен, ведь постоянно приходится подкладывать дрова в котел или печь. С этой целью была сконструирована печь длительного горения Беляева, Попова и Холмова.

Пиролиз создает для топлива такие условия, когда сгорание древесины замедляется и выделяется намного больше тепла. Длительное горение достигается при понижении подачи кислорода. В результате образуется, природный кокс и горючий газ. Данный газ смешивается с кислородом и также сгорает под воздействием высоких температур, выделяя достаточно много тепла.

В результате образуется, природный кокс и горючий газ. Данный газ смешивается с кислородом и также сгорает под воздействием высоких температур, выделяя достаточно много тепла.

Этапы пиролиза:

- С минимальным доступом кислорода сгорает дерево и выделяет горючий газ;

- Сгорает горючий газ в камере догорания, выделяя тепло.

Пиролизное горение в двух этапах широко используется в печах длительного горения и в твердотопливных генераторах. Так можно устроить газогенераторный котел для автомобиля. Но важно правильно настроить работу котла.

Стоимость промышленных элементов может отличаться высокой стоимостью. Для устройства такого котла необходимые качественные и дорогие огнеупорные материалы. К тому же в промышленных котлах предусмотрена эффективная автоматическая система.

На скорость горения влияет температура прогрева дров и их влажность. Чем больше воды, тем длительнее будет она испаряться.

Контроль за горением происходит путем контроля подачи воздуха.

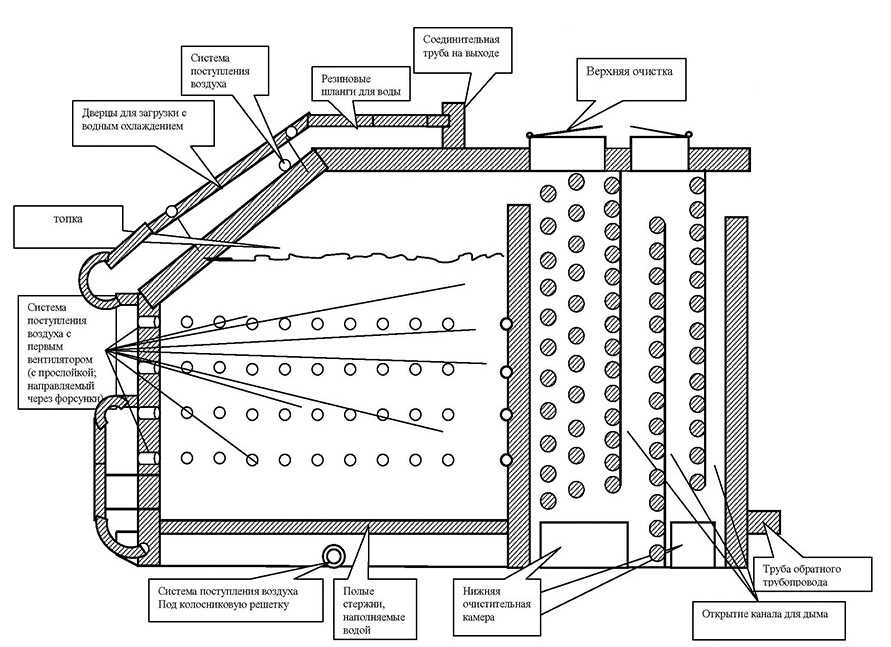

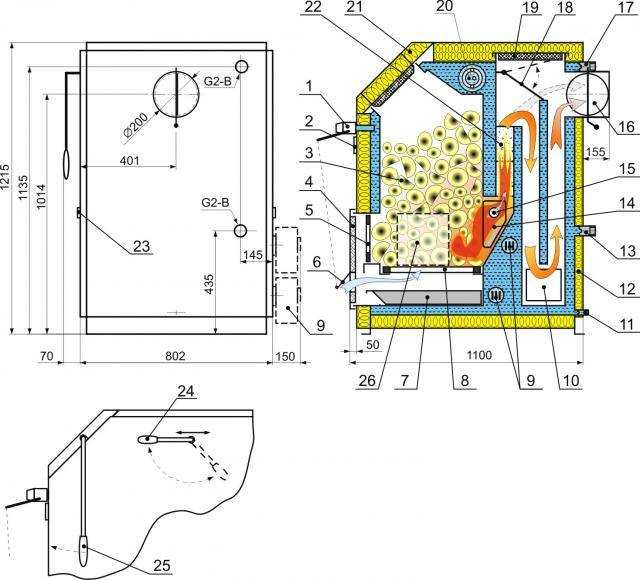

Чертежи и принцип работы пиролизного котла своими руками

Принцип работы устройства зависит от конструкции системы. Для начала следует внимательно изучить схему и чертежи системы длительного горения. Это поможет лучше понять функции каждого элемента.

Схема пиролизной установки:

- Вход для кислорода;

- Топка;

- Дымоход;

- Трубопровод для подачи и отвода жидкости;

- Регуляторы;

- Место монтажа вентилятора.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. В нашей следующей статье вы узнаете, какие трубы лучше выбрать для монтажа дымохода: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/otoplenie/truby-dlya-dymokhoda.

В систему могут входить и другие детали. Вся сложность конструкции разобрана в чертежах. Наиболее простая конструкция наблюдается в чертеже котла «Пиролиз71».

Для отопления частного дома достаточно мощности котла в 40 кВт. Для увеличения или уменьшения мощности прибора потребуется внести изменения в саму конструкцию оборудования. В этом случае учитывают пропорциональные размеры всех элементов котла.

Для устройства отопительной системы с помощью твердотопливного котла своими руками необходимо сделать правильный расчет с учетом габаритов всех деталей.

Для маленького дома вполне достаточно котла с показателем 25-30 кВт. Абсолютно бесплатно пиролизную систему отопления не устроишь. Но есть выполнять работы своими руками, то можно сэкономить.

Твердотопливный котел – это отопительное устройство, которое использует энергию горящего твердого топлива. В статье: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/otoplenie/kotly-na-tverdom-toplive вы найдете описание и классификацию современных систем отопления длительного горения с использованием котлов на твердом топливе.

Принцип работы, плюсы и минусы пиролизного котла

Разобраться в принципе действия можно исходя из схем и чертежей. Но для самостоятельно изготовления понадобится больше углубиться в принцип работы устройства. Горелка работает благодаря сухой перегонке. При достижении температуры 500-600 градусов начинается разложение дерева. В итоге появляется горючий газ и натуральный кокс.

Горючий газ смешивается с воздухом. Именно это становится спусковым крючком для начала горения. Но для правильного процесса в камере должна поддерживаться оптимальная температура.

В результате пиролизного горения получается дым, который абсолютно безвредный для окружающей среды.

Устройство длительного горения позволяет максимально использовать твердое топливо. В итоге остается совсем мало отходов. Потенциал древесины раскрывается лучше, выделяется больше тепла и можно отопить большие площади.

Пиролиз относится к экзотермическим процессам. Это общее название класса, в результате деятельности которого образуется тепло. Но данное тепло используется для обогрева и сушки топлива.

Это общее название класса, в результате деятельности которого образуется тепло. Но данное тепло используется для обогрева и сушки топлива.

Преимущества пиролизных котлов:

- Длительное время поддерживается стабильная температура;

- Вместительность загрузочного бункера;

- Высокий КПД;

- Можно использовать для утилизации продуктов древесной переработки.

Но самодельный пиролизник имеет свои недостатки. Среди минусов выделяют большие размеры конструкции, зависимость от электричества и выборочность топлива. При покупке готовой системы отмечают высокую стоимость оборудования. Для отопления дома нельзя использовать влажную древесину. Из-за высокой влажности пиролиз будет затрудненным.

Пошаговая инструкция, как сделать пиролизный котел своими руками

Для работы потребуется внушительный список инструментов. Потребуется дрель, сварочный аппарат, болгарка, вентилятор, термодатчик. Также понадобятся электроды, металлические листы, набор различных труб и стальных полос.

Толщина стали должна составлять 4 мм. Для экономии на корпус котла применяют более тонкий материал. Достаточно 3 мм толщины.

Для корпуса котла используется качественная и прочная сталь. Оптимальная толщина – не меньше 3 мм.

После изучения всех планов и чертежей можно изготовить гидролизный котел. Все детали системы вырезаются с помощью болгарки. Для их скрепления используется сварочный аппарат. Но выполнить работу правильно поможет пошаговая инструкция с учетом всех нюансов.

Рекомендации по оборудованию пиролизника:

- Загрузочный бункер необходимо разместить выше, чем у обычных топливных конструкциях;

- Горелка предусматривает наличие специального ограничителя для контроля подачи воздуха;

- Ограничитель делается из трубы сечением 70 мм, длина должна быть больше корпуса прибора;

- К нижнему отсеку ограничителя приваривают диск из стали, который создают со стенками трубы зазор в 4 см;

- Монтаж ограничителя предусматривает отверстие в крышке котла;

- Загрузочный бункер должен иметь прямоугольную форму;

- В качестве дверцы используется стальная накладка;

- Нижняя приставка имеет отверстие для удаления продуктов горения;

- Для улучшения теплоотдачи трубы внутри котла, ее выполняют с небольшим изгибом;

- Контроль количества теплоносителя проходит с помощью вентиля.

Правильность монтажа определяется после первого запуска котла. В продуктах горения не должен находиться угарный газ. Эксплуатация котла предусматривает регулярную проверку герметичности сварных швов. Также потребуется очищать печь на дровах или угле от золы и копоти.

Часто пиролизные котлы используются в комплексе с водяным отоплением. Но можно попробовать параллельное функционирование с системой обогрева воздуха. Воздух передвигается по трубам, а возвращается по полу.

Пиролизные котлы с водяным контуром и без – это высокоэффективное оборудование для качественного и быстрого прогрева помещений. В нашем следующем материале вы найдёте информацию об особенностях устройства агрегатов, а также ознакомитесь с популярными моделями: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/otoplenie/piroliznyj-kotel.

Эксплуатация пиролизного котла длительного горения своими руками

Настройка правильного функционирования котла после установки также имеет свои особенности. В норме котел не дымит. Перед первым включением котел подсоединяется к дымоходу и наполняется водой. На котле размещается терморегулятор для контроля показателей температуры жидкости. Чтобы смонтировать термометр в котлах предусмотрены специальные отверстия.

В норме котел не дымит. Перед первым включением котел подсоединяется к дымоходу и наполняется водой. На котле размещается терморегулятор для контроля показателей температуры жидкости. Чтобы смонтировать термометр в котлах предусмотрены специальные отверстия.

Последовательность включения котла:

- Вентилятор подключается к электросети и проверяется на работоспособность. Воздушные заслонки должны быть на среднем положении.

- В загрузочный бункер необходимо положить небольшое количество бумаги и щепок. Дверцы камеры потребуется закрыть.

- Открывается дроссельная заслонка дымохода, включается вентилятор и поджигается бумага.

- После разгорания дров форсунка перекрывается.

- Через нижний отсек сжигания выполняется контроль горения.

- После закипания жидкости потребуется отключить вентилятор. Пламя погаснет, а вода начнет остывать.

Установка котла предусматривает соблюдения правил безопасности. Монтировать прибор лучше в отдельно котельной. Оборудуют прибор на основе из кирпича или бетона. Предусматривается интервал между котлом и стенами – от 20 см.

Оборудуют прибор на основе из кирпича или бетона. Предусматривается интервал между котлом и стенами – от 20 см.

Пиролизный котел своими руками: чертежи (видео)

Пиролизный котел имеет множество преимуществ. Это надежная система, которая позволяет получить максимальное количество тепла от сгорания древесины. Можно приобрести заводской вариант или сделать котел самостоятельно в домашних условиях.

tBJ:Campfire Lessons – анализ процесса горения для понимания производства биоугля

Костры были первым шагом в эволюции реакторов медленного пиролиза. Наблюдение за игрой пламени, сидя у костра, по-прежнему является одним из лучших возможных уроков для понимания основных принципов пиролиза. Марк Фукс и его коллеги привносят различные природные явления огня в контекст современного пиролиза.

В тихоокеанском северо-западе США, где общественная поддержка решений проблемы изменения климата сильна, исследователи и предприниматели активно создают промышленность по производству биоугля. Надежная промышленность по производству биоугля очень желательна, поскольку текущие исследования и полевые исследования начали демонстрировать полезность биоугля для увеличения водоудерживающей способности почвы, сохранения удобрений, фильтрующих материалов для ливневых стоков и водостоков, очистки загрязненных участков, кормовых добавок для животных и секвестрации углерода (Фукс). и др., 2012). Исследователи и государственные учреждения также изучают экологические и экономические последствия различных вариантов получения энергии в рамках процесса производства биоугля. Штат Вашингтон поддержал ряд оценок и других программ по оценке потенциала биоугля для содействия экономическому развитию, управлению отходами, смягчению последствий изменения климата и оздоровлению сельскохозяйственных почв. Эти оценки доступны в виде документов с открытым исходным кодом (см. врезку).

Надежная промышленность по производству биоугля очень желательна, поскольку текущие исследования и полевые исследования начали демонстрировать полезность биоугля для увеличения водоудерживающей способности почвы, сохранения удобрений, фильтрующих материалов для ливневых стоков и водостоков, очистки загрязненных участков, кормовых добавок для животных и секвестрации углерода (Фукс). и др., 2012). Исследователи и государственные учреждения также изучают экологические и экономические последствия различных вариантов получения энергии в рамках процесса производства биоугля. Штат Вашингтон поддержал ряд оценок и других программ по оценке потенциала биоугля для содействия экономическому развитию, управлению отходами, смягчению последствий изменения климата и оздоровлению сельскохозяйственных почв. Эти оценки доступны в виде документов с открытым исходным кодом (см. врезку).

Департамент экологии штата Вашингтон профинансировал просветительскую и образовательную программу, чтобы привлечь общественность к обсуждению полезного использования биоугля. В то время как общественность знакома с идеей сжигания биомассы для получения энергии (обогрев дома дровами), существует пробел в знаниях о биоугле и термохимических процессах биомассы, которые производят биоуголь и энергетические продукты. Одним из знакомых примеров, полезных для объяснения этих процессов широкой аудитории, является походный костер.

В то время как общественность знакома с идеей сжигания биомассы для получения энергии (обогрев дома дровами), существует пробел в знаниях о биоугле и термохимических процессах биомассы, которые производят биоуголь и энергетические продукты. Одним из знакомых примеров, полезных для объяснения этих процессов широкой аудитории, является походный костер.

Термохимическая конверсия у костра

Биомасса состоит из крупных углеродных молекул лигнина, целлюлозы и гемицеллюлозы, так называемых лигноцеллюлозных соединений. Сгорание (т. е. окисление) биомассы, такой как древесина, в костре включает пять легко различимых стадий:

- Испарение воды и других малых молекул с образованием белого дыма (от выделения водяного пара в виде пара) при температурах ниже 200°С.

- Разложение биомассы, приводящее к выделению кислого, вонючего, раздражающего дыма (указывающего на такие соединения, как уксусная кислота в парах) при температуре от 200 до 300°C.

- Разложение биомассы, приводящее к выделению коричневого или черного дыма и образованию пламени при температуре от 300 до 650°C.

Если присутствует достаточное количество воздуха (кислорода), черный дым (газообразные масла и смолы, выделяющиеся из нагретой биомассы) будет гореть в пламени, и будет видно очень мало дыма.

Если присутствует достаточное количество воздуха (кислорода), черный дым (газообразные масла и смолы, выделяющиеся из нагретой биомассы) будет гореть в пламени, и будет видно очень мало дыма. - Пламя исчезает, а оставшийся уголь светится оранжевым и желтым цветом по мере того, как он окисляется. Пламя горения (>650°C) может поддерживаться только летучими соединениями (в черном дыму). Как только эти летучие соединения исчезают, кислород, который достигает поверхности биоугля, окисляет углеродную структуру угля и выделяет тепло. Это окисление происходит, когда поверхность биоугля достигает 400°C, и может увеличить температуру поверхности угля до более чем 1000°C. Это стадия горения, полезная для гриля.

- Белый или серый порошок, называемый пеплом, образуется при окислении всего углеродистого материала.

Термохимические исследования используют феномен костра для превращения лигноцеллюлозных соединений в топливо, тепло и химикаты. Основными доступными технологиями термохимической конверсии являются: сушка, торрефикация, пиролиз, газификация и сжигание. Ниже мы объясним каждый из этих терминов применительно к процессам у костра.

Основными доступными технологиями термохимической конверсии являются: сушка, торрефикация, пиролиз, газификация и сжигание. Ниже мы объясним каждый из этих терминов применительно к процессам у костра.

Первый шаг в нашем опыте у костра обычно называется «сушка». Сырье (даже сухое) содержит воду. Сухая древесина содержит от 12% до 20% воды. Сухая солома имеет влажность от 10% до 15%. Влажность зеленой биомассы превышает 40%. Прежде чем из биомассы можно будет производить энергию или биоуголь, необходимо использовать тепловую энергию для удаления влаги.

Торрефикация: Второй этап нагрева называется «торрефикацией», которая происходит при температуре от 200 до 300°C, обычно в отсутствие кислорода. В этих условиях начинается разрушение органических структур, и биомасса становится рыхлой или легко ломается, что снижает затраты энергии на измельчение. Эта технология нашла применение в качестве предварительной обработки биомассы для угольных горелок (либо отдельно, либо как часть стратегий совместного сжигания). Торрефикация с последующим прессованием торрефицированной биомассы в гранулы представляет собой стратегию, которая в настоящее время изучается для снижения транспортных расходов и повышения долговечности топлива при обращении с ним.

Торрефикация с последующим прессованием торрефицированной биомассы в гранулы представляет собой стратегию, которая в настоящее время изучается для снижения транспортных расходов и повышения долговечности топлива при обращении с ним.

Пиролиз использует явления, описанные в шагах 1, 2 и 3 нашего костра, и обычно происходит при температуре от 350 до 600°C в отсутствие кислорода. Биоуголь, полученный при температуре ниже 450°C, вероятно, все еще содержит большую часть материалов (лигнин и смолы от разложения биомассы), которые могут подвергаться дальнейшей пиролизации. Иногда эти летучие вещества выделяются в виде паров только для повторной конденсации на биоугле. Типичный «запах костра», присутствующий в некоторых биоуглях, в основном связан с конденсацией паров пиролиза на полукоксе по мере его охлаждения. Есть несколько автотермических (самонагревающихся) печей, которые производят биоуголь при более высоких температурах, иногда до 750°C. Биоуголь, полученный при этих более высоких температурах, как правило, имеет большую площадь поверхности и меньшее содержание летучих веществ и кислорода. Поверхности этих биоуглей содержат меньше оксигенированных функциональных групп. Такие группы представляют собой сайты химических рецепторов, где соединения могут адсорбироваться (прилипать) к биоуглю. Скорость, с которой происходит процесс пиролиза, также важна. Скорость нагрева можно регулировать, чтобы максимизировать производство биоугля и летучих газов для прямого сжигания (медленный пиролиз) или максимизировать жидкие энергетические продукты (быстрый пиролиз).

Поверхности этих биоуглей содержат меньше оксигенированных функциональных групп. Такие группы представляют собой сайты химических рецепторов, где соединения могут адсорбироваться (прилипать) к биоуглю. Скорость, с которой происходит процесс пиролиза, также важна. Скорость нагрева можно регулировать, чтобы максимизировать производство биоугля и летучих газов для прямого сжигания (медленный пиролиз) или максимизировать жидкие энергетические продукты (быстрый пиролиз).

Рисунок 1: Пример современного оборудования для пиролиза: Реактор Pyreg — одна из самых успешных коммерческих установок в Европе (любезно предоставлено Pyreg GmbH, http://www.pyreg.de/machinery-en.html).

При медленном пиролизе биомассу медленно нагревают и выдерживают при самой высокой температуре обработки от нескольких минут до нескольких дней, в зависимости от исходного сырья, температуры и размера частиц. По мере медленного обугливания биомассы выделяются пары, которые можно конденсировать и разделять на водорастворимую фракцию кислот и сахаров и растворимую в органическом растворителе фракцию, состоящую из фенольных соединений. На рис. 2 показан пример (очень загрязняющей окружающую среду) технологии медленного пиролиза без рекуперации тепла или паров. Медленный пиролиз широко использовался старой промышленностью по перегонке древесины (см. рис. 3) для производства метанола (древесного спирта), уксусной кислоты и ацетона, и в настоящее время используется во многих развивающихся странах в качестве основной технологии производства древесного угля. Уголь медленного пиролиза может содержать от 25% до 35% исходного веса сырья и до 50% исходного углерода.

На рис. 2 показан пример (очень загрязняющей окружающую среду) технологии медленного пиролиза без рекуперации тепла или паров. Медленный пиролиз широко использовался старой промышленностью по перегонке древесины (см. рис. 3) для производства метанола (древесного спирта), уксусной кислоты и ацетона, и в настоящее время используется во многих развивающихся странах в качестве основной технологии производства древесного угля. Уголь медленного пиролиза может содержать от 25% до 35% исходного веса сырья и до 50% исходного углерода.

Рисунок 2: Воздействие на окружающую среду установок карбонизации медленным пиролизом без извлечения летучих продуктов (любезно предоставлено Департаментом экологии штата Вашингтон).

Походные костры были первым шагом в эволюции реакторов медленного пиролиза. Важная часть угля, продаваемого сегодня в Африке, производится в земляных печах или земляных ямах (медленный пиролиз) с использованием лесной биомассы или энергетических культур, таких как эвкалипт. Земляная печь — это не что иное, как костер, покрытый землей, которая действует как барьер, защищающий полукокс от воздействия кислорода, превращающего его в пепел. В течение нескольких столетий эволюция пиролизных реакторов ограничивалась изменением формы печей и строительных материалов (кирпич, бетон, сталь), используемых в качестве барьеров для воздействия кислорода. Эти небольшие изменения привели к появлению множества печей, используемых сегодня по всему миру, в основном для производства топливного древесного угля. Эти системы часто сильно загрязняют окружающую среду, поскольку пары пиролиза обычно выбрасываются в атмосферу, создавая риск для здоровья человека и окружающей среды (рис. 2).

Земляная печь — это не что иное, как костер, покрытый землей, которая действует как барьер, защищающий полукокс от воздействия кислорода, превращающего его в пепел. В течение нескольких столетий эволюция пиролизных реакторов ограничивалась изменением формы печей и строительных материалов (кирпич, бетон, сталь), используемых в качестве барьеров для воздействия кислорода. Эти небольшие изменения привели к появлению множества печей, используемых сегодня по всему миру, в основном для производства топливного древесного угля. Эти системы часто сильно загрязняют окружающую среду, поскольку пары пиролиза обычно выбрасываются в атмосферу, создавая риск для здоровья человека и окружающей среды (рис. 2).

Рис. 3: Горизонтальная стальная реторта с конденсатором для перегонки древесины (Клар, 1925 г.).

Более чистый тип печи, который произошел от костра, — это так называемая печь с открытым огнем. Эти простые системы, предназначенные для ограничения доступа воздуха (кислорода) к биоуглю, могут быть очень чистыми, поскольку дым обычно сгорает в пламени. Некоторыми примерами печей с открытым огнем (и связанных с ними технологий) являются японская конусная печь на рис. 5, печь Кон-Тики (см. Кон-Тики — Демократизация производства биоугля) и метод открытого сжигания с верхним освещением, используемый для удаления лесных отходов ( Уилсон, 2014).

Некоторыми примерами печей с открытым огнем (и связанных с ними технологий) являются японская конусная печь на рис. 5, печь Кон-Тики (см. Кон-Тики — Демократизация производства биоугля) и метод открытого сжигания с верхним освещением, используемый для удаления лесных отходов ( Уилсон, 2014).

Рис. 4. Конусная печь по проекту японской компании Moki (любезно предоставлено http://www.backyardbiochar.net).

Открытые ямы также могут производить биоуголь, если их тщательно контролировать и тушить до того, как древесина сгорит до пепла. Фактически, когда наш костер разводится в одном из металлических колец, распространенных во многих кемпингах и местах для пикников, его можно использовать для изготовления биоугля. Кольцо не пропускает кислород, так как огонь нагревает и пиролизует древесину внутри кольца. Если потушить огонь водой, пока в огненном кольце еще тлеют угли, получится биоуголь.

Рис. 5. Типичное кольцо для костра в американских национальных и государственных парках (любезно предоставлено Steven P. Ng https://www.flickr.com/photos/62003279@N00/).

Ng https://www.flickr.com/photos/62003279@N00/).

Целью быстрого пиролиза является получение жидкого топлива, а биоуголь является лишь побочным продуктом. Реакции быстрого пиролиза происходят в том же диапазоне температур (350-600°С), что и медленный пиролиз, но с использованием тонкоизмельченного сырья, которое быстро нагревается, поэтому пары выделяются очень быстро. Пары быстро удаляются из реактора (время пребывания паров часто составляет менее 2 секунд) с использованием инертного газа-носителя во избежание побочных реакций, охлаждаются и конденсируются в жидкости. В результате этого процесса до 75 % исходной биомассы превращается в бионефть. Большая часть биоугля, полученного в этом процессе, обычно сжигается для получения тепловой энергии, необходимой для запуска быстрых реакций пиролиза.

Газификация: Частичное окисление продуктов на этапах 2 и 3 нашего костра при температурах выше 700-1400°C является отличительной характеристикой процессов газификации биомассы. Газификация происходит в условиях ограниченного содержания кислорода, так что биомасса превращается в «синтез-газ» (синтез-газ), состоящий из водорода, монооксида углерода и метана. Синтез-газ можно сжигать в котле для получения тепла или в двигателе внутреннего сгорания для создания мощности на валу с использованием технологий, аналогичных технологиям для природного газа. Кислород, необходимый для газификации, составляет всего от 15 до 30% кислорода, необходимого для полного сгорания до золы. Уголь газификации обычно содержит 10-12% исходной массы биомассы и только 25-30% исходного углерода. Недавняя установка по газификации показана на рис. 7.

Газификация происходит в условиях ограниченного содержания кислорода, так что биомасса превращается в «синтез-газ» (синтез-газ), состоящий из водорода, монооксида углерода и метана. Синтез-газ можно сжигать в котле для получения тепла или в двигателе внутреннего сгорания для создания мощности на валу с использованием технологий, аналогичных технологиям для природного газа. Кислород, необходимый для газификации, составляет всего от 15 до 30% кислорода, необходимого для полного сгорания до золы. Уголь газификации обычно содержит 10-12% исходной массы биомассы и только 25-30% исходного углерода. Недавняя установка по газификации показана на рис. 7.

Рис. 6: Демонстрационная установка по газификации биомассы (Гюссинг, Австрия).

Полное сжигание включает процессы пиролиза и газификации и приводит к высокотемпературному (>1400°C) окислению биомассы. Образовавшееся пламя окисляет летучие газы до углекислого газа и водяного пара, а биомасса превращается в пепел. Зола — это неуглеродные соединения, содержащиеся в биомассе, такие как фосфор и оксиды калия, кальция, магния, натрия, железа и марганца. Зола также может содержать от низкого до умеренного количества углерода в зависимости от степени процесса сгорания. В то время как окисление летучих веществ является очень быстрым процессом, происходящим в газовой фазе, окисление полукокса является относительно медленным процессом, происходящим, когда кислород воздействует на поверхность биоугля. Как и в случае костра, количество образующегося угля можно контролировать, гасив тлеющий уголь (обливая его водой), разбрасывая угли для уменьшения тепла или исключая кислород из угля (покрывая тлеющий уголь землей или герметизируя его). в герметичном контейнере).

Зола — это неуглеродные соединения, содержащиеся в биомассе, такие как фосфор и оксиды калия, кальция, магния, натрия, железа и марганца. Зола также может содержать от низкого до умеренного количества углерода в зависимости от степени процесса сгорания. В то время как окисление летучих веществ является очень быстрым процессом, происходящим в газовой фазе, окисление полукокса является относительно медленным процессом, происходящим, когда кислород воздействует на поверхность биоугля. Как и в случае костра, количество образующегося угля можно контролировать, гасив тлеющий уголь (обливая его водой), разбрасывая угли для уменьшения тепла или исключая кислород из угля (покрывая тлеющий уголь землей или герметизируя его). в герметичном контейнере).

Свойства биоугля

Характеристики биоугля могут сильно различаться в зависимости от того, из чего и как был сделан биоуголь. Наиболее ценные характеристики биоугля определяются тем, как будет использоваться биоуголь. Как правило, характеристики и производительность биоугля будут зависеть от содержания, состава и физических характеристик углеродистой фракции (биоугля) и золы. Характеристики биоугля включают его элементный состав (углерод, водород, азот, сера и кислород) и характеристики поверхности (площадь поверхности, размер пор, химический состав поверхности). Одним из способов охарактеризовать биоуголь, полученный в результате оценки твердого топлива, является приблизительный анализ, который измеряет относительные доли влаги, связанного углерода, летучих веществ и золы в биоугле. Влияние характеристик биоугля на плодородие почвы будет зависеть от характера почвы, в которой он будет применяться. Свойства, которые полезны во многих условиях почвы: высокое (> 70%) стабильное содержание углерода, низкое содержание золы, большая площадь поверхности (около 300 м2/г), низкое содержание летучих веществ (от повторной конденсации дыма), умеренный рН ( 7 — 9.5), и способность нейтрализовать кислую почву. Биоугли с более высоким содержанием золы или летучих веществ также могут быть ценными добавками к почве (или компосту) в зависимости от почвенных условий и потребностей растений.

Характеристики биоугля включают его элементный состав (углерод, водород, азот, сера и кислород) и характеристики поверхности (площадь поверхности, размер пор, химический состав поверхности). Одним из способов охарактеризовать биоуголь, полученный в результате оценки твердого топлива, является приблизительный анализ, который измеряет относительные доли влаги, связанного углерода, летучих веществ и золы в биоугле. Влияние характеристик биоугля на плодородие почвы будет зависеть от характера почвы, в которой он будет применяться. Свойства, которые полезны во многих условиях почвы: высокое (> 70%) стабильное содержание углерода, низкое содержание золы, большая площадь поверхности (около 300 м2/г), низкое содержание летучих веществ (от повторной конденсации дыма), умеренный рН ( 7 — 9.5), и способность нейтрализовать кислую почву. Биоугли с более высоким содержанием золы или летучих веществ также могут быть ценными добавками к почве (или компосту) в зависимости от почвенных условий и потребностей растений.

Рис. 7: Исследовательский пиролизный реактор, расположенный в Университете штата Вашингтон, разработанный доктором Джерри Уитфилдом (любезно предоставлено Томом Майлзом).

Температура обработки является ключевым фактором, определяющим свойства биоугля. При повышении температуры термической конверсии количество летучих, остающихся в биоугле, уменьшается, а содержание стабильного связанного углерода и золы увеличивается. Соответственно, по мере увеличения температуры конверсии увеличивается и долгосрочная стабильность полученного биоугля. Площадь поверхности биоуглей, полученных при более низких температурах (< 500°C), как правило, составляет менее 150 м2/г, что также зависит от исходного сырья. Существует верхняя граница температуры, обычно между 700 и 800°C, при которой площадь поверхности биоуглей начинает уменьшаться (Downie, et al., 2009).).

Кислородсодержащие соединения природного происхождения на поверхности биоугля постепенно уменьшаются по мере повышения температуры пиролиза. Эти соединения создают небольшие отрицательные заряды, придавая биоуглю способность адсорбировать катионы (положительно заряженные ионы), характерные для многих удобрений. Древесные биоугли, произведенные при температуре выше 600 ° C, удаляют большую часть кислородсодержащих соединений, что придает их поверхности от нейтральной до положительно заряженной. Это приводит к снижению емкости катионного обмена (то есть способности удерживать и медленно высвобождать катионы удобрений, такие как кальций, магний, калий и аммоний).

Эти соединения создают небольшие отрицательные заряды, придавая биоуглю способность адсорбировать катионы (положительно заряженные ионы), характерные для многих удобрений. Древесные биоугли, произведенные при температуре выше 600 ° C, удаляют большую часть кислородсодержащих соединений, что придает их поверхности от нейтральной до положительно заряженной. Это приводит к снижению емкости катионного обмена (то есть способности удерживать и медленно высвобождать катионы удобрений, такие как кальций, магний, калий и аммоний).

Независимо от температуры, уголь из травянистого сырья (трава, солома и т. д.) обычно имеет более высокое содержание золы, чем уголь из древесного сырья. Это неудивительно, поскольку древесная биомасса является результатом фиксации атмосферного углерода многолетней биомассой в длинноцепочечные углеродные соединения (целлюлозу) и лигнин (природный клей), которые определяют прочность древесины. Напротив, травянистое сырье является результатом ежегодного роста с высоким содержанием минералов (кальций, калий, фосфор и т. Д.), Которые дают золу. Содержание золы повышает рН и создает потенциал нейтрализации кислоты. Зола также принесет с собой кальций, магний, фосфор, калий и железо, все компоненты удобрения. Зола может быть очень едкой (опасные отходы в Вашингтоне обозначены как pH>11,5), и слишком много золы может быть вредным для роста растений.

Д.), Которые дают золу. Содержание золы повышает рН и создает потенциал нейтрализации кислоты. Зола также принесет с собой кальций, магний, фосфор, калий и железо, все компоненты удобрения. Зола может быть очень едкой (опасные отходы в Вашингтоне обозначены как pH>11,5), и слишком много золы может быть вредным для роста растений.

Все эти характеристики биоугля можно проанализировать в передовых лабораториях. Однако некоторые характеристики биоугля также можно легко определить, осмотрев продукт нашими органами чувств.

Практическая оценка Biochar

Уголь и зола знакомы каждому, кто разжигал костер. Обычно считается, что уголь — это чистый углерод и всегда черный, а зола — светлая и пушистая; Это не всегда так. Ясень может казаться черным, но в основном пеплом. Уголь может состоять в основном из чистого углерода или может включать большую долю летучих веществ/смол, содержащих кислород и водород. Простой способ определить наличие летучих веществ в углях, которые могут нанести вред почве, — это почувствовать запах угля. Пахнет ли он ямой для костра (креозотом) или имеет малозаметный запах?

Пахнет ли он ямой для костра (креозотом) или имеет малозаметный запах?

Еще один способ оценить качество обугливания — потрогать его. Уголь жирный? Остается ли пятно на ваших пальцах, требующее больше, чем вода, чтобы смыть? Маслянистые пятна указывают на органические соединения, повторно сконденсировавшиеся на полукоксе. Они могут включать соединения полиароматических углеводородов (ПАУ), которые могут представлять опасность для здоровья. Маслянистый уголь предполагает осторожность. Эти полукоксы могут быть приемлемы для использования в других процессах, таких как компост, где микробиология будет метаболизировать нестабильные углеродные компоненты. Прямое внесение в почву маслянистого угля может способствовать росту бактерий, которые снижают доступность азота и, таким образом, конкурируют с ростом растений.

Интересным методом сравнения содержания золы между биоуглями является наблюдение за уровнем вскипания при контакте небольшого количества угля с несколькими каплями уксуса (5% уксусной кислоты) или соляной (соляной) кислоты. Соляная кислота сильнее, чем уксусная кислота, и дает более сильное шипение для данного полукокса. Уголь с высоким содержанием золы создаст отличное шипение даже с готовым уксусом. Нанесите несколько капель уксуса на обугленный предмет и наблюдайте за шипением.

Соляная кислота сильнее, чем уксусная кислота, и дает более сильное шипение для данного полукокса. Уголь с высоким содержанием золы создаст отличное шипение даже с готовым уксусом. Нанесите несколько капель уксуса на обугленный предмет и наблюдайте за шипением.

Биоуголь может различаться по плотности (плотность — это вес на единицу объема) в зависимости от процесса, содержания оставшихся не обугленных летучих веществ (непрореагировавшей биомассы), содержания золы и метода тушения пиролиза. Горение может быть остановлено гашением водой или другими средствами, отсекающими доступ кислорода. Сухой уголь в некоторых случаях может быть таким «легким», как 72 кг/м3 (4,5 фунта/фут3). Плотность полукокса выше 180–190 кг/м3 (10–12 фунтов/фут3) указывает на более высокое содержание влаги, более высокое содержание летучих веществ или золы или их комбинацию. Из-за потенциального изменения плотности биоуголь следует измерять по объему для целей применения. Чтобы приблизить сухую массу, уголь можно высушить на воздухе, как образцы почвы, взвесить, затем высушить в печи при 105°C в течение 24 часов и снова взвесить.

Тест на встряхивание может быть еще одной полезной визуальной оценкой характеристик биоугля. Для проведения теста добавьте объем биоугля в равный объем воды в герметичной стеклянной банке и встряхните. Тяжелый свободный пепел серого цвета будет падать на дно, где он имеет тенденцию уплотняться, как минеральный песок. Пепел в этом слое имеет тенденцию сопротивляться движению при сотрясении, что помогает отличить его от менее плотного, более черного угольного осадка. В то время как уголь поглощает воду, некоторое поровое пространство остается заполненным воздухом и остается плавучим, что позволяет мелким углям выплескиваться или перемещаться относительно золы, когда стеклянный контейнер сотрясается. Измерьте глубину золы относительно общей толщины биоугля в банке. Это доля золы. Доля золы при встряхивании будет ниже, чем зола, определенная в лаборатории, по двум причинам. Во-первых, лабораторные определения производятся на основе веса, но наблюдения при испытаниях на встряхивание обязательно проводятся на основе объема. Во-вторых, лаборатория определяет общую зольность, которая включает любые компоненты золы, содержащиеся в объемной матрице биоугля, тогда как тест на встряхивание показывает только меньшую долю свободной золы.

Во-вторых, лаборатория определяет общую зольность, которая включает любые компоненты золы, содержащиеся в объемной матрице биоугля, тогда как тест на встряхивание показывает только меньшую долю свободной золы.

Испытание на встряхивание может быть расширено для оценки водопоглощения биоугля. С воздухом, находящимся в порах, самый крупный угольный компонент сначала будет всплывать. Доля неабсорбированной воды, оставшейся под поплавком и над осадком, позволяет оценить поглощающую способность биоугля. Чтобы обеспечить повторяемость результатов, подождите, пока большая часть биоугля не опустится ниже ватерлинии, а плавающий слой не истончится. Декантируйте свободную воду для более точного измерения.

Эти простые инструменты можно использовать для интуитивного подхода к свойствам полукокса и, следовательно, к качеству. Однако авторы считают, что биоуголь, доступный для продажи в больших количествах, должен быть тщательно охарактеризован квалифицированной лабораторией.

Все вместе для просвещения населения

Предоставление информации о биоугле общественности является решающим шагом не только в использовании бесчисленных экологических и социальных преимуществ биоугля, но и в создании рынков, поддерживающих мелкую местную промышленность. Из-за сложностей процессов производства биоугля и характеристик биоугля биоуголь может показаться прерогативой только ученых. Однако, несмотря на эти сложности, биоуголь вполне доступен; получив надлежащие инструкции, любой, у кого есть биомасса и спичка, может создать биоуголь. Имея больше знаний и материалов, люди могут создать кустарную промышленность вокруг рынков биоугля, которая разрабатывает соответствующие технологии, совершенствует существующие технологии, перерабатывает отходы биомассы и продает биоуголь.

Из-за сложностей процессов производства биоугля и характеристик биоугля биоуголь может показаться прерогативой только ученых. Однако, несмотря на эти сложности, биоуголь вполне доступен; получив надлежащие инструкции, любой, у кого есть биомасса и спичка, может создать биоуголь. Имея больше знаний и материалов, люди могут создать кустарную промышленность вокруг рынков биоугля, которая разрабатывает соответствующие технологии, совершенствует существующие технологии, перерабатывает отходы биомассы и продает биоуголь.

Нынешний метод просветительской работы с общественностью в штате Вашингтон фокусируется на организации низовых сообществ. Инновационный подход с использованием государственного гранта общественного участия заключался в том, чтобы провести обучение биоуглю в сельских общинах округов со значительным избытком биомассы. Эта программа, Biochar Community Conversations (BCC), основана на предоставлении экспертных знаний и демонстрации непосредственно сообществам. Благодаря прямому разговору свойства и производство биоугля демистифицируются; все преимущества биоугля, включая сокращение отходов биомассы, рассматриваются в контексте конкретного местного сообщества.

Информационно-просветительская работа начинается с лидеров округов и племен в правительстве, коммунальных округах, агентствах и организациях по восстановлению природных ресурсов/восстановлению, расширении сельского хозяйства, природоохранных районах, организациях экономического развития, образования, природоохранных организациях и отраслях, связанных с биомассой. Эти люди обладают уникальным знанием местных условий и списком проблем, которые им необходимо решить. Процесс BCC начинается с того, что знакомит этих лидеров с biochar, а затем слушает, чтобы понять и решить проблемы, характерные для округа, где biochar может быть частью решения. Проблемы, выявленные в ходе информационно-разъяснительной работы, становятся предметом внимания BCC этого округа.

Рис. 8. Фил Смолл демонстрирует метод производства биоугля на открытом огне заинтересованным гражданам в Седонии, штат Вашингтон (любезно предоставлено Gloria Flora).

В каждом округе выбираются от трех до четырех ключевых сообществ на основе географического распределения, проблем сообщества и местных ресурсов. Ни один город не является слишком маленьким, чтобы его можно было рассматривать. Наибольшее участие на душу населения приходится на города с населением 100-200 человек. Кроме того, государственные образовательные программы обычно требуют от этих жителей поездки на некоторое расстояние в крупный город и, как правило, не адаптированы к конкретным потребностям их сообществ. Каждую общину посещают дважды с интервалом от двух до четырех недель. Первая вечерняя презентация посвящена знакомству с биоуглем, его преимуществами и потенциальным сырьем. Вторая вечерняя презентация более подробно посвящена характеристике биоугля и методов/технологий производства. Технология ориентирована на доступные возможности «сделай сам» в качестве первого шага. На самом деле делая биоуголь, люди с большей готовностью поймут и смогут использовать его. Планирование двух презентаций позволяет поделиться большим количеством информации, а наличие времени между презентациями позволяет задать более глубокие и содержательные вопросы, потому что у людей было время обдумать локальные приложения.

Ни один город не является слишком маленьким, чтобы его можно было рассматривать. Наибольшее участие на душу населения приходится на города с населением 100-200 человек. Кроме того, государственные образовательные программы обычно требуют от этих жителей поездки на некоторое расстояние в крупный город и, как правило, не адаптированы к конкретным потребностям их сообществ. Каждую общину посещают дважды с интервалом от двух до четырех недель. Первая вечерняя презентация посвящена знакомству с биоуглем, его преимуществами и потенциальным сырьем. Вторая вечерняя презентация более подробно посвящена характеристике биоугля и методов/технологий производства. Технология ориентирована на доступные возможности «сделай сам» в качестве первого шага. На самом деле делая биоуголь, люди с большей готовностью поймут и смогут использовать его. Планирование двух презентаций позволяет поделиться большим количеством информации, а наличие времени между презентациями позволяет задать более глубокие и содержательные вопросы, потому что у людей было время обдумать локальные приложения. На вторую презентацию всегда приходит больше посетителей, чем на первую, поскольку слухи распространяются, и люди приводят с собой других. Хотя на официальную презентацию и обсуждение отводится всего 1,5 часа, BCC часто длятся гораздо дольше, поскольку люди вместе обсуждают варианты и возможности сообщества.

На вторую презентацию всегда приходит больше посетителей, чем на первую, поскольку слухи распространяются, и люди приводят с собой других. Хотя на официальную презентацию и обсуждение отводится всего 1,5 часа, BCC часто длятся гораздо дольше, поскольку люди вместе обсуждают варианты и возможности сообщества.

Повышение осведомленности о биоугле и его преимуществах с помощью BCC привело к многочисленным презентациям в дополнительных местах. Но с самими BCC нельзя недооценивать преимущества объединения людей в обстановке решения проблем, предоставления им уникальных потенциальных решений и предоставления экспертных знаний для ответов на сложные вопросы. Первоначальная обратная связь была очень положительной. Хотя посещаемость была ниже, чем хотелось бы, уровень интереса и продолжающееся участие превзошли все ожидания. Поскольку программа продолжается, мониторинг является ключевым; результаты будут представлены по завершении программы и будут включать советы по содержанию презентации, методам доставки, практическому содержанию, эффективной рекламе, дополнительным демонстрациям и будущим мероприятиям и программам, посвященным BCC.

Отчеты о биоугле и программы по работе с общественностью, разработанные в штате Вашингтон, являются примерами полезных инструментов для создания индустрии биоугля во всем мире, которая может помочь противодействовать ужасным последствиям изменения климата. Авторы приветствуют ваши комментарии и отзывы о нашей работе.

Пожалуйста, загрузите список ссылок здесь

Последние тенденции в пиролизе неразлагаемых пластиковых отходов

1. Ратнасари Д.К., Нахил М.А., Уильямс П.Т., J. Anal. заявл. Пиролиз 2017, 124, 631–637. [Академия Google]

2. Корли Л.Т.Дж., Эппс Т.Х., Хелмс Б.А., Райан А.Дж., Наука 2021, 373, 66–69. [PubMed] [Google Scholar]

3. Датта Дж., Копчиньска П., крит. Преподобный Окружающая среда. науч. Технол. 2016, 46, 905–946. [Google Scholar]

4. Клитус К., Томас С., Варгезе С., Дж. Энерджи 2013, 2013, 608797. [Google Scholar]

5.

Jia C., Xie S., Zhang W., Intan N.N., Sampath J., Pfaendtner J., Lin H., Chem. Катал.

2021, 1, 1–19. [Google Scholar]

[Google Scholar]

6. Jing X., Yan G., Zhao Y., Wen H., Xu Z., Polym. Деград. Удар. 2014, 109, 79–91. [Google Scholar]

7. Сингх Р.К., Руж Б., Топливо 2016, 174, 164–171. [Google Scholar]

8. Фивга А., Димитриу И., Энергия 2018, 149, 865–874. [Google Scholar]

9. Панда А.К., Сингх Р.К., Мишра Д.К., Renewable Sustainable Energy Rev. 2010, 14, 233–248. [Google Scholar]

10. Siddiqui M.N., Redhwi H.H., J. Anal. заявл. Пиролиз 2009, 86, 141–147. [Google Scholar]

11. Акпанудох Н.С., Гобин К., Манос Г., Дж. Мол. Катал. А 2005, 235, 67–73. [Академия Google]

12. Саркер М., Рашид М. М., Молла М., Дж. Фундамент. Продлить. Приложение Энергия 2011, 1, Р110201. [Google Scholar]

13. С. Мудгал, Л. Лайонс, Дж. Бейн, Д. Диас, Т. Фанингер, Л. Йоханссон, П. Долли, Л. Шилдс, К. Бойер, Пластиковые отходы в окружающей среде . Пересмотренный окончательный отчет . Институт европейской экологической политики IEEP, 2011 .

14. Аршад Х., Сулейман С.А., Хуссейн З., Наз Ю., Басрави Ф., MATEC Web Conf. 2017, 131, 1–7. [Академия Google]

15. Авио К.Г., Горби С., Реголи Ф., Мар. Энвирон. Рез. 2017, 128, 2–11. [PubMed] [Google Scholar]

16. Габриэль Л., Барбоза А., Ветхаак А. Д., Лаворанте Б. Р. Б. О., Лундебай А., Гильермино Л., Мар. Поллут. Бык. 2018, 133, 336–348. [PubMed] [Google Scholar]

17. Lahimer M.C., Ayed N., Horriche J., Belgaied S., Arab. Дж. Хим. 2017, 10, С1938–С1954. [Google Scholar]

18. Глейзер Дж. А., Пластмассы в окружающей среде (изд.: Гомьеро А.), IntechOpen, 2019 г., стр. 1–22. [Google Scholar]

19. Демирбас А., Дж. Анал. заявл. Пиролиз 2004, 72, 97–102. [Google Scholar]

20. Ву С., Уильямс П. Т., Int. Дж. Водородная энергия 2010, 35, 949–957. [Google Scholar]

21. Онвудили Дж. А., Инсура Н., Уильямс П. Т., Дж. Анал. заявл. Пиролиз 2009, 86, 293–303. [Google Scholar]

22.

Чжоу Х., Лун Ю., Мэн А., Ли К., Чжан Ю., Управление отходами. 2015, 38, 194–200. [PubMed] [Google Scholar]

2015, 38, 194–200. [PubMed] [Google Scholar]

23. Alston S.M., Arnold J.C., Environ. науч. Технол. 2011, 45, 9386–9392. [PubMed] [Google Scholar]

24. Аль-Салем С.М., в Plasics. в Energy, Elsevier Inc., 2019, стр. 3–20. [Google Scholar]

25. Hou Q., Zhen M., Qian H., Nie Y., Bai X., Xia T., Rehman M.L.U., Li Q., Ju M., Cell Reports Phys. науч. 2021, 2, 100514. [Google Scholar]

26. Миандад Р., Баракат М. А., Абуриазайза А. С., Рехан М., Низами А. С., Process Saf. Окружающая среда. прот. 2016, 102, 822–838. [Google Scholar]

27. Миандад Р., Рехан М., Низами А.-С. М. А. Э.-Ф. Б., Исмаил И.М., Переработка твердых отходов для производства биотоплива и биохимических веществ (редакторы: Картикеян О. П., Хейманн К., Мутху С. С.), Springer, 2016, стр. 333–355. [Академия Google]

28. Kasar P., Sharma D.K., Ahmaruzzaman M., J. Cleaner Prod. 2020, 265, 121639. [Google Scholar]

29. Уильямс П. Т., Управление отходами. 2013, 33, 1714–1728. [PubMed] [Google Scholar]

30. Двиведи П., Мишра П.К., Кумар М., Шривастава Н., Хелийон

2019, 5, e02198. [Бесплатная статья PMC] [PubMed] [Google Scholar]

Двиведи П., Мишра П.К., Кумар М., Шривастава Н., Хелийон

2019, 5, e02198. [Бесплатная статья PMC] [PubMed] [Google Scholar]

31. Лопес Г., Артече М., Амутио М., Бильбао Дж., Олазар М., Renewable Sustainable Energy Rev. 2017, 73, 346–368. [Google Scholar]

32. Вонг С.Л., Нгади Н., Абдулла Т.А.Т., Инува И.М., Renewable Sustainable Energy Rev. 2015, 50, 1167–1180. [Академия Google]

33. Чен Д., Инь Л., Ван Х., Хе П., Управление отходами. 2014, 34, 2466–2486. [PubMed] [Google Scholar]

34. Cit I., Smag A., Yumak T., Ucar S., Misirhoglu Z., Canel M., Polym. Бык. 2010, 64, 817–834. [Google Scholar]

35. Ма Х., Цао Ю., Лу С., Дин З., Чжоу В., Energy Procedia 2016, 88, 589–594. [Google Scholar]

36. Шерис Дж., Каминский В., Переработка сырья и пиролиз отходов пластмасс: преобразование отходов пластмасс в дизельное и другое топливо, John Wiley & Sons, 2006. [Google Scholar]

37.

Безергианни С., Димитриадис А., Фоссон Г., Каронис Д., Энерджис

2017, 10, 1–12. [Google Scholar]

[Google Scholar]

38. Сиамсиро М., Саптоади Х., Норсуджанто Т., Новиасри П., Energy Procedia 2014, 47, 180–188. [Google Scholar]

39. Чабра В., Шастри Ю., Бхаттачарья С., Procedia Environ. науч. 2016, 35, 513–527. [Google Scholar]

40. Абниса Ф., Мохд В., Ван А., Energy Convers. Управлять. 2014, 87, 71–85. [Google Scholar]

41. Buekens A.G., Huang H., Resour. Консерв. Переработка 1998, 23, 163–181. [Google Scholar]

42. Diaz-Silvarrey L.S., Zhang K., Phan A.N., Green Chem. 2018, 20, 1813–1823. [Google Scholar]

43. Саркер М., Рашид М., Молла М., Дж. Энвирон. науч. англ. 2011, 5, 446–452. [Google Scholar]

44. Ахилиас Д. С., Рупакиас К., Мегалокономос П., Лаппас А. А., Антонаку Е. В., Дж. Хазард. Матер. 2007, 149, 536–542. [PubMed] [Google Scholar]

45. Агуадо Дж., Серрано Д.П., Мигель Г.С., Эскола Дж.М., Родри Дж.М., J. Anal. заявл. Пиролиз 2007, 78, 153–161. [Академия Google]

46.

Lee S.Y., Yoon J.H., Kim J.R., Park D. W., Polym. Деград. Удар.

2001, 74, 297–305. [Google Scholar]

W., Polym. Деград. Удар.

2001, 74, 297–305. [Google Scholar]

47. Ke H., Li-hua T., Zi-bin Z., Cheng-fang Z., Polym. Деград. Удар. 2005, 89, 312–316. [Google Scholar]

48. Джоши А., Рамбир, Пуниа Р., Recent Adv. Биоэнергетические исследования 2014, 3, 444–454. [Google Scholar]

49. Вазири А.Ю., Осигбесан А.А., Дабай Ф.Н., Шува С.М., Атта А.Ю., Джибрил Б.Ю., Appl. Нефтехимическая рез. 2019, 9, 101–112. [Академия Google]

50. Папари С., Бамдад Х., Беррути Ф., Материалы (Базель). 2021, 14, 2586. [Бесплатная статья PMC] [PubMed] [Google Scholar]

51. Уильямс П. Т., Слейни Э., Ресурс. Консерв. Переработка 2007, 51, 754–769. [Google Scholar]

52. Обейд Ф., Зейтер Дж., Аль-мухтасеб А. Х., Бухадир К., Energy Convers. Управлять. 2014, 85, 1–6. [Google Scholar]

53. Анене А. Ф., Фредриксен С. Б., Сетре К. А., Токхейм Л., Устойчивое развитие 2018, 10, 3979. [Google Scholar]

54.

Мишкольци Н., Ву С., Уильямс П. Т., Int. Дж. Хим. англ. заявл. 2017, 8, 67–74. [Академия Google]

2017, 8, 67–74. [Академия Google]

55. Хита И., Арабиуррутия М., Олазар М., Бильбао Дж., Арандес Дж. М., Renewable Sustainable Energy Rev. 2016, 56, 745–759. [Google Scholar]

56. Wang J., Shen B., Lan M., Kang D., Wu C., Catal. Сегодня 2019, 351, 50–57. [Google Scholar]

57. Yao D., Wu C., Yang H., Zhang Y., Nahil M.A., Chen Y., Williams P.T., Chen H., Energy Convers. Управлять. 2017, 148, 692–700. [Google Scholar]

58. Баджад Г.С., Тивари С.К., Виджаякумар Р.П., Матер. науч. англ. Б 2015, 194, 68–77. [Google Scholar]

59. Wu C., Nahil M.A., Miskolczi N., Huang J., Williams P.T., Environ. науч. Технол. 2014, 48, 819–826. [PubMed] [Google Scholar]

60. Acomb J.C., Wu C., Williams P.T., J. Anal. заявл. Пиролиз 2015, 113, 231–238. [Google Scholar]

61. Барбариас И., Лопес Г., Артече М., Арреги А., Бильбао Дж., Олазар М., Energy Convers. Управлять. 2018, 156, 575–584. [Google Scholar]

62.

Рехан М., Миандад Р., Баракат М. А., Исмаил И. М. И., Алмеелби Т., Гарди Дж., Хассанпур А., Хан М. З., Демирбас А., Низами А. С., Int. Биодекор. биодеград.

2017, 119, 162–175. [Google Scholar]

М. И., Алмеелби Т., Гарди Дж., Хассанпур А., Хан М. З., Демирбас А., Низами А. С., Int. Биодекор. биодеград.

2017, 119, 162–175. [Google Scholar]

63. Owusu P.A., Banadda N., Zziwa A., Seay J., Kiggundu N., J. Anal. заявл. Пиролиз 2017, 130, 285–293. [Google Scholar]

64. Гболахан И., Фолоруншо Х., Умару А., Appl. Нефтехимическая рез. 2018, 8, 203–210. [Google Scholar]

65. Со Ю., Ли К., Шин Д., Дж. Анал. заявл. Пиролиз 2003, 70, 383–398. [Google Scholar]

66. Ли К., Переработка сырья и пиролиз отходов пластика: преобразование отходов пластмасс в дизельное и другое топливо (редакторы: Шейрс Дж., Камински В.), John Wiley & Sons, Ltd, 2006 г., стр. 130–160. [Академия Google]

67. Zhao Y., Wang W., Jing X., Gong X., Wen H., Deng Y., J. Anal. заявл. Пиролиз 2019, 146, 104755. [Google Scholar]

68. Панда А.К., Int. J. Ind. Chem. 2018, 9, 167–176. [Google Scholar]

69.

Marcilla A., Beltra M.I., Navarro R., Appl. Катал. Б

2009, 86, 78–86. [Google Академия]

[Google Академия]

70. Аттик С., Батул М., Якуб М., Гёрке О., Грегори Д. Х., Шах А. Т. Управление отходами. Рез. 2020, 38, 689–695. [PubMed] [Google Scholar]

71. Sonawane Y.B., Shindikar M.R., Khaladkar M.Y., Nat. Окружающая среда. Загрязн. Технол. 2017, 16, 879–882. [Google Scholar]

72. Gao J., Jin Z., Pan Z., Polym. Деград. Удар. 2012, 97, 1838–1843. [Google Scholar]

73. Агуадо Х., Серрано Д.П., Мигель Г.С., Кастро М.К., Мадрид С., J. Anal. заявл. Пиролиз 2007, 79, 415–423. [Google Scholar]

74. Дхармарадж С., Ашоккумар В., Пандиян Р., Мунаваро Х.Ш., Чу К.В., Чен В.-Х., Нгамчаруссривичай К., Хемосфера 2021, 275, 130092. [Бесплатная статья PMC] [PubMed] [Google Scholar]

75. Думан Г., Окутуку К., Укар С., Шталь Р., Яник Дж., Биоресурс. Технол. 2011, 102, 1869–1878. [PubMed] [Google Scholar]

76. Пюи Н., Марти Дж. Д., Наварро В., Мастрал А. М., Renewable Sustainable Energy Rev. 2013, 23, 179–213. [Google Scholar]

77.

Миандад Р. , Низами А. С., Рехан М., Баракат М. А., Хан М. И., Мустафа А., Исмаил И. М. И., Мерфи Дж. Д., Управление отходами.

2016, 58, 250–259. [PubMed] [Google Scholar]

, Низами А. С., Рехан М., Баракат М. А., Хан М. И., Мустафа А., Исмаил И. М. И., Мерфи Дж. Д., Управление отходами.

2016, 58, 250–259. [PubMed] [Google Scholar]

78. Соганчиоглу М., Ахметли Г., Ел Э., Energy Procedia 2017, 118, 221–226. [Google Scholar]

79. Ахмад И., Хан М.И., Хан Х., Исхак М., Тарик Р., Гул К., Ахмад В., Int. Дж. Зеленая энергия 2014, 12, 663–671. [Академия Google]

80. Лю Ю., Цянь Дж., Ван Дж., Топливный процесс. Технол. 2000, 63, 45–55. [Google Scholar]

81. Панда А. К., Алотаиби А., Кожевников И. В., Шию Н. Р., Повышение ценности отходов биомассы 2020, 11, 6337–6345. [Google Scholar]

82. Юнг С., Чо М., Канг Б., Ким Дж., Топливный процесс. Технол. 2010, 91, 277–284. [Google Scholar]

83. Ли К., Шин Д., Управление отходами. 2007, 27, 168–176. [PubMed] [Google Scholar]

84. Силиз К. Н., Экинчи Э., Снейп К. Э., Управление отходами. 2004, 24, 173–181. [PubMed] [Академия Google]

85.

Ян М. Р., Шах Дж., Гулаб Х. , Топливный процесс. Технол.

2010, 91, 1428–1437. [Google Scholar]

, Топливный процесс. Технол.

2010, 91, 1428–1437. [Google Scholar]

86. Мотави М., Ханафи С.А., Эльмелави М.С., Ахмед С.М., Мансур Н.А., Дарвиш М.С.А., Абулязид Д.Е., Египет. Дж. Пет. 2015, 24, 353–361. [Google Scholar]

87. Аднан, Шах Дж., Ян М.Р., J. Inst. хим. 2015, 51, 96–102. [Google Scholar]

88. Лопес А., Де Марко И., Кабальеро Б. М., Адрадос А., Ларесгоити М. Ф., Управление отходами. 2011, 31, 1852–1858. [Академия Google]

89. Саркер М., Кабир А., Рашид М. М., Молла М., Мохаммад А. С. М. Д., J. Fundam. Продлить. Приложение Энергия 2011, 1, 1–5. [Google Академия]

90. Линь Ю., Ян М., Термохим. Акта 2008, 470, 52–59. [Google Академия]

91. Чжун С., Цзэн Дж., Process Saf. Окружающая среда. прот. 2015, 98, 276–284. [Google Scholar]

92. Лопес А., Де Марко И., Кабальеро Б. М., Ларесгоити М. Ф., Адрадос А., Торрес А., Управление отходами. 2011, 31, 1973–1983. [Google Scholar]

93.

Ван В., Чанг Дж., Цай Л., Ши С. К., Управление отходами. 2014, 34, 2603–2610. [PubMed] [Академия Google]

2014, 34, 2603–2610. [PubMed] [Академия Google]

94. Ороско С., Артече М., Лопес Г., Суарес М., Бильбао Дж., Олазар М., ChemSusChem 2021, 14, 1–11. [Google Академия]

95. Фадилла Г., Фатима И., Сарони И., Мусавва М. М., Малия Т. М. И., Мураза О., Катализаторы 2021, 11, 837. [Google Scholar]

96. Ахмад И., Хан М.И., Хан Х., Исхак М., Тарик Р., Гул К., Ахмад В., J. Appl. Полим. науч. 2015, 132, 41221. [Google Scholar]

97. Barbarias I., Lopez G., Alvarez J., Artetxe M., Arregi A., Bilbao J., Olazar M., Chem. англ. Дж. 2016, 296, 191–198. [Google Академия]

98. Фань Л., Лю Л., Сяо З., Су З., Хуан П., Пэн Х., Лв С., Цзян Х., Руан Р., Чен П., Чжоу В., Энергия 2021, 228, 120612. [Google Scholar]

99. Акубо К., Нахил М. А., Уильямс П. Т., J. Energy Inst. 2019, 92, 195–202. [Google Академия]

100. Лопес Г., Артече М., Амутио М., Альварес Дж., Бильбао Дж., Олазар М., Renewable Sustainable Energy Rev. 2018, 82, 576–596. [Google Академия]

101. Арреги А., Амутио М., Лопес Г., Бильбао Дж., Олазар М., Energy Convers. Управлять.

2018, 165, 696–719. [Google Академия]

Арреги А., Амутио М., Лопес Г., Бильбао Дж., Олазар М., Energy Convers. Управлять.

2018, 165, 696–719. [Google Академия]

102. Пинто Ф., Коста П., Гулюртлу И., Кабрита И., Дж. Анал. заявл. Пиролиз 1999, 51, 57–71. [Google Академия]

103. Багри Р., Уильямс П. Т., Дж. Анал. заявл. Пиролиз 2002, 63, 29–41. [Google Академия]

104. Зейтер Дж., Топливо 2014, 133, 276–282. [Google Академия]

105. Кумар П. С., Бхаратикумар М., Прабхакаран С., Виджаян С., Рамакришнан К., Int. Дж. Энергетическая среда. англ. 2017, 8, 167–173. [Google Академия]

106. Мишра Н., Панди С., Патил Б., Тукур М., Мевада А., Шарон М., Шарон М., Дж. Фьюэлс 2014, 2014, 289380. [Google Scholar]

107. Марьюди, Салама С., Актаван А., Earth Environ. науч. 2018, 175, 012012. [Google Scholar]

108. Ахилиас Д. С., Канеллопулу И., Мегалокономос П., Антонаку Э., Лаппас А. А., Macromol. Матер. англ. 2007, 292, 923–934. [Google Академия]

109.

Сингх М.В., Кумар С., Саркер М. , Сустейн. Энергетическое топливо

2018, 2, 1057–1068. [Google Академия]

, Сустейн. Энергетическое топливо

2018, 2, 1057–1068. [Google Академия]

110. Пак К., Ким С., Квон Ю., Чжон К., Чо Ю., Ли К., Юнг С., Чой К., Ли Дж., Катализаторы 2020, 10, 496. [Google Scholar]

111. Кассарджи С., Авад С., Берненс Г., Кахин К., Тазерут М., Дж. Анал. заявл. Пиролиз 2017, 127, 31–37. [Google Академия]

112. Fogler H. S., Essentials of Chemical Reaction Engineering, Pearson Education, Inc., 2011. [Google Scholar]

113. Ким С., Ким С., Chem. англ. Дж. 2004, 98, 53–60. [Google Академия]

114. Шах Дж., Ян М.Р., Мабуд Ф., Иран. Дж. Хим. Эн. 2008, 27, 103–109. [Google Академия]

115. Шаруддин С.Д., Абниса Ф., Дауд В.М.А.В., Аруа М.К., Energy Convers. Управлять. 2016, 115, 308–326. [Академия Google]

116. Мишкольци Н., Барта Л., Деак Г., Ховер Б., Калло Д., Дж. Анал. заявл. Пиролиз 2004, 72, 235–242. [Google Академия]

117. Kumar S., Singh R.K., Brazilian J. Chem. англ. 2014, 28, 659–667. [Google Академия]

118. Инаят А., Клеменцова К., Грикова Б., Соколова Б., Лестинский П. Управление отходами. Рез.

2021, 39, 260–269. [PubMed] [Google Scholar]

Инаят А., Клеменцова К., Грикова Б., Соколова Б., Лестинский П. Управление отходами. Рез.

2021, 39, 260–269. [PubMed] [Google Scholar]

119. Джахирул Н.А.М.И., Расул М.Г., Чоудхури А.А., Энергии 2012, 5, 4952–5001. [Академия Google]

120. Чайчиньска Д., Л-Ангилано, Газаль Х., Кшижиньска Р., Рейнольдс А. Дж., Спенсер Н., Джухара Х., Therm. науч. англ. прог. 2017, 3, 171–197. [Google Академия]

121. Аль-Салем С. М., Датта А., Ind. Eng. хим. Рез. 2021, 60, 8301–8309. [Google Академия]

122. Ли Х., Машек О., Харпер А., Оконе Р., Кан. Дж. Хим. англ. 2021, 99, 1733–1744. [Google Академия]

123. Джухара Х., Ахмад Д., ван ден Бугарт И., Катсу Э., Саймонс С., Спенсер Н., Therm. науч. англ. прог. 2018, 5, 117–143. [Академия Google]

124. Батлер К.М.Э., Девлин Г., Доблесть отходов биомассы. 2011, 2, 227–255. [Google Академия]

125. Каминский В., Шейрс Дж., Переработка сырья и пиролиз пластиковых отходов, John Wiley & Sons, 2006. [Google Scholar]

126. Джулиастути С.Р., Хендриани Н., Рамадан П.Дж., Сатрия Д.Х., AIP Conf. проц.

2017, 1840, 110001. [Google Scholar]

Джулиастути С.Р., Хендриани Н., Рамадан П.Дж., Сатрия Д.Х., AIP Conf. проц.

2017, 1840, 110001. [Google Scholar]

127. Элорди Г., Олазар М., Кастан П., Артече М., Бильбао Дж., Ind. Eng. хим. Рез. 2012, 51, 14008–14017. [Академия Google]

128. Элорди Г., Олазар М., Лопес Г., Артече М., Бильбао Дж., Ind. Eng. хим. Рез. 2011, 50, 6650–6659. [Google Академия]

129. Лей Х., Рен С., Ван Л., Бу К., Джулсон Дж., Холладей Дж., Руан Р., Биоресурс. Технол. 2011, 102, 6208–6213. [PubMed] [Google Scholar]

130. Аль-Салем С. М., Антелава А., Константину А., Манос Г., Датта А., Дж. Энвирон. Управлять. 2017, 197, 177–198. [PubMed] [Google Scholar]

131. Хуссейн З., Мохаммед К., Первин С., Хуссейн К., Фельтер В., Топливный процесс. Технол. 2012, 94, 145–150. [Google Scholar]

132. Y. Fernández, A. Arenillas, J. Á. Менендес, в Микроу. Нагревать. заявл. для пиролиза, INTECH 2011 , стр. 724–752.

133.

Лам С. С., Чейз Х. А., Энергии

2012, 5, 4209–4232. [Google Академия]

А., Энергии

2012, 5, 4209–4232. [Google Академия]

134. Суриаппарао Д. В., Вину Р., Шукла А., Халдар С., Биоресурс. Технол. 2020, 302, 122775. [PubMed] [Google Scholar]

135. Джахирул М. И., Расул М. Г., Чоудхури А. А., Ашват Н., Энергии 2012, 5, 4952–5001. [Google Scholar]

136. Чайчиньска Д., Ангилано Л., Газаль Х., Кшижиньска Р., Рейнольдс А. Дж., Спенсер Н., Джухара Х., Therm. науч. англ. прог. 2017, 123, 387–394. [Google Академия]

137. Батлер Э., Девлин Г., Макдоннелл К., Повышение ценности отходов биомассы 2011, 2, 227–255. [Google Scholar]

138. Элорди Г., Олазар М., Лопес Г., Артече М., Бильбао Дж., Ind. Eng. хим. Рез. 2011, 50, 6061–6070. [Google Академия]

139. Фехар Б., Зинка В., Мишкольци Н., Дж. Энвирон. Управлять. 2020, 269, 110741. [PubMed] [Google Scholar]

140. Artetxe M., Lopez G., Elordi G., Amutio M., Bilbao J., Olazar M., Ind. Eng. хим. Рез. 2012, 51, 13915–13923. [Google Академия]

141.

Айшвария К. Н. , Синдху Н., Procedia Technol.

2016, 25, 990–997. [Google Scholar]

, Синдху Н., Procedia Technol.

2016, 25, 990–997. [Google Scholar]

142. Миранда Р., Пакдел Х., Рой К., Василе К., Polym. Деград. Удар. 2016, 73, 47–67. [Google Академия]

143. Мурата К., Сато К., Саката Ю., Дж. Анал. заявл. Пиролиз 2004, 71, 569–589. [Академия Google]

144. Шуберт Т., Ленер М., Карнер Т., Хофер В., Лехлейтнер А. Топливный процесс. Технол. 2019, 193, 204–211. [Google Академия]

145. Махари В.А.В., Чонг С.Т., Лам В.Х., Ануар Т.Н.С.Т., Ма Н.Л., Ибрагим М.Д., Лам С.С., Energy Convers. Управлять. 2018, 171, 1292–1301. [Google Академия]

146. Лам С.С., Махари В.А.В., Ок Ю.С., Пенг В., Чонг С.Т., Ма Н.Л., Чейз Х.А., Лью З., Юсуп С., Квон Э.Э., Цанг Д.К.В., Renewable Sustainable Energy Rev. 2019, 115, 109359. [Google Scholar]

147. Шаруддин С. Д., Абниса Ф., Дауд В., Ароуа М. К., IOP Conf. проц. 2018, 334, 012001. [Google Scholar]

148.

Abbas-Abadia M.S., Haghighib M.N., Yeganeh H., McDonald A.G., J. Anal. заявл. Пиролиз

2014, 109, 272–277. [Google Академия]

[Google Академия]

149. Вонг С.Л., Абдулла Т.А.Т., Нгади Н., Ахмад А., Инува И.М., Energy Convers. Управлять. 2016, 122, 428–438. [Google Академия]

150. Аббас-абади М.С., Хагиги М.Н., Еганех Х. Топливный процесс. Технол. 2013, 109, 90–95. [Google Академия]

151. Будсаэричаи С., Хант А.Дж., Нгерньен Ю., RSC Adv. 2019, 9, 5844–5857. [Google Scholar]

152. Lee K., Noh N., Shin D., Seo Y., Polym. Деград. Удар. 2002, 78, 539–544. [Google Академия]

153. Антонаку Э. В., Калогианнис К. Г., Стефанидис С. Д., Каракулия С. А., Триантафиллидис К. С., Лаппас А. А., Ахилиас Д. С., Полим. Деград. Удар. 2014, 110, 482–491. [Google Академия]

154. Чжан С., Лэй Х., Ядавалли Г., Чжу Л., Вэй Ю., Лю Ю., Топливо 2014, 144, 33–42. [Академия Google]

155. Вддин А., Коидзумип К., Мурата К., Саката Ю., Polym. Деград. Удар. 1997, 56, 37–44. [Google Академия]

156.

Mastral F.J., Esperanza E., Garcı’a P., Juste M., J. Anal. заявл. Пиролиз

2002, 63, 1–15. [Google Академия]

[Google Академия]

157. Кунвар Б., Ченг Х. Н., Чандрашекаран С. Р., Шарма Б. К., Renewable Sustainable Energy Rev. 2016, 54, 421–428. [Google Академия]

158. Фахросейни С.М., Дастанян М., J. Chem. 2013, 2013, 7–9. [Академия Google]

159. Miranda R., Yang J., Roy C., Vasile C., Polym. Деград. Удар. 1999, 3910, 127–144. [Google Академия]

160. Саката Ю., Уддин А., Муто А., Дж. Анал. заявл. Пиролиз 1999, 51, 135–155. [Google Академия]

161. Суприянто, Ричардс Т., Юлитерво П., Дж. Анал. заявл. Пиролиз 2021, 158, 105248. [Google Scholar]

162. Грасида-Альварес У. Р., Митчелл М. К., Сакраменто-Риверо Дж. К., Шоннард Д. Р., Ind. Eng. хим. Рез. 2018, 57, 1912–1923. [Google Академия]

163. Li X., Li J., Zhou G., Feng Y., Wang Y., Yu G., Deng S., Huang J., Wang B., Appl. Катал. А 2014, 481, 173–182. [Академия Google]

164. Сингх Р.К., Рудж Б., Садхухан А.К., Гупта П., Дж. Энвирон. Управлять. 2019, 239, 395–406. [PubMed] [Google Scholar]

165. Миандад Р., Баракат М. А., Абуриазайза А. С., Рехан М., Исмаил И. М. И., Низами А. С., Int. Биодекор. биодеград.

2017, 119, 239–252. [Google Академия]

Миандад Р., Баракат М. А., Абуриазайза А. С., Рехан М., Исмаил И. М. И., Низами А. С., Int. Биодекор. биодеград.

2017, 119, 239–252. [Google Академия]

166. Li C.-T., Zhuang H.-K., Hsieh L.-T., Lee W.-J., Tsao M.-C., Environ. Междунар. 2001, 27, 61–67. [PubMed] [Google Scholar]

167. Бремс А., Байенс Дж., Вандекастил К., Девил Р., Дж. Управление воздушными отходами. доц. 2011, 61, 721–731. [PubMed] [Академия Google]

168. Хазрат М. А., Расул М. Г., Хан М. М. К., Азад А. К., Бхуйя М. М. К., Energy Procedia 2014, 61, 1681–1685. [Google Академия]

169. Ахмад И., Хан М.И., Хан Х., Исхак М., Тарик Р., Гул К., Ахмад В., Int. Дж. Зеленая энергия 2014, 12, 663–671. [Google Академия]

170. Шринингсих В., Саэроджи М. Г., Трисунарьянти В., Армунанто Р., Фалах И. И., Procedia Environ. науч. 2014, 20, 215–224. [Google Scholar]

171. Ян Г., Цзин С., Вен Х., Сян С., Energy Fuels 2015, 29, 2289–2298. [Google Scholar]

172.

Аджибола А. А., Омолейе Ж. А., Эфеовбохан В. Э., Заявл. Нефтехимическая рез.

2018, 8, 211–217. [Google Академия]

А., Эфеовбохан В. Э., Заявл. Нефтехимическая рез.

2018, 8, 211–217. [Google Академия]

173. Абулкас А., Эль К., Эль Буадили А., Energy Convers. Управлять. 2010, 51, 1363–1369. [Google Академия]

174. Агуадо Дж., Серрано Д. П., Эскола М., Переработка исходного сырья и пиролиз отходов пластика: преобразование. Использование пластиковых отходов в дизельном и другом топливе (редакторы: Шейрс Дж., Камински В.), John Wiley & Sons, 2006 г., стр. 73–110. [Академия Google]

175. Мяо Ю., фон Жуанн А., Йокочи А., Полимер 2021, 13, 449. [Google Scholar]

176. Лопес А., Де Марко И., Кабальеро Б. М., Ларесгоити М. Ф., Адрадос А., Топливный процесс. Технол. 2011, 92, 253–260. [Google Академия]

177. Ю Дж., Сунь Л., Ма К., Цяо Ю., Яо Х., Управление отходами. 2016, 48, 300–314. [PubMed] [Google Scholar]