- Котел длительного горения на опилках своими руками

- Газогенераторы КДО на древесных отходах

- Пиролизный котел своими руками: теория и советы

- Твердотопливные котлы Viessmann – обзор котлов на дровах, пеллетах, щепе и опилках

- OK

- Горелка для опилок биомассы эффективно и автоматически превращает биомассу в устойчивый источник тепла

- Горелка для опилок биомассы

- Машина для производства древесного угля для опилок

- Уникальная конструкция печи карбонизации опилок

- Отличительные характеристики машины для обработки древесно-угольных опилок

- Несколько советов по созданию завода по производству древесного угля из опилок

- Как сделать древесный уголь из опилок

- Технические характеристики:

- Сырье и конечный продукт на заводе по производству древесного угля Beston

- Beston Служба поддержки клиентов:

- А как насчет биомасла? — Канадский журнал биомассы

- ГОРЕЛКА БИОМАССЫ для всех типов биомассы, например, рисовой шелухи, опилок, брикетов из биомассы, пеллет

- — AQPER

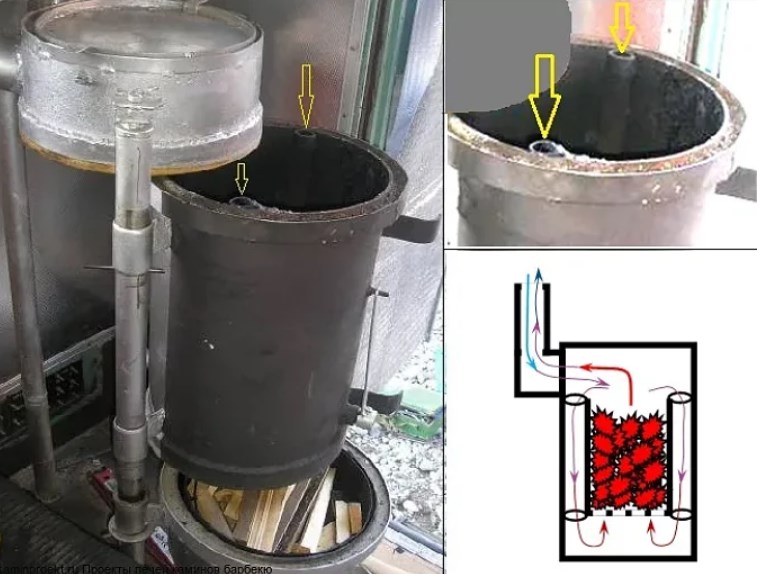

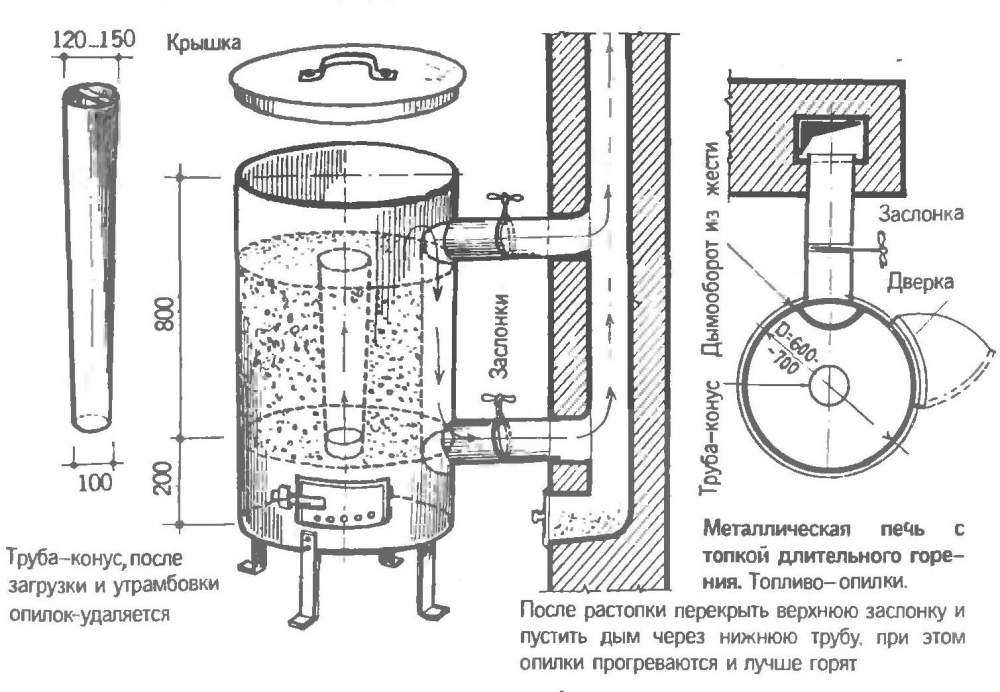

Котел длительного горения на опилках своими руками

Обогревательный котел на опилках экономичен, его нетрудно сделать своими руками.

Плюсы и минусы котла

К плюсам относится экономичность денежных средств и топлива. Всегда в доме найдутся стружки, древесина, ненужные опилки, щепа или даже мусор, который подвержен горению. Все это можно использовать для отопления. Сделать его собственными руками можно из подручных средств: баллоны от газа, листовая сталь толщиной более 4 мм, трубы разных диаметров. Прибор на древесных опилках или щепе быстро прогреет помещение в 70 кв. метров. Если надо больше теплоотдачи, можно сделать второй котел.

Минусы:

- Неэстетичный вид агрегата.

- Его небезопасность при нагревании стенок (80-100 градусов).

- Пожароопасность.

Устанавливать котел отопления нужно в месте, где нет легковоспламеняющихся предметов. Можно изолировать устройство от соседних предметов при помощи технической ваты или других негорючих материалов..jpg)

Агрегат на опилках можно облицевать тонким листовым металлом с полимерным покрытием. Сразу решатся две проблемы – возгорание близко находящихся предметов и неприглядный внешний вид пиролизного котла.

Изготовление

Самый подходящий агрегат под пиролизный котел длительного горения – бывший баллон из-под пропана. Подойдет баллон из-под привозного газа.

- Спиливаем верх баллона.

- Производим вверху приварку полоски металла с внутренней и внешней стороны (для герметичного закрывания крышкой).

- Из верха баллона делаем крышку, сточив все шероховатости, чтобы она плотно прилегала к основной части котла.

- Привариваем трубу диаметром 5-8 см к металлическому диску. Диск должен быть из несгораемого металла, прочной, огнеупорной стали или чугуна. Диаметр диска должен быть чуть меньше внутреннего диаметра баллона, чтобы плотно входить в него.

- Высота приваренной трубы должна быть на 20-30 см больше высоты баллона.

- В бывшем газовом баллоне надо сделать боковое верхнее отверстие для выхода дыма при горении. Эту трубу потом можно удлинить и выставить наружу из помещения.

- Варим водную рубашку вокруг баллона. Либо находим металлический сосуд, который по объему больше нашего прибора по радиусу на 10 см. По длине он должен быть на уровне крышки баллона.

Проверка на протекание

Перед применением надо проверить котел на опилках или щепе. Самый распространенный вид проверки – гидравлический, когда все сосуды заполняются водой, и видно, есть ли протекания. В таких местах делается еще одна сварка, которая ликвидирует все течи и дыры.

Процесс топки

- Засыпаем в котел топливо: древесные опилки, можно вертикально поставить несколько поленьев дров, щепу и другие. Благодаря пиролизному сжиганию сухого топлива и будет проходить нагревание агрегата.

- Ставим трубу с нижним диском. Диск – своеобразный пресс на топливе. При длительном горении древесного топлива диск будет опускаться и труба как бы проваливаться в котел. Труба нужна для подачи воздуха, без которого невозможно любое горение. На трубе должна быть крышка (она может быть произвольной) для того, чтобы либо увеличить, либо уменьшить скорость длительного горения топлива.

- Бывший газовый баллон уже находится в водном обрамлении. При длительном горении древесных отходов или при пиролизном сжигании щепы будет выделяться тепло, которое накалит стенки внутреннего баллона, это будет согревать воду, которая через стальной каркас отдаст свое тепло окружающей среде.

- Можно приварить к внешнему конусу трубоотвод, который с помощью варки или через резьбу присоединен к радиатору. Тогда площадь обогрева дома может увеличиться в два раза.

Некоторые рекомендации

- Перед тем, как засыпать топливо в котлы на опилках, поставьте конусообразную воронку – для лучшей циркуляции воздуха во время горения.

Опилки плохо пропускают воздух, а влажные плохо разгораются.

Опилки плохо пропускают воздух, а влажные плохо разгораются. - К крышке котла удобно приварить две ручки для снятия и закрывания котла.

- Для герметичности крышки можно использовать защелки, которые просто привариваются по бокам.

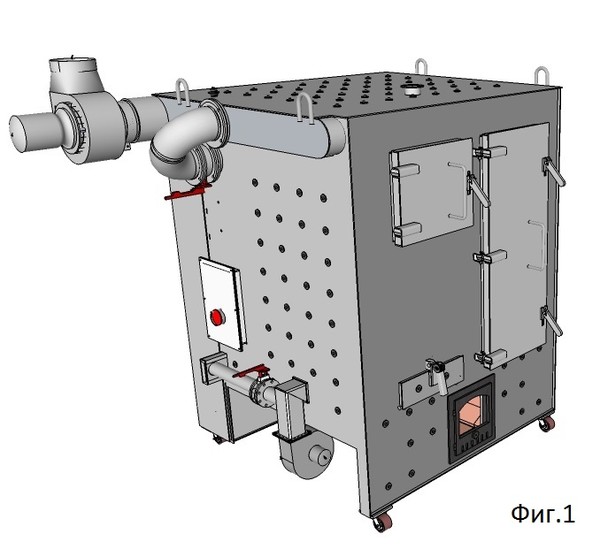

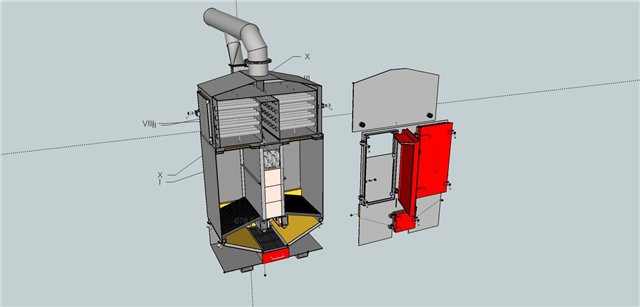

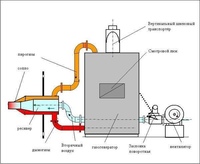

Газогенераторы КДО на древесных отходах

Газогенератор КДО-1 позволяет обогревать производственные, офисные, жилые помещения объемом до 3000 куб.м., получать горячую воду, пар.

Использование газогенератора КДО-1 поможет решить проблему утилизации отходов для:

Деревообрабатывающих предприятий

- утилизация отходов деревообработки — древесной щепы, опилок, обрезков, стружки, горбыля, коры, отходов ДСП, ДВП, МДФ, использование тепла для сушильных камер

Сельскохозяйственных и животноводческих предприятий

- утилизация отходов сельского хозяйства и животноводства — брикетированной шелухи зерновых, лузги подсолнечника, льняной костры, початков кукурузы и подсолнечника, соломы, навоза, куриного помёта и т.

д.

д. - при оборудовании инсенератором — крематором можно сжигать трупы животных, отходы бойни и мясокомбинатов, все виды твердых бытовых отходов, в том числе и медицинские отходы

Предприятий сферы ЖКХ, очистных сооружений

- утилизация брикетированных осадков иловых полей, очистных сооружений, возможна работа на кусковом торфе

Мусороперерабатывающих предприятий

- утилизация отходов пищевой и легкой промышленности, содержащих целлюлозу — упаковки пищевых продуктов и т.д.

Газогенераторные установки КДО-1 не загрязняют воздух и окрестности вредными выбросами. В сравнении с установками поверхностного горения, выходящие газы практически не содержат токсичных и иных примесей. В странах, уделяющих повышенное внимание вопросам экологии, таких как Швеция, Финляндия, Норвегия и Канада, газогенераторные твердотопливные котлы сегодня используются все активней именно из-за экологической чистоты.

Преимуществами газогенераторной установки КДО-1 являются:

- простая конструкция

- возможность быстрого обучения персонала

- минимальные затраты на обслуживание установки

- возможность регулировки мощности от 15 до 100 кВт

- КПД более 85%

Принцип работы газогенератора

В газогенераторе происходит процесс термического разложения органического топлива. Топливо не горит, а тлеет в условиях недостатка кислорода и в результате процесса, называемого пиролизом, образуется генераторный газ. Газ возгорается в жаровой трубе и факел пламени из газогенератора подается в топку теплообменника. Продукты сгорания, проходя по трубам теплообменника, нагревают их и через дымоотводящий патрубок уходят в атмосферу. В результате передачи тепловой энергии внутри теплообменника, возможно получение горячего воздуха или горячей воды.

Стоимость газогенератора

Актуальная цена на газогенераторный котел в прайс-листе.

Как купить газогенератор

Срок отгрузки газогенератора КДО-1 со склада в г. Вологде не более 5 рабочих дней. Организуем доставку газогенератора автомобильным или ЖД транспортом.

Для приобретения отправьте на факс или электронную почту информацию для подготовки договора — реквизиты организации или ФИО и паспортные данные покупателя, номер телефона, город доставки.

Пиролизный котел своими руками: теория и советы

С приближением холодов владельцы загородной собственности занимаются решением проблемы выбора отопительного оборудования. Альтернатива дорогостоящим покупным агрегатам — пиролизный котел, своими руками изготовленный. По производительности он не уступает заводским аналогам. Если вникнуть в технологию и следовать инструкции, собрать такую установку можно без сторонней помощи.

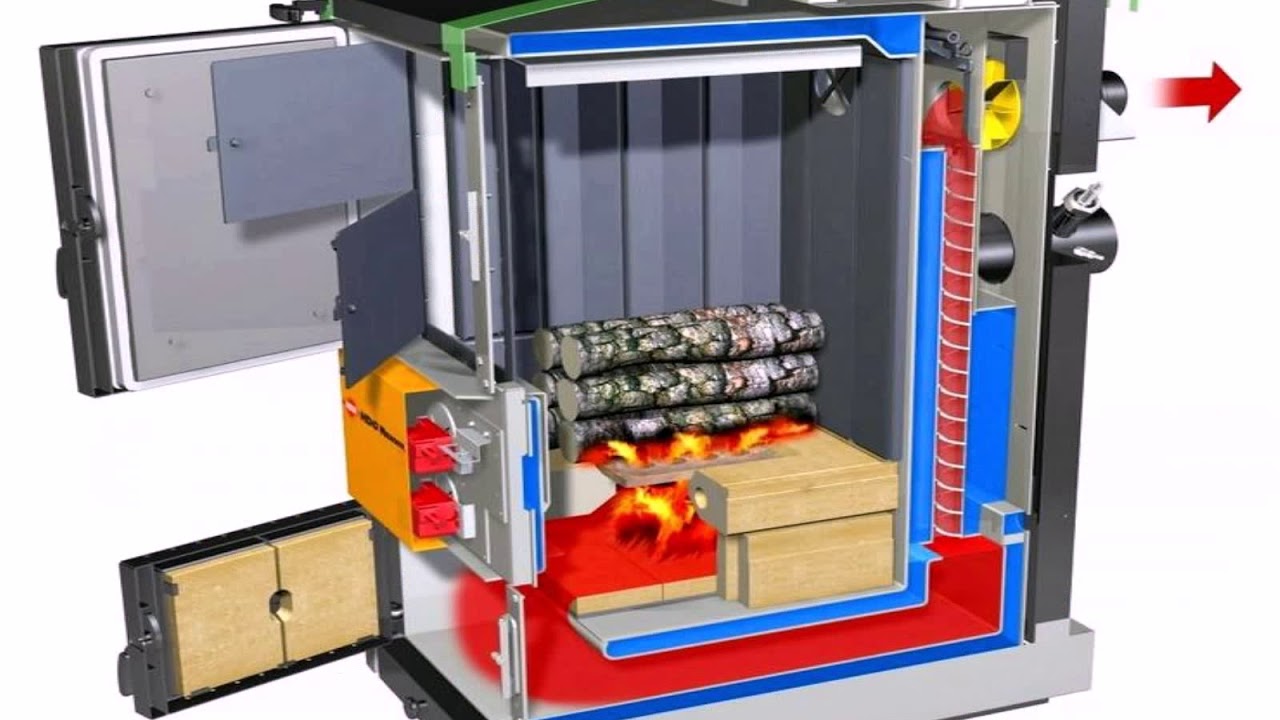

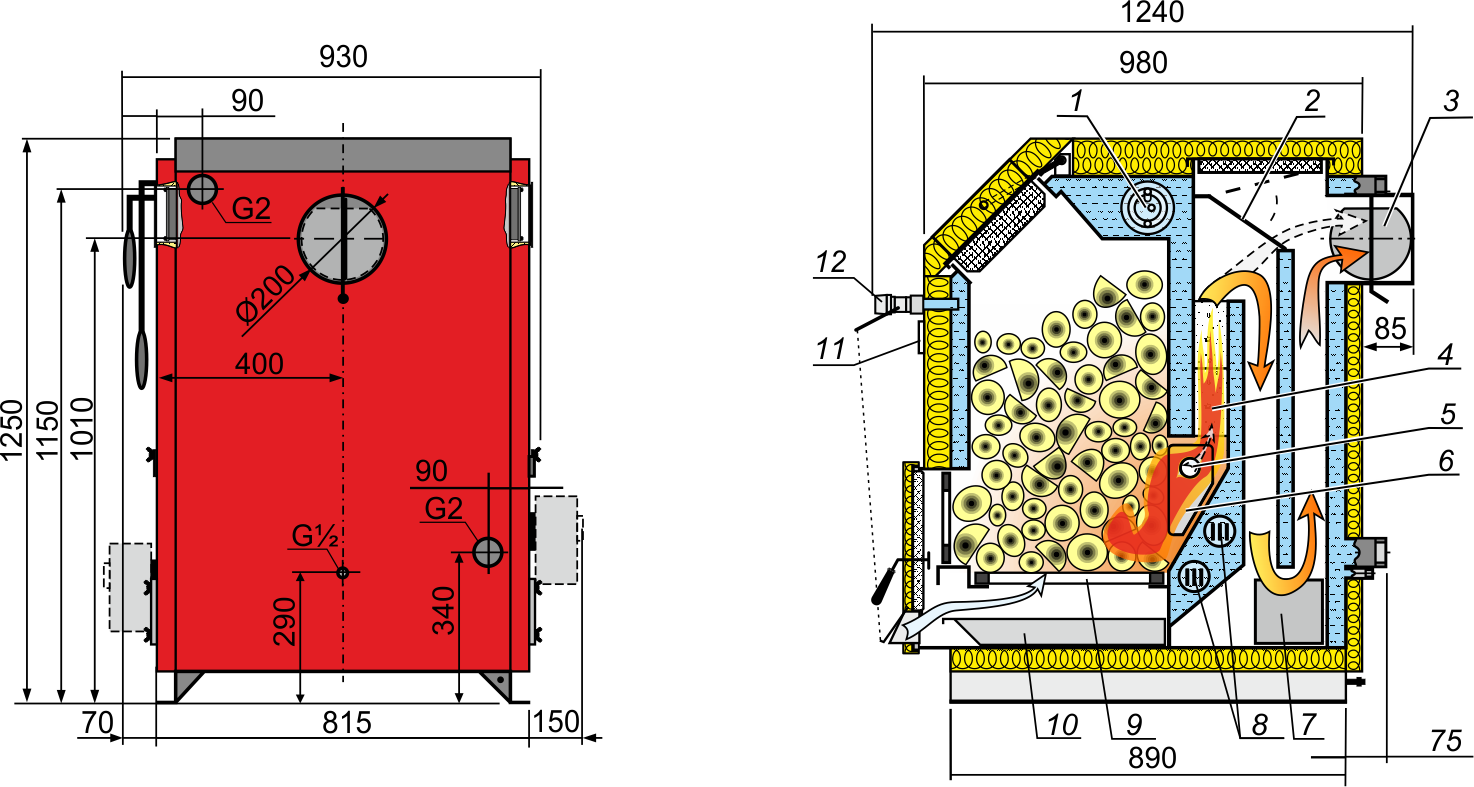

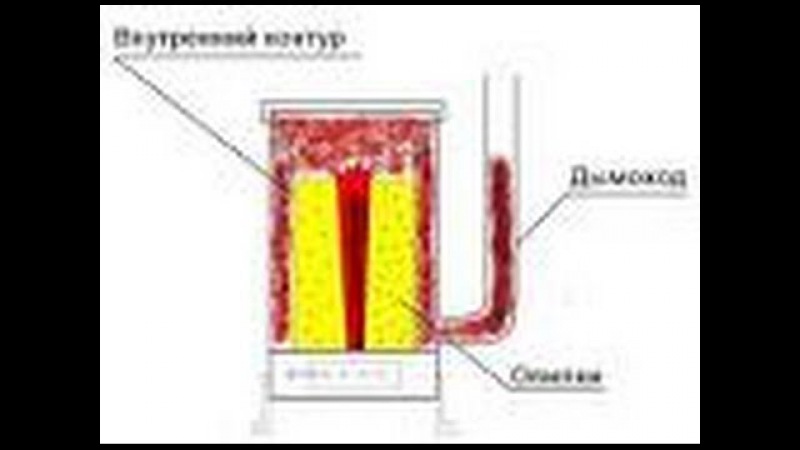

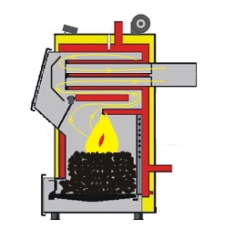

Конструкция и принцип работы самодельного котла

Процесс разложения натуральных компонентов при минимальном количестве воздуха называется пиролизом, гласит bigkotel. ru. На этом базируется принцип работы обогревательных систем длительного горения. Для сжигания древесного топлива в стандартном устройстве создается температурный режим +900…+1200 ºС. Одна закладка при нормальном поступлении кислорода в топку распадается за 3-4 часа, выделяя в среднем 4900 калорий тепла в окружающее пространство.

ru. На этом базируется принцип работы обогревательных систем длительного горения. Для сжигания древесного топлива в стандартном устройстве создается температурный режим +900…+1200 ºС. Одна закладка при нормальном поступлении кислорода в топку распадается за 3-4 часа, выделяя в среднем 4900 калорий тепла в окружающее пространство.

В пиролизных котлах дрова разлагаются при меньшей температуре: +300…+850 ºС, образуя твердый осадок и газообразное вещество. В отдельной камере с ограниченным доступом воздуха последнее соединяется с углеродом. В результате реакции повышается теплопроводность. Благодаря горению одной закладки (до 12 часов) КПД агрегата увеличивается до 90%.

Конструкция котла представлена 2 топочными камерами и колосниковой решеткой между ними. Топливо и твердый осадок сгорают в нижнем отсеке, выделяющиеся газы направляются для завершения процесса пиролиза в верхнюю полость.

В качестве дополнительного оборудования устанавливается электрический вентилятор, обеспечивающий принудительную циркуляцию воздуха. Недостаточное количество кислорода и продукты, образующиеся в результате реакции углерода с пиролизными газами, создают предпосылки для повышения аэродинамического сопротивления в дымоходе.

Недостаточное количество кислорода и продукты, образующиеся в результате реакции углерода с пиролизными газами, создают предпосылки для повышения аэродинамического сопротивления в дымоходе.

Требования к устройству

Приступая к изготовлению самодельного котла, необходимо соблюдать несколько правил:

- К качеству сварных швов предъявляются повышенные требования. Обязательное условие — полная герметичность конструкции. В противном случае появляется вероятность отравления ядовитыми пиролизными газами.

- Безопасность обеспечивается за счет установки контролирующей системы, отслеживающей показатели температуры, задымленности, наличие тяги. Дополнительно монтируют автоматику, реагирующую на изменение параметров и регулирующую процесс горения.

Кроме того, стоит продумать схему подключения котла к источнику питания, снабжающему агрегат энергией на протяжении 12 часов до полного распада топливной закладки.

Без электричества вентилятор не создаст принудительную тягу, повышающую производительность самодельного оборудования.

Важные нюансы перед началом работ

Подготовительный этап по значимости не уступает основным действиям. В отсутствие грамотного чертежа затрудняется правильная компоновка узлов и деталей. А некорректное размещение агрегата отразится на эффективности последующей эксплуатации.

Разработка чертежа

Мастера рекомендуют приступать к проектированию после составления схемы нарезки металлических листов для корпуса самодельного оборудования. Обязательное условие — соблюдение точных размеров. Допускается использовать распечатанные из интернета чертежи для устройства мощностью 25 кВт. Производительности такого агрегата хватит для отопления комнат загородного дома площадью до 250 м².

Выбор удачного места

Один из недостатков твердотопливного оборудования, работающего по принципу длительного горения, — большие габариты и немалый вес. Поэтому для установки в однокомнатном дачном строении его использовать нецелесообразно.

При выборе места для монтажа пиролизного котла учитывается расположение отапливаемых комнат.

Сокращая протяженность водяного контура, повышают тепловую производительность агрегата. Мастера советуют устанавливать его в отдельном помещении, подвале или подполе.

Создание котла своими руками

Высокая стоимость заводских твердотопливных обогревателей вынуждает владельцев загородной собственности отапливать дома посредством самодельных устройств. Обязательное условие — точное следование пошаговой инструкции.

Мини-версия из газового баллона

Порядок действий:

- У использованного сосуда объемом 50 л обрезают верхнюю часть, после шлифовки использующуюся в качестве крышки. Сбоку формируют отверстие для загрузки дров. В нижней зоне устанавливают арматурную решетку, удерживающую топливо до полного прогорания. Остатки выпадают сквозь ячейки между стальными прутьями.

- Сверху приваривают дымоход. Интенсивность тяги повышается за счет разницы диаметров в начале и конце газоотводящей магистрали. Чтобы придать самодельному устройству эстетичный вид, наносят слой огнеупорной краски.

- К поршню, сделанному из трубы и металлического круга, приваривают лопасти. В процессе нагревания происходит вращение импровизированной крыльчатки, создаются воздушные вихри. Диск препятствует разгоранию. В отсутствие открытого огня топливо медленно тлеет.

Кирпичный котел

Выбирая такой вариант самодельного агрегата, следует учитывать, что брусками обкладываются металлические элементы конструкции.

На заметку: для установки громоздкой печи выделяется специальное место.

На подготовительном этапе сооружается надежный фундамент, выдерживающий вес массивного оборудования. Разобрав соответствующий участок напольного покрытия, заливают бетонное основание.

Порядок дальнейших действий:

- После высыхания цементно-песчаной смеси кладка выводится «в ноль».

- Корпус облицовывают огнеупорным кирпичом. Для скрепления используется вяжущий раствор из глины и песка, выдерживающий высокие температуры. Строго горизонтальное направление контролируется уровнем.

В нижнем ряду для поддержания конвекции формируется несколько зазоров толщиной до 1 см. На дверцы устанавливается рама и фиксируется базальтовый картон, нивелирующий расширение нагревающегося металла.

В нижнем ряду для поддержания конвекции формируется несколько зазоров толщиной до 1 см. На дверцы устанавливается рама и фиксируется базальтовый картон, нивелирующий расширение нагревающегося металла. - Перегородки внутри конструкции выкладываются шамотным кирпичом. При сооружении дымохода выполняется облицовка. Обязательное условие — тщательная затирка внутренних швов.

Кладка проводится по установленной схеме. Размеры соответствуют габаритам железных конструкций.

Оборудование из металла

Для работы потребуются специфические знания и навыки сварщика. При изготовлении самодельного пиролизного котла действуют по инструкции:

- Из металлических листов толщиной не меньше 3 мм вырезают 4 прямоугольные пластины для корпусной части устройства. В передней стенке делают отверстия для подачи топлива и удаления золы.

- На соответствующих участках формируют прорези для подсоединения труб и выведения дымохода.

- Собирают корпус. За исключением задней стенки, стороны соединяют методом сварки.

Швы на стыках обрабатывают шлифовальным кругом болгарки.

Швы на стыках обрабатывают шлифовальным кругом болгарки. - Выполняют сборку теплообменника по заранее подготовленному чертежу. Отдельные участки двух заготовок приваривают.

- Магистральную конструкцию для циркуляции теплоносителя вставляют в корпус. Проверяют герметичность водяного контура. При отсутствии протечек сваркой закрепляют заднюю стенку.

- Проводят монтаж колосниковой решетки, разделяющей внутреннюю полость на 2 камеры. Нижний отсек дополняется воздуховодом с форсункой.

- На отверстия для загрузки и удаления золы устанавливают дверцы. Обязательное условие — плотное прилегание к корпусу.

- Предварительно утеплив трубу минеральной ватой, подсоединяют дымоход.

- Подключают к собранной конструкции водяной контур.

- Монтируют дутьевой вентилятор.

Для регулирования интенсивности подачи воздуха устанавливают автоматизированную систему управления.

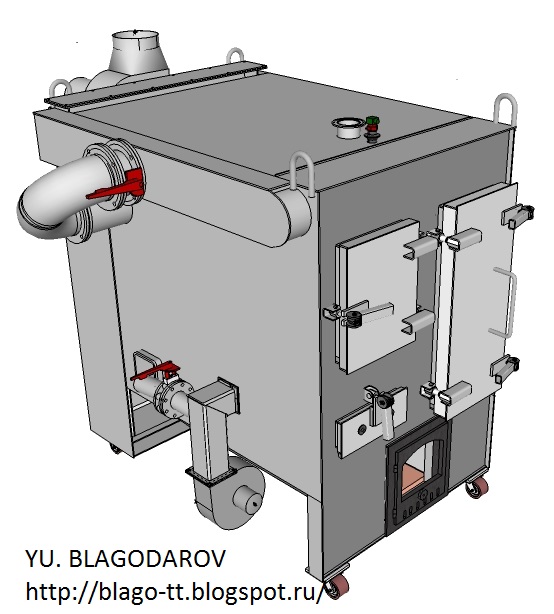

Модификация для горения на опилках

Технология аналогична созданию агрегата из газового баллона. В работах по изготовлению котла, функционирующего на опилках, используются те же материалы и инструменты.

В работах по изготовлению котла, функционирующего на опилках, используются те же материалы и инструменты.

Дополнительно потребуется:

- для циркуляции теплоносителя закрепить над топкой водяную рубашку из листового металла, по форме и габаритам соответствующую размерам корпуса;

- внутри топочной камеры по кругу приварить несколько железных ребер жесткости, предотвращающих температурные деформации;

- соединить конструкцию с водяной «рубашкой» надежным креплением;

- установить бункер с опилками.

Допускается модернизировать самодельный котел за счет монтажа шнекового механизма, автоматизирующего загрузку стружки в топочное отделение.

На заметку: необходимо учитывать обратно пропорциональную зависимость производительности обогревателей, работающих по принципу пиролиза, от влажности топлива. При закладке сырых опилок КПД резко падает. Поэтому перед применением древесную стружку просушивают.

Подключение к системе отопления

Надежность пиролизного устройства позволяет устанавливать обогреватели в магистралях с 2 типами циркуляции теплоносителя:

- Естественной.

Трубы отопительного контура монтируются под уклоном.

Трубы отопительного контура монтируются под уклоном. - Принудительной. В качестве дополнительного оборудования используется циркуляционный насос.

Теплообменник подвергается низкотемпературной коррозии. Поэтому при подключении к системе отопления на входном патрубке поддерживается фиксированная температура не меньше +60 ºС. При снижении показателя теплоноситель разбавляется горячей водой в специальной перемычке между прямой и обратной трубой.

Правила эксплуатации самодельного пиролизного котла

Для безопасной работы обогревателя соблюдают следующие условия:

- агрегат устанавливается в специально выделенном техническом помещении на подготовленном бетонном или кирпичном фундаменте;

- обязательное требование к котельной — наличие эффективной вентиляционной системы;

- между самодельной конструкцией и другими поверхностями выдерживается расстояние, превышающее 0,2 м;

- для предотвращения пожара, вызванного возгоранием напольного покрытия, перед топочной камерой укладываются стальные пластины не меньше 3 мм толщины.

К дымоходу предъявляются особые требования. Трубу обязательно утепляют, покрывая слоем минеральной ваты. Изоляция препятствует накоплению конденсата, оседание копоти. В результате срок службы пиролизного котла повышается.

На заметку: начинать работу рекомендуется с пробного запуска устройства. В топку закладывают пару поленьев. По запаху выявляют наличие угарного газа в выходящем дыму. Его отсутствие свидетельствует о правильной сборке и монтаже агрегата.

В заключение

Самодельные пиролизные котлы по производительности не уступают заводским моделям. Следуя инструкции на видео и придерживаясь правил, обогреватели изготавливают кустарным способом.

Следуя инструкции на видео и придерживаясь правил, обогреватели изготавливают кустарным способом.

Твердотопливные котлы Viessmann – обзор котлов на дровах, пеллетах, щепе и опилках

Главная страница » Статьи » Твердотопливные котлы Viessmann – обзор котлов на дровах, пеллетах, щепе и опилках

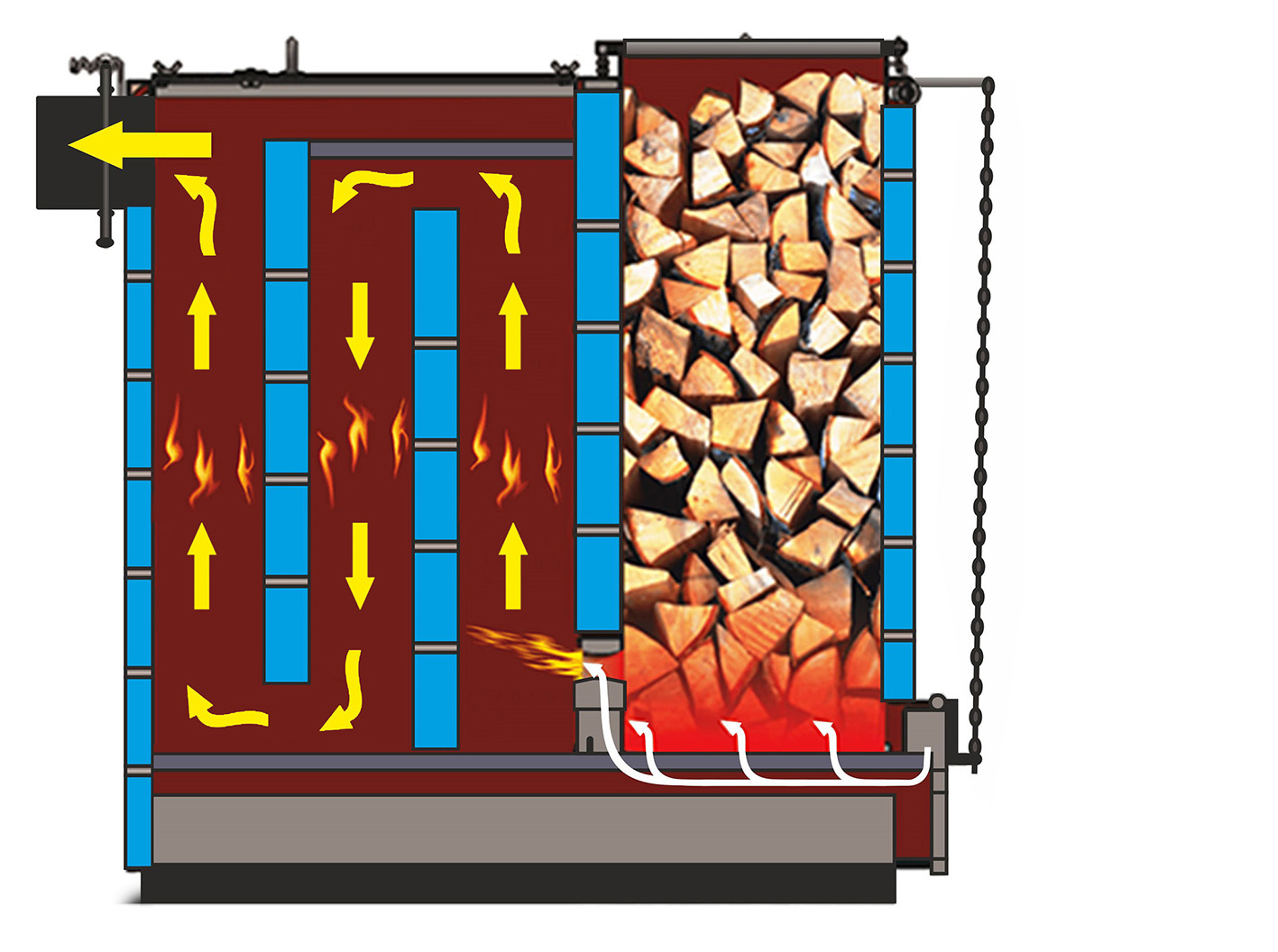

Газогенераторные твердотопливные котлы Viessmann (Висман) имеют высокий КПД и являются оптимальной альтернативой традиционным газовым теплогенераторам. Котлы Viessmann на твердом топливе отличает плавная регулировка нагрева теплоносителя, возможность автоматического розжига и управления процессом горения с помощью мобильного устройства.

Содержание:

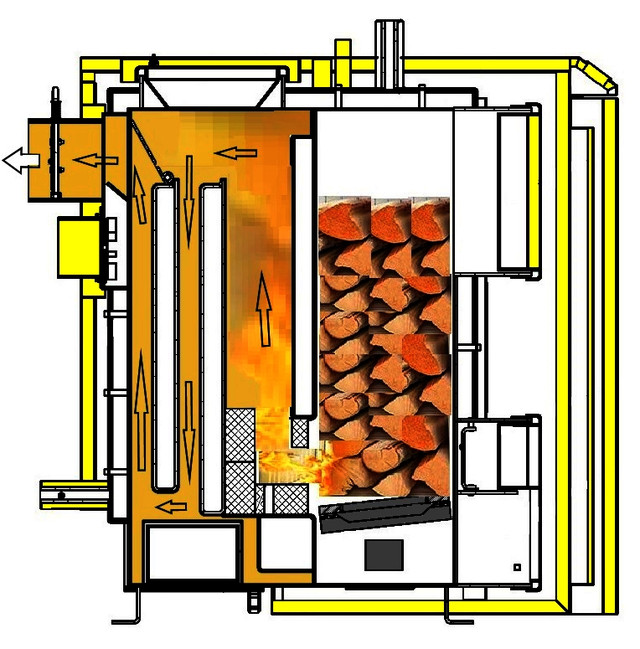

Устройство и принцип работы пиролизных котлов Висман

Газогенераторный твёрдотопливный котёл Viessmann имеет несколько особенностей, влияющих на экономичность и производительность оборудования:

- Особенности конструкции – в линейке тт котлов Висман представлены модели с увеличенной топочной камерой, с общим объемом не менее 100 л и возможностью закладки поленьев длиной до 1 м.

- Топочные камеры – в котлах используется принцип пиролизного горения, что влияет на внутреннее устройство оборудования. В конструкции присутствует две камеры сгорания. Основная топка изготавливается из шамотного кирпича. Глиняная поверхность хорошо держит тепло и выдерживает воздействие высоких температур при сжигании твердого топлива. Вторая изготовлена из карбида кремния и предназначена для дожига СО, вырабатываемого во время сжигания топлива.

- Автоматика – немецкий твёрдотопливный котёл Висман снабжен контроллером Vitotronic, с функцией дистанционного управления, возможностью объединения нескольких единиц водогрейного оборудования в единую сеть отопления. В дополнительной комплектации предлагается модуль автоматического розжига дров.

- Система дымоудаления – продукты сгорания выводятся из котла принудительным способом. В корпусе установлено несколько вытяжных вентиляторов. Попадание дыма в помещение при закладке и процессе сжигания дров исключается.

Теплоэффективность пиролизного оборудования во многом зависит от количества продуцируемого газа в процессе сгорания.

Дровяные котлы Viessmann

Твёрдотопливный пиролизный котёл Висман максимально эффективен при сжигании дров в процессе газогенерации. Объясняется это тем, что дерево, во время горения (при условии влажности не более 20%), выделяет большое количество СО, направляемого в камеру дожига, в результате чего продуцируется большее количество тепловой энергии.

В «дровяной» серии представлено четыре базовых модели:

- Viessmann Vitoligno 100S – модель, оптимально подходящая для отопления небольших домов, общей площадью до 200 м². Конструкция предназначена для подключения к уже существующей системе отопления или создания новой. Одной закладки дров достаточно для автономной работы в течение 4 часов. Используется бивалентный режим работы для нагрева горячей воды.Котел Vitoligno 100S предназначен для эксплуатации в качестве главного источника обогрева, с возможностью подключения жидкотопливного и газового оборудования в качестве резерва.

- Viessmann Vitoligno 200S – модель с максимальной производительностью 50 кВт. Напольные твердотопливные котлы с пиролизным сжиганием древесины Viessmann серии 200S, снабжены блоком управления Vitotronic, регулировка выполняется через текстовое меню. В качестве дополнительной опции, предусмотрен автоматический розжиг топлива. Чистка топочной камеры и удаления золы требуется не чаще раза в две недели.Тепловая мощность котла Vitoligno 200S плавно регулируется автоматикой. Предусмотрена возможность подключения 3 отопительных контуров. Длина поленьев до 50 см.

- Viessmann Vitoligno 250S – модель, с высокой производительностью, до 170 кВт и возможностью использования в бытовых и промышленных целях. Дровяные пиролизные котлы длительного горения Viessmann Vitoligno 250S имеют удлиненную топочную камеру, с общей вместимостью до 500 л. Допускается закладка дров длиной до 1 м.Модель 250 S универсальная и подходит для работы на жидком топливе (требуется установка горелки).

В дополнительной комплектации котел оснащается контроллером, автоматически корректирующим работу оборудования, в зависимости от внешних факторов.

В дополнительной комплектации котел оснащается контроллером, автоматически корректирующим работу оборудования, в зависимости от внешних факторов. - Viessmann WBS Ligna 50 – модель, предназначенная для систем с естественной тягой, с производительностью до 110 кВт. Пиролизный котел длительного горения на твердом топливе Viessmann WBS Ligna 50 имеет трехходовой теплообменник, увеличенную топочную камеру, систему предотвращения попадания дыма в помещение при открытии дверцы. Для предотвращения перегрева теплоносителя, топка изготавливается с водяным контуром.Главным достоинством модели является ее низкая стоимость и энергозависимость. Стенки выполнены из толстостенной стали, толщиной 5 мм, что препятствует быстрому прогоранию.

Компания Висман придерживается политики «взаимного согласования». Все оборудование, комплектующие на котел Viessmann, отдельные компоненты системы, в точности подходят друг к другу. Благодаря этому, водогрейный котел на древесных поленьях достаточно просто подключить к жидкотопливному или газовому агрегату, изготовленному компанией.

Сколько дров надо котлу Висман

Дровяной газогенераторный отопительный котёл Viessmann обеспечивает экономичный расход топлива, благодаря пиролизному принципу горения, во время которого происходит практически полное дожигание древесины. Остается незначительное количество золы. Высчитать затраты поможет техническая документация:

- Время горения дров от одной закладки не менее 4 часов.

- Объем топочной камеры от 100 до 500 л.

- В течение суток потребуется выполнить 2 закладки топлива.

- В зависимости от модели, потребуется от 150 до 1000 л, или 0,3 – 2 м³ в сутки.

- Для бытового потребления, в месяц потребуется 4,5 м³ дров, в течение отопительного сезона 12-14 м³ дров.

Минимальные затраты древесины, указанные в документации, возможны только в случае использования дров с максимальной влажностью 20%. Дополнительно к котлу устанавливают специальную сушилку для поленьев.

Пеллетные котлы Viessmann

Ассортимент продукции котлов на твердом топливе Viessmann продолжают пеллетные агрегаты, главным достоинством которых является полная автоматизация работы, начиная от подачи топливных гранул на горелку и заканчивая сжиганием топлива, и выведением продуктов сгорания.

В «пеллетной» серии предлагаются следующие модели:

- Viessmann Vitoligno 300P – в конструкции предусмотрена система Variopass, согласовывающая потребляемую мощность и процесс горения. Установлена модульная горелка, с большим диапазоном производительности. Во время горения, осуществляется автоматическая очистка поверхностей. Автоматика котла Vitoligno 300P способна управлять двумя отопительными контурами.Предусмотрено подключение к бойлеру накопителю, буферной емкости, а также гелиосистеме. Подача пеллет на горелку выполняется посредством пневмосистемы или гибкого шнека. Максимальная производительность 48 кВт.

- Viessmann Vitoligno 300C – компактная, но, несмотря на это, производительная модель оборудования. Эффективное решение обогрева небольших частных домов. Мощности водогрейного котла на древесных гранулах достаточно для 480 м² отапливаемой площади. После установки регулятора Экотроник, допускается подключение солнечного коллектора и бойлера накопителя в единую сеть.

Система работает, взаимодействуя с погодозависимым термостатом, автоматически меняющим настройки, в зависимости от температуры окружающей среды. Устройство газогенераторного котла Viessmann Vitoligno 300C, работающего на пеллетах, позволяет отапливать помещения в автономном режиме в течение всего отопительного сезона. Для автономности устанавливают хранилища топливных гранул достаточного объема.

Система работает, взаимодействуя с погодозависимым термостатом, автоматически меняющим настройки, в зависимости от температуры окружающей среды. Устройство газогенераторного котла Viessmann Vitoligno 300C, работающего на пеллетах, позволяет отапливать помещения в автономном режиме в течение всего отопительного сезона. Для автономности устанавливают хранилища топливных гранул достаточного объема.

Управлять пеллетными котлами можно с помощью ДУ или смартфона, через интернет соединение. В конструкциях присутствует система автоматического розжига. Продукты горения удаляются посредством принудительной вентиляции.

[media=https://www.youtube.com/watch?v=6NyU-uTk1og]

Какой расход пеллет у котла Висман

Автоматические пеллетные котлы Viessmann имеют небольшой расход топлива в месяц. Экономии способствуют несколько факторов:

- Наличие модулируемой пеллетной горелки.

- Автоматическая корректировка режима нагрева, в зависимости от температуры в помещении и снаружи здания.

- Качество топлива – лучше использовать пеллеты из прессованной древесной стружки. Не подходят гранулы растительного происхождения.

Чтобы точно рассчитать возможный расход гранул, необходимо знать производительность котла, возможные теплопотери. Котел Висман с горелкой для пеллет на 30 кВт, в месяц потребляет приблизительно 1600-1800 кг топлива.

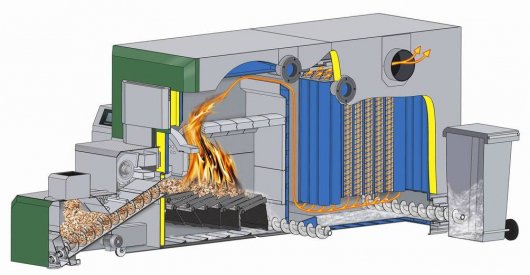

Котлы Viessmann на щепе и опилках

Пиролизный котёл Viessmann на древесной щепе может работать и на древесных брикетах, и пеллетах. Но основным видом топлива остается щепа. В серии представлены две базовых модели:

- Viessmann Vitoligno 250F – модель, предназначенная для работы на любых отходах деревообрабатывающей промышленности: щепках, опилках, древесной пыли. Можно топить дровами (закладка осуществляется вручную) или пеллетами.Котел Vitoligno 250F работает полностью в автоматическом режиме. Максимальная производительность 100 кВт. Большинство видов топлива подаются в топку автоматически.

Присутствует система ГВС. Подача горячей воды осуществляется посредством накопительной емкости.

Присутствует система ГВС. Подача горячей воды осуществляется посредством накопительной емкости. - Viessmann Vitoligno 300H – главным отличием модели является возможность использования топлива с влажностью до 35 %. Производительность от 60 до 150 кВт. На выходе образуется минимальное количество вредных выбросов, а КПД остается на уровне 92%.В базовой комплектации прилагается модулируемая горелка, лямбда-зонт и датчик, регулирующий температуру отходящих газов. Vitoligno 300H оптимально подходит для частных хозяйств, деревоперерабатывающих комбинатов и частного сектора.

Сколько щепы уходит на отопление

Чтобы высчитать, сколько пиролизные котлы длительного горения Viessmann, на отходах древесины, тратят топлива, потребуется обратиться к технической документации. Там указывается, что расход колеблется от 8 до 20 кг/ час.

На скорость сгорания влияет качество и тип используемого топлива. Влажная щепа горит быстрее, за счет того, что не может начаться процесс газогенерации (топливо во время пиролиза тлеет). Еще одним фактором, оказывающим влияние на расход, является процент мусора в отходах древесины. Рассчитать сколько топлива требуется пиролизным котлам Висман на щепе, можно с помощью консультантов или онлайн калькуляторов.

Еще одним фактором, оказывающим влияние на расход, является процент мусора в отходах древесины. Рассчитать сколько топлива требуется пиролизным котлам Висман на щепе, можно с помощью консультантов или онлайн калькуляторов.

Цены на котлы Висман на твёрдом топливе

Стоимость газогенераторных дровяных котлов отопления Viessmann зависит от производительности, дополнительно установленных модулей и других факторов. Средняя цена на оборудование следующая:

- Котлы на дровах – от 2,5 до 7 тыс. евро.

- Пеллетное оборудование – 10-12 тыс. евро.

- Котлы на щепе – от 2600 до 7500 евро.

Стоимость указана для базовых комплектаций. Если необходимо установить контроллер котла Vitotronic, подключить бойлер косвенного нагрева или другие модули, это добавит к цене приблизительно 10-20%.

Читайте также: Инструкции для котлов Viessmann

Монтаж твёрдотопливного оборудования Viessmann

Перед началом монтажных работ следует изучить технические характеристики котлов Висман на твёрдом топливе. Модели имеют большой вес (в конструкции присутствуют две топочные камеры), скромные габариты, подключаются к хранилищу топлива, за редким исключением являются энергозависимыми. Все эти и другие параметры влияют на правильный выбор места под установку, необходимость в проведении предварительных работ.

Модели имеют большой вес (в конструкции присутствуют две топочные камеры), скромные габариты, подключаются к хранилищу топлива, за редким исключением являются энергозависимыми. Все эти и другие параметры влияют на правильный выбор места под установку, необходимость в проведении предварительных работ.

Дополнительно учитывают действующие СНиП и ППБ, подробно описывающих, каким требованиям должно соответствовать помещение, используемое под котельную, система дымоудаления, а также ГВС. Соблюдение правил монтажа гарантирует беспроблемную и длительную эксплуатацию котлов компании.

Организация помещения под установку газогенераторного котла Висман

Котельная в доме с пиролизным котлом Висман соответствует следующим нормам:

- Основание под котел бетонируют.

- Высота потолков не менее 2,2 м, площадь от 12 м².

- При подключении пиролизного котла, учитывают место под размещение топливного хранилища.

- Подсоединение к электросети выполняется с обязательным подключением ИБП и стабилизатора напряжения. Автоматы устанавливают снаружи котельной.

- В помещении обязательно присутствие вытяжного вентканала и естественного освещения.

Дымоход для ТТ котла Висман

Во время работы твердотопливного пиролизного котла отопления Viessmann, температура отходящих газов колеблется в пределах 200-450°С. При накоплении, сажа загорается, что приводит к резкому скачку температуры до 1000°С и выше. Эти особенности учитываются при выборе дымоходной трубы.

Как показывает практика, газогенераторные котлы Viessmann, работающие на дровах, пеллетах и щепе, лучше подключать к дымоходам следующего типа:

- Керамика – керамические трубы долговечны, легко переносят термическое воздействие и имеют долгий срок службы. В качестве недостатков керамики выделяют высокую стоимость и вес конструкции, требующий изготовления фундамента.

- Сэндвич трубы – преимуществом данной конструкции является хорошая теплоизоляция, обеспечивающая устойчивость тяги, уменьшенное продуцирование конденсата, простой монтаж системы.

Недостатки сэндвич дымохода – меньший срок эксплуатации (по сравнению с керамикой), ухудшение технических характеристик в течение эксплуатации.

Недостатки сэндвич дымохода – меньший срок эксплуатации (по сравнению с керамикой), ухудшение технических характеристик в течение эксплуатации.

Подробнее о том, какой дымоход требуется для пиролизного оборудования, а также о правилах подключения труб и существующих нормах ППБ и СНиП, читайте тут.

Одноконтурный котел и ГВС

В твердотопливных котлах Висман предусмотрен только один водяной контур, подключаемый к системе отопления. Чтобы обеспечить нужды ГВС, потребуется подключить накопительную емкость нагрева воды Vitocell. В конструкции котла предусмотрены отводы для монтажа. Подключение выполняется просто, благодаря фирменным разъемам компании.

Бойлер косвенного нагрева Vitocell имеет максимальную вместимость 1000 л. Для бытового применения подходят накопители на 100-170 л. Бойлеры выполнены в горизонтальном и вертикальном исполнении.

Какими преимуществами и недостатками обладают пиролизные котлы Висман

Отзывы пользователей о пиролизных котлах Viessmann дают настоящее, реальное представление о преимуществах и недостатках оборудования. Положительные стороны пиролизных моделей следующие:

Положительные стороны пиролизных моделей следующие:

- Длительность горения топлива – от одной закладки дров котел способен проработать в течение 4 часов. Пеллетные модели способны работать без вмешательства людей в течение нескольких месяцев.

- Автономность – за работой котла следит чувствительная автоматика. В конструкции предусмотрен автоматический розжиг топлива, система дымоудаления. Контроллер Витотроник следит за интенсивностью нагрева теплоносителя, подключается к погодозависимому термостату.

- Удаленное управление – контролировать работу системы отопления, подключенным к ней нескольким водяным контурам, можно дистанционно с помощью мобильного телефона.

- Экономичность – хорошие характеристики дровяного котла Viessmann, главным образом связаны с применением процесса пиролиза или газогенерации во время работы. По сравнению с традиционным твердотопливным оборудованием, КПД увеличивается до 92%.

- Универсальность – большинство моделей предназначено под использование твердого и жидкого топлива.

Допускается установка жидкотопливной горелки.

Допускается установка жидкотопливной горелки. - Срок эксплуатации – заводская гарантия действует в течение 15 лет. На практике, котел проработает не менее 25 лет.

Немецкое водогрейное газогенераторное отопительное оборудование Висман имеет определенные недостатки:

- Чувствительность к качеству топлива – у котлов резко снижается производительность, если влажность дров или гранул выше 20%.

- Необходимость в точной настройке – нередко, ошибки в процессе эксплуатации и нарушения в работе котла, связаны с неправильными расчетами и настройками автоматики. Производитель снимает оборудование с гарантии, если монтаж выполняли работники, не имеющие соответствующей лицензии.

- Стоимость – если учесть, что пиролизные дровяные котлы в основном устанавливаются в сельской местности, а также проанализировать покупательские возможности, становится понятно, что большинству потребителей купить тт оборудование Висман «не по карману».

Компания Висман изготавливает качественную технику с максимальной автоматизацией процесса горения, высокой теплоотдачей и экономичностью. При условии правильной установки, все модели проработают весь срок заявленной эксплуатации.

При условии правильной установки, все модели проработают весь срок заявленной эксплуатации.

Похожие статьи

OK

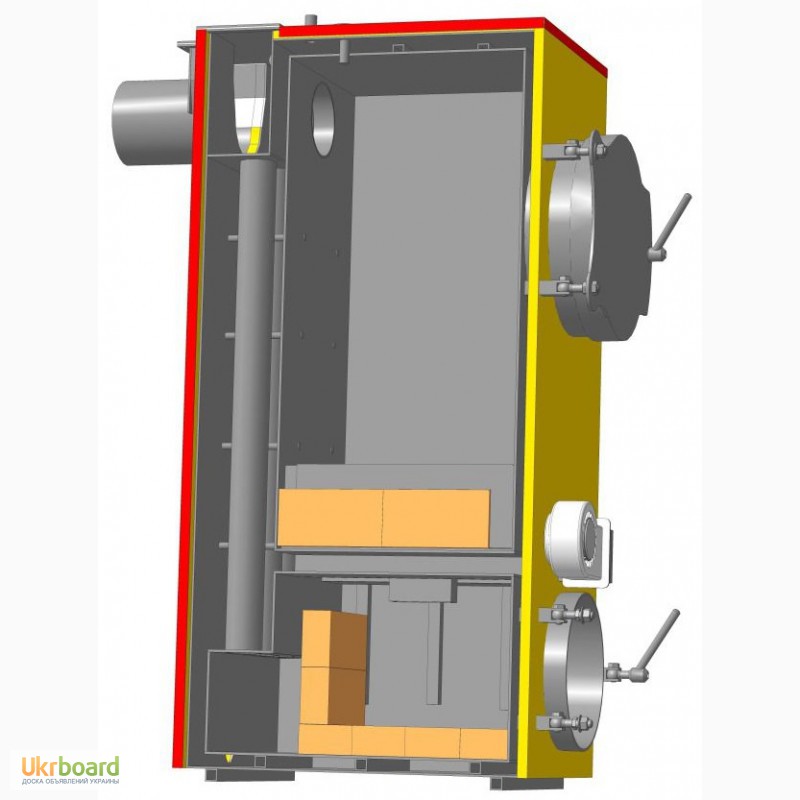

Пиролизные котлы на твердом топливе: дровах, торфе, опилках, шелухе, брикетах, щепе, отходах древесины

Теплогенераторы «Дракон-Энергия». Твердотопливные пиролизные котлы на: дровах, опилках, стружке, щепе, биомассе, пеллетах, брикетах, отходах древесины эффективность

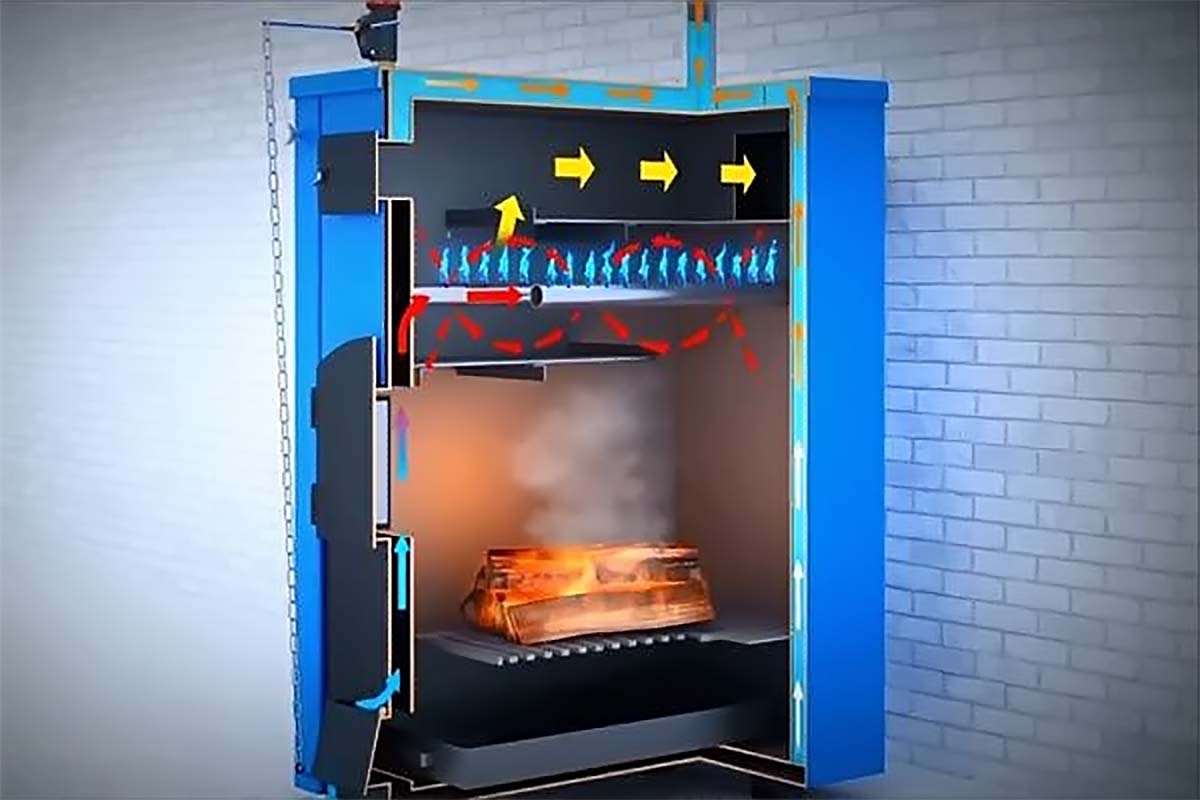

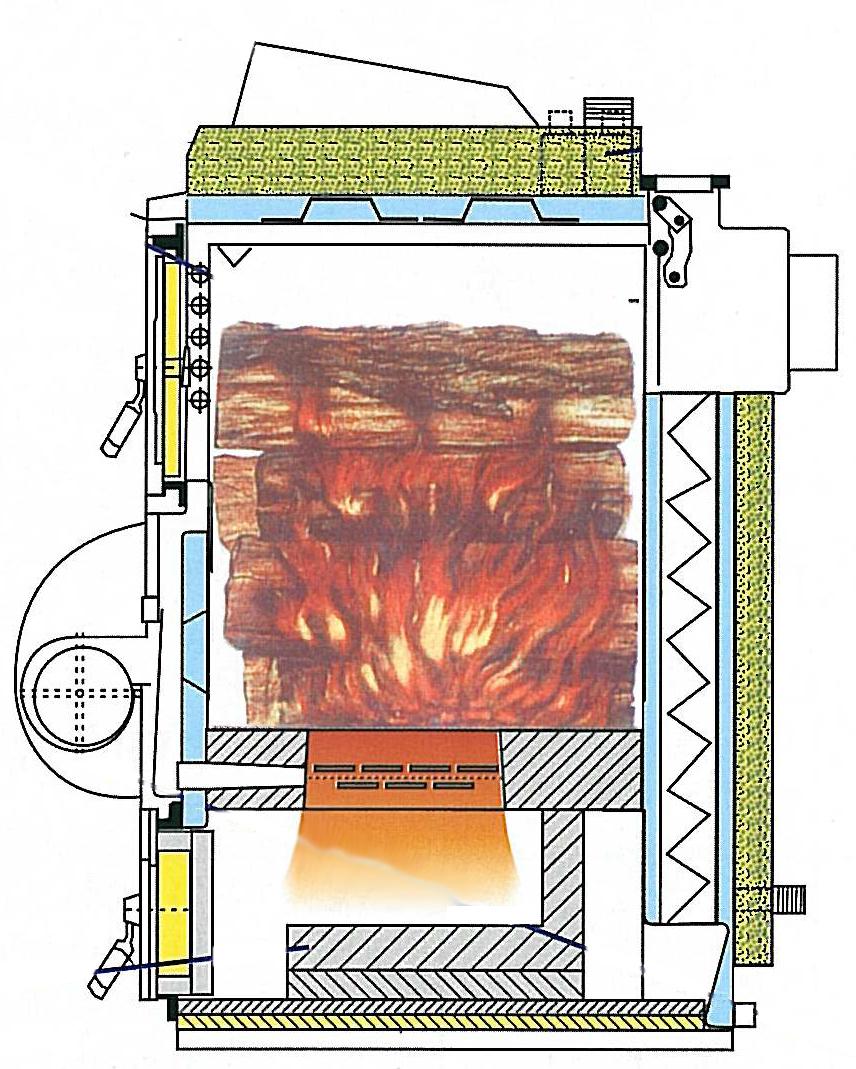

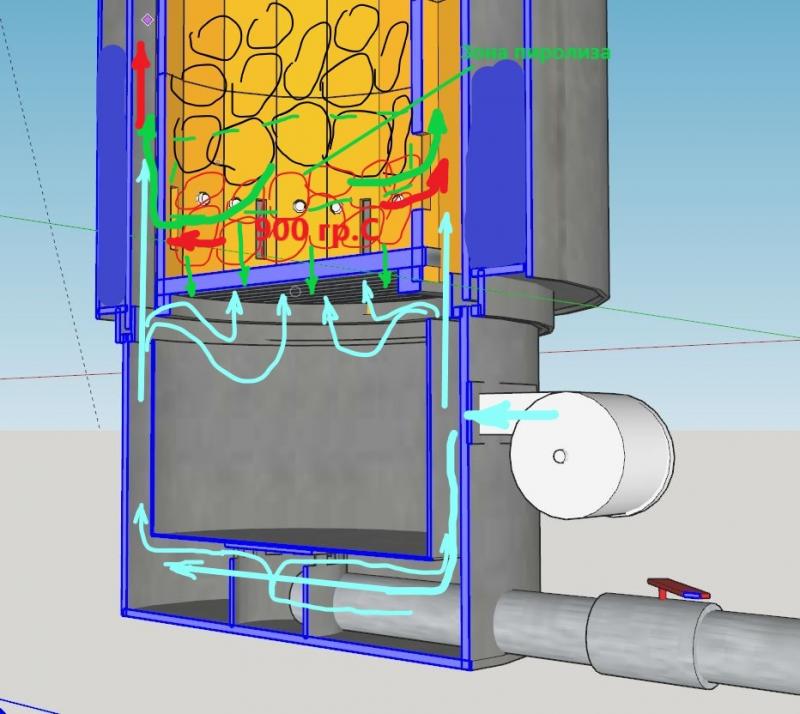

Топливо в теплогенераторе сгорает в два этапа. В первой камере проходит его газификация при температуре 700-800оС, а во второй — полное сгорание благодаря дополнительной подачи воздуха. Оно настолько хорошо сгорает, что теплогенератор вообще не дымит. КПД (коэффициент полезного действия) достигает 85%. надежность

Теплогенераторы серии «Дракон-Энергия» выполнены с использованием новейших технологий и качественных материалов, что делает их значительно более надежными по сравнению с аналогами. Это пидтвердужееться государственными сертификатами качества. Гарантия 2 года

На все теплогенераторы серии «Дракон-Энергия» мы предоставляем 2 года гарантии в которую входят консультации по сервисному обслуживанию теплогенератора, устройство системы циркуляции горячего воздуха, а также сервисный ремонт, установка и замена запчастей экономичность

И самое главное, стоимость 1 кВт тепла, полученного от теплогенераторов серии «Дракон-Энергия», составляет 3-5 коп. за 1 кВт. Для сравнения: 1 кВт электроэнергии — 120 коп., 1 кВт тепла, полученного от газа — 46 коп. При этом цена наших теплогенераторов на 30% ниже аналогичных по мощности. Благодаря оригинальной запатентованной конструкции, коэффициент сгорания топлива составляет 92%. Топливо в теплогенераторе сгорает в два этапа. В первой камере проходит его газификация при температуре 700-800оС, а во второй — полное сгорание благодаря дополнительной подачи воздуха. Оно настолько хорошо сгорает, что теплогенератор вообще не дымит. КПД (коэффициент полезного действия) достигает 85%. Полученное тепло отбирается в теплообменнике с помощью вентилятора и подается в помещение. Теплоносителем при этом является воздух, дает значительные преимущества. Помещение нагревается быстрее, при этом проветривается. Потребитель не несет расходы на радиаторы и трубы. А главное — на выходные дни и на ночь не нужно курить. Одна закладка топлива горит от 4 до 8:00. Интенсивность горения регулируется. Виды топлива которые могут применяться: дрова

торф

опилки

шелуха

брикеты

щепа

отходы древесины применение

Принципиальная схема работы сушильной камеры для пиломатериалов на основе пиролизного теплогенератора Дракон-Энергия

Применять теплогенераторы можно в промышленных помещениях, цехах, мастерских, гаражах, СТО, теплицах, животноводческих фермах, птицефабриках, сушильных камерах для сушки дров, зерна, пиломатериалов, лекарственных трав и тому подобное.

за 1 кВт. Для сравнения: 1 кВт электроэнергии — 120 коп., 1 кВт тепла, полученного от газа — 46 коп. При этом цена наших теплогенераторов на 30% ниже аналогичных по мощности. Благодаря оригинальной запатентованной конструкции, коэффициент сгорания топлива составляет 92%. Топливо в теплогенераторе сгорает в два этапа. В первой камере проходит его газификация при температуре 700-800оС, а во второй — полное сгорание благодаря дополнительной подачи воздуха. Оно настолько хорошо сгорает, что теплогенератор вообще не дымит. КПД (коэффициент полезного действия) достигает 85%. Полученное тепло отбирается в теплообменнике с помощью вентилятора и подается в помещение. Теплоносителем при этом является воздух, дает значительные преимущества. Помещение нагревается быстрее, при этом проветривается. Потребитель не несет расходы на радиаторы и трубы. А главное — на выходные дни и на ночь не нужно курить. Одна закладка топлива горит от 4 до 8:00. Интенсивность горения регулируется. Виды топлива которые могут применяться: дрова

торф

опилки

шелуха

брикеты

щепа

отходы древесины применение

Принципиальная схема работы сушильной камеры для пиломатериалов на основе пиролизного теплогенератора Дракон-Энергия

Применять теплогенераторы можно в промышленных помещениях, цехах, мастерских, гаражах, СТО, теплицах, животноводческих фермах, птицефабриках, сушильных камерах для сушки дров, зерна, пиломатериалов, лекарственных трав и тому подобное. Теплогенератор ДР 30 может обогревать маленькие помещения (около 150м3). Он монтируется в помещении, работает без электричества, позволяет развести тепло рукавами (воздуховодами) в различных комнат. ДР 50, 100, 150, 200, 300 — применяются для обогрева больших помещений, цехов, сушильных камер, животноводческих ферм. Эти теплогенераторы оснащены мощными вентиляторами, которые нагнетают нагретый до 100оС воздуха в нужные помещения. Устанавливаются они за их пределами. Интенсивность горения и, соответственно, температура нагретого воздуха регулируется.

пиролизный котел принцип работы,

котел на опилках,

котел пеллетах щепе,

котлы дровах биотопливе

котел,

котлы,

биомасса,

брикеты,

отопительное оборудование,

щепа,

возобновляемая энергетика,

отопление пелеты,

котлы на древесине,

котлы на биотоплеве дровах биомассе,

твердотопливные котлы,

опилки,

стружка,

древесные отходы

древесина,

дерево,

выставка,

биотопливо,

твердое топливо,

дрова,

котлы твердотопливные длительного горения в украине,

котлы твердотопливные,

котлы твердотопливные производства украина,

котлы на твердом топливе длительного горения,

котлы на твердом топливе украина,

котлы на дровах длительного горения,

котлы на дровах для дома,

пиролизные котлы,

Теплогенератор ДР 30 может обогревать маленькие помещения (около 150м3). Он монтируется в помещении, работает без электричества, позволяет развести тепло рукавами (воздуховодами) в различных комнат. ДР 50, 100, 150, 200, 300 — применяются для обогрева больших помещений, цехов, сушильных камер, животноводческих ферм. Эти теплогенераторы оснащены мощными вентиляторами, которые нагнетают нагретый до 100оС воздуха в нужные помещения. Устанавливаются они за их пределами. Интенсивность горения и, соответственно, температура нагретого воздуха регулируется.

пиролизный котел принцип работы,

котел на опилках,

котел пеллетах щепе,

котлы дровах биотопливе

котел,

котлы,

биомасса,

брикеты,

отопительное оборудование,

щепа,

возобновляемая энергетика,

отопление пелеты,

котлы на древесине,

котлы на биотоплеве дровах биомассе,

твердотопливные котлы,

опилки,

стружка,

древесные отходы

древесина,

дерево,

выставка,

биотопливо,

твердое топливо,

дрова,

котлы твердотопливные длительного горения в украине,

котлы твердотопливные,

котлы твердотопливные производства украина,

котлы на твердом топливе длительного горения,

котлы на твердом топливе украина,

котлы на дровах длительного горения,

котлы на дровах для дома,

пиролизные котлы,

Горелка для опилок биомассы эффективно и автоматически превращает биомассу в устойчивый источник тепла

Установка для сжигания опилок биомассы

Этот вид многофункциональной пиролизной горелки для биомассы может преобразовывать различные виды перерабатываемых сельскохозяйственных отходов, таких как солома сельскохозяйственных культур, стебли, лесные отходы, такие как древесные корни, щепа, ветки и листья и другие отходы лесозаготовительных заводов в высокоэффективный источник тепла. для воздухонагревателей, котлов и других предприятий, которым необходимо квалифицированное и постоянное теплоснабжение.

для воздухонагревателей, котлов и других предприятий, которым необходимо квалифицированное и постоянное теплоснабжение.

Фотографии горелки биомассы:

Технические параметры:

| Товар модель | Конвейер и мощность двигателя смешивания (КВт) | Мощность двигателя подачи (кВт) | Мощность двигателя вентилятора воздуха (кВт) | Размер топливного бака (φ * H) мм | Размер основной горелки (мм) | Стоимость опилок (Кг / ч) | Стоимость угля (Кг / ч) | Стоимость дизельного топлива (Кг / ч) | Теплотворная способность (ккал / ч) |

| HQ-LJ0.5 | 1,5 + 3 | 1,5 + 1,5 | 1,5 | 800 * 2000 | 1800 * 900 * 1400 | 70 | 65 | 30 | 300000 |

HQ-LJ1. 0 0 | 1,5 + 3 | 1,5 + 3 | 1.5 | 800 * 2000 | 2400 * 2200 * 1550 | 155 | 140 | 60 | 600000 |

| HQ-LJ1.5 | 1,5 + 3 | 1,5 + 3 | 1,5 + 3 | 1000 * 2400 | 2400 * 2400 * 1800 | 230 | 210 | 90 | 0 |

| HQ-LJ2.0 | 1,5 + 3 | 1,5 + 3 | 1,5 + 3 | 1000 * 2400 | 2400 * 2400 * 2000 | 310 | 280 | 120 | 1200000 |

| HQ-LJ3.0 | 1,5 + 3 | 1,5 + 4 | 3 + 4 | 1200 * 2400 | 2600 * 2500 * 2200 | 460 | 415 | 180 | 1800000 |

| HQ-LJ4.0 | 1,5 + 3 | 1,5 + 5,5 | 3 + 4 | 1200 * 2400 | 2600 * 2600 * 2400 | 600 | 540 | 240 | 2400000 |

HQ-LJ6. 0 0 | 3 + 4 | 1,5 + 7,5 | 3 + 5.5 | 1500 * 3000 | 2500 * 2700 * 2300 | 1000 | 900 | 360 | 3600000 |

| HQ-LJ7.0 | 4 + 3 | 1,5 + 11 | 3 + 5.5 | 1500 * 3000 | 2800 * 2600 * 2400 | 1100 | 1000 | 420 | 4200000 |

| HQ-LJ8.0 | 5,5 + 5,5 | 1,5 + 11 | 3 + 5.5 | 1500 * 3000 | 3000 * 2600 * 2600 | 1200 | 1100 | 480 | 4800000 |

| HQ-LJ10.0 | 5,5 + 5,5 | 1,5 + 15 | 4 + 7.5 | 1500 * 3000 | 3200 * 2800 * 2800 | 1500 | 1350 | 600 | 6000000 |

Температура на выходе из горелки для биомассы / опилок может достигать 1300 ℃, при этом отсутствуют токсичные газы и низкие выбросы пыли при горении. По сравнению с традиционными ограниченными ресурсами, такими как уголь, нефть, газ, горелка может сэкономить сумму затрат и быть более безопасной для окружающей среды.

По сравнению с традиционными ограниченными ресурсами, такими как уголь, нефть, газ, горелка может сэкономить сумму затрат и быть более безопасной для окружающей среды.

Характеристики оборудования

- Широкие области применения: подходит для оборудования для сушки органических материалов, крупных сельскохозяйственных предприятий, сушки зерновых и пищевых продуктов, сушки табака, различных видов больших, средних и малых мастерских, отопления теплиц и т. Д.

- Удобное подключение: его можно подключить напрямую к интерфейсу печи без каких-либо изменений для оригинальной печи;

- Удобный дизайн: небольшое компактное оборудование, гибкое движение с роликами, оборудованными внизу, и простота обслуживания.

- Энергосбережение: потребляет только треть традиционного топлива, уголь, нефть, газ;

- Экологичность: отсутствие выбросов токсичных газов, сточных вод и отходов;

- Малая занимаемая площадь машина, дежурный один человек, автоматическая работа, безопасность и эффективность.

- Длительный срок службы: отсутствие выбросов SO2, CO2 и других токсичных газов, отсутствие коррозии котла, срок службы может продлить более 3 лет.

- Конструкция вихря, многоуровневый вихрь с увеличением кислорода, теплотворная способность до 95%, температура до 800-1300 ° C.

В связи с быстрыми шагами развития человеческого общества потребности и зависимость от энергии быстро увеличивались ежегодно, в то время как количество невозобновляемых источников энергии, таких как уголь, нефть, газ, шокирующе сокращается, а загрязнение окружающей среды, вызванное чрезмерным использование ископаемой энергии все более усугубляется.

Тем не менее, теплотворная способность возобновляемых источников энергии, таких как сельскохозяйственные отходы, стебли хлопка, хлопковая солома, скорлупа арахиса, рисовая шелуха и опилки, древесная щепа, нами игнорируются.Теперь горелка для биомассы проникла во все сферы производства и общественной жизни, отходы — неизбежный результат потребления ресурсов. У них также есть определенная полезность. Если мы сможем использовать его эффективно, он может сэкономить энергию, очистить окружающую среду и иметь большое социальное значение.

У них также есть определенная полезность. Если мы сможем использовать его эффективно, он может сэкономить энергию, очистить окружающую среду и иметь большое социальное значение.

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно.Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, используйте кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie.

Если вы подозреваете это, попробуйте другой браузер.

Если вы подозреваете это, попробуйте другой браузер. - Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или уточнить у системного администратора.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Горелка для опилок биомассы

Горелка для опилок, работающая на биомассе, соединяется с угольным котлом

- 14T Горелка для опилок биомассы

- 2 Топливный бак

- 3 Винтовой конвейер

- 4 Котел угольный

- 5 Рекуперация тепла

- 6 Многократное удаление керамической пыли

- 7ID вентилятор

- 8 Башня дымоудаления

- 9 Дымоход

- 10 Бак для горячей воды

- 11 Емкость для холодной воды

- 12 Водяной насос

- 13 Панель управления

- 14 Воздушный замок

- 15 Установка для смягчения воды

Горелка для опилок биомассы соединяется с ротационной сушилкой

- 14T Горелка для опилок биомассы

- 2 Топливный бак

- 3 Винтовой конвейер

- 4 Панель управления

- 5 Теплообменник

- 6 Ленточный транспортер

- 7 Ротационная сушилка

- 8 Многократное удаление керамической пыли

- 9ID вентилятор

- 10 Башня скруббера для удаления дыма

- 11 Водяной насос

- 12 Бак для горячей воды

- 13 Емкость для холодной воды

- 14 Воздушный замок

Горелка для опилок, работающая на биомассе, соединяется с угольным котлом

- 14T Горелка для опилок биомассы

- 2 Топливный бак

- 3 Устройство подачи топливной смеси

- 4 Котел угольный

- 5 Рекуперация тепла

- 6 Многократное удаление керамической пыли

- 7ID вентилятор

- 8 Башня скруббера для удаления дыма

- 9 Дымоход

- 10 Бак для горячей воды

- 11 Емкость для холодной воды

- 12 Водяной насос

- 13 Панель управления

- 14 Воздушный замок

- 15 Установка для смягчения воды

- 16 Бассейн цикла очистки воды

Горелка для опилок, работающая на биомассе, соединенная с масляным котлом

- 14T Горелка для опилок биомассы

- 2 Топливный бак

- 3 Винтовой конвейер

- 4 Котельное оборудование

- 5 Рекуперация тепла

- 6 Многократное удаление керамической пыли

- 7ID вентилятор

- 8 Башня дымоудаления

- 9 Дымоход

- 10 Бак для горячей воды

- 11 Емкость для холодной воды

- 12 Водяной насос

- 13 Панель управления

- 14 Воздушный замок

- 15 Установка для смягчения воды

Соединение опилок биомассы с газовым котлом

- 14T Горелка для опилок биомассы

- 2 Топливный бак

- 3 Устройство подачи топливной смеси

- 4 Газовый котел

- 5 Рекуперация тепла

- 6 Многократное удаление керамической пыли

- 7ID вентилятор

- 8 Башня скруббера для удаления дыма

- 9 Дымоход

- 10 Бак для горячей воды

- 11 Емкость для холодной воды

- 12 Водяной насос

- 13 Панель управления

- 14 Воздушный замок

- 15 Установка для смягчения воды

- 16 Бассейн цикла очистки воды

Опилки из биомассы соединяются с печью для плавления алюминия

- 1 Горелка для опилок биомассы

- 2 Топливный бак

- 3 Винтовой конвейер

- 4 Печь для плавки алюминия

- 5 Панель управления

Машина для производства древесного угля для опилок

Угольная машина для опилок преобразует древесные опилки в древесный уголь. Он использует двухступенчатую технологию, поэтому эффективность и скорость могут быть значительно улучшены. Может быть, вы хотите знать, какую энергию он использует. Обычно мы рассматриваем несколько материалов как энергию, например уголь, природный газ, нефть и т. Д. Вы можете выбрать один из них.

Он использует двухступенчатую технологию, поэтому эффективность и скорость могут быть значительно улучшены. Может быть, вы хотите знать, какую энергию он использует. Обычно мы рассматриваем несколько материалов как энергию, например уголь, природный газ, нефть и т. Д. Вы можете выбрать один из них.

В наши дни ресурсы становятся все более ценными. Если мы сможем полностью использовать отходы, можно сэкономить большие невозобновляемые ресурсы. Между тем окружающая среда становится все красивее. Для достижения этой цели мы разработали машину для производства древесного угля из опилок, которая превращает отходы в то, что действительно нужно людям.

Угольная машина для древесных опилок Продажа оборудования для производства древесного угля BestonУникальная конструкция печи карбонизации опилок

Печь карбонизации Beston превращает опилки в древесный уголь. Эта угольная печь со специальной технологией пиролиза имеет следующие преимущества:

1. Горючий газ , вырабатываемый этой печью, настолько хорош, что может быть напрямую использован в другой отрасли для замены других горючих газов. Обладает высокой теплотворной способностью.

Обладает высокой теплотворной способностью.

2. Широкое сырье для производства древесного угля. Мы можем рассматривать опилки как материал, а также бамбук, дерево, рисовую шелуху, шлам и т. Д. Поэтому отправьте подробную информацию, и мы дадим вам наиболее подходящий совет.

3. Охрана окружающей среды . Весь процесс производства древесного угля из древесных опилок не приводит к образованию выхлопных газов. Отработанный газ обрабатывается несколькими способами, чтобы обеспечить соответствие стандарту выбросов.

4. Соотношение цены и качества .Эта печь с высокой производительностью имеет доступную цену. Поэтому он популярен в Южной Африке, на Филиппинах, в Австралии, Корее и др. Действительно, он стоит ваших вложений.

Продажа оборудования для производства древесного угля BestonОтличительные характеристики машины для обработки древесно-угольных опилок

1. Переработка отработанного газа . Горючий газ, содержащийся в древесном угле на заводе по производству опилок, может быть переработан для повторного сжигания, что в значительной степени снижает затраты на топливо.

Горючий газ, содержащийся в древесном угле на заводе по производству опилок, может быть переработан для повторного сжигания, что в значительной степени снижает затраты на топливо.

2.Центральный пульт управления может реализовать требование разделения человека и машины. При использовании этой системы немногие работники могут управлять всем комплектом машины для карбонизации опилок.

Таким образом, эта система управления очень удобна для клиентов. Мы рекомендуем клиентам инвестировать в эту систему с учетом ваших собственных условий.

3. В системе горения имеются манометр , термометр, предохранительный клапан и т. Д. Таким образом, безопасность работников и оборудования для карбонизации опилок гарантирована.Нам необходимо регулярно регулировать опилки для угольной машины в соответствии с этими устройствами.

4. Устройство очистки для дегтя и древесного уксуса. На заводе по производству древесного угля из опилок Beston есть конденсаторы для очистки смолы и древесного уксуса. Таким образом, покупатели могут получить высококачественный деготь и древесный уксус.

Таким образом, покупатели могут получить высококачественный деготь и древесный уксус.

5. Кожух . Кожух не только защищает людей от ожогов, но и поддерживает высокую температуру для процесса карбонизации.

6. Безопасный метод для удаления дыма.Перед выпуском отработанный дым проходит ряд процедур, таких как десульфурация, удаление дыма, охлаждение и т. Д. В результате весь процесс производства древесного угля из опилок является экологически чистым.

Несколько советов по созданию завода по производству древесного угля из опилок

Вы решили открыть завод по производству древесного угля из опилок? Прежде чем принять решение, мы дадим вам несколько советов.

1. Сырье . Разные материалы имеют разное содержание воды и размер.Соответственно, вы должны четко осознавать, какой материал вы собираетесь карбонизировать в своей угольной промышленности.

2. Бюджет . Во-первых, опилки к цене угольной машины. Beston Machinery предоставит вам разумную цену. Для получения более подробной информации напишите нам. Во-вторых, стоимость сырья. Эта машина для производства древесного угля для опилок на продажу превращает несколько материалов в древесный уголь, и эти материалы легко используются в нашей повседневной жизни. При этом у них невысокая стоимость.

3. Обрабатывающий станок . Вам необходимо продумать, как использовать конечный продукт после изготовления древесного угля из опилок. Первый метод — продажа напрямую другим фабрикам. Второй способ — переработка. Благодаря этому процессу мы получим древесный уголь более высокого качества.

4. Поставщики . Существуют различные ресурсы-поставщики, такие как поставщик оборудования для производства биоугля, поставщик сырья и т. Д. По мере того, как вы ладите с этими поставщиками, стабильные отношения поставок способствуют нормальной работе завода по производству древесного угля.

Как сделать древесный уголь из опилок

1. Обычно сырье представляет собой гранулы размером не более 40 мм. Вилочный погрузчик толкает гранулы в дозатор. Затем количественный дозатор может равномерно доставлять гранулы в машину для карбонизации.

2. Когда печь для карбонизации опилок достигает определенной температуры, образуются древесный уголь и горючий газ.

3. Машина для производства древесного угля Beston использует циклонный пылеуловитель и распылительный очиститель для очистки горючих газов.В результате очистки горючий газ поступает в охлаждающий конденсатор. В этом устройстве можно собирать крупную смолу и древесный уксус.

4. Затем горючий газ попадает в кожух и сгорает как топливо. Остальные отходящие газы поступают в систему осушения для обеспечения тепла.

В общем, даже для одного и того же материала из разных регионов процесс может немного отличаться. Соответственно, мы хотели бы предложить вам техническую поддержку. Мы спроектируем подходящую установку карбонизации древесины в соответствии с вашими условиями.

Мы спроектируем подходящую установку карбонизации древесины в соответствии с вашими условиями.

Технические характеристики:

| Модель | БСТ-05 | БСТ-10 | БСТ-20 | БСТ-30 |

| Часовая производительность | 500 кг | 0,8-1 тонна | 1,5-2 тонны | 2,5-3 тонны |

| Метод работы | непрерывный | |||

| Сырье | 1. Все виды отходов биомассы, такие как опилки, скорлупа кокосовых орехов, скорлупа оливок, скорлупа пальм, бамбук и т. Д. 2. Гражданский ил, городской ил, промышленный ил и т. Д. 3. ТБО | |||

| Размер реактора | Φ800 | Φ1000 | Φ1300 | Φ1700 |

| Образец | Горизонтальный и поворотный | |||

| Нагревательные материалы | Древесный уголь, древесина, дизельное топливо, природный газ, сжиженный нефтяной газ, биомасса и т. Д. Д. | |||

| Общая мощность | 40 кВт / ч | 55 кВт / ч | 60 кВт / ч | 72кВт / ч |

| Площадь пола (Д * Ш * В) | 30 м * 15 м * 7 м | 35 * 15 * 7 м | 45 * 15 * 10 м | 50 * 15 * 10 м |

| Рабочее давление | Постоянное давление | |||

| Метод охлаждения | Переработка водяного охлаждения | |||

| Срок службы | 5-8 лет | |||

Сырье и конечный продукт на заводе по производству древесного угля Beston

В конце концов, машина для производства угля из опилок будет производить два вещества: древесный уголь и биогаз.Вам интересно, как они используют опилки в коммерческих и промышленных целях?

Древесный уголь :

1. Повседневная жизнь: мы можем рассматривать древесный уголь как топливо. Например, древесный уголь в качестве топлива для барбекю широко популярен во всем мире.

2. Сельское хозяйство: древесный уголь содержит тяжелые металлы. Таким образом, это может улучшить почву в сельском хозяйстве.

3. промышленность: Во-первых, в результате переработки этот древесный уголь становится активированным углем. Во-вторых, это хороший метод изготовления кирпичей из древесного угля.А на стройках нужны большие кирпичи.

В-третьих, многие отрасли промышленности рассматривают древесный уголь как топливо, например, сталелитейная промышленность, металлургия, керамика и так далее.

Биогаз :

1. Повседневная жизнь: Может использоваться непосредственно как топливо.

2. Сельское хозяйство: обеспечивает теплом тепличное хозяйство.

3. Промышленность: может производить электроэнергию для генератора.

Заказчики из Туниса посетили завод по производству опилок Beston Заказчики из Турции посетили Beston MachineryBeston Служба поддержки клиентов:

1.Интернет Сервис. Если у вас есть сомнения, например, как сделать древесный уголь из опилок, вы можете напрямую отправить нам электронное письмо. Когда мы получим вашу информацию, мы ответим вам как можно скорее.

Если у вас есть сомнения, например, как сделать древесный уголь из опилок, вы можете напрямую отправить нам электронное письмо. Когда мы получим вашу информацию, мы ответим вам как можно скорее.

2. Монтажные услуги. В соответствии с вашими требованиями опытные инженеры выезжают на ваш объект, чтобы установить машину для производства древесного угля из опилок.

3. Техническое руководство. Вы не знакомы с производственным процессом, деталями машины для брикетирования древесного угля или способами доставки? Свяжитесь с нами прямо сейчас.И мы предоставим вам профессиональные инструкции.

Насколько особенной является угольная машина Beston! Отправьте нам массаж, чтобы получить дополнительную информацию.

А как насчет биомасла? — Канадский журнал биомассы

Превращение твердой древесины в жидкое топливо звучит как интересная идея. Один из способов сделать это — пиролиз, при котором биомасса, такая как опилки или древесная щепа, помещается в реактор и быстро нагревается до экстремальных температур без кислорода. Процесс конверсии, называемый быстрым пиролизом, соответствует своему названию и занимает всего несколько секунд. Недостаток кислорода предотвращает горение и расщепляет биомассу на твердые, жидкие и газовые компоненты. Жидкий компонент представляет собой бионефть или пиролизное масло, и его можно сжигать для выработки тепла или энергии, обрабатывать дальше или хранить до тех пор, пока это не понадобится.

Процесс конверсии, называемый быстрым пиролизом, соответствует своему названию и занимает всего несколько секунд. Недостаток кислорода предотвращает горение и расщепляет биомассу на твердые, жидкие и газовые компоненты. Жидкий компонент представляет собой бионефть или пиролизное масло, и его можно сжигать для выработки тепла или энергии, обрабатывать дальше или хранить до тех пор, пока это не понадобится.

| В технологии пиролиза Ensyn используется песчаный смерч для нагрева биомассы до 500 ° C и последующего охлаждения в течение нескольких секунд.Если содержание влаги в биомассе составляет 45% или менее, для работы насосов, конвейеров и вентиляторов требуется только электричество. Если содержание влаги превышает 45%, некоторое количество пиролизного масла используется в качестве топлива для процесса. Фото: Ensyn Technologies |

В настоящее время несколько канадских компаний используют процесс быстрого пиролиза для производства биомасла. Ensyn Technologies, основанная в 1984 году, спроектировала и построила семь пиролизных заводов в Северной Америке.Его самое крупное предприятие, расположенное в Ренфрю, Онтарио, ежедневно перерабатывает около 100 тонн сухого остатка древесной биомассы. Dynamotive Energy Systems, зарегистрированная в 1991 году, работает в Ванкувере, имея офисы в США и Аргентине. Dynamotive имеет резервный пиролизный завод в Гуэлфе, Онтарио, а его завод в Уэст-Лорне в той же провинции способен перерабатывать 130 BDt / день биомассы. Лондон, Онтарио, Agri-Therm — новая компания, сотрудничающая с Университетом Западного Онтарио. В настоящее время компания находится на предкоммерческой стадии строительства мобильных пиролизных установок, которые можно транспортировать на биомассу; его установка MPS100 предназначена для обработки 10 BDt / день.

Ensyn Technologies, основанная в 1984 году, спроектировала и построила семь пиролизных заводов в Северной Америке.Его самое крупное предприятие, расположенное в Ренфрю, Онтарио, ежедневно перерабатывает около 100 тонн сухого остатка древесной биомассы. Dynamotive Energy Systems, зарегистрированная в 1991 году, работает в Ванкувере, имея офисы в США и Аргентине. Dynamotive имеет резервный пиролизный завод в Гуэлфе, Онтарио, а его завод в Уэст-Лорне в той же провинции способен перерабатывать 130 BDt / день биомассы. Лондон, Онтарио, Agri-Therm — новая компания, сотрудничающая с Университетом Западного Онтарио. В настоящее время компания находится на предкоммерческой стадии строительства мобильных пиролизных установок, которые можно транспортировать на биомассу; его установка MPS100 предназначена для обработки 10 BDt / день.

Но 100 тонн биомассы — это не 100 тонн биомассы. Для создания пиролизного масла можно использовать различное сырье, включая табак, отходы сахарного тростника, кофейную гущу и остатки винограда, а степень конверсии зависит от сырья, говорит Дженнифер Макдональд, главный операционный директор Agri-Therm. Древесная биомасса является самым популярным сырьем среди Dynamotive, Ensyn и Agri-Therm.

Древесная биомасса является самым популярным сырьем среди Dynamotive, Ensyn и Agri-Therm.

«Несколько лет назад на экспериментальной установке мы использовали множество различных источников биомассы, — говорит Том Бушар, главный операционный директор Dynamotive.«Другое сырье проходит через процесс быстрого пиролиза так же хорошо, как и древесная биомасса, но древесная биомасса производит более высокое содержание пиролизного масла». Коэффициент конверсии Dynamotive составляет примерно 70%, что означает, что на каждую тонну переработанной древесной биомассы производится 700 кг биомасла. По словам Рэндала Гудфеллоу, старшего вице-президента по корпоративным отношениям Ensyn, коэффициент конверсии составляет от 70 до 75%. Макдональд говорит, что коэффициент конверсии Agri-Therm составляет примерно 60%.

Ensyn получает сырье в виде стружки от соседней компании по производству деревянных полов.Dynamotive использует исключительно древесные опилки на своем предприятии в Уэст-Лорне, так как он также сотрудничает с соседней компанией по производству деревянных полов. Биомасса чистая, когда она поступает от производителей напольных покрытий, но Dynamotive и Ensyn предпринимают такие меры, как обнаружение металлов, чтобы гарантировать отсутствие загрязнений.

Биомасса чистая, когда она поступает от производителей напольных покрытий, но Dynamotive и Ensyn предпринимают такие меры, как обнаружение металлов, чтобы гарантировать отсутствие загрязнений.

Остальные продукты быстрого пиролиза не выбрасываются. Бушар говорит, что примерно 15% продукции — это избыточный газ, который используется для питания реактора, что делает процесс по существу самоподдерживающимся.Другой побочный продукт — это биоуголь, который, по словам Макдональда, может использоваться для различных продуктов в зависимости от исходного сырья. Например, древесный уголь можно использовать для придания аромата копчения соусу для барбекю, а биологический уголь из табака можно использовать в фармацевтических препаратах.

Проблемы рынка

Процесс и его продукты выглядят многообещающими, но между бионефтью и популярностью стоят проблемы. «Это совершенно другой химический состав, чем биодизель или этанол. В отличие от биодизеля и этанола, он не готов для использования на транспорте », — говорит Бушар.

| Вместо перевозки биомассы на пиролизную установку, мобильная пиролизная установка Agri-Therm переходит на биомассу. По словам Дженнифер Макдональд, главного операционного директора Agri-Therm, поскольку биомасса громоздкая и дорогостоящая в транспортировке, этот процесс более рентабелен. Фото: Agri-Therm |

Хотя его теплотворная способность по сравнению с другими ископаемыми видами топлива составляет от 40 до 50%, биомасло может заменить легкое или тяжелое жидкое топливо в промышленных котлах или использоваться в совместном сжигании или газификации.«Биомасло лучше всего использовать в стационарных топливных приложениях, таких как котел или печь, где оно может сжигаться против другого топлива в качестве второго масла», — говорит Бушар. Он отмечает, что, поскольку пиролизное масло является кислым, для его использования требуются особые изменения в оборудовании. «Резервуары для хранения и оборудование должны быть из нержавеющей стали или стекловолокна, что не является проблемой, но, конечно, переход на них требует времени и денег», — говорит он.

«Резервуары для хранения и оборудование должны быть из нержавеющей стали или стекловолокна, что не является проблемой, но, конечно, переход на них требует времени и денег», — говорит он.

Местоположение сырья также является проблемой из-за затрат на транспортировку биомассы на большие расстояния.«Если вы построите слишком большой завод для имеющейся у вас биомассы, вам придется начать транспортировку биомассы на большие расстояния», — говорит Гудфеллоу. «Это начинает обходиться слишком дорого как с экономической, так и с экологической точки зрения».

Бушар соглашается. «Если у вас есть клиенты и заводы, где есть биомасса, вы можете развивать местный рынок. Потенциал есть, но на это нужно время ».

Макдональд, Гудфеллоу и Бушар согласны с тем, что лесники могут предоставить сырье для производства бионефти.«Остаточные материалы, кора и опилки — отличное сырье», — говорит Гудфеллоу. «Другая часть лесного сектора, о которой большинство людей не задумывается, — это материалы с истекшим сроком эксплуатации, то есть строительные материалы и материалы для сноса. В мире становится все больше и больше юрисдикций, которые возлагают ответственность за отработанные материалы на лесной сектор, и это хорошее сырье для процесса ». Однако, поскольку рынок находится в зачаточном состоянии, на бионефти нет установленной экономики, и потенциал остается невыполненным.

В мире становится все больше и больше юрисдикций, которые возлагают ответственность за отработанные материалы на лесной сектор, и это хорошее сырье для процесса ». Однако, поскольку рынок находится в зачаточном состоянии, на бионефти нет установленной экономики, и потенциал остается невыполненным.

Несмотря на проблемы, сторонники биомасла подчеркивают преимущества биомасла. «Он содержит 50% соединений оксида азота, которые содержатся в ископаемом топливе», — говорит Макдональд. Он также имеет низкое содержание серы.

Кроме того, существует улучшенная экономика транспортировки бионефти, а не сырой биомассы. «Мы считаем, что это экономичный способ концентрации природного источника энергии», — говорит Бушар. «Вам потребуется около пяти грузовиков с опилками, чтобы получить БТЕ, эквивалентную двум грузовикам с биотопливом», — говорит он.«Мы считаем, что процесс получения биомасла — это хороший способ получить энергию в минимально возможном объеме от природы до промышленного применения».

Goodfellow с оптимизмом смотрит на развитие рынка. «У нас есть много различных рыночных приложений и рыночных сроков. «Есть много применений пиролизного масла, которые еще предстоит разработать», — говорит он, отмечая, что текущий рынок Ensyn включает специальные химикаты и стационарное топливо. «Спрос растет», — добавляет он. «Мы работаем с компаниями, у которых есть собственная биомасса и есть свои потребности в тепле или электричестве.”

Макдональд также настроен оптимистично. Она думает, что развитие рынка биомасла будет сложной задачей из-за преимуществ. «Не думаю, что размещение биомасла и биоугля станет большой проблемой», — говорит Макдональд. «Все начинается, и это очень волнительно».

ГОРЕЛКА БИОМАССЫ для всех типов биомассы, например, рисовой шелухи, опилок, брикетов из биомассы, пеллет

ГОРЕЛКА БИОМАССЫ для всех типов биомассы, например, рисовой шелухи, опилок, брикетов из биомассы, пеллет

ВВЕДЕНИЕ

Горелка PYROLYSIS BIOMASS — это новый тип биомассы, эффективность сгорания которой близка к 98%.

, использующее БИОМАССУ в качестве топлива в виде брикетов / гранул. Это систематизированное оборудование, которое может заменить традиционное топливо (уголь, газ или нефть) для обеспечения источников тепла для котлов или сушильных машин, используя преобразование энергии в биомассе.

Это хорошо зарекомендовавшая себя технология, и страны ЕВРОПЫ и ВОСТОЧНОЙ АЗИИ используют эту технологию для удовлетворения своих потребностей в паре и тепле.

MAGO намеревается внедрить эту технологию со своими зарубежными партнерами в Индии для промышленных нужд, связанных с потреблением тепла и пара.

ПРИНЦИП РАБОТЫ

Измельченная биомасса поступает в камеру высокотемпературного пиролиза через систему автоматической подачи. А агент газификации подается снизу печи.

Вырабатывает высокотемпературный газ в результате реакции высокотемпературного пиролиза в камере сгорания. Производится явное тепло и промежуточные продукты, включая h3, Ch5, CnHm, CO и др.

Горючий материал затем попадает в камеру сгорания через газовое сопло и полностью сгорает, выделяя скрытое тепло.

Эта система состоит —

- 3-х точечная газификация

- 7-точечная подвеска сгорания

- Вихревой дизайн

- Многоуровневая вихревая конструкция, увеличивающая кислород

- Система автоматического управления с ПЛК

- Межсоединение и блокировка

СВОЙСТВА И ПРЕИМУЩЕСТВА

★ Энергоэффективность: горелка для сжигания биомассы использует биомассу в качестве источника энергии, стоимость снижается на 30% -60% по сравнению с мазутом или газом.

★ Высокая термическая эффективность: используется конструкция распределения воздуха с половинной газификацией и тангенциальным вихревым потоком, степень сгорания может достигать более 96% — 98%.

★ Стабильная и надежная работа: горелка для биомассы работает под микро-положительным давлением и работает как горелка FO / GAS

★ Низкое содержание углерода и защита окружающей среды: сжигание биомассы происходит с низкими выбросами дыма, пыли, серного азота и без выбросов углерода диоксид; измерены в соответствии со стандартами выбросов загрязняющих веществ в атмосферу.

★ Полностью автоматический режим.

★ Экономичное полностью автоматическое решение

★ Экономия труда: горелка для биомассы имеет автоматическую подачу, проста в эксплуатации, работу может завершить один человек.

★ Использование горячей воды: существует два типа горелок на биомассе: с водяным охлаждением и с воздушным охлаждением. Что касается конструкции водяного охлаждения, она может генерировать горячую воду для промышленного использования.

Если у вас возникнут вопросы, напишите нам по адресу [email protected]

или

звоните по телефону + 91 99104

Спасибо

Навин Госвами

Директор (Тех.)

Технология— AQPER

Древесина — очень конкурентоспособный источник возобновляемой энергии, особенно для отопления. В энергетическом секторе лесная биомасса используется:

• в котлах, газификаторах и пиролизных установках, работающих на биомассе;

• производителями гранул из биомассы, уплотненной древесины или биотопливных брикетов;

• производителями жидкого или газообразного биотоплива.

Каждая технология преобразования биомассы имеет свои собственные энергетические характеристики.Выбор технологии основан на: