- Пиролизный котел своими руками: теория и советы

- Пиролизный котел своими руками: конструкция и изготовление

- Газификация и пиролиз — Технологии производства электроэнергии

- Сжигание пластиковых отходов — хорошая идея?

Пиролизный котел своими руками: теория и советы

Содержание

- 1 Конструкция и принцип работы самодельного котла

- 2 Требования к устройству

- 3 Важные нюансы перед началом работ

- 3.1 Разработка чертежа

- 3.2 Выбор удачного места

- 4 Создание котла своими руками

- 4.1 Мини-версия из газового баллона

- 4.2 Кирпичный котел

- 4.3 Оборудование из металла

- 4.4 Модификация для горения на опилках

- 5 Подключение к системе отопления

- 6 Правила эксплуатации самодельного пиролизного котла

- 7 В заключение

С приближением холодов владельцы загородной собственности занимаются решением проблемы выбора отопительного оборудования. Альтернатива дорогостоящим покупным агрегатам – пиролизный котел, своими руками изготовленный. По производительности он не уступает заводским аналогам. Если вникнуть в технологию и следовать инструкции, собрать такую установку можно без сторонней помощи.

Конструкция и принцип работы самодельного котла

Процесс разложения натуральных компонентов при минимальном количестве воздуха называется пиролизом, гласит bigkotel. ru. На этом базируется принцип работы обогревательных систем длительного горения. Для сжигания древесного топлива в стандартном устройстве создается температурный режим +900…+1200 ºС. Одна закладка при нормальном поступлении кислорода в топку распадается за 3-4 часа, выделяя в среднем 4900 калорий тепла в окружающее пространство.

ru. На этом базируется принцип работы обогревательных систем длительного горения. Для сжигания древесного топлива в стандартном устройстве создается температурный режим +900…+1200 ºС. Одна закладка при нормальном поступлении кислорода в топку распадается за 3-4 часа, выделяя в среднем 4900 калорий тепла в окружающее пространство.

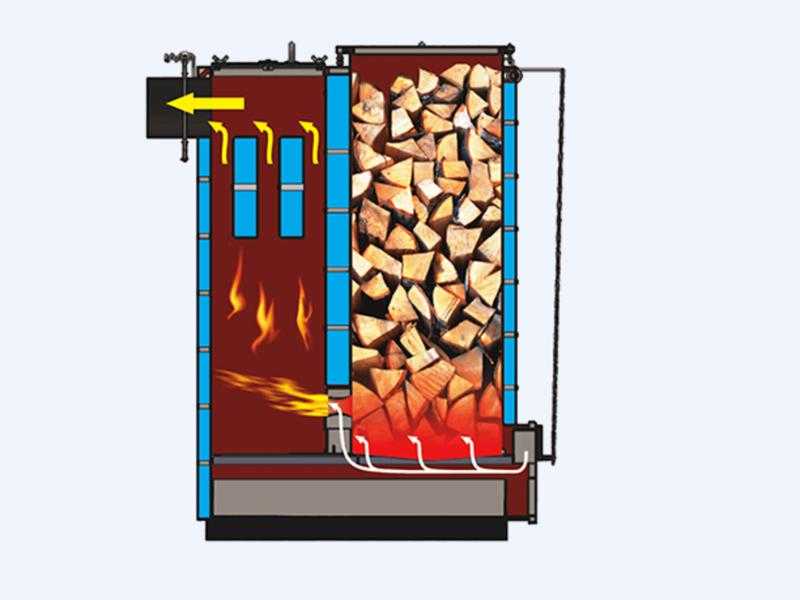

В пиролизных котлах дрова разлагаются при меньшей температуре: +300…+850 ºС, образуя твердый осадок и газообразное вещество. В отдельной камере с ограниченным доступом воздуха последнее соединяется с углеродом. В результате реакции повышается теплопроводность. Благодаря горению одной закладки (до 12 часов) КПД агрегата увеличивается до 90%.

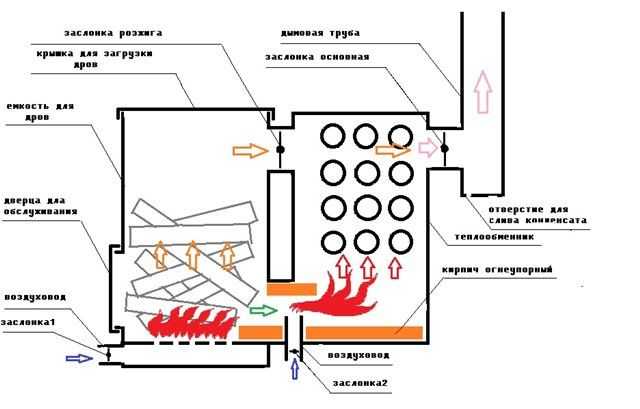

Конструкция котла представлена 2 топочными камерами и колосниковой решеткой между ними. Топливо и твердый осадок сгорают в нижнем отсеке, выделяющиеся газы направляются для завершения процесса пиролиза в верхнюю полость.

В качестве дополнительного оборудования устанавливается электрический вентилятор, обеспечивающий принудительную циркуляцию воздуха. Недостаточное количество кислорода и продукты, образующиеся в результате реакции углерода с пиролизными газами, создают предпосылки для повышения аэродинамического сопротивления в дымоходе.

Недостаточное количество кислорода и продукты, образующиеся в результате реакции углерода с пиролизными газами, создают предпосылки для повышения аэродинамического сопротивления в дымоходе.

Требования к устройству

Приступая к изготовлению самодельного котла, необходимо соблюдать несколько правил:

- К качеству сварных швов предъявляются повышенные требования. Обязательное условие – полная герметичность конструкции. В противном случае появляется вероятность отравления ядовитыми пиролизными газами.

- Безопасность обеспечивается за счет установки контролирующей системы, отслеживающей показатели температуры, задымленности, наличие тяги. Дополнительно монтируют автоматику, реагирующую на изменение параметров и регулирующую процесс горения.

Кроме того, стоит продумать схему подключения котла к источнику питания, снабжающему агрегат энергией на протяжении 12 часов до полного распада топливной закладки.

Без электричества вентилятор не создаст принудительную тягу, повышающую производительность самодельного оборудования.

Важные нюансы перед началом работ

Подготовительный этап по значимости не уступает основным действиям. В отсутствие грамотного чертежа затрудняется правильная компоновка узлов и деталей. А некорректное размещение агрегата отразится на эффективности последующей эксплуатации.

Разработка чертежа

Мастера рекомендуют приступать к проектированию после составления схемы нарезки металлических листов для корпуса самодельного оборудования. Обязательное условие – соблюдение точных размеров. Допускается использовать распечатанные из интернета чертежи для устройства мощностью 25 кВт. Производительности такого агрегата хватит для отопления комнат загородного дома площадью до 250 м².

Выбор удачного места

Один из недостатков твердотопливного оборудования, работающего по принципу длительного горения, – большие габариты и немалый вес. Поэтому для установки в однокомнатном дачном строении его использовать нецелесообразно.

При выборе места для монтажа пиролизного котла учитывается расположение отапливаемых комнат.

Сокращая протяженность водяного контура, повышают тепловую производительность агрегата. Мастера советуют устанавливать его в отдельном помещении, подвале или подполе.

Создание котла своими руками

Высокая стоимость заводских твердотопливных обогревателей вынуждает владельцев загородной собственности отапливать дома посредством самодельных устройств. Обязательное условие – точное следование пошаговой инструкции.

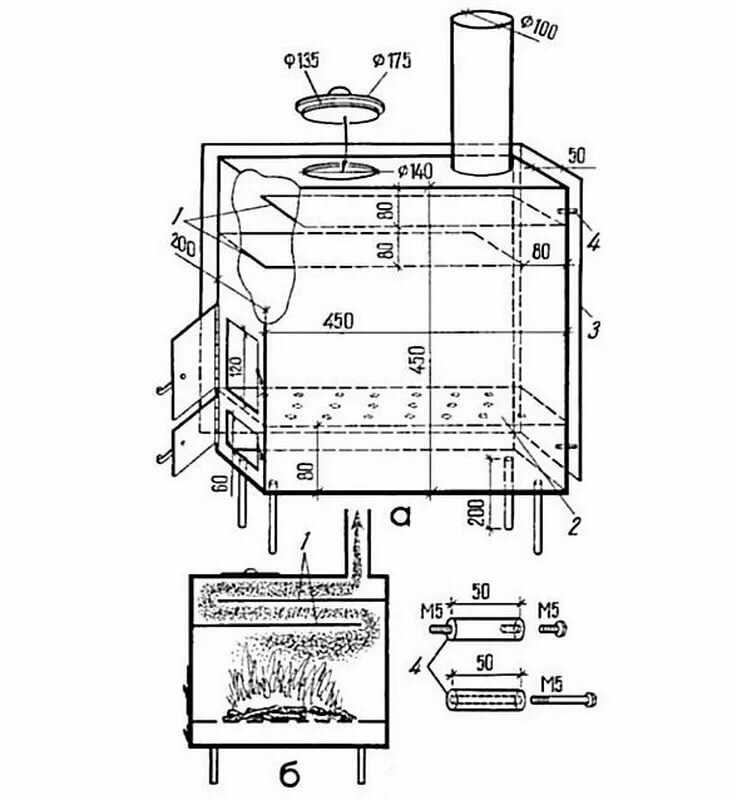

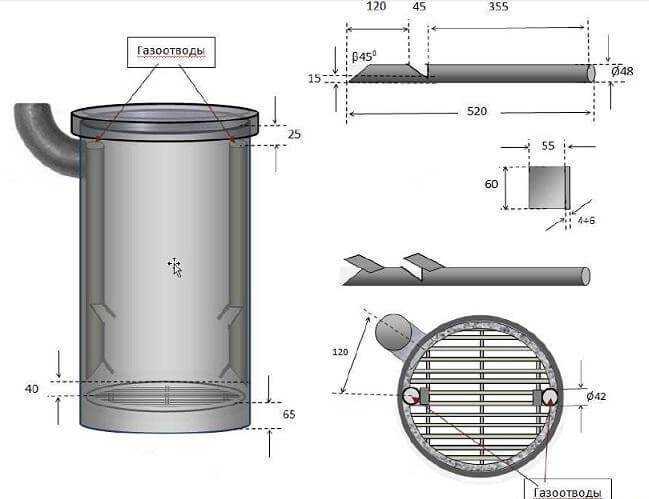

Мини-версия из газового баллона

Чтобы сделать котел из газового баллона своими руками, необходимо придерживаться определенного порядка действий:

- У использованного сосуда объемом 50 л обрезают верхнюю часть, после шлифовки использующуюся в качестве крышки. Сбоку формируют отверстие для загрузки дров. В нижней зоне устанавливают арматурную решетку, удерживающую топливо до полного прогорания. Остатки выпадают сквозь ячейки между стальными прутьями.

- Сверху приваривают дымоход. Интенсивность тяги повышается за счет разницы диаметров в начале и конце газоотводящей магистрали.

Чтобы придать самодельному устройству эстетичный вид, наносят слой огнеупорной краски.

Чтобы придать самодельному устройству эстетичный вид, наносят слой огнеупорной краски. - К поршню, сделанному из трубы и металлического круга, приваривают лопасти. В процессе нагревания происходит вращение импровизированной крыльчатки, создаются воздушные вихри. Диск препятствует разгоранию. В отсутствие открытого огня топливо медленно тлеет.

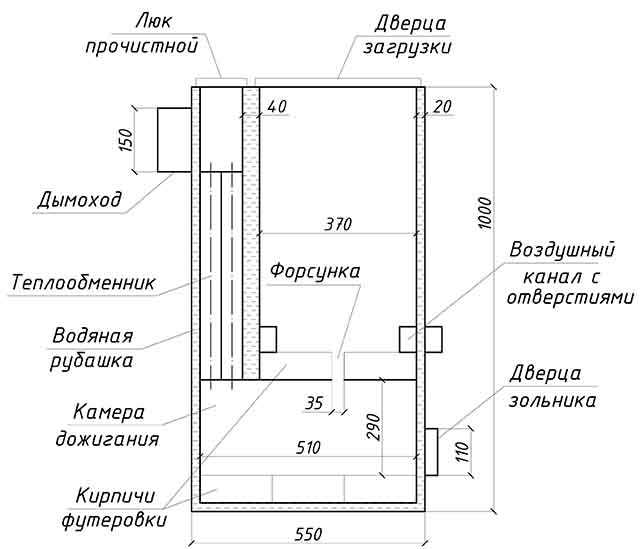

Кирпичный котел

Выбирая такой вариант самодельного агрегата, следует учитывать, что брусками обкладываются металлические элементы конструкции.

На заметку: для установки громоздкой печи выделяется специальное место.

На подготовительном этапе сооружается надежный фундамент, выдерживающий вес массивного оборудования. Разобрав соответствующий участок напольного покрытия, заливают бетонное основание.

Порядок дальнейших действий:

- После высыхания цементно-песчаной смеси кладка выводится «в ноль».

- Корпус облицовывают огнеупорным кирпичом. Для скрепления используется вяжущий раствор из глины и песка, выдерживающий высокие температуры.

Строго горизонтальное направление контролируется уровнем. В нижнем ряду для поддержания конвекции формируется несколько зазоров толщиной до 1 см. На дверцы устанавливается рама и фиксируется базальтовый картон, нивелирующий расширение нагревающегося металла.

Строго горизонтальное направление контролируется уровнем. В нижнем ряду для поддержания конвекции формируется несколько зазоров толщиной до 1 см. На дверцы устанавливается рама и фиксируется базальтовый картон, нивелирующий расширение нагревающегося металла. - Перегородки внутри конструкции выкладываются шамотным кирпичом. При сооружении дымохода выполняется облицовка. Обязательное условие – тщательная затирка внутренних швов.

Кладка проводится по установленной схеме. Размеры соответствуют габаритам железных конструкций.

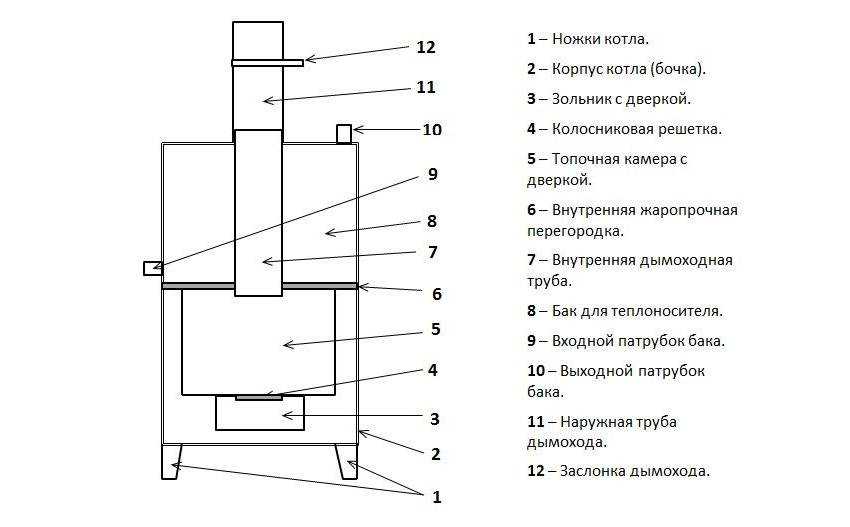

Оборудование из металла

Для работы потребуются специфические знания и навыки сварщика. При изготовлении самодельного пиролизного котла действуют по инструкции:

- Из металлических листов толщиной не меньше 3 мм вырезают 4 прямоугольные пластины для корпусной части устройства. В передней стенке делают отверстия для подачи топлива и удаления золы.

- На соответствующих участках формируют прорези для подсоединения труб и выведения дымохода.

- Собирают корпус. За исключением задней стенки, стороны соединяют методом сварки. Швы на стыках обрабатывают шлифовальным кругом болгарки.

- Выполняют сборку теплообменника по заранее подготовленному чертежу. Отдельные участки двух заготовок приваривают.

- Магистральную конструкцию для циркуляции теплоносителя вставляют в корпус. Проверяют герметичность водяного контура. При отсутствии протечек сваркой закрепляют заднюю стенку.

- Проводят монтаж колосниковой решетки, разделяющей внутреннюю полость на 2 камеры. Нижний отсек дополняется воздуховодом с форсункой.

- На отверстия для загрузки и удаления золы устанавливают дверцы. Обязательное условие – плотное прилегание к корпусу.

- Предварительно утеплив трубу минеральной ватой, подсоединяют дымоход.

- Подключают к собранной конструкции водяной контур.

- Монтируют дутьевой вентилятор.

Для регулирования интенсивности подачи воздуха устанавливают автоматизированную систему управления.

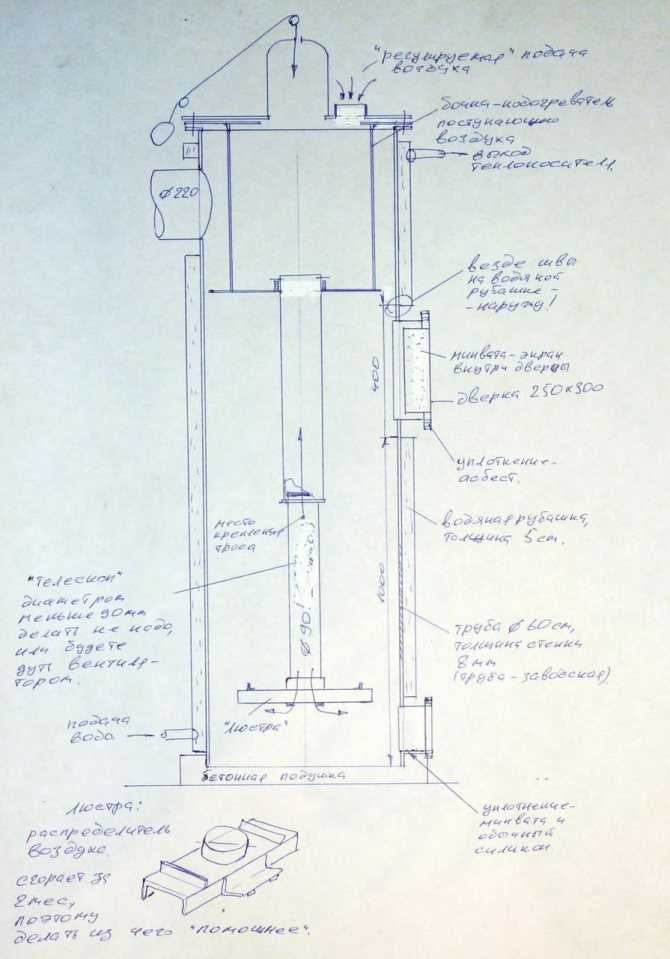

Модификация для горения на опилках

Технология аналогична созданию агрегата из газового баллона. В работах по изготовлению котла, функционирующего на опилках, используются те же материалы и инструменты.

Дополнительно потребуется:

- для циркуляции теплоносителя закрепить над топкой водяную рубашку из листового металла, по форме и габаритам соответствующую размерам корпуса;

- внутри топочной камеры по кругу приварить несколько железных ребер жесткости, предотвращающих температурные деформации;

- соединить конструкцию с водяной «рубашкой» надежным креплением;

- установить бункер с опилками.

Допускается модернизировать самодельный котел за счет монтажа шнекового механизма, автоматизирующего загрузку стружки в топочное отделение.

На заметку: необходимо учитывать обратно пропорциональную зависимость производительности обогревателей, работающих по принципу пиролиза, от влажности топлива. При закладке сырых опилок КПД резко падает. Поэтому перед применением древесную стружку просушивают.

Поэтому перед применением древесную стружку просушивают.

Подключение к системе отопления

Надежность пиролизного устройства позволяет устанавливать обогреватели в магистралях с 2 типами циркуляции теплоносителя:

- Естественной. Трубы отопительного контура монтируются под уклоном.

- Принудительной. В качестве дополнительного оборудования используется циркуляционный насос.

Теплообменник подвергается низкотемпературной коррозии. Поэтому при подключении к системе отопления на входном патрубке поддерживается фиксированная температура не меньше +60 ºС. При снижении показателя теплоноситель разбавляется горячей водой в специальной перемычке между прямой и обратной трубой.

Правила эксплуатации самодельного пиролизного котла

Для безопасной работы обогревателя соблюдают следующие условия:

- агрегат устанавливается в специально выделенном техническом помещении на подготовленном бетонном или кирпичном фундаменте;

- обязательное требование к котельной – наличие эффективной вентиляционной системы;

- между самодельной конструкцией и другими поверхностями выдерживается расстояние, превышающее 0,2 м;

- для предотвращения пожара, вызванного возгоранием напольного покрытия, перед топочной камерой укладываются стальные пластины не меньше 3 мм толщины.

К дымоходу предъявляются особые требования. Трубу обязательно утепляют, покрывая слоем минеральной ваты. Изоляция препятствует накоплению конденсата, оседание копоти. В результате срок службы пиролизного котла повышается.

На заметку: начинать работу рекомендуется с пробного запуска устройства. В топку закладывают пару поленьев. По запаху выявляют наличие угарного газа в выходящем дыму. Его отсутствие свидетельствует о правильной сборке и монтаже агрегата.

В заключение

Самодельный пиролизный котел по производительности не уступает заводским моделям. Следуя инструкции на видео и придерживаясь правил, обогреватели изготавливают кустарным способом.

Возможно вас заинтересует статья о том, как сделать котел длительного горения на угле своими руками.

Пиролизный котел своими руками: конструкция и изготовление

Содержание

- Принцип работы котла

- Частота загрузки котла

- Материалы и инструменты для изготовления котла своими руками

- Изготовление пиролизного котла

- Сборка и проверка самодельного котла

В связи с подорожанием энергоносителей актуальным стало сжигание топлива в газогенераторных котлах. Они имеют высокий КПД, до 85%, но широкое применение сдерживается высокой стоимостью котлов промышленного изготовления. Для экономии средств, можно изготовить пиролизный котел своими руками.

В интернете можно отыскать чертежи и видео, работы по самостоятельному изготовлению котла. Энтузиасты собирают их из старых газовых баллонов, отрезков труб, листов металла. Топливо применяется тоже разнообразное — уголь, дрова, опилки, древесные отходы.

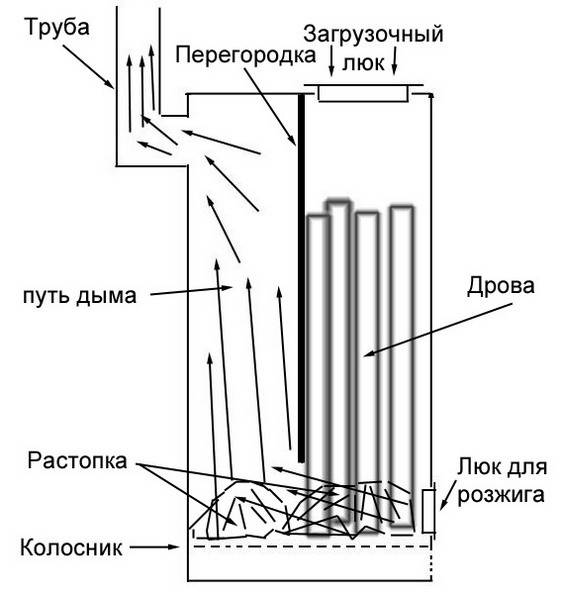

Принцип работы котла

Пиролизный котел длительного горения принцип работыКонструкция котла этого типа использует принцип пиролиза топлива в среде без доступа кислорода. Далее,пиролизный газ, при смешении с кислородом воздуха, сгорает. Недостатком этой конструкции является сложность изготовления котла и необходимость применения электрического вентилятора для подачи воздуха в топку сжигания газа.

Далее,пиролизный газ, при смешении с кислородом воздуха, сгорает. Недостатком этой конструкции является сложность изготовления котла и необходимость применения электрического вентилятора для подачи воздуха в топку сжигания газа.

Применение пиролизного котла позволяет снизить затраты на приобретение топлива и организовать надёжную систему отопления. В связи с высокой стоимостью готовых моделей, его можно изготовить своими руками.

Но преимущества перевешивают недостатки. Пиролизный газ сгорает при значительной температуре, более 1000 градусов Цельсия, что значительно увеличивает КПД котла.

При сгорании топлива образуется очень мало золы, что позволяет реже проводить очистку топливной камеры. Такой котел и более экологичный по сравнению с обычными печами, в дымоход выбрасывается в 3 раза меньше углекислого газа.

Частота загрузки котла

При достаточном объёме загрузочной пиролизной камеры, принцип работы пиролизного котла позволяет работать от 1 до 7 суток без дозагрузки. Это избавляет от необходимости постоянно подтапливать печь. А применение вентилятора для подачи воздуха позволяет регулировать горение газа и поддерживать в помещении заданную температуру.

Это избавляет от необходимости постоянно подтапливать печь. А применение вентилятора для подачи воздуха позволяет регулировать горение газа и поддерживать в помещении заданную температуру.

При изготовлении пиролизного котла своими руками для этого применяют автоматические реле, реагирующие на температуру теплоносителя или окружающего воздуха. Принцип его работы следующий — при срабатывании реле вентилятор отключается, и процесс горения переходит в тлеющий режим. Для удаления дыма в этом режиме используется вытяжной вентилятор в дымоходе.

Высота дымохода пиролизного котла должна составлять не менее 4-5 м., это обеспечивает достаточную тягу для удаления дыма. При высоте дымохода 7 — 9 метров образующаяся тяга воздуха позволяет в некоторых моделях избежать установки приточного вентилятора. Для регулировки работы котла в этом случае применяется заслонка с электрическим управлением.

Материалы и инструменты для изготовления котла своими руками

Если внимательно изучить чертежи и принцип работы пиролизного котла, становится понятно, что для изготовления своими руками понадобится обширный перечень материалов и инструментов. Для конструкции самодельного котла потребуются следующее оборудование и материалы:

Для конструкции самодельного котла потребуются следующее оборудование и материалы:

- лист стали толщиной 4 мм, 4,5 кв. м. для изготовления камер сгорания;

- лист стали толщиной 3 мм, около 8 кв. м. на изготовления корпуса;

- стальной лист толщиной 2 мм для изготовления кожуха теплообменника;

- сварочный аппарат и 20-30 электродов к нему;

- труба диаметром 32 мм для подачи воздуха, 1 м.;

- 1 м трубы диаметром 57 мм для организации дымохода;

- стальной пруток для изготовления колосника;

- отрезные круги диаметром 250 мм, около 20 штук;

- круги шлифовальные диаметром 125 мм, 10 штук;

- шамотный кирпич, 15-20 шт.;

- электрический вентилятор и датчик температуры.

Столь обширный список материалов потребуется, чтобы изготовить самодельный пиролизный котел с нуля. Зачастую для изготовления используют отрезки труб, или старые конструкции печей. Нередко используются для переделки своими руками котлы шахтного типа. В интернете можно встретить видео работы пиролизного котла на основе старого газового баллона, который прекрасно справляется со своими функциями.

В интернете можно встретить видео работы пиролизного котла на основе старого газового баллона, который прекрасно справляется со своими функциями.

Главным требованием при изготовлении самодельного агрегата является применение огнеупорных материалов для изготовления пиролизной топки и камеры сжигания газа.

Эти процессы происходят при высокой температуре, поэтому важно применять материалы, обеспечивающие прочность конструкции.

Изготовление пиролизного котла

Алгоритм самостоятельного изготовления котла следующий:

- сварка пиролизной камеры с загрузочным и растопочным люками;

- сварка камеры сжигания газа с отверстием для его входа и дверцей люка для улаления золы;

- привариваривание трубы для нагнетания воздуха;

- монтаж трубы дымохода к камере сжигания газа;

- изготовление и установка колосника;

- соединение пиролизной и камеры сжигания газа сваркой или крепежными элементами;

- облицовка внутренней поверхности камер огнеупорным кирпичом;

- установка приточного вентилятора;

- установка температурного реле для управления работой вентилятора.

Чтобы изготовить пиролизный котел своими руками, из толстой листовой стали сваривается камера пиролизного процесса, в неё же производится загрузка топлива. Её размер зависит от того, чертежи какой модели используются для изготовления котла своими руками.

Для загрузки топлива в самодельный пиролизный котел используются горизонтальный или вертикальный способ, но в обоих случаях дверца загрузочного люка должна плотно закрываться, ведь процесс пиролиза происходит без доступа кислорода.

В нижней части камеры пиролиза располагается зона сжигания топлива, здесь делается отверстие для выхода пиролизного газа в нижнюю камеру сгорания. Также в этой части монтируется труба с отверстиями для нагнетания воздуха. Из стального прутка сваривается решётка-колосник, которая будет установлена на дно пиролизного бункера.

Из стального прутка сваривается решётка-колосник, которая будет установлена на дно пиролизного бункера.

Далее из толстой листовой стали сваривается камера для горения газа. Здесь особенно высокая температура горения, поэтому изготавливать её надо особенно тщательно. В нижнюю часть камеры сгорания газов монтируется труба дымохода, в случае недостаточной тяги в неё потребуется установить вытяжной вентилятор для удаления дыма в режиме тления.

Пиролизная и газовая камеры свариваются между собой и облицовываются шамотным кирпичом для снижения нагрева металлических стенок. Для снижения потерь тепла и увеличения эффективности конструкция может быть заключена во внешний корпус из более тонкой стали.

Самодельный котел может применяться как для воздушного, так и для водяного отопления. В случае воздушного отопления он устанавливается в обогреваемом помещении, и принцип нагрева воздуха в этом случае основан на его естественной циркуляции. Но более надёжной и безопасной считается установка в отдельном помещении — котельной.

В этом случае работы в котельной, для передачи тепла в помещения используется теплоноситель, чаще всего вода. Монтаж водяной трубы производится вокруг камеры сгорания газа, в этом месте наибольшая отдача тепла. Смонтированную водяную трубу прикрывают защитным кожухом и в некоторых случаях утепляют для снижения тепловых потерь.

Сборка и проверка самодельного котла

После монтажа навесного оборудования и управляющей автоматики самодельный котёл готов к тестовому запуску. В него загружается топливо, рекомендуется использовать древесину с влажностью не более 20%, она быстро разгорится и выделит максимальное количество тепла.

Для розжига открывают дверцу, ведущую к дровам на колосниках, и поджигают их. Когда дрова разгорятся, дверцу плотно закрывают и включают вентилятор. Дверца загрузочного люка также должна быть плотно закрыта. Под действием высокой температуры без доступа воздуха в дровах начинается процесс пиролиза.

Примерно через 20-30 мин самодельный пиролизный котёл должен выйти на рабочий режим. Увидеть это можно, открыв дверцу камеры сгорания газа. Пиролизный газ под действием нагнетаемого воздуха движется вниз, смешивается с ним и горит. Пламя должно быть ровным, светло- желтого, почти белого цвета.

Увидеть это можно, открыв дверцу камеры сгорания газа. Пиролизный газ под действием нагнетаемого воздуха движется вниз, смешивается с ним и горит. Пламя должно быть ровным, светло- желтого, почти белого цвета.

Ввиду высокой температуры газов, поступающих в дымоход, рекомендуется провести работы по его утеплению. В этом случае пар не будет конденсироваться на стенках дымохода, что продлит срок его эксплуатации.

Коммуникации, соединяющие самодельный котел с радиаторами отопления в помещении, также должны быть утеплены, для сохранения температуры теплоносителя.

Карта сайта / Вентиляция / Водоснобжение / Отопление /

Газификация и пиролиз — Технологии производства электроэнергии

Последнее обновление 11 января 2023 г. | Производство электроэнергии

В последние годы ряд компаний предпринял попытку разработать новые технологии преобразования отходов в энергию, основанные как на газификации, так и на пиролизе. Эти технологии заимствованы из энергетики и нефтехимической промышленности.

Пиролиз представляет собой процесс частичного сжигания, осуществляемый при умеренных температурах в отсутствие воздуха, при котором обычно образуются горючие газы и горючие твердые остатки. Газификация использует более высокие температуры и превращает большую часть твердого материала в горючий газ. В обоих случаях газ обычно сжигается для получения тепла, а затем пара.

Типичным для этого типа установок является система, разработанная в 1990-х годах в Японии10, в которой используется начальный процесс пиролиза с последующим сжиганием для выработки тепла. Отходы, доставленные на завод, сначала измельчаются, а затем подаются во вращающийся пиролизный барабан, где они нагреваются примерно до 450°C. Тепло, обеспечиваемое горячим воздухом, образующимся на более позднем этапе процесса, пиролизирует отходы, превращая их в горючий газ и твердый остаток.

Твердый остаток содержит любой металл, поступивший с отходами. На данном этапе его можно удалить для переработки. Таким образом можно разделить железо и алюминий.

Горячие дымовые газы из камеры сгорания используются для производства пара для привода турбины. Затем пыль удаляется из выхлопных газов и возвращается в систему сгорания. После этого система очистки дымовых газов удаляет все оставшиеся кислые газы. Только этот материал, около 1%

Железный шлак

0003

Полигон исходного объема ТБО, необходимо вывозить на полигон. Система также утверждает, что остаточный уровень диоксинов остается крайне низким.

Газификация отходов аналогична пиролизу, но конверсия отходов происходит при более высокой температуре в присутствии контролируемого количества воздуха или кислорода.

Топливо из отходов

RDF – это продукт переработки ТБО для получения топлива, которое можно легко сжигать в котлах внутреннего сгорания. Для производства RDF отходы необходимо сначала измельчить, а затем тщательно отсортировать, чтобы удалить все негорючие материалы, такие как стекло, металл и камень. Измельчение и сепарация осуществляются с использованием ряда энергоемких механических процессов. По оценкам Всемирного банка, для переработки 1 тонны ТБО требуется 80–100 кВт·ч, а для сушки отходов – еще 110–130 кВт·ч.11

После измельчения и разделения отходов горючая часть превращается в гранулы, которые можно продавать в качестве топлива. Первоначальной целью этого процесса было получение топлива, подходящего для смешивания с углем на угольных электростанциях. Однако это привело к системным проблемам, и современная стратегия заключается в сжигании топлива на специально спроектированных электростанциях. Альтернативой является смешивание RDF с отходами биомассы и последующее сжигание смеси на электростанции. Поскольку производству RDF должна предшествовать тщательная сортировка, этот тип процедуры лучше всего подходит для ситуаций, когда планируется масштабная переработка.

Однако это привело к системным проблемам, и современная стратегия заключается в сжигании топлива на специально спроектированных электростанциях. Альтернативой является смешивание RDF с отходами биомассы и последующее сжигание смеси на электростанции. Поскольку производству RDF должна предшествовать тщательная сортировка, этот тип процедуры лучше всего подходит для ситуаций, когда планируется масштабная переработка.

Экологические аспекты

Городские отходы, их производство и их утилизация являются основными экологическими проблемами. Современная городская жизнь производит огромное количество отходов в виде бумаги, пластика, металлов и стекла, а также органических материалов. То, как перерабатываются эти отходы, вызывает растущую озабоченность во всем мире.

Отходы, такие как бумага, стекло и металл, могут быть переработаны, как и пластик в теории. С экологической точки зрения имеет смысл повторно использовать как можно больше отходов, поэтому защитники окружающей среды обычно выступают за максимальную переработку. Многие европейские правительства поощряют переработку. Однако экономика переработки не ясна, и есть критики, которые считают ее неэффективной. Поскольку такие дебаты противопоставляют устойчивость экономике, проблему решить нелегко.

Многие европейские правительства поощряют переработку. Однако экономика переработки не ясна, и есть критики, которые считают ее неэффективной. Поскольку такие дебаты противопоставляют устойчивость экономике, проблему решить нелегко.

Несмотря на то, что переработка представляет собой идеальное решение, на практике зачастую нет ни средств, ни инфраструктуры для эффективной переработки. Даже там, где применяется переработка, все равно остаются отходы, которые нельзя использовать повторно. Таким образом, остается значительный объем отходов, для которых требуются альтернативные способы удаления. Единственными доступными в настоящее время вариантами являются захоронение на свалке или сжигание.

Сжигание отходов изначально казалось идеальным решением. Сжигание уменьшает количество отходов до 10% или менее от их первоначального объема. В то же время он производит энергию как побочный продукт, и эта энергия может быть использована для производства электроэнергии или для отопления, или для того и другого. К сожалению, отходы часто содержат следы нежелательных веществ, которые могут попасть в атмосферу в результате сгорания. Другие опасные продукты могут образовываться в результате самого сжигания, а отходы являются химическими прекурсорами. Таким образом, решая одну экологическую проблему, сжигание отходов может порождать другие.

К сожалению, отходы часто содержат следы нежелательных веществ, которые могут попасть в атмосферу в результате сгорания. Другие опасные продукты могут образовываться в результате самого сжигания, а отходы являются химическими прекурсорами. Таким образом, решая одну экологическую проблему, сжигание отходов может порождать другие.

Перед лицом этого сжигание отходов становится все более строгим законодательством. Это устанавливает ограничения на количество различных опасных материалов, которые могут быть выброшены в результате процесса. Главными среди них являются тяжелые металлы, такие как ртуть, и сильнодействующие органические соединения, такие как диоксины. Современные заводы по переработке отходов в энергию, по-видимому, способны удовлетворить эти требования. Однако за последние 20 лет в некоторых частях мира они приобрели плохую репутацию. Это оказалось трудно преодолеть, и есть страны, где электростанции, работающие на отходах, считаются слишком непопулярными, чтобы получить одобрение. Новые технологии преобразования отходов, такие как газификация и пиролиз, могут преодолеть этот барьер.

Новые технологии преобразования отходов, такие как газификация и пиролиз, могут преодолеть этот барьер.

Продолжить чтение здесь: Реактор с кипящей водой

Была ли эта статья полезной?

Сжигание пластиковых отходов — хорошая идея?

Конвейерная лента транспортирует смешанный пластик к оптическому сортировщику.

Фотография Рэнди Олсона, Коллекция изображений Nat Geo

Пожалуйста, соблюдайте авторские права. Несанкционированное использование запрещено.

Эта статья была создана в сотрудничестве с Национальным географическим обществом.

Что делать с растущим потоком пластиковых отходов, если мы не хотим видеть, как они застревают в ветвях деревьев, плавают в океанских круговоротах или забивают желудки морских птиц и китов?

Ожидается, что производство пластика в ближайшие 20 лет удвоится, согласно отчету, опубликованному Всемирным экономическим форумом. В то же время показатели переработки пластика колеблются в районе 30 процентов в Европе, всего девять процентов в США и нулевые или близкие к этому значения в большинстве развивающихся стран.

В январе этого года консорциум нефтехимических компаний и компаний по производству потребительских товаров под названием Alliance to End Plastic Waste, включающий Exxon, Dow, Total, Shell, Chevron Phillips и Procter & Gamble, обязался потратить 1,5 миллиарда долларов в течение пяти лет на проблема. Их цель — поддерживать альтернативные материалы и системы доставки, усиливать программы переработки и, что более спорно, продвигать технологии, которые превращают пластик в топливо или энергию.

Сложные мусоросжигательные заводы, которые сжигают пластик и другие бытовые отходы, могут производить достаточно тепла и пара, чтобы вращать лопасти турбин и вырабатывать электричество для местной энергосистемы. Европейский Союз, который ограничивает захоронение органических отходов, уже сжигает почти 42 процента своих отходов; США сжигают 12,5 процента. По данным Мирового энергетического совета, аккредитованной при ООН сети, представляющей целый ряд источников энергии и технологий, в ближайшие годы в секторе переработки отходов в энергию, скорее всего, будет наблюдаться устойчивый рост, особенно в Азиатско-Тихоокеанском регионе. В Китае уже работает около 300 заводов по переработке отходов в энергию, и еще несколько сотен находятся в стадии разработки.

В Китае уже работает около 300 заводов по переработке отходов в энергию, и еще несколько сотен находятся в стадии разработки.

«Поскольку такие страны, как Китай, закрывают свои двери для иностранных отходов, а перегруженная перерабатывающая промышленность не справляется с кризисом пластикового загрязнения, — говорит Джон Хосевар из Greenpeace, — сжигание будет все чаще продвигаться как простая альтернатива».

Хорошая идея?Сжигание пластикового мусора для получения энергии звучит разумно: пластик, в конце концов, сделан из углеводородов, как и нефть, и обладает большей энергоемкостью, чем уголь. большое распространение сжигания отходов

Во-первых, размещение заводов по переработке отходов в энергию, как и размещение свалок, сложно: никто не хочет жить рядом с заводом, который может принимать сотни грузовиков с мусором в день. Обычно заводы оказываются рядом с малообеспеченными сообществами. С 1997 года в США появился только один новый мусоросжигательный завод.

Заводы по переработке отходов в энергию также обходятся дорого в строительстве и эксплуатации, поэтому они, как правило, берут больше за вывоз мусора, чем свалки. А поскольку заводы работают наиболее эффективно при постоянном потоке отходов, их владельцам часто приходится импортировать материалы издалека.

Крупные электростанции вырабатывают достаточно электроэнергии для снабжения десятков тысяч домов. Но исследования показали, что переработка пластиковых отходов экономит больше энергии за счет уменьшения необходимости добычи ископаемого топлива и переработки его в новый пластик, чем может быть получено путем их сжигания вместе с другими бытовыми отходами.

Наконец, заводы по переработке отходов в энергию могут выделять низкие уровни токсичных загрязнителей, таких как диоксины, кислые газы и тяжелые металлы. Современные заводы используют сложные скрубберы, осадители и фильтры для улавливания этих соединений, но, как осторожно заявляет Всемирный энергетический совет в отчете за 2017 год, «эти технологии полезны, пока заводы по сжиганию работают должным образом и выбросы контролируются».

Некоторые эксперты обеспокоены тем, что страны, в которых отсутствуют законы об охране окружающей среды или их строгое соблюдение, могут попытаться сэкономить на контроле за выбросами. Кроме того, сжигание постоянно производит парниковые газы. В 2016 году американские мусоросжигательные заводы выпустили эквивалент 12 миллионов тонн углекислого газа, более половины которого приходится на пластик.

Лучший способ сжечь?Еще один способ преобразования отходов в энергию — газификация, процесс плавления пластика при очень высоких температурах практически в отсутствие кислорода (это означает, что токсины, такие как диоксины и фураны, не образуются). В процессе генерируется синтетический газ, который используется для запуска турбин. Но с таким дешевым природным газом заводы по газификации неконкурентоспособны.

В настоящее время более привлекательной технологией является пиролиз, при котором пластмассы измельчаются и плавятся при более низких температурах, чем при газификации, и в присутствии еще меньшего количества кислорода. Тепло разрушает пластиковые полимеры на более мелкие углеводороды, которые можно перерабатывать в дизельное топливо и даже в другие нефтехимические продукты, включая новые пластмассы. (В Alliance to End Plastic Waste входят компании, занимающиеся пиролизом.)

Тепло разрушает пластиковые полимеры на более мелкие углеводороды, которые можно перерабатывать в дизельное топливо и даже в другие нефтехимические продукты, включая новые пластмассы. (В Alliance to End Plastic Waste входят компании, занимающиеся пиролизом.)

Семь относительно небольших пиролизных заводов в настоящее время работают в США, некоторые из них все еще находятся в демонстрационной стадии, и технология, похоже, расширяется по всему миру, с предприятиями в Европе, Китае, Индии, Индонезии. , и Филиппины. По оценкам Американского химического совета, США могли бы поддерживать 600 установок пиролиза, перерабатывающих 30 тонн пластика в день, что в сумме составляет около 6,5 миллионов тонн в год — чуть менее одной пятой из 34,5 миллионов тонн пластиковых отходов, которые сейчас производит страна.

Пиролиз может обрабатывать пленки, пакеты и многослойные материалы, с которыми не может справиться большинство механических переработчиков, говорит Приянка Бакайя, основатель компании Renewlogy, занимающейся производством топлива из пластика. По ее словам, он не производит вредных загрязнителей, кроме «минимального количества углекислого газа».

По ее словам, он не производит вредных загрязнителей, кроме «минимального количества углекислого газа».

С другой стороны, критики называют пиролиз дорогой и незрелой технологией, а стартапы, которые появляются и исчезают на протяжении многих лет, не в состоянии выполнить свои ограничения по контролю загрязнения или технические и финансовые цели. Дизельное топливо по-прежнему дешевле производить из ископаемого топлива, чем из пластиковых отходов.

Но можно ли возобновить? Является ли топливо из пластика возобновляемым ресурсом? Согласно Базе данных государственных стимулов для возобновляемых источников энергии и эффективности, 16 штатов США считают твердые бытовые отходы, включая содержащиеся в них пластмассы, возобновляемым источником топлива. Но пластмассы не возобновляемы в том смысле, в каком возобновляемы древесина, бумага или хлопок. Пластмассы не растут от солнечного света: мы делаем их из ископаемого топлива, добываемого из-под земли, и каждый шаг в этом процессе может привести к загрязнению.

В Европейском Союзе возобновляемой считается только биогенная фракция твердых бытовых отходов. Но независимо от того, как ЕС подсчитывает свой углерод, сжигание пластика в качестве топлива в мусоросжигательных заводах вместе с остальными отходами, похоже, противоречит принятию ЕС в 2015 году целей «экономики замкнутого цикла», которые направлены на то, чтобы ресурсы использовались для как можно дольше и призывают к тому, чтобы к 2030 году вся пластиковая упаковка была многоразовой, перерабатываемой или компостируемой. — это не круг — это линия», — говорит Роб Опсомер из Фонда Эллен Макартур, который продвигает усилия по созданию экономики замкнутого цикла. Но пиролиз, добавляет Опсомер, можно считать частью экономики замкнутого цикла, если его продукция используется в качестве сырья для производства новых высококачественных материалов, включая прочные пластмассы.

Сторонники нулевых отходов обеспокоены тем, что любой подход к преобразованию пластиковых отходов в энергию не способствует снижению спроса на новые пластмассовые изделия и тем более смягчению последствий изменения климата. «Поднимать эти подходы — значит отвлекать от реальных решений», — говорит Клэр Аркин, участник кампании Глобального альянса за альтернативы мусоросжигательным заводам, то есть решений, которые позволяют людям использовать меньше пластика, а повторно использовать и перерабатывать больше.

«Поднимать эти подходы — значит отвлекать от реальных решений», — говорит Клэр Аркин, участник кампании Глобального альянса за альтернативы мусоросжигательным заводам, то есть решений, которые позволяют людям использовать меньше пластика, а повторно использовать и перерабатывать больше.

Исправление: эта история была исправлена, чтобы указать, что Европейский Союз не считает пластиковые отходы возобновляемым топливом.

Элизабет Ройт — автор книги Земля мусора: по тайному следу мусора .

Эта история является частью книги «Планета или пластик?» — нашей многолетней работы по повышению осведомленности о глобальном кризисе пластиковых отходов. Узнайте, что вы можете сделать, чтобы уменьшить количество одноразового пластика, и возьмите на себя обязательство.

Читать дальше

Как определенные продукты снижают риск заболевания

- Наука

- Разум, тело, чудо

Как определенные продукты питания снижают риск заболеваний

Многие продукты и питательные вещества связаны с уменьшением воспаления и снижением риска рака или диабета 2 типа. Вот как и почему продукты, которые мы потребляем, влияют на наш организм.

Вот как и почему продукты, которые мы потребляем, влияют на наш организм.

Странный феномен медведей-мотыльков

- Животные

Странный феномен медведей-мотыльков

В Северных Скалистых горах предприимчивые гризли карабкаются в горы, чтобы полакомиться до 40 000 мотыльков в день, таинственный экологический чудо.

Кто первым оседлал лошадей? У этих скелетов может быть ответ

- Наука

Кто первым оседлал лошадей? Эти скелеты могут иметь ответ

Человеческие останки возрастом около 5000 лет были найдены в могилах ямной культуры, и это открытие может частично объяснить их быстрое распространение по всей Европе.

Как космические лучи помогли найти туннель в Великой пирамиде Египта

- Наука

Как космические лучи помогли найти туннель в Великой пирамиде Египта

Ученые только что подтвердили 30-футовую пустоту, впервые обнаруженную внутри монумента много лет назад.