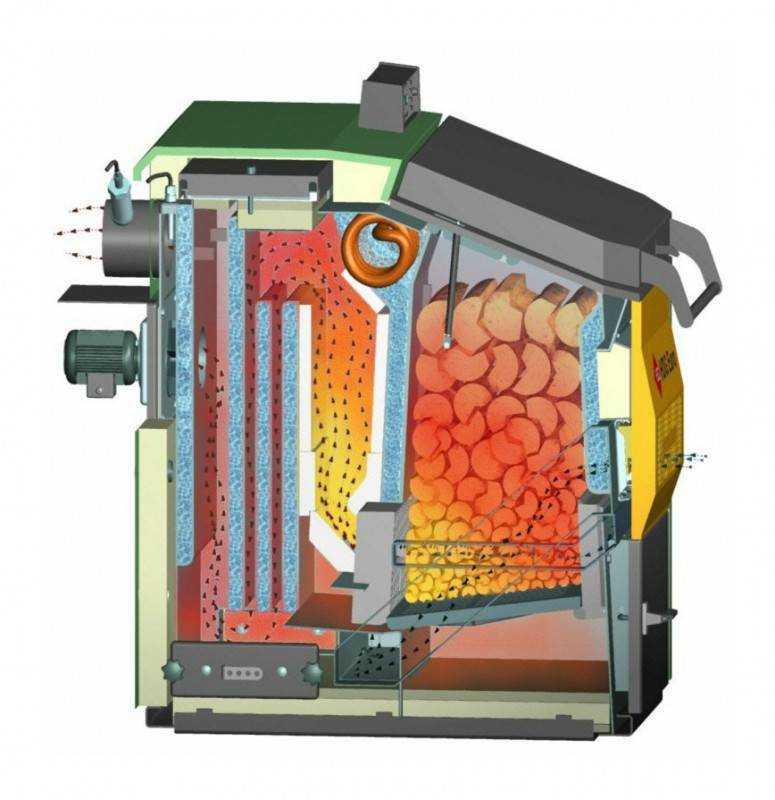

Для сжигания дров сейчас употребляют различные устройства: печи теплоакамулирующие, котлы воздушные и водяные. Из всего оборудования пиролизные (газогенераторные) котлы представляют для потребителей больший энтузиазм. Основным различием пиролизных котлов от обычных твердотопливных моделей является тот факт, что пылают в их не сами дрова, а и образующийся древесный газ. Во время сжигания вообщем не появляется сажа, а зола возникает в наименьшем количестве, потому аппарат пореже нуждается в очистке.

Бесспорным преимуществом пиролизного котла выступает его способность к поддерживанию данной температуры подольше, чем могут классические котлы, благодаря более высочайшему КПД и увеличенной загрузочной камере. Некие конструкции на одной закладке горючего могут работать в течение суток.

Пиролизный котел пореже нуждается в очистке

В отработанных газах находится меньше канцерогенных веществ. В процессе горения пиролизный газ ведет взаимодействие с активным углеродом, потому на выходе дымовые газы по большей части являются консистенцией водяного пара и углекислого газа.

Для сжигания применяется древесная порода, что имеет длину 380 — 450 мм и поперечник от 100 до 250 мм. Топливные брикеты обязаны иметь таковой размер – 30 на 300 мм. Маленькие древесные отходы и опилки можно спаливать сразу с дровами, но брать их стоит менее 30% от объема загрузочной камеры. Такие котлы могут спаливать древесную породу, которая отличается влажностью до 40%.

Горючее для пиролизного котла

Пиролизные котлы следует топить более сухой древесной породой, исключительно в этом случае обеспечивается работа аппарата на наибольшей мощности, а срок службы растет. Дерево с 20% содержанием воды характеризуется теплотой сгорания 4 кВт в час на килограмм дерева, древесная порода с 50% содержанием воды отличается теплотой сгорания 2 кВт в час на килограмм дров.

Таким макаром, теплотворная способность горючего зависит от присутствия воды в дровах: полезное энергетическое содержание брикетов существенно понижается с повышением содержания воды. При всем этом расход горючего возрастает вдвое.

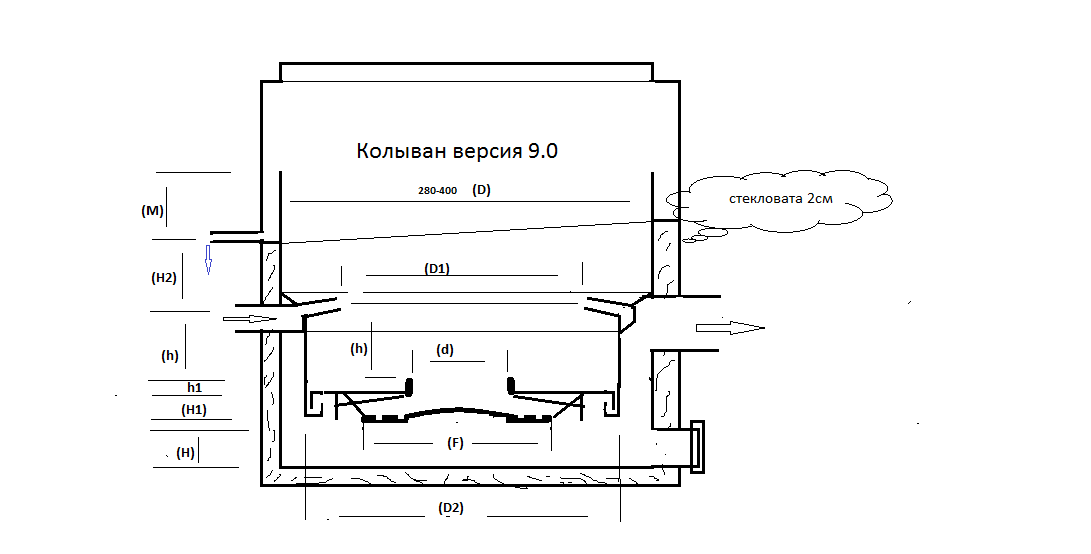

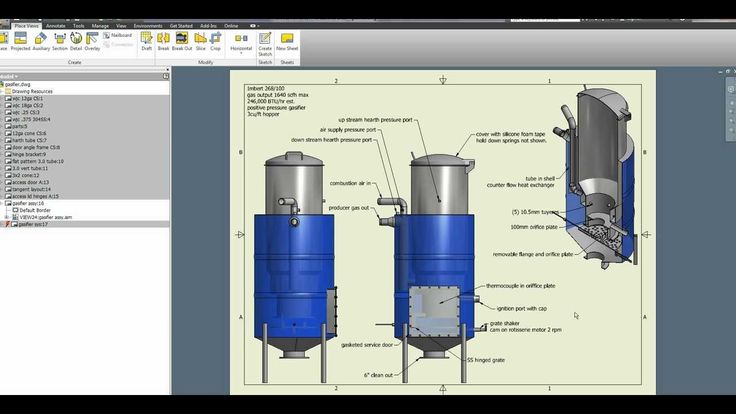

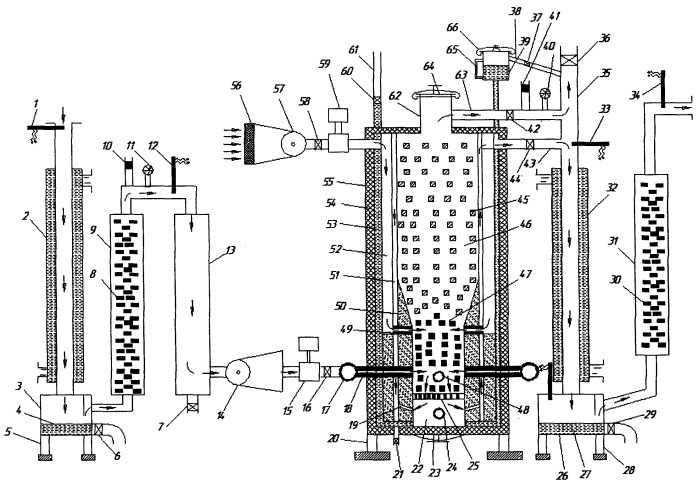

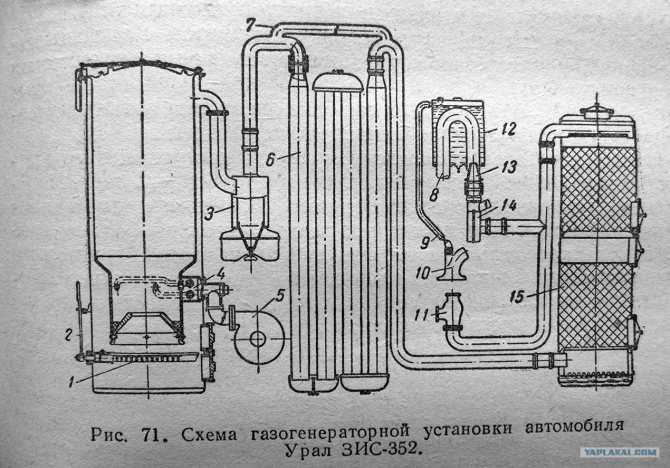

Четкое количество материала высчитать можно на базе чертежей. В Вебе по данной теме есть много платных чертежей и литературы. Если управляться этим материалом, то получится сносный агрегат. Схема пиролизного котла нужна для обозначения топки, теплообменника и места подачи воды. Не стоит стремиться сделать схему аппарата на дровах с нуля, лучше использовать принципную схему и внести в нее только некие коррективы и конфигурации.

Чертеж пиролизного котла на дровах

Изготавливая газогенераторный котел своими руками, за базу можно взять схему отопительного аппарата на 40 кВт, что была разработана конструктором Беляевым, а потом улучшить ее под лазерную резку с наименьшим количеством применяемых деталей. Поменять конструкцию прибора можно таким макаром, чтоб постоянным остался его внутренний объем.

Вкупе с этим лучше, чтоб существенно возросла рубаха теплообменника. Дальше необходимо соединить все детали грядущего пиролизного котла, верно следуя чертежу. В этом случае воздух употребляется в качестве теплоносителя, и он может прогреть помещение без теплопотерь.

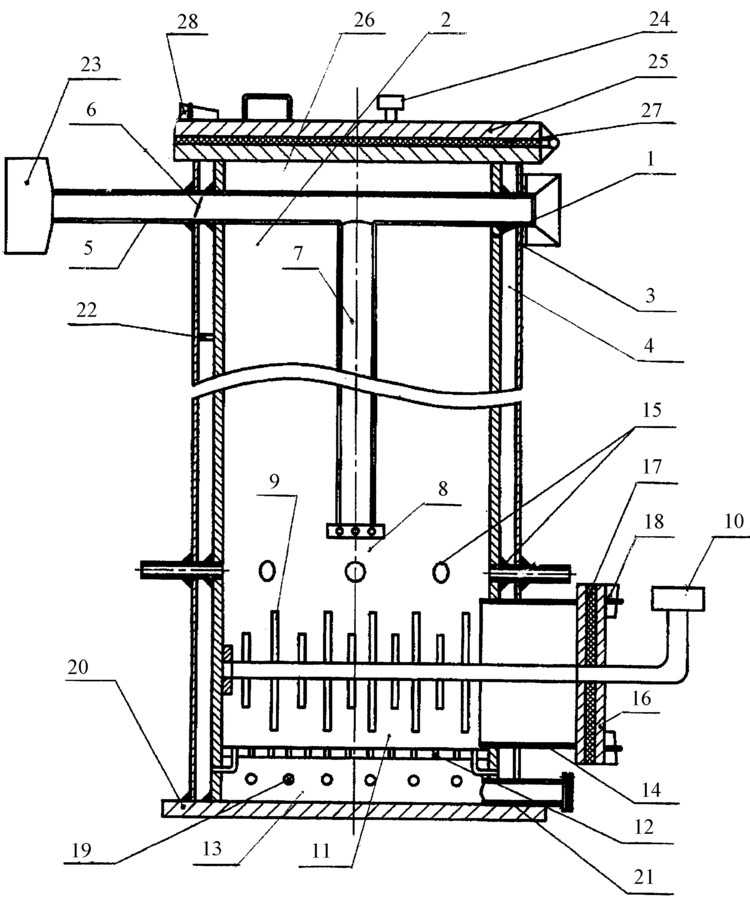

Котел Blago разработан изобретателем Благодаровым Ю.П., который заявил о преимуществах собственного творения. По продолжительности горения дров при наибольшей теплотворной возможности газогенерирующий аппарат Blago превосходит другие котлы.

В данной модели колосниковые решётки на сто процентов перекрывают низ топливных бункеров. Потому при естественной тяге наблюдается высочайшая теплота сгорания горючего и поболее долгий период горения за счёт сборки топливных бункеров, что дают возможность прирастить объём топливных бункеров, не принося вред для КПД.

Конструкция котла Blago

Устройство пиролизного котла позволяет горючему пылать в одной из 2-ух камер сгорания, а в третьей газиться. Аппарат Blago энергонезависим и требуемую мощность выдаёт всегда. Осуществляется полное горение соединений фенольных групп — деготь, смолы, спирты, эфирные масла.

Установленные рельсы в камере сгорания выступают неплохими накопителями тепла. В пиролизном котле можно спаливать торфобрикеты, опилки и уголь. В период низких температур подкладывать в топочную камеру горючее можно повсевременно, поддерживая в помещении лучшую температуру.

В период низких температур подкладывать в топочную камеру горючее можно повсевременно, поддерживая в помещении лучшую температуру.

принцип работы и установка устройства

Принцип работы пиролизного котла основан на трансформации целлюлозы в горючие олефины — этилен и пропилен. То есть, вы загружаете в топку дерево – источник целлюлозы, а отапливаетесь газом – этиленом или пропиленом. В итоге, такая схема отопления обойдется вам в пять раз дешевле дровяного варианта или в три раза дешевле газового аналога.

Правда сам котел стоит недешево: ведь процесс термической трансформации одних углеводов в другие (тот самый пиролиз) протекает в весьма специфических условиях. Но если построить пиролизный котел своими руками (а это вполне возможно), то отопление дома обойдется вам буквально в копейки. Ведь такой обогреватель можно «питать» даже влажной древесиной, полиэтиленовыми бутылками, сношенной обувью или любым другим сырьем, содержащим углерод или углеводы.

Поэтому в данной статье мы не только рассмотрим, как сделать пиролизный котел своими руками, но дадим практические рекомендации по «строительству» такого отопительного прибора.

Содержание

- 1 В чем суть работы пиролиза?

- 2 Как устроен пиролизный котел?

- 3 Как построить простой пиролизный котел своими руками?

- 3.1 Подготовка инструмента и расходных материалов

- 3.2 Сборка отопительного прибора

- 4 Установка пиролизного котла: правила техники безопасности

В чем суть работы пиролиза?

Повторимся: пиролиз – это термическая трансформация углеводов, содержащихся в топливе, в олефины – низкомолекулярные, горючие газы. Непременным условием такой трансформации является горение топлива в малом объеме кислорода, при температуре не менее 1100 градусов Цельсия.

Причем непосредственно для отопления используются лишь отфильтрованные олефины, пропускаемые сквозь металлические сетки, на которых оседает сажа и частицы золы. Помимо твердых частиц в процессе фильтрации от олефинов отделяют органические кислоты (уксусную и муравьиную), пропуская пары сквозь трубчатый конденсатор.

Помимо твердых частиц в процессе фильтрации от олефинов отделяют органические кислоты (уксусную и муравьиную), пропуская пары сквозь трубчатый конденсатор.

На выходе из конденсатора температура газообразных олефинов снижается до 100-120 градусов Цельсия. И это очень хорошо, поскольку охлажденные газы горят с большей теплоотдачей, чем разогретая среда, поступающая прямо из камеры термической трансформации.

Как устроен пиролизный котел?

С учетом вышеуказанных нюансов устройство пиролизного котла выглядит следующим образом:

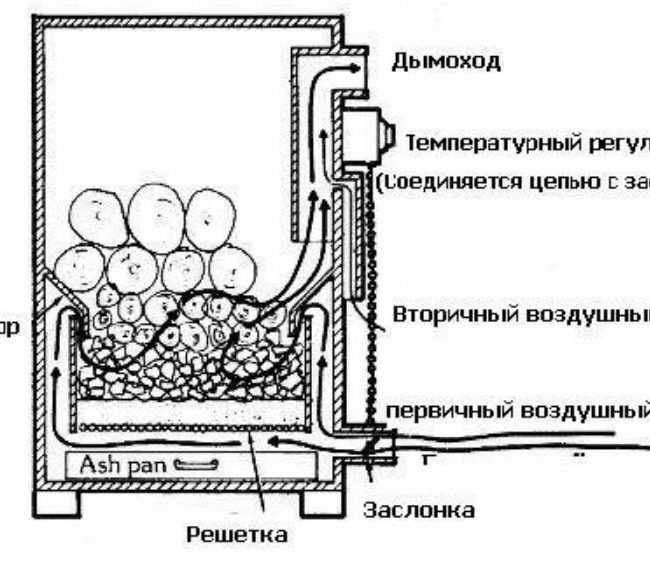

Устройство пиролизного котла- В нижней части корпуса располагается приточный канал – поддувало, работу которого регулирует автоматическая заслонка, дозирующая порцию воздуха, подаваемого в камеру сгорания.

- Над поддувалом, отделенная от этой зоны колосниковой решеткой, находится топка-газогенератор. Дрова, пеллеты или любой другой источник углерода сгружается в топку сквозь дверцу. Причем дверца должна закрываться герметично.

Лишняя порция воздуха может нарушить процесс термической трансформации.

Лишняя порция воздуха может нарушить процесс термической трансформации. - В верхней части топки имеется отвод – штуцер для соединения газогенератора со змеевиком системы охлаждения олефинов. Причем на входе и выходе в змеевик вмонтированы фильтры, очищающие газы от золы и сажи.

- Последний (по ходу движения газов) фильтр врезан в стенку второй топки, где сгорают олефины. Именно эта часть котла используется для разогрева теплоносителя. Поэтому стенки второй топки всегда двойные – в полость между ними заливается вода или закачивается воздух.

- Над верхней стенкой второй топки смонтирован воздухообменник – особый узел, отвечающий за насыщение камеры сгорания олефинов кислородом. Причем воздухообменник соединяется с камерой сгорания посредством обратного клапана, препятствующего выходу горючей смеси за пределы котла.

- В боковой стенке второй топки оборудован особый патрубок, используемый для монтажа трубы отводного канала – дымохода.

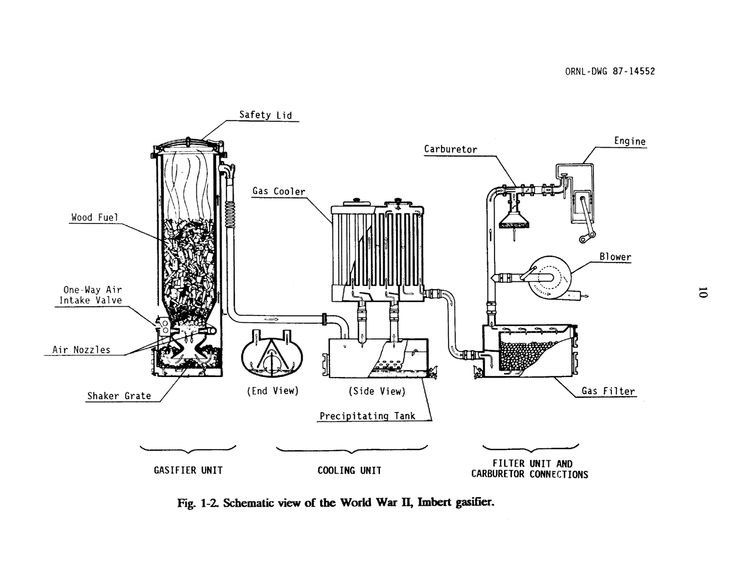

Таким образом, любой пиролизный котел состоит из трех зон: газогенератора, охлаждающего контура и топки, где сгорает газ (охлажденные олефины).

Как построить простой пиролизный котел своими руками?

Вначале вам понадобятся чертежи, причем на чертежах должен быть изображен нагревательный прибор с четко обозначенной мощностью. Ведь излишне производительный котел будет требовать больше топлива, а недостаточно мощный – просто не нагреет ваше жилище.

Чертежи пиролизных котлов Viessmann на 25 — 40 кВтПоэтому изготовление пиролизного котла своими руками начинается с расчетов мощности и поиска соответствующих чертежей. Причем, с мощностью все просто – вы можете воспользоваться калькулятором, выложенным на сайтах производителей котлов.

В свою очередь, поиск действительно верных чертежей – это не такое уж и простое дело. Но на тематических форумах можно отыскать и чертеж пиролизного котла и технологическую карту сборки такого агрегата.

Подготовка инструмента и расходных материалов

Следующий шаг – это подготовка инструментов и поиск материала для заготовок.

Ведь твердотопливные котлы пиролизные своими руками не собираются – в этом процессе вам пригодится следующий набор инструментов:

Инструменты- Болгарка – ее используют для раскроя заготовок.

- Дрель – она пригодится для рассверливания приточных отверстий.

- Сварочный аппарат электродугового типа, рассчитанный на работы с постоянным током.

Помимо этого нам понадобятся струбцины, шлифовальные круги, тиски, трубогиб, молоток, напильник и прочий слесарный инструмент.

В качестве расходного материала будут использоваться:

- Трубы профильные с толщиной стенки не менее двух миллиметров.

- Трубы круглые, стальные, с аналогичной толщиной стенки.

- Стальные листы, толщиной от 4 до 8 миллиметров.

Причем погонаж расходных материалов и площадь стальных листов рассчитывается исходя из потребностей, приведенных в спецификации к чертежам. Поэтому «правильный» чертеж – это залог успеха всего процесса.

Сборка отопительного прибора

Собирая пиролизные котлы отопления своими руками лучше всего придерживаться следующего порядка действий:

Пиролизный котел своими руками- Вначале нужно раскроить трубы и листы, вырезая все заготовки для газогенератора, топки и охладителя олефинов. Причем края заготовок нужно обработать шлифовальным кругом, сточив кромку и обозначив разделку для сварочных швов.

- Далее нужно подготовить сварочный стол и аппарат, с помощью которого и будет выполняться сборка.

- Следующий шаг – сборка корпуса. Она осуществляется в следующем порядке: торцевую стенку укладывают на стол, после чего к ней монтируют точечными швами боковые стенки, укрепляемые распорками, дно и крышку. А вот монтаж лицевой стенки стоит отложить до полной сборки «сердцевины» котла. То есть, на выходе получается ящик без лицевой стенки.

- Следующий шаг – монтаж топки газового генератора. Причем сама топка обозначается в корпусе горизонтальными полками, на которые укладывают колосниковую решетку и монтируют горловину патрубка для отвода олефинов.

- Далее собирают колоны фильтрации и охлаждения газа, пронизывающие корпус котла и частично выходящие за его пределы. Колоны собираются из труб, монтированных в мете заранее высверленных отверстий в корпусе.

- Следующий шаг – обустройство второй топки – камеры горения олефинов. Ее располагают над зоной газогенератора, подводя к этой части корпуса охлаждающую колону. На этом же этапе можно смонтировать «рубашку» системы отопления, установив параллельно корпусу вторую стенку, отделенную от первой (корпусной) перегородкой.

- На следующем этапе обустраивается воздухообменник и патрубок дымохода.

- В финале на лицевой стороне монтируется последняя стенка корпуса, после чего на нее навешивают дверцы и патрубки приточной системы (поддувала).

Сборка ведется односторонними сварочными швами, накладываемыми с учетом герметизации зоны газогенератора и второй топки.

Установка пиролизного котла: правила техники безопасности

Пиролизный котел – это очень мощный нагреватель.

Поэтому такое устройство нужно монтировать только в отдельном помещении, соблюдая следующие рекомендации:

1. Группа безопасности 2. Бак расширительный 3. Насос циркуляционный 4. Гидравлическая стрелка 5. Гребенки 6. Радиатор- Нагревательный прибор должен иметь собственный фундамент из кирпича или бетона, возвышающийся над уровнем пола на 10 сантиметров

- Полуметровое пространство перед топкой нужно защитить стальным фартуком, уложенным поверх напольного покрытия.

- Котельная должна быть оборудована приточно-вытяжной вентиляцией, обустроенной по «газовым» правилам. То есть, минимальный размер вытяжного отверстия должен быть равен 100 см2, а воздухообмен в помещении должен быть минимум тройным (от общего объема котельной).

- Расстояние от котла до стен и предметов меблировки не может быть меньше 20 сантиметров.

Соблюдая эти правила установки котлов можно увеличить уровень общей пожарной безопасности этого отопительного прибора.

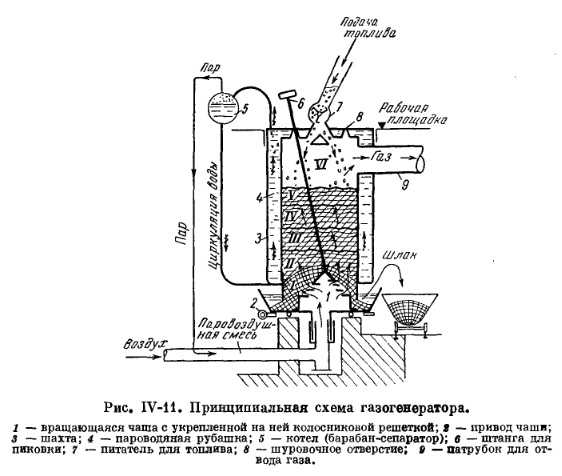

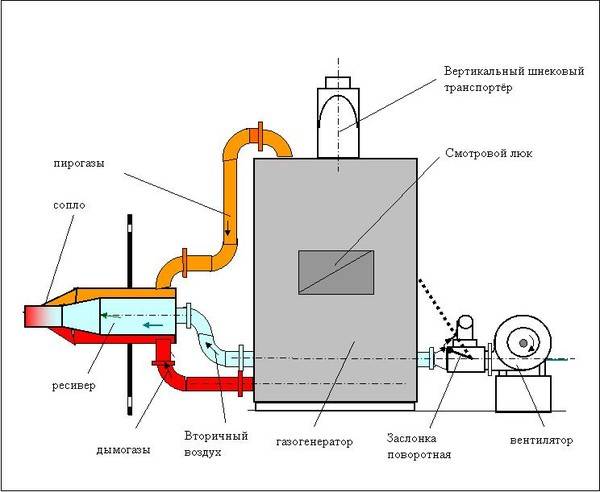

Устройство газогенератора на дровах

Экология потребления. Усадьба: Одним из наиболее эффективных устройств, позволяющих максимально отопить жилище, является газогенератор на дровах, поскольку именно он обладает наилучшими характеристиками среди всего многообразия аналогичных устройств.

Отопление собственного дома и сарая является крайне важной задачей, позволяющей чувствовать себя комфортнее и уютнее в период зимних холодов. Наилучшим решением, обеспечивающим оптимальные характеристики образования тепла, является использование газового котла. Однако в свете существенного подорожания этого вида топлива, все большая часть населения нашей страны пускаются на поиски иных более экономичных решений.

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций — важный фактор оздоровления — econet.ru.

Любовь к окружающим и к себе, как чувство высоких вибраций — важный фактор оздоровления — econet.ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Подпишитесь -https://www.facebook.com/econet.ru/

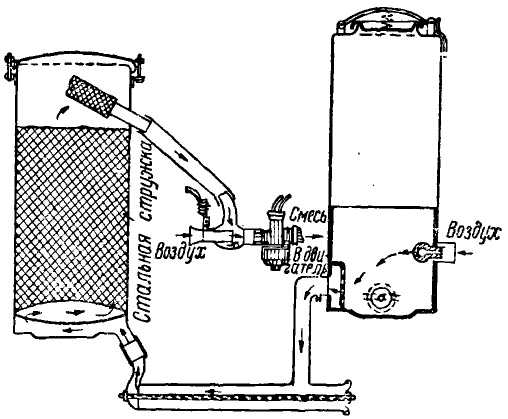

Принцип работы пиролизного газогенератора и его преимущества

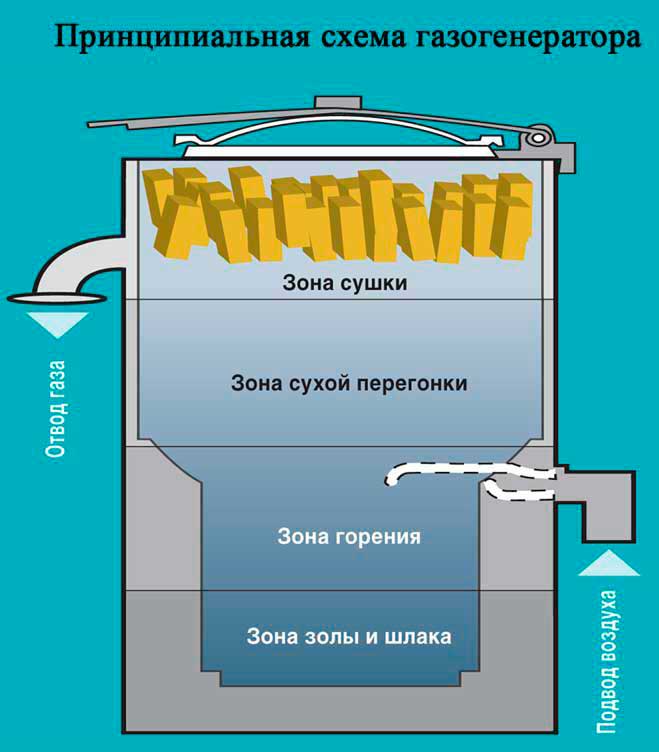

Газогенератор на дровах представляет собой модификацию пиролизной печи, работающей на твердом топливе. Принцип работы такого устройства основан на медленном сжигании дров и равномерном распределении тепла, образованного этим процессом. Процесс пиролиза заключается в поддержании горения при наименьшем количестве атмосферного воздуха. Всем нам известно, что для образования огня необходимо сочетание нескольких факторов. Одним из них является наличие кислорода, являющегося катализатором процесса горения. При этом полное его отсутствие делает возникновение открытого огня невозможным. Недаром в безвоздушном пространстве космоса не бывает пожаров. Именно этот принцип был взят за основу при создании конструкции, получившей впоследствии название пиролизный газовый генератор.

Недаром в безвоздушном пространстве космоса не бывает пожаров. Именно этот принцип был взят за основу при создании конструкции, получившей впоследствии название пиролизный газовый генератор.

Доступ кислорода в него все же предусмотрен, иначе он просто не будет работать. Однако он настолько ничтожен, что просто не в состоянии поддерживать полноценное горение. Поэтому в камере сгорания происходит скорее медленное тление с большим выделение сопутствующих продуктов. Дым, образованный в процессе подобного истлевания, не выводится наружу, а попадает в камеру вторичной обработки, где подвергается полному сжиганию.

Устройство газогенератора на дровах подразумевает наличие двух параллельных процессов образования тепла. Первый из них происходит при тлении дров, а второй при обработке продуктов горения. Использование аналогичной схемы печи позволяет выделить основные преимущества, которыми обладают подобные конструкции. Среди них стоит отметить следующие положительные качества этих агрегатов:

- высокий КПД;

- низкий расход топлива;

- отсутствие необходимости в постоянном контроле за наличием топлива;

- высокая теплоотдача;

- отсутствие дыма.

Все эти характеристики, обусловленные использованием принципа пиролизной печи, позволяют назвать газогенераторные котлы на дровах одними из наиболее эффективных и практичных среди многообразия подобных устройств.

Газогенератор на дровах: характеристики и положительные качества

Высокие показатели коэффициента полезного действия достигаются благодаря устройству генератора, состоящего из двух контуров сжигания топлива. Это делает процесс его сгорания максимально эффективным.

Процесс тления древесины позволяет поддерживать необходимую температуру в течение длительного времени. Одной закладки дров вполне может хватить на 12-14 часов, тогда как в обыкновенном котле, основанном на принципе открытого огня, их хватит всего на несколько часов. Тление же происходит гораздо медленнее, в результате чего время сгорания дров существенно увеличивается. Этот фактор дает возможность избавиться от необходимости постоянного контроля за наличием топливных элементов в камере сгорания. Достаточно лишь осуществить закладку одной порции дров и больше не возвращаться к этому действию на протяжении 12-14 часов в зависимости от интенсивности эксплуатации агрегата.

Достаточно лишь осуществить закладку одной порции дров и больше не возвращаться к этому действию на протяжении 12-14 часов в зависимости от интенсивности эксплуатации агрегата.

Высокие показатели выделения тепла позволяют говорить о максимальной эффективности подобного котла. Этот своеобразный теплогенератор на дровах обеспечивает отличные качества поддержания необходимой температуры в помещении, обусловленные наличием двух параллельных процессов сжигания топлива.

Устройство генератора выполнено таким образом, что в процессе вторичной обработки дым, выделенный в результате тления дров, практически полностью сгорает. В атмосферу выделяются лишь остатки, оставшиеся после осуществления аналогичного процесса. Состоят эти выделения в основном из водяного пара с небольшой примесью угарного газа.

Этот фактор делает такие газовые генераторы наиболее экологичными среди всех представленных на рынке устройств, работающих на твердом топливе.

Создание газогенератора на дровах своими руками и возможность его модификации

Схема подобного устройства достаточно проста, что позволяет воспроизвести генератор на дровах своими руками.

Однако без знания нюансов и процессов, протекающих в аналогичных системах, создавать такие котлы крайне не рекомендуется, поскольку это чревато различными достаточно негативными последствиями. Лишь полное соответствие инструкции и знание вопроса поможет в возведении генератора своими руками. Основными элементами конструкции этого агрегата являются следующие его детали:

- усиленное основание;

- камера сгорания;

- камера вторичной переработки;

- дымоход.

Схема пиролизного котла подразумевает наличие лишь четырех основных частей, из которых формируется само устройство, что позволяет собрать его своими руками в кратчайшие сроки. Иногда для обеспечения усовершенствованных условий распределения продуктов сгорания или улучшения тяги прибора применяются различные вентиляторы, дополняющие конструкцию котла.

Отдельно следует рассказать об универсальности аналогичного прибора. На его основе можно создать парогенератор на дровах, применяемый для организации наилучших условий для бани. Для реализации этого решения достаточно дополнить конструкцию водяным контуром, который станет ответственным за водяной пар.

Для реализации этого решения достаточно дополнить конструкцию водяным контуром, который станет ответственным за водяной пар.

Существует также возможность воспроизвести из этого агрегата электрогенератор на дровах. Преобразовать тепловую энергию в электрическую достаточно сложно, но при отличном знании вопроса сделать это возможно. Полученный результат же будет выше всяких похвал, поскольку позволит наряду с теплом, производимым подобным устройством, получить еще и некоторый запас электрической энергии.

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций — важный фактор оздоровления — econet.ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Подпишитесь -https://www.facebook. com/econet.ru/

com/econet.ru/

На сегодняшний день газогенератор на дровах является наиболее практичным и функциональным устройством, позволяющим отказаться от использования голубого топлива. Это устройство обладает наилучшими характеристиками среди всех представленных на рынке твердотопливных котлов. При этом оно позволяет добиться максимального эффекта и не только полностью прогреть помещение, но поддерживать необходимую температуру в течение долгого времени.

опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Газификация биомассы для крупномасштабного производства электроэнергии

Для производства электроэнергии могут использоваться несколько процессов биомассы, включая прямое сжигание, сжигание газа, полученного в результате ферментации или газификации, и сжигание пиролизного топлива. Термическая газификация и пиролиз рассматриваются как наиболее перспективные технологии производства электроэнергии из биомассы.

Биотопливо – это топливо, произведенное прямо или косвенно из органического материала или биомассы, включая растительные материалы, отходы животных и человека. Производство электроэнергии с использованием биомассы в качестве топлива предполагает доступ к углеводородной части биомассы, которая может быть преобразована в тепло. Биотопливо считается возобновляемым, поскольку оно использует энергию солнечного света для рециркуляции углерода в атмосфере в форме двуокиси углерода посредством процесса, известного как фиксация углерода, в котором используется неорганический углерод (в форме CO 9 ).0007 2 ) и превращает его в органические соединения.

Большая часть текущего производства биотоплива сосредоточена на производстве жидкого топлива (путем ферментации) для транспорта. Однако сравнительное исследование производства электроэнергии из биомассы и производства этанола из биомассы утверждает, что было бы гораздо более эффективно использовать биотопливо для непосредственного производства электроэнергии и питания электромобилей [1]. Это исследование проводилось на биомассе, производимой для производства энергии, а не только на отходах.

Это исследование проводилось на биомассе, производимой для производства энергии, а не только на отходах.

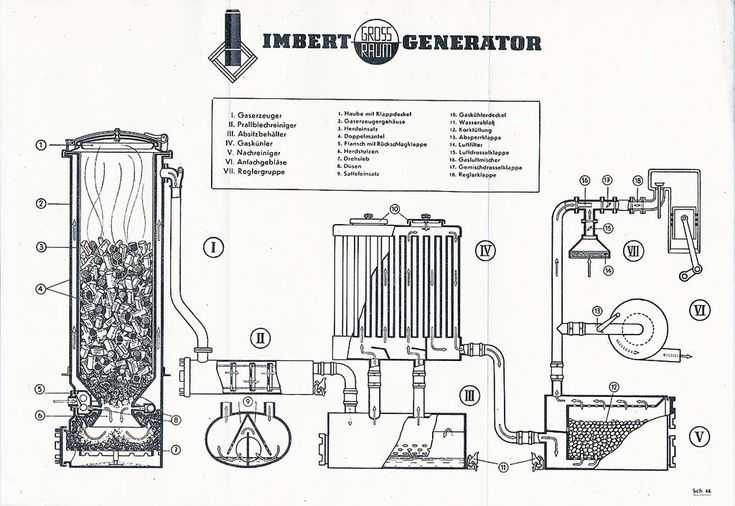

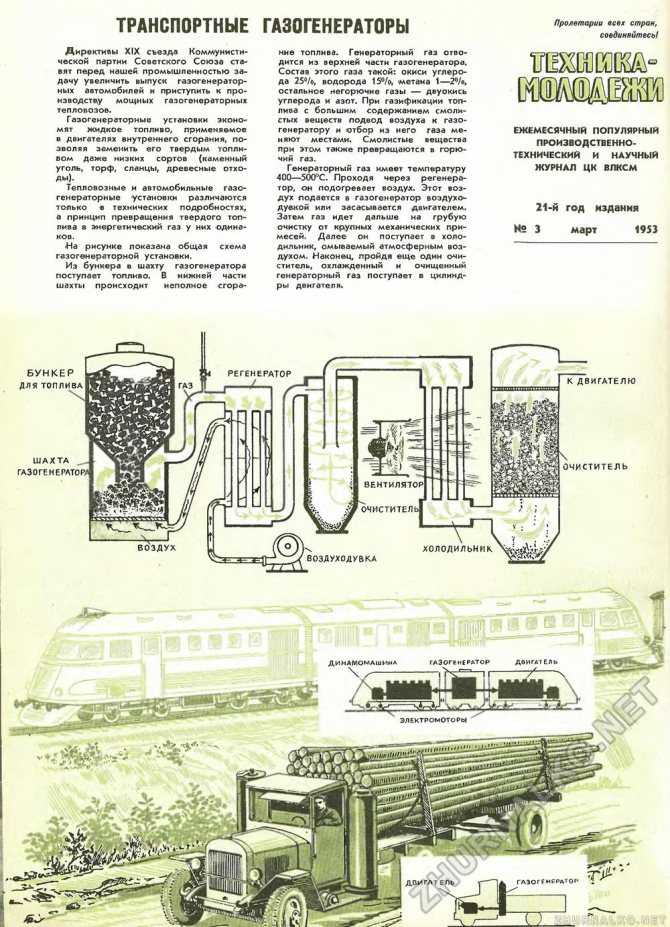

Рис. 1: Стадии газификации (Allpowerlabs).

Поскольку переход на электромобили стоит у всех на повестке дня, казалось бы, усилия по разработке биотоплива должны быть сосредоточены на производстве электроэнергии, а не на жидком топливе. Этот вариант предлагает полезную платформу для перехода сельского хозяйства на электромобили, поскольку многие фермы уже используют небольшие газификаторы для производства электроэнергии из сельскохозяйственных отходов.

Электроэнергия из биомассы

Электроэнергия может быть произведена из биомассы тремя способами:

- Прямое сжигание: Прямое сжигание биомассы дает пар, используемый для привода паровых турбин. Это распространено в области когенерации в сахарной и лесной промышленности.

- Термическая газификация: В результате термической газификации биомассы производится синтетический газ, который используется для работы газовых двигателей внутреннего сгорания (ДВС) или газовых турбин.

Небольшая газификация биомассы очень распространена, особенно в сельском хозяйстве, и обычные двигатели внутреннего сгорания обычно используются для привода генераторов.

Небольшая газификация биомассы очень распространена, особенно в сельском хозяйстве, и обычные двигатели внутреннего сгорания обычно используются для привода генераторов. - Быстрый пиролиз: Быстрый пиролиз позволяет получать синтетический газ и жидкое топливо со свойствами, аналогичными дизельному топливу. Жидкое топливо имеет то преимущество, что его можно хранить и использовать позже. Пиролизное топливо можно использовать в двигателях внутреннего сгорания или газовых турбинах.

Большинство современных установок по производству электроэнергии из биомассы основаны на прямом сжигании отходов биомассы, таких как багасса и отходы лесопиления, хотя широко используется ферментация для производства биогаза. Газификация и пиролиз сельскохозяйственных культур, выращиваемых специально для производства электроэнергии, — новый подход, который нуждается в развитии.

Использование газификации биомассы и пиролиза все еще невелико по сравнению с другими методами использования энергии биомассы, но растет. Достижения в области технологий и строительство крупных заводов по газификации не обеспечили достаточного импульса для повышения уровня внедрения газификации, несмотря на ее преимущества в таких аспектах, как более высокая эффективность и сокращение выбросов CO 2 , поскольку существует множество других методы преобразования энергии биомассы, обеспечивающие жесткую конкуренцию [3]. Интерес к пиролизу возрастает из-за возможного разрыва между производством и потреблением как во времени, так и в пространстве, поскольку произведенное топливо можно хранить и потреблять на удаленном от места производства участке.

Достижения в области технологий и строительство крупных заводов по газификации не обеспечили достаточного импульса для повышения уровня внедрения газификации, несмотря на ее преимущества в таких аспектах, как более высокая эффективность и сокращение выбросов CO 2 , поскольку существует множество других методы преобразования энергии биомассы, обеспечивающие жесткую конкуренцию [3]. Интерес к пиролизу возрастает из-за возможного разрыва между производством и потреблением как во времени, так и в пространстве, поскольку произведенное топливо можно хранить и потреблять на удаленном от места производства участке.

Прямое сжигание

Прямое сжигание биомассы для производства электроэнергии широко распространено в лесном хозяйстве и деревообрабатывающей промышленности. Подсчитано, что 53% необработанной древесины, поступающей на лесопилки, превращается в биомассу в виде щепы, коры и опилок [6].

Прямое сжигание сельскохозяйственных отходов на когенерационных установках уже много лет используется в сахарной промышленности Южной Африки, а совместное сжигание биомассы с углем в течение некоторого времени изучается. В сахарной промышленности биомасса в основном используется для сжигания в отопительных котлах для производства пара для процесса производства сахара, а избыточный пар используется для производства электроэнергии. Сырой тростник после дробления дает больше биомассы, чем необходимо для производства пара для производства сахара, и это используется для производства пара для производства электроэнергии, часть которой используется на сахарном заводе. Когенерационные установки часто производят больше энергии, чем требуется, и могут подавать избыточную электроэнергию в сеть. В некоторых местах, например на Маврикии, производство сахара обеспечивает значительную часть общего объема электроснабжения. Совместное сжигание сырой биомассы с углем нашло ограниченное применение, хотя и успешно использовалось на некоторых заводах.

В сахарной промышленности биомасса в основном используется для сжигания в отопительных котлах для производства пара для процесса производства сахара, а избыточный пар используется для производства электроэнергии. Сырой тростник после дробления дает больше биомассы, чем необходимо для производства пара для производства сахара, и это используется для производства пара для производства электроэнергии, часть которой используется на сахарном заводе. Когенерационные установки часто производят больше энергии, чем требуется, и могут подавать избыточную электроэнергию в сеть. В некоторых местах, например на Маврикии, производство сахара обеспечивает значительную часть общего объема электроснабжения. Совместное сжигание сырой биомассы с углем нашло ограниченное применение, хотя и успешно использовалось на некоторых заводах.

Рис. 2: Газификаторы с неподвижным слоем.

Газификация

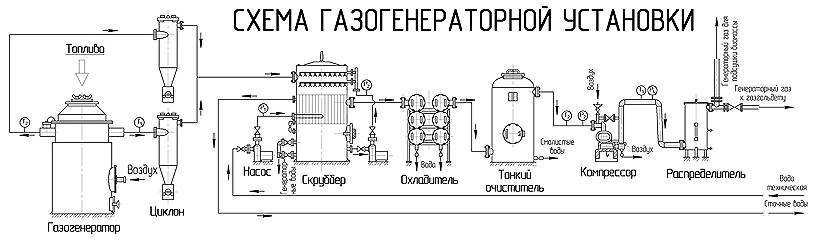

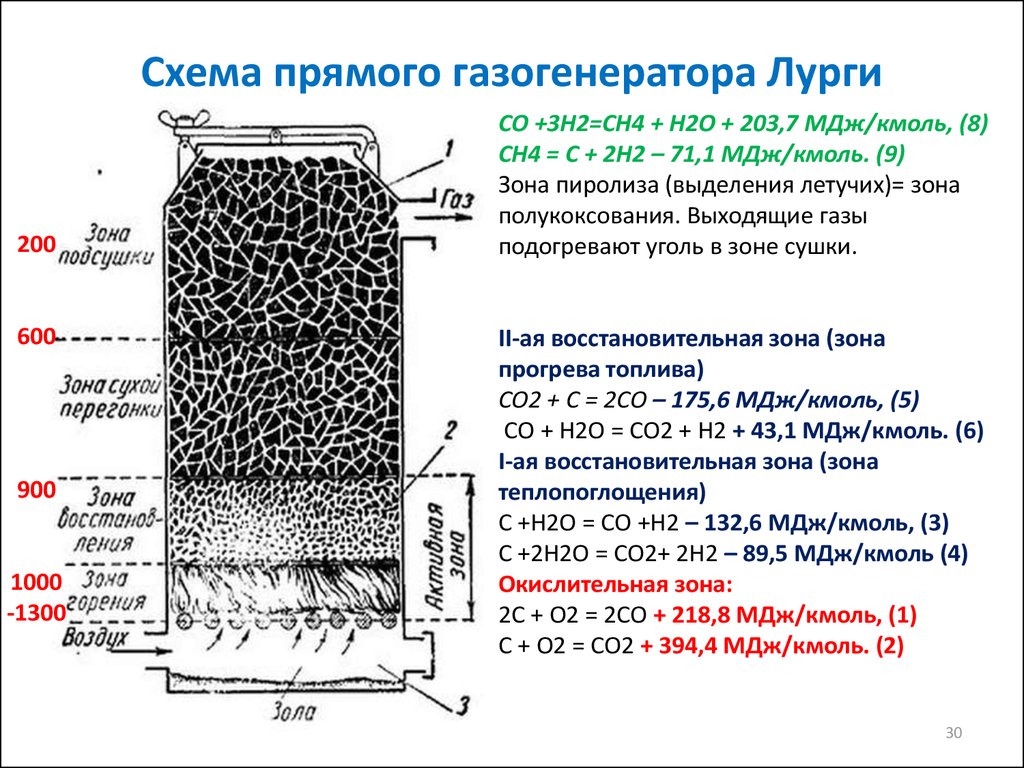

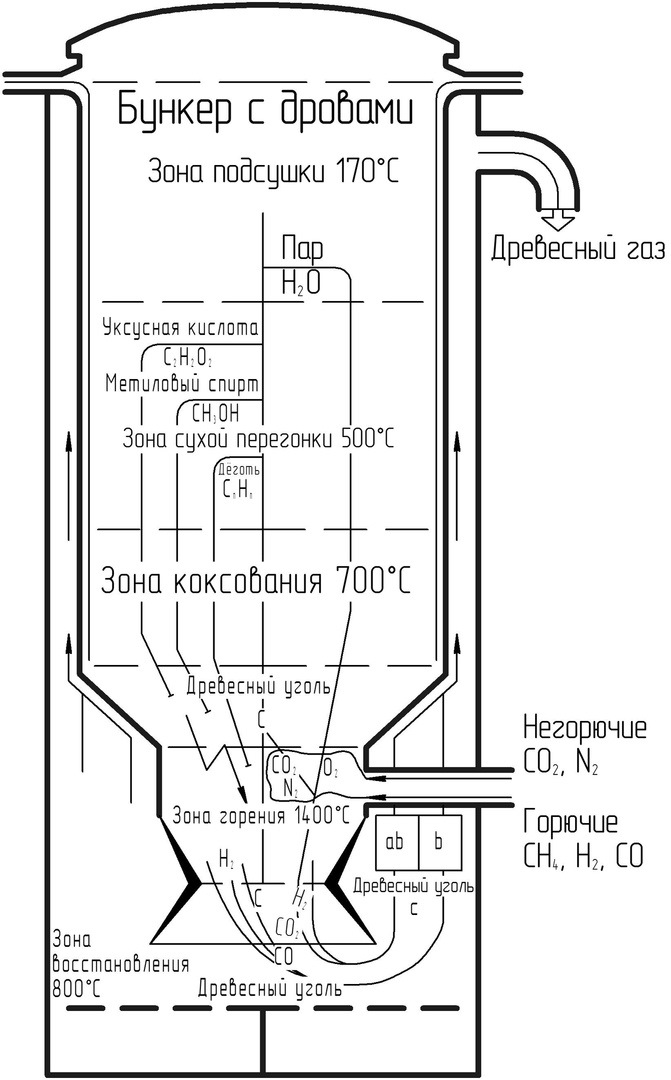

Газификация биомассы – это термический процесс, при котором органические углеродосодержащие материалы (такие как древесные отходы, скорлупа, пеллеты, сельскохозяйственные отходы, энергетические культуры) превращаются в горючий газ, состоящий из монооксида углерода (CO), водорода (H) и диоксид углерода (CO 2 ). Это достигается за счет реакции материала при высоких температурах без его полного сгорания с использованием контролируемого входа кислорода (O). Полученная газовая смесь называется синтез-газом. При температурах приблизительно от 600 до 1000°C твердая биомасса подвергается термическому разложению с образованием газообразных продуктов, которые обычно включают CO, H, CH 4 , CO 2 и H 2 O. В большинстве случаев также образуются твердые полукоксы и смолы, которые в условиях окружающей среды были бы жидкими. Состав газа зависит от многих факторов, включая тип сырья, температуру газификации и тип реактора.

Это достигается за счет реакции материала при высоких температурах без его полного сгорания с использованием контролируемого входа кислорода (O). Полученная газовая смесь называется синтез-газом. При температурах приблизительно от 600 до 1000°C твердая биомасса подвергается термическому разложению с образованием газообразных продуктов, которые обычно включают CO, H, CH 4 , CO 2 и H 2 O. В большинстве случаев также образуются твердые полукоксы и смолы, которые в условиях окружающей среды были бы жидкими. Состав газа зависит от многих факторов, включая тип сырья, температуру газификации и тип реактора.

Интерес к малотоннажным газификаторам возник более века назад и продолжается до сих пор. Небольшая газификация может использоваться для питания обычных двигателей внутреннего сгорания и очень популярна в фермерском сообществе. На большинстве заводов в качестве сырья используется древесина, но этот процесс можно использовать для любого типа биомассы. В мире существует большое количество производителей, предлагающих малотоннажные газификационные установки. Проблема заключается в использовании крупномасштабных газификаторов для производства электроэнергии в масштабах сети. Газификация энергетических культур для производства электроэнергии ограничена небольшими заводами, использующими в основном отходы, и еще не достигла масштабов, что может быть связано с отсутствием больших объемов энергетических культур, пригодных для газификации. Однако ожидается, что в будущем газификация биомассы будет приобретать все большее значение как углеродно-нейтральный способ производства электроэнергии.

В мире существует большое количество производителей, предлагающих малотоннажные газификационные установки. Проблема заключается в использовании крупномасштабных газификаторов для производства электроэнергии в масштабах сети. Газификация энергетических культур для производства электроэнергии ограничена небольшими заводами, использующими в основном отходы, и еще не достигла масштабов, что может быть связано с отсутствием больших объемов энергетических культур, пригодных для газификации. Однако ожидается, что в будущем газификация биомассы будет приобретать все большее значение как углеродно-нейтральный способ производства электроэнергии.

Крупномасштабные определяются как включающие газификаторы, способные использовать несколько тонн биомассы в день с тепловой мощностью от 10 до 20 МВтт или более. Эти газификаторы обычно обеспечивают топливо для коммерческого производства электроэнергии, источник тепла и/или электроэнергии для удовлетворения основных промышленных потребностей или газы для производства топлива и химикатов.

Процесс газификации включает четыре стадии (см. рис. 1):

- Сушка: В зоне сушки влага из сырья испаряется за счет тепла из нижних зон при температуре от 150 до 200°С. Пары движутся вниз и смешиваются с парами, возникающими в зоне окисления. Часть пара превращается в кислород, а оставшаяся часть остается в генераторном газе.

- Пиролиз: Это термическое разложение биомассы в условиях низкого содержания кислорода при температуре от 200 до 600°C. Для газификации всегда должна быть такая зона относительно низких температур, где образуются конденсируемые углеводороды. В результате пиролиза получают твердый уголь, жидкую смолу и смесь газов. На пропорции этих компонентов влияет химический состав биомассы и условия работы газификатора, критической для которого является температура реактора. Обычно считается, что пиролиз включает расщепление больших молекул (таких как целлюлоза, гемицеллюлоза и лигнин) на молекулы среднего размера и углерод (уголь).

Если молекулы среднего размера остаются в горячей зоне достаточно долго, они распадаются на более мелкие молекулы и вместе с углем образуют такие молекулы, как CO, CO 2 , H 2 , CH 4 и т. д.

Если молекулы среднего размера остаются в горячей зоне достаточно долго, они распадаются на более мелкие молекулы и вместе с углем образуют такие молекулы, как CO, CO 2 , H 2 , CH 4 и т. д.

Рис. 3: Газификаторы биомассы с псевдоожиженным слоем.

- Горение: Окисление происходит в присутствии химически активного газа (воздух или чистый кислород), который влияет на теплотворную способность газа, выходящего из газификатора. Использование воздуха в качестве реактивного газа является более распространенным. Окисление — это фаза, которая обеспечивает тепло для фаз процесса газификации. Образует углекислый газ и воду. Далее следует зона окисления, в которую вводят воздух с содержанием кислорода ниже стехиометрического (O 2 ) условий. Основные реакции сильно экзотермичны и поэтому приводят к гораздо более высоким температурам, что приводит к распаду молекул среднего размера, таких как смолы и масла, образующиеся в зоне пиролиза, на более мелкие молекулы, включая CO, H 2 , CH 4 и др.

Окисление происходит при температуре от 700 до 1000°С. Помимо O 2 и водяного пара, окружающий воздух содержит большое количество N 2 и небольшое количество других инертных газов, все из которых считаются не вступающими в реакцию с компонентами топлива при относительно низких давлениях и температурах.

Окисление происходит при температуре от 700 до 1000°С. Помимо O 2 и водяного пара, окружающий воздух содержит большое количество N 2 и небольшое количество других инертных газов, все из которых считаются не вступающими в реакцию с компонентами топлива при относительно низких давлениях и температурах. - Восстановление: Продукты зоны окисления, горячие газы и тлеющий уголь, перемещаются в зону восстановления. Поскольку в этой высокотемпературной зоне недостаточно О 2 для продолжения окисления, между горячими газами (СО, Н 2 О, СО 2 и Н 2 ) и чар. Основными реакциями восстановления являются реакция двуокиси углерода, реакция водяного газа и реакция конверсии водяного газа. Полученный уголь реагирует с водяным паром и двуокисью углерода, в результате чего образуются водород и окись углерода, основные составляющие горючего газа.

Типы газификаторов

Газификаторы были построены и эксплуатируются с использованием самых разных конфигураций. Основными типами являются газификаторы с неподвижным слоем и газификаторы с псевдоожиженным слоем.

Основными типами являются газификаторы с неподвижным слоем и газификаторы с псевдоожиженным слоем.

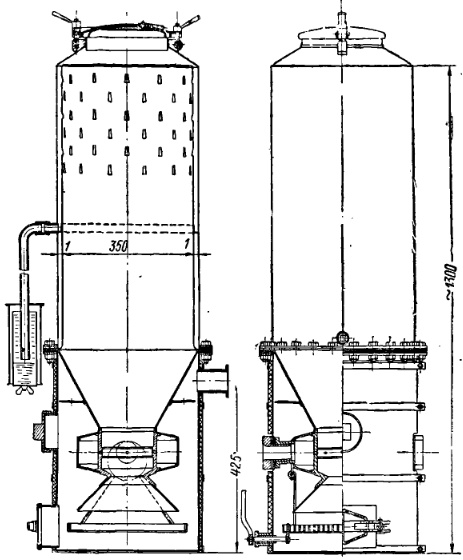

Газификатор с неподвижным слоем (ВСД)

Это простейший тип газификатора, состоящий обычно из цилиндрического пространства для узла подачи топлива, узла золоудаления и выхода газа. Система ВБР состоит из реактора/газификатора с дополнительной системой охлаждения и очистки газа. ВБР имеет слой частиц твердого топлива, через который газифицирующая среда и газ движутся либо вверх, либо вниз. По мере газификации слой топлива медленно движется вниз по цилиндру. Газификаторы FBG имеют простую конструкцию и обычно работают с высокой конверсией углерода, длительным временем пребывания в твердом состоянии, низкой скоростью газа и низким уносом золы. В FBG удаление смолы раньше было серьезной проблемой, однако недавний прогресс в области термической и каталитической конверсии смолы предоставил надежные варианты. ВБР может быть двух типов, с восходящим и нисходящим потоком, как показано на рис. 2.9.0005

2.9.0005

В типичном газификаторе с неподвижным слоем (восходящим потоком) топливо подается сверху, а газифицирующий агент подается через решетку снизу. Когда газифицирующая среда поступает в нижнюю часть слоя, она встречает горячую золу и непрореагировавшие полукоксы, спускающиеся сверху, и происходит полное сгорание с образованием H 2 O и CO 2 при одновременном выделении тепла. Это нагревает движущийся вверх газ, а также нисходящие твердые тела. Реакция горения быстро потребляет большую часть доступного кислорода, в то время как далее происходит частичное окисление с выделением CO и умеренного количества тепла. Смесь СО, СО 2 , а газифицирующая среда из зоны горения перемещается вверх в зону газификации, где газифицируется полукокс из верхнего слоя. Остаточное тепло восходящего горячего газа пиролизует сухую биомассу. Газификатор с восходящим потоком не подходит для многих передовых применений из-за производства от 10 до 20 мас.% смолы в добываемом газе.

Реакционные зоны в газификаторах с нисходящим потоком отличаются от газификаторов с восходящим потоком, так как биомасса, подаваемая сверху, опускается, а газифицирующий агент подается в нижнюю часть реактора. Затем горячий газ движется вниз по оставшемуся горячему полукоксу, где происходит газификация. В версии с нисходящим потоком воздух подается вверху или в середине газификатора, а газ отбирается снизу. Летучие вещества расщепляются на стадии восстановления, и в выходящем газе меньше смол.

Рис. 4: Газификатор с циркулирующим псевдоожиженным слоем.

В ВБР топливо из биомассы смешивается с инертным материалом слоя, и слой псевдоожижается за счет впрыскивания окисляющего газа, обычно воздуха или кислорода. Топливо на различных стадиях газификации пузырится в слое газогенератора из мелкозернистого материала, в который вводится воздух, псевдоожижающий материал слоя и обеспечивающий тщательное перемешивание материала горячего слоя, горячего дымового газа и исходной биомассы. Используются два основных типа газификаторов FB: с циркулирующим псевдоожиженным слоем и с барботирующим псевдоожиженным слоем.

Используются два основных типа газификаторов FB: с циркулирующим псевдоожиженным слоем и с барботирующим псевдоожиженным слоем.

Барботажные газификаторы FB состоят из сосуда с решеткой на дне, через которую вводится воздух (см. рис. 3). Над решеткой находится барботажный слой мелкозернистого материала, в который вводится подготовленная биомасса. Биомасса подвергается пиролизу в горячем слое с образованием полукокса с газообразными соединениями, при этом соединения с высокой молекулярной массой расщепляются при контакте с материалом горячего слоя с образованием газообразного продукта с низким содержанием смолы.

В циркуляционной ВБР материал слоя циркулирует между реакционным сосудом и циклонным сепаратором, где зола удаляется, а материал слоя и уголь возвращаются в реакционный сосуд (см. рис. 4). Циркуляционные газификаторы FB способны работать с высокой пропускной способностью и используются в бумажной промышленности для газификации коры и других отходов лесной промышленности. Газификаторы могут работать при повышенном давлении, преимущество заключается в тех конечных применениях, где требуется последующее сжатие газа, например, в газовой турбине.

Газификаторы могут работать при повышенном давлении, преимущество заключается в тех конечных применениях, где требуется последующее сжатие газа, например, в газовой турбине.

Быстрый пиролиз (FP)

Быстрый пиролиз — это быстрое термическое разложение углеродсодержащих органических веществ в отсутствие кислорода. Этот процесс происходит при низком давлении, умеренных температурах и за очень короткое время. Быстрый пиролиз дает три продукта: биоуголь, пиролизное масло и неконденсирующиеся газы. Выходы зависят от многих факторов, включая условия процесса (температура в реакторе, давление, время пребывания) и состав исходного сырья. Оптимальные условия обработки биомассы включают температуру реакции около 500°C, высокую скорость нагрева и быстрое охлаждение паров пиролиза после достаточного удаления биоугля.

Основным продуктом пиролиза является мазут, и процесс оптимизирован для превращения максимального количества соединений углерода в масло. Сообщалось о выходе порядка 70% сухого веса исходного сырья. Пиролизный мазут успешно используется в малых газовых турбинах (1 МВт) и в двигателях, работающих на мазуте (дизельных двигателях) для производства энергии. Интерес к пиролизу возрастает, потому что мазут можно хранить и транспортировать, и его не нужно использовать на том же месте, где он производится.

Пиролизный мазут успешно используется в малых газовых турбинах (1 МВт) и в двигателях, работающих на мазуте (дизельных двигателях) для производства энергии. Интерес к пиролизу возрастает, потому что мазут можно хранить и транспортировать, и его не нужно использовать на том же месте, где он производится.

Генераторная установка

Газ из биомассы можно использовать для производства электроэнергии несколькими способами:

- Совместное сжигание на установке PCF: Газ сжигается в печи вместе с пылевидным углем. На этом принципе работает несколько электростанций, наиболее известная электростанция VAAS в Финляндии [5].

- Двигатели внутреннего сгорания: Газ из биомассы успешно используется в качестве топлива для дизельных двигателей самых разных размеров. Это обычный метод для небольших газификаторов биомассы, включая самодельные и коммерческие продукты. Более крупный завод также использует двигатели дизельного типа.

- Газовые турбины: Одной из проблем газификации является содержание смол в выходящем газе.

Двигатели дизельного типа терпимы к этому, но газовые турбины — нет, так как это вызывает повреждение лопаток, а продукт газогенератора требует процесса очистки, прежде чем он будет пригоден для работы газовой турбины, что увеличивает стоимость.

Двигатели дизельного типа терпимы к этому, но газовые турбины — нет, так как это вызывает повреждение лопаток, а продукт газогенератора требует процесса очистки, прежде чем он будет пригоден для работы газовой турбины, что увеличивает стоимость. - Газовые турбины с непрямым нагревом: Новым решением этой проблемы является газовая турбина с непрямым нагревом, в которой отработанные газы проходят не через турбину, а через теплообменник, и через турбину проходит только нагретый сжатый воздух. Этот метод также позволяет использовать турбины меньшего размера с топливом из биомассы. Горячий отработанный воздух можно возвращать на вход газогенератора, повышая эффективность цикла.

Крупных электростанций, полностью работающих на газифицированной биомассе, нет, но некоторые из них используют совместное сжигание газа с углем. Примером может служить угольная электростанция Вааса в Финляндии. В 2013 г. на электростанцию был установлен газогенератор с циркулирующим кипящим слоем производства компании Valmet мощностью 140 МВт, использующий в качестве топлива отходы лесного хозяйства и лесопиления [4]. Газификатор снижает потребление угля до 40% и может использовать различные виды биотоплива. Пробные запуски, проведенные в сентябре 2014 г., показали, что котел может работать только на газе от газификатора. С тех пор котел работает исключительно на газе при низкой нагрузке осенью и весной [5].

Газификатор снижает потребление угля до 40% и может использовать различные виды биотоплива. Пробные запуски, проведенные в сентябре 2014 г., показали, что котел может работать только на газе от газификатора. С тех пор котел работает исключительно на газе при низкой нагрузке осенью и весной [5].

Прямое сжигание по сравнению с газификацией по сравнению с пиролизом для крупного предприятия

Исследования по этой теме показывают, что газификация имеет несколько преимуществ по сравнению с прямым сжиганием и что пиролиз имеет преимущества по сравнению с обоими [3]. Во многом это зависит от размера растения. При прямом сравнении прямого сжигания и выработки пара, а также газификации с последующей газотурбинной установкой комбинированного цикла вариант GCC показывает более высокую общую эффективность при всех размерах установки от 5 до 50 МВт в исследовании, проведенном в 2005 г.

Ссылки

[1] Э. Кэмпбелл и др.: «Большая транспортная энергия и компенсация выбросов парниковых газов за счет биоэлектричества по сравнению с этанолом», Science, , май 2009 г.

[2] М. Бломберг: «Преобразование топлива на электростанции Вааса». завод: крупномасштабная установка газификации биомассы, интегрированная с угольным котлом».

[3] J Ruiz: «Газификация биомассы для производства электроэнергии: обзор существующих технологических барьеров», Renewable and Sustainable Energy Reviews, Vol. 18 февраля 2013 г.

[4] А. Бриджуотер и др.: «Обзор быстрого пиролиза биомассы», Органическая геохимия , выпуск 30

[5] С. Фарзад: «Критический обзор газификации биомассы, совместной газификации и их экологических оценок. », Biofuel Research Journal, 2016.

[6] Дж. Андерсон: «Улучшение использования энергии на лесопилках: от сушильных камер до национального воздействия», дипломная работа: Технологический университет Лулео.

Присылайте свои комментарии по адресу [email protected]

Газификация биомассы для крупномасштабного производства электроэнергии впервые появилась на EE Publishers.

Источник: EE plublishers

Преобразование пластиковых отходов в топливо

Как больше компаний могут принять участие в борьбе с пластиковыми отходами? Уже существует так много компаний по упаковке, сортировке и сбору пластика, но что еще может вызвать перемены?

Современный офис может производить значительное количество отходов, начиная от пластиковой упаковки и заканчивая небольшими и средними электронными устройствами. Иногда эти продукты трудно отделить и правильно переработать. Почти четверть всех пластиковых изделий производится из полипропилена. Некоторые исследователи придумали способ превратить эти полипропиленовые продукты в масло и топливо.

Иногда эти продукты трудно отделить и правильно переработать. Почти четверть всех пластиковых изделий производится из полипропилена. Некоторые исследователи придумали способ превратить эти полипропиленовые продукты в масло и топливо.

«В 2014 году мы вывезли на свалки примерно 32 миллиона метрических тонн пищевых отходов, или около 70 триллионов фунтов отходов, по данным Министерства энергетики». Сказал Уисунг Ли, аналитик энергетических систем Аргоннской национальной лаборатории.

Зачем превращать пластик в топливо?

Некоторые исследователи обнаружили, что ежегодно перерабатывается менее 5% производимого пластика. Этот пластик загадывает наш океан, и исследователи говорят, что для биоразложения потребуется более 450 лет, если это вообще произойдет.

Предприятия, которые примут участие в преобразовании пластмассы в топливо, могут создать более 39 000 новых рабочих мест и почти 9 миллиардов долларов экономического производства. Это может улучшить нашу экономику, а также предоставить новые способы повторного использования пластика и сохранить нашу окружающую среду.

Преобразование пластика в топливо может создать более 39 000 новых рабочих мест и почти 9 миллиардов долларов экономического производства.

Этот новый метод также может быть дешевле, чем существующие методы переработки. В настоящее время переработка одной тонны пластиковых пакетов стоит более 4000 долларов — это часто приводит к сжиганию пластика или его утилизации на свалке, чтобы избежать этих высоких расходов.

Химическая переработка намного проще. Когда вы нагреваете все при высоких температурах, нет необходимости предварительно сортировать отходы.

Различные методы преобразования

Один из самых популярных процессов преобразования пластиковых отходов в топливо называется пиролизом. Этот метод требует нагрева пластмассы при очень высокой температуре. Материалы разделены, что позволяет повторно использовать их экологически безопасным способом.

Исследователи из Университета Пердью нашли другой метод, называемый гидротермальной обработкой. В процессе полипропилен помещается в реактор, наполненный водой, и нагревается до чрезвычайно высоких температур в диапазоне от 380 до 500 градусов по Цельсию. Это продолжается до пяти часов при высоком давлении. При такой высокой температуре и давлении вода разрушает пластик и превращает его в масло.

В процессе полипропилен помещается в реактор, наполненный водой, и нагревается до чрезвычайно высоких температур в диапазоне от 380 до 500 градусов по Цельсию. Это продолжается до пяти часов при высоком давлении. При такой высокой температуре и давлении вода разрушает пластик и превращает его в масло.

Большинство пластиков изначально изготавливаются из нефти, поэтому этот процесс возвращает им первоначальную форму.

Преобразование пластика в водород

В 2018 году исследователи из Университета Суонси открыли способ превращения пластиковых отходов в водородное топливо. Они сказали, что однажды это сможет привести в действие автомобили людей.

Команда обнаружила, что они могут добавлять в пластиковые изделия светопоглощающий фотокатализатор — материал, который поглощает солнечный свет и преобразует его в химическую энергию в процессе, называемом фотореформированием. Комбинация пластика и катализатора была оставлена в щелочном растворе, который подвергался воздействию солнечного света, разрушая материал, а затем в процессе образовывались пузырьки газообразного водорода.

Преобразование пластика в дизельное топливо

В сотрудничестве с исследователями из Шанхайского института органической химии химики из Калифорнийского университета в Ирвайне открыли метод переработки, который растворяет связи полиэтиленового пластика для получения нефти и других топливных продуктов.

Под руководством химика из Калифорнийского университета в Ирвине Жибина Гуана команда использовала алканы, тип углеводородной молекулы, для производства полимеров. После длительного процесса испытаний и исследований команда смогла обнаружить, что удаление и добавление связей между атомами углерода и водорода внутри материала позволило им реструктурировать полиэтилен в жидкое топливо, которое можно использовать в автомобилях или других промышленных целях.

Преобразование пластика в сырую нефть

Группа исследователей из Иллинойского центра устойчивых технологий Б.К. Шарма и Кишор Раджагопалан вместе с Министерством сельского хозяйства США успешно превратили пластиковые пакеты в топливо.

Используя пакеты из полиэтилена высокой плотности от местных розничных продавцов и загружая их в установку пиролиза, они смогли создать сырую пластмассовую нефть (PCO). В результате они перегоняли PCO для производства бензина и двух разных типов дизельного топлива.

Преобразование пластика в серу

Plastic2Oil, американская фирма, работает над превращением пластика в серное топливо, используя выбрасываемый материал в качестве сырья для создания дизельного топлива со сверхнизким содержанием серы. Сегодня дизельное топливо со сверхнизким содержанием серы в основном производится из нефти. Однако Plastic2Oil предлагает жизнеспособную альтернативу топливу, полученному из пластика. Для этого метода требуется минимальная энергия, поскольку процессор использует свои собственные отходящие газы в качестве топлива.

Каковы преимущества

Некоторые преимущества преобразования пластиковых отходов в топливо включают:

Низкая стоимость

Заводы, перерабатывающие отходы в топливо, производят топливо из горючих материалов.

Такие материалы, как неперерабатываемая бумага, пластик, древесные отходы и текстиль, либо трудно перерабатываются, либо не подлежат вторичной переработке. Это предотвращает попадание этих материалов на свалку.

Такие материалы, как неперерабатываемая бумага, пластик, древесные отходы и текстиль, либо трудно перерабатываются, либо не подлежат вторичной переработке. Это предотвращает попадание этих материалов на свалку.Производимое топливо может быть адаптировано к определенным потребностям, например, для транспорта или других целей, где требуется тепло. Это делает их подходящей альтернативой ископаемому топливу.

Может сжигаться с меньшим углеродным следом, чем ископаемое топливо

Существует возможность расширения используемых материалов за счет металлических отходов и других материалов, которые не могут быть легко переработаны.

Это лишь некоторые из многих преимуществ, которые преобразование отходов в топливо может принести нашей окружающей среде и нашим экосистемам.

Проблемы

При всех преимуществах приходится решать и проблемы. Вот некоторые из проблем, которые возникают при преобразовании отходов в топливо.

Существуют некоторые опасения по поводу рисков для здоровья, связанных с рекуперацией энергии из отходов.

При сжигании твердого топлива могут выделяться оксиды азота, диоксиды серы, твердые частицы и другие вредные загрязняющие вещества. потому что они так сильно зависят от импорта мусора из других европейских стран. Индустрия переработки обеспокоена тем, что использование пластиковых отходов в качестве топлива нанесет ущерб или подорвет экономику других процессов преобразования отходов в топливо, таких как использование твердых отходов в качестве топлива.

Этот процесс требует тщательного планирования, чтобы были введены в действие правильные правила и сбалансированы потребности существующих процессов переработки.

- Древесина прямо из леса — некачественное топливо

- Реактор пиролиза с вращающимся конусом (воспроизведено с разрешения Biomass Technology Группа)

- Схема процесса газификации биомассы (воспроизведена с разрешения Biomass Technology Group)

- Газификаторы биомассы (воспроизведено с разрешения Biomass Technology Group)

- www.energ.co.uk)»/>

- Производство энергии из биогаза в настоящее время является признанной технологией (Воспроизведено с разрешения Ener-G, www.

energ.co.uk)

energ.co.uk) - Процесс Бателла имеет высокую производительность

- www.energ.co.uk)»/>

- Поршневые двигатели внутреннего сгорания с искровым зажиганием, работающие на биогазе, широко доступны (воспроизведено с разрешения Ener-G, www.

energ.co.uk)

energ.co.uk) - Потенциально полезным побочным продуктом является анаэробный дигестат (воспроизведено с разрешения Алекса Маршалла, Clarke Energy Ltd)

Это может быть наш путь к миру без свалок, но все должны присоединиться.

Пластик для топливных компаний

Процесс рекуперации углеродной энергии компании BRADAM позволяет безопасно и эффективно перерабатывать не подлежащий вторичной переработке пластик и преобразовывать его в электричество и синтетический природный газ для дома и бизнеса. Он также может производить большое количество водорода, который можно использовать в топливных элементах для питания автомобилей и поддержки электросети. BRADAM даже работает над процессом, который может производить сырье, используемое для производства пластмасс, из неперерабатываемых пластмасс, создавая экономику замкнутого цикла, используя отходы для производства новых продуктов без необходимости использования ископаемого топлива. Система BRADAM Carbon Energy Recovery создает энергию из отходов, используя революционный процесс, который является высокоэффективным, экономичным и безвредным для окружающей среды.

Он также может производить большое количество водорода, который можно использовать в топливных элементах для питания автомобилей и поддержки электросети. BRADAM даже работает над процессом, который может производить сырье, используемое для производства пластмасс, из неперерабатываемых пластмасс, создавая экономику замкнутого цикла, используя отходы для производства новых продуктов без необходимости использования ископаемого топлива. Система BRADAM Carbon Energy Recovery создает энергию из отходов, используя революционный процесс, который является высокоэффективным, экономичным и безвредным для окружающей среды.

Используя энергосберегающий пиролиз с низким уровнем выбросов, мы можем превращать традиционно не подлежащие вторичной переработке пластмассы в высокорентабельные топливные и химические продукты. Микроволны питают нашу уникальную компактную систему. Чистое топливо, производимое системой «Ресинерги», является альтернативой продуктам нефтепереработки. Наше низкоуглеродное топливо извлекается из отходов, а не из земли. Наш процесс производит на 60% меньше выбросов парниковых газов для дизельного топлива по сравнению с добычей и переработкой ископаемого топлива.

Наш процесс производит на 60% меньше выбросов парниковых газов для дизельного топлива по сравнению с добычей и переработкой ископаемого топлива.

Газификация FastOx от Sierra Energy устраняет необходимость в мусорных свалках. Бытовой мусор, опасные отходы, шины, медицинские отходы, строительные материалы и материалы для сноса превращаются в энергию безопасным и ответственным образом. Sierra Energy занимается разработкой технологии газификации FastOx®, которая превращает мусор в энергию без сжигания. Компания продолжает совершенствовать свои технологии и тестировать новые приложения для газификации в Исследовательском парке Sierra Energy в Дэвисе, Калифорния. Коммерческий демонстрационный объект Sierra Energy расположен в округе Монтерей, штат Калифорния.

Blue Sphere превращает миллионы тонн сельскохозяйственных, бытовых и промышленных отходов в устойчивую чистую энергию и другие побочные продукты. Со временем независимые производители энергии, такие как Blue Sphere, заменят потребность в экологически вредных свалках, которые загрязняют нашу почву, грунтовые воды и атмосфера. Вместо того, чтобы закапывать органические отходы, Blue Sphere превращает эти вредные материалы в устойчивую чистую энергию, помогая устранить выброс вредных парниковых газов.

Вместо того, чтобы закапывать органические отходы, Blue Sphere превращает эти вредные материалы в устойчивую чистую энергию, помогая устранить выброс вредных парниковых газов.

Если вы хотите узнать больше о нашем партнерстве с Альянсом по ликвидации пластиковых отходов и нашей инициативе по ликвидации пластиковых отходов, посетите наш веб-сайт.

Пиролизная газификация и анаэробное сбраживание

Последнее обновление: сб, 13 августа 2022 г. | Стратегии низкого энергопотребления

Даже если конкретный материал биомассы подходит для прямого сжигания, как описано в главе 7, это не обязательно будет наиболее эффективным способом восстановления воплощенной энергии биомассы. Материалы с естественным высоким содержанием влаги, в частности, могут содержать значительное количество углеводородов и других органических материалов; но сушка их до состояния, в котором их можно было бы подавать непосредственно в котел, редко бывает практичной или экономичной. Однако доступны альтернативные методологии, некоторые из которых существуют уже очень давно. Они могут преобразовать основную биомассу в более удобное топливо с большей плотностью энергии, которое может гореть чище и при значительно более высокой температуре.

Однако доступны альтернативные методологии, некоторые из которых существуют уже очень давно. Они могут преобразовать основную биомассу в более удобное топливо с большей плотностью энергии, которое может гореть чище и при значительно более высокой температуре.

Например, лесная древесина в качестве топлива оставляет желать лучшего; древесина большинства пород деревьев должна сохнуть на воздухе в течение значительного периода времени перед сжиганием, иначе образуется чрезмерное количество дыма. Влажность древесины ограничивает максимально достижимую температуру пламени. Смолистые остатки масел и смол в древесине забивают дымоходы и дымоходы. В поисках лучшего топлива когда-то в далеком прошлом люди научились превращать древесную древесину в древесный уголь, который горит горячее и дает гораздо меньше дыма. Процесс сжигания древесного угля, каким бы грубым он ни был изначально, был первым систематическим применением того, что мы сейчас называем пиролизацией.

По существу, пиролизация происходит при нагревании органического материала в отсутствие воздуха. Газы и жидкости удаляются, оставляя после себя очищенный уголь. Производство древесного угля первоначально включало медленное сжигание части древесины в большой куче, запечатанной глиной или дерном. Для работы процесса требуется некоторое количество воздуха, но подача воздуха тщательно ограничивается до абсолютного минимума. Древесный уголь — единственный конечный продукт; однако, если древесину нагреть в герметичном контейнере, она даст древесный уголь, смолу, древесный спирт (метанол), скипидар, пиролиновую кислоту, также известную как древесный уксус, и древесный газ, легковоспламеняющийся газ, содержащий водород и монооксид углерода, который может использоваться в качестве топлива для процесса нагрева. Этот процесс также известен как деструктивная дистилляция и на протяжении многих веков играл важную роль в промышленности. Смола была необходима для судоходства в качестве консервирующего покрытия, скипидар был ценным растворителем, древесный уксус можно было перерабатывать в уксусную кислоту, а производство стали и пороха зависело от большого количества древесного угля. Однако растущий спрос вызвал массовую вырубку лесов, особенно в Центральной Европе, а растущий дефицит стимулировал переход на кокс и каменноугольную смолу, которые также производятся в процессе пиролиза.

Однако растущий спрос вызвал массовую вырубку лесов, особенно в Центральной Европе, а растущий дефицит стимулировал переход на кокс и каменноугольную смолу, которые также производятся в процессе пиролиза.

Большинство материалов из биомассы можно подвергать пиролизу в отсутствие кислорода. Все они будут давать аналогичные комбинации полукокса, жидкостей и газа — газ обычно называют синтетическим газом, и он используется в качестве основного топлива на большинстве установок пиролиза. Жидкость представляет собой бионефть, которую можно использовать непосредственно в качестве топлива для отопления или перерабатывать в сырье для фармацевтики или нефтехимии. Уголь также можно сжигать или использовать в качестве кондиционера почвы и удобрения, в процессе чего улавливается значительное количество углерода.

Технология быстрого пиролиза была разработана в Нидерландах компанией Biomass Technology Group. В основе процесса лежит реактор с вращающимся конусом. Мелкие частицы биомассы и горячий песок вводятся на дно конуса, и происходит пиролиз, когда реактор вращается со скоростью 300 об/мин, закручивая биомассу вверх. Бионефть является основным продуктом: необходимое тепло поступает от отдельного сжигания полученного полукокса.

Бионефть является основным продуктом: необходимое тепло поступает от отдельного сжигания полученного полукокса.

Более энергоэффективной альтернативой является торрефикация. Это фактически пиролизация при более низкой температуре, чем та, которая обычно используется для производства древесного угля, и этот процесс может работать с более широким спектром типов сырья и содержаний влаги. Твердый конечный продукт, иногда называемый биоуглем, более предсказуем, менее подвержен пылению и эффективно устойчив к реабсорбции влаги при хранении. Его можно сжигать напрямую или использовать для производства топливных пеллет и брикетов для барбекю, и он показал хорошие результаты в качестве топлива для газификатора (см. Ниже). Также доступен интегрированный процесс, при котором безвоздушная сушка перегретым паром подготавливает биомассу к высокотемпературной стадии. Пар исходит от самой биомассы, а нагрев – от газа, выделяемого в процессе торрефикации. Содержание влаги в «бездымном» твердом конечном продукте составляет 3%, исходная масса уменьшается примерно на 30%, но 9Сохраняется 0% начальной теплотворной способности.

В девятнадцатом веке было обнаружено, что при подаче ограниченного количества воздуха и/или пара в камеру пиролиза объем и энергоемкость производимого газа

была значительно увеличена. Задействован трехэтапный процесс. Сначала происходит прямая пиролизация, при которой выделяются летучие жидкости и газы, а остается уголь. Затем начинается горение, так как летучие продукты (и часть полукокса) реагируют с кислородом воздуха, повышая температуру и образуя окись углерода и двуокись углерода. Наконец, полукокс вступает в реакцию с двуокисью углерода и паром, которые могут поступать из-за содержания влаги в биомассе, с образованием большего количества окиси углерода и водорода. Конечный продукт, обычно известный как генераторный газ, будет иметь меньший или больший процент загрязняющих веществ, таких как смолы, щелочи, сера, аммиак, хлор и твердые частицы, и может нуждаться в очистке перед дальнейшим использованием.

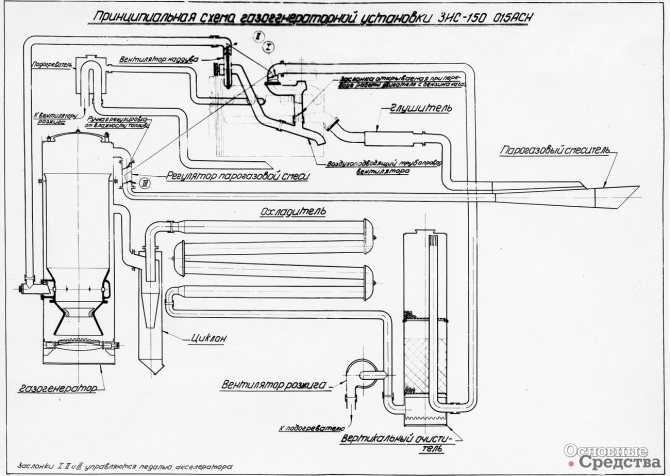

В начале двадцатого века древесина или генераторный газ были широко используемой альтернативой городскому газу, полученному в результате газификации угля. Нехватка нефти во время обеих мировых войн повысила спрос на газ как на альтернативное, хотя и менее эффективное топливо для автомобилей. Газообразное топливо без давления имеет гораздо меньшую плотность энергии, чем жидкое топливо, поэтому почти 1 миллион автомобилей по всему миру, которые были переоборудованы для работы на газе, можно было сразу узнать благодаря большим надутым газовым баллонам на их крышах. Более дешевое ископаемое топливо в 1950-е и 1960-е годы в значительной степени убили интерес к газификации, но он был возрожден нефтяным кризисом 1973 года.

Термины «производительный газ» и «древесный газ» часто являются взаимозаменяемыми, отражая тот факт, что в большинстве неугольных газификаций в качестве сырья традиционно использовалась либо древесина, либо древесный уголь. Древесный уголь был самым простым вариантом, так как его газификация давала минимум золы,

смолы и другие нежелательные загрязнения, но это был процесс с низкой эффективностью. При производстве древесного угля тратится не менее 50% энергии древесины. В наши дни большинство современных заводов по газификации используют древесину в той или иной форме, либо переработанную, отходы лесного хозяйства или лесоводства, либо специально выращенную (см. главу 7). Начальная стадия сушки обычно включается в процесс газификации, если только не используется торрефицированная древесина или биоуголь.

При производстве древесного угля тратится не менее 50% энергии древесины. В наши дни большинство современных заводов по газификации используют древесину в той или иной форме, либо переработанную, отходы лесного хозяйства или лесоводства, либо специально выращенную (см. главу 7). Начальная стадия сушки обычно включается в процесс газификации, если только не используется торрефицированная древесина или биоуголь.

Газификация древесины рассчитана на получение около 2,5 м3 генераторного газа на каждый 1 кг потребляемой древесины — этот газ будет иметь почти 70% теплотворной способности исходной древесины. Другие типы биомассы могут быть газифицированы, и производительность аналогична, но опыт все еще ограничен, а результаты неоднозначны. Часто бывает полезный побочный продукт в виде полукокса, который можно перерабатывать в брикеты, заменяющие дрова для приготовления пищи, или использовать в качестве улучшителя почвы.

В настоящее время ряд производителей по всему миру предлагают ряд установок для газификации. Наиболее популярным и давно установленным вариантом является газификатор с восходящим потоком, также известный как противоточный газификатор с неподвижным слоем и, что сбивает с толку, противоточный газификатор с подвижным слоем. Биомасса поступает в реактор сверху, пар, кислород и/или воздух вдуваются снизу под решеткой. Биомасса падает против восходящего потока газов, пока не достигает решетки внизу. Во время этого транзита биомасса постепенно высушивается, пиролизуется, химически восстанавливается и, наконец, сжигается.

Наиболее популярным и давно установленным вариантом является газификатор с восходящим потоком, также известный как противоточный газификатор с неподвижным слоем и, что сбивает с толку, противоточный газификатор с подвижным слоем. Биомасса поступает в реактор сверху, пар, кислород и/или воздух вдуваются снизу под решеткой. Биомасса падает против восходящего потока газов, пока не достигает решетки внизу. Во время этого транзита биомасса постепенно высушивается, пиролизуется, химически восстанавливается и, наконец, сжигается.

Для осуществления процесса биомасса должна иметь значительную механическую прочность и не слеживаться, чтобы она могла образовывать проницаемый слой раскаленного угля, через который могут свободно проходить поступающие газы. Производительность низкая, термический КПД высокий, но также и содержание смол в газе, поскольку температура газа на выходе относительно низкая и конденсация летучих веществ неизбежна. Производство шлака низкое. Большинство газогенераторов с восходящим потоком работают при атмосферном давлении. В одном интересном варианте газовая камера сгорания вставляется над газификатором, который сжигает горячий генераторный газ на выходе. Дымовые газы затем направляются непосредственно в головку нагревателя двигателя Стирлинга, который лучше всего описывается как поршневой двигатель внешнего сгорания (см. главу 14). Это, в свою очередь, приводит в действие электрический генератор.

В одном интересном варианте газовая камера сгорания вставляется над газификатором, который сжигает горячий генераторный газ на выходе. Дымовые газы затем направляются непосредственно в головку нагревателя двигателя Стирлинга, который лучше всего описывается как поршневой двигатель внешнего сгорания (см. главу 14). Это, в свою очередь, приводит в действие электрический генератор.

Более эффективной альтернативой, особенно в небольших размерах, является газификатор с нисходящим потоком или прямотоком с неподвижным (подвижным) слоем. Как следует из названия, воздух течет в том же направлении, что и движение биомассы, которая по-прежнему поступает сверху. Продуктовый газ отбирается снизу. Газификаторы с нисходящим потоком, как правило, значительно выше, чем альтернатива с восходящим потоком, и не могут справиться с очень изменчивой биомассой или небольшими размерами частиц. Напротив, газ будет выходить при гораздо более высокой температуре, что снижает содержание смолы, а термический КПД находится на одном уровне с конструкцией с восходящим потоком.

Газификаторы с псевдоожиженным слоем, как правило, гораздо более устойчивы к колебаниям подачи биомассы за счет большей сложности. Биомасса подвешена в воздухе под высоким давлением, продуваемом через слой песка. Перемешивание интенсивное, все стадии добычи газа происходят одновременно. Содержание смолы в газе является промежуточным между газификаторами с восходящим и нисходящим потоком, и этот процесс несколько сложнее контролировать.

Газификаторы, использующие воздух в качестве окислителя или газифицирующего агента и работающие при атмосферном давлении, дают газ со значительным содержанием азота, что снижает его теплотворную способность. Как правило, теплотворная способность генераторных газов из установок этого типа находится в диапазоне 2,5–8,0 МДж/Нм3. Значительно более высокие значения теплотворной способности – до 20 МДж/Нм3 – могут быть получены при использовании кислорода вместо воздуха и/или эксплуатации газификатора при высоком давлении, до 16 бар. Это, очевидно, увеличивает сложность процесса на несколько порядков. Газификационное оборудование все еще сравнительно дорогое, и маломасштабные газификаторы вряд ли будут рентабельными, если поставка биомассы не будет фактически бесплатной.

Это, очевидно, увеличивает сложность процесса на несколько порядков. Газификационное оборудование все еще сравнительно дорогое, и маломасштабные газификаторы вряд ли будут рентабельными, если поставка биомассы не будет фактически бесплатной.

Сырой генераторный газ можно сжигать в печах и котлах без дальнейшей обработки, и это, возможно, лучший способ, когда используемая комбинация биомассы/газификатора дает газ с высоким содержанием смол. Полученное тепло можно использовать для самых разных целей.

ЭНЕРГИЯ ОТ ЗАВОДА

1 Топливный бункер

2 Топливный кран

3 Винтовой конвейер

4 Первичная камера (Газификация)

5 Вторичная камера (Высокотемпературное окисление)

6 Пароггенератор восстановления тепла (HRSG)

7 Lime и Carbon Silo

8 Filter Bag House

9 Остаток фильтра SILE

10 FULE GAS FAN

11 Chimney

14 Конденсатор с воздушным охлаждением

Продолжение

Обычно неочищенный газ охлаждается перед хранением/использованием для повышения его плотности энергии. Производство электроэнергии с использованием генераторного газа примерно на 20% эффективнее, чем производство на основе прямого сжигания биомассы. Концепция использования генераторного газа для топлива когенерационной установки (комбинированной выработки тепла и электроэнергии) привлекает большое внимание, поскольку это обещает общий тепловой КПД более 80% по сравнению с 60% при прямом сжигании. В меньшем масштабе это обычно включает преобразование химической энергии генераторного газа в электрическую энергию путем использования ее в качестве топлива в каком-либо двигателе внутреннего сгорания, который затем приводит в действие генератор электроэнергии (см. главу 14). Проблема в том, что большинству двигателей внутреннего сгорания для эффективной работы требуется очень чистый газ, поэтому, в частности, необходимо удалить смолы, прежде чем газ станет приемлемым.

Это оказалось ахиллесовой пятой многих новаторских установок газификации, используемых для когенерации. Содержание влаги в газе довольно легко контролировать; если на этапе предварительной сушки начальное содержание влаги в биомассе становится ниже 20%, содержание влаги в газе, выходящем из системы, обычно является приемлемым. Пыль обычно удаляется с помощью комбинации фильтров. Деготь или конденсат представляют собой гораздо более серьезную проблему, и работа над созданием надежной, экономичной и энергоэффективной системы удаления смолы продолжается.

В США был достигнут значительный прогресс в использовании плазменных горелок для повышения температуры в классическом газификаторе с неподвижным (подвижным) слоем с нисходящим потоком до 1250°C; это «расщепляет» смолы и другие летучие вещества, восстанавливая их до водорода и монооксида углерода. Любой неорганический материал в биомассе остекловывается; весь углерод превращается в газ, не оставляя угля. Другие системы используют комбинацию высоких температур и впрыска кислорода для достижения того же эффекта. Хотя кислород минимизирует содержание азота в газе и, следовательно, повышает его теплотворную способность, технология является более сложной и дорогой и еще не полностью разработана.

Хотя кислород минимизирует содержание азота в газе и, следовательно, повышает его теплотворную способность, технология является более сложной и дорогой и еще не полностью разработана.

В процессе Batelle/FERCO используется альтернативный подход. Кислород не используется. Вместо этого есть два физически отдельных реактора. Высушенная биомасса проходит сначала в газификатор с восходящим потоком, затем остаточный уголь проходит во вторую камеру сгорания, где он сжигается, чтобы обеспечить тепло для процесса газификации. Теплопередача между двумя реакторами осуществляется за счет циркулирующего песка, и говорят, что пропускная способность намного выше, чем в других системах.

Обычные поршневые двигатели внутреннего сгорания с искровым зажиганием, т. е. серийно выпускаемые, дешевые, надежные и прочные двигатели, могут быть легко переоборудованы для работы на чистом генераторном газе. Выходная мощность значительно снижается — до 50% — из-за более низкой теплотворной способности генераторного газа по сравнению с нефтепродуктами. Генераторный газ также может использоваться в качестве дополнительного топлива для еще более прочного и надежного поршневого двигателя внутреннего сгорания с воспламенением от сжатия, более известного как дизельный двигатель. Для обеспечения эффективного воспламенения только 80% или менее дизельного топлива можно заменить генераторным газом, но это, а также более подходящая более низкая скорость дизельных двигателей означает, что общая мощность падает только примерно на 15–30%. Однако выбросы угарного газа могут быть проблемой.

Генераторный газ также может использоваться в качестве дополнительного топлива для еще более прочного и надежного поршневого двигателя внутреннего сгорания с воспламенением от сжатия, более известного как дизельный двигатель. Для обеспечения эффективного воспламенения только 80% или менее дизельного топлива можно заменить генераторным газом, но это, а также более подходящая более низкая скорость дизельных двигателей означает, что общая мощность падает только примерно на 15–30%. Однако выбросы угарного газа могут быть проблемой.

Несмотря на более низкую эффективность, поршневые двигатели популярны из-за низких капитальных затрат, простоты обслуживания и доступности запасных частей. На более крупных установках газовые турбины являются нормой. Потенциальная эффективность значительно выше, но капитальные затраты и затраты на техническое обслуживание также выше. Микротурбины, работающие со скоростью до 100 000 об/мин и производящие от 25 до

500 кВт – перспективная разработка. А для комбинированного производства тепла и электроэнергии — когенерации — и подобных установок оптимальным выбором вполне может стать современная версия почтенного двигателя Стирлинга (см. главу 14).

Анаэробное сбраживание биомассы дает более чистый газ. Обычно известный как биогаз, это смесь в основном метана и двуокиси углерода с содержанием азота менее 10%. Нет смол и других летучих веществ; однако некоторые виды биомассы будут давать биогаз со значительным содержанием силоксана. Силоксаны представляют собой кремнийорганические соединения (и при сгорании выделяют кремний), которые могут образовывать абразивные отложения в двигателях внутреннего сгорания, работающих на биогазе, загрязненном силоксаном. Даже двигатели Стирлинга могут быть затронуты, так как отложения накапливаются в теплообменнике и вокруг него, и их очень трудно удалить.

Carbohydrates

Fats

Proteins

Sugars

Fatty acids

Amino acids

Carbonic acids and alcohols

Hydrogen Carbon dioxide Ammonia

Carbonic acids and alcohols