Газогенераторы КДО на древесных отходах

Газогенератор КДО-1 позволяет обогревать производственные, офисные, жилые помещения объемом до 3000 куб.м., получать горячую воду, пар.

Использование газогенератора КДО-1 поможет решить проблему утилизации отходов для:

Деревообрабатывающих предприятий

- утилизация отходов деревообработки — древесной щепы, опилок, обрезков, стружки, горбыля, коры, отходов ДСП, ДВП, МДФ, использование тепла для сушильных камер

Сельскохозяйственных и животноводческих предприятий

- утилизация отходов сельского хозяйства и животноводства — брикетированной шелухи зерновых, лузги подсолнечника, льняной костры, початков кукурузы и подсолнечника, соломы, навоза, куриного помёта и т.д.

- при оборудовании инсенератором — крематором можно сжигать трупы животных, отходы бойни и мясокомбинатов, все виды твердых бытовых отходов, в том числе и медицинские отходы

Предприятий сферы ЖКХ, очистных сооружений

- утилизация брикетированных осадков иловых полей, очистных сооружений, возможна работа на кусковом торфе

Мусороперерабатывающих предприятий

- утилизация отходов пищевой и легкой промышленности, содержащих целлюлозу — упаковки пищевых продуктов и т.

д.

д.

Газогенераторные установки КДО-1 не загрязняют воздух и окрестности вредными выбросами. В сравнении с установками поверхностного горения, выходящие газы практически не содержат токсичных и иных примесей. В странах, уделяющих повышенное внимание вопросам экологии, таких как Швеция, Финляндия, Норвегия и Канада, газогенераторные твердотопливные котлы сегодня используются все активней именно из-за экологической чистоты.

Газогенераторный котел КДО-1 не требователен к качеству подаваемого в топку воздуха. Поэтому его можно размещать в помещениях с высоким уровнем запыленности.

Преимуществами

газогенераторной установки КДО-1 являются:- простая конструкция

- возможность быстрого обучения персонала

- минимальные затраты на обслуживание установки

- возможность регулировки мощности от 15 до 100 кВт

- КПД более 85%

Принцип работы газогенератора

В газогенераторе происходит процесс термического разложения органического топлива. Топливо не горит, а тлеет в условиях недостатка кислорода и в результате процесса, называемого пиролизом, образуется генераторный газ. Газ возгорается в жаровой трубе и факел пламени из газогенератора подается в топку теплообменника. Продукты сгорания, проходя по трубам теплообменника, нагревают их и через дымоотводящий патрубок уходят в атмосферу. В результате передачи тепловой энергии внутри теплообменника, возможно получение горячего воздуха или горячей воды.

Топливо не горит, а тлеет в условиях недостатка кислорода и в результате процесса, называемого пиролизом, образуется генераторный газ. Газ возгорается в жаровой трубе и факел пламени из газогенератора подается в топку теплообменника. Продукты сгорания, проходя по трубам теплообменника, нагревают их и через дымоотводящий патрубок уходят в атмосферу. В результате передачи тепловой энергии внутри теплообменника, возможно получение горячего воздуха или горячей воды.

Стоимость газогенератора

Актуальная цена на газогенераторный котел в прайс-листе.

Как купить газогенератор

Срок отгрузки газогенератора КДО-1 со склада в г. Вологде не более 5 рабочих дней. Организуем доставку газогенератора автомобильным или ЖД транспортом.

Для приобретения отправьте на факс или электронную почту информацию для подготовки договора — реквизиты организации или ФИО и паспортные данные покупателя, номер телефона, город доставки.

Zgazowarki пиролиза биомассы | zamer.

com.pl

com.plГазогенератор на древесных отходах

тип EKOD

Цель применения газогенератора

Увеличение цен на энергоносители совместно с проблемами экологичного использованияотходов подтолкнуло предприятия к поиску новых технических решений в данной области. Наше предложение направлено предприятиям, широко занимающимся переработкой дерева. В данных предприятиях всегда имеются большие количества древесных отходов в виде опилок, щепы, коры, кусков дерева и т.п.В целом, эти отходы являются ценным энергетическим сырьем. Газогенератор может решить все проблемы по обеспечению теплом небольшого поселка или удаленной окраины города. В качестве топлива могутбыть использованы отходы из ближайшего леса — разобранные буреломы,кора, молодые деревья с плановых вырубок, ветви и т.п. Переработка древесных отходов методом пиролизного генерирования газа позволяет получать дешевую теплоэнергию. Традиционные котлы, предназначенные для сжигания вышеперечисленных отходов, характеризуются низкой энергопроизводительностью (40-50%) и увеличенной эмиссией угарного газа (СО) и сажи.

Газогенерирование древесных отходов приносит ощутимые эфекты:

- экономический — переработка и утилизация промышленных отходов или получение дешевого топлива, найденного в ближайшем лесу;

- экологический — чистота процесса сгорания;

- энергетический — увеличенная теплопроизводительность котлов.

Газ из газогенератора может быть использован для: • сжигания в топке водяного котла;

- сжигания в топке парового котла;

- сжигания в комплексе: двигатель-электрогенератор.

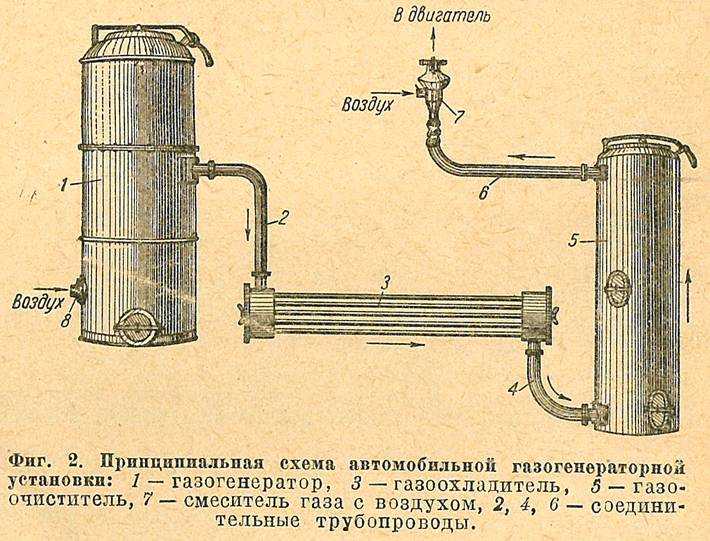

1.Генератор газа 2.Шлюз 3.Транспортно-загрузочный комплекс

4.Комплекс удаления отходов 5.Турбопроводы

6.Установка подачи воздуха 7.Камера сгорания

Сушильня опилковб с газогенератором EKOD-2 , мощность 5 МВт.

4.1 Описание электростанции на древесном газе

4.1 Описание электростанции на древесном газе4.1.1 Подача топлива

4.1.2 Газификатор древесины

4.1.3 Установки охлаждения и промывки древесного газа

4.1.4 Фильтр древесного газа

4.1.5 Двигатель и электродвигатель генератор

На рис. 4.1 показана блок-схема процесса производства электроэнергии. Более подробная блок-схема системы газификатора показана на рис. 4.2.

В таблице 4.1 приведены технические данные установки.

Таблица 4.1 Технические характеристики электростанции газификации древесины с нисходящей тягой на лесопильном заводе Sapire

Мощность электрогенератора | 40 кВт |

Мощность двигателя | 90 л. |

Часы работы электрогенератора в день | 14 |

Ежедневная потребляемая мощность лесопилки | 463 кВтч |

Расход древесных отходов на кВтч | 4,1 кг |

Максимальная влажность древесных отходов |

Лесопилка расположена в лесной зоне с большим количеством древесины. Дороги в этом районе грунтовые, поэтому лесопилка хранит запасы бревен на складе, чтобы обеспечить поставку сырья в дождливые периоды.

Поставка древесины для газификатора полностью обеспечена, так как она поступает из отходов лесопиления. В среднем эти отходы составляют 35 % древесного сырья, что превышает потребности газификатора древесины (около 570 т/год). Таким образом, нет необходимости экономить на топливе, и фактически используется как можно больше, чтобы уменьшить площадь, необходимую для хранения.

В среднем эти отходы составляют 35 % древесного сырья, что превышает потребности газификатора древесины (около 570 т/год). Таким образом, нет необходимости экономить на топливе, и фактически используется как можно больше, чтобы уменьшить площадь, необходимую для хранения.

В таблице 4.2 показаны породы древесины, используемые в качестве топлива для газификатора, и объемная плотность соответствующей древесной щепы.

Рис. 4.1 Блок-схема системы газификатора электростанции лесопильного завода Sapire.

Таблица 4.2 Древесная щепа, используемая для производства газа

Наименование древесины | ||

Общее название | Ботаническое название | Насыпная плотность (кг/м) |

Пало Роса | Аспидосперма пероба | 861 |

Петериби | Мелкая кордия | 543 |

Лапачо | Текома ипе | 993 |

Кедр | Цедрелла расщепленная | 554 |

Гуака | Окотея опушенная | 448 |

Гуатамбу | Аспидосперма австр. | 883 |

Максимальные размеры древесного топлива 40 х 40 х 5 см, т.е. наибольшие, которые могут быть поданы в загрузочный желоб газификатора, а более мелкие куски, вплоть до размера спичечного коробка, все принято. Теоретически может быть включено около десяти процентов стружки и опилок, но на практике это дало плохие результаты, потому что лесопилка имеет земляной пол и пыль, как правило, уносится вместе с древесными отходами.

Максимальное зарегистрированное содержание влаги составило 37 процентов, оно уменьшалось с увеличением размера и продолжительности хранения бревен перед преобразованием. Таким образом, содержание влаги зависит от работы лесопилки и времени года.

Колебания влажности древесины ниже максимальной не влияют на качество топливного газа, так как исходное сырье высыхает в бункерной части газификатора до того, как попадет в зону пиролиза.

Генератор древесного газа состоит из агрегата со стенками из листового железа толщиной 6 мм, облицованными изнутри кирпичом с 50-процентным содержанием глинозема (AL 2 O 3 ) содержание. Он имеет общую высоту 3600 мм и внешний диаметр 1400 мм. Загрузочный желоб топлива (дрова) имеет диаметр 400 мм. Реактор имеет чугунные решетки, установленные на расстоянии 300 мм от дна. Эти решетки расположены на расстоянии 20 мм друг от друга и имеют рычажную систему перемещения для удаления золы. Под решетками, в 150 мм от основания, находится система водяного охлаждения с тройной функцией:

Он имеет общую высоту 3600 мм и внешний диаметр 1400 мм. Загрузочный желоб топлива (дрова) имеет диаметр 400 мм. Реактор имеет чугунные решетки, установленные на расстоянии 300 мм от дна. Эти решетки расположены на расстоянии 20 мм друг от друга и имеют рычажную систему перемещения для удаления золы. Под решетками, в 150 мм от основания, находится система водяного охлаждения с тройной функцией:

1. Гидравлическое перекрытие места выпадения золы для предотвращения утечки горючего газа.

2. Охлаждение области решетки и рычага.

3. Слив золы водой.

Рисунок 4.2 Эскиз газификатора древесины на лесопильном заводе Sapire

Газификатор имеет восемь воздухозаборных отверстий диаметром два дюйма. Четыре из них разнесены на равные промежутки 1800 мм от дна. Остальные четыре отделяются таким же образом, но на расстоянии 1320 мм от дна (см. рис. 4.2).

Газификатор, будучи умеренно большим, может принимать куски дерева разного размера и влажности. Древесная загрузка образует колонну, в которой внизу происходит карбонизация, а конвекционное тепло сушит детали вверху. Одной загрузки топлива хватает примерно на четырнадцать часов, и ее можно пополнять во время работы, так как крышка желоба всегда остается полуоткрытой.

Древесная загрузка образует колонну, в которой внизу происходит карбонизация, а конвекционное тепло сушит детали вверху. Одной загрузки топлива хватает примерно на четырнадцать часов, и ее можно пополнять во время работы, так как крышка желоба всегда остается полуоткрытой.

Содержание влаги в топливе должно быть низким, предпочтительно ниже 25 процентов, чтобы в зоне окисления могло происходить эффективное окисление различных продуктов пиролиза. В результате получается топливный газ хорошего качества.

Зольность составляет от 0,7 до 0,9 процента веса сухой древесины. При газификации большая часть золы попадает на колосниковую решетку, где попадает в слой воды, вытекающей из охлаждающего аппарата, и сбрасывается в канализацию. Небольшая часть летучей золы остается в газе и удаляется при охлаждении.

Из сосуда из листового железа диаметром 600 мм и высотой 1300 мм полдюймовая водяная трубка с прикрепленным на конце диском с отверстиями, как у обычного душа, брызгает водой, как дождь, на горячие газы. Затем вода выливается в другой резервуар, где она распыляется вентилятором с электрическим приводом, вращающимся со скоростью 1500 об/мин. Затем та же вода самотеком сбрасывается на дно газификатора, где, проходя через ряд кирпичей, образует гидравлический затвор, препятствующий утечке горючих газов. Наконец, вода циркулирует, втягивая пепел в канализацию. Конечная температура охлаждающей воды колеблется между 75° и 85°C.

Затем вода выливается в другой резервуар, где она распыляется вентилятором с электрическим приводом, вращающимся со скоростью 1500 об/мин. Затем та же вода самотеком сбрасывается на дно газификатора, где, проходя через ряд кирпичей, образует гидравлический затвор, препятствующий утечке горючих газов. Наконец, вода циркулирует, втягивая пепел в канализацию. Конечная температура охлаждающей воды колеблется между 75° и 85°C.

Газификатор имеет цилиндрический фильтр высотой 2650 мм и диаметром 800 мм. Цилиндр заполняется кусками древесины хвойных пород размером 35 х 8 х 7 см, доходящих до верха газоотводного отверстия двигателя (см. рис. 4.3). Большой объем и большая площадь поверхности фильтра обеспечивают эффективную систему охлаждения газа, подаваемого в двигатель, при температуре около 45°С.

Рисунок 4.3 Газовый фильтр. (Материал фильтра: куски древесины хвойных пород)

Конструкция фильтра проста и практична и обеспечивает долгий срок службы, фильтрующий материал заменяется каждые два года эксплуатации.

Группа генераторов и двигателей состоит из бывшего в употреблении оборудования, которое было полностью отремонтировано. Двигатель — одноцилиндровый «Дойц» мощностью 90 л.с. при 150 об/мин. Из-за медленного действия и чрезвычайной прочности расчетный срок службы составляет 40 лет. Генератор производства AEG рассчитан на 40 кВт при частоте вращения 1500 об/мин.

Мазут системы пиролиза Carlton Forest, одобренный производителем электрогенераторов

Последнее десятилетие изменило правила игры с точки зрения технологических достижений для работы с трудно перерабатываемыми материалами, а также с круговой экономикой и устойчивостью, которые занимают важное место в повестке дня предприятий по всему миру. Начало нового десятилетия — идеальное время для пересмотра процедур и деловой практики, сообщает Carlton Forest.

Чтобы способствовать независимому производству электроэнергии для бизнеса, Carlton Forest Group инвестировала не только в технологию процесса пиролиза, но и во всю южноафриканскую компанию IRR Manufacturing, так как она была уверена, что у нее есть потенциал революционизировать производство электроэнергии за счет циклического процесса. .

.

В настоящее время IRR Manufacturing базируется в городе Цване, Гуатенг, Южная Африка. После восьми лет успешной работы в Южной Африке пилотная установка IRR была отправлена в Великобританию и сейчас работает в Worksop, где заинтересованные клиенты могут увидеть ее в работе. В настоящее время компания находится на пути расширения и планирует отправить один завод в Малайзию и построить еще два завода в Великобритании до 2021 года. По словам компании, южноафриканский филиал будет отвечать за производство, сборку и установку оборудования для пиролиза.

Рори Хьюз из Carlton Forest Group говорит, что известие о том, что пиролизное масло Carlton Forest было одобрено сторонним производителем двигателей, повышает доверие к огромному влиянию, которое могут оказать такие системы.

«Качество системы фильтрации на нашей технологии пиролизной установки таково, что получаемое масло имеет важное качество для поддержки производителей двигателей, поскольку они также стремятся к достижению новых целей в области устойчивого развития».

IRR заявляет, что ее система позволяет перерабатывать материалы шин с истекшим сроком службы, из которых можно получать энергию и побочные продукты, и которые могут быть адаптированы для других материалов.

«Это отличные новости для будущего отрасли, подчеркивающие действительно круговой характер этой технологии и влияние, которое она может оказать на различные отрасли, — сказал Рори. «Сам факт того, что наше масло соответствует строгим стандартам, предъявляемым производителями двигателей, является для нас невероятным достижением и открывает потенциал для того, чтобы больше предприятий могли с легкостью пользоваться преимуществами производства энергии из отработанных шин».

ПредыдущийСледующий

Пиролизная установка и бригада IRR | Фото Carlton Forest

Компания Carlton Forest Group считает, что эта технология произведет революцию в подходах к обращению с отработанными шинами, и с гордостью демонстрирует это на собственном заводе, подчеркивая, как это можно сделать ответственно как для окружающей среды, производства энергии и утилизации отходов.

д.

д. с.

с.