Пиролиз

Пиролиз| English |

|

Пиротеплогазогенератор позволяет производить:

|

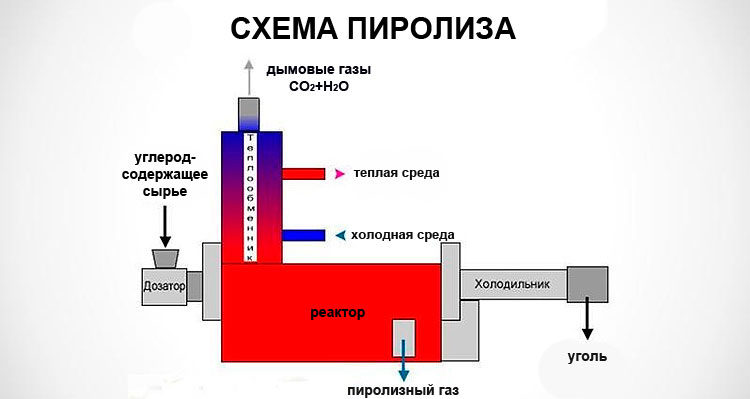

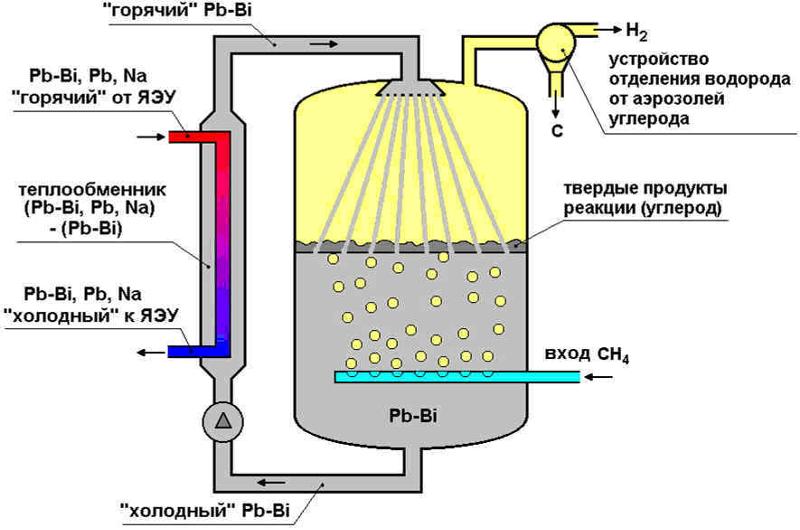

Принципиальная схема пиротеплогазогенератора |

|

1. 1.2. В реакторе пиротеплогазогенератора при заданных температурах идет пиролиз углеродосодержащего сырья и в зависимости от выбранного режима образуется пирокарбон (уголь) требуемого качества и большое количество пиролизного газа.

1.3. Выделяемые в процессе пиролиза летучие компоненты, в том числе и водяной

(Н2О) и другие пары в присутствии углерода, участвующего в реакции в качестве

катализатора, превращаются в пиролизный газ различного состава по формуле: |

||||||||||||||||||||||||||||||

|

2. Древесное сырье 2.1. Средняя теплотворная способность при обычном сжигании дров, например, из березы составляет 2 300 кКал/кг.

2.2. Средний объем пиролизного газа, получаемого из 1 кг древесного сырья (дрова, опилки, некондиционные

отходы) в пиротеплогазогенераторе составляет 1,2 м

2.3. Состав получаемого пиролизного газа:

2.4. Удельный вес пиролизного газа (при 00С и Р=760 мм рт. ст.) составляет 0,65…0,85 кг/м3. 2.5. Низшая теплотворная способность пиролизного газа при температуре 200С и атмосферном давлении 760 мм рт. ст. составляет 8 700…9 500 кКал/м3, то есть из 1 кг древесного сырья, перерабатываемого в пиротеплогазогенераторе, получается как минимум 10 440 кКал/кг.

2.6. КПД пиротеплогазогенератора при пиролизе древесного сырья на газ составляет в среднем 85%, таким

образом из 1 кг древесного сырья, переработанного в пиротеплогазогенераторе, получается 8 874 кКал, что

в 3,8 раза больше, чем при обычном сжигании березовых дров.

2.7. Максимальная температура пламени при сжигании пиролизного газа в горелках составляет

2 300

2.8. Для сравнения — состав и основные характеристики природного газа:

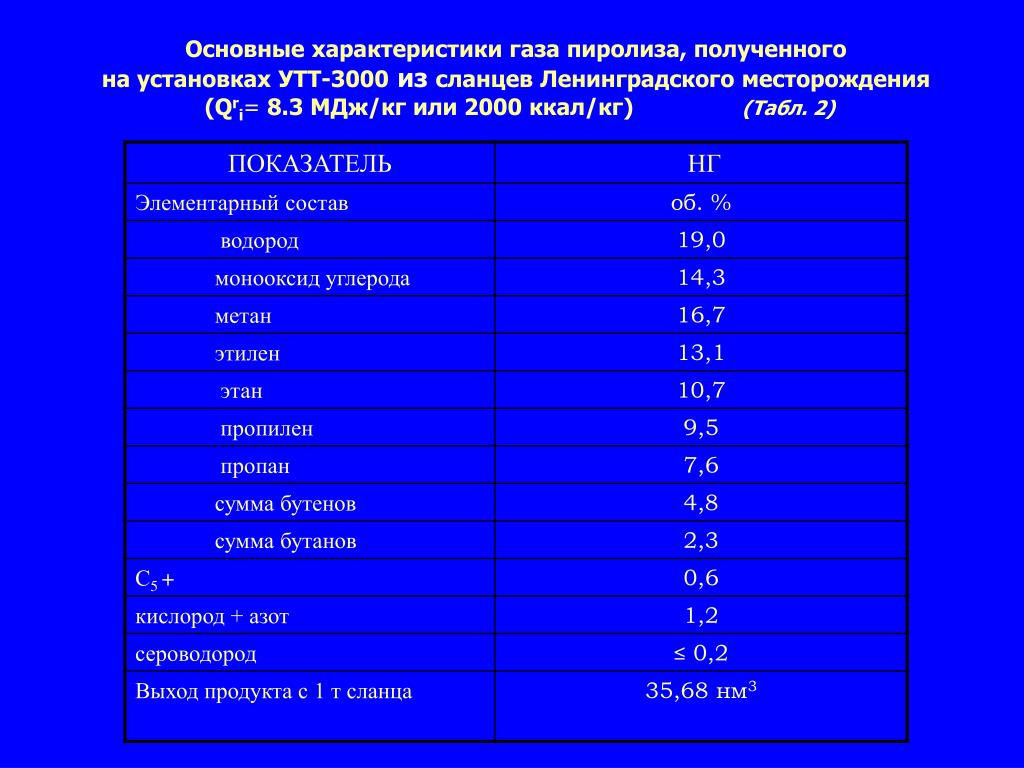

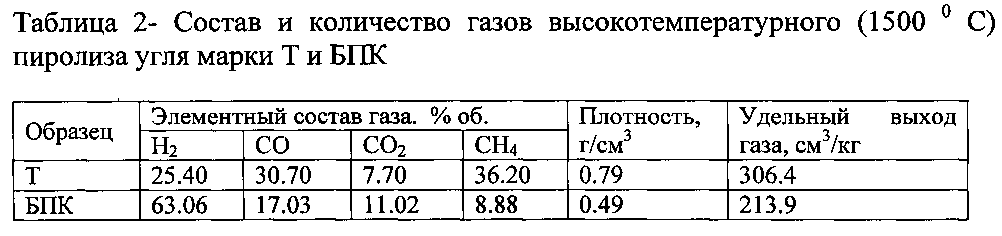

Удельный вес — 0,73 кг/м3. Низшая теплотворная способность — 8 500 кКал/м3. Максимальная температура пламени — 1 8500С. 3. Сырье — коксующийся каменный уголь 3.1. Состав и основные характеристики коксового газа, получаемого в пиротеплогазогенераторе:

Удельный вес — 0,47 кг/м3. Низшая теплотворная способность — 4 500 кКал/кг. |

||||||||||||||||||||||||||||||

|

4.1. Режим получения древесного и топливных углей марок А, Б, В по ГОСТ 7657-84.

4.2. Режим получения активных углей марок БАУ по ГОСТ 6217-74 и ОУ по ГОСТ 4453-74.

4.3. Режим получения пиролизного газа.

4.4. Каждый из вышеперечисленных режимов автоматизирован и настраивается по разработанным программам,

в зависимости от необходимого конечного продукта, востребованного покупателем, как по энергетическим,

так и по физико-химическим и механическим показателям. 4.5. Пиротеплогазогенератор на единицу мощности выбрасывает в атмосферу СО2 в среднем в 4 раза меньше, чем при традиционном сжигании исходного сырья в качестве топлива. 4.6. Пиротеплогазогенератор может работать в «паре» с любым стандартным теплообменником или котлом. Опытный образец пиротеплогазогенератора седьмого поколения для получения тепла и древесного угля различного качества, в том числе и активного, проходит промышленные испытания на предприятии «Дороховский ОМЗ» в поселке Дорохово Московской области.

Для заинтересованных лиц контактные телефоны: |

||||||||||||||||||||||||||||||

|

©2004-2009 Webmaster — Andrey Dolguine E-mail: i-pro-nara@list.  ru ru

|

Сайт управляется системой uCoz

Пиролиз древесины — описание процесса и применение в котлах

Прежде чем описать процесс пиролиза древесины, стоит дать общее понятие пиролиза как процесса.

Итак, пиролиз – это химическая реакция деструкции вещества, вызываемая воздействием высокой температуры. В естественных условиях она протекает совместно с горением.

Последовательность хода процесса покажем на примере древесины:

- нагрев вещества от внешнего источника тепла;

- при температуре около 300 °С начинается процесс разложения вещества и выделения горючих углеводородов;

- так как доступ кислорода не ограничивается, а тепло подводится в виде открытого пламени, при достижении 500 °С количество газов возрастает и происходит их возгорание;

- реакция горения протекает самостоятельно, без внешнего источника тепла. Сжигаемые углеводороды обеспечивают нужное количество теплоты для дальнейшего термического разложения древесины.

Сфера применения пиролиза древесины

В идеальном варианте пиролиз древесины происходит в закрытом пространстве без поступления кислорода и с постоянным подведением тепла извне. Чтобы не расходовать для этой цели дорогие энергоносители, для поддержания процесса используют часть конечного продукта – смесь горючих газов. В состав смеси входит метан, угарный газ (СО) и водород, из негорючих веществ в ней присутствуют углекислый газ и азот.

Получение газообразного горючего из различных отходов деревообработки – это и есть основная сфера применения пиролиза древесины в промышленности.

Пример установки пиролиза древесины

Основное оборудование для технологического процесса — это пиролизные печи (газогенераторы), блоки охладителей и фильтров. Сырье в виде опилок, щепы и прочих отходов загружается в печь и там сжигается при минимальной подаче воздуха. Поскольку производительность установки напрямую зависит от температуры, то в промышленности зачастую применяют так называемый быстрый пиролиз, когда сырье разогревается с высокой скоростью. Смесь газов проходит охлаждение и фильтрацию, после чего закачивается в резервуары для дальнейшей обработки.

Смесь газов проходит охлаждение и фильтрацию, после чего закачивается в резервуары для дальнейшей обработки.

Применение пиролиза в котлах

Пиролизные котлы — это группа твердотопливных агрегатов. Она отличается от традиционных котлов прямого горения наличием двух камер вместо одной. По задумке, в первичной камере сжигания идет процесс газификации твердого топлива при подаче недостаточного количества кислорода, а во второй – дожигание выделяющихся пиролизных газов при добавлении вторичного воздуха. Но так ли процесс сжигания проходит на самом деле? Чтобы это понять, надо рассмотреть конструкцию теплогенератора.

На данный момент существует 2 вида пиролизных котлов, разберем устройство каждого подробнее. Самая популярная конструкция – когда первичная топка находится над вторичной. Между ними имеется форсунка прямоугольного сечения, сделанная из огнеупорного кирпича. А теперь внимание: воздух в главную топку нагнетается с помощью вентилятора, частично попадая и в нижнюю камеру для дожигания газов. То есть, принцип пиролиза нарушен изначально, так как вместо ограничения по кислороду вентилятор создает его избыток.

То есть, принцип пиролиза нарушен изначально, так как вместо ограничения по кислороду вентилятор создает его избыток.

Что это дает? Полное и эффективное сжигание дров, так что и золы не остается. Но этому есть объяснение: сухое дерево не оставляет после себя золы, а только легкий пепел, половина которого просто выдувается вентилятором через форсунку в дымоход. По всем признакам данной конструкции можно присвоить название «котел верхнего дутья», поскольку вентилятор нагнетает воздух в верхнюю камеру. За счет этого возрастает температура горения, увеличивается выход газа, но он тут же сгорает, проходя через форсунку. Подобный алгоритм работы имеет мало общего с химической реакцией пиролиза.

Котлы с естественной подачей воздуха

В другом типе теплогенераторов камеры расположены наоборот: главная топка снизу, вторичная – над ней. Форсунки нет, вместо нее устроен обычный газоход, соединяющий камеры между собой. Вентилятора здесь нет, воздух в обе топки подается естественным путем – за счет тяги дымохода. Причем подача осуществляется по раздельным каналам. Следует отметить, что в данном случае процесс пиролиза древесины организован лучше, горение в топливнике происходит с малым расходом воздуха, его поступление ограничено заслонкой.

Причем подача осуществляется по раздельным каналам. Следует отметить, что в данном случае процесс пиролиза древесины организован лучше, горение в топливнике происходит с малым расходом воздуха, его поступление ограничено заслонкой.

О наших котлах

Наши котлы относятся к второму типу — работают на естественной тяге, с сжиганием топлива через окисление отходящих газов при помощи инжекторов в камере сгорания.

Быстрый пиролиз биомассы в реакторе с псевдоожиженным слоем в атмосфере N2, CO2, CO, Ch5 и h3

. 2011 март; 102(5):4258-64.

doi: 10.1016/j.biortech.2010.12.075. Epub 2010 23 декабря.

Хуйянь Чжан 1 , Руй Сяо, Дэнхуэй Ван, Гуанъин Хэ, Шаньшань Шао, Цзюбин Чжан, Чжаопин Чжун

Филиалы

принадлежность

- 1 Школа энергетики и окружающей среды Юго-восточного университета, Нанкин 210096, Китай.

- PMID: 21232946

- DOI: 10.1016/j.biortech.2010.12.075

Huiyan Zhang et al. Биоресурсная технология. 2011 9 марта0003

. 2011 март; 102(5):4258-64.

doi: 10.1016/j.biortech.2010.12.075. Epub 2010 23 декабря.

Авторы

Хуйянь Чжан 1 , Руй Сяо, Дэнхуэй Ван, Гуанъин Хэ, Шаньшань Шао, Цзюбин Чжан, Чжаопин Чжун

принадлежность

- 1 Школа энергетики и окружающей среды Юго-восточного университета, Нанкин 210096, Китай.

- PMID: 21232946

- DOI: 10.1016/j.biortech.2010.12.075

Абстрактный

Быстрый пиролиз биомассы является одной из наиболее перспективных технологий утилизации биомассы. Чтобы увеличить свой экономический потенциал, пиролизный газ обычно рециркулируется в качестве газа-носителя. В этом исследовании быстрый пиролиз биомассы проводили в реакторе с псевдоожиженным слоем с использованием различных основных компонентов пиролизного газа, а именно N(2), CO(2), CO, CH(4) и H(2), в качестве газов-носителей. Исследовано влияние атмосферы на выход продуктов и состав масляных фракций. Результаты показывают, что атмосфера CO дает самый низкий выход жидкости (490,6%) по сравнению с максимальным значением 58,7%, полученным с CH(4). В атмосфере CO и H(2) больше кислорода превращалось в CO(2) и H(2)O соответственно. ГХ/МС анализ жидких продуктов показывает, что в атмосфере СО и СО(2) образуется меньше метоксисодержащих соединений и больше монофункциональных фенолов. Высшая теплотворная способность полученного бионефти в атмосфере N(2) составляет всего 17,8 МДж/кг, а в атмосферах CO и H(2) увеличивается до 23,7 и 24,4 МДж/кг соответственно.

В атмосфере CO и H(2) больше кислорода превращалось в CO(2) и H(2)O соответственно. ГХ/МС анализ жидких продуктов показывает, что в атмосфере СО и СО(2) образуется меньше метоксисодержащих соединений и больше монофункциональных фенолов. Высшая теплотворная способность полученного бионефти в атмосфере N(2) составляет всего 17,8 МДж/кг, а в атмосферах CO и H(2) увеличивается до 23,7 и 24,4 МДж/кг соответственно.

Copyright © 2010 Elsevier Ltd. Все права защищены.

Похожие статьи

Сравнение некаталитического и каталитического быстрого пиролиза кукурузных початков в реакторе с псевдоожиженным слоем.

Чжан Х., Сяо Р., Хуан Х., Сяо Г. Чжан Х и др. Биоресурсная технология. 2009 г., февраль; 100(3):1428-34. doi: 10.1016/j.biortech.2008.08.031. Epub 2008, 30 сентября. Биоресурсная технология. 2009.

PMID: 18829306

PMID: 18829306Повышение ценности стеблей хлопка путем быстрого пиролиза и газификации воздуха в неподвижном слое для производства синтез-газа в качестве предшественника биотоплива второго поколения и устойчивого сельского хозяйства.

Кантарелис Э., Забаниоту А. Кантарелис Э. и др. Биоресурсная технология. 2009 Январь; 100 (2): 942-7. doi: 10.1016/j.biortech.2008.07.061. Epub 2008 9 сентября. Биоресурсная технология. 2009. PMID: 18783941

Быстрый совместный пиролиз биомассы и лигнита в анализаторе реактора с микрофлюидным слоем.

Мао Ю, Дун Л, Дун Ю, Лю В, Чанг Дж, Ян С, Lv Z, Фан П. Мао Ю и др. Биоресурсная технология. 2015 Апрель; 181: 155-62. doi: 10.

1016/j.biortech.2015.01.066. Epub 2015 21 января.

Биоресурсная технология. 2015.

PMID: 25647026

1016/j.biortech.2015.01.066. Epub 2015 21 января.

Биоресурсная технология. 2015.

PMID: 25647026Обзор анаэробного реактора с восходящим потоком воздуха.

Бал А.С., Дхагат Н.Н. Бал А.С. и соавт. Индийская компания J Environ Health. 2001 г., апрель; 43 (2): 1-82. Индийская компания J Environ Health. 2001. PMID: 12397675 Обзор.

Микроволновый пиролиз биомассы для производства жидкого биотоплива.

Инь С. Инь С. Биоресурсная технология. 2012 сен; 120: 273-84. doi: 10.1016/j.biortech.2012.06.016. Epub 2012 16 июня. Биоресурсная технология. 2012. PMID: 22771019Обзор.

Посмотреть все похожие статьи

Цитируется

Термическое разложение крафт-лигнина в газовых средах аргона, водорода и углекислого газа.

Ян К., Ли Дж., Чжан Дж., Цай З. Ян Кью и др. Полимеры (Базель). 2018 3 июля; 10 (7): 729. doi: 10.3390/polym10070729. Полимеры (Базель). 2018. PMID: 30960654 Бесплатная статья ЧВК.

Типы публикаций

термины MeSH

вещества

Исследование потенциала самоподдерживающейся системы медленного пиролиза при различных условиях эксплуатации

%PDF-1.7 % 1 0 объект > эндообъект 10 0 объект > эндообъект 2 0 объект > эндообъект 3 0 объект > эндообъект 4 0 объект > транслировать приложение/pdfdoi:10.1016/j.biortech.2014.03.134

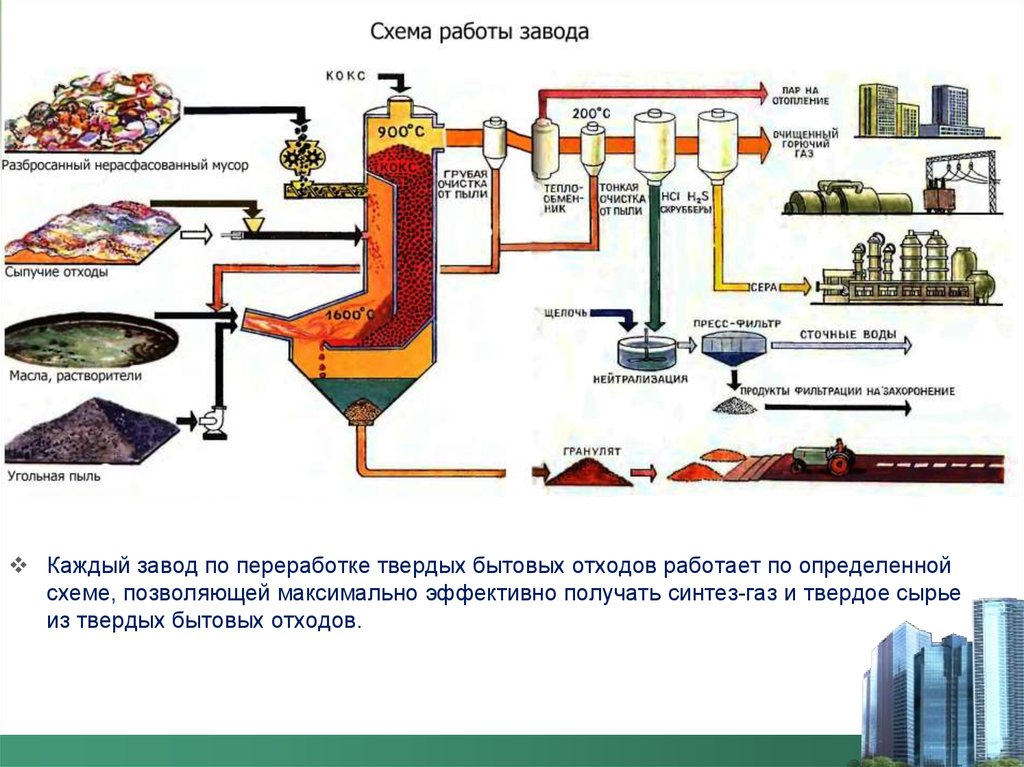

1. Пиролиз — это переработка углеродосодержащего сырья при высоких температурах и недостатке кислорода.

1. Пиролиз — это переработка углеродосодержащего сырья при высоких температурах и недостатке кислорода.

..28%

..28%

..29%

..29% При сжигании этого газа получается до 6 000 000 кКал тепла.

При сжигании этого газа получается до 6 000 000 кКал тепла.