- самостоятельное изготовление по схемам и чертежам

- чертежи схемы; как сделать его из кирпича на естественной тяге, пошаговая инструкция

- Пиролизный котел своими руками

- Собираем пиролизный котел собственными руками: инструкция и технология работы

- чертежи схемы; как сделать его из кирпича на естественной тяге, пошаговая инструкция

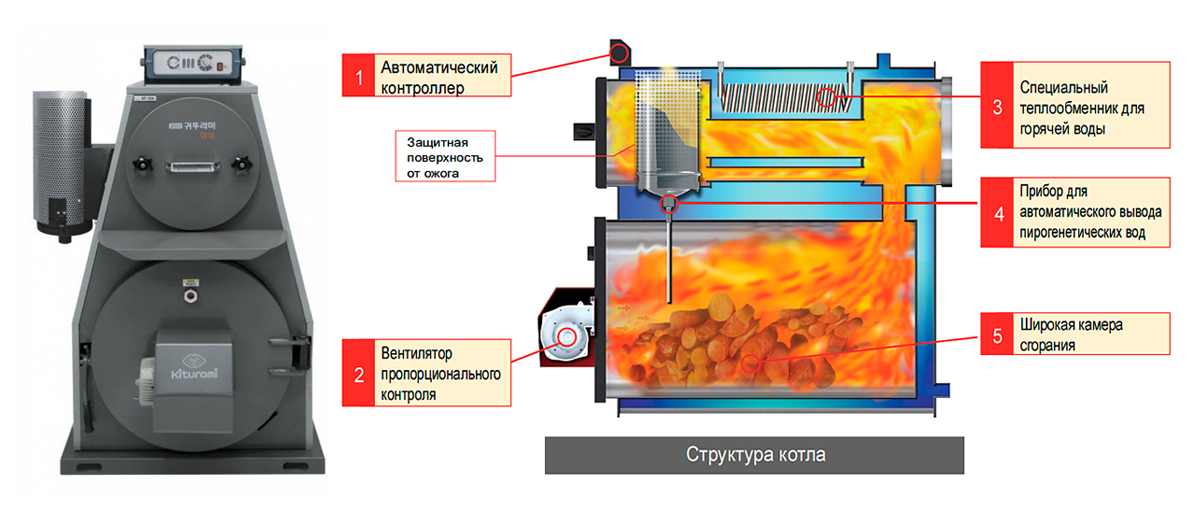

- Новинка в отоплении дровами

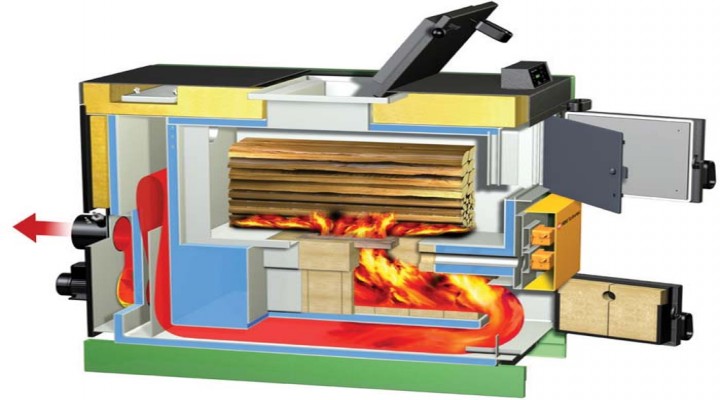

- Функционирование котла с пиролизным горением

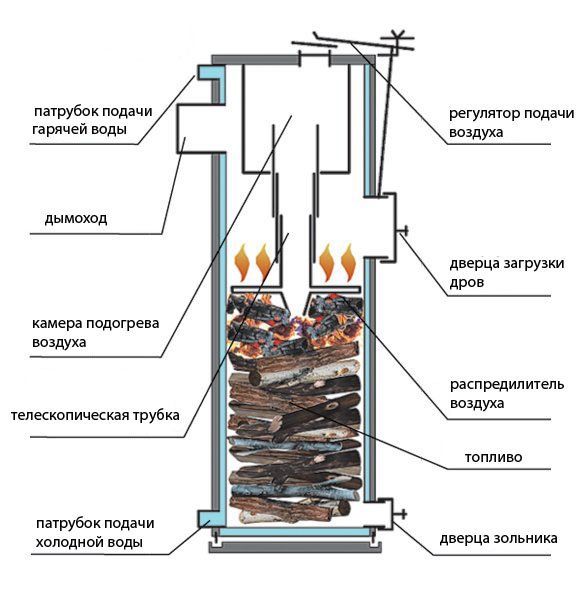

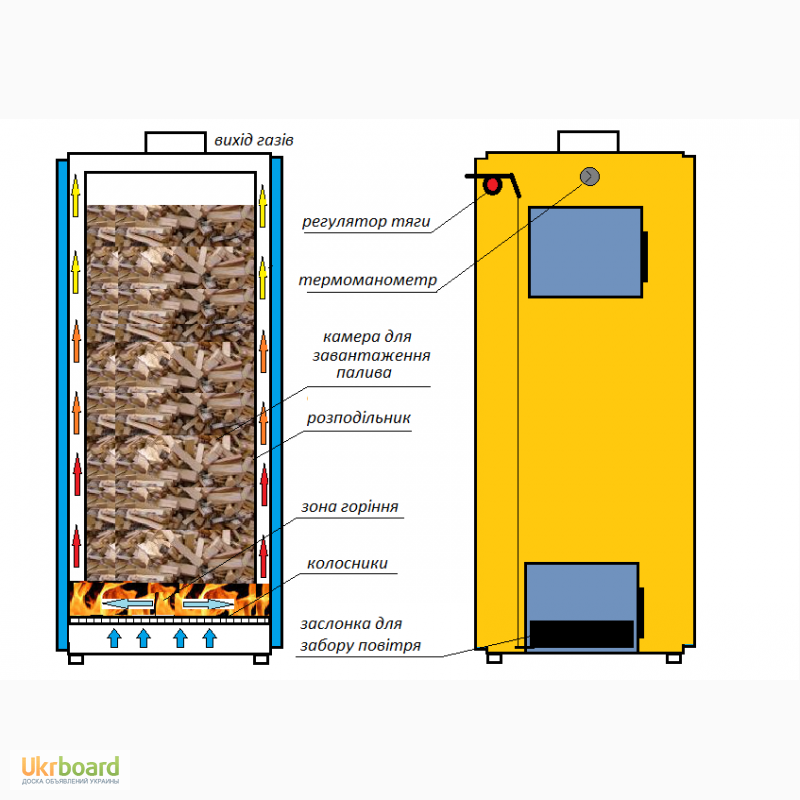

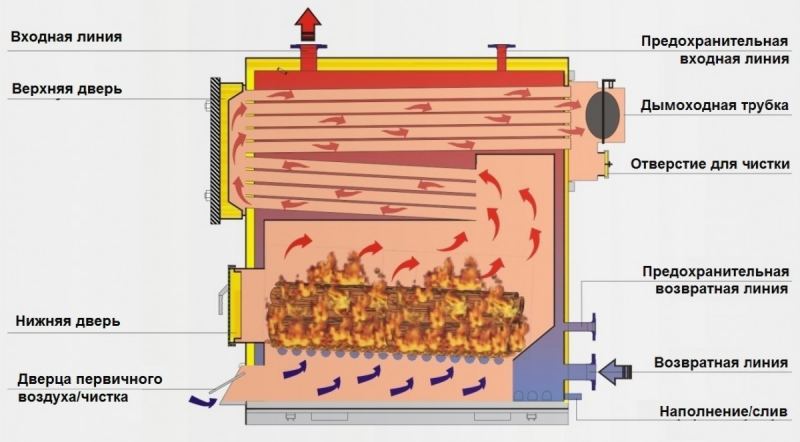

- Классическая схема устройства

- Схема работы пирокотла

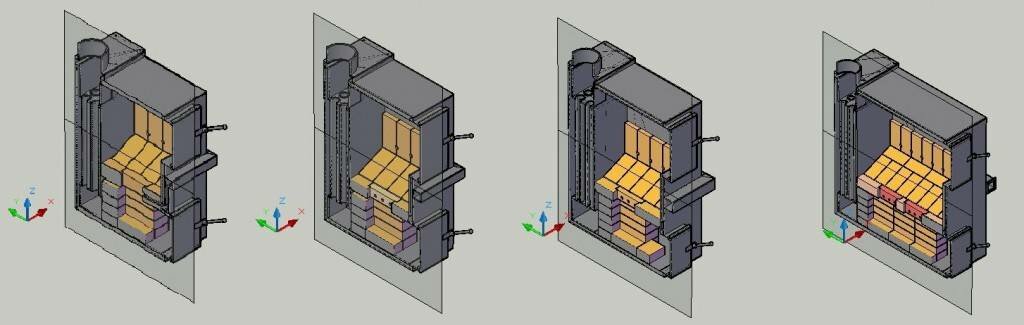

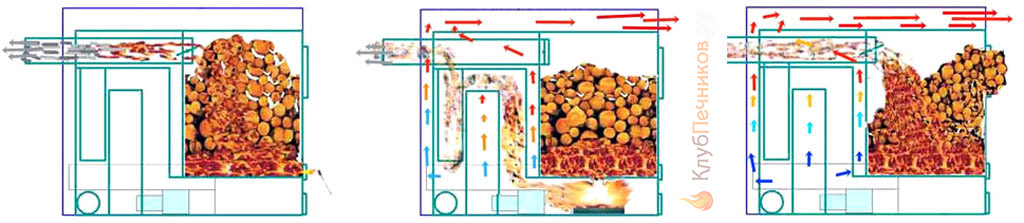

- Поэтапная работа пиролизного котла

- Режимы работы газогенераторного котла

- Схема подключения в деталях

- Изготовление корпуса котла

- Какой отопительный аппарат самый экономный?

- Безопасность работы котла

- Как происходит монтаж и установка пиролизного котла

- Плюсы и минусы

- Основные элементы

- Пиролизный котел своими руками – как правильно сделать – Свой дом мечты

- Пиролизные котлы длительного горения своими руками

- Пиролизное масло — Экология с открытым исходным кодом

- Электрические, геотермальные и дровяные котлы | | Теплый пол своими руками

- Почему пиролиз и «пластик для топлива» не решают проблему пластмасс — Низкое воздействие на жизнь, обучение, продукты и услуги

- Технология малых котлов на биомассе

- Каталитический пиролиз пластиковых отходов для производства жидкого топлива для двигателей

- Syngas 101 | Biomassmagazine.com

- Варианты технологий с отрицательными выбросами на основе биомассы с комбинированными производство тепла и электроэнергии

самостоятельное изготовление по схемам и чертежам

В связи с тем что на дворе опять кризис, цены на бытовой газ и электричество неуклонно растут. Многие владельцы газовых и электрических котлов ужа стали задумываться об альтернативном источнике отопления. Все чаще они обращают внимание на твердотопливные котлы. Однако цена таких отопительных устройств тоже довольно высока. Поэтому те владельцы загородных домов, кто обладает навыками работы с металлом и понимает устройство котла на твердом топливе, пытаются изготовить такой котел самостоятельно. В данной статье мы постараемся осветить тем моменты, на которые стоит обратить внимание если вы хотите изготовить пиролизный котел своими руками.

В чем особенность пиролизного котла?

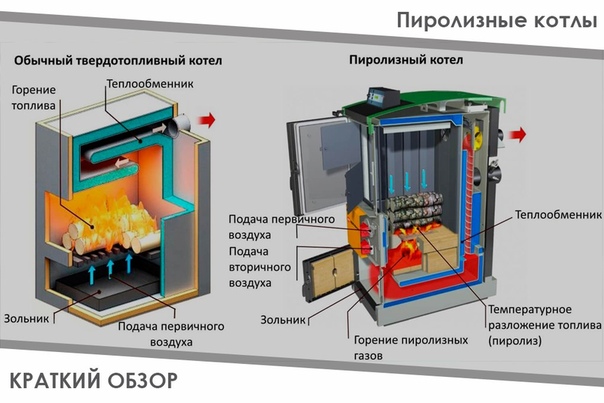

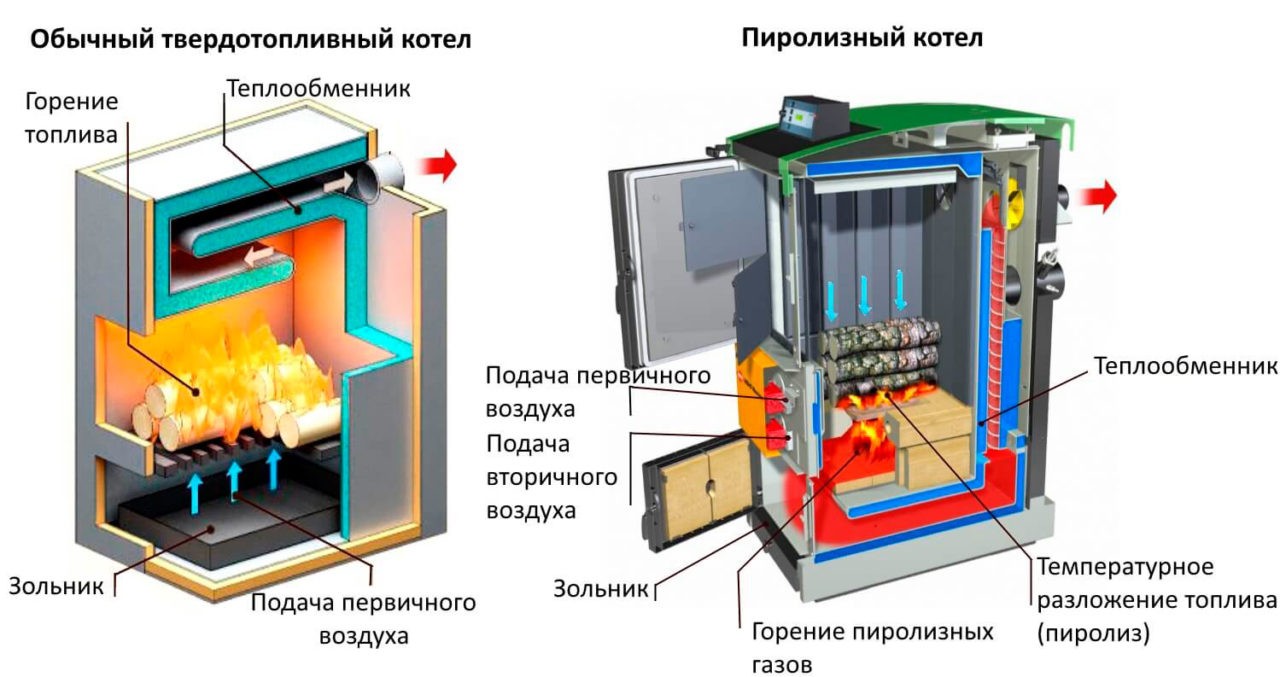

О том как создать своими руками классический твердотопливный котел мы рассказывали в одной из наших прошлых статей. Давайте разберемся чем пиролизные отличаются от традиционных.

Метод пиролизного горения обладает рядом существенных преимуществ по сравнению с традиционным. Давайте рассмотрим, что же такое пиролиз и в чем его основные плюсы.

Давайте рассмотрим, что же такое пиролиз и в чем его основные плюсы.

Пиролизом называют разложение углеводородов, например древесины на твердую, жидкую и газообразную составляющую в условиях высокой температуры и недостатка кислорода. В случае с дровами, при их пиролизе образуется древесный газ, древесная смола и древесный уголь в качестве твердого остатка. Пиролизный котел как раз и работает по этому принципу.

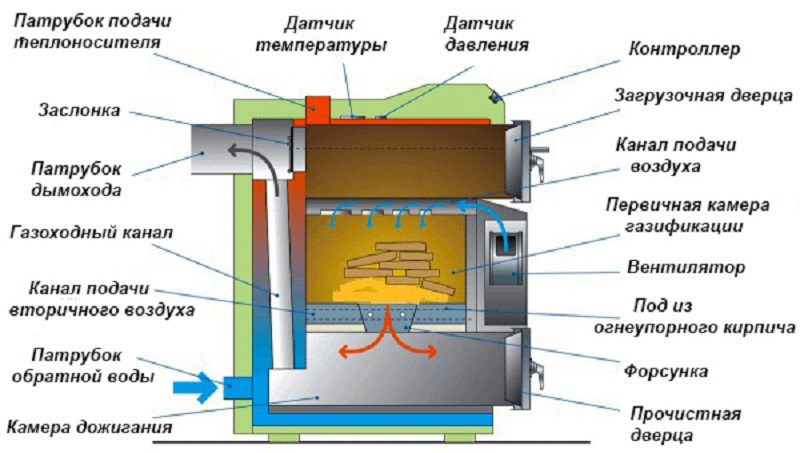

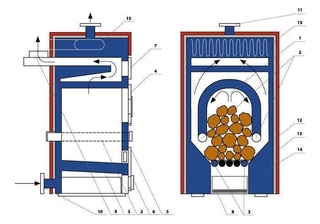

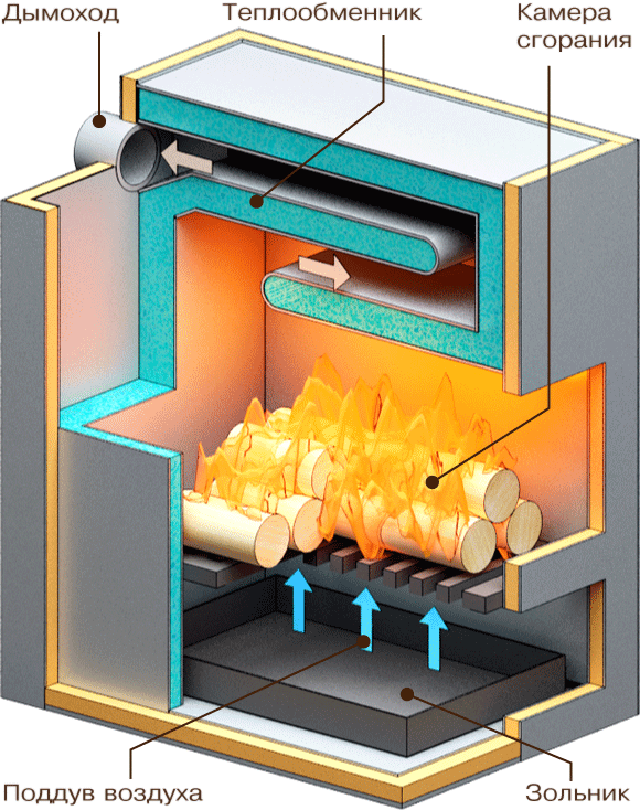

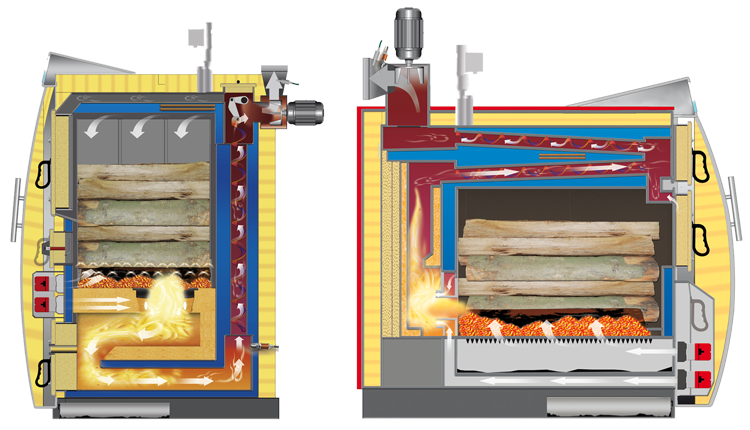

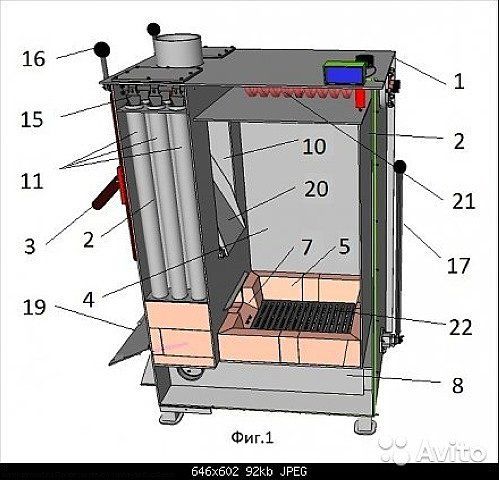

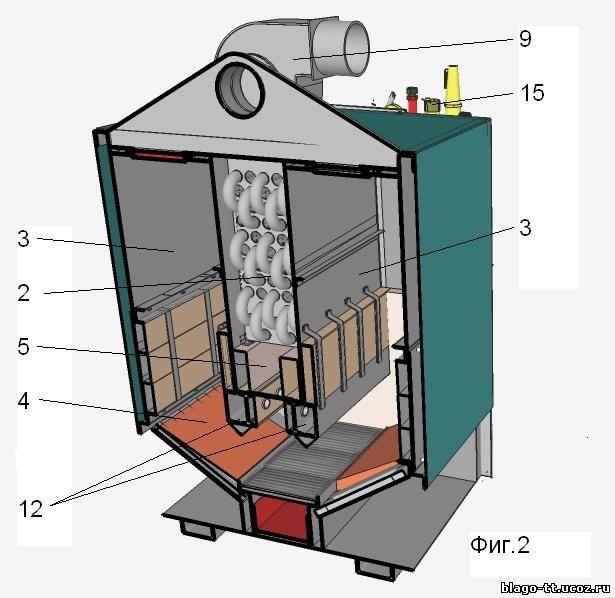

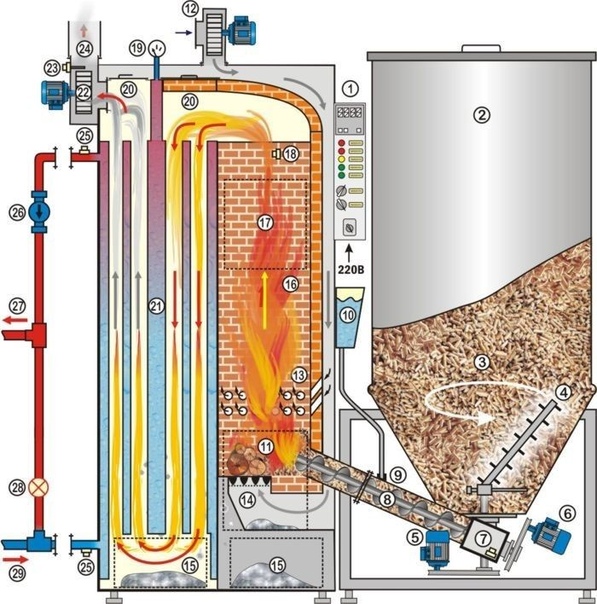

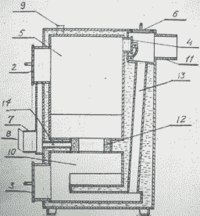

Конструкция пиролизного котла включает в себя две камеры, в первой из них происходит непосредственно выделение пиролизного газа из твердого топлива, а во второй – дожиг образовавшихся газов. Схема конструкции такого котла показана на рисунке:

Так как движение газов происходит сверху вниз, тяга в таких котлах принудительная. Однако существуют модели с естественной тягой иной конструкции, например твердотопливный котел отопления «Гейзер».

Давайте разберем преимущества этого метода, в сравнении с традиционным способом сжигания топлива. Итак, основные преимущества котла пиролизного типа в следующем:

Итак, основные преимущества котла пиролизного типа в следующем:

-

Существенная экономия топлива

Благодаря использованию метода раздельного сжигания составляющих твердого топлива, достигается значительно увеличение эффективности прибора. Заложенные в котел дрова сгорают практически не оставляя золы, а исходящие газы содержат минимум вредных примесей. При традиционном методе, значительная часть энергии попросту «улетает в трубу».

-

Длительность работы на одной загрузке

Отопительные устройства пиролизного типа по сути являются котлами длительного горения. Эффективное использование топлива плюс наличие возможности регулировки интенсивности процесса позволяет значительно увеличить время работы котла на одной загрузке топлива.

-

Экологичность

Эффективность сжигания топлива в пиролизных котлах позволяет им соответствовать высоким экологическим нормам.

В процессе горения топлива, остается минимум золы, а исходящие газы почти целиком состоят из водяного пара и не содержат вредных веществ. Требования экологической безопасности разрешают их использование даже в жилых кварталах.

В процессе горения топлива, остается минимум золы, а исходящие газы почти целиком состоят из водяного пара и не содержат вредных веществ. Требования экологической безопасности разрешают их использование даже в жилых кварталах. -

Возможность регулировки процесса горения

Однако следует отметить, что использование пиролиза имеет ряд особенностей и ограничений. Давайте рассмотрим их по порядку:

-

Требовательность к влажности топлива

В пиролизных котлах рекомендуется использовать топливо с влажностью ниже 20%. Использование более влажного топлива значительно снижает КПД устройства и способствует повышенному отложению смол на стенках дымохода.

-

Работа на полной мощности

Использовать котел пиролизного горения нужно с максимальной закладкой. Подкидывать и протапливать по чуть-чуть нежелательно так как это снижает его эффективность и негативно сказывается на сроке службы.

-

Высокая цена заводских устройств

Стоимость пиролизных котлов примерно в 2 раза выше, чем обычных, таких как например чешский твердотопливный котел отопления «Viadrus U22». Именно потому, что не все могут позволить себе купить такое устройство, многие умельцы и решаются изготавливать их самостоятельно.

Этот краткий обзор плюсов и минусов котлов пиролизного типа показывает, что данные устройства имеют ряд существенных преимуществ перед моделями прямого горения. Однако их высокая цена толкает многих мастеров любителей к изготовлению самодельных отопительных устройств использующих принцип пиролиза.

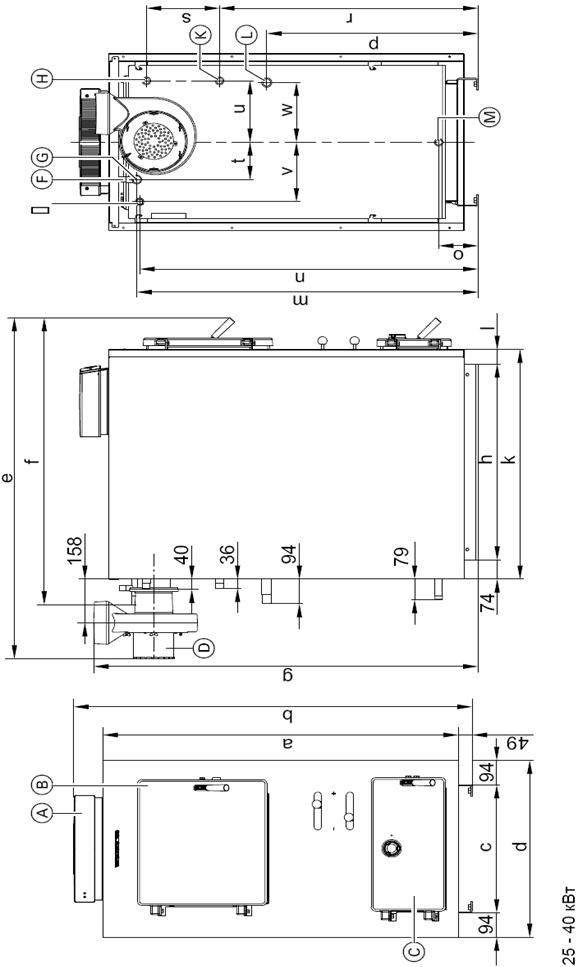

Подготовка чертежей, оборудования и материалов

Начиная подготовку к изготовлению своими руками, такого устройства как пиролизный котел, в первую очередь необходимо обзавестись необходимыми чертежами. В сети или на торрентах вы вряд ли найдете где скачать их бесплатно, а вот за деньги на профильных форумах многие умельцы предлагают комплекты чертежей котлов различных мощностей и модификаций. Приобретая такой комплект вы сэкономите себе кучу времени и материалов, а также в комплекте получите подробную инструкцию по сборке и консультацию самого разработчика.

Прежде чем приступать к созданию пиролизного котла, необходимо подготовить все необходимы инструменты и материалы. Нам понадобятся следующие инструменты:

- Для резки металла вам понадобится обычная полупрофессиональная болгарка.

- Мощная дрель и набор сверл по металлу.

- Трансформаторная сварка для соединения деталей котла в единое целое.

Однако данный тип сварки способен существенно перегружать электросеть. Поэтому во избежании сбоев в сети лучше воспользоваться инверторным сварочным аппаратом.

Однако данный тип сварки способен существенно перегружать электросеть. Поэтому во избежании сбоев в сети лучше воспользоваться инверторным сварочным аппаратом.

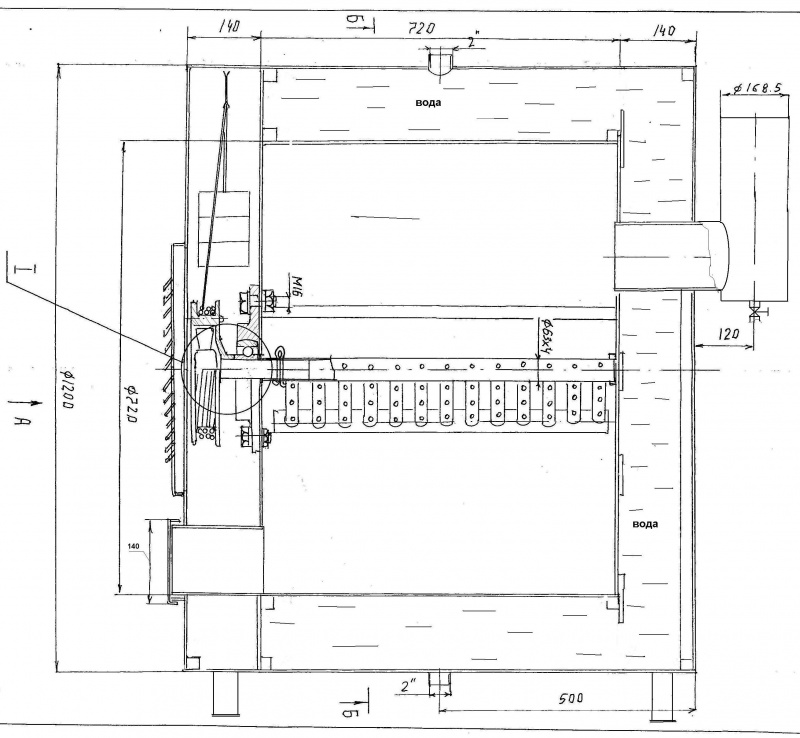

Обычно в быту используются котлы малой и средней мощности 25-80 кВт. Такие котлы способны отапливать как типовой деревянный или каркасный дом, так и кирпичный коттедж с несколькими этажами. Для изготовления пиролизного котла мощностью 30 кВт в домашних условиях потребуются купить следующие материалы:

- Лист жаропрочной стали толщиной 5 мм, шириной 1,5 м и длинной 3,5 м;

- Стальной лист толщиной 4 мм, шириной 1,5 м и длинной 3,5 м;

- Металлический лист толщиной 6 мм, шириной 1 м и длинной 1 м;

- 3 м металлического уголка 50;

- 9 м стальной трубы с толщиной стенки 4 мм и диаметром 76 мм;

- 16 профильной трубы 25Х25Х3;

- 1 м круглого прута толщиной 20 мм;

- 2 м круглого прута толщиной 14 мм;

- Около 5 трехкилограммовых пачек электродов;

- 9 шт.

шамотных кирпичей для футеровки;

шамотных кирпичей для футеровки; - Центробежный вентилятор.

Обладая подробными чертежами, инструментами и материалами можно приступать к созданию самодельного котла пиролизного типа своими руками. Но перед тем как приступить к созданию самодельного котла, необходимо ознакомиться с техникой безопасности по работе с металлами и сваркой.

Техника безопасности при изготовлении

Знание техники безопасности при любой работе с металлами, будь то сварка или резка, поможет вам избежать серьезных травм. Мы настоятельно рекомендуем вам начинать изготовление самодельного котла только убедившись, что все необходимые меры безопасности приняты.

Фото 6: Футеровка загрузочной камеры шамотным кирпичомВ домашних условиях обычно применяются трансформаторные или инверторные сварочные аппараты. Основными мерами безопасности при проведении сварочных работ являются:

- Перед тем как начать варить котел своими руками, убедитесь в наличии заземления, а также максимальной изоляции проводов.

- Запрещается проводить сварочные работы в темное время суток, во время дождя, а также неподалеку от горючих и легковоспламеняющихся предметов.

- Изготавливая котел в тесном помещении, следует делать частые перерывы выходя при этом на улицу и проветривая помещение.

- Выполняя сварку металлических деталей, следует одеться в защитную одежду, а также использовать защитные очки для глаз.

При выполнении работ с металлами следует придерживаться следующих норм и правил:

- Резку и шлифовку необходимо выполнять в защитных перчатках и очках.

- Неподалеку от места создания пиролизного котла у вас должна находится аптечка.

- Следует учитывать, что при резке металла он нагревается, что может привести к ожогам.

- При отсутствии надлежащего опыта владения болгаркой, следует избегать использования зубчатых дисков и дисков большого диаметра. Также не следует снимать защитный кожух.

Соблюдение этих несложных правил при изготовлении котла своими руками поможет вам избежать серьезных травм и увечий.

Самостоятельная установка и монтаж

Самодельный пиролизный котел помимо точного расчета и правильной сборки требует, правильного монтажа и обвязки для эффективной работы в отопительной системе дома:

- Установку следует производить на специальную бетонную стяжку толщиной не менее 7 см. Длина и ширина фундамента должна быть больше основания котла на 10-20 см.

- На прямой и обратной линии должны быть установлены запирающие вентили полностью отключающие котел от системы отопления.

- Монтаж изготовленного своими руками пиролизного котла должен производится в соответствии со СНиП ІІ-35-76.

- При подготовке к первому пуску котла, следует убедиться, что уплотнительный шнур плотно уложен в канавки дверцы, и из под него не происходит утечки продуктов сгорания.

- Сечение дымохода должно быть не меньше сечения патрубка отходящих газов. Высота и форма сечения и его площадь должны быть такими, чтобы обеспечивать на выходе достаточную тягу, для полного вывода продуктов сгорания в атмосферу.

Более подробно о создании в домашних условиях самодельного котла пиролизного типа своими руками смотрите в следующем видео:

В заключении отметим, что самостоятельно создание пиролизного котла достаточно трудоемкий процесс. Однако, если вы обладаете мастерством и терпением, то изготовление отопительного устройства своими руками обойдется вам значительно дешевле, чем покупка заводской модели. Надеемся, что пиролизный котел собранный вами будет работать долго и исправно обогревать ваш дом в течении долгих лет.

чертежи схемы; как сделать его из кирпича на естественной тяге, пошаговая инструкция

Прежде всего, чтобы сконструировать пиролизный котел своими руками, подбирается подходящая схема и чертеж.

Рассмотрим три основных способа изготовления из различных материалов:

- Из бочки или стального листа в виде цилиндра.

- Из прочной стали в кубической форме, используя схему Беляева,

- Из кирпича в виде печи. Прежде чем выбрать тот вид котла, который вы будете создавать, рассмотрите все чертежи и схемы, а также инструкции по сборке.

Каждый тип самодельного оборудования длительного горения обладает своими преимуществами и недостатками. Из бочки получится компактная конструкция для гаража, а кирпичная печь сможет обогреть весь дом, значительно экономя топливо.

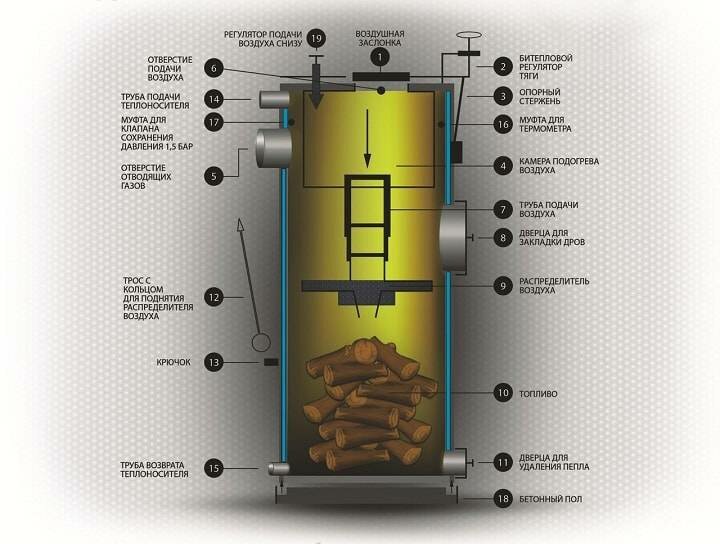

Пиролизный котел из бочки

Нам потребуется 200 литровая металлическая бочка. Можно взять готовую, а можно изогнуть и сварить лист стали толщиной 3-4 мм. Срезаем у нее верхний торец и делаем из него крышку, приварив по окружности полоску металла. По центру высверливаем отверстие под воздуховодную трубу. Сбоку в верхней части бочки сверлим отверстие под дымоход и ввариваем в него дымоходный патрубок.

Следующим делаем поршень. Он представляет собой круг, по диаметру несколько меньший крышки бочки, чтобы он мог в нее поместиться. По центру сверлиться отверстие и к нему приваривается воздуховодная труба, по которой кислород будет поступать в топку.

Пиролизный котел из бочкиВ верхней части делаем заслонку, которая будет регулировать количество поступающего внутрь воздуха. Для этого сверлим сквозное отверстие, вставляем в него плотный штырь и привариваем внутри к нему небольшую пластину. Вращая его, мы меняем площадь отверстия.

Снизу стальной лист необходимо утяжелить, чтобы при сгорании поршень под своей тяжестью опускался и измельчал сгоревшее топливо. Важно, чтобы все сварочные швы были герметичны. Если этого не будет, котел не сможет работать достаточно эффективно.

Пользоваться таким самодельным котлом просто. На дно засыпается топливо и поджигается. Когда оно достаточно разгорится, сверху устанавливается поршень и закрывается крышка. По мере горения, поршень постепенно будет опускаться.

Под ним будет происходить процесс тления, а сверху него будут сгорать выделяемые газы. Такая конструкция еще называется пиролизной головкой и может работать на дровах или смежных видах топлива из древесных отходов.

Котел по схеме Беляева

Нам понадобятся следующие материалы:

- Около 10 квадратных метров металлического листа толщиной 4-5 мм.

- 8 метров стальной трубы, диаметром 57 мм с толщиной стенки 3,5 мм.

- По одному метру трубы диаметром 159 мм и 32 мм.

- 15 штук шамотного кирпича.

- Вентилятор дутьевой.

Дутьевой вентилятор на пиролизном котле - Стальные полосы, шириной 20, 30 и 80 мм.

Из основных инструментов нужны будут болгарка, дрель и сварочный аппарат.

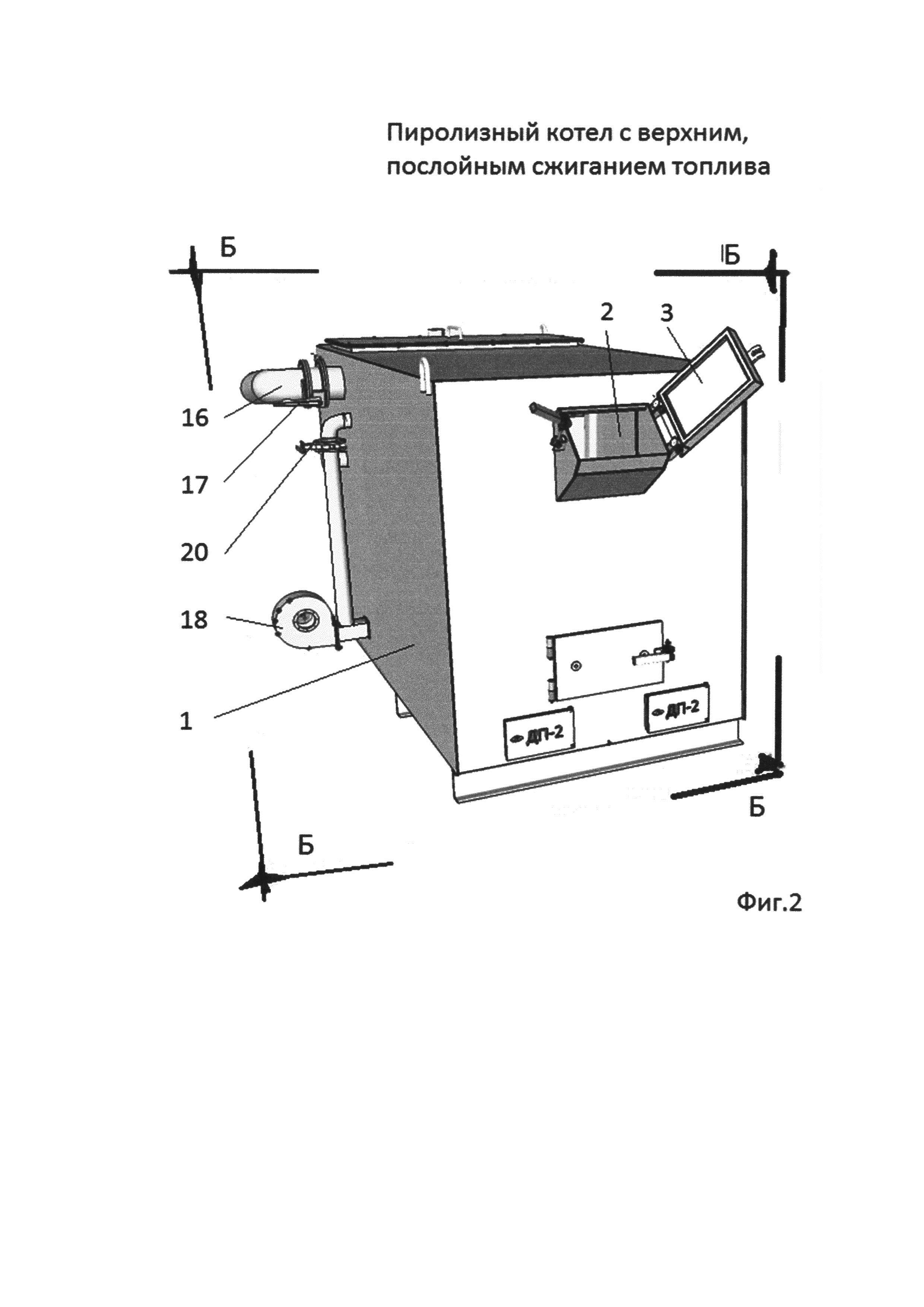

Пошаговая инструкция сборки пиролизника:

- Собирается две камеры сгорания. Топка, в которой будет сгорать древесина и газовая, где горят выделяемые газы.

- К ним приваривается задняя стенка и воздухоотводы из швеллера или профтрубы с просверленными отверстиями.

- В топке делается отверстие и вваривается патрубок, через который будет поступать внутрь кислород.

- Следующим изготовляется теплообменник. Для этого берем две пластины металла и просверливаем в них симметричные отверстия под трубу сечением 57 мм.

Труба режется на куски одинаковой длины, и они ввариваются в заготовки. Далее он приваривается к котлу.

- Перед тем, как сделать и приварить лицевую стенку на камеры сгорания, в ней производятся два отверстия. Они будут предназначены для труб входящего и выходящего воздуха.

Схема пиролизного котла - Приваривается боров и крышка перед заслонкой. Все сварочные швы важно зачистить болгаркой.

- Сверху всю конструкцию обшиваем листом шириной 4 мм с уголками. Верхнюю часть дополнительно утепляем. После этого проверяем короб на герметичность. Сделать это можно с помощью воды. Если герметичности не будет, КПД котла значительно уменьшится.

- Из чугунных пластин делаются дверцы для камер сгорания.

Привариваются петли и они устанавливаются. Сверху ставятся защелки.

Привариваются петли и они устанавливаются. Сверху ставятся защелки. - Нижнюю камеру выкладываем кирпичами, предварительно порезав их по необходимым размерам. Так как их не будет видно, не обязательно покупать новые. Можно найти бесплатно возле любого разрушенного здания.

- Устанавливается нагнетающий вентилятор на выход воздуховодной трубы.

Также такую конструкцию можно сделать из КСТ котла, применив его в качестве корпуса.

Кирпичный пиролизный котел

В своем доме можно построить печь, которая будет работать по принципу пиролиза. Она монтируются в одну из стен. Дымоход выводится на крышу, продукты сгорания выводятся на естественной тяге. Камеры сгорания делаются стальными, колосник чугунный, корпус из кирпичной кладки. Во всем остальном устройство принципиально ничем не отличается.

Схема пиролизного котла из кирпича

По периметру конструкция выкладывается керамическим кирпичом, внутренние перестенки делаются из шамотного кирпича. Важно кладку производить очень качественно, так кА от этого будет зависеть производительность печи.

Важно кладку производить очень качественно, так кА от этого будет зависеть производительность печи.

В заключение предлагаем посмотреть видео о том, как сделать пиролизный котел своими руками из газового баллона:

Пиролизный котел своими руками

В регионах, отдалённых от централизованного отопления, раньше каждый дом оборудовался твердотопливным котлом. Топили его углём и дровами. К сожалению, такая конструкция не была лишена недостатков. Основным являлось неудобство при использовании.

Внимание! Довольно часто люди устанавливают электрические отопительные приборы, но стоит признать, что отапливать с их помощью дом — довольно затратное предприятие.

К счастью, есть достойная альтернатива в виде пиролизного котла, который можно сделать своими руками. Основные схемы и чертежи будут представлены в этой статье. Устройства такого класса могут вырабатывать тепло за счёт сжигания дров или специальных брикетов. Мало того, можно использовать отходы с деревообрабатывающих фабрик.

Мало того, можно использовать отходы с деревообрабатывающих фабрик.

Что собой представляет пиролизный котёл

Как работает

Со схем и чертежей пиролизной отопительной системы можно понять основные принципы её работы. Но чтобы создать это устройство своими руками, в нём необходимо разобраться более подробно.

Процесс, который происходит внутри пиролизного котла, сделанного своими руками по чертежам и схемам, представленным в статье, функционирует благодаря сухой перегонке. Когда температура достигает 500-600 градусов по Цельсию — начинается процесс разложения. Его результатом являются два вещества — газ и природный кокс.

Созданный внутри конструкции газ смешивается с атомами кислорода. Благодаря этому начинается горение. Конечно же, чтобы всё прошло по схеме — внутри камеры, сделанной своими руками по чертежам и схемам, должна быть соответствующая температура.

Благодаря этому начинается горение. Конечно же, чтобы всё прошло по схеме — внутри камеры, сделанной своими руками по чертежам и схемам, должна быть соответствующая температура.

Пиролизный газ, создаваемый в котле, сделанном своими руками, вступает во взаимодействие с углеродом. Это, в свою очередь, запускает реакцию. Но чтобы это стало возможным устройство должно быть сделано чётко по чертежам и схемам.

Результатом пиролизного процесса, который происходит в котле длительного горения, сделанном своими руками по популярным чертежам и схемам, образуется дым, но он не содержит каких-либо вредных соединений. Поэтом вред, наносимый, окружающей среде минимален.

Важным достоинством пиролизного котла, сделанного своими руками по чертежам и схемам, является то, что он практически не вырабатывает отходов. При этом выделяется немалое количество тепловой энергии, благодаря которой можно отопить немалую площадь.

Пиролизный процесс относится к классу экзотермических. В общем, так называются все процессы, в результате которых происходит высвобождение тепла. Но не всё так просто. Дело в том, что это тепло необходимо для того, чтобы осуществить дополнительный прогрев и сушку топлива.

Но не всё так просто. Дело в том, что это тепло необходимо для того, чтобы осуществить дополнительный прогрев и сушку топлива.

Преимущества и недостатки

Есть важные нюансы, о которых нужно знать, перед тем как мастерить пиролизный котёл по чертежам и схемам. Начать нужно с достоинств и недостатков, которые имеет конструкция.

К плюсам пиролизных котлов, сделанных своими руками, можно причислить:

- Поддержание заданной температуры теплоносителя на протяжении длительного периода.

- Большой объём загрузочной камеры.

- Высокий КПД.

- Возможность утилизации отходов деревообрабатывающей промышленности в пиролизном котле, сделанном по чертежам.

Тем не менее, чтобы пиролизный котёл, сделанный своими руками, работал как нужно необходимо, чтобы в топливе было не более 30 процентов дополнительных компонентов.

Любая конструкция имеет свои недостатки, в данном случае к ним можно причислить:

- большие габариты,

- зависимость от наличия сети,

- требовательность к топливу.

Также к недостаткам пиролизной системы можно причислить высокую стоимость покупки. Но её можно значительно снизить, если создать устройство своими руками по чертежам и схемам.

В пиролизный котёл, сделанный своими руками по схемам и чертежам нельзя класть непросушенную древесину. Дело в том, что при высокой влажности пиролизной реакции не происходит. Даже при малом проценте резко падает КПД. Это происходит потому, что тепловая энергия превращается в пар.

Необходимость подключения к сети объясняется тем, что устройство должно иметь вентилятор. Именно он позволяет обеспечить принудительную тягу пиролизному котлу, сделанному своими руками по чертежам и схемам.

Создаём пиролизный котёл

Разбор схем и чертежей

Чтобы создать пиролизный котёл своими руками, важно тщательно изучить схемы и чертежи. Именно по ним вы сможете подобрать конструкцию и максимально точно определить количество нужных для строительства материалов.

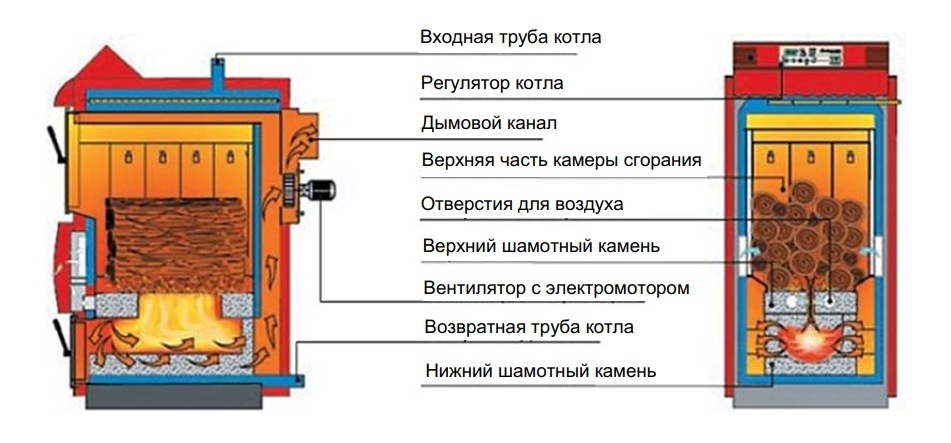

На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

- регуляторы,

- дымовые каналы,

- отверстия для воздуха,

- трубы для подачи воды,

- трубы для отвода воды,

- камера сгорания,

- вентилятор.

Очень важно при изготовлении пиролизного котла своими руками придерживаться чертежей и схем. Дело в том, что это сложное устройство, в котором будут происходить высокотемпературные процессы. Поэтому малейшая ошибка может обратиться аварийной ситуацией.

Для частного дома будет достаточно пиролизного котла, мощность которого составляет 40 кВт. Не стоит стремиться к большой мощности. Дело в том, что в таком случае конструкция становится значительно сложнее. Мало того, конечная стоимость также увеличивается.

Выбор мощности пиролизного котла, который вы собираетесь создать, влияет на размер ключевых деталей на чертеже или схеме. От правильного подбора размеров зависит нормальное функционирование устройства.

Совет! Если вы владелец маленького домика, то можно остановить свой выбор на котле с мощностью в 30 кВт. Этого будет более чем достаточно.

Инструменты, необходимые для изготовления котла своими руками

Чтобы своими руками сделать конструкцию, работающую на основе пиролизной реакции по чертежам и схемам, необходимо запастись некоторым инвентарём. Для воплощения задумки в жизнь, вам понадобятся следующие материалы и инструменты:

Для воплощения задумки в жизнь, вам понадобятся следующие материалы и инструменты:

- болгарка,

- сварочный аппарат,

- шлифовальные круги,

- электрическая дрель,

- электроды,

- трубы различного диаметра,

- полосы стали,

- термодатчик,

- вентилятор,

- металлические листы.

Это базовый набор, который необходим, чтобы создать пиролизную систему своими руками по схемам и чертежам. Конечно же, в процессе работы может возникнуть необходимость в дополнительных инструментах и материалах.

Внимание! Толщина стали для корпуса должна быть 3 мм, а лучше 4.

Тонкости сборки

После того как вы выберите подходящую схему, можно будет приступить к сборке. При этом необходимо придерживаться следующих рекомендаций:

- Отверстие, через которое в топку будут попадать дрова и брикеты должно располагаться немного выше, чем у обычных твердотопливных конструкций.

- Не забудьте про ограничитель. Его главная задача — это контролировать количество воздуха.

Для его создания нужна семидесятимиллиметровая труба в сечении. Её длина должна быть больше корпуса.

Для его создания нужна семидесятимиллиметровая труба в сечении. Её длина должна быть больше корпуса. - К ограничителю приваривается диск. Элемент должен быть выполнен из стали. Место приваривания — низ конструкции. В результате у вас получится зазор в 40 мм. Чтобы установка ограничителя стала возможной необходимо сделать дырки в соответствующих местах крышки.

- Лучшей формой для отверстия, через которое будут загружаться дрова является прямоугольник. При этом важно не забыть о дверце. Она должна иметь специальную накладку для лучшей фиксации.

- Также в конструкции необходимо предусмотреть отверстие, через которое будет удаляться зола.

- Трубу для теплоносителя нужно сделать с изгибом. Это позволит повысить отдачу тепла.

Ещё одним важным элементом согласно любой схеме и чертежу является вентиль. С его помощью вы сможете контролировать количество теплоносителя, поступающего внутрь. Поэтому лучше всего расположить его в удобном и легкодоступном месте. Сам алгоритм создания пиролизного котла своими руками по чертежам вы можете увидеть на видео внизу.

После сборки огромное значение имеет первый запуск. Лишь после того, как вы убедитесь, что в продуктах горения нет угарного газа, можно будет утверждать, что всё сделано правильно. Для этого лучше использовать специальное оборудование.

Итоги

Создать котёл, работающий на основе принципа пиролиза можно своими руками. Но перед тем как начать работу необходимо написать проект. Основную роль в нём будет играть рисунок со схемой изделия и размерами.

Собираем пиролизный котел собственными руками: инструкция и технология работы

Еще есть регионы, в которых отсутствует централизованное отопление. Единственным источником тепла в них являются котлы, работающие на твердом или жидком топливе. Тем, кому доводилось ознакомиться с работой таких котлов на практике, знают, сколько недостатков имеют подобные устройства.

Тем, кому доводилось ознакомиться с работой таких котлов на практике, знают, сколько недостатков имеют подобные устройства.

Относительно недавно появились котлы, которые работают на древесине, но основной тепловой эффект получается за счет сгорания пиролизных газов. К сожалению, рыночные варианты пиролизных котлов имеют высокую цену. Но ничто не мешает мастерам собрать простой пиролизный котел своими руками, собрав экономичный и высокоэффективный отопительный прибор.

Принцип устройства пиролизных котлов

Пиролизный процесс сгорания носит название сухой перегонки. В результате взаимодействия высоких температур и недостатка кислорода древесина, находящаяся в котле, разлагается до кокса, выделяя при этом пиролизный газ. При смешении данного газа с большим объемом кислорода под воздействием катализатора (высокой температуры) происходит экзотермическая реакция, приводящая к возгоранию газа.

Пиролизный газ также вступает в реакцию с углеродом, в результате чего дым, выходящий после отработки топлива, не содержит вредных соединений. Продукты распада древесины (кокс) также в процессе горения выделяют тепло, поддерживая реакцию. Отсюда следует вывод, что КПД пиролизного котла приближается к 100% эффективности.

Продукты распада древесины (кокс) также в процессе горения выделяют тепло, поддерживая реакцию. Отсюда следует вывод, что КПД пиролизного котла приближается к 100% эффективности.

Преимущества и недостатки пиролизных котлов

В первую очередь, рассмотрим преимущества данного вида оборудования:

- Котел в течение длительного времени способен поддерживать высокую температуру

- Небольшие затраты на энергоносители. При одинаковом количестве древесины, используемой для отопления, пиролизный котел работает на 6-9 часов дольше, чем дровяной котел

- В продуктах распада содержится минимальное количество вредных веществ

- В качестве топлива можно использовать древесные плиты и некоторые виды полимерных материалов

К недостаткам можно отнести следующие нюансы:

- Высокая стоимость оборудования на отечественных рынках

- Используемое топливо должно быть качественно просушено перед загрузкой. В обратном случае эффективность пиролизного котла заметно падает

- Зависимость от электросети.

Для поддержания процесса горения необходимо усиливать воздушный потом с помощью вентилятора, который подключается к сети

Для поддержания процесса горения необходимо усиливать воздушный потом с помощью вентилятора, который подключается к сети

Самым популярным способом отопления является отопление частного дома газом. Природный газ – самое экономичное топливо для частного дома. Правда, придётся потратиться на специалистов для установки такого отопления, так как монтаж отопления газом самостоятельно не имея опыта чреват не только поломками. Под угрозу ставятся здоровье и жизнь пользователей.

Для отопления газом можно использовать разные виды труб: стальные, медные, оцинкованные, полипропиленовые. О полипропилене для отопления читайте здесь.

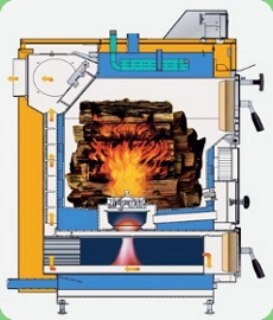

Классическая модель пиролизных котлов

Конструктивная особенность данной модели отопительных устройств — это две камеры сгорания, которые необходимы для качественного и эффективного поддержания пиролитического процесса. Загрузочная камера предназначена для разложения энергоносителя и выделения пиролизного газа. После этого газы попадают во вторую камеру, где при смешении с кислородом образуют горючую смесь. Между камерами установлен колосник, на который укладывают брикеты.

Между камерами установлен колосник, на который укладывают брикеты.

Еще одна особенность пиролизного котла — наличие принудительной тяги. Повышенное аэродинамическое сопротивление обуславливает необходимость установки специального дымососа или вентилятора, который будет обеспечивать подачу кислорода.

Необходимые инструменты и материалы для сборки

Для того, чтобы самостоятельно собрать пиролизный котел, необходимо приобрести следующие инструменты:

- Электросварка. Рекомендуется использовать модели, работающие от постоянного тока

- Дрель

- Большая шлифовальная машина для углов (с возможностью установки круга с диаметром 230 мм). Также желательно иметь круг с диаметром 125 мм, но можно обойтись и без такового

После приобретения всех необходимых инструментов нужно найти соответствующие материалы, из которых будет собираться пиролизный котел:

- Качественное листовое железо. Металлический лист должен быть толщиной от 4 до 6.

5 мм, а его общая площадь — не менее 7 кв. м. Для того, чтобы сэкономить на данном пункте, можно использовать 4-мм. листовую сталь только для сборки загрузочной камеры. Для второй камеры и внешних стенок можно использовать и более тонкие листы железа

5 мм, а его общая площадь — не менее 7 кв. м. Для того, чтобы сэкономить на данном пункте, можно использовать 4-мм. листовую сталь только для сборки загрузочной камеры. Для второй камеры и внешних стенок можно использовать и более тонкие листы железа - 57-мм труба длиной 6-8 м, толщина стенок — в пределах 2,5-3 мм

- 159-мм труба длиной 0.7 м, допустимая толщина стенок — не более 4.5 мм

- Две профтрубы, одна 60х30, другая — 80х40. Длина труб — 1 м

- Полоса стали шириной 20 мм, толщиной 4 мм и длиной 7 м

- Полоса стали с параметрами: ширина — 35 мм, толщина — 4 мм, длина — 1.5 м

- Полоса стали с шириной не меньше 85 мм, толщиной 5 мм и длиной 1 м

- Электроды — 5 пачек

- Отрезные круги — 10 штук, диаметр — 230 мм, шлифовальные круги — 5 штук, диаметр — 125 мм

- Температурный датчик

- Вентилятор

Это основные материалы, которые понадобятся мастеру для сборки пиролизного котла. В процессе работы может оказаться, что некоторых расходных материалов нет. Тем не менее, это не повлияет ни на цену сборки, ни на её качество.

Тем не менее, это не повлияет ни на цену сборки, ни на её качество.

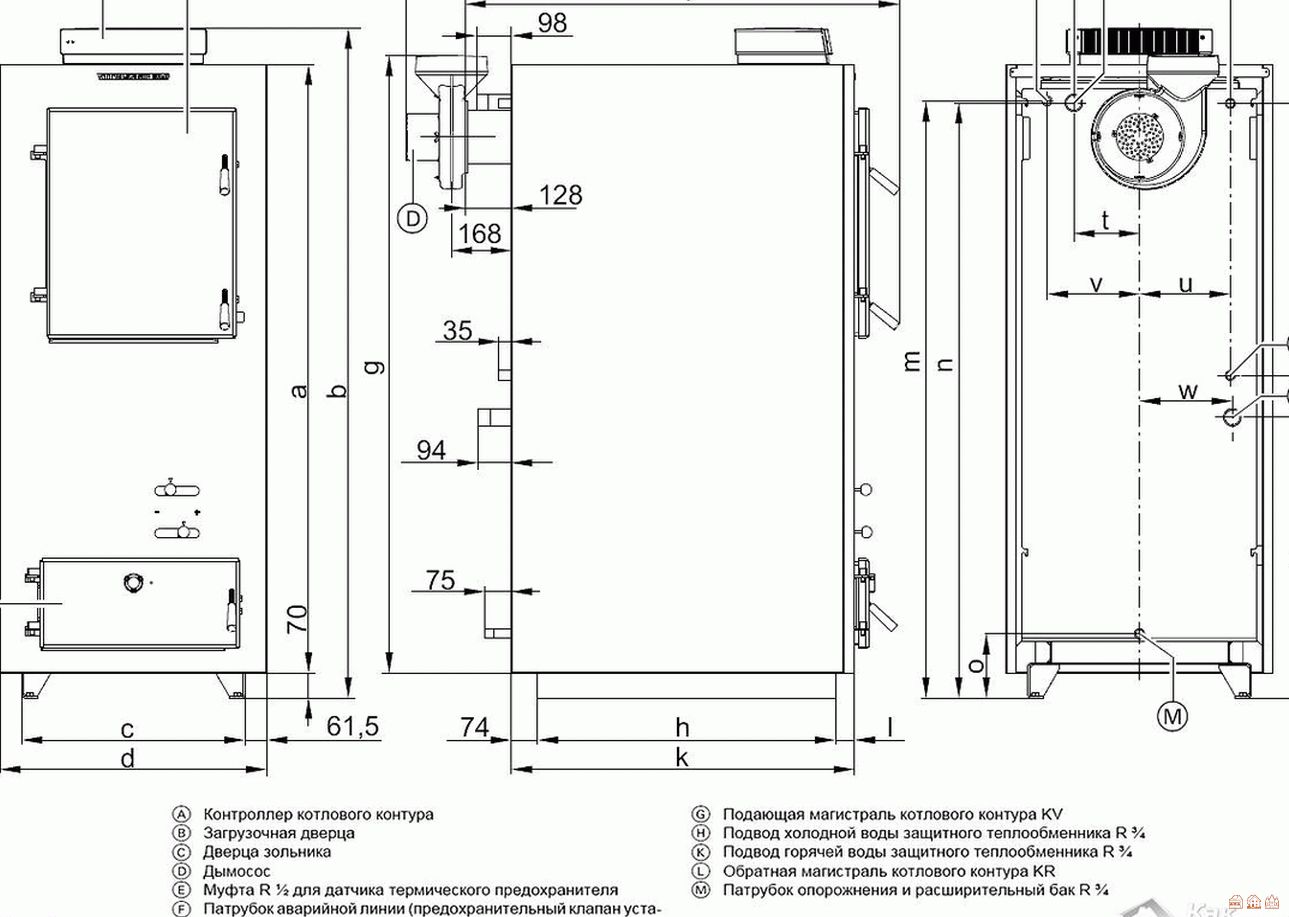

Пиролизный котёл своими руками (чертеж)

Прежде чем начинать сборку такого сложного устройства, необходимо составить схему всех частей котла. Мы не рекомендуем разрабатывать самодельные котлы отопления с нуля (конечно, если мастер не является инженером-теплотехником). Намного проще взять уже готовую схему и собрать по ней, при необходимости внеся необходимые дополнения или доработки.

Схема пиролизного котла своими руками:

- А — аппарат, контролирующий контур котла

- В — дверца, через которую производится загрузка

- С — зольник

- D — отвод для дыма

- E — муфта, предназначающаяся для датчика предохранителя

- F — патрубок, который устанавливается для аварийной линии

- G — магистраль подачи теплоносителя на контуре KV

- H — подводка воды в теплообменник, R= 3/4 дюйма

- K — подводка горячей воды в теплообменник

- L — выходная магистраль контура KR

- M — Расширительный бак

Предложенный вариант является не самым простым — это известная схема котла Беляева. При желании, можно найти в Интернете и куда более простые конструкции пиролизного котла своими руками, но мы предлагаем нашим читателям именно тот вариант, технологические особенности которого будут оптимальными. При изменении конструктивных особенностей нужно помнить, что размер внутренней камеры должен меняться незначительно.

При желании, можно найти в Интернете и куда более простые конструкции пиролизного котла своими руками, но мы предлагаем нашим читателям именно тот вариант, технологические особенности которого будут оптимальными. При изменении конструктивных особенностей нужно помнить, что размер внутренней камеры должен меняться незначительно.

Взять во внимание: при осуществлении пробного запуска пиролизного котла необходимо определить показатель КПД. Конечно, расчеты можно не проводить — достаточно посмотреть на состояние дыма. Если не чувствуется угарный газ — КПД пиролизного котла высокий.

Пиролизные котлы в качестве теплоносителя могут использовать не только воду, но и воздух. Теплоноситель перемещается по контурам точно так же, как и вода. Данная система эффективна в домах, которые владельцы посещают достаточно редко, например, в дачных домах из пеноблоков.

Если для дачного дома можно и пренебречь отоплением, то каркасные дома для зимнего проживания нуждаются в обязательной установке отопительных систем. Кстати говоря, каркасные дома имеют множество преимуществ. Они легки в возведении, имеют сравнительно небольшую стоимость строительства, высокие теплоизоляционные свойства. О каркасных домах для постоянного проживания читайте здесь.

Кстати говоря, каркасные дома имеют множество преимуществ. Они легки в возведении, имеют сравнительно небольшую стоимость строительства, высокие теплоизоляционные свойства. О каркасных домах для постоянного проживания читайте здесь.

Помимо отопления нужно заняться и вентиляцией дома. О монтаже вентиляции в доме читайте в этой статье. Если подойти к этому делу серьёзно, то вентиляционную систему можно сделать своими руками.

Условия противопожарной безопасности

Важна не только технологическая реализация, но и выполнение правил установки пиролизного котла с учетом всех требований безопасности. Должны соблюдаться такие условия:

- Котел должен устанавливаться исключительно в нежилом помещении

- Под котлом должно находиться кирпичное или бетонное основание

- Расстояние до ближайших стен или предметов интерьера должно быть не менее 30 см

- Помещение должно хорошо вентилироваться

Взять во внимание: дымоход котла после установки рекомендуется утеплять минеральной ватой для того, чтобы избежать образование конденсата и смол на внутренней поверхности трубы.

Помимо схемы, советуем ознакомиться читателям с видеоматериалами, посвященными самостоятельной сборке пиролизного котла.

Видео о пиролизных котлах своими руками

Изготовление пиролизного котла своими руками (15-25 кВт)

Сделать своими руками пиролизный котел (45кВт)

Твердотопливный пиролизный котел своими руками

чертежи схемы; как сделать его из кирпича на естественной тяге, пошаговая инструкция

Отопительная система в том или ином варианте, но присутствует в каждом доме. Если раньше ее основу составляла печь, то сегодня ее практически повсеместно заменили специальные устройства – отопительные аппараты.

Если раньше ее основу составляла печь, то сегодня ее практически повсеместно заменили специальные устройства – отопительные аппараты.

Но если большинство из них имеют похожие конструкции, то схема пиролизного котла от них отличается очень сильно. Это связано с работой на различных видах топлива.

Однако способ его сжигания тоже может быть разным. Чтобы убедиться в этом рассмотрим устройство пиролизного котла, его принцип действия и схему подключения в подробностях.

Новинка в отоплении дровами

То, что работа любой домашней печи, да и многих современных отопительных аппаратов основана на сжигании топлива, при обязательном поступлении воздуха, обогащенного кислородом, известно всем. Но современные газогенераторные модели котлов в корне перечеркнули данный принцип.

Для их работы необходима высокая температура при недостатке кислорода, а значит, конструкция пиролизного котла в корне отличается от других моделей. Что же происходит с дровами в данном случае?

Под воздействием высокой температуры они распадаются на составляющие:

- Твердые остатки (уголь)

- Пиролизный газ

- Смолу

- Метиловый спирт

Все полученные вещества горючи и сжигаются при работе аппарата, при этом, чем сильнее будут нагреваться дрова, тем больше газа получится на выходе. А на его сжигании и основана работа аппарата, за что их часто называют газогенераторными.

А на его сжигании и основана работа аппарата, за что их часто называют газогенераторными.

Чтобы понять, как происходит данный процесс, рассмотрим, что представляет собой конструкция пиролизных котлов и какие функции выполняет каждый из узлов.

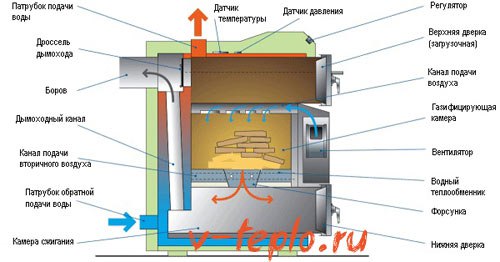

Функционирование котла с пиролизным горением

Принцип работы пиролизного котла основывается на термическом разложении твердого топлива на химические составляющие:

- углерод;

- пиролизный газ.

Процесс генерации горючего пиролизного газа из древесины и других видов твердого топлива возможен при высоких температурах, находящихся в диапазоне 200-8000, в условиях дефицита кислорода и последующего дожигания выделившегося газа, который смешивается с вторичным разогретым воздухом в камере дожига. При процессе пиролизного сжигания дымовые газы на выходе из котла главным образом содержат углекислый газ и водяные пары, количество вредных примесей сведено к минимуму.

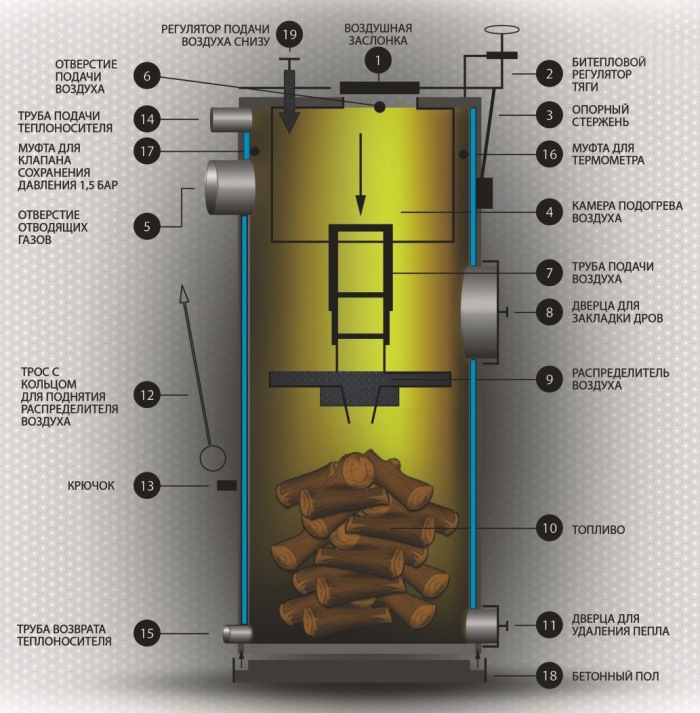

Классическая схема устройства

Основные элементы пиролизного котла:

- Камеры дожигания и газификации

- Каналы подачи воздуха

- Водный теплообменник

- Колосниковая решетка

- Дымоход

- Датчики температуры и давления

- Вентилятор или дымосос

Однако для того чтобы хорошо представлять себе весь процесс работы отопительного агрегата рассмотрим устройство пиролизных котлов, и познакомимся с назначением каждого из входящих в него узлов.

Начнем с того, что любой отопительный аппарат предназначен для подогрева воды до необходимой температуры, и подачи ее в систему. Для этой цели используется водный теплообменник. Теплоноситель поступает в него через патрубок обратной линии, нагревается и возвращается обратно через подающую линию.

Топочная камера применяется для сжигания топлива и его разложения при недостатке первичного воздуха. Количество последнего регулируется при помощи независимого терморегулятора.

Отсек дожигания необходим для окисления пиролизного газа при взаимодействии с вторичным воздухом и сбора золы. Патрубок отходящих газов и дымоход – необходимы для выброса дыма в атмосферу.

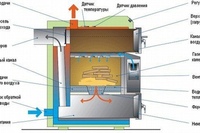

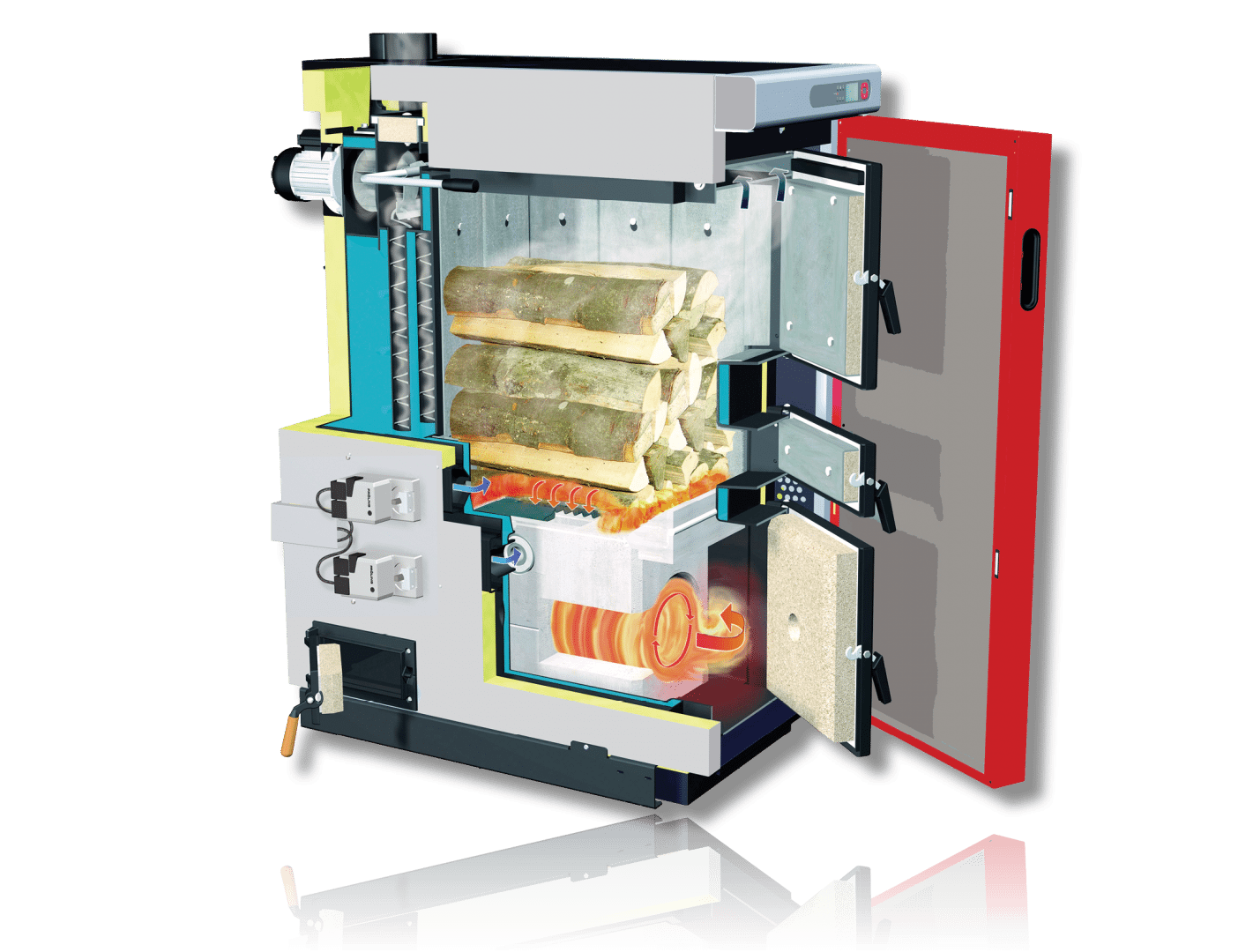

Схема работы пирокотла

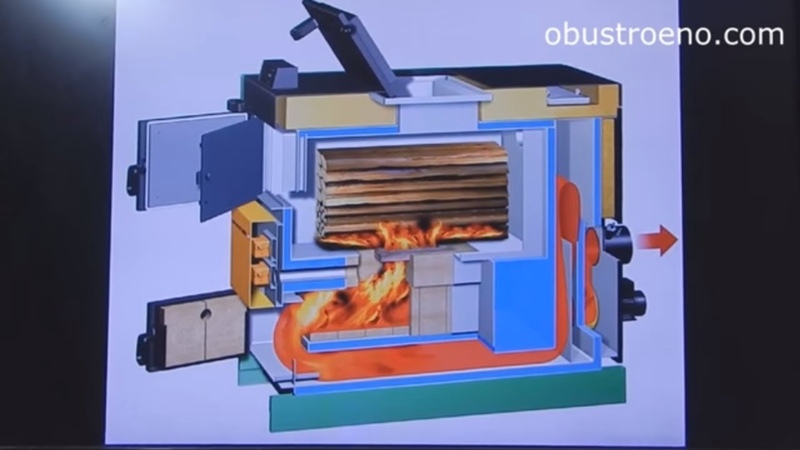

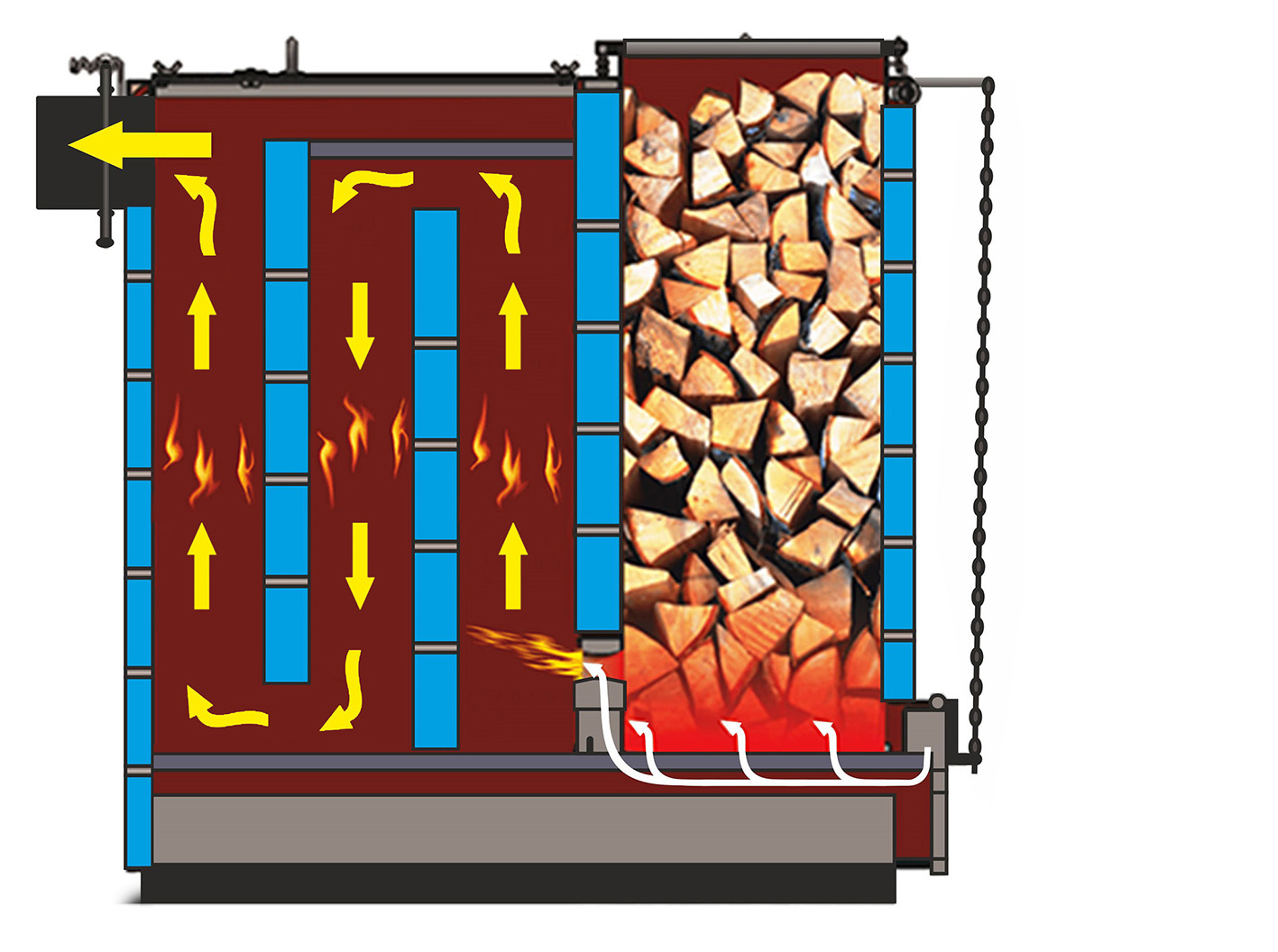

Схема пиролизного котла заключается в последовательности следующих процессов:

- загрузка топлива в топку котла, розжиг;

- после того как топливо разгорелось, заслонка прикрывается, процесс горения постепенно переходит в стадию тления;

- по первичному каналу в камеру загрузки подается наружный воздух, часть которого используется на поддержание процесса тления и достижения необходимой температуры газификации;

- пиролизные газы через колосниковую решетку поступают в камеру сгорания;

- для обеспечения процесса горения пиролизных газов в камеру дожигания по вторичному каналу подается воздух;

- летучие продукты сгорают, выделяя определенное количество тепла, часть которого направляется под колосниковую решетку и используется для поддержания пиролиза, вторая непосредственно идет на нагрев котла;

- отработанные продукты горения проходят через водный теплообменник и выводятся в дымовую трубу;

- поддержание оптимальной температуры сгорания поддерживается системой терморегулирования.

Дополнительную информацию о работе пиролизного котла можно почерпнуть из видео

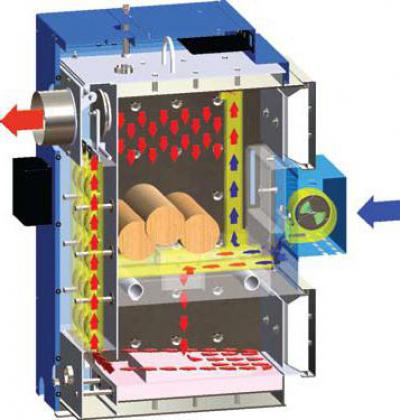

Поэтапная работа пиролизного котла

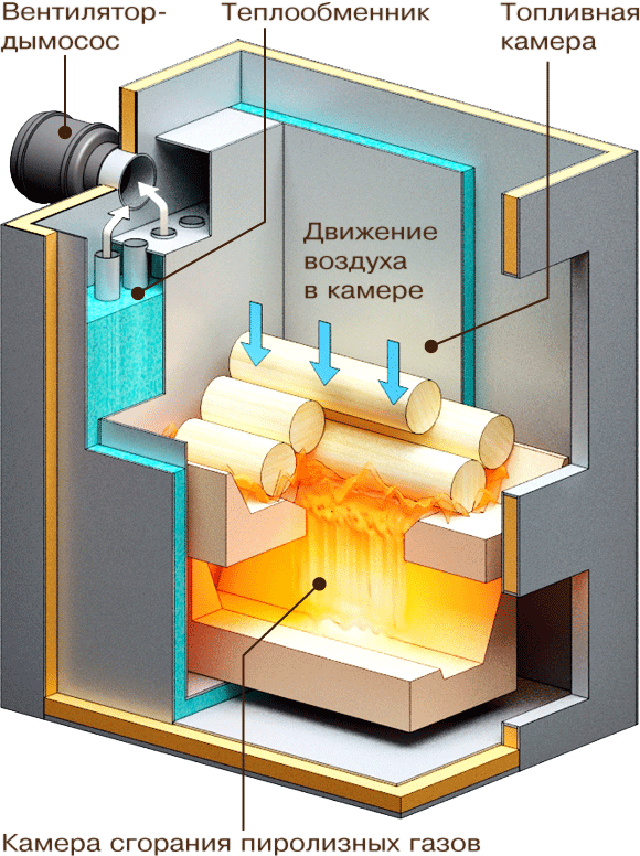

Чтобы иметь наиболее полное представление о конструктивных особенностях аппарата и принципе его действия рассмотрим устройство пиролизного котла и схемы его подключения на фото, представленном ниже.

Камеры располагаются одна над другой и разделены между собой колосниковой решеткой. На начальном этапе дрова загружаются в верхнюю часть, которая представляет собой топливный бункер и поджигаются.

После закрытия дверки и запуска дымососа или вентилятора происходит подсушивание дров. Далее при повышении температуры до 200 и более градусов и недостатке кислорода в камере происходит разложение на твердый остаток и древесный газ – в этом и заключается процесс пиролиза.

Нижний отсек или камера сгорания используется для сжигания пиролизного газа и сбора оставшегося после сгорания пепла. В ней к выделившимся летучим веществам подмешивается вторичный воздух и происходит сгорание газа, а часть тепла возвращается к нижнему слою дров, увеличивая температуру и поддерживая процесс пиролиза.

При этом посредством наддува вторичного воздуха через каналы, используемые для его подачи, регулируется мощность котла.

На следующем этапе полученное в процессе реакции тепло используется для нагрева воды в теплообменнике, которая затем поступает в отопительную систему.

Режимы работы газогенераторного котла

Все пиролизные котлы предусматривают работу в трех режимах:

Догрузку топлива следует проводить в быстром темпе во избежание наполнения воздуха угарным газом и тепловых потерь.

Схема подключения в деталях

Мало купить отопительный аппарат, его необходимо еще и правильно установить, а также подсоединить к системе.

Подключение пиролизного котла может быть выполнено несколькими способами:

- Простым

- С контуром подмеса

- С гидрострелкой

- С аккумулирующей емкостью и контуром ГВС

В первую кроме самого аппарата входят: циркуляционный насос, расширительный бак и группа безопасности. При таком подключении возможно возникновение незначительного количества конденсата, но на его скопление реагирует блок управления. В этом случае он отключает подачу электроэнергии на насос и тем самым предотвращает появление большого количества конденсата.

Вторая схема подключения пиролизного котла, кроме ранее перечисленных узлов, включает в себя также контур подмеса и краны, необходимые для регулировки количество теплоносителя. Она несколько лучше простой и полностью исключает образование конденсата на стенках котла.

Третья чаще всего применяется для систем с несколькими отопительными контурами и содержит гидрострелку. Ее главная роль – это исключение гидравлического воздействия насосов между собой. Но также она способна осуществлять дегазацию отопительной системы.

И последняя – это схема работы пиролизного котла с Laddomat 21. В нее входят аккумулирующий бак и контур горячего водоснабжения идеальную работу которых обеспечивает дополнительный блок. Подбор объема емкости осуществляют по следующим показателям: не менее 25 литров на 1 кВт мощности.

Данная схема, благодаря наличию в ней блока Laddomat 21, способна заместить классическую схему подключения, состоящую из отдельных элементов. Она работает в следующем режиме. Нагрев воды до заданного значения осуществляется за счет регулировки ее поступления из накопительного бака при помощи вентиля терморегулятора. Он увеличивает или уменьшает сечение прохода обратной линии и тем самым влияет на достижение теплоносителем заданных показателей.

Кроме этого наличие в ней аккумулирующей емкости позволяет добиться работы котла в оптимальном режиме. А при внезапном отключении электричества, позволяет поддерживать температуру теплоносителя на заданном уровне в течение двух суток.

Эффективность работы контура ГВС достигается за счет энергии котла. Получение горячей воды для хозяйственных нужд возможно за счет отдачи теплоносителем части своего тепла, через стенки бака.

Какая схема подключения пиролизного котла, из рассмотренных выше, будет оптимальной, зависит от специфики системы отопления, а отчасти и наличия свободной денежной суммы.

Но в любом случае они должны удовлетворять следующим условиям:

- Отвечать требованиям безопасности

- Обеспечивать хорошую циркуляцию теплоносителя в системе

И не стоит забывать, что чем более качественно укомплектована обвязка котла, тем экономнее он будет в работе и удобнее в эксплуатации и обслуживании.

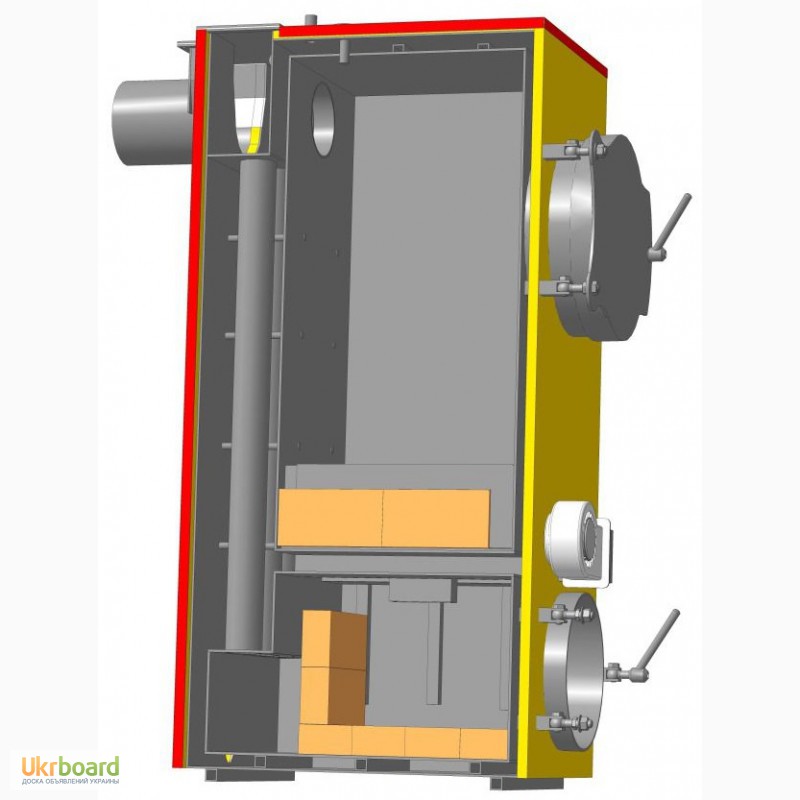

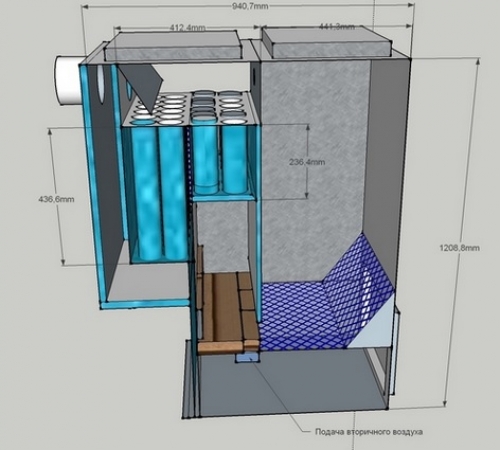

Изготовление корпуса котла

Для сборки пиролизного котла своими руками рекомендовано использовать стальные материалы толщиной 4 мм. Но с целью экономии для кожуха конструкции можно использовать 3 мм металл.

Но с целью экономии для кожуха конструкции можно использовать 3 мм металл.

- Берётся 2 трубы, диаметр которых должен составить 1500 и 1300 мм соответственно. Меньшая труба вкладывается внутрь более широкого аналога и соединяется с последней при помощи кольца, которое также изготавливается своими руками из обрезка уголка 2,5х2,5 см.

- Из стали вырезается круг диаметром 450 мм и приваривается на дно внутреннего патрубка. В итоге получается бочонок, наваренный на водонагревательный контур, по ширине составляющий 25 мм.

- С нижнего конца бочонка прорезается отверстие прямоугольной формы 150 мм по ширине и 80 мм по высоте. Полученное отверстие будет являться дверцей зольника. Далее, вваривается зольниковый люк и монтируется дверца, которая оснащается петлями и металлической задвижкой.

- Вверху водяной рубахи прорезается отверстие прямоугольной формы, в которое в дальнейшем будет загружаться топливо. Вваривается загрузочный лючок, оборудуется дверца, которая также оснащается металлическими петлями и задвижкой.

Лучше использовать двойную дверцу в пустую полость, которой вложить прокладку из асбестового материала. Это в значительной мере снижает тепловые потери.

Лучше использовать двойную дверцу в пустую полость, которой вложить прокладку из асбестового материала. Это в значительной мере снижает тепловые потери. - Также сверху пиролизного котла приваривают выпускной патрубок, предназначенный для вывода отработанных газов в трубу дымохода.

- В верхней и нижней части рубахи привариваются патрубки 4-4,5 см в диаметре, с резьбой на концах предназначенные для подключения котла к отопительной системе.

- Все сварные стыки хорошенько подмыливаются и проверяются на герметичность. Затем выполняется опрессовка рубашки котла под давлением не меньше 2-2,5 кг на см квадратный. В случае обнаружения огрехов они удаляются с помощью сварочного аппарата.

Хочется отметить, что довольно удачно сочетается пиролизный твердотопливный котёл с воздушной системой отопления, а не стандартной конструкцией с водяным теплоносителем. В такой ситуации передача воздуха происходит по трубам, а его возврат обратно в систему по полу. Такой обогрев не перемерзает в морозы, если котёл простаивает вхолостую а, следовательно, нет необходимости сливать теплоноситель в случае отъезда хозяев.

Такой обогрев не перемерзает в морозы, если котёл простаивает вхолостую а, следовательно, нет необходимости сливать теплоноситель в случае отъезда хозяев.

Какой отопительный аппарат самый экономный?

Все котлы применяются для обогрева жилых или производственных помещений и подразделяются на три вида:

- Газовые

- Электро

- Твердотопливные, длительного горения

Каждый из них функционирует на определенном виде топлива и имеет свои достоинства и недостатки. Но как же выбрать самый надежный и экономический выгодный образец? Чтобы ответить на этот вопрос необходимо рассмотреть каждую из выпускаемых моделей и сравнив устройство самого пиролизного котла и других видов, выбрать подходящую для конкретных условий.

Наиболее распространенные — газовые

Начнем с газового оборудования, так как этот вид топлива считается одним из самых дешевых, а учитывая российские климатические условия расход его в зимний период будет большим. Аппараты такого типа на рынке представлены различными производителями и широким модельным рядом, так что выбрать есть из чего.

Однако необходимо учитывать, что газовые аппараты различаются по:

- Способу установки (напольные или настенные)

- Функциональным возможностям (с одним или двумя контурами – для отопления и ГВС)

- Типам горелки (электро- или пьезорозжигом)

- Выводу продуктов сгорания (с естественной или принудительной тягой)

Есть у них отличия и по мощности, и от ее значения в прямой зависимости находится площадь отапливаемого помещения. Обычно для расчета, принимают средние данные, а именно, что на 10 м² требуется 1кВт мощности при высоте потолков не более 3 метров.

К достоинствам газового оборудования можно отнести тот факт, что для аппаратов с принудительной тягой не требуется оборудование классического дымохода. В его качестве обычно используется коаксиальная труба, входящая в комплектацию котла.

Но есть у газовых моделей и недостатки. Самым большим из них является возможность работы только на одном виде топлива и, следовательно, возможность применения такого оборудования имеется только в газифицированных населенных пунктах.

Электрические самые простые и удобные

Следующими в нашем списке идут электрические аппараты. И хотя данный вид оборудования считается одним из самых дорогих в эксплуатации из-за высокой стоимости электроэнергии, но совсем отказываться от него не стоит.

Электрические модели имеют некоторые преимущества по сравнению с другими моделями.

Во-первых, они незаменимы в загородных поселках, к которым не подведена газовая магистраль.

Во-вторых они дешевле жидко- или твердотопливных моделей и очень просты в установке, а значит не потребуют дополнительных затрат, кроме собственной стоимости.

В-третьих, могут быть установлены в любом помещении, имеют небольшие габариты и вес и по этим показателям превосходят другие виды оборудования.

Их конструкция очень проста.В нее входят:

- Блок управления

- Теплообменник (состоящий из бака и ТЭНов)

Благодаря этому они очень просты в эксплуатации, не требуют профилактического обслуживания и чистки. Но самым главным их достоинством является экологическая чистота.

Но самым главным их достоинством является экологическая чистота.

Она не сжигают кислород в помещении, не выбрасывают вредных веществ в атмосферу и очень легко поддаются регулировке.

Большой диапазон мощностей позволяет применять такое оборудование не только для отопления частных домов и квартир, но и крупных промышленных помещений, причем даже таких в которых другие котлы применять запрещено.

К тому же они имеют полностью автоматизированное управление. Это позволяет указать нужную температуру, которую в дальнейшем аппарат поддерживает самостоятельно.

Прогрессивные – пиролизные

Последними в нашем списке идут твердотопливные котлы длительного горения. У них есть и другое название – газогенераторные. Их принцип работы основан на сжигании дров или отходов от обработки древесины, а в некоторых моделях и угля. При этом они обладают способностью максимально эффективно расходовать топливо, и тем самым увеличивать КПД.

Они могут использоваться как для обогрева помещения, так и для приготовления горячей воды. Современные модели оснащены автоматикой, упрощающей их эксплуатацию. К достоинствам можно отнести и стоимость топлива, оно одно из самых дешевых и доступных в любом населенном пункте.

Современные модели оснащены автоматикой, упрощающей их эксплуатацию. К достоинствам можно отнести и стоимость топлива, оно одно из самых дешевых и доступных в любом населенном пункте.

В отличие от газовых моделей они не требуют согласования на установку, а также превосходят их по пожарной безопасности, схема самих пиролизных котлов очень проста и позволяет устанавливать их самостоятельно.

Но самым главным их достоинством является полная автономность. Даже при отсутствии в доме газа и света они смогут обеспечивать вас теплом и горячей водой.

Безопасность работы котла

Работа любого агрегата связанная с газом имеет ряд потенциальных опасностей. Поэтому соблюдение простых правил безопасности очень важно. В данном случае их немного:

- котёл желательно установить в нежилом помещении;

- под агрегатом должно быть бетонное основание или металлический лист;

- расстояние от стенок котла до стены помещения или ближайшей мебели должно быть не меньше 20 см;

- обязательно наличие вентиляции в помещении, так как в случае утечки угарного газа, он должен иметь выход;

- важно также провести утепление дымохода, чтобы в нём не скоплялась смола и вода.

При конструировании пиролизного котла собственными руками, важно соблюдать технологию его изготовления и правильно читать чертежи. Это убережёт от ошибок, которые исправить будет сложно, а иногда и невозможно.

Такой агрегат даже при исполнении собственноручно будет стоить дорого, но экономит на качестве материалов нельзя. Температура работы котла высока, что подвергает все детали агрегата повышенным нагрузкам. Низкое качество материалов может повлечь за собой быстрый износ камер котла, ремонт которых, будет стоит дорого.

В целом агрегат своими руками обойдётся на 20–30 % дешевле от аналога, купленного у завода-производителя.

Как происходит монтаж и установка пиролизного котла

На первом этапе работы нашего персонала разрабатывается проект, составляется смета, создается схема монтажа и установки пиролизного котла. Мы учитываем все желания клиента, изучаем особенности здания, проводим расчет расходов материалов, оборудования, объем предстоящей работы. Приоритетным вопросом в ходе рабочего процесса остается проблема безопасности. Малейшее отклонение от правильности ведения процедуры монтажа, подбора комплектующих, настройки, может повлечь в последующем сбой в работе оборудования, и как следствие – опасность для здоровья людей. Крайне важно, чтобы монтаж и установка пиролизного котла были проведены лишь опытными мастерами, которые берут на себя огромную долю ответственности, могут гарантировать их качество.

Приоритетным вопросом в ходе рабочего процесса остается проблема безопасности. Малейшее отклонение от правильности ведения процедуры монтажа, подбора комплектующих, настройки, может повлечь в последующем сбой в работе оборудования, и как следствие – опасность для здоровья людей. Крайне важно, чтобы монтаж и установка пиролизного котла были проведены лишь опытными мастерами, которые берут на себя огромную долю ответственности, могут гарантировать их качество.

Современный рынок богат разнообразием отопительных приборов. Если Вы теряетесь в выборе конкретной модели твердотопливного котла, разрешить Ваши сомнения, дать квалифицированный совет могут наши специалисты.

Монтаж отопительной системы состоит из этапов:

- установки необходимых коммуникаций и входящих в ее состав приборов;

- проведения пусконаладочных работ;

- гидравлического контроля и проверки работы элементов и узлов сети;

- введения в эксплуатацию системы отопления.

Компания в дальнейшем обязуется оказывать комплекс требуемых услуг по стабилизации работоспособности установленного котла, выполняя гарантийное и сервисное обслуживание. Мы сделаем все необходимое, чтобы отопительная система служила Вам долго и надежно. Наша компания заинтересована в четкой и эффективной организации своей трудовой деятельности, дающей хорошие результаты. Поверьте, нам крайне приятно, если заказчики вспоминают о нас с благодарностью.

Мы сделаем все необходимое, чтобы отопительная система служила Вам долго и надежно. Наша компания заинтересована в четкой и эффективной организации своей трудовой деятельности, дающей хорошие результаты. Поверьте, нам крайне приятно, если заказчики вспоминают о нас с благодарностью.

Плюсы и минусы

К отрицательным характеристикам твердотопливного котла относят:

- очень высокая стоимость;

- необходимость подготавливать дрова, которые должны быть абсолютно сухими;

- работает от электрической сети.

Несмотря на минусы, у газогенераторного устройства есть и плюсы. Это:

- комфортное тепло с пиролизным котлом;

- достаточно прост в использовании;

- выделяется очень маленькое количество вредных элементов;

- способен довольно долго работать после того, как будет положено топливо;

- можно применять при любом виде системы подачи тепла;

- можно полностью автоматизировать процесс;

- применяется для утилизации таких материалов, как пластмасса, резина и полимеры.

Данный вид твердотопливного кола для отопления в своей особенности конструкции имеет несколько участков: отделения для топки, теплообменник и узел, который подводит воду к устройству.

При самостоятельно сборке пиролизного котла, необходимо правильно сделать схему и чертеж. Затем по ней собрать агрегат, который сразу же можно проверить, а в дальнейшем использовать в быту. Для создания необходимо лишь проследить за герметизацией труб отопления, которые подводят воду, чтобы избежать различных неприятностей в будущем. При правильной сборке котла длительного горения, оборудование очень быстро нагревается до нужной температуры, потратив всего полчаса.

Фото схемы пиролизного котла

Любая газогенераторная машина в своей конструкции содержит две камеры. Одна камера котла служит для наполнения ее необходимым топливом, где происходит разложение на сухие остатки и горючий газ. Он перемещается в следующее отделение. Внутрь оборудования подается дополнительный воздух с помощью специального вентилятора, для того, чтобы эффективнее происходило горение дров. Дым, образующийся в данном процессе, удаляется через установленный дымосос. Камеры отделены между собой колосником, изготовленным из чугуна.

Дым, образующийся в данном процессе, удаляется через установленный дымосос. Камеры отделены между собой колосником, изготовленным из чугуна.

При больших значениях температурного режима и отсутствия кислорода, из древесины выделяется газ, при смешивании его с потоками воздуха происходит нагревание теплообменника до 1200 градусов. После этого тепло передается теплоносителю системы. Отработанные газы выходят через специальную трубу дымохода. В состав входит смесь паров воды и углекислого газа. В дымоходе рекомендуется сделать слой материала, который состоит из минеральной ваты, покрытой сверху специальной фольгой. Он делается для того, чтобы при охлаждении не образовывались деготь и конденсат, которые могут оказать довольно негативное воздействие на трубу.

Все отделения котла на пиролизе оснащены огнеупорочной футеровкой, которая выкладывается из шамотного кирпича. Именно она создается благоприятные условия для сгорания топлива в пиролизном котле.

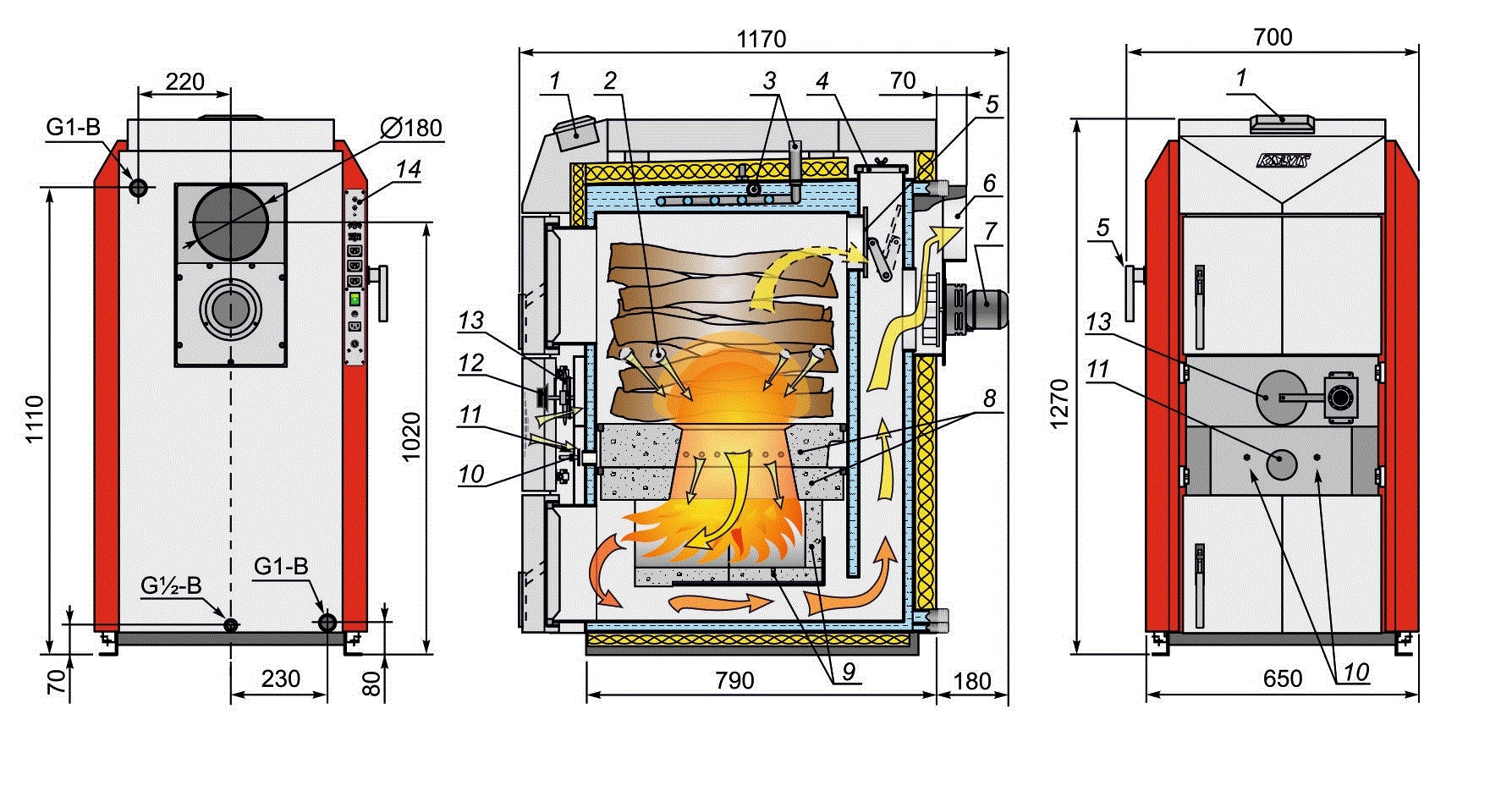

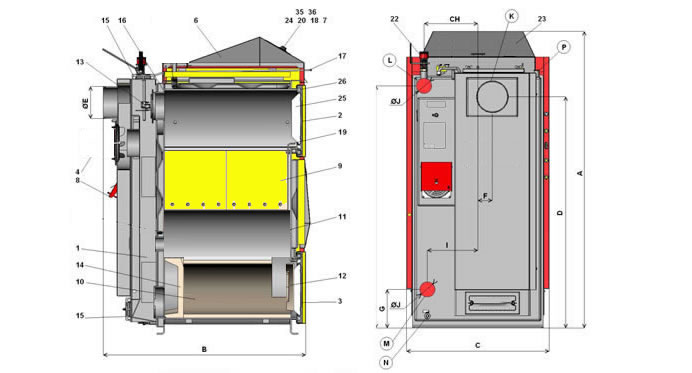

Основные элементы

Для примера возьмем готовую схему котла Беляева с мощностью 40 кВт. Она содержит следующие основные элементы:

Она содержит следующие основные элементы:

- Контроллер для контура котла.

- Дверца, предназначенная для загрузки топлива.

- Крышка зольника.

- Дымосос.

- Муфта для датчика предохранителя температуры.

- Патрубок для аварийной линии.

- Подающая магистраль.

- Подвод в защитный теплообменник холодной воды.

- Подвод в защитный теплообменник горячей воды.

- Обратная магистраль.

- Патрубок опорожнения и расширительный бак.

Безусловно, имея опыт и некоторые инженерные познания, можно без проблем изменить конструкцию котла. Схема подключения пиролизного котла может видоизменяться на ваше усмотрение. Однако работы выполнять нужно таким образом, чтобы не нарушать размеры внутренней камеры.

Пиролизный котел своими руками – как правильно сделать – Свой дом мечты

Для создания пиролизного котла, работающего эффективно и безотказно, следует разобраться с процессами, происходящими в этом устройстве.

Пиролизом называется процесс разложения сложных веществ при воздействии высоких температур без привлечения дополнительных реагентов. Если упростить, то под воздействием нагрева происходит расщепление молекул на простые составляющие с меньшей массой. То есть при горении органического топлива в топке вещества, полученные в ходе пиролиза, сгорают легче, полнее, отдавая при этом большее количество тепла.

Принцип работы пиролизного котлаПиролиз в чистом виде подразумевает разложение порции топлива при отсутствии доступа воздуха, который происходит в реторте. Газы, получаемые в процессе пиролиза, поступают в накопитель-ресивер и в зависимости от потребности используются. Такой принцип действия применялся в пиролизных установках, применяемых в автомобилях в период Второй мировой войны. При этом реторта нагревалась от тепла выхлопных газов.

Применение пиролиза в чистом виде имеет не высокий КПД, вследствие осаждения части горючих компонентов при остывании пиролизного газа. Эти составляющие способны поддерживать горение, но использование их в карбюраторе не представляется возможным. Также перед поездкой необходим нагрев реторты от внешнего источника тепла, а при движении следовало поддерживать давление в ней, чтобы было возможно тронуться при остановке.

Эти составляющие способны поддерживать горение, но использование их в карбюраторе не представляется возможным. Также перед поездкой необходим нагрев реторты от внешнего источника тепла, а при движении следовало поддерживать давление в ней, чтобы было возможно тронуться при остановке.

В связи с тем, что дефицита твердого топлива не было ранее, и нет сейчас, конструкция автомобильных агрегатов основывалась на газогенерации. Этот процесс происходил следующим образом: после загрузки деревянных чурок происходил их розжиг, а затем медленное тление. Источником необходимой для пиролиза температуры было частично само топливо, а пиролизные газы направлялись непосредственно в карбюратор. Во время стоянки их стравливали в воздух. Преимуществом использования принципа газогенерации в подобных установках является наличие возможности топить при движении, используя при этом любое твердое топливо.

Абсолютно все современное пиролизное котельное оборудование является газогенераторным, что дает возможность иметь КПД на уровне 65-70%. При этом нет никакой ошибки в названии, так как свыше 90% энергии получается при пиролизном сгорании газов. По сути, пиролиз и газогенерация являются синонимами, обозначающими один и тот же процесс.

При этом нет никакой ошибки в названии, так как свыше 90% энергии получается при пиролизном сгорании газов. По сути, пиролиз и газогенерация являются синонимами, обозначающими один и тот же процесс.

На заметку: принято считать котел пиролизным в случае наличия длительного процесса горения в нем твердого топлива. В них основное количество тепловой энергии вырабатывается при протекании процесса пиролиза. Масляные устройства длительного горения производят более 50% энергии за счет пиролиза легких фракций, а тяжелые при этом оседают в виде шлама. Таким образом, печи, работающие на масле называть пиролизными можно при очень большом допущении.

Терминология

Печники выражаются на собственном языке, который, порой, не понятен остальным людям. Так, хайло не является бранным словом, а представляет собой устье топки, сооруженное по определенной конструкции. Боров представляет собой горизонтальная часть дымохода, шибер – это заслонка, которая необходима для регуляции воздушных потоков и дыма. В случае пиролизного котла газоход и дымоход являются различными понятиями. В первом из них не происходит никаких процессов, а во втором продолжают происходить термохимические реакции.

В случае пиролизного котла газоход и дымоход являются различными понятиями. В первом из них не происходит никаких процессов, а во втором продолжают происходить термохимические реакции.

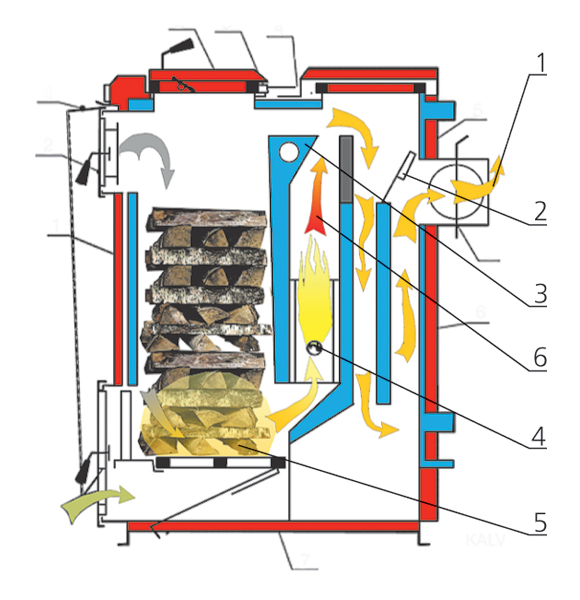

Принципы работы

Все котлы, работающие по принципу пиролиза, функционируют одинаково:

- В камере, где происходит газификация, идет процесс тления топлива. В нее поступает снаружи первичный воздух.

- Некоторый объем кислорода, присутствующего в нем, тратиться на то, чтобы тление не прекращалось и обеспечивало требуемую для газификации температуру.

- Проходящие хайло газы, выделяемые при пиролизе, перемещаются в камеру сгорания.

- В нее же происходит поступление вторичного воздуха, и идет процесс горения пиролизных газов.

- В присутствии катализатора, в качестве которого выступает углерод топлива, идет восстановительная реакция части пиролизного газа. Результатом ее является угарный газ и окислы азота. Этот процесс требует затрат тепловой энергии.

- В камере дожигания компоненты, полученные при восстановлении, окисляются с выделением тепла.

- Продукты горения, вступившие в реакцию, движутся по теплообменнику водогрейного регистра, а затем направляются в дымоход.

- Для поддержания требуемой температуры, при которой происходит полное сгорание, служит специальная терморегулирующая система.

На заметку: если производить отбор тепловой энергии в процессе стадий работы аппарата, когда происходит газификация, сгорание и догорание, то существенно снижается КПД теплотехнического устройства. В ходе процесса, осуществляемого таким образом, имеет место образование газов, которые не только вредны, но и опасны. Количества тепла, циркулирующего в пиролизном котле, значительно больше, чем требуется для самоподдержания процесса. Поэтому проектирование пиролизных котлов для исполнения своими руками должно происходить с пониманием процессов, происходящих в нем, чтобы не создать не только неэффективное, но и опасное устройство.

Режимы работы пиролизного котла

Розжиг

На этом этапе нужно, чтобы шибер находился в открытом состоянии. Продукты горения движутся непосредственно в дымоход

Рабочий режим

Устройство работает при закрытой заслонке, обеспечивая, таким образом, протекание процесс пиролиза. Создание тяги в газоходе достигается принудительным образом или естественным путем.

Догрузка топлива

В этот момент шибер закрыт, но тяга в газоходе еще присутствует на протяжении некоторого времени. Процесс пиролиза не заканчивается. Догрузка топлива должна осуществляться как можно быстро, так как в противном случае оно может просто сгореть.

Принцип работыПреимущества и недостатки

К преимуществам пиролизных котлов относят:

- Принцип действия устройства позволяет высокого достичь КПД до 85%, так как топливо сжигается практически без остатка.

- Суточная загрузка топлива производится не более двух раз в сутки.

- Экономия топлива достигается возможностью производить регулировку подачи тепла в отапливаемое помещение.

- Экологичность отопительного прибора.

Пиролизные котлы, применяемые в быту, являются требовательными агрегатами:

- Обезводненное топливо свыше 30% резко снижает КПД. Это объясняется необходимостью расходовать дополнительно энергию на испарение и разложение водяного пара.

- Технические характеристики котла, полученные расчетным путем, могут быть достигнуты только в случае применения топлива, которое имеет в своем составе значительное количество сложных органических соединений.

- В процессе горения образуется сильная струя газов, которая обладает высокой химической активностью. Этот фактор обуславливает необходимость использования для устройства камеры сгорания высококачественных материалов.

- Небольшой предел регулировки по мощности. Предел форсирования котла составляет максимум 50%.

- Существенная стоимость.

Стандартное устройство пиролизного котла

ПиролизКонструкция пиролизного котла предусматривает наличие двух камер сгорания. Такая особенность устройства позволяет максимально полно использовать эффект пиролиза.

Такая особенность устройства позволяет максимально полно использовать эффект пиролиза.

Первая камера служит для загрузки топлива и его пиролиза. В ней идут процессы разложения органических соединений, в результате чего образуется зола и пиролизные газы, которые перемещаются во вторую камеру.

Камеры между собой разделяются при помощи колосника.

Кроме этого, характерной особенностью пиролизного котла является создание верхнего дутья. В связи с тем, что процессы в топке сопровождаются повышенным аэродинамическим сопротивлением, возникает необходимость в организации принудительной тяги. Для этой цели применяются дымососы или вентиляторы.

Установка и требования к конструкции: рекомендации специалистов

Высокий уровень пожароопасности этого теплотехнического агрегата подразумевает выполнения ряда требований при монтаже пиролизного котла:

- Размещаться котельное оборудование должно в отдельном специально предназначенном для него помещении.

- Для безопасной эксплуатации необходимо соорудить вентиляционное отверстие площадью 100 кв.

см.

см. - Установка котла должна осуществляться на фундамент, выполненный из кирпича или бетона.

- Должна быть обустроена защита топочных камер из листовой стали.

- Обязательно должно иметься свободное пространство между предметами мебели, стенами и кожухом котла минимум 200 мм.

- Необходимо провести мероприятия по утеплению дымохода. При невыполнении этого условия потери тепла неизбежны. Кроме этого, отсутствие надежной теплоизоляции станет причиной повышенного износа и поломок устройства из-за возникновения нагара и конденсата.

Пиролизный котел своими руками

Рост популярности пиролизных котлов обусловлен рядом преимуществ этого отопительного прибора, одним из которых, помимо всего прочего, является независимость от снабжения жилища газом. Высокая стоимость заводских экземпляров техники дало толчок к изготовлению пиролизных котлов своими силами.

Выбираем инструменты и материалы

Перед сборкой пиролизного котла необходимо определиться с типом устройства, его конструктивными особенностями и подобрать подходящий типовой проект конструкции.

Для создания пиролизного котла потребуются:

- стальная толстостенная труба;

- листовая сталь толщиной 4 мм;

- профильные трубы;

- круглый прокат диаметром 20 мм;

- вентилятор центробежного типа;

- шамотный кирпич;

- терморегулирующая автоматика;

- гайки, болты, шайбы.

Минимальный набор инструментов для сборочных работ состоит из:

- сварочный аппарат для дуговой электросварки;

- болгарка;

- электродрель;

- комплект слесарных инструментов.

Схема сборки

Для определения точного количества материалов для пиролизного котла необходимо воспользоваться чертежами, которые можно найти в справочной литературе. Не имеет смысла самостоятельно создавать конструкцию устройства, достаточно подобрать наиболее подходящую из уже имеющихся. В схеме пиролизного котла должны быть обозначены: топка, теплообменник и организация подачи воды.

Схема сборкиПиролизная печь как альтернатива котлу

Специалисты считают, что изготовление пиролизных котлов малой мощности нецелесообразно. Поэтому в домах с небольшой площадью при отсутствии возможности электрического или газового отопления, подходящим вариантом является сооружение пиролизной печи. Принцип работы такого устройства подобен тому, что используется в котлах при сгорании твердого топлива.

Поэтому в домах с небольшой площадью при отсутствии возможности электрического или газового отопления, подходящим вариантом является сооружение пиролизной печи. Принцип работы такого устройства подобен тому, что используется в котлах при сгорании твердого топлива.

Сооружение классического варианта печи из кирпича, оборудованной водяным контуром является хорошим техническим решением проблемы организации отопления. Подобная конструкция объединяет преимущества двух агрегатов: традиционной печи и котла длительного горения.

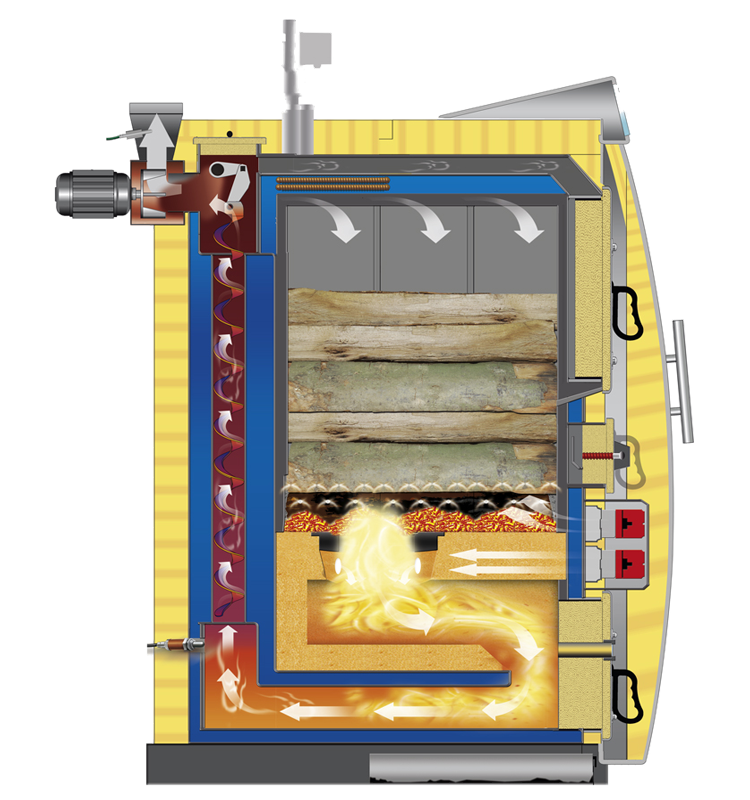

Пиролизная печьПиролизные котлы длительного горения своими руками

Постоянно растущая стоимость природного газа и электроэнергии заставляет искать другие источники тепла для отопления жилья взамен газовых котлов. Пиролизные котлы длительного горения во многих случаях способны стать достойной альтернативой традиционному отопительному оборудованию. Внимание со стороны потребителя к этому оборудованию объясняется, в первую очередь, экономичностью при высокой теплотворной способности.

Оглавление

Теплогенерирующие процессы

В основе процесса лежит пиролиз (с греческого «пир» — огонь, «лизис» — распад) – разложение твердого топлива в режиме тления (длительного горения) на твердый уголь (кокс) и горючий газ. Пиролизный газ, смешиваясь с воздухом, сгорает с высоким выделением тепла. Принцип разложения часто называют газогенерацией, т.е. он предусматривает генерацию (производство) газа для последующего сжигания.

Топливо для пиролизных котлов

Пиролизные твердотопливные котлы работают на дровах и отходах деревообрабатывающих производств. Главной характеристикой топлива является влажность, для максимальной теплоотдачи она не должна превышать 20%. Дрова влажностью 50% выделяют при сгорании вдвое меньше тепла , чем сухие. Для сжигания могут также использоваться пеллеты, опилки, стружка, кора, картон, они могут составлять не более трети объема загрузки. Размер дров ограничивается габаритами топочной камеры.

Однако, при некачественном топливе режим медленного горения с выделением газа в топке обеспечивается, а сжигание его не происходит, и дымовая труба быстро забивается сажей и дегтем. Причиной часто является не только непонимание процесса, но и невозможность поддержания необходимого режима из-за большой влажности топлива. Процесс тления и выделения газа резко замедляется, а КПД котла падает, как минимум, вдвое.

Наличие топлива в достаточном количестве — главный фактор, определяеющий выбор оборудования.

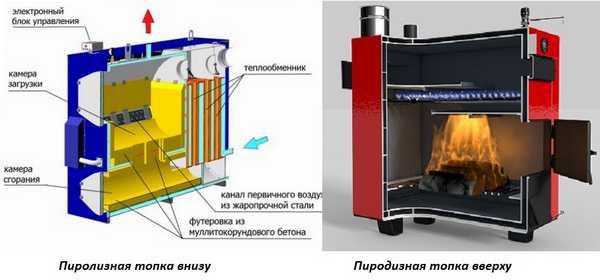

Пиролизный котел — принцип работы и устройство

Принцип работы пиролизного котла основан на выработке и горении пиролизного (древесного) газа.

Рабочий цикл можно разделить на два этапа:

- образование пиролизного газа в топочной камере в режиме медленного горения (тления) топлива при температуре 400-450 °C

- сжигание газа в камере сгорания при температуре 1100-1200 °C и принудительной подаче кислорода вентилятором

Горючая часть газа включает водород (до 20%), окись углерода (до 20%), метан (до 6%). Попадая из топочной в камеру сгорания через специальную форсунку, смесь газа с горячим воздухом сгорает с большой теплоотдачей. Активная фаза работы предполагает принудительную подачу воздуха вентилятором и наличие факела в камере сгорания. При этом все тяжелые фракции и сажа выгорают полностью, а оставшиеся дымовые газы не содержат примесей. Пламя при сгорании имеет белый цвет – признак глубокого выгорания топлива при избытке подаваемого кислорода. В дымовой трубе при этом почти не образуются сажа и деготь, они полностью выгорают в камере сгорания. Пассивный режим сходен с режимом работы обычного колосникового агрегата: вентилятор принудительной подачи воздуха отключен, факела в камере сгорания нет, прямая тяга из топочной камеры в дымовую трубу.

Активная фаза работы предполагает принудительную подачу воздуха вентилятором и наличие факела в камере сгорания. При этом все тяжелые фракции и сажа выгорают полностью, а оставшиеся дымовые газы не содержат примесей. Пламя при сгорании имеет белый цвет – признак глубокого выгорания топлива при избытке подаваемого кислорода. В дымовой трубе при этом почти не образуются сажа и деготь, они полностью выгорают в камере сгорания. Пассивный режим сходен с режимом работы обычного колосникового агрегата: вентилятор принудительной подачи воздуха отключен, факела в камере сгорания нет, прямая тяга из топочной камеры в дымовую трубу.

Управление процессом горения состоит в регулировании заслонок дымовой трубы, топочной камеры и подачи воздуха в камеру сгорания пиролизного газа. Время выгорания закладки топлива в таком котле 2-8 часов, в зависимости от выбранного режима. Газогенераторные котлы просты и безопасны в обслуживании, а эксплуатация их требует минимального внимания. Это не единственные качества, из-за которых пиролизные котлы на твердом топливе пользуются спросом на рынке отопительного оборудования.

Преимущества пиролизных котлов

- Имеют достаточно высокий КПД

По утверждениям некоторых производителей, КПД достигает 90%. Заявленная цифра сомнительна, и непонятно при этом, каким образом производился подсчет. По утверждениям специалистов, КПД при идеальном топливе достигает 78-80%.

Экономичность может объясняться небольшой стоимостью топлива.

- Быстро и легко прогревают помещение

При соответствующей мощности температура поднимается от 0 до 18-20 °C за 30-35 минут. Важно, чтобы помещение было хорошо утеплено.

- Управляются просто и удобно

В отличие от колосниковых печей, не нужно ждать полного выгорания, чтобы закрыть трубную заслонку. Управление при отрегулированных заслонках сводится в загрузке топочной камеры 2-3 раза в сутки.

- Безопасны в эксплуатации

- Компактны

К недостаткам можно отнести необходимость устройства металлической утепленной дымовой трубы. Это необходимо для того, чтобы на стенках холодной трубы не скапливался сажный и дегтевый конденсат, образование которого избежать не удастся при выводе котла в рабочий режим, остановке или нарушении режима.

Пиролизный котел своими руками: чертежи, проблемы и решения