как сделать конструкцию для длительного горения

От автора: здравствуйте, дорогие читатели! Очень многие хозяева загородных жилищ, будь то маленький дачный домик или большой коттедж с хозяйственными пристройками, интересуются вопросом, как делается пиролизная печь своими руками.

Надо сказать, что твердотопливное оборудование вообще очень востребовано на протяжении многих лет. Оно довольно эффективно, экологично, добыча топлива обычно не составляет большого труда, да и с эстетической точки зрения есть преимущество — ведь очень многие любят наблюдать за танцующими языками пламени. Конечно, это лучше делать, сидя у большой печи или камина. Но и маленькие печки пользуются не меньшей популярностью.

Например, их очень удобно использовать там, где нет отопления: в сараях и других хозяйственных пристройках, в гараже и даже на улице. Такую обогревательную конструкцию можно оснастить варочной панелью, и тогда вы сможете готовить вкуснейшие блюда на свежем воздухе.

Конечно, не каждая самодельная печурка обладает высокой эффективностью. Некоторые из них представляют собой, по сути, просто ограниченный со всех сторон костер. Такой подход тоже имеет право на жизнь, но сегодня мы будем говорить об иной разновидности конструкции — а именно, о пиролизной.

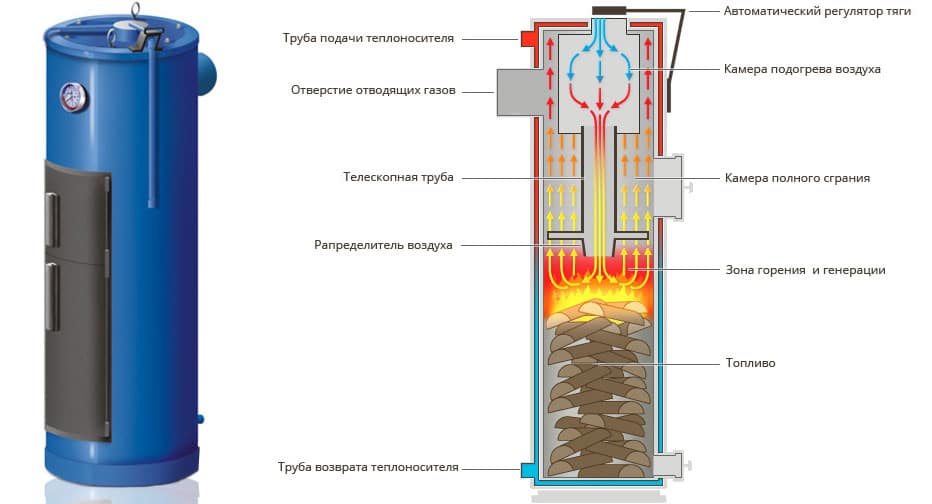

Принцип действия печи

Содержание статьи:

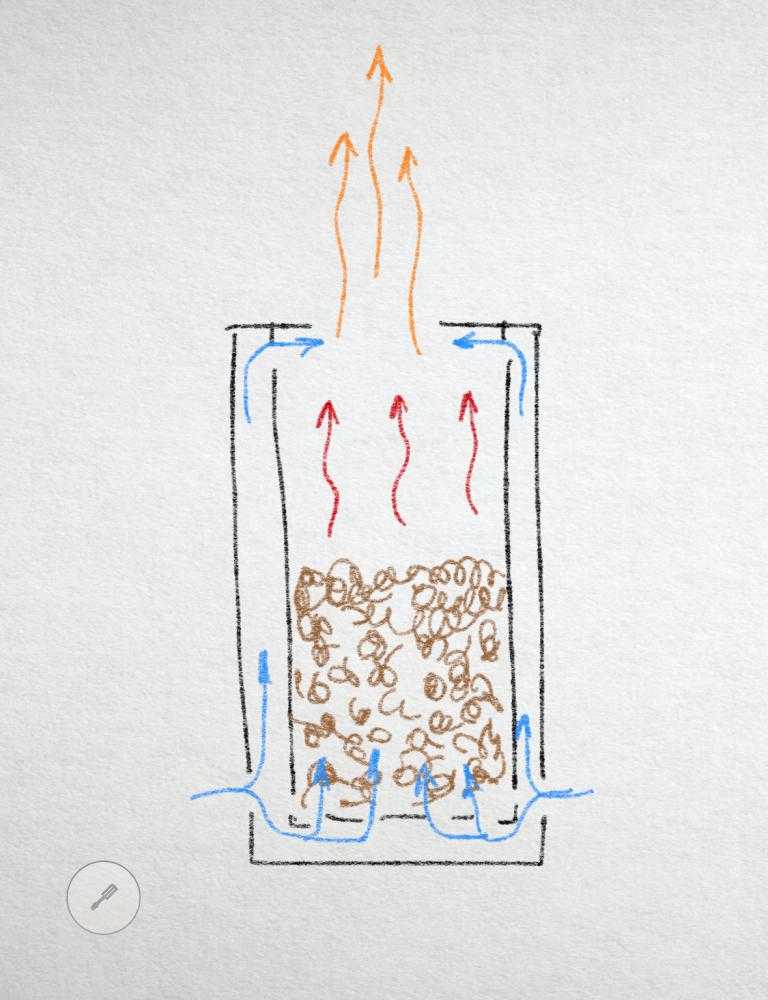

Отличием такой конструкции от обычной печки заключается в длительном горении топлива, что приводит к гораздо более высокому уровню теплоотдачи. В простых твердотопливных обогревательных конструкциях процесс происходит следующим образом: дрова горят, от пламени нагреваются стенки сооружения, от них тепло идет в помещение. Дым, образующийся от сгорающего топлива, уходит напрямую на улицу через дымоход.

Но дело в том, что именно в этих продуктах горения содержится очень большое количество тепловой энергии, которая, по сути, пускается по ветру. Если бы дым не улетал так быстро, то за счет него в помещение попало бы еще немало тепла.

Некоторые хозяева домов знают об этом факторе и прокладывают трубу дымохода через все помещение, деля ее максимально возможной длины. Конечно, при этом они получают еще некоторое количество тепла. Но большая его часть все же так и продолжает уходить. Именно поэтому простые твердотопливные печки требуют постоянной «подкормки» — закладка дров производится очень часто.

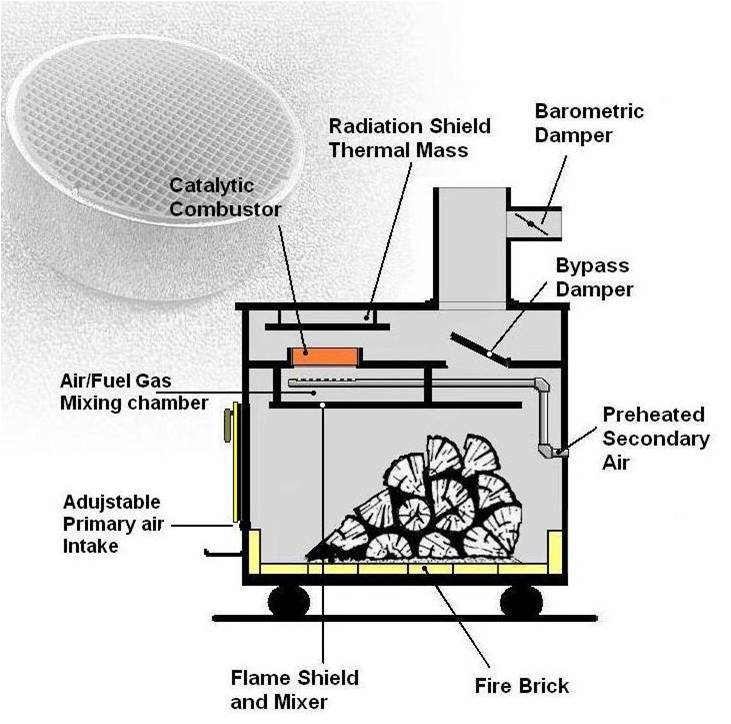

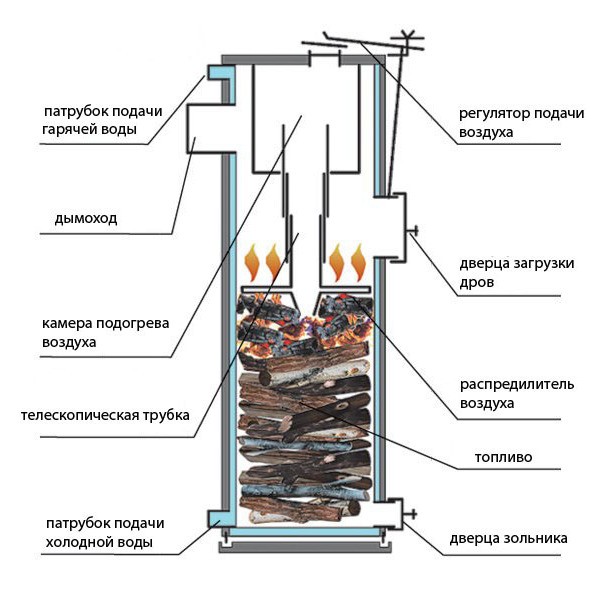

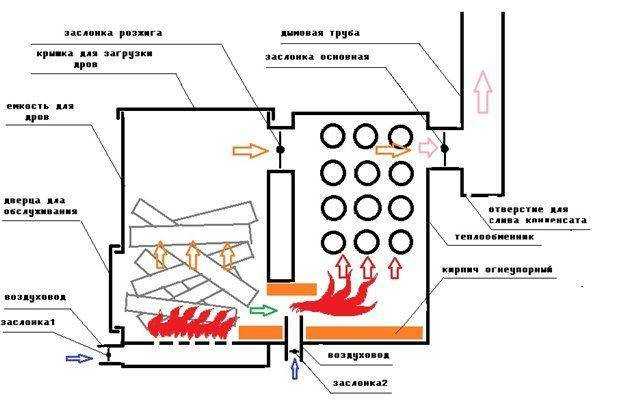

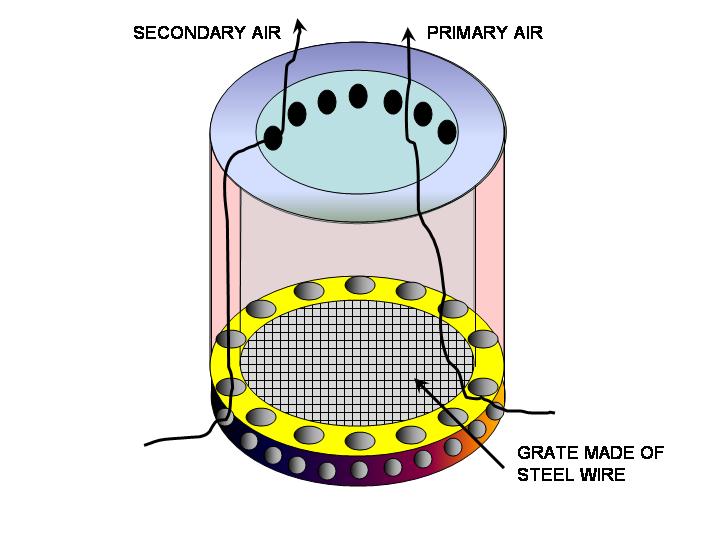

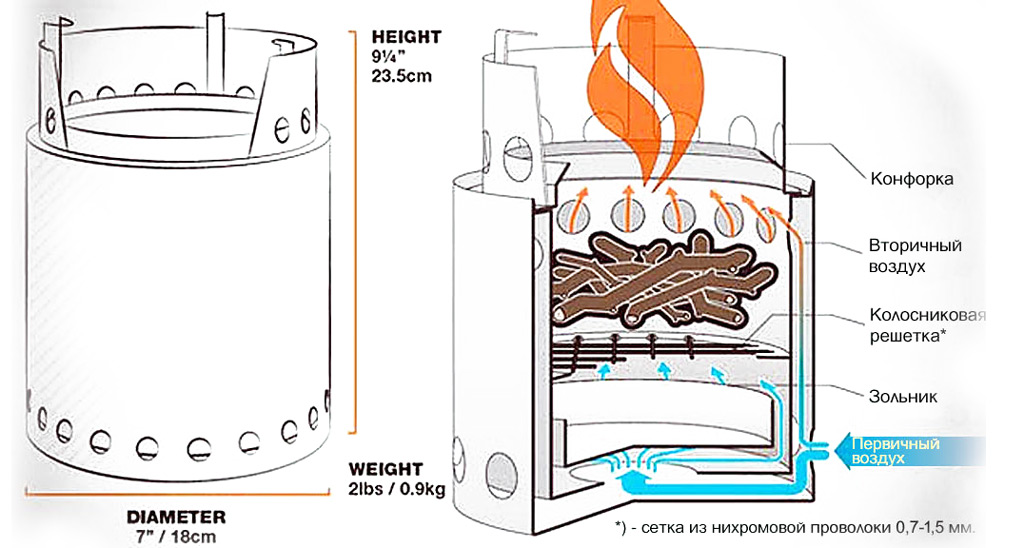

Что касается пиролизного оборудования, то здесь практикуется иной подход. В печах оборудуется две камеры. В одну из них загружается топливо — обычно дрова —, и там оно горит. При этом вырабатываются продукты пиролиза — то есть газы, способные сгорать при высоком температурном режиме. Они поступают во вторую камеру, и туда же приходит вторичный воздух, который необходим для воспламенения. Что, собственно, и происходит.

Естественно, в процессе сгорания пиролизных продуктов вырабатывается большое количество тепла, которое также работает на обогрев помещения, как и та тепловая энергия, которая выходит при непосредственном горении топлива. Таким образом, эти печи обладают несколькими преимуществами:

Таким образом, эти печи обладают несколькими преимуществами:

- высокая эффективность, по сравнению с обычными печами. КПД пиролизных конструкций может доходить до 95%, а это очень неплохо;

- длительный процесс горения. Это обусловлено и большой тепловой отдачей, и тем, что основная камера делается довольно большой. Поэтому в печь помещается довольно много дров. Это очень удобно с точки зрения эксплуатации — как правило, закладка топлива производится всего один раз в сутки;

- возможность регулировки процесса горения топлива. Вы можете контролировать подачу как первичного, так и вторичного воздуха. От этого зависит интенсивность горения дров и пиролизных продуктов. Таким образом, вы можете выставлять температурный режим обогрева в зависимости от текущих потребностей;

- экономия топливных ресурсов. Поскольку дрова в данном случае отдают максимальное количество тепла, их требуется меньше, чем для обычной печки;

- широкая область применения.

Пиролизные печи можно использовать как в жилых помещениях, так и в хозяйственных, а также в бане и на улице;

Пиролизные печи можно использовать как в жилых помещениях, так и в хозяйственных, а также в бане и на улице; - легкость изготовления. Вы вполне можете соорудить конструкцию самостоятельно. Конечно, простота варьируется от способа изготовления. Например, сделать печь из металла легче легкого, никаких особых навыков вам не понадобится, да и времени этот процесс займет немного. А вот кирпичное пиролизное сооружение делается дольше и физически тяжелее — как минимум, из-за веса блоков. Но все же любая из этих разновидностей доступна для самостоятельного изготовления, о чем будет рассказано ниже.

В качестве недостатка сооружения можно назвать, разве что, наличие определенных требований к качеству топлива. Влажные дрова здесь точно не будут востребованы, поскольку водяные пары сведут на нет всю эффективность печки — они будут активно мешать переработке выделяемых газов. Поэтому важен и изначальный подбор качественного топлива, и его правильное хранение.

Теперь вы знаете общий принцип действия печи, а также можете принять решение о ее необходимости. Конечно, можно приобрести конструкцию и в магазине. Но зачем, если ее вполне можно сделать самостоятельно, заодно потренировавшись в работе с металлом или кирпичом. Начнем, пожалуй, с первого варианта.

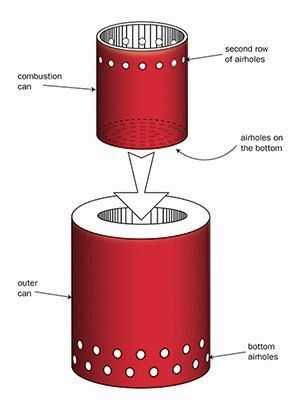

Печка из металла

Металлическая печь делается гораздо легче, чем кирпичная. Правда, и эффективность ее пониже, но в большинстве случаев этого вполне достаточно. В целом, конструкция напоминает обычную буржуйку с немного усложненным отводом дыма. Можно ориентироваться, например, вот на этот чертеж:

Источник: [urlspan]remont-system.ru[/urlspan]Как видите, продукты сгорания идут «змейкой». Если обеспечить доступ вторичного воздуха в первый дымооборот, то вы получите тот самый процесс пиролиза.

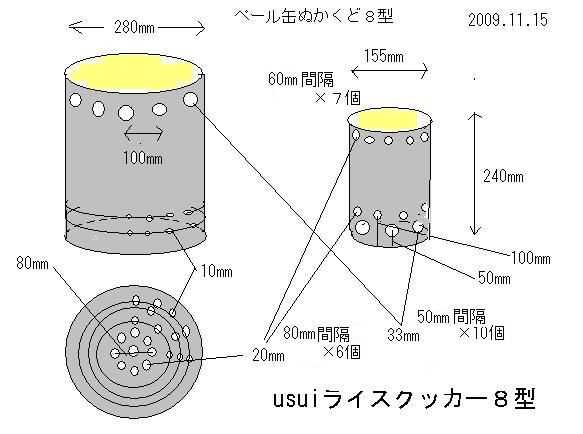

Для изготовления металлической пиролизной печки вам понадобится:

- сталь. Подготовьте листы толщиной не менее трех миллиметров.

Если материал будет тоньше, то очень быстро прогорит до дыр, и придется начинать весь процесс заново. В принципе, вместо стали можно взять то, что часто встречается в частном хозяйстве: металлическую бочку или газовый баллон. Если вы решите воспользоваться последним вариантом, то учтите, что емкость необходимо предварительно подготовить. В любом баллоне находятся остатки газа. Даже если их немного, это все же может спровоцировать возгорание в процессе работы — достаточно одной искры. Поэтому обязательно сначала наполните баллон водой через отверстие, открутив запорный вентиль, а затем оставьте на улице. По истечение суток опустошите емкость. Запах при этом будет не самый приятный, так что делайте это где-нибудь подальше от жилых помещений. Только после процедуры промывки газовый баллон можно будет использовать для производства пиролизной печи;

Если материал будет тоньше, то очень быстро прогорит до дыр, и придется начинать весь процесс заново. В принципе, вместо стали можно взять то, что часто встречается в частном хозяйстве: металлическую бочку или газовый баллон. Если вы решите воспользоваться последним вариантом, то учтите, что емкость необходимо предварительно подготовить. В любом баллоне находятся остатки газа. Даже если их немного, это все же может спровоцировать возгорание в процессе работы — достаточно одной искры. Поэтому обязательно сначала наполните баллон водой через отверстие, открутив запорный вентиль, а затем оставьте на улице. По истечение суток опустошите емкость. Запах при этом будет не самый приятный, так что делайте это где-нибудь подальше от жилых помещений. Только после процедуры промывки газовый баллон можно будет использовать для производства пиролизной печи; - сварочный аппарат. Если вы не умеете с ним работать — ничего страшного, как раз будет повод научиться. Заодно запаситесь защитными средствами: как минимум, очками и рукавицами.

Сварочные работы имеют повышенный уровень опасности, так что обязательно позаботьтесь о предотвращении получения травм;

Сварочные работы имеют повышенный уровень опасности, так что обязательно позаботьтесь о предотвращении получения травм; - разметочные инструменты. Вам точно пригодится гибкая рулетка и маркер. Желательно также пользоваться строительным уровнем, чтобы избежать перекосов;

- различные мелкие инструменты. Плоскогубцы, молоток и прочие подручные средства, которые могут понадобиться в любых подобных работах;

- дверцы и колосник. Самое простое решение — приобрести эти элементы в какой-нибудь кузнице или в магазине. Преимуществом такого подхода является эстетичный внешний вид дверок. Но можно и сделать все это самостоятельно, чтобы избежать лишних затрат. Дверцы изготовьте из тех же листов стали, которые пойдут на саму печку, или из кусков металла, вырезанных из корпуса газового баллона (если именно его вы решили использовать для изготовления конструкции. Колосник можно сделать из стальных полос или толстой проволоки, к которой припаяны арматурные пруты с небольшими зазорами между друг другом.

Итак, после того как вы подготовили все необходимое, можно приступать к работе. Возьмите стальные листы, нанесите на них разметку согласно приведенной выше схеме, а затем вырежьте по ней 8 пластин: шесть для печного корпуса и две для формирования дымооборотов.

Теперь соорудите колосник и дверцы, если решили их не покупать. Как сделать первый, уже написано выше. Что касается дверок, вам необходимо приварить на них петли, бортики и место для фиксации задвижки.

Смонтируйте дымообороты внутри корпуса печи. В задней стенке сделайте несколько отверстий и приварите к ним трубки. Затем к верхней крышке приварите еще одну трубу, диаметр которой составляет 10 сантиметров — она нужна для последующего подключения дымохода.

В завершение приварите дверцы петлями к тем местам, где они должны располагаться. При этом будьте внимательны и строго следуйте разметке, чтобы не получилось перекосов. Последний этап — установка ножек. Вы можете сделать их из стальных уголков или чего-то подобного.

Существует еще один вариант металлической пиролизной печки, который используется в бане. Основа делается так же, но топку необходимо удлинить за счет выноса дверок вперед. Размер и количество дымооборотов при этом не меняются. Также необходимо сделать каменку. Для этого к верхней части корпуса приварите емкость. В нее можно будет насыпать камни, которые будут качественно удерживать тепло, поступающее из печки, а затем отдавать его в парилку.

Пиролизная печь из металла получается довольно компактной и легкой. Вы легко можете перемещать ее из помещения в помещение. Мобильность, легкость монтажа и высокая эффективность делают такую конструкцию практически незаменимой для любого частного хозяйства.

Печка из кирпича

Пиролизная кирпичная печь обладает еще более высокой эффективностью, чем металлическая. Это происходит за счет прекрасных характеристик кирпича. Блоки умеют качественно удерживать тепло, а затем отдавать его окружающему воздуху. Таким образом, обогрев помещения получается более мягким и длительным.

Таким образом, обогрев помещения получается более мягким и длительным.

К недостаткам такой печки можно отнести сложность ее изготовления. Как уже говорилось выше, на это потребуется больше времени и сил, чем в случае с металлической конструкцией. Кроме того, для работы неплохо бы иметь какой-то опыт по возведению кирпичной кладки. Впрочем, научиться никогда не поздно, и создание первой печи как раз может дать вам необходимые навыки, которые, вполне вероятно, пригодятся в будущем.

Что касается материалов, то к их подбору тоже нужно подойти внимательно. Нельзя взять первый попавшийся кирпич, поскольку здесь идет речь о длительном воздействии высоких температур. Например, топка, которая непосредственно контактирует с открытым пламенем, должна выполняться исключительно из шамотных кирпичей. Это огнеупорные блоки, которые отлично противостоят воздействию высоких температур и при этом хорошо проводят тепло.

Что касается остальных частей сооружения, то для них нужно брать обычные керамические красные кирпичи. Этот материал обладает хорошими теплоемкостными характеристиками, поэтому подходит для возведения корпуса как нельзя лучше.

Этот материал обладает хорошими теплоемкостными характеристиками, поэтому подходит для возведения корпуса как нельзя лучше.

Процесс сооружения кирпичной пиролизной печи происходит так же, как и в случае с металлической: делается камера для сгорания топлива и несколько дымооборотов. Затем монтируются дверцы, заглушки и дымоходная труба. Законченная конструкция обладает довольно большими размерами. Это нужно учесть при планировании ее размещения.

Кроме того, не забывайте, что кирпичи имеют немалый вес. Поэтому желательно в качестве основы подложить под сооружение прочную доску или что-то подобное.

В процессе кладки кирпичей важно соблюдать порядовку. В каждом ряду блоки укладываются определенным образом: где-то на «постель», где-то на ребро. Это необходимо для того, чтобы конструкция была прочной. К сожалению, единой схемы порядовки для любой печи не существует, поэтому лучше не искать ее в интернете, а обратиться в специализированную организацию для составления. Такой подход даст вам уверенность в том, что все будет сделано правильно.

Чтобы получить еще больше знаний по поводу того, как сделать пиролизную печь, посмотрите видео:

Несмотря на кажущийся сложным принцип работы, на самом деле печка длительного горения является довольно простым сооружением. Достаточно подробно разобраться в основах ее создания — и вы наверняка справитесь с этим делом легко и просто. Успехов!

Технические условия на печь пиролизная — ТУ

Настоящие технические условия (ТУ) распространяются на печь пиролизную (далее по тексту — «печь, изделие, оборудование»), предназначенные для получения пиролизного масла при каталитическом разрыве молекул тяжелых масляных фракций при высокой температуре и пониженном содержании кислорода.

Печи предназначены для пиролиза отходов шин, пластика, обуви, макулатуры, нефтешлама, отработанного масла.

Для отопления печи используется газовая или дизельная горелка, также можно использовать древесину, уголь, гранулированный углерод и газы, которые выделяются во время пиролиза.

Фактически, пиролиз (разложение и частичная газификация под действием нагревания) происходит при любом способе сжигания твёрдого органического топлива.

Достоинства

- Можно обеспечить автоматическое регулирование параметров.

- Полное разложение загружаемого продукта. Как следствие, гарантирована экономичность, реже надо чистить саму камеру.

- Процесс горения пиролизных газов легко поддается управлению и регулировке, что позволяет автоматизировать работу такой печи.

- Снижение выбросов вредных веществ в атмосферу (в частности, высокая температура в верхней камере подавляет CO).

Климатическое исполнение У, УХЛ, категория размещения 1, 2, 3, 4 по ГОСТ 15150.

Пример записи изделий при заказе для внутреннего рынка:

«Печь пиролизная» ТУ 3614-001-ХХХХХХ-2016.

При заказе изделий на экспорт запись производят в контракте.

Настоящие ТУ являются собственностью ООО «ХХХ», Россия и не могут быть частично или полностью скопированы, тиражированы или использованы без разрешения владельца.

Перечень нормативных документов, на которые даны ссылки в данных технических условиях, приведен в приложении А.

Перечень средств измерений, необходимых для контроля и испытаний, приведен в приложении Б.

1 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1 Печи должны соответствовать требованиям настоящих технических условий и комплектов конструкторской документации, а при поставке на экспорт, также требованиям заказ-наряда. Печи, предназначенные для эксплуатации в районах с тропическим климатом, должны изготавливаться в соответствии с требованиями ГОСТ 15151.

1.1.1Основные размеры должны соответствовать указанным втаблице 1.

Таблица 1

| Наименование показателя | Показатель |

|

Габаритные размеры, мм, не более: длина ширина высота |

3000-6000 2200-2800 2500-4000 |

| Рабочая температура, °С | 300-450 |

1. 2 Материалы, перерабатываемые в установке, и объем пиролизного масла, получаемое из различных отходов, приведены в таблице 2

2 Материалы, перерабатываемые в установке, и объем пиролизного масла, получаемое из различных отходов, приведены в таблице 2

Таблица 2

| Наименование | Тип отходов | Выход пиролизного масла |

| Отходы шин | Шины грузовиков корд сталь | 40%- 45% |

| Шины с нейлоновым кордом | 40% | |

| Шины велосипедов и мопедов | 35% | |

| Отходы пластика | Полимерные мешки, хозяйственные | 50% |

| Пакеты или сумки | 60% | |

| Отходы кабеля кожи | Кабель ПЭ | 35% |

| Кабель ПВХ | 25% | |

| Кабель в резиновой изоляции | 35% | |

| Телефонный кабель | 50% | |

|

Макулатура, отходы бумажной фабрики |

Грубый материал | 15% |

| Промытый материал | 20-25% | |

| ПЭ материалы | 70% | |

|

Отходы обуви, подошвы |

Спортивная обувь, подошвы | 25-33% |

| Обувь на черной резиновой подошве | 35% | |

| Жевательные резинки, резиновая подошва | 45% | |

| Прочие отходы | Резиновые трубки | 30% |

| Ковры | 35% | |

| Металлопластиковые отходы | 30% | |

Пластик автомобиля, фары, обивки. … … |

50% | |

| Бутылки от напитков | 50% | |

| Регенерация отходов ПММА (полиметилметакрилат). | ||

| Отходов сырой нефти и нефтяные остатки. | 70 — 80% | |

| Нефтешламы | 20 — 45% | |

| Отработанные масла | 75 — 90% |

1.3 Показатели (характеристики, свойства) функционального назначения

1.3.1 Показатели надежности

1.3.1.1 Установленная наработка на отказ, час 22000

1.3.1.2 Средний срок службы, лет 15

1.3.2 Критерии отказов и предельных состояний

1.3.2.1 Критерии отказа — нарушение прочности и герметичности, не являющиеся результатом прогорания поверхности нагрева.

1. 3.2.2 Критерий предельного состояния — прогорание поверхности нагрева.

3.2.2 Критерий предельного состояния — прогорание поверхности нагрева.

1.3.3 Печи в упаковке должны быть устойчивы к воздействию механических факторов внешней среды при транспортировании в условиях С по ГОСТ 23170.

1.3.4 Печи в упаковке должны быть устойчивы к воздействию климатических факторов внешней среды в районах с умеренным и холодным климатом при хранении по условиям 5 и при транспортировании по условиям хранения 8, а в районах с тропическим климатом – при хранении по условиям 6 при транспортировании по условиям хранения 9 по ГОСТ 15150.

1.3.5 Сварные швы не должны иметь дефектов в виде трещин, прожогов, непроваров и свищей.

1.3.6 Лицевая сторона гнутых и штампованных деталей кожуха и дверок не должна иметь трещин, надрывов, складок, заусенцев, острых кромок.

1.3.7 Патрубки и отводы для присоединения с естественной циркуляцией должны быть с условным проходом 50 мм. Патрубки и отводы должны иметь трубную цилиндрическую резьбу по классу В ГОСТ 6357.

Патрубки и отводы должны иметь трубную цилиндрическую резьбу по классу В ГОСТ 6357.

1.3.8 Печи должны быть газоплотными по корпусу, дверкам и крышкам лючков очистки.

1.3.9 Печи, пакеты секций, отводы должны быть прочными и герметичными при рабочем давлении, которое образуется в печи.

1.3.10 Дверки, навешанные на вертикальною ось, должны открываться на угол не менее 100°.

1.3.11 Комплектующие изделия и материалы должны соответствовать показателям, указанным в паспорте, сертификате на данные изделия.

1.4 Требования к электрооборудованию

1.4.1 Электрооборудование должно соответствовать ГОСТ 30345.0, требованиям настоящих ТУ, а также чертежам.

1.4.2 Концы проводов и кабелей должны быть промаркированы в соответствии со схемой электрических соединений. Маркирование должно выполняться с помощью надеваемых на их концы трубок из поливинилхлоридного пластиката ТВ-40, белых по ГОСТ 19034 номинальной длиной 12 мм с нанесением на них обозначений проводов краской маркировочной согласно действующей НД.

1.4.3 Разделку проводов площадью сечения менее 10 мм2выполнять: под винт — петлей, под зажим — концом. Концы и петли проводов с многопроволочной жилой лудить припоем ПОС-40 по ГОСТ 21930 с применением канифоли сосновой марки А по ГОСТ 19113.

1.4.4 Внешнюю прокладку проводов выполнять в местах, не мешающих осмотру, подключению и регулированию электрооборудования в соответствии с требованиями ПУЭ.

1.4.5 Метрическая резьба крепежных изделий должна соответствовать ГОСТ 16093 с полем допуска для болтов – 8g, гаек — 7H.

1.4.6 Болтовые соединения должны быть надежно и равномерно затянуты без перекосов и деформаций сопрягаемых деталей.

1.4.7 Поверхности печей должны быть окрашены

1.4.7.1 Подготовка поверхностей составных частей и деталей перед окраской и их окраска должна проводиться в соответствии с ГОСТ 9.402 и настоящих технических условий.

1.4.7.2 Класс покрытий наружных поверхностей устанавливается согласно НТД и рабочих чертежей и рекомендуется для кожуха и остальных поверхностей — V, для дверок — VІІ согласно ГОСТ 9.032.

1.5 Комплектность

1.5.1 В комплект поставки входят:

— печь в сборе, компл. 1

— паспорт. ПС, шт. 1

— руководство по эксплуатации, РЭ, шт. 1

— краткое обоснование безопасности, КОБ, шт. 1

— комплект документации в составе:

— схема электрическая;

— упаковочный лист.

1.6 Маркировка

1.6.1 На каждой печи должна быть прикреплена прямоугольная таблич-ка размером 125 мм х 80 мм по ГОСТ 12969 и ГОСТ 12971. Текст маркировки печей должен быть выполнен на русском языке. При поставках на экспорт — на языке страны заказчика, указанном в договоре или контракте.

Текст маркировки печей должен быть выполнен на русском языке. При поставках на экспорт — на языке страны заказчика, указанном в договоре или контракте.

Табличка изготавливается из алюминия по ГОСТ 4784 с последующей защитой и крепится на печи согласно чертежей. Толщина таблички — 1,0 мм.

1.6.2 На каждой табличке должна быть нанесена маркировка, содержащая:

- товарный знак и (или) наименование предприятия-изготовителя;

- условное обозначение и исполнение изделия;

- производительность печи;

- рабочее давление и максимальную температуру;

- потребляемую мощность;

- степень защиты электрооборудования;

- обозначение настоящих технических условий;

- порядковый номер;

- год и месяц выпуска.

1.6.3 Надписи на табличке должны быть выполнены глубоким травлением или методом гравировки. Надписи и фон таблички должны отличаться от цвета поверхности, к которой она прикреплена, не должны выцветать и темнеть в условиях эксплуатации и не должны стираться при чистке.

1.6.4 Транспортная маркировка должна содержать следующие манипуляционные знаки «Место строповки», «Верх» по ГОСТ 14192.

1.6.5 Транспортная маркировка должна соответствовать ГОСТ 14192 и требованиям контракта при поставке печей на экспорт.

1.7 Упаковка

1.7.1 Печи для розничной продажи должны быть обёрнуты водонепроницаемой полиэтиленовой пленкой по ГОСТ 10354 и упакованы в упаковочную тару согласно КД. По согласованию с потребителем допускается поставка печей без упаковки при обеспечении их целостности и комплектующих изделий к ним при транспортировании и хранении.

1.7.2 Отгрузка потребителю каждой печи должна включать упаковочное место, в котором находятся печь в сборе, эксплуатационная и товаросопроводительная документация, упаковочный лист.

1.7.3 Эксплуатационная и товаросопроводительная документация должны быть упакованы согласно требований ГОСТ 23170.

1.7.4 Консервация печей — согласно ГОСТ 9.014, срок сохранности в условиях хранения 4 согласно ГОСТ 15150 — 12 месяцев.

1.7.5 Для защиты внутренней полости от загрязнений в отверстиях штуцеров должны быть установлены заглушки или пробки.

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1 Предприятие-изготовитель гарантирует соответствие печей требованиям настоящих ТУ при соблюдении условий транспортирования, хранения, монтажа и эксплуатации.

8.2 Гарантийный срок эксплуатации — 12 месяцев с момента ввода печей в эксплуатацию, но не более 18 месяцев с момента отгрузки.

8.3 Гарантийный срок эксплуатации комплектующих изделий — согласно документов на их поставку.

8.4 Предприятие-изготовитель гарантирует безопасность печей в течение 3 лет эксплуатации до капитального ремонта при выполнении потребителем требований, установленных в эксплуатационной документации.

Печь для контролируемого пиролизного сжигания

Печи для контролируемого пиролизного сжигания часто используются в производстве покрытий, волокон, электродвигателей и пластмасс. Печи для выжигания с контролируемым пиролизом предназначены для удаления краски, порошкового покрытия, эпоксидных смол, лаков, уретанов и других органических или неорганических соединений с различных деталей, таких как: стойки, крючки, приспособления, приспособления. А также для очистки полимеров от различных металлических деталей, таких как: пресс-формы, экструзионные головки, шнеки, сопла, экструдеры, горячеканальные каналы, брекерные плиты.

Сертифицировано CE

Категория: печь для выжигания Теги: Печь для выжигания, Печь для выжигания с контролируемым пиролизом, Удаление краски, Удаление пластика, Удаление полимеров с металлических деталей

- Описание

- Расследование

Описание продукта

Печи с регулируемым пиролизным выжиганием часто используются в производстве покрытий, волокон, электродвигателей и пластмасс. Печи для выжигания предназначены для удаления краски, порошкового покрытия, эпоксидных смол, лаков, уретанов и других органических или неорганических соединений с различных деталей, таких как: стойки, крючки, приспособления, приспособления. А также для очистки полимеров от различных металлических деталей, таких как: пресс-формы, экструзионные головки, шнеки, сопла, экструдеры, горячеканальные каналы, брекерные плиты.

Печи для выжигания предназначены для удаления краски, порошкового покрытия, эпоксидных смол, лаков, уретанов и других органических или неорганических соединений с различных деталей, таких как: стойки, крючки, приспособления, приспособления. А также для очистки полимеров от различных металлических деталей, таких как: пресс-формы, экструзионные головки, шнеки, сопла, экструдеры, горячеканальные каналы, брекерные плиты.

Сначала основная горелка нагревает камеру пиролиза до 420°C, термически разлагает органические материалы или полимеры в атмосфере с низким содержанием кислорода, органические материалы или полимеры удаляются в виде дыма и проходят через камеру дожигания, которая сжигает полученные выбросы в прямом пламени, оставляя только непахучие и безвредные H 2 0 (Пары) и C0 2 на выходе из выхлопной трубы. Во время процесса датчик температуры в окислительной камере отслеживает скорость выделения дыма из деталей путем измерения температуры дымовой трубы. Когда температура дымовой трубы достигает заданной точки, система управления включает водяной туман для охлаждения деталей, снижая скорость выброса дыма до того, как он достигнет состояния воспламенения. Распылитель воды также активируется, если температура в духовке превышает заданную температуру на 30°C.

Когда температура дымовой трубы достигает заданной точки, система управления включает водяной туман для охлаждения деталей, снижая скорость выброса дыма до того, как он достигнет состояния воспламенения. Распылитель воды также активируется, если температура в духовке превышает заданную температуру на 30°C.

- Удаление краски и порошкового покрытия (стойки, приспособления, приспособления, крючки и подвесы для краски)

- Зачистка пластмассы (формы, экструзионные головки, шнеки, сопла, экструдеры, горячеканальные каналы, разделительные плиты)

- Автозапчасти и ремонт двигателей

- Волокна и химикаты

- Низкая стоимость труда и простота эксплуатации

- Система управления Siemens Touch-Screen PLC

- Полностью автоматическая очистка

- Короткое время цикла (от 2 до 4 часов)

- Дополнительное топливо (природный газ/пропан (LPG)/дизель) для горелок

- Безопасность и отсутствие загрязнения

- Первичная горелка — Первичная горелка нагревает камеру пиролиза до 420°C, органические вещества удаляются в виде дыма.

Пламя горелки ограничивается камерой сгорания, не касаясь деталей.

Пламя горелки ограничивается камерой сгорания, не касаясь деталей. - Система распыления воды – Система распыления воды регулирует скорость выброса дыма, предотвращая повреждения из-за воспламенения или перегрева в печи.

- Дожигатель – Дожигатель сжигает дым при температуре от 650°C до 900°C, оставляя на выходе из выхлопной трубы только безвредные водяной пар и углекислый газ без запаха.

- Взрывозащитная дверца — Взрывозащитная дверца в крыше печи позволяет сбросить избыточное давление, автоматически открываясь, а затем закрываясь под действием силы тяжести.

- Встроенная тележка – Прочная тележка из конструкционной стали входит в комплект поставки печи для выжигания. Тележка выкатывается за пределы печи на съемных направляющих для облегчения загрузки и разгрузки.

- Безопасность и средства управления — Печи для выжигания включают средства контроля скорости выброса дыма, предотвращающие повреждение из-за воспламенения или перегрева в печи.

и двухэлементный датчик температуры, предохранительный блокировочный выключатель давления воды, Y-образный сетчатый фильтр, автоматический электромагнитный клапан, реле высокого/низкого давления газа и ручной байпас с областью контура, нажимаемой для проверки.

и двухэлементный датчик температуры, предохранительный блокировочный выключатель давления воды, Y-образный сетчатый фильтр, автоматический электромагнитный клапан, реле высокого/низкого давления газа и ручной байпас с областью контура, нажимаемой для проверки. - Панель управления — Печи для выжигания стандартно поставляются с панелью управления с ПЛК, ЧМИ, автоматическим выключателем, реле управления, блокировками и клеммными колодками. Панель управления смонтирована на заводе перед отгрузкой.

- Примечания: Нестандартные размеры доступны по запросу.

- *1- Габаритные размеры не включают высоту дымохода.

- *2- Модель: CPO-2(N), (N) означает природный газ, (P) означает пропан (СНГ), (D) означает дизельное топливо.

9

Ваше имя (обязательно)

Ваш адрес электронной почты (обязательно)

Ваше сообщение

Печь для пиролиза Выжигание | AFT Fluorotec

Наша контролируемая печь для прожига пиролиза является чрезвычайно эффективным решением для безопасного удаления краски, пластика и порошковых покрытий с технологического оборудования и широкого спектра компонентов. Он работает, сжигая ненужную краску/порошковое покрытие, оставляя исходный материал практически без повреждений, обеспечивая длительный срок службы и многократное использование.

Он работает, сжигая ненужную краску/порошковое покрытие, оставляя исходный материал практически без повреждений, обеспечивая длительный срок службы и многократное использование.

Большинство компаний, производящих порошковое покрытие, используют несколько приспособлений, крючков, приспособлений, подвесных креплений и вешалок для удержания деталей в процессе нанесения электростатической краски/порошкового покрытия. Через некоторое время эти приспособления, крюки и приспособления нуждаются в удалении излишков порошка/наростов, чтобы обеспечить правильное электрическое заземление деталей и предотвратить перекрестное загрязнение. Наше быстрое обслуживание позволяет специалистам по порошковой окраске быстро и эффективно возобновить работу своего оборудования, а также устраняет трудоемкие ручные операции по удалению краски/порошкового покрытия.

МНОГОЧИСЛЕННЫЕ ПРЕИМУЩЕСТВА

Использование печи для пиролиза дает ряд преимуществ для сжигания и удаления ржавчины, изношенного покрытия и избыточных слоев с вашего компонента.

- Полностью автоматический: наша печь для выжигания позволяет вам установить температуру и оставить ее включенной, что дает вам время для работы над другими компонентами.

- Экологичность: отказ от использования химикатов означает отсутствие проблем с утилизацией опасных отходов. Открытые отпарные резервуары с их запахами и горючими парами могут быть устранены.

- Равномерное распределение: все элементы компонента или материала подвергаются воздействию одинаковой температуры, что означает более равномерное удаление покрытия.

РАЗЛИЧНЫЕ ПРИМЕНЕНИЯ

Наша печь для выжигания может использоваться для компонентов, которые используются в самых разных отраслях промышленности. Для тех, кто работает в пищевой промышленности и производстве напитков, мы регулярно обрабатываем коммерческие противни и формы для выпечки, чтобы удалить покрытия в конце их срока службы и подготовить поверхность для повторного покрытия нашим антипригарным покрытием из ПТФЭ (тефлона).

Для автоматизации можно обрабатывать детали автомобилей и велосипедов, а также такие вещи, как автомобильные и железнодорожные тормозные колодки. Мы также можем сжечь покрытия со стальных деталей, которые используются в строительной отрасли, оставляя поверхности готовыми для повторного нанесения любого покрытия, которое лучше всего подходит — мы часто можем предоставить индивидуальные решения для индивидуальных проектов.

ПЕЧЬ ДЛЯ ПИРОЛИЗА

Свяжитесь с нашей командой экспертов, чтобы обсудить ваш проект.

Наша команда будет рада ответить на любые ваши вопросы об использовании наших продуктов и услуг в вашем следующем проекте. Заполните свои данные ниже, и мы свяжемся с вами.

Ваше имя *

Номер телефона *

Загрузить проектный документ

Наш отдел покрытий может обслуживать только бизнес-клиентов, базирующихся в Великобритании.