- Пиролиз древесины — технология, использование и применение

- Пиролиз древесины | Древесина как топливо | Отопительный модуль | Принципы конструирования бань

- Пиролиз древесины

- Пиролиз древесины при высокой температуре

- Пиролиз древесины

- Пиролиз древесины

- История развития технологического процесса

- Процессуальные стадии пиролиза

- Физико-химический процесс пиролиза древесины

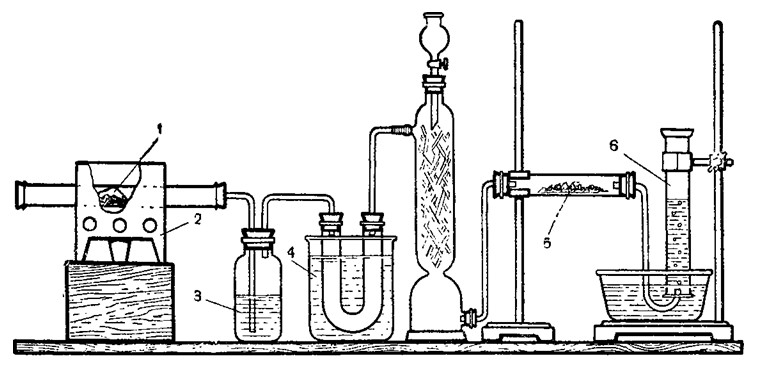

- Промышленное оборудование для сухой перегонки древесины

- Сырье в промышленном пиролизе древесины

- Подготовка сырья

- Применение вторичных продуктов пиролиза

- Пиролиз древесины в домашних условиях

- Умелые ручки при Пиролизе древесины

- В заключении о пиролизе древесины

- Пиролиз древесины

- Пиролиз. Справка — РИА Новости, 11.06.

- Оборудование для переработки древесины — ФОРТАН

- Пиролиз древесины — обзор

- Пиролиз древесины бука в расплаве полиэтилена как средство увеличения производства левоглюкозана и метоксифенола

- Пиролиз древесины эвкалипта в реакторе с псевдоожиженным слоем

- PYROLYSIS

- (PDF) Пиролиз древесины в предвакуумной камере

- «Исследование летучих продуктов пиролиза древесины» Прабхавати Gade

Пиролиз древесины — технология, использование и применение

Пиролиз древесины еще называют сухой перегонкой. Этот процесс представляет собой разложение древесины в условиях высокой температуры в пределах 450 °C без доступа кислорода. Вследствие такого процесса получаются газообразные и жидкие (в том числе древесная смола) продукты, а также твердый материал — древесный уголь.

Технология пиролиза древесины

Пиролиз является одним из первых технологических химических процессов, которые известны человечеству. Еще в середине XII века этой технологией активно пользовались для получения сосновой смолы, которую применяли для пропитки канатов и просмолки деревянных кораблей. Этот процесс тогда называли смолокурением.

С началом развития металлургической отрасли, возник иной промысел, основанный на сухом пиролизе лесоматериалов, — углежжение. В этом процессе конечным материалом являлся древесный уголь. Началом распространения промышленного использования пиролиза дерева можно называть XIX век.

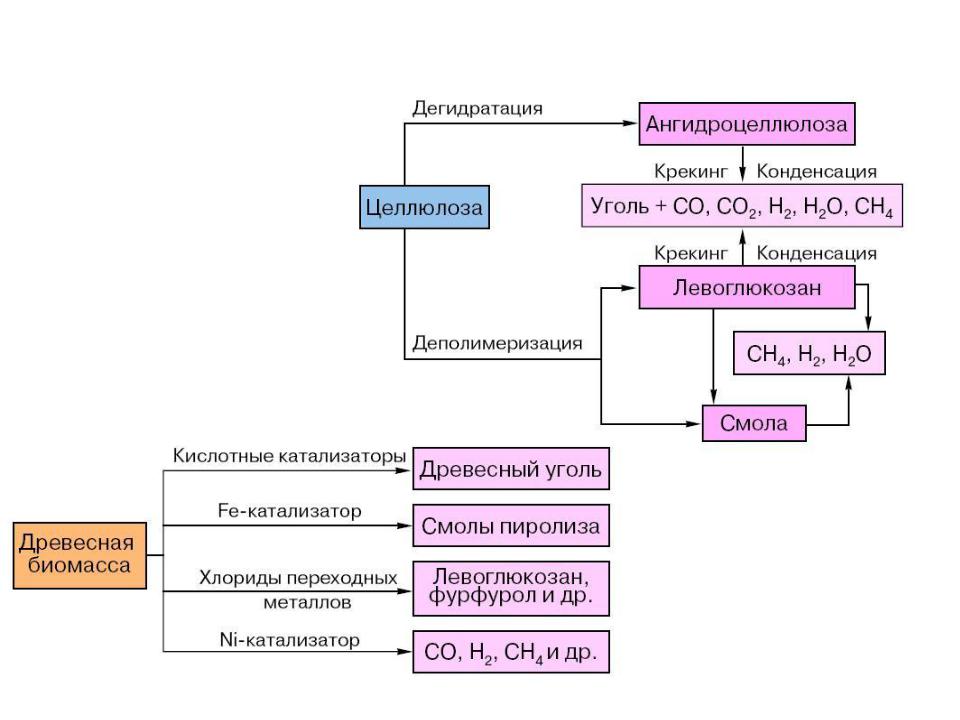

Процесс пиролиза основывается на разных свободно-радикальных реакциях термодеструкции целлюлозы, лигнина и гемицеллюлоз. Эти реакции происходят в условиях температур от 200 до 400°C. Пиролиз древесины является экзотермическим процессом, в ходе которого получается большой объем тепла (примерно 1150кДж/кг).

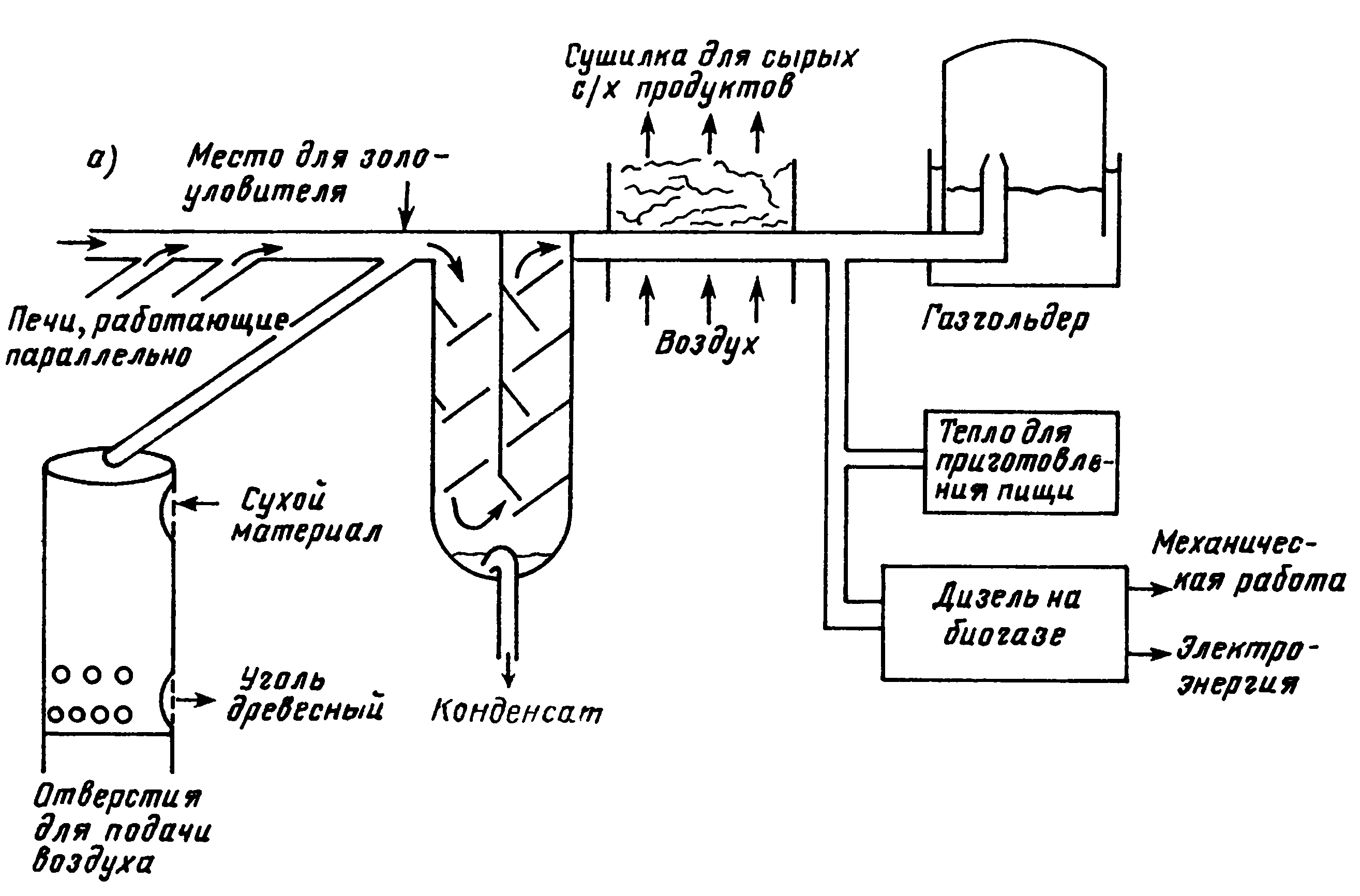

Технологическая схема пиролиза лесоматериалов состоит из таких этапов:

- измельчение древесины

- высушивание измельченной древесины

- пиролиз

- охлаждение и стабилизация угля, чтобы предотвратить самовозгорания

- процесс конденсации паров летучих продуктов.

Наиболее длительной и энергозатратной стадией можно назвать сушку древесины до уровня влажности 15%. Сушка осуществляется в условиях температуры 130-155°C при помощи подвода внешнего тепла. При этом из лесоматериалов удаляется вода, а также меняются некоторые компоненты древесины.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

Далее температура поднимается до отметки 280-455°С. В этих условиях начинается испарение и образование основного объема продуктов разложения лесоматериалов. При этом происходит активное высвобождение тепла (экзотермический процесс) с выделением большого количества CO2, СО, Ch5, эфиров, карбонильных соединений, углеводородов, уксусной кислоты, ее гомологов и метанола. В самом конце удаляется смола.

Затем начинается прокаливание древесного остатка. Температура поднимается более 500°С. Во время этого процесса выделяется и удаляется тяжелая смола, а также СО2, Н2, СО и углеводороды. Это и есть окончание пиролиза, а полученный остаток является древесным углем.

Объем полученных продуктов пиролиза древесины очень различается, все зависит от размера кусков лесоматериалов, температуры процесса, его длительности, а также уровня влажности сырья.

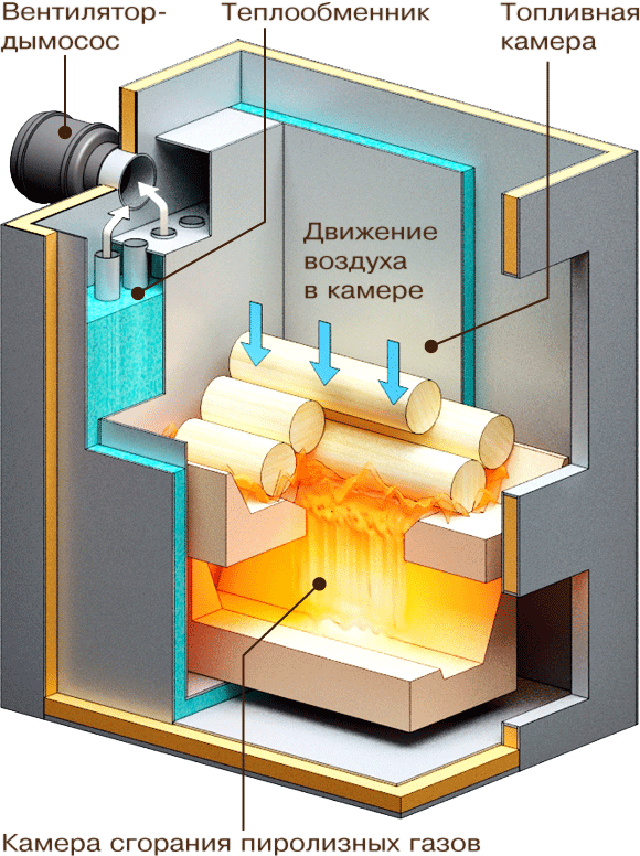

Устройства для осуществления пиролиза

Этот процесс протекает в ретортах. Реторта – это цельносварной металлический сосуд цилиндрической формы. Внутри он имеет диаметр от 2,5 до 2,9 м, а толщина стенок составляет 15 мм. Вверху аппарата есть загрузочное устройство для сырья, а снизу располагается конусная часть и выгрузочное устройство для угля. Реторта имеет высоту около 25 м. Реторта оборудована четырьмя патрубками. Через верхний патрубок выводится парогазовая смесь, через второй вводится теплоноситель, третий отводит нагретые газы из области охлаждения угля, а по четвертому, самому нижнему, вводятся холодные газы, которые охлаждают уголь.

Реторты бывают:

- непрерывного действия

- периодического действия

- полунепрерывного действия.

Кроме этого по принципу обогрева бывают:

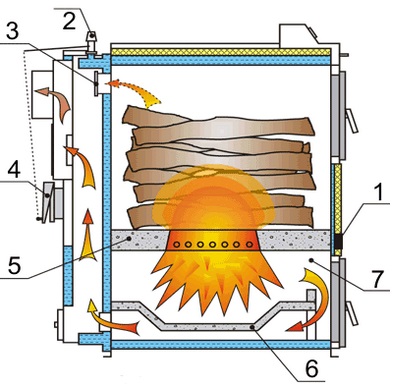

- устройства с внутренним обогревом. В таких аппаратах тепло подается к лесоматериалам от теплоносителя в ходе прямого контакта. В качестве теплоносителя выступают горячие топочные газы, которые принудительно загружаются в устройство.

В таком случае процесс пиролиза осуществляется более мягко, но объем продуктов разложения примерно в 7-10 раз меньше

В таком случае процесс пиролиза осуществляется более мягко, но объем продуктов разложения примерно в 7-10 раз меньше - устройства с наружным обогревом. В таких аппаратах тепло подводится посредством металлических стенок реторт, которые обогреваются горячими дымовыми газами.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

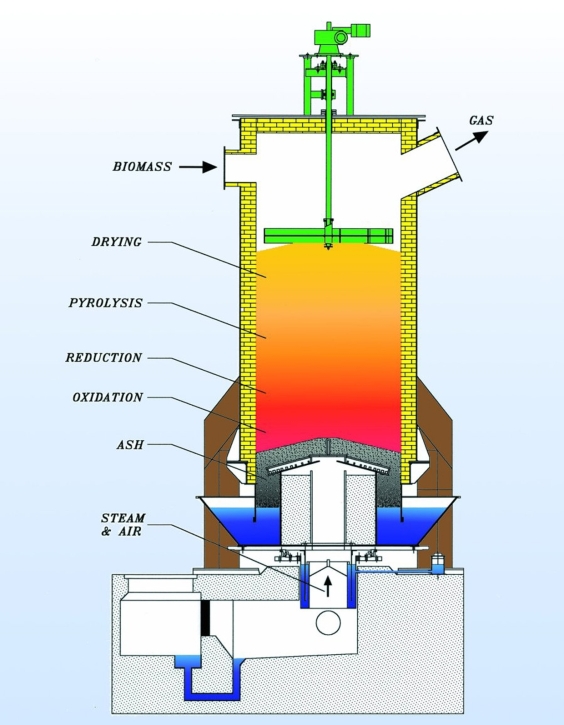

В устройствах непрерывного действия все стадии процесса происходят одновременно: в верхней части происходит сушка, далее — лесоматериалы прогреваются до температуры разложения, в средней части древесина разлагается, а в нижней — прокаливается и охлаждается уголь.

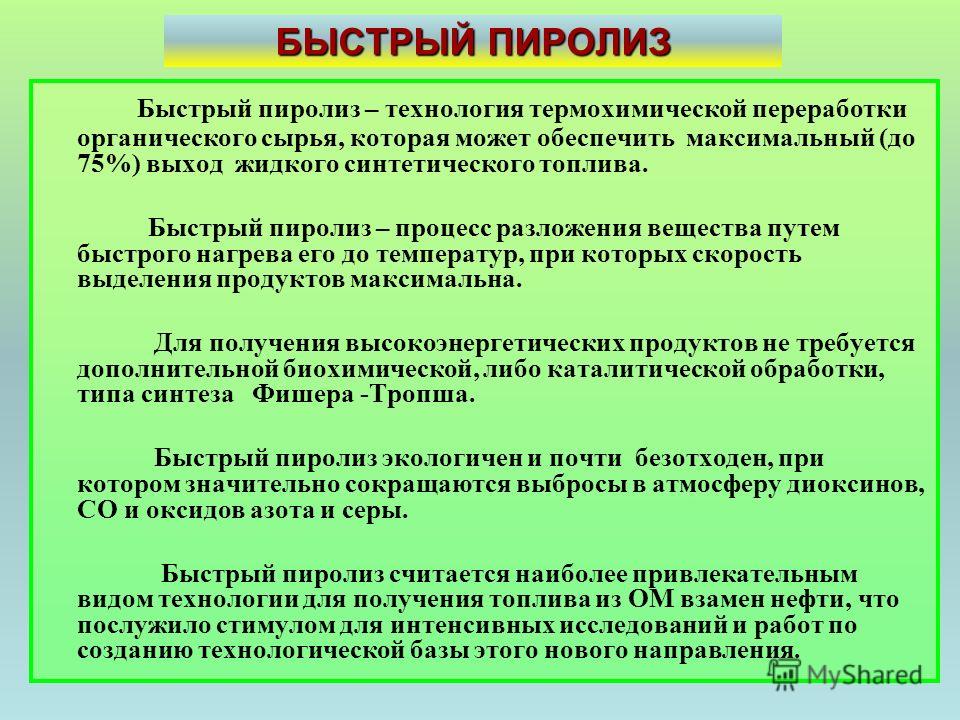

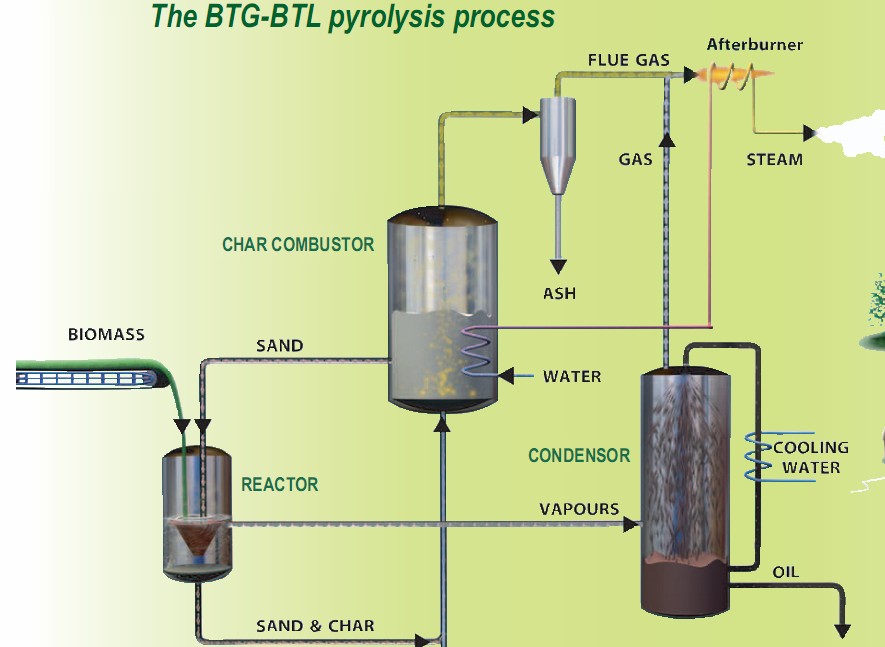

Быстрый пиролиз древесины

Довольно распространенной разновидностью пиролиза можно назвать быстрый пиролиз, в ходе которого тепловая энергия подводится к исходной смеси на высокой скорости. Весь процесс протекает без доступа кислорода.

Весь процесс протекает без доступа кислорода.

Процесс медленного пиролиза сравним доведением воды до точки кипения, а вот метод быстрого пиролиза можно сравнить с попаданием в раскаленное масло капли воды, которое иначе называется взрывное вскипание.

Главные особенности быстрого пиролиза лесоматериалов:

- возможность формирования замкнутого непрерывно текущего технологического производственного процесса

- значительная «чистота» конечных продуктов пиролиза, которая достигается вследствие отсутствия стадии осмоления

- низкая энергоемкость подобного процесса, по сравнению с прочими видами пиролиза

- в этой процессе выделяется большое количество тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

Продукты пиролиза древесины

Сегодня для реализации процесса пиролиза лесоматериалов чаще всего используют лиственные сорта, однако иногда, в ходе комплексной переработки сырья, применяется и древесина хвойных сортов. Конечные продукты пиролиза и их количество зависит от вида древесины. К примеру, из березы можно получить:

Конечные продукты пиролиза и их количество зависит от вида древесины. К примеру, из березы можно получить:

- 24-25% древесного угля

- 50-55% жидких отходов (жижки)

- 22-23% газообразных продуктов.

Чем крупнее куски лесоматериалов, тем больше получается твердого остатка.

В ходе переработки жижки, осуществляется отстаивание древесной смолы, ее около 7-10%. В это же время происходят разнообразные превращения компонентов. Из смолы выделяют большое количество ценных продуктов. Чаще всего, это уксусная кислота. Ее получают методом экстракции, с дальнейшей ректификацией и тщательной химической очисткой. После этих действий получается пищевой продукт.

Среди газообразных продуктов пиролиза:

- 45-55% диоксида углерода CO2

- 28-32% оксида углерода CO

- 1-2% водорода h3

- 8-21% метана Ch5

- 1,5-3,0% прочих углеводородов.

Технологии пиролиза древесины довольно разнообразны.

Выход продуктов термораспада

| Сырье | Продукты термораспада, масс. % от массы а. с. д. | |||||

|---|---|---|---|---|---|---|

| уголь | смолы | легколетучие компоненты | газы | вода | ||

| Ель | древесина | 37,9 | 15,3 | 6,3 | 18,2 | 22,3 |

| кора | 42,5 | 18,4 | 1,9 | 19,8 | 17,4 | |

| Сосна | древесина | 38,0 | 16,7 | 6,2 | 17,7 | 21,4 |

| кора | 40,5 | 18,2 | 5,7 | 19,7 | 15,9 | |

| Береза | древесина | 33,6 | 14,3 | 12,3 | 17,0 | 22,8 |

| кора | 37,9 | 24,0 | 4,7 | 18,6 | 14,8 | |

| Осина | древесина | 33,0 | 16,0 | 7,3 | 20,4 | 23,3 |

Пиролиз древесины | Древесина как топливо | Отопительный модуль | Принципы конструирования бань

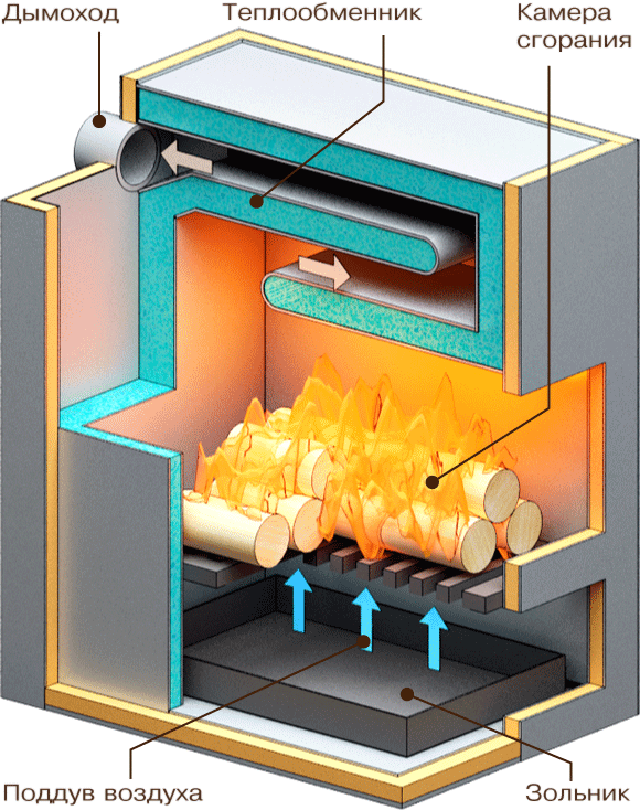

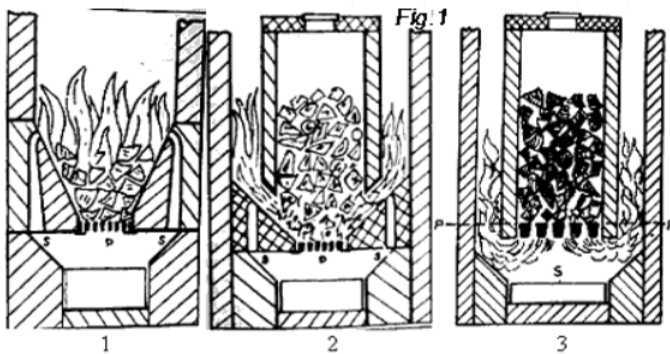

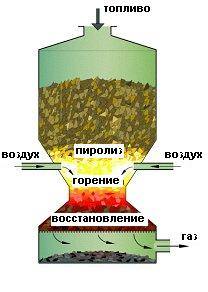

Воспламенение и горение древесины есть следствие её нагрева до высоких температур в воздухе. В холодном состоянии древесина воздухом не окисляется. При нагреве древесина термически разрушается с образованием легкогорючих веществ, которые могут воспламеняться и поддерживать дальнейшее горение древесины. Поэтому для правильного понимания процессов горения необходимо знать как термически разрушается древесина.

В холодном состоянии древесина воздухом не окисляется. При нагреве древесина термически разрушается с образованием легкогорючих веществ, которые могут воспламеняться и поддерживать дальнейшее горение древесины. Поэтому для правильного понимания процессов горения необходимо знать как термически разрушается древесина.

Первичное термическое разрушение древесины происходит внутри полена, а значит без доступа воздуха (ввиду слабой газопроницаемости древесины). Термическое разрушение древесины в инертной среде (без доступа кислорода воздуха или иных окислителей) называется термической деструкцией, термическим разложением или пиролизом. В дальнейшем мы будем для краткости пользоваться термином «пиролиз», хотя сразу оговоримся, что «pyr» по-гречески означает огонь, и поэтому точнее было бы понимать под термином «пиролиз» разрушение в огне (то есть при горении в кислороде), а не разрушение в инертном газе. Так, например, в лесоведении «пирологией» называют науку о лесных пожарах и и вызываемых ими изменениях в лесу.

При нагревании древесины без доступа воздуха (такой процесс называется «сухой перегонкой») сначала при температурах 100-150°С происходит полное испарение всей свободной и связанной (гигроскопической) воды, затем при 150-275°С происходит начальный пиролиз с потреблением теплоты. При температурах 275-450°С происходят главные реакции распада веществ древесины, причём с бурным выделением тепла (с саморазогревом древесины). Наконец, при 450-550°С происходит последняя стадия пиролиза, требующая подвода теплоты извне и заканчивающаяся образованием древесного угля, сохраняющего анатомическое строение древесины. Промышленный древесный уголь по ГОСТ 7657-84 имеет «кажущуюся» (в воде) плотность 370 кг/м³, насыпную плотность после размола 210 кг/м³, температуру воспламенения 340°С, НКПВ пыли 128 г/м³, ПДК пыли 6 мг/м³. Древесный уголь в форме реальных «углей» (в виде обугленного слоя на древесине) имеет плотность 190 кг/м³, насыпную плотность (104-180) кг/м³, коэффициент теплопроводности 0,074 Вт/м•град.

| Рис. 92. Химическая структура древесины и некоторых продуктов пиролиза (исходные и конечные продукты пиролиза древесины). Состав гимицеллюлозы приведён для гексозной части (пентозная часть содержит в кольце 5 углеродных атомов). |

Древесина состоит из трёх типов натуральных полимеров — длинноцепной целлюлозы, короткоцепных гемицеллюлоз (пентоз из пятичленных колец и гексоз из шестичленных колец) и лигнина, состоящего из бензольных колец (рис. 92). Пиролиз любых органических соединений идёт через разукрупнение (дробление, деление, разрыв, крекинг) молекул (и цепей молекул) с отделением кислородных соединений углерода, летучих углеводородов, молекул водорода и воды. Одновременно идёт агрегация углеводородных остатков в углерод через формирование бензольных колец C6H6 (рис. 92), которые объединяются в двойные бензольные кольца (нафталиновые), затем в тройные (антраценовые) и так далее вплоть до сеток колец (микрокристаллов графита, а также высших непредельных углеводородов CnHm). При пиролизе твёрдых углеводородов образуется кокс (в случае каменного угля) или древесный уголь (в случае древесины). При пиролизе углеводородных газов (метана, пропана и т. п.) и паров углеводородных жидкостей (бензина, керосина, бензола и т. п.) образуется газовзвесь мелких углеродных частиц (чёрный дым), при осаждении дающая сажу (копоть). В любом случае образуется углерод в так называемой аморфной форме — в виде микрокристаллического (рентгеноаморфного) графита, имеющего связи с С-Н, а потому легковоспламеняющегося.

92). Пиролиз любых органических соединений идёт через разукрупнение (дробление, деление, разрыв, крекинг) молекул (и цепей молекул) с отделением кислородных соединений углерода, летучих углеводородов, молекул водорода и воды. Одновременно идёт агрегация углеводородных остатков в углерод через формирование бензольных колец C6H6 (рис. 92), которые объединяются в двойные бензольные кольца (нафталиновые), затем в тройные (антраценовые) и так далее вплоть до сеток колец (микрокристаллов графита, а также высших непредельных углеводородов CnHm). При пиролизе твёрдых углеводородов образуется кокс (в случае каменного угля) или древесный уголь (в случае древесины). При пиролизе углеводородных газов (метана, пропана и т. п.) и паров углеводородных жидкостей (бензина, керосина, бензола и т. п.) образуется газовзвесь мелких углеродных частиц (чёрный дым), при осаждении дающая сажу (копоть). В любом случае образуется углерод в так называемой аморфной форме — в виде микрокристаллического (рентгеноаморфного) графита, имеющего связи с С-Н, а потому легковоспламеняющегося. Наибольшее дымление даёт лигнин (которого очень много в коре берёзы), но лигнин даёт и в 1,5 раза больше тепла при сгорании, чем целлюлоза.

Наибольшее дымление даёт лигнин (которого очень много в коре берёзы), но лигнин даёт и в 1,5 раза больше тепла при сгорании, чем целлюлоза.

Считается, что пиролиз начинается с пентозной части гемицеллюлоз и лигнина. Наибольшую вероятность обугливания имеет лигнин, поскольку он уже содержит в своём составе бензольные кольца (рис. 92). В этом легко убедиться. Достаточно положить на разогревающуюся чугунную плиту дровяной печи (или комфорку кухонной электроплиты) оразец древесины (например, обычную осиновую спичку без головки) и образец материала из практически чистой целлюлозы — хлопка, льна, бумаги (непроклееных сортов, например, туалетной). Хлопок (в виде ваты или марли) начинает буреть при 220-240°С (именно поэтому максимальная стандартная температура утюгов устанавливается равной 220°С). Выделяющихся горячих газов глазами не видно, поскольку они абсолютно прозрачны и бесцветны (как воздух) вплоть до плазменных температур 5000-7000°С, а химических реакций горения, которые могли бы окрасить газ, пока нет (температуры самовоспламенения газов превышают 450°С). При температурах 320-340°С хлопок начинает чернеть и комкуется (сжимается), над хлопком появляется белый дымок — это пары выделяющихся труднокипящих жидкостей конденсируются в холодном воздухе, превращаясь в туман. Самовоспламенение в виде появления тления обугленного остатка наблюдается при температуре выше 440°С. Древесина (осиновая спичка) начинает буреть уже при температурах 180-190°С, начинает выделяться белый дымок (туман жидкостей) при 230-250°С, а при 300°С становится абсолютно чёрной с полным сохранением исходной формы спички. Это указывает, что сажа от разложения лигнина оседает на каркасе целлюлозы. Поскольку именно лигнин вызывает раннее выделение горючих газов и сажи, удаление лигнина гидролизом снижает пожароопасность и дымление древесины. Так. известно, что некоторые народы в древности для обогрева курных помещений использовали именно вымоченный в реке, а затем тщательно высушенный хворост.

При температурах 320-340°С хлопок начинает чернеть и комкуется (сжимается), над хлопком появляется белый дымок — это пары выделяющихся труднокипящих жидкостей конденсируются в холодном воздухе, превращаясь в туман. Самовоспламенение в виде появления тления обугленного остатка наблюдается при температуре выше 440°С. Древесина (осиновая спичка) начинает буреть уже при температурах 180-190°С, начинает выделяться белый дымок (туман жидкостей) при 230-250°С, а при 300°С становится абсолютно чёрной с полным сохранением исходной формы спички. Это указывает, что сажа от разложения лигнина оседает на каркасе целлюлозы. Поскольку именно лигнин вызывает раннее выделение горючих газов и сажи, удаление лигнина гидролизом снижает пожароопасность и дымление древесины. Так. известно, что некоторые народы в древности для обогрева курных помещений использовали именно вымоченный в реке, а затем тщательно высушенный хворост.

Процессы пиролиза, как правило, завершаются при нагреве древесины до 500-600°С. Но если продукты пиролиза заключить в герметичную ёмкость (бомбу) и нагреть их до более высоких температур, то состав продуктов пиролиза изменится. Этот факт очень важен для анализа процессов горения, поэтому вкратце остановимся на основных особенностях вторичного пиролиза. Во-первых, жидкие и газообразные продукты первичного пиролиза разрушаются до простейших соединений (Н₂O,СO₂, СО, Н₂ и т. п.) и добавочного количества углерода как в форме древесного угля, так и в виде сажи (в том числе и в виде дыма). При этом даже метан образует сажу именно через бензольные кольца. Во-вторых, древесный уголь (углерод) начинает газифицироваться — реагировать с водяными парами С+Н₂О ↔ CO+H₂. Количество воды в продуктах пиролиза очень велико, что видно хотя бы из того, что балансовую химическую формулу целлюлозы и гемицеллюлозы (С6Н10О5) можно представить в виде (С6(Н20)5)n, то есть комбинации (смеси) углерода и воды (поэтому целлюлозу называют углеводом). Приведём расчётный состав продуктов реакции газификации углерода в синтез-газ С+Н₂О→СО+Н₂ в условиях атмосферного давления газовой фазы рₒ=р(Н₂О)+р(СО)+р(Н₂) =1 атм, где р(Н₂О), р(СО) и р(Н₂) — парциальные давления водяных паров, окиси углерода (угарного газа) и водорода соответственно:

Но если продукты пиролиза заключить в герметичную ёмкость (бомбу) и нагреть их до более высоких температур, то состав продуктов пиролиза изменится. Этот факт очень важен для анализа процессов горения, поэтому вкратце остановимся на основных особенностях вторичного пиролиза. Во-первых, жидкие и газообразные продукты первичного пиролиза разрушаются до простейших соединений (Н₂O,СO₂, СО, Н₂ и т. п.) и добавочного количества углерода как в форме древесного угля, так и в виде сажи (в том числе и в виде дыма). При этом даже метан образует сажу именно через бензольные кольца. Во-вторых, древесный уголь (углерод) начинает газифицироваться — реагировать с водяными парами С+Н₂О ↔ CO+H₂. Количество воды в продуктах пиролиза очень велико, что видно хотя бы из того, что балансовую химическую формулу целлюлозы и гемицеллюлозы (С6Н10О5) можно представить в виде (С6(Н20)5)n, то есть комбинации (смеси) углерода и воды (поэтому целлюлозу называют углеводом). Приведём расчётный состав продуктов реакции газификации углерода в синтез-газ С+Н₂О→СО+Н₂ в условиях атмосферного давления газовой фазы рₒ=р(Н₂О)+р(СО)+р(Н₂) =1 атм, где р(Н₂О), р(СО) и р(Н₂) — парциальные давления водяных паров, окиси углерода (угарного газа) и водорода соответственно:

| Температура, °С | 700 | 800 | 900 | 1000 | 1100 |

| Температура, °K | 973 | 1073 | 1173 | 1273 | 1373 |

р(Н₂О) в % об. (10⁻² атм) (10⁻² атм) | 90,66 | 65,94 | 29,38 | 8,1 | 2,08 |

| р(СО) в % об. (10⁻² атм) | 4,67 | 17,03 | 35,31 | 45,95 | 48,96 |

| р(Н₂) в % об. (10⁻² атм) |

Приведённые численные данные могут быть легко перечитаны на другие давления газовой среды рₒ, исходя из соотношений равновесия p(C) •p(H₂O) = K₁(T) •p(CO) •p(H₂0), где р(С) — давление паров углерода (зависит только от температуры), K₁(T) — коэффициент равновесия реакции (зависит только от температуры), р(СО) = р(H₂O). При этом можно показать, что p(H₂O)/p(CO) = A₁(f₁(T)pₒ)¹/², где f₁(T) = K₁(T)/p(C), A₁ — коэффициент пропорциональности. Таким образом, снижение давления ро (то есть уменьшение количества воды) приводит к сдвигу реакции вправо (то есть к более высокому преобразованию Н₂О в СО).

В-третьих, древесный уголь (углерод) начинает газифицироваться в ходе реакции С+СО₂ ↔ 2СО. Приведём расчётный состав продуктов реакции при давлении газовой среды рₒ = р(СО₂)+(СО)=1 атм:

Приведём расчётный состав продуктов реакции при давлении газовой среды рₒ = р(СО₂)+(СО)=1 атм:

| Температура, °С | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| Температура, °K | 873 | 973 | 1073 | 1173 | 1273 | 1373 | 1473 |

| р(CO₂) в % об. (10⁻² атм) | 99,86 | 98,38 | 90,05 | 64,7 | 27,2 | 8 | 2 |

| р(СО) в % об. (10⁻² атм) | 0,14 | 1,62 | 9,95 | 35,3 | 72,8 | 92 | 98 |

Пересчёт на другие давления ведётся по соотношениям р(С)р(СО₂)=K₂(Т)р²(СО), f₂(T)=K₂(T)/p(C). При этом р(СО₂)/р(СО) =A₂(f₂(T)pₒ)¹/², то есть снижение давления рₒ сдвигает реакцию вправо. В целом, реакция углерода с СО₂ (углекислым газом) начинается примерно при температурах на 100°С выше, чем реакция с Н₂О (водой), а учитывая, что воды в продуктах пиролиза намного больше, чем углекислого газа, то реакция газификации водой является ведущей.

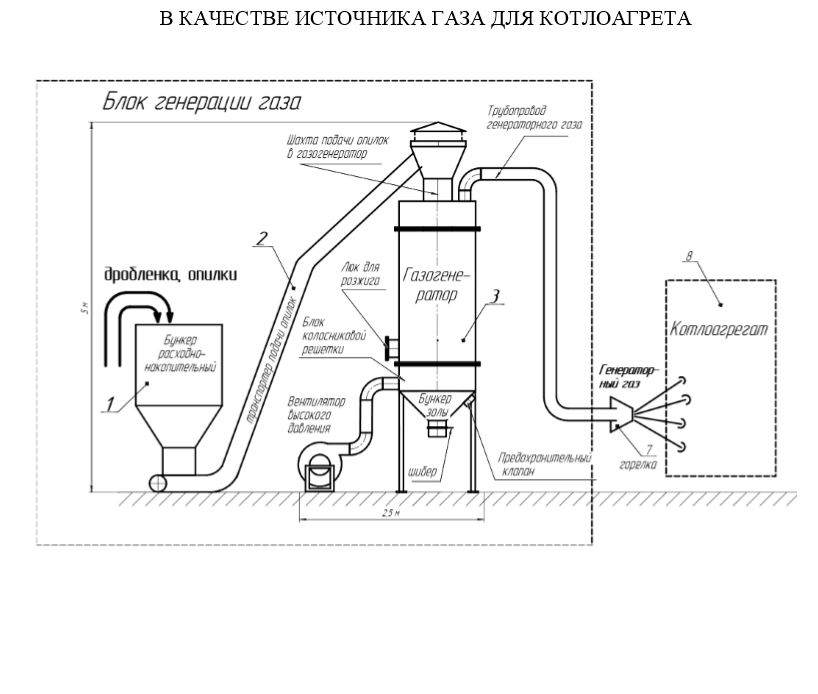

Продукты высокотемпературного «вторичного» пиролиза, состоящие преимущественно из СО и Н₂, называются синтез-газом или газогенераторными газами. Такие газы вырабатывались в первой половине XX века в огромных масштабах для лесохимических производств, отопления, а также для использования в качестве топлива в двигателях внутреннего сгорания. До сих пор часто вспоминают довоенные советские грузовики-полуторки с бортовыми газогенераторами, вырабатывавшими для своего двигателя горючий синтез-газ из древесных чурок длиной сантиметров десять, которые по государственному план-заказу (разнарядке) заготавливались колхозами в огромных количествах.

Характер термического разрушения древесины при температурах ниже 300-350°С практически не зависит от того, в инертной среде или воздушной ведётся нагрев древесины. При более высоких температурах уже возможны процессы дополнительного окисления свободным кислородом CnHmOk +O₂ ® СО₂+Н₂О, в том числе аморфного углерода по реакции С+О₂ ® CO₂. Пиролиз называется окислительным в том случае, когда количество вводимого кислорода настолько мало, что теплота окисления остаётся намного меньшей, чем подвод тепла для пиролиза извне. Если же количество подводимого кислорода уже начинает обеспечивать большую величину теплового эффекта окисления, то окислительный пиролиз приобретает название горения.

Если же количество подводимого кислорода уже начинает обеспечивать большую величину теплового эффекта окисления, то окислительный пиролиз приобретает название горения.

В заключение напомним, что сухая безводная окись углерода СО (угарный газ) практически не реагирует с кислородом О₂ до температуры 700°С. Выше 700°С протекает медленная гетерогенная реакция, то есть реакция идёт не в объёме, а с первоначальной сорбцией СО на поверхности твёрдых материалов. Причём некоторые вещества способны существенно снизить температуру окисления СО (например, в составе катализаторов для очистки выхлопных газов автомобилей от угарного газа). На скорость окисления углерода сильно влияет присутствие даже небольших количеств водяного пара или водорода, при этом реакция может стать даже гомогенной (в объёме) вне поверхностей твёрдых материалов.

Источник: Дачные бани и печи. Принципы конструирования. Хошев Ю.М. 2008

Пиролиз древесины

Древесный уголь получают в процессе пиролиза – разложения древесины без доступа воздуха. Процесс разложения проходит под воздействием нагрева в газовой реторте. Реторта представляет собой газовый сосуд, через стенки которого производят нагревание.

Процесс разложения проходит под воздействием нагрева в газовой реторте. Реторта представляет собой газовый сосуд, через стенки которого производят нагревание.

Технический процесс заключается в следующем: древесину помещают в реторту, плотно закрывая загрузочное отверстие, затем аппарат нагревают до 500°С. С помощью пирометра, расположенного в рекреационном отверстии, регулируется температура.

3 стадии процесса пиролиза:- Сушка древесины. Из сырья выделяется влага при температуре до 150°С.

- Сухая перегонка или собственно сам пиролиз. При температуре 150-350°С выделяется газ, и в дистилляте образуются органические продукты. На этом этапе протекает экзотермический период – при температуре около 280°С пиролиз протекает довольно быстро, выделяя реакционное тепло.

- Прокалка. На этом этапе происходит отделение небольшого количества смол и множества неконденсируемых газов от получившегося угля. Температура на этом этапе должна быть 350°С – 550°С.

Пиролиз древесины состоит из целого комплекса органических соединений. Они имеют разный молекулярный вес, поэтому протекающие между ними химические реакции тоже различны. Опишем эти реакции в общих чертах.

При температуре 150°С – 250°С начинается распад ксилана, в результате образуются такие вещества, как газы, фурфулол и уксусная кислота. Уже при температуре 200°С происходит распад лигнина, что приводит к освобождению низкомолекулярных летучих соединений. А при 300°С – разлагается целлюлоза.

В процессе пиролиза протекают как параллельные так и последовательные химические реакции, сопровождающиеся появлением новых связей. В результате получившиеся новые вещества начинают взаимные реакции. Годы лабораторных исследований установили связь между протекающими процессами химических составляющих древесины и продуктами, которые получаются в результате ее распада. А также установить факторы, влияющие на эти процессы. Главные составляющие, которые определяют ход процесса пиролиза, это сырье и технические условия его обработки.

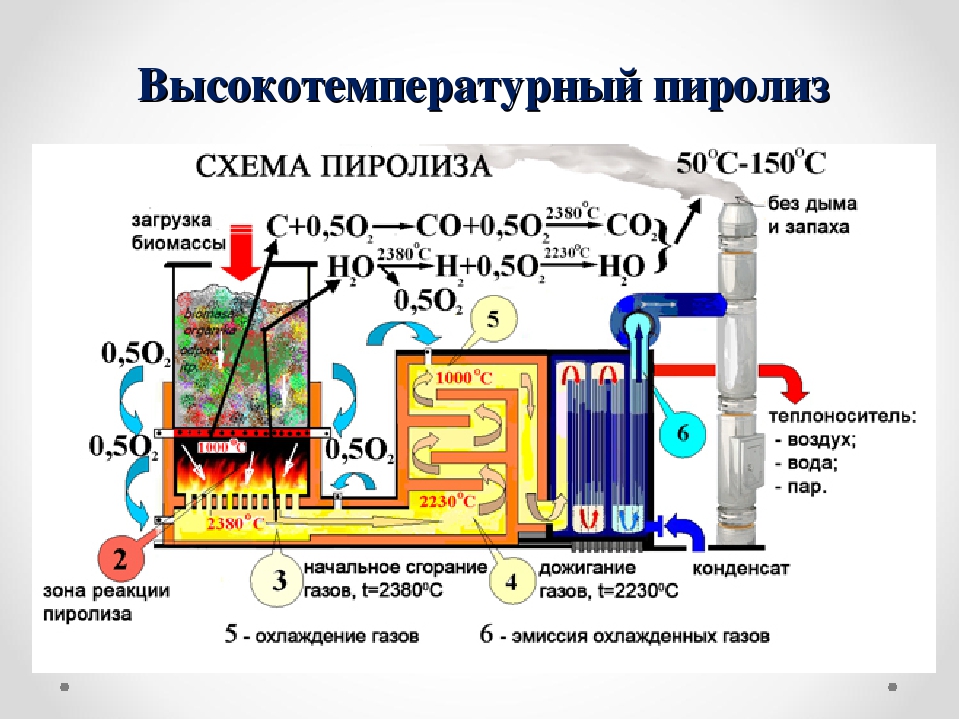

Пиролиз древесины при высокой температуре

28 Июн2017

Если высушенную древесину поместить в закрытом стальном сосуде в печь с температурой 700—800°, то начнется бурное разложение древесины с выделением большого количества газа, отличающегося высокой теплотворной способностью (около 4000—4500 ккал/куб.м). По калорийности такой газ удовлетворяет требованиям газа для бытовых целей. В XIX веке, когда не было электричества, такой газ из древесины и из каменного угля применяли для освещения. Отсюда до нашего времени сохранилось название газа — светильный.

В настоящее время этот газ чаще называется искусственным бытовым в отличие от естественного природного газа. В РФ не существует высокотемпературного пиролиза, но организация его при использовании пирогенетическим путем древесных отходов была бы целесообразна при наличии потребности в бытовом газе в местностях, богатых древесиной, но далеких от мест добычи ископаемых видов топлива, природного и жидкого газа. Такой газ ценится так же как силовой газ для двигателей внутреннего сгорания. Пиролиз при высокой температуре легко сочетать с производством активного угля, который должен найти широкое применение в сельском хозяйстве

Такой газ ценится так же как силовой газ для двигателей внутреннего сгорания. Пиролиз при высокой температуре легко сочетать с производством активного угля, который должен найти широкое применение в сельском хозяйстве

Высокотемпературный пиролиз может дать смолы, которые отличаются большим выходом фенолов, содержащих значительное количество одноатомных фенолов, пригодных для изготовления связующих в производстве древесно-стружечных плит.

При пиролизе древесины при высоких температурах выход газа может достигать 30—35% от веса сухой древесины вместо 20—25% при обычной сухой перегонке при 400°. Соответственно выход древесного угля уменьшается до 20% вместо 25—30% по весу.

При высокой температуре уменьшается выход кислот и других ценных низкокипящих продуктов ввиду их термического распада при соприкосновении с раскаленными стенками и углем. Поэтому целесообразно для получения полного выхода кислот, спиртов и смол подвергнуть древесину пиролизу в две стадии. Сначала при низких температурах (до 275°) провести так называемый предпиролиз, а затем пиролиз полученной бурой древесины при высоких температурах.

Сначала при низких температурах (до 275°) провести так называемый предпиролиз, а затем пиролиз полученной бурой древесины при высоких температурах.

Для высокотемпературного пиролиза требуется хорошо высушенная древесина. Предпиролиз явится более целесообразным процессом, заменяющим сушку и позволяющим получить более высокие выходы ценных продуктов (кислоты, спирты, смолы).

Пиролиз при высокой температуре еще очень мало исследован, но по аналогии с коксохимическим производством высокотемпературная смола должна быть ценным сырьем для выделения не только фенолов, но и ряда других ценных химикатов.

Газ, получающийся при высокотемпературном пиролизе, после охлаждения и промывки в конденсаторной системе еще нельзя применять в качестве бытового газа. Для последнего существуют нормы более высокой степени очистки, так как в нем примеси смолы, воды, нафталина и других веществ должны быть ничтожны. Поэтому после грубой очистки газ необходимо подвергнуть тонкой очистке. Проведенные опыты показывают, что газ нужно пропускать через раскаленный до 800° уголь. При этом все примеси крекируются, т. е. подвергаются термическому распаду. Состав газа при этом также значительно изменяется, но в целом его теплотворность сохраняется, а общее теплосодержание даже несколько увеличивается.

Проведенные опыты показывают, что газ нужно пропускать через раскаленный до 800° уголь. При этом все примеси крекируются, т. е. подвергаются термическому распаду. Состав газа при этом также значительно изменяется, но в целом его теплотворность сохраняется, а общее теплосодержание даже несколько увеличивается.

Высокотемпературный пиролиз можно провести при температуре от 600 до 800°. Максимальный выход смолы получается при 600°, максимальный выход газа при 800°. Нагревать древесину при этих температурах необходимо в шамотовых ретортах или применять твердый теплоноситель, так как обычная сталь при этих температурах недопустима, а жароупорная—дорога и дефицитна.

Есть вопрос или комментарий? Напишите нам!

Задать вопросПиролиз древесины

Итак, друзья, сегодня хочется продолжить тему, которая была изложена в прошлой статье. Дело в том, что она заслуживает внимания. Пиролиз древесины имеет перспективу, и за рубежом ему уделен повышенный интерес. У нас же в стране, это довольно шаткое и медлительное внедрение, как в производство, так и в бизнес.

Пиролиз древесины имеет перспективу, и за рубежом ему уделен повышенный интерес. У нас же в стране, это довольно шаткое и медлительное внедрение, как в производство, так и в бизнес.

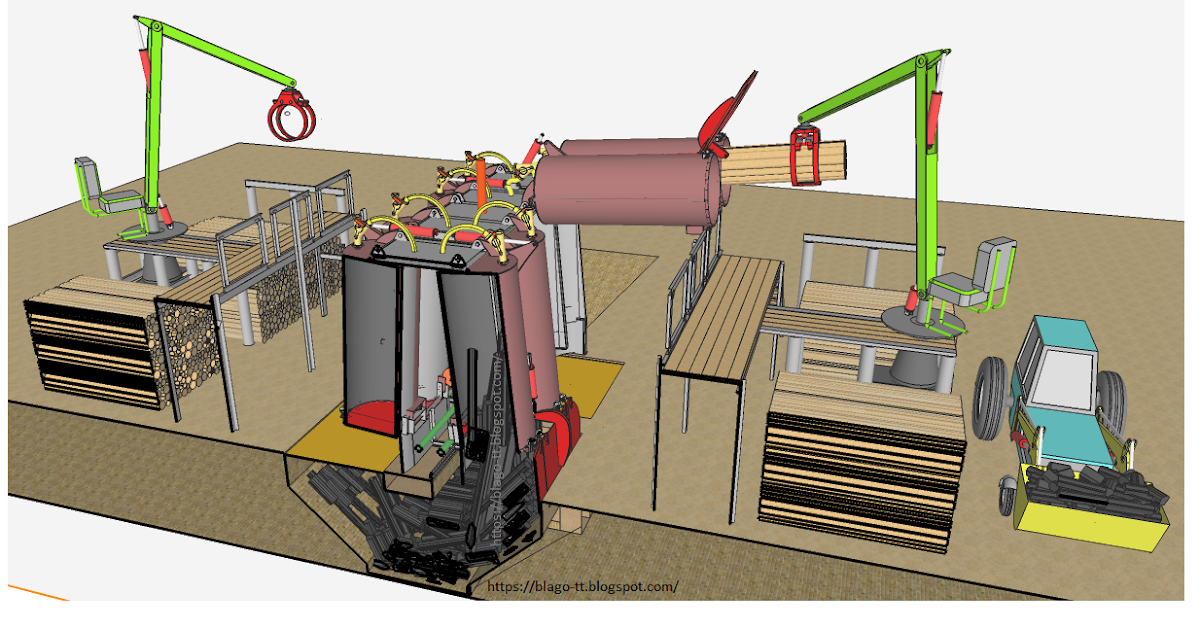

Знаю, что большинству лесорубов не понятен пиролиз и нет желания вникать в данную тему. Но, планы Бориса, по внедрению уникальных установок посредством утилизации порубочных остатков на лесосеках, заслуживают уважения, одобрения, внимания и целесообразности для лесного хозяйства и лесной промышленности. Представьте, например, сколько можно было бы сэкономить на очистке лесосек трудозатрат! Это самое не благодарное и нелюбимое занятие лесорубов! А лесное хозяйство? Проблема с лесными пожарами была бы значительно решена и с экологией, кстати, тоже.

Мне и самому было неинтересно и непонятно, да и технического образования у меня нет. Однако я понимаю, насколько внедрение пиролиза древесины в нашу лесную деятельность актуальна. В общем, читаем, анализируем и делимся своими доводами. Основную информацию взял из всемирной сети.

Основную информацию взял из всемирной сети.

Пиролиз древесины

Процесс переработки древесины на всех стадиях сопровождается образованием огромной доли отходов. Во время сруба, очистки, подготовки к транспортировке образуются отходы в виде сучьев, корней, коры и щепы. Общий объем отходов в данном процессе составляет примерно 20% массы древесины. Переработка лесоматериала сопровождается более высоким уровнем потерь растительного сырья. В виде срезов, опилок, и других не используемых частей, древесина теряет еще 30-40% своей исходной массы. Основным видом утилизации отходов является сжигание или захоронение на свалке. В то время при применении различных химических и механических процессов из отходов можно извлечь ценное сырье для производства материалов, используемых в энергетической, металлургической, химической, строительной и других промышленностях.

Одним из эффективных методов утилизации древесных отходов является физико-химический процесс – пиролиз древесины. Технология заключается в воздействии на древесный материал высоких температур без доступа воздуха. Для осуществления пиролиза древесины не требуется сложное дорогостоящее оборудование и больших энергетических затрат. Что дает большой экономический потенциал коммертизации данного процесса.

Для осуществления пиролиза древесины не требуется сложное дорогостоящее оборудование и больших энергетических затрат. Что дает большой экономический потенциал коммертизации данного процесса.

Термин «Пиролиз древесины», устаревшее название — сухая перегонка древесины – это химико-технологический процесс переработки древесных материалов. Проходит при помощи воздействия высокой температуры на древесину без доступа кислорода, предупреждающего возникновение открытого огня. В связи с этой особенностью древесина не сгорает, теряя ценнейшие органические соединения, а претерпевает ряд структурных и молекулярных изменений с образованием твердого, жидкого и газообразного продуктов распада.

История развития технологического процесса

Сам процесс пиролиза известен уже много тысяч лет своей простотой исполнения. Наскальные рисунки медного века из пещеры «Шове», возрастом около 7000 лет говорят о производстве древесного угля, используемого для выплавки металла. Документальные доказательства показывают, что с началом Бронзового века 5500 тысяч лет назад в Южной Европе и на Ближнем Востоке началось широкое распространение пиролиза для получения древесного угля, температура горения которого позволяла сплавить олово и медь с образованием более твердого металла – бронзы.

Пиролиз древесины, также известен как сухая перегонка древесины – процесс разложения древесного материала путем нагревания до 450-550 градусов цельсия в бескислородной среде, с образованием летучих низкоуглеродных соединений, жижки (древесной смолы) и древесного угля. Существует утверждение, что первое применение пиролиза древесины в промышленных масштабах началось в 16 веке в Швеции. Получаемую в результате процесса древесную смолу использовали для пропитки корабельных досок. Более высокая температура горения древесного угля в сравнении с каменным углем, его структурные особенности подтолкнули развитие металлургии.

В дальнейшем технология пиролиза нашла применение в нефтеперерабатывающей промышленности. В частности, импульсом к развитию послужили исследования российского химика А.А. Летнего. Его работы по изучению воздействия высоких температур на углеводород содержащие вещества заслужили всемирную признательность, а сама технология стала использоваться во многих областях промышленности. В военно-промышленном комплексе с помощью пиролиза добывали высокомолекулярное соединение толуол, используемый для изготовления тротила.

В военно-промышленном комплексе с помощью пиролиза добывали высокомолекулярное соединение толуол, используемый для изготовления тротила.

Процессуальные стадии пиролиза

Процесс пиролиза древесины подразумевает собой комплекс следующих мероприятий:

- Лесозаготовительный процесс. После вырубки древесина отправляется на лесопильный завод для дальнейшего измельчения и сбора.

- Далее получившееся сырье нуждается в отделении излишней влаги. Процесс осушки может занимать значительное количество времени, в зависимости от метода сушки материала.

- Третья стадия заключается, по сути, в самом пиролизе в печи.

- Конденсация паров и газов. Сбор сопутствующих процессу собирают и конденсируют под давлением.

- Процесс охлаждения угля и прочих тяжелых продуктов реакции.

Из всех процессов наиболее ресурсозатратным предприятием является сушка. Обычно этот процесс при условии естественного осушения сырья занимает около одного года.

Физико-химический процесс пиролиза древесины

В настоящее время пиролиз представляет собой постоянно развивающийся крупномасштабный процесс переработки различного углеводородного сырья, на котором основывается весь органический и нефтехимический синтез.

Сам процесс пиролиза органических веществ до сих пор до конца не изучен и подвергается различным спорам в научной среде.

По сути, пиролиз — реакции разложения гемицеллюлозы, целлюлозы и лигнина, являющихся основными компонентами состава древесины, с образованием отличных от первоначального состояния органических веществ. Углеродные связи под действием температур и отсутствии кислорода в начале процесса соединяются со свободными радикалами соседних молекул, освобождая атомы углерода, которые взаимодействуя с молекулами воды образуют окиси углерода и метан. Затем, с повышением температуры, вновь созданные связи разрываются, атомы углерода взаимодействуя друг с другом, образуют вторичные Бета-связи, соответственно структуре углеродной цепочке, присущей структуре угля, а также образуются тяжелые органические соединения, выпадающие в осадок в виде эмульсии – смолы (жижка). Составляющие состав древесины вещества имеют свой диапазон температурных влияний, соответственно:

- Гемицеллюлоза – 200-250 ℃;

- Целлюлоза – 220-300 ℃;

- Лигнин – 250-450 ℃;

Данные кинетической энергии и ее компонентов при пиролизе древесины, найденные разными исследователями, так же претерпевают разногласия. Процесс пиролиза древесины можно разделить на три последовательные стадии:

Процесс пиролиза древесины можно разделить на три последовательные стадии:

- Эндотермическая реакция. Сопровождается поглощением энергии. При температурах 150-250℃ из древесины выделяется вода. Образуются оксиды и диоксиды углерода, метан и другие низкомолекулярные летучие соединения.

- Экзотермическая реакция. в отличие от первой стадии процесса, данная реакция сопровождается выделением большого количества тепла, образующегося за счет разрыва молекулярных связей в органических веществах. Выделяются малорастворимые углеводородсодержащие вещества.

- Прокалка угля. Температура процесса порядка 400-600℃

Различные химические добавки позволяют снизить температуру активации пиролиза, тем самым уменьшают расход топлива для осуществления процесса. Так, при пропитке древесины двухпроцентным раствором серной кислоты с небольшим добавлением перекиси водорода температура начала реакции снижается с 250 до 150 ℃, а потребляемая энергия со 160 до 40 кДж/моль. С уменьшением энергоемкости процесса увеличивается рентабельность производства и качество древесного угля.

С уменьшением энергоемкости процесса увеличивается рентабельность производства и качество древесного угля.

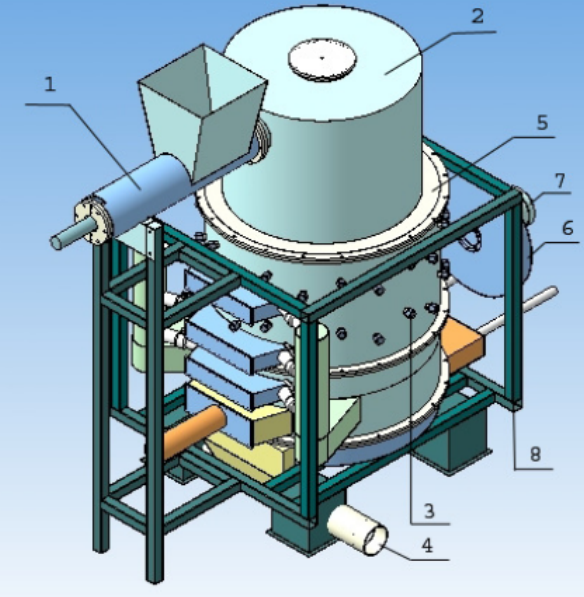

Промышленное оборудование для сухой перегонки древесины

Для осуществления процесса пиролиз древесины применяется специальное оборудование – реторта – цилиндрический сосуд, изготовленный из листового металла толщиной 1,5-2 см. В зависимости от масштабов производства различаются габариты реторты. Загрузка сырья происходит сверху через специальный загрузочный механизм. Снизу комплекса располагается устройство для вывода древесного угля. Термоподача и вывод газов осуществляется через 4 линии трубопровода. Через первый вводится теплоноситель, второй осуществляет вывод паров воды и углекислых соединений. Посредством третьего трубопровода отводятся нагретые газы. Последний применяют для охлаждения полученного древесного угля.

Реторты бывают трех типов действия: непрерывного, периодического и смешанного типов. Наиболее распространенный тип устройства – полунепрерывный. В таких агрегатах процесс отличается периодичностью загрузки сырья и выгрузки угля во времени, а газы выводятся непрерывно. В ретортах непрерывного действия все процессы пиролиза древесины проходят одновременно.

В таких агрегатах процесс отличается периодичностью загрузки сырья и выгрузки угля во времени, а газы выводятся непрерывно. В ретортах непрерывного действия все процессы пиролиза древесины проходят одновременно.

Существует также различие реторт по принципу подогрева. В одних тепло подается непосредственно вовнутрь камеры с сырьем, а в других используются специальные карманы корпуса реторты, куда подводится трубопровод с теплоносителем. В случае с первым принципом пиролиз проходит мягче, но выход продуктов реакции в 8-9 раз меньше.

Сырье в промышленном пиролизе древесины

В качестве сырья для пиролиза используется в основном специально заготовленная техническая древесина и образующиеся отходы. В зависимости от размеров сырья, вида растений, влажности и других особенностей различается выход готового продукта. Так, для производства высококачественного каменного угля используют крупные куски древесины.

По общепринятым в России стандартам вся древесина, предназначенная для промышленного производства древесного угля посредством пиролиза, разделяется на 2 группы:

| I | Дуб, ясень, бук, береза, ильм, граб, клен |

| II | Ива, тополь, ольха, липа, осина |

Данный ГОСТ действует и поныне. Но данные, по которым принимают данную классификацию в настоящее время стали устаревшими и не поддерживаются современными требованиями.

Но данные, по которым принимают данную классификацию в настоящее время стали устаревшими и не поддерживаются современными требованиями.

Нынешние условия экономики требуют акцентироваться не на подборе сырья под технологию производства продуктов пиролиза, а совершенствовать методы процесса и находить технологии, позволяющие совершенствовать производство. Иначе высокие производственные издержки приведут к неконкурентной себестоимости древесного угля по отношению к другим видам промышленных восстановителей или импорту. Примечательно, что Бразилия, являющаяся лидером по производству древесного угля, перерабатывает деревья эвкалипта, выращиваемые на специальных плантациях

Оптимальный уровень влажности древесины должен находиться в диапазоне 15-20%. С увеличением коэффициента влажности увеличивается расход топлива, снижается выход и прочность угля. Поэтому перед переработкой древесину подвергают принудительной сушке в специальных заготовительных помещениях, с регулируемыми атмосферными условиями.

Подготовка сырья

В промышленности для переработки древесины путем пиролиза используют специально заготовленную технологическую древесину.

На заводы сырье поступает посредством железнодорожного или автомобильного транспорта. В зависимости от требований технологии и оборудования древесина разделывается на куски определенного размера. Отрезки бывают до 3-х метров.

Сбор и хранение сырья организуют в хорошо освещенных и благоустроенных помещениях, оборудованных системой регуляции температуры и влажности. Необходимым атрибутом подобных площадей является соблюдение правил противопожарной безопасности и наличие соответствующего оборудования. Хранят древесину в кучах объемом до 50 000 кубометров.

В древесине постоянно содержится влага. По содержанию воды она разделяется на три группы:

- Сырая древесина – среднее содержание влаги свыше 50%;

- Полусухая – 25-59%;

- Воздушно-сухая – до 25% влаги.

По опыту видно, что для древесины лиственных пород наиболее подходящий способ хранения в расколотом виде. Под кучи устраивают соответствующие приспособления и основания для проветривания. В случае отсутствия циркуляции воздуха древесина может подвергнуться гниению и разложению. Береза и осина с возрастом более подвержена гниению, и при не соответствующем хранении процесс гниения увеличивается. В результате древесина теряет массу в объеме и снижается коэффициент выхода готовой продукции. Более того древесный уголь в итоге получается мелким и не прочным.

Под кучи устраивают соответствующие приспособления и основания для проветривания. В случае отсутствия циркуляции воздуха древесина может подвергнуться гниению и разложению. Береза и осина с возрастом более подвержена гниению, и при не соответствующем хранении процесс гниения увеличивается. В результате древесина теряет массу в объеме и снижается коэффициент выхода готовой продукции. Более того древесный уголь в итоге получается мелким и не прочным.

Еще одним наиболее важным циклом в подготовке сырья является процесс распиловки и расколки бревен, с целью получения чурок определенного размера, соответствующего требованиям технологического оборудования. Для распиловки используют так называемые слешеры – многопильные станки, позволяющие производить распил нескольких бревен одновременно. Станки такого типа являются необходимым оборудованием для лесохимического предприятия. В целях максимизации производства слешеры оборудованы устройством сбора опилок и стружек, так же используемых в виде сырья на производстве.

Чурки диаметром более 14см и длиной 1м подлежат расколке с помощью гидравлического станка, состоящего из станины и дров колющего механизма.

Готовая продукция пиролиза древесины.

Основной задачей промышленного пиролиза древесины является добыча древесного угля. Помимо этого, в ходе процесса образуются не менее востребованные в различных отраслях мира вещества и химические соединения. В зависимости от природы древесины, физических свойств сырья и условий проведения пиролиза усредненные данные выглядят следующим образом:

Выход продуктов пиролиза древесины

| Порода древесины | Древесный уголь | Смола | Низкомолекулярные соединения | Газы | Вода |

| Ель | 37,9% | 15,3% | 6,4% | 18,2% | 22,3% |

| Сосна | 38% | 16,7% | 6,2% | 17,7 | 21,4 |

| Береза | 33,6% | 14,3% | 12,3% | 17% | 22,8% |

| Осина | 33% | 16% | 7,3% | 20,4% | 23,3% |

Из приведенной таблицы видно, что наибольший процент выхода продукции занимает древесный уголь. В промышленности этот ценный ресурс применяется в качестве топлива, восстановительного реагента в металлургической отрасли, для производства кремния, сероуглеродов, применяемых в качестве катализатора в изготовлении каучука, в качестве сорбента в различных фильтрах для очистки газов, жидкостей, в фармацевтике для очистки лекарств и других областях экономики мира.

В промышленности этот ценный ресурс применяется в качестве топлива, восстановительного реагента в металлургической отрасли, для производства кремния, сероуглеродов, применяемых в качестве катализатора в изготовлении каучука, в качестве сорбента в различных фильтрах для очистки газов, жидкостей, в фармацевтике для очистки лекарств и других областях экономики мира.

От вида древесины, используемой в производстве угля, зависят качественные и количественные свойства готового продукта. Так из древесины лиственных пород уголь получается более высокого качества, но в меньшем количестве, чем уголь, полученный от перегонки хвойных пород древесины. Образование уксусной кислоты так же зависит от разновидности пород древесины. У лиственных пород выход больше, чем у хвойных, и где-то посередине у мягколиственных. Кстати говоря, продукт пиролиза из коры деревьев обладает высокой зольностью, и было бы целесообразно добавлять ее к древесине. Однако в производственной практике окорку основного сырья не применяют.

Смола, также образующаяся как продукт пиролиза, представляет собой эмульсию из пироконденсатов полимерных органических соединений. По сути, это водный раствор малорастворимых высокомолекулярных углеводородов. Суммарно в жижке, как еще называют получившуюся смесь, содержатся следующие вещества:

- Циклические соединения: крезол, ксиленол, пирокатехин, пирогаллол, метиловые эфиры;

- Легколетучие: различные органические спирты, кислоты, эфиры, карбонильные соединения;

- Труднолетучие: гидроксикислоты, лактоны, ангидриды сахара, фенол, фурановые соединения.

Полезные соединения отделяются от общей массы путем последующей переработки жижки., посредством фракционного отбора компонентов и прочих химико-технологических процессов Наибольший полезный эффект дают лиственные породы деревьев. Так, выход уксусной кислоты при пиролизе лиственной древесины составляет 4–7%, выход метанола 1–2% от массы сухого сырья. При пиролизе хвойной древесины выход этих соединений в два раза ниже.

Метан, выделяемый в процессе пиролиза, используется как возобновляемый источник энергии в производстве древесного угля.

Применение вторичных продуктов пиролиза

Помимо основного стратегического продукта пиролиза древесины – древесного угля, в процессе реакции получают ряд побочных веществ, нашедшие не меньшую потребность в промышленности. Из множества можно выделить следующие соединения:

- Метанол – используется в химической промышленности как ценный растворитель. Второе название данного соединения «древесный спирт». Используется в качестве топлива в некоторых разновидностях двигателей внутреннего сгорания. Широко применяется в авиации. Коэффициент содержания в готовом продукте пиролиза составляет 5-7% от общей массы сырья.

- Уксусная кислота — изначально уксусную кислоту добывали из продуктов брожения сахара. Со временем этот ценнейший компонент химической и пищевой промышленности стали получать из продуктов пиролиза древесины, что позволило немного сэкономить пищевое сырье.

При пиролизе на выходе уксусная кислота составляет 6-10% от массы древесины.

При пиролизе на выходе уксусная кислота составляет 6-10% от массы древесины. - Горючие газы – смесь попутных газов включает в себя широкий набор химических соединений. Основные компоненты — оксид углерода, метан, ацетилен, этилен, этан, водород, диоксид углерода, находят использование в виде биотоплива. Успешно используется на котельных производственных предприятий, в том числе и на лесохимических заводах в роли возобновляемого энергоресурса. На выходе составляет 1-3,5% массы используемой в пиролизе древесины.

Помимо описанных продуктов пиролиза древесины на выходе продуктов реакции присутствует масса других полезных органических и минеральных соединений, находящие широкое применение в непрерывно развивающихся отраслях промышленности.

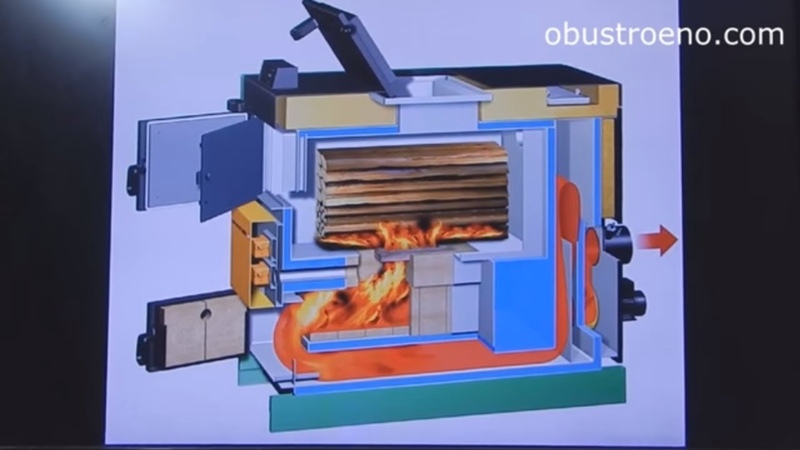

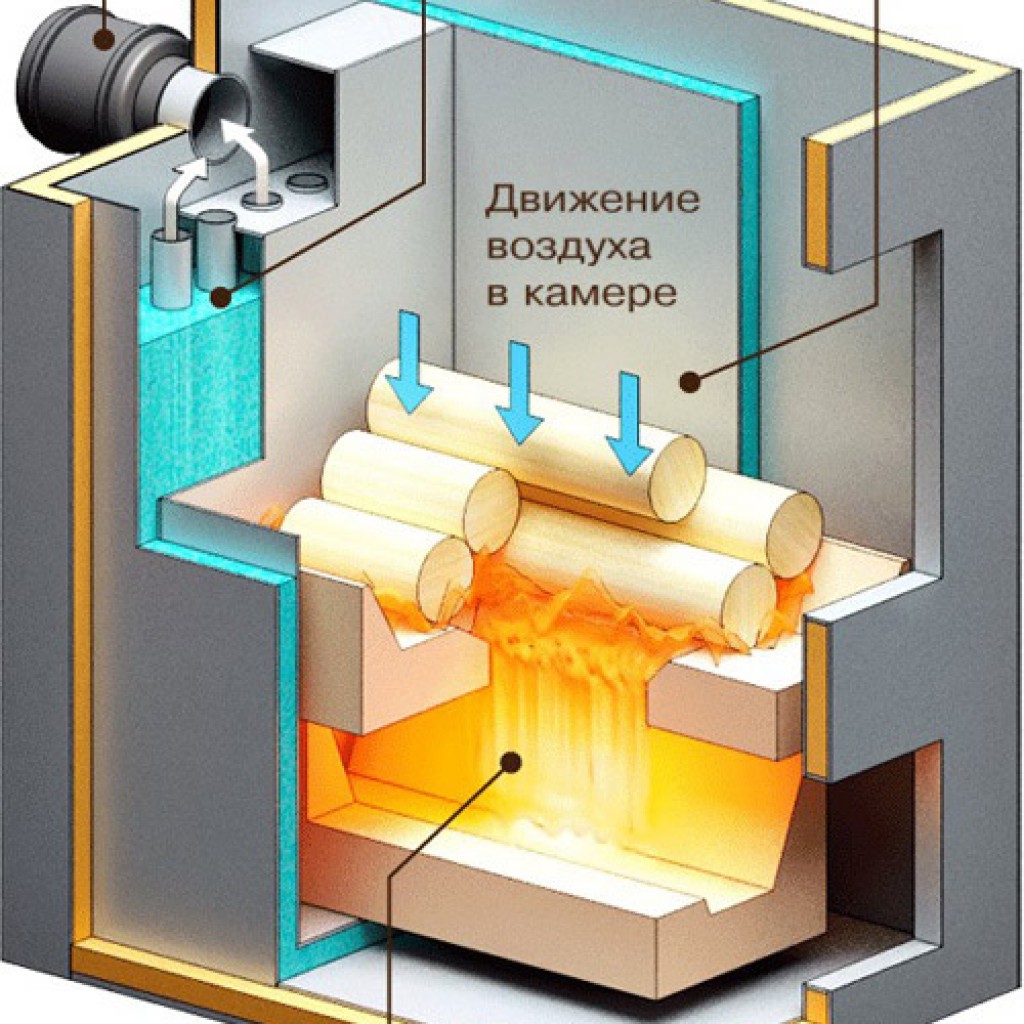

Пиролиз древесины в домашних условиях

Многие «умные» домохозяйства используют технологию пиролиза для уменьшения затрат на энергетические ресурсы, одновременно решая проблемы утилизации мусора. В действительности же процессу пиролиза можно подвергать любые материалы и отходы различного происхождения. И получать полезные продукты в виде газа, смазочных материалов и конечно угля и углесодержащих компонентов. Те, кто дома отапливает посредством сжигания дров, могут сократить расход топлива, используя метод сухой перегонки древесины. За счет увеличения коэффициента полезного действия в виде вырабатываемых горючих газов и угля, сокращается расход заготовленного энергетического материала. В качестве сырья подойдут любые отходы, получаемые от деревообработки. Стружка, опилки, срезы древесины, все это является отличной основой для получения полезных продуктов. Далее мы разберем, как организовать процесс пиролиза древесных материалов у себя дома.

И получать полезные продукты в виде газа, смазочных материалов и конечно угля и углесодержащих компонентов. Те, кто дома отапливает посредством сжигания дров, могут сократить расход топлива, используя метод сухой перегонки древесины. За счет увеличения коэффициента полезного действия в виде вырабатываемых горючих газов и угля, сокращается расход заготовленного энергетического материала. В качестве сырья подойдут любые отходы, получаемые от деревообработки. Стружка, опилки, срезы древесины, все это является отличной основой для получения полезных продуктов. Далее мы разберем, как организовать процесс пиролиза древесных материалов у себя дома.

Умелые ручки при Пиролизе древесины

В домашних условиях в качестве оборудования для пиролиз древесины подойдут различные приспособления, имеющиеся под рукой. В качестве емкости подойдет обыкновенная железная бочка с крышкой или металлический шкаф. Главное условие, чтобы емкость была чистая от каких-либо химических соединений. Вокруг заранее вырытой ямы выкладываем кирпичи, образуя небольшой котел с поддувалом для огня. Сверху ставим емкость с прорезями для выхода сопутствующих газов. В случае необходимости сбора попутных газов придется соорудить специальный газоприемник с подключением к самодельной реторте, компрессору и емкости, выдерживающей высокие давления. Безопаснее всего, из-за взрывоопасности попутных газов распада при пиролизе, заказать подобное оборудование и специалистов, занимающихся профессиональной сборкой газоконденсирующего оборудования.

Сверху ставим емкость с прорезями для выхода сопутствующих газов. В случае необходимости сбора попутных газов придется соорудить специальный газоприемник с подключением к самодельной реторте, компрессору и емкости, выдерживающей высокие давления. Безопаснее всего, из-за взрывоопасности попутных газов распада при пиролизе, заказать подобное оборудование и специалистов, занимающихся профессиональной сборкой газоконденсирующего оборудования.

Далее в емкость загружаем сырье и поджигаем котел. После прекращения выделения газа оставляем емкость на 2-3 часа остывать. В итоге внутри емкости получаем древесный уголь или в случае перегонки опилок песок, которые можно использовать в хозяйственных нуждах. А также сажу, используемую в качестве углеродсодержащего удобрения в огороде.

В заключении о пиролизе древесины

Друзья, комментируйте, добавляйте свои замечания, предложения, соображения на тему пиролиза древесины.

Пиролиз. Справка — РИА Новости, 11.06.

2010

2010Виды пиролиза

Окислительный пиролиз – процесс термического разложения промышленных отходов при их частичном сжигании или непосредственном контакте с продуктами сгорания топлива. Данный метод применим для обезвреживания многих отходов, в том числе «неудобных» для сжигания или газификации: вязких, пастообразных отходов, влажных осадков, пластмасс, шламов с большим содержанием золы, загрязненную мазутом, маслами и другими соединениями землю, сильно пылящих отходов.

Кроме этого, окислительному пиролизу могут подвергаться отходы, содержащие металлы и их соли, которые плавятся и возгорают при нормальных температурах сжигания, отработанные шины, кабели в измельченном состоянии, автомобильный скрап и др.

Метод окислительного пиролиза является перспективным направлением ликвидации твердых промышленных отходов и сточных вод.

Сухой пиролиз. Этот метод термической обработки отходов обеспечивает их высокоэффективное обезвреживание и использование в качестве топлива и химического сырья, что способствует созданию малоотходных и безотходных технологий и рациональному использованию природных ресурсов.

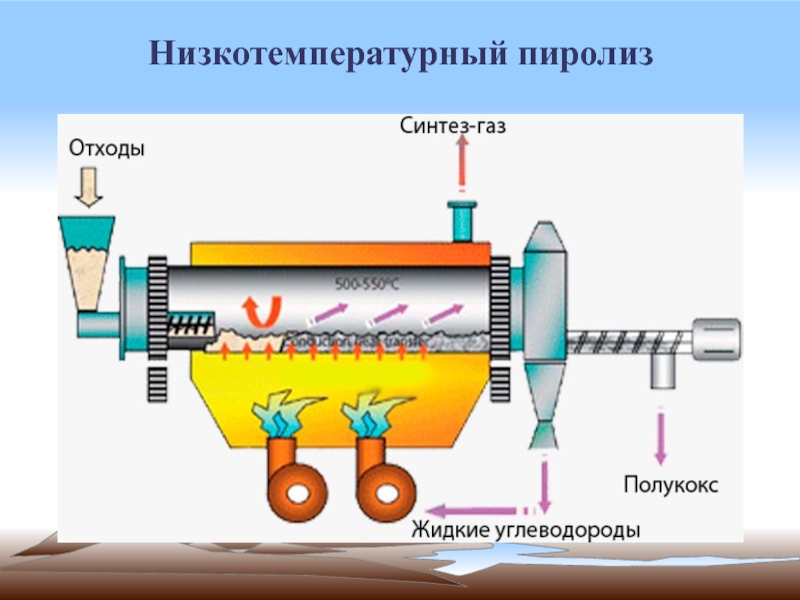

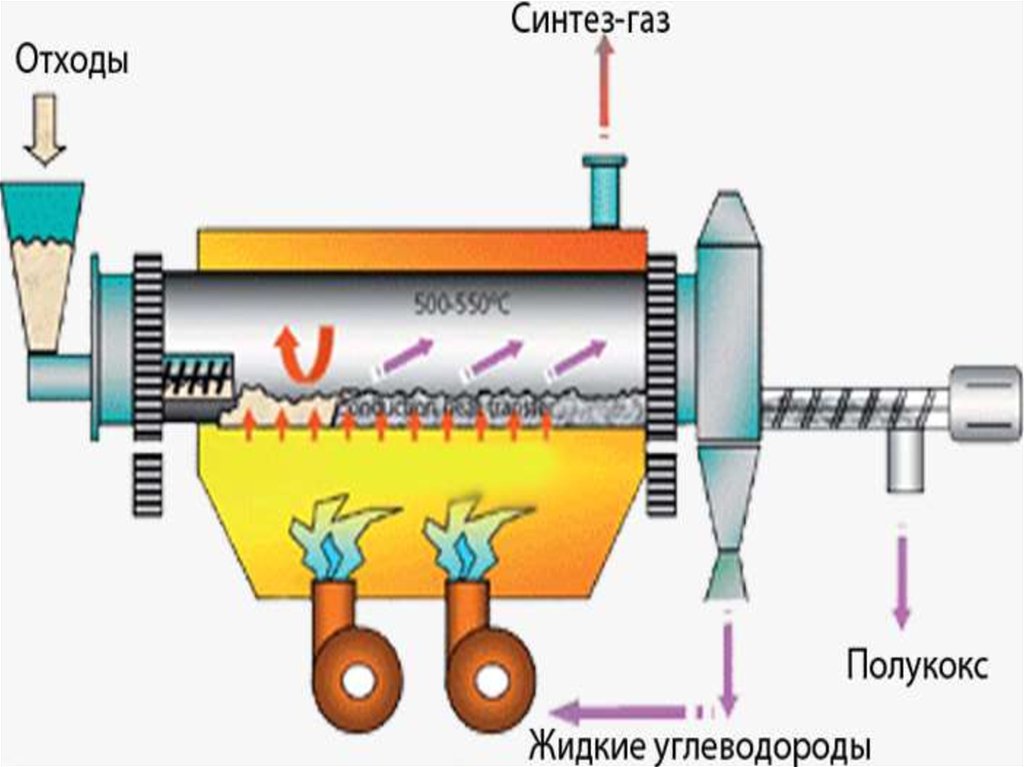

Сухой пиролиз – процесс термического разложения без доступа кислорода. В результате образуется пиролизный газ с высокой теплотой сгорания, жидкий продукт и твердый углеродистый остаток. В зависимости от температуры, при которой протекает пиролиз, различается:

1. Низкотемпературный пиролиз или полукоксование (450–550 °С). Для данного вида пиролиза характерны максимальный выход жидких и твердых (полукокс) остатков и минимальный выход пиролизного газа с максимальной теплотой сгорания. Метод подходит для получения первичной смолы – ценного жидкого топлива, и для переработки некондиционного каучука в мономеры, являющиеся сырьем для вторичного создания каучука. Полукокс можно использовать в качестве энергетического и бытового топлива.

2. Среднетемпературный пиролиз или среднетемпературное коксование (до 800 °С) дает выход большего количества газа с меньшей теплотой сгорания и меньшего количества жидкого остатка и кокса.

3. Высокотемпературный пиролиз или коксование (900–1050° С). Здесь наблюдается минимальный выход жидких и твердых продуктов и максимальная выработка газа с минимальной теплотой сгорания – высококачественного горючего, годного для далеких транспортировок. В результате уменьшается количество смолы и содержание в ней ценных легких фракций.

Здесь наблюдается минимальный выход жидких и твердых продуктов и максимальная выработка газа с минимальной теплотой сгорания – высококачественного горючего, годного для далеких транспортировок. В результате уменьшается количество смолы и содержание в ней ценных легких фракций.

Метод сухого пиролиза получает все большее распространение и является одним из самых перспективных способов утилизации твердых органических отходов и выделении ценных компонентов из них на современном этапе развития науки и техники.

Пиролиз углеводородов

Процесс пиролиза углеводородов (800 900°С) (газовых углеводородов, прямогонного бензина, атмосферного газойля) является основным источником получения этилена и одним из главных источников получения пропилена, дивинила, бензола и ряда других продуктов. Процесс пиролиза (крекинга) нефтегазового сырья был запатентован в 1877 году российским инженером химиком Александром Александровичем Летним.

Пиролиз древесины

При пиролизе древесины (450 500°С) образуется ряд веществ таких как: древесный уголь, метиловый спирт, уксусная кислота, ацетон, смола и др. Россия одна из самых богатых лесом стран. Поэтому в России сформировались и работали лучшие в мире школы по пиролизу древесины. Их вклад получил мировое признание.

Россия одна из самых богатых лесом стран. Поэтому в России сформировались и работали лучшие в мире школы по пиролизу древесины. Их вклад получил мировое признание.

Пиролиз мусора и отходов

Существуют проекты уничтожения бытового мусора с помощью пиролиза. Затруднения с организацией пиролиза шин, пластмасс и других органических отходов связаны не с технологией собственно пиролиза, которая не отличается от технологии термической переработки других твердых материалов.

Проблема состоит в том, что в большинстве отходов содержится фосфор, хлор и сера. Сера и фосфор в окисленной форме летучи и наносят вред окружающей среде. Хлор активно реагирует с органическими продуктами пиролиза с образованием стойких ядовитых соединений (например, диоксины).

Улавливание этих соединений из дыма – процесс не из дешевых и имеющий свои сложности. Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира. А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью.

А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью.

Шины и полимеры представляют собой ценное сырье, в результате их переработки методом низкотемпературного пиролиза (до 500 °С) получаются жидкие фракции углеводородов (синтетическая нефть), углеродистый остаток (технический углерод), металлокорд и горючий газ. В то же время, если сжечь 1 т шин, то в атмосферу выделится 270 кг сажи и 450 кг токсичных газов.

Преимущества пиролизных установок:

1. Достигаются практически полная утилизация материально-энергетических ресурсов ТБО и энергоавтономность всего технологического цикла.

2. Поскольку термическое разложение происходит без доступа воздуха, нет условий для образования таких токсичных соединений, как диоксин, фуран, бензапирен и др.

3. Замкнутость схемы, компактность оборудования и экологическая чистота определяют возможность размещения такого предприятия в черте любого города.

4. Учитывая, что минеральная составляющая ТБО – экологически чистый после термообработки шлак – может использоваться для дорожных работ, такую технологию можно отнести к категории полностью безотходных.

5. Эти установки позволяют получать прибыль за счет реализации произведенной продукции (пар, электроэнергия) в отличие от действующих сегодня производств, где эксплуатационные затраты значительно превосходят доход от реализации, а рентабельность предприятий основывается на платежах населения за переработку мусора.

Для пиролизных установок нет необходимости строить капитальные сооружения и высокие дымовые трубы. Установки могут монтироваться под навесом или в ангарах легкого типа на бетонном основании.

Материал подготовлен на основе информации РИА Новости и открытых источников

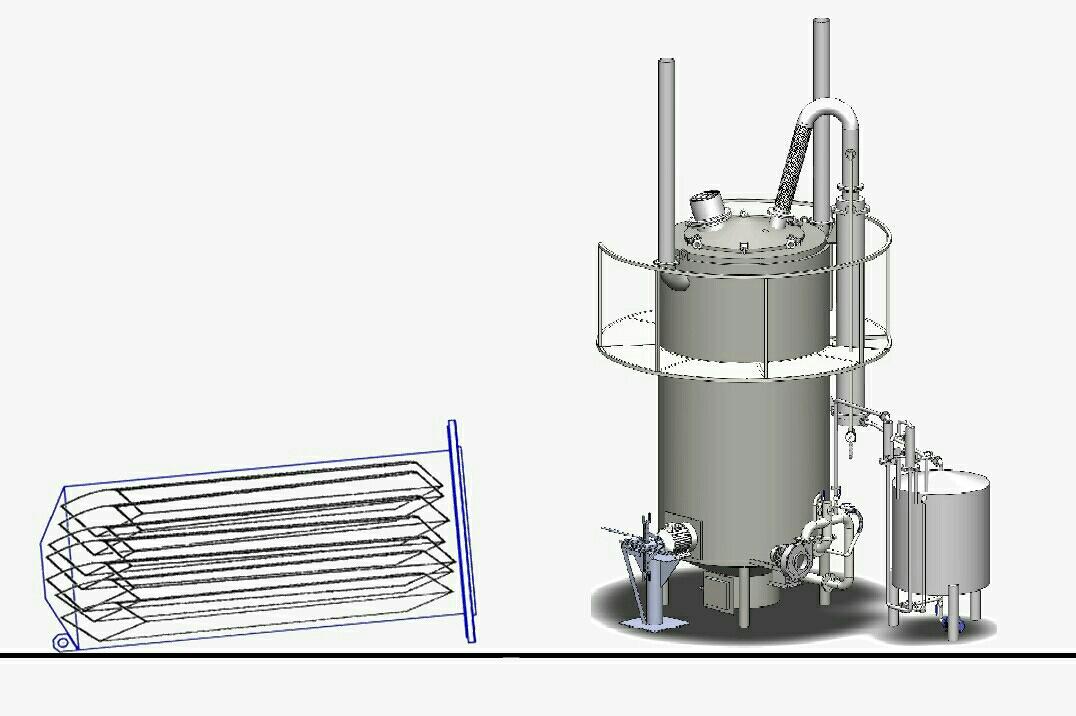

Оборудование для переработки древесины — ФОРТАН

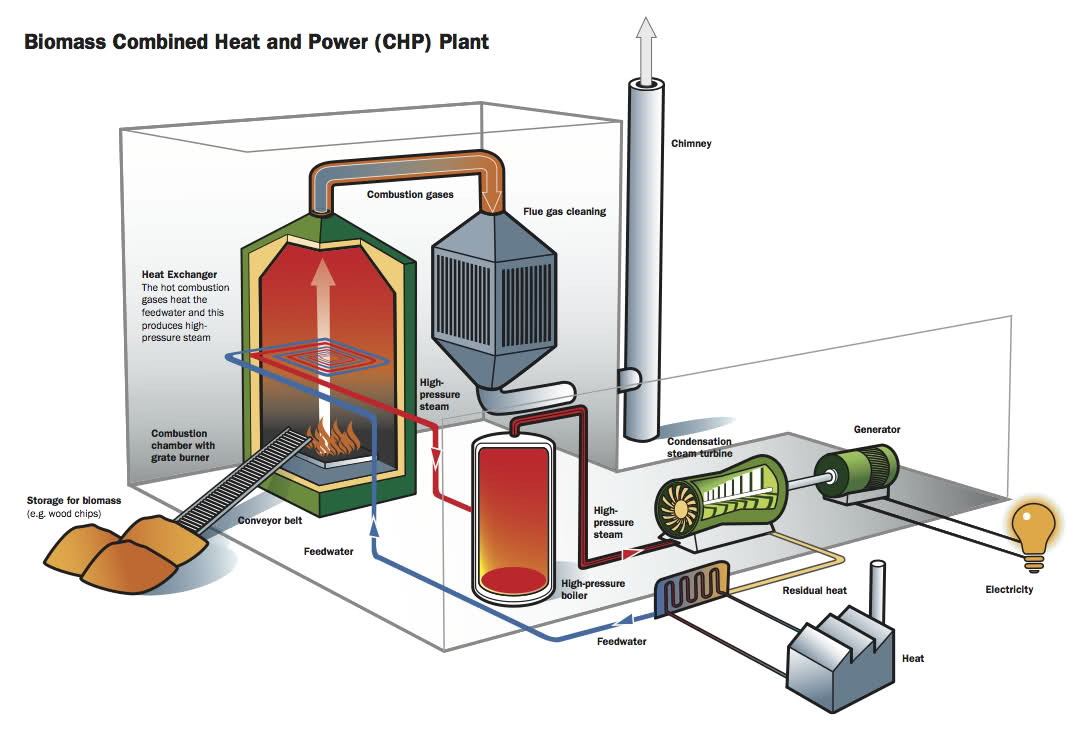

Наша компания производит и предлагает установки для переработки отходов древесины – ФОРТАН и ФОРТАН-М — с разной производительностью. Процесс переработки отходов древесины заключается в методе переработки отходов — пиролизе. Древесный пиролиз – это основной процесс получения не только твердых углеродов, но и углеводородного сырья в целом.

Процесс переработки отходов древесины заключается в методе переработки отходов — пиролизе. Древесный пиролиз – это основной процесс получения не только твердых углеродов, но и углеводородного сырья в целом.

| Производительность ФОРТАН | 5,2 м3/сутки (до 4 тонн) | Производительность ФОРТАН-М | 72 м3/сутки (до 50 тонн) |

Более подробную информацию о процессе работы установок ФОРТАН и ФОРТАН-М можно узнать, просмотрев видео:

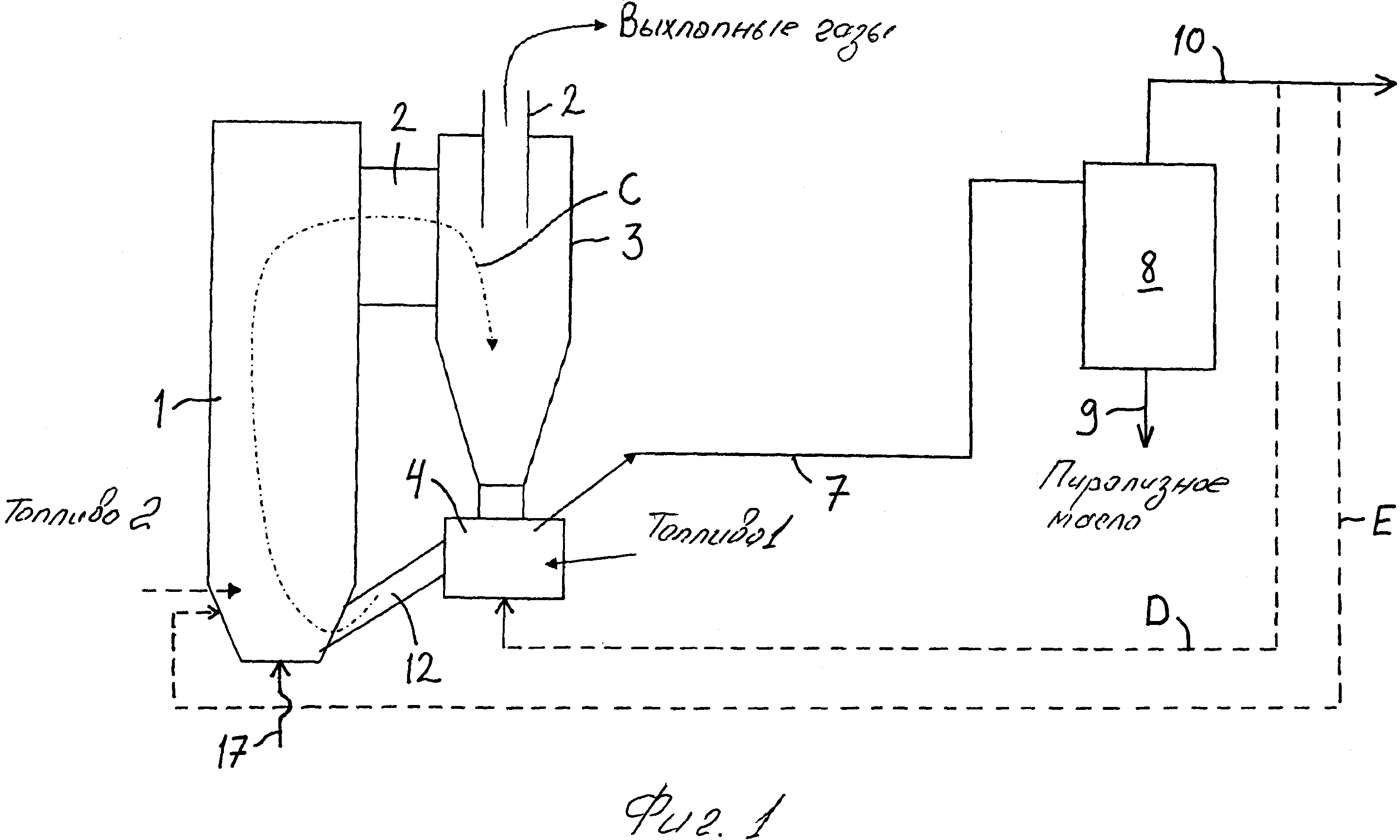

Краткое описание технологического процесса в установках для переработки отходов древесины ФОРТАН и ФОРТАН-М

В реторту загружают отходы древесины. Реторта представляет собой емкость из жаростойкого металла и размещается в модуле пиролиза. Модуль пиролиза футерован высокотемпературной теплоизоляцией на основе керамического волокна и огнеупорным бетоном — во время работы температура наружной стенки модуля безопасна для обслуживающего персонала. Сырье не подвергается прямому воздействию огня, теплопередача осуществляется через стенки реторты. Предельные рабочие температуры – 450-520 ͦС. Крышка реторты изготавливается с затвором специальной конструкции, который обеспечивает полную герметизацию пространства внутри реторты и исключает вероятность дымления. Парогазовая смесь выходит из реторты по трубопроводу, охлаждается в конденсаторе-холодильнике, пары конденсируются, и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ используется для поддержания процесса пиролиза – направляется на горелку и сжигается в печи. Установки ФОРТАН и ФОРТАН-М предназначены для мобильного использования: имеют стандартные габариты для транспортировки любыми видами транспорта, фланцевые соединения во всей конструкции, благодаря чему процесс монтажа-демонтажа занимает минимум времени, и подставку для транспортировки.

Модуль пиролиза футерован высокотемпературной теплоизоляцией на основе керамического волокна и огнеупорным бетоном — во время работы температура наружной стенки модуля безопасна для обслуживающего персонала. Сырье не подвергается прямому воздействию огня, теплопередача осуществляется через стенки реторты. Предельные рабочие температуры – 450-520 ͦС. Крышка реторты изготавливается с затвором специальной конструкции, который обеспечивает полную герметизацию пространства внутри реторты и исключает вероятность дымления. Парогазовая смесь выходит из реторты по трубопроводу, охлаждается в конденсаторе-холодильнике, пары конденсируются, и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ используется для поддержания процесса пиролиза – направляется на горелку и сжигается в печи. Установки ФОРТАН и ФОРТАН-М предназначены для мобильного использования: имеют стандартные габариты для транспортировки любыми видами транспорта, фланцевые соединения во всей конструкции, благодаря чему процесс монтажа-демонтажа занимает минимум времени, и подставку для транспортировки.

Результаты переработки отходов древесины на установках ФОРТАН

Результат 1: бизнес по утилизации отходов древесины

Проблема рационального и полного использования древесных отходов лесопиления и деревообработки в качестве вторичного технологического сырья приобретает важнейшее народнохозяйственное значение. В связи с этим мы предлагаем Вам открыть собственный бизнес по переработке отходов древесины. Стоит задуматься над этим, ведь каждую неделю вырубают гектары деревьев, и никто при этом не имеет возможности и сил возродить такие массивы деревьев. Однако можно начать с маленького и начать переделывать и повторно использовать отходы древесины. Именно Вы можете предложить повторное использование уже переработанных отходов древесины. К тому же Вы сможете перерабатывать еще собственные скапливающиеся отходы. Звоните нашим специалистам для получения больше информации об открытии собственного бизнеса!

Результат 2: получение коммерческих продуктов

В таблице приведены примеры дополнительных продуктов, которые Вы сможете получить при переработке отходов древесины.

| Древесный уголь — 25-30% | Используется как твердое топливо. |

| Жидкое печное топливо (древесная смола) — 5-7% | Подвергается дальнейшей переработке с получением ингибиторов (богатых фенолами), флотационного масла. Может использоваться как темное топливо. |

| Газ – 20-25% | Используется для поддержания технологического процесса пиролиза внутри печи. Может использоваться для сторонних потребителей. |

| Подсмольная вода – 40-50% | Используется для дальнейшей переработки с получением уксусной кислоты, метилового спирта и др. |

| Тепло | Тепловая энергия аккумулируется в котлах-утилизаторах для подогрева воды и отопления. |

Результат 3: благодарность от природы

Разработанные нашей компанией установки являются экологичными и безопасными для окружающей среды. После создания изделия или конструирования дома остается довольно много отходов древесины. Большинство выбрасывает их, забывая о переработке или повторное использование. От избытка отходов древесины засоряются участки леса, полей и даже озер и рек. Мы предлагаем решение этой проблемы с помощью универсальных установок ФОРТАН и ФОРТАН-М. Присоединяйтесь к защите окружающей среды и Вы!

После создания изделия или конструирования дома остается довольно много отходов древесины. Большинство выбрасывает их, забывая о переработке или повторное использование. От избытка отходов древесины засоряются участки леса, полей и даже озер и рек. Мы предлагаем решение этой проблемы с помощью универсальных установок ФОРТАН и ФОРТАН-М. Присоединяйтесь к защите окружающей среды и Вы!

Мы предлагаем Вам полный спектр услуг при покупке нашего оборудования:

| Гарантия 2 года | Шеф-монтаж |

| Пуско-наладка | Обучение персонала |

| Гарантийное и постгарантийное обслуживание | Вся необходимая техническая документация |

| Полное техническое сопровождение, консультации | Организация доставки оборудования |

| Проведение таможенных процедур для экспорта | Предоставление необходимых документов для импорта |

Преимущества установок ФОРТАН и ФОРТАН-М

На установках ФОРТАН и ФОРТАН-М можно утилизировать разные виды отходов: отходы резинотехнических изделий и пластмасс, отходы деревообработки и лесохимии, промасленной стружки и окалины металлургических производств, нефтешламы, медицинские отходы и др. Полный список отходов включает более 900 наименований.

Полный список отходов включает более 900 наименований.

Установки ФОРТАН и ФОРТАН-М предназначены для компаний, желающих организовать бизнес по переработке отходов, и для предприятий, которым необходимо самостоятельно перерабатывать производственные отходы и получать из них продукты и дополнительные источники энергии.

Наше оборудование для переработки отходов древесины соответствует экологическим нормам и имеет необходимые сертификаты и разрешительные документы.

Пиролиз древесины — обзор

11.2 Некаталитический пиролиз

За последние 30 лет различные виды микроводорослей, такие как Chlorella (Babich et al., 2011; Borges et al., 2014; Campanella and Harold, 2012; Du et al., 2011), Chlorella vulgaris (Belotti et al., 2014; Gierson et al., 2009; Hu et al., 2012; Wang et al., 2013, 2015), Chlorella protothecoides (Demirbaş , 2006; Miao, Wu, 2004; Miao et al., 2004; Peng et al., 2000), Scenedesmus sp. (Harman-Ware et al., 2013; Kim et al., 2014; Vardon et al., 2012), Spirulina platensis (Jena, Das, 2011; Vardon et al., 2012), Chaetoceros muelleri (Gierson et al., 2009), Dunaliella tertiolecta (Gierson et al., 2009), Synechococcus (Grierson et al., 2009), Nannochloropsis sp. (Borges et al., 2014; Pan et al., 2010), Tetraselmis chui (Grierson et al., 2009, 2011), Chlorella sp. КР-1 (Na et al., 2012) и Microcystis aeruginosa (Miao et al., 2004) были исследованы с точки зрения выхода бионефти и состава, полученного в процессе пиролиза при различных условиях реакции и режимах работы (Таблица 11.1).

(Harman-Ware et al., 2013; Kim et al., 2014; Vardon et al., 2012), Spirulina platensis (Jena, Das, 2011; Vardon et al., 2012), Chaetoceros muelleri (Gierson et al., 2009), Dunaliella tertiolecta (Gierson et al., 2009), Synechococcus (Grierson et al., 2009), Nannochloropsis sp. (Borges et al., 2014; Pan et al., 2010), Tetraselmis chui (Grierson et al., 2009, 2011), Chlorella sp. КР-1 (Na et al., 2012) и Microcystis aeruginosa (Miao et al., 2004) были исследованы с точки зрения выхода бионефти и состава, полученного в процессе пиролиза при различных условиях реакции и режимах работы (Таблица 11.1).

Микроводоросли в основном состоят из белков, липидов и углеводов с различным процентным содержанием 29–61, 5–50 и 13–36 мас.% Соответственно (Chen et al., 2015). По элементному составу содержание углерода (39–50 мас.%) И водорода (5–8 мас.%) Аналогично лигноцеллюлозе.С другой стороны, содержание кислорода (25–38 мас. %) И N (5–11 мас.%) Ниже и намного выше, соответственно, по сравнению с лигноцеллюлозной биомассой (Babich et al., 2011; Campanella, Harold, 2012; Chen et al., 2015; Kim et al., 2014; Vardon et al., 2012; Wang et al., 2013).

%) И N (5–11 мас.%) Ниже и намного выше, соответственно, по сравнению с лигноцеллюлозной биомассой (Babich et al., 2011; Campanella, Harold, 2012; Chen et al., 2015; Kim et al., 2014; Vardon et al., 2012; Wang et al., 2013).

Согласно рис. 11.1, некаталитический пиролиз, который осуществляется без использования слоя катализатора (в конфигурациях реактора с неподвижным и псевдоожиженным слоем), может выполняться с учетом скорости нагрева (HR) в обоих режимах, медленном и быстрый пиролиз.Это будет подробно рассмотрено в следующих разделах.

11.2.1 Медленный пиролиз

Скорость реакции микроводорослей при медленном пиролизе невысока из-за низкой HR (0,1–1 ° C / с), что приводит к более высоким выходам как полукокса, так и неконденсируемых газов в ущерб фракция бионефти. Температура является важным фактором, влияющим на медленный пиролиз микроводорослей. Влияние этого параметра исследовалось в литературе в широком диапазоне (200–700 ° C) (Belotti et al., 2014; Демирбаш, 2006; Йена и Дас, 2011; Пан и др. , 2010; Peng et al., 2000). Максимальный массовый выход бионефти (24–55 мас.%) С высоким HHV (25–40 МДж / кг) был получен при температуре около 500 ° C для различных конфигураций реакторов и различных видов микроводорослей (Demirbaş, 2006; Jena and Das, 2011; Peng et al., 2000). Таким образом, Грирсон и др. (2009) исследовали шесть видов микроводорослей, которые подвергались одинаковым условиям медленного пиролиза: 10 ° C / мин и 500 ° C. Было установлено, что для всех видов энергия, необходимая для достижения термического преобразования, составляет приблизительно 1 МДж / кг.Тем не менее, массовое и энергетическое распределение продуктов значительно варьировалось от одного вида к другому, зеленые виды (такие как T. chuli и Chlorella ), поддерживающие более высокое производство биотоплива (газы и бионефть) с образованием менее 37 мас. . Таким образом, массовый выход бионефти и газа варьировался от 24–43 и 13–25 мас.% Соответственно. Демирбаш (2006) изучал медленный пиролиз C.

, 2010; Peng et al., 2000). Максимальный массовый выход бионефти (24–55 мас.%) С высоким HHV (25–40 МДж / кг) был получен при температуре около 500 ° C для различных конфигураций реакторов и различных видов микроводорослей (Demirbaş, 2006; Jena and Das, 2011; Peng et al., 2000). Таким образом, Грирсон и др. (2009) исследовали шесть видов микроводорослей, которые подвергались одинаковым условиям медленного пиролиза: 10 ° C / мин и 500 ° C. Было установлено, что для всех видов энергия, необходимая для достижения термического преобразования, составляет приблизительно 1 МДж / кг.Тем не менее, массовое и энергетическое распределение продуктов значительно варьировалось от одного вида к другому, зеленые виды (такие как T. chuli и Chlorella ), поддерживающие более высокое производство биотоплива (газы и бионефть) с образованием менее 37 мас. . Таким образом, массовый выход бионефти и газа варьировался от 24–43 и 13–25 мас.% Соответственно. Демирбаш (2006) изучал медленный пиролиз C. protothecoides при различных температурах, наблюдая увеличение выхода бионефти с 5.От 7 до 55,3 мас.% При повышении температуры от 250 ° C до 500 ° C, снижаясь до 51,8 мас.% При 600 ° C. Напротив, выход газа непрерывно увеличивался во всем диапазоне температур почти до 40 мас.%. Автор пришел к выводу, что бионефть, полученная при пиролизе микроводорослей, имеет лучшее качество с точки зрения теплотворной способности, чем бионефть, полученная при пиролизе мхов и древесины. Jena и Das (2011) получили выход бионефти в диапазоне 23–29 мас.% При оценке медленного пиролиза S. platensis при 350–500 ° C.Авторы заметили, что чем выше температура, тем выше конверсия и лучше качество биомасла с точки зрения вязкости и теплотворной способности.

protothecoides при различных температурах, наблюдая увеличение выхода бионефти с 5.От 7 до 55,3 мас.% При повышении температуры от 250 ° C до 500 ° C, снижаясь до 51,8 мас.% При 600 ° C. Напротив, выход газа непрерывно увеличивался во всем диапазоне температур почти до 40 мас.%. Автор пришел к выводу, что бионефть, полученная при пиролизе микроводорослей, имеет лучшее качество с точки зрения теплотворной способности, чем бионефть, полученная при пиролизе мхов и древесины. Jena и Das (2011) получили выход бионефти в диапазоне 23–29 мас.% При оценке медленного пиролиза S. platensis при 350–500 ° C.Авторы заметили, что чем выше температура, тем выше конверсия и лучше качество биомасла с точки зрения вязкости и теплотворной способности.

С другой стороны, остатки микроводорослей после экстракции липидов также были исследованы в качестве источника топлива посредством пиролиза. Таким образом, Pan et al. (2010) обнаружили максимальный выход бионефти 31 мас.% При 400 ° C во время пиролиза Nannochloropsis sp. остаток. Доля газа и полукокса следовала противоположным тенденциям с температурой пиролиза, что сопровождалось заметным увеличением всех компонентов газа, за исключением CO, который снизился.Vardon et al. (2012) сравнили процесс медленного пиролиза биомассы Scenedesmus в сырой и истощенной липидами форме, получив (безводные) выходы бионефти 31 и 24 мас.% Соответственно, тогда как выход газа следовал противоположной тенденции со значениями 12. и 21% масс. Основными видами газа в добываемом неконденсирующемся газе были CO 2 , CO, CH 4 , C 2 H 4 , C 2 H 6 и H 2 .

остаток. Доля газа и полукокса следовала противоположным тенденциям с температурой пиролиза, что сопровождалось заметным увеличением всех компонентов газа, за исключением CO, который снизился.Vardon et al. (2012) сравнили процесс медленного пиролиза биомассы Scenedesmus в сырой и истощенной липидами форме, получив (безводные) выходы бионефти 31 и 24 мас.% Соответственно, тогда как выход газа следовал противоположной тенденции со значениями 12. и 21% масс. Основными видами газа в добываемом неконденсирующемся газе были CO 2 , CO, CH 4 , C 2 H 4 , C 2 H 6 и H 2 .

Grierson et al.(2011) оценили свойства бионефти, полученного в результате медленного пиролиза T. chui (43 мас.% С HHV 27,9 МДж / кг), и обнаружили, что компоненты биомасла включают большую долю ценные молекулы в диапазоне C 16 –C 20 , такие как жирные кислоты, алканы, алкены, амиды, альдегиды, терпены, пирролидинины, фитол и фенолы. Na et al. (2012) исследовали пиролиз Chlorella sp. KR-1 и провели дальнейшее деоксигенирование через стадию каталитического декарбоксилирования.Выход масла пиролиза составил 55 мас.%, Легкая фракция составляла 64,2% от общего количества и в основном состояла из свободных жирных кислот (C 16 , C 18 ) и углеводородов (C 15 , C 17 ). ) подходит для каталитического декарбоксилирования.

Na et al. (2012) исследовали пиролиз Chlorella sp. KR-1 и провели дальнейшее деоксигенирование через стадию каталитического декарбоксилирования.Выход масла пиролиза составил 55 мас.%, Легкая фракция составляла 64,2% от общего количества и в основном состояла из свободных жирных кислот (C 16 , C 18 ) и углеводородов (C 15 , C 17 ). ) подходит для каталитического декарбоксилирования.

11.2.2 Быстрый пиролиз

Быстрый пиролиз включает использование высоких скоростей нагрева (10–200 ° C / с) биомассы и короткое время пребывания (0,5–10 с) паров пиролиза в реакторе, что позволяет максимальное производство бионефти.Соответственно, в последнее время быстрому пиролизу уделяется большое внимание при производстве жидкого биотоплива из различных типов биомассы, таких как микроводоросли (Chen et al., 2015).

Массовые выходы и HHV биомасла быстрого пиролиза микроводорослей, обнаруженные в недавней литературе, варьируются в широком диапазоне со значениями между 18–72 мас. % И 18–41 МДж / кг, соответственно, в зависимости от условий эксплуатации: температура (300 –600 ° C), скорость нагрева (600–1000 ° C / с) и время пребывания (1,5–3 с) (Babich et al., 2011; Belotti et al., 2014; Кампанелла и Гарольд, 2012; Harman-Ware et al., 2013; Ким и др., 2014; Мяо и Ву, 2004; Miao et al., 2004; Wang et al., 2013). Таким образом, Belotti et al. (2014) наблюдали более высокий выход бионефти при быстром пиролизе микроводорослей по сравнению с медленным пиролизом. В этом случае выход бионефти непрерывно снижался с увеличением температуры (400–700 ° C) с 72 до 59 мас.%, Улучшая газовую фракцию с 5 до 22 мас.%. В этой работе азотное голодание микроводорослей было предложено как стратегия увеличения производства биомасла (72 против 69 мас.% При 400 ° C) и улучшения его качества.Биомасла, полученные из истощенной биомассы, показали более высокое содержание жирных кислот и более низкое содержание азотистых веществ. Кроме того, более высокое количество липидов, присутствующих в микроводорослях, испытывающих нехватку азота, привело к более высокому содержанию углерода и, следовательно, к небольшому увеличению их HHV.