- Как превратить навоз в энергию

- Переработка навоза: биореактор, бактерии, биогаз

- Переработка биомассы в биогаз – Экологическое учебное сообщество по животноводству и птицеводству

- Анаэробное сбраживание навоза: понимание основных процессов

- Процесс биоконверсии (как микробы превращают органические материалы в топливо)

- Ограничения на биологические процессы

- Запуск варочного котла

- Ингибирующие вещества, обычно встречающиеся в навозе

- Неблагоприятные условия и их контроль

- Источники

- Авторы

- Биогаз из навоза | Эйрклим

Как превратить навоз в энергию

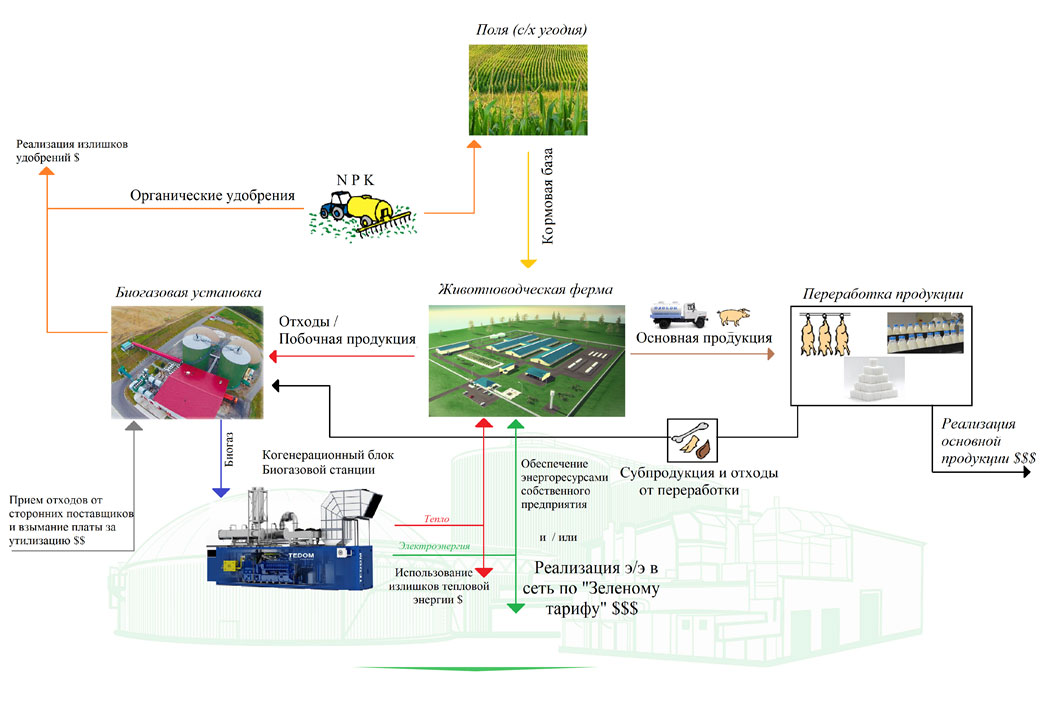

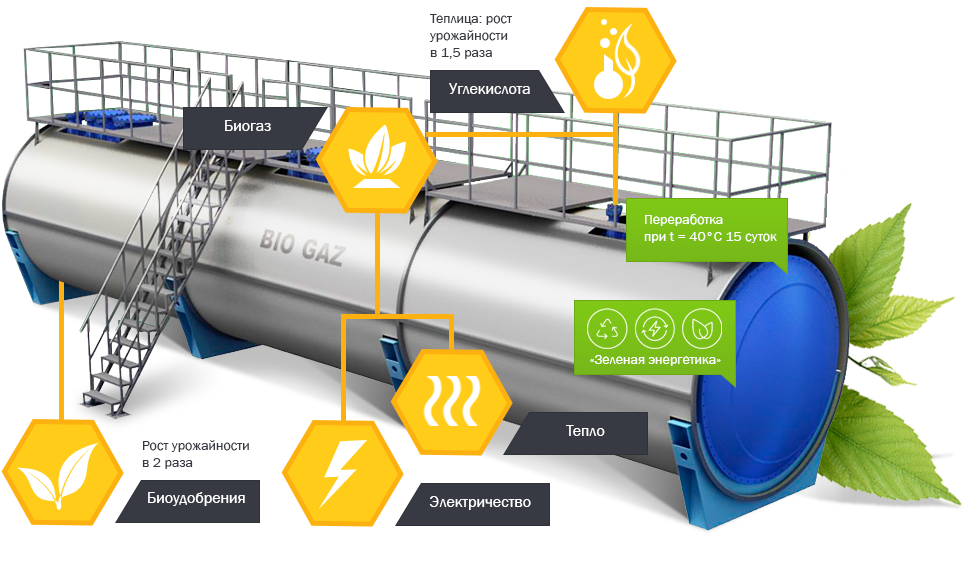

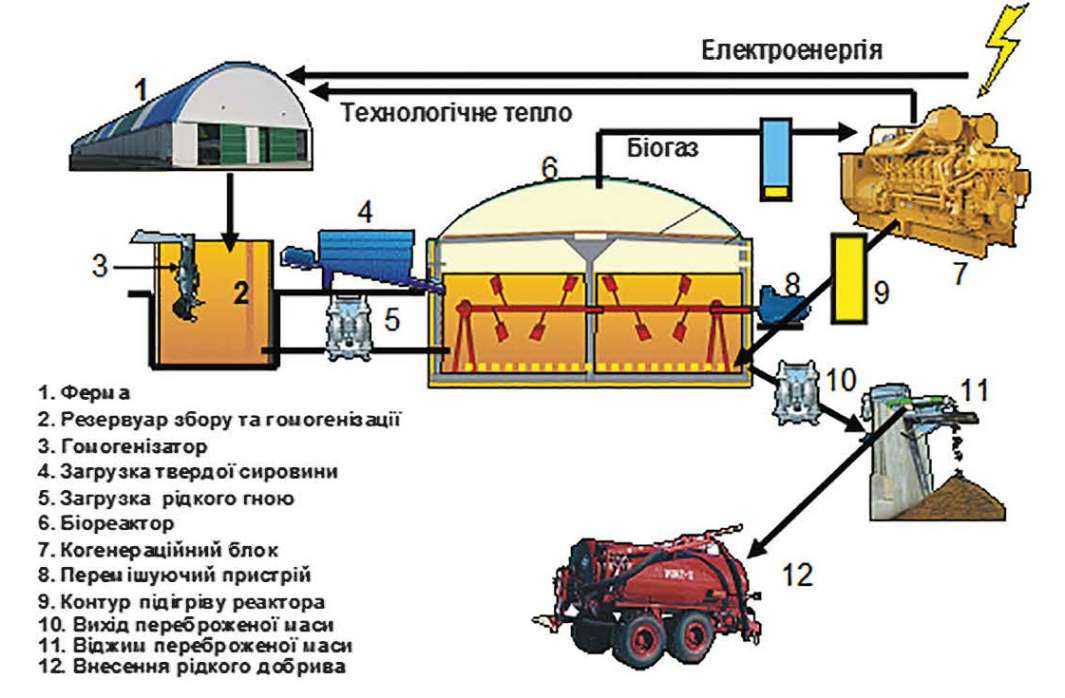

На свое 90-летие сельскохозяйственное предприятие «Предпортовый» решило себе сделать подарок — установить биокомплекс для переработки органических отходов, попросту навоза. В процессе работы реактора будет выделяться биогаз — альтернативный, экологически чистый источник энергии и образуются органические удобрения. Летом 2018 года совхоз и компания «Эвобиос», производитель оборудования, заключили договор, в середине 2019 года планируется запуск комплекса.

«Потребуется минимум затрат на переоснащение фермы, площадка для самого комплекса нужна небольшая, она уже подготовлена, — отметила директор предприятия Ольги Иванова. — Запуск комплекса планируется на апрель-май, как раз к началу сезона, окупить это удовольствие планируется за пять лет».

Для чего совхозу понадобился такой комплекс?

Во-первых, получение электроэнергии из биогаза, благодаря чему предприятие обеспечит отоплением и светом свою территории, в том числе теплицы.

Во-вторых, устранение запаха. Когда 90 лет назад только построили предприятие, в радиусе нескольких километров не было ничего — ни домов, ни аэропорта, а естественный запах с фермы никого не волновал. Сейчас в округе много домов, жители которых периодически жалуются на запах, а когда в Петербург прилетают важные делегации, совхоз просят не сбрасывать навоз, чтобы не встречать гостей неприятным ароматом. Вместо открытых лагун навоз будет попадать в закрытый комплекс, который работает без доступа кислорода.

В-третьих, получение качественного удобрения

, которое предприятие будет использовать на своих же землях. Раньше навоз собирали в специальные лагуны, сдавали на анализ, через некоторое время раскладывали по землям. В таком удобрении было множество семян сорняков, которые даже после прохождения через желудок буренок способны прорастать в почве и портить урожай. Кроме этого, в необработанном навозе масса возбудителей болезней от кишечных инфекций и туберкулеза до ящура и сибирской язвы. В биокомплексе благодаря температурному режиму навоз обеззараживается и освобождается от патогенной микрофлоры.

В таком удобрении было множество семян сорняков, которые даже после прохождения через желудок буренок способны прорастать в почве и портить урожай. Кроме этого, в необработанном навозе масса возбудителей болезней от кишечных инфекций и туберкулеза до ящура и сибирской язвы. В биокомплексе благодаря температурному режиму навоз обеззараживается и освобождается от патогенной микрофлоры.Биогазовый комплекс решает часть экологических проблем. Прекращается выброс метана и других продуктов распада органических отходов в воздух, особенно в условиях открытых емкостей для хранения навоза. Сокращается или прекращается расход газа

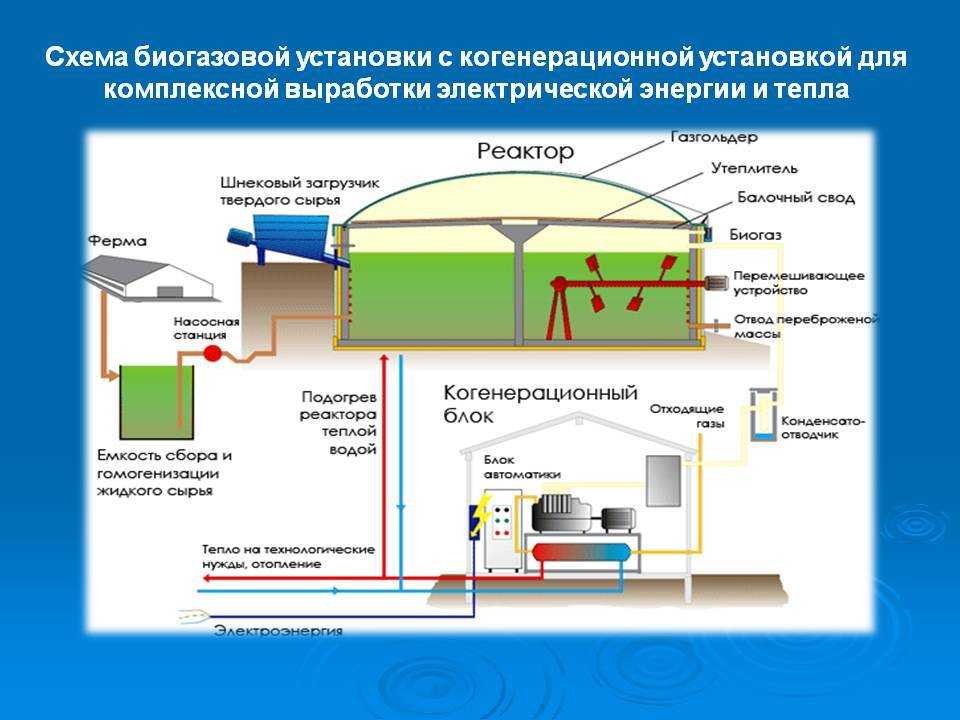

Каков принцип работы комплекса?

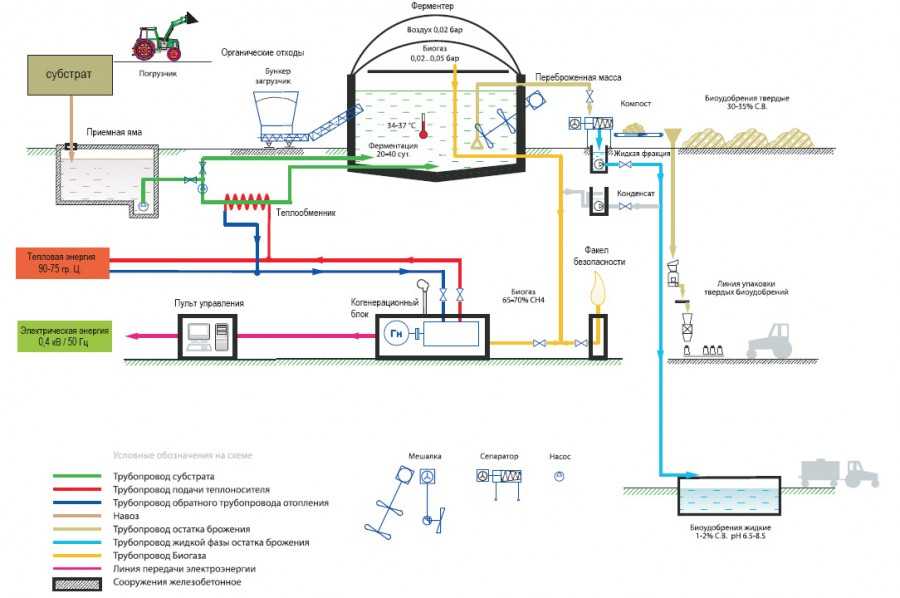

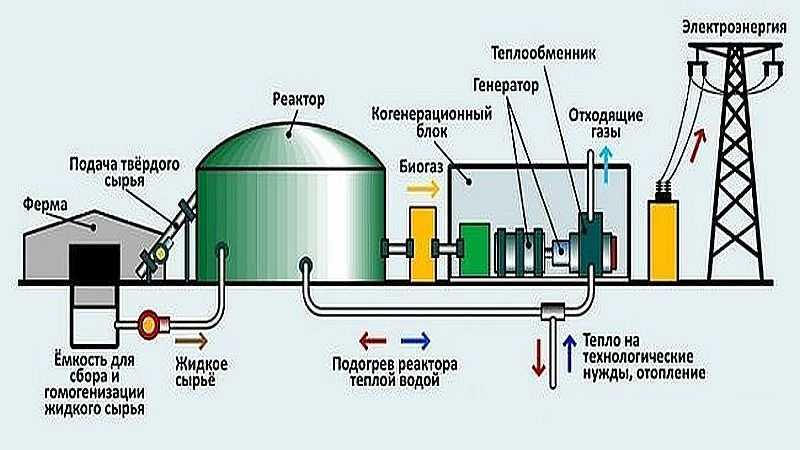

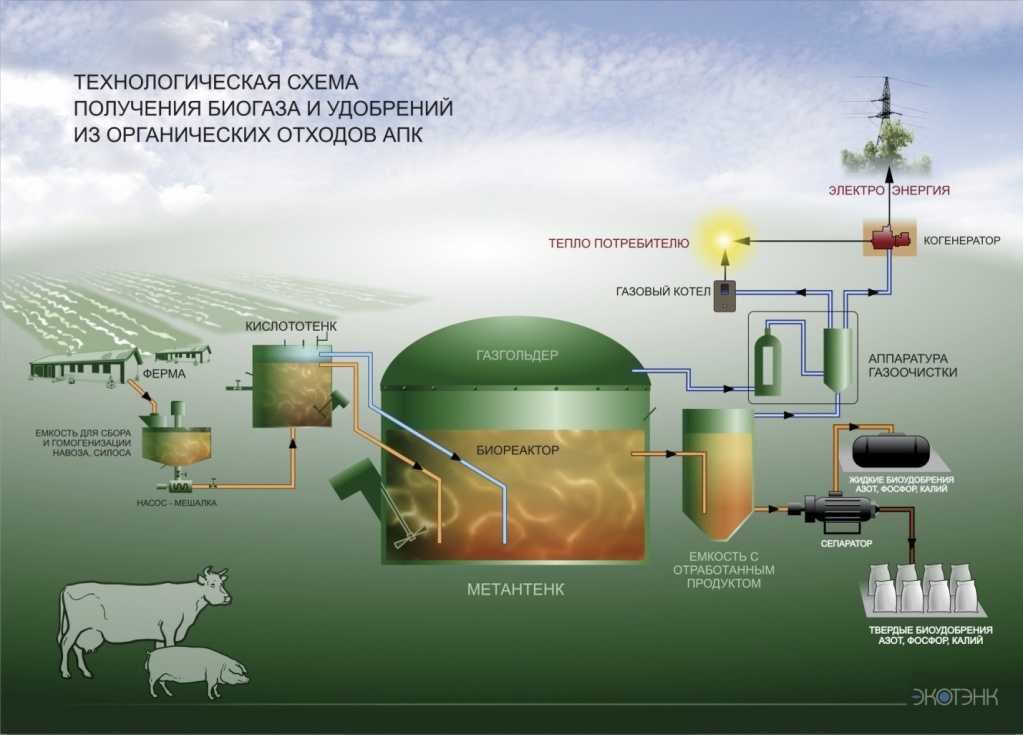

В комплексе происходит анаэробное (бескислородное) сбраживание органических отходов: навоз в жидком виде попадает в реактор, где служит пищей для метаногенных бактерий. В реакторе поддерживается температура 52-54°С, что и позволяет уничтожать патогенные микроорганизмы и обеззараживать отходы. В течение суток заданный объем отходов перерабатывается, получаемый продукт делится на две категории: газ с высоким содержанием метана и органическое удобрение.

В реакторе поддерживается температура 52-54°С, что и позволяет уничтожать патогенные микроорганизмы и обеззараживать отходы. В течение суток заданный объем отходов перерабатывается, получаемый продукт делится на две категории: газ с высоким содержанием метана и органическое удобрение.

Газ собирается в газгольдер, проходит очистку и поступает на электрогенераторы (содержание метана более 80%, сернистые примеси

не превышают 0,5-0,7%). Удобрение в жидком виде поступает на накопители, жидкость выводится и может использоваться для полива лугов, а твердая фракция, похожая на черные опилки, — для подкладки в овощи.«В процессе важна предварительная подготовка отходов: они доводятся до правильной консистенции, чтобы бактерии съели все, — поделился коммерческий директор ООО «Эвобиос» Сергей Закржевский. — Используется несколько технологий, в том числе, измельчение вихревого слоя, технология была разработана еще в 50-е годы в СССР и не заслужено забыта. Остальные разработки наши, мы уже запатентовали четыре из них, то, что касается подготовки отходов и переработки в ускоренном режиме. Основное оборудование российское, иногда на усмотрение заказчика или из-за удобства логистики используем зарубежные детали.

Остальные разработки наши, мы уже запатентовали четыре из них, то, что касается подготовки отходов и переработки в ускоренном режиме. Основное оборудование российское, иногда на усмотрение заказчика или из-за удобства логистики используем зарубежные детали.

Совхоз «Предпортовый» существует с 1928 года, его территории располагаются в Красносельском и Петродворцовом районах Петербурга и Ломоносовском районе Ленобласти. Предприятие специализируется на овоще-молочном направлении: выращивают на открытых грунтах и в теплицах капусту, морковь, свеклу, картофель.

Петербургская биотехнологическая компания «Эвобиос» разрабатывает и производит универсальное оборудование для переработки органических отходов. Комплексы можно применять в сельском хозяйстве, ЖКХ, на пищевых производствах, в розничных сетях.

Переработка навоза: биореактор, бактерии, биогаз

Содержание

- Отдельные способы переработки навоза

- Передовая российская разработка

- Бактерии для переработки навоза

- Аэробные биоустановки по переработке навоза и помета

- Биореактор для переработки органических отходов

- Процессы, протекающие в биореакторе

- Эффективные технологии переработки и утилизации навоза (видео)

В животноводческих хозяйствах, занимающихся разведением крупного рогатого скота, свиней, домашней птицы и прочей живности, собирается много продуктов их жизнедеятельности – навоза. 70-75% всех урожаев, собираемых с огородов и полей, перерабатывается в навоз. По статистике до 90% злаковых и овощных культур идет на корм животным.

70-75% всех урожаев, собираемых с огородов и полей, перерабатывается в навоз. По статистике до 90% злаковых и овощных культур идет на корм животным.

Чем крупнее животноводческое хозяйство, тем больше накапливается навоза. Этому ценному биоресурсу находят различное применение. Его часто используют непосредственно как удобрение. Развитие науки сделало применение навоза, прошедшего переработку, гораздо более широким.

1 Отдельные способы переработки навоза

Технологии переработки этого биоресурса весьма разнообразны.

- Вермикомпостный способ. Заключается в получении перегноя из навоза с помощью червей.

- Утилизация и переработка навоза с помощью насекомых и мух.

- Сушка биоресурса горячим воздухом, делает его легким и транспортабельным удобрением. Недостаток способа в энергозатратности.

- Способ гранулирования биоресурса. Он распространен в США и в Европе, но также энергозатратен. На получение тонны гранулированных удобрений расходуется полтонны топлива.

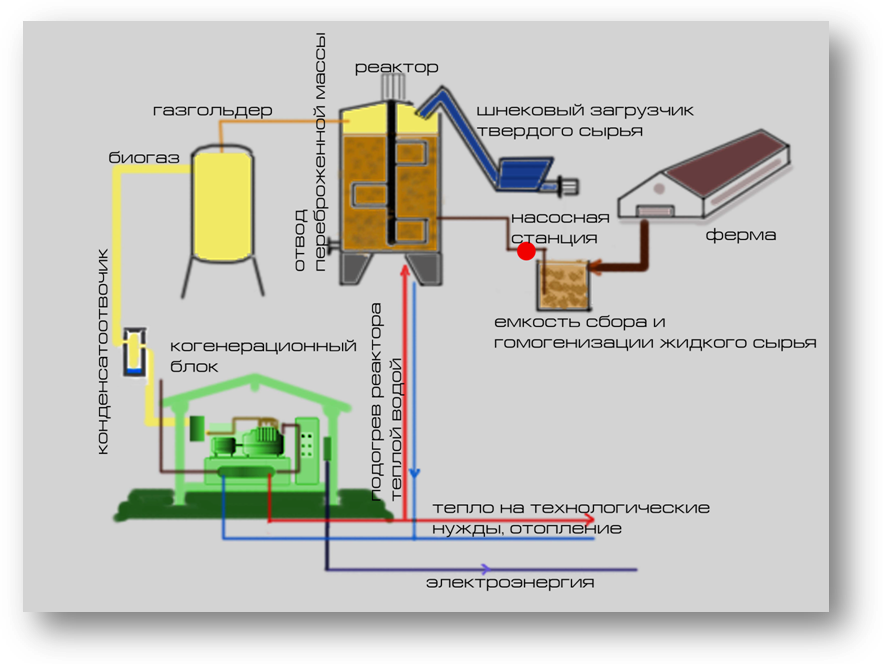

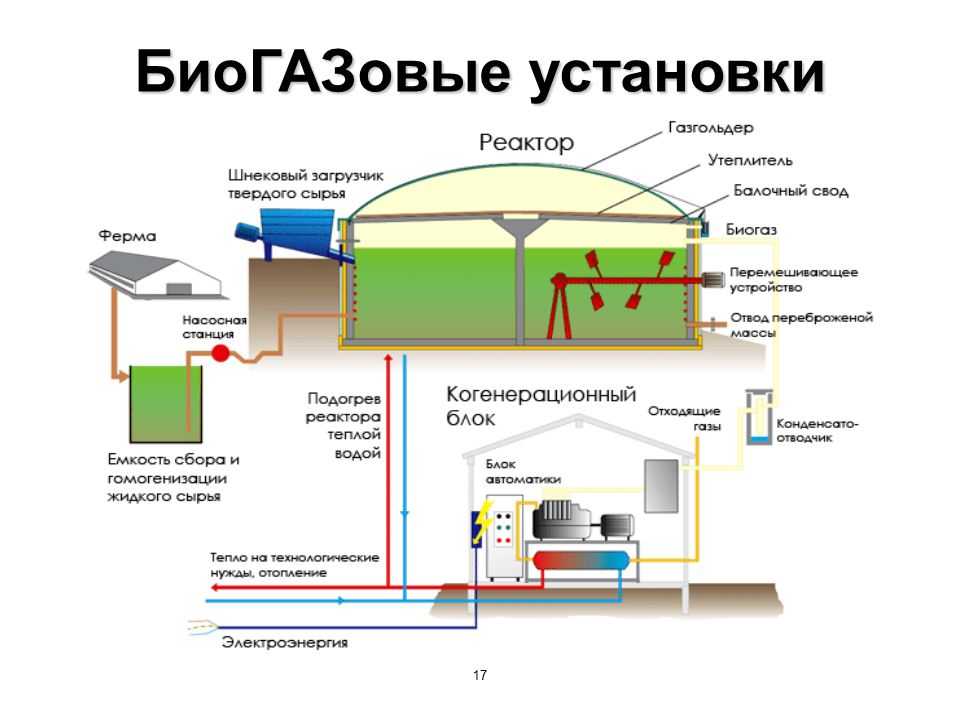

- Способ переработки навоза в биогаз, актуален для крупных предприятий в современной действительности. Устанавливается специальный биореактор в котором происходит переработка навозного сырья в газ для отопления и прочих нужд предприятия.

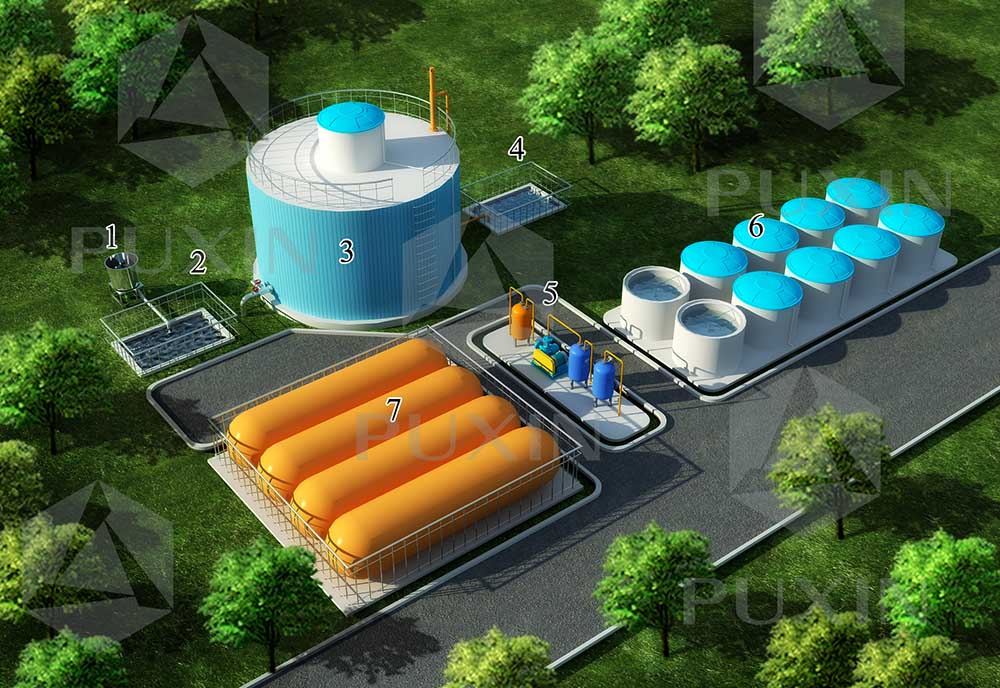

Технологическая схема переработки навоза

к меню ↑

1.1 Передовая российская разработка

Специально разработанная в Башкирии установка позволяет получать очень эффективное органно-минеральное удобрение, действующее в почве продолжительно по времени (3-4 года). Оно увеличивает динамическое плодородие почвы, повышая урожайность до двух раз. Технология позволяет сохранять в почве органические вещества.

Схема технологии состоит из следующих этапов.

- Навозное сырье проходит обработку формалином. Происходит полная ликвидация бактерий и консервация органики на несколько лет.

- Проводится добавление мочевины при установленной температуре.

- Смесь проходит сушку в установке кипящего слоя и затем гранулируется.

Полученное удобрение оживляет микрофлору почвы и предотвращает потери азота. Препараты вносятся в количестве 1-2 тонны на гектар. Так как удобрение вносится раз в 4 года, экономится ГСМ. На 1 единицу затрат получается 16 единиц отложенной прибыли. На производство тонны препарата расходуется 100 кг топлива и 100 кВт электрической энергии. По своей малой затратности при производстве и своему КПД, полученное этим способом удобрение, превосходит отечественные и зарубежные аналоги.

1.2 Бактерии для переработки навоза

Перерабатывать продукт жизнедеятельности животных помогают бактерии, содержащиеся в нем. На современных фермах крупный рогатый скот, птицы и свиньи выращиваются на несменяемой подстилке в легких некапитальных строениях. Это дает ряд существенных преимуществ.

- Помет и навоз не нужно убирать, попадая в подстилку, они перерабатываются внутри нее бактериями.

- Отопление не требуется. Тепло образуется в результате переработки органики внутри подстилки бактериями, вследствие микробиологических процессов и достигает 40-50 градусов.

- Микроорганизмы бактерий утилизируют навоз и помет без выделения неприятного запаха аммиака и метана. Поддерживается свежесть среды обитания животных и птиц, сохраняется их чистота.

- Сокращаются до минимума расходы на обслуживающий персонал. Бактерии для переработки свиного навоза делают возможным одному рабочему справляться с тремя сотнями голов свиней. Ручной труд по уборке продуктов жизнедеятельности исключен, его заместили бактерии.

- Условия содержания животных приближены к естественным условиям обитания. Животные меньше подвержены заболеваниям, быстрее набирают вес.

Биохлев — переработка навоза бактериями

Многослойная несменная ферментационная подстилка устраивается по специальной технологии. Один раз в месяц такую подстилку обрабатывают опрыскиванием раствора биопрепарата с содержанием бактерий. Такая технология и переработка навоза КРС и других животных посредством бактерий увеличивает прибыльность от 40 до 70%. Биопрепараты разных производителей сейчас широко представлены в продаже. Их популярность постоянно растет.

Их популярность постоянно растет.

к меню ↑

1.3 Аэробные биоустановки по переработке навоза и помета

Фермерскими хозяйствами, занимающимися разведением животных, стали широко применяться автоматизированные биоустановки типа Биоэкомодуль. В таких установках происходит преобразование отходов органического происхождения, посредством аэробной ферментации, в ценные органические удобрения. Процесс протекает в искусственно созданной среде с постоянными характеристиками за счет кислорододышащих (аэробных) бактерий группы азотобактеров. Такие бактерии живут в кишечнике птиц и животных и выходят из него вместе с отходами.

Бактерии расщепляют органические остатки и вредные химические соединения. В итоге получаются хеллаты (стабильные формы безопасных соединений), используемые в сельском хозяйстве. Применяется продукция, полученная в биоустановках аэробного типа как:

- сыпучие удобрения для садоводства, увеличивающие рост и урожайность;

- компосты богатые органикой с оптимальным сочетанием большого количества полезных бактерий и NPK показателей;

- биоминеральные кормовые добавки, улучшающие продуктивные показатели животных и птиц до 23%;

- сырье органического происхождения для производства гранулированного и брикетированного твердого топлива с высокими показателями теплотворности;

- органические экологически безопасные почвогрунты;

- жидкие подкормки органического происхождения для растений.

Технологическая схема биореактора

Преимущества применения биоаэробной технологии и оборудования заключаются в следующем:

- полный контроль и прогнозируемость процесса переработки;

- сохранение азота с переводом его в стабильное состояние;

- в процессе переработки отходов сохраняются полезные вещества, разлагается болезнетворная микрофлора;

- отсутствуют вредные стоки и выбросы;

- не требуются затраты на капстроительство и коммуникации;

- простота, надежность и мобильность конструкции;

- продолжительный срок эксплуатации;

- низкое энергопотребление.

к меню ↑

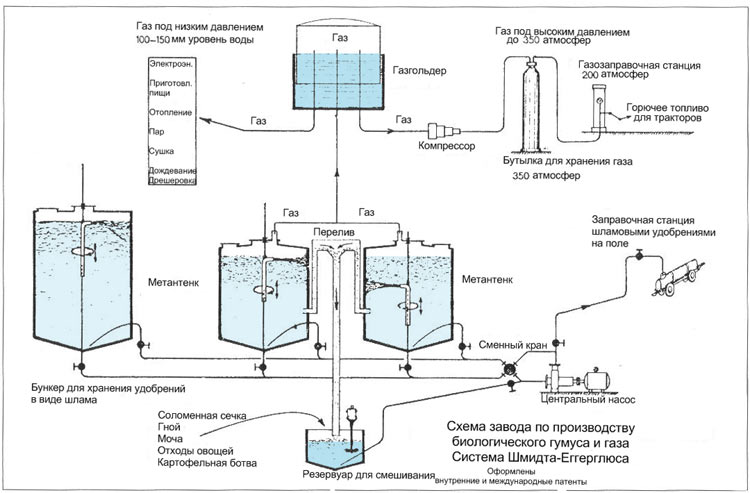

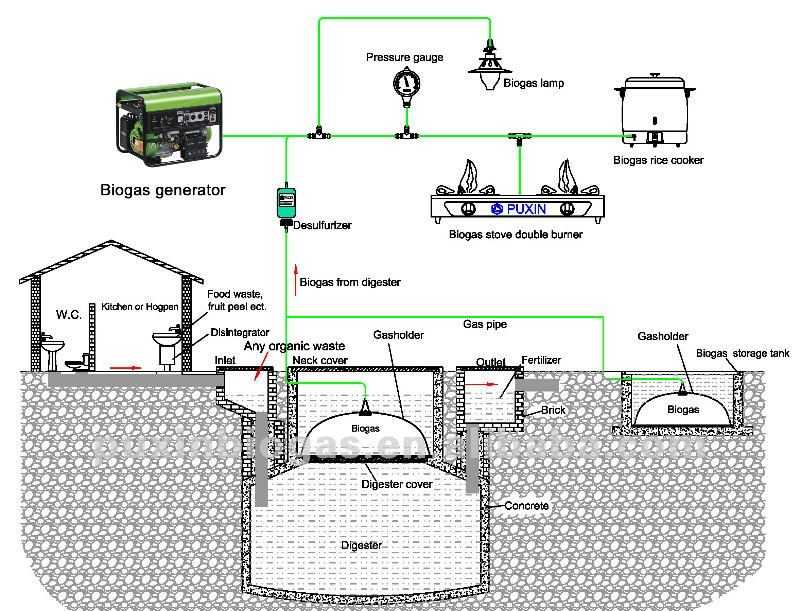

2 Биореактор для переработки органических отходов

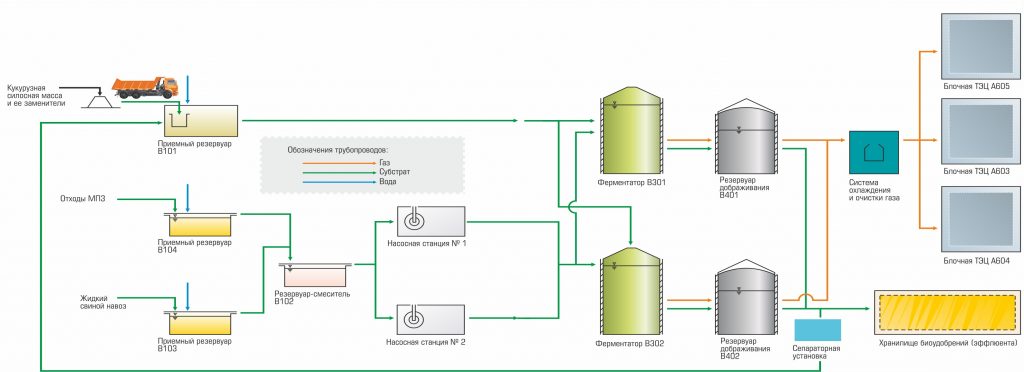

Для утилизации биологических отходов с получением из них органических удобрений и одновременно биогаза используют биореактор. Широкое распространение получила установка БУГ, имеющая несколько модификаций. Отличаются они своей производительностью.

В состав, получаемого в процессе переработки отходов биогаза входит 50-60% метана и 40-50% углекислого газа.

На биогазе могут работать бытовые газовые приборы – водонагреватели, газогенераторы, обогреватели воздуха.

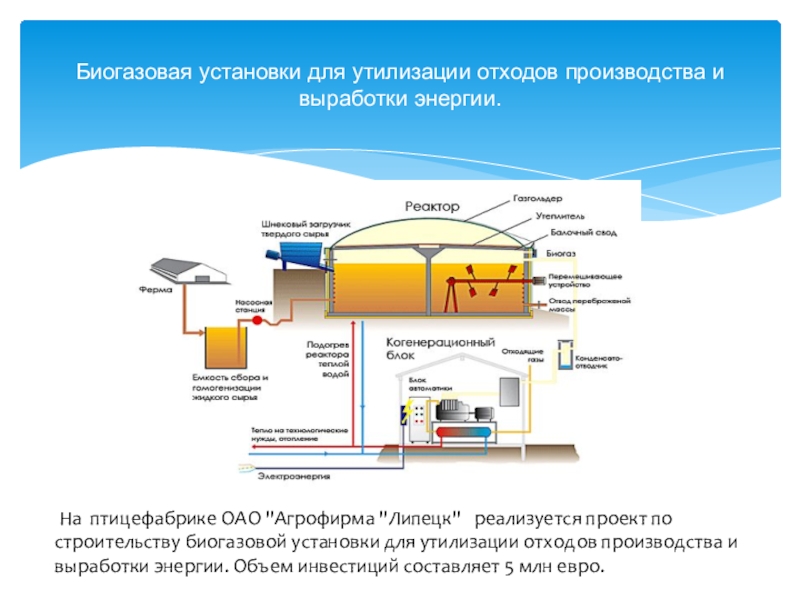

Стандартная биогазовая установка включает в себя следующее оборудование для переработки навоза и других органических отходов:

- емкость для гомогенизации;

- загрузчики жидкого и твердого сырья;

- систему безопасности;

- контрольно измерительные приборы и автоматику с визуализацией;

- биореактор с газгольдером;

- мешалки и сепараторы;

- насосную станцию;

- системы отопления и смешивания воды;

- газовую систему.

к меню ↑

2.1 Процессы, протекающие в биореакторе

Биореактор состоит из трех разделенных секций:

Биогазовые установки

- загрузочной;

- рабочей;

- выгрузочной.

Внутренняя поверхностная часть реактора не ровная, а сделана в виде трубчатой емкости. Это способствует ускорению и более полному протеканию процесса переработки. Из приемной секции переработанный в однородную биомассу и смешанный с водой субстрат через технологический люк попадает в биореактор.

Верхняя средняя часть рабочей секции, также оборудована герметичным люком, на котором располагаются приборы контроля уровня биомассы, отбора биогаза и его давления. При увеличении давления внутри реактора происходит автоматическое включение компрессора, что предотвращает разрыв резервуара. Компрессор откачивает биогаз из реактора в газгольдер. В биореакторе установлен нагревательный элемент, поддерживающий температуру необходимую для брожения биомассы.

В рабочей секции реактора температура всегда выше, чем в двух других секциях. Это обеспечивает полноту цикла химического процесса и увеличивает продуктивность. В этой части реактора биомасса непрерывно перемешивается, что предотвращает появление плавающей корки, препятствующей выходу биогаза.

Полностью переработанный субстрат поступает в выгрузочную секцию биореактора. Здесь происходит окончательное разделение остатков газа и жидких удобрений.

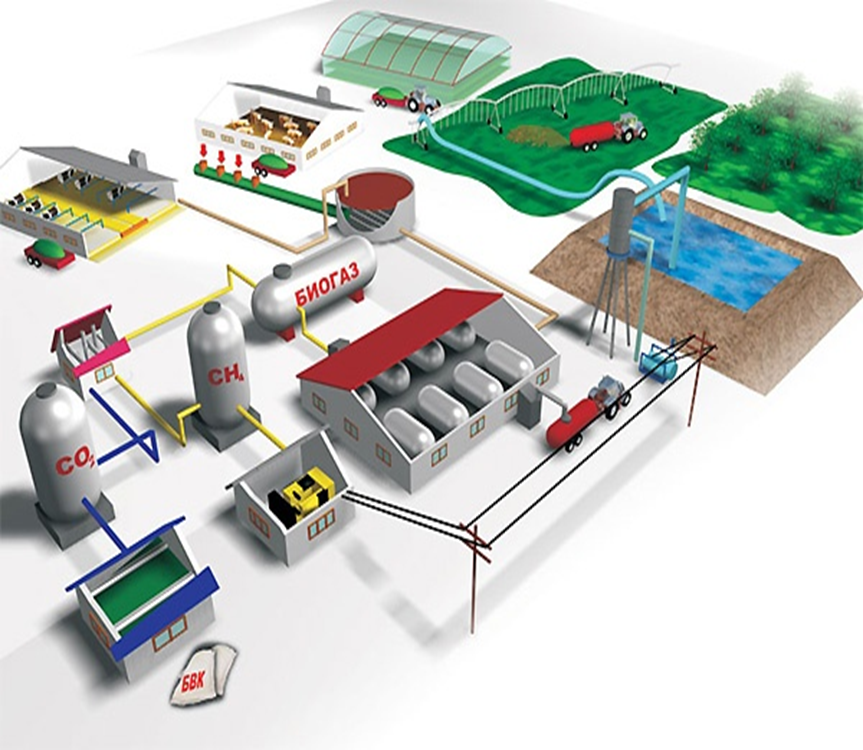

Установки, перерабатывающие навоз, птичий помет и прочие органические отходы любого вида действия широко востребованы и применяются в сельском хозяйстве. Биогазовые установки находят применение в городском коммунальном хозяйстве при утилизации органического мусора и получения биогаза для теплоэнергетики.

Биогазовые установки находят применение в городском коммунальном хозяйстве при утилизации органического мусора и получения биогаза для теплоэнергетики.

к меню ↑

2.2 Эффективные технологии переработки и утилизации навоза (видео)

Переработка биомассы в биогаз – Экологическое учебное сообщество по животноводству и птицеводству

|

Анаэробное сбраживание навоза: понимание основных процессов

Разложение органических соединений в биогаз

распадается на биогаз: смесь метана (CH 4 ), двуокиси углерода (CO 2 ) и следовых количеств других газов. Однако за кажущейся простотой скрываются сложные взаимодействия с участием нескольких сообществ микроорганизмов.

Однако за кажущейся простотой скрываются сложные взаимодействия с участием нескольких сообществ микроорганизмов.

Процесс биоконверсии (как микробы превращают органические материалы в топливо)

Анаэробное сбраживание представляет собой многоэтапный процесс (рис. 1), включающий от двух до четырех этапов, в зависимости от того, где вы хотите провести линии в процессе.

- Гидролиз — это фаза анаэробного сбраживания, при которой сложные органические молекулы расщепляются на более простые органические молекулы.

- Ацидогенез — это превращение простых органических молекул в жирные кислоты.

- Ацетогенез – это превращение жирных кислот в ацетат. Это, наряду с ацидогенезом, представляет собой переход от простых органических молекул к метаногенным субстратам, как показано на рисунке ниже.

- Метаногенез – это когда молекулы, которые были преобразованы в подходящий источник пищи (или субстрат) для метаногенных микроорганизмов, превращаются этими организмами в метан.

Известно, что более 100 различных анаэробных микробов участвуют в производстве биогаза. Эти микробы организованы в ряд взаимосвязанных сообществ. Сообщества гидролитических бактерий расщепляют сложные органические вещества до более простых соединений. Кислотообразующие бактерии превращают простые соединения в летучие жирные кислоты, в основном уксусную кислоту (уксус). Гидролиз и ацидогенез обычно объединяют и называют анаэробным брожением. Некоторые микробиологи также различают образование смешанных летучих жирных кислот (ацидоз) и восстановление до уксусной кислоты (ацетогенез).

Образующий метан Археи (очень простые одноклеточные организмы, похожие на бактерии), называемые метаногенами, получают конечные продукты брожения – летучие жирные кислоты, газообразный водород (H 2 ), CO 2 и воду ( H 2 O) – и использовать их для образования метана. Метаногены делятся на два основных лагеря в зависимости от пути, который они используют для производства метана (рис. 2). Все метаногены могут восстанавливать CO 2 и H 2 в CH 4 и H 2 О; те, которые используют исключительно этот путь, называются гидротрофными метаногенами. Метаногены, превращающие летучие жирные кислоты (и ряд других простых органических соединений) в CH 4 и CO 2 , называются ацетотрофными метаногенами.

2). Все метаногены могут восстанавливать CO 2 и H 2 в CH 4 и H 2 О; те, которые используют исключительно этот путь, называются гидротрофными метаногенами. Метаногены, превращающие летучие жирные кислоты (и ряд других простых органических соединений) в CH 4 и CO 2 , называются ацетотрофными метаногенами.

Ограничения на биологические процессы

Анаэробное сбраживание — это живой процесс, и, как и все биологические сообщества, микроорганизмы, осуществляющие анаэробное брожение и метаногенез, делают это при определенных рабочих условиях.

Фазы роста микробного сообщества

При достаточном запасе пищи, достаточном пространстве для роста, отсутствии хищников или конкурирующих организмов все сообщества организмов — будь то метаногены или люди — растут по образцу, подобному показанному на рис. Рисунок 3. Время задержки возникает, когда организмы акклиматизируются к окружающей среде.

- Во время фазы роста пища не ограничивается, и население быстро увеличивается.

Иногда фазу роста называют фазой логарифмического или экспоненциального роста, потому что модель роста следует экспоненциальной кривой. * Рост населения замедляется в Фаза упадка , поскольку организмы достигают предела своих пищевых запасов.

Иногда фазу роста называют фазой логарифмического или экспоненциального роста, потому что модель роста следует экспоненциальной кривой. * Рост населения замедляется в Фаза упадка , поскольку организмы достигают предела своих пищевых запасов. - Во время стационарной фазы сообщество исчерпало свои запасы продовольствия. Имейте в виду, что размножение не обязательно останавливается во время фазы упадка и стационарной фазы, а только то, что уровень смертности приближается к уровню воспроизводства. В некоторых случаях сообщество становится бездействующим или переходит в спящий режим во время стационарной фазы.

- Сообщества вступают в -ю смерть или эндогенный рост , когда ограниченный запас пищи исчерпан или ингибирующий элемент ограничивает дальнейший рост организмов. Во время эндогенного роста смертность превышает рождаемость.

Ингибирующие элементы, вызывающие эндогенный рост, часто являются конечными продуктами метаболизма в сообществе.

Прелесть анаэробного пищеварения в том, что это работа смешанного сообщества организмов. Токсичный конечный продукт одной общины является пищей для другой. Кислотообразующие бактерии потребляют простые сахара, которые могут ингибировать гидролитические сообщества. Метаногены используют кислоты, образующиеся при брожении, для производства CH 4 и CO 2 . И, наконец, CH 4 и CO 2 покидают метантенк в виде биогаза.

Время воспроизводства

Большинство анаэробных варочных котлов сконструированы таким образом, что микробные сообщества продолжают расти в геометрической прогрессии. Важным понятием, которое необходимо понять, является скорость удвоения или время размножения организма. Это время, необходимое для удвоения численности популяции во время экспоненциального роста. Проще говоря, это время, необходимое организмам для замены самих себя.

Время гидравлического удерживания

Анаэробное сбраживание обычно происходит в жидкостном реакторе непрерывного действия (рис. 4). Если объем реактора не меняется, то поток из реактора равен потоку в реактор, а среднее время пребывания жидкости в реакторе равно ее объему, деленному на скорость потока. Это называется гидравлическим временем удерживания реактора (HRT).

4). Если объем реактора не меняется, то поток из реактора равен потоку в реактор, а среднее время пребывания жидкости в реакторе равно ее объему, деленному на скорость потока. Это называется гидравлическим временем удерживания реактора (HRT).

Если реактор полностью перемешан, то есть микроорганизмы полностью взвешены в реакторе, то время пребывания клеток в реакторе равно HRT. Если HRT полностью смешанного реактора равняется времени размножения организмов, живущих в ректоре, то на смену каждой клетке, выходящей из реактора, формируется новая клетка, а популяция внутри реактора остается стабильной. Если HRT короче, чем время размножения, новой клетки не будет, чтобы заменить уходящую, и популяция будет сокращаться или «вымываться».

Время удерживания твердых частиц

Уменьшение HRT уменьшает размер реактора, а реакторы меньшего размера снижают затраты; поэтому многие системы пищеварения сконструированы таким образом, что микроорганизмы остаются в реакторе дольше, чем его HRT. Например, мы могли бы поставить экран на выходе из реактора на рис. 4, чтобы некоторые микроорганизмы оказались внутри. Мы можем рассчитать время удерживания клеток, разделив массу микроорганизмов, попавших в реактор, на массу организмов, покидающих реактор. Популяцию микробов поддерживают стабильной, устанавливая время удерживания клеток равным времени размножения.

Например, мы могли бы поставить экран на выходе из реактора на рис. 4, чтобы некоторые микроорганизмы оказались внутри. Мы можем рассчитать время удерживания клеток, разделив массу микроорганизмов, попавших в реактор, на массу организмов, покидающих реактор. Популяцию микробов поддерживают стабильной, устанавливая время удерживания клеток равным времени размножения.

Легче измерить общую массу твердых частиц, взвешенных в жидкости, чем массу жизнеспособных клеток; поэтому время удерживания клеток приблизительно равно времени удерживания твердых веществ (SRT) или массе твердых веществ в реакторе, деленной на массу выходящих твердых веществ.

Постоянный запас продуктов питания

Микроорганизмам нужна пища для размножения и роста. Метаногены обладают сверхъестественной способностью впадать в спячку в периоды нехватки пищи. Это хорошо, потому что вы можете легко перезапустить анаэробный реактор после длительного бездействия. С другой стороны, резкое увеличение количества корма может вызвать резкое выделение газа, что приведет к пенообразованию и образованию накипи в метантенке.

Температура

Метаногены процветают в двух температурных диапазонах. Термофильные (теплолюбивые) метаногены быстро растут (время размножения от 10 до 15 дней), но они работают в довольно узком диапазоне температур с центром в 55°С. Мезофильные метаногены растут медленнее (время размножения до 30 дней ), но они переносят более широкий диапазон температур. 35°С оптимальна для мезофильных метаногенов, но они могут переносить и гораздо более низкие температуры. При достаточно длительном SRT варочные котлы, работающие при температуре 20°C, не показывают существенных потерь в производстве газа по сравнению с работающими при 35°C9.0065

Кислород

Метаногены являются строгими анаэробами, то есть малейшее количество кислорода для них ядовито. Кислотообразующие бактерии более устойчивы к кислороду. Так, если кислород попадет в анаэробный метантенк, концентрация метана в биогазе упадет, а концентрация углекислого газа увеличится.

pH

pH является основным показателем исправности реактора. Сложный набор встречающихся в природе буферов регулирует рН в анаэробном реакторе, при этом наиболее важными буферами являются органическая кислота-аммиак и карбонат-бикарбонат. Оптимальный диапазон pH для анаэробного сбраживания — от нейтрального до слабощелочного (pH от 6,6 до 7,6).

Сложный набор встречающихся в природе буферов регулирует рН в анаэробном реакторе, при этом наиболее важными буферами являются органическая кислота-аммиак и карбонат-бикарбонат. Оптимальный диапазон pH для анаэробного сбраживания — от нейтрального до слабощелочного (pH от 6,6 до 7,6).

Запуск варочного котла

Чтобы обеспечить живую популяцию микробов, вырабатывающих метан, в варочный котел обычно добавляют материалы, содержащие метаногены. Когда эти материалы поступают из внешнего источника, например, шлам из активного отстойника для обработки навоза или твердые биологические вещества из очистных сооружений, это называется «горячий старт». Иногда метантенки включаются в работу с «холодным пуском», когда навоз медленно добавляется в заполненный жидкостью метантенк до тех пор, пока не начнет образовываться газ. Горячий пуск, как правило, быстрее, чем холодный. В зависимости от типа варочного котла горячий пуск может занять от одного до шести месяцев, прежде чем варочный котел будет запущен в работу. На то, чтобы метантенк достиг устойчивого состояния при холодном пуске, может уйти от шести месяцев до года.

На то, чтобы метантенк достиг устойчивого состояния при холодном пуске, может уйти от шести месяцев до года.

Ингибирующие вещества, обычно встречающиеся в навозе

Ингибирующие элементы часто называют токсичными, но термин «токсичность» неверен. Низкие дозы большинства ингибирующих агентов фактически стимулируют биологическую активность. Следующие наборы химических веществ являются основными ингибирующими агентами, содержащимися в навозе животных.

Антибиотики

Антибиотики, вводимые в терапевтических или субтерапевтических целях животным, могут изменять сообщества микроорганизмов, переваривающих навоз обработанных животных. Показано, что ингибирующее действие антибиотиков на газообразование минимально, если поддерживается высокий SRT и микроорганизмам дается время для акклиматизации.

Дезинфицирующие средства

Дезинфицирующие и чистящие средства также могут вызывать дисбаланс пищеварительного тракта, хотя сообщений о нарушениях в литературе не поступало. Разбавление промывочной воды или обход автоклава после очистки — самая безопасная тактика обращения с дезинфицирующими средствами. Некоторые дозы могут оказать минимальное влияние на работоспособность, если поддерживается высокий SRT.

Разбавление промывочной воды или обход автоклава после очистки — самая безопасная тактика обращения с дезинфицирующими средствами. Некоторые дозы могут оказать минимальное влияние на работоспособность, если поддерживается высокий SRT.

Аммиак

Ион аммония (NH 4 + ) и его газообразный родственник аммиак (NH 3 ), являются побочными продуктами расщепления белка и восстановления мочевины. Концентрации, при которых аммиачный азот (NH 4 + NH 3 -N) полезен, ингибирует или токсичен для анаэробного пищеварения, приведены в таблице 1. Токсичность аммиака сильно зависит от pH. NH 3 , преобладающая форма при более высоком pH, более токсичен, чем NH 4 + . Обычно аммиак не представляет проблемы в биореакторах, за исключением реакторов, обрабатывающих материалы с высоким содержанием азота, такие как птичий помет; а некоторые перегонщики птичьего помета способны выдерживать уровни до 6000 мг/л, если микроорганизмам дается время для акклиматизации.

| Влияние на анаэробную обработку | NH 4 +NH 3 -N мг/л | С – мг/л |

|---|---|---|

| Выгодный | 50-200 | <50 |

| Без побочных эффектов | 200-1000 | 50-100 |

| Ингибитор при более высоких значениях pH | 1500-3000 | 100-200 |

| Токсичный | >3000 | >200 |

Сульфат и сульфид

Сульфат (SO 4 – ) сам по себе не является ингибирующим веществом. Его присутствие может снизить производство CH 4 , потому что группа бактерий, называемых сульфатредуцентами, может вытеснить гидротрофные метаногены за доступный H 2 . Конкуренция с сульфатредукторами обычно не снижает производительность биореакторов навоза, поскольку вокруг много уксусной кислоты, чтобы ацетотрофные метаногены могли производить газ. Конечный продукт восстановления сульфата, сульфид (S –), может быть весьма токсичным для анаэробного пищеварения. Как и аммиак, токсичность S – зависит от рН метантенка. Стимулирующие и ингибирующие концентрации сульфида приведены в таблице 1. Также, как и аммиак, S- существует в газообразной форме, сероводород (H 2 S), поэтому его регулирование представляет собой баланс между исходным восстановлением, газообразованием и pH. .

Конкуренция с сульфатредукторами обычно не снижает производительность биореакторов навоза, поскольку вокруг много уксусной кислоты, чтобы ацетотрофные метаногены могли производить газ. Конечный продукт восстановления сульфата, сульфид (S –), может быть весьма токсичным для анаэробного пищеварения. Как и аммиак, токсичность S – зависит от рН метантенка. Стимулирующие и ингибирующие концентрации сульфида приведены в таблице 1. Также, как и аммиак, S- существует в газообразной форме, сероводород (H 2 S), поэтому его регулирование представляет собой баланс между исходным восстановлением, газообразованием и pH. .

Соль

Чем выше содержание растворимой соли в варочном котле, тем больше усилий приходится прилагать микроорганизмам, чтобы транспортировать воду в клетки и из них. Исследования показали, что главным образом катионы (положительные ионы в растворе) ингибируют микробную активность. Стимулирующие и ингибирующие концентрации основных катионов приведены в табл. 2.

2.

| Катион | Стимулирующий (мг/л) | Умеренно ингибирующий (мг/л) | Сильно ингибирующий (мг/л) |

|---|---|---|---|

| Натрий, Na + | 100-200 | 3500-5500 | 8000 |

| Калий, K + | 200-400 | 2500-4500 | 12 000 |

| Кальций, Ca + | 100-200 | 2500-4500 | 8000 |

| Магний, мг + | 75-150 | 1000-1500 | 3000 |

Осаждение ингибирующих веществ

Следует отметить, что большинство ингибирующих веществ должны находиться в растворе для снижения биологической активности в метантенках. Следовательно, ингибирующее действие S – снижается за счет осаждения нерастворимых сульфидов металлов. Растворимый Mg и NH 3 восстанавливаются осаждением струвита (MgNH 4 PO 4 ).

Следовательно, ингибирующее действие S – снижается за счет осаждения нерастворимых сульфидов металлов. Растворимый Mg и NH 3 восстанавливаются осаждением струвита (MgNH 4 PO 4 ).

Неблагоприятные условия и их контроль

Ферментирующие бактерии обычно более устойчивы и быстрее растут, чем метаногены. Первый признак того, что с варочным котлом что-то не так, возникает, когда кислотообразующие вещества начинают преобладать над метанообразователями. Это может проявиться в снижении производства биогаза. Однако сначала концентрация CO 2 в биогазе увеличится, а концентрация органической кислоты в жидкости реактора увеличится. И то, и другое вызовет падение рН. Таким образом, ежедневное измерение pH является хорошим методом контроля за здоровьем пищеварительного тракта. Отношения между ферментативным и метаногенным сообществами могут стать настолько неуравновешенными, что даже кислотообразующие уже не могут переносить условия низкого рН. В этот момент мы говорим, что варочный котел «застрял», или он «закис» или стал «маринованным». Основные шаги, которые необходимо предпринять в случае неисправности варочного котла:

В этот момент мы говорим, что варочный котел «застрял», или он «закис» или стал «маринованным». Основные шаги, которые необходимо предпринять в случае неисправности варочного котла:

- Уменьшить скорость подачи.

- Стабилизация рН.

- Определите и устраните причину дисбаланса.

- Медленно увеличивайте норму кормления, поддерживая нейтральный pH.

Источники

- Cundiff, J.S., and K.R. Манкин. 2003. Динамика биологических систем. Сент-Джозеф, Мичиган: ASABE.

- Дарлинг, Д. 2009. Интернет-энциклопедия науки. http://www.daviddarling.info/encyclopedia/ETEmain.html. По состоянию на 16 мая 2009 г.

- Гамильтон, Д. В., П. Р. Шарп и Р. Дж. Смит. 1985. Эксплуатационные характеристики навозогенератора на 60 голов крупного рогатого скота. стр. 500-508, в разделе «Утилизация и управление сельскохозяйственными отходами», Материалы 5-го Международного симпозиума по сельскохозяйственным отходам. Сент-Джозеф, штат Мичиган: ASABE.

- Маккарти, М.Л. 1964. Основы анаэробной обработки отходов. Общественные работы, сентябрь-декабрь. 1964.

- Мор, Массачусетс, 1983. Ингибирование образования метана аммиачным азотом при анаэробном сбраживании птичьего помета. Диссертация МС. Мэдисон, Вашингтон: Университет Висконсина.

- Ндегва, П.М., Д.В. Гамильтон, Дж.А. Лалман и Х. Дж. Кумба. 2007. Влияние частоты циклов и температуры на производительность анаэробных секвенирующих реакторов периодического действия, перерабатывающих свиные отходы. Биоресурсная технология. 99:1972-1980

- Штраух, Д. и К. Винтерхальдер. 1985. Влияние дезинфицирующих средств, добавок и антимикробных препаратов на анаэробное пищеварение. стр. 516-522 в «Утилизация сельскохозяйственных отходов и управление ими», Материалы 5-го Международного симпозиума по сельскохозяйственным отходам. Сент-Джозеф, штат Мичиган: ASABE.

- Варел, В. Х. и А. Г. Хашимото. 1982. Производство метана ферментационными культурами, акклиматизированными к отходам крупного рогатого скота, получавших моненезин, ласалоцид, салиномицин или авопарцин.

Прикладная и экологическая микробиология. 44(6):1415.

Прикладная и экологическая микробиология. 44(6):1415.

Авторы

Этот документ был адаптирован из информационного бюллетеня BAE-1747, Университет штата Оклахома, автором которого является

- Дуг Гамильтон, специалист по обращению с отходами, Университет штата Оклахома, при участии:

- Даниэль Чолкош, специалист по развитию, Penn State

- Джерри Мартин II, инженер-эколог, Министерство сельского хозяйства США – Исследовательский центр почв, воды и растений прибрежных равнин ARS

- Все диаграммы/изображения cc 3.0 Дуг Гамильтон, специалист по обращению с отходами, Университет штата Оклахома

Рецензенты

- Роберт Грейвс, инженер-агроном, Университет штата Пенсильвания

- Марк Райс, специалист по обращению с отходами, Государственный университет Северной Каролины

Биогаз из навоза | Эйрклим

Фото: Rolls-Royce Powersystems AG/flickr.com/ CC BY-NC-SA

Получение биогаза из навоза приводит к сокращению выбросов парниковых газов и производству возобновляемого топлива. Технология далека от своего полного потенциала в Европе, но также имеет некоторые серьезные ограничения.

Технология далека от своего полного потенциала в Европе, но также имеет некоторые серьезные ограничения.

Производство биогаза из навоза имеет много преимуществ. По сравнению с нынешним использованием навоза увеличение производства биогаза может сократить выбросы парниковых газов (закиси азота и метана), обеспечивая при этом возобновляемый источник энергии, который может заменить ископаемое топливо.

Степень распространения технологии значительно различается между странами-членами ЕС, а также между странами со схожими условиями. Например, в 2012 г. в Германии действовало около 7800 сельскохозяйственных биогазовых установок (включая установки, перерабатывающие только биомассу), а во Франции их было только около 100.

Европейская ассоциация биомассы провела в 2009 г. производства энергии (таблица). Даже при наличии ограничений с точки зрения логистики и наличия подходящих материалов для совместного переваривания потенциал далеко не полностью раскрыт. В Дании, одном из государств-членов, где сбраживание биогаза наиболее распространено, перерабатывается только 7 процентов навоза.

В Дании, одном из государств-членов, где сбраживание биогаза наиболее распространено, перерабатывается только 7 процентов навоза.

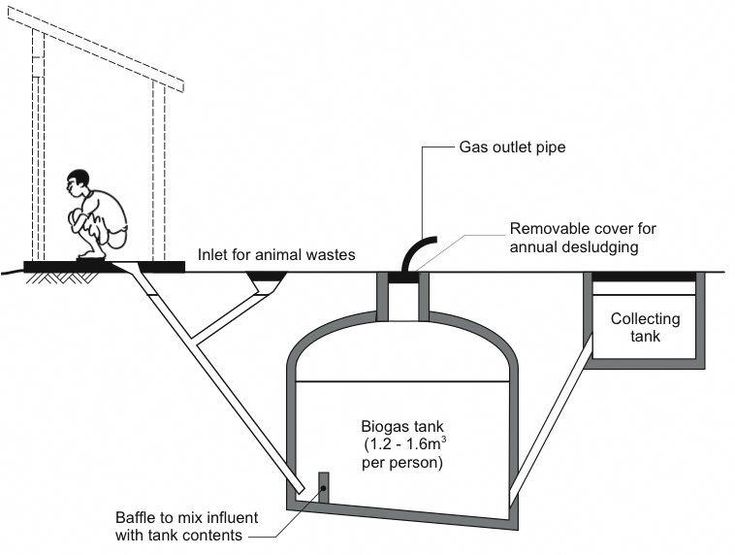

В настоящее время большая часть навоза, перерабатываемого в биогаз, находится в форме навозной жижи (жидкий навоз). Технически возможно производить биогаз и из твердого навоза, но технология не так развита. Этот процесс идет медленнее, и до сих пор было труднее сделать эти системы экономически жизнеспособными, даже при наличии субсидий.

При производстве навозной жижи, ее хранении в резервуарах для навозной жижи и внесении в сельскохозяйственные угодья метан и закись азота выбрасываются в атмосферу. То же самое касается и других видов навоза. При подаче навоза через биогазовую установку значительная часть содержащегося углерода расщепляется до метана, а затем при использовании в качестве топлива до углекислого газа (одна молекула углекислого газа влияет на климат в 25 раз меньше, чем молекула метана). Кроме того, выбросы закиси азота из хранилищ и полей будут снижены по сравнению с ситуацией, когда навоз обрабатывается без дегазации.

С дигестатом также легче обращаться в качестве удобрения, чем с необработанным навозом, поскольку он более концентрированный, и этот процесс делает питательные вещества более доступными для сельскохозяйственных культур по сравнению с непереваренным навозом. Запах дигестата также меньше по сравнению с необработанным навозом.

Сухое вещество, то есть органически связанный азот, разлагается при переработке навоза на биогазовой установке. Таким образом, субстрат получает более низкое содержание органически связанного азота и более высокое содержание неорганически связанного доступного для растений аммиачной селитры. Более 80 процентов азота в дигестате из навоза находится в форме аммиачной селитры. Это можно сравнить с 20-25% для глубокой подстилки и 50-75% для навозной жижи.

Это может привести к повышению эффективности использования азота, поскольку больше азота может поглощаться непосредственно растениями по сравнению с необработанным навозом. Однако, поскольку доля аммиака выше, существует также больший риск потерь аммиака. Еще один фактор, который вносит дополнительный вклад, заключается в том, что pH повышается во время процесса производства биогаза, а более высокий pH обычно соответствует повышенному риску выбросов аммиака. Поэтому особенно важно, чтобы дигестат не распространялся вне вегетационного периода и непосредственно вносился в почву. Как и навоз, дигестат необходимо хранить таким образом, чтобы свести к минимуму потери аммиака, с крышкой или, что еще предпочтительнее, с воздухонепроницаемой крышкой. Таким образом, при правильном управлении потери аммиака для дигестата находятся на одном уровне с навозом.

Еще один фактор, который вносит дополнительный вклад, заключается в том, что pH повышается во время процесса производства биогаза, а более высокий pH обычно соответствует повышенному риску выбросов аммиака. Поэтому особенно важно, чтобы дигестат не распространялся вне вегетационного периода и непосредственно вносился в почву. Как и навоз, дигестат необходимо хранить таким образом, чтобы свести к минимуму потери аммиака, с крышкой или, что еще предпочтительнее, с воздухонепроницаемой крышкой. Таким образом, при правильном управлении потери аммиака для дигестата находятся на одном уровне с навозом.

Однако одним из решающих факторов для устойчивости технологии является необходимость добавления органического материала в суспензию, чтобы сделать процесс эффективным. Это могут быть фракции органических отходов пищевой промышленности, общественных кухонь или домашних хозяйств. Однако этот ресурс может быть ограничен из-за отсутствия инфраструктуры или высокого спроса. Для некоторых фракций органических отходов также может существовать конкуренция со стороны других отраслей, например. в качестве корма в звероводстве.

Для некоторых фракций органических отходов также может существовать конкуренция со стороны других отраслей, например. в качестве корма в звероводстве.

Другим вариантом является использование биомассы. Либо солома, либо остатки от выращивания зерна, либо выращивание растений специально для этой цели. Солома может быть ограниченным ресурсом, поскольку ее можно сжигать и использовать непосредственно для централизованного теплоснабжения и производства электроэнергии.

В Германии и Дании кукуруза стала популярной биогазовой установкой, в основном для переработки сама по себе, но также и вместе с навозной жижей. Однако многие зеленые группы критикуют это развитие, поскольку монокультуры кукурузы вытесняют сельское хозяйство за продукты питания и сельское хозяйство, которое вносит больший вклад в биоразнообразие. Другие культуры (свекла, зерновые, трава, клевер и топинамбур) также могут быть использованы для этой цели, некоторые из них могут быть лучше с точки зрения биоразнообразия, чем кукуруза, но сохраняется риск нежелательных изменений в землепользовании и конкуренции с производителями продуктов питания.

Промежуточные культуры (высеваемые после сбора урожая основной культуры для предотвращения выщелачивания азота за счет включения избыточного азота из почвы) могут быть лучшим вариантом, поскольку они не находятся в прямой конкуренции с производством продуктов питания. Следовательно, сбор этих культур (вместо мульчирования) может увеличить доступное количество дополнительной биомассы для производства биогаза.

Глубокая подстилка (твердый навоз, смешанный с большим количеством соломы) также является подходящим компонентом для смешивания с навозной жижей, так как она имеет высокое содержание сухого вещества и потому что механическое воздействие при штамповке животных сделало солому более разлагаемой. Это также имеет то преимущество, что фермер может избежать внесения глубокой подстилки на поля. Поскольку эффективность использования азота для дигестата выше, чем для глубокой подстилки, сокращаются потери азота в воздух и воду.

Одним из недостатков дигестата в качестве удобрения по сравнению с глубокой подстилкой и навозной жижей является более низкое содержание органических веществ. Это может привести к истощению органического вещества почвы и, в конечном счете, к потере запасов углерода. Использование соломы и промежуточных культур для получения биогаза вместо внесения биомассы непосредственно в почву также может снизить уровень органического вещества. Этот баланс требует более детального изучения, особенно в регионах с уже истощенными почвами.

Это может привести к истощению органического вещества почвы и, в конечном счете, к потере запасов углерода. Использование соломы и промежуточных культур для получения биогаза вместо внесения биомассы непосредственно в почву также может снизить уровень органического вещества. Этот баланс требует более детального изучения, особенно в регионах с уже истощенными почвами.

Еще одним ограничением для технологии является логистика. Биогазовые установки, как правило, наиболее прибыльны в регионах с крупными промышленными животноводческими фермами и высокой концентрацией животных, поскольку там достаточно сырья для больших реакторов, а расстояния транспортировки невелики. Долгосрочная устойчивость этого вида ведения сельского хозяйства ставится под сомнение. И можно утверждать, что инвестиции в биогазовые установки в некоторых районах могут привести к консервации по существу неустойчивой системы.

Это не означает, что нельзя внедрить биогаз хотя бы на средние фермы или в регионы с умеренной концентрацией животных. Однако следует помнить, что в Европе есть регионы, где стада слишком малы, а животноводческие фермы слишком редки, чтобы биогаз мог быть разумной альтернативой.

Однако следует помнить, что в Европе есть регионы, где стада слишком малы, а животноводческие фермы слишком редки, чтобы биогаз мог быть разумной альтернативой.

Кайса Линдквист

Эта статья частично основана на неопубликованном тексте Якоба Сёренсена и Бенте Хесселунд Андерсен, разработанном в рамках проекта «Пути к скандинавской продовольственной системе, которая способствует сокращению выбросов парниковых газов и загрязнителей воздуха».

Другие источники:

Дорожная карта по биогазу для Европы (2009 г.), подготовленная Европейской ассоциацией биомассы

на 2020 год Европейской ассоциацией биомассы

э.

э. 678

678