- Переработка машинного масла в дизельное топливо: оборудование и технологии

- Переработка отработанного масла в топливо – Отработка масла

- Оборудование для очистки отработанных масел

- 2.

- Дизельное топливо из отработанного фритюрного масла

- ,

- me , см 3 g −1 0,20 0,40 Площадь поверхности мезопор, S ме , м 2 g −1 207 159 Площадь поверхности микропор, S миль , м 2 g −1 660 — Открыть в отдельном окне 7 2.

- Новая технология превращает масло для картофеля фри в дизельное топливо — ScienceDaily

Переработка машинного масла в дизельное топливо: оборудование и технологии

Переработка масла в дизель помогает заново использовать его, снизив вред экологии. Но для этого нужно обзавестись специальными перерабатывающими установками и научиться самим технологиям переработки, ее способам. Еще надо уметь различать, какой процесс лучше подходит для определенного случая.

Содержание статьи

- 1 Зачем перерабатывать машинное масло

- 2 Технологии переработки отработанного масла в дизельное топливо

- 2.1 Смешивание масла с дизтопливом

- 2.2 Метод пиролиза

- 3 Оборудование для переработки масла в дизтопливо

- 3.1 Компоненты пиролизных и фильтрующих установок

- 4 Качество дизельного топлива, полученного из отработки

- 4.1 Куда идет дизель после переработки отработанного масла

- 4.2 Поделиться ссылкой:

- 4.3 Понравилось это:

- 4.4 Похожее

Зачем перерабатывать машинное масло

За границей, особенно в Соединенных Штатах, технология переработки машинного отработанного масла в дизельное топливо не является чем-то новым. Более того, это уже давно использованная технология и проверенная практика, которая позволяет использовать ненужное ранее вещество и повышать уровень экологии. Также такой подход позволяет укрепить экономику.

Более того, это уже давно использованная технология и проверенная практика, которая позволяет использовать ненужное ранее вещество и повышать уровень экологии. Также такой подход позволяет укрепить экономику.

Куда идет дизель после переработки отработанного масла? Во-первых, некоторые транспортные средства ездят на дизеле, так как он является более дешевым. Во-вторых, его активно применяют на строительстве и при прокладывании железных путей.

Технологии переработки отработанного масла в дизельное топливо

Технологию часто сравнивают со стиркой одежды. В этом случае масло, так же, как и одежда, очищается от загрязнений, таких как химические добавки, вода и другие частицы, примеси. Но разница состоит в том, что в отличие от одежды, масло может очищаться сколько угодно раз и не терять свои свойства.

Смешивание масла с дизтопливом

Разбавление маслом дизельное топливо часто улучшает качество последнего и предотвращает поломки мотора. Но есть ряд фактов, которые сильно изменяют его работу:

- придется сменить заправляемое топливо на более дорогое;

- если смеси будет много, то мотор может попросту перегреться;

- также может появляться дым и нагар, собирающийся на свечах зажигания и выводящий их из эксплуатации.

Если же смеси будет мало, то мотор быстро сломается и износится.

Перед смешиванием нужно обратиться за помощью к специалисту для подбора правильного топлива высокого качества, так как смесь низкого качества может ухудшить работу мотора. Последний чувствительный к качеству, поэтому нужно выбирать также качественное масло, которое не будет содержать химических добавок.

Не следует добавлять его в вещество, если двигатель имеет сажевый фильтр. Следует помнить, что практически каждое масло имеет минимальное количество химических добавок, которые негативно сказываются на работе системы автомобиля. Особенно это влияет на форсунки – они первыми выходят из строя.

Переработка машинного масла в дизельное топливо или их смешивание часто связано с тем, что после этого двигатель работает намного тише. Некоторые водители даже отмечают, что после смешивания веществ пропадает вибрация и не прослеживается стук.

Хотя на самом деле заправляемое вещество просто устраняет те проблемы, которые возникли после нескольких лет эксплуатации отдельных частей. Так, стук возникает из-за появления зазоров, которые являются подтверждением большого километража автомобиля. Другие шумы появлялись же из-за износа двигателя.

Так, стук возникает из-за появления зазоров, которые являются подтверждением большого километража автомобиля. Другие шумы появлялись же из-за износа двигателя.

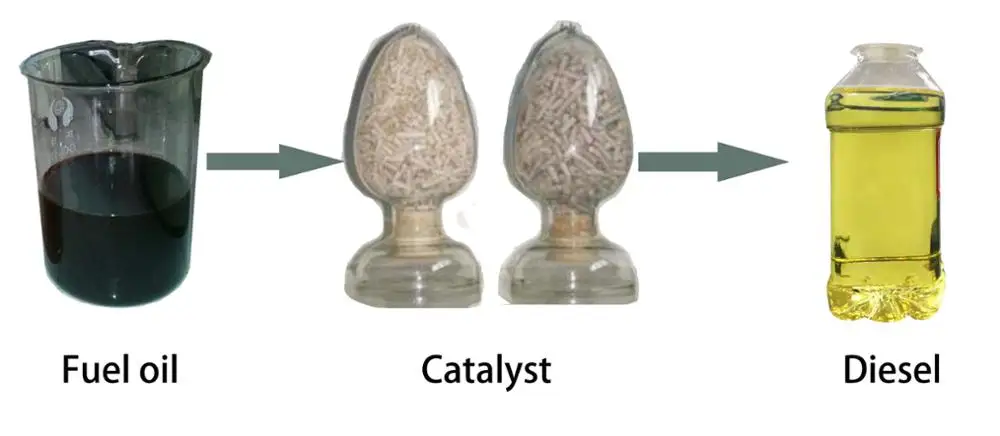

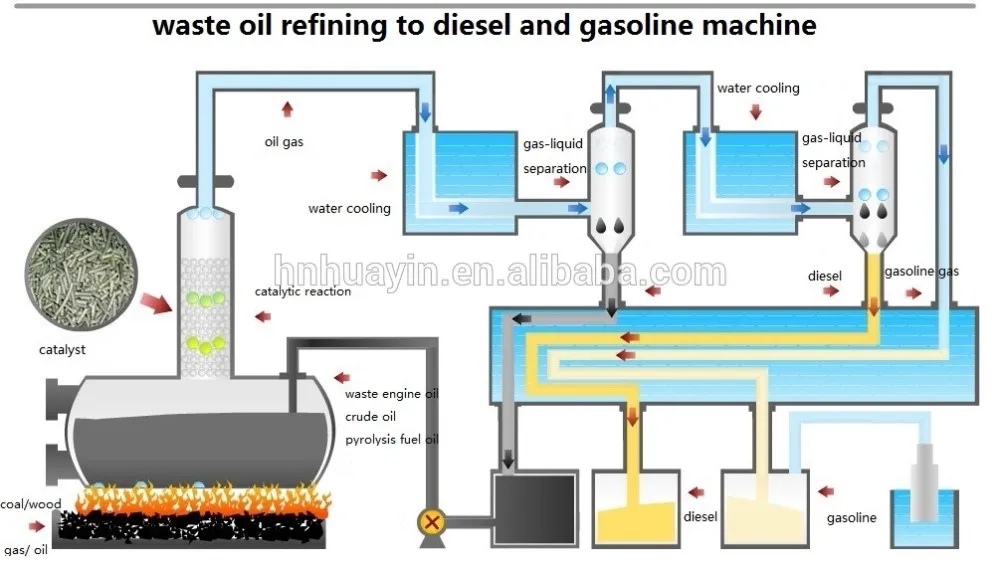

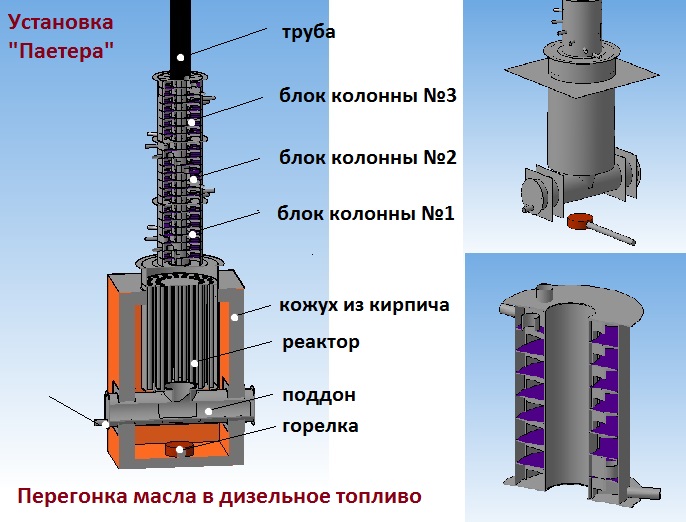

Метод пиролиза

Для получения топлива с помощью метода пиролиза и ректификации требуется установка по переработке отработки масла в дизтопливо. С самого начала с помощью специальных установок специалистами осуществляется крекинг, в результате которого из отработанных масел получается печное топливо темных оттенков. Цвет меняется в зависимости от состава изначальной смеси. Как правило, объем уменьшается на 15%.

Далее топливо отправляют на другие установки, колонны, на ректификацию. Этот процесс позволяет осветлить средство и разделить его на следующие части: мазут, дизельную и бензиновую фракции. Они делятся по температурам кипения и могут нести разного характера дистиллят. К примеру, бензиновая фракция – это легкий дистиллят, а мазут – вообще тяжелый остаток, составляющий до 30% от всей смеси, в то время как первая занимает до 20%, а дизельная фракция – до 50%.

Оборудование для переработки масла в дизтопливо

Перед тем, как отправлять масло на переработку, следует как можно тщательнее очистить его и избавить от грязи, воды и неприемлемых для автомобиля химических веществ. Такой подход позволяет улучшить качество итоговой смеси, избавить оборудование от возникновения нагара, что продлевает срок работы. Возможно, из-за этого итоговое дизельное топливо намного дороже простого топлива.

Покупая всю систему для переработки масла в дизтопливо не нужно волноваться, что вся установка будет стоить больше самого топлива. Ведь последнее отличается своей большей стоимостью из-за высокого качества, поэтому все и окупается буквально за полгода. Важно устанавливать также систему пожаротушения.

Крекинговые установки имеют намного большую пожаростойкость и защиту от аварийных ситуаций разного характера. Также может отдельно устанавливаться система охлаждения, которая позволит продлить срок эксплуатации и защитит отдельные детали от перегрева. Помимо этого, такие установки можно апгрейдить и повысить такие показатели, как КПД, безопасность.

Помимо этого, такие установки можно апгрейдить и повысить такие показатели, как КПД, безопасность.

Новые детали выходят часто и являются недорогими, полностью отвечают требованию «цена = качество».

Компоненты пиролизных и фильтрующих установок

Пиролизная установка включает в себя следующие детали:

- Реторта;

- Модуль пиролиза;

- Сборник жидкого продукта.

Реторта – цилиндрическая установка для перемешивания сырья. Она находится в модуле пиролиза. При его покупке обязательно нужно смотреть на описание: оборудование должно иметь высокие показатели теплоизоляции, которая делается на керамическом волокне и огнеупорном бетоне. Также есть сборник жидкого продукта.

В отличие от пиролизных установок, фильтрующие собираются в зависимости от того, для чего они и куда будут предназначены. Поэтому и стоят намного дороже.

Используются они в разных сферах промышленности, среди которых:

- обработка масла,

- прочистка сплавов металлов,

- фильтрация воды.

Качество дизельного топлива, полученного из отработки

Качество дизельного топлива напрямую зависит от того, каким способом оно будет получено после отработки. Наиболее качественным считается топливо, выведенное физическим или химическим методом. Суть первого в том, что после смешивания происходит утилизация ненужных и вредных для автомобиля компонентов и фильтрация полученной смеси. Он считается самым простым.

Высоким качеством обладает топливо, выведенное химическим способом. Схема его работы в том, что посредством влияния разных безопасных для мотора химических средств происходит очистка топлива. Такая система прочищения немного сложнее в исполнении, но гораздо эффективнее.

Куда идет дизель после переработки отработанного масла

Переработанный дизель и разные моторные средства после переработки имеют намного большее негативное влияние на окружающую среду, чем даже нефть.

Утилизация отходов является дорогой процедурой, которая при больших объемах переработки является довольно дорогим занятием. Бывает даже так, что она может превышать доход от проданного топлива и солярки, что совершенно недопустимо для промышленности. Поэтому многие экономят на утилизации. К примеру, такие отходы пропускаются под почву или на нижний слой на дне моря, что пагубно влияет на окружающую среду. Во многих странах проблема утилизации имеет статус международной, так как объем веществ значительно превышает количество резервуаров для хранения.

Бывает даже так, что она может превышать доход от проданного топлива и солярки, что совершенно недопустимо для промышленности. Поэтому многие экономят на утилизации. К примеру, такие отходы пропускаются под почву или на нижний слой на дне моря, что пагубно влияет на окружающую среду. Во многих странах проблема утилизации имеет статус международной, так как объем веществ значительно превышает количество резервуаров для хранения.

Решение о его сжигании не помогает, особенно в уже загрязненных районах, так как тогда загрязняется воздух.

Поэтому масла повторно перерабатываются и используются дальше, то есть, происходит процесс регенерации. Такое решение помогает сэкономить капитал завода и страны в целом, поднять уровень экологии и снизить загрязнения.

Если очистка происходила в частном доме кем-то из простых водителей, то отходы можно продавать компаниям, которые путем фильтрации и пиролиза, перерабатывают отходы на разное топливо: дизель, мазут и бензин.

Иногда переработанное масло имеет намного лучшие характеристики. Дт (дизельное топливо) может не так пагубно влиять на мотор и автоматику автомобиля, убирать шум и постукивания, которые появились из-за большого срока эксплуатации.

Переработать дизельное топливо не так уж и легко. Это определенные технологии, установки и процессы, которые могут улучшить показатели и переработать само топливо с одного вида на другой. Перед использованием такого масла следует проконсультироваться со специалистом по поводу совместимости его с двигателем и воздействием на свечи и другие важные детали.

Понравилось это:

Нравится Загрузка…

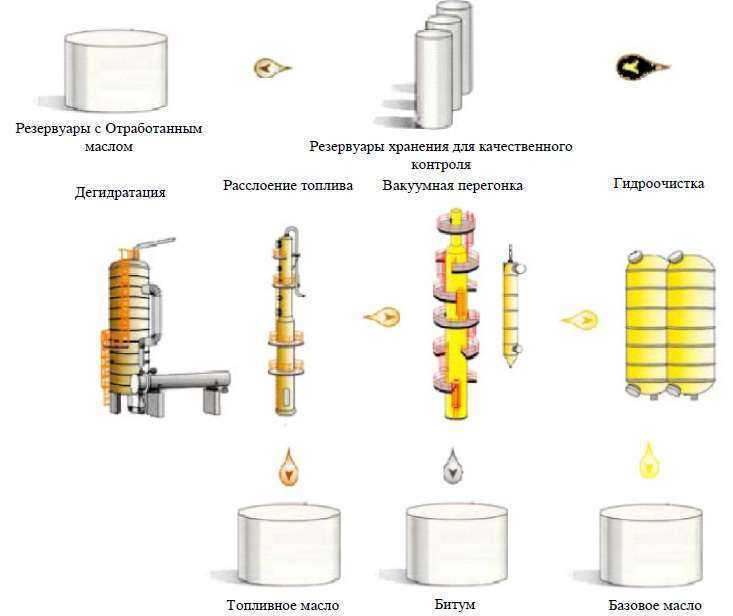

Переработка отработанного масла в топливо – Отработка масла

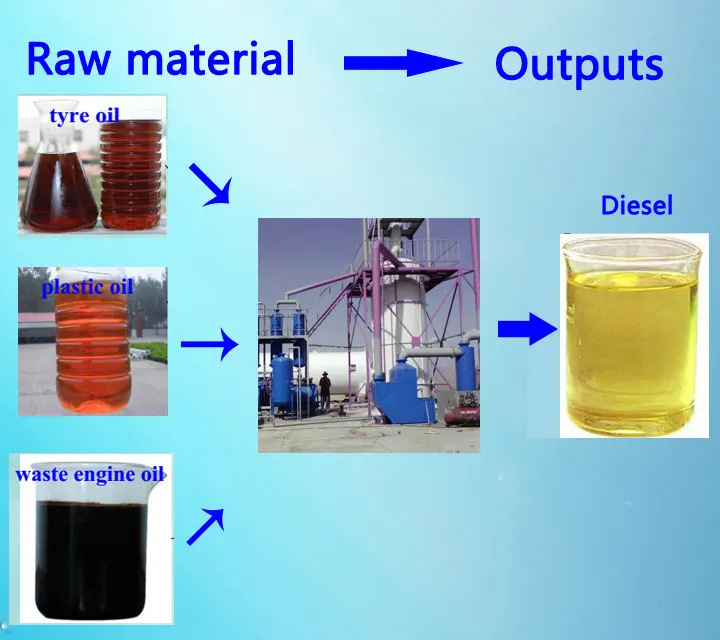

Любое производство, независимо от направления деятельности, не обходится без потребления различных смазочных материалов и промышленных жидкостей. Перед владельцами предприятий встает вопрос, что делать с отработанным маслом? Вылить его в почву, значит нарушить законодательство и нанести непоправимый ущерб окружающей среде. Законсервировать или хранить на складе отработанные масла также не разрешается. Существует несколько вариантов ответов на выше поставленный вопрос, и самым верным решением будет переработка или регенерация сырья. Масла, которые стали непригодными для полноценного применения, подвергаются воздействию тепловой обработки в среде, где воздух полностью отсутствует. Продукты, которые были добыты в результате переработки, могут использоваться и для различных типов топлива. Качество бензина и дизельного топлива не всегда соответствует высокому уровню, поэтому отработанные масла могут добавляться в виде компонентов, позволяющих приблизить свойства топлива к установленным стандартам.

Перед владельцами предприятий встает вопрос, что делать с отработанным маслом? Вылить его в почву, значит нарушить законодательство и нанести непоправимый ущерб окружающей среде. Законсервировать или хранить на складе отработанные масла также не разрешается. Существует несколько вариантов ответов на выше поставленный вопрос, и самым верным решением будет переработка или регенерация сырья. Масла, которые стали непригодными для полноценного применения, подвергаются воздействию тепловой обработки в среде, где воздух полностью отсутствует. Продукты, которые были добыты в результате переработки, могут использоваться и для различных типов топлива. Качество бензина и дизельного топлива не всегда соответствует высокому уровню, поэтому отработанные масла могут добавляться в виде компонентов, позволяющих приблизить свойства топлива к установленным стандартам.

Как использовать отработанное масло в качестве горючего материала

Существует множество способов утилизации отработанного моторного масла, но не каждая технология выгодна с финансовой точки зрения. Одним из наиболее распространенных методов считается термический крекинг. С английского языка этот термин переводится как расщепление. Переработка отработанного масла в машинное топливо – это одна из наиболее продуктивных перерабатывающих технологий. Восстановить смазочный материал уже не представляется возможным, а вот превратить его в горючее, это оптимальное решение. Топливо по своим свойствам будет схоже во многом с соляровым маслом. Меняются физические характеристики сырья, значит, меняется и его внутреннее строение, и на выходе получаем около 85% горючего материала.

Одним из наиболее распространенных методов считается термический крекинг. С английского языка этот термин переводится как расщепление. Переработка отработанного масла в машинное топливо – это одна из наиболее продуктивных перерабатывающих технологий. Восстановить смазочный материал уже не представляется возможным, а вот превратить его в горючее, это оптимальное решение. Топливо по своим свойствам будет схоже во многом с соляровым маслом. Меняются физические характеристики сырья, значит, меняется и его внутреннее строение, и на выходе получаем около 85% горючего материала.

Переработка отработанного масла – это целое направление в бизнесе, которое приносит не только финансовую выгоду, но и защищает окружающую среду от негативного воздействия. В последнее время стоимость энергоресурсов растет стремительными темпами, централизованное отопление также дорожает, поэтому все больше людей используют топливо, полученное из отработанного моторного масла. При качественном сжигании одного литра горючей смеси выделяется около 11 кВт/ч тепловой энергии, что наблюдается при сгорании обычного дизельного топлива.

- решается проблема с утилизацией отработанных смазочных материалов, на предприятиях где происходит их сбор;

- если сравнивать с другими типами отопительных систем, то наблюдается неплохая экономическая выгода. Если использовать собственную отработку, то стоимость сырья будет равна нулю, единственное, что потребуется, это приобрести специальное оборудование.

Даже если отработанного масла не хватит для отопления помещения на протяжении целого сезона, его можно докупить, и стоить оно будет намного дешевле, чем иные виды топлива.

Переработка отработанного масла в машинное топливо может производиться одним из следующих способов:

- физический метод, он же самый простой. Используются специальные фильтра, которые удаляют ненужные компоненты;

- химический способ. Масло можно очищать и перерабатывать посредством химических реагентов, это несколько труднее, но процесс оправдывает себя.

Топливо, полученное данным способом, обладает высоким качеством;

Топливо, полученное данным способом, обладает высоким качеством;

возможно сочетание обеих технологий. С помощью реагентов и фильтров удаляются ненужные вещества.

Теги: как использовать отработанное масло, отработанное масло, переработка, топливо из отработки, утилизация

Похожие статьи

Что такое отр… Экологи постоянно твердят о том, что добыча и перевозка сырой нефти негативно влияет на окружающую среду. Сырье загрязняет почву, атмосферу и реки и моря. Предпринимаются определенные шаги

Допустима ли … Имеет ли право организация заниматься поставкой отработанного ГСМ, поднакопившегося в процессе замены автомобильных двигателей другим фирмам, ЧП или просто частным лицам? Согласно действующему законодательству, такую деятельность имеет

Правильная ут…

Проблема утилизации отработанных нефтепродуктов и других видов масел возникла еще в тридцатые годы прошедшего столетия. Первоначально отходы просто сжигались с целью получения тепла. Такая утилизация отработанного масла

Первоначально отходы просто сжигались с целью получения тепла. Такая утилизация отработанного масла

Как использов… Автомобиль – это уже давно не роскошь, а скорее, надежный друг и помощник. Для того чтобы машина работала стабильно и максимально долго, необходимо контролировать все процессы и

Переработка о… Любое производство, независимо от направления деятельности, не обходится без потребления различных смазочных материалов и промышленных жидкостей. Перед владельцами предприятий встает вопрос, что делать с отработанным маслом? Вылить

Куда сдать от… Приготовление некоторых блюд требует использования масла, изготовленного из сельскохозяйственных культур. Значительное его количество остается в виде отходов, которые не так просто смыть с посуды. Поэтому утилизация растительного

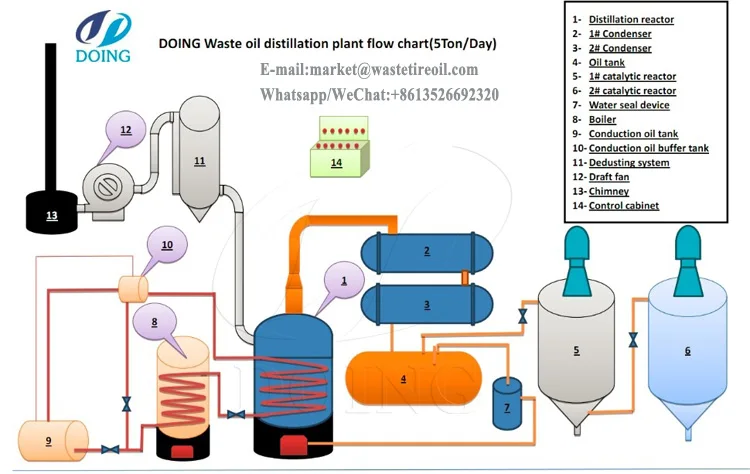

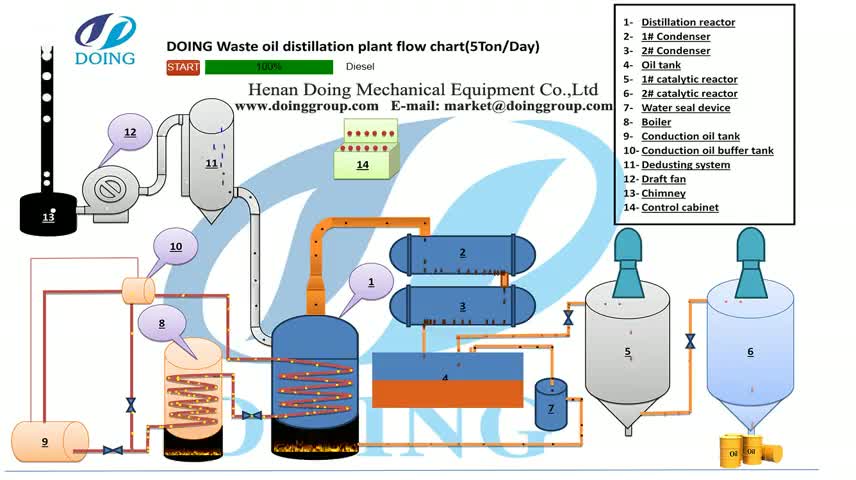

Оборудование для очистки отработанных масел

- Оборудование из Китая

- Переработка/утилизация отходов

- Оборудование для очистки отработанных масел

- Артикул

- Цена

- от 100,000$

- Продукция

- дизельное топливо, бензин

- Категория

- Переработка/утилизация отходов

- Дополнительная категория

- Топливо, Перерабатывающее

- Тип оборудования

- Линия

- Шеф-монтаж:

- бесплатно «под ключ»

- Гарантия:

- 1год

- Послепродажное обслуживание:

- Представительство в РФ обеспечивает консультирование по вопросам ремонта и техобслуживания, а также можем предоставить обслуживание на месте.

Гарантия поставок запчастей в течение всего срока эксплуатации оборудования.

Гарантия поставок запчастей в течение всего срока эксплуатации оборудования.

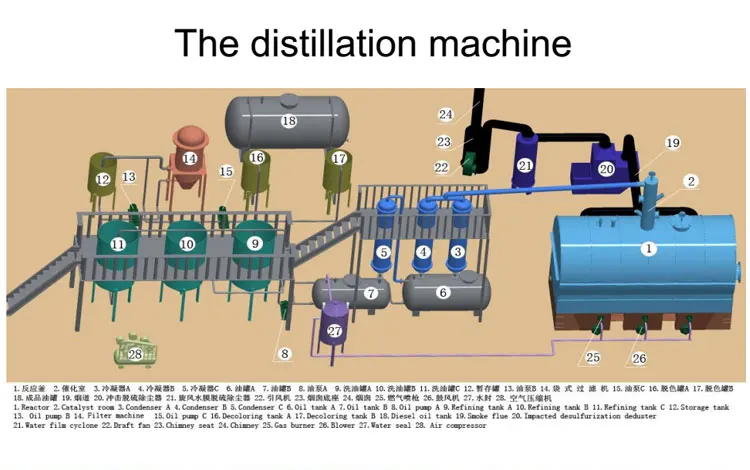

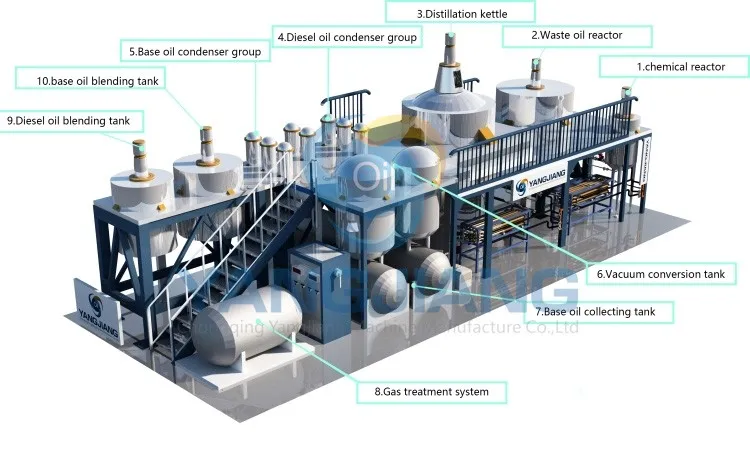

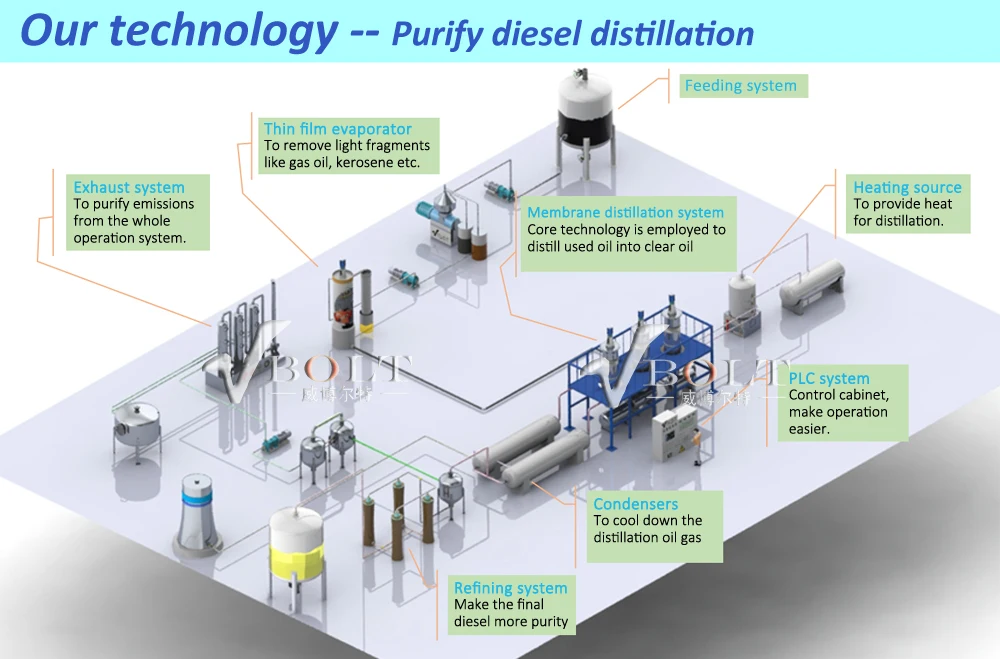

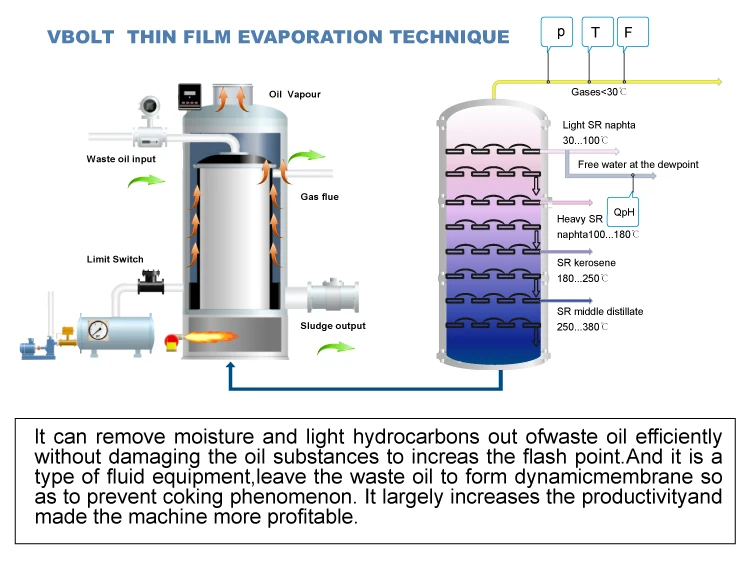

Описание

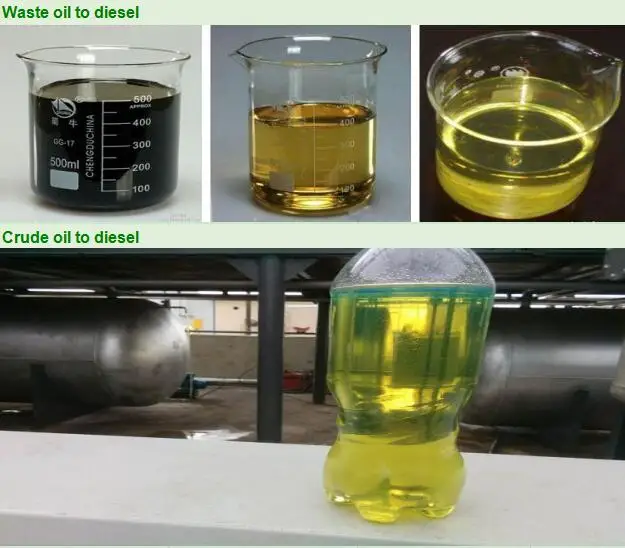

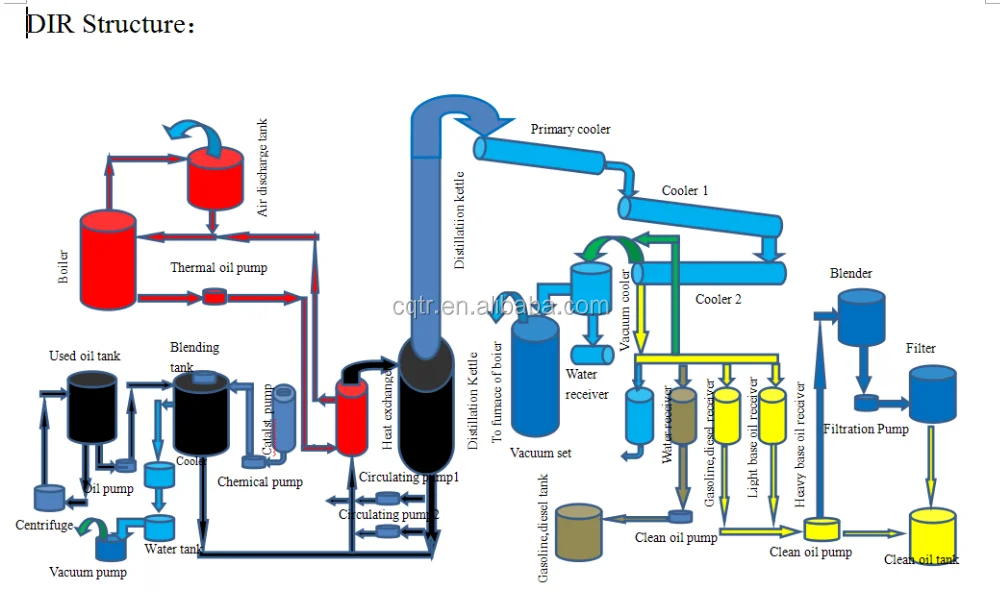

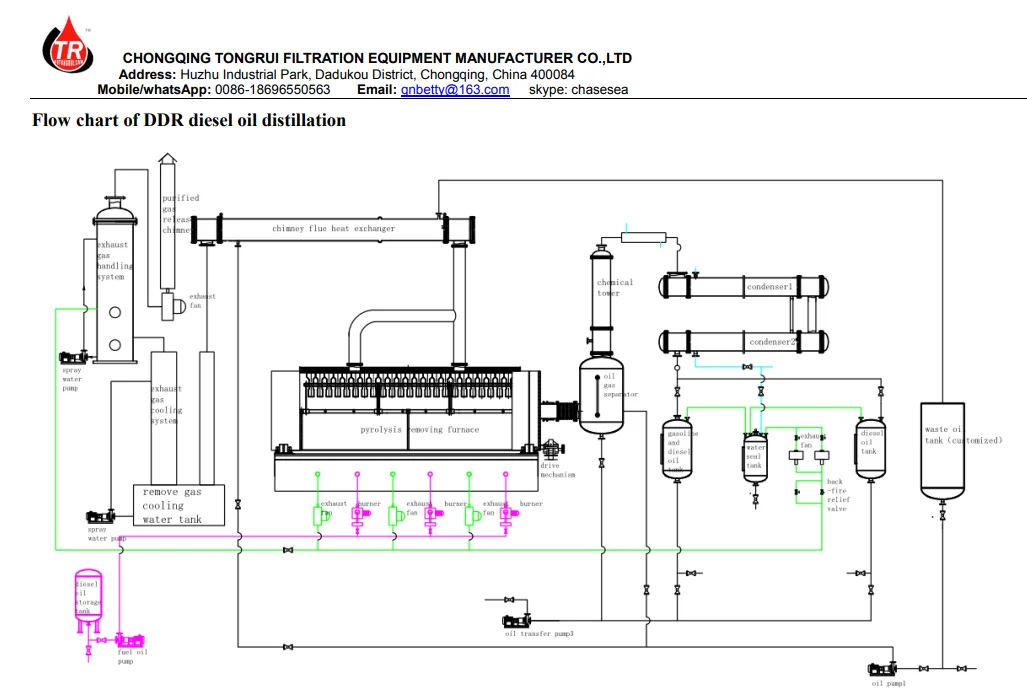

Данное оборудование скомплектовано в технологическую линию и предназначено для производства бензина и дизельного топлива (получаемая продукция по качеству приближена к бензину и дизельному топливу, получаемых из нефти.) путем переработки масла, полученного в результате пиролиза отходов пластмасс и отработанных автомобильных шин, а так же переработки отработанных моторных масел, нефтяных шламов и других подобных отходов.

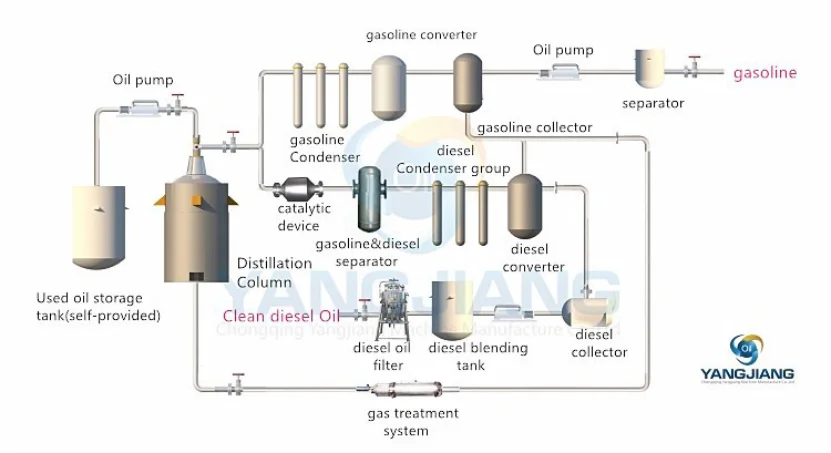

Производственный процесс.

Субстрат, полученный из смеси различных видов масел и нефтяных шламов, поступает в подогреватель, где нагревается до определенной температуры, которая выдерживается в четких пределах с помощью охлаждающего бассейна, а затем специальным насосом направляется в испаритель мгновенного вскипания. Смесь паров воды и масел проходит через маслоуловитель и поступает на ректификационную колонну, где методом фракционной дистилляции происходит разделение паров воды, бензина и дизельного топлива. Пары бензина и дизельного топлива конденсируются в соответствующих конденсаторах и в жидком виде собираются в баки, откуда насосом подаются на окончательную очистку от остатков масла, нейтрализацию и фильтрацию. Готовый продукт поступает раздельно в баки бензина и дизельного топлива на хранение и выдачу потребителю.

Пары бензина и дизельного топлива конденсируются в соответствующих конденсаторах и в жидком виде собираются в баки, откуда насосом подаются на окончательную очистку от остатков масла, нейтрализацию и фильтрацию. Готовый продукт поступает раздельно в баки бензина и дизельного топлива на хранение и выдачу потребителю.

Особенности оборудования: высокий уровень автоматизации, беспрерывная подача сырья, простота в эксплуатации, экологически безвредное оборудование

Принцип работы

Субстрат поступает в подогреватель

Субстрат специальным насосом направляется в испаритель мгновенного вскипания

Смесь паров воды и масел проходит через маслоуловитель и поступает на ректификационную колонну

разделение паров воды,бензина и дизельного топлива

конденсация в соответствующих конденсаторах и сбор в жидком виде в баки

подача насосом на окончательную очистку от остатков масла, нейтрализация, фильтрация

Готовый продукт

Комплектация

Подробнее

№ Наименование Стандарт 1 Главная машина φ2000мм Х8800мм Х14мм 2 Воздухораспределительная башня главной печи φ800мм Х3500мм 3 Ректификационная колонна φ700мм Х11500мм 4 Бак для очистки от масла φ1600мм Х4500мм 5 Бак-нейтрализатор φ1600мм Х4500мм 6 Фильтровальный бак φ1600мм Х4500мм 7 Подогреватель φ1900мм Х6750мм 8 Испарительная колонна φ1000мм Х3500мм 9 Конденсаторы 3шт.

φ630мм Х3500мм 10 Гидрозатвор φ800мм Х1500мм 11 Бак для дизельного топлива φ1200мм Х3500мм 12 Бак для бензина φ1200мм Х3500мм 13 Бак для нефти φ1200мм Х3500мм 14 Маслоуловитель φ400мм Х800мм 15 Дымосос 5.5 кВт 1шт. 16 Водяной насос2.2кВт 2 шт. 17 Водяной насос 1.5 кВт 1шт. 18 Масляный насос, циркуляционный насос, насос для горячего масла 3шт. 19 Воздуходувка 4 шт. 20 Панель электрического управления 1шт.

Технические характеристики

Подробнее

1

Занимаемая площадь линии 10т/20т

300кв.

м/400кв.м

м/400кв.м2

Вес линии 10т/20т

35т/40т

3

Количество рабочего персонала

2 чел.

4

Коэффициент выхода масла

85%

5

Топливо

Уголь, природный газ

6

Потребление воды в сутки

≤300 л

7

Потребление электроэнергии в сутки

≤100 кВт-ч

Ознакомительное видео

Отправить заявку

2.

2 Переработка нефти в топливо

2 Переработка нефти в топливо2.2 Переработка нефти в топливо

Большая часть содержания этого конкретного раздела основана на информации Гарольда Х. Шоберта, Энергия и общество: введение, 2002, Тейлор и Фрэнсис: новое Йорк, главы 19-24.

На следующем рисунке представлена упрощенная блок-схема нефтеперерабатывающего завода. Поскольку это выглядит относительно сложным, диаграмма будет разбита на части для лучшего понимания.

Рисунок 2.1: Простая блок-схема нефтеперерабатывающего завода. Сырая нефть — это первый процесс, и он разбивает продукты на сжиженный нефтяной газ, прямогонный бензин, нафту/керосин/дизельное топливо, мазут и остаток. LPG используется в процессе алкилирования для добавления углерода; прямогонный бензин перерабатывается в установке каталитического риформинга для превращения в алкан с разветвленной цепью; нафта/керосин/дизель подвергается гидроочистке и депарафинизации; мазут подвергается каталитическому крекингу для получения большего количества бензина, а остаток подвергается термическому крекингу для получения большего количества бензина.

Щелкните здесь для просмотра текстового описания рисунка 2.1

Это простая блок-схема завода по переработке сырой нефти.

Сырая нефть поступает и идет на перегонку.

После перегонки:

Сжиженный нефтяной газ (газы) проходит алкилирование и превращается в O.N. 100 Алкилат моторного топлива, который может стать бензином

Прямогонный бензин проходит каталитическую конверсию, чтобы стать O.N. 95 Риформат, который может стать бензином

Нафта, керосин и дизельное топливо проходят гидроочистку, а затем депарафинизацию для превращения в обработанный керосин, дизельное топливо (с низким содержанием серы) или смазочные масла.

Мазут проходит через установку каталитического крекинга, чтобы стать O/N 90-95 Бензин

Остаток проходит термический крекинг, чтобы стать углеродом, асфальтом или O.N. 75 Бензин.

Авторы и права: доктор Кэролайн Б. Клиффорд

Перегонка

На всех нефтеперерабатывающих заводах мы начнем с первого шага: перегонки. По сути, дистилляция — это процесс, при котором сырая нефть нагревается и разделяется на фракции. Это самый важный процесс нефтеперерабатывающего завода. Сырая нефть нагревается, испаряется, подается в колонну с тарелками, и материалы разделяются по температуре кипения. На рис. 2.2 показана первая стадия нефтеперерабатывающего завода. Это указывает на то, что по мере разделения жидкостей верхние конечные материалы представляют собой газы и более легкие жидкости, но по мере того, как вы спускаетесь по колонне, продукты имеют более высокую температуру кипения, размер молекул увеличивается, поток материалов становится более густым (т. , увеличивая вязкость), а содержание серы (S) обычно остается в более тяжелых материалах. Обратите внимание, что мы используем не химические названия, а общую смесь химических веществ. Бензин представляет собой углеродный диапазон ~ C 5 -C 8 , бензин/керосин (топливо для реактивных двигателей) C 8 -C 12 , дизельное топливо C 10 -C 15 и т.

По сути, дистилляция — это процесс, при котором сырая нефть нагревается и разделяется на фракции. Это самый важный процесс нефтеперерабатывающего завода. Сырая нефть нагревается, испаряется, подается в колонну с тарелками, и материалы разделяются по температуре кипения. На рис. 2.2 показана первая стадия нефтеперерабатывающего завода. Это указывает на то, что по мере разделения жидкостей верхние конечные материалы представляют собой газы и более легкие жидкости, но по мере того, как вы спускаетесь по колонне, продукты имеют более высокую температуру кипения, размер молекул увеличивается, поток материалов становится более густым (т. , увеличивая вязкость), а содержание серы (S) обычно остается в более тяжелых материалах. Обратите внимание, что мы используем не химические названия, а общую смесь химических веществ. Бензин представляет собой углеродный диапазон ~ C 5 -C 8 , бензин/керосин (топливо для реактивных двигателей) C 8 -C 12 , дизельное топливо C 10 -C 15 и т. д. важные свойства каждого вида топлива.

д. важные свойства каждого вида топлива.

Важнейшим продуктом нефтеперерабатывающего завода является бензин. Потребительский спрос требует, чтобы на 100 баррелей перерабатываемой сырой нефти приходилось 45-50 баррелей бензина. Таким образом, вопросы для потребителей заключаются в следующем: 1) соответствие качества бензина и 2) соответствие количества. Двигатель, который был разработан для использования бензина, известен как двигатель Отто. Он содержит четырехтактный поршень (а двигатели обычно имеют 4-8 поршней). Первый такт — такт впуска — клапан открывается, пропускает определенное количество бензина и воздуха, и поршень движется вниз. Второй такт – это такт сжатия – поршень движется вверх и клапаны закрываются, так что бензин и воздух, поступившие в поршень во время первого такта, сжимаются. Третий такт происходит потому, что свеча зажигания воспламеняет бензино-воздушную смесь, толкая поршень вниз. Четвертый такт — это такт выпуска, когда выпускной клапан открывается, а поршень движется обратно вверх. На рис. 2.3 показаны шаги. В How Stuff Works есть хорошая анимация (Brain, Marshall. «How Car Engines Work» 05 апреля 2000 г. HowStuffWorks.com).

На рис. 2.3 показаны шаги. В How Stuff Works есть хорошая анимация (Brain, Marshall. «How Car Engines Work» 05 апреля 2000 г. HowStuffWorks.com).

Рисунок 2.2: Динамика продуктов первичной перегонки

Щелкните здесь, чтобы просмотреть текстовое описание рисунка 2.1

Продукты, получаемые при перегонке: газы, бензин, нафта, керосин, дизельное топливо, печное топливо и остаточные продукты. В этом порядке увеличивается температура кипения, увеличивается размер молекулы, увеличивается вязкость и, как правило, увеличивается содержание серы.

Авторы и права: доктор Кэролайн Б. Клиффорд

Рисунок 2.3a: Четырехтактный бензиновый двигатель Otto

Щелкните для просмотра текстовой версии Рис. 2.3

Рис. 2.3a: Четырехтактный бензиновый двигатель Otto

1. Такт впуска. Поршень движется вниз. Впускной клапан открыт.

2. Такт сжатия. Поршень движется вверх. Клапаны закрыты.

3. Рабочий ход. Поршень движется вниз. Клапаны закрыты.

Рабочий ход. Поршень движется вниз. Клапаны закрыты.

4. Такт выпуска. Поршень движется вверх. Выпускной клапан открывается.

Авторы и права: доктор Кэролайн Б. Клиффорд

Вы заметите x и y на штрихах 1 и 2. Отношение x/y известно как степень сжатия (CR). Это ключевая конструктивная особенность автомобильного двигателя. Как правило, чем выше CR, тем мощнее двигатель и выше максимальная скорость. «Действие» заключается в зажигании или рабочем такте. Давление в цилиндре определяется 1) давлением в момент воспламенения (определяется CR) и 2) дальнейшим ростом давления в момент воспламенения. При более высоких давлениях с CR более вероятно, что давление вызовет самовоспламенение (или самовозгорание), что может вызвать «стук» в двигателе — чем выше CR, тем больше вероятность того, что двигатель будет детонировать. Вот тут-то и возникает вопрос о качестве топлива.

Для бензиновых двигателей CR можно отрегулировать в соответствии с нормой топлива, чтобы предотвратить детонацию; это качество топлива известно как «октановое число». Помните алканы с прямой цепью в учебнике по химии? Алканы с прямой цепью склонны к детонации. Разветвленные алканы — нет. Октановое число определяется как 1) гептан — октановое число равное 0, и 2) 2,2,4-триметилпентан — октановое число равное 100 (это также известно как «октан»). См. рис. 2.3b ниже для химической структуры гептана и октана для октанового числа. Современные автомобильные двигатели требуют 87, 89или октановое число 93-94. Однако при переработке сырой нефти, даже высококачественной нефти, мы можем получить только перегонку с выходом 20% с октановым числом 50. Вот почему сырую нефть необходимо перерабатывать, чтобы получить бензин с выходом 50% с октановым числом 50. октановое число 87-94.

Помните алканы с прямой цепью в учебнике по химии? Алканы с прямой цепью склонны к детонации. Разветвленные алканы — нет. Октановое число определяется как 1) гептан — октановое число равное 0, и 2) 2,2,4-триметилпентан — октановое число равное 100 (это также известно как «октан»). См. рис. 2.3b ниже для химической структуры гептана и октана для октанового числа. Современные автомобильные двигатели требуют 87, 89или октановое число 93-94. Однако при переработке сырой нефти, даже высококачественной нефти, мы можем получить только перегонку с выходом 20% с октановым числом 50. Вот почему сырую нефть необходимо перерабатывать, чтобы получить бензин с выходом 50% с октановым числом 50. октановое число 87-94.

Рисунок 2.3b: Химическая структура гептана и «октана» для справки по октановому числу. Гептан состоит из семи атомов углерода, соединенных в виде прямой цепи, тогда как «октан» состоит из восьми атомов углерода с разветвлением.

Авторы и права: доктор Кэролайн Б. Клиффорд

Другие способы повышения октанового числа:

- Добавление ароматических соединений.

Октановое число ароматических соединений (ON) превышает 100. Их можно намеренно добавлять в бензин для улучшения ON. Однако многие ароматические соединения считаются канцерогенами, поэтому существуют нормативные ограничения на содержание ароматических соединений в бензине.

Октановое число ароматических соединений (ON) превышает 100. Их можно намеренно добавлять в бензин для улучшения ON. Однако многие ароматические соединения считаются канцерогенами, поэтому существуют нормативные ограничения на содержание ароматических соединений в бензине. - Другой подход к увеличению ON заключается в добавлении спиртовых групп. Метанол и этанол являются типичными спиртами, которые можно добавлять в топливо. ВКЛ ~110. Их можно использовать в виде смесей с гоночными автомобилями (известными как «алки»).

Но даже с этими составами перегонка не даст достаточного количества бензина с достаточно высоким ОН. Поэтому нужны другие процессы.

Процессы «крекинга»

Термический крекинг

Одним из способов повышения выхода бензина является разбиение больших молекул на более мелкие молекулы, которые кипят в пределах диапазона бензина. Один из способов сделать это — «термический крекинг». Компания Carbon Petroleum Dubbs была одним из изобретателей успешного процесса термического крекинга (см. рис. 2.4). В процессе получается больше бензина, но ВКЛ по-прежнему было всего ~70-73, так что качество было неадекватным.

рис. 2.4). В процессе получается больше бензина, но ВКЛ по-прежнему было всего ~70-73, так что качество было неадекватным.

Каталитический крекинг

Юджин Хоудри разработал другой процесс; в конце 1930-х годов он обнаружил, что термический крекинг, проводимый в присутствии глинистых минералов, увеличивает скорость реакции (то есть делает ее быстрее) и дает молекулы с более высоким значением ON, ~100. Глина не становится частью бензина — она просто обеспечивает активную поверхность для расщепления и изменения формы молекул. Глина известна как «катализатор» — вещество, которое изменяет ход химической реакции, не расходуясь при этом. Этот процесс называется «каталитический крекинг» (см. рис. 2.4). На рис. 2.4 показаны реагенты и продукты восстановления молекулы гексадекана с использованием обеих реакций. Каталитический крекинг является вторым по важности процессом нефтеперерабатывающего завода после дистилляции. Этот процесс позволяет производить ~45% бензина с более высоким ON.

Рисунок 2.4: Реакция C 16 H 34 с использованием A) процесса Дабба, термического крекинга и B) процесса Гудри, каталитического крекинга и продуктов каждой реакции (более мелкие молекулы).

Авторы и права: доктор Кэролайн Б. Клиффорд

На рис. 2.5 показана схема уточнения с добавлением дополнительной обработки.

Рисунок 2.5: Схема рафинирования с добавлением процессов каталитического и термического крекинга.

Авторы и права: доктор Кэролайн Б. Клиффорд

Существуют также компромиссы, когда нефтеперерабатывающие заводы принимают решения относительно количества каждого продукта, который они производят. Качество бензина меняется от лета к зиме, как и спрос на бензин. Цены, влияющие на качество бензина, включают 1) цену на сырую нефть, 2) спрос/предложение на бензин, 3) местные, государственные и федеральные налоги и 4) распределение топлива (т. е. стоимость транспортировки топлива в различные места). . На рис. 2.6 схематично показано, как они влияют на стоимость бензина.

Рисунок 2.6: Схема показывает, как стоимость сырой нефти, стоимость переработки, стоимость распределения и маркетинга, а также стоимость налогов влияют на общую стоимость бензина. Разбивка цен на бензин на 2019 год: розничная цена = 2,60 доллара за галлон в 2019 году. Налоги = 18%, сбыт и маркетинг = 15%, переработка = 13%, сырая нефть = 54%.

Предоставлено: US DOE EIA (обновление по бензину и дизельному топливу) [общественное достояние], через Wikimedia Commons

Дополнительные процессы

Алкилирование

В процессе алкилирования небольшие молекулы, полученные во время дистилляции и крекинга, добавляются к молекулам среднего размера. Обычно они добавляются разветвленно, чтобы усилить ВКЛ. Пример добавления метана и этана к бутану показан на рис. 2.7.

Рисунок 2.7: Пример добавления малых молекул к молекулам среднего размера для усиления ON.

Авторы и права: доктор Кэролайн Б. Клиффорд

Каталитический риформинг

Молекула может иметь правильное количество атомов углерода, но ей нужна конфигурация, которая либо усилит ON, либо создаст другой продукт. Пример на рис. 2.8 показывает, как риформинг н-октана может привести к получению 3,4-диметилгексана.

Пример на рис. 2.8 показывает, как риформинг н-октана может привести к получению 3,4-диметилгексана.

Рисунок 2.8: Пример каталитического риформинга, перемещение атомов в молекулу для получения топлива с более высоким ДЧ.

Авторы и права: доктор Кэролайн Б. Клиффорд

Итак, давайте добавим эти два новых процесса на нашу схему, чтобы увидеть, как они вписываются в нефтеперерабатывающий завод и как это может изменить ВКЛ бензина. Рисунок 2.9показаны добавки, а также добавление в середине дистиллята наименований фракций. Как правило, нафта и керосин, которые также могут продаваться как эти продукты, представляют собой продукты, из которых состоит топливо для реактивных двигателей. Итак, наша следующая тема будет посвящена тому, чем реактивные двигатели отличаются от бензиновых двигателей и используют другое топливо.

Рисунок 2.9: Переработка сырой нефти в бензин с дополнительными процессами алкилирования и каталитического риформинга.

Щелкните здесь для просмотра текстового описания рисунка 2.1

Это простая блок-схема нефтеперерабатывающего завода.

Сырая нефть поступает и идет на перегонку.

После перегонки:

Сжиженный нефтяной газ (газы) проходит алкилирование и превращается в O.N. 100 Алкилат моторного топлива, который может стать бензином

Прямогонный бензин проходит каталитическую конверсию, чтобы стать O.N. 95 Продукт риформинга, который может стать бензином

Нафта, керосин и дизельное топливо становятся реактивным топливом.

Мазут проходит через установку каталитического крекинга, чтобы стать О.Н. 90-95 Бензин

75 Бензин.

Авторы и права: доктор Кэролайн Б. Клиффорд

Дизельное топливо из отработанного фритюрного масла

- Список журналов

- ScientificWorldJournal

- v.

2014; 2014

2014; 2014 - PMC3915488

ScientificWorldJournal. 2014; 2014: 683272.

Опубликовано в Интернете 16 января 2014 г. doi: 10.1155/2014/683272

Информация об авторе Примечания к статье Информация об авторских правах и лицензии Отказ от ответственности стандартные дизельные двигатели были разработаны с учетом экологических требований и улучшения экономических показателей существующих технологий переэтерификации. В работе изучалось изменение свойств субстратов из отработанного рапсового масла после обработки смешанными адсорбентами (активированный уголь, силикат магния). Полученные результаты сравниваются с требованиями к качеству субстратов, используемых в технологии Vogel & Noot GmbH для переэтерификации масел и жиров.

Биодизель — торговое название топлива, полученного в процессе переэтерификации растительных масел. Этот метод используется для производства дизельного топлива, имеющего свойства, близкие к дизельному топливу из нефти. Вязкость этого масла ниже, чем у растительного масла. Часто название биодизель используется для метиловых эфиров жирных кислот (МЭЖК) из рапсового масла, которые являются основными компонентами биодизеля в Европе.

Этот метод используется для производства дизельного топлива, имеющего свойства, близкие к дизельному топливу из нефти. Вязкость этого масла ниже, чем у растительного масла. Часто название биодизель используется для метиловых эфиров жирных кислот (МЭЖК) из рапсового масла, которые являются основными компонентами биодизеля в Европе.

Экономическая эффективность производства метиловых эфиров жирных кислот, применяемых в производстве биотоплива, снижается. Одним из способов снижения производственных затрат на биодизельное топливо является использование непищевых масел, которые, как правило, значительно дешевле, чем пищевые растительные масла. Технология одновременной переэтерификации отработанного и свежего фритюрного масла была промышленно внедрена в конце 90-х годов.

Переработанные или отработанные масла стали популярными источниками для производства биодизельного топлива, поскольку они недороги и предлагают дополнительные экологические преимущества за счет использования веществ, от которых в противном случае пришлось бы избавляться.

Давно признанный экологическими преимуществами биодизель является возобновляемым, нетоксичным, биоразлагаемым и не содержит серы, выделяя на 80 % меньше углеводородов, на 60 % меньше двуокиси углерода и на 50 % меньше твердых частиц, чем нефтяное дизельное топливо. Биодизель содержит 11% кислорода по массе и, следовательно, сгорает более полно, чем нефтедизель. Фактически, 20-процентная смесь нефтедизеля в грузовиках и автобусах устранит черный дым (на самом деле несгоревшее топливо), испускаемый при ускорении. В качестве примера (см. ), было протестировано биодизельное топливо в форме сложных эфиров отработанных кулинарных масел, и было сообщено, что выбросы были благоприятными.

Открыть в отдельном окне

Выбросы выхлопных газов грузовыми автомобилями на 1 км на различных видах топлива.

Первая статья, в которой сообщалось об успешных испытаниях двигателей на метил-, этил- и 1-бутиловых эфирах, полученных из отработанного фритюрного масла, появилась в 1983 году [1]. В то же время переработанные фритюрные масла изучались в качестве сырья Миттельбахом и Ремшмидтом [2], которые позже разработали коммерческий процесс преобразования отработанных масел из домашних хозяйств и ресторанов, а также жировых отходов с боен и очистных сооружений в биодизель. Так как высушенное, механически очищенное отработанное масло продается примерно за полцены растительных масел, то использование таких материалов имеет смысл с экономической точки зрения.

В то же время переработанные фритюрные масла изучались в качестве сырья Миттельбахом и Ремшмидтом [2], которые позже разработали коммерческий процесс преобразования отработанных масел из домашних хозяйств и ресторанов, а также жировых отходов с боен и очистных сооружений в биодизель. Так как высушенное, механически очищенное отработанное масло продается примерно за полцены растительных масел, то использование таких материалов имеет смысл с экономической точки зрения.

В Австрии переработанное масло для жарки в настоящее время является признанным альтернативным источником жиров для производства биотоплива. Переработанные метиловые эфиры фритюрного масла (RFO-ME) производятся в промышленных масштабах с 1992 года и используются в качестве топлива для автобусов, обслуживающих город Грац. В 2004 г. пятьдесят автобусов, работающих на RFO-ME, преодолели общий годовой пробег около 3 000 000 км, а в 2005 г. более сотни автобусов работали на переработанных метиловых эфирах фритюрного масла. До сих пор практически не сообщалось о каких-либо проблемах, связанных с топливом. Физические свойства РФО-МЭ незначительно отличаются от МЭЖК. Таким образом, значения вязкости и углеродистого остатка метиловых эфиров переработанного масла для жарки, как правило, несколько выше. Кроме того, температура замерзания выше, чем у FAME, поэтому в Граце зимой RFO-ME смешивали с нефтяным дизельным топливом. В целом проект городского автобуса в Граце считается блестящим успехом, получившим широкое признание общественности и заработавшим своих инициаторов [2].

До сих пор практически не сообщалось о каких-либо проблемах, связанных с топливом. Физические свойства РФО-МЭ незначительно отличаются от МЭЖК. Таким образом, значения вязкости и углеродистого остатка метиловых эфиров переработанного масла для жарки, как правило, несколько выше. Кроме того, температура замерзания выше, чем у FAME, поэтому в Граце зимой RFO-ME смешивали с нефтяным дизельным топливом. В целом проект городского автобуса в Граце считается блестящим успехом, получившим широкое признание общественности и заработавшим своих инициаторов [2].

Практически все применяемые в настоящее время технологии переработки растительного масла в дизельное моторное топливо требуют сырья высокого качества, в том числе с высоким содержанием триглицеридов. Классический метод получения метиловых эфиров жирных кислот основан на катализируемой щелочью переэтерификации. Он страдает от многих недостатков. Во-первых, этот процесс протекает слишком медленно и останавливается до конца. Кроме того, его нельзя использовать в случае субстратов с высоким содержанием свободных жирных кислот, которые нейтрализуют щелочной раствор и образуют мыла.

Недавно были внедрены новые технологии, которые делают возможной переработку отработанных пищевых масел и отработанных животных жиров в топливо, подходящее для дизельных двигателей, с соблюдением всех требований по охране окружающей среды и повышению экономической эффективности. Во всех случаях для этих технологий требуются субстраты, полученные из масел или отработанных жиров с заданными физико-химическими свойствами [3–5].

В работе представлены результаты исследований по изменению свойств субстрата из отработанного масла после обработки двухкомпонентной смесью различных адсорбентов.

2.1. Материалы

Активированный уголь (AR) (0,063–0,125 мм) был первоначально получен из древесного угля, активированного паром, и произведен компанией ELBAR-Katowice Sp. з о. о. Карбон Рацибож, Польша.

Силикат магния (MG) Florisil (60–100 меш) был произведен Fluka AG, Buchs SG, Швейцария.

Их пористая структура была проанализирована на основе низкотемпературных (77 K) изотерм адсорбции-десорбции азота ().

Открыть в отдельном окне

Изотермы адсорбции азота на адсорбентах МГ и АР.

Свежее универсальное масло (UO), рафинированное рапсовое масло с низким содержанием эруковой кислоты, было получено от WZT ADM Szamotuły Sp. з о. о., Польша.

Отработанное универсальное масло (УУ) после обжаривания французских чипсов во фритюрнице при температуре около 175°С в течение 24 часов было получено из одного из ресторанов Кракова.

По полученным изотермам были определены такие параметры, которые характеризуют микро- и мезопористую структуру ( S миль , Вт или , С я , В me ) и площадь поверхности ( S БЕТ ). Эти параметры указаны в .

Таблица 1

Физико-химические свойства используемых адсорбентов.

| Параметр | AR | MG |

|---|---|---|

| BET площадь поверхности, S БЭТ , м 2 г −1 | 980 | 198 |

| Объем микропор, Вт o , см 3 г −1 | 0,42 | — |

Объем мезопор,,me , см 3 g −1 | 0,20 | 0,40 |

| Площадь поверхности мезопор, S ме , м 2 g −1 | 207 | 159 |

| Площадь поверхности микропор, S миль , м 2 g −1 | 660 | — |

Открыть в отдельном окне

7 2.

2 9.2 Очистка отработанного фритюрного масла

2 9.2 Очистка отработанного фритюрного маслаОбразец масла был получен обработкой сухим активированным углем (50 %) и силикатом магния (50 %) в весовом соотношении 15 : 1. Масло UU и смесь адсорбентов перемешивали и нагревали в течение 30 минут при температуре 70–80°С. После завершения этого процесса адсорбенты отделяли от масла путем фильтрации горячей суспензии (около 60°С) в фильтрующем аппарате. Таким образом получали отфильтрованное очищенное масло, так называемое УТ.

Процесс очистки масла направлен на удаление продуктов распада, образующихся при жарке продуктов, и оценку эффективности применяемой смеси адсорбентов. Для оценки изменения свойств масла при обжарке и очистке определяли значения следующих параметров:

плотность, ρ 20 (PN-EN ISO 12185:2002),

вязкость, ν 40 (ПН-ЕН ИСО 3104:2004),

точка текучести, т F (PN-83/C-04117),

Содержание воды, Вт (PN-EN ISO 12937: 2005),

Aud-value, Av (pn- 85/C-04066),

йодное число, IV (PN-ISO 3961:1998),

содержание серы, SC (PN 4: 20084).

Содержание полимера, PC, в образцах масла определяли с помощью Food Oil Monitor 200, измерителя качества масла [6]. Результаты суммированы в таблицах и .

Таблица 2

Физико-химические свойства свежих, отработанных и обработанных масел.

| Масла | р 20 (г/см 3 ) | ν 40 (мм 2 /с) | т f (°C) | W (%) |

|---|---|---|---|---|

| UO | 0.9165 | 35.40 | −19 | <0. 03 03 |

| UU | 0.9199 | 41.89 | −12 | <0.03 |

| UT | 0.9222 | 42.07 | +19 | 204 ppm |

Open in a separate window

Table 3

Показатели качества свежих, отработанных и обработанных масел.

| Масла | AV (мгKOH/г) | IV (gI 2 /100 г) | SC (мг/кг) | 5 PC (%) | 5 PC0255 |

|---|---|---|---|---|---|

| UO | 0. 81 81 | 115.1 | 6.9 | 1.5 | |

| UU | 0.66 | 98.3 | 8.4 | 6 | |

| UT | 0.44 | 96.7 | 7.6 | 3 |

Открыть в отдельном окне

В сообщении представлены результаты исследований по возможности использования отработанных масел, преимущественно рапсового, в качестве сырья для производства метиловых эфиров жирных кислот. Ряд физико-химических свойств жиров, полученных гастрономией, и различных масел и жиров, остающихся после жарки замороженных продуктов [7, 8].

Ряд физико-химических свойств жиров, полученных гастрономией, и различных масел и жиров, остающихся после жарки замороженных продуктов [7, 8].

показывает требования к качеству сырья, используемого в патенте Vogel & Noot для переэтерификации масла и жира.

Таблица 4

Требования к процессу Vogel & Noot GmbH.

%

%

Технология биоресурсов . 2010;101(1, дополнение):S59–S61. [PubMed] [Google Scholar]

Технология биоресурсов . 2010;101(1, дополнение):S59–S61. [PubMed] [Google Scholar] , Хамид С.А. Биодизель из адсорбированного отработанного масла на отработанной отбельной глине с использованием CaO в качестве гетерогенного катализатора. Европейский журнал научных исследований . 2009;33(2):347–357. [Google Scholar]

, Хамид С.А. Биодизель из адсорбированного отработанного масла на отработанной отбельной глине с использованием CaO в качестве гетерогенного катализатора. Европейский журнал научных исследований . 2009;33(2):347–357. [Google Scholar]

В случае случайного разлива любое повреждение будет обратимым и окажет минимальное воздействие.

В случае случайного разлива любое повреждение будет обратимым и окажет минимальное воздействие.

Биодизель, произведенный старым способом, стоит значительно дороже, чем нефтедизель.

Биодизель, произведенный старым способом, стоит значительно дороже, чем нефтедизель.